二次電池

【課題】樹脂フィルムなどの樹脂成形体を基板として用いて、軽量薄型かつフレキシブルで、充放電サイクル特性等の信頼性に優れた二次電池を提供すること。

【解決手段】二次電池1は、基板10の少なくとも一方面側に、正極層35、固体電解質層40および負極層65がこの順もしくは逆順に積層された電池構造体を有する。基板10は、光硬化性組成物を光硬化して得られる樹脂成形体である。

【解決手段】二次電池1は、基板10の少なくとも一方面側に、正極層35、固体電解質層40および負極層65がこの順もしくは逆順に積層された電池構造体を有する。基板10は、光硬化性組成物を光硬化して得られる樹脂成形体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム二次電池などの二次電池に関する。特に、軽量薄型化、フレキシブル化を図ることができる全固体型の二次電池に関する。

【背景技術】

【0002】

現在、携帯機器等の電子機器を中心に、リチウムイオン二次電池などの二次電池が広く用いられている。これは、ニッカド電池等と比較して、リチウムイオン二次電池は、高い電圧を有し、充放電容量が大きく、メモリ効果などの弊害がないことによる。電子機器等はますます軽量薄型化が進められており、この電子機器等に搭載するバッテリーとして、リチウムイオン二次電池にも軽量薄型化が求められている。昨今では、ICカードやフレキシブルディスプレイ等に搭載可能な軽量薄型、かつフレキシブルなリチウムイオン二次電池も求められている。

【0003】

従来のリチウムイオン二次電池は、正電極および負電極に金属片または金属箔を用い、これらを電解液に浸積させ、これらを容器で覆って使用されている。このため、軽量薄型化には限界があった。最近では、固体電解質を用いる薄膜固体二次電池(例えば、特許文献1参照)が提案されている。薄膜固体二次電池の構成は、特許文献1に記載のように、基板上に正極集電体薄膜、正極活物質薄膜、固体電解質薄膜、負極活物質薄膜、負極集電体薄膜を順に積層した構成、または、基板上に上記層を逆の順で積層した構成である。このような構成により、薄膜固体二次電池は、基板を除けば10μm以下の薄さにすることが可能である。更に、基板として樹脂フィルムを用いることにより、軽量薄型であり、かつフレキシブルな固体二次電池の作製が可能である。

【特許文献1】特開2005−251417号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

以上のように、樹脂フィルムを用いた薄膜固体二次電池は、軽量薄型化、及びフレキシブル化が期待される。しかし、実際に樹脂フィルムを基板として電池を作製するのは容易ではない。薄膜形成が容易であり、かつ電池としての信頼性を確保できる樹脂フィルムが必要である。具体的には、高度な表面平滑性、適度な曲げ弾性率、低吸水率、高耐熱性、低線膨張係数などを有している必要がある。これらの中では、特に、表面平滑性と曲げ弾性率が重要である。表面の平滑性に劣る場合は、接触してはならない薄膜同士が接触するおそれが有り、例えば、負極活物質と正極活物質が1箇所でも接触した場合は電池内部でショートする原因となる。基板上には複数の薄膜が積層されるので、基板の平滑性は電池製造の歩留まりを大きく左右する。また、曲げ弾性率が低い場合、薄膜形成工程において樹脂フィルムに反りやうねりが発生するので、平坦な電池が形成できず、ショートの原因となる。

【0005】

一方、薄膜固体二次電池の負極活物質薄膜には、電池性能の向上のために、酸化バナジウムや酸化ニオブが一般に使用される。しかし、これらの物質は水分に弱いので、大気中の水分が樹脂フィルム等を介して負極活物質薄膜に浸入して、負極活物質の寿命を短くするおそれがある。したがって、充放電サイクル特性等の信頼性に劣るという課題もある。

【0006】

本発明の目的は、樹脂フィルムなどの樹脂成形体を用いて、軽量薄型かつフレキシブルで、充放電サイクル特性等の信頼性に優れた二次電池を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、基板として樹脂成形体を用いた二次電池において、光硬化性組成物を光硬化して得られる樹脂成形体を用いることにより、軽量薄型でかつフレキシブル性に優れ、充放電サイクル特性等の信頼性に優れた二次電池が得られることを見出した。

【0008】

即ち、本発明の要旨は、基板の少なくとも一方面側に、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された電池構造体を有する二次電池であって、前記基板が、光硬化性組成物を光硬化して得られる樹脂成形体であることを特徴とする二次電池である。

【発明の効果】

【0009】

本発明の二次電池は、軽量薄型かつフレキシブルで、充放電サイクル特性等の信頼性に優れる。

【発明を実施するための最良の形態】

【0010】

以下、本発明につき更に詳細に説明する。なお、以下において、「(メタ)アクリレート」は、アクリレートとメタクリレートの総称である。

【0011】

本発明の二次電池は、光硬化性組成物を光硬化して得られる、基板としての樹脂成形体と、樹脂成形体の一方面側又は両面それぞれの側に、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された電池構造体とを有する。また、本発明の二次電池は、一対の樹脂成形体が電池構造体を挟む層構成を有するものであってもよい。さらに、樹脂成形体と電池構造体が繰り返し積層された層構成を有していても良い。例えば、基板/正極層/固体電解質層/負極層/基板/正極層/固体電解質層/負極層/基板の構成よりなる二次電池などでも良い。

【0012】

〔光硬化性組成物〕

光硬化性組成物は、特に限定されないが、耐熱性や低線膨張係数の点から、多官能(メタ)アクリレート系化合物と光重合開始剤を含有してなるものが好ましい。

【0013】

かかる多官能(メタ)アクリレート系化合物としては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ブチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2,2−ビス[4−(メタ)アクリロイルオキシフェニル]プロパン、エチレンオキサイド変性ビスフェノールA型ジ(メタ)アクリレート、プロピレンオキサイド変性ビスフェノールA型ジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、エチレングリコールジグリシジルエーテルジ(メタ)アクリレート、ジエチレングリコールジグリシジルエーテルジ(メタ)アクリレート、フタル酸ジグリシジルエステルジ(メタ)アクリレート、ビス(ヒドロキシ)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ビス(ヒドロキシ)ペンタシクロ〔6.5.1.13,6.02,7.09,13〕ペンタデカン=ジ(メタ)アクリレート、ビス(ヒドロキシメチル)ペンタシクロ〔6.5.1.13,6.02,7.09,13〕ペンタデカン=ジ(メタ)アクリレート、2,2−ビス〔4−(β−(メタ)アクリロイルオキシエトキシ)シクロヘキシル〕プロパン、1,3−ビス((メタ)アクリロイルオキシメチル)シクロヘキサン、1,3−ビス((メタ)アクリロイルオキシエチルオキシメチル)シクロヘキサン、1,4−ビス((メタ)アクリロイルオキシメチル)シクロヘキサン、1,4−ビス((メタ)アクリロイルオキシエチルオキシメチル)シクロヘキサン、ヒドロキシピバリン酸変性ネオペンチルグリコールジ(メタ)アクリレート、イソシアヌル酸エチレンオキサイド変性ジアクリレート、2−アクリロイルオキシエチルアシッドホスフェートジエステル等の2官能(メタ)アクリレート系化合物;トリメチロールプロパントリ(メタ)アクリレート、1,3,5−トリス((メタ)アクリロイルオキシメチル)シクロヘキサン、1,3,5−トリス((メタ)アクリロイルオキシエチルオキシメチル)シクロヘキサン、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリ(メタ)アクリロイルオキシエトキシトリメチロールプロパン、グリセリンポリグリシジルエーテルポリ(メタ)アクリレート、イソシアヌル酸エチレンオキサイド変性トリアクリレート、エチレンオキサイド変性ジペンタエリスリトールペンタ(メタ)アクリレート、エチレンオキサイド変性ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキサイド変性ペンタエリスリトールトリ(メタ)アクリレート、エチレンオキサイド変性ペンタエリスリトールテトラ(メタ)アクリレート等の3官能以上の(メタ)アクリレート系化合物が挙げられる。更に、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレート等の多官能(メタ)アクリレート系化合物が挙げられる。

【0014】

これらの中では、耐熱性や靱性の観点から、ビス(ヒドロキシ)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ウレタン(メタ)アクリレートが特に好ましい。また、上記多官能(メタ)アクリレート系化合物は、1種または2種以上を使用することもできる。更に、上記多官能(メタ)アクリレート系化合物と、単官能(メタ)アクリレート系化合物とを併用してもよい。

【0015】

本発明で使用される光重合開始剤は、特に制限されないが、具体的には、1−フェニル−2−ヒドロキシ−2−メチルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、4−ジフェノキシジクロロアセトフェノンなどのアセトフェノン系開始剤、ベンゾフェノン、ベンゾイル安息香酸メチル、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノンなどのベンゾフェノン系開始剤などが挙げられ、これらを併用することもできる。これらの光重合開始剤は、多官能(メタ)アクリレート系化合物100質量部(単官能(メタ)アクリレート系化合物を併用する場合は多官能(メタ)アクリレート系化合物と単官能(メタ)アクリレート系化合物の合計100質量部)に対して、通常0.1〜10質量部の割合で使用されることが好ましく、特に好ましくは1〜5質量部である。かかる光重合開始剤が少なすぎると硬化が充分に進まない傾向があり、多すぎると得られる樹脂シートの機械強度が低下する傾向がある。

【0016】

本発明で使用される光硬化性組成物は、曲げ弾性率や低吸水率の点から、下記一般式(1)で示される4官能メルカプタン系化合物を更に含有することが好ましい。

【0017】

【化1】

【0018】

(式中、R3 は炭素数1〜5のアルキレン基である。)

【0019】

一般式(1)で示される4官能メルカプタン系化合物の具体例としては、例えば、ペンタエリスルトールテトラキスチオグリコレート、ペンタエリスルトールテトラキスチオプロピオネートなどが挙げられる。4官能メルカプタン系化合物の含有率は、多官能(メタ)アクリレート系化合物との合計に対して(単官能(メタ)アクリレート系化合物を併用する場合は多官能(メタ)アクリレート系化合物と単官能(メタ)アクリレート系化合物との合計に対して)、1〜30質量%であることが好ましい。より好ましくは5〜20質量%、更に好ましくは10〜15質量%である。4官能メルカプタン系化合物の含有率が多すぎると、得られる樹脂成形体の曲げ弾性率が低下する傾向があり、逆に少なすぎると、樹脂成形体の曲げ弾性率が高すぎるので、電池のフレキシブル性が低下する傾向がある。

【0020】

本発明において好適な光硬化性組成物は、ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレートと、上記一般式(1)で示される4官能メルカプタン系化合物と、光重合開始剤とを含有して得られる組成物である。なお、この組成物において光重合開始剤は、上記に例示したものが使用でき、その含有量はビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート100質量部に対して、通常0.1〜10質量部の割合で使用されることが好ましく、特に好ましくは1〜5質量部である。

【0021】

光硬化性組成物には、上記の他に、酸化防止剤、紫外線吸収剤、離型剤、帯電防止剤、難燃剤、消泡剤、着色剤、及び各種フィラーなどの補助成分を添加しても良い。

【0022】

〔光硬化〕

上述の光硬化性組成物を光硬化する方法としては、内側表面が平滑な透光性部材を型とした光成形方法であれば特に限定されない。透光性部材のJIS B 0601:2001における表面粗さ(Ra)は、好ましくは15nm以下、より好ましくは12nm以下、さらに好ましくは10nm以下、特に好ましくは9nm以下である。なお、「透光性」とは、下記の活性エネルギー線を透過し得ることを言う。

【0023】

透光性部材の具体例は、表面の微小な凹凸が研磨砥粒等により除去された光学研磨ガラス板である。光学研磨ガラス板を用いた光成形方法は、例えば次の通りである。厚さ制御のためのスペーサーを介して、2枚の光学研磨ガラス板を対向させた成形型を作製する。そのキャビティ内に光硬化性組成物を注入し、活性エネルギー線を照射して硬化させ、脱型する。

【0024】

活性エネルギー線としては、遠紫外線、紫外線、近紫外線、赤外線等の光線、X線、γ線等の電磁波の他、電子線、プロトン線、中性子線等が利用できるが、硬化速度、照射装置の入手のし易さ、価格等から紫外線照射が有利である。紫外線照射における光源としては、ケミカルランプ、キセノンランプ、低圧水銀ランプ、高圧水銀ランプ、メタルハライドランプ等が使用される。紫外線照射を行う場合は、200〜400nmの紫外線を用いて、照射光量20J/cm2以下で光硬化することが好ましい。照射光量が大きすぎると生産性に劣る傾向がある。紫外線の照度は、10〜5000mW/cm2が好ましく、より好ましくは100〜1000mW/cm2である。照度が小さすぎると、樹脂成形体の内部まで十分に硬化しなくなる傾向がある。逆に照度が大きすぎると、重合が暴走して割れが発生し易くなる傾向がある。なお、光照射は、硬化収縮の緩和のために数段階に分けて行っても良く、硬化速度の向上のために加熱しながら行っても良い。また、光硬化して得られた樹脂成形体は、より重合度の向上のため、あるいは応力ひずみ開放のために、熱処理してもよい。

【0025】

〔樹脂成形体〕

上述の光硬化により得られた樹脂成形体は、高度な架橋構造を有しており、高い耐熱性、低い線膨張係数、適度な曲げ弾性率を有する基板である。樹脂成形体の厚さは、0.1〜0.5mmが好ましく、より好ましくは0.2〜0.4mm、さらに好ましくは0.2〜0.3mmである。厚さが薄過ぎると、電池の支持体としての剛性が不足する傾向にあり、厚過ぎると、電池の薄型軽量化やフレキシブル化が困難になる傾向がある。

【0026】

本発明で使用される樹脂成形体は、電池構造体側の面のJIS B 0601:2001における表面粗さ(Ra)が好ましくは20nm以下、より好ましくは15nm以下、さらに好ましくは12nm以下、特に好ましくは10nm以下である。表面粗さ(Ra)が大き過ぎると、表面平滑性の不足により、電池の製造歩留まりが低下する傾向がある。なお、一般的に表面粗さ(Ra)の下限値は1nmである。また、樹脂成形体の両面側に電池構造体が設けられる場合には、樹脂成形体の両面の表面粗さ(Ra)が上記範囲内であることが好ましく、樹脂成形体の一方面側に電池構造体が設けられる場合には、電池構造体に対して反対側の面の表面粗さ(Ra)は、特に限定されないが、上記範囲内であることが好ましい。

【0027】

上述した表面平滑性は、金型を用いた樹脂の成形方法で達成することは困難である。樹脂成形体の表面を研磨する方法や、表面をコーティング加工する手法も可能であるが、コストアップするだけでなく、工程雰囲気のクリーン度を上げても異物問題を回避することは難しい。

【0028】

本発明者らは、鋭意検討を行った結果、上述した表面平滑性と同等の表面粗さを有する透光性部材を型として、光硬化性組成物を光硬化して得られる樹脂成形体が、上述した表面平滑性を満足することを見出した。すなわち、透光性部材の表面を樹脂表面に転写することにより、薄膜形成や電池の信頼性の確保が可能な表面平滑性を得ることが可能となることを見出した。

【0029】

本発明で使用される樹脂成形体は、曲げ弾性率が3〜4GPaであることが好ましい。架橋性樹脂は、三次元の網目構造を有するので、電池製造の工程においても変形しにくく、また、樹脂の組成により、適度な曲げ弾性率を設定することができる。曲げ弾性率の好ましい範囲は、3.3〜3.9GPa、より好ましくは3.5〜3.8GPaである。曲げ弾性率が高過ぎる場合は、電池のフレキシブル性が低下する傾向にあり、逆に、低過ぎる場合は、薄膜形成の時に基板にうねりや反りが生じやすく、支持体としての機能に劣る傾向にある。なお、曲げ弾性率の測定方法は、以下の実施例にて後述する。

【0030】

更に、本発明で使用される樹脂成形体は、吸水率が1%以下であることが好ましい。より好ましくは0.8%以下、更に好ましくは0.7%以下である。電池構造体を構成する正極層、固体電解質層および負極層は、水分により劣化しやすいので、樹脂成形体の吸水率が高過ぎると、電池の耐久性が低下する傾向がある。通常、吸水率の下限値は0.01%である。なお、吸水率の測定方法は、以下の実施例にて後述する。

【0031】

また、本発明で使用される樹脂成形体は、耐熱性に優れており、100℃以上のガラス転移温度を有する。

【0032】

〔電池構造体〕

樹脂成形体(基板)の一方面側又は両面それぞれの側に設けられる電池構造体は、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された層構成を有する。

【0033】

正極層は、通常、正極集電体層と正極活物質層から形成されることが好ましい。正極集電体層と正極活物質層は、異なる層として区別できるものに限らず、それぞれの機能を発揮する同一層として認識されるものであっても良い。

【0034】

正極集電体層は、基板と正極活物質層との密着性がよく、電気抵抗が低い金属薄膜が好適に用いられる。例えば、バナジウム、アルミニウム、銅、ニッケル、金等を使用することができる。これらの中では、低抵抗値の点で、バナジウムが特に好ましい。正極集電体層の膜厚は、低抵抗値の点で、100〜1000nmであることが好ましく、特には200〜500nmであることが好ましい。なお、正極集電体層のシート抵抗値は、取り出し電極として良好に機能させるために、1kΩ/□以下であることが望ましい。

【0035】

正極活物質層は、特に限定されないが、リチウムを含む金属酸化物を構成要素とする活物質層が好ましい。例えば、マンガン酸リチウム(LiMn2O4)、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)等を使用することができる。正極活物質層の膜厚は、できるだけ薄いことが望ましいが、充放電容量を確保するために1000nm程度が好ましい。

【0036】

固体電解質層は、特に限定されないが、リチウムウイオンの伝導性が良いリン酸リチウム(Li3PO4)やこれに窒素を添加した物質(LiPON)、ゲル電解質やポリマー電解質等を用いることができる。これらの中では、リン酸リチウム(Li3PO4)やこれに窒素を添加した物質(LiPON)が好ましい。固体電解質層の膜厚は、ピンホ−ルの発生が低減され、且つできるだけ薄い500〜30000nmが好ましい。より好ましくは1000nm程度である。

【0037】

負極層は、通常、負極集電体層と負極活物質層から形成されることが好ましい。負極集電体層と負極活物質層は、異なる層として区別できるものに限らず、それぞれの機能を発揮する同一層として認識されるものであっても良い。

【0038】

負極活物質層は、特に限定されないが、五酸化バナジウム、五酸化ニオブ、酸化インジウム(In2O3)、酸化スズ(SnO2)、酸化亜鉛(ZnO)よって形成することができる。負極活物質層の膜厚は、充放電容量を確保するために100nm以上とすることが望ましい。より好ましくは、成膜時間の短縮のために、100〜10000nmである。更に好ましくは、成膜後に剥れてしまう不都合を回避し、良好な密着性を確保するために、300〜1000nmである。

【0039】

負極集電体層は、正極集電体層と同様に、基板と負極活物質層との密着性がよく、電気抵抗が低い金属薄膜を用いることができる。例えば、バナジウム、アルミニウム、銅、ニッケル、金等を使用することができる。これらの中では、低抵抗値の点で、バナジウムが特に好ましい。負極集電体層の膜厚は、低抵抗値の点で、100〜1000nmであることが好ましく、特には200〜500nmであることが好ましい。なお、負極集電体層のシート抵抗値は、取り出し電極として良好に機能させるために、1kΩ/□以下であることが望ましい。

【0040】

本発明においては、正極層/固体電解質/負極層の層構成として、中でも正極集電体層/正極活物質層/固体電解質層/負極活物質層/負極集電体層の層構成が好ましい。正極集電体層、正極活物質層、固体電解質層、負極活物質層および負極集電体層の各層の成膜方法として、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等のドライプロセスや、スピンコート、ダイコート、スクリーン印刷等のウェットプロセスなどの公知の手法を用いることができる。好ましくは、より薄く均一に薄膜を形成できるドライプロセスを用いるのが良い。さらに好ましくは、蒸着物質との原子組成のずれが少なく、均一に成膜ができるスパッタリング法を用いるのが良い。

【0041】

〔水蒸気バリア性膜〕

本発明においては、基板の両面および電池構造体の外側面のうち少なくとも一方面に、水蒸気バリア性膜が積層されていることが好ましい。基板に水蒸気バリア性膜を形成する場合には、大気に接触する外側表面でも、電池構造体の内側層(正極集電体層又は負極集電体層)と接する内側表面でも良い。また、電池構造体の外側層(負極集電体層又は正極集電体層)の外側面に水蒸気バリア性膜を形成しても良い。このように水蒸気バリア性膜を形成することにより、大気中の水分が負極活物質薄膜に浸入するのを抑えることができるので、電池性能をより長く保つことができる。水蒸気バリア性膜としては、酸化珪素や窒化珪素、及びこれらの混合物等を使用することができる。水蒸気バリア性膜の膜厚は、できるだけ薄くて水分防止効果も高い10〜500nm程度が好ましい。

【0042】

水蒸気バリア性膜の形成方法としては、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等のドライプロセスや、スピンコート、ダイコート、スクリーン印刷等のウェットプロセスなどの公知の手法を用いることができる。好ましくは、より薄く均一に薄膜を形成できるドライプロセスを用いるのが良い。さらに好ましくは、均一に成膜ができるスパッタリング法を用いるのが良い。

【0043】

上記の全固体型のリチウム二次電池は、充電を行うと、正極活物質層からリチウムがイオンとなって離脱し、固体電解質層を介して負極活物質層に吸蔵される。このとき、正極活物質層から外部へ電子が放出される。また、放電時には、負極活物質層からリチウムがイオンとなって離脱し、固体電解質層を介して正極活物質層に吸蔵される。このとき、負極活物質層から外部へ電子が放出される。

【実施例】

【0044】

以下、本発明を実施例により更に詳細に説明するが、本発明は、その要旨を超えない限り、以下の実施例に限定されるものではない。なお、例中「部」、「%」とあるのは、断りのない限り質量基準を意味する。各物性の測定方法は以下の通りである。その結果を表1にまとめる。

【0045】

(1)表面平滑性

JIS B 0601:2001に準じて、東京精密社製「サーフコム570A」を用いて、樹脂シートの表面粗さRa(nm)を測定した(カットオフ:100μm、測定長:14mm)。

(2)曲げ弾性率

長さ25(mm)×幅10(mm)の試験片を用いて、島津製作所社製「オートグラフAG−5kNE」(支点間距離20mm、0.5mm/分)にて25℃で測定した。

【0046】

(3) 吸水率

JIS K7209に準じ、100(mm)×100(mm)サイズの試験片を用いて、50℃、24時間乾燥した後、23℃、24時間水浸漬した後の吸水率(%)を測定した。

(4) 充放電特性

充放電測定器を用いて測定した。測定条件は、充電および放電時の電流がいずれも400μA、充電および放電の打ち切りの電圧がそれぞれ3.5V、0.3Vである。

【0047】

(実施例1)

〔樹脂基板の製造〕

ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジメタクリレート(新中村化学社製「DCP」)85部、ペンタエリスルトールテトラキスチオプロピオネート(淀化学社製「PETP」)15部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー株式会社製「Irgacure184」)1部を60℃にて均一になるまで撹拌して、光硬化性組成物を得た。この組成物を、厚さ1.0mmのシリコン板をスペーサーとして、対向した2枚の光学研磨ガラス板よりなる成形型に注液し(23℃)、メタルハライドランプを用いて、照度100mW/cm2、光量10J/cm2で紫外線を照射した。脱型して得られた硬化物を150℃の真空オーブン中で2時間加熱して、幅10cm×長さ10cm×厚さ0.2mmの樹脂成形体(以下、樹脂基板という。)を得た。なお、使用した光学研磨ガラスの表面粗さ(Ra)は4nmである。

【0048】

表1に示されるとおり、得られた樹脂基板の曲げ弾性率は3.8GPa、吸水率は0.5%、表面粗さ(Ra)は5nmであり、樹脂基板として良好な性能を有していた。

【0049】

〔電池の作製〕

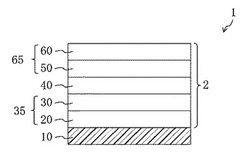

得られた樹脂基板を用いて、図1に示す全固体型のリチウム二次電池1を作製した。図1に示すリチウム二次電池1は、樹脂基板10上に電池構造体2を有する。電池構造体2は、正極集電体層20、正極活物質層30、固体電解質層40、負極活物質層50、負極集電体層60をこの順にスパッタリング法により形成することにより作製した。なお、正極集電体層20と正極活物質層30から正極層35が構成され、負極活物質層50と負極集電体層60から負極層65が構成される。

【0050】

正極集電体層20は、バナジウム金属ターゲットを用い、DCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、集電体層20として300nmのバナジウム薄膜を形成した。

【0051】

正極活物質層30は、マンガン酸リチウム(LiMn2O4)の焼結体ターゲットを用い、酸素を導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、1000nmのマンガン酸リチウム薄膜を形成した。

【0052】

固体電解質層40は、リン酸リチウム(Li3PO4)の焼結体ターゲットを用い、窒素ガスを導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、1000nmのリン酸リチウム薄膜を形成した。

【0053】

負極活物質層50は、五酸化バナジウムの焼結体ターゲットを用い、酸素を導入してDCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、500nmの五酸化バナジウム薄膜を形成した。

【0054】

負極集電体層60は、バナジウム金属ターゲットを用い、DCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、集電体層60として300nmのバナジウム薄膜を形成した。

【0055】

〔電池の評価〕

以上のようにして得られた全固体型のリチウム二次電池1の充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.1V、充電容量,放電容量はそれぞれ940μAh,910μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池1の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が20%低下するに留まるものであった。

【0056】

(実施例2)

〔樹脂基板の製造〕

ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジアクリレート(新中村化学社製「A−DCP」)80部、ペンタエリスルトールテトラキスチオプロピオネート(淀化学社製「PETP」)20部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー株式会社製「「Irgacure184」)1部を用いる以外は、実施例1と同様にして樹脂基板を得た。表1に示されるとおり、得られた樹脂基板の曲げ弾性率は3.5GPa、吸水率は0.7%、表面粗さ(Ra)は5nmであり、樹脂基板として良好な性能を有していた。

【0057】

〔電池の作製と評価〕

実施例1と同様にして全固体型のリチウム二次電池を作製し、その充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.0V、充電容量,放電容量はそれぞれ931μAh,906μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が25%低下するに留まるものであった。

【0058】

(実施例3)

〔電池の作製〕

実施例1の樹脂基板を用いて、図2に示す全固体型のリチウム二次電池2を作製した。図2に示すリチウム二次電池2は、実施例1のリチウム二次電池1と同様に、樹脂基板10の一方面側に電池構造体2を有する。ただし、樹脂基板10の両面と、負極集電体層60の外側面とに、水蒸気バリア性膜70としての窒化珪素薄膜がスパッタリング法により形成されている。すなわち、図2のリチウム二次電池2は、樹脂基板10と電池構造体2が水蒸気バリア性膜70に挟まれた構造を有する。水蒸気バリア性膜70の成膜は、Si半導体ターゲットを用い、RFマグネトロンスパッタリング法により窒素ガスを導入して行った。RFパワーは1KW、無加熱で成膜した。これにより、100nmの窒化珪素薄膜を形成した。

【0059】

〔電池の評価〕

実施例1と同様にして全固体型のリチウム二次電池2の充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.1V、充電容量,放電容量はそれぞれ940μAh,910μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池2の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が5%低下するに留まるものであった。

【0060】

(比較例1)

〔電池の作製〕

基板として、縦100mm、横100mm、厚さ0.5mmの光学研磨ガラス板を用いる以外は実施例1と同様にして、全固体型のリチウム二次電池を作製した。この光学研磨ガラス板の表面粗さ(Ra)は4nmである。

【0061】

〔電池の評価〕

実施例1と同様にして全固体型のリチウム二次電池の充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.1V、充電容量,放電容量はそれぞれ948μAh,917μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が20%低下するに留まるものであった。しかしながら、本比較例においては、ガラス板の曲げ弾性率が100GPaを越えることより、フレキシブル性に劣るものであった。

【0062】

(比較例2)

〔電池の作製〕

基板としてPETフィルムを用いる以外は実施例1と同様にして全固体型のリチウム二次電池を作製した。このPETフィルムの表面粗さ(Ra)は50nmである。

【0063】

〔電池の評価〕

実施例1と同様にして全固体型のリチウム二次電池の充放電特性を測定した。その結果、繰り返し充放電動作において、充放電容量が共に低下し、10サイクル目には電池として作動しなくなった。

【0064】

【表1】

【産業上の利用可能性】

【0065】

本発明の二次電池の用途は、特に限定されないが、例えば、携帯端末などの電子機器、自動車や電動車両などのセルモーター、ペースメーカーなどの医療機器などが挙げられる。

【図面の簡単な説明】

【0066】

【図1】実施例1の全固体型リチウム二次電池1を模式的に示す断面図である。

【図2】実施例3の全固体型リチウム二次電池2を模式的に示す断面図である。

【符号の説明】

【0067】

1,3 二次電池

2 電池構造体

10 樹脂基板

20 正極集電体層

30 正極活物質層

35 正極層

40 固体電解質層

50 負極活物質層

60 負極集電体層

65 負極層

70 水蒸気バリア性膜

【技術分野】

【0001】

本発明は、リチウム二次電池などの二次電池に関する。特に、軽量薄型化、フレキシブル化を図ることができる全固体型の二次電池に関する。

【背景技術】

【0002】

現在、携帯機器等の電子機器を中心に、リチウムイオン二次電池などの二次電池が広く用いられている。これは、ニッカド電池等と比較して、リチウムイオン二次電池は、高い電圧を有し、充放電容量が大きく、メモリ効果などの弊害がないことによる。電子機器等はますます軽量薄型化が進められており、この電子機器等に搭載するバッテリーとして、リチウムイオン二次電池にも軽量薄型化が求められている。昨今では、ICカードやフレキシブルディスプレイ等に搭載可能な軽量薄型、かつフレキシブルなリチウムイオン二次電池も求められている。

【0003】

従来のリチウムイオン二次電池は、正電極および負電極に金属片または金属箔を用い、これらを電解液に浸積させ、これらを容器で覆って使用されている。このため、軽量薄型化には限界があった。最近では、固体電解質を用いる薄膜固体二次電池(例えば、特許文献1参照)が提案されている。薄膜固体二次電池の構成は、特許文献1に記載のように、基板上に正極集電体薄膜、正極活物質薄膜、固体電解質薄膜、負極活物質薄膜、負極集電体薄膜を順に積層した構成、または、基板上に上記層を逆の順で積層した構成である。このような構成により、薄膜固体二次電池は、基板を除けば10μm以下の薄さにすることが可能である。更に、基板として樹脂フィルムを用いることにより、軽量薄型であり、かつフレキシブルな固体二次電池の作製が可能である。

【特許文献1】特開2005−251417号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

以上のように、樹脂フィルムを用いた薄膜固体二次電池は、軽量薄型化、及びフレキシブル化が期待される。しかし、実際に樹脂フィルムを基板として電池を作製するのは容易ではない。薄膜形成が容易であり、かつ電池としての信頼性を確保できる樹脂フィルムが必要である。具体的には、高度な表面平滑性、適度な曲げ弾性率、低吸水率、高耐熱性、低線膨張係数などを有している必要がある。これらの中では、特に、表面平滑性と曲げ弾性率が重要である。表面の平滑性に劣る場合は、接触してはならない薄膜同士が接触するおそれが有り、例えば、負極活物質と正極活物質が1箇所でも接触した場合は電池内部でショートする原因となる。基板上には複数の薄膜が積層されるので、基板の平滑性は電池製造の歩留まりを大きく左右する。また、曲げ弾性率が低い場合、薄膜形成工程において樹脂フィルムに反りやうねりが発生するので、平坦な電池が形成できず、ショートの原因となる。

【0005】

一方、薄膜固体二次電池の負極活物質薄膜には、電池性能の向上のために、酸化バナジウムや酸化ニオブが一般に使用される。しかし、これらの物質は水分に弱いので、大気中の水分が樹脂フィルム等を介して負極活物質薄膜に浸入して、負極活物質の寿命を短くするおそれがある。したがって、充放電サイクル特性等の信頼性に劣るという課題もある。

【0006】

本発明の目的は、樹脂フィルムなどの樹脂成形体を用いて、軽量薄型かつフレキシブルで、充放電サイクル特性等の信頼性に優れた二次電池を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、基板として樹脂成形体を用いた二次電池において、光硬化性組成物を光硬化して得られる樹脂成形体を用いることにより、軽量薄型でかつフレキシブル性に優れ、充放電サイクル特性等の信頼性に優れた二次電池が得られることを見出した。

【0008】

即ち、本発明の要旨は、基板の少なくとも一方面側に、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された電池構造体を有する二次電池であって、前記基板が、光硬化性組成物を光硬化して得られる樹脂成形体であることを特徴とする二次電池である。

【発明の効果】

【0009】

本発明の二次電池は、軽量薄型かつフレキシブルで、充放電サイクル特性等の信頼性に優れる。

【発明を実施するための最良の形態】

【0010】

以下、本発明につき更に詳細に説明する。なお、以下において、「(メタ)アクリレート」は、アクリレートとメタクリレートの総称である。

【0011】

本発明の二次電池は、光硬化性組成物を光硬化して得られる、基板としての樹脂成形体と、樹脂成形体の一方面側又は両面それぞれの側に、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された電池構造体とを有する。また、本発明の二次電池は、一対の樹脂成形体が電池構造体を挟む層構成を有するものであってもよい。さらに、樹脂成形体と電池構造体が繰り返し積層された層構成を有していても良い。例えば、基板/正極層/固体電解質層/負極層/基板/正極層/固体電解質層/負極層/基板の構成よりなる二次電池などでも良い。

【0012】

〔光硬化性組成物〕

光硬化性組成物は、特に限定されないが、耐熱性や低線膨張係数の点から、多官能(メタ)アクリレート系化合物と光重合開始剤を含有してなるものが好ましい。

【0013】

かかる多官能(メタ)アクリレート系化合物としては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ブチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2,2−ビス[4−(メタ)アクリロイルオキシフェニル]プロパン、エチレンオキサイド変性ビスフェノールA型ジ(メタ)アクリレート、プロピレンオキサイド変性ビスフェノールA型ジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、エチレングリコールジグリシジルエーテルジ(メタ)アクリレート、ジエチレングリコールジグリシジルエーテルジ(メタ)アクリレート、フタル酸ジグリシジルエステルジ(メタ)アクリレート、ビス(ヒドロキシ)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ビス(ヒドロキシ)ペンタシクロ〔6.5.1.13,6.02,7.09,13〕ペンタデカン=ジ(メタ)アクリレート、ビス(ヒドロキシメチル)ペンタシクロ〔6.5.1.13,6.02,7.09,13〕ペンタデカン=ジ(メタ)アクリレート、2,2−ビス〔4−(β−(メタ)アクリロイルオキシエトキシ)シクロヘキシル〕プロパン、1,3−ビス((メタ)アクリロイルオキシメチル)シクロヘキサン、1,3−ビス((メタ)アクリロイルオキシエチルオキシメチル)シクロヘキサン、1,4−ビス((メタ)アクリロイルオキシメチル)シクロヘキサン、1,4−ビス((メタ)アクリロイルオキシエチルオキシメチル)シクロヘキサン、ヒドロキシピバリン酸変性ネオペンチルグリコールジ(メタ)アクリレート、イソシアヌル酸エチレンオキサイド変性ジアクリレート、2−アクリロイルオキシエチルアシッドホスフェートジエステル等の2官能(メタ)アクリレート系化合物;トリメチロールプロパントリ(メタ)アクリレート、1,3,5−トリス((メタ)アクリロイルオキシメチル)シクロヘキサン、1,3,5−トリス((メタ)アクリロイルオキシエチルオキシメチル)シクロヘキサン、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリ(メタ)アクリロイルオキシエトキシトリメチロールプロパン、グリセリンポリグリシジルエーテルポリ(メタ)アクリレート、イソシアヌル酸エチレンオキサイド変性トリアクリレート、エチレンオキサイド変性ジペンタエリスリトールペンタ(メタ)アクリレート、エチレンオキサイド変性ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキサイド変性ペンタエリスリトールトリ(メタ)アクリレート、エチレンオキサイド変性ペンタエリスリトールテトラ(メタ)アクリレート等の3官能以上の(メタ)アクリレート系化合物が挙げられる。更に、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレート等の多官能(メタ)アクリレート系化合物が挙げられる。

【0014】

これらの中では、耐熱性や靱性の観点から、ビス(ヒドロキシ)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート、ウレタン(メタ)アクリレートが特に好ましい。また、上記多官能(メタ)アクリレート系化合物は、1種または2種以上を使用することもできる。更に、上記多官能(メタ)アクリレート系化合物と、単官能(メタ)アクリレート系化合物とを併用してもよい。

【0015】

本発明で使用される光重合開始剤は、特に制限されないが、具体的には、1−フェニル−2−ヒドロキシ−2−メチルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、4−ジフェノキシジクロロアセトフェノンなどのアセトフェノン系開始剤、ベンゾフェノン、ベンゾイル安息香酸メチル、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノンなどのベンゾフェノン系開始剤などが挙げられ、これらを併用することもできる。これらの光重合開始剤は、多官能(メタ)アクリレート系化合物100質量部(単官能(メタ)アクリレート系化合物を併用する場合は多官能(メタ)アクリレート系化合物と単官能(メタ)アクリレート系化合物の合計100質量部)に対して、通常0.1〜10質量部の割合で使用されることが好ましく、特に好ましくは1〜5質量部である。かかる光重合開始剤が少なすぎると硬化が充分に進まない傾向があり、多すぎると得られる樹脂シートの機械強度が低下する傾向がある。

【0016】

本発明で使用される光硬化性組成物は、曲げ弾性率や低吸水率の点から、下記一般式(1)で示される4官能メルカプタン系化合物を更に含有することが好ましい。

【0017】

【化1】

【0018】

(式中、R3 は炭素数1〜5のアルキレン基である。)

【0019】

一般式(1)で示される4官能メルカプタン系化合物の具体例としては、例えば、ペンタエリスルトールテトラキスチオグリコレート、ペンタエリスルトールテトラキスチオプロピオネートなどが挙げられる。4官能メルカプタン系化合物の含有率は、多官能(メタ)アクリレート系化合物との合計に対して(単官能(メタ)アクリレート系化合物を併用する場合は多官能(メタ)アクリレート系化合物と単官能(メタ)アクリレート系化合物との合計に対して)、1〜30質量%であることが好ましい。より好ましくは5〜20質量%、更に好ましくは10〜15質量%である。4官能メルカプタン系化合物の含有率が多すぎると、得られる樹脂成形体の曲げ弾性率が低下する傾向があり、逆に少なすぎると、樹脂成形体の曲げ弾性率が高すぎるので、電池のフレキシブル性が低下する傾向がある。

【0020】

本発明において好適な光硬化性組成物は、ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレートと、上記一般式(1)で示される4官能メルカプタン系化合物と、光重合開始剤とを含有して得られる組成物である。なお、この組成物において光重合開始剤は、上記に例示したものが使用でき、その含有量はビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジ(メタ)アクリレート100質量部に対して、通常0.1〜10質量部の割合で使用されることが好ましく、特に好ましくは1〜5質量部である。

【0021】

光硬化性組成物には、上記の他に、酸化防止剤、紫外線吸収剤、離型剤、帯電防止剤、難燃剤、消泡剤、着色剤、及び各種フィラーなどの補助成分を添加しても良い。

【0022】

〔光硬化〕

上述の光硬化性組成物を光硬化する方法としては、内側表面が平滑な透光性部材を型とした光成形方法であれば特に限定されない。透光性部材のJIS B 0601:2001における表面粗さ(Ra)は、好ましくは15nm以下、より好ましくは12nm以下、さらに好ましくは10nm以下、特に好ましくは9nm以下である。なお、「透光性」とは、下記の活性エネルギー線を透過し得ることを言う。

【0023】

透光性部材の具体例は、表面の微小な凹凸が研磨砥粒等により除去された光学研磨ガラス板である。光学研磨ガラス板を用いた光成形方法は、例えば次の通りである。厚さ制御のためのスペーサーを介して、2枚の光学研磨ガラス板を対向させた成形型を作製する。そのキャビティ内に光硬化性組成物を注入し、活性エネルギー線を照射して硬化させ、脱型する。

【0024】

活性エネルギー線としては、遠紫外線、紫外線、近紫外線、赤外線等の光線、X線、γ線等の電磁波の他、電子線、プロトン線、中性子線等が利用できるが、硬化速度、照射装置の入手のし易さ、価格等から紫外線照射が有利である。紫外線照射における光源としては、ケミカルランプ、キセノンランプ、低圧水銀ランプ、高圧水銀ランプ、メタルハライドランプ等が使用される。紫外線照射を行う場合は、200〜400nmの紫外線を用いて、照射光量20J/cm2以下で光硬化することが好ましい。照射光量が大きすぎると生産性に劣る傾向がある。紫外線の照度は、10〜5000mW/cm2が好ましく、より好ましくは100〜1000mW/cm2である。照度が小さすぎると、樹脂成形体の内部まで十分に硬化しなくなる傾向がある。逆に照度が大きすぎると、重合が暴走して割れが発生し易くなる傾向がある。なお、光照射は、硬化収縮の緩和のために数段階に分けて行っても良く、硬化速度の向上のために加熱しながら行っても良い。また、光硬化して得られた樹脂成形体は、より重合度の向上のため、あるいは応力ひずみ開放のために、熱処理してもよい。

【0025】

〔樹脂成形体〕

上述の光硬化により得られた樹脂成形体は、高度な架橋構造を有しており、高い耐熱性、低い線膨張係数、適度な曲げ弾性率を有する基板である。樹脂成形体の厚さは、0.1〜0.5mmが好ましく、より好ましくは0.2〜0.4mm、さらに好ましくは0.2〜0.3mmである。厚さが薄過ぎると、電池の支持体としての剛性が不足する傾向にあり、厚過ぎると、電池の薄型軽量化やフレキシブル化が困難になる傾向がある。

【0026】

本発明で使用される樹脂成形体は、電池構造体側の面のJIS B 0601:2001における表面粗さ(Ra)が好ましくは20nm以下、より好ましくは15nm以下、さらに好ましくは12nm以下、特に好ましくは10nm以下である。表面粗さ(Ra)が大き過ぎると、表面平滑性の不足により、電池の製造歩留まりが低下する傾向がある。なお、一般的に表面粗さ(Ra)の下限値は1nmである。また、樹脂成形体の両面側に電池構造体が設けられる場合には、樹脂成形体の両面の表面粗さ(Ra)が上記範囲内であることが好ましく、樹脂成形体の一方面側に電池構造体が設けられる場合には、電池構造体に対して反対側の面の表面粗さ(Ra)は、特に限定されないが、上記範囲内であることが好ましい。

【0027】

上述した表面平滑性は、金型を用いた樹脂の成形方法で達成することは困難である。樹脂成形体の表面を研磨する方法や、表面をコーティング加工する手法も可能であるが、コストアップするだけでなく、工程雰囲気のクリーン度を上げても異物問題を回避することは難しい。

【0028】

本発明者らは、鋭意検討を行った結果、上述した表面平滑性と同等の表面粗さを有する透光性部材を型として、光硬化性組成物を光硬化して得られる樹脂成形体が、上述した表面平滑性を満足することを見出した。すなわち、透光性部材の表面を樹脂表面に転写することにより、薄膜形成や電池の信頼性の確保が可能な表面平滑性を得ることが可能となることを見出した。

【0029】

本発明で使用される樹脂成形体は、曲げ弾性率が3〜4GPaであることが好ましい。架橋性樹脂は、三次元の網目構造を有するので、電池製造の工程においても変形しにくく、また、樹脂の組成により、適度な曲げ弾性率を設定することができる。曲げ弾性率の好ましい範囲は、3.3〜3.9GPa、より好ましくは3.5〜3.8GPaである。曲げ弾性率が高過ぎる場合は、電池のフレキシブル性が低下する傾向にあり、逆に、低過ぎる場合は、薄膜形成の時に基板にうねりや反りが生じやすく、支持体としての機能に劣る傾向にある。なお、曲げ弾性率の測定方法は、以下の実施例にて後述する。

【0030】

更に、本発明で使用される樹脂成形体は、吸水率が1%以下であることが好ましい。より好ましくは0.8%以下、更に好ましくは0.7%以下である。電池構造体を構成する正極層、固体電解質層および負極層は、水分により劣化しやすいので、樹脂成形体の吸水率が高過ぎると、電池の耐久性が低下する傾向がある。通常、吸水率の下限値は0.01%である。なお、吸水率の測定方法は、以下の実施例にて後述する。

【0031】

また、本発明で使用される樹脂成形体は、耐熱性に優れており、100℃以上のガラス転移温度を有する。

【0032】

〔電池構造体〕

樹脂成形体(基板)の一方面側又は両面それぞれの側に設けられる電池構造体は、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された層構成を有する。

【0033】

正極層は、通常、正極集電体層と正極活物質層から形成されることが好ましい。正極集電体層と正極活物質層は、異なる層として区別できるものに限らず、それぞれの機能を発揮する同一層として認識されるものであっても良い。

【0034】

正極集電体層は、基板と正極活物質層との密着性がよく、電気抵抗が低い金属薄膜が好適に用いられる。例えば、バナジウム、アルミニウム、銅、ニッケル、金等を使用することができる。これらの中では、低抵抗値の点で、バナジウムが特に好ましい。正極集電体層の膜厚は、低抵抗値の点で、100〜1000nmであることが好ましく、特には200〜500nmであることが好ましい。なお、正極集電体層のシート抵抗値は、取り出し電極として良好に機能させるために、1kΩ/□以下であることが望ましい。

【0035】

正極活物質層は、特に限定されないが、リチウムを含む金属酸化物を構成要素とする活物質層が好ましい。例えば、マンガン酸リチウム(LiMn2O4)、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)等を使用することができる。正極活物質層の膜厚は、できるだけ薄いことが望ましいが、充放電容量を確保するために1000nm程度が好ましい。

【0036】

固体電解質層は、特に限定されないが、リチウムウイオンの伝導性が良いリン酸リチウム(Li3PO4)やこれに窒素を添加した物質(LiPON)、ゲル電解質やポリマー電解質等を用いることができる。これらの中では、リン酸リチウム(Li3PO4)やこれに窒素を添加した物質(LiPON)が好ましい。固体電解質層の膜厚は、ピンホ−ルの発生が低減され、且つできるだけ薄い500〜30000nmが好ましい。より好ましくは1000nm程度である。

【0037】

負極層は、通常、負極集電体層と負極活物質層から形成されることが好ましい。負極集電体層と負極活物質層は、異なる層として区別できるものに限らず、それぞれの機能を発揮する同一層として認識されるものであっても良い。

【0038】

負極活物質層は、特に限定されないが、五酸化バナジウム、五酸化ニオブ、酸化インジウム(In2O3)、酸化スズ(SnO2)、酸化亜鉛(ZnO)よって形成することができる。負極活物質層の膜厚は、充放電容量を確保するために100nm以上とすることが望ましい。より好ましくは、成膜時間の短縮のために、100〜10000nmである。更に好ましくは、成膜後に剥れてしまう不都合を回避し、良好な密着性を確保するために、300〜1000nmである。

【0039】

負極集電体層は、正極集電体層と同様に、基板と負極活物質層との密着性がよく、電気抵抗が低い金属薄膜を用いることができる。例えば、バナジウム、アルミニウム、銅、ニッケル、金等を使用することができる。これらの中では、低抵抗値の点で、バナジウムが特に好ましい。負極集電体層の膜厚は、低抵抗値の点で、100〜1000nmであることが好ましく、特には200〜500nmであることが好ましい。なお、負極集電体層のシート抵抗値は、取り出し電極として良好に機能させるために、1kΩ/□以下であることが望ましい。

【0040】

本発明においては、正極層/固体電解質/負極層の層構成として、中でも正極集電体層/正極活物質層/固体電解質層/負極活物質層/負極集電体層の層構成が好ましい。正極集電体層、正極活物質層、固体電解質層、負極活物質層および負極集電体層の各層の成膜方法として、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等のドライプロセスや、スピンコート、ダイコート、スクリーン印刷等のウェットプロセスなどの公知の手法を用いることができる。好ましくは、より薄く均一に薄膜を形成できるドライプロセスを用いるのが良い。さらに好ましくは、蒸着物質との原子組成のずれが少なく、均一に成膜ができるスパッタリング法を用いるのが良い。

【0041】

〔水蒸気バリア性膜〕

本発明においては、基板の両面および電池構造体の外側面のうち少なくとも一方面に、水蒸気バリア性膜が積層されていることが好ましい。基板に水蒸気バリア性膜を形成する場合には、大気に接触する外側表面でも、電池構造体の内側層(正極集電体層又は負極集電体層)と接する内側表面でも良い。また、電池構造体の外側層(負極集電体層又は正極集電体層)の外側面に水蒸気バリア性膜を形成しても良い。このように水蒸気バリア性膜を形成することにより、大気中の水分が負極活物質薄膜に浸入するのを抑えることができるので、電池性能をより長く保つことができる。水蒸気バリア性膜としては、酸化珪素や窒化珪素、及びこれらの混合物等を使用することができる。水蒸気バリア性膜の膜厚は、できるだけ薄くて水分防止効果も高い10〜500nm程度が好ましい。

【0042】

水蒸気バリア性膜の形成方法としては、スパッタリング法、電子ビーム蒸着法、加熱蒸着法等のドライプロセスや、スピンコート、ダイコート、スクリーン印刷等のウェットプロセスなどの公知の手法を用いることができる。好ましくは、より薄く均一に薄膜を形成できるドライプロセスを用いるのが良い。さらに好ましくは、均一に成膜ができるスパッタリング法を用いるのが良い。

【0043】

上記の全固体型のリチウム二次電池は、充電を行うと、正極活物質層からリチウムがイオンとなって離脱し、固体電解質層を介して負極活物質層に吸蔵される。このとき、正極活物質層から外部へ電子が放出される。また、放電時には、負極活物質層からリチウムがイオンとなって離脱し、固体電解質層を介して正極活物質層に吸蔵される。このとき、負極活物質層から外部へ電子が放出される。

【実施例】

【0044】

以下、本発明を実施例により更に詳細に説明するが、本発明は、その要旨を超えない限り、以下の実施例に限定されるものではない。なお、例中「部」、「%」とあるのは、断りのない限り質量基準を意味する。各物性の測定方法は以下の通りである。その結果を表1にまとめる。

【0045】

(1)表面平滑性

JIS B 0601:2001に準じて、東京精密社製「サーフコム570A」を用いて、樹脂シートの表面粗さRa(nm)を測定した(カットオフ:100μm、測定長:14mm)。

(2)曲げ弾性率

長さ25(mm)×幅10(mm)の試験片を用いて、島津製作所社製「オートグラフAG−5kNE」(支点間距離20mm、0.5mm/分)にて25℃で測定した。

【0046】

(3) 吸水率

JIS K7209に準じ、100(mm)×100(mm)サイズの試験片を用いて、50℃、24時間乾燥した後、23℃、24時間水浸漬した後の吸水率(%)を測定した。

(4) 充放電特性

充放電測定器を用いて測定した。測定条件は、充電および放電時の電流がいずれも400μA、充電および放電の打ち切りの電圧がそれぞれ3.5V、0.3Vである。

【0047】

(実施例1)

〔樹脂基板の製造〕

ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジメタクリレート(新中村化学社製「DCP」)85部、ペンタエリスルトールテトラキスチオプロピオネート(淀化学社製「PETP」)15部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー株式会社製「Irgacure184」)1部を60℃にて均一になるまで撹拌して、光硬化性組成物を得た。この組成物を、厚さ1.0mmのシリコン板をスペーサーとして、対向した2枚の光学研磨ガラス板よりなる成形型に注液し(23℃)、メタルハライドランプを用いて、照度100mW/cm2、光量10J/cm2で紫外線を照射した。脱型して得られた硬化物を150℃の真空オーブン中で2時間加熱して、幅10cm×長さ10cm×厚さ0.2mmの樹脂成形体(以下、樹脂基板という。)を得た。なお、使用した光学研磨ガラスの表面粗さ(Ra)は4nmである。

【0048】

表1に示されるとおり、得られた樹脂基板の曲げ弾性率は3.8GPa、吸水率は0.5%、表面粗さ(Ra)は5nmであり、樹脂基板として良好な性能を有していた。

【0049】

〔電池の作製〕

得られた樹脂基板を用いて、図1に示す全固体型のリチウム二次電池1を作製した。図1に示すリチウム二次電池1は、樹脂基板10上に電池構造体2を有する。電池構造体2は、正極集電体層20、正極活物質層30、固体電解質層40、負極活物質層50、負極集電体層60をこの順にスパッタリング法により形成することにより作製した。なお、正極集電体層20と正極活物質層30から正極層35が構成され、負極活物質層50と負極集電体層60から負極層65が構成される。

【0050】

正極集電体層20は、バナジウム金属ターゲットを用い、DCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、集電体層20として300nmのバナジウム薄膜を形成した。

【0051】

正極活物質層30は、マンガン酸リチウム(LiMn2O4)の焼結体ターゲットを用い、酸素を導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、1000nmのマンガン酸リチウム薄膜を形成した。

【0052】

固体電解質層40は、リン酸リチウム(Li3PO4)の焼結体ターゲットを用い、窒素ガスを導入してRFマグネトロンスパッタリング法にて形成した。RFパワーは1KW、無加熱で成膜した。これにより、1000nmのリン酸リチウム薄膜を形成した。

【0053】

負極活物質層50は、五酸化バナジウムの焼結体ターゲットを用い、酸素を導入してDCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、500nmの五酸化バナジウム薄膜を形成した。

【0054】

負極集電体層60は、バナジウム金属ターゲットを用い、DCマグネトロンスパッタリング法にて形成した。DCパワーは1KW、無加熱で成膜した。これにより、集電体層60として300nmのバナジウム薄膜を形成した。

【0055】

〔電池の評価〕

以上のようにして得られた全固体型のリチウム二次電池1の充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.1V、充電容量,放電容量はそれぞれ940μAh,910μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池1の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が20%低下するに留まるものであった。

【0056】

(実施例2)

〔樹脂基板の製造〕

ビス(ヒドロキシメチル)トリシクロ〔5.2.1.02,6〕デカン=ジアクリレート(新中村化学社製「A−DCP」)80部、ペンタエリスルトールテトラキスチオプロピオネート(淀化学社製「PETP」)20部、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー株式会社製「「Irgacure184」)1部を用いる以外は、実施例1と同様にして樹脂基板を得た。表1に示されるとおり、得られた樹脂基板の曲げ弾性率は3.5GPa、吸水率は0.7%、表面粗さ(Ra)は5nmであり、樹脂基板として良好な性能を有していた。

【0057】

〔電池の作製と評価〕

実施例1と同様にして全固体型のリチウム二次電池を作製し、その充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.0V、充電容量,放電容量はそれぞれ931μAh,906μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が25%低下するに留まるものであった。

【0058】

(実施例3)

〔電池の作製〕

実施例1の樹脂基板を用いて、図2に示す全固体型のリチウム二次電池2を作製した。図2に示すリチウム二次電池2は、実施例1のリチウム二次電池1と同様に、樹脂基板10の一方面側に電池構造体2を有する。ただし、樹脂基板10の両面と、負極集電体層60の外側面とに、水蒸気バリア性膜70としての窒化珪素薄膜がスパッタリング法により形成されている。すなわち、図2のリチウム二次電池2は、樹脂基板10と電池構造体2が水蒸気バリア性膜70に挟まれた構造を有する。水蒸気バリア性膜70の成膜は、Si半導体ターゲットを用い、RFマグネトロンスパッタリング法により窒素ガスを導入して行った。RFパワーは1KW、無加熱で成膜した。これにより、100nmの窒化珪素薄膜を形成した。

【0059】

〔電池の評価〕

実施例1と同様にして全固体型のリチウム二次電池2の充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.1V、充電容量,放電容量はそれぞれ940μAh,910μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池2の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が5%低下するに留まるものであった。

【0060】

(比較例1)

〔電池の作製〕

基板として、縦100mm、横100mm、厚さ0.5mmの光学研磨ガラス板を用いる以外は実施例1と同様にして、全固体型のリチウム二次電池を作製した。この光学研磨ガラス板の表面粗さ(Ra)は4nmである。

【0061】

〔電池の評価〕

実施例1と同様にして全固体型のリチウム二次電池の充放電特性を測定した。その結果、繰り返し充放電動作を示すことが確認できた。表1に示すように、充放電動作が安定した10サイクル目の放電開始電圧は3.1V、充電容量,放電容量はそれぞれ948μAh,917μAhであった。本例では、100サイクルまで充放電測定を行ったが、安定してほぼ一定の充放電曲線を示すことが確認された。更に、全固体型のリチウム二次電池の充放電特性を約1か月後に再び測定した。その結果、表1に示すように放電容量が20%低下するに留まるものであった。しかしながら、本比較例においては、ガラス板の曲げ弾性率が100GPaを越えることより、フレキシブル性に劣るものであった。

【0062】

(比較例2)

〔電池の作製〕

基板としてPETフィルムを用いる以外は実施例1と同様にして全固体型のリチウム二次電池を作製した。このPETフィルムの表面粗さ(Ra)は50nmである。

【0063】

〔電池の評価〕

実施例1と同様にして全固体型のリチウム二次電池の充放電特性を測定した。その結果、繰り返し充放電動作において、充放電容量が共に低下し、10サイクル目には電池として作動しなくなった。

【0064】

【表1】

【産業上の利用可能性】

【0065】

本発明の二次電池の用途は、特に限定されないが、例えば、携帯端末などの電子機器、自動車や電動車両などのセルモーター、ペースメーカーなどの医療機器などが挙げられる。

【図面の簡単な説明】

【0066】

【図1】実施例1の全固体型リチウム二次電池1を模式的に示す断面図である。

【図2】実施例3の全固体型リチウム二次電池2を模式的に示す断面図である。

【符号の説明】

【0067】

1,3 二次電池

2 電池構造体

10 樹脂基板

20 正極集電体層

30 正極活物質層

35 正極層

40 固体電解質層

50 負極活物質層

60 負極集電体層

65 負極層

70 水蒸気バリア性膜

【特許請求の範囲】

【請求項1】

基板の少なくとも一方面側に、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された電池構造体を有する二次電池であって、

前記基板が、光硬化性組成物を光硬化して得られる樹脂成形体であることを特徴とする二次電池。

【請求項2】

前記基板は、厚さが0.1〜0.5mmであり、前記電池構造体側の面の表面粗さ(Ra)が20nm以下であることを特徴とする請求項1記載の二次電池。

【請求項3】

前記基板の曲げ弾性率が3〜4GPaであることを特徴とする請求項1又は2記載の二次電池。

【請求項4】

前記基板の吸水率が1%以下であることを特徴とする請求項1〜3いずれか記載の二次電池。

【請求項5】

前記光硬化性組成物が、多官能(メタ)アクリレート系化合物及び光重合開始剤を含有してなることを特徴とする請求項1〜4いずれか記載の二次電池。

【請求項6】

前記光硬化性組成物が、下記一般式(1)で示される4官能メルカプタン系化合物を更に含有することを特徴とする請求項5記載の二次電池。

【化1】

(式中、R3 は炭素数1〜5のアルキレン基である。)

【請求項7】

前記基板の両面および前記電池構造体の外側面のうち少なくとも一方面に、水蒸気バリア性膜が積層されていることを特徴とする請求項1〜6のいずれか記載の二次電池。

【請求項8】

前記正極層が、リチウムを含む金属酸化物を含有することを特徴とする請求項1〜7のいずれか記載の二次電池。

【請求項9】

前記正極層、前記固体電解質層および前記負極層がドライプロセスにより形成されてなることを特徴とする請求項1〜8いずれか記載の二次電池。

【請求項1】

基板の少なくとも一方面側に、正極層、固体電解質層および負極層がこの順もしくは逆順に積層された電池構造体を有する二次電池であって、

前記基板が、光硬化性組成物を光硬化して得られる樹脂成形体であることを特徴とする二次電池。

【請求項2】

前記基板は、厚さが0.1〜0.5mmであり、前記電池構造体側の面の表面粗さ(Ra)が20nm以下であることを特徴とする請求項1記載の二次電池。

【請求項3】

前記基板の曲げ弾性率が3〜4GPaであることを特徴とする請求項1又は2記載の二次電池。

【請求項4】

前記基板の吸水率が1%以下であることを特徴とする請求項1〜3いずれか記載の二次電池。

【請求項5】

前記光硬化性組成物が、多官能(メタ)アクリレート系化合物及び光重合開始剤を含有してなることを特徴とする請求項1〜4いずれか記載の二次電池。

【請求項6】

前記光硬化性組成物が、下記一般式(1)で示される4官能メルカプタン系化合物を更に含有することを特徴とする請求項5記載の二次電池。

【化1】

(式中、R3 は炭素数1〜5のアルキレン基である。)

【請求項7】

前記基板の両面および前記電池構造体の外側面のうち少なくとも一方面に、水蒸気バリア性膜が積層されていることを特徴とする請求項1〜6のいずれか記載の二次電池。

【請求項8】

前記正極層が、リチウムを含む金属酸化物を含有することを特徴とする請求項1〜7のいずれか記載の二次電池。

【請求項9】

前記正極層、前記固体電解質層および前記負極層がドライプロセスにより形成されてなることを特徴とする請求項1〜8いずれか記載の二次電池。

【図1】

【図2】

【図2】

【公開番号】特開2008−146974(P2008−146974A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−331658(P2006−331658)

【出願日】平成18年12月8日(2006.12.8)

【出願人】(000004101)日本合成化学工業株式会社 (572)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月8日(2006.12.8)

【出願人】(000004101)日本合成化学工業株式会社 (572)

【Fターム(参考)】

[ Back to top ]