二硼化マグネシウム超伝導体線材の作製方法

【課題】 本発明は、全く新しい原理に基づく高密度設計を可能とするMgB2超伝導体

線材の作製方法を提供しようというものである。

【解決手段】 マグネシウム5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体を作製し、この層状複合体を600−800℃の温度で熱処理し、合金層中のMgをボロン層に拡散させて、前記ボロン層とマグネシウムとを反応させて二硼化マグネシウムを生成し、ボロン層を二硼化マグネシウム(MgB2)超伝導層へと転換することによって上記課題を達成する。

線材の作製方法を提供しようというものである。

【解決手段】 マグネシウム5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体を作製し、この層状複合体を600−800℃の温度で熱処理し、合金層中のMgをボロン層に拡散させて、前記ボロン層とマグネシウムとを反応させて二硼化マグネシウムを生成し、ボロン層を二硼化マグネシウム(MgB2)超伝導層へと転換することによって上記課題を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分子式がMgB2で示される二硼化マグネシウム超伝導体の作製方法に関す

る。詳しくは、二硼化マグネシウム超伝導体を線材化することにより、冷凍機冷却により、He気体を冷媒として用いて中温度(約20−30K)での運転を可能とする二硼化マグネシウム超伝導体線材の作製方法に関する。

【背景技術】

【0002】

電気抵抗ゼロの超伝導現象は損失無しに大きな電流を流したり、非常に強い磁界を発生させることが可能なため、エネルギーや環境問題に関連して種々の応用開発が進められている。

【0003】

超伝導材料を使って超伝導体現象を実際に応用するためには、臨界温度や臨界磁界等の超伝導特性の優れた超伝導材料を線材化することが必要である。これまでに開発された超伝導材料の中で塑性変形能を有し、直接線材に加工することが可能な材料としては、ニオブーチタン(Nb−Ti)合金からなる超伝導体が知られている。この合金の線材(臨界温度9K、臨界磁界12T)が最も早くから実用化され、現在、多くの超伝導機器に使われている。

【0004】

一方、Nb−Tiよりも臨界温度、臨界磁界が高い超伝導材料が開発されてきたが、その殆どは金属間化合物あるいは酸化物系であり、いずれも硬く、脆くて直接線材に加工することの困難な材料で問題があった。すなわち、その線材化は極めて困難な状況にあり、これらの材料をして線材とするためには、通常の塑性変形では不可能で、拡散法、あるいはPIT法といった特殊な手法によることが必要とされている。例えば、これらの超伝導材料の中、ニオブ3錫(Nb3Sn)金属間化合物超伝導体(臨界温度18K、臨界磁界

25T)の線材化が、拡散反応を使った方法によって最初に実用化され、さらに酸化物系高温超伝導材料の中のビスマス系(臨界温度80−110K、臨界磁界100T以上)が粉末法によって線材化され、この手法によって得られた線材を使って現在各種の応用開発が進められている。

【0005】

これに対し、本発明の対象としている超伝導体は、分子式:MgB2で示される二硼化

マグネシウム(MgB2)超伝導体であって、この金属間化合物自体は古くから知られて

いたが、この物質が高い超伝導遷移温度を有する優れた超伝導体材料であるとの知見は、2001年になってから発見され、近年では、金属間化合物の中ではずば抜けて高い臨界温度(39K)をもつことから、物性面のみならず応用面からも非常に注目されている超伝導材料である。

【0006】

この化合物は、高い遷移温度を有することから、従来の金属系超伝導線材では不可能であった冷凍機冷却による中温度(約20−30K)での利用が可能となるため、一刻も早い線材化が切望されている。しかし、MgB2は、Nb3Snと同様に金属間化合物の範疇に属し、硬く脆いため直接線材に加工することは極めて困難なことであった。現在、この線材化を目標に種々の線材化法が試みられているが、粉末を金属管に詰めて加工するいわゆるPIT法(パウダー イン チューブ;Powder in tube)が最も多く研究されている。

【0007】

一般に、PIT法は比較的容易に線材を作製できる利点があるとされている方法の一つであるが、原理的には焼結反応を基本としているため、高密度が得られず実用に足る十分な特性が得られていないのが現状である。すなわち、PIT法は、鉄等の金属管の中にM

g粉末とB粉末との混合体を詰めてテープあるいは線状に加工し、これを熱処理することによって金属管のなかでMg粉末とB粉末とを直接反応させてMgB2に変換させている

ものである。加工によってMg粉末とB粉末との混合体の密度は高められるが、MgB2

を生成する時に収縮が起こるために内部に空隔の生成が起こり、高密度を達成することが原理的に困難であるという欠点を有している。そのため二硼化マグネシウムをPIT法で製作し、実用レベルの臨界電流密度を達成することは極めて困難なことであった。

【0008】

このため、二硼化マグネシウム超伝導体材料を利用しやすい薄膜状、線状、あるいはテープ状とし、実用レベルの臨界電流密度を達成する研究が活発になされ特許出願されている。

【0009】

その中に、ゼネラル・エレクトリック・カンパニイからは、「超伝導線材、その製造方法、及びこれを用いた物品」と題して、概略、以下の提案がなされている。この提案は、銅、銅合金、ステンレススチール、タンタル、マグネシウム、又はニッケル合金を含む金属チューブの穴に、ロッド、ペレット、粉末、粒子、フレーク、或いはこれらの組合せの形態からなるマグネシウムを充填し、次いでチューブの端部を密封し、チューブの長さを増大させるよう押出し、鍛造、圧延、スエージング、延伸或いは前述のプロセスの少なくとも1つにより、該チューブを変形し、次いでチューブを高温のホウ素蒸気またはホウ素液体と接触させ、チューブ内にホウ素を拡散させることによって、チューブ内のマグネシウムと反応させて超伝導二ホウ化マグネシウムを形成し、反応後、生成物を取り出し、生成物同士を溶接することによって長尺の線材を得る、二ホウ化マグネシウム超伝導材料線材の作製法が提案、記載されている(特許文献1)。しかし、この方法は、高温のB蒸気またはB液体を拡散させるため気密性の高い高温拡散装置を必要とし、極めて高価で、大がかりであり、コストも高くなる欠点を有している。

【0010】

また、本発明者等の属する独立行政法人物質・材料研究機構と日本原子力研究所との共同研究の成果として、塩化マグネシウム、塩化カリウム、塩化ナトリウム及びホウ酸マグネシウムの混合物に、微量の塩化銅又は酸化亜鉛を添加し、加熱溶融した後、溶融塩に電極を挿入し、陰極としての金属材に二ホウ化マグネシウム(MgB2)膜を電気メッキす

ることによって、MgB2メッキ膜の導電特性が向上したMgB2超伝導材を製造することが提案されている(特許文献2)。

【0011】

さらに、日立電線株式会社からは、臨界電流密度の高い多芯構造の超電導線を作製することができる二ホウ化マグネシウム超電導線材を提供することを目的として、MgとBの混合粉末11を、Mgと固溶せず(反応せず)、かつBとは高温でしか反応しないNbパイプまたはNb−Ta合金パイプ12内に充填し、加えて伸線加工性を向上させるためNbパイプまたはNb−Ta合金パイプ12の外周にCuパイプ14を被覆した構造、あるいは、NbまたはNb−Ta合金パイプの内側にTaパイプ13を配置することにより、(Mg+B)/Ta/Nb/Cu(またはCu合金)、あるいは(Mg+B)/Ta/Nb−Ta/Cu(またはCu合金)構造とすることが提案されている(特許文献3)。

【0012】

【特許文献1】特開2005−129529号公報

【特許文献2】特開2005−1903号公報

【特許文献3】特許公開2003−217370号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、以上に挙げた何れの従来技術とも異なる新規な手段による、全く新しい原理に基づくMgB2超伝導体線材の作製方法を提案するものである。そして、これにより、

高密度設計可能なMgB2超伝導体線材の作製方法を提供しようというものである。

【課題を解決するための手段】

【0014】

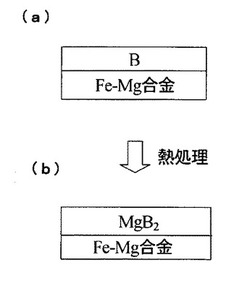

そのため、本発明者等においては鋭意研究した結果、以下に記載する手段を講ずることによって従来技術に比し、確実に高密度の線材化を達成し得ることを見いだしたものである。すなわち、まず、加工性を有する鉄―マグネシウム(Fe−Mg)合金をテープ化してこれを基板として用意し、このFe−Mg合金基板に硼素(B)粉末を塗布乾燥して両層が一体に複合化された複合体を作製し(工程1;図1(a)参照)、次いでこの複合体を600−800℃で加熱処理すると、Fe−Mg合金基板中のMgは、B層に向けて拡散してボロンBと反応し、容易にMgB2超伝導体層が生成され得ることを見いだしたも

のである(工程2;図1(b)参照)。

なお、前記工程1における出発基板のFe−Mg合金テープは、Fe−Mg合金のMg含有量を50原子%以下とし、中間焼鈍を加えることによって容易に得られるものである。

【0015】

本発明は、この知見に基づいてなされたものであり、その構成は以下の通りである。

(1) マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体を作製し、この層状複合体を600−800℃の温度で熱処理し、合金層中のMgをボロン層に拡散させて、前記ボロン層とマグネシウムとを反応させて二硼化マグネシウムを生成し、ボロン層を二硼化マグネシウム(MgB2)超伝導層へと転換することを特徴とする、MgB2超伝導体線材の作製方法。

(2) 前記ボロン層が、5−15原子%の20ナノメータサイズ(約20ナノメーター)の炭化珪素(SiC)を添加され、含んでいるものであることを特徴とする、(1)に記載するMgB2超伝導体線材の作製方法。

(3) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料調合物が塗布され、乾燥されることによって層状一体に形成されたものであることを特徴とする、(1)または(2)に記載するMgB2超伝導体線材の作製方法。

(4) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記塗布、乾燥されて層状一体に形成された後、プレスないし圧延されてさらに延伸され、薄膜化されることを含んでいることを特徴とする、(3)に記載するMgB2超伝導体線材の作製方法。

(5) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料粉末がキャストされ、プレスないし、圧延されて層状一体に形成されたものであることを特徴とする、(1)または(2)に記載するMgB2超伝導体線材の作製方法

。

(6) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記プレスないし圧延によって層状一体に形成された後、さらにプレスないし圧延によって延伸され、薄膜化されることを含んでいることを特徴とする、(5)に記載するMgB2超伝導体線材の作製方法。

【0016】

ここに、前記Fe−Mg合金におけるMgの含有量が、5原子%を下回ると良好な超伝導特性が得られるに足る十分な反応が起こらず、また50原子%以上であるとFe−Mg合金の加工性が悪くなりテープ化が困難となることから、5原子%以上50原子%が好ましい。

【0017】

また、前記熱処理温度は、600℃以下であると良好な超伝導特性が得られるに足る十分な反応が起こらず、また800℃以上であると結晶粒の粗大化などによって著しい超伝導特性の劣化をもたらすことから、600℃以上800℃以下が好ましい。

【0018】

さらにまた、Bに対するSiCの添加量は、5原子%以下であると十分な高磁界特性の改善が得られず、15原子%以上であると、臨界温度や臨界磁界の低下を伴って高磁界特性がかえって低下することから、5原子%以上15原子%以下が好ましい。

【発明の効果】

【0019】

本発明は、MgB2超伝導体の線材を従来と異なる新しい原理に基づいた製造技術を提

供するものである。原理的には複合体の構成物間の拡散反応によって目的とするMgB2

を層状に構成させるため、密度が高く、超伝導特性の優れた超伝導線材が作製できる技術的な効果をもつ。従来のPIT法は、上記したように鉄等の金属管の中にMg粉末とB粉末との混合体を詰めてテープあるいは線状に加工し、これを熱処理することによって金属管のなかでMg粉末とB粉末とを直接反応させてMgB2に変換させているもので、基本

的には焼結反応によるものであるに対し、本発明の方法はMgの供給がFe−Mg基板から拡散によって絶えず行われるため、MgB2生成に必要なMgの供給が過不足無く行わ

れる。そのため生成されたMgB2層の密度が高く、臨界電流密度特性の優れたMgB2線材が得られる利点を有する。さらに、本発明は、Bの拡散が、ボロン拡散性の高い鉄合金(Fe−Mg)層に直接ボロン粉末原料を塗布、またはキャスティングするものであるから、先行文献に示すように高温B蒸気、あるいはB液体を拡散させるシステムのように機密性の高い高価な拡散炉に依存しなくても容易に実施し得るメリットがある。

【0020】

なお、PIT法ではMgとBとの混合粉体にナノサイズの炭化珪素(SiC)を添加すると臨界磁界が高くなり、高磁界での臨界電流密度が改善されることが知られている。本発明の方法でも、B粉末に5−15原子%のSiCを添加することによって同様の高磁界特性の改善が得られる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を実施例、図面に基づいて詳細に説明する。ただし、これらの実施例は、あくまでも発明を具体的に説明するためのものであり、本発明は、これによって限定されるものではない。

【0022】

図1は、本発明の実施態様を原理的に説明する図であり、まず、Fe−Mg合金インゴットを塑性変形してFe−Mg合金テープを作製し、その上に、ボロンを含む原料調合物を塗布し、次いで乾燥し、あるいはさらにプレスないし圧延して延伸、薄膜化して、両層を一体に複合化した二層構造からなる複合体を得(図1(a))、同図(b)は、その得られた複合体を600℃〜800℃で熱処理することによって、複合体中のMgをボロン層に拡散させてボロンと反応させた結果、(a)のボロン層が、二硼化マグネシウムへと転換され、二硼化マグネシウムテープが、形成されたことを示している。図1においては、得られた形状は、テープ状を示しているが、この形状は、任意でよく、線状も含むものである。また、図1(a)のボロン層は、塗布法以外に、例えば、ボロンを含む原料粉末をFe−Mg合金板あるいはテープにキャスティングし、両層を複数回加圧成形してもよい。あるいはさらに、焼成して一体化してもよい。

【0023】

図2は、本発明の他の実施態様を原理的に説明する図であり、図1(a)に示す二層構造の複合体のボロン層の上に、さらにFe−Mg合金を積層させた状態(図2(a))と、これを熱処理した結果とを示している(図2(b))。

【0024】

図1、2は、何れも板状体ないしテープ状の複合体を実施の態様として示したが、本発明は、これらの態様によることはなく、形状は任意に設定することが出来る。例えば、図3、図4に示すように、適宜の複合化手段を講ずることによって断面円形の複合体を作製し、これを熱処理する態様等も、本発明の実施の態様として含みうる。

【実施例】

【0025】

実施例1;

Fe−15原子%Mgの合金をFe粉末とMg粉末を所定比で混合焼結することによって作製し、中間焼鈍を加えながら厚さ0.5mmの板状に加工した。また、B粉末をプレスすることによって厚さ0.2mmのBの板状試料を作製した。また、高磁界特性を改善する目的でBに10%SiCを添加したB+SiCの板状試料も同様の方法で作製した。Fe−Mg合金板2枚の間にBあるいはB+SiC板を挟んだ複合体をさらに純鉄の板に包み込んだ複合体を作製し、これを圧延によって全厚さ0.5mmまで加工した。この複合体をステンレスのパイプ中に真空引き後、アルゴンガスを封入して密閉し、700℃で3時間の熱処理を行った。その結果、両テープとも36Kで超伝導性を示した。また磁化測定で得られた温度5K、磁界7Tでの臨界電流密度はSiC無添加の試料で9X102

A/cm2、SiC添加試料で3X104A/cm2であった。

【0026】

実施例2;

Fe−40原子%Mgの合金をFe粉末とMg粉末を所定比で混合焼結することによって作製し、これを中間焼鈍を加えながら厚さ0.5mmの板状に加工した。この板状試料をB粉末をアセトンに混合したスラリーに浸漬して乾燥させて、表面にB粉末が塗布された複合体を作製した。この複合体をステンレスのパイプ中に真空引き後、アルゴンガスを封入して密閉し、700℃で3時間の熱処理を行い、その結果約36Kで超伝導性を示すMgB2超伝導テープが得られた。

【産業上の利用可能性】

【0027】

MgB2超伝導体は、高い臨界温度(39K)をもつことから、近年、極めて注目され

ていることは前述したとおりであり、これを高密度で線材化することに成功した本発明は、その意義が極めて大であり、新たな実用的なプロセスとして有望であり、今後産業の発展に大いに寄与するものと確信する。今後、超伝導現象を利用した技術は、実用段階には入るものと期待されている。本発明は、Tc(臨界温度)値が高く、高密度の二硼化マグネシウム超伝導体の線材を作製することに成功したもので、超伝導体の実用化、発展に大きく寄与するものと期待される。特に、高価な液体Heを使用することなく、冷凍機によるHe気体により作動を可能とすることは超伝導の応用をより身近なものにし、今後、磁気浮上式高速移動体や、電気の貯蔵等を始め、各種分野に広く採用され、産業界のみならず社会生活にも大きな影響を与え、人類の福祉にも大いに寄与するものと期待される。

【図面の簡単な説明】

【0028】

【図1】本発明の原理を説明するための原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【図2】本発明の原理を説明するための他の態様による原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【図3】形状が断面円形の形状の実施態様を示す原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【図4】形状が断面円形の形状の他の態様による実施態様を示す原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【技術分野】

【0001】

本発明は、分子式がMgB2で示される二硼化マグネシウム超伝導体の作製方法に関す

る。詳しくは、二硼化マグネシウム超伝導体を線材化することにより、冷凍機冷却により、He気体を冷媒として用いて中温度(約20−30K)での運転を可能とする二硼化マグネシウム超伝導体線材の作製方法に関する。

【背景技術】

【0002】

電気抵抗ゼロの超伝導現象は損失無しに大きな電流を流したり、非常に強い磁界を発生させることが可能なため、エネルギーや環境問題に関連して種々の応用開発が進められている。

【0003】

超伝導材料を使って超伝導体現象を実際に応用するためには、臨界温度や臨界磁界等の超伝導特性の優れた超伝導材料を線材化することが必要である。これまでに開発された超伝導材料の中で塑性変形能を有し、直接線材に加工することが可能な材料としては、ニオブーチタン(Nb−Ti)合金からなる超伝導体が知られている。この合金の線材(臨界温度9K、臨界磁界12T)が最も早くから実用化され、現在、多くの超伝導機器に使われている。

【0004】

一方、Nb−Tiよりも臨界温度、臨界磁界が高い超伝導材料が開発されてきたが、その殆どは金属間化合物あるいは酸化物系であり、いずれも硬く、脆くて直接線材に加工することの困難な材料で問題があった。すなわち、その線材化は極めて困難な状況にあり、これらの材料をして線材とするためには、通常の塑性変形では不可能で、拡散法、あるいはPIT法といった特殊な手法によることが必要とされている。例えば、これらの超伝導材料の中、ニオブ3錫(Nb3Sn)金属間化合物超伝導体(臨界温度18K、臨界磁界

25T)の線材化が、拡散反応を使った方法によって最初に実用化され、さらに酸化物系高温超伝導材料の中のビスマス系(臨界温度80−110K、臨界磁界100T以上)が粉末法によって線材化され、この手法によって得られた線材を使って現在各種の応用開発が進められている。

【0005】

これに対し、本発明の対象としている超伝導体は、分子式:MgB2で示される二硼化

マグネシウム(MgB2)超伝導体であって、この金属間化合物自体は古くから知られて

いたが、この物質が高い超伝導遷移温度を有する優れた超伝導体材料であるとの知見は、2001年になってから発見され、近年では、金属間化合物の中ではずば抜けて高い臨界温度(39K)をもつことから、物性面のみならず応用面からも非常に注目されている超伝導材料である。

【0006】

この化合物は、高い遷移温度を有することから、従来の金属系超伝導線材では不可能であった冷凍機冷却による中温度(約20−30K)での利用が可能となるため、一刻も早い線材化が切望されている。しかし、MgB2は、Nb3Snと同様に金属間化合物の範疇に属し、硬く脆いため直接線材に加工することは極めて困難なことであった。現在、この線材化を目標に種々の線材化法が試みられているが、粉末を金属管に詰めて加工するいわゆるPIT法(パウダー イン チューブ;Powder in tube)が最も多く研究されている。

【0007】

一般に、PIT法は比較的容易に線材を作製できる利点があるとされている方法の一つであるが、原理的には焼結反応を基本としているため、高密度が得られず実用に足る十分な特性が得られていないのが現状である。すなわち、PIT法は、鉄等の金属管の中にM

g粉末とB粉末との混合体を詰めてテープあるいは線状に加工し、これを熱処理することによって金属管のなかでMg粉末とB粉末とを直接反応させてMgB2に変換させている

ものである。加工によってMg粉末とB粉末との混合体の密度は高められるが、MgB2

を生成する時に収縮が起こるために内部に空隔の生成が起こり、高密度を達成することが原理的に困難であるという欠点を有している。そのため二硼化マグネシウムをPIT法で製作し、実用レベルの臨界電流密度を達成することは極めて困難なことであった。

【0008】

このため、二硼化マグネシウム超伝導体材料を利用しやすい薄膜状、線状、あるいはテープ状とし、実用レベルの臨界電流密度を達成する研究が活発になされ特許出願されている。

【0009】

その中に、ゼネラル・エレクトリック・カンパニイからは、「超伝導線材、その製造方法、及びこれを用いた物品」と題して、概略、以下の提案がなされている。この提案は、銅、銅合金、ステンレススチール、タンタル、マグネシウム、又はニッケル合金を含む金属チューブの穴に、ロッド、ペレット、粉末、粒子、フレーク、或いはこれらの組合せの形態からなるマグネシウムを充填し、次いでチューブの端部を密封し、チューブの長さを増大させるよう押出し、鍛造、圧延、スエージング、延伸或いは前述のプロセスの少なくとも1つにより、該チューブを変形し、次いでチューブを高温のホウ素蒸気またはホウ素液体と接触させ、チューブ内にホウ素を拡散させることによって、チューブ内のマグネシウムと反応させて超伝導二ホウ化マグネシウムを形成し、反応後、生成物を取り出し、生成物同士を溶接することによって長尺の線材を得る、二ホウ化マグネシウム超伝導材料線材の作製法が提案、記載されている(特許文献1)。しかし、この方法は、高温のB蒸気またはB液体を拡散させるため気密性の高い高温拡散装置を必要とし、極めて高価で、大がかりであり、コストも高くなる欠点を有している。

【0010】

また、本発明者等の属する独立行政法人物質・材料研究機構と日本原子力研究所との共同研究の成果として、塩化マグネシウム、塩化カリウム、塩化ナトリウム及びホウ酸マグネシウムの混合物に、微量の塩化銅又は酸化亜鉛を添加し、加熱溶融した後、溶融塩に電極を挿入し、陰極としての金属材に二ホウ化マグネシウム(MgB2)膜を電気メッキす

ることによって、MgB2メッキ膜の導電特性が向上したMgB2超伝導材を製造することが提案されている(特許文献2)。

【0011】

さらに、日立電線株式会社からは、臨界電流密度の高い多芯構造の超電導線を作製することができる二ホウ化マグネシウム超電導線材を提供することを目的として、MgとBの混合粉末11を、Mgと固溶せず(反応せず)、かつBとは高温でしか反応しないNbパイプまたはNb−Ta合金パイプ12内に充填し、加えて伸線加工性を向上させるためNbパイプまたはNb−Ta合金パイプ12の外周にCuパイプ14を被覆した構造、あるいは、NbまたはNb−Ta合金パイプの内側にTaパイプ13を配置することにより、(Mg+B)/Ta/Nb/Cu(またはCu合金)、あるいは(Mg+B)/Ta/Nb−Ta/Cu(またはCu合金)構造とすることが提案されている(特許文献3)。

【0012】

【特許文献1】特開2005−129529号公報

【特許文献2】特開2005−1903号公報

【特許文献3】特許公開2003−217370号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、以上に挙げた何れの従来技術とも異なる新規な手段による、全く新しい原理に基づくMgB2超伝導体線材の作製方法を提案するものである。そして、これにより、

高密度設計可能なMgB2超伝導体線材の作製方法を提供しようというものである。

【課題を解決するための手段】

【0014】

そのため、本発明者等においては鋭意研究した結果、以下に記載する手段を講ずることによって従来技術に比し、確実に高密度の線材化を達成し得ることを見いだしたものである。すなわち、まず、加工性を有する鉄―マグネシウム(Fe−Mg)合金をテープ化してこれを基板として用意し、このFe−Mg合金基板に硼素(B)粉末を塗布乾燥して両層が一体に複合化された複合体を作製し(工程1;図1(a)参照)、次いでこの複合体を600−800℃で加熱処理すると、Fe−Mg合金基板中のMgは、B層に向けて拡散してボロンBと反応し、容易にMgB2超伝導体層が生成され得ることを見いだしたも

のである(工程2;図1(b)参照)。

なお、前記工程1における出発基板のFe−Mg合金テープは、Fe−Mg合金のMg含有量を50原子%以下とし、中間焼鈍を加えることによって容易に得られるものである。

【0015】

本発明は、この知見に基づいてなされたものであり、その構成は以下の通りである。

(1) マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体を作製し、この層状複合体を600−800℃の温度で熱処理し、合金層中のMgをボロン層に拡散させて、前記ボロン層とマグネシウムとを反応させて二硼化マグネシウムを生成し、ボロン層を二硼化マグネシウム(MgB2)超伝導層へと転換することを特徴とする、MgB2超伝導体線材の作製方法。

(2) 前記ボロン層が、5−15原子%の20ナノメータサイズ(約20ナノメーター)の炭化珪素(SiC)を添加され、含んでいるものであることを特徴とする、(1)に記載するMgB2超伝導体線材の作製方法。

(3) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料調合物が塗布され、乾燥されることによって層状一体に形成されたものであることを特徴とする、(1)または(2)に記載するMgB2超伝導体線材の作製方法。

(4) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記塗布、乾燥されて層状一体に形成された後、プレスないし圧延されてさらに延伸され、薄膜化されることを含んでいることを特徴とする、(3)に記載するMgB2超伝導体線材の作製方法。

(5) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料粉末がキャストされ、プレスないし、圧延されて層状一体に形成されたものであることを特徴とする、(1)または(2)に記載するMgB2超伝導体線材の作製方法

。

(6) 前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記プレスないし圧延によって層状一体に形成された後、さらにプレスないし圧延によって延伸され、薄膜化されることを含んでいることを特徴とする、(5)に記載するMgB2超伝導体線材の作製方法。

【0016】

ここに、前記Fe−Mg合金におけるMgの含有量が、5原子%を下回ると良好な超伝導特性が得られるに足る十分な反応が起こらず、また50原子%以上であるとFe−Mg合金の加工性が悪くなりテープ化が困難となることから、5原子%以上50原子%が好ましい。

【0017】

また、前記熱処理温度は、600℃以下であると良好な超伝導特性が得られるに足る十分な反応が起こらず、また800℃以上であると結晶粒の粗大化などによって著しい超伝導特性の劣化をもたらすことから、600℃以上800℃以下が好ましい。

【0018】

さらにまた、Bに対するSiCの添加量は、5原子%以下であると十分な高磁界特性の改善が得られず、15原子%以上であると、臨界温度や臨界磁界の低下を伴って高磁界特性がかえって低下することから、5原子%以上15原子%以下が好ましい。

【発明の効果】

【0019】

本発明は、MgB2超伝導体の線材を従来と異なる新しい原理に基づいた製造技術を提

供するものである。原理的には複合体の構成物間の拡散反応によって目的とするMgB2

を層状に構成させるため、密度が高く、超伝導特性の優れた超伝導線材が作製できる技術的な効果をもつ。従来のPIT法は、上記したように鉄等の金属管の中にMg粉末とB粉末との混合体を詰めてテープあるいは線状に加工し、これを熱処理することによって金属管のなかでMg粉末とB粉末とを直接反応させてMgB2に変換させているもので、基本

的には焼結反応によるものであるに対し、本発明の方法はMgの供給がFe−Mg基板から拡散によって絶えず行われるため、MgB2生成に必要なMgの供給が過不足無く行わ

れる。そのため生成されたMgB2層の密度が高く、臨界電流密度特性の優れたMgB2線材が得られる利点を有する。さらに、本発明は、Bの拡散が、ボロン拡散性の高い鉄合金(Fe−Mg)層に直接ボロン粉末原料を塗布、またはキャスティングするものであるから、先行文献に示すように高温B蒸気、あるいはB液体を拡散させるシステムのように機密性の高い高価な拡散炉に依存しなくても容易に実施し得るメリットがある。

【0020】

なお、PIT法ではMgとBとの混合粉体にナノサイズの炭化珪素(SiC)を添加すると臨界磁界が高くなり、高磁界での臨界電流密度が改善されることが知られている。本発明の方法でも、B粉末に5−15原子%のSiCを添加することによって同様の高磁界特性の改善が得られる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を実施例、図面に基づいて詳細に説明する。ただし、これらの実施例は、あくまでも発明を具体的に説明するためのものであり、本発明は、これによって限定されるものではない。

【0022】

図1は、本発明の実施態様を原理的に説明する図であり、まず、Fe−Mg合金インゴットを塑性変形してFe−Mg合金テープを作製し、その上に、ボロンを含む原料調合物を塗布し、次いで乾燥し、あるいはさらにプレスないし圧延して延伸、薄膜化して、両層を一体に複合化した二層構造からなる複合体を得(図1(a))、同図(b)は、その得られた複合体を600℃〜800℃で熱処理することによって、複合体中のMgをボロン層に拡散させてボロンと反応させた結果、(a)のボロン層が、二硼化マグネシウムへと転換され、二硼化マグネシウムテープが、形成されたことを示している。図1においては、得られた形状は、テープ状を示しているが、この形状は、任意でよく、線状も含むものである。また、図1(a)のボロン層は、塗布法以外に、例えば、ボロンを含む原料粉末をFe−Mg合金板あるいはテープにキャスティングし、両層を複数回加圧成形してもよい。あるいはさらに、焼成して一体化してもよい。

【0023】

図2は、本発明の他の実施態様を原理的に説明する図であり、図1(a)に示す二層構造の複合体のボロン層の上に、さらにFe−Mg合金を積層させた状態(図2(a))と、これを熱処理した結果とを示している(図2(b))。

【0024】

図1、2は、何れも板状体ないしテープ状の複合体を実施の態様として示したが、本発明は、これらの態様によることはなく、形状は任意に設定することが出来る。例えば、図3、図4に示すように、適宜の複合化手段を講ずることによって断面円形の複合体を作製し、これを熱処理する態様等も、本発明の実施の態様として含みうる。

【実施例】

【0025】

実施例1;

Fe−15原子%Mgの合金をFe粉末とMg粉末を所定比で混合焼結することによって作製し、中間焼鈍を加えながら厚さ0.5mmの板状に加工した。また、B粉末をプレスすることによって厚さ0.2mmのBの板状試料を作製した。また、高磁界特性を改善する目的でBに10%SiCを添加したB+SiCの板状試料も同様の方法で作製した。Fe−Mg合金板2枚の間にBあるいはB+SiC板を挟んだ複合体をさらに純鉄の板に包み込んだ複合体を作製し、これを圧延によって全厚さ0.5mmまで加工した。この複合体をステンレスのパイプ中に真空引き後、アルゴンガスを封入して密閉し、700℃で3時間の熱処理を行った。その結果、両テープとも36Kで超伝導性を示した。また磁化測定で得られた温度5K、磁界7Tでの臨界電流密度はSiC無添加の試料で9X102

A/cm2、SiC添加試料で3X104A/cm2であった。

【0026】

実施例2;

Fe−40原子%Mgの合金をFe粉末とMg粉末を所定比で混合焼結することによって作製し、これを中間焼鈍を加えながら厚さ0.5mmの板状に加工した。この板状試料をB粉末をアセトンに混合したスラリーに浸漬して乾燥させて、表面にB粉末が塗布された複合体を作製した。この複合体をステンレスのパイプ中に真空引き後、アルゴンガスを封入して密閉し、700℃で3時間の熱処理を行い、その結果約36Kで超伝導性を示すMgB2超伝導テープが得られた。

【産業上の利用可能性】

【0027】

MgB2超伝導体は、高い臨界温度(39K)をもつことから、近年、極めて注目され

ていることは前述したとおりであり、これを高密度で線材化することに成功した本発明は、その意義が極めて大であり、新たな実用的なプロセスとして有望であり、今後産業の発展に大いに寄与するものと確信する。今後、超伝導現象を利用した技術は、実用段階には入るものと期待されている。本発明は、Tc(臨界温度)値が高く、高密度の二硼化マグネシウム超伝導体の線材を作製することに成功したもので、超伝導体の実用化、発展に大きく寄与するものと期待される。特に、高価な液体Heを使用することなく、冷凍機によるHe気体により作動を可能とすることは超伝導の応用をより身近なものにし、今後、磁気浮上式高速移動体や、電気の貯蔵等を始め、各種分野に広く採用され、産業界のみならず社会生活にも大きな影響を与え、人類の福祉にも大いに寄与するものと期待される。

【図面の簡単な説明】

【0028】

【図1】本発明の原理を説明するための原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【図2】本発明の原理を説明するための他の態様による原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【図3】形状が断面円形の形状の実施態様を示す原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【図4】形状が断面円形の形状の他の態様による実施態様を示す原理図で、熱処理前(a)と熱処理後(b)の状態を示す図。

【特許請求の範囲】

【請求項1】

マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体を作製し、この層状複合体を600−800℃の温度で熱処理し、合金層中のMgをボロン層に拡散させて、前記ボロン層とマグネシウムとを反応させて二硼化マグネシウムを生成し、ボロン層を二硼化マグネシウム(MgB2)超

伝導層へと転換することを特徴とする、MgB2超伝導体線材の作製方法。

【請求項2】

前記ボロン層が、5−15原子%の20ナノメーターサイズの炭化珪素(SiC)を添加され、含んでいるものであることを特徴とする、請求項1に記載するMgB2超伝導体

線材の作製方法。

【請求項3】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料調合物が塗布され、乾燥されることによって層状一体に形成されたものであることを特徴とする、請求項1または2に記載するMgB2超伝導体線材の作製方法。

【請求項4】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記塗布、乾燥されて層状一体に形成された後、プレスないし圧延されてさらに延伸され、薄膜化されることを含んでいることを特徴とする、請求項3に記載するMgB2超伝導体線材の作製方法。

【請求項5】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料粉末がキャストされ、プレスないし、圧延されて層状一体に形成されたものであることを特徴とする、請求項1または2に記載するMgB2超伝導体線材の作製方法。

【請求項6】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記プレスないし圧延によって層状一体に形成された後、さらにプレスないし圧延によって延伸され、薄膜化されることを含んでいることを特徴とする、請求項5に記載するMgB2超伝導体線材の作製方法。

【請求項1】

マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体を作製し、この層状複合体を600−800℃の温度で熱処理し、合金層中のMgをボロン層に拡散させて、前記ボロン層とマグネシウムとを反応させて二硼化マグネシウムを生成し、ボロン層を二硼化マグネシウム(MgB2)超

伝導層へと転換することを特徴とする、MgB2超伝導体線材の作製方法。

【請求項2】

前記ボロン層が、5−15原子%の20ナノメーターサイズの炭化珪素(SiC)を添加され、含んでいるものであることを特徴とする、請求項1に記載するMgB2超伝導体

線材の作製方法。

【請求項3】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料調合物が塗布され、乾燥されることによって層状一体に形成されたものであることを特徴とする、請求項1または2に記載するMgB2超伝導体線材の作製方法。

【請求項4】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記塗布、乾燥されて層状一体に形成された後、プレスないし圧延されてさらに延伸され、薄膜化されることを含んでいることを特徴とする、請求項3に記載するMgB2超伝導体線材の作製方法。

【請求項5】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、Fe−Mg合金板あるいはテープにボロン層原料粉末がキャストされ、プレスないし、圧延されて層状一体に形成されたものであることを特徴とする、請求項1または2に記載するMgB2超伝導体線材の作製方法。

【請求項6】

前記マグネシウムが5−50原子%、残部鉄からなる鉄―マグネシウム(Fe−Mg)合金層とボロン層とからなる層状複合体が、前記プレスないし圧延によって層状一体に形成された後、さらにプレスないし圧延によって延伸され、薄膜化されることを含んでいることを特徴とする、請求項5に記載するMgB2超伝導体線材の作製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−95367(P2007−95367A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−280314(P2005−280314)

【出願日】平成17年9月27日(2005.9.27)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月27日(2005.9.27)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]