二色成形品

【課題】二色成形品を過酷な使用条件下で長期間にわたり使用する際や塗装する際に、貼り付けたフィルムの剥離が起こりにくいことを特徴とする二色成形品を提供する。

【解決手段】熱可塑性樹脂よりなるシート状物1にフィルム2を貼り合せ、該シート状物1の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されていることを特徴とする二色成形品。

【解決手段】熱可塑性樹脂よりなるシート状物1にフィルム2を貼り合せ、該シート状物1の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されていることを特徴とする二色成形品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂を該フィルム端部が挟持されるように形成することにより、フィルムの剥離を抑制させた二色成形品に関するものである。

【背景技術】

【0002】

従来、二色成形品に印刷デザイン、ハードコート、IR遮蔽等の機能を付与する為に、二色成形品を別工程の場所まで移動させ印刷やハードコートを行なう方法が行なわれていたが、コストアップや生産時間の長時間化につながっていた(例えば特許文献1参照)。

そこで、二色成形品に、予め印刷、ハードコート、IR遮蔽等の機能を持たせたフィルムを成形後に貼り付ける方法がとられたが、成形品を過酷な条件下で長期間にわたり使用する際や塗装する際にフィルムの剥離が生じるという問題があった。(例えば特許文献2参照)。

その為、長時間にわたり強固かつ確実に固定されているフィルムを含む二色成形品は未だ提供されていなかった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−359220号公報

【特許文献2】特開平9−183141号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

二色成形品を過酷な使用条件下で長期間にわたり使用する際や塗装する際に、貼り付けたフィルムの剥離が起こりにくいことを特徴とする二色成形品を提供することである。

【課題を解決するための手段】

【0005】

本発明者らは、鋭意検討を重ねた結果、熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂を該フィルム端部が挟持されるように形成することにより、過酷な使用条件下で長期間にわたり使用した際や塗装する際に、貼り付けたフィルムの剥離が起こりにくいことを究明し、本発明に至った。

【0006】

即ち、本発明は、以下の通りである。

1.熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されていることを特徴とする二色成形品。

2.上記フィルムの挟持幅が1mm以上であることを特徴とする上記1に記載の二色成形品。

3.上記フィルムが積層フィルムであることを特徴とする上記1〜2のいずれかに記載の二色成形品。

4.上記フィルムをインサート成形により上記シート状物に貼り合わせたことを特徴とする上記1〜3のいずれかに記載の二色成形品。

5.熱可塑性樹脂がポリカーボネート樹脂であることを特徴とする上記1〜4のいずれかに記載の二色成形品。

6.熱可塑性樹脂よりなるシート状物の表面および/または上記フィルム表面にハードコートを有する上記1〜5のいずれかに記載の二色成形品。

7.二色目の熱可塑性樹脂が、下記(i)〜(iii)よりなる樹脂組成物より形成されていることを特徴とする上記1〜6のいずれかに記載の二色成形品。

(i)ポリカーボネート樹脂(B−1)50〜90重量部

(ii)ポリエチレンテレフタレート樹脂(B−2)10〜50重量部

(iii)前記(B−1)および(B−2)の合計100重量部当り繊維状充填剤(B−3)0〜50重量部

8.グレージング用途であることを特徴とする上記1〜7のいずれかに記載の二色成形品。

【発明の効果】

【0007】

本発明の二色成形品は、熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂を該フィルム端部が挟持されるように形成することにより、過酷な使用条件下で長期間にわたり使用した際や塗装する際に、貼り付けたフィルムの剥離を抑制することが可能となった。そのため、その奏する工業的効果は格別である。

【図面の簡単な説明】

【0008】

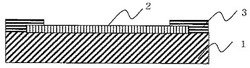

【図1】熱可塑性樹脂よりなるシート状物よりも小さいサイズのフィルムを該シート状物に接着により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【図2】熱可塑性樹脂よりなるシート状物よりも小さいサイズのフィルムを該シート状物にインサート成形により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【図3】熱可塑性樹脂よりなるシート状物と同じサイズのフィルムを該シート状物に接着またはインサート成形により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【図4】熱可塑性樹脂よりなるシート状物よりも大きいサイズのフィルムを該シート状物に接着またはインサート成形により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【発明を実施するための形態】

【0009】

以下、本発明を詳細に説明する。

(I)熱可塑性樹脂よりなるシート状物について

本発明に用いられる熱可塑性樹脂よりなるシート状物は、熱可塑性樹脂のシート状の成形体であって、1〜10mm、好ましくは2〜7mmの厚さを有しているのが好適である。上記熱可塑性樹脂は、各種の重合体または共重合体、およびこれらに各種の添加剤を配合した樹脂組成物を含む。本発明における熱可塑性樹脂としては、非晶性の樹脂が好ましいが、十分な透明性を確保できるものであれば結晶性の樹脂でも良い。かかる結晶性の樹脂としては、例えばポリエチレンナフタレート(PEN)樹脂、および結晶性を低下させた共重合ポリエステル樹脂などが例示される。非晶性の樹脂としては、ポリスチレン樹脂、ABS樹脂、AES樹脂、AS樹脂、メタクリル樹脂、ポリカーボネート樹脂、環状ポリオレフィン樹脂、変性PPE樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリアリレート樹脂、およびポリエーテルイミド樹脂などが例示される。これらの中でも輸送機に求められる高い強度を有する点でポリカーボネート樹脂が好ましく、特にビスフェノールA型ポリカーボネートが好ましい。

【0010】

ポリカーボネート樹脂は、ビスフェノールA型ポリカーボネート以外にも、他の二価フェノールを用いて重合された、高耐熱性または低吸水率の各種のポリカーボネート樹脂であってもよい。ポリカーボネート樹脂はいかなる製造方法によって製造されたものでもよく、界面重縮合の場合は通常一価フェノール類の末端停止剤が使用される。ポリカーボネート樹脂はまた3官能フェノール類を重合させた分岐ポリカーボネート樹脂であってもよく、更に脂肪族ジカルボン酸や芳香族ジカルボン酸、または二価の脂肪族または脂環族アルコールを共重合させた共重合ポリカーボネートであってもよい。ポリカーボネート樹脂の粘度平均分子量は13,000〜40,000の範囲であると、幅広い分野に適用可能となる。粘度平均分子量が20,000未満であると切削性に優れ、装飾用途や精密彫刻用途に好適となる。粘度平均分子量が20,000以上であると強度に優れ、輸送機の樹脂窓に好適となる。本発明の好適な用途である輸送機の樹脂窓においては、粘度平均分子量の下限はより好ましくは22,000、更に好ましくは23,000である。本発明の樹脂板は厚肉であるため、比較的高い分子量においても成形時の歪みは許容限度内となる。粘度平均分子量の上限は、汎用性の点からより好ましくは35,000、更に好ましくは30,000である。

【0011】

尚、かかる粘度平均分子量はポリカーボネート樹脂全体として満足すればよく、分子量の異なる2種以上の混合物によりかかる範囲を満足するものを含む。特に粘度平均分子量が50,000(より好ましくは80,000以上、更に好ましくは100,000以上)を超えるポリカーボネートの混合は、溶融時のエントロピー弾性を高くする点で有利な場合がある。例えば、本発明においてはジェッティングの抑制に効果がある。エントロピー弾性の向上による効果は、ポリカーボネートの分子量が高いほど顕著となるが、実用上該分子量の上限は200万、好ましくは30万、より好ましくは20万である。かかるポリカーボネート樹脂を0.5〜20重量%、好ましくは1〜10重量%配合すると、成形性を特に損なうことなく所定の効果が得られる。

【0012】

ポリカーボネート樹脂の粘度平均分子量(M)は塩化メチレン100mlにポリカーボネート樹脂0.7gを溶解した溶液から20℃で求めた比粘度(ηSP)を次式に挿入して求めたものである。ポリカーボネート樹脂の詳細については、例えば、特開2002−129003号公報に記載されている。

ηSP/c=[η]+0.45×[η]2c(但し[η]は極限粘度)

[η]=1.23×10−4M0.83

c=0.7

【0013】

他の二価フェノールを用いて重合された、高耐熱性または低吸水率の各種のポリカーボネート樹脂の具体例としては、下記のものが好適に例示される。

(1)該ポリカーボネートを構成する二価フェノール成分100モル%中、4,4’−(m−フェニレンジイソプロピリデン)ジフェノール(以下“BPM”と略称)成分が20〜80モル%(より好適には40〜75モル%、さらに好適には45〜65モル%)であり、かつ9,9−ビス(4−ヒドロキシ−3−メチルフェニル)フルオレン(以下“BCF”と略称)成分が20〜80モル%(より好適には25〜60モル%、さらに好適には35〜55モル%)である共重合ポリカーボネート。

(2)該ポリカーボネートを構成する二価フェノール成分100モル%中、ビスフェノールA成分が10〜95モル%(より好適には50〜90モル%、さらに好適には60〜85モル%)であり、かつBCF成分が5〜90モル%(より好適には10〜50モル%、さらに好適には15〜40モル%)である共重合ポリカーボネート。

(3)該ポリカーボネートを構成する二価フェノール成分100モル%中、BPM成分が20〜80モル%(より好適には40〜75モル%、さらに好適には45〜65モル%)であり、かつ1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン成分が20〜80モル%(より好適には25〜60モル%、さらに好適には35〜55モル%)である共重合ポリカーボネート。

【0014】

これらの特殊なポリカーボネートは、単独で用いてもよく、2種以上を適宜混合して使用してもよい。また、これらを汎用されているビスフェノールA型のポリカーボネートと混合して使用することもできる。

これらの特殊なポリカーボネートの製法及び特性については、例えば、特開平6−172508号公報、特開平8−27370号公報、特開2001−55435号公報及び特開2002−117580号公報等に詳しく記載されている。

【0015】

上記の熱可塑性樹脂は、上記の透明性を損なわない範囲において、従来公知の各種の添加剤を含有することができる。かかる添加剤としては、例えば、熱安定剤、酸化防止剤、紫外線吸収剤、光安定剤、着色剤、離型剤、摺動剤、赤外線吸収剤、光拡散剤、蛍光増白剤、帯電防止剤、難燃剤、難燃助剤、可塑剤、強化充填材、衝撃改質剤、光触媒系防汚剤、およびフォトクロミック剤等が例示される。尚、熱安定剤、酸化防止剤、紫外線吸収剤、光安定剤、着色剤、および離型剤などは、従来上記の熱可塑性樹脂における公知の適正量を配合できる。

【0016】

本発明に用いられる熱可塑性樹脂よりなるシート状物は、熱可塑性樹脂を各種の方法により成形して製造することができる。かかる製造方法としては、具体的には、射出成形、押出成形、圧縮成形、ブロー成形および回転成形などが例示されるが、特に射出成形が好ましい。またかかる成形体がさらに2次加工されたものであってもよい。即ち、該シート状物は、平面状だけでなく、湾曲したものも含む。さらにはかかるシート状物で構成される三次元形状物であってもよい。シート状物の厚みは必ずしも均一である必要はないが、ほぼ同じ厚さであることが実用的であり好ましい。

【0017】

(II)熱可塑性樹脂よりなるシート状物に貼り合せるフィルムについて

本発明で用いられるフィルムは、熱可塑性樹脂よりなるフィルムであり、二種類以上の複数の熱可塑性樹脂よりなる積層フィルムであってもよく、代表的なものとしては二種類の屈折率の異なる熱可塑性樹脂を交互に数十から数百層積層させた多層構造のフィルムなどがある。また、表面に機能層を積層していてもよく、機能層の代表的なものとしては耐擦傷性を有するハードコート層、図柄等が形成された印刷層などがある。

上記フィルムが積層フィルムである場合、積層フィルム間での剥離も生じやすいため、本発明を用いることで、フィルム間における剥離も抑制される。

【0018】

フィルムを形成する熱可塑性樹脂としては、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリカーボネート系樹脂等が挙げられ、その中でもポリエステル系樹脂、特にポリエチレンナフタレート樹脂が好ましい。また、目的に応じて各種添加剤を添加することができる。

【0019】

上記フィルムの厚みは0.01mm〜2mmが好ましく、0.03mm〜1mmがより好ましく、0.1mm〜0.5mmがさらに好ましい。フィルムの厚みが0.01mmより厚くすることで成形時にしわになりづらく好ましく、2mmより薄くすることで形状追随性が損なわれにくいため好ましい。

上記フィルムのサイズは、熱可塑性樹脂よりなるシート状物よりも小さいことが好ましいが、熱可塑性樹脂よりなるシート状物と同じサイズまたは大きいサイズであっても、フィルム端部が二色目の樹脂で挟持することができれば問題ない。

【0020】

また、フィルム端部を二色目の樹脂で狭持する際の挟持幅は1mm以上であることが好ましく、3mm以上であることがより好ましい。1mm以上であると、上記フィルム端部がむき出しになっていないため、二色成形品を過酷な使用条件下で長期間にわたり使用した際や、塗装、加熱、変形させた際に、貼り付けたフィルム端部からの剥離が起こりにくいため好ましい。

上記フィルムは、枚葉にカットしてあってもよいし、ロール状に巻き取ったものでもよい。

【0021】

(III)二色目の熱可塑性樹脂について

二色目の熱可塑性樹脂としては、特に制限されず、任意の熱可塑性樹脂が使用できる。具体的には、例えば、ポリカーボネート樹脂;ポリエチレンテレフタレート樹脂、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート樹脂などの熱可塑性ポリエステル樹脂;ポリスチレン樹脂、高衝撃ポリスチレン樹脂(HIPS)、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体(ASA樹脂)、アクリロニトリル−エチレンプロピレン系ゴム−スチレン共重合体(AES樹脂)等のスチレン系樹脂;ポリエチレン樹脂、ポリプロピレン樹脂等のポリオレフィン樹脂;ポリアミド樹脂;ポリイミド樹脂;ポリエーテル樹脂;ポリウレタン樹脂;ポリフェニレンエーテル樹脂;ポリフェニレンサルファイド樹脂;ポリスルホン樹脂;ポリメタクリレート樹脂などが挙げられ、これらは二種以上を併用してもよい。これらの中では、熱安定性、剛性、インサートフィルムとの密着性の点から、ポリカーボネート樹脂や熱可塑性ポリエステル樹脂が好ましく、中でも、ポリカーボネート樹脂を主材としたもの、特に熱可塑性ポリエステル樹脂との併用が好ましい。

【0022】

二色目の熱可塑性樹脂として、ポリカーボネート樹脂と熱可塑性ポリエステル樹脂とから成るポリマーアロイを使用する場合、両成分の合計量に対するポリカーボネート樹脂の割合は通常10〜90重量部であることが好ましく、50〜90重量部であることがより好ましい。

【0023】

二色目の熱可塑性樹脂として使用する熱可塑性ポリエステル樹脂の好適な具体例としては、ポリエチレンテレフタレート樹脂(PET)、ポリプロピレンテレフタレート樹脂(PPT)、ポリブチレンテレフタレート樹脂(PBT),ポリへキシレンテレフタレート樹脂、ポリエチレン−ナフタレート樹脂(PEN)、ポリブチレンナフタレート樹脂(PBN)、ポリ(1,4−シクロヘキサンジメチレンテレフタレート)樹脂(PCT)、ポリシクロヘキシルシクロヘキシレート(PCC)等が挙げられる。これらの中では、流動性と耐衝撃性の点から、ポリエチレンテレフタレート樹脂(PET)、ポリプロピレンテレフタレート樹脂(PPT)、ポリブチレンテレフタレート樹脂(PBT)が好ましく、ポリエチレンテレフタレート樹脂(PET)が最も好ましい。

【0024】

二色目の熱可塑性樹脂には、熱可塑性樹脂よりなるシート状物をより強固に拘束し、このシート状物の熱膨張に起因する変形を抑制する目的で繊維状充填材を配合することが好ましい。配合する場合は、二色目の樹脂100重量部に対し繊維状充填材を1〜50重量部配合することが好ましい。

【0025】

上記繊維状充填材は、そのL/D(繊維長/繊維径)が1を超え、好ましくは2以上である繊維状または針状の充填材であればよい。したがって人工的に製造されたもの、および天然鉱物の粉砕物などのいずれも含み、繊維径はほぼ均一であってもある分布を有するものであってもよい。またその断面形状などは特に限定されない。断面の形状は真円状の他に、楕円状、マユ型、三つ葉型などの真円以外の形状ものを使用してもよい。

【0026】

上記繊維状充填材の具体例としては、例えば、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、これらのミルドファイバー、並びにスラグ繊維、ロックウール、ワラストナイト、ゾノトライト、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、ボロンウイスカー、塩基性硫酸マグネシウムウイスカーなどを挙げることができる。さらにかかる繊維は、金属コートガラス繊維や金属コート炭素繊維などのように異種材料が表面を被覆したものであってもよい。これらの中でもガラス繊維、炭素繊維、およびこれらのミルドファイバーが強度の点で有利であり、特にガラス繊維およびそのミルドファイバーはポリカーボネート樹脂およびポリエチレンテレフタレート樹脂からなる樹脂マトリックスとのより強固な密着性が達成される点で有利である。

【0027】

(IV)ハードコートについて

本発明の二色成形品において、熱可塑性樹脂よりなるシート状物の表面および/または上記フィルム表面にハードコートをすることが好ましい。

本発明に用いるハードコート剤としては、シリコーン樹脂系ハードコート剤や有機樹脂系ハードコート剤などが例示される。シリコーン樹脂系ハードコート剤は、シロキサン結合をもった硬化樹脂層を形成するものであり、例えば、3官能シロキサン単位に相当する化合物(トリアルコキシシラン化合物など)を主成分とする化合物の部分加水分解縮合物、好ましくはさらに4官能シロキサン単位に相当する化合物(テトラアルコキシシラン化合物など)を含む部分加水分解縮合物、並びにさらにこれらにコロイダルシリカなどの金属酸化物微粒子を充填した部分加水分解縮合物などが挙げられる。シリコーン樹脂系ハードコート剤はさらに2官能性のシロキサン単位および1官能性のシロキサン単位を含んでよい。これらには縮合反応時に発生するアルコール(アルコキシシランの部分加水分解縮合物の場合)などが含まれるが、さらに必要に応じて任意の有機溶剤、水、あるいはこれらの混合物に溶解ないしは分散させてもよい。そのための有機溶剤としては、低級脂肪酸アルコール類、多価アルコールとそのエーテル、エステル類などが挙げられる。なお、ハードコート層には平滑な表面状態を得るため各種界面活性剤、例えば、シロキサン系、フッ化アルキル系界面活性剤などを添加してもよい。

【0028】

有機樹脂系ハードコート剤としては、例えば、メラミン樹脂、ウレタン樹脂、アルキド樹脂、アクリル樹脂または多官能アクリル樹脂などが挙げられる。ここで多官能アクリル樹脂としてはポリオールアクリレート、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、ホスファゼンアクリレートなどの樹脂が挙げられる。

【0029】

これらハードコート剤のうち長期間の耐久性に優れ、かつ表面硬度が比較的高いシリコーン樹脂系ハードコート剤、または処理が比較的簡便でかつ良好なハードコート層が形成される紫外線硬化型のアクリル樹脂または多官能アクリル樹脂が好ましい。特に少なくとも製品(窓構造体)において太陽光を受ける側の面はシリコーン樹脂系ハードコートがなされていることが好ましい。シリコーン樹脂系ハードコート剤はプライマー層とトップ層から構成されるいわゆる2コートタイプ、並びに一層のみから形成されるいわゆる1コートタイプのいずれも選択できる。

【0030】

かかるプライマー層(第1層)を形成する樹脂としては、各種ブロックイソシアネート成分およびポリオール成分からなるウレタン樹脂、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、メラミン樹脂、アミノ樹脂、およびポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、ホスファゼンアクリレート、メラミンアクリレート、アミノアクリレートなどの各種多官能アクリル樹脂を挙げることができ、これらは単独でも2種以上を併用して使用することもできる。これらの中でも好ましくはアクリル樹脂、多官能アクリル樹脂が50重量%、より好ましくは60重量%以上含有するものを挙げることができ、特にアクリル樹脂およびウレタンアクリレートからなるものが好ましい。これらは未反応状態のものを塗布後所定の反応をさせて硬化樹脂とすること、並びに反応後の樹脂を直接塗布し硬化樹脂層を形成することのいずれも適用可能である。後者は通常樹脂を溶媒に溶解し溶液とした後、塗布されその後溶媒が除去される。また前者の場合も溶媒を使用することが一般的である。

【0031】

さらに、ハードコート層を形成する樹脂には、光安定剤や紫外線吸収剤、並びに触媒、熱・光重合開始剤、重合禁止剤、消泡剤、レベリング剤、増粘剤、沈殿防止剤、垂れ防止剤、難燃剤、有機・無機顔料・染料の各種添加剤および添加助剤を含むことができる。

コート方法としては、バーコート法、ディップコート法、フローコート法、スプレーコート法、スピンコート法、ローラーコート法等の方法を、塗装される基材となる成形体の形状に応じて適宜選択することができる。

【0032】

(V)フィルムを含む二色成形品の製造方法について

本発明のフィルムを含む二色成形品は、熱可塑性樹脂(一色目)よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の樹脂が該フィルム端部を挟持するように形成する。上記フィルムは、上記シート状物に接着剤を用いて接着しても、予め接着層を有するフィルムをインサート成形に貼り合せても良い。フィルムを含む二色成形品の断面図を図1〜4に示した。

本発明においては、上記フィルムをインサート成形により上記シート状物に貼り合わせると異物が付着しづらく、また上記シート状物が曲面を有するものであっても皺が入りづらいため好ましい。

【0033】

上記フィルムをインサート成形により上記シート状物に貼り合わせる二色成形品の製造方法について説明する。

かかる製造方法においては、一色目の熱可塑性樹脂の成形射出路と二色目の樹脂の成形射出路を有するコア型と、インサートフィルムが配置される一色目の熱可塑性樹脂成形用のキャビティ型(以下第一キャビティ型と称する)と、インサートフィルムが配置されない二色目の熱可塑性樹脂成形用のキャビティ型(以下第二キャビティと称する)を備えた二色フィルムインサート成形装置を用いる。

【0034】

具体的な製造方法としては、下記の(a)〜(f)の工程を含む。

(a)第一キャビティ型にインサートフィルムを配置する工程(工程(a))

(b)第一キャビティ型とコア型とを型閉めして、第一キャビティ型内に一色目の熱可塑性樹脂を射出して、インサートフィルムを含む熱可塑性樹脂よりなるシート状物を成形する工程(工程(b))

(c)第一キャビティ型とコア型とを型開きして、インサートフィルムを含む一色目の熱可塑性樹脂よりなるシート状物を第一キャビティ型から分離させる工程(工程(c))

(d)インサートフィルムを含む一色目の熱可塑性樹脂よりなるシート状物が密着したままのコア型を、第二キャビティ型まで移動させる工程、またはインサートフィルムを含む一色目の熱可塑性樹脂の成形樹脂部が密着したままのコア型まで、第二キャビティ型を移動させる工程(工程(d))

(e)第二キャビティ型とコア型とを型閉めして、第二キャビティ型内に一色目の熱可塑性樹脂よりなるシート状物の周囲面にインサート成形により貼り付けられたフィルム端部を挟持するように二色目の熱可塑性樹脂を射出成形する工程(工程(e))

(f)第二キャビティ型とコア型とを型開きして、インサートフィルムを含む二色成形品を取り出す工程((工程(f))

また、必要に応じて工程(f)の後に、熱可塑性樹脂よりなるシート状物の表面および/またはインサート成形により貼り付けたフィルム表面にハードコートをする工程(工程(g))を含むことができる。

本発明において、二色成形品とは、二度の射出成形工程を経て得られた成形品である。この際用いられる熱可塑性樹脂は同色、同じ組成の樹脂でもよい。

【実施例】

【0035】

以下実施例により本発明を詳細に説明するが、本発明はこれに限定されるものではない。

【0036】

(i)フィルムを含む二色成形品の製造方法

一色目用成形樹脂射出路と二色目用成形樹脂射出路を有するコア型と、フィルムが配置される一色目成形用キャビティ型(以下第一キャビティ型と称する)と、フィルムが配置されない二色目成形用キャビティ型(以下第二キャビティ型と称する)とを備え、キャビティ型が油圧装置にてスライド移動する金型を用いて成形を行った。

まず、フィルムを貼りあわせた一色目の熱可塑性樹脂よりなるシート状物を成形するために、フィルムを真空等で第一キャビティ型の中央に固定し、第一キャビティ型とコア型とを型閉めして、第一キャビティ型内に120℃で5時間循環型熱風乾燥機にて乾燥した一色目の熱可塑性樹脂を二色成形可能な成形機(日精樹脂工業(株)製FN8000−36ATN)を用いてシリンダ温度280℃、金型温度80℃、充填時間約4秒で一色目成形樹脂部を成形した。50秒の冷却後、第一キャビティ型とコア型とを型開きして、フィルムが貼り合わされた一色目の熱可塑性樹脂よりなるシート状物を第一キャビティ型から分離させた。次に、フィルムが貼り合わされた一色目の熱可塑性樹脂よりなるシート状物が密着したままのコア型に、第二キャビティ型をスライド移動させ、第二キャビティ型とコア型とを型閉めして、第二キャビティ内に120℃で5時間循環型熱風乾燥機にて乾燥した二色目の熱可塑性樹脂を表1に記載した狭持幅となるように射出成形した。(表1における(A−1)の樹脂はシリンダ温度280℃、金型温度80℃、充填時間約3秒、(A−2)の樹脂はシリンダ温度280℃、金型温度80℃、充填時間約3秒で二色目の熱可塑性樹脂を射出成形した)。その後、第二キャビティ型とコア型とを型開きして、図2に示すような二色成形品を得た。

【0037】

(ii)フィルムを含む二色成形品の評価

(ii−1)環境サイクルテスト

二色成形品を(1)80℃で相対湿度80%の環境下に4時間、(2)25℃で相対湿度50%の環境下に1時間、(3)−15℃の環境下に4時間、および(4)25℃で相対湿度50%の環境下に1時間、連続して保管するサイクルを1サイクルとして、かかるサイクルを30回繰り返した後、成形品の外観を評価した。

○:環境サイクル試験後に外観変化はなく異常がないもの

△:環境サイクル試験後に外観変化がありフィルムが一部剥離したもの

×:環境サイクル試験後に外観変化がありフィルムの剥離が発生したもの

(ii−2)耐薬品性試験

メチルイソブチルケトン20%とn−ブチルアルコール80%の混合液に二色成形品を10分間浸漬させた後、混合液から取り出し薬液をふき取り、成形品の外観を評価した。

○:浸漬前後で外観に変化はなく異常がないもの

×:浸漬前後で外観に変化がありフィルムの剥離が発生したもの

【0038】

(iii)ハードコート剤の調製および塗布

(なお、以下“部”は特に断りのない限り“重量部”を示す)

(iii−1)アクリル共重合体の製造(EMA−HEMAの製造)

還流冷却器および撹拌装置を備え、窒素置換したフラスコ中にエチルメタクリレート(以下EMAと略称する)97部、2−ヒドロキシエチルメタクリレート(以下HEMAと略称する)19.5部、アゾビスイソブチロニトリル(以下AIBNと略称する)0.18部および1,2−ジメトキシエタン200部を添加混合し、溶解させた。次いで、窒素気流中70℃で6時間攪拌下に反応させた。得られた反応液をn−ヘキサンに添加して再沈精製し、EMA/HEMAの組成比85/15(モル比)のコポリマー100部を得た。該コポリマーの水酸基価は72.1mgKOH/g、重量平均分子量はGPCの測定(カラム;Shodex GPCA−804、溶離液;THF)から標準ポリスチレン換算で80,000であった。以下、かかるアクリルコポリマーを“EMA−HEMA(I)”と称する。

(iii−2)第1層用塗料組成物の調製(HC1の調製)

前記EMA−HEMA5.8部および2−(4,6ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール2.5部をメチルエチルケトン40部、メチルイソブチルケトン20部、および2−メチル−2−プロパノール25部からなる混合溶媒に溶解し、次いでこの溶液に前記EMA−HEMAのヒドロキシ基1当量に対してイソシアネート基が1.2当量となるようにタケネートXB−72−H6(三井武田ケミカル製ポリイソシアネート化合物前駆体)4.0部、APZ−6633(日本ユニカー製シランカップリング剤)0.1部を添加し、25℃で5分間攪拌して第1層用塗料組成物“HC1”を調製した。

(iii−3)第2層用塗料組成物の調製(HC2の調製)

水分散型コロイダルシリカ分散液(日産化学工業(株)製 スノーテックス30固形分濃度30重量%)100部に蒸留水12部、酢酸20部を加えて攪拌し、この分散液に氷水浴で冷却下メチルトリメトキシシラン134部を加えた。この混合液を25℃で1時間攪拌して得られた反応液に、硬化触媒として酢酸ナトリウム1部を加えイソプロパノール200部で希釈してオルガノシロキサン樹脂組成物“HC2”を調製した。

(iii−4)ハードコート剤の塗布および評価

上記で製造された二色成形品を、120℃2時間クリーンオーブン中でアニール処理を行った。その後上記で調整されたHC1を、枠材のない側の透明部材表面にはフローコート法によって、一方枠材のある側の透明部材表面にははけ塗りによって、厚み約4μmで両面塗布し、25℃で20分間静置後、120℃1時間熱風循環オーブン中で熱硬化させた。次いで該成形品の被膜表面上にHC−2をHC−1と同様の方法で、厚み約6μmで両面塗布し、25℃で20分間静置後、120℃2時間熱風循環オーブン中で熱硬化させ、成形品の外観を評価した。

○:ハードコート剤の塗布後に外観変化はなく異常がないもの

×:ハードコート剤の塗布後に外観変化がありフィルムの剥離が発生したもの

【0039】

(実施例1〜5 比較例1〜3)

表1に記載した樹脂、フィルム、狭持幅で、上記方法にて二色成形品を成形し、評価およびハードコート塗布を行なった。評価結果を表1に示す。

(I)熱可塑性樹脂(一色目の樹脂)

PC−1:芳香族ポリカーボネート樹脂パウダー(帝人化成(株)製:パンライトL−1250WP、粘度平均分子量23,800)

(II)二色目の樹脂の製造方法

A−1:下記a成分、b成分を120℃で5時間循環型熱風乾燥機により乾燥し、a成分79重量部、b成分21重量部、a成分とb成分の合計100重量部に対してST−1を0.08重量部、ST−2を0.02重量部、CBMを1重量部の配合割合で、櫛歯付きのタンブラーで均一に混合した。なお、ST−1およびST−2は両者の合計が10重量%となるようa成分とスーパーミキサーで均一に混合したマスター剤としてタンブラーに混合された。タンブラーによる混合物は径30mmφのベント式二軸押出機((株)日本製鋼所TEX30XSST)を使用しスクリュー根元の第1投入口から計量器((株)クボタ製CWF)上に設けられた攪拌羽根式の供給機から供給した。一方c成分は同じく計量器上に設けられた振動式の供給機を用いてa成分とb成分の合計100重量部に対して5重量部となるようサイドフィーダーに供給され、かかるフィーダーを通して押出機へ供給された。シリンダおよびダイス共に温度280℃にて押出を行い、スクリュー回転数180rpm、吐出量18kg/時、ベント吸引度10,000Paでストランドを製造し、次いでペレタイザーでペレット化した。

(a成分)芳香族ポリカーボネート樹脂パウダー(帝人化成(株)製:パンライトL−1225WX、粘度平均分子量19,700)

(b成分)ポリエチレンテレフタレート樹脂(帝人(株)製:TR−8580)

(c成分)エポキシ樹脂を主成分とし、ポリウレタンを含有する集束剤により集束処理されたガラスチョップドストランド(日東紡績(株)製:CS 3PE 944、繊維径13μm)

(その他)ST−1:ジステアリルペンタエリスリトールジホスファイト(旭電化工業(株)製:アデカスタブPEP−8)

ST−2:トリメチルホスフェート(大八化学工業(株)製:TMP)

CBM:ジヒドロキシ成分がビスフェノールAであるポリカーボネート樹脂(粘度平均分子量15,000)および三菱化学(株)製 カーボンブラック970#を重量比で60:40にて溶融混合したマスターペレット

A−2:芳香族ポリカーボネート樹脂パウダー(帝人化成(株)製:パンライトL−1250WP、粘度平均分子量23,800)

(III)熱可塑性樹脂よりなるシート状物に張り合わせるフィルム

B−1:積層フィルム(住友スリーエム(株)製:NANO90S 厚み76μm)

B−2:単層フィルム(帝人デュポンフィルム(株)製:テフレックス 厚み50μm)

【0040】

【表1】

【産業上の利用可能性】

【0041】

本発明の二色成形品は、過酷な使用条件下で長期間にわたり使用する際や塗装する際に、貼り付けたフィルムの剥離が起こりにくい。従って、自動車分野、OA機器分野、電子・電気機器分野、建材分野、農業資材分野、漁業資材分野など幅広い産業分野に有効に活用されるものである。特に過酷な条件下で長時間にわたり使用されるグレージング分野においてはより有効に活用される。従って、その奏する産業上の効果は格別なものである。

【符号の説明】

【0042】

1 一色目の熱可塑性樹脂よりなるシート状物

2 フィルム

3 二色目の熱可塑性樹脂よりなる成形部分

【技術分野】

【0001】

本発明は、熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂を該フィルム端部が挟持されるように形成することにより、フィルムの剥離を抑制させた二色成形品に関するものである。

【背景技術】

【0002】

従来、二色成形品に印刷デザイン、ハードコート、IR遮蔽等の機能を付与する為に、二色成形品を別工程の場所まで移動させ印刷やハードコートを行なう方法が行なわれていたが、コストアップや生産時間の長時間化につながっていた(例えば特許文献1参照)。

そこで、二色成形品に、予め印刷、ハードコート、IR遮蔽等の機能を持たせたフィルムを成形後に貼り付ける方法がとられたが、成形品を過酷な条件下で長期間にわたり使用する際や塗装する際にフィルムの剥離が生じるという問題があった。(例えば特許文献2参照)。

その為、長時間にわたり強固かつ確実に固定されているフィルムを含む二色成形品は未だ提供されていなかった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−359220号公報

【特許文献2】特開平9−183141号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

二色成形品を過酷な使用条件下で長期間にわたり使用する際や塗装する際に、貼り付けたフィルムの剥離が起こりにくいことを特徴とする二色成形品を提供することである。

【課題を解決するための手段】

【0005】

本発明者らは、鋭意検討を重ねた結果、熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂を該フィルム端部が挟持されるように形成することにより、過酷な使用条件下で長期間にわたり使用した際や塗装する際に、貼り付けたフィルムの剥離が起こりにくいことを究明し、本発明に至った。

【0006】

即ち、本発明は、以下の通りである。

1.熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されていることを特徴とする二色成形品。

2.上記フィルムの挟持幅が1mm以上であることを特徴とする上記1に記載の二色成形品。

3.上記フィルムが積層フィルムであることを特徴とする上記1〜2のいずれかに記載の二色成形品。

4.上記フィルムをインサート成形により上記シート状物に貼り合わせたことを特徴とする上記1〜3のいずれかに記載の二色成形品。

5.熱可塑性樹脂がポリカーボネート樹脂であることを特徴とする上記1〜4のいずれかに記載の二色成形品。

6.熱可塑性樹脂よりなるシート状物の表面および/または上記フィルム表面にハードコートを有する上記1〜5のいずれかに記載の二色成形品。

7.二色目の熱可塑性樹脂が、下記(i)〜(iii)よりなる樹脂組成物より形成されていることを特徴とする上記1〜6のいずれかに記載の二色成形品。

(i)ポリカーボネート樹脂(B−1)50〜90重量部

(ii)ポリエチレンテレフタレート樹脂(B−2)10〜50重量部

(iii)前記(B−1)および(B−2)の合計100重量部当り繊維状充填剤(B−3)0〜50重量部

8.グレージング用途であることを特徴とする上記1〜7のいずれかに記載の二色成形品。

【発明の効果】

【0007】

本発明の二色成形品は、熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂を該フィルム端部が挟持されるように形成することにより、過酷な使用条件下で長期間にわたり使用した際や塗装する際に、貼り付けたフィルムの剥離を抑制することが可能となった。そのため、その奏する工業的効果は格別である。

【図面の簡単な説明】

【0008】

【図1】熱可塑性樹脂よりなるシート状物よりも小さいサイズのフィルムを該シート状物に接着により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【図2】熱可塑性樹脂よりなるシート状物よりも小さいサイズのフィルムを該シート状物にインサート成形により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【図3】熱可塑性樹脂よりなるシート状物と同じサイズのフィルムを該シート状物に接着またはインサート成形により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【図4】熱可塑性樹脂よりなるシート状物よりも大きいサイズのフィルムを該シート状物に接着またはインサート成形により貼り合せて、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されている断面図である。

【発明を実施するための形態】

【0009】

以下、本発明を詳細に説明する。

(I)熱可塑性樹脂よりなるシート状物について

本発明に用いられる熱可塑性樹脂よりなるシート状物は、熱可塑性樹脂のシート状の成形体であって、1〜10mm、好ましくは2〜7mmの厚さを有しているのが好適である。上記熱可塑性樹脂は、各種の重合体または共重合体、およびこれらに各種の添加剤を配合した樹脂組成物を含む。本発明における熱可塑性樹脂としては、非晶性の樹脂が好ましいが、十分な透明性を確保できるものであれば結晶性の樹脂でも良い。かかる結晶性の樹脂としては、例えばポリエチレンナフタレート(PEN)樹脂、および結晶性を低下させた共重合ポリエステル樹脂などが例示される。非晶性の樹脂としては、ポリスチレン樹脂、ABS樹脂、AES樹脂、AS樹脂、メタクリル樹脂、ポリカーボネート樹脂、環状ポリオレフィン樹脂、変性PPE樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリアリレート樹脂、およびポリエーテルイミド樹脂などが例示される。これらの中でも輸送機に求められる高い強度を有する点でポリカーボネート樹脂が好ましく、特にビスフェノールA型ポリカーボネートが好ましい。

【0010】

ポリカーボネート樹脂は、ビスフェノールA型ポリカーボネート以外にも、他の二価フェノールを用いて重合された、高耐熱性または低吸水率の各種のポリカーボネート樹脂であってもよい。ポリカーボネート樹脂はいかなる製造方法によって製造されたものでもよく、界面重縮合の場合は通常一価フェノール類の末端停止剤が使用される。ポリカーボネート樹脂はまた3官能フェノール類を重合させた分岐ポリカーボネート樹脂であってもよく、更に脂肪族ジカルボン酸や芳香族ジカルボン酸、または二価の脂肪族または脂環族アルコールを共重合させた共重合ポリカーボネートであってもよい。ポリカーボネート樹脂の粘度平均分子量は13,000〜40,000の範囲であると、幅広い分野に適用可能となる。粘度平均分子量が20,000未満であると切削性に優れ、装飾用途や精密彫刻用途に好適となる。粘度平均分子量が20,000以上であると強度に優れ、輸送機の樹脂窓に好適となる。本発明の好適な用途である輸送機の樹脂窓においては、粘度平均分子量の下限はより好ましくは22,000、更に好ましくは23,000である。本発明の樹脂板は厚肉であるため、比較的高い分子量においても成形時の歪みは許容限度内となる。粘度平均分子量の上限は、汎用性の点からより好ましくは35,000、更に好ましくは30,000である。

【0011】

尚、かかる粘度平均分子量はポリカーボネート樹脂全体として満足すればよく、分子量の異なる2種以上の混合物によりかかる範囲を満足するものを含む。特に粘度平均分子量が50,000(より好ましくは80,000以上、更に好ましくは100,000以上)を超えるポリカーボネートの混合は、溶融時のエントロピー弾性を高くする点で有利な場合がある。例えば、本発明においてはジェッティングの抑制に効果がある。エントロピー弾性の向上による効果は、ポリカーボネートの分子量が高いほど顕著となるが、実用上該分子量の上限は200万、好ましくは30万、より好ましくは20万である。かかるポリカーボネート樹脂を0.5〜20重量%、好ましくは1〜10重量%配合すると、成形性を特に損なうことなく所定の効果が得られる。

【0012】

ポリカーボネート樹脂の粘度平均分子量(M)は塩化メチレン100mlにポリカーボネート樹脂0.7gを溶解した溶液から20℃で求めた比粘度(ηSP)を次式に挿入して求めたものである。ポリカーボネート樹脂の詳細については、例えば、特開2002−129003号公報に記載されている。

ηSP/c=[η]+0.45×[η]2c(但し[η]は極限粘度)

[η]=1.23×10−4M0.83

c=0.7

【0013】

他の二価フェノールを用いて重合された、高耐熱性または低吸水率の各種のポリカーボネート樹脂の具体例としては、下記のものが好適に例示される。

(1)該ポリカーボネートを構成する二価フェノール成分100モル%中、4,4’−(m−フェニレンジイソプロピリデン)ジフェノール(以下“BPM”と略称)成分が20〜80モル%(より好適には40〜75モル%、さらに好適には45〜65モル%)であり、かつ9,9−ビス(4−ヒドロキシ−3−メチルフェニル)フルオレン(以下“BCF”と略称)成分が20〜80モル%(より好適には25〜60モル%、さらに好適には35〜55モル%)である共重合ポリカーボネート。

(2)該ポリカーボネートを構成する二価フェノール成分100モル%中、ビスフェノールA成分が10〜95モル%(より好適には50〜90モル%、さらに好適には60〜85モル%)であり、かつBCF成分が5〜90モル%(より好適には10〜50モル%、さらに好適には15〜40モル%)である共重合ポリカーボネート。

(3)該ポリカーボネートを構成する二価フェノール成分100モル%中、BPM成分が20〜80モル%(より好適には40〜75モル%、さらに好適には45〜65モル%)であり、かつ1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン成分が20〜80モル%(より好適には25〜60モル%、さらに好適には35〜55モル%)である共重合ポリカーボネート。

【0014】

これらの特殊なポリカーボネートは、単独で用いてもよく、2種以上を適宜混合して使用してもよい。また、これらを汎用されているビスフェノールA型のポリカーボネートと混合して使用することもできる。

これらの特殊なポリカーボネートの製法及び特性については、例えば、特開平6−172508号公報、特開平8−27370号公報、特開2001−55435号公報及び特開2002−117580号公報等に詳しく記載されている。

【0015】

上記の熱可塑性樹脂は、上記の透明性を損なわない範囲において、従来公知の各種の添加剤を含有することができる。かかる添加剤としては、例えば、熱安定剤、酸化防止剤、紫外線吸収剤、光安定剤、着色剤、離型剤、摺動剤、赤外線吸収剤、光拡散剤、蛍光増白剤、帯電防止剤、難燃剤、難燃助剤、可塑剤、強化充填材、衝撃改質剤、光触媒系防汚剤、およびフォトクロミック剤等が例示される。尚、熱安定剤、酸化防止剤、紫外線吸収剤、光安定剤、着色剤、および離型剤などは、従来上記の熱可塑性樹脂における公知の適正量を配合できる。

【0016】

本発明に用いられる熱可塑性樹脂よりなるシート状物は、熱可塑性樹脂を各種の方法により成形して製造することができる。かかる製造方法としては、具体的には、射出成形、押出成形、圧縮成形、ブロー成形および回転成形などが例示されるが、特に射出成形が好ましい。またかかる成形体がさらに2次加工されたものであってもよい。即ち、該シート状物は、平面状だけでなく、湾曲したものも含む。さらにはかかるシート状物で構成される三次元形状物であってもよい。シート状物の厚みは必ずしも均一である必要はないが、ほぼ同じ厚さであることが実用的であり好ましい。

【0017】

(II)熱可塑性樹脂よりなるシート状物に貼り合せるフィルムについて

本発明で用いられるフィルムは、熱可塑性樹脂よりなるフィルムであり、二種類以上の複数の熱可塑性樹脂よりなる積層フィルムであってもよく、代表的なものとしては二種類の屈折率の異なる熱可塑性樹脂を交互に数十から数百層積層させた多層構造のフィルムなどがある。また、表面に機能層を積層していてもよく、機能層の代表的なものとしては耐擦傷性を有するハードコート層、図柄等が形成された印刷層などがある。

上記フィルムが積層フィルムである場合、積層フィルム間での剥離も生じやすいため、本発明を用いることで、フィルム間における剥離も抑制される。

【0018】

フィルムを形成する熱可塑性樹脂としては、ポリプロピレン系樹脂、ポリエチレン系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエステル系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリカーボネート系樹脂等が挙げられ、その中でもポリエステル系樹脂、特にポリエチレンナフタレート樹脂が好ましい。また、目的に応じて各種添加剤を添加することができる。

【0019】

上記フィルムの厚みは0.01mm〜2mmが好ましく、0.03mm〜1mmがより好ましく、0.1mm〜0.5mmがさらに好ましい。フィルムの厚みが0.01mmより厚くすることで成形時にしわになりづらく好ましく、2mmより薄くすることで形状追随性が損なわれにくいため好ましい。

上記フィルムのサイズは、熱可塑性樹脂よりなるシート状物よりも小さいことが好ましいが、熱可塑性樹脂よりなるシート状物と同じサイズまたは大きいサイズであっても、フィルム端部が二色目の樹脂で挟持することができれば問題ない。

【0020】

また、フィルム端部を二色目の樹脂で狭持する際の挟持幅は1mm以上であることが好ましく、3mm以上であることがより好ましい。1mm以上であると、上記フィルム端部がむき出しになっていないため、二色成形品を過酷な使用条件下で長期間にわたり使用した際や、塗装、加熱、変形させた際に、貼り付けたフィルム端部からの剥離が起こりにくいため好ましい。

上記フィルムは、枚葉にカットしてあってもよいし、ロール状に巻き取ったものでもよい。

【0021】

(III)二色目の熱可塑性樹脂について

二色目の熱可塑性樹脂としては、特に制限されず、任意の熱可塑性樹脂が使用できる。具体的には、例えば、ポリカーボネート樹脂;ポリエチレンテレフタレート樹脂、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート樹脂などの熱可塑性ポリエステル樹脂;ポリスチレン樹脂、高衝撃ポリスチレン樹脂(HIPS)、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、アクリロニトリル−スチレン−アクリルゴム共重合体(ASA樹脂)、アクリロニトリル−エチレンプロピレン系ゴム−スチレン共重合体(AES樹脂)等のスチレン系樹脂;ポリエチレン樹脂、ポリプロピレン樹脂等のポリオレフィン樹脂;ポリアミド樹脂;ポリイミド樹脂;ポリエーテル樹脂;ポリウレタン樹脂;ポリフェニレンエーテル樹脂;ポリフェニレンサルファイド樹脂;ポリスルホン樹脂;ポリメタクリレート樹脂などが挙げられ、これらは二種以上を併用してもよい。これらの中では、熱安定性、剛性、インサートフィルムとの密着性の点から、ポリカーボネート樹脂や熱可塑性ポリエステル樹脂が好ましく、中でも、ポリカーボネート樹脂を主材としたもの、特に熱可塑性ポリエステル樹脂との併用が好ましい。

【0022】

二色目の熱可塑性樹脂として、ポリカーボネート樹脂と熱可塑性ポリエステル樹脂とから成るポリマーアロイを使用する場合、両成分の合計量に対するポリカーボネート樹脂の割合は通常10〜90重量部であることが好ましく、50〜90重量部であることがより好ましい。

【0023】

二色目の熱可塑性樹脂として使用する熱可塑性ポリエステル樹脂の好適な具体例としては、ポリエチレンテレフタレート樹脂(PET)、ポリプロピレンテレフタレート樹脂(PPT)、ポリブチレンテレフタレート樹脂(PBT),ポリへキシレンテレフタレート樹脂、ポリエチレン−ナフタレート樹脂(PEN)、ポリブチレンナフタレート樹脂(PBN)、ポリ(1,4−シクロヘキサンジメチレンテレフタレート)樹脂(PCT)、ポリシクロヘキシルシクロヘキシレート(PCC)等が挙げられる。これらの中では、流動性と耐衝撃性の点から、ポリエチレンテレフタレート樹脂(PET)、ポリプロピレンテレフタレート樹脂(PPT)、ポリブチレンテレフタレート樹脂(PBT)が好ましく、ポリエチレンテレフタレート樹脂(PET)が最も好ましい。

【0024】

二色目の熱可塑性樹脂には、熱可塑性樹脂よりなるシート状物をより強固に拘束し、このシート状物の熱膨張に起因する変形を抑制する目的で繊維状充填材を配合することが好ましい。配合する場合は、二色目の樹脂100重量部に対し繊維状充填材を1〜50重量部配合することが好ましい。

【0025】

上記繊維状充填材は、そのL/D(繊維長/繊維径)が1を超え、好ましくは2以上である繊維状または針状の充填材であればよい。したがって人工的に製造されたもの、および天然鉱物の粉砕物などのいずれも含み、繊維径はほぼ均一であってもある分布を有するものであってもよい。またその断面形状などは特に限定されない。断面の形状は真円状の他に、楕円状、マユ型、三つ葉型などの真円以外の形状ものを使用してもよい。

【0026】

上記繊維状充填材の具体例としては、例えば、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、これらのミルドファイバー、並びにスラグ繊維、ロックウール、ワラストナイト、ゾノトライト、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、ボロンウイスカー、塩基性硫酸マグネシウムウイスカーなどを挙げることができる。さらにかかる繊維は、金属コートガラス繊維や金属コート炭素繊維などのように異種材料が表面を被覆したものであってもよい。これらの中でもガラス繊維、炭素繊維、およびこれらのミルドファイバーが強度の点で有利であり、特にガラス繊維およびそのミルドファイバーはポリカーボネート樹脂およびポリエチレンテレフタレート樹脂からなる樹脂マトリックスとのより強固な密着性が達成される点で有利である。

【0027】

(IV)ハードコートについて

本発明の二色成形品において、熱可塑性樹脂よりなるシート状物の表面および/または上記フィルム表面にハードコートをすることが好ましい。

本発明に用いるハードコート剤としては、シリコーン樹脂系ハードコート剤や有機樹脂系ハードコート剤などが例示される。シリコーン樹脂系ハードコート剤は、シロキサン結合をもった硬化樹脂層を形成するものであり、例えば、3官能シロキサン単位に相当する化合物(トリアルコキシシラン化合物など)を主成分とする化合物の部分加水分解縮合物、好ましくはさらに4官能シロキサン単位に相当する化合物(テトラアルコキシシラン化合物など)を含む部分加水分解縮合物、並びにさらにこれらにコロイダルシリカなどの金属酸化物微粒子を充填した部分加水分解縮合物などが挙げられる。シリコーン樹脂系ハードコート剤はさらに2官能性のシロキサン単位および1官能性のシロキサン単位を含んでよい。これらには縮合反応時に発生するアルコール(アルコキシシランの部分加水分解縮合物の場合)などが含まれるが、さらに必要に応じて任意の有機溶剤、水、あるいはこれらの混合物に溶解ないしは分散させてもよい。そのための有機溶剤としては、低級脂肪酸アルコール類、多価アルコールとそのエーテル、エステル類などが挙げられる。なお、ハードコート層には平滑な表面状態を得るため各種界面活性剤、例えば、シロキサン系、フッ化アルキル系界面活性剤などを添加してもよい。

【0028】

有機樹脂系ハードコート剤としては、例えば、メラミン樹脂、ウレタン樹脂、アルキド樹脂、アクリル樹脂または多官能アクリル樹脂などが挙げられる。ここで多官能アクリル樹脂としてはポリオールアクリレート、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、ホスファゼンアクリレートなどの樹脂が挙げられる。

【0029】

これらハードコート剤のうち長期間の耐久性に優れ、かつ表面硬度が比較的高いシリコーン樹脂系ハードコート剤、または処理が比較的簡便でかつ良好なハードコート層が形成される紫外線硬化型のアクリル樹脂または多官能アクリル樹脂が好ましい。特に少なくとも製品(窓構造体)において太陽光を受ける側の面はシリコーン樹脂系ハードコートがなされていることが好ましい。シリコーン樹脂系ハードコート剤はプライマー層とトップ層から構成されるいわゆる2コートタイプ、並びに一層のみから形成されるいわゆる1コートタイプのいずれも選択できる。

【0030】

かかるプライマー層(第1層)を形成する樹脂としては、各種ブロックイソシアネート成分およびポリオール成分からなるウレタン樹脂、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、メラミン樹脂、アミノ樹脂、およびポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、ホスファゼンアクリレート、メラミンアクリレート、アミノアクリレートなどの各種多官能アクリル樹脂を挙げることができ、これらは単独でも2種以上を併用して使用することもできる。これらの中でも好ましくはアクリル樹脂、多官能アクリル樹脂が50重量%、より好ましくは60重量%以上含有するものを挙げることができ、特にアクリル樹脂およびウレタンアクリレートからなるものが好ましい。これらは未反応状態のものを塗布後所定の反応をさせて硬化樹脂とすること、並びに反応後の樹脂を直接塗布し硬化樹脂層を形成することのいずれも適用可能である。後者は通常樹脂を溶媒に溶解し溶液とした後、塗布されその後溶媒が除去される。また前者の場合も溶媒を使用することが一般的である。

【0031】

さらに、ハードコート層を形成する樹脂には、光安定剤や紫外線吸収剤、並びに触媒、熱・光重合開始剤、重合禁止剤、消泡剤、レベリング剤、増粘剤、沈殿防止剤、垂れ防止剤、難燃剤、有機・無機顔料・染料の各種添加剤および添加助剤を含むことができる。

コート方法としては、バーコート法、ディップコート法、フローコート法、スプレーコート法、スピンコート法、ローラーコート法等の方法を、塗装される基材となる成形体の形状に応じて適宜選択することができる。

【0032】

(V)フィルムを含む二色成形品の製造方法について

本発明のフィルムを含む二色成形品は、熱可塑性樹脂(一色目)よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の樹脂が該フィルム端部を挟持するように形成する。上記フィルムは、上記シート状物に接着剤を用いて接着しても、予め接着層を有するフィルムをインサート成形に貼り合せても良い。フィルムを含む二色成形品の断面図を図1〜4に示した。

本発明においては、上記フィルムをインサート成形により上記シート状物に貼り合わせると異物が付着しづらく、また上記シート状物が曲面を有するものであっても皺が入りづらいため好ましい。

【0033】

上記フィルムをインサート成形により上記シート状物に貼り合わせる二色成形品の製造方法について説明する。

かかる製造方法においては、一色目の熱可塑性樹脂の成形射出路と二色目の樹脂の成形射出路を有するコア型と、インサートフィルムが配置される一色目の熱可塑性樹脂成形用のキャビティ型(以下第一キャビティ型と称する)と、インサートフィルムが配置されない二色目の熱可塑性樹脂成形用のキャビティ型(以下第二キャビティと称する)を備えた二色フィルムインサート成形装置を用いる。

【0034】

具体的な製造方法としては、下記の(a)〜(f)の工程を含む。

(a)第一キャビティ型にインサートフィルムを配置する工程(工程(a))

(b)第一キャビティ型とコア型とを型閉めして、第一キャビティ型内に一色目の熱可塑性樹脂を射出して、インサートフィルムを含む熱可塑性樹脂よりなるシート状物を成形する工程(工程(b))

(c)第一キャビティ型とコア型とを型開きして、インサートフィルムを含む一色目の熱可塑性樹脂よりなるシート状物を第一キャビティ型から分離させる工程(工程(c))

(d)インサートフィルムを含む一色目の熱可塑性樹脂よりなるシート状物が密着したままのコア型を、第二キャビティ型まで移動させる工程、またはインサートフィルムを含む一色目の熱可塑性樹脂の成形樹脂部が密着したままのコア型まで、第二キャビティ型を移動させる工程(工程(d))

(e)第二キャビティ型とコア型とを型閉めして、第二キャビティ型内に一色目の熱可塑性樹脂よりなるシート状物の周囲面にインサート成形により貼り付けられたフィルム端部を挟持するように二色目の熱可塑性樹脂を射出成形する工程(工程(e))

(f)第二キャビティ型とコア型とを型開きして、インサートフィルムを含む二色成形品を取り出す工程((工程(f))

また、必要に応じて工程(f)の後に、熱可塑性樹脂よりなるシート状物の表面および/またはインサート成形により貼り付けたフィルム表面にハードコートをする工程(工程(g))を含むことができる。

本発明において、二色成形品とは、二度の射出成形工程を経て得られた成形品である。この際用いられる熱可塑性樹脂は同色、同じ組成の樹脂でもよい。

【実施例】

【0035】

以下実施例により本発明を詳細に説明するが、本発明はこれに限定されるものではない。

【0036】

(i)フィルムを含む二色成形品の製造方法

一色目用成形樹脂射出路と二色目用成形樹脂射出路を有するコア型と、フィルムが配置される一色目成形用キャビティ型(以下第一キャビティ型と称する)と、フィルムが配置されない二色目成形用キャビティ型(以下第二キャビティ型と称する)とを備え、キャビティ型が油圧装置にてスライド移動する金型を用いて成形を行った。

まず、フィルムを貼りあわせた一色目の熱可塑性樹脂よりなるシート状物を成形するために、フィルムを真空等で第一キャビティ型の中央に固定し、第一キャビティ型とコア型とを型閉めして、第一キャビティ型内に120℃で5時間循環型熱風乾燥機にて乾燥した一色目の熱可塑性樹脂を二色成形可能な成形機(日精樹脂工業(株)製FN8000−36ATN)を用いてシリンダ温度280℃、金型温度80℃、充填時間約4秒で一色目成形樹脂部を成形した。50秒の冷却後、第一キャビティ型とコア型とを型開きして、フィルムが貼り合わされた一色目の熱可塑性樹脂よりなるシート状物を第一キャビティ型から分離させた。次に、フィルムが貼り合わされた一色目の熱可塑性樹脂よりなるシート状物が密着したままのコア型に、第二キャビティ型をスライド移動させ、第二キャビティ型とコア型とを型閉めして、第二キャビティ内に120℃で5時間循環型熱風乾燥機にて乾燥した二色目の熱可塑性樹脂を表1に記載した狭持幅となるように射出成形した。(表1における(A−1)の樹脂はシリンダ温度280℃、金型温度80℃、充填時間約3秒、(A−2)の樹脂はシリンダ温度280℃、金型温度80℃、充填時間約3秒で二色目の熱可塑性樹脂を射出成形した)。その後、第二キャビティ型とコア型とを型開きして、図2に示すような二色成形品を得た。

【0037】

(ii)フィルムを含む二色成形品の評価

(ii−1)環境サイクルテスト

二色成形品を(1)80℃で相対湿度80%の環境下に4時間、(2)25℃で相対湿度50%の環境下に1時間、(3)−15℃の環境下に4時間、および(4)25℃で相対湿度50%の環境下に1時間、連続して保管するサイクルを1サイクルとして、かかるサイクルを30回繰り返した後、成形品の外観を評価した。

○:環境サイクル試験後に外観変化はなく異常がないもの

△:環境サイクル試験後に外観変化がありフィルムが一部剥離したもの

×:環境サイクル試験後に外観変化がありフィルムの剥離が発生したもの

(ii−2)耐薬品性試験

メチルイソブチルケトン20%とn−ブチルアルコール80%の混合液に二色成形品を10分間浸漬させた後、混合液から取り出し薬液をふき取り、成形品の外観を評価した。

○:浸漬前後で外観に変化はなく異常がないもの

×:浸漬前後で外観に変化がありフィルムの剥離が発生したもの

【0038】

(iii)ハードコート剤の調製および塗布

(なお、以下“部”は特に断りのない限り“重量部”を示す)

(iii−1)アクリル共重合体の製造(EMA−HEMAの製造)

還流冷却器および撹拌装置を備え、窒素置換したフラスコ中にエチルメタクリレート(以下EMAと略称する)97部、2−ヒドロキシエチルメタクリレート(以下HEMAと略称する)19.5部、アゾビスイソブチロニトリル(以下AIBNと略称する)0.18部および1,2−ジメトキシエタン200部を添加混合し、溶解させた。次いで、窒素気流中70℃で6時間攪拌下に反応させた。得られた反応液をn−ヘキサンに添加して再沈精製し、EMA/HEMAの組成比85/15(モル比)のコポリマー100部を得た。該コポリマーの水酸基価は72.1mgKOH/g、重量平均分子量はGPCの測定(カラム;Shodex GPCA−804、溶離液;THF)から標準ポリスチレン換算で80,000であった。以下、かかるアクリルコポリマーを“EMA−HEMA(I)”と称する。

(iii−2)第1層用塗料組成物の調製(HC1の調製)

前記EMA−HEMA5.8部および2−(4,6ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール2.5部をメチルエチルケトン40部、メチルイソブチルケトン20部、および2−メチル−2−プロパノール25部からなる混合溶媒に溶解し、次いでこの溶液に前記EMA−HEMAのヒドロキシ基1当量に対してイソシアネート基が1.2当量となるようにタケネートXB−72−H6(三井武田ケミカル製ポリイソシアネート化合物前駆体)4.0部、APZ−6633(日本ユニカー製シランカップリング剤)0.1部を添加し、25℃で5分間攪拌して第1層用塗料組成物“HC1”を調製した。

(iii−3)第2層用塗料組成物の調製(HC2の調製)

水分散型コロイダルシリカ分散液(日産化学工業(株)製 スノーテックス30固形分濃度30重量%)100部に蒸留水12部、酢酸20部を加えて攪拌し、この分散液に氷水浴で冷却下メチルトリメトキシシラン134部を加えた。この混合液を25℃で1時間攪拌して得られた反応液に、硬化触媒として酢酸ナトリウム1部を加えイソプロパノール200部で希釈してオルガノシロキサン樹脂組成物“HC2”を調製した。

(iii−4)ハードコート剤の塗布および評価

上記で製造された二色成形品を、120℃2時間クリーンオーブン中でアニール処理を行った。その後上記で調整されたHC1を、枠材のない側の透明部材表面にはフローコート法によって、一方枠材のある側の透明部材表面にははけ塗りによって、厚み約4μmで両面塗布し、25℃で20分間静置後、120℃1時間熱風循環オーブン中で熱硬化させた。次いで該成形品の被膜表面上にHC−2をHC−1と同様の方法で、厚み約6μmで両面塗布し、25℃で20分間静置後、120℃2時間熱風循環オーブン中で熱硬化させ、成形品の外観を評価した。

○:ハードコート剤の塗布後に外観変化はなく異常がないもの

×:ハードコート剤の塗布後に外観変化がありフィルムの剥離が発生したもの

【0039】

(実施例1〜5 比較例1〜3)

表1に記載した樹脂、フィルム、狭持幅で、上記方法にて二色成形品を成形し、評価およびハードコート塗布を行なった。評価結果を表1に示す。

(I)熱可塑性樹脂(一色目の樹脂)

PC−1:芳香族ポリカーボネート樹脂パウダー(帝人化成(株)製:パンライトL−1250WP、粘度平均分子量23,800)

(II)二色目の樹脂の製造方法

A−1:下記a成分、b成分を120℃で5時間循環型熱風乾燥機により乾燥し、a成分79重量部、b成分21重量部、a成分とb成分の合計100重量部に対してST−1を0.08重量部、ST−2を0.02重量部、CBMを1重量部の配合割合で、櫛歯付きのタンブラーで均一に混合した。なお、ST−1およびST−2は両者の合計が10重量%となるようa成分とスーパーミキサーで均一に混合したマスター剤としてタンブラーに混合された。タンブラーによる混合物は径30mmφのベント式二軸押出機((株)日本製鋼所TEX30XSST)を使用しスクリュー根元の第1投入口から計量器((株)クボタ製CWF)上に設けられた攪拌羽根式の供給機から供給した。一方c成分は同じく計量器上に設けられた振動式の供給機を用いてa成分とb成分の合計100重量部に対して5重量部となるようサイドフィーダーに供給され、かかるフィーダーを通して押出機へ供給された。シリンダおよびダイス共に温度280℃にて押出を行い、スクリュー回転数180rpm、吐出量18kg/時、ベント吸引度10,000Paでストランドを製造し、次いでペレタイザーでペレット化した。

(a成分)芳香族ポリカーボネート樹脂パウダー(帝人化成(株)製:パンライトL−1225WX、粘度平均分子量19,700)

(b成分)ポリエチレンテレフタレート樹脂(帝人(株)製:TR−8580)

(c成分)エポキシ樹脂を主成分とし、ポリウレタンを含有する集束剤により集束処理されたガラスチョップドストランド(日東紡績(株)製:CS 3PE 944、繊維径13μm)

(その他)ST−1:ジステアリルペンタエリスリトールジホスファイト(旭電化工業(株)製:アデカスタブPEP−8)

ST−2:トリメチルホスフェート(大八化学工業(株)製:TMP)

CBM:ジヒドロキシ成分がビスフェノールAであるポリカーボネート樹脂(粘度平均分子量15,000)および三菱化学(株)製 カーボンブラック970#を重量比で60:40にて溶融混合したマスターペレット

A−2:芳香族ポリカーボネート樹脂パウダー(帝人化成(株)製:パンライトL−1250WP、粘度平均分子量23,800)

(III)熱可塑性樹脂よりなるシート状物に張り合わせるフィルム

B−1:積層フィルム(住友スリーエム(株)製:NANO90S 厚み76μm)

B−2:単層フィルム(帝人デュポンフィルム(株)製:テフレックス 厚み50μm)

【0040】

【表1】

【産業上の利用可能性】

【0041】

本発明の二色成形品は、過酷な使用条件下で長期間にわたり使用する際や塗装する際に、貼り付けたフィルムの剥離が起こりにくい。従って、自動車分野、OA機器分野、電子・電気機器分野、建材分野、農業資材分野、漁業資材分野など幅広い産業分野に有効に活用されるものである。特に過酷な条件下で長時間にわたり使用されるグレージング分野においてはより有効に活用される。従って、その奏する産業上の効果は格別なものである。

【符号の説明】

【0042】

1 一色目の熱可塑性樹脂よりなるシート状物

2 フィルム

3 二色目の熱可塑性樹脂よりなる成形部分

【特許請求の範囲】

【請求項1】

熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されていることを特徴とする二色成形品。

【請求項2】

上記フィルムの挟持幅が1mm以上であることを特徴とする請求項1に記載の二色成形品。

【請求項3】

上記フィルムが積層フィルムであることを特徴とする請求項1〜2のいずれかに記載の二色成形品。

【請求項4】

上記フィルムをインサート成形により上記シート状物に貼り合わせたことを特徴とする請求項1〜3のいずれかに記載の二色成形品。

【請求項5】

熱可塑性樹脂がポリカーボネート樹脂であることを特徴とする請求項1〜4のいずれかに記載の二色成形品。

【請求項6】

熱可塑性樹脂よりなるシート状物の表面および/または上記フィルム表面にハードコートを有する請求項1〜5のいずれかに記載の二色成形品。

【請求項7】

二色目の熱可塑性樹脂が、下記(i)〜(iii)よりなる樹脂組成物より形成されていることを特徴とする請求項1〜6のいずれかに記載の二色成形品。

(i)ポリカーボネート樹脂(B−1)50〜90重量部

(ii)ポリエチレンテレフタレート樹脂(B−2)10〜50重量部

(iii)前記(B−1)および(B−2)の合計100重量部当り繊維状充填剤(B−3)0〜50重量部

【請求項8】

グレージング用途であることを特徴とする請求項1〜7のいずれかに記載の二色成形品。

【請求項1】

熱可塑性樹脂よりなるシート状物にフィルムを貼り合せ、該シート状物の周囲面に二色目の熱可塑性樹脂が該フィルム端部を挟持するように形成されていることを特徴とする二色成形品。

【請求項2】

上記フィルムの挟持幅が1mm以上であることを特徴とする請求項1に記載の二色成形品。

【請求項3】

上記フィルムが積層フィルムであることを特徴とする請求項1〜2のいずれかに記載の二色成形品。

【請求項4】

上記フィルムをインサート成形により上記シート状物に貼り合わせたことを特徴とする請求項1〜3のいずれかに記載の二色成形品。

【請求項5】

熱可塑性樹脂がポリカーボネート樹脂であることを特徴とする請求項1〜4のいずれかに記載の二色成形品。

【請求項6】

熱可塑性樹脂よりなるシート状物の表面および/または上記フィルム表面にハードコートを有する請求項1〜5のいずれかに記載の二色成形品。

【請求項7】

二色目の熱可塑性樹脂が、下記(i)〜(iii)よりなる樹脂組成物より形成されていることを特徴とする請求項1〜6のいずれかに記載の二色成形品。

(i)ポリカーボネート樹脂(B−1)50〜90重量部

(ii)ポリエチレンテレフタレート樹脂(B−2)10〜50重量部

(iii)前記(B−1)および(B−2)の合計100重量部当り繊維状充填剤(B−3)0〜50重量部

【請求項8】

グレージング用途であることを特徴とする請求項1〜7のいずれかに記載の二色成形品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−52649(P2013−52649A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193979(P2011−193979)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000215888)帝人化成株式会社 (504)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000215888)帝人化成株式会社 (504)

【Fターム(参考)】

[ Back to top ]