二芯リボン電線の製造方法及び二芯リボン電線

【課題】各線の識別が容易なハロゲンフリーの二芯リボン電線を均一な形状で安定的に製造することが可能な二芯リボン電線の製造方法及び二芯リボン電線を提供する。

【解決手段】二つの円筒状孔部71が直方体状の連結部22を介して繋がった形状の押出孔62aへ二本の導体15を挿通させて移動させ、樹脂流路51にハロゲンフリーの第一樹脂R1を供給して周方向の全範囲にわたって第一樹脂R1を行き渡らせ、樹脂流路51に第一樹脂R1と異なる色のハロゲンフリーの第二樹脂R2を押出孔62aの一方の円筒状孔部71に供給してそこを通過する導体15の周囲を覆う第一樹脂R1に積層させ、他方の円筒状孔部71には第一樹脂R1のみを供給してそこを通過する導体15は第一樹脂R1のみで覆い、第一樹脂R1をクロスヘッド32内で導体15にそれぞれ接触させて押出孔62aから押し出す。

【解決手段】二つの円筒状孔部71が直方体状の連結部22を介して繋がった形状の押出孔62aへ二本の導体15を挿通させて移動させ、樹脂流路51にハロゲンフリーの第一樹脂R1を供給して周方向の全範囲にわたって第一樹脂R1を行き渡らせ、樹脂流路51に第一樹脂R1と異なる色のハロゲンフリーの第二樹脂R2を押出孔62aの一方の円筒状孔部71に供給してそこを通過する導体15の周囲を覆う第一樹脂R1に積層させ、他方の円筒状孔部71には第一樹脂R1のみを供給してそこを通過する導体15は第一樹脂R1のみで覆い、第一樹脂R1をクロスヘッド32内で導体15にそれぞれ接触させて押出孔62aから押し出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二本の導体を樹脂で被覆して一体化させた二芯リボン電線の製造方法及び二芯リボン電線に関する。

【背景技術】

【0002】

導体の周囲を樹脂で被覆した電線を製造する技術として、共通のクロスヘッド本体内に独立した複数のダイス・ポイントユニットが組込まれたクロスヘッドを有し、前記クロスヘッドには前記各ダイス・ポイントユニットの絶縁層押出路に対してそれぞれ絶縁被覆材を供給する絶縁層押出機と、いずれかの前記ダイス・ポイントユニットの着色層押出路に対して着色被覆材を供給する着色層押出機とが接続されている製造装置を用いることが知られている(例えば、特許文献1参照)。

また、電線種別等を識別するために、被覆部表面に種々の色彩が施された電線を製造する技術も知られている(例えば、特許文献2参照)。

【0003】

また、両側の心線の間に介在心線を介在させて同時に押出して連接・一体化してなり、かつ両側心線と介在心線の押出成形材料が異なる平形電線を製造する技術として、両側の心線を構成するポイントと、ポイントとの間に押出し成形材料aの流路αを形成し、かつ押出成形材料bの流路βを内包し、両側心線の間に介在心線を介在させて融着一体化する成形孔を有するダイスとを備え、流路αと流路βとが基本的に分離され、押出成形材料aと押出成形材料bとが混ざり合うことがないようにすることも知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭61−34653号公報

【特許文献2】特開2001−135175号公報

【特許文献3】特開2003−157734号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、複数の電線が並列されて一体化されたリボン電線においても、その電線部分の識別を容易にする要求がある。

しかし、上記の特許文献1,2では、電線の外被に着色して電線種別等の識別を行うことができるが、何れも単線の電線を製造するものであり、二本の電線が並列に一体化されたリボン電線を製造することはできない。

【0006】

この場合、特許文献3における介在心線に異なる樹脂を引き落として被覆させる技術を応用し、一方側の電線部分に、色の異なる樹脂を引き落とし方式によって被覆させて色違いとしたリボン電線を製造することも考えられる。しかし、引き落とし方式による樹脂の被覆は、外径の制御が難しく、それぞれの電線部分の外径を安定的に均一化させて二芯リボン電線を製造することは困難である。このようにして製造された二芯リボン電線では、外径が不均一であることより、外径不良となったり絶縁性等にばらつきが生じて信頼性の低下を招いてしまう。

特に、環境負荷を考慮して用いられているハロゲンフリーの樹脂は、粘性が高く、流動性が低いため、ハロゲンフリーの樹脂を導体に押出被覆する場合に外径制御が困難であることがある。

【0007】

本発明の目的は、各線の識別が容易なハロゲンフリーの二芯リボン電線を均一な形状で安定的に製造することが可能な二芯リボン電線の製造方法及び二芯リボン電線を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決することのできる本発明の二芯リボン電線の製造方法は、並列させた二本の導体に樹脂を押出被覆して二芯リボン電線を製造する方法であって、

二本の導体が並列に通されて下流側から上流側へ向かって移動される押出孔を有するダイスと、前記ダイスに先端が入れられるポイントと、ポイントの周囲に配置されるスリーブからなるクロスヘッドを用い、

前記ダイスの押出孔は、二つの円筒状孔部が直方体状の連結部を介して繋がった形状であり、前記二つの円筒状孔部の径が等しく、

前記ポイントは前記ダイスに入れられる先端に向けて径が小さくなり、

前記ポイントと前記ダイスの間に樹脂流路となる円環状の隙間があり、前記隙間は前記ダイスの押出孔に繋がり、

前記押出孔へ二本の導体を挿通させて移動させ、

前記樹脂流路にハロゲンを含まない第一樹脂を供給して周方向の全範囲にわたって前記第一樹脂を行き渡らせ、

前記樹脂流路に前記第一樹脂と異なる色のハロゲンを含まない第二樹脂を前記押出孔の一方の円筒状孔部に供給してそこを通過する導体の周囲を覆う前記第一樹脂に積層させ、

他方の円筒状孔部には前記第一樹脂のみを供給してそこを通過する導体は前記第一樹脂のみで覆い、前記第一樹脂を前記クロスヘッド内で前記導体にそれぞれ接触させて前記押出孔から押し出すことを特徴とする。

【0009】

本発明の二芯リボン電線の製造方法において、前記樹脂流路への前記第二樹脂の供給範囲を、二芯リボン電線における全周の40%以上50%以下とすることが好ましい。

【0010】

本発明の二芯リボン電線は、並列された二本の導体に樹脂が押出被覆されてなる二芯リボン電線であって、

それぞれの前記導体がハロゲンを含まない第一樹脂によって被覆されて長手方向に沿って互いに連結され、一方の導体側の前記第一樹脂の周囲に、前記第一樹脂と異なる色のハロゲンを含まない第二樹脂が被覆され、前記一方の導体を覆う前記第一樹脂の厚さと他方の導体を覆う前記第一樹脂および前記第二樹脂の合計の厚さとが等しいことを特徴とする。

【発明の効果】

【0011】

本発明の二芯リボン電線の製造方法によれば、色によって各線の識別が容易なハロゲンフリーの二芯リボン電線を容易に製造することができる。樹脂流路の周方向の全範囲に行き渡らせた第一樹脂の外周側に、一方の導体の周囲を覆う範囲で異なる色の第二樹脂を積層させる。クロスヘッド内で導体に樹脂を接触させて押出孔から押し出す充実押出方式で導体に樹脂を被覆するので、引き落とし方式で樹脂を被覆させる場合(特許文献3)と比較して、各線の形状を安定的に均一な状態とすることができる。したがって、外径と絶縁性が長さ方向に安定した信頼性の高い二芯リボン電線を製造することができる。

そして、この二芯リボン電線によれば、ハロゲンフリーの樹脂により導体が被覆されているので、火災時や焼却処理時に、ハロゲン化水素等の有害ガスやダイオキシン等の有害物質の生成のない、環境負荷の少ない電線とすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る二芯リボン電線の実施形態例を示す斜視図である。

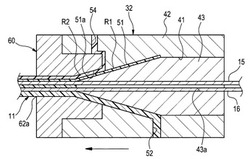

【図2】本発明に係る二芯リボン電線の製造方法に用いられる押出成形機の断面図である。

【図3】図2のクロスヘッドの樹脂流路を示す図である。

【図4】本発明で使用するダイスの先端部分の斜視図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る二芯リボン電線の製造方法及び二芯リボン電線の実施の形態の例を、図面を参照して説明する。

図1に示すように、本実施形態に係る二芯リボン電線11は、二つの電線部12,13を備えている。これらの電線部12,13は、中心に導体15,16を備えており、それぞれの電線部12,13の導体15,16が互いに平行に配列されている。

【0014】

導体15,16は、例えば、7本の素線を撚り合わせた錫メッキ軟銅線等であり、AWG(American Wire Gauge)の規格によるAWG28からAWG32程度の外径を有している。本例では、外径0.127mmの7本の錫メッキ軟銅線を撚り合わせたAWG28(外径約0.3mm)の導体15,16が用いられている。

【0015】

電線部12,13は、導体15,16の周囲を絶縁樹脂からなる外被12a,13aで覆った構造を有しており、それぞれ断面円形に形成されている。これらの電線部12,13同士は、その外被12a,13aから続く直方体状の連結部22によって連結されている。連結部は二芯リボン電線11の長さ方向にわたって形成されている。

【0016】

電線部12,13の外被12a,13aは、その厚さが0.1mmから0.27mm程度とされ、30Vから300Vの絶縁性を有している。本例では、外被12a,13aの厚さが約0.27mmである。これにより、二芯リボン電線11は、その短径d1が0.84mmであり、長径d2が1.78mmであり、定格電圧300Vとなっている。なお、定格温度は、105℃である。

【0017】

電線部12,13を連結する連結部22は、電線部12,13同士の間隔となる幅寸法が、電線部12,13の外径の1/10から1/7程度で形成されている。本例では、約0.1mmである。

【0018】

一方の電線部12の外被12aは、第一樹脂R1と、この第一樹脂R1の周囲を覆う第二樹脂R2とから構成された複数層構造とされている。これに対して、他方の電線部13の外被13aは、第一樹脂R1だけで構成されている。また、電線部12,13同士を連結する連結部22は、第一樹脂R1で構成されている。

【0019】

上記の二芯リボン電線11の外被12a,13aを構成する第一樹脂R1及び第二樹脂R2は、同一樹脂材料であり、例えば、ポリオレフィン系のハロゲンを含まない(ハロゲンフリー)樹脂が用いられている。なお、電線部12の外被12aの最外層を構成する第二樹脂R2は、第一樹脂R1と同一樹脂材料から形成されているが、別の色に着色されている。例えば、第一樹脂R1が白色の場合、第二樹脂R2は赤色とされている。これにより、この二芯リボン電線11の外観は、一方の電線部12が赤色とされ、他方の電線部13が白色とされ、それぞれの電線部12,13が色分けされて識別が容易である。第二樹脂R2が連結部22まで覆ってもよい。

【0020】

次に、上記の二芯リボン電線11を製造する方法について、押出成形機の構成とともに説明する。

図2に示すように、上記の二芯リボン電線11を製造する押出成形機は、クロスヘッド32を備えている。

【0021】

クロスヘッド32は、スリーブ孔41を有するすり鉢状のスリーブ42を備えており、このスリーブ42のスリーブ孔41には、後方側から先細り形状のポイント43が挿入されている。このポイント43には、その中心に、挿通孔43aが形成されており、この挿通孔43aには、二本の導体15,16が互いに平行に挿通されてクロスヘッド32の後端側から先端側(図2中矢印方向)へ移動されるようになっている。

【0022】

ポイント43とスリーブ孔41との間には、図2及び図3に示すように、ポイント43の軸方向に沿って前方側に、樹脂流路51が形成されている。この樹脂流路51は、ポイント43の外周面に沿って形成され、これにより、下流側へ向かって次第に窄まる形状とされている。

【0023】

この樹脂流路51の後端側には、スリーブ42に形成された連通路52が連通されており、この連通路52には、シリンダ(図示省略)から溶融状態の第一樹脂R1が供給される。そして、この連通路52に供給された第一樹脂R1は、樹脂流路51へ送り出され、樹脂流路51の全周にわたって行き渡り、クロスヘッド32の先端側(図2の矢印の向き)へ押し出される。

【0024】

スリーブ42の先端側には、ダイス60が連結されている。ダイスの後端(図2の右側)にはポイント43が入れられている。この部分のダイス60はポイント43との間に一定の間隔の隙間ができるようにポイント43の外周に合わせた形状の孔51aが開けられている。

【0025】

ダイス60の孔51aの後端側には、スリーブ42とダイス60との間及びスリーブ42に形成された連通路54が連通されており、この連通路54には、シリンダから溶融状態の第二樹脂R2が供給される。そして、この連通路54に供給された第二樹脂R2は、孔51aへ送り出され、第一樹脂R1の外周側に積層される。連通路54からダイス60の孔51aに繋がる部分は、連通路54から供給された第二樹脂R2がポイント43の周囲に略半周分回るように(図3参照)ポイント43の周方向に延びて形成されている。連通路54がポイント43の周方向に延びる範囲は、樹脂流路51の全周に対して40%以上50%以下の範囲になるよう設定されている。これにより連通路54から樹脂流路51に供給された第二樹脂R2は一方の導体15の全周を覆う範囲で第一樹脂R1に積層される。

【0026】

第一樹脂R1を供給するシリンダと第二樹脂R2を供給するシリンダは別々に設けられているが、それぞれ同様の構成である。各シリンダは、加熱シリンダとスクリュとを備えており、スクリュを回転させて加熱シリンダ内の圧力を高め、第一樹脂R1または第二樹脂R2を加圧して溶融させ、溶融した第一樹脂R1または第二樹脂R2を、クロスヘッド32の連通路52または連通路54へ送り出す。

【0027】

図4に示すように、ダイス60の先端部分(出口側となる部分)には、成形された二芯リボン電線11が押し出される押出孔62aが形成されている。この押出孔62aは、導体15,16が挿通される一対の同一内径を有する円筒状孔部71と、これらの円筒状孔部71の間を連通させる直方体状の連通孔部72とを有し、断面がメガネ状に形成されている。

【0028】

押出孔62aの中心線とポイント43の挿通孔43aの中心線が一致し、挿通孔43aから導き出された二本の導体15,16は二つの円筒状孔部71の中心を通り、それぞれ第一樹脂R1及び第二樹脂R2、第一樹脂R1が被覆されて押出孔62aから押し出される。

【0029】

上記構成のクロスヘッド32によって二芯リボン電線11を製造する場合には、導体供給リール(図示省略)から送り出される平行に並列された二本の導体15,16を挿通孔43a及び押出孔62aに通し、クロスヘッド32の前方側の巻取りリール(図示省略)で巻き取る。

【0030】

この状態において、連通路52を介して樹脂流路51へ白色の第一樹脂R1を供給し、周方向の全範囲にわたって第一樹脂R1を行き渡らせる。

【0031】

また、連通路54を介して樹脂流路51へ第二樹脂R2を供給し、樹脂流路51の半分に第一樹脂R1と異なる赤色の第二樹脂R2を供給する。この第二樹脂R2は一方の円筒状穴部71に供給されて、一方の導体15の周囲を覆う範囲で第二樹脂R2が第一樹脂R1の外周側に積層される。供給する第一樹脂R1及び第二樹脂R2としては、ポリオレフィン系のハロゲンフリー樹脂を用いる。

【0032】

そして、第二樹脂R2が積層された第一樹脂R1をクロスヘッド32内で導体15,16に接触させてダイス60の押出孔62aから押し出す。

これにより、平行に並列された導体15,16の外周が外被12a,13aで被覆され、かつ連結部22で連結された二本の電線部12,13を有し、それぞれの電線部12,13が色分けされたハロゲンフリーの二芯リボン電線11が得られる。

【0033】

このように、本実施形態に係る二芯リボン電線の製造方法によれば、色によって各電線部12,13の識別が容易なハロゲンフリーの二芯リボン電線11を容易に製造することができる。本発明の製造方法は充実押出方式であるので、引き落とし方式で第二樹脂R2を被覆させる場合と比較して、各電線部12,13の外径を安定的に均一な状態とすることができる。したがって、外径と絶縁性が長さ方向に安定した信頼性の高い二芯リボン電線11を製造することができる。

【0034】

ところで、第一樹脂R1及び第二樹脂R2を別々に押出被覆すると、それぞれの導体ごとに被覆径の制御が必要となり、押出機の制御が複雑困難となる。また、二つの押出機のバランスによって連結部に形状が長さ方向に不安定になってしまう。

第二樹脂を第一樹脂に積層する場合でも、ダイス内で第一樹脂を被覆した後に続いて第二樹脂をその上に被覆する方式とするとダイスが二段構造になる。そして第一樹脂の被覆の部分のダイス内径が小さくなるので樹脂の圧力が高まる。ハロゲンフリー(非ハロゲン)樹脂は、主な樹脂成分であるポリオレフィンに対して金属水酸化物難燃剤の重量が1.8倍と多く、ポリオレフィン系樹脂(例えば、エチレン酢酸ビニル共重合体(EVA)樹脂)が粘性が高い材料であることとあいまって粘性が高く流動性が低い。したがって、この方式ではハロゲンフリー樹脂である第一樹脂の押出性が悪く押出時に断線が生じたり、設備停止となるおそれがある。また、押出機のスクリュの回転数が制限され、製造時における線速が上がらず生産性が低い。

【0035】

これに対して、本実施形態では、第一樹脂R1に第二樹脂R2を積層させた状態で押出孔62aに樹脂を供給して導体15,16に被覆するので、粘性の高いハロゲンフリーの樹脂を用いたとしても、押出成形機の内部での樹脂の押出圧力を小さくすることができる。これにより、押出時における断線や設備停止を防止できる。また、第一樹脂R1の外径制御だけで電線部12,13の外径等の形状を安定させることができ、導体15の偏心等の不具合も極力抑え、信頼性の高い二芯リボン電線11を製造することができる。

【0036】

なお、上記の実施形態では、白色の第一樹脂R1及び赤色の第二樹脂R2を用いることにより、一方の電線部12を赤色とし他方の電線部13を白色としたが、電線部12,13を色の違いで識別することができれば、樹脂の色は白色と赤色に限らず、他の色を用いてもよい。

【符号の説明】

【0037】

11:二芯リボン電線、15,16:導体、32:クロスヘッド、43a:挿通孔、51:樹脂流路、51a:孔、62a:押出孔、R1:第一樹脂、R2:第二樹脂

【技術分野】

【0001】

本発明は、二本の導体を樹脂で被覆して一体化させた二芯リボン電線の製造方法及び二芯リボン電線に関する。

【背景技術】

【0002】

導体の周囲を樹脂で被覆した電線を製造する技術として、共通のクロスヘッド本体内に独立した複数のダイス・ポイントユニットが組込まれたクロスヘッドを有し、前記クロスヘッドには前記各ダイス・ポイントユニットの絶縁層押出路に対してそれぞれ絶縁被覆材を供給する絶縁層押出機と、いずれかの前記ダイス・ポイントユニットの着色層押出路に対して着色被覆材を供給する着色層押出機とが接続されている製造装置を用いることが知られている(例えば、特許文献1参照)。

また、電線種別等を識別するために、被覆部表面に種々の色彩が施された電線を製造する技術も知られている(例えば、特許文献2参照)。

【0003】

また、両側の心線の間に介在心線を介在させて同時に押出して連接・一体化してなり、かつ両側心線と介在心線の押出成形材料が異なる平形電線を製造する技術として、両側の心線を構成するポイントと、ポイントとの間に押出し成形材料aの流路αを形成し、かつ押出成形材料bの流路βを内包し、両側心線の間に介在心線を介在させて融着一体化する成形孔を有するダイスとを備え、流路αと流路βとが基本的に分離され、押出成形材料aと押出成形材料bとが混ざり合うことがないようにすることも知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭61−34653号公報

【特許文献2】特開2001−135175号公報

【特許文献3】特開2003−157734号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、複数の電線が並列されて一体化されたリボン電線においても、その電線部分の識別を容易にする要求がある。

しかし、上記の特許文献1,2では、電線の外被に着色して電線種別等の識別を行うことができるが、何れも単線の電線を製造するものであり、二本の電線が並列に一体化されたリボン電線を製造することはできない。

【0006】

この場合、特許文献3における介在心線に異なる樹脂を引き落として被覆させる技術を応用し、一方側の電線部分に、色の異なる樹脂を引き落とし方式によって被覆させて色違いとしたリボン電線を製造することも考えられる。しかし、引き落とし方式による樹脂の被覆は、外径の制御が難しく、それぞれの電線部分の外径を安定的に均一化させて二芯リボン電線を製造することは困難である。このようにして製造された二芯リボン電線では、外径が不均一であることより、外径不良となったり絶縁性等にばらつきが生じて信頼性の低下を招いてしまう。

特に、環境負荷を考慮して用いられているハロゲンフリーの樹脂は、粘性が高く、流動性が低いため、ハロゲンフリーの樹脂を導体に押出被覆する場合に外径制御が困難であることがある。

【0007】

本発明の目的は、各線の識別が容易なハロゲンフリーの二芯リボン電線を均一な形状で安定的に製造することが可能な二芯リボン電線の製造方法及び二芯リボン電線を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決することのできる本発明の二芯リボン電線の製造方法は、並列させた二本の導体に樹脂を押出被覆して二芯リボン電線を製造する方法であって、

二本の導体が並列に通されて下流側から上流側へ向かって移動される押出孔を有するダイスと、前記ダイスに先端が入れられるポイントと、ポイントの周囲に配置されるスリーブからなるクロスヘッドを用い、

前記ダイスの押出孔は、二つの円筒状孔部が直方体状の連結部を介して繋がった形状であり、前記二つの円筒状孔部の径が等しく、

前記ポイントは前記ダイスに入れられる先端に向けて径が小さくなり、

前記ポイントと前記ダイスの間に樹脂流路となる円環状の隙間があり、前記隙間は前記ダイスの押出孔に繋がり、

前記押出孔へ二本の導体を挿通させて移動させ、

前記樹脂流路にハロゲンを含まない第一樹脂を供給して周方向の全範囲にわたって前記第一樹脂を行き渡らせ、

前記樹脂流路に前記第一樹脂と異なる色のハロゲンを含まない第二樹脂を前記押出孔の一方の円筒状孔部に供給してそこを通過する導体の周囲を覆う前記第一樹脂に積層させ、

他方の円筒状孔部には前記第一樹脂のみを供給してそこを通過する導体は前記第一樹脂のみで覆い、前記第一樹脂を前記クロスヘッド内で前記導体にそれぞれ接触させて前記押出孔から押し出すことを特徴とする。

【0009】

本発明の二芯リボン電線の製造方法において、前記樹脂流路への前記第二樹脂の供給範囲を、二芯リボン電線における全周の40%以上50%以下とすることが好ましい。

【0010】

本発明の二芯リボン電線は、並列された二本の導体に樹脂が押出被覆されてなる二芯リボン電線であって、

それぞれの前記導体がハロゲンを含まない第一樹脂によって被覆されて長手方向に沿って互いに連結され、一方の導体側の前記第一樹脂の周囲に、前記第一樹脂と異なる色のハロゲンを含まない第二樹脂が被覆され、前記一方の導体を覆う前記第一樹脂の厚さと他方の導体を覆う前記第一樹脂および前記第二樹脂の合計の厚さとが等しいことを特徴とする。

【発明の効果】

【0011】

本発明の二芯リボン電線の製造方法によれば、色によって各線の識別が容易なハロゲンフリーの二芯リボン電線を容易に製造することができる。樹脂流路の周方向の全範囲に行き渡らせた第一樹脂の外周側に、一方の導体の周囲を覆う範囲で異なる色の第二樹脂を積層させる。クロスヘッド内で導体に樹脂を接触させて押出孔から押し出す充実押出方式で導体に樹脂を被覆するので、引き落とし方式で樹脂を被覆させる場合(特許文献3)と比較して、各線の形状を安定的に均一な状態とすることができる。したがって、外径と絶縁性が長さ方向に安定した信頼性の高い二芯リボン電線を製造することができる。

そして、この二芯リボン電線によれば、ハロゲンフリーの樹脂により導体が被覆されているので、火災時や焼却処理時に、ハロゲン化水素等の有害ガスやダイオキシン等の有害物質の生成のない、環境負荷の少ない電線とすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る二芯リボン電線の実施形態例を示す斜視図である。

【図2】本発明に係る二芯リボン電線の製造方法に用いられる押出成形機の断面図である。

【図3】図2のクロスヘッドの樹脂流路を示す図である。

【図4】本発明で使用するダイスの先端部分の斜視図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る二芯リボン電線の製造方法及び二芯リボン電線の実施の形態の例を、図面を参照して説明する。

図1に示すように、本実施形態に係る二芯リボン電線11は、二つの電線部12,13を備えている。これらの電線部12,13は、中心に導体15,16を備えており、それぞれの電線部12,13の導体15,16が互いに平行に配列されている。

【0014】

導体15,16は、例えば、7本の素線を撚り合わせた錫メッキ軟銅線等であり、AWG(American Wire Gauge)の規格によるAWG28からAWG32程度の外径を有している。本例では、外径0.127mmの7本の錫メッキ軟銅線を撚り合わせたAWG28(外径約0.3mm)の導体15,16が用いられている。

【0015】

電線部12,13は、導体15,16の周囲を絶縁樹脂からなる外被12a,13aで覆った構造を有しており、それぞれ断面円形に形成されている。これらの電線部12,13同士は、その外被12a,13aから続く直方体状の連結部22によって連結されている。連結部は二芯リボン電線11の長さ方向にわたって形成されている。

【0016】

電線部12,13の外被12a,13aは、その厚さが0.1mmから0.27mm程度とされ、30Vから300Vの絶縁性を有している。本例では、外被12a,13aの厚さが約0.27mmである。これにより、二芯リボン電線11は、その短径d1が0.84mmであり、長径d2が1.78mmであり、定格電圧300Vとなっている。なお、定格温度は、105℃である。

【0017】

電線部12,13を連結する連結部22は、電線部12,13同士の間隔となる幅寸法が、電線部12,13の外径の1/10から1/7程度で形成されている。本例では、約0.1mmである。

【0018】

一方の電線部12の外被12aは、第一樹脂R1と、この第一樹脂R1の周囲を覆う第二樹脂R2とから構成された複数層構造とされている。これに対して、他方の電線部13の外被13aは、第一樹脂R1だけで構成されている。また、電線部12,13同士を連結する連結部22は、第一樹脂R1で構成されている。

【0019】

上記の二芯リボン電線11の外被12a,13aを構成する第一樹脂R1及び第二樹脂R2は、同一樹脂材料であり、例えば、ポリオレフィン系のハロゲンを含まない(ハロゲンフリー)樹脂が用いられている。なお、電線部12の外被12aの最外層を構成する第二樹脂R2は、第一樹脂R1と同一樹脂材料から形成されているが、別の色に着色されている。例えば、第一樹脂R1が白色の場合、第二樹脂R2は赤色とされている。これにより、この二芯リボン電線11の外観は、一方の電線部12が赤色とされ、他方の電線部13が白色とされ、それぞれの電線部12,13が色分けされて識別が容易である。第二樹脂R2が連結部22まで覆ってもよい。

【0020】

次に、上記の二芯リボン電線11を製造する方法について、押出成形機の構成とともに説明する。

図2に示すように、上記の二芯リボン電線11を製造する押出成形機は、クロスヘッド32を備えている。

【0021】

クロスヘッド32は、スリーブ孔41を有するすり鉢状のスリーブ42を備えており、このスリーブ42のスリーブ孔41には、後方側から先細り形状のポイント43が挿入されている。このポイント43には、その中心に、挿通孔43aが形成されており、この挿通孔43aには、二本の導体15,16が互いに平行に挿通されてクロスヘッド32の後端側から先端側(図2中矢印方向)へ移動されるようになっている。

【0022】

ポイント43とスリーブ孔41との間には、図2及び図3に示すように、ポイント43の軸方向に沿って前方側に、樹脂流路51が形成されている。この樹脂流路51は、ポイント43の外周面に沿って形成され、これにより、下流側へ向かって次第に窄まる形状とされている。

【0023】

この樹脂流路51の後端側には、スリーブ42に形成された連通路52が連通されており、この連通路52には、シリンダ(図示省略)から溶融状態の第一樹脂R1が供給される。そして、この連通路52に供給された第一樹脂R1は、樹脂流路51へ送り出され、樹脂流路51の全周にわたって行き渡り、クロスヘッド32の先端側(図2の矢印の向き)へ押し出される。

【0024】

スリーブ42の先端側には、ダイス60が連結されている。ダイスの後端(図2の右側)にはポイント43が入れられている。この部分のダイス60はポイント43との間に一定の間隔の隙間ができるようにポイント43の外周に合わせた形状の孔51aが開けられている。

【0025】

ダイス60の孔51aの後端側には、スリーブ42とダイス60との間及びスリーブ42に形成された連通路54が連通されており、この連通路54には、シリンダから溶融状態の第二樹脂R2が供給される。そして、この連通路54に供給された第二樹脂R2は、孔51aへ送り出され、第一樹脂R1の外周側に積層される。連通路54からダイス60の孔51aに繋がる部分は、連通路54から供給された第二樹脂R2がポイント43の周囲に略半周分回るように(図3参照)ポイント43の周方向に延びて形成されている。連通路54がポイント43の周方向に延びる範囲は、樹脂流路51の全周に対して40%以上50%以下の範囲になるよう設定されている。これにより連通路54から樹脂流路51に供給された第二樹脂R2は一方の導体15の全周を覆う範囲で第一樹脂R1に積層される。

【0026】

第一樹脂R1を供給するシリンダと第二樹脂R2を供給するシリンダは別々に設けられているが、それぞれ同様の構成である。各シリンダは、加熱シリンダとスクリュとを備えており、スクリュを回転させて加熱シリンダ内の圧力を高め、第一樹脂R1または第二樹脂R2を加圧して溶融させ、溶融した第一樹脂R1または第二樹脂R2を、クロスヘッド32の連通路52または連通路54へ送り出す。

【0027】

図4に示すように、ダイス60の先端部分(出口側となる部分)には、成形された二芯リボン電線11が押し出される押出孔62aが形成されている。この押出孔62aは、導体15,16が挿通される一対の同一内径を有する円筒状孔部71と、これらの円筒状孔部71の間を連通させる直方体状の連通孔部72とを有し、断面がメガネ状に形成されている。

【0028】

押出孔62aの中心線とポイント43の挿通孔43aの中心線が一致し、挿通孔43aから導き出された二本の導体15,16は二つの円筒状孔部71の中心を通り、それぞれ第一樹脂R1及び第二樹脂R2、第一樹脂R1が被覆されて押出孔62aから押し出される。

【0029】

上記構成のクロスヘッド32によって二芯リボン電線11を製造する場合には、導体供給リール(図示省略)から送り出される平行に並列された二本の導体15,16を挿通孔43a及び押出孔62aに通し、クロスヘッド32の前方側の巻取りリール(図示省略)で巻き取る。

【0030】

この状態において、連通路52を介して樹脂流路51へ白色の第一樹脂R1を供給し、周方向の全範囲にわたって第一樹脂R1を行き渡らせる。

【0031】

また、連通路54を介して樹脂流路51へ第二樹脂R2を供給し、樹脂流路51の半分に第一樹脂R1と異なる赤色の第二樹脂R2を供給する。この第二樹脂R2は一方の円筒状穴部71に供給されて、一方の導体15の周囲を覆う範囲で第二樹脂R2が第一樹脂R1の外周側に積層される。供給する第一樹脂R1及び第二樹脂R2としては、ポリオレフィン系のハロゲンフリー樹脂を用いる。

【0032】

そして、第二樹脂R2が積層された第一樹脂R1をクロスヘッド32内で導体15,16に接触させてダイス60の押出孔62aから押し出す。

これにより、平行に並列された導体15,16の外周が外被12a,13aで被覆され、かつ連結部22で連結された二本の電線部12,13を有し、それぞれの電線部12,13が色分けされたハロゲンフリーの二芯リボン電線11が得られる。

【0033】

このように、本実施形態に係る二芯リボン電線の製造方法によれば、色によって各電線部12,13の識別が容易なハロゲンフリーの二芯リボン電線11を容易に製造することができる。本発明の製造方法は充実押出方式であるので、引き落とし方式で第二樹脂R2を被覆させる場合と比較して、各電線部12,13の外径を安定的に均一な状態とすることができる。したがって、外径と絶縁性が長さ方向に安定した信頼性の高い二芯リボン電線11を製造することができる。

【0034】

ところで、第一樹脂R1及び第二樹脂R2を別々に押出被覆すると、それぞれの導体ごとに被覆径の制御が必要となり、押出機の制御が複雑困難となる。また、二つの押出機のバランスによって連結部に形状が長さ方向に不安定になってしまう。

第二樹脂を第一樹脂に積層する場合でも、ダイス内で第一樹脂を被覆した後に続いて第二樹脂をその上に被覆する方式とするとダイスが二段構造になる。そして第一樹脂の被覆の部分のダイス内径が小さくなるので樹脂の圧力が高まる。ハロゲンフリー(非ハロゲン)樹脂は、主な樹脂成分であるポリオレフィンに対して金属水酸化物難燃剤の重量が1.8倍と多く、ポリオレフィン系樹脂(例えば、エチレン酢酸ビニル共重合体(EVA)樹脂)が粘性が高い材料であることとあいまって粘性が高く流動性が低い。したがって、この方式ではハロゲンフリー樹脂である第一樹脂の押出性が悪く押出時に断線が生じたり、設備停止となるおそれがある。また、押出機のスクリュの回転数が制限され、製造時における線速が上がらず生産性が低い。

【0035】

これに対して、本実施形態では、第一樹脂R1に第二樹脂R2を積層させた状態で押出孔62aに樹脂を供給して導体15,16に被覆するので、粘性の高いハロゲンフリーの樹脂を用いたとしても、押出成形機の内部での樹脂の押出圧力を小さくすることができる。これにより、押出時における断線や設備停止を防止できる。また、第一樹脂R1の外径制御だけで電線部12,13の外径等の形状を安定させることができ、導体15の偏心等の不具合も極力抑え、信頼性の高い二芯リボン電線11を製造することができる。

【0036】

なお、上記の実施形態では、白色の第一樹脂R1及び赤色の第二樹脂R2を用いることにより、一方の電線部12を赤色とし他方の電線部13を白色としたが、電線部12,13を色の違いで識別することができれば、樹脂の色は白色と赤色に限らず、他の色を用いてもよい。

【符号の説明】

【0037】

11:二芯リボン電線、15,16:導体、32:クロスヘッド、43a:挿通孔、51:樹脂流路、51a:孔、62a:押出孔、R1:第一樹脂、R2:第二樹脂

【特許請求の範囲】

【請求項1】

並列させた二本の導体に樹脂を押出被覆して二芯リボン電線を製造する方法であって、

二本の導体が並列に通されて下流側から上流側へ向かって移動される押出孔を有するダイスと、前記ダイスに先端が入れられるポイントと、ポイントの周囲に配置されるスリーブからなるクロスヘッドを用い、

前記ダイスの押出孔は、二つの円筒状孔部が直方体状の連結部を介して繋がった形状であり、前記二つの円筒状孔部の径が等しく、

前記ポイントは前記ダイスに入れられる先端に向けて径が小さくなり、

前記ポイントと前記ダイスの間に樹脂流路となる円環状の隙間があり、前記隙間は前記ダイスの押出孔に繋がり、

前記押出孔へ二本の導体を挿通させて移動させ、

前記樹脂流路にハロゲンを含まない第一樹脂を供給して周方向の全範囲にわたって前記第一樹脂を行き渡らせ、

前記樹脂流路に前記第一樹脂と異なる色のハロゲンを含まない第二樹脂を前記押出孔の一方の円筒状孔部に供給してそこを通過する導体の周囲を覆う前記第一樹脂に積層させ、

他方の円筒状孔部には前記第一樹脂のみを供給してそこを通過する導体は前記第一樹脂のみで覆い、前記第一樹脂を前記クロスヘッド内で前記導体にそれぞれ接触させて前記押出孔から押し出すことを特徴とする二芯リボン電線の製造方法。

【請求項2】

請求項1に記載の二芯リボン電線の製造方法であって、

前記樹脂流路への前記第二樹脂の供給範囲を、二芯リボン電線における全周の40%以上50%以下とすることを特徴とする二芯リボン電線の製造方法。

【請求項3】

並列された二本の導体に樹脂が押出被覆されてなる二芯リボン電線であって、

それぞれの前記導体がハロゲンを含まない第一樹脂によって被覆されて長手方向に沿って互いに連結され、一方の導体側の前記第一樹脂の周囲に、前記第一樹脂と異なる色のハロゲンを含まない第二樹脂が被覆され、前記一方の導体を覆う前記第一樹脂の厚さと他方の導体を覆う前記第一樹脂および前記第二樹脂の合計の厚さとが等しいことを特徴とする二芯リボン電線。

【請求項1】

並列させた二本の導体に樹脂を押出被覆して二芯リボン電線を製造する方法であって、

二本の導体が並列に通されて下流側から上流側へ向かって移動される押出孔を有するダイスと、前記ダイスに先端が入れられるポイントと、ポイントの周囲に配置されるスリーブからなるクロスヘッドを用い、

前記ダイスの押出孔は、二つの円筒状孔部が直方体状の連結部を介して繋がった形状であり、前記二つの円筒状孔部の径が等しく、

前記ポイントは前記ダイスに入れられる先端に向けて径が小さくなり、

前記ポイントと前記ダイスの間に樹脂流路となる円環状の隙間があり、前記隙間は前記ダイスの押出孔に繋がり、

前記押出孔へ二本の導体を挿通させて移動させ、

前記樹脂流路にハロゲンを含まない第一樹脂を供給して周方向の全範囲にわたって前記第一樹脂を行き渡らせ、

前記樹脂流路に前記第一樹脂と異なる色のハロゲンを含まない第二樹脂を前記押出孔の一方の円筒状孔部に供給してそこを通過する導体の周囲を覆う前記第一樹脂に積層させ、

他方の円筒状孔部には前記第一樹脂のみを供給してそこを通過する導体は前記第一樹脂のみで覆い、前記第一樹脂を前記クロスヘッド内で前記導体にそれぞれ接触させて前記押出孔から押し出すことを特徴とする二芯リボン電線の製造方法。

【請求項2】

請求項1に記載の二芯リボン電線の製造方法であって、

前記樹脂流路への前記第二樹脂の供給範囲を、二芯リボン電線における全周の40%以上50%以下とすることを特徴とする二芯リボン電線の製造方法。

【請求項3】

並列された二本の導体に樹脂が押出被覆されてなる二芯リボン電線であって、

それぞれの前記導体がハロゲンを含まない第一樹脂によって被覆されて長手方向に沿って互いに連結され、一方の導体側の前記第一樹脂の周囲に、前記第一樹脂と異なる色のハロゲンを含まない第二樹脂が被覆され、前記一方の導体を覆う前記第一樹脂の厚さと他方の導体を覆う前記第一樹脂および前記第二樹脂の合計の厚さとが等しいことを特徴とする二芯リボン電線。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−204299(P2012−204299A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−70579(P2011−70579)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]