二軸延伸スチレン系樹脂シート及びこれを用いた成形品

【課題】押出加工時にゲル状物質が発生することなく、光学特性に優れ、輻射加熱式圧空真空成形法において金型再現性や成形品の打抜き性が充分で且つ偏肉のない良好な成形品が得られ、加熱時間の範囲が1秒以上得られる、二次加工時の生産性に優れた二軸延伸スチレン系樹脂シートの提供。

【解決手段】スチレン系単量体(a1)とアクリル酸エステル(a2)と多分岐状マクロモノマー(a3)とを共重合させて得られる多分岐状共重合体を含有するスチレン系樹脂組成物を二軸延伸して得られるシートであって、該組成物のMwが30万〜60万、MwとMnとの比(Mw/Mn)が2.7〜4.0、(a1)と(a2)との割合(a1)/(a2)が87/13〜96/4で、得られるシートの縦方向及び横方向の加熱収縮応力が0.20〜0.45MPaである二軸延伸スチレン系樹脂シート。

【解決手段】スチレン系単量体(a1)とアクリル酸エステル(a2)と多分岐状マクロモノマー(a3)とを共重合させて得られる多分岐状共重合体を含有するスチレン系樹脂組成物を二軸延伸して得られるシートであって、該組成物のMwが30万〜60万、MwとMnとの比(Mw/Mn)が2.7〜4.0、(a1)と(a2)との割合(a1)/(a2)が87/13〜96/4で、得られるシートの縦方向及び横方向の加熱収縮応力が0.20〜0.45MPaである二軸延伸スチレン系樹脂シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に真空成形、圧空真空成形、熱板圧空成形などの手段で二次成形され、軽量食品包装容器やその他各種容器に使用される二軸延伸スチレン系樹脂シート、及びこれを用いた成形品に関する。

更に詳しくは、光学特性(透明性、光沢)、成形加工特性、例えば、輻射加熱式圧空真空成形(以下、輻射加熱式圧空成形並びに輻射加熱式真空成形を含む意味で使用する)時の金型再現性、成形品の打抜き性などに優れ、さらに輻射加熱式圧空真空成形品の厚み均一性を向上させると共に、当該成形方法を適用する際の最適成形時間の範囲が広く、二次加工時における生産管理上の問題を低減させた、スチレン系樹脂組成物を二軸延伸して得られるスチレン系樹脂シート、及びこれを用いた成形品に関する。

【背景技術】

【0002】

従来、スチレン系樹脂シートは、その透明性が優れることから主に内容物が見える容器に成形され、広く用いられている。

【0003】

しかしながら、スチレン系樹脂シートはきわめて脆弱なために無延伸状態で供給されることはなく、通常加熱収縮応力で0.5MPa以上の値を示す延伸が施される。しかも、成形方法としては、加熱時の応力による収縮を防ぐためにシートを熱板でクランプして成形する接触加熱式圧空成形法を用いて成形するのが現状である。

【0004】

一方、近年では、テイクアウト型食品の増加に伴い、市場からより透明な食品容器蓋が強く求められている。従来主流の接触加熱式圧空成形法では、二軸延伸スチレン系樹脂シートが熱板と接触して加熱されるため、熱板の凹凸や熱板に付着した防曇剤等がシートに転写し、成形品の透明性を損なう問題があり、輻射加熱式圧空真空成形法が見直されている。

【0005】

輻射加熱式圧空真空成形法で成形可能な二軸延伸スチレン系樹脂シートとして、例えば、スチレン系樹脂の中にスチレンブタジエン共重合体ゴムを分散したスチレン系樹脂を二軸方向に加熱収縮応力で約2〜4kg/cm2(0.196〜0.392MPa)に延伸配向させたシートが提案されている(例えば、特許文献1参照。)。

【0006】

また、スチレンブタジエン共重合体の押出加工時の熱安定性不充分によるゲル状物質の発生を改善する方法として、例えば、ゴム成分を含まないスチレン系樹脂と、スチレン系モノマー及び不飽和カルボン酸エステル系モノマーからなる共重合体と、ミネラルオイルと、無機又は有機粒子とからなり、加熱収縮応力がMD(縦方向)0.20MPa以上、TD(横方向)2.00MPa以下、TDとMDとの差(TD−MD)が0.22MPa以上の二軸延伸スチレン系樹脂シートが提案されている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−71829号公報

【特許文献2】特開2003−238703号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献1〜2で提供された二軸延伸スチレン系樹脂シートは、加熱収縮応力を調整することで輻射加熱式圧空真空成形法において成形品の厚み均一性を向上させるものであり、厚み均一性に対して一定の効果はあるものの、良好な成形品が得られる加熱時間の範囲が非常に狭いという問題があった。即ち、輻射加熱式圧空真空成形法においては、一般的に加熱時間が短い場合には金型再現性が不充分であり、また、充分な金型再現性を得るために加熱時間を長くすると成形品に偏肉が発生しやすいという問題がある。これらの問題発生を防ぎ、良好な成形品が得られる最適加熱時間の範囲は、前記特許文献1及び2の組成物を用いた場合、1秒未満である。これは工程管理上、非常に難しく、生産性の観点からは実質的にこれらの二軸延伸スチレン系樹脂シートを輻射加熱式圧空真空成形法に適用するのは困難であったため、二軸延伸スチレン系樹脂シートを当該成形法で成形する工業的生産は行なわれてきていない。

【0009】

本発明は上記従来技術の問題点に鑑みてなされたものであり、本発明が解決しようとする課題は、押出加工時にゲル状物質が発生することなく、光学特性に優れ、輻射加熱式圧空真空成形法において金型再現性や成形品の打抜き性が充分で且つ偏肉のない良好な成形品が得られ、加熱時間の範囲が1秒以上得られる、二次加工時の生産性に優れた二軸延伸スチレン系樹脂シートを提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、本発明者らが独自に開発した多分岐状マクロモノマーと、スチレン系単量体とアクリル酸エステルとを共重合させて得られる多分岐状共重合体を含有し、特定の重量平均分子量と分子量分布とを有するスチレン系樹脂組成物を用いて二軸延伸して得られるシートであって、縦方向及び横方向の加熱収縮応力が特定の範囲であるものが、上記課題を解決できることを見出し、本発明を完成するに至った。

【0011】

即ち本発明は、スチレン系単量体(a1)と、アクリル酸エステル(a2)と、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000の多分岐状マクロモノマー(a3)と、を共重合させて得られる多分岐状共重合体(A)を含有するスチレン系樹脂組成物を二軸延伸して得られる二軸延伸スチレン系樹脂シートであって、該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0であり、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との使用割合(a1)/(a2)が87/13〜96/4(質量比)であり、且つ、得られる二軸延伸スチレン系樹脂シートの縦方向及び横方向のいずれの加熱収縮応力も0.20MPa〜0.45MPaの範囲であることを特徴とする二軸延伸スチレン系樹脂シートを提供するものである。

また、本発明は、前記二軸延伸スチレン系樹脂シートを輻射加熱式圧空真空成形して得られることを特徴とする成形品を提供するものである。

【発明の効果】

【0012】

本発明によれば、押出加工時にゲル状物質が発生することなく、輻射加熱式圧空真空成形法において金型再現性が充分で且つ偏肉のない良好な成形品を得ることができる二軸延伸スチレン系樹脂シートが得られる。これを輻射加熱式圧空真空成形法で二次加工する場合、成形時間は、従来提供されているものよりも充分に長く、生産管理上の問題がなく、又、熱板とは非接触であるために熱板汚れの発生もなく、スチレン系樹脂の透明性を損なわず写像性にも優れる。従って、大量生産される各種包装容器の蓋材等に好適に用いることができる。

【図面の簡単な説明】

【0013】

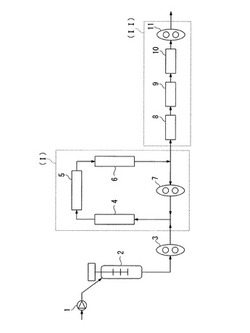

【図1】静的ミキシングエレメントを有する管状反応器を組み込んだ連続塊状重合ラインの1例を示す工程図である。

【発明を実施するための形態】

【0014】

以下、本発明を詳細に述べる。

本発明で用いるスチレン系樹脂組成物は、スチレン系単量体(a1)と、アクリル酸エステル(a2)と、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000の多分岐状マクロモノマー(a3)と、を共重合させて得られる多分岐状共重合体(A)を含有するスチレン系樹脂組成物であって、該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との使用割合(a1)/(a2)が87/13〜96/4(質量比)であり、且つ重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0の範囲にあるものである。

【0015】

GPC−MALS法は多角度光散乱検出器による分子量の測定方法であり、高度に分岐したポリマーにおける分子量測定に有用である。本発明においては、スチレン系樹脂組成物のGPC−MALS測定を、Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF(テトラヒドロフラン)、流量1.0ml/分の条件にて行った。また、GPC−MALSの測定の解析は、Wyatt社の解析ソフトASTRAにより行い、スチレン系樹脂組成物についての重量平均分子量・数平均分子量を算出し、この値によって、スチレン系樹脂組成物を規定するものである。

【0016】

本発明で用いるスチレン系樹脂組成物の前記手法により求めた重量平均分子量(Mw)は30万〜60万であることを必須とする。該分子量が30万未満では、輻射加熱式圧空真空成形法での最適加熱時間が短くなり、また成形品の強度が不足することがある。又60万を超えると、分子量分布が広くても成形加工性が不十分で、偏肉が生じやすくなる。

【0017】

又、スチレン系樹脂組成物のGPC−MALS法により求められる重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)は2.7〜4.0の範囲であることを必須とする。Mw/Mnが2.7よりも小さいものは、従来、本発明者らが提供してきた多分岐構造を有するスチレン系樹脂組成物と同等であって、各種成形法を適用した場合の成形加工性が不足するものであり、輻射加熱式圧空真空成形法での生産性の向上には不向きである。又、Mw/Mnが4.0を超えるものは、後述する製造方法で得ることが難しくなる。

【0018】

又、透明性等の光学特性の観点から、本発明で用いるスチレン系樹脂組成物のメルトマスフローレイト(以下、「MFR」ということがある。)は2.0g/10分以上が好ましい。尚、メルトマスフローレイトの測定条件は、JIS K7210、条件H(200℃、5kg)である。

【0019】

本発明で使用することができるスチレン系単量体(a1)としては、例えば、スチレン及びその誘導体;例えばスチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、エチルスチレン、ジエチルスチレン、トリエチルスチレン、プロピルスチレン、ブチルスチレン、ヘキシルスチレン、ヘプチルスチレン、オクチルスチレン等のアルキルスチレン、フルオロスチレン、クロロスチレン、ブロモスチレン、ジブロモスチレン、ヨードスチレン等のハロゲン化スチレン、更にニトロスチレン、アセチルスチレン、メトキシスチレン等が挙げられ、これらは単独でも2種以上を混合して用いても良い。これらの中でも、汎用性に富み、後述のアクリル酸エステル(a2)との反応性に優れるため、スチレンを用いることが好ましい。

【0020】

本発明で使用することができるアクリル酸エステル(a2)としては、特に限定されるものではなく、例えば、炭素数1〜6のアルキル基もしくは置換アルキル基を有するアクリル酸アルキルエステルが好ましい。ここで置換アルキル基としては、アルキル基の水素原子の一部又は全部がハロゲン原子、水酸基等で置換されたアルキル基を指し、ハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が挙げられる。

具体例としては、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸n−へキシル、アクリル酸シクロヘキシル、アクリル酸ヒドロキシエチル、アクリル酸ヒドロキシプロピル等が挙げられ、単独でも、2種以上を混合して用いても良い。これらの中でも、得られる多分岐状共重合体(A)中に分岐構造を好適に配することができ、これを含むスチレン系樹脂組成物の成形加工性がより優れたものになる点からアクリル酸ブチルが好適である。

【0021】

本発明において使用する多分岐状マクロモノマー(a3)としては、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000のマクロモノマーであればよく、その構造において特に限定されるものではない。工業的入手容易性の観点から、例えば、既に本発明者らが特開2003−292707号公報等にて開示している多分岐状マクロモノマーを用いることが好ましい。

【0022】

前記多分岐状マクロモノマーとしては、例えば下記(1)〜(5)のいずれかの方法によって得られるものが挙げられる。

(1)1分子中に活性メチレン基と、臭素、塩素、メチルスルホニルオキシ基またはトシルオキシ基等とを有するAB2型モノマーを求核置換反応させて得られる多分岐状の自己縮合型重縮合体を前駆体として、該重縮合体中に残存する未反応の活性メチレン基またはメチン基を、クロロメチルスチレン、ブロモメチルスチレン等と求核置換反応させることによって重合性二重結合を導入して得られる多分岐状マクロモノマー、

(2)水酸基を1個以上有する化合物に、カルボキシル基に隣接する炭素原子が飽和炭素原子であり、且つ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸を反応することにより多分岐状ポリマーとし、これにアクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー、

(3)水酸基を1個以上有する化合物に、水酸基を1個以上有する環状エーテル化合物を反応させることにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基に、アクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー、

(4)水酸基を1個以上有する化合物と、2個以上の水酸基と、ハロゲン原子、−SO2OCH3、−OSO2CH3等を含有する化合物と、を反応させることにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基にアクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー、

(5)アミド結合が窒素原子を介して繰り返し構造となっているPAMAMデンドリマーに、アクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー。

【0023】

前記(1)における、1分子中に活性メチレン基と、臭素、塩素、メチルスルホニルオキシ基またはトシルオキシ基等とを有するAB2型モノマーとしては、例えば、ハロゲン化アルコキシ−フェニルアセトニトリル類、又はトシルオキシ基を有するフェニルアセトニトリル類が挙げられる。

【0024】

前記(2)における、カルボキシル基に隣接する炭素原子が飽和炭素原子であり、且つ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸としては、例えば、ジメチロールプロピオン酸、α,α−ビス(ヒドロキシメチル)酪酸、α,α,α−トリス(ヒドロキシメチル)酢酸、α,α−ビス(ヒドロキシメチル)吉草酸又はα,α−ビス(ヒドロキシメチル)プロピオン酸等が挙げられる。

【0025】

前記(3)における、水酸基を1個以上有する環状エーテル化合物としては、例えば、3−エチル−3−(ヒドロキシメチル)オキセタン、2,3−エポキシ−1−プロパノール、2,3−エポキシ−1−ブタノール又は3,4−エポキシ−1−ブタノール等が挙げられる。

【0026】

前記(4)における、2個以上の水酸基と、ハロゲン原子、−SO2OCH3、−OSO2CH3等を含有する化合物としては、例えば、5−(ブロモメチル)−1,3−ジヒドロキシベンゼン、2−エチル−2−(ブロモメチル)−1,3−プロパンジオール、2−メチル−2−(ブロモメチル)−1,3−プロパンジオール、2−(ブロモメチル)−2−(ヒドロキシメチル)−1,3−プロパンジオール等が挙げられる。

【0027】

前記(5)における、PAMAMデンドリマーとしては、例えば、特公平6−070132号公報及び特公平7−042352号公報等にて示されている手法によって、製造することができる。

【0028】

又、多分岐状マクロモノマー(a3)の重量平均分子量は1,000〜15,000であることを必須とするものである。該分子量は、GPC−MALS測定法(Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF(テトラヒドロフラン)、流量1.0ml/分の条件)にて測定することができる。該分子量が1,000未満では、分岐構造の導入量が不足し、従来の線状スチレン−アクリル共重合体に近い物性となり、本願で規定する広い分子量分布幅を有するスチレン系樹脂組成物が得られにくく、また得られる成形品の実用的強度が不足することがある。又、該分子量が15,000以上では、多分岐状マクロモノマーの取り扱いが困難になり、スチレン系単量体(a1)とアクリル酸エステル(a2)と均一に共重合しにくくなることがある。より好ましい分子量は2,500〜7,000である。

【0029】

又、前記多分岐状マクロモノマー(a3)としては、重合性二重結合を1gあたり0.1ミリモル〜5.5ミリモル含有する事が好ましい。この範囲であれば、得られる多分岐状共重合体(A)中の分岐構造の導入量を制御でき、製造時のゲル化を防ぎながら、所望の高分子量成分を適度に含有し、且つ広い分子量分布を有するスチレン系樹脂組成物を得ることが容易になる。より好ましい含有量は、1.0〜3.5ミリモルの範囲である。尚、この含有量は、例えば、メタクリル酸又はその誘導体に基づく二重結合の場合は、メタクリル酸メチルの式量中に1モルの二重結合を含有するとして求めるものであり、スチレン又はその類似化合物に基づく二重結合の場合は、スチレンの式量中に1モルの二重結合を含有するとして求められる値である。

【0030】

本発明で用いる多分岐状共重合体(A)は、前記スチレン系単量体(a1)と、前記アクリル酸エステル(a2)と前記多分岐状マクロモノマー(a3)とを共重合させて得られるものである。

【0031】

本発明で用いる多分岐状共重合体(A)の製造方法としては、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)と前記多分岐状マクロモノマー(a3)とを共重合させ、該多分岐状共重合体(A)を含むスチレン系樹脂組成物が本願で規定する分子量・分子量分布幅になればよく、特に限定されるものではない。目的とするスチレン系樹脂組成物を1段の反応で効率よく製造できる点から、本発明者らによって既に特開2005−053939号公報等で提供されている製造方法を採用することが好ましい。

【0032】

具体的には、前記原料(a1)〜(a3)を含有する混合物を溶液重合法又は溶融重合法(塊状重合法)によって反応させるのが好ましい。その際、有機溶剤を添加せずに反応させることもできるが、少量の有機溶剤を併用することにより反応物の粘性が低下し、重合物の分子量の制御が容易となることから好ましい。

【0033】

使用され得る有機溶剤としては、連鎖移動定数が0.1×10−5〜1×10−4であるものが好ましく、0.2×10−5〜0.8×10−5であるものがより好ましい。その例として、トルエン、エチルベンゼン、キシレン、アセトニトリル、ベンゼン、クロロベンゼン、ジクロロベンゼン、アニソール、シアノベンゼン、ジメチルフォルムアミド、N,N−ジメチルアセトアミド、メチルエチルケトン等が好ましい。その使用量については、原料単量体の合計100質量部に対し、5質量部〜50質量部が好ましく、6質量部〜20質量部がより好ましい。尚、有機溶剤を使用して重合を行うと、有機溶剤不溶分の生成をも抑制し易く、好ましい。

【0034】

特に多分岐状マクロモノマー(a3)の添加量を多くしたい場合には、ゲル化を抑制する観点からも上記有機溶剤を使用することが必要となる。これにより、先に示した多分岐状マクロモノマーの添加量を増量させることが可能である。

【0035】

重合開始にあたっては、ラジカル重合開始剤が用いられる。かかる開始剤としては、半減期が10時間になる温度が75〜140℃であるものが好ましく、より好ましくは、温度が85〜135℃である。例えば、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、2,2−ビス(t−ブチルパーオキシ)ブタン、2,2−ビス(4,4−ジ−ブチルパーオキシシクロヘキシル)プロパン等のパーオキシケタール類、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド等のジアルキルパーオキサイド類、ベンゾイルパーオキサイド、ジシナモイルパーオキサイド等のジアシルパーオキサイド類、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシイソフタレート、t−ブチルパーオキシイシプロピルモノカーボネート等のパーオキシエステル類、N,N’−アゾビスイソブチルニトリル、N,N’−アゾビス(シクロヘキサン−1−カルボニトリル)、N,N’−アゾビス(2−メチルブチロニトリル)、N,N’−アゾビス(2,4−ジメチルバレロニトリル)、N,N’−アゾビス[2−(ヒドロキシメチル)プロピオニトリル]等が挙げられ、これらの1種あるいは2種以上を組み合わせて使用することが可能である。

【0036】

これらの使用量としては、原料の単量体合成質量に対して、質量基準で50ppm〜1,000ppmが好ましく、より好ましくは100〜500ppmである。

【0037】

更に、該多分岐状共重合体(A)を含むスチレン系樹脂組成物の分子量が過度に大きくなりすぎないように連鎖移動剤を添加してもよい。連鎖移動剤としては、連鎖移動基を1つ有する単官能連鎖移動剤でも連鎖移動剤を複数有する多官能連鎖移動剤を使用できる。単官能連鎖移動剤としては、アルキルメルカプタン類、チオグリコール酸エステル類等が挙げられる。

【0038】

多官能連鎖移動剤としては、エチレングリコール、ネオペンチルグリコール、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ソルビトール等の多価アルコール水酸基をチオグリコール酸または3−メルカプトプロピオン酸でエステル化したものが挙げられる。

【0039】

本発明で用いるスチレン系樹脂組成物は、前記多分岐状共重合体(A)を必須として含有するものであるが、上記のようにして多分岐状共重合体(A)を合成する際には、同時にスチレン系単量体(a1)とアクリル酸エステル(a2)との線状の共重合体等を含む混合物として得られることになる。本発明においてスチレン系樹脂組成物は、前記多分岐状共重合体(A)を必須として含有すれば良いので、この様な線状の共重合体を除去する必要はなく、前述で規定したMw、及びMw/Mn比率であれば本発明で用いるスチレン系樹脂組成物としてそのまま使用することができる。又、1段の製造工程で、前記で規定するMw、Mw/Mnを満たさない場合には、別途スチレン系単量体(a1)とアクリル酸エステル(a2)とを共重合させてなる樹脂を混合し、調整することもできる。

【0040】

本発明で用いるスチレン系樹脂組成物におけるスチレン系単量体(a1)とアクリル酸エステル(a2)との使用割合において、低温成形性や像鮮明性を向上させる観点からアクリル酸エステル(a2)の使用割合は、4重量%以上が必須である。また、シート輸送時のブロッキング防止等の実用耐熱性の観点から13重量%以下が必須である。すなわち、スチレン系単量体(a1)とアクリル酸エステル(a2)との使用割合(a1)/(a2)を87/13〜96/4(質量比)とすることが必須である。

また、前記多分岐状マクロモノマー(a3)を前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との合計に対して質量基準で100〜1,000ppmで用いることが好ましい。

上記範囲で原料を配合することにより、前記で規定するMw、Mw/Mnを有するスチレン系樹脂組成物を1段の製造工程で得ることが容易になる。得られる成形品の物性バランスに優れる点から、アクリル酸エステル(a2)としてアクリル酸ブチルを用い、スチレン系単量体(a1)との使用割合としては、(a1)/アクリル酸ブチルを92/8〜96/4(質量比)とすることが更に好ましい。

【0041】

本発明で用いるスチレン系樹脂組成物は、前記のように、多分岐状共重合体(A)を含有するスチレン系樹脂組成物であって、該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、且つ重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0であればよく、多分岐状共重合体(A)のみからなるものであってもよく、多分岐状共重合体(A)とその他の成分とからなるものであってもよい。ここでその他の成分としては、該その他の成分を用いることで、スチレン系樹脂組成物の重量平均分子量及び数平均分子量が上記範囲から外れることがなく、本願効果を妨げないものであれば特に限定されるものではないが、用途に応じて各種添加剤や、上記線状の共重合体等の高分子化合物等を用いることができる。

【0042】

前記添加剤等としては、例えば、各種安定剤、アンチブロッキング剤、帯電防止剤、滑剤、防曇剤、抗菌剤、酸化防止剤、染料、紫外線吸収剤等が挙げられる。但し、本発明で用いるスチレン系樹脂組成物は、従来離型性や成形加工性を付与するために使用されていたミネラルオイル等を使用しなくてもこれらの性能に優れるため、添加剤の使用においては、従来のスチレン−(メタ)アクリル系共重合体における添加剤の使用方法とは異なる点に留意する必要がある。

【0043】

本発明の二軸延伸スチレン系樹脂シートは、前記のようにして得られたスチレン系樹脂組成物を用いて、二軸延伸してなるものであり、シートの縦方向及び横方向のいずれの加熱収縮応力も0.20MPa〜0.45MPaの範囲であることを特徴とする。

【0044】

前記加熱収縮応力は、前記特許文献1及び2に記載されているように、本技術分野にて通常使用される物性値であり、具体的には、ASTM D−1504に準じて測定した値である。

本発明においては、二軸延伸シートの縦方向(MD)とこれと直行する横方向(TD)ともに、比較的低い値の範囲である0.20MPa〜0.45MPaの加熱収縮応力とすることによって、シートを固定せずに成形する輻射加熱式圧空真空成形を適用した場合においても偏肉等が起こらず、成形品の厚みの均質性に優れるものした。この様な低めの加熱収縮応力であることが輻射加熱式圧空真空成形に好ましいことは、既に前記特許文献1に於いて見出されているが、本発明はスチレン系樹脂が本来有する透明性を損なわず、前記のように実用の問題となりうる最適加熱時間を確保するために、多分岐構造を有し、且つ特定の分子量・分子量分布幅を有するスチレン系樹脂組成物を用いることを必須とするものである。

また、この加熱収縮応力が0.20MPa未満では、輻射加熱式圧空真空成形法での最適加熱時間が長くなるものの、成形品の強度が不足することがある。また加熱収縮力が0.45MPa以上では成形加工特性が損なわれる。

【0045】

本発明の特定の加熱収縮応力を有する二軸延伸シートとするための方法としては特に限定されるものではない。加熱収縮応力は、延伸温度・延伸倍率等によって調整可能であるが、更にシートの押出し速度・押出し時(延伸前)のシート幅によっても変動するものであるため、特定の製造条件を規定することは困難である。しかしながら、一般的な製造条件において、延伸温度としては、前述のスチレン系樹脂組成物のビカット軟化点+(0〜40)℃が好ましく、延伸倍率としては、一方向において1.5〜5.0倍であることが好ましい。これらの値がこの範囲にあれば、本発明で規定する加熱収縮応力を有するシートを容易に製造することができる。

【0046】

又、二軸延伸して得られるシートの厚みとしても特に限定されるものではないが、0.1〜1mmの範囲であれば、汎用の輻射加熱式圧空真空成形機へ適用できる点から好ましいものである。

【0047】

本発明の二軸延伸スチレン系樹脂シートの製造方法は、特に限定されるものではなく、従来の延伸シートの製造において使用されている方法で行えばよい。その一例は、スチレン系樹脂組成物を押出機に供給し、溶融混錬した後、Tダイ又はサーキュラーダイなどで連続して押出し、シートをテンター法、バブル法等で連続的に逐次又は同時に二軸延伸する方法である。

【0048】

また、本発明の二軸延伸スチレン系樹脂シートは、防曇剤又は離型剤を少なくとも片面又は両面に塗布することができる。防曇剤及び離型剤を併用しても良い。防曇剤としては、例えば、ソルビタン脂肪酸エステル、ショ糖脂肪酸エステル、ポリグリセリン脂肪酸エステル、ポリオキシエチレン誘導体等のノニオン系界面活性剤等であり、これらを単独又は混合物で使用できる。離型剤としては、例えば、シリコーンオイルやそのエマルジョン等である。また、各種ノニオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤等を帯電防止剤として塗布しても良い。これらの塗布方法としては、スプレーコーター、ロールコーター、グラビアロールコーター、ナイフコーター、エアナイフコーター、ローターダンプニングコーター、アプリケーター方式等が挙げられる。

【0049】

本発明の二軸延伸スチレン系樹脂シートは、本発明の効果を損なわない範囲で、意匠性や機能性等を付与するため、シートの表面に印刷を施すことや、バリア性、抗菌性、ヒートシール性等の機能性を持つ樹脂をシートの表面にラミネートしてもよい。また、本発明の二軸延伸スチレン系樹脂シートを発泡シートにラミネートする等、容器の一部として使用しても良い。

【0050】

本発明の二軸延伸スチレン系樹脂シートにはアンチブロッキング効果を付与するために各種微粒子を含有させることが出来る。前記微粒子としては、例えば、スチレン系樹脂架橋粒子、(メタ)アクリル酸エステル系樹脂架橋粒子、ポリウレタン系樹脂架橋粒子等の樹脂架橋粒子;シリカ、疎水化処理シリカ、球状シリカ、軽質炭酸カルシウム、酸化チタン、タルク等の無機微粒子、スチレングラフトジエンゴム等のゴム微粒子等が挙げられる。

特に、二軸延伸スチレン系樹脂シート及びそれを用いた成形品の強度とアンチブロッキング性並びに剥離性を向上させることから、スチレングラフトジエンゴムが特に好ましい。ここで、スチレングラフトジエンゴムとしては、二軸延伸スチレン系樹脂シートとそれを用いた成形品の強度と外観のバランスに優れたものが得られることから、平均粒子径が0.1〜5.0μmで、且つ、ジエン成分が0.05〜3.0質量%の範囲となるように二軸延伸スチレン系樹脂シートに含有したものが良い。より高い透明性を得るには、0.05〜0.5質量%を含有することが好ましい。

【0051】

また、二軸延伸スチレン系樹脂シート製膜時の延伸性と容器に成形する二次成形時の深絞り成形性、低温成形性を向上させることから、本発明の二軸延伸スチレン系樹脂シートはミネラルオイルを含有してもよい。ただし、溶融押出し時に発生するミネラルオイルの揮発分がシート製造装置に凝集付着し、これがシートに転写することで二軸延伸スチレン系樹脂シートの外観不良を防止するため、0.5質量%以下とすることが好ましい。

上記各種粒子やミネラルオイルは、前述した方法により得られた二軸延伸前のスチレン系樹脂組成物に添加し、二軸延伸スチレン系樹脂シートに含有させることができる。

【0052】

本発明の成形品は、前述の二軸延伸スチレン系樹脂シートを二次加工して得られるものであり、その成形方法としては、輻射加熱式圧空真空成形であることが好ましい。成形品の形状・用途としては特に限定されるものはなく、例えば、食品容器の蓋、トレー、フードパック、ブリスターパック、その他各種パック、ケース等が挙げられる。特に、本発明の二軸延伸スチレン系樹脂シートを用いて輻射加熱式圧空真空成形で得られる成形品は、熱板と非接触であることから、圧力調整のために熱板に施してある微細な孔が転写されたり、シートの表面にコーティングされた防曇剤等に由来する熱板汚れが転写されたりすることがないため、透明性に優れたものとなる。

【実施例】

【0053】

以下に実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。尚、特に断わりがない限り「%」は「質量%」を表わす。

【0054】

用いた測定方法について説明する。

〔GPC−MALS測定条件〕

スチレン系樹脂組成物のGPC−MALS測定を、Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF(テトラヒドロフラン)、流量1.0ml/分の条件にて行った。また、GPC−MALSの測定の解析は、Wyatt社の解析ソフトASTRAにより行い、スチレン系樹脂組成物についての重量平均分子量、数平均分子量等を求めた。

【0055】

〔メルトマスフローレイト測定法〕

JIS K7210に準拠して測定した。なお測定条件は、温度200℃、荷重49Nである。

【0056】

〔ビカット軟化温度〕

JIS K7206:99に準拠して測定した。

【0057】

〔像鮮明度〕

JIS K7374 クシ間隔0.5mmにて評価し、50%以上を合格(○)とした。また、70%以上を◎とした。

【0058】

〔耐折強度〕

JIS P8115 縦方向と横方向の平均が6回以上を合格(○)とした。また、10回以上を◎とした。

【0059】

〔加熱収縮応力〕

ASTM D−1504に準拠して測定した。

【0060】

〔最適加熱時間〕

株式会社浅野研究所製FK−0431−10を用い、ヒーター温度370℃で加熱時間を変えて間口10cm×10cm、絞り比0.3の金型にてシートを成形し、同一加熱時間で得られる成形品の重量差が±10%以上となった時間を成形上限界とした。また、5mmφの穴の金型にて成形し、突起の高さが1.5mm以上となった時間を成形下限界とした。この成形範囲が1秒以上のものを合格(○)とした。

【0061】

(参考例1)多分岐状マクロモノマー(a3−1)の合成

<多分岐ポリエーテルポリオールの合成>

攪拌機、温度計、滴下ロート及びコンデンサーを備えた2リットルフラスコに、室温下、エトキシ化ペンタエリスリトール(5モル−エチレンオキシド付加ペンタエリスリトール)50.5g、BF3ジエチルエーテル溶液(50%)1gを加え、110℃に加熱した。これに3−エチル−3−(ヒドロキシメチル)オキセタン450gを、反応による発熱を制御しつつ、25分間でゆっくり加えた。発熱が収まったところで、反応混合物をさらに120℃で3時間撹拌し、その後、室温に冷却した。得られた多分岐ポリエーテルポリオールの重量平均分子量は3,000、水酸基価は530であった。

【0062】

<メタクリロイル基及びアセチル基を有する多分岐状マクロモノマーの合成>

攪拌機、温度計、コンデンサーを備えたディーンスタークデカンター及び気体導入管を備えた反応器に、上述の<多分岐ポリエーテルポリオール1の合成>で得られた多分岐ポリエーテルポリオール50g、メタアクリル酸13.8g、トルエン150g、ヒドロキノン0.06g、パラトルエンスルホン酸1gを加え、混合溶液中に3ミリリットル/分の速度で7%酸素含有窒素(v/v)を吹き込みながら、常圧下で撹拌し、加熱した。デカンターへの留出液量が1時間あたり30gになるように加熱量を調節し、脱水量が2.9gに到達するまで加熱を続けた。反応終了後、一度冷却し、無水酢酸36g、スルファミン酸5.7gを加え、60℃で10時間撹拌した。その後、残っている酢酸及びヒドロキノンを除去する為に5%水酸化ナトリウム水溶液50gで4回洗浄し、さらに1%硫酸水溶液50gで1回、水50gで2回洗浄した。得られた有機層にメトキノン0.02gを加え、減圧下、7%酸素含有窒素(v/v)を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐状マクロモノマー(a3−1)60gを得た。得られた多分岐状マクロモノマー(a3−1)の重量平均分子量は3,900であり、多分岐ポリエーテルポリオールへのイソプロペニル基およびアセチル基導入率は、それぞれ30モル%および62モル%であった。従って、重合性二重結合の導入量は1.51ミリモル/gである。

【0063】

(参考例2)多分岐状マクロモノマー(a3−2)の合成

<スチリル基及びアセチル基を有する多分岐状マクロモノマーの合成>

攪拌機、乾燥管を備えたコンデンサー、滴下ロート及び温度計を備えた反応器に、上述の<多分岐ポリエーテルポリオール1の合成>で得られた多分岐ポリエーテルポリオール50g、テトラヒドロフラン100g及び水素化ナトリウム4.3gを加え、室温下、撹拌した。これに4−クロロメチルスチレン26.7gを1時間かけて滴下し、得られた反応混合物を50℃でさらに4時間撹拌した。反応終了後、一度冷却し、無水酢酸34g、スルファミン酸5.4gを加え、60℃で10時間撹拌した。その後、減圧下でテトラヒドロフランを留去し、得られた混合物をトルエン150gで溶解させ、残っている酢酸を除去する為に5%水酸化ナトリウム水溶液50gで4回洗浄し、さらに1%硫酸水溶液50gで1回、水50gで2回洗浄した。得られた有機層から減圧下で溶媒を留去し、スチリル基およびアセチル基を有する多分岐状マクロモノマー(a3−2)70gを得た。得られた多分岐状マクロモノマー(a3−2)の重量平均分子量は4,800であり、多分岐ポリエーテルポリオールへのスチリル基およびアセチル基導入率は、それぞれ38モル%および57モル%であった。従って、重合性二重結合の導入量は1.31ミリモル/gである。

【0064】

(参考例3)多分岐状マクロモノマー(a3−3)の合成

<メタクリロイル基及びアセチル基を有する多分岐状マクロモノマーの合成>

4口フラスコにスターラー、圧力計、冷却器及び受け皿を取り付け、これに308.9gのエトキシル化ペンタエリスリトールと0.46gの硫酸を加えた。その後、140℃まで加温し、460.5gの2,2−ジ(ヒドロキシメチル)プロピオン酸を10分間で加えた。2,2−ジ(ヒドロキシメチル)プロピオン酸が完全に溶解して、透明溶液になってから、30〜40mmHgに減圧し、攪拌しながら、酸価が7.0mgKOH/gになるまで4時間反応させた。その後、この反応液に921gの2,2−ジ(ヒドロキシメチル)プロピオン酸と0.92gの硫酸を15分かけて加え、透明溶液になってから、30〜40mmHgに減圧し、攪拌しながら3時間反応させて、ポリエステルポリオールを得た。7%酸素導入管、温度計、コンデンサーを備えたディーンスタークデカンター、および攪拌機を備えた反応容器に、上記で生成したポリエステルポリオールを10g、ジブチル錫オキシド1.25g、イソプロペニル基を有するメチルメタクリレート100g、およびヒドロキノン0.05gを加え、混合溶液中に3ml/分の速度で7%酸素を吹き込みながら、撹拌下に加熱した。デカンターへの留出液量が1時間あたり15〜20gになるように加熱量を調節し、1時間ごとにデカンター内の留出液を取り出し、これに相当する量のメチルメタクリレートを加えながら4時間反応させた。反応終了後、メチルメタクリレートを減圧下で留去し、残っているヒドロキシ基をキャッピングするために無水酢酸10g、スルファミン酸2gを加えて室温下、10時間撹拌した。濾過でスルファミン酸を除去し、減圧下で無水酢酸および酢酸を留去した後に、残留物を酢酸エチル70gに溶解し、ヒドロキノンを除去する為に5%水酸化ナトリウム水溶液20gで4回洗浄した。さらに7%硫酸水溶液20gで2回、水20gで2回洗浄した。得られた有機層にメトキノン0.0045gを加え、減圧下、7%酸素を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐状マクロモノマー11gを得た。得られた多分岐状マクロモノマー(a3−3)の重量平均分子量は3,000、数平均分子量は2,100、イソプロペニル基およびアセチル基導入率は、それぞれ55モル%および36モル%であった。従って重合性二重結合の導入量は2.00ミリモル/gである。

【0065】

(参考例4)多分岐状マクロモノマー(a3−4)の合成

<スチリル基を有するPAMAMデンドリマーの合成>

攪拌機、乾燥管を備えたコンデンサー、滴下ロート及び温度計を備えた反応器にPAMAMデンドリマー(ゼネレーション2.0:Dentritech社製)のメタノール溶液(20%)50gを加え、減圧下、撹拌しながらメタノールを留去した。続いて、テトラヒドロフラン50g及び微粉化した水酸化カリウム3.0gを加え、室温下、撹拌した。これに4−クロロメチルスチレン7.0gを10分間かけて滴下し、得られた反応混合物を50℃でさらに3時間撹拌した。反応終了後、冷却し、固体を濾過した後に、テトラヒドロフランを減圧下、留去し、スチリル基を有するPAMAMデンドリマー13gを得た。得られたデンドリマーのスチリル基含有率(重合性二重結合の導入量)は2.7ミリモル/グラムであった。得られた多分岐状マクロモノマー(a3−4)の重量平均分子量は4,050であった。

【0066】

(参考例5)多分岐状マクロモノマー(a3−5)の合成

<スチリル基及びアセチル基を有する多分岐ポリエーテルポリオール>

攪拌機、コンデンサー、遮光性滴下ロート及び温度計を備え、窒素シールが可能な遮光性反応容器に、窒素気流下、無水1,3,5−トリヒドロキシベンゼン0.5g、炭酸カリウム29g、18−クラウン−6 2.7g及びアセトン180gを加え、撹拌しながら、5−(ブロモメチル)−1,3−ジヒドロキシベンゼン21.7gとアセトン180gからなる溶液を2時間かけて滴下、加えた。その後、5−(ブロモメチル)−1,3−ジヒドロキシベンゼンが消失するまで、撹拌下、加熱、還流させた。その後、4−クロロメチルスチレン9.0gを加え、これが消失するまで、さらに撹拌下、加熱、還流させた。その後、反応混合物に無水酢酸4g、スルファミン酸0.6gを加え、室温下、一晩撹拌した。冷却後、反応混合物中の固体を濾過で除き、溶媒を減圧下で留去した。得られた混合物をジクロロメタンに溶解し、水で3回洗浄した後、ジクロロメタン溶液をヘキサンに滴下し、生成物を沈殿させた。これを濾過し、乾燥させて、スチリル基及びアセチル基を有する多分岐状マクロモノマー(a3−5)12gを得た。重量平均分子量は3,200で、スチリル基の含有率は3.5ミリモル/グラムであった。

【0067】

実施例1

本実施例では、図1に示すように配列されたラインを有する装置を用いた。スチレン、アクリル酸ブチル及び溶媒などを含む混合溶液をプランジャーポンプ(1)により、撹拌式反応器(2)に供給した。その後、ギヤポンプ(3)により循環重合ライン(I)に供給した。循環重合ライン(I)は、入口から順に内径2.5インチ管状反応器(スイス国、ゲブリュー・ズルツァー社製SMXスタティックミキサー)(4)、(5)、(6)及び混合溶液を循環させるためのギヤポンプ(7)から構成されている。(4)〜(6)の反応容積は約20Lである。管状反応器(6)とギヤポンプ(7)の間には非循環重合ライン(II)に続く出口が設けられている。非循環重合ライン(II)には、入口から順に上記と同様の管状反応器(8)、(9)、(10)とギヤポンプ(11)が直列に連結されている。(8)〜(10)の反応容積は約16Lである。

【0068】

スチレン93.5部、アクリル酸ブチル6.5部、エチルベンゼン7部、参考例1の多分岐状マクロモノマー(a3−1)をスチレンとアクリル酸ブチルの合計100部に対し300ppm、重合開始剤〔2,2−ビス(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン〕をスチレンとアクリル酸ブチルの合計100部に対し150ppmからなる混合液を調整し、図1に示す装置を用いて下記条件で、連続的に重合させた。

混合溶液の供給量:9.0リットル/時間

撹拌式反応器での反応温度:116℃

循環重合ライン(I)での反応温度:120℃

非循環重合ライン(II)での反応温度:155〜170℃

【0069】

重合して得られた混合溶液を260℃の熱交換器で加熱し、5kPaの減圧下で揮発性成分を除去後、ペレット化してスチレン系樹脂組成物を得た。スチレン系樹脂組成物の重合平均分子量Mwは38万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。

【0070】

上記で得られたスチレン系樹脂組成物にハイインパクトポリスチレン ディックスチレンGH−8300−5を2%添加し、φ30mm径のスクリューを有する二軸押出機(株式会社日本製鋼所製 TEX30α−31.5BW−5V)に供給、溶融混練、T−ダイより押出、ロールで冷却、再加熱後、ロール群の速度差により、シート流れ方向(MDとする)に延伸した後、テンターでシート流れ方向に対して直交方向(TDとする)に延伸を行い、厚みが0.25mmのシートを作製した。また、延伸倍率は、実施例1の表の通りである。延伸温度は、表中の加熱収縮応力となる様に調整した。シートは、像鮮明度、耐折強度に優れ、輻射熱式圧空真空成形法における最適加熱時間も充分であった。

【0071】

実施例2

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−2)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは35万、MFRは、3.9g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて、実施例1と同様な方法でシートを作製した。

【0072】

実施例3

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−3)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは39万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施施例1と同様な方法でシートを作製した。

【0073】

実施例4

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−4)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは36万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0074】

実施例5

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−5)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは32万、MFRは、3.9g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0075】

実施例6

実施例1における多分岐状マクロモノマー(a3−1)の添加量を100ppmにした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは34万、MFRは、4.3g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0076】

実施例7

実施例1における多分岐状マクロモノマー(a3−1)の添加量を500ppmにした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは46万、MFRは、3.6g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0077】

実施例8

実施例2における多分岐状マクロモノマー(a3−2)の添加量を100ppmにした以外は、実施例2と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、4.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0078】

実施例9

実施例2における多分岐状マクロモノマー(a3−2)の添加量を500ppmにした以外は、実施例2と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは43万、MFRは、3.5g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0079】

実施例10

実施例3における多分岐状マクロモノマー(a3−3)の添加量を100ppmにした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは36万、MFRは、4.6g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0080】

実施例11

実施例3における多分岐状マクロモノマー(a3−3)の添加量を500ppmにした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは51万、MFRは、3.3g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.0であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0081】

実施例12

実施例4における多分岐状マクロモノマー(a3−4)の添加量を100ppmにした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは33万、MFRは、4.3g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0082】

実施例13

実施例4における多分岐状マクロモノマー(a3−4)の添加量を500ppmにした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは44万、MFRは、3.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0083】

実施例14

実施例5における多分岐状マクロモノマー(a3−5)の添加量を100ppmにした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、4.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0084】

実施例15

実施例5における多分岐状マクロモノマー(a3−5)の添加量を500ppmにした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは40万、MFRは、3.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.3であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0085】

実施例16

実施例1におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは33万、MFRは、4.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0086】

実施例17

実施例1におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは44万、MFRは、4.0/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0087】

実施例18

実施例2におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例2と同様にしてチレン系樹脂組成物を得た。重合平均分子量Mwは32万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0088】

実施例19

実施例2におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例2と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは43万、MFRは、4.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0089】

実施例20

実施例3におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは36万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0090】

実施例21

実施例3におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは47万、MFRは、4.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0091】

実施例22

実施例4におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは33万、MFRは、3.9g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0092】

実施例23

実施例4におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは44万、MFRは、4.1g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0093】

実施例24

実施例5におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、3.7g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0094】

実施例25

実施例5におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは46万、MFRは、4.6g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.6であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0095】

実施例26

実施例6におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例6と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、3.8g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0096】

実施例27

実施例6におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例6と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは40万、MFRは、4.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0097】

実施例28

実施例7におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例7と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは40万、MFRは、3.5g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0098】

実施例29

実施例7におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例7と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは58万、MFRは、4.1g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.0であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0099】

実施例30

実施例1における多分岐状マクロモノマー(a3−1)の添加量を600ppmにした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは52万、MFRは、1.8g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0100】

比較例1

実施例1と同様の反応装置を用い、スチレン98部、アクリル酸ブチル2部、エチルベンゼン6部、参考例1の多分岐状マクロモノマー(a3−1)をスチレンとアクリル酸ブチルの合計100部に対し100ppm、重合開始剤〔2,2−ビス(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン〕をスチレンとアクリル酸ブチルの合計100部に対し150ppmからなる混合液を調整し、実施例1と同条件にて重合した。

【0101】

重合して得られた混合溶液を250℃の熱交換器で加熱し、5kPaの減圧下で揮発性成分を除去後、ペレット化してスチレン系樹脂組成物を得た。得られたスチレン系樹脂組成物は、重量平均分子量37万、分子量分布(Mw/Mn)3.2であった。

このスチレン系樹脂を延伸温度、加熱収縮応力を比較例に示した通りにした他は実施例1と同様にシートを作製した。得られたシートは、輻射熱式圧空真空成形法での最適加熱時間は充分であり、耐折強度も優れるものの、MFRが1.5g/10分と粘度が高いためシートの像鮮明度が不充分であった。

【0102】

比較例2

実施例1と同様の反応装置を用い、スチレン98部、アクリル酸ブチル2部、エチルベンゼン7部、参考例1の多分岐状マクロモノマー(a3−1)をスチレンとアクリル酸ブチルの合計100部に対し100ppm、重合開始剤t−ブチルパーオキシベンゾエートをスチレンとアクリル酸ブチルの合計100部に対し300ppmからなる混合液を調整し、図1に示すように配列されたラインを有する装置を用いて下記条件で、連続的に重合させた。

混合溶液の供給量:9.0リットル/時間

撹拌式反応器での反応温度:130℃

循環重合ライン(I)での反応温度:130℃

非循環重合ライン(II)での反応温度:135〜145℃

【0103】

重合して得られた混合溶液を260℃の熱交換器で加熱し、5kPaの減圧下で揮発性成分を除去後、ペレット化してスチレン系樹脂組成物を得た。得られた樹脂組成物は、重量平均分子量は27万、重量平均分子量と数平均分子量の比Mw/Mnは2.2、MFRは3.5g/10分であった。このスチレン系樹脂組成物を延伸温度、加熱収縮応力を表に示した通りにした他は実施例1と同様にシートを作製した。得られたシートは像鮮明度、耐折強度に優れるものの、輻射熱式圧空真空成形法における最適加熱時間が非常に短いものであった。

【0104】

比較例3

実施例1で得たスチレン系樹脂組成物を用い、ORS及び延伸倍率を表の通りとした以外は、実施例1と同様にシートを作製した。得られたシートは像鮮明度、耐折強度に優れるものの、輻射熱式圧空真空成形法における最適加熱時間が非常に短いものであった。

【0105】

比較例4

実施例1で得たスチレン系樹脂組成物を用い、ORSと延伸倍率を表の通りにした以外は、実施例1と同様にシートを作製した。得られたシートは、像鮮明度に優れ、輻射熱式圧空真空成形法における最適加熱時間は充分であったが、耐折強度が不充分であった。

【0106】

【表1】

【0107】

【表2】

【0108】

【表3】

【0109】

【表4】

【0110】

【表5】

【0111】

【表6】

【0112】

【表7】

【0113】

【表8】

【0114】

【表9】

【符号の説明】

【0115】

(1):プラジャーポンプ

(2):撹拌式反応器

(3):ギヤポンプ

(4):静的ミキシングエレメントを有する管状反応器

(5):静的ミキシングエレメントを有する管状反応器

(6):静的ミキシングエレメントを有する管状反応器

(7):ギヤポンプ

(8):静的ミキシングエレメントを有する管状反応器

(9):静的ミキシングエレメントを有する管状反応器

(10):静的ミキシングエレメントを有する管状反応器

(I):循環重合ライン

(II):非循環重合ライン

【技術分野】

【0001】

本発明は、主に真空成形、圧空真空成形、熱板圧空成形などの手段で二次成形され、軽量食品包装容器やその他各種容器に使用される二軸延伸スチレン系樹脂シート、及びこれを用いた成形品に関する。

更に詳しくは、光学特性(透明性、光沢)、成形加工特性、例えば、輻射加熱式圧空真空成形(以下、輻射加熱式圧空成形並びに輻射加熱式真空成形を含む意味で使用する)時の金型再現性、成形品の打抜き性などに優れ、さらに輻射加熱式圧空真空成形品の厚み均一性を向上させると共に、当該成形方法を適用する際の最適成形時間の範囲が広く、二次加工時における生産管理上の問題を低減させた、スチレン系樹脂組成物を二軸延伸して得られるスチレン系樹脂シート、及びこれを用いた成形品に関する。

【背景技術】

【0002】

従来、スチレン系樹脂シートは、その透明性が優れることから主に内容物が見える容器に成形され、広く用いられている。

【0003】

しかしながら、スチレン系樹脂シートはきわめて脆弱なために無延伸状態で供給されることはなく、通常加熱収縮応力で0.5MPa以上の値を示す延伸が施される。しかも、成形方法としては、加熱時の応力による収縮を防ぐためにシートを熱板でクランプして成形する接触加熱式圧空成形法を用いて成形するのが現状である。

【0004】

一方、近年では、テイクアウト型食品の増加に伴い、市場からより透明な食品容器蓋が強く求められている。従来主流の接触加熱式圧空成形法では、二軸延伸スチレン系樹脂シートが熱板と接触して加熱されるため、熱板の凹凸や熱板に付着した防曇剤等がシートに転写し、成形品の透明性を損なう問題があり、輻射加熱式圧空真空成形法が見直されている。

【0005】

輻射加熱式圧空真空成形法で成形可能な二軸延伸スチレン系樹脂シートとして、例えば、スチレン系樹脂の中にスチレンブタジエン共重合体ゴムを分散したスチレン系樹脂を二軸方向に加熱収縮応力で約2〜4kg/cm2(0.196〜0.392MPa)に延伸配向させたシートが提案されている(例えば、特許文献1参照。)。

【0006】

また、スチレンブタジエン共重合体の押出加工時の熱安定性不充分によるゲル状物質の発生を改善する方法として、例えば、ゴム成分を含まないスチレン系樹脂と、スチレン系モノマー及び不飽和カルボン酸エステル系モノマーからなる共重合体と、ミネラルオイルと、無機又は有機粒子とからなり、加熱収縮応力がMD(縦方向)0.20MPa以上、TD(横方向)2.00MPa以下、TDとMDとの差(TD−MD)が0.22MPa以上の二軸延伸スチレン系樹脂シートが提案されている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−71829号公報

【特許文献2】特開2003−238703号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献1〜2で提供された二軸延伸スチレン系樹脂シートは、加熱収縮応力を調整することで輻射加熱式圧空真空成形法において成形品の厚み均一性を向上させるものであり、厚み均一性に対して一定の効果はあるものの、良好な成形品が得られる加熱時間の範囲が非常に狭いという問題があった。即ち、輻射加熱式圧空真空成形法においては、一般的に加熱時間が短い場合には金型再現性が不充分であり、また、充分な金型再現性を得るために加熱時間を長くすると成形品に偏肉が発生しやすいという問題がある。これらの問題発生を防ぎ、良好な成形品が得られる最適加熱時間の範囲は、前記特許文献1及び2の組成物を用いた場合、1秒未満である。これは工程管理上、非常に難しく、生産性の観点からは実質的にこれらの二軸延伸スチレン系樹脂シートを輻射加熱式圧空真空成形法に適用するのは困難であったため、二軸延伸スチレン系樹脂シートを当該成形法で成形する工業的生産は行なわれてきていない。

【0009】

本発明は上記従来技術の問題点に鑑みてなされたものであり、本発明が解決しようとする課題は、押出加工時にゲル状物質が発生することなく、光学特性に優れ、輻射加熱式圧空真空成形法において金型再現性や成形品の打抜き性が充分で且つ偏肉のない良好な成形品が得られ、加熱時間の範囲が1秒以上得られる、二次加工時の生産性に優れた二軸延伸スチレン系樹脂シートを提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、本発明者らが独自に開発した多分岐状マクロモノマーと、スチレン系単量体とアクリル酸エステルとを共重合させて得られる多分岐状共重合体を含有し、特定の重量平均分子量と分子量分布とを有するスチレン系樹脂組成物を用いて二軸延伸して得られるシートであって、縦方向及び横方向の加熱収縮応力が特定の範囲であるものが、上記課題を解決できることを見出し、本発明を完成するに至った。

【0011】

即ち本発明は、スチレン系単量体(a1)と、アクリル酸エステル(a2)と、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000の多分岐状マクロモノマー(a3)と、を共重合させて得られる多分岐状共重合体(A)を含有するスチレン系樹脂組成物を二軸延伸して得られる二軸延伸スチレン系樹脂シートであって、該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0であり、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との使用割合(a1)/(a2)が87/13〜96/4(質量比)であり、且つ、得られる二軸延伸スチレン系樹脂シートの縦方向及び横方向のいずれの加熱収縮応力も0.20MPa〜0.45MPaの範囲であることを特徴とする二軸延伸スチレン系樹脂シートを提供するものである。

また、本発明は、前記二軸延伸スチレン系樹脂シートを輻射加熱式圧空真空成形して得られることを特徴とする成形品を提供するものである。

【発明の効果】

【0012】

本発明によれば、押出加工時にゲル状物質が発生することなく、輻射加熱式圧空真空成形法において金型再現性が充分で且つ偏肉のない良好な成形品を得ることができる二軸延伸スチレン系樹脂シートが得られる。これを輻射加熱式圧空真空成形法で二次加工する場合、成形時間は、従来提供されているものよりも充分に長く、生産管理上の問題がなく、又、熱板とは非接触であるために熱板汚れの発生もなく、スチレン系樹脂の透明性を損なわず写像性にも優れる。従って、大量生産される各種包装容器の蓋材等に好適に用いることができる。

【図面の簡単な説明】

【0013】

【図1】静的ミキシングエレメントを有する管状反応器を組み込んだ連続塊状重合ラインの1例を示す工程図である。

【発明を実施するための形態】

【0014】

以下、本発明を詳細に述べる。

本発明で用いるスチレン系樹脂組成物は、スチレン系単量体(a1)と、アクリル酸エステル(a2)と、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000の多分岐状マクロモノマー(a3)と、を共重合させて得られる多分岐状共重合体(A)を含有するスチレン系樹脂組成物であって、該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との使用割合(a1)/(a2)が87/13〜96/4(質量比)であり、且つ重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0の範囲にあるものである。

【0015】

GPC−MALS法は多角度光散乱検出器による分子量の測定方法であり、高度に分岐したポリマーにおける分子量測定に有用である。本発明においては、スチレン系樹脂組成物のGPC−MALS測定を、Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF(テトラヒドロフラン)、流量1.0ml/分の条件にて行った。また、GPC−MALSの測定の解析は、Wyatt社の解析ソフトASTRAにより行い、スチレン系樹脂組成物についての重量平均分子量・数平均分子量を算出し、この値によって、スチレン系樹脂組成物を規定するものである。

【0016】

本発明で用いるスチレン系樹脂組成物の前記手法により求めた重量平均分子量(Mw)は30万〜60万であることを必須とする。該分子量が30万未満では、輻射加熱式圧空真空成形法での最適加熱時間が短くなり、また成形品の強度が不足することがある。又60万を超えると、分子量分布が広くても成形加工性が不十分で、偏肉が生じやすくなる。

【0017】

又、スチレン系樹脂組成物のGPC−MALS法により求められる重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)は2.7〜4.0の範囲であることを必須とする。Mw/Mnが2.7よりも小さいものは、従来、本発明者らが提供してきた多分岐構造を有するスチレン系樹脂組成物と同等であって、各種成形法を適用した場合の成形加工性が不足するものであり、輻射加熱式圧空真空成形法での生産性の向上には不向きである。又、Mw/Mnが4.0を超えるものは、後述する製造方法で得ることが難しくなる。

【0018】

又、透明性等の光学特性の観点から、本発明で用いるスチレン系樹脂組成物のメルトマスフローレイト(以下、「MFR」ということがある。)は2.0g/10分以上が好ましい。尚、メルトマスフローレイトの測定条件は、JIS K7210、条件H(200℃、5kg)である。

【0019】

本発明で使用することができるスチレン系単量体(a1)としては、例えば、スチレン及びその誘導体;例えばスチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、エチルスチレン、ジエチルスチレン、トリエチルスチレン、プロピルスチレン、ブチルスチレン、ヘキシルスチレン、ヘプチルスチレン、オクチルスチレン等のアルキルスチレン、フルオロスチレン、クロロスチレン、ブロモスチレン、ジブロモスチレン、ヨードスチレン等のハロゲン化スチレン、更にニトロスチレン、アセチルスチレン、メトキシスチレン等が挙げられ、これらは単独でも2種以上を混合して用いても良い。これらの中でも、汎用性に富み、後述のアクリル酸エステル(a2)との反応性に優れるため、スチレンを用いることが好ましい。

【0020】

本発明で使用することができるアクリル酸エステル(a2)としては、特に限定されるものではなく、例えば、炭素数1〜6のアルキル基もしくは置換アルキル基を有するアクリル酸アルキルエステルが好ましい。ここで置換アルキル基としては、アルキル基の水素原子の一部又は全部がハロゲン原子、水酸基等で置換されたアルキル基を指し、ハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が挙げられる。

具体例としては、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸n−へキシル、アクリル酸シクロヘキシル、アクリル酸ヒドロキシエチル、アクリル酸ヒドロキシプロピル等が挙げられ、単独でも、2種以上を混合して用いても良い。これらの中でも、得られる多分岐状共重合体(A)中に分岐構造を好適に配することができ、これを含むスチレン系樹脂組成物の成形加工性がより優れたものになる点からアクリル酸ブチルが好適である。

【0021】

本発明において使用する多分岐状マクロモノマー(a3)としては、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000のマクロモノマーであればよく、その構造において特に限定されるものではない。工業的入手容易性の観点から、例えば、既に本発明者らが特開2003−292707号公報等にて開示している多分岐状マクロモノマーを用いることが好ましい。

【0022】

前記多分岐状マクロモノマーとしては、例えば下記(1)〜(5)のいずれかの方法によって得られるものが挙げられる。

(1)1分子中に活性メチレン基と、臭素、塩素、メチルスルホニルオキシ基またはトシルオキシ基等とを有するAB2型モノマーを求核置換反応させて得られる多分岐状の自己縮合型重縮合体を前駆体として、該重縮合体中に残存する未反応の活性メチレン基またはメチン基を、クロロメチルスチレン、ブロモメチルスチレン等と求核置換反応させることによって重合性二重結合を導入して得られる多分岐状マクロモノマー、

(2)水酸基を1個以上有する化合物に、カルボキシル基に隣接する炭素原子が飽和炭素原子であり、且つ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸を反応することにより多分岐状ポリマーとし、これにアクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー、

(3)水酸基を1個以上有する化合物に、水酸基を1個以上有する環状エーテル化合物を反応させることにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基に、アクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー、

(4)水酸基を1個以上有する化合物と、2個以上の水酸基と、ハロゲン原子、−SO2OCH3、−OSO2CH3等を含有する化合物と、を反応させることにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基にアクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー、

(5)アミド結合が窒素原子を介して繰り返し構造となっているPAMAMデンドリマーに、アクリル酸、メタクリル酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレン等を反応させ、重合性二重結合を導入して得られる多分岐状マクロモノマー。

【0023】

前記(1)における、1分子中に活性メチレン基と、臭素、塩素、メチルスルホニルオキシ基またはトシルオキシ基等とを有するAB2型モノマーとしては、例えば、ハロゲン化アルコキシ−フェニルアセトニトリル類、又はトシルオキシ基を有するフェニルアセトニトリル類が挙げられる。

【0024】

前記(2)における、カルボキシル基に隣接する炭素原子が飽和炭素原子であり、且つ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸としては、例えば、ジメチロールプロピオン酸、α,α−ビス(ヒドロキシメチル)酪酸、α,α,α−トリス(ヒドロキシメチル)酢酸、α,α−ビス(ヒドロキシメチル)吉草酸又はα,α−ビス(ヒドロキシメチル)プロピオン酸等が挙げられる。

【0025】

前記(3)における、水酸基を1個以上有する環状エーテル化合物としては、例えば、3−エチル−3−(ヒドロキシメチル)オキセタン、2,3−エポキシ−1−プロパノール、2,3−エポキシ−1−ブタノール又は3,4−エポキシ−1−ブタノール等が挙げられる。

【0026】

前記(4)における、2個以上の水酸基と、ハロゲン原子、−SO2OCH3、−OSO2CH3等を含有する化合物としては、例えば、5−(ブロモメチル)−1,3−ジヒドロキシベンゼン、2−エチル−2−(ブロモメチル)−1,3−プロパンジオール、2−メチル−2−(ブロモメチル)−1,3−プロパンジオール、2−(ブロモメチル)−2−(ヒドロキシメチル)−1,3−プロパンジオール等が挙げられる。

【0027】

前記(5)における、PAMAMデンドリマーとしては、例えば、特公平6−070132号公報及び特公平7−042352号公報等にて示されている手法によって、製造することができる。

【0028】

又、多分岐状マクロモノマー(a3)の重量平均分子量は1,000〜15,000であることを必須とするものである。該分子量は、GPC−MALS測定法(Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF(テトラヒドロフラン)、流量1.0ml/分の条件)にて測定することができる。該分子量が1,000未満では、分岐構造の導入量が不足し、従来の線状スチレン−アクリル共重合体に近い物性となり、本願で規定する広い分子量分布幅を有するスチレン系樹脂組成物が得られにくく、また得られる成形品の実用的強度が不足することがある。又、該分子量が15,000以上では、多分岐状マクロモノマーの取り扱いが困難になり、スチレン系単量体(a1)とアクリル酸エステル(a2)と均一に共重合しにくくなることがある。より好ましい分子量は2,500〜7,000である。

【0029】

又、前記多分岐状マクロモノマー(a3)としては、重合性二重結合を1gあたり0.1ミリモル〜5.5ミリモル含有する事が好ましい。この範囲であれば、得られる多分岐状共重合体(A)中の分岐構造の導入量を制御でき、製造時のゲル化を防ぎながら、所望の高分子量成分を適度に含有し、且つ広い分子量分布を有するスチレン系樹脂組成物を得ることが容易になる。より好ましい含有量は、1.0〜3.5ミリモルの範囲である。尚、この含有量は、例えば、メタクリル酸又はその誘導体に基づく二重結合の場合は、メタクリル酸メチルの式量中に1モルの二重結合を含有するとして求めるものであり、スチレン又はその類似化合物に基づく二重結合の場合は、スチレンの式量中に1モルの二重結合を含有するとして求められる値である。

【0030】

本発明で用いる多分岐状共重合体(A)は、前記スチレン系単量体(a1)と、前記アクリル酸エステル(a2)と前記多分岐状マクロモノマー(a3)とを共重合させて得られるものである。

【0031】

本発明で用いる多分岐状共重合体(A)の製造方法としては、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)と前記多分岐状マクロモノマー(a3)とを共重合させ、該多分岐状共重合体(A)を含むスチレン系樹脂組成物が本願で規定する分子量・分子量分布幅になればよく、特に限定されるものではない。目的とするスチレン系樹脂組成物を1段の反応で効率よく製造できる点から、本発明者らによって既に特開2005−053939号公報等で提供されている製造方法を採用することが好ましい。

【0032】

具体的には、前記原料(a1)〜(a3)を含有する混合物を溶液重合法又は溶融重合法(塊状重合法)によって反応させるのが好ましい。その際、有機溶剤を添加せずに反応させることもできるが、少量の有機溶剤を併用することにより反応物の粘性が低下し、重合物の分子量の制御が容易となることから好ましい。

【0033】

使用され得る有機溶剤としては、連鎖移動定数が0.1×10−5〜1×10−4であるものが好ましく、0.2×10−5〜0.8×10−5であるものがより好ましい。その例として、トルエン、エチルベンゼン、キシレン、アセトニトリル、ベンゼン、クロロベンゼン、ジクロロベンゼン、アニソール、シアノベンゼン、ジメチルフォルムアミド、N,N−ジメチルアセトアミド、メチルエチルケトン等が好ましい。その使用量については、原料単量体の合計100質量部に対し、5質量部〜50質量部が好ましく、6質量部〜20質量部がより好ましい。尚、有機溶剤を使用して重合を行うと、有機溶剤不溶分の生成をも抑制し易く、好ましい。

【0034】

特に多分岐状マクロモノマー(a3)の添加量を多くしたい場合には、ゲル化を抑制する観点からも上記有機溶剤を使用することが必要となる。これにより、先に示した多分岐状マクロモノマーの添加量を増量させることが可能である。

【0035】

重合開始にあたっては、ラジカル重合開始剤が用いられる。かかる開始剤としては、半減期が10時間になる温度が75〜140℃であるものが好ましく、より好ましくは、温度が85〜135℃である。例えば、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、2,2−ビス(t−ブチルパーオキシ)ブタン、2,2−ビス(4,4−ジ−ブチルパーオキシシクロヘキシル)プロパン等のパーオキシケタール類、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド等のジアルキルパーオキサイド類、ベンゾイルパーオキサイド、ジシナモイルパーオキサイド等のジアシルパーオキサイド類、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシイソフタレート、t−ブチルパーオキシイシプロピルモノカーボネート等のパーオキシエステル類、N,N’−アゾビスイソブチルニトリル、N,N’−アゾビス(シクロヘキサン−1−カルボニトリル)、N,N’−アゾビス(2−メチルブチロニトリル)、N,N’−アゾビス(2,4−ジメチルバレロニトリル)、N,N’−アゾビス[2−(ヒドロキシメチル)プロピオニトリル]等が挙げられ、これらの1種あるいは2種以上を組み合わせて使用することが可能である。

【0036】

これらの使用量としては、原料の単量体合成質量に対して、質量基準で50ppm〜1,000ppmが好ましく、より好ましくは100〜500ppmである。

【0037】

更に、該多分岐状共重合体(A)を含むスチレン系樹脂組成物の分子量が過度に大きくなりすぎないように連鎖移動剤を添加してもよい。連鎖移動剤としては、連鎖移動基を1つ有する単官能連鎖移動剤でも連鎖移動剤を複数有する多官能連鎖移動剤を使用できる。単官能連鎖移動剤としては、アルキルメルカプタン類、チオグリコール酸エステル類等が挙げられる。

【0038】

多官能連鎖移動剤としては、エチレングリコール、ネオペンチルグリコール、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ソルビトール等の多価アルコール水酸基をチオグリコール酸または3−メルカプトプロピオン酸でエステル化したものが挙げられる。

【0039】

本発明で用いるスチレン系樹脂組成物は、前記多分岐状共重合体(A)を必須として含有するものであるが、上記のようにして多分岐状共重合体(A)を合成する際には、同時にスチレン系単量体(a1)とアクリル酸エステル(a2)との線状の共重合体等を含む混合物として得られることになる。本発明においてスチレン系樹脂組成物は、前記多分岐状共重合体(A)を必須として含有すれば良いので、この様な線状の共重合体を除去する必要はなく、前述で規定したMw、及びMw/Mn比率であれば本発明で用いるスチレン系樹脂組成物としてそのまま使用することができる。又、1段の製造工程で、前記で規定するMw、Mw/Mnを満たさない場合には、別途スチレン系単量体(a1)とアクリル酸エステル(a2)とを共重合させてなる樹脂を混合し、調整することもできる。

【0040】

本発明で用いるスチレン系樹脂組成物におけるスチレン系単量体(a1)とアクリル酸エステル(a2)との使用割合において、低温成形性や像鮮明性を向上させる観点からアクリル酸エステル(a2)の使用割合は、4重量%以上が必須である。また、シート輸送時のブロッキング防止等の実用耐熱性の観点から13重量%以下が必須である。すなわち、スチレン系単量体(a1)とアクリル酸エステル(a2)との使用割合(a1)/(a2)を87/13〜96/4(質量比)とすることが必須である。

また、前記多分岐状マクロモノマー(a3)を前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との合計に対して質量基準で100〜1,000ppmで用いることが好ましい。

上記範囲で原料を配合することにより、前記で規定するMw、Mw/Mnを有するスチレン系樹脂組成物を1段の製造工程で得ることが容易になる。得られる成形品の物性バランスに優れる点から、アクリル酸エステル(a2)としてアクリル酸ブチルを用い、スチレン系単量体(a1)との使用割合としては、(a1)/アクリル酸ブチルを92/8〜96/4(質量比)とすることが更に好ましい。

【0041】

本発明で用いるスチレン系樹脂組成物は、前記のように、多分岐状共重合体(A)を含有するスチレン系樹脂組成物であって、該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、且つ重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0であればよく、多分岐状共重合体(A)のみからなるものであってもよく、多分岐状共重合体(A)とその他の成分とからなるものであってもよい。ここでその他の成分としては、該その他の成分を用いることで、スチレン系樹脂組成物の重量平均分子量及び数平均分子量が上記範囲から外れることがなく、本願効果を妨げないものであれば特に限定されるものではないが、用途に応じて各種添加剤や、上記線状の共重合体等の高分子化合物等を用いることができる。

【0042】

前記添加剤等としては、例えば、各種安定剤、アンチブロッキング剤、帯電防止剤、滑剤、防曇剤、抗菌剤、酸化防止剤、染料、紫外線吸収剤等が挙げられる。但し、本発明で用いるスチレン系樹脂組成物は、従来離型性や成形加工性を付与するために使用されていたミネラルオイル等を使用しなくてもこれらの性能に優れるため、添加剤の使用においては、従来のスチレン−(メタ)アクリル系共重合体における添加剤の使用方法とは異なる点に留意する必要がある。

【0043】

本発明の二軸延伸スチレン系樹脂シートは、前記のようにして得られたスチレン系樹脂組成物を用いて、二軸延伸してなるものであり、シートの縦方向及び横方向のいずれの加熱収縮応力も0.20MPa〜0.45MPaの範囲であることを特徴とする。

【0044】

前記加熱収縮応力は、前記特許文献1及び2に記載されているように、本技術分野にて通常使用される物性値であり、具体的には、ASTM D−1504に準じて測定した値である。

本発明においては、二軸延伸シートの縦方向(MD)とこれと直行する横方向(TD)ともに、比較的低い値の範囲である0.20MPa〜0.45MPaの加熱収縮応力とすることによって、シートを固定せずに成形する輻射加熱式圧空真空成形を適用した場合においても偏肉等が起こらず、成形品の厚みの均質性に優れるものした。この様な低めの加熱収縮応力であることが輻射加熱式圧空真空成形に好ましいことは、既に前記特許文献1に於いて見出されているが、本発明はスチレン系樹脂が本来有する透明性を損なわず、前記のように実用の問題となりうる最適加熱時間を確保するために、多分岐構造を有し、且つ特定の分子量・分子量分布幅を有するスチレン系樹脂組成物を用いることを必須とするものである。

また、この加熱収縮応力が0.20MPa未満では、輻射加熱式圧空真空成形法での最適加熱時間が長くなるものの、成形品の強度が不足することがある。また加熱収縮力が0.45MPa以上では成形加工特性が損なわれる。

【0045】

本発明の特定の加熱収縮応力を有する二軸延伸シートとするための方法としては特に限定されるものではない。加熱収縮応力は、延伸温度・延伸倍率等によって調整可能であるが、更にシートの押出し速度・押出し時(延伸前)のシート幅によっても変動するものであるため、特定の製造条件を規定することは困難である。しかしながら、一般的な製造条件において、延伸温度としては、前述のスチレン系樹脂組成物のビカット軟化点+(0〜40)℃が好ましく、延伸倍率としては、一方向において1.5〜5.0倍であることが好ましい。これらの値がこの範囲にあれば、本発明で規定する加熱収縮応力を有するシートを容易に製造することができる。

【0046】

又、二軸延伸して得られるシートの厚みとしても特に限定されるものではないが、0.1〜1mmの範囲であれば、汎用の輻射加熱式圧空真空成形機へ適用できる点から好ましいものである。

【0047】

本発明の二軸延伸スチレン系樹脂シートの製造方法は、特に限定されるものではなく、従来の延伸シートの製造において使用されている方法で行えばよい。その一例は、スチレン系樹脂組成物を押出機に供給し、溶融混錬した後、Tダイ又はサーキュラーダイなどで連続して押出し、シートをテンター法、バブル法等で連続的に逐次又は同時に二軸延伸する方法である。

【0048】

また、本発明の二軸延伸スチレン系樹脂シートは、防曇剤又は離型剤を少なくとも片面又は両面に塗布することができる。防曇剤及び離型剤を併用しても良い。防曇剤としては、例えば、ソルビタン脂肪酸エステル、ショ糖脂肪酸エステル、ポリグリセリン脂肪酸エステル、ポリオキシエチレン誘導体等のノニオン系界面活性剤等であり、これらを単独又は混合物で使用できる。離型剤としては、例えば、シリコーンオイルやそのエマルジョン等である。また、各種ノニオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤等を帯電防止剤として塗布しても良い。これらの塗布方法としては、スプレーコーター、ロールコーター、グラビアロールコーター、ナイフコーター、エアナイフコーター、ローターダンプニングコーター、アプリケーター方式等が挙げられる。

【0049】

本発明の二軸延伸スチレン系樹脂シートは、本発明の効果を損なわない範囲で、意匠性や機能性等を付与するため、シートの表面に印刷を施すことや、バリア性、抗菌性、ヒートシール性等の機能性を持つ樹脂をシートの表面にラミネートしてもよい。また、本発明の二軸延伸スチレン系樹脂シートを発泡シートにラミネートする等、容器の一部として使用しても良い。

【0050】

本発明の二軸延伸スチレン系樹脂シートにはアンチブロッキング効果を付与するために各種微粒子を含有させることが出来る。前記微粒子としては、例えば、スチレン系樹脂架橋粒子、(メタ)アクリル酸エステル系樹脂架橋粒子、ポリウレタン系樹脂架橋粒子等の樹脂架橋粒子;シリカ、疎水化処理シリカ、球状シリカ、軽質炭酸カルシウム、酸化チタン、タルク等の無機微粒子、スチレングラフトジエンゴム等のゴム微粒子等が挙げられる。

特に、二軸延伸スチレン系樹脂シート及びそれを用いた成形品の強度とアンチブロッキング性並びに剥離性を向上させることから、スチレングラフトジエンゴムが特に好ましい。ここで、スチレングラフトジエンゴムとしては、二軸延伸スチレン系樹脂シートとそれを用いた成形品の強度と外観のバランスに優れたものが得られることから、平均粒子径が0.1〜5.0μmで、且つ、ジエン成分が0.05〜3.0質量%の範囲となるように二軸延伸スチレン系樹脂シートに含有したものが良い。より高い透明性を得るには、0.05〜0.5質量%を含有することが好ましい。

【0051】

また、二軸延伸スチレン系樹脂シート製膜時の延伸性と容器に成形する二次成形時の深絞り成形性、低温成形性を向上させることから、本発明の二軸延伸スチレン系樹脂シートはミネラルオイルを含有してもよい。ただし、溶融押出し時に発生するミネラルオイルの揮発分がシート製造装置に凝集付着し、これがシートに転写することで二軸延伸スチレン系樹脂シートの外観不良を防止するため、0.5質量%以下とすることが好ましい。

上記各種粒子やミネラルオイルは、前述した方法により得られた二軸延伸前のスチレン系樹脂組成物に添加し、二軸延伸スチレン系樹脂シートに含有させることができる。

【0052】

本発明の成形品は、前述の二軸延伸スチレン系樹脂シートを二次加工して得られるものであり、その成形方法としては、輻射加熱式圧空真空成形であることが好ましい。成形品の形状・用途としては特に限定されるものはなく、例えば、食品容器の蓋、トレー、フードパック、ブリスターパック、その他各種パック、ケース等が挙げられる。特に、本発明の二軸延伸スチレン系樹脂シートを用いて輻射加熱式圧空真空成形で得られる成形品は、熱板と非接触であることから、圧力調整のために熱板に施してある微細な孔が転写されたり、シートの表面にコーティングされた防曇剤等に由来する熱板汚れが転写されたりすることがないため、透明性に優れたものとなる。

【実施例】

【0053】

以下に実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。尚、特に断わりがない限り「%」は「質量%」を表わす。

【0054】

用いた測定方法について説明する。

〔GPC−MALS測定条件〕

スチレン系樹脂組成物のGPC−MALS測定を、Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF(テトラヒドロフラン)、流量1.0ml/分の条件にて行った。また、GPC−MALSの測定の解析は、Wyatt社の解析ソフトASTRAにより行い、スチレン系樹脂組成物についての重量平均分子量、数平均分子量等を求めた。

【0055】

〔メルトマスフローレイト測定法〕

JIS K7210に準拠して測定した。なお測定条件は、温度200℃、荷重49Nである。

【0056】

〔ビカット軟化温度〕

JIS K7206:99に準拠して測定した。

【0057】

〔像鮮明度〕

JIS K7374 クシ間隔0.5mmにて評価し、50%以上を合格(○)とした。また、70%以上を◎とした。

【0058】

〔耐折強度〕

JIS P8115 縦方向と横方向の平均が6回以上を合格(○)とした。また、10回以上を◎とした。

【0059】

〔加熱収縮応力〕

ASTM D−1504に準拠して測定した。

【0060】

〔最適加熱時間〕

株式会社浅野研究所製FK−0431−10を用い、ヒーター温度370℃で加熱時間を変えて間口10cm×10cm、絞り比0.3の金型にてシートを成形し、同一加熱時間で得られる成形品の重量差が±10%以上となった時間を成形上限界とした。また、5mmφの穴の金型にて成形し、突起の高さが1.5mm以上となった時間を成形下限界とした。この成形範囲が1秒以上のものを合格(○)とした。

【0061】

(参考例1)多分岐状マクロモノマー(a3−1)の合成

<多分岐ポリエーテルポリオールの合成>

攪拌機、温度計、滴下ロート及びコンデンサーを備えた2リットルフラスコに、室温下、エトキシ化ペンタエリスリトール(5モル−エチレンオキシド付加ペンタエリスリトール)50.5g、BF3ジエチルエーテル溶液(50%)1gを加え、110℃に加熱した。これに3−エチル−3−(ヒドロキシメチル)オキセタン450gを、反応による発熱を制御しつつ、25分間でゆっくり加えた。発熱が収まったところで、反応混合物をさらに120℃で3時間撹拌し、その後、室温に冷却した。得られた多分岐ポリエーテルポリオールの重量平均分子量は3,000、水酸基価は530であった。

【0062】

<メタクリロイル基及びアセチル基を有する多分岐状マクロモノマーの合成>

攪拌機、温度計、コンデンサーを備えたディーンスタークデカンター及び気体導入管を備えた反応器に、上述の<多分岐ポリエーテルポリオール1の合成>で得られた多分岐ポリエーテルポリオール50g、メタアクリル酸13.8g、トルエン150g、ヒドロキノン0.06g、パラトルエンスルホン酸1gを加え、混合溶液中に3ミリリットル/分の速度で7%酸素含有窒素(v/v)を吹き込みながら、常圧下で撹拌し、加熱した。デカンターへの留出液量が1時間あたり30gになるように加熱量を調節し、脱水量が2.9gに到達するまで加熱を続けた。反応終了後、一度冷却し、無水酢酸36g、スルファミン酸5.7gを加え、60℃で10時間撹拌した。その後、残っている酢酸及びヒドロキノンを除去する為に5%水酸化ナトリウム水溶液50gで4回洗浄し、さらに1%硫酸水溶液50gで1回、水50gで2回洗浄した。得られた有機層にメトキノン0.02gを加え、減圧下、7%酸素含有窒素(v/v)を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐状マクロモノマー(a3−1)60gを得た。得られた多分岐状マクロモノマー(a3−1)の重量平均分子量は3,900であり、多分岐ポリエーテルポリオールへのイソプロペニル基およびアセチル基導入率は、それぞれ30モル%および62モル%であった。従って、重合性二重結合の導入量は1.51ミリモル/gである。

【0063】

(参考例2)多分岐状マクロモノマー(a3−2)の合成

<スチリル基及びアセチル基を有する多分岐状マクロモノマーの合成>

攪拌機、乾燥管を備えたコンデンサー、滴下ロート及び温度計を備えた反応器に、上述の<多分岐ポリエーテルポリオール1の合成>で得られた多分岐ポリエーテルポリオール50g、テトラヒドロフラン100g及び水素化ナトリウム4.3gを加え、室温下、撹拌した。これに4−クロロメチルスチレン26.7gを1時間かけて滴下し、得られた反応混合物を50℃でさらに4時間撹拌した。反応終了後、一度冷却し、無水酢酸34g、スルファミン酸5.4gを加え、60℃で10時間撹拌した。その後、減圧下でテトラヒドロフランを留去し、得られた混合物をトルエン150gで溶解させ、残っている酢酸を除去する為に5%水酸化ナトリウム水溶液50gで4回洗浄し、さらに1%硫酸水溶液50gで1回、水50gで2回洗浄した。得られた有機層から減圧下で溶媒を留去し、スチリル基およびアセチル基を有する多分岐状マクロモノマー(a3−2)70gを得た。得られた多分岐状マクロモノマー(a3−2)の重量平均分子量は4,800であり、多分岐ポリエーテルポリオールへのスチリル基およびアセチル基導入率は、それぞれ38モル%および57モル%であった。従って、重合性二重結合の導入量は1.31ミリモル/gである。

【0064】

(参考例3)多分岐状マクロモノマー(a3−3)の合成

<メタクリロイル基及びアセチル基を有する多分岐状マクロモノマーの合成>

4口フラスコにスターラー、圧力計、冷却器及び受け皿を取り付け、これに308.9gのエトキシル化ペンタエリスリトールと0.46gの硫酸を加えた。その後、140℃まで加温し、460.5gの2,2−ジ(ヒドロキシメチル)プロピオン酸を10分間で加えた。2,2−ジ(ヒドロキシメチル)プロピオン酸が完全に溶解して、透明溶液になってから、30〜40mmHgに減圧し、攪拌しながら、酸価が7.0mgKOH/gになるまで4時間反応させた。その後、この反応液に921gの2,2−ジ(ヒドロキシメチル)プロピオン酸と0.92gの硫酸を15分かけて加え、透明溶液になってから、30〜40mmHgに減圧し、攪拌しながら3時間反応させて、ポリエステルポリオールを得た。7%酸素導入管、温度計、コンデンサーを備えたディーンスタークデカンター、および攪拌機を備えた反応容器に、上記で生成したポリエステルポリオールを10g、ジブチル錫オキシド1.25g、イソプロペニル基を有するメチルメタクリレート100g、およびヒドロキノン0.05gを加え、混合溶液中に3ml/分の速度で7%酸素を吹き込みながら、撹拌下に加熱した。デカンターへの留出液量が1時間あたり15〜20gになるように加熱量を調節し、1時間ごとにデカンター内の留出液を取り出し、これに相当する量のメチルメタクリレートを加えながら4時間反応させた。反応終了後、メチルメタクリレートを減圧下で留去し、残っているヒドロキシ基をキャッピングするために無水酢酸10g、スルファミン酸2gを加えて室温下、10時間撹拌した。濾過でスルファミン酸を除去し、減圧下で無水酢酸および酢酸を留去した後に、残留物を酢酸エチル70gに溶解し、ヒドロキノンを除去する為に5%水酸化ナトリウム水溶液20gで4回洗浄した。さらに7%硫酸水溶液20gで2回、水20gで2回洗浄した。得られた有機層にメトキノン0.0045gを加え、減圧下、7%酸素を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐状マクロモノマー11gを得た。得られた多分岐状マクロモノマー(a3−3)の重量平均分子量は3,000、数平均分子量は2,100、イソプロペニル基およびアセチル基導入率は、それぞれ55モル%および36モル%であった。従って重合性二重結合の導入量は2.00ミリモル/gである。

【0065】

(参考例4)多分岐状マクロモノマー(a3−4)の合成

<スチリル基を有するPAMAMデンドリマーの合成>

攪拌機、乾燥管を備えたコンデンサー、滴下ロート及び温度計を備えた反応器にPAMAMデンドリマー(ゼネレーション2.0:Dentritech社製)のメタノール溶液(20%)50gを加え、減圧下、撹拌しながらメタノールを留去した。続いて、テトラヒドロフラン50g及び微粉化した水酸化カリウム3.0gを加え、室温下、撹拌した。これに4−クロロメチルスチレン7.0gを10分間かけて滴下し、得られた反応混合物を50℃でさらに3時間撹拌した。反応終了後、冷却し、固体を濾過した後に、テトラヒドロフランを減圧下、留去し、スチリル基を有するPAMAMデンドリマー13gを得た。得られたデンドリマーのスチリル基含有率(重合性二重結合の導入量)は2.7ミリモル/グラムであった。得られた多分岐状マクロモノマー(a3−4)の重量平均分子量は4,050であった。

【0066】

(参考例5)多分岐状マクロモノマー(a3−5)の合成

<スチリル基及びアセチル基を有する多分岐ポリエーテルポリオール>

攪拌機、コンデンサー、遮光性滴下ロート及び温度計を備え、窒素シールが可能な遮光性反応容器に、窒素気流下、無水1,3,5−トリヒドロキシベンゼン0.5g、炭酸カリウム29g、18−クラウン−6 2.7g及びアセトン180gを加え、撹拌しながら、5−(ブロモメチル)−1,3−ジヒドロキシベンゼン21.7gとアセトン180gからなる溶液を2時間かけて滴下、加えた。その後、5−(ブロモメチル)−1,3−ジヒドロキシベンゼンが消失するまで、撹拌下、加熱、還流させた。その後、4−クロロメチルスチレン9.0gを加え、これが消失するまで、さらに撹拌下、加熱、還流させた。その後、反応混合物に無水酢酸4g、スルファミン酸0.6gを加え、室温下、一晩撹拌した。冷却後、反応混合物中の固体を濾過で除き、溶媒を減圧下で留去した。得られた混合物をジクロロメタンに溶解し、水で3回洗浄した後、ジクロロメタン溶液をヘキサンに滴下し、生成物を沈殿させた。これを濾過し、乾燥させて、スチリル基及びアセチル基を有する多分岐状マクロモノマー(a3−5)12gを得た。重量平均分子量は3,200で、スチリル基の含有率は3.5ミリモル/グラムであった。

【0067】

実施例1

本実施例では、図1に示すように配列されたラインを有する装置を用いた。スチレン、アクリル酸ブチル及び溶媒などを含む混合溶液をプランジャーポンプ(1)により、撹拌式反応器(2)に供給した。その後、ギヤポンプ(3)により循環重合ライン(I)に供給した。循環重合ライン(I)は、入口から順に内径2.5インチ管状反応器(スイス国、ゲブリュー・ズルツァー社製SMXスタティックミキサー)(4)、(5)、(6)及び混合溶液を循環させるためのギヤポンプ(7)から構成されている。(4)〜(6)の反応容積は約20Lである。管状反応器(6)とギヤポンプ(7)の間には非循環重合ライン(II)に続く出口が設けられている。非循環重合ライン(II)には、入口から順に上記と同様の管状反応器(8)、(9)、(10)とギヤポンプ(11)が直列に連結されている。(8)〜(10)の反応容積は約16Lである。

【0068】

スチレン93.5部、アクリル酸ブチル6.5部、エチルベンゼン7部、参考例1の多分岐状マクロモノマー(a3−1)をスチレンとアクリル酸ブチルの合計100部に対し300ppm、重合開始剤〔2,2−ビス(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン〕をスチレンとアクリル酸ブチルの合計100部に対し150ppmからなる混合液を調整し、図1に示す装置を用いて下記条件で、連続的に重合させた。

混合溶液の供給量:9.0リットル/時間

撹拌式反応器での反応温度:116℃

循環重合ライン(I)での反応温度:120℃

非循環重合ライン(II)での反応温度:155〜170℃

【0069】

重合して得られた混合溶液を260℃の熱交換器で加熱し、5kPaの減圧下で揮発性成分を除去後、ペレット化してスチレン系樹脂組成物を得た。スチレン系樹脂組成物の重合平均分子量Mwは38万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。

【0070】

上記で得られたスチレン系樹脂組成物にハイインパクトポリスチレン ディックスチレンGH−8300−5を2%添加し、φ30mm径のスクリューを有する二軸押出機(株式会社日本製鋼所製 TEX30α−31.5BW−5V)に供給、溶融混練、T−ダイより押出、ロールで冷却、再加熱後、ロール群の速度差により、シート流れ方向(MDとする)に延伸した後、テンターでシート流れ方向に対して直交方向(TDとする)に延伸を行い、厚みが0.25mmのシートを作製した。また、延伸倍率は、実施例1の表の通りである。延伸温度は、表中の加熱収縮応力となる様に調整した。シートは、像鮮明度、耐折強度に優れ、輻射熱式圧空真空成形法における最適加熱時間も充分であった。

【0071】

実施例2

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−2)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは35万、MFRは、3.9g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて、実施例1と同様な方法でシートを作製した。

【0072】

実施例3

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−3)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは39万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施施例1と同様な方法でシートを作製した。

【0073】

実施例4

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−4)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは36万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0074】

実施例5

実施例1における多分岐状マクロモノマー(a3−1)の代わりに、多分岐状マクロモノマー(a3−5)を用いた以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは32万、MFRは、3.9g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0075】

実施例6

実施例1における多分岐状マクロモノマー(a3−1)の添加量を100ppmにした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは34万、MFRは、4.3g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0076】

実施例7

実施例1における多分岐状マクロモノマー(a3−1)の添加量を500ppmにした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは46万、MFRは、3.6g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0077】

実施例8

実施例2における多分岐状マクロモノマー(a3−2)の添加量を100ppmにした以外は、実施例2と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、4.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0078】

実施例9

実施例2における多分岐状マクロモノマー(a3−2)の添加量を500ppmにした以外は、実施例2と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは43万、MFRは、3.5g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0079】

実施例10

実施例3における多分岐状マクロモノマー(a3−3)の添加量を100ppmにした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは36万、MFRは、4.6g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0080】

実施例11

実施例3における多分岐状マクロモノマー(a3−3)の添加量を500ppmにした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは51万、MFRは、3.3g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.0であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0081】

実施例12

実施例4における多分岐状マクロモノマー(a3−4)の添加量を100ppmにした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは33万、MFRは、4.3g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0082】

実施例13

実施例4における多分岐状マクロモノマー(a3−4)の添加量を500ppmにした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは44万、MFRは、3.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0083】

実施例14

実施例5における多分岐状マクロモノマー(a3−5)の添加量を100ppmにした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、4.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0084】

実施例15

実施例5における多分岐状マクロモノマー(a3−5)の添加量を500ppmにした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは40万、MFRは、3.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.3であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0085】

実施例16

実施例1におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは33万、MFRは、4.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0086】

実施例17

実施例1におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは44万、MFRは、4.0/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0087】

実施例18

実施例2におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例2と同様にしてチレン系樹脂組成物を得た。重合平均分子量Mwは32万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0088】

実施例19

実施例2におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例2と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは43万、MFRは、4.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0089】

実施例20

実施例3におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは36万、MFRは、4.0g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0090】

実施例21

実施例3におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例3と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは47万、MFRは、4.2g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0091】

実施例22

実施例4におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは33万、MFRは、3.9g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0092】

実施例23

実施例4におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例4と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは44万、MFRは、4.1g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0093】

実施例24

実施例5におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、3.7g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0094】

実施例25

実施例5におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例5と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは46万、MFRは、4.6g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.6であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0095】

実施例26

実施例6におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例6と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは31万、MFRは、3.8g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.7であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0096】

実施例27

実施例6におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例6と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは40万、MFRは、4.4g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0097】

実施例28

実施例7におけるアクリル酸ブチルの添加量を4.5部にした以外は、実施例7と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは40万、MFRは、3.5g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.8であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0098】

実施例29

実施例7におけるアクリル酸ブチルの添加量を12.5部にした以外は、実施例7と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは58万、MFRは、4.1g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは3.0であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0099】

実施例30

実施例1における多分岐状マクロモノマー(a3−1)の添加量を600ppmにした以外は、実施例1と同様にしてスチレン系樹脂組成物を得た。重合平均分子量Mwは52万、MFRは、1.8g/10分であった。また、重量平均分子量と数平均分子量の比Mw/Mnは2.9であった。得られた樹脂組成物を用いて実施例1と同様な方法でシートを作製した。

【0100】

比較例1

実施例1と同様の反応装置を用い、スチレン98部、アクリル酸ブチル2部、エチルベンゼン6部、参考例1の多分岐状マクロモノマー(a3−1)をスチレンとアクリル酸ブチルの合計100部に対し100ppm、重合開始剤〔2,2−ビス(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン〕をスチレンとアクリル酸ブチルの合計100部に対し150ppmからなる混合液を調整し、実施例1と同条件にて重合した。

【0101】

重合して得られた混合溶液を250℃の熱交換器で加熱し、5kPaの減圧下で揮発性成分を除去後、ペレット化してスチレン系樹脂組成物を得た。得られたスチレン系樹脂組成物は、重量平均分子量37万、分子量分布(Mw/Mn)3.2であった。

このスチレン系樹脂を延伸温度、加熱収縮応力を比較例に示した通りにした他は実施例1と同様にシートを作製した。得られたシートは、輻射熱式圧空真空成形法での最適加熱時間は充分であり、耐折強度も優れるものの、MFRが1.5g/10分と粘度が高いためシートの像鮮明度が不充分であった。

【0102】

比較例2

実施例1と同様の反応装置を用い、スチレン98部、アクリル酸ブチル2部、エチルベンゼン7部、参考例1の多分岐状マクロモノマー(a3−1)をスチレンとアクリル酸ブチルの合計100部に対し100ppm、重合開始剤t−ブチルパーオキシベンゾエートをスチレンとアクリル酸ブチルの合計100部に対し300ppmからなる混合液を調整し、図1に示すように配列されたラインを有する装置を用いて下記条件で、連続的に重合させた。

混合溶液の供給量:9.0リットル/時間

撹拌式反応器での反応温度:130℃

循環重合ライン(I)での反応温度:130℃

非循環重合ライン(II)での反応温度:135〜145℃

【0103】

重合して得られた混合溶液を260℃の熱交換器で加熱し、5kPaの減圧下で揮発性成分を除去後、ペレット化してスチレン系樹脂組成物を得た。得られた樹脂組成物は、重量平均分子量は27万、重量平均分子量と数平均分子量の比Mw/Mnは2.2、MFRは3.5g/10分であった。このスチレン系樹脂組成物を延伸温度、加熱収縮応力を表に示した通りにした他は実施例1と同様にシートを作製した。得られたシートは像鮮明度、耐折強度に優れるものの、輻射熱式圧空真空成形法における最適加熱時間が非常に短いものであった。

【0104】

比較例3

実施例1で得たスチレン系樹脂組成物を用い、ORS及び延伸倍率を表の通りとした以外は、実施例1と同様にシートを作製した。得られたシートは像鮮明度、耐折強度に優れるものの、輻射熱式圧空真空成形法における最適加熱時間が非常に短いものであった。

【0105】

比較例4

実施例1で得たスチレン系樹脂組成物を用い、ORSと延伸倍率を表の通りにした以外は、実施例1と同様にシートを作製した。得られたシートは、像鮮明度に優れ、輻射熱式圧空真空成形法における最適加熱時間は充分であったが、耐折強度が不充分であった。

【0106】

【表1】

【0107】

【表2】

【0108】

【表3】

【0109】

【表4】

【0110】

【表5】

【0111】

【表6】

【0112】

【表7】

【0113】

【表8】

【0114】

【表9】

【符号の説明】

【0115】

(1):プラジャーポンプ

(2):撹拌式反応器

(3):ギヤポンプ

(4):静的ミキシングエレメントを有する管状反応器

(5):静的ミキシングエレメントを有する管状反応器

(6):静的ミキシングエレメントを有する管状反応器

(7):ギヤポンプ

(8):静的ミキシングエレメントを有する管状反応器

(9):静的ミキシングエレメントを有する管状反応器

(10):静的ミキシングエレメントを有する管状反応器

(I):循環重合ライン

(II):非循環重合ライン

【特許請求の範囲】

【請求項1】

スチレン系単量体(a1)と、アクリル酸エステル(a2)と、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000の多分岐状マクロモノマー(a3)と、を共重合させて得られる多分岐状共重合体(A)を含有するスチレン系樹脂組成物を二軸延伸して得られる二軸延伸スチレン系樹脂シートであって、

該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0であり、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との使用割合(a1)/(a2)が87/13〜96/4(質量比)であり、且つ、

得られる二軸延伸スチレン系樹脂シートの縦方向及び横方向のいずれの加熱収縮応力も0.20MPa〜0.45MPaの範囲であることを特徴とする二軸延伸スチレン系樹脂シート。

【請求項2】

前記スチレン系樹脂組成物のメルトマスフローレイトが2.0g/10分以上である請求項1記載の二軸延伸スチレン系樹脂シート。

【請求項3】

前記多分岐状マクロモノマー(a3)の使用割合が、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との合計に対して質量基準で100〜1,000ppmである請求項1又は2記載の二軸延伸スチレン系樹脂シート。

【請求項4】

前記アクリル酸エステル(a2)がアクリル酸ブチルである請求項1〜3の何れか1項記載の二軸延伸スチレン系樹脂シート。

【請求項5】

請求項1〜4の何れか1項記載の二軸延伸スチレン系樹脂シートを輻射加熱式圧空真空成形して得られることを特徴とする成形品。

【請求項1】

スチレン系単量体(a1)と、アクリル酸エステル(a2)と、複数の分岐を有し、且つその先端部に重合性二重結合を有する重量平均分子量が1,000〜15,000の多分岐状マクロモノマー(a3)と、を共重合させて得られる多分岐状共重合体(A)を含有するスチレン系樹脂組成物を二軸延伸して得られる二軸延伸スチレン系樹脂シートであって、

該組成物のGPC−MALS法により求められる重量平均分子量(Mw)が30万〜60万であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が2.7〜4.0であり、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との使用割合(a1)/(a2)が87/13〜96/4(質量比)であり、且つ、

得られる二軸延伸スチレン系樹脂シートの縦方向及び横方向のいずれの加熱収縮応力も0.20MPa〜0.45MPaの範囲であることを特徴とする二軸延伸スチレン系樹脂シート。

【請求項2】

前記スチレン系樹脂組成物のメルトマスフローレイトが2.0g/10分以上である請求項1記載の二軸延伸スチレン系樹脂シート。

【請求項3】

前記多分岐状マクロモノマー(a3)の使用割合が、前記スチレン系単量体(a1)と前記アクリル酸エステル(a2)との合計に対して質量基準で100〜1,000ppmである請求項1又は2記載の二軸延伸スチレン系樹脂シート。

【請求項4】

前記アクリル酸エステル(a2)がアクリル酸ブチルである請求項1〜3の何れか1項記載の二軸延伸スチレン系樹脂シート。

【請求項5】

請求項1〜4の何れか1項記載の二軸延伸スチレン系樹脂シートを輻射加熱式圧空真空成形して得られることを特徴とする成形品。

【図1】

【公開番号】特開2011−202064(P2011−202064A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−71747(P2010−71747)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(505056122)サンディック株式会社 (4)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(505056122)サンディック株式会社 (4)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

[ Back to top ]