二軸延伸ポリエステルフィルム

【課題】

離型フィルムに要求される高い平滑性を損なうことなく、高速生産に十分な空気抜け性を有するポリステルフィルムを提供する。

【解決手段】

フィルムの表面層に平均粒径0.5μm〜1.5μmの粒子Aを0.03〜0.20質量%および平均粒径0.05μm〜0.3μmの粒子Bを0.05〜0.20質量%含有し、かつ、SRaが6〜20nmであることを特徴とするポリエステルフィルム。好ましくは空気抜けが30秒以内であり、換算ヘイズが0.3以上かつ0.8以下である前記ポリエステルフィルム。

離型フィルムに要求される高い平滑性を損なうことなく、高速生産に十分な空気抜け性を有するポリステルフィルムを提供する。

【解決手段】

フィルムの表面層に平均粒径0.5μm〜1.5μmの粒子Aを0.03〜0.20質量%および平均粒径0.05μm〜0.3μmの粒子Bを0.05〜0.20質量%含有し、かつ、SRaが6〜20nmであることを特徴とするポリエステルフィルム。好ましくは空気抜けが30秒以内であり、換算ヘイズが0.3以上かつ0.8以下である前記ポリエステルフィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエステルフィルムに関するものであり、表面平滑性に優れて、かつ、高い空気抜け性を有しており、具体的には、セラミックコンデンサ生産時に使用されるグリーンシート用、フォトレジスト用、またポリエステルフィルム上にエポキシ樹脂等をコ−ティングして製造される多層基板用などに好適な各種離型用フィルムに関するものである。

【背景技術】

【0002】

従来より、離型フィルムは、積層セラミックコンデンサ用セラミックシート等を製造する際のキャリアフィルムとして用いられる。セラミックシートは、例えば離型層が形成されたポリエステルフィルムからなるキャリアフィルムの上に、蒸着等により内部電極となる金属膜を形成させた後、セラミック粉体とバインダー剤等を溶媒に分散させたスラリーをリバースロール法により塗布し、溶媒を加熱乾燥除去後、さらにキャリアフィルムを剥離除去することにより製造される。上記のようにして製造された金属膜セラミック一体化シートを、所望の寸法で積層し、熱プレス後、矩形状に切断することによりチップ状の積層体とされる。積層セラミックコンデンサは、このチップ状の積層体を焼成し、焼成体の所定の表面に外部電極を形成することにより得ることができる。

【0003】

近年、積層セラミックコンデンサ等のコンデンサの分野において、回路部品の高密度化に伴い、薄層セラミックコンデンサの小型化及び高性能化が望まれており、積層セラミックコンデンサの小型化及び高性能化を図るためには、セラミック層の厚みを薄くし、内部電極をさらに多層化する必要が生じてきた。しかしながら、このようにセラミック層の厚みを薄くすると、キャリアフィルムのポリステルフィルムに易滑性を持たせるための表面突起がセラミックシートのピンホール発生などの不良を発生させるという問題があった。

【0004】

そこで、易滑性向上のためにポリエステルフィルムに添加する粒子の平均粒子径が0.3〜0.6μmの微小サイズを用いることが提案されている(特許文献1)。同様に、粒子径のバラツキの減らした平均粒子径0.05〜0.5μmの粒子を0.005〜0.5重量%含有させる提案がされている(特許文献2)。しかしながら、これらの方法では、ポリエステルフィルムの空気抜け性が十分でないために、ロールに巻き取った際に、空気溜まりによるフィルム変形が生じてしまう。これを防ぐために巻取り速度を減速すると、生産性が極めて悪化してしまう問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−239844号公報

【特許文献2】特開平10−7820号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、近年の離型フィルムに要求される高い平滑性を損なうことなく、高速生産に十分な空気抜け性を有するポリステルフィルムを提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、鋭意研究を重ねた結果、前記課題が解決されることを見出し、本発明に到達した。すなわち、本発明は第一に、フィルムの表面層に平均粒径0.5μm〜1.5μmの粒子Aを0.03〜0.20質量%および平均粒径0.05μm〜0.3μmの粒子Bを0.05〜0.20質量%含有し、かつ、SRaが6〜20nmであることを特徴とするポリエステルフィルムであり、第二に、空気抜けが30秒以内であることを特徴とする前記ポリエステルフィルムであり、第三に、換算ヘイズが0.3以上かつ0.8以下であることを特徴とする前記ポリエステルフィルムであり、第四に、空気抜け測定後のフィルムに空気溜まりができないことを特徴とする前記ポリエステルフィルムである。

【発明の効果】

【0008】

本発明によれば、小型化に適した、加工特性が良く品質の良い成形体を成形することが出来る離型用基材として好適なポリエステルフィルムが得られる。さらに、高速生産においても高品位の巻取りロールを得られるために非常に歩留まりに優れたポリエステルフィルムを提供することが可能である。

【図面の簡単な説明】

【0009】

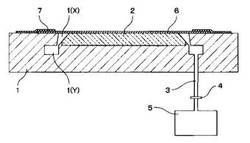

【図1】本発明に基づく空気抜け時間を測定するための装置の断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を詳細に説明する。

【0011】

本発明のポリエステルフィルムを構成する熱可塑性ポリエステル樹脂としては、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレン−2,6−ナフタレート(PEN)、ポリ−1,4−シクロヘキシレンジメチレンテレフタレート(PCT)あるいはポリ−p−エチレンオキシベンゾエート(PEOB)、ポリ乳酸(PLA)等のポリエステル系樹脂であれば特に制限はない。

【0012】

中でもPETが安価であり、フィルムの延伸性に優れることから好適に使用される。PETは、通常、テレフタル酸ジメチルとエチレングリコールとからのエステル交換方法、あるいは、テレフタル酸とエチレングリコールとからの直接エステル化法によりオリゴマーを得た後、溶融重合、あるいはさらに固相重合して得られる。

【0013】

本発明に使用するポリエステル樹脂は、目的とする樹脂物性を得るため他の成分を共重合することによって得ることもできる。他の共重合成分としては、ジカルボン酸成分として、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、5−ナトリウムスルホイソフタル酸、シュウ酸、コハク酸、アジピン酸、セバシン酸、アゼライン酸、ドデカン酸、ダイマー酸、無水マレイン酸、マレイン酸、フマール酸、イタコン酸、シトラコン酸、メサコン酸、シクロヘキサンジカルボン酸等のジカルボン酸、4−ヒドロキシ安息香酸、ε―カプロラクトンや乳酸などが挙げられる。

【0014】

また、グリコール成分として、ジエチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、シクロヘキサンジメタノール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ビスフェノールAやビスフェノールSのエチレンオキシド付加物などが挙げられる。

【0015】

本発明において用いられる熱可塑性ポリエステル樹脂の分子量については特に制限はなく、溶融押出しによりフィルム化することができれば使用可能であるが、溶融押出し時に溶融樹脂の粘度が低すぎるとフィルム化できない。そのため、フェノール/テトラクロルエタン=1/1(質量比)の混合溶媒を用いて25℃で測定した時の熱可塑性ポリエステル樹脂の極限粘度が0.4(dl/g)以上であることが好ましい。

【0016】

本発明において、粒子Aおよび粒子Bは、フィルム表面層に存在しており、2層である場合、A/BにおけるA層とB層、中間層を有する3層の場合、A/C/BにおけるA層とB層に存在している必要がある。

【0017】

粒子Aは、平均粒子径が0.5〜1.5μmの範囲である必要があり、より好ましくは0.6〜1.3μmの範囲、さらにより好ましくは0.8〜1.2μmの範囲である。粒子Aの平均粒子径が0.5μm未満では、たとえ多くの粒子を添加しても十分な空気抜け性が得られないため、巻取り性を向上させることができない。また粒子Aの平均粒子径が1.5μmを超えると、フィルム表面の突起高さが高すぎるため、薄層セラミックシートのピンホールを発生させるリスクが高くなる。

【0018】

本発明で粒子Aの含有量は、0.03〜0.20質量%含有している必要があり、より好ましくは0.05〜0.12質量%の範囲、さらにより好ましくは0.06〜0.10質量%の範囲である。粒子Aの含有量が、0.03質量%よりも少ない場合、十分な空気抜け性が確保できないどころか、易滑性も不十分なため巻取り難いフィルムになり、巻取りロールに多量の空気溜まりやシワが入りやすくなる。巻取れたとしても、フィルム同士の密着性が強いために、繰り出し時にブロッキングしやすくなる。粒子Aの含有量が0.15質量%よりも多い場合、優れた巻取り性を有するが、平滑性が損なわれ、薄層セラミックシート製膜に問題が発生しやすくなる。

【0019】

本発明で粒子Bは、粒子Aよりも粒子径が小さいために空気抜け性への寄与は小さいものの、透明性を維持したまま、空気抜け性や易滑性を向上させ、巻取り性が向上するため、フィルム表面層に存在している必要がある。また、耐スリキズ性も向上し、より高い品位のポリエステルフィルムを提供することができる。

【0020】

粒子Bは、平均粒子径が0.05〜0.3μmの範囲である必要があり、好ましくは0.08〜0.2μmの範囲であり、より好ましくは0.12〜0.18μmの範囲である。平均粒子径が0.05μmよりも小さいと、溶融押し出し工程において粒子同士の二次凝集しやすく数μm以上の凝集物が発生する危険が高くなる。平均粒子径が0.3μよりも大きいと、平滑性を損なうため好ましくない。

粒子Bの含有量は、0.05〜0.20質量%含有している必要があり、より好ましくは0.10〜0.15質量%の範囲である。粒子Bの含有量が、0.05質量%よりも少ない場合、粒子Bの効果が発揮されず、巻取り性の向上が期待できず、またスリキズがつきやすくなってしまう。粒子Bの含有量が0.20質量%よりも多く添加すると、さらなる巻取り性、耐スリキズ性が向上はほとんどなく、平滑性、透明性が損なわれてしまう。

【0021】

粒子Aおよび粒子Bとしては、例えば酸化ケイ素、酸化チタン、炭酸カルシウム、硫酸バリウム、酸化アルミニウム、ゼオライト、カオリン、クレー、タルク、マイカ等が用いられる。粒子Aは、二次凝集がしにくい炭酸カルシウムが好適である。粒子Bは、特に酸化ケイ素(シリカ)が粒径分布、製膜性に優れ、安価なことから好適である。しかし、粒子Aおよび粒子Bは、特にこれらに限定されるものではなく、粒子径と含有量が重要なファクターである。

【0022】

粒子Aおよび粒子Bは、ポリエステルフィルムとの相溶性を良くし、ボイドの発生を防止するために、あらかじめ表面処理を行うことも可能である。不活性無機粒子の表面処理方法としては、シランカップリング剤による処理、アクリル酸、アクリル酸エステルなどアクリル系化合物を添着させる処理などの化学的処理、およびコロナ処理などの物理的処理のどちらも可能である。

【0023】

ポリエステル樹脂中に粒子Aおよび粒子Bを添加する時期は、特に制限はないが、エステル化工程が終了してから実質的重縮合に入る任意の時点に添加すると、不活性無機粒子の分散性がよく、好適である。また、従来公知のミキサー等によってポリエステル樹脂中に直接粒子Aおよび粒子Bを添加しミキシングしてもよいが、粒子Aおよび粒子Bがポリエステル樹脂中で十分均一に分散されている必要がある。

【0024】

粒子AおよびBを該樹脂中に十分分散させるには、撹拌機、サンドミル、高圧分散機等公知の機械を使用して、十分一次粒子まで解砕しておくことが好ましい。また粒子がポリエステル樹脂中で凝集しないような従来公知の重合方法の採用や分散助剤の添加が好ましい。

【0025】

空気抜け時間の測定は、図1に示す測定装置を使用して行う。空気抜け時間は30秒以下である必要があり、20秒以下であることがより好ましく、10秒以下であることが更に好ましい。空気抜け時間が30秒を超えると、巻き取り時に空気が抜けにくいためにフィルムロールに巻き込んだ空気が抜け切らず、空気溜まりができやすい。この空気溜まりによって変形したフィルムでは、均一な厚みのセラミックシートを成形できずに問題となる。生産速度を下げれば、空気溜まりは減少するが、生産が著しく損なわれる。空気抜け速度は、早い方が好ましいが、空気抜け時間が10秒以下のフィルム表面は、粗大な突起が多く存在している状態である。この表面突起がセラミックシートのピンホール発生などの不良を発生させる問題となるため好ましくない。

さらに、フィルムによっては、測定後、いくら時間が経過しても抜け切らない微小な空気溜まりができることがある。このようなフィルムは、高速で巻き取った際に空気溜まりができやすい傾向があるので、好ましくない。

【0026】

本発明におけるポリエステルフィルム表面層の中心線平均粗さSRa(μm)は6〜20nmとすることが必要であり、8〜16nmが好ましい。SRaが6nm未満では、表面突起が小さいもしくは少なすぎて、目標の空気抜け時間を得られない、また、フィルム同士が密着しやすくなり、繰り出し時にブロッキングを引き起こす危険が高くなる。SRaが20nmを越えた場合は、フィルム表面に形成される突起物が大きくなりすぎた状態である。よって、セラミックシートのピンホール発生などの不良を発生させる問題となるため好ましくない。

【0027】

離型フィルム用途であれば、フィルムの透明性は、必ずしも必要ではないが、昨今、平滑かつ透明なポリエステルフィルムのニーズは強い。一般的に透明性は、ヘイズ値で評価される。しかしながら、ヘイズ値では、フィルム厚みが変化した場合、さらに、積層フィルムに対して一定の評価が困難であった。そこで、本発明における透明性の評価は、(1)式のような粒子含有層の単位厚みあたりとした換算ヘイズ値を使用する。本発明におけるポリエステルフィルムの(1)式で与えられる換算ヘイズ値は、0.3〜0.8 の範囲が好ましく、更に0.4〜0.6が好ましい。0.8を超えると十分な透明性とはいえない。0.3未満では、粒子の含有量が非常に少なくなり、目標とする空気抜け時間を達成することが技術的に困難になる。

【0028】

(数1)

換算ヘイズ値 =(Ht−Hi)+{ (Hi−H0i)/(Tt − T0 ) } ・・・(1)

Ht :全ヘイズ、Hi:内部ヘイズ、H0i:B層の内部ヘイズ、Tt:全層厚み μm、T0:B層厚み

【0029】

本発明のポリエステルフィルムの製造方法について説明する。

熱可塑性ポリエステル樹脂と不活性無機粒子を単軸あるいは二軸押出機で熱可塑性樹脂の融点〜(融点+40℃)の温度範囲で溶融混合する。

【0030】

得られた熱可塑性ポリエステル樹脂は、絶対濾過径10〜30μmのフィルターを介して単独で、あるいは積層させる場合は他の積層させるポリマーと共に、Tダイやサーキュラーダイから膜状に溶融押出し、静電印加キャスト法、エアーナイフ法等の公知の方法により40℃以下に温度調節した冷却ドラム上に密着させて急冷し、ガラス転移温度以下の温度になるように急冷固化して所望の厚さの未延伸シートを得る。

【0031】

このようにして得られた未延伸フィルムは表面上は比較的滑らかであるが、延伸することによりフィルム表面上に突起物が形成される。

【0032】

二軸延伸方法としては、テンター式同時二軸機により縦方向と横方向に同時に延伸する同時二軸延伸方法、ロール式延伸機で縦方向に延伸した後、テンター式横延伸機で横方向に延伸する逐次二軸延伸方法等を用いることができる。

【0033】

また、未延伸フィルムの延伸温度は熱可塑性ポリエステル樹脂のガラス転移温度以上であることが好ましい。熱可塑性ポリエステル樹脂のガラス転移温度より低い温度では熱可塑性ポリエステル樹脂が溶融しにくくなるためフィルムの延伸性が悪くなるからである。

【0034】

延伸倍率は、一軸延伸の場合は1.5倍以上が好ましく、縦横二軸延伸の場合も、縦横に各々1.5倍以上が好ましく、面積倍率で通常3倍以上、好ましくは面積倍率にして6〜20倍、より好ましくは、6.5〜13倍の範囲である。面積倍率が3倍未満の場合、空気抜け時間の短いフィルムを得ることは困難である。

【0035】

さらに、延伸後のフィルムはテンター内で縦及び横方向に弛緩率を0〜10%として150℃〜(熱可塑性樹脂の融点−5℃)以下で数秒間熱処理した後、室温まで冷却し、20〜200m/分の速度で巻き取って所望の厚さのフィルムを得る。

【0036】

延伸後の熱処理は、フィルムの熱収縮率を小さくするために必要な工程である。熱処理方法としては、熱風を吹き付ける方法、赤外線を照射する方法、マイクロ波を照射する方法等を用いることができるが、均一に精度良く加熱するためには熱風を吹き付ける方法が好ましい。

【0037】

二軸延伸フィルムの製造においては、テンター内でクリップで把持しているフィルム端部を延伸処理後に切断(耳トリミング)しているが、この耳トリミング部をスクラップ処理せずに、リサイクルのために押出機に再投入してフィルム原料として使用しても構わない。

【実施例】

【0038】

次に、本発明を実施例、比較例、参考例により具体的に説明する。なお、実施例、比較例、参考例で用いた各種物性の測定方法は以下の通りである。

【0039】

(1)無機または有機粒子の粒子径

島津製作所社製のレーザー回折散乱式粒子径測定機SALD−7100により測定し、体積平均径を粒子径とした。測定溶液の調製は、フェノール/テトラクロロエタン=50/50(質量比)の混合溶媒に、マスターバッチチップを回折・散乱光強度が40〜60%になるように溶解し、これを測定溶液とした。

【0040】

(2)中心線平均粗さ SRa(μm)

テーラーホブソン社製タリサーフCCI6000(非接触式表面粗さ測定装置)を使用して、スライドガラス上に固定した試料を対物レンズ20倍で実態計測し、ロバストガウシアンフィルター0.25mmを使用して、試料の表面粗さを解析して、平均値からの偏差の算術平均値を中心線平均粗さSRa(μm)とした。

【0041】

(3)空気抜け時間・微小空気溜まり判断

図1に示す測定装置を使用した。台1の中央部に円形のガラス板2を取り付け、取り付けたガラス板2の外周に沿って空気溝1(X)及び空気孔1(Y)を形成させた。次に、その空気孔1(Y)と真空ポンプ5をコック4のついたホース3で接続し、台1の上部に、ガラス板2を覆い隠す大きさの試料フィルム6を粘着テープ7で固定し、真空ポンプ5を駆動させ、コック4を開き、ガラス板2の外周に干渉縞が出現してからガラス板2全体に広がり、最終的にその移動が止まるまでの時間(秒)を測定し、それを空気抜け時間とした。干渉縞が止まっても微小空気溜まりが存在した場合、その旨を記録した。

【0042】

(4)ヘイズ測定

全ヘイズHt:東京電色社製ヘーズメーターを用いて、ASTM D1003−61に準じて測定した。

内部ヘイズHi:フィルム表面にα−ブロモナフタレンを塗布し、フィルム表面の凹凸を消去した後、全ヘイズと同様にしてヘイズを測定した。

【0043】

(5)スリキズ計数

ソニー社製ビデオライト(HVL−150、ハロゲンランプ150W)をフィルムに照射し、幅5m・長さ1mの範囲にわたって目視にてスリキズを見つけ、顕微鏡でスリキズの長さを測定して長さ0.5mm以上のスリキズの数を調べた。

【0044】

(実施例1)

表1に示す通り粒子Aとして平均粒子径0.6μmのシリカ(日本触媒製アモルファスシリカ)、粒子Bとして平均粒子径0.2μmのシリカ(日揮触媒製オルガノシリカゾル)を、それぞれの粒子の含有量が5質量%となるようにエチレングリコールへ投入して均一に分散させた粒子A・粒子B/エチレングリコール分散液を作液し、ポリエステル組成物中のシリカの含有量が1質量%となるように280℃のポリエステル低重合体に添加した。続いて、ポリエステル低重合体の溶融を確認した後、圧力を徐々に減じて1時間後に1.2hPa以下とした。この条件で攪拌しながら重縮合反応を3時間行った後、常法により払い出してペレット化し、極限粘度が0.68dl/gのポリエステル組成物のマスターバッチを得た。このペレットを常法により乾燥し、無機微粒子を含有しない極限粘度0.69dl/gのポリエチレンテレフタレートペレットに表1に示す通りの含有量になるようにブレンドしたポリエチレンテレフタレートを押出機にて溶融したのち、Tダイより押し出し、表面温度を20℃に温調した冷却ドラム上に静電印加法で密着させて急冷して厚さ500μmの未延伸フィルムを得た。

続いて90℃に温調した予熱ロール群で予熱した後、90℃に温調した延伸ロール間で周速を変化させて4.0倍に縦延伸し、厚さ125μmの縦延伸フィルムを得た。

続いて縦延伸フィルムをテンター式延伸機に導き、予熱温度90℃、延伸温度120℃で5倍に横延伸し、続いて245℃で熱処理を行い、200℃で横方向に3%の弛緩処理を行った。

テンターから出たフィルムは、フィルム速度150m/minで巻き取った。こうして厚さ25μmの二軸延伸ポリエステルフィルムを得た。得られたフィルムの評価結果を、表1に示す

【0045】

(実施例2〜3、実施例5〜7)

表1に示す通り粒子AおよびBの含有量を変更した以外は実施例1と同様に行った。

なお、以下の実施例、比較例において用いた粒子の種類は次の通りである。

・平均粒子径0.1μmのシリカ(日揮触媒製オルガノシリカゾル)

・平均粒子径0.3μmのシリカ(日本触媒製アモルファスシリカ)

・平均粒子径1.0μmのシリカ(富士シリシア製球状微粉末シリカ)

・平均粒子径1.3μmのシリカ(日本触媒製アモルファスシリカ)

・平均粒子径0.6μmの炭酸カルシウム(丸尾カルシウム製微粉グレード)

・平均粒子径1.0μmの炭酸カルシウム(丸尾カルシウム製微粉グレード)

・平均粒子径1.5μmの炭酸カルシウム(丸尾カルシウム製微粉グレード)

【0046】

(実施例4)

表1に示す粒子AおよびBを含むマスターバッチを実施例1と同様に得て、無機微粒子を含有しない極限粘度0.69dl/gのポリエチレンテレフタレートペレットに表1に示す通りの含有量になるようにブレンドしたポリエチレンテレフタレートを押出機Aに溶融押出し、押出機Bでは無機微粒子を含有しない極限粘度0.69dl/gのポリエチレンテレフタレートペレットのみ溶融押出し、矩形の3層用合流ブロックで合流積層し、A/B/Aからなる3層積層としてTダイより押出した。以降の工程は実施例1と同様に実施した。

【0047】

(比較例2、比較例3〜5)

表1に示す通り粒子AおよびBの含有量を変更した以外は実施例1と同様に行った。

【0048】

(比較例1、比較例3)

表1に示す通り粒子AおよびBの含有量を変更した以外は実施例3と同様に行った。

【0049】

【表1】

【0050】

実施例1〜7では、適切な粒子量を含有したポリエステルフィルムであったため、目的通りのSRa、空気抜け、ヘイズ値が得られた。また、空気抜け後の微小空気溜まり、スリキズも観察されなかった。

【0051】

比較例1では、粒子Aの含有量が少なかったため、空気抜けが遅く、計測後に微小空気溜まりが観察された。

【0052】

比較例2では、粒子Aの平均粒子径が小さいため、SRaが小さく、空気抜けが非常に遅く、計測後に微小空気溜まりが非常に多く観察された。

【0053】

比較例3では、粒子Aの含有量が多すぎたため、SRa、換算ヘイズ値が目標値を超えてしまった。

【0054】

比較例4では、粒子Aを含有していないため、空気抜けが遅く、計測後に微小空気溜まりが非常に多く観察された。

【0055】

比較例5では、粒子Bを含有していないため、巻取り後のフィルムにスリキスが多数観察された。

【符号の説明】

【0056】

1 台

1(X) 空気溝

1(Y) 空気孔

2 ガラス平板

3 吸引ホース

4 コック

5 真空ポンプ

6 試料フィルム

7 粘着テープ

【技術分野】

【0001】

本発明は、ポリエステルフィルムに関するものであり、表面平滑性に優れて、かつ、高い空気抜け性を有しており、具体的には、セラミックコンデンサ生産時に使用されるグリーンシート用、フォトレジスト用、またポリエステルフィルム上にエポキシ樹脂等をコ−ティングして製造される多層基板用などに好適な各種離型用フィルムに関するものである。

【背景技術】

【0002】

従来より、離型フィルムは、積層セラミックコンデンサ用セラミックシート等を製造する際のキャリアフィルムとして用いられる。セラミックシートは、例えば離型層が形成されたポリエステルフィルムからなるキャリアフィルムの上に、蒸着等により内部電極となる金属膜を形成させた後、セラミック粉体とバインダー剤等を溶媒に分散させたスラリーをリバースロール法により塗布し、溶媒を加熱乾燥除去後、さらにキャリアフィルムを剥離除去することにより製造される。上記のようにして製造された金属膜セラミック一体化シートを、所望の寸法で積層し、熱プレス後、矩形状に切断することによりチップ状の積層体とされる。積層セラミックコンデンサは、このチップ状の積層体を焼成し、焼成体の所定の表面に外部電極を形成することにより得ることができる。

【0003】

近年、積層セラミックコンデンサ等のコンデンサの分野において、回路部品の高密度化に伴い、薄層セラミックコンデンサの小型化及び高性能化が望まれており、積層セラミックコンデンサの小型化及び高性能化を図るためには、セラミック層の厚みを薄くし、内部電極をさらに多層化する必要が生じてきた。しかしながら、このようにセラミック層の厚みを薄くすると、キャリアフィルムのポリステルフィルムに易滑性を持たせるための表面突起がセラミックシートのピンホール発生などの不良を発生させるという問題があった。

【0004】

そこで、易滑性向上のためにポリエステルフィルムに添加する粒子の平均粒子径が0.3〜0.6μmの微小サイズを用いることが提案されている(特許文献1)。同様に、粒子径のバラツキの減らした平均粒子径0.05〜0.5μmの粒子を0.005〜0.5重量%含有させる提案がされている(特許文献2)。しかしながら、これらの方法では、ポリエステルフィルムの空気抜け性が十分でないために、ロールに巻き取った際に、空気溜まりによるフィルム変形が生じてしまう。これを防ぐために巻取り速度を減速すると、生産性が極めて悪化してしまう問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−239844号公報

【特許文献2】特開平10−7820号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、近年の離型フィルムに要求される高い平滑性を損なうことなく、高速生産に十分な空気抜け性を有するポリステルフィルムを提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、鋭意研究を重ねた結果、前記課題が解決されることを見出し、本発明に到達した。すなわち、本発明は第一に、フィルムの表面層に平均粒径0.5μm〜1.5μmの粒子Aを0.03〜0.20質量%および平均粒径0.05μm〜0.3μmの粒子Bを0.05〜0.20質量%含有し、かつ、SRaが6〜20nmであることを特徴とするポリエステルフィルムであり、第二に、空気抜けが30秒以内であることを特徴とする前記ポリエステルフィルムであり、第三に、換算ヘイズが0.3以上かつ0.8以下であることを特徴とする前記ポリエステルフィルムであり、第四に、空気抜け測定後のフィルムに空気溜まりができないことを特徴とする前記ポリエステルフィルムである。

【発明の効果】

【0008】

本発明によれば、小型化に適した、加工特性が良く品質の良い成形体を成形することが出来る離型用基材として好適なポリエステルフィルムが得られる。さらに、高速生産においても高品位の巻取りロールを得られるために非常に歩留まりに優れたポリエステルフィルムを提供することが可能である。

【図面の簡単な説明】

【0009】

【図1】本発明に基づく空気抜け時間を測定するための装置の断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を詳細に説明する。

【0011】

本発明のポリエステルフィルムを構成する熱可塑性ポリエステル樹脂としては、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレン−2,6−ナフタレート(PEN)、ポリ−1,4−シクロヘキシレンジメチレンテレフタレート(PCT)あるいはポリ−p−エチレンオキシベンゾエート(PEOB)、ポリ乳酸(PLA)等のポリエステル系樹脂であれば特に制限はない。

【0012】

中でもPETが安価であり、フィルムの延伸性に優れることから好適に使用される。PETは、通常、テレフタル酸ジメチルとエチレングリコールとからのエステル交換方法、あるいは、テレフタル酸とエチレングリコールとからの直接エステル化法によりオリゴマーを得た後、溶融重合、あるいはさらに固相重合して得られる。

【0013】

本発明に使用するポリエステル樹脂は、目的とする樹脂物性を得るため他の成分を共重合することによって得ることもできる。他の共重合成分としては、ジカルボン酸成分として、イソフタル酸、フタル酸、2,6−ナフタレンジカルボン酸、5−ナトリウムスルホイソフタル酸、シュウ酸、コハク酸、アジピン酸、セバシン酸、アゼライン酸、ドデカン酸、ダイマー酸、無水マレイン酸、マレイン酸、フマール酸、イタコン酸、シトラコン酸、メサコン酸、シクロヘキサンジカルボン酸等のジカルボン酸、4−ヒドロキシ安息香酸、ε―カプロラクトンや乳酸などが挙げられる。

【0014】

また、グリコール成分として、ジエチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、シクロヘキサンジメタノール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ビスフェノールAやビスフェノールSのエチレンオキシド付加物などが挙げられる。

【0015】

本発明において用いられる熱可塑性ポリエステル樹脂の分子量については特に制限はなく、溶融押出しによりフィルム化することができれば使用可能であるが、溶融押出し時に溶融樹脂の粘度が低すぎるとフィルム化できない。そのため、フェノール/テトラクロルエタン=1/1(質量比)の混合溶媒を用いて25℃で測定した時の熱可塑性ポリエステル樹脂の極限粘度が0.4(dl/g)以上であることが好ましい。

【0016】

本発明において、粒子Aおよび粒子Bは、フィルム表面層に存在しており、2層である場合、A/BにおけるA層とB層、中間層を有する3層の場合、A/C/BにおけるA層とB層に存在している必要がある。

【0017】

粒子Aは、平均粒子径が0.5〜1.5μmの範囲である必要があり、より好ましくは0.6〜1.3μmの範囲、さらにより好ましくは0.8〜1.2μmの範囲である。粒子Aの平均粒子径が0.5μm未満では、たとえ多くの粒子を添加しても十分な空気抜け性が得られないため、巻取り性を向上させることができない。また粒子Aの平均粒子径が1.5μmを超えると、フィルム表面の突起高さが高すぎるため、薄層セラミックシートのピンホールを発生させるリスクが高くなる。

【0018】

本発明で粒子Aの含有量は、0.03〜0.20質量%含有している必要があり、より好ましくは0.05〜0.12質量%の範囲、さらにより好ましくは0.06〜0.10質量%の範囲である。粒子Aの含有量が、0.03質量%よりも少ない場合、十分な空気抜け性が確保できないどころか、易滑性も不十分なため巻取り難いフィルムになり、巻取りロールに多量の空気溜まりやシワが入りやすくなる。巻取れたとしても、フィルム同士の密着性が強いために、繰り出し時にブロッキングしやすくなる。粒子Aの含有量が0.15質量%よりも多い場合、優れた巻取り性を有するが、平滑性が損なわれ、薄層セラミックシート製膜に問題が発生しやすくなる。

【0019】

本発明で粒子Bは、粒子Aよりも粒子径が小さいために空気抜け性への寄与は小さいものの、透明性を維持したまま、空気抜け性や易滑性を向上させ、巻取り性が向上するため、フィルム表面層に存在している必要がある。また、耐スリキズ性も向上し、より高い品位のポリエステルフィルムを提供することができる。

【0020】

粒子Bは、平均粒子径が0.05〜0.3μmの範囲である必要があり、好ましくは0.08〜0.2μmの範囲であり、より好ましくは0.12〜0.18μmの範囲である。平均粒子径が0.05μmよりも小さいと、溶融押し出し工程において粒子同士の二次凝集しやすく数μm以上の凝集物が発生する危険が高くなる。平均粒子径が0.3μよりも大きいと、平滑性を損なうため好ましくない。

粒子Bの含有量は、0.05〜0.20質量%含有している必要があり、より好ましくは0.10〜0.15質量%の範囲である。粒子Bの含有量が、0.05質量%よりも少ない場合、粒子Bの効果が発揮されず、巻取り性の向上が期待できず、またスリキズがつきやすくなってしまう。粒子Bの含有量が0.20質量%よりも多く添加すると、さらなる巻取り性、耐スリキズ性が向上はほとんどなく、平滑性、透明性が損なわれてしまう。

【0021】

粒子Aおよび粒子Bとしては、例えば酸化ケイ素、酸化チタン、炭酸カルシウム、硫酸バリウム、酸化アルミニウム、ゼオライト、カオリン、クレー、タルク、マイカ等が用いられる。粒子Aは、二次凝集がしにくい炭酸カルシウムが好適である。粒子Bは、特に酸化ケイ素(シリカ)が粒径分布、製膜性に優れ、安価なことから好適である。しかし、粒子Aおよび粒子Bは、特にこれらに限定されるものではなく、粒子径と含有量が重要なファクターである。

【0022】

粒子Aおよび粒子Bは、ポリエステルフィルムとの相溶性を良くし、ボイドの発生を防止するために、あらかじめ表面処理を行うことも可能である。不活性無機粒子の表面処理方法としては、シランカップリング剤による処理、アクリル酸、アクリル酸エステルなどアクリル系化合物を添着させる処理などの化学的処理、およびコロナ処理などの物理的処理のどちらも可能である。

【0023】

ポリエステル樹脂中に粒子Aおよび粒子Bを添加する時期は、特に制限はないが、エステル化工程が終了してから実質的重縮合に入る任意の時点に添加すると、不活性無機粒子の分散性がよく、好適である。また、従来公知のミキサー等によってポリエステル樹脂中に直接粒子Aおよび粒子Bを添加しミキシングしてもよいが、粒子Aおよび粒子Bがポリエステル樹脂中で十分均一に分散されている必要がある。

【0024】

粒子AおよびBを該樹脂中に十分分散させるには、撹拌機、サンドミル、高圧分散機等公知の機械を使用して、十分一次粒子まで解砕しておくことが好ましい。また粒子がポリエステル樹脂中で凝集しないような従来公知の重合方法の採用や分散助剤の添加が好ましい。

【0025】

空気抜け時間の測定は、図1に示す測定装置を使用して行う。空気抜け時間は30秒以下である必要があり、20秒以下であることがより好ましく、10秒以下であることが更に好ましい。空気抜け時間が30秒を超えると、巻き取り時に空気が抜けにくいためにフィルムロールに巻き込んだ空気が抜け切らず、空気溜まりができやすい。この空気溜まりによって変形したフィルムでは、均一な厚みのセラミックシートを成形できずに問題となる。生産速度を下げれば、空気溜まりは減少するが、生産が著しく損なわれる。空気抜け速度は、早い方が好ましいが、空気抜け時間が10秒以下のフィルム表面は、粗大な突起が多く存在している状態である。この表面突起がセラミックシートのピンホール発生などの不良を発生させる問題となるため好ましくない。

さらに、フィルムによっては、測定後、いくら時間が経過しても抜け切らない微小な空気溜まりができることがある。このようなフィルムは、高速で巻き取った際に空気溜まりができやすい傾向があるので、好ましくない。

【0026】

本発明におけるポリエステルフィルム表面層の中心線平均粗さSRa(μm)は6〜20nmとすることが必要であり、8〜16nmが好ましい。SRaが6nm未満では、表面突起が小さいもしくは少なすぎて、目標の空気抜け時間を得られない、また、フィルム同士が密着しやすくなり、繰り出し時にブロッキングを引き起こす危険が高くなる。SRaが20nmを越えた場合は、フィルム表面に形成される突起物が大きくなりすぎた状態である。よって、セラミックシートのピンホール発生などの不良を発生させる問題となるため好ましくない。

【0027】

離型フィルム用途であれば、フィルムの透明性は、必ずしも必要ではないが、昨今、平滑かつ透明なポリエステルフィルムのニーズは強い。一般的に透明性は、ヘイズ値で評価される。しかしながら、ヘイズ値では、フィルム厚みが変化した場合、さらに、積層フィルムに対して一定の評価が困難であった。そこで、本発明における透明性の評価は、(1)式のような粒子含有層の単位厚みあたりとした換算ヘイズ値を使用する。本発明におけるポリエステルフィルムの(1)式で与えられる換算ヘイズ値は、0.3〜0.8 の範囲が好ましく、更に0.4〜0.6が好ましい。0.8を超えると十分な透明性とはいえない。0.3未満では、粒子の含有量が非常に少なくなり、目標とする空気抜け時間を達成することが技術的に困難になる。

【0028】

(数1)

換算ヘイズ値 =(Ht−Hi)+{ (Hi−H0i)/(Tt − T0 ) } ・・・(1)

Ht :全ヘイズ、Hi:内部ヘイズ、H0i:B層の内部ヘイズ、Tt:全層厚み μm、T0:B層厚み

【0029】

本発明のポリエステルフィルムの製造方法について説明する。

熱可塑性ポリエステル樹脂と不活性無機粒子を単軸あるいは二軸押出機で熱可塑性樹脂の融点〜(融点+40℃)の温度範囲で溶融混合する。

【0030】

得られた熱可塑性ポリエステル樹脂は、絶対濾過径10〜30μmのフィルターを介して単独で、あるいは積層させる場合は他の積層させるポリマーと共に、Tダイやサーキュラーダイから膜状に溶融押出し、静電印加キャスト法、エアーナイフ法等の公知の方法により40℃以下に温度調節した冷却ドラム上に密着させて急冷し、ガラス転移温度以下の温度になるように急冷固化して所望の厚さの未延伸シートを得る。

【0031】

このようにして得られた未延伸フィルムは表面上は比較的滑らかであるが、延伸することによりフィルム表面上に突起物が形成される。

【0032】

二軸延伸方法としては、テンター式同時二軸機により縦方向と横方向に同時に延伸する同時二軸延伸方法、ロール式延伸機で縦方向に延伸した後、テンター式横延伸機で横方向に延伸する逐次二軸延伸方法等を用いることができる。

【0033】

また、未延伸フィルムの延伸温度は熱可塑性ポリエステル樹脂のガラス転移温度以上であることが好ましい。熱可塑性ポリエステル樹脂のガラス転移温度より低い温度では熱可塑性ポリエステル樹脂が溶融しにくくなるためフィルムの延伸性が悪くなるからである。

【0034】

延伸倍率は、一軸延伸の場合は1.5倍以上が好ましく、縦横二軸延伸の場合も、縦横に各々1.5倍以上が好ましく、面積倍率で通常3倍以上、好ましくは面積倍率にして6〜20倍、より好ましくは、6.5〜13倍の範囲である。面積倍率が3倍未満の場合、空気抜け時間の短いフィルムを得ることは困難である。

【0035】

さらに、延伸後のフィルムはテンター内で縦及び横方向に弛緩率を0〜10%として150℃〜(熱可塑性樹脂の融点−5℃)以下で数秒間熱処理した後、室温まで冷却し、20〜200m/分の速度で巻き取って所望の厚さのフィルムを得る。

【0036】

延伸後の熱処理は、フィルムの熱収縮率を小さくするために必要な工程である。熱処理方法としては、熱風を吹き付ける方法、赤外線を照射する方法、マイクロ波を照射する方法等を用いることができるが、均一に精度良く加熱するためには熱風を吹き付ける方法が好ましい。

【0037】

二軸延伸フィルムの製造においては、テンター内でクリップで把持しているフィルム端部を延伸処理後に切断(耳トリミング)しているが、この耳トリミング部をスクラップ処理せずに、リサイクルのために押出機に再投入してフィルム原料として使用しても構わない。

【実施例】

【0038】

次に、本発明を実施例、比較例、参考例により具体的に説明する。なお、実施例、比較例、参考例で用いた各種物性の測定方法は以下の通りである。

【0039】

(1)無機または有機粒子の粒子径

島津製作所社製のレーザー回折散乱式粒子径測定機SALD−7100により測定し、体積平均径を粒子径とした。測定溶液の調製は、フェノール/テトラクロロエタン=50/50(質量比)の混合溶媒に、マスターバッチチップを回折・散乱光強度が40〜60%になるように溶解し、これを測定溶液とした。

【0040】

(2)中心線平均粗さ SRa(μm)

テーラーホブソン社製タリサーフCCI6000(非接触式表面粗さ測定装置)を使用して、スライドガラス上に固定した試料を対物レンズ20倍で実態計測し、ロバストガウシアンフィルター0.25mmを使用して、試料の表面粗さを解析して、平均値からの偏差の算術平均値を中心線平均粗さSRa(μm)とした。

【0041】

(3)空気抜け時間・微小空気溜まり判断

図1に示す測定装置を使用した。台1の中央部に円形のガラス板2を取り付け、取り付けたガラス板2の外周に沿って空気溝1(X)及び空気孔1(Y)を形成させた。次に、その空気孔1(Y)と真空ポンプ5をコック4のついたホース3で接続し、台1の上部に、ガラス板2を覆い隠す大きさの試料フィルム6を粘着テープ7で固定し、真空ポンプ5を駆動させ、コック4を開き、ガラス板2の外周に干渉縞が出現してからガラス板2全体に広がり、最終的にその移動が止まるまでの時間(秒)を測定し、それを空気抜け時間とした。干渉縞が止まっても微小空気溜まりが存在した場合、その旨を記録した。

【0042】

(4)ヘイズ測定

全ヘイズHt:東京電色社製ヘーズメーターを用いて、ASTM D1003−61に準じて測定した。

内部ヘイズHi:フィルム表面にα−ブロモナフタレンを塗布し、フィルム表面の凹凸を消去した後、全ヘイズと同様にしてヘイズを測定した。

【0043】

(5)スリキズ計数

ソニー社製ビデオライト(HVL−150、ハロゲンランプ150W)をフィルムに照射し、幅5m・長さ1mの範囲にわたって目視にてスリキズを見つけ、顕微鏡でスリキズの長さを測定して長さ0.5mm以上のスリキズの数を調べた。

【0044】

(実施例1)

表1に示す通り粒子Aとして平均粒子径0.6μmのシリカ(日本触媒製アモルファスシリカ)、粒子Bとして平均粒子径0.2μmのシリカ(日揮触媒製オルガノシリカゾル)を、それぞれの粒子の含有量が5質量%となるようにエチレングリコールへ投入して均一に分散させた粒子A・粒子B/エチレングリコール分散液を作液し、ポリエステル組成物中のシリカの含有量が1質量%となるように280℃のポリエステル低重合体に添加した。続いて、ポリエステル低重合体の溶融を確認した後、圧力を徐々に減じて1時間後に1.2hPa以下とした。この条件で攪拌しながら重縮合反応を3時間行った後、常法により払い出してペレット化し、極限粘度が0.68dl/gのポリエステル組成物のマスターバッチを得た。このペレットを常法により乾燥し、無機微粒子を含有しない極限粘度0.69dl/gのポリエチレンテレフタレートペレットに表1に示す通りの含有量になるようにブレンドしたポリエチレンテレフタレートを押出機にて溶融したのち、Tダイより押し出し、表面温度を20℃に温調した冷却ドラム上に静電印加法で密着させて急冷して厚さ500μmの未延伸フィルムを得た。

続いて90℃に温調した予熱ロール群で予熱した後、90℃に温調した延伸ロール間で周速を変化させて4.0倍に縦延伸し、厚さ125μmの縦延伸フィルムを得た。

続いて縦延伸フィルムをテンター式延伸機に導き、予熱温度90℃、延伸温度120℃で5倍に横延伸し、続いて245℃で熱処理を行い、200℃で横方向に3%の弛緩処理を行った。

テンターから出たフィルムは、フィルム速度150m/minで巻き取った。こうして厚さ25μmの二軸延伸ポリエステルフィルムを得た。得られたフィルムの評価結果を、表1に示す

【0045】

(実施例2〜3、実施例5〜7)

表1に示す通り粒子AおよびBの含有量を変更した以外は実施例1と同様に行った。

なお、以下の実施例、比較例において用いた粒子の種類は次の通りである。

・平均粒子径0.1μmのシリカ(日揮触媒製オルガノシリカゾル)

・平均粒子径0.3μmのシリカ(日本触媒製アモルファスシリカ)

・平均粒子径1.0μmのシリカ(富士シリシア製球状微粉末シリカ)

・平均粒子径1.3μmのシリカ(日本触媒製アモルファスシリカ)

・平均粒子径0.6μmの炭酸カルシウム(丸尾カルシウム製微粉グレード)

・平均粒子径1.0μmの炭酸カルシウム(丸尾カルシウム製微粉グレード)

・平均粒子径1.5μmの炭酸カルシウム(丸尾カルシウム製微粉グレード)

【0046】

(実施例4)

表1に示す粒子AおよびBを含むマスターバッチを実施例1と同様に得て、無機微粒子を含有しない極限粘度0.69dl/gのポリエチレンテレフタレートペレットに表1に示す通りの含有量になるようにブレンドしたポリエチレンテレフタレートを押出機Aに溶融押出し、押出機Bでは無機微粒子を含有しない極限粘度0.69dl/gのポリエチレンテレフタレートペレットのみ溶融押出し、矩形の3層用合流ブロックで合流積層し、A/B/Aからなる3層積層としてTダイより押出した。以降の工程は実施例1と同様に実施した。

【0047】

(比較例2、比較例3〜5)

表1に示す通り粒子AおよびBの含有量を変更した以外は実施例1と同様に行った。

【0048】

(比較例1、比較例3)

表1に示す通り粒子AおよびBの含有量を変更した以外は実施例3と同様に行った。

【0049】

【表1】

【0050】

実施例1〜7では、適切な粒子量を含有したポリエステルフィルムであったため、目的通りのSRa、空気抜け、ヘイズ値が得られた。また、空気抜け後の微小空気溜まり、スリキズも観察されなかった。

【0051】

比較例1では、粒子Aの含有量が少なかったため、空気抜けが遅く、計測後に微小空気溜まりが観察された。

【0052】

比較例2では、粒子Aの平均粒子径が小さいため、SRaが小さく、空気抜けが非常に遅く、計測後に微小空気溜まりが非常に多く観察された。

【0053】

比較例3では、粒子Aの含有量が多すぎたため、SRa、換算ヘイズ値が目標値を超えてしまった。

【0054】

比較例4では、粒子Aを含有していないため、空気抜けが遅く、計測後に微小空気溜まりが非常に多く観察された。

【0055】

比較例5では、粒子Bを含有していないため、巻取り後のフィルムにスリキスが多数観察された。

【符号の説明】

【0056】

1 台

1(X) 空気溝

1(Y) 空気孔

2 ガラス平板

3 吸引ホース

4 コック

5 真空ポンプ

6 試料フィルム

7 粘着テープ

【特許請求の範囲】

【請求項1】

フィルムの表面層に平均粒径0.5μm〜1.5μmの粒子Aを0.03〜0.20質量%および平均粒径0.05μm〜0.3μmの粒子Bを0.05〜0.20質量%含有し、かつ、SRaが6〜20nmであることを特徴とするポリエステルフィルム。

【請求項2】

空気抜けが30秒以内であることを特徴とする請求項1記載のポリエステルフィルム。

【請求項3】

換算ヘイズが0.3以上かつ0.8以下であることを特徴とする請求項1または2記載のポリエステルフィルム。

【請求項4】

空気抜け測定後のフィルムに空気溜まりができないことを特徴とする請求項1〜3いずれかに記載のポリエステルフィルム。

【請求項1】

フィルムの表面層に平均粒径0.5μm〜1.5μmの粒子Aを0.03〜0.20質量%および平均粒径0.05μm〜0.3μmの粒子Bを0.05〜0.20質量%含有し、かつ、SRaが6〜20nmであることを特徴とするポリエステルフィルム。

【請求項2】

空気抜けが30秒以内であることを特徴とする請求項1記載のポリエステルフィルム。

【請求項3】

換算ヘイズが0.3以上かつ0.8以下であることを特徴とする請求項1または2記載のポリエステルフィルム。

【請求項4】

空気抜け測定後のフィルムに空気溜まりができないことを特徴とする請求項1〜3いずれかに記載のポリエステルフィルム。

【図1】

【公開番号】特開2013−108012(P2013−108012A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255092(P2011−255092)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]