二軸配向ポリエステルフィルムおよび磁気記録媒体

【課題】磁気記録媒体とした際に環境変化による寸法変化が少なく、保存安定性に優れ、スリット性と巻き姿が良好である二軸配向ポリエステルフィルムを提供すること。

【解決手段】一方の表面を構成するC層を有する、少なくとも2層の積層構成を有する二軸配向ポリエステルフィルムであって、C層側表面のろ波中心線うねりが0.5nm以上10nm未満であり、C層側表面と反対側の表面とを重ね合わせたときの空気漏れ指数が3,000〜6,000秒であり、幅方向の湿度膨張係数が0〜6ppm/%RHであり、長手方向の屈折率nMDと幅方向の屈折率nTDと厚み方向の屈折率nZDの平均で示されるn_bar((nMD+nTD+nZD)/3)が1.590〜1.680である二軸配向ポリエステルフィルムとする。

【解決手段】一方の表面を構成するC層を有する、少なくとも2層の積層構成を有する二軸配向ポリエステルフィルムであって、C層側表面のろ波中心線うねりが0.5nm以上10nm未満であり、C層側表面と反対側の表面とを重ね合わせたときの空気漏れ指数が3,000〜6,000秒であり、幅方向の湿度膨張係数が0〜6ppm/%RHであり、長手方向の屈折率nMDと幅方向の屈折率nTDと厚み方向の屈折率nZDの平均で示されるn_bar((nMD+nTD+nZD)/3)が1.590〜1.680である二軸配向ポリエステルフィルムとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性や寸法安定性および表面特性に優れた二軸配向ポリエステルフィルムに関するものであり、磁気記録媒体用、電気絶縁用、コンデンサー用、回路材料、太陽電池用材料などに好適に用いることができる二軸配向ポリエステルフィルムに関するものである。

【背景技術】

【0002】

二軸延伸ポリエステルフィルムはその優れた熱特性、寸法安定性、機械特性および表面形態の制御のし易さから各種用途に使用されており、特に磁気記録媒体などの支持体としての有用性がよく知られており、磁気記録媒体には常に高密度記録化が要求されている。更なる高密度記録を達成するためには、磁性層の薄膜化や微粒子磁性体を使用するとともに、微粒子磁性体を高度に分散させて、磁性層表面の平滑性を高めることや記録波長を短くし、記録トラックを小さくすることが有効である。

【0003】

しかしながら、磁性層表面の平滑性を高めるために基材フィルムを超高精細な表面として平滑性を向上させると、走行性や巻き取り、さらには表面の耐久性が不十分となる。また、記録トラックを小さくすると、テープ走行時における熱やテープ保管時の温湿度変化による変形により、記録トラックのずれが起こりやすくなるという問題がある。

【0004】

したがって、巻き取り性や表面平滑性の両立とテープの使用環境および保管環境における寸法安定性といった特性の改善に対する要求がますます強まっている。

【0005】

この観点から、支持体には、強度、寸法安定性の点で二軸配向ポリエステルフィルムよりも優れた剛性の高い芳香族ポリアミドが用いられることがある。しかしながら芳香族ポリアミドは高価格でコストがかかり、汎用記録媒体の支持体としては現実的ではない。ポリエチレンテレフタレートやポリエチレンナフタレートなどを用いたポリエステルフィルムにおいても、走行性と平滑性を両立したり、延伸技術を用いて高強度化した磁気記録媒体用支持体が開発されているが、近年の強磁性六方晶フェライト粉末を用いてなる磁気記録媒体用支持体に用いる場合には未だ不十分であり、温度や湿度に対する寸法安定性などの厳しい要求を満足することもいまだ困難である。

【0006】

ポリエステルフィルムの走行性と平滑性を両立させるために、ポリエステルフィルムの両面もしくは片面に磁性層用プライマーを塗設するなどの方法が検討されている(例えば特許文献1)。しかし、磁性層自体の寸法安定性が極めて高い強磁性金属薄膜型磁気記録媒体用支持体を意図しているため、温度や湿度に対する支持体の寸法安定性への要求は大きくなく支持体の幅方向の湿度膨張係数が不十分である。

【0007】

フィルム表面のうねりを特定の範囲内に制御することで優れた巻き取り性と電磁変換特性を両立したポリエステルフィルムも知られている(例えば特許文献2)。しかし、高精細な表面が要求される強磁性六方晶フェライト粉末を用いてなる磁気記録媒体用支持体に用いる場合には、ポリエステルフィルム中の粒子による突き上げにより、表面に発生するうねりが大きく未だ不十分であるのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−153322号公報

【特許文献2】特開2004−299057号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上記の問題を解決し、走行性や巻き取り性、寸法安定性さらに電磁変換特性に優れた二軸配向ポリエステルフィルムを得ることにあり、磁気記録媒体とした際に平滑な磁性層を有すると共に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートの少ない高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、次の各構成を特徴とするものである。

【0011】

(1)一方の表面を構成するC層を有する、少なくとも2層の積層構成を有する二軸配向ポリエステルフィルムであって、C層側表面のろ波中心線うねりが0.5nm以上10nm未満であり、C層側表面と反対側の表面とを重ね合わせたときの空気漏れ指数が3,000〜6,000秒であり、幅方向の湿度膨張係数が0〜6ppm/%RHであり、長手方向の屈折率nMDと幅方向の屈折率nTDと厚み方向の屈折率nZDの平均で示されるn_bar((nMD+nTD+nZD)/3)が1.590〜1.680である二軸配向ポリエステルフィルム。

【0012】

(2)微小融解ピーク温度T−metaが160〜190℃である、上記(1)に記載の二軸配向ポリエステルフィルム。

【0013】

(3)長手方向のヤング率が3.0〜5.0GPaである、上記(1)または(2)に記載の二軸配向ポリエステルフィルム。

【0014】

(4)C層がコーティングにより設けられた層であり、C層側表面の中心線表面粗さRaが0.5nm以上5nm未満である、上記(1)〜(3)のいずれかに記載の二軸配向ポリエステルフィルム。

【0015】

(5)C層側表面とは反対側の表面の中心線表面粗さRaが3〜15nmであり、当該表面において、高さが300nm以上の突起個数が30個/mm2未満である、上記(1)〜(4)のいずれかに記載の二軸配向ポリエステルフィルム。

【0016】

(6)100℃で30分間熱処理を行った後の幅方向の熱収縮率が0.5〜1.5%である、上記(1)〜(5)のいずれかに記載の二軸配向ポリエステルフィルム。

【0017】

(7)C層側に磁性層を設けて、磁気記録媒体用ベースフィルムとして用いる、上記(1)〜(6)のいずれかに記載の二軸配向ポリエステルフィルム。

【0018】

(8)塗布型デジタル記録方式の磁気記録媒体用ベースフィルムとして用いる、上記(1)〜(7)のいずれかに記載の二軸配向ポリエステルフィルム。

【0019】

(9)上記(7)または(8)に記載の二軸配向ポリエステルフィルムをベースフィルムとして用いた磁気記録媒体。

【発明の効果】

【0020】

本発明によれば、走行性や巻き取り性、寸法安定性さらに電磁変換特性に優れた二軸配向ポリエステルフィルムを得ることにあり、磁気記録媒体とした際に平滑な磁性層を有すると共に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートの少ない高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを得ることができる。

【図面の簡単な説明】

【0021】

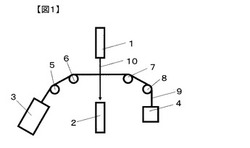

【図1】幅寸法を測定する際に用いるシート幅測定装置の概略図である。

【発明を実施するための形態】

【0022】

本発明において用いるポリエステルとしては、例えば、芳香族ジカルボン酸、脂環族ジカルボン酸または脂肪族ジカルボン酸などの酸成分やジオール成分を構成単位(重合単位)とするポリマーで構成されたものを用いることができる。

【0023】

芳香族ジカルボン酸成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、4,4’−ジフェニルスルホンジカルボン酸等を用いることができ、なかでも好ましくは、テレフタル酸、フタル酸、2,6−ナフタレンジカルボン酸を用いることができる。脂環族ジカルボン酸成分としては、例えば、シクロヘキサンジカルボン酸等を用いることができる。脂肪族ジカルボン酸成分としては、例えば、アジピン酸、スベリン酸、セバシン酸、ドデカンジオン酸等を用いることができる。これらの酸成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0024】

ジオール成分としては、例えば、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ネオペンチルグリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、ジエチレングリコール、トリエチレングリコール、ポリアルキレングリコール、2,2’−ビス(4’−β−ヒドロキシエトキシフェニル)プロパン等を用いることができ、なかでも、エチレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、ジエチレングリコール等を好ましく用いることができ、特に好ましくは、エチレングリコール等を用いることができる。これらのジオール成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0025】

ポリエステルには、ラウリルアルコール、イソシアン酸フェニル等の単官能化合物が共重合されていてもよいし、トリメリット酸、ピロメリット酸、グリセロール、ペンタエリスリトール、2,4−ジオキシ安息香酸、等の3官能化合物などが、過度に分枝や架橋をせずポリマーが実質的に線状である範囲内で共重合されていてもよい。さらに酸成分、ジオール成分以外に、p−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、2,6−ヒドロキシナフトエ酸などの芳香族ヒドロキシカルボン酸およびp−アミノフェノール、p−アミノ安息香酸などを本発明の効果が損なわれない程度の少量であればさらに共重合せしめることができる。

【0026】

ポリマの共重合割合はNMR法(核磁気共鳴法)や顕微FT−IR法(フーリエ変換顕微赤外分光法)を用いて調べることができる。

【0027】

ポリエステルは、二軸延伸を施せること、および、寸法安定性などの本発明の効果を発現するために、ガラス転移温度が150℃未満のものを好適に使用できる。本発明において用いるポリエステルとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート(ポリエチレン−2,6−ナフタレート)が好ましい。特に、結晶子サイズや結晶配向度を高めるプロセスが適用しやすいことから主成分はポリエチレンテレフタレートが好ましい。ここで、主成分とはフィルム組成中80質量%以上であることをいう。また、これらの共重合体や変性体でもよく、他の熱可塑性樹脂とのポリマーアロイでもよい。ここでいうポリマーアロイとは高分子多成分系のことであり、共重合によるブロックコポリマーであってもよいし、混合などによるポリマーブレンドでもよい。特にポリエステルと相溶するポリマーが好ましく、ポリエーテルイミド樹脂などが好ましい。ポリエーテルイミド樹脂としては、例えば以下で示すものを用いることができる。

【0028】

【化1】

【0029】

(ただし、上記式中R1は、6〜30個の炭素原子を有する2価の芳香族または脂肪族残基、R2は6〜30個の炭素原子を有する2価の芳香族残基、2〜20個の炭素原子を有するアルキレン基、2〜20個の炭素原子を有するシクロアルキレン基、および2〜8個の炭素原子を有するアルキレン基で連鎖停止されたポリジオルガノシロキサン基からなる群より選択された2価の有機基である。)

上記R1、R2としては、例えば、下記式群に示される芳香族残基を挙げることができる。

【0030】

【化2】

【0031】

本発明では、ポリエステルとの親和性、コスト、溶融成形性等の観点から、2,2−ビス[4−(2,3−ジカルボキシフェノキシ)フェニル]プロパン二無水物とm−フェニレンジアミン、またはp−フェニレンジアミンとの縮合物である、下記式で示される繰り返し単位を有するポリマーが好ましい。

【0032】

【化3】

【0033】

または

【0034】

【化4】

【0035】

(nは2以上の整数、好ましくは20〜50の整数)

このポリエーテルイミドは、“ウルテム”(登録商標)の商品名で、SABICイノベーティブプラスチック社より入手可能であり、「Ultem1000」、「Ultem1010」、「Ultem1040」、「Ultem5000」、「Ultem6000」および「UltemXH6050」シリーズや「Extem XH」および「Extem UH」の登録商標名等で知られているものである。

【0036】

本発明の二軸配向ポリエステルフィルムは、一方の表面がC層により構成され、このC層表面のろ波中心線うねりが0.5nm以上10nm未満である。C層表面のろ波中心線うねりが10nm以上であると強磁性六方晶フェライト粉末を含む磁気記録媒体として高感度MRヘッドで信号を再生する磁気記録再生システムでは、記録の再生時にエラーが多発し高出力が得られない。強磁性六方晶フェライト粉末を含む磁気記録媒体は、高密度記録を達成するために非磁性層および磁性層が極めて薄いため、支持体となるフィルムは高精細な表面を要求される。ろ波中心線うねりは、小さければ小さいほど好ましいが、走行性との両立の観点から好ましくは0.8〜6nm、さらに好ましくは1〜4nmである。

【0037】

本発明の二軸配向ポリエステルフィルムは、上記C層を有し、少なくとも2層以上の積層構成を有するフィルムである。層構成としては、C層|A層の2層構成や、A層|B層|C層の3層構成等を例示することができる。単層フィルムでは本発明の走行性、巻き取り性、電磁変換特性を満足することが困難である。

【0038】

特に、ろ波中心線うねりを本発明の範囲内とするには、C層に隣接する層は、不活性粒子を含有しないポリエステル層からなると効率的に本発明のろ波中心線うねりを得られやすいので好ましいが、平均粒径が0.1μm以下の粒子を0.2質量%以下、好ましくは0.1質量%以下の割合で有れば含有していても構わない。隣接する層の粒子の粒径が大きいと、粒子の突き上げによってC層表面にうねりが発生するため、ろ波中心線うねりを本発明の範囲内に制御できない場合がある。

【0039】

本発明の二軸配向ポリエステルフィルムのC層表面と反対側の表面(上記した層構成の例示ではA層)とを重ね合わせたときの空気漏れ指数は3,000〜6,000秒であり、好ましくは4,000〜5,000秒である。フィルムの空気漏れ指数が3,000秒より小さいと、ロールとして巻き上げた際にフィルム/フィルム間にかみ込んだ空気の層が少なくなり、フィルム中の粒子による突き上げや転写によって磁性層を設ける側の表面性が低下し、ろ波中心線うねりを本発明の範囲内とすることができない。また、空気漏れ指数が6,000秒より大きいと、フィルム/フィルム間にかみ込んだ空気を排出することができず、縦じわやロ−ル端面の不揃い等が発生し巻き特性が不良となる。空気漏れ指数は、フィルム表面の表面粗さが大きくなる程指数は小さくなるため、フィルムの表裏の表面粗さを後述する範囲に設定することで制御が容易となる。特に、空気漏れ指数を3,000秒以上にするには、C層表面とは反対側の表面の高さ300nm以上の突起個数を後述の範囲以内に設定することは有効であり、空気漏れ指数を6000秒以下にするには、C層の塗設により高密度に形成された微細突起とA層の表面突起で制御が出来る。

【0040】

本発明の二軸配向ポリエステルフィルムは、幅方向の湿度膨張係数が0〜6ppm/%RHである。湿度膨張係数が6ppm/%RHより大きいと磁気記録媒体用に用いた場合、湿度変化による変形が大きくなり、寸法安定性が悪化する。より好ましい上限は5.5ppm/%RHであり、さらに好ましくは5ppm/%RHである。より好ましい範囲は0〜5.5ppm/%RHであり、さらに好ましくは0〜5ppm/%RHである。湿度膨張係数は分子鎖の緊張度合いが影響する物性であり、後述するようにTD延伸1とTD延伸2の倍率比によって制御することができ、また、TD延伸トータルの倍率やMD延伸倍率との比によっても制御が可能である。TD延伸1とTD延伸2の倍率比が(TD1/TD2)が大きいほど湿度膨張係数は小さくなる。また、TD延伸トータルの倍率が高いほど湿度膨張係数は小さくなる。

【0041】

なお、本発明において、MDとはフィルムの長手方向を示し、TDとはフィルムの幅方向または横方向を示す。

【0042】

本発明の二軸配向ポリエステルフィルムは、平均屈折率n_barが1.590〜1.680である。好ましくは平均屈折率n_barが1.590〜1.615である。n_barが1.590よりも小さいと結晶性や配向が不十分であり、保存安定性やスリット性が悪化する。n_barが1.680より大きいと配向緩和により結晶性が進みすぎており、寸法安定性が悪化する。n_barは熱固定温度で制御することができ、また、後述するTD延伸1、2の条件によっても制御することができる。なお、n_barは、長手方向の屈折率をnMDとし、幅方向の屈折率をnTDとし、厚み方向の屈折率をnZDとしたとき、((nMD+nTD+nZD)/3)にて算出される値をいう。熱固定温度が低いほどn_barは低くなる。また、TD延伸1とTD延伸2の倍率比が(TD1/TD2)が大きいほどn_barは小さくなる。

【0043】

本発明の二軸配向ポリエステルフィルムの微小融解ピーク温度T−metaは160〜190℃であることが好ましい。160℃より小さい場合、熱量不足による構造固定が不十分であり、寸法安定性や熱収縮率が悪化する。190℃より大きい場合は、過度の熱量により配向緩和が起こり寸法安定性が悪化する。より好ましい上限は188℃であり、さらに好ましくは185℃である。より好ましい下限は170℃であり、さらに好ましくは175℃である。より好ましい範囲は170〜188℃であり、さらに好ましくは175〜185℃である。T−metaは熱固定温度で制御することができる。熱固定温度が高いとT−metaが高くなる。

【0044】

本発明の二軸配向ポリエステルフィルムは、長手方向のヤング率が3〜5GPaが好ましい。長手方向のヤング率が上記範囲内であると、磁気記録媒体用に用いた場合に磁気記録媒体の保管時の張力による保存安定性が良好となる。5GPaよりも大きくするにはMD倍率を上げることになり、製膜性が低下しやすい。長手方向のヤング率の好ましい範囲は3.4〜4.5GPa、さらに好ましい範囲は3.8〜4.4GPaである。長手方向のヤング率はMD延伸の倍率で制御することができる。MD倍率が高いほどMDヤング率が高くなる。

【0045】

本発明の二軸配向ポリエステルフィルムは、幅方向のヤング率が6〜12GPaであることが幅方向の湿度膨張係数の制御の観点から好ましい。幅方向のヤング率が上記範囲内であると、磁気記録媒体用に用いた場合に磁気記録媒体の記録再生時の環境変化による寸法安定性が良好となる。幅方向のヤング率の上限は、より好ましくは10GPa、さらに好ましくは9GPaである。幅方向のヤング率の下限は、より好ましくは6.2GPa、さらに好ましくは6.5GPaである。より好ましい範囲は6.2〜10GPa、さらに好ましい範囲は6.5〜9GPaである。幅方向のヤング率は後述するTD延伸1、2の温度や倍率によって制御することができる。特にトータルのTD倍率が影響し、トータルのTD倍率が高いほどTDヤング率が高くなる。

【0046】

本発明の二軸配向ポリエステルフィルムの片面を構成するC層は、コーティングにより塗設された層であることが好ましい。特に、走行性や巻き特性、表面粗さを本発明の範囲内とする目的で水溶性高分子を含むC層が塗設されることが好ましい。水溶性高分子としては、ポリエステル、ポリウレタン、ポリアクリル、ポリビニルアルコール、ポリビニルピロリドン、ポリアミド、ポリオレフィンなどのイオン変性ポリマーまたはその塩、トラガントゴム、ゼラチン、セルロースおよびそれらの変性体を水に溶解したものであり、それらのブレンド体も使用できる。また、必要に応じてシランカップリング剤やメラミン樹脂やエポキシ化合物等の架橋剤を用いて架橋することもできる。

【0047】

例えば、C層を構成するポリエステルとしては、全ジカルボン酸成分中の0.5〜40モル%をスルホン酸金属塩基含有ジカルボン酸としたジカルボン酸と多価アルコールとからなるポリエステル共重合体を挙げることができる。該スルホン酸金属塩基含有ジカボン酸としては、スルホテレフタル酸、5−スルホイソフタル酸、4−スルホフタル酸、4−スルホナフタレン−2,7−ジカルボン酸、5[4−スルホフェノキシ]イソフタル酸等の金属塩が挙げられ、特に好ましいのは、5−ナトリウムスルホイソフタル酸、ナトリウムスルホテレフタル酸である。あるいは、分子内に遊離カルボン酸およびカルボン酸塩基を少なくとも一種有する水性ポリエステル樹脂と2個以上のエポキシ基を有する架橋剤、および、必要に応じて、反応促進化合物を含むものを挙げることができる。この水性ポリエステル樹脂の分子内にカルボン酸基を導入するためには、例えば無水トリメリット酸、トリメリット酸、無水ピロメリット酸、ピロメリット酸、トリメシン酸、シクロブタンテトラカルボン酸、ジメチロールプロピオン酸等の多価化合物をポリマ製造原料の一つとして用いることが好ましい。また、カルボン酸塩はポリマ中に導入されたカルボン酸基をアミノ化合物、アンモニア、アルカリ金属等で中和することによって導入することができる。

【0048】

ウレタンとしては、特に限定されないが、カルボン酸塩基、スルホン酸塩基または硫酸半エステル塩基により水への親和性が高められたポリウレタンを挙げることができる。ただし、カルボン酸塩基、スルホン酸塩基または硫酸半エステル塩基等の塩基の量は0.5〜15質量%が望ましい。あるいは、アニオン性基を有するポリウレタン系樹脂あるいはそれらに準じたポリウレタン系樹脂を用いることができる。ここでポリウレタン形成成分の主要な構成成分は、ポリイソシアネート、ポリオール、鎖長延長剤、架橋剤等である。また、分子量300〜20,000のポリオール、ポリイソシアネート、反応性水素原子を有する鎖長延長剤およびイソシアネート基と反応する基、およびアニオン性基を少なくとも1個有する化合物からなる樹脂が好ましい。ポリウレタン系樹脂中のアニオン性基は、好ましくは−SO3H、−SO2H、−COOHおよびこれらのアンモニウム塩、リチウム塩、ナトリウム塩、カリウム塩あるいはマグネシウム塩として用いられる。ポリウレタン系樹脂中のアニオン性基の量は0.05〜8質量%が望ましい。

【0049】

ポリアクリルとしては、40モル%のアクリルおよび/またはメタクリルモノマと、その他の官能基含有モノマ0.1〜20モル%と一種またはそれ以上のハロゲン非含有エチレン性不飽和モノマ約0〜49.9モル%とコポリマ、あるいは少なくとも25モル%のアクリル酸、メタクリル酸またはアクリル酸メタクリル酸のアルキルエステルの中から選ばれたコモノマと1〜50モル%のビニルスルホン酸およびp−スチレンスルホン酸ならびにこれらの酸の中から選ばれたコモノマから導かれる共重合体が望ましい。

【0050】

これら水溶液における固形分濃度は0.1〜2質量%、特に0.3〜1質量%であることが好ましい。固形分濃度が0.1質量%未満では、水溶性高分子樹脂による微細突起が効率的に形成されないため表面が平滑になり、その結果、空気漏れ指数が大きくなったり、巻き特性が低下することがある。逆に固形分濃度が2質量%を超えると水溶性樹脂による微細突起が大きくなり、ろ波中心線うねりや表面粗さを本発明の範囲内に制御できないことがある。また、製造工程中に受ける応力によって、水溶性高分子樹脂による微細突起自体の耐久性が低下する場合がある。

【0051】

本発明の二軸配向フィルムのC層表面の中心線表面粗さRaは、0.5nm以上5nm未満であり、好ましくは0.5〜4nmである。C層表面の中心線表面粗さRaを本発明の範囲内に制御するには、上記の水溶液における固形分濃度を0.1〜2質量%、特に0.3〜1質量%に調節することが好ましく例示できる。

【0052】

C層は、不活性粒子を含有する必要はないが、本発明の表面粗さRaの制御に支障のない範囲内であれば含有していても構わない。不活性粒子としては、平均粒径が10〜30nmのコロイダルシリカ粒子やアクリル粒子、ポリスチレン粒子が例示できる。

【0053】

本発明の二軸配向ポリエステルフィルムのC層とは反対側の表面(以下、A層表面ということがある。また、A層表面を構成する層をA層という)の中心線表面粗さRaは3〜15nmであり、好ましくは5〜12nmである。

【0054】

A層の表面粗さRaが3〜15nmの範囲外であると走行性や巻き取り性が不良となりやすい。A層の表面粗さの制御方法としては、A層に含有される粒子の粒径と含有量によって制御することが可能である。また、A層の積層厚み(t)とA層に含有される粒子の平均粒径(d)との関係(t/d)を0.1〜10、好ましくは0.5〜5に設定することでも制御できる。

【0055】

本発明の二軸配向ポリエステルフィルムのA層表面には、高さが300nm以上の突起個数が30個/mm2未満の頻度で形成されていることが電磁変換特性の観点から重要である。好ましくは20個/mm2以下であり、さらに好ましくは10個/mm2以下である。A層表面の高さ300nm以上の突起は、A層表面に突起を形成するだけでなく、反対面のC層表面にも突起高さは低いが突起径が大きな盛り上がりを形成することによって、C層表面の平滑性を低下させる。その結果、C層表面のろ波中心線うねりを本発明の範囲内に制御できない場合がある。また、A層上にバックコート層を塗設した後もバックコート層表面に該突起に起因する突起が形成され、これがロールエージング時に磁性層表面に転写し磁性層の平滑性を低下させ電磁変換特性を悪化させることがある。

【0056】

A層の高さ300nm以上の突起を上記した個数密度の範囲内に制御するには、平均粒径が0.05〜0.5μmの不活性粒子を含有させることが有効である。好ましくは0.1〜0.45μmである。含有量は好ましくは0.05〜0.3質量%であり、より好ましくは0.08〜0.25質量%である。不活性粒子としては特に限定されないが、無機粒子、有機粒子、いずれも用いることができる。もちろん、1種類の粒子でも、2種類以上の粒子を併用してもかまわない。具体的な種類としては、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ珪酸塩、カオリン、タルク、モンモリロナイト、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、シリコーン、イミド等を構成成分とする有機粒子などが添加されてもよい。

【0057】

本発明の二軸配向ポリエステルフィルムの100℃で30分間熱処理を施した後の幅方向の熱収縮率が0.5〜1.5%であり、さらには0.8〜1.2%であることが好ましい。幅方向の熱収縮率は小さいことが磁気記録媒体の製造工程において幅縮みやシワなどの問題が起こりにくくなるため望ましい。一般には、熱収縮はフィルム中の歪みが大きい事により引き起こされるため、熱収縮を低くするには、熱処理温度を高温化することや幅方向の延伸倍率の低倍化によって歪みを小さくすることが有効である。しかし、前述の方法では、本発明の幅方向の湿度膨張係数を達成することが困難となるため、トレードオフの関係にある熱収縮率と湿度膨張係数を両立するには、縦延伸の予熱と延伸温度条件を制御することが重要となる。つまり、TD延伸1の予熱温度を(MD延伸後のフィルムの冷結晶化温度(以下Tcc.BFという)−5℃)〜(Tcc.BF+5℃)の間に設定し、TD1延伸温度を予熱温度以下に設定する。

【0058】

本発明において、二軸配向ポリエステルフィルムとしての厚みは、用途に応じて適宜決定できるが、通常リニア磁気記録媒体用途では1〜7μmが好ましい。この厚みが1μmより小さい場合、磁気テープにした際に電磁変換特性が低下することがある。一方、この厚みが7μmより大きい場合は、テープ1巻あたりのテープ長さが短くなるため、磁気テープの小型化、高容量化が困難になる場合がある。したがって、高密度磁気記録媒体用途の場合、厚みの下限は、好ましくは2μm、より好ましくは3μmであり、上限は、好ましくは6.5μm、より好ましくは6μmである。より好ましい範囲としては2〜6.5μm、さらに好ましい範囲としては3〜6μmである。

【0059】

本発明の二軸配向ポリエステルフィルムを磁気記録媒体用ベースフィルムとして用いる場合は、C層側に磁性層を設けることが高密度磁気記録媒体を得る上で重要であり、特に、磁性層に強磁性六方晶フェライト粉末を用いてなる磁気記録媒体としたときに優れた電磁変換特性を発揮できる。

【0060】

上記したような本発明の二軸配向ポリエステルフィルムは、たとえば次のように製造される。

【0061】

まず、二軸配向ポリエステルフィルムを構成するポリエステルフィルムを製造する。ポリエステルフィルムを製造するには、たとえばポリエステルのペレットを、押出機を用いて溶融し、口金から吐出した後、冷却固化してシート状に成形する。このとき、繊維焼結ステンレス金属フィルターによりポリマーを濾過することが、ポリマー中の未溶融物を除去するために好ましい。

【0062】

また、ポリエステルフィルムの表面性を制御しつつ易滑性や耐摩耗性、耐スクラッチ性などを付与するため、不活性粒子を添加することが好ましい。不活性粒子は無機粒子、有機粒子、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、カリオン、タルク、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、熱硬化樹脂、シリコーン、イミド系化合物等を構成成分とする有機粒子、ポリエステル重合反応時に添加する触媒等によって析出する粒子(いわゆる内部粒子)などが挙げられる。

【0063】

さらに、本発明を阻害しない範囲内であれば、各種添加剤、例えば、相溶化剤、可塑剤、耐候剤、酸化防止剤、熱安定剤、滑剤、帯電防止剤、増白剤、着色剤、導電剤、結晶核剤、紫外線吸収剤、難燃剤、難燃助剤、顔料、染料、などが添加されてもよい。

【0064】

続いて、上記シートを長手方向と幅方向の二軸に延伸した後、熱処理する。幅方向の寸法安定性を向上させるために延伸工程は、幅方向において2段階以上に分けることが好ましい。すなわち、再横延伸を行う方法が高寸法安定性の磁気テープとして最適な高強度のフィルムが得られ易いために好ましい。

【0065】

延伸形式としては、長手方向に延伸した後に幅方向に延伸を行うなどの逐次二軸延伸法が好ましい。

【0066】

以下、本発明のフィルムの製造方法について、ポリエチレンテレフタレート(PET)をポリエステルとして用いた例を代表例として説明する。もちろん、本願はPETフィルムに限定されるものではなく、他のポリマーを用いたものものでもよい。例えば、ガラス転移温度や融点の高いポリエチレン−2,6−ナフタレンジカルボキシレートなどを用いてポリエステルフィルムを構成する場合は、以下に示す温度よりも高温で押出や延伸を行えばよい。

【0067】

まず、ポリエチレンテレフタレートを準備する。ポリエチレンテレフタレートは、次のいずれかのプロセスで製造される。すなわち、(1)テレフタル酸とエチレングリコールを原料とし、直接エステル化反応によって低分子量のポリエチレンテレフタレートまたはオリゴマーを得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセス、(2)ジメチルテレフタレートとエチレングリコールを原料とし、エステル交換反応によって低分子量体を得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセスである。ここで、エステル化は無触媒でも反応は進行するが、エステル交換反応においては、通常、マンガン、カルシウム、マグネシウム、亜鉛、リチウム、チタン等の化合物を触媒に用いて進行させ、またエステル交換反応が実質的に完結した後に、該反応に用いた触媒を不活性化する目的で、リン化合物を添加する場合もある。

【0068】

フィルムを構成するポリエステルに不活性粒子を含有させるには、エチレングリコールに不活性粒子を所定割合にてスラリーの形で分散させ、このエチレングリコールを重合時に添加する方法が好ましい。不活性粒子を添加する際には、例えば、不活性粒子の合成時に得られる水ゾルやアルコールゾル状態の粒子を一旦乾燥させることなく添加すると粒子の分散性がよい。また、不活性粒子の水スラリーを直接PETペレットと混合し、ベント式二軸混練押出機を用いて、PETに練り込む方法も有効である。不活性粒子の含有量を調節する方法としては、上記方法で高濃度の不活性粒子のマスターペレットを作っておき、それを製膜時に不活性粒子を実質的に含有しないPETで希釈して不活性粒子の含有量を調節する方法が有効である。

【0069】

次に、得られたPETのペレットを、180℃で3時間以上減圧乾燥した後、固有粘度が低下しないように窒素気流下あるいは減圧下で、270〜320℃に加熱された押出機に供給し、スリット状のダイから押出し、キャスティングロール上で冷却して未延伸フィルムを得る。この際、異物や変質ポリマーを除去するために各種のフィルター、例えば、焼結金属、多孔性セラミック、サンド、金網などの素材からなるフィルターを用いることが好ましい。また、必要に応じて、定量供給性を向上させるためにギアポンプを設けることは本発明の特徴面を形成する上で極めて好ましい。フィルムを積層するには、2台以上の押出機およびマニホールドまたは合流ブロックを用いて、複数の異なるポリマーを溶融積層するとよい。

【0070】

次に、このようにして得られた未延伸フィルムを、数本のロールの配置された縦延伸機を用いて、ロールの周速差を利用して縦方向に延伸し(MD延伸)、続いてステンターにより横延伸を二段階行う(TD延伸1、TD延伸2)二軸延伸方法について説明する。

【0071】

まず、未延伸フィルムをMD延伸する。MD延伸の延伸温度は、用いるポリマーの種類によって異なるが、未延伸フィルムのガラス転移温度Tgを目安として決めることができる。Tg−10〜Tg+15℃の範囲であることが好ましく、より好ましくはTg℃〜Tg+10℃である。上記範囲より延伸温度が低い場合には、フィルム破れが多発して生産性が低下し、本願の特徴であるMD延伸後の二段階TD延伸で安定して延伸することが困難となることがある。MD延伸倍率は2.5〜4.0倍が好ましい。より好ましくは2.8〜3.8倍、さらに好ましくは3.0〜4.0倍である。二段階のTD延伸を安定して行うにはMD延伸後のフィルムにおけるポリマー構造が重要である。MD方向へ配向させすぎるとTD延伸時に分子鎖が絡み合い局所的に応力が発生するためにフィルム破れが発生する。その局所的な応力発生を防ぐためには、応力の伝搬部として作用する微結晶状態を発生させることや、また適度なMD配向を付与することが重要である。微結晶は熱分析(DSC)による結晶化度分析で簡易的に判断することができる。結晶化度は20〜30%が好ましく、より好ましくは23〜28%である。またMD延伸後の配向パラメータとして複屈折Δnで判断することができ、Δnが0.011〜0.015であることが好ましい。また、冷結晶化温度が90〜100℃であることが好ましい。

【0072】

次に、ステンターを用いて、TD延伸を行う。幅方向の寸法安定性を向上させ、保存安定性、スリット性、巻き姿が良好な二軸配向ポリエステルフィルムを得るには幅方向に、温度の異なるゾーンで二段階に延伸することが重要である。まず、一段目の延伸(TD延伸1)の延伸倍率は、好ましくは3.0〜5.0倍であり、より好ましくは3.2〜4.5倍であり、さらに好ましくは3.3〜4.0倍である。また、TD延伸1の延伸温度は好ましくは(Tcc.BF−5)〜(Tcc.BF+5)℃の範囲であり、さらに好ましくは(Tcc.BF−3)〜(Tcc.BF+5)℃の範囲で行う。次にそのままステンター内で二段目の延伸(TD延伸2)を行う。TD延伸2の延伸倍率は好ましくは1.05〜2倍であり、より好ましくは1.1〜1.8倍、さらに好ましくは1.2〜1.5倍である。TD延伸2の延伸温度は好ましくは(TD延伸1温度+50)〜(TD延伸1温度+100)℃の範囲であり、さらに好ましくは(TD延伸1温度+60)〜(TD延伸1温度+90)℃の範囲で行う。前工程の延伸温度よりも高めることにより、分子鎖の運動性が向上し、前工程での延伸による分子鎖の絡み合いを適度にほどきながら延伸することが可能となる。特にTD延伸1とTD延伸2は同方向に延伸するため温度差を高めることが好ましい。さらに、本発明の二軸配向ポリエステルフィルムの結晶配向度や結晶子サイズを高めて熱収縮率と幅方向の寸法安定性の両立を図るために、TD延伸1の予熱温度をMD延伸後のフィルムの(Tcc.BF−2)℃〜(Tcc.BF+15)℃、かつ、上記TD延伸1の延伸温度より3〜8℃高くすることが好ましい。より好ましくは(Tcc.BF)〜(Tcc.BF+10)℃以下である。TD延伸1の予熱によって、MD延伸後のフィルムの冷結晶化温度以上の熱を与えることで、フィルム中にMD延伸によって生成した微結晶がさらに成長し、その微結晶が延伸の結節点と作用し、より均一に応力が伝搬することから歪みが小さく均一に分子鎖を配向できる。(Tcc.BF+15)℃より高温であると、生成した微結晶が成長し、延伸性が悪化する傾向にある。さらに、本発明の延伸プロセスを経て熱固定処理を行うと結晶配向が高く、結晶子サイズが幅方向に成長するため、結晶子間の距離が短くなると考えられる。結晶配向度は寸法安定性に大きく寄与し、結晶配向度が高いほど寸法安定性が良好となる。ただし、単純に延伸倍率などを高める方法で結晶配向度を高めようとすると分子鎖に歪みが大きくなり、熱による収縮などが起こりやすい。そのため、磁気テープとする際の工程で幅縮みやシワなどの問題が起こりやすくなる。

【0073】

続いて、この延伸フィルムを緊張下または幅方向に弛緩しながら熱固定処理する。熱固定処理条件は、熱固定温度は、160〜200℃が好ましい。熱固定温度の上限は、より好ましくは190℃、さらに好ましくは185℃である。熱固定温度の下限は、より好ましくは170℃、さらに好ましくは175℃である。より好ましい範囲は170〜190℃、さらに好ましくは175〜185℃である。熱固定処理時間は0.5〜10秒の範囲、弛緩率は0〜2%で行うのが好ましい。熱固定処理後は把持しているクリップを開放することでフィルムにかかる張力を低減させながら室温へ急冷する。その後、フィルムエッジを除去しロールに巻き取り、本発明の二軸配向ポリエステルフィルムを得ることができる。

【0074】

本願の電磁変換特性、寸法安定性、保存安定性、スリット性、巻き姿を達成するためにはトータルのTD延伸倍率とMD延伸倍率の比が重要である。トータルTD延伸倍率/MD延伸倍率の値は1.2〜2.0であることが好ましい。より好ましくは1.3〜1.8、さらに好ましくは1.4〜1.6である。トータルTD延伸倍率/MD延伸倍率の値は分子鎖の配向のバランスを制御する指標となり、特に寸法安定性を高めるにはTD配向を高める必要がある。しかしながら、単純にTD延伸倍率だけを高めてもその効果には限界があり、MD延伸を適度に制御することによってその後のTD延伸による効果を最大とすることが可能となる。これは、延伸による配向度向上の効果はある程度の分子鎖の絡まりが必要であり、TD延伸によるTD配向の効果を最大限高めるために必要となる分子鎖の絡まりの程度を、前段のMD延伸により制御することを意味する。このMD延伸倍率の最適値は後段のトータルTD延伸倍率と関係するため、結局、前述のような延伸倍率の比をもって好ましい状態に制御することが可能となる。

【0075】

また、安定した製膜を行うためにTD延伸1とTD延伸2の延伸倍率比が重要である。TD延伸1倍率/TD延伸2倍率の値は1.8〜4.1が好ましい。より好ましくは2.2〜3.5、さらに好ましくは2.5〜3.0である。TD延伸は2段階で行うが、TD延伸1で比較的延伸倍率を高くすることが好ましい。これは、通常TD配向を高めるには最終延伸での倍率が大きいほど配向を高められるが、TD延伸2はTD延伸1より高温で延伸することが好ましく、その高温のため結晶を作りやすくなる。本願の寸法安定性は一般的に言われる結晶も含めた配向ではなく、非晶部分の配向が高いことが重要であり、TD延伸2で高倍率延伸した場合は非晶部の配向が緩和しやすくなる。つまり、TD延伸1で、ある程度高倍率で延伸し高配向化させ、TD延伸2ではその高配向化が緩和しない程度に延伸することが好ましい。

【0076】

TD延伸後、熱固定処理を行うが、フィルムの配向緩和を抑制するためにTD延伸2とほぼ同等の温度で熱処理を行うことが好ましい。熱固定処理はフィルムを緊張下または幅方向に弛緩しながら、好ましくはTD延伸2延伸温度−5〜TD延伸2延伸温度+5℃、より好ましくはTD延伸2延伸温度−3〜TD延伸2延伸温度+3℃、さらに好ましくはTD延伸2と同温度で熱固定処理を行う。TD延伸2の延伸温度と熱固定温度を近づけることで、延伸された状態で分子構造固定が可能で、高配向化を維持したまま、分子鎖の歪みをとり、保存安定性やスリット性の悪化を抑えることが可能となる。また、TD延伸2の延伸温度と熱固定温度に差があり、熱固定温度が高すぎると緩和しやすく寸法安定性が低下する傾向にあり、熱固定温度が低すぎると結晶性が低くなりやすくスリット性が低下しやすい。

【0077】

本願はMD−TD1−TD2の延伸プロセスを行うことで、電磁変換特性、寸法安定性、保存安定性、スリット性、巻き姿が良好な二軸配向ポリエステルフィルムを得ることができ、MD−TDやMD1−TD1−MD2−TD2などの延伸プロセスではすべての物性が良好な二軸配向ポリエステルフィルムは得られにくい。

【0078】

本発明においてC層を塗設する方法としては、上記フィルム製造過程の逐次二軸延伸方法を採用する場合は、最初に縦方向の延伸が完了した後、幅方向に延伸開始する前にC層を塗設することが好ましい。また、同時二軸延伸方法を用いる場合は、同時二軸延伸前に塗設することが好ましい。いずれの延伸方法を用いても問題ないが、コロナ放電処理を施しコーティングすることが好ましい。上述の連続製造工程中でC層をコーティングすることはコスト的に有利となる。

【0079】

次に、磁気記録媒体を製造する方法を説明する。

【0080】

上記のようにして得られた磁気記録媒体用支持体(二軸配向ポリエステルフィルム)を、たとえば0.1〜3m幅にスリットし、速度20〜300m/min、張力50〜300N/mで搬送しながら、一方の面(C層表面)に磁性塗料および非磁性塗料をエクストルージョンコーターにより逐次または同時に重層塗布する。なお、上層に磁性塗料を厚み0.1〜0.3μmで塗布し、下層に非磁性塗料を厚み0.5〜1.5μmで塗布する。その後、磁性塗料および非磁性塗料が塗布された支持体を磁気配向させ、温度80〜130℃で乾燥させる。次いで、反対側の面(A層表面)にバックコートを厚み0.3〜0.8μmで塗布し、カレンダー処理した後、巻き取る。なお、カレンダー処理は、小型テストカレンダー装置(スチール/ナイロンロール、5段)を用い、温度70〜120℃、線圧0.5〜5kN/cmで行う。その後、60〜80℃にて24〜72時間エージング処理し、1/2インチ(1.27cm)幅にスリットし、パンケーキを作製する。次いで、このパンケーキから特定の長さ分をカセットに組み込んで、カセットテープ型磁気記録媒体とする。

【0081】

ここで、磁性塗料などの組成は例えば以下のような組成が挙げられる。

【0082】

(磁性塗料の組成)

・強磁性金属粉末 : 100質量部

・変成塩化ビニル共重合体 : 10質量部

・変成ポリウレタン : 10質量部

・ポリイソシアネート : 5質量部

・2−エチルヘキシルオレート : 1.5質量部

・パルミチン酸 : 1質量部

・カーボンブラック : 1質量部

・アルミナ : 10質量部

・メチルエチルケトン : 75質量部

・シクロヘキサノン : 75質量部

・トルエン : 75質量部

(バックコートの組成)

・カーボンブラック(平均粒径20nm) : 95質量部

・カーボンブラック(平均粒径280nm): 10質量部

・アルミナ : 0.1質量部

・変成ポリウレタン : 20質量部

・変成塩化ビニル共重合体 : 30質量部

・シクロヘキサノン : 200質量部

・メチルエチルケトン : 300質量部

・トルエン : 100質量部

磁気記録媒体は、例えば、データ記録用途、具体的にはコンピュータデータのバックアップ用途(例えばリニアテープ式の記録媒体(LTO4やLTO5など))や映像などのデジタル画像の記録用途などに好適に用いることができる。

【0083】

(物性の測定方法ならびに効果の評価方法)

本発明における特性値の測定方法並びに効果の評価方法は次の通りである。

【0084】

(1)ろ波中心線うねり Wc

ISO4287−1997に従って、小坂研究所製のsurf−corder ET−4000Aを用いて、ろ波中心線うねりWcを測定した。条件は下記のとおりであり、10回の測定の平均値をもって値とした。

【0085】

・装置:小坂研究所製“surf−corder ET−4000A”

・解析ソフト:i−star

・ 触針先端半径:0.5μm

・ 測定長 :0.5mm

・ 針圧 :50μN

・ カットオフ値:高域−0.08mm、低域−0.8mm

・レベリング:直線(全域)

・フィルター:ガウス

・倍率 縦×20万倍 横×500倍

(2)空気漏れ指数

(株)東洋精機製、デジベック平滑度試験機を用いて、25℃、65%RHにて測定した。まず、フィルムを上面がC層側になるように2枚を重ね合わせ、そのうち下側の1枚に直径10mmφの孔をあけ、試料台にセットする。このとき孔の中心部が試料台の中心にくるようにする。この状態で1kg/cm2の荷重を加えて、真空到達度を383mmHgに設定する。383mmHgに到達した後、常圧に戻ろうとするため、フィルムと試料台間を空気が流れ込んでいく。この時、真空度が381mmHgから379mmHgになる時間を測定し、空気洩れ指数とした。

【0086】

(3)幅方向の湿度膨張係数

フィルムの幅方向に対して、下記条件にて測定を行い、3回の測定結果の平均値を本発明における湿度膨張係数とする。

【0087】

・測定装置:島津製作所製熱機械分析装置TMA−50(湿度発生器:アルバック理工製湿度雰囲気調節装置HC−1)

・試料サイズ:フィルム長手方向10mm×フィルム幅方向12.6mm

・荷重:0.5g

・測定回数:3回

・測定温度:30℃

・測定湿度:40%RHで6時間保持し寸法を測定し時間40分で80%RHまで昇湿し、80%RHで6時間保持したあと支持体幅方向の寸法変化量ΔL(mm)を測定する。次式から湿度膨張係数(ppm/%RH)を算出する。

【0088】

・湿度膨張係数(ppm/%RH)=106×{(ΔL/12.6)/(80−40)}

(4)屈折率

JIS−K7142(2008年)に従って、下記測定器を用いて測定した。

【0089】

・装置:アッベ屈折計 4T(株式会社アタゴ社製)

・光源:ナトリウムD線

・測定温度:25℃

・測定湿度:65%RH

・マウント液:ヨウ化メチレン、屈折率1.74以上の場合は硫黄ヨウ化メチレンを用いる。

【0090】

平均屈折率n_bar=((nMD+nTD+nZD)/3)

複屈折Δn=(nMD−nTD)

nMD;フィルム長手方向の屈折率

nTD;フィルム幅方向の屈折率

nZD;フィルム厚み方向の屈折率

(5)融点(Tm)、微小融解ピーク温度(T−meta)、融解熱量(ΔHm)

JIS−K7121(1987年)に従って、示差走査熱量計として、セイコーインスツルメンツ社製DSC(RDC220)、データ解析装置として同社製ディスクステーション(SSC/5200)を用いて、試料5mgをアルミニウム製受皿上、25℃から300℃まで、昇温速度20℃/分で昇温した。そのとき、観測される融解の吸熱ピークのピーク温度を融点(Tm)、Tmの少し低温側に現れる微小吸熱ピーク温度をT−metaとした。Tmのピーク面積から算出される熱量を融解熱量ΔHmとする。

【0091】

(6)ガラス転移温度(Tg)

下記装置および条件で比熱測定を行い、JIS−K7121(1987年)に従って決定する。

【0092】

・装置 :TA Instrument社製温度変調DSC

・測定条件

・加熱温度 :270〜570K(RCS冷却法)

・温度校正 :高純度インジウムおよびスズの融点

・温度変調振幅:±1K

・温度変調周期:60秒

・昇温ステップ:5K

・試料質量 :5mg

・試料容器 :アルミニウム製開放型容器(22mg)

・参照容器 :アルミニウム製開放型容器(18mg)

なお、ガラス転移温度は下記式により算出する。

【0093】

ガラス転移温度=(補外ガラス転移開始温度+補外ガラス転移終了温度)/2

(7)ヤング率

ASTM−D882(1997年)に準拠してフィルムのヤング率を測定する。なお、インストロンタイプの引張試験機を用い、条件は下記のとおりとする。5回の測定結果の平均値を本発明におけるヤング率とする。

【0094】

・測定装置:インストロン社製超精密材料試験機MODEL5848

・試料サイズ:

フィルム幅方向のヤング率測定の場合

フィルム長手方向2mm×フィルム幅方向12.6mm

(つかみ間隔はフィルム幅方向に8mm)

フィルム長手方向のヤング率測定の場合

フィルム幅方向2mm×フィルム長手方向12.6mm

(つかみ間隔はフィルム長手方向に8mm)

・引張り速度:1mm/分

・測定環境:温度23℃、湿度65%RH

・測定回数:5回。

【0095】

(8)C層表面の表面粗さSRa、10点平均粗さSRz

原子間力顕微鏡を用いて、場所を変えて10視野測定を行った。サンプルセットは、カンチレバーの走査方向に対して垂直方向(Y軸方向)がサンプルフィルムの長手方向(長手方向とは、フィルムの製造工程においてフィルムが走行する方向)となるようにサンプルをピエゾにセットして測定する。得られた画像について、三次元面粗さをOff−Line機能Roughness Analysisにて算出し、SRa、SRzを測定した。条件は下記のとおりである。

【0096】

なお、下記の測定装置では、得られた画像のX軸方向がカンチレバー走査方向となり、フィルムの幅方向に相当しY軸方向がフィルムの長手方向に相当する。

【0097】

測定装置 :NanoScope III AFM

(Digital Instruments社製)

カンチレバー:シリコン単結晶

走査モード :タッピングモード

走査範囲 :5μm□

走査速度 :0.5Hz

Flatten Auto :オーダー3

(9)A層表面の表面粗さSRa、10点平均粗さSRz、突起個数

上記(8)に記載の装置を用いて、走査範囲を125μm□に変更して測定を行った。場所を変えて得られた画像について、上記(8)と同様の方法で表面粗さSRa、SRzを測定した。突起個数については、Off−Line機能のGrain SizeにてGrain Heightを300nmに設定して300nm以上の突起個数を求めた。

【0098】

(10)熱収縮率

フィルムをMD方向あるいはTD方向に幅10mm長さ300mmに切り、150mm間隔にマーキングし支持板に一定張力(5g)下で固定した後、マーキング間隔の原長a(mm)を測定する。次に、無荷重下で100℃の熱風オーブン中で30分間静置処理し、原長測定と同様にしてマーキング間隔b(mm)を測定する。下記の式により熱収縮率を求め、5本の平均値を用いる。

【0099】

熱収縮率(%)=(a−b)/a×100

(11)不活性粒子の平均粒径

フィルム断面を透過型電子顕微鏡(TEM)を用い、1万倍で観察する。この時、写真上で1cm以下の粒子が確認できた場合はTEM観察倍率を5万倍に変えて観察する。TEMの切片厚さは約100nmとし、場所を変えて100視野測定し、写真に撮影された単分散した粒子全てについて等価円相当径をもとめ、その平均を不活性粒子の平均粒径とした。ここで、1万倍で観察した写真上に不定形の凝集粒子が確認できた場合、これは粒子の平均粒径には含めないこととする。

【0100】

フィルム中に粒径の異なる2種類以上の粒子が存在する場合、上記の等価円相当径の個数分布が2個以上のピークを有する分布となる。この場合は、それぞれのピーク値をそれぞれの粒子の平均粒径とする。

【0101】

(12)不活性粒子の含有量

ポリマー1gを1N−KOHメタノール溶液200mlに投入して加熱還流し、ポリマーを溶解した。溶解が終了した該溶液に200mlの水を加え、ついで該液体を遠心分離器にかけて粒子を沈降させ、上澄み液を取り除いた。粒子にはさらに水を加えて洗浄、遠心分離を2回繰り返した。このようにして得られた粒子を乾燥させ、その質量を量ることで粒子の含有量を算出した。

【0102】

(13)巻姿

速度200m/分でフィルムを巻き、巻上がったフィルムロ−ルを見て、しわ等が全然ないものを、巻姿、優、しわ等がある程度見られるが、実用的には問題のないレベルにあるものを巻姿、良、しわ等が多数発生したものを巻姿、不良とした。

【0103】

(14)幅寸法安定性

1m幅にスリットしたフィルムを、張力200Nで搬送させ、支持体の一方の表面(C層表面)に下記に従って磁性塗料および非磁性塗料を重層塗布し1/2インチ(12.65mm)幅にスリットし、パンケーキを作成する。次いで、このパンケーキから長さ200m分をカセットに組み込んで、磁気テープとする。

【0104】

(以下、「部」とあるのは「質量部」を意味する。)

磁性層形成用塗布液

バリウムフェライト磁性粉末 100部

〔板径:20.5nm、板厚:7.6nm、板状比:2.7、Hc:191kA/m(≒2400Oe)飽和磁化:44Am2/kg、BET比表面積:60m2/g〕

ポリウレタン樹脂 12部

質量平均分子量 10,000

スルホン酸官能基 0.5meq/g

α−アルミナ HIT60(住友化学社製) 8部

カーボンブラック #55(旭カーボン社製)粒子サイズ0.015μm 0.5部

ステアリン酸 0.5部

ブチルステアレート 2部

メチルエチルケトン 180部

シクロヘキサノン 100部

非磁性層形成用塗布液

非磁性粉体 α酸化鉄 100部

平均長軸長0.09μm、BET法による比表面積 50m2/g

pH 7

DBP吸油量 27〜38ml/100g

表面処理層Al2O3 8質量%

カーボンブラック 25部

コンダクテックスSC−U(コロンビアンカーボン社製)

塩化ビニル共重合体 MR104(日本ゼオン社製) 13部

ポリウレタン樹脂 UR8200(東洋紡社製) 5部

フェニルホスホン酸 3.5部

ブチルステアレート 1部

ステアリン酸 2部

メチルエチルケトン 205部

シクロヘキサノン 135部

上記の塗布液のそれぞれについて、各成分をニ−ダで混練した。1.0mmφのジルコニアビーズを分散部の容積に対し65%充填する量を入れた横型サンドミルに、塗布液をポンプで通液し、2,000rpmで120分間(実質的に分散部に滞留した時間)、分散させた。得られた分散液にポリイソシアネ−トを非磁性層の塗料には5.0部、磁性層の塗料には2.5部を加え、さらにメチルエチルケトン3部を加え、1μmの平均孔径を有するフィルターを用いて濾過し、非磁性層形成用および磁性層形成用の塗布液をそれぞれ調製した。

【0105】

得られた非磁性層形成用塗布液を、ポリエチレンテレフタレートベース上に乾燥後の厚さが1.0μmになるように塗布乾燥させた後、磁性層形成用塗布液を乾燥後の磁性層の厚さが0.10μmになるように逐次重層塗布を行い、磁性層がまだ湿潤状態にあるうちに6,000G(600mT)の磁力を持つコバルト磁石と6,000G(600mT)の磁力を持つソレノイドにより配向させ乾燥させた。次いで7段のカレンダで温度90℃、線圧300kg/cm(294kN/m)にて処理を行った。その後、厚み0.4μmのバック層(カーボンブラック 平均粒子サイズ:17nm 100部、炭酸カルシウム平均粒子サイズ:40nm 80部、αアルミナ 平均粒子サイズ:200nm 5部をニトロセルロース樹脂、ポリウレタン樹脂、ポリイソシアネートに分散)を塗布した。スリット品の送り出し、巻き取り装置を持った装置に不織布とカミソリブレードが磁性面に押し当たるように取り付け、テープクリーニング装置で磁性層の表面のクリーニングを行い、磁気テープを得た。

【0106】

磁気テープのカートリッジからテープを取り出し、下記恒温恒湿槽内へ図1のように作製したシート幅測定装置を入れ、幅寸法測定を行う。なお、図1に示すシート幅測定装置は、レーザーを使って幅方向の寸法を測定する装置で、磁気テープ9をフリーロール5〜8上にセットしつつ荷重検出器3に固定し、端部に荷重となる分銅4を吊す。この磁気テープ9にレーザー光10を照射すると、レーザー発振器1から幅方向に線状に発振されたレーザー光10が磁気テープ9の部分だけ遮られ、受光部2に入り、その遮られたレーザーの幅が磁気テープの幅として測定される。3回の測定結果の平均値を本発明における幅とする。

【0107】

・測定装置:(株)アヤハエンジニアリング社製シート幅測定装置

・レーザー発振器1、受光部2:レーザー寸法測定機 キーエンス社製LS−5040

・荷重検出器3:ロードセル NMB社製CBE1−10K

・恒温恒湿槽:(株)カトー社製SE−25VL−A

・荷重4:分銅(長手方向)

・試料サイズ:幅1/2inch×長さ250mm

・保持時間:5時間

・測定回数:3回測定。

【0108】

(幅寸法変化率:寸法安定性)

2つの条件でそれぞれ幅寸法(lA、lB)を測定し、次式にて寸法変化率を算出する。具体的には、次の基準で寸法安定性を評価する。

【0109】

A条件で24時間経過後lAを測定して、その後B条件で24時間経過後にlBを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0110】

A条件:10℃10%RH 張力0.8N

B条件:29℃80%RH 張力0.5N

幅寸法変化率(ppm)=106×((lB−lA)/lA)

◎◎:幅寸法変化率の最大値が450(ppm)未満

◎:幅寸法変化率の最大値が450(ppm)以上500(ppm)未満

○:幅寸法変化率の最大値が500(ppm)以上600(ppm)未満

△:幅寸法変化率の最大値が600(ppm)以上700(ppm)未満

×:幅寸法変化率の最大値が700(ppm)以上

(15)電磁変換特性

上記(14)と同様に、作製したカセットテープを用いて、記録ヘッド(Gap=0.15μm、1.8T)をドラムテスターに取り付けて、ヘッド−媒体相対速度を10m/secとしてノイズを測定した。SNは、実施例3を0dBとして表し、1.5dB以上は○、1.5未満〜0dBは△、0dB未満は×と判定した。○が望ましいが、△でも実用的には使用可能である。

【0111】

(16)保存安定性

上記(14)と同様に、作製したカセットテープのカートリッジからテープを取り出し、次の2つの条件でそれぞれ幅寸法(lC、lD)を測定し、次式にて寸法変化率を算出する。

【0112】

具体的には、次の基準で寸法安定性を評価する。

【0113】

23℃65%RHで24時間経過後lCを測定して、40℃20%RHの環境下で10日間カートリッジを保管後、23℃65%RHで24時間経過後にlDを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0114】

幅寸法変化率(ppm)=106×(|lC−lD|/lC)

◎:幅寸法変化率の最大値が50(ppm)未満

○:幅寸法変化率の最大値が50(ppm)以上100(ppm)未満

△:幅寸法変化率の最大値が100(ppm)以上150(ppm)未満

×:幅寸法変化率の最大値が150(ppm)以上

(17)スリット性

上記(14)と同様に、作製した磁気テープのカートリッジからテープを取り出し、その端部を観察し、スリット時に発生したヒゲを以下に示す方法により評価した。スリッターのスピードは80m/分とした。ヒゲの評価は、フィルムの端面を走査型電子顕微鏡にて観察し、ヒゲの発生状況を以下の基準にて評価した。なお、ここでいうヒゲとは、繊維状に剥離したフィルム片を意味する。

【0115】

◎:ヒゲの発生がほとんどない。

【0116】

○:ヒゲの発生が少ない。

【0117】

△:ヒゲの発生が多いがスリット可能。

【0118】

×:ひげの発生が激しく、スリット中破れが多発でスリット困難。

【実施例】

【0119】

次の実施例に基づき、本発明の実施形態を説明する。なお、ここでポリエチレンテレフタレートをPET、ポリエチレンナフタレートをPEN、ポリエーテルイミドをPEIと表記する。

【0120】

(1)PETペレットの作製:テレフタル酸ジメチル194質量部とエチレングリコール124質量部とをエステル交換反応装置に仕込み、内容物を140℃に加熱して溶解した。その後、内容物を撹拌しながら酢酸マグネシウム四水和物0.3質量部および三酸化アンチモン0.05質量部を加え、140〜230℃でメタノールを留出しつつエステル交換反応を行った。次いで、リン酸トリメチルの5質量%エチレングリコール溶液を1質量部(リン酸トリメチルとして0.05質量部)添加した。

【0121】

トリメチルリン酸のエチレングリコール溶液を添加すると反応内容物の温度が低下する。そこで余剰のエチレングリコールを留出させながら反応内容物の温度が230℃に復帰するまで撹拌を継続した。このようにしてエステル交換反応装置内の反応内容物の温度が230℃に達した後、反応内容物を重合装置へ移行した。

【0122】

移行後、反応系を230℃から290℃まで徐々に昇温するとともに、圧力を0.1kPaまで下げた。最終温度、最終圧力到達までの時間はともに60分とした。最終温度、最終圧力に到達した後、2時間(重合を始めて3時間)反応させたところ、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.62のポリエチレンテレフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.62のポリエチレンテレフタレートのPETペレットを得た(原料−1)。

【0123】

(2−a)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を80質量部と平均粒径0.3μmの架橋ポリスチレン粒子の10質量%水スラリーを20質量部(架橋ポリスチレン粒子として2質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、架橋ポリスチレン粒子を2質量%含有する固有粘度0.62の粒子含有ペレット(原料−2a)を得た。

【0124】

(2−b)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を80質量部と平均粒径0.45μmの架橋ポリスチレン粒子の10質量%水スラリーを20質量部(架橋ポリスチレン粒子として2質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、架橋ポリスチレン粒子を2質量%含有する固有粘度0.62の粒子含有ペレット(原料−2b)を得た。

【0125】

(2−c)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を80質量部と平均粒径0.8μmの架橋ポリスチレン粒子の10質量%水スラリーを20質量部(架橋ポリスチレン粒子として2質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、架橋ポリスチレン粒子を2質量%含有する固有粘度0.62の粒子含有ペレット(原料−2c)を得た。

【0126】

(2−d)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を95質量部と平均粒径60nmのコロイダルシリカ粒子の10質量%水スラリーを5質量部(コロイダルシリカ粒子として0.5質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、コロイダルシリカ粒子を0.5質量%含有する固有粘度0.62の粒子含有ペレット(原料−2d)を得た。

【0127】

(2−e)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を90質量部と平均粒径100nmのコロイダルシリカ粒子の10質量%水スラリーを10質量部(コロイダルシリカ粒子として1質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、コロイダルシリカ粒子を1質量%含有する固有粘度0.62の粒子含有ペレット(原料−2e)を得た。

【0128】

(3)2成分組成物(PET/PEI)ペレットの作製:温度280℃に加熱されたニーデ

ィングパドル混練部を3箇所設けた同方向回転タイプのベント式2軸混練押出機(日本製鋼所製、スクリュー直径30mm、スクリュー長さ/スクリュー直径=45.5)に、上記方法で得られたPETペレット(原料−1)とSABICイノベーティブプラスチック社製のポリエーテルイミド(PEI)“Ultem1010”のペレットを供給して、剪断速度100sec−1、滞留時間1分にて溶融押出し、ポリエーテルイミドを50質量%含有した2成分組成物ペレットを得た。なお、作製した2成分組成物ペレットのガラス転移温度は150℃であった(原料−3)。

【0129】

(4)PENペレットの作成:2,6−ナフタレンジカルボン酸ジメチル128質量部とエチレングリコール60質量部の混合物に、酢酸マンガン・4水和物塩0.025質量部と酢酸ナトリウム・3水塩0.005質量部を添加し、150℃の温度から240℃の温度に徐々に昇温しながらエステル交換反応を行った。途中、反応温度が170℃に達した時点で三酸化アンチモン0.024質量部を添加した。また、反応温度が220℃に達した時点で3,5−ジカルボキシベンゼンスルホン酸テトラブチルホスホニウム塩0.042質量部(2mmol%に相当)を添加した。その後、引き続いてエステル交換反応を行い、トリメチルリン酸0.023質量部を添加した。次いで、反応生成物を重合装置に移し、290℃の温度まで昇温し、30Paの高減圧下にて重縮合反応を行い、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.6のポリエチレン−2,6−ナフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.6のPENペレット(原料−4)を得た。

【0130】

(5−a)粒子含有PENペレットの作成:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PENペレット(原料4)を95質量部と平均径60nmのコロイダルシリカ粒子の10質量部水スラリーを5質量部(コロイダルシリカ粒子として0.5質量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径60nmのコロイダルシリカ粒子を0.5質量部含有する固有粘度0.6の粒子含有PENペレット(原料5−a)を得た。

【0131】

(5−b)粒子含有PENペレットの作成:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PENペレット(原料4)を90質量部と平均径100nmのコロイダルシリカ粒子の10質量部水スラリーを10質量部(コロイダルシリカ粒子として1質量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径100nmのコロイダルシリカ粒子を1質量部含有する固有粘度0.6の粒子含有PENペレット(原料5−b)を得た。

【0132】

(5−c)粒子含有PENペレットの作成:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PENペレット(原料−4)を80質量部と平均径0.3μmの球状架橋ポリスチレン粒子の10質量部水スラリーを20質量部(球状架橋ポリスチレンとして2質量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径0.3μmの球状架橋ポリスチレン粒子を2質量部含有する固有粘度0.65の粒子含有PENペレット(原料5−c)を得た。

【0133】

(実施例1)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、PETペレット(原料−1)90質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)10質量部を180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を100質量部を配合し、180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。

【0134】

この積層未延伸フィルムをロール式延伸機にて87℃で長手方向に3.5倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムのB層上にコロナ放電処理を施した後、次の水溶液を塗布した。

【0135】

[B層側(C層)の塗液]

メチルセルロース 0.15質量部

シランカップリング剤 0.045質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

固形分塗布濃度 12mg/m2

得られた一軸延伸フィルムの両端をクリップで把持しながらテンター内の95℃の温度の予熱ゾーンに導き、引き続き連続的に90℃の温度の加熱ゾーンで長手方向に直角な幅方向(TD方向)に3.5倍延伸し(TD延伸1)、さらに続いて170℃の温度の加熱ゾーンでに幅方向に1.3倍延伸した(TD延伸2)。引き続いて、テンター内の熱処理ゾーンで180℃の温度で5秒間の熱処理を施し、さらに180℃の温度で1%幅方向に弛緩処理を行った。次いで、25℃に均一に冷却後、フィルムエッジを除去し、コア上に巻き取って厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。得られた二軸配向ポリエステルフィルムを評価したところ、表3に示すように、磁気テープとして使用した際に電磁変換特性、寸法安定性、保存安定性、巻き姿、スリット性に優れた特性を有していた。

【0136】

(実施例2、実施例3)

表1に示すように、C層の塗液を下記の通りとし、A層の積層厚みおよびTD延伸2の倍率を変更した以外は全て実施例1と同様にして厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。

【0137】

[B層側(C層)の塗液]

メチルセルロース 0.093質量部

水溶性ポリエステル 0.28質量部

シランカップリング剤 0.013質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

固形分塗布濃度 19mg/m2

(実施例4)

A層原料として、PETペレット(原料−1)を97.5質量部、平均粒径0.45μmの架橋ポリスチレン粒子含有ペレット(原料−2b)を2.5質量部を180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を100質量部を配合し、180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。延伸条件は表1に示すとおりであり、C層の塗液は実施例1で用いた水溶液をB層上に塗布した。

【0138】

(実施例5)

表1に示すように、C層の塗液を下記の通りとし、A層の積層厚みおよびTD延伸2の倍率を変更した以外は全て実施例4と同様にして厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。

【0139】

[B層側(C層)の塗液]

水溶性ポリエステル 0.39質量部

シランカップリング剤 0.012質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

メラミン樹脂架橋剤 0.12質量部

固形分塗布濃度 12mg/m2

(実施例6)

表1に示すように、C層の塗液を下記の通りとし、A層の積層厚みおよびTD延伸2の温度および倍率を変更した以外は全て実施例4と同様にして厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。

【0140】

[B層側(C層)の塗液]

水溶性ポリエステル 0.39質量部

シランカップリング剤 0.012質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

メラミン樹脂架橋剤 0.15質量部

架橋スチレン・アクリル共重合体粒子(平均粒径φ20nm) 0.09質量部

PH調節剤 0.01質量部

(プラスコートRY−2 互応化学工業(株)製)

固形分塗布濃度 15mg/m2

(実施例7)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、PETペレット(原料−1)94.5質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)5質量部、平均粒径0.45μmの架橋ポリスチレン粒子含有ペレット(原料−2b)を0.5質量部を180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を100質量部を配合し、180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。

【0141】

この積層未延伸フィルムをロール式延伸機にて87℃で長手方向に3.5倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムのB層上にコロナ放電処理を施した後、次の水溶液を塗布し、表1に示す条件にてTD延伸を実施した。

【0142】

[B層側(C層)の塗液]

メチルセルロース 0.093質量部

水溶性ポリエステル 0.28質量部

シランカップリング剤 0.013質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

平均粒径18nmのコロイダルシリカ 0.1質量部

固形分塗布濃度 19mg/m2

(実施例8)

A層積層厚み、熱固定温度を表1の通りに変更した以外は実施例7と同様にして二軸配向ポリエステルフィルムを得た。

【0143】

(実施例9)

A層積層厚み、MD延伸倍率、TD2延伸倍率、熱固定温度を表1の通りに変更した以外は実施例7と同様にて二軸配向ポリエステルフィルムを得た。なお、C層の塗液は実施例5と同様の水溶液を塗布した。

【0144】

(実施例10)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、原料−1を76.5質量部、2成分組成物ペレット(原料−3)6質量部、平均粒径0.1μmのコロイダルシリカ粒子含有ペレット(原料−2e)を10質量部 平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)を7.5質量部を配合し180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)94質量部、2成分組成物ペレット(原料−3)6質量部を配合し180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し積層未延伸フィルムを作製した。

【0145】

この積層未延伸フィルムをロール式延伸機にて90℃で長手方向に3.5倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムにコロナ放電処理を施した後B層上に実施例2で作成した水溶液を塗布後、表1に示す条件にてTD延伸を実施して二軸配向ポリエステルフィルムを得た。

【0146】

(実施例11)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、PENペレット(原料−4)75質量部、平均粒径0.1μmのコロイダルシリカ粒子含有ペレット(原料−5b)を10質量部 平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−5c)を15質量部を配合し、180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、原料−4を80質量部、平均粒径60nmのコロイダルシリカ粒子含有ペレット(原料−5a)を20質量部を配合して180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し積層未延伸フィルムを作製した。

【0147】

この積層未延伸フィルムをロール式延伸機にて115℃で長手方向に4倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムにコロナ放電処理を施した後B層上に実施例2で作成した水溶液を塗布し、表1に示す条件にてTD延伸を実施した。

【0148】

(比較例1)

A層原料として、PETペレット(原料−1)を86.5質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)を13質量部、平均粒径0.8μmの架橋ポリスチレン粒子含有ペレット(原料−2c)を0.5質量部を160℃で8時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を60質量部を配合し、平均粒径60nmのコロイダルシリカ粒子含有ペレット(原料−2d)を40質量部160℃で8時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|14とし、A層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。この積層未延伸フィルムをロール式延伸機にて110℃で長手方向に3.5倍延伸(MD延伸1)し、この延伸は2組ずつのロールの周速差を利用して行った。

【0149】

得られた一軸延伸フィルムの両端をクリップで把持しながらテンター内の95℃の温度の予熱ゾーンに導き、引き続き連続的に95℃で長手方向に直角な幅方向(TD方向)に3.2倍延伸した(TD延伸1)。引き続いて、続いて140℃で長手方向に1.7倍再延伸(MD延伸2)した。定長下で210℃の温度で3秒間の熱処理を施し、幅方向に弛緩処理を行った。厚さ6μmの二軸延伸ポリエステルフィルムを得た。

【0150】

(比較例2)

A層原料として、PENペレット(原料−4)79.5質量部、平均粒径0.1μmのコロイダルシリカ粒子含有ペレット(原料−5b)を13質量部 平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−5c)を7.5質量部を配合し、180℃で3時間減圧乾燥した後に供給した。B層原料として、PENペレット(原料−4)を100質量部を180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=2|8とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。この積層未延伸フィルムをロール式延伸機にて135℃で長手方向に5.4倍延伸(MD延伸1)し急冷した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムにコロナ放電処理を施した後B層上に下記水溶液を塗布した。

【0151】

[B層側(C層)の塗液]

水溶性ポリエステル 1.2質量部

平均粒径30nmポリメタクリル酸メチル粒子 0.06質量部

(日本触媒化学工業(株)製 エポスターMA)

ポリオキシエチレンラウリルエーテル(n=7) 0.225質量部

(三洋化成社製 ナロアクティーN70)

固形分塗布濃度 30mg/m2

得られた一軸延伸フィルムの両端をクリップで把持しながらテンターに導き、155℃の温度にて長手方向に直角な幅方向(TD方向)に4.2倍延伸した(TD延伸1)。引き続いて、定長下で205℃の温度で4秒間の熱処理を施しながら、1.08倍幅方向に延伸を行い厚さ8.3μmの二軸延伸ポリエステルフィルムを得た。

【0152】

(比較例3)

A層およびB層に用いる原料を比較例1と同様にした。また、C層の塗液を実施例7で用いた水溶液を塗布し、表1に示す製膜条件に変更して二軸延伸ポリエステルフィルムを得た。

【0153】

(比較例4)

TD延伸1の予熱温度条件を表1の通り変更する以外は、全て実施例1と同様にして二軸延伸ポリエステルフィルムを得た。

【0154】

(比較例5)

A層B層原料を実施例1で用いた原料と同様にして、B層表面にコーティングを施さない以外は実施例1と同一の条件にて二軸延伸ポリエステルフィルムを得た。

【0155】

(比較例6)

A層原料として、PETペレット(原料−1)を78.5質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)を22.5質量部を配合し、B層原料として、PETペレット(原料−1)を80質量部を配合し、平均粒径60nmのコロイダルシリカ粒子含有ペレット(原料−2d)を20質量部を配合し、表1に示すA層およびB層の粒子処方に変更し、B層表面にコーティングを施さない以外は実施例6と同様にして二軸延伸ポリエステルフィルムを得た。

【0156】

(比較例7)

TD延伸2は実施せずに、TD延伸1の倍率、熱固定温度を表1の通り変更した以外は全て実施例10と同様にして二軸延伸ポリエステルフィルムを得た。

【0157】

【表1】

【0158】

【表2】

【0159】

【表3】

【符号の説明】

【0160】

1:レーザー発振器

2:受光部

3:荷重検出器

4:荷重

5:フリーロール

6:フリーロール

7:フリーロール

8:フリーロール

9:磁気テープ

10:レーザー光

【技術分野】

【0001】

本発明は、耐熱性や寸法安定性および表面特性に優れた二軸配向ポリエステルフィルムに関するものであり、磁気記録媒体用、電気絶縁用、コンデンサー用、回路材料、太陽電池用材料などに好適に用いることができる二軸配向ポリエステルフィルムに関するものである。

【背景技術】

【0002】

二軸延伸ポリエステルフィルムはその優れた熱特性、寸法安定性、機械特性および表面形態の制御のし易さから各種用途に使用されており、特に磁気記録媒体などの支持体としての有用性がよく知られており、磁気記録媒体には常に高密度記録化が要求されている。更なる高密度記録を達成するためには、磁性層の薄膜化や微粒子磁性体を使用するとともに、微粒子磁性体を高度に分散させて、磁性層表面の平滑性を高めることや記録波長を短くし、記録トラックを小さくすることが有効である。

【0003】

しかしながら、磁性層表面の平滑性を高めるために基材フィルムを超高精細な表面として平滑性を向上させると、走行性や巻き取り、さらには表面の耐久性が不十分となる。また、記録トラックを小さくすると、テープ走行時における熱やテープ保管時の温湿度変化による変形により、記録トラックのずれが起こりやすくなるという問題がある。

【0004】

したがって、巻き取り性や表面平滑性の両立とテープの使用環境および保管環境における寸法安定性といった特性の改善に対する要求がますます強まっている。

【0005】

この観点から、支持体には、強度、寸法安定性の点で二軸配向ポリエステルフィルムよりも優れた剛性の高い芳香族ポリアミドが用いられることがある。しかしながら芳香族ポリアミドは高価格でコストがかかり、汎用記録媒体の支持体としては現実的ではない。ポリエチレンテレフタレートやポリエチレンナフタレートなどを用いたポリエステルフィルムにおいても、走行性と平滑性を両立したり、延伸技術を用いて高強度化した磁気記録媒体用支持体が開発されているが、近年の強磁性六方晶フェライト粉末を用いてなる磁気記録媒体用支持体に用いる場合には未だ不十分であり、温度や湿度に対する寸法安定性などの厳しい要求を満足することもいまだ困難である。

【0006】

ポリエステルフィルムの走行性と平滑性を両立させるために、ポリエステルフィルムの両面もしくは片面に磁性層用プライマーを塗設するなどの方法が検討されている(例えば特許文献1)。しかし、磁性層自体の寸法安定性が極めて高い強磁性金属薄膜型磁気記録媒体用支持体を意図しているため、温度や湿度に対する支持体の寸法安定性への要求は大きくなく支持体の幅方向の湿度膨張係数が不十分である。

【0007】

フィルム表面のうねりを特定の範囲内に制御することで優れた巻き取り性と電磁変換特性を両立したポリエステルフィルムも知られている(例えば特許文献2)。しかし、高精細な表面が要求される強磁性六方晶フェライト粉末を用いてなる磁気記録媒体用支持体に用いる場合には、ポリエステルフィルム中の粒子による突き上げにより、表面に発生するうねりが大きく未だ不十分であるのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−153322号公報

【特許文献2】特開2004−299057号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上記の問題を解決し、走行性や巻き取り性、寸法安定性さらに電磁変換特性に優れた二軸配向ポリエステルフィルムを得ることにあり、磁気記録媒体とした際に平滑な磁性層を有すると共に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートの少ない高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、次の各構成を特徴とするものである。

【0011】

(1)一方の表面を構成するC層を有する、少なくとも2層の積層構成を有する二軸配向ポリエステルフィルムであって、C層側表面のろ波中心線うねりが0.5nm以上10nm未満であり、C層側表面と反対側の表面とを重ね合わせたときの空気漏れ指数が3,000〜6,000秒であり、幅方向の湿度膨張係数が0〜6ppm/%RHであり、長手方向の屈折率nMDと幅方向の屈折率nTDと厚み方向の屈折率nZDの平均で示されるn_bar((nMD+nTD+nZD)/3)が1.590〜1.680である二軸配向ポリエステルフィルム。

【0012】

(2)微小融解ピーク温度T−metaが160〜190℃である、上記(1)に記載の二軸配向ポリエステルフィルム。

【0013】

(3)長手方向のヤング率が3.0〜5.0GPaである、上記(1)または(2)に記載の二軸配向ポリエステルフィルム。

【0014】

(4)C層がコーティングにより設けられた層であり、C層側表面の中心線表面粗さRaが0.5nm以上5nm未満である、上記(1)〜(3)のいずれかに記載の二軸配向ポリエステルフィルム。

【0015】

(5)C層側表面とは反対側の表面の中心線表面粗さRaが3〜15nmであり、当該表面において、高さが300nm以上の突起個数が30個/mm2未満である、上記(1)〜(4)のいずれかに記載の二軸配向ポリエステルフィルム。

【0016】

(6)100℃で30分間熱処理を行った後の幅方向の熱収縮率が0.5〜1.5%である、上記(1)〜(5)のいずれかに記載の二軸配向ポリエステルフィルム。

【0017】

(7)C層側に磁性層を設けて、磁気記録媒体用ベースフィルムとして用いる、上記(1)〜(6)のいずれかに記載の二軸配向ポリエステルフィルム。

【0018】

(8)塗布型デジタル記録方式の磁気記録媒体用ベースフィルムとして用いる、上記(1)〜(7)のいずれかに記載の二軸配向ポリエステルフィルム。

【0019】

(9)上記(7)または(8)に記載の二軸配向ポリエステルフィルムをベースフィルムとして用いた磁気記録媒体。

【発明の効果】

【0020】

本発明によれば、走行性や巻き取り性、寸法安定性さらに電磁変換特性に優れた二軸配向ポリエステルフィルムを得ることにあり、磁気記録媒体とした際に平滑な磁性層を有すると共に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートの少ない高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを得ることができる。

【図面の簡単な説明】

【0021】

【図1】幅寸法を測定する際に用いるシート幅測定装置の概略図である。

【発明を実施するための形態】

【0022】

本発明において用いるポリエステルとしては、例えば、芳香族ジカルボン酸、脂環族ジカルボン酸または脂肪族ジカルボン酸などの酸成分やジオール成分を構成単位(重合単位)とするポリマーで構成されたものを用いることができる。

【0023】

芳香族ジカルボン酸成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、4,4’−ジフェニルスルホンジカルボン酸等を用いることができ、なかでも好ましくは、テレフタル酸、フタル酸、2,6−ナフタレンジカルボン酸を用いることができる。脂環族ジカルボン酸成分としては、例えば、シクロヘキサンジカルボン酸等を用いることができる。脂肪族ジカルボン酸成分としては、例えば、アジピン酸、スベリン酸、セバシン酸、ドデカンジオン酸等を用いることができる。これらの酸成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0024】

ジオール成分としては、例えば、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ネオペンチルグリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、ジエチレングリコール、トリエチレングリコール、ポリアルキレングリコール、2,2’−ビス(4’−β−ヒドロキシエトキシフェニル)プロパン等を用いることができ、なかでも、エチレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、ジエチレングリコール等を好ましく用いることができ、特に好ましくは、エチレングリコール等を用いることができる。これらのジオール成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0025】

ポリエステルには、ラウリルアルコール、イソシアン酸フェニル等の単官能化合物が共重合されていてもよいし、トリメリット酸、ピロメリット酸、グリセロール、ペンタエリスリトール、2,4−ジオキシ安息香酸、等の3官能化合物などが、過度に分枝や架橋をせずポリマーが実質的に線状である範囲内で共重合されていてもよい。さらに酸成分、ジオール成分以外に、p−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、2,6−ヒドロキシナフトエ酸などの芳香族ヒドロキシカルボン酸およびp−アミノフェノール、p−アミノ安息香酸などを本発明の効果が損なわれない程度の少量であればさらに共重合せしめることができる。

【0026】

ポリマの共重合割合はNMR法(核磁気共鳴法)や顕微FT−IR法(フーリエ変換顕微赤外分光法)を用いて調べることができる。

【0027】

ポリエステルは、二軸延伸を施せること、および、寸法安定性などの本発明の効果を発現するために、ガラス転移温度が150℃未満のものを好適に使用できる。本発明において用いるポリエステルとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート(ポリエチレン−2,6−ナフタレート)が好ましい。特に、結晶子サイズや結晶配向度を高めるプロセスが適用しやすいことから主成分はポリエチレンテレフタレートが好ましい。ここで、主成分とはフィルム組成中80質量%以上であることをいう。また、これらの共重合体や変性体でもよく、他の熱可塑性樹脂とのポリマーアロイでもよい。ここでいうポリマーアロイとは高分子多成分系のことであり、共重合によるブロックコポリマーであってもよいし、混合などによるポリマーブレンドでもよい。特にポリエステルと相溶するポリマーが好ましく、ポリエーテルイミド樹脂などが好ましい。ポリエーテルイミド樹脂としては、例えば以下で示すものを用いることができる。

【0028】

【化1】

【0029】

(ただし、上記式中R1は、6〜30個の炭素原子を有する2価の芳香族または脂肪族残基、R2は6〜30個の炭素原子を有する2価の芳香族残基、2〜20個の炭素原子を有するアルキレン基、2〜20個の炭素原子を有するシクロアルキレン基、および2〜8個の炭素原子を有するアルキレン基で連鎖停止されたポリジオルガノシロキサン基からなる群より選択された2価の有機基である。)

上記R1、R2としては、例えば、下記式群に示される芳香族残基を挙げることができる。

【0030】

【化2】

【0031】

本発明では、ポリエステルとの親和性、コスト、溶融成形性等の観点から、2,2−ビス[4−(2,3−ジカルボキシフェノキシ)フェニル]プロパン二無水物とm−フェニレンジアミン、またはp−フェニレンジアミンとの縮合物である、下記式で示される繰り返し単位を有するポリマーが好ましい。

【0032】

【化3】

【0033】

または

【0034】

【化4】

【0035】

(nは2以上の整数、好ましくは20〜50の整数)

このポリエーテルイミドは、“ウルテム”(登録商標)の商品名で、SABICイノベーティブプラスチック社より入手可能であり、「Ultem1000」、「Ultem1010」、「Ultem1040」、「Ultem5000」、「Ultem6000」および「UltemXH6050」シリーズや「Extem XH」および「Extem UH」の登録商標名等で知られているものである。

【0036】

本発明の二軸配向ポリエステルフィルムは、一方の表面がC層により構成され、このC層表面のろ波中心線うねりが0.5nm以上10nm未満である。C層表面のろ波中心線うねりが10nm以上であると強磁性六方晶フェライト粉末を含む磁気記録媒体として高感度MRヘッドで信号を再生する磁気記録再生システムでは、記録の再生時にエラーが多発し高出力が得られない。強磁性六方晶フェライト粉末を含む磁気記録媒体は、高密度記録を達成するために非磁性層および磁性層が極めて薄いため、支持体となるフィルムは高精細な表面を要求される。ろ波中心線うねりは、小さければ小さいほど好ましいが、走行性との両立の観点から好ましくは0.8〜6nm、さらに好ましくは1〜4nmである。

【0037】

本発明の二軸配向ポリエステルフィルムは、上記C層を有し、少なくとも2層以上の積層構成を有するフィルムである。層構成としては、C層|A層の2層構成や、A層|B層|C層の3層構成等を例示することができる。単層フィルムでは本発明の走行性、巻き取り性、電磁変換特性を満足することが困難である。

【0038】

特に、ろ波中心線うねりを本発明の範囲内とするには、C層に隣接する層は、不活性粒子を含有しないポリエステル層からなると効率的に本発明のろ波中心線うねりを得られやすいので好ましいが、平均粒径が0.1μm以下の粒子を0.2質量%以下、好ましくは0.1質量%以下の割合で有れば含有していても構わない。隣接する層の粒子の粒径が大きいと、粒子の突き上げによってC層表面にうねりが発生するため、ろ波中心線うねりを本発明の範囲内に制御できない場合がある。

【0039】

本発明の二軸配向ポリエステルフィルムのC層表面と反対側の表面(上記した層構成の例示ではA層)とを重ね合わせたときの空気漏れ指数は3,000〜6,000秒であり、好ましくは4,000〜5,000秒である。フィルムの空気漏れ指数が3,000秒より小さいと、ロールとして巻き上げた際にフィルム/フィルム間にかみ込んだ空気の層が少なくなり、フィルム中の粒子による突き上げや転写によって磁性層を設ける側の表面性が低下し、ろ波中心線うねりを本発明の範囲内とすることができない。また、空気漏れ指数が6,000秒より大きいと、フィルム/フィルム間にかみ込んだ空気を排出することができず、縦じわやロ−ル端面の不揃い等が発生し巻き特性が不良となる。空気漏れ指数は、フィルム表面の表面粗さが大きくなる程指数は小さくなるため、フィルムの表裏の表面粗さを後述する範囲に設定することで制御が容易となる。特に、空気漏れ指数を3,000秒以上にするには、C層表面とは反対側の表面の高さ300nm以上の突起個数を後述の範囲以内に設定することは有効であり、空気漏れ指数を6000秒以下にするには、C層の塗設により高密度に形成された微細突起とA層の表面突起で制御が出来る。

【0040】

本発明の二軸配向ポリエステルフィルムは、幅方向の湿度膨張係数が0〜6ppm/%RHである。湿度膨張係数が6ppm/%RHより大きいと磁気記録媒体用に用いた場合、湿度変化による変形が大きくなり、寸法安定性が悪化する。より好ましい上限は5.5ppm/%RHであり、さらに好ましくは5ppm/%RHである。より好ましい範囲は0〜5.5ppm/%RHであり、さらに好ましくは0〜5ppm/%RHである。湿度膨張係数は分子鎖の緊張度合いが影響する物性であり、後述するようにTD延伸1とTD延伸2の倍率比によって制御することができ、また、TD延伸トータルの倍率やMD延伸倍率との比によっても制御が可能である。TD延伸1とTD延伸2の倍率比が(TD1/TD2)が大きいほど湿度膨張係数は小さくなる。また、TD延伸トータルの倍率が高いほど湿度膨張係数は小さくなる。

【0041】

なお、本発明において、MDとはフィルムの長手方向を示し、TDとはフィルムの幅方向または横方向を示す。

【0042】

本発明の二軸配向ポリエステルフィルムは、平均屈折率n_barが1.590〜1.680である。好ましくは平均屈折率n_barが1.590〜1.615である。n_barが1.590よりも小さいと結晶性や配向が不十分であり、保存安定性やスリット性が悪化する。n_barが1.680より大きいと配向緩和により結晶性が進みすぎており、寸法安定性が悪化する。n_barは熱固定温度で制御することができ、また、後述するTD延伸1、2の条件によっても制御することができる。なお、n_barは、長手方向の屈折率をnMDとし、幅方向の屈折率をnTDとし、厚み方向の屈折率をnZDとしたとき、((nMD+nTD+nZD)/3)にて算出される値をいう。熱固定温度が低いほどn_barは低くなる。また、TD延伸1とTD延伸2の倍率比が(TD1/TD2)が大きいほどn_barは小さくなる。

【0043】

本発明の二軸配向ポリエステルフィルムの微小融解ピーク温度T−metaは160〜190℃であることが好ましい。160℃より小さい場合、熱量不足による構造固定が不十分であり、寸法安定性や熱収縮率が悪化する。190℃より大きい場合は、過度の熱量により配向緩和が起こり寸法安定性が悪化する。より好ましい上限は188℃であり、さらに好ましくは185℃である。より好ましい下限は170℃であり、さらに好ましくは175℃である。より好ましい範囲は170〜188℃であり、さらに好ましくは175〜185℃である。T−metaは熱固定温度で制御することができる。熱固定温度が高いとT−metaが高くなる。

【0044】

本発明の二軸配向ポリエステルフィルムは、長手方向のヤング率が3〜5GPaが好ましい。長手方向のヤング率が上記範囲内であると、磁気記録媒体用に用いた場合に磁気記録媒体の保管時の張力による保存安定性が良好となる。5GPaよりも大きくするにはMD倍率を上げることになり、製膜性が低下しやすい。長手方向のヤング率の好ましい範囲は3.4〜4.5GPa、さらに好ましい範囲は3.8〜4.4GPaである。長手方向のヤング率はMD延伸の倍率で制御することができる。MD倍率が高いほどMDヤング率が高くなる。

【0045】

本発明の二軸配向ポリエステルフィルムは、幅方向のヤング率が6〜12GPaであることが幅方向の湿度膨張係数の制御の観点から好ましい。幅方向のヤング率が上記範囲内であると、磁気記録媒体用に用いた場合に磁気記録媒体の記録再生時の環境変化による寸法安定性が良好となる。幅方向のヤング率の上限は、より好ましくは10GPa、さらに好ましくは9GPaである。幅方向のヤング率の下限は、より好ましくは6.2GPa、さらに好ましくは6.5GPaである。より好ましい範囲は6.2〜10GPa、さらに好ましい範囲は6.5〜9GPaである。幅方向のヤング率は後述するTD延伸1、2の温度や倍率によって制御することができる。特にトータルのTD倍率が影響し、トータルのTD倍率が高いほどTDヤング率が高くなる。

【0046】

本発明の二軸配向ポリエステルフィルムの片面を構成するC層は、コーティングにより塗設された層であることが好ましい。特に、走行性や巻き特性、表面粗さを本発明の範囲内とする目的で水溶性高分子を含むC層が塗設されることが好ましい。水溶性高分子としては、ポリエステル、ポリウレタン、ポリアクリル、ポリビニルアルコール、ポリビニルピロリドン、ポリアミド、ポリオレフィンなどのイオン変性ポリマーまたはその塩、トラガントゴム、ゼラチン、セルロースおよびそれらの変性体を水に溶解したものであり、それらのブレンド体も使用できる。また、必要に応じてシランカップリング剤やメラミン樹脂やエポキシ化合物等の架橋剤を用いて架橋することもできる。

【0047】

例えば、C層を構成するポリエステルとしては、全ジカルボン酸成分中の0.5〜40モル%をスルホン酸金属塩基含有ジカルボン酸としたジカルボン酸と多価アルコールとからなるポリエステル共重合体を挙げることができる。該スルホン酸金属塩基含有ジカボン酸としては、スルホテレフタル酸、5−スルホイソフタル酸、4−スルホフタル酸、4−スルホナフタレン−2,7−ジカルボン酸、5[4−スルホフェノキシ]イソフタル酸等の金属塩が挙げられ、特に好ましいのは、5−ナトリウムスルホイソフタル酸、ナトリウムスルホテレフタル酸である。あるいは、分子内に遊離カルボン酸およびカルボン酸塩基を少なくとも一種有する水性ポリエステル樹脂と2個以上のエポキシ基を有する架橋剤、および、必要に応じて、反応促進化合物を含むものを挙げることができる。この水性ポリエステル樹脂の分子内にカルボン酸基を導入するためには、例えば無水トリメリット酸、トリメリット酸、無水ピロメリット酸、ピロメリット酸、トリメシン酸、シクロブタンテトラカルボン酸、ジメチロールプロピオン酸等の多価化合物をポリマ製造原料の一つとして用いることが好ましい。また、カルボン酸塩はポリマ中に導入されたカルボン酸基をアミノ化合物、アンモニア、アルカリ金属等で中和することによって導入することができる。

【0048】

ウレタンとしては、特に限定されないが、カルボン酸塩基、スルホン酸塩基または硫酸半エステル塩基により水への親和性が高められたポリウレタンを挙げることができる。ただし、カルボン酸塩基、スルホン酸塩基または硫酸半エステル塩基等の塩基の量は0.5〜15質量%が望ましい。あるいは、アニオン性基を有するポリウレタン系樹脂あるいはそれらに準じたポリウレタン系樹脂を用いることができる。ここでポリウレタン形成成分の主要な構成成分は、ポリイソシアネート、ポリオール、鎖長延長剤、架橋剤等である。また、分子量300〜20,000のポリオール、ポリイソシアネート、反応性水素原子を有する鎖長延長剤およびイソシアネート基と反応する基、およびアニオン性基を少なくとも1個有する化合物からなる樹脂が好ましい。ポリウレタン系樹脂中のアニオン性基は、好ましくは−SO3H、−SO2H、−COOHおよびこれらのアンモニウム塩、リチウム塩、ナトリウム塩、カリウム塩あるいはマグネシウム塩として用いられる。ポリウレタン系樹脂中のアニオン性基の量は0.05〜8質量%が望ましい。

【0049】

ポリアクリルとしては、40モル%のアクリルおよび/またはメタクリルモノマと、その他の官能基含有モノマ0.1〜20モル%と一種またはそれ以上のハロゲン非含有エチレン性不飽和モノマ約0〜49.9モル%とコポリマ、あるいは少なくとも25モル%のアクリル酸、メタクリル酸またはアクリル酸メタクリル酸のアルキルエステルの中から選ばれたコモノマと1〜50モル%のビニルスルホン酸およびp−スチレンスルホン酸ならびにこれらの酸の中から選ばれたコモノマから導かれる共重合体が望ましい。

【0050】

これら水溶液における固形分濃度は0.1〜2質量%、特に0.3〜1質量%であることが好ましい。固形分濃度が0.1質量%未満では、水溶性高分子樹脂による微細突起が効率的に形成されないため表面が平滑になり、その結果、空気漏れ指数が大きくなったり、巻き特性が低下することがある。逆に固形分濃度が2質量%を超えると水溶性樹脂による微細突起が大きくなり、ろ波中心線うねりや表面粗さを本発明の範囲内に制御できないことがある。また、製造工程中に受ける応力によって、水溶性高分子樹脂による微細突起自体の耐久性が低下する場合がある。

【0051】

本発明の二軸配向フィルムのC層表面の中心線表面粗さRaは、0.5nm以上5nm未満であり、好ましくは0.5〜4nmである。C層表面の中心線表面粗さRaを本発明の範囲内に制御するには、上記の水溶液における固形分濃度を0.1〜2質量%、特に0.3〜1質量%に調節することが好ましく例示できる。

【0052】

C層は、不活性粒子を含有する必要はないが、本発明の表面粗さRaの制御に支障のない範囲内であれば含有していても構わない。不活性粒子としては、平均粒径が10〜30nmのコロイダルシリカ粒子やアクリル粒子、ポリスチレン粒子が例示できる。

【0053】

本発明の二軸配向ポリエステルフィルムのC層とは反対側の表面(以下、A層表面ということがある。また、A層表面を構成する層をA層という)の中心線表面粗さRaは3〜15nmであり、好ましくは5〜12nmである。

【0054】

A層の表面粗さRaが3〜15nmの範囲外であると走行性や巻き取り性が不良となりやすい。A層の表面粗さの制御方法としては、A層に含有される粒子の粒径と含有量によって制御することが可能である。また、A層の積層厚み(t)とA層に含有される粒子の平均粒径(d)との関係(t/d)を0.1〜10、好ましくは0.5〜5に設定することでも制御できる。

【0055】

本発明の二軸配向ポリエステルフィルムのA層表面には、高さが300nm以上の突起個数が30個/mm2未満の頻度で形成されていることが電磁変換特性の観点から重要である。好ましくは20個/mm2以下であり、さらに好ましくは10個/mm2以下である。A層表面の高さ300nm以上の突起は、A層表面に突起を形成するだけでなく、反対面のC層表面にも突起高さは低いが突起径が大きな盛り上がりを形成することによって、C層表面の平滑性を低下させる。その結果、C層表面のろ波中心線うねりを本発明の範囲内に制御できない場合がある。また、A層上にバックコート層を塗設した後もバックコート層表面に該突起に起因する突起が形成され、これがロールエージング時に磁性層表面に転写し磁性層の平滑性を低下させ電磁変換特性を悪化させることがある。

【0056】

A層の高さ300nm以上の突起を上記した個数密度の範囲内に制御するには、平均粒径が0.05〜0.5μmの不活性粒子を含有させることが有効である。好ましくは0.1〜0.45μmである。含有量は好ましくは0.05〜0.3質量%であり、より好ましくは0.08〜0.25質量%である。不活性粒子としては特に限定されないが、無機粒子、有機粒子、いずれも用いることができる。もちろん、1種類の粒子でも、2種類以上の粒子を併用してもかまわない。具体的な種類としては、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ珪酸塩、カオリン、タルク、モンモリロナイト、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、シリコーン、イミド等を構成成分とする有機粒子などが添加されてもよい。

【0057】

本発明の二軸配向ポリエステルフィルムの100℃で30分間熱処理を施した後の幅方向の熱収縮率が0.5〜1.5%であり、さらには0.8〜1.2%であることが好ましい。幅方向の熱収縮率は小さいことが磁気記録媒体の製造工程において幅縮みやシワなどの問題が起こりにくくなるため望ましい。一般には、熱収縮はフィルム中の歪みが大きい事により引き起こされるため、熱収縮を低くするには、熱処理温度を高温化することや幅方向の延伸倍率の低倍化によって歪みを小さくすることが有効である。しかし、前述の方法では、本発明の幅方向の湿度膨張係数を達成することが困難となるため、トレードオフの関係にある熱収縮率と湿度膨張係数を両立するには、縦延伸の予熱と延伸温度条件を制御することが重要となる。つまり、TD延伸1の予熱温度を(MD延伸後のフィルムの冷結晶化温度(以下Tcc.BFという)−5℃)〜(Tcc.BF+5℃)の間に設定し、TD1延伸温度を予熱温度以下に設定する。

【0058】

本発明において、二軸配向ポリエステルフィルムとしての厚みは、用途に応じて適宜決定できるが、通常リニア磁気記録媒体用途では1〜7μmが好ましい。この厚みが1μmより小さい場合、磁気テープにした際に電磁変換特性が低下することがある。一方、この厚みが7μmより大きい場合は、テープ1巻あたりのテープ長さが短くなるため、磁気テープの小型化、高容量化が困難になる場合がある。したがって、高密度磁気記録媒体用途の場合、厚みの下限は、好ましくは2μm、より好ましくは3μmであり、上限は、好ましくは6.5μm、より好ましくは6μmである。より好ましい範囲としては2〜6.5μm、さらに好ましい範囲としては3〜6μmである。

【0059】

本発明の二軸配向ポリエステルフィルムを磁気記録媒体用ベースフィルムとして用いる場合は、C層側に磁性層を設けることが高密度磁気記録媒体を得る上で重要であり、特に、磁性層に強磁性六方晶フェライト粉末を用いてなる磁気記録媒体としたときに優れた電磁変換特性を発揮できる。

【0060】

上記したような本発明の二軸配向ポリエステルフィルムは、たとえば次のように製造される。

【0061】

まず、二軸配向ポリエステルフィルムを構成するポリエステルフィルムを製造する。ポリエステルフィルムを製造するには、たとえばポリエステルのペレットを、押出機を用いて溶融し、口金から吐出した後、冷却固化してシート状に成形する。このとき、繊維焼結ステンレス金属フィルターによりポリマーを濾過することが、ポリマー中の未溶融物を除去するために好ましい。

【0062】

また、ポリエステルフィルムの表面性を制御しつつ易滑性や耐摩耗性、耐スクラッチ性などを付与するため、不活性粒子を添加することが好ましい。不活性粒子は無機粒子、有機粒子、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、カリオン、タルク、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、熱硬化樹脂、シリコーン、イミド系化合物等を構成成分とする有機粒子、ポリエステル重合反応時に添加する触媒等によって析出する粒子(いわゆる内部粒子)などが挙げられる。

【0063】

さらに、本発明を阻害しない範囲内であれば、各種添加剤、例えば、相溶化剤、可塑剤、耐候剤、酸化防止剤、熱安定剤、滑剤、帯電防止剤、増白剤、着色剤、導電剤、結晶核剤、紫外線吸収剤、難燃剤、難燃助剤、顔料、染料、などが添加されてもよい。

【0064】

続いて、上記シートを長手方向と幅方向の二軸に延伸した後、熱処理する。幅方向の寸法安定性を向上させるために延伸工程は、幅方向において2段階以上に分けることが好ましい。すなわち、再横延伸を行う方法が高寸法安定性の磁気テープとして最適な高強度のフィルムが得られ易いために好ましい。

【0065】

延伸形式としては、長手方向に延伸した後に幅方向に延伸を行うなどの逐次二軸延伸法が好ましい。

【0066】

以下、本発明のフィルムの製造方法について、ポリエチレンテレフタレート(PET)をポリエステルとして用いた例を代表例として説明する。もちろん、本願はPETフィルムに限定されるものではなく、他のポリマーを用いたものものでもよい。例えば、ガラス転移温度や融点の高いポリエチレン−2,6−ナフタレンジカルボキシレートなどを用いてポリエステルフィルムを構成する場合は、以下に示す温度よりも高温で押出や延伸を行えばよい。

【0067】

まず、ポリエチレンテレフタレートを準備する。ポリエチレンテレフタレートは、次のいずれかのプロセスで製造される。すなわち、(1)テレフタル酸とエチレングリコールを原料とし、直接エステル化反応によって低分子量のポリエチレンテレフタレートまたはオリゴマーを得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセス、(2)ジメチルテレフタレートとエチレングリコールを原料とし、エステル交換反応によって低分子量体を得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセスである。ここで、エステル化は無触媒でも反応は進行するが、エステル交換反応においては、通常、マンガン、カルシウム、マグネシウム、亜鉛、リチウム、チタン等の化合物を触媒に用いて進行させ、またエステル交換反応が実質的に完結した後に、該反応に用いた触媒を不活性化する目的で、リン化合物を添加する場合もある。

【0068】

フィルムを構成するポリエステルに不活性粒子を含有させるには、エチレングリコールに不活性粒子を所定割合にてスラリーの形で分散させ、このエチレングリコールを重合時に添加する方法が好ましい。不活性粒子を添加する際には、例えば、不活性粒子の合成時に得られる水ゾルやアルコールゾル状態の粒子を一旦乾燥させることなく添加すると粒子の分散性がよい。また、不活性粒子の水スラリーを直接PETペレットと混合し、ベント式二軸混練押出機を用いて、PETに練り込む方法も有効である。不活性粒子の含有量を調節する方法としては、上記方法で高濃度の不活性粒子のマスターペレットを作っておき、それを製膜時に不活性粒子を実質的に含有しないPETで希釈して不活性粒子の含有量を調節する方法が有効である。

【0069】

次に、得られたPETのペレットを、180℃で3時間以上減圧乾燥した後、固有粘度が低下しないように窒素気流下あるいは減圧下で、270〜320℃に加熱された押出機に供給し、スリット状のダイから押出し、キャスティングロール上で冷却して未延伸フィルムを得る。この際、異物や変質ポリマーを除去するために各種のフィルター、例えば、焼結金属、多孔性セラミック、サンド、金網などの素材からなるフィルターを用いることが好ましい。また、必要に応じて、定量供給性を向上させるためにギアポンプを設けることは本発明の特徴面を形成する上で極めて好ましい。フィルムを積層するには、2台以上の押出機およびマニホールドまたは合流ブロックを用いて、複数の異なるポリマーを溶融積層するとよい。

【0070】

次に、このようにして得られた未延伸フィルムを、数本のロールの配置された縦延伸機を用いて、ロールの周速差を利用して縦方向に延伸し(MD延伸)、続いてステンターにより横延伸を二段階行う(TD延伸1、TD延伸2)二軸延伸方法について説明する。

【0071】

まず、未延伸フィルムをMD延伸する。MD延伸の延伸温度は、用いるポリマーの種類によって異なるが、未延伸フィルムのガラス転移温度Tgを目安として決めることができる。Tg−10〜Tg+15℃の範囲であることが好ましく、より好ましくはTg℃〜Tg+10℃である。上記範囲より延伸温度が低い場合には、フィルム破れが多発して生産性が低下し、本願の特徴であるMD延伸後の二段階TD延伸で安定して延伸することが困難となることがある。MD延伸倍率は2.5〜4.0倍が好ましい。より好ましくは2.8〜3.8倍、さらに好ましくは3.0〜4.0倍である。二段階のTD延伸を安定して行うにはMD延伸後のフィルムにおけるポリマー構造が重要である。MD方向へ配向させすぎるとTD延伸時に分子鎖が絡み合い局所的に応力が発生するためにフィルム破れが発生する。その局所的な応力発生を防ぐためには、応力の伝搬部として作用する微結晶状態を発生させることや、また適度なMD配向を付与することが重要である。微結晶は熱分析(DSC)による結晶化度分析で簡易的に判断することができる。結晶化度は20〜30%が好ましく、より好ましくは23〜28%である。またMD延伸後の配向パラメータとして複屈折Δnで判断することができ、Δnが0.011〜0.015であることが好ましい。また、冷結晶化温度が90〜100℃であることが好ましい。

【0072】

次に、ステンターを用いて、TD延伸を行う。幅方向の寸法安定性を向上させ、保存安定性、スリット性、巻き姿が良好な二軸配向ポリエステルフィルムを得るには幅方向に、温度の異なるゾーンで二段階に延伸することが重要である。まず、一段目の延伸(TD延伸1)の延伸倍率は、好ましくは3.0〜5.0倍であり、より好ましくは3.2〜4.5倍であり、さらに好ましくは3.3〜4.0倍である。また、TD延伸1の延伸温度は好ましくは(Tcc.BF−5)〜(Tcc.BF+5)℃の範囲であり、さらに好ましくは(Tcc.BF−3)〜(Tcc.BF+5)℃の範囲で行う。次にそのままステンター内で二段目の延伸(TD延伸2)を行う。TD延伸2の延伸倍率は好ましくは1.05〜2倍であり、より好ましくは1.1〜1.8倍、さらに好ましくは1.2〜1.5倍である。TD延伸2の延伸温度は好ましくは(TD延伸1温度+50)〜(TD延伸1温度+100)℃の範囲であり、さらに好ましくは(TD延伸1温度+60)〜(TD延伸1温度+90)℃の範囲で行う。前工程の延伸温度よりも高めることにより、分子鎖の運動性が向上し、前工程での延伸による分子鎖の絡み合いを適度にほどきながら延伸することが可能となる。特にTD延伸1とTD延伸2は同方向に延伸するため温度差を高めることが好ましい。さらに、本発明の二軸配向ポリエステルフィルムの結晶配向度や結晶子サイズを高めて熱収縮率と幅方向の寸法安定性の両立を図るために、TD延伸1の予熱温度をMD延伸後のフィルムの(Tcc.BF−2)℃〜(Tcc.BF+15)℃、かつ、上記TD延伸1の延伸温度より3〜8℃高くすることが好ましい。より好ましくは(Tcc.BF)〜(Tcc.BF+10)℃以下である。TD延伸1の予熱によって、MD延伸後のフィルムの冷結晶化温度以上の熱を与えることで、フィルム中にMD延伸によって生成した微結晶がさらに成長し、その微結晶が延伸の結節点と作用し、より均一に応力が伝搬することから歪みが小さく均一に分子鎖を配向できる。(Tcc.BF+15)℃より高温であると、生成した微結晶が成長し、延伸性が悪化する傾向にある。さらに、本発明の延伸プロセスを経て熱固定処理を行うと結晶配向が高く、結晶子サイズが幅方向に成長するため、結晶子間の距離が短くなると考えられる。結晶配向度は寸法安定性に大きく寄与し、結晶配向度が高いほど寸法安定性が良好となる。ただし、単純に延伸倍率などを高める方法で結晶配向度を高めようとすると分子鎖に歪みが大きくなり、熱による収縮などが起こりやすい。そのため、磁気テープとする際の工程で幅縮みやシワなどの問題が起こりやすくなる。

【0073】

続いて、この延伸フィルムを緊張下または幅方向に弛緩しながら熱固定処理する。熱固定処理条件は、熱固定温度は、160〜200℃が好ましい。熱固定温度の上限は、より好ましくは190℃、さらに好ましくは185℃である。熱固定温度の下限は、より好ましくは170℃、さらに好ましくは175℃である。より好ましい範囲は170〜190℃、さらに好ましくは175〜185℃である。熱固定処理時間は0.5〜10秒の範囲、弛緩率は0〜2%で行うのが好ましい。熱固定処理後は把持しているクリップを開放することでフィルムにかかる張力を低減させながら室温へ急冷する。その後、フィルムエッジを除去しロールに巻き取り、本発明の二軸配向ポリエステルフィルムを得ることができる。

【0074】

本願の電磁変換特性、寸法安定性、保存安定性、スリット性、巻き姿を達成するためにはトータルのTD延伸倍率とMD延伸倍率の比が重要である。トータルTD延伸倍率/MD延伸倍率の値は1.2〜2.0であることが好ましい。より好ましくは1.3〜1.8、さらに好ましくは1.4〜1.6である。トータルTD延伸倍率/MD延伸倍率の値は分子鎖の配向のバランスを制御する指標となり、特に寸法安定性を高めるにはTD配向を高める必要がある。しかしながら、単純にTD延伸倍率だけを高めてもその効果には限界があり、MD延伸を適度に制御することによってその後のTD延伸による効果を最大とすることが可能となる。これは、延伸による配向度向上の効果はある程度の分子鎖の絡まりが必要であり、TD延伸によるTD配向の効果を最大限高めるために必要となる分子鎖の絡まりの程度を、前段のMD延伸により制御することを意味する。このMD延伸倍率の最適値は後段のトータルTD延伸倍率と関係するため、結局、前述のような延伸倍率の比をもって好ましい状態に制御することが可能となる。

【0075】

また、安定した製膜を行うためにTD延伸1とTD延伸2の延伸倍率比が重要である。TD延伸1倍率/TD延伸2倍率の値は1.8〜4.1が好ましい。より好ましくは2.2〜3.5、さらに好ましくは2.5〜3.0である。TD延伸は2段階で行うが、TD延伸1で比較的延伸倍率を高くすることが好ましい。これは、通常TD配向を高めるには最終延伸での倍率が大きいほど配向を高められるが、TD延伸2はTD延伸1より高温で延伸することが好ましく、その高温のため結晶を作りやすくなる。本願の寸法安定性は一般的に言われる結晶も含めた配向ではなく、非晶部分の配向が高いことが重要であり、TD延伸2で高倍率延伸した場合は非晶部の配向が緩和しやすくなる。つまり、TD延伸1で、ある程度高倍率で延伸し高配向化させ、TD延伸2ではその高配向化が緩和しない程度に延伸することが好ましい。

【0076】

TD延伸後、熱固定処理を行うが、フィルムの配向緩和を抑制するためにTD延伸2とほぼ同等の温度で熱処理を行うことが好ましい。熱固定処理はフィルムを緊張下または幅方向に弛緩しながら、好ましくはTD延伸2延伸温度−5〜TD延伸2延伸温度+5℃、より好ましくはTD延伸2延伸温度−3〜TD延伸2延伸温度+3℃、さらに好ましくはTD延伸2と同温度で熱固定処理を行う。TD延伸2の延伸温度と熱固定温度を近づけることで、延伸された状態で分子構造固定が可能で、高配向化を維持したまま、分子鎖の歪みをとり、保存安定性やスリット性の悪化を抑えることが可能となる。また、TD延伸2の延伸温度と熱固定温度に差があり、熱固定温度が高すぎると緩和しやすく寸法安定性が低下する傾向にあり、熱固定温度が低すぎると結晶性が低くなりやすくスリット性が低下しやすい。

【0077】

本願はMD−TD1−TD2の延伸プロセスを行うことで、電磁変換特性、寸法安定性、保存安定性、スリット性、巻き姿が良好な二軸配向ポリエステルフィルムを得ることができ、MD−TDやMD1−TD1−MD2−TD2などの延伸プロセスではすべての物性が良好な二軸配向ポリエステルフィルムは得られにくい。

【0078】

本発明においてC層を塗設する方法としては、上記フィルム製造過程の逐次二軸延伸方法を採用する場合は、最初に縦方向の延伸が完了した後、幅方向に延伸開始する前にC層を塗設することが好ましい。また、同時二軸延伸方法を用いる場合は、同時二軸延伸前に塗設することが好ましい。いずれの延伸方法を用いても問題ないが、コロナ放電処理を施しコーティングすることが好ましい。上述の連続製造工程中でC層をコーティングすることはコスト的に有利となる。

【0079】

次に、磁気記録媒体を製造する方法を説明する。

【0080】

上記のようにして得られた磁気記録媒体用支持体(二軸配向ポリエステルフィルム)を、たとえば0.1〜3m幅にスリットし、速度20〜300m/min、張力50〜300N/mで搬送しながら、一方の面(C層表面)に磁性塗料および非磁性塗料をエクストルージョンコーターにより逐次または同時に重層塗布する。なお、上層に磁性塗料を厚み0.1〜0.3μmで塗布し、下層に非磁性塗料を厚み0.5〜1.5μmで塗布する。その後、磁性塗料および非磁性塗料が塗布された支持体を磁気配向させ、温度80〜130℃で乾燥させる。次いで、反対側の面(A層表面)にバックコートを厚み0.3〜0.8μmで塗布し、カレンダー処理した後、巻き取る。なお、カレンダー処理は、小型テストカレンダー装置(スチール/ナイロンロール、5段)を用い、温度70〜120℃、線圧0.5〜5kN/cmで行う。その後、60〜80℃にて24〜72時間エージング処理し、1/2インチ(1.27cm)幅にスリットし、パンケーキを作製する。次いで、このパンケーキから特定の長さ分をカセットに組み込んで、カセットテープ型磁気記録媒体とする。

【0081】

ここで、磁性塗料などの組成は例えば以下のような組成が挙げられる。

【0082】

(磁性塗料の組成)

・強磁性金属粉末 : 100質量部

・変成塩化ビニル共重合体 : 10質量部

・変成ポリウレタン : 10質量部

・ポリイソシアネート : 5質量部

・2−エチルヘキシルオレート : 1.5質量部

・パルミチン酸 : 1質量部

・カーボンブラック : 1質量部

・アルミナ : 10質量部

・メチルエチルケトン : 75質量部

・シクロヘキサノン : 75質量部

・トルエン : 75質量部

(バックコートの組成)

・カーボンブラック(平均粒径20nm) : 95質量部

・カーボンブラック(平均粒径280nm): 10質量部

・アルミナ : 0.1質量部

・変成ポリウレタン : 20質量部

・変成塩化ビニル共重合体 : 30質量部

・シクロヘキサノン : 200質量部

・メチルエチルケトン : 300質量部

・トルエン : 100質量部

磁気記録媒体は、例えば、データ記録用途、具体的にはコンピュータデータのバックアップ用途(例えばリニアテープ式の記録媒体(LTO4やLTO5など))や映像などのデジタル画像の記録用途などに好適に用いることができる。

【0083】

(物性の測定方法ならびに効果の評価方法)

本発明における特性値の測定方法並びに効果の評価方法は次の通りである。

【0084】

(1)ろ波中心線うねり Wc

ISO4287−1997に従って、小坂研究所製のsurf−corder ET−4000Aを用いて、ろ波中心線うねりWcを測定した。条件は下記のとおりであり、10回の測定の平均値をもって値とした。

【0085】

・装置:小坂研究所製“surf−corder ET−4000A”

・解析ソフト:i−star

・ 触針先端半径:0.5μm

・ 測定長 :0.5mm

・ 針圧 :50μN

・ カットオフ値:高域−0.08mm、低域−0.8mm

・レベリング:直線(全域)

・フィルター:ガウス

・倍率 縦×20万倍 横×500倍

(2)空気漏れ指数

(株)東洋精機製、デジベック平滑度試験機を用いて、25℃、65%RHにて測定した。まず、フィルムを上面がC層側になるように2枚を重ね合わせ、そのうち下側の1枚に直径10mmφの孔をあけ、試料台にセットする。このとき孔の中心部が試料台の中心にくるようにする。この状態で1kg/cm2の荷重を加えて、真空到達度を383mmHgに設定する。383mmHgに到達した後、常圧に戻ろうとするため、フィルムと試料台間を空気が流れ込んでいく。この時、真空度が381mmHgから379mmHgになる時間を測定し、空気洩れ指数とした。

【0086】

(3)幅方向の湿度膨張係数

フィルムの幅方向に対して、下記条件にて測定を行い、3回の測定結果の平均値を本発明における湿度膨張係数とする。

【0087】

・測定装置:島津製作所製熱機械分析装置TMA−50(湿度発生器:アルバック理工製湿度雰囲気調節装置HC−1)

・試料サイズ:フィルム長手方向10mm×フィルム幅方向12.6mm

・荷重:0.5g

・測定回数:3回

・測定温度:30℃

・測定湿度:40%RHで6時間保持し寸法を測定し時間40分で80%RHまで昇湿し、80%RHで6時間保持したあと支持体幅方向の寸法変化量ΔL(mm)を測定する。次式から湿度膨張係数(ppm/%RH)を算出する。

【0088】

・湿度膨張係数(ppm/%RH)=106×{(ΔL/12.6)/(80−40)}

(4)屈折率

JIS−K7142(2008年)に従って、下記測定器を用いて測定した。

【0089】

・装置:アッベ屈折計 4T(株式会社アタゴ社製)

・光源:ナトリウムD線

・測定温度:25℃

・測定湿度:65%RH

・マウント液:ヨウ化メチレン、屈折率1.74以上の場合は硫黄ヨウ化メチレンを用いる。

【0090】

平均屈折率n_bar=((nMD+nTD+nZD)/3)

複屈折Δn=(nMD−nTD)

nMD;フィルム長手方向の屈折率

nTD;フィルム幅方向の屈折率

nZD;フィルム厚み方向の屈折率

(5)融点(Tm)、微小融解ピーク温度(T−meta)、融解熱量(ΔHm)

JIS−K7121(1987年)に従って、示差走査熱量計として、セイコーインスツルメンツ社製DSC(RDC220)、データ解析装置として同社製ディスクステーション(SSC/5200)を用いて、試料5mgをアルミニウム製受皿上、25℃から300℃まで、昇温速度20℃/分で昇温した。そのとき、観測される融解の吸熱ピークのピーク温度を融点(Tm)、Tmの少し低温側に現れる微小吸熱ピーク温度をT−metaとした。Tmのピーク面積から算出される熱量を融解熱量ΔHmとする。

【0091】

(6)ガラス転移温度(Tg)

下記装置および条件で比熱測定を行い、JIS−K7121(1987年)に従って決定する。

【0092】

・装置 :TA Instrument社製温度変調DSC

・測定条件

・加熱温度 :270〜570K(RCS冷却法)

・温度校正 :高純度インジウムおよびスズの融点

・温度変調振幅:±1K

・温度変調周期:60秒

・昇温ステップ:5K

・試料質量 :5mg

・試料容器 :アルミニウム製開放型容器(22mg)

・参照容器 :アルミニウム製開放型容器(18mg)

なお、ガラス転移温度は下記式により算出する。

【0093】

ガラス転移温度=(補外ガラス転移開始温度+補外ガラス転移終了温度)/2

(7)ヤング率

ASTM−D882(1997年)に準拠してフィルムのヤング率を測定する。なお、インストロンタイプの引張試験機を用い、条件は下記のとおりとする。5回の測定結果の平均値を本発明におけるヤング率とする。

【0094】

・測定装置:インストロン社製超精密材料試験機MODEL5848

・試料サイズ:

フィルム幅方向のヤング率測定の場合

フィルム長手方向2mm×フィルム幅方向12.6mm

(つかみ間隔はフィルム幅方向に8mm)

フィルム長手方向のヤング率測定の場合

フィルム幅方向2mm×フィルム長手方向12.6mm

(つかみ間隔はフィルム長手方向に8mm)

・引張り速度:1mm/分

・測定環境:温度23℃、湿度65%RH

・測定回数:5回。

【0095】

(8)C層表面の表面粗さSRa、10点平均粗さSRz

原子間力顕微鏡を用いて、場所を変えて10視野測定を行った。サンプルセットは、カンチレバーの走査方向に対して垂直方向(Y軸方向)がサンプルフィルムの長手方向(長手方向とは、フィルムの製造工程においてフィルムが走行する方向)となるようにサンプルをピエゾにセットして測定する。得られた画像について、三次元面粗さをOff−Line機能Roughness Analysisにて算出し、SRa、SRzを測定した。条件は下記のとおりである。

【0096】

なお、下記の測定装置では、得られた画像のX軸方向がカンチレバー走査方向となり、フィルムの幅方向に相当しY軸方向がフィルムの長手方向に相当する。

【0097】

測定装置 :NanoScope III AFM

(Digital Instruments社製)

カンチレバー:シリコン単結晶

走査モード :タッピングモード

走査範囲 :5μm□

走査速度 :0.5Hz

Flatten Auto :オーダー3

(9)A層表面の表面粗さSRa、10点平均粗さSRz、突起個数

上記(8)に記載の装置を用いて、走査範囲を125μm□に変更して測定を行った。場所を変えて得られた画像について、上記(8)と同様の方法で表面粗さSRa、SRzを測定した。突起個数については、Off−Line機能のGrain SizeにてGrain Heightを300nmに設定して300nm以上の突起個数を求めた。

【0098】

(10)熱収縮率

フィルムをMD方向あるいはTD方向に幅10mm長さ300mmに切り、150mm間隔にマーキングし支持板に一定張力(5g)下で固定した後、マーキング間隔の原長a(mm)を測定する。次に、無荷重下で100℃の熱風オーブン中で30分間静置処理し、原長測定と同様にしてマーキング間隔b(mm)を測定する。下記の式により熱収縮率を求め、5本の平均値を用いる。

【0099】

熱収縮率(%)=(a−b)/a×100

(11)不活性粒子の平均粒径

フィルム断面を透過型電子顕微鏡(TEM)を用い、1万倍で観察する。この時、写真上で1cm以下の粒子が確認できた場合はTEM観察倍率を5万倍に変えて観察する。TEMの切片厚さは約100nmとし、場所を変えて100視野測定し、写真に撮影された単分散した粒子全てについて等価円相当径をもとめ、その平均を不活性粒子の平均粒径とした。ここで、1万倍で観察した写真上に不定形の凝集粒子が確認できた場合、これは粒子の平均粒径には含めないこととする。

【0100】

フィルム中に粒径の異なる2種類以上の粒子が存在する場合、上記の等価円相当径の個数分布が2個以上のピークを有する分布となる。この場合は、それぞれのピーク値をそれぞれの粒子の平均粒径とする。

【0101】

(12)不活性粒子の含有量

ポリマー1gを1N−KOHメタノール溶液200mlに投入して加熱還流し、ポリマーを溶解した。溶解が終了した該溶液に200mlの水を加え、ついで該液体を遠心分離器にかけて粒子を沈降させ、上澄み液を取り除いた。粒子にはさらに水を加えて洗浄、遠心分離を2回繰り返した。このようにして得られた粒子を乾燥させ、その質量を量ることで粒子の含有量を算出した。

【0102】

(13)巻姿

速度200m/分でフィルムを巻き、巻上がったフィルムロ−ルを見て、しわ等が全然ないものを、巻姿、優、しわ等がある程度見られるが、実用的には問題のないレベルにあるものを巻姿、良、しわ等が多数発生したものを巻姿、不良とした。

【0103】

(14)幅寸法安定性

1m幅にスリットしたフィルムを、張力200Nで搬送させ、支持体の一方の表面(C層表面)に下記に従って磁性塗料および非磁性塗料を重層塗布し1/2インチ(12.65mm)幅にスリットし、パンケーキを作成する。次いで、このパンケーキから長さ200m分をカセットに組み込んで、磁気テープとする。

【0104】

(以下、「部」とあるのは「質量部」を意味する。)

磁性層形成用塗布液

バリウムフェライト磁性粉末 100部

〔板径:20.5nm、板厚:7.6nm、板状比:2.7、Hc:191kA/m(≒2400Oe)飽和磁化:44Am2/kg、BET比表面積:60m2/g〕

ポリウレタン樹脂 12部

質量平均分子量 10,000

スルホン酸官能基 0.5meq/g

α−アルミナ HIT60(住友化学社製) 8部

カーボンブラック #55(旭カーボン社製)粒子サイズ0.015μm 0.5部

ステアリン酸 0.5部

ブチルステアレート 2部

メチルエチルケトン 180部

シクロヘキサノン 100部

非磁性層形成用塗布液

非磁性粉体 α酸化鉄 100部

平均長軸長0.09μm、BET法による比表面積 50m2/g

pH 7

DBP吸油量 27〜38ml/100g

表面処理層Al2O3 8質量%

カーボンブラック 25部

コンダクテックスSC−U(コロンビアンカーボン社製)

塩化ビニル共重合体 MR104(日本ゼオン社製) 13部

ポリウレタン樹脂 UR8200(東洋紡社製) 5部

フェニルホスホン酸 3.5部

ブチルステアレート 1部

ステアリン酸 2部

メチルエチルケトン 205部

シクロヘキサノン 135部

上記の塗布液のそれぞれについて、各成分をニ−ダで混練した。1.0mmφのジルコニアビーズを分散部の容積に対し65%充填する量を入れた横型サンドミルに、塗布液をポンプで通液し、2,000rpmで120分間(実質的に分散部に滞留した時間)、分散させた。得られた分散液にポリイソシアネ−トを非磁性層の塗料には5.0部、磁性層の塗料には2.5部を加え、さらにメチルエチルケトン3部を加え、1μmの平均孔径を有するフィルターを用いて濾過し、非磁性層形成用および磁性層形成用の塗布液をそれぞれ調製した。

【0105】

得られた非磁性層形成用塗布液を、ポリエチレンテレフタレートベース上に乾燥後の厚さが1.0μmになるように塗布乾燥させた後、磁性層形成用塗布液を乾燥後の磁性層の厚さが0.10μmになるように逐次重層塗布を行い、磁性層がまだ湿潤状態にあるうちに6,000G(600mT)の磁力を持つコバルト磁石と6,000G(600mT)の磁力を持つソレノイドにより配向させ乾燥させた。次いで7段のカレンダで温度90℃、線圧300kg/cm(294kN/m)にて処理を行った。その後、厚み0.4μmのバック層(カーボンブラック 平均粒子サイズ:17nm 100部、炭酸カルシウム平均粒子サイズ:40nm 80部、αアルミナ 平均粒子サイズ:200nm 5部をニトロセルロース樹脂、ポリウレタン樹脂、ポリイソシアネートに分散)を塗布した。スリット品の送り出し、巻き取り装置を持った装置に不織布とカミソリブレードが磁性面に押し当たるように取り付け、テープクリーニング装置で磁性層の表面のクリーニングを行い、磁気テープを得た。

【0106】

磁気テープのカートリッジからテープを取り出し、下記恒温恒湿槽内へ図1のように作製したシート幅測定装置を入れ、幅寸法測定を行う。なお、図1に示すシート幅測定装置は、レーザーを使って幅方向の寸法を測定する装置で、磁気テープ9をフリーロール5〜8上にセットしつつ荷重検出器3に固定し、端部に荷重となる分銅4を吊す。この磁気テープ9にレーザー光10を照射すると、レーザー発振器1から幅方向に線状に発振されたレーザー光10が磁気テープ9の部分だけ遮られ、受光部2に入り、その遮られたレーザーの幅が磁気テープの幅として測定される。3回の測定結果の平均値を本発明における幅とする。

【0107】

・測定装置:(株)アヤハエンジニアリング社製シート幅測定装置

・レーザー発振器1、受光部2:レーザー寸法測定機 キーエンス社製LS−5040

・荷重検出器3:ロードセル NMB社製CBE1−10K

・恒温恒湿槽:(株)カトー社製SE−25VL−A

・荷重4:分銅(長手方向)

・試料サイズ:幅1/2inch×長さ250mm

・保持時間:5時間

・測定回数:3回測定。

【0108】

(幅寸法変化率:寸法安定性)

2つの条件でそれぞれ幅寸法(lA、lB)を測定し、次式にて寸法変化率を算出する。具体的には、次の基準で寸法安定性を評価する。

【0109】

A条件で24時間経過後lAを測定して、その後B条件で24時間経過後にlBを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0110】

A条件:10℃10%RH 張力0.8N

B条件:29℃80%RH 張力0.5N

幅寸法変化率(ppm)=106×((lB−lA)/lA)

◎◎:幅寸法変化率の最大値が450(ppm)未満

◎:幅寸法変化率の最大値が450(ppm)以上500(ppm)未満

○:幅寸法変化率の最大値が500(ppm)以上600(ppm)未満

△:幅寸法変化率の最大値が600(ppm)以上700(ppm)未満

×:幅寸法変化率の最大値が700(ppm)以上

(15)電磁変換特性

上記(14)と同様に、作製したカセットテープを用いて、記録ヘッド(Gap=0.15μm、1.8T)をドラムテスターに取り付けて、ヘッド−媒体相対速度を10m/secとしてノイズを測定した。SNは、実施例3を0dBとして表し、1.5dB以上は○、1.5未満〜0dBは△、0dB未満は×と判定した。○が望ましいが、△でも実用的には使用可能である。

【0111】

(16)保存安定性

上記(14)と同様に、作製したカセットテープのカートリッジからテープを取り出し、次の2つの条件でそれぞれ幅寸法(lC、lD)を測定し、次式にて寸法変化率を算出する。

【0112】

具体的には、次の基準で寸法安定性を評価する。

【0113】

23℃65%RHで24時間経過後lCを測定して、40℃20%RHの環境下で10日間カートリッジを保管後、23℃65%RHで24時間経過後にlDを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0114】

幅寸法変化率(ppm)=106×(|lC−lD|/lC)

◎:幅寸法変化率の最大値が50(ppm)未満

○:幅寸法変化率の最大値が50(ppm)以上100(ppm)未満

△:幅寸法変化率の最大値が100(ppm)以上150(ppm)未満

×:幅寸法変化率の最大値が150(ppm)以上

(17)スリット性

上記(14)と同様に、作製した磁気テープのカートリッジからテープを取り出し、その端部を観察し、スリット時に発生したヒゲを以下に示す方法により評価した。スリッターのスピードは80m/分とした。ヒゲの評価は、フィルムの端面を走査型電子顕微鏡にて観察し、ヒゲの発生状況を以下の基準にて評価した。なお、ここでいうヒゲとは、繊維状に剥離したフィルム片を意味する。

【0115】

◎:ヒゲの発生がほとんどない。

【0116】

○:ヒゲの発生が少ない。

【0117】

△:ヒゲの発生が多いがスリット可能。

【0118】

×:ひげの発生が激しく、スリット中破れが多発でスリット困難。

【実施例】

【0119】

次の実施例に基づき、本発明の実施形態を説明する。なお、ここでポリエチレンテレフタレートをPET、ポリエチレンナフタレートをPEN、ポリエーテルイミドをPEIと表記する。

【0120】

(1)PETペレットの作製:テレフタル酸ジメチル194質量部とエチレングリコール124質量部とをエステル交換反応装置に仕込み、内容物を140℃に加熱して溶解した。その後、内容物を撹拌しながら酢酸マグネシウム四水和物0.3質量部および三酸化アンチモン0.05質量部を加え、140〜230℃でメタノールを留出しつつエステル交換反応を行った。次いで、リン酸トリメチルの5質量%エチレングリコール溶液を1質量部(リン酸トリメチルとして0.05質量部)添加した。

【0121】

トリメチルリン酸のエチレングリコール溶液を添加すると反応内容物の温度が低下する。そこで余剰のエチレングリコールを留出させながら反応内容物の温度が230℃に復帰するまで撹拌を継続した。このようにしてエステル交換反応装置内の反応内容物の温度が230℃に達した後、反応内容物を重合装置へ移行した。

【0122】

移行後、反応系を230℃から290℃まで徐々に昇温するとともに、圧力を0.1kPaまで下げた。最終温度、最終圧力到達までの時間はともに60分とした。最終温度、最終圧力に到達した後、2時間(重合を始めて3時間)反応させたところ、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.62のポリエチレンテレフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.62のポリエチレンテレフタレートのPETペレットを得た(原料−1)。

【0123】

(2−a)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を80質量部と平均粒径0.3μmの架橋ポリスチレン粒子の10質量%水スラリーを20質量部(架橋ポリスチレン粒子として2質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、架橋ポリスチレン粒子を2質量%含有する固有粘度0.62の粒子含有ペレット(原料−2a)を得た。

【0124】

(2−b)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を80質量部と平均粒径0.45μmの架橋ポリスチレン粒子の10質量%水スラリーを20質量部(架橋ポリスチレン粒子として2質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、架橋ポリスチレン粒子を2質量%含有する固有粘度0.62の粒子含有ペレット(原料−2b)を得た。

【0125】

(2−c)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を80質量部と平均粒径0.8μmの架橋ポリスチレン粒子の10質量%水スラリーを20質量部(架橋ポリスチレン粒子として2質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、架橋ポリスチレン粒子を2質量%含有する固有粘度0.62の粒子含有ペレット(原料−2c)を得た。

【0126】

(2−d)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を95質量部と平均粒径60nmのコロイダルシリカ粒子の10質量%水スラリーを5質量部(コロイダルシリカ粒子として0.5質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、コロイダルシリカ粒子を0.5質量%含有する固有粘度0.62の粒子含有ペレット(原料−2d)を得た。

【0127】

(2−e)粒子含有PETペレットの作製:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、上述のPETペレット(原料−1)を90質量部と平均粒径100nmのコロイダルシリカ粒子の10質量%水スラリーを10質量部(コロイダルシリカ粒子として1質量部)を供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、コロイダルシリカ粒子を1質量%含有する固有粘度0.62の粒子含有ペレット(原料−2e)を得た。

【0128】

(3)2成分組成物(PET/PEI)ペレットの作製:温度280℃に加熱されたニーデ

ィングパドル混練部を3箇所設けた同方向回転タイプのベント式2軸混練押出機(日本製鋼所製、スクリュー直径30mm、スクリュー長さ/スクリュー直径=45.5)に、上記方法で得られたPETペレット(原料−1)とSABICイノベーティブプラスチック社製のポリエーテルイミド(PEI)“Ultem1010”のペレットを供給して、剪断速度100sec−1、滞留時間1分にて溶融押出し、ポリエーテルイミドを50質量%含有した2成分組成物ペレットを得た。なお、作製した2成分組成物ペレットのガラス転移温度は150℃であった(原料−3)。

【0129】

(4)PENペレットの作成:2,6−ナフタレンジカルボン酸ジメチル128質量部とエチレングリコール60質量部の混合物に、酢酸マンガン・4水和物塩0.025質量部と酢酸ナトリウム・3水塩0.005質量部を添加し、150℃の温度から240℃の温度に徐々に昇温しながらエステル交換反応を行った。途中、反応温度が170℃に達した時点で三酸化アンチモン0.024質量部を添加した。また、反応温度が220℃に達した時点で3,5−ジカルボキシベンゼンスルホン酸テトラブチルホスホニウム塩0.042質量部(2mmol%に相当)を添加した。その後、引き続いてエステル交換反応を行い、トリメチルリン酸0.023質量部を添加した。次いで、反応生成物を重合装置に移し、290℃の温度まで昇温し、30Paの高減圧下にて重縮合反応を行い、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.6のポリエチレン−2,6−ナフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.6のPENペレット(原料−4)を得た。

【0130】

(5−a)粒子含有PENペレットの作成:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PENペレット(原料4)を95質量部と平均径60nmのコロイダルシリカ粒子の10質量部水スラリーを5質量部(コロイダルシリカ粒子として0.5質量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径60nmのコロイダルシリカ粒子を0.5質量部含有する固有粘度0.6の粒子含有PENペレット(原料5−a)を得た。

【0131】

(5−b)粒子含有PENペレットの作成:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PENペレット(原料4)を90質量部と平均径100nmのコロイダルシリカ粒子の10質量部水スラリーを10質量部(コロイダルシリカ粒子として1質量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径100nmのコロイダルシリカ粒子を1質量部含有する固有粘度0.6の粒子含有PENペレット(原料5−b)を得た。

【0132】

(5−c)粒子含有PENペレットの作成:280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PENペレット(原料−4)を80質量部と平均径0.3μmの球状架橋ポリスチレン粒子の10質量部水スラリーを20質量部(球状架橋ポリスチレンとして2質量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径0.3μmの球状架橋ポリスチレン粒子を2質量部含有する固有粘度0.65の粒子含有PENペレット(原料5−c)を得た。

【0133】

(実施例1)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、PETペレット(原料−1)90質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)10質量部を180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を100質量部を配合し、180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。

【0134】

この積層未延伸フィルムをロール式延伸機にて87℃で長手方向に3.5倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムのB層上にコロナ放電処理を施した後、次の水溶液を塗布した。

【0135】

[B層側(C層)の塗液]

メチルセルロース 0.15質量部

シランカップリング剤 0.045質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

固形分塗布濃度 12mg/m2

得られた一軸延伸フィルムの両端をクリップで把持しながらテンター内の95℃の温度の予熱ゾーンに導き、引き続き連続的に90℃の温度の加熱ゾーンで長手方向に直角な幅方向(TD方向)に3.5倍延伸し(TD延伸1)、さらに続いて170℃の温度の加熱ゾーンでに幅方向に1.3倍延伸した(TD延伸2)。引き続いて、テンター内の熱処理ゾーンで180℃の温度で5秒間の熱処理を施し、さらに180℃の温度で1%幅方向に弛緩処理を行った。次いで、25℃に均一に冷却後、フィルムエッジを除去し、コア上に巻き取って厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。得られた二軸配向ポリエステルフィルムを評価したところ、表3に示すように、磁気テープとして使用した際に電磁変換特性、寸法安定性、保存安定性、巻き姿、スリット性に優れた特性を有していた。

【0136】

(実施例2、実施例3)

表1に示すように、C層の塗液を下記の通りとし、A層の積層厚みおよびTD延伸2の倍率を変更した以外は全て実施例1と同様にして厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。

【0137】

[B層側(C層)の塗液]

メチルセルロース 0.093質量部

水溶性ポリエステル 0.28質量部

シランカップリング剤 0.013質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

固形分塗布濃度 19mg/m2

(実施例4)

A層原料として、PETペレット(原料−1)を97.5質量部、平均粒径0.45μmの架橋ポリスチレン粒子含有ペレット(原料−2b)を2.5質量部を180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を100質量部を配合し、180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。延伸条件は表1に示すとおりであり、C層の塗液は実施例1で用いた水溶液をB層上に塗布した。

【0138】

(実施例5)

表1に示すように、C層の塗液を下記の通りとし、A層の積層厚みおよびTD延伸2の倍率を変更した以外は全て実施例4と同様にして厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。

【0139】

[B層側(C層)の塗液]

水溶性ポリエステル 0.39質量部

シランカップリング剤 0.012質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

メラミン樹脂架橋剤 0.12質量部

固形分塗布濃度 12mg/m2

(実施例6)

表1に示すように、C層の塗液を下記の通りとし、A層の積層厚みおよびTD延伸2の温度および倍率を変更した以外は全て実施例4と同様にして厚さ4.8μmの二軸延伸ポリエステルフィルムを得た。

【0140】

[B層側(C層)の塗液]

水溶性ポリエステル 0.39質量部

シランカップリング剤 0.012質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

メラミン樹脂架橋剤 0.15質量部

架橋スチレン・アクリル共重合体粒子(平均粒径φ20nm) 0.09質量部

PH調節剤 0.01質量部

(プラスコートRY−2 互応化学工業(株)製)

固形分塗布濃度 15mg/m2

(実施例7)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、PETペレット(原料−1)94.5質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)5質量部、平均粒径0.45μmの架橋ポリスチレン粒子含有ペレット(原料−2b)を0.5質量部を180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を100質量部を配合し、180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。

【0141】

この積層未延伸フィルムをロール式延伸機にて87℃で長手方向に3.5倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムのB層上にコロナ放電処理を施した後、次の水溶液を塗布し、表1に示す条件にてTD延伸を実施した。

【0142】

[B層側(C層)の塗液]

メチルセルロース 0.093質量部

水溶性ポリエステル 0.28質量部

シランカップリング剤 0.013質量部

(3-(2-アミノエチルアミノ)フ゜ロヒ゜ルトリメトキシシラン)

平均粒径18nmのコロイダルシリカ 0.1質量部

固形分塗布濃度 19mg/m2

(実施例8)

A層積層厚み、熱固定温度を表1の通りに変更した以外は実施例7と同様にして二軸配向ポリエステルフィルムを得た。

【0143】

(実施例9)

A層積層厚み、MD延伸倍率、TD2延伸倍率、熱固定温度を表1の通りに変更した以外は実施例7と同様にて二軸配向ポリエステルフィルムを得た。なお、C層の塗液は実施例5と同様の水溶液を塗布した。

【0144】

(実施例10)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、原料−1を76.5質量部、2成分組成物ペレット(原料−3)6質量部、平均粒径0.1μmのコロイダルシリカ粒子含有ペレット(原料−2e)を10質量部 平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)を7.5質量部を配合し180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)94質量部、2成分組成物ペレット(原料−3)6質量部を配合し180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し積層未延伸フィルムを作製した。

【0145】

この積層未延伸フィルムをロール式延伸機にて90℃で長手方向に3.5倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムにコロナ放電処理を施した後B層上に実施例2で作成した水溶液を塗布後、表1に示す条件にてTD延伸を実施して二軸配向ポリエステルフィルムを得た。

【0146】

(実施例11)

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、A層原料として、PENペレット(原料−4)75質量部、平均粒径0.1μmのコロイダルシリカ粒子含有ペレット(原料−5b)を10質量部 平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−5c)を15質量部を配合し、180℃で3時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、原料−4を80質量部、平均粒径60nmのコロイダルシリカ粒子含有ペレット(原料−5a)を20質量部を配合して180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|10とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し積層未延伸フィルムを作製した。

【0147】

この積層未延伸フィルムをロール式延伸機にて115℃で長手方向に4倍延伸した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムにコロナ放電処理を施した後B層上に実施例2で作成した水溶液を塗布し、表1に示す条件にてTD延伸を実施した。

【0148】

(比較例1)

A層原料として、PETペレット(原料−1)を86.5質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)を13質量部、平均粒径0.8μmの架橋ポリスチレン粒子含有ペレット(原料−2c)を0.5質量部を160℃で8時間減圧乾燥した後に供給した。同じく280℃に加熱された押出機E2には、B層原料として、PETペレット(原料−1)を60質量部を配合し、平均粒径60nmのコロイダルシリカ粒子含有ペレット(原料−2d)を40質量部160℃で8時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=1|14とし、A層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。この積層未延伸フィルムをロール式延伸機にて110℃で長手方向に3.5倍延伸(MD延伸1)し、この延伸は2組ずつのロールの周速差を利用して行った。

【0149】

得られた一軸延伸フィルムの両端をクリップで把持しながらテンター内の95℃の温度の予熱ゾーンに導き、引き続き連続的に95℃で長手方向に直角な幅方向(TD方向)に3.2倍延伸した(TD延伸1)。引き続いて、続いて140℃で長手方向に1.7倍再延伸(MD延伸2)した。定長下で210℃の温度で3秒間の熱処理を施し、幅方向に弛緩処理を行った。厚さ6μmの二軸延伸ポリエステルフィルムを得た。

【0150】

(比較例2)

A層原料として、PENペレット(原料−4)79.5質量部、平均粒径0.1μmのコロイダルシリカ粒子含有ペレット(原料−5b)を13質量部 平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−5c)を7.5質量部を配合し、180℃で3時間減圧乾燥した後に供給した。B層原料として、PENペレット(原料−4)を100質量部を180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で積層厚み比(A層|B層)=2|8とし、B層側がキャストドラム面側になるように合流させ、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。この積層未延伸フィルムをロール式延伸機にて135℃で長手方向に5.4倍延伸(MD延伸1)し急冷した。この延伸は2組ずつのロールの周速差を利用して行った。この一軸延伸フィルムにコロナ放電処理を施した後B層上に下記水溶液を塗布した。

【0151】

[B層側(C層)の塗液]

水溶性ポリエステル 1.2質量部

平均粒径30nmポリメタクリル酸メチル粒子 0.06質量部

(日本触媒化学工業(株)製 エポスターMA)

ポリオキシエチレンラウリルエーテル(n=7) 0.225質量部

(三洋化成社製 ナロアクティーN70)

固形分塗布濃度 30mg/m2

得られた一軸延伸フィルムの両端をクリップで把持しながらテンターに導き、155℃の温度にて長手方向に直角な幅方向(TD方向)に4.2倍延伸した(TD延伸1)。引き続いて、定長下で205℃の温度で4秒間の熱処理を施しながら、1.08倍幅方向に延伸を行い厚さ8.3μmの二軸延伸ポリエステルフィルムを得た。

【0152】

(比較例3)

A層およびB層に用いる原料を比較例1と同様にした。また、C層の塗液を実施例7で用いた水溶液を塗布し、表1に示す製膜条件に変更して二軸延伸ポリエステルフィルムを得た。

【0153】

(比較例4)

TD延伸1の予熱温度条件を表1の通り変更する以外は、全て実施例1と同様にして二軸延伸ポリエステルフィルムを得た。

【0154】

(比較例5)

A層B層原料を実施例1で用いた原料と同様にして、B層表面にコーティングを施さない以外は実施例1と同一の条件にて二軸延伸ポリエステルフィルムを得た。

【0155】

(比較例6)

A層原料として、PETペレット(原料−1)を78.5質量部、平均粒径0.3μmの架橋ポリスチレン粒子含有ペレット(原料−2a)を22.5質量部を配合し、B層原料として、PETペレット(原料−1)を80質量部を配合し、平均粒径60nmのコロイダルシリカ粒子含有ペレット(原料−2d)を20質量部を配合し、表1に示すA層およびB層の粒子処方に変更し、B層表面にコーティングを施さない以外は実施例6と同様にして二軸延伸ポリエステルフィルムを得た。

【0156】

(比較例7)

TD延伸2は実施せずに、TD延伸1の倍率、熱固定温度を表1の通り変更した以外は全て実施例10と同様にして二軸延伸ポリエステルフィルムを得た。

【0157】

【表1】

【0158】

【表2】

【0159】

【表3】

【符号の説明】

【0160】

1:レーザー発振器

2:受光部

3:荷重検出器

4:荷重

5:フリーロール

6:フリーロール

7:フリーロール

8:フリーロール

9:磁気テープ

10:レーザー光

【特許請求の範囲】

【請求項1】

一方の表面を構成するC層を有する、少なくとも2層の積層構成を有する二軸配向ポリエステルフィルムであって、C層側表面のろ波中心線うねりが0.5nm以上10nm未満であり、C層側表面と反対側の表面とを重ね合わせたときの空気漏れ指数が3,000〜6,000秒であり、幅方向の湿度膨張係数が0〜6ppm/%RHであり、長手方向の屈折率nMDと幅方向の屈折率nTDと厚み方向の屈折率nZDの平均で示されるn_bar((nMD+nTD+nZD)/3)が1.590〜1.680である二軸配向ポリエステルフィルム。

【請求項2】

微小融解ピーク温度T−metaが160〜190℃である、請求項1に記載の二軸配向ポリエステルフィルム。

【請求項3】

長手方向のヤング率が3.0〜5.0GPaである、請求項1または2に記載の二軸配向ポリエステルフィルム。

【請求項4】

C層がコーティングにより設けられた層であり、C層側表面の中心線表面粗さRaが0.5nm以上5nm未満である、請求項1〜3のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項5】

C層側表面とは反対側の表面の中心線表面粗さRaが3〜15nmであり、当該表面において、高さが300nm以上の突起個数が30個/mm2未満である、請求項1〜4のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項6】

100℃で30分間熱処理を行った後の幅方向の熱収縮率が0.5〜1.5%である、請求項1〜5のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項7】

C層側に磁性層を設けて、磁気記録媒体用ベースフィルムとして用いる、請求項1〜6のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項8】

塗布型デジタル記録方式の磁気記録媒体用ベースフィルムとして用いる、請求項1〜7のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項9】

請求項7または8に記載の二軸配向ポリエステルフィルムをベースフィルムとして用いた磁気記録媒体。

【請求項1】

一方の表面を構成するC層を有する、少なくとも2層の積層構成を有する二軸配向ポリエステルフィルムであって、C層側表面のろ波中心線うねりが0.5nm以上10nm未満であり、C層側表面と反対側の表面とを重ね合わせたときの空気漏れ指数が3,000〜6,000秒であり、幅方向の湿度膨張係数が0〜6ppm/%RHであり、長手方向の屈折率nMDと幅方向の屈折率nTDと厚み方向の屈折率nZDの平均で示されるn_bar((nMD+nTD+nZD)/3)が1.590〜1.680である二軸配向ポリエステルフィルム。

【請求項2】

微小融解ピーク温度T−metaが160〜190℃である、請求項1に記載の二軸配向ポリエステルフィルム。

【請求項3】

長手方向のヤング率が3.0〜5.0GPaである、請求項1または2に記載の二軸配向ポリエステルフィルム。

【請求項4】

C層がコーティングにより設けられた層であり、C層側表面の中心線表面粗さRaが0.5nm以上5nm未満である、請求項1〜3のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項5】

C層側表面とは反対側の表面の中心線表面粗さRaが3〜15nmであり、当該表面において、高さが300nm以上の突起個数が30個/mm2未満である、請求項1〜4のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項6】

100℃で30分間熱処理を行った後の幅方向の熱収縮率が0.5〜1.5%である、請求項1〜5のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項7】

C層側に磁性層を設けて、磁気記録媒体用ベースフィルムとして用いる、請求項1〜6のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項8】

塗布型デジタル記録方式の磁気記録媒体用ベースフィルムとして用いる、請求項1〜7のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項9】

請求項7または8に記載の二軸配向ポリエステルフィルムをベースフィルムとして用いた磁気記録媒体。

【図1】

【公開番号】特開2013−103361(P2013−103361A)