二軸配向ポリエステルフィルム

【課題】

磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを提供する。

【解決手段】

ポリエステル70〜99重量部とポリイミド1〜30重量部とを含む二軸配向ポリエステルフィルムであり、かつ、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、すず及びジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物をポリエステルに対して金属元素を2〜15モル/トン含有し、フィルム幅方向の温度膨張係数が−5.0〜8.0ppm/℃、湿度膨張係数が0〜6.0ppm/%RHの範囲内である二軸配向ポリエステルフィルムとする。

磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを提供する。

【解決手段】

ポリエステル70〜99重量部とポリイミド1〜30重量部とを含む二軸配向ポリエステルフィルムであり、かつ、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、すず及びジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物をポリエステルに対して金属元素を2〜15モル/トン含有し、フィルム幅方向の温度膨張係数が−5.0〜8.0ppm/℃、湿度膨張係数が0〜6.0ppm/%RHの範囲内である二軸配向ポリエステルフィルムとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剛性や寸法安定性に優れた二軸配向ポリエステルフィルムに関するものであり、特に磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムに関するものである。

【背景技術】

【0002】

二軸延伸ポリエステルフィルムはその優れた熱特性、寸法安定性、機械特性および表面形態の制御のし易さから各種用途に使用されており、特に磁気記録媒体などの支持体としての有用性がよく知られている。近年、磁気テープなどの磁気記録媒体は、機材の軽量化、小型化、大容量化のため、ベースフィルムの薄膜化や高密度記録化が要求されている。高密度記録化のためには、記録波長を短くし、記録トラックを小さくすることが有用である。しかしながら、記録トラックを小さくすると、テープ走行時における熱やテープ保管時の温湿度変化による変形により、記録トラックのずれが起こりやすくなるという問題がある。したがって、テープの使用環境および保管環境における寸法安定性といった特性の改善に対する要求がますます強まっている。また一方で、磁気テープとしたときの走行耐久性の改善要求がますます強くなっている。しかしながら、薄膜化すると機械的強度が不十分となってフィルムの腰の強さが弱くなったり、長手方向に伸びやすく、幅方向に縮みやすくなるため、トラックずれを起こしたり、ヘッドタッチが悪化し電磁変換特性が低下したり、ヘッドやテープが削れたりするといったような問題点がある。

【0003】

この観点から、支持体には、強度、寸法安定性の点で二軸延伸ポリエステルフィルムよりも優れた剛性の高い芳香族ポリアミドが用いられることがある。しかしながら芳香族ポリアミドは、剛性が高くすぎてヘッド削れを引き起こしたりすることがある。さらに高価格でコストがかかり、汎用記録媒体の支持体としては現実的ではない。ポリエチレンテレフタレートやポリエチレンナフタレートなどを用いたポリエステルフィルムにおいても、延伸技術を用いて高強度化した磁気記録媒体用支持体が開発されている。しかしながら、温度や湿度に対する寸法安定性などの厳しい要求を満足することはいまだ困難である。

【0004】

一方、金属系重合触媒を中心とした金属元素を含む二軸配向ポリエステルフィルムに関して、触媒化合物を制御することにより熱劣化性と析出異物抑制に優れるフィルムが得られており、また、寸法安定性も向上することが開示されている(例えば、特許文献1参照)。

【0005】

しかし、ますます高密度化するデータストレージ用途の厳しい寸法安定性を満たすには十分ではない。また、写真材料用ポリエステルフィルムとして高温の熱収縮性が改良されたフィルムが開示されている(例えば、特許文献2参照)が、温度・湿度などの環境変化による寸法変化を抑制するには十分ではない。また、例えば、ポリエステルフィルムとポリイミドからなるフィルムに、金属または金属イオンに配位可能な配位子を用いてフィルム欠点を抑制する技術が開示されている(例えば、特許文献3参照)が、金属元素を含む化合物による寸法安定性向上の技術について何ら開示されていない。

【特許文献1】特開2002−363310号公報

【特許文献2】特開平8−106141号公報

【特許文献3】特開2003−292742号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記の問題を解決し、剛性や寸法安定性に優れた二軸配向ポリエステルフィルムを提供することにある。特に磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、次の(1)〜(7)を特徴とするものである。

【0008】

(1)ポリエステル70〜99重量%とポリイミド1〜30重量%とを含む二軸配向ポリエステルフィルムであって、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、錫およびジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物をポリエステルに対して2〜15モル/トン含有し、フィルム幅方向の温度膨張係数が−5.0〜8.0ppm/℃であり、フィルム幅方向の湿度膨張係数が0〜6.0ppm/%RHである二軸配向ポリエステルフィルム。

【0009】

(2)金属元素の価数が1価または2価である、上記(1)に記載の二軸配向ポリエステルフィルム。

【0010】

(3)リン元素を含む化合物を含有し、金属元素およびリン元素を、下記式を満足するように含有している、上記(1)または(2)に記載の二軸配向ポリエステルフイルム。

【0011】

0.1≦M/P≦2

(ここで、M/Pはポリエステル中に含まれる金属元素(M)とリン元素(P)のモル比を示す)

(4)ポリエステルがポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートおよびそれらの変性体からなる群から選ばれる少なくとも1種のポリマを含んでいる、上記(1)〜(3)のいずれかに記載の二軸配向ポリエステルフィルム。

【0012】

(5)ポリイミドがポリエーテルイミドである、上記(1)〜(4)のいずれかに記載の二軸配向ポリエステルフィルム。

【0013】

(6)フィルムの長手方向および幅方向のヤング率の和が12〜20GPaである、上記(1)〜(5)のいずれかに記載の二軸配向ポリエステルフィルム。

【0014】

(7)フィルムの長手方向および幅方向のヤング率がそれぞれ5〜12GPaである、上記(1)〜(6)のいずれかに記載の二軸配向ポリエステルフィルム。

【発明の効果】

【0015】

本発明によれば、剛性や寸法安定性に優れた二軸配向ポリエステルフィルムを得ることができ、特に磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを得ることができる。

【発明を実施するための最良の形態】

【0016】

本発明において、ポリエステルとしては、例えば、芳香族ジカルボン酸、脂環族ジカルボン酸または脂肪族ジカルボン酸などの酸成分やジオール成分を構成単位(重合単位)とするポリマーで構成されたものを用いることができる。

【0017】

芳香族ジカルボン酸成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、4,4’−ジフェニルスルホンジカルボン酸等を用いることができ、なかでも好ましくは、テレフタル酸、フタル酸、2,6−ナフタレンジカルボン酸を用いることができる。脂環族ジカルボン酸成分としては、例えば、シクロヘキサンジカルボン酸等を用いることができる。脂肪族ジカルボン酸成分としては、例えば、アジピン酸、スベリン酸、セバシン酸、ドデカンジオン酸等を用いることができる。これらの酸成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0018】

ジオール成分としては、例えば、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ネオペンチルグリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、ジエチレングリコール、トリエチレングリコール、ポリアルキレングリコール、2,2’−ビス(4’−β−ヒドロキシエトキシフェニル)プロパン等を用いることができ、なかでも、エチレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、ジエチレングリコール等を好ましく用いることができ、特に好ましくは、エチレングリコール等を用いることができる。これらのジオール成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0019】

ポリエステルには、ラウリルアルコール、イソシアン酸フェニル等の単官能化合物が共重合されていてもよいし、トリメリット酸、ピロメリット酸、グリセロール、ペンタエリスリトール、2,4−ジオキシ安息香酸、等の3官能化合物などが、過度に分枝や架橋をせずポリマーが実質的に線状である範囲内で共重合されていてもよい。さらに酸成分、ジオール成分以外に、p−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、2,6−ヒドロキシナフトエ酸などの芳香族ヒドロキシカルボン酸およびp−アミノフェノール、p−アミノ安息香酸などを本発明の効果が損なわれない程度の少量であればさらに共重合せしめることができる。

【0020】

ポリエステルとしては、ポリエチレンテレフタレート、ポリエチレンナフタレートが好ましい。また、これらの共重合体や変性体でもよく、他の熱可塑性樹脂とのポリマーアロイでもよい。ここでいうポリマーアロイとは高分子多成分系のことであり、共重合によるブロックコポリマーであってもよいし、混合などによるポリマーブレンドでもよい。本発明においては、これらポリマの少なくとも1種を含んでいることが好ましい。

【0021】

特に、上記ポリエステル樹脂とポリイミド系樹脂のポリマーアロイは混合割合によって耐熱性(ガラス転移温度)を制御できるため、使用条件に合わせたポリマー設計ができるため好ましい。ポリマーの混合割合は顕微FT−IR法(フーリエ変換顕微赤外分光法)を用いて調べることができる。

【0022】

ポリイミドとしては、例えば、下記一般式で示されるような構造単位を含有するものが好ましい。

【0023】

【化1】

【0024】

ただし、式中のR1は、

【0025】

【化2】

【0026】

【化3】

【0027】

などの脂肪族炭化水素基、脂環族炭化水素基、芳香族炭化水素基から選ばれた一種もしくは二種以上の基を表している。また、式中のR2は、

【0028】

【化4】

【0029】

などの脂肪族炭化水素基、脂環族炭化水素基、芳香族炭化水素基から選ばれた一種もしくは二種以上の基を表している。

【0030】

溶融成形性やポリエステルとの親和性などの点から、下記一般式で示されるような、ポリイミド構成成分にエーテル結合を含有するポリエーテルイミドが特に好ましい。

【0031】

【化5】

【0032】

(ただし、上記式中R3は、6〜30個の炭素原子を有する2価の芳香族または脂肪族残基、R4は6〜30個の炭素原子を有する2価の芳香族残基、2〜20個の炭素原子を有するアルキレン基、2〜20個の炭素原子を有するシクロアルキレン基、および2〜8個の炭素原子を有するアルキレン基で連鎖停止されたポリジオルガノシロキサン基からなる群より選択された2価の有機基である。)

上記R3、R4としては、例えば、下記式群に示される芳香族残基を挙げることができる。

【0033】

【化6】

【0034】

本発明では、ポリエステルとの親和性、コスト、溶融成形性等の観点から、2,2−ビス[4−(2,3−ジカルボキシフェノキシ)フェニル]プロパン二無水物とm−フェニレンジアミン、またはp−フェニレンジアミンとの縮合物である、下記式で示される繰り返し単位を有するポリマーが好ましい。

【0035】

【化7】

【0036】

または

【0037】

【化8】

【0038】

(nは2以上の整数、好ましくは20〜50の整数)

このポリエーテルイミドは、“ウルテム”(登録商標)の商品名で、ジーイープラスチックス社より入手可能である。

【0039】

本発明において、例えば、ポリエステルとポリイミドとを混合する方法としては、溶融押出前に、ポリエステルとポリイミドの混合物を予備溶融混練(ペレタイズ)してマスターチップ化する方法や、溶融押出時に混合して溶融混練させる方法などがある。中でも、二軸押出機などのせん断応力のかかる高せん断混合機を用いて予備混練してマスターチップ化する方法などが好ましく例示される。その場合、通常の一軸押出機に該混合されたマスターチップ原料を投入して溶融製膜してもよいし、高せん断を付加した状態でマスターチップ化せずに直接にシーティングしてもよい。二軸押出機で混合する場合、分散不良物を低減させる観点から、3条二軸タイプまたは2条二軸タイプのスクリューを装備したものが好ましい。また、ポリエステルとポリイミドとを混合する場合、溶融粘度の差があるため、ポリイミド樹脂を高濃度に混合したマスターチップを作製することが好ましく、特に、ポリエステル/ポリイミドの混合重量比率を10/90〜70/30とするのが好ましく、より好ましい範囲は30/70〜60/40の範囲である。

【0040】

混練部ではポリエステル樹脂の融点+10〜65℃の温度範囲が好ましい。さらに好ましい温度範囲はポリエステル樹脂の融点+15〜55℃であり、より好ましい温度範囲はポリエステル樹脂の融点+20〜45℃である。混練部の温度範囲を好ましい範囲にすることは、せん断応力を高めやすく、分散不良物の低減に寄与する。そのときの滞留時間は1〜5分の範囲が好ましい。また、スクリュー回転数を100〜500回転/分とすることが好ましく、さらに好ましくは200〜400回転/分の範囲である。スクリュー回転数を好ましい範囲に設定することでも、高いせん断応力が付加され易く、分散不良物を低減しやすくなる。また、二軸押出機の(スクリュー軸長さ/スクリュー軸径)の比率は20〜60の範囲であることが好ましく、さらに好ましくは30〜50の範囲である。

【0041】

さらに、二軸スクリューにおいて、混練力を高めるためにニーディングパドルなどによる混練部を設けることが好ましく、その混練部を好ましくは2箇所以上、さらに好ましくは3箇所以上設けたスクリュー形状にするとよい。この際、原料の混合順序には特に制限はなく、全ての原材料を配合後上記の方法により溶融混練する方法、一部の原材料を配合後上記の方法により溶融混練し更に残りの原材料を配合し溶融混練する方法、あるいは一部の原材料を配合後単軸あるいは2軸の押出機により溶融混練中にサイドフィーダーを用いて残りの原材料を混合する方法など、いずれの方法を用いてもよい。また、プラスチック成形加工学会誌「成形加工」第15巻第6号、382〜385頁(2003年)に記載された超臨界流体を利用する方法なども好ましく例示することができる。

【0042】

本発明の二軸配向ポリエステルフィルムは、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、すず及びジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物を含有し、金属元素をポリエステルに対して2〜15モル/トン含んでいる。また、ポリエステルやポリイミドの分子鎖配向を阻害しないで、カルボキシル基やイミド基に配位することができるために、金属元素の価数は1価または2価であることが好ましい。金属元素のポリエステルに対する量は、好ましくは3〜12モル/トンであり、より好ましくは4〜10モル/トンである。金属元素量がポリエステルに対して2モル/トン未満であると、ポリエステルやポリイミドとの相互作用を高めることができず、得られるフィルムは温度・湿度変化の寸法安定性や保存安定性に劣る場合がある。また、金属元素量が15モル/トンを超えると、得られるポリエステルの溶融熱安定性に劣ったり、ポリエステルの合成反応時に金属元素に起因する異物が発生し、得られるフィルムは透明性に劣る傾向にある。

【0043】

本発明において、金属元素をポリエステルに含有させる方法は、例えばマグネシウム、マンガン、亜鉛、コバルト、リチウム、チタンなどの金属元素を含む化合物をポリエステルの製造工程の任意の段階で添加する方法等を挙げることができ、好ましくはポリエステルの製造が完了する以前の段階で添加する方法がよい。このようなマグネシウム、マンガン、亜鉛、コバルト、リチウム、チタン化合物としては、例えばマグネシウム、マンガン、亜鉛、コバルト、リチウム、チタンの水素化物、アルコラート、塩化物、酢酸塩、炭酸塩、カルボン酸塩、硫酸塩等を挙げることができる。中でも、ポリエステルの溶融熱安定性に優れ、かつポリエステルやポリイミドとの相互作用を高め、得られるフィルムの寸法安定性や保存安定性を著しく向上させ、かつ透明性に優れる点で、マグネシウム、マンガン、亜鉛、リチウム化合物が好ましい。また、これらの化合物は二種以上を併用してもよい。

【0044】

本発明の二軸配向ポリエステルフィルムは、リン元素を含む化合物を含み、金属元素およびリン元素を、下記式を満足するように含有していることが好ましい。

【0045】

0.1≦M/P≦2

(ここで、M/Pはポリエステル中に含有されている金属元素(M)とリン元素(P)のモル比を示す)

より好ましくは0.2≦M/P≦1.5であり、さらに好ましくは0.3≦M/P≦1.0である。M/Pが0.1未満であると、ポリエステルの軟化点が低下したり、ポリエステルの熱分解起因と考えられるフィルム表面欠点が増加したりすることがある。また、M/Pが2を超えると、本発明のポリエステルやポリイミドと金属元素の相互作用が低下したり、溶融安定性に劣ったり、さらにはポリエステルの合成反応時に金属元素に起因する異物が発生し、得られるフィルムは透明性に劣るものとなることがある。

【0046】

本発明のポリエステル中に含有されるリン元素の量は、透明性、高温時の寸法安定性、溶融熱安定性の点から、ポリエステルに対して0.01〜1モル%が好ましく、さらに好ましくは0.03〜0.5モル%である。これらの範囲では、本発明の寸法安定性の向上効果が得られ、さらにポリエステルの溶融熱安定性が良好で、透明性にも優れ、着色が少ないため好ましい。本発明におけるリン元素を含有させるための方法は、例えばリン化合物をポリエステルの製造工程の任意の段階で添加する方法等を挙げることができ、好ましくはリン化合物をポリエステルの製造が完了する以前の段階で添加する方法がよい。このようなリン化合物としては、例えばリン酸、亜リン酸、ホスフィン酸、ホスホン酸、ホスフィンオキシドおよびそれらの誘導体を挙げることができる。具体的にはリン酸、亜リン酸、リン酸トリメチルエステル、リン酸トリブチルエステル、リン酸トリフェニルエステル、リン酸モノあるいはジメチルエステル、ジメチルホスフィン酸、フェニルホスフィン酸、フェニルホスホン酸ジメチルエステル、トリブチルホスフィンオキシド等を挙げることができる。中でも、ポリエステルの溶融熱安定性に優れ、かつ結晶性を高め、得られるフィルムの寸法安定性を著しく向上させ、かつ透明性に優れる点で、ホスホン酸およびそれらの誘導体が好ましい。また、これらの化合物は二種以上を併用してもよい。

【0047】

本発明において、ポリエステルフィルムは2層以上の積層構成であることが好ましい。特に、本発明の支持体は、磁気記録媒体に用いるため、一方の表面には、優れた電磁変換特性を得るための平滑さが求められ、他方の表面には、製膜・加工工程での搬送や、磁気テープの走行性や走行耐久性を付与するための粗さが求められる。そのため、ポリエステルフィルムを2層以上の積層構成にすることが好ましい。

【0048】

本発明の二軸配向ポリエステルフィルムは、幅方向の温度膨張係数が−5.0〜8.0ppm/℃であることが好ましい。温度膨張係数が上記範囲内であることは、例えば磁気記録媒体用に用いた場合に磁気記録媒体の記録再生時の温度変化による寸法安定性や高温条件での保存後の寸法安定性の観点から好ましい。幅方向の温度膨張係数の上限は、好ましくは7.0ppm/℃、さらに好ましくは5.0ppm/℃であり、下限は、好ましくは−3.0ppm/℃、さらに好ましくは0ppm/℃である。幅方向の湿度膨張係数の下限を−5.0ppm/℃より小さくするためには、幅方向の配向をかなり高める必要があり、実質的に二軸配向ポリエステルフィルムを得ることが困難である場合がある。より好ましい範囲としては、−3.0〜7.0ppm/℃、さらに好ましい範囲としては0〜5.0ppm/℃である。

【0049】

本発明の二軸配向ポリエステルフィルムは、幅方向の湿度膨張係数が0〜6.0ppm/%RHであることが好ましい。湿度膨張係数が上記範囲内であることは、例えば磁気記録媒体用に用いた場合に磁気記録媒体の記録再生時の湿度変化による寸法安定性や高湿条件での保存後の寸法安定性の観点から好ましい。幅方向の湿度膨張係数の上限は、好ましくは5.0ppm/%RH、さらに好ましくは4.0ppm/%RHである。幅方向の湿度膨張係数の下限を0ppm/%RHより小さくするためには、幅方向の配向をかなり高める必要があり、実質的に二軸配向ポリエステルフィルムを得ることが困難である場合がある。より好ましい範囲としては、0〜5.0ppm/%RH、さらに好ましい範囲としては0〜4.0ppm/%RHである。

【0050】

さらに、本発明の二軸配向ポリエステルフィルムは、長手方向のヤング率と幅方向のヤング率の和が12〜20GPaであることが好ましい。ヤング率の和の好ましい範囲は、13〜20GPaであり、さらに好ましい範囲は14〜18GPaである。ヤング率の和が12GPaより小さい場合、例えば磁気記録媒体用に使用する場合などに、後述するように、長手方向や幅方向のヤング率が不足するために、伸び変形により幅方向に収縮し、記録トラックずれという問題が発生したり、エッジダメージが発生したりしやすくなる。また、ヤング率の和が20GPaより大きい場合、延伸倍率を高めて極度に配向させる必要があり、フィルム破れが頻発して生産性に劣ったり、破断伸度が小さくなり破断しやすくなることがある。

【0051】

長手方向のヤング率と幅方向のヤング率の和を上述の範囲内とするためには、二軸配向ポリエステルフィルムの長手方向のヤング率を5〜12GPaとすることが好ましい。長手方向のヤング率が5GPaより小さい場合、テープドライブ内での長手方向への張力によって長手方向に伸び、この伸び変形により幅方向に収縮し、記録トラックずれという問題が発生しやすい。長手方向のヤング率の下限は、より好ましくは6GPa、さらに好ましくは7GPaである。一方、長手方向のヤング率が12GPaより大きい場合、幅方向のヤング率を好ましい範囲に制御することが難しくなり、幅方向のヤング率が不足し、エッジダメージの原因となる傾向がある。長手方向のヤング率の上限は、より好ましくは11GPa、さらに好ましくは10GPaである。より好ましい範囲としては、6〜11GPa、さらに好ましい範囲としては7〜10GPaである。

【0052】

また、幅方向のヤング率も5〜12GPaの範囲とすることが好ましい。幅方向のヤング率が5GPaより小さい場合、エッジダメージの原因となったりすることがある。幅方向のヤング率の下限は、より好ましくは6GPa、さらに好ましくは7GPaである。一方、幅方向のヤング率が12GPaより大きい場合、長手方向のヤング率を好ましい範囲に制御することが難しくなり長手方向の張力により変形しやすくなったり、スリット性が悪化することがある。幅方向のヤング率の上限は、より好ましくは11GPa、さらに好ましくは10GPaである。より好ましい範囲としては、6〜11GPa、さらに好ましい範囲としては7〜10GPaである。

【0053】

また、本発明の二軸配向ポリエステルフィルムは、長手方向のヤング率Emと幅方向のヤング率Etの比Em/Etが0.5〜1.2の範囲内であることが好ましく、0.6〜1.0の範囲内であることがより好ましく、0.6〜0.85の範囲内であることがさらに好ましい。特に、長手方向のヤング率より幅方向のヤング率が大きいほうが幅方向の温度膨張係数や湿度膨張係数を本発明の範囲に制御しやすい。

【0054】

また、本発明の二軸配向ポリエステルフィルムを磁気記録媒体用として用いる場合、磁性層を設ける側の表面(A)の中心線平均粗さRaAが0.5nm〜10nmであることが好ましい。磁性層を設ける側の表面(A)のRaAが0.5nmより小さい場合は、フィルム製造、加工工程などで、搬送ロールなどとの摩擦係数が大きくなり、工程トラブルを起こすことがあり、磁気テープとして用いる場合に、磁気ヘッドとの摩擦が大きくなり、磁気テープ特性が低下しやすい。また、RaAが10nmより大きい場合は、高密度記録の磁気テープとして用いる場合に、電磁変換特性が低下することがある。磁性層を設ける側の表面(A)のRaAの下限は、より好ましくは1nm、さらに好ましくは2nmであり、上限は8nm、さらに好ましくは6nmである。より好ましい範囲としては、1〜8nm、さらに好ましい範囲としては、2〜6nmである。

【0055】

一方、バックコート層側の表面(B)の中心線平均粗さRaBは3〜30nmであることが好ましい。バックコート層側の表面(B)のRaBが3nmより小さい場合は、フィルム製造、加工工程などで、搬送ロールなどとの摩擦係数が大きくなり、工程トラブルを起こすことがあり、磁気テープとして用いる場合に、ガイドロールとの摩擦が大きくなり、テープ走行性が低下することがある。また、RaBが30nmより大きい場合は、フィルムロールやパンケーキとして保管する際に、表面突起が反対側の表面に転写し、電磁変換特性が低下する傾向がある。バックコート層側の表面(B)のRaBの下限は、より好ましくは5nm、さらに好ましくは7nmであり、上限は20nm、さらに好ましくは15nmである。より好ましい範囲としては、5〜20nm、さらに好ましい範囲としては7〜15nmである。

【0056】

ポリエステルフィルムには、その表面に易滑性や耐摩耗性、耐スクラッチ性などを付与するため、無機粒子、有機粒子、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、カリオン、タルク、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、熱硬化樹脂、シリコーン、イミド系化合物等を構成成分とする有機粒子、ポリエステル重合反応時に添加する触媒等によって析出する粒子(いわゆる内部粒子)などが添加されていてもよい。粒子の粒径はTEMなどによって調べることができ、粒子の添加量はX線マイクロアナライザーや熱分解ガスクロマト質量分析などによって調べることができる。

【0057】

また、本発明の二軸配向ポリエステルフィルムの厚みは、2〜6μmであることが好ましい。この厚みが2μmより小さい場合は、磁気テープにした際にテープに腰がなくなるため、電磁変換特性が低下することがある。ポリエステルフィルムの厚みの下限は、より好ましくは3μm、さらに好ましくは4μmである。一方、ポリエステルフィルムの厚みが6μmより大きい場合は、テープ1巻あたりのテープ長さが短くなるため、磁気テープの小型化、高容量化が困難になる場合がある。ポリエステルフィルムの厚みの上限は、より好ましくは5.8μm、さらに好ましくは5.6μmである。より好ましい範囲としては3〜5.8μm、さらに好ましい範囲としては4〜5.6μmである。

【0058】

上記したような本発明の二軸配向ポリエステルフィルムは、たとえば次のように製造される。

【0059】

二軸配向ポリエステルフィルムを製造するには、たとえばポリエステルのペレットを、押出機を用いて溶融し、口金から吐出した後、冷却固化してシート状に成形する。このとき、繊維焼結ステンレス金属フィルターによりポリマーを濾過することが、ポリマー中の未溶融物を除去するために好ましい。また、ポリエステルフィルムの表面に易滑性や耐摩耗性、耐スクラッチ性などを付与するため、無機粒子、有機粒子、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、カリオン、タルク、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、熱硬化樹脂、シリコーン、イミド系化合物等を構成成分とする有機粒子、ポリエステル重合反応時に添加する触媒等によって析出する粒子(いわゆる内部粒子)などを添加することも好ましい。さらに、本発明を阻害しない範囲内であれば、各種添加剤、例えば、相溶化剤、可塑剤、耐候剤、酸化防止剤、熱安定剤、滑剤、帯電防止剤、増白剤、着色剤、導電剤、結晶核剤、紫外線吸収剤、難燃剤、難燃助剤、顔料、染料、などが添加されてもよい。

【0060】

続いて、上記シートを二軸延伸する前に、金属元素とポリエステルやポリイミドとの相互作用を高めるための処理を施すことが重要となる(詳細は後述)。その後、長手方向と幅方向の二軸に延伸して、熱処理する。延伸工程は、各方向において2段階以上に分けることが好ましい。すなわち再縦、再横延伸を行う方法が高密度記録の磁気テープとして最適な高強度のフィルムが得られ易いために好ましい。

【0061】

本発明において、金属元素とポリエステルやポリイミドとの相互作用を高めるために、未延伸フィルムに施す処理方法としては、有機溶剤を用いたり電磁波を照射することにより分子鎖を運動させる方法が採用しうるが、より制御しやすい方法として、ガラス転移点以上の温度で加熱処理を行う方法が最も好ましい。未延伸フィルムを加熱処理する方法としては、(1)加熱ロール上でフィルムを加熱する方法、(2)赤外線ヒーターを用いる方法、(3)オーブン内で熱風処理する方法などがあるが、未延伸フィルムに処理した後、延伸する場合には赤外線ヒーターを用いる方法が好ましい。製膜速度を大きくするためには赤外線ヒーターと加熱ロールを併用する方法が最も好ましい。ここで未延伸フィルムとは、押出時のフィルムと同じ状態であるか、もしくは延伸倍率が1.5倍以下で、かつ結晶化度が10%以下である状態のフィルムをいう。加熱処理の温度としては、ポリエステルのガラス転移点より30〜100℃高い温度が好ましく、より好ましくはガラス転移点より50〜95℃高い温度、さらに好ましくはガラス転移温度より70〜90℃高い温度である。処理時間は0.1〜10秒、さらに好ましくは2〜7秒の範囲が好ましい。加熱処理の温度がこれより低かったり、処理時間が短かいと、本発明の効果を発現できずまた、処理温度が高すぎたり、処理時間が長すぎると逆にポリエステルの結晶化が過度に起こったりすることがあるので、後の二軸延伸を施すことができないことがある。

【0062】

このような処理を行った後、二軸延伸を行う際に、ガラス転移点以上に長時間保持するとポリエステルの結晶化が過度に起こることがある。これを避けるためには延伸を行う前に一度ガラス転移点より5℃以上低い温度まで冷却した後再び加熱して二軸延伸を行う方法が有効である。冷却の方法としては、冷風による冷却方法、冷却ロールを用いる方法があるが、良好な平面性のフィルムを得るためには冷却ロールを用いる方法が好ましい。以上の処理を施すと、金属元素とポリエステルやポリイミドとの相互作用が高まり、その後の二軸延伸によりポリエステルの分子鎖配向を効果的に行うことができ、例えば、ポリエステルフィルム中に分子鎖が折りたたんだりひずみを有することなく伸ばせた伸びきり鎖を増加させることができるため、温度膨張係数や湿度膨張係数を本発明の範囲に制御しやすく、本発明の効果である寸法安定性や保存安定性を達成しやすい。

【0063】

延伸形式としては、長手方向に延伸した後に幅方向に延伸を行うなどの逐次二軸延伸法や、同時二軸テンター等を用いて長手方向と幅方向を同時に延伸する同時二軸延伸法、さらに、逐次二軸延伸法と同時二軸延伸法を組み合わせた方法などが包含される。

【0064】

特に同時二軸延伸法を用いることが好ましい。逐次二軸延伸法に比べて同時二軸延伸法は、製膜工程で長手方向、幅方向に結晶が均一に成長するため、安定して高倍率に延伸しやすい。なお、ここでいう同時二軸延伸とは、長手方向と幅方向の延伸が同時に行われる工程を含む延伸方式である。必ずしも、すべての区間で長手方向と幅方向が同時に延伸されている必要はなく、長手方向の延伸が先にはじまり、その途中から幅方向にも延伸を行い(同時延伸)、長手方向の延伸が先に終了し、残りを幅方向のみ延伸するような方式でもよい。延伸装置としては、例えば同時二軸延伸テンターなどが好ましく例示され、中でもリニアモータ駆動式の同時二軸テンターが破れなくフィルムを延伸する方法として特に好ましい。

【0065】

延伸工程後の熱処理は、1段階で実施してもよいが、温度膨張係数や湿度膨張係数を本発明の範囲に制御するには、過度な熱処理による分子鎖配向の緩和を起こさず、効果的に熱処理を施すことが望ましいので、熱処理温度を制御して多段階で実施することが好ましい。多段階とは、熱処理温度を変更して2段階以上で実施することである。

【0066】

熱処理温度はポリエステルの融点を目安にして決定することができる。熱処理温度は、[ポリエステルの融点(Tm)−100]〜(Tm−50)℃が好ましく、熱処理時間は0.5〜10秒の範囲で行うのが好ましい。特に、1段目の熱処理温度を好ましくは(Tm−75)〜(Tm−50)℃、さらに好ましくは(Tm−75)〜(Tm−60)℃に設定して、2段目の熱処理温度を1段目より低温に設定するとよい。好ましくは(Tm−100)〜(Tm−75)℃、さらに好ましくは(Tm−100)〜(Tm−85)℃に設定する。さらに、1段目または/および2段目の熱処理工程において幅方向に1〜5%の弛緩率で弛緩処理するとさらに好ましい。

【0067】

そして、このようにして製造されたポリエステルフィルムはロールに巻き取られる。さらに、本発明の効果である寸法安定性や保存安定性を高めるために、巻き取られたフィルムをロールごと一定の温度条件下で熱処理することも好ましい。一定の温度条件下とは、ある温度条件に設定された熱風オーブンやゾーンにフィルムをロールごと設置することである。フィルムをロールのまま熱処理することで、フィルムの内部構造のひずみが除去されやすく、クリープ特性等の寸法安定性が改良されやすい。例えば、フィルムを巻き取って保存したり、磁気テープなどの磁気記録媒体用に使用された場合にテープに巻き取った状態で保存したり、テープを走行させて使用したりするときには、フィルムの長手方向に張力が付加され、長手方向にクリープ変形などを起こすことがあるが、クリープ特性等の寸法安定性が改良されると、保存安定性が格段に向上しやすい。

【0068】

なお、本発明においては、ポリエステルフィルムやそのポリエステルフィルムに、必要に応じて、熱処理、マイクロ波加熱、成形、表面処理、ラミネート、コーティング、印刷、エンボス加工、エッチング、などの任意の加工を行ってもよい。

【0069】

以下、本発明の二軸配向ポリエステルフィルムの製造方法について、ポリエチレンテレフタレート(PET)をポリエステルとして用いた例を代表例として説明する。もちろん、本願はPETフィルムを用いた支持体に限定されるものではなく、他のポリマーを用いたものものでもよい。例えば、ガラス転移温度や融点の高いポリエチレン−2,6−ナフタレンジカルボキシレートなどを用いてポリエステルフィルムを構成する場合は、以下に示す温度よりも高温で押出や延伸を行えばよい。

【0070】

まず、ポリエチレンテレフタレートを準備する。ポリエチレンテレフタレートは、次のいずれかのプロセスで製造される。すなわち、(1)テレフタル酸とエチレングリコールを原料とし、直接エステル化反応によって低分子量のポリエチレンテレフタレートまたはオリゴマーを得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセス、(2)ジメチルテレフタレートとエチレングリコールを原料とし、エステル交換反応によって低分子量体を得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセスである。ここで、エステル化は無触媒でも反応は進行するが、エステル交換反応においては、通常、マンガン、カルシウム、マグネシウム、亜鉛、リチウム、チタン等の化合物を触媒に用いて進行させ、またエステル交換反応が実質的に完結した後に、該反応に用いた触媒を不活性化する目的で、リン化合物を添加する場合もある。

【0071】

フィルムを構成するポリエステルに不活性粒子を含有させる場合には、エチレングリコールに不活性粒子を所定割合にてスラリーの形で分散させ、このエチレングリコールを重合時に添加する方法が好ましい。不活性粒子を添加する際には、例えば、不活性粒子の合成時に得られる水ゾルやアルコールゾル状態の粒子を一旦乾燥させることなく添加すると粒子の分散性がよい。また、不活性粒子の水スラリーを直接PETペレットと混合し、ベント式二軸混練押出機を用いて、PETに練り込む方法も有効である。不活性粒子の含有量を調節する方法としては、上記方法で高濃度の不活性粒子のマスターペレットを作っておき、それを製膜時に不活性粒子を実質的に含有しないPETで希釈して不活性粒子の含有量を調節する方法が有効である。

【0072】

次に、得られたPETのペレットを、180℃で3時間以上減圧乾燥した後、固有粘度が低下しないように窒素気流下あるいは減圧下で、270〜320℃に加熱された押出機に供給し、スリット状のダイから押出し、キャスティングロール上で冷却して未延伸フィルムを得る。この際、異物や変質ポリマーを除去するために各種のフィルター、例えば、焼結金属、多孔性セラミック、サンド、金網などの素材からなるフィルターを用いることが好ましい。また、必要に応じて、定量供給性を向上させるためにギアポンプを設けてもよい。フィルムを積層する場合には、2台以上の押出機およびマニホールドまたは合流ブロックを用いて、複数の異なるポリマーを溶融積層する。

【0073】

次に、この未延伸フィルムを赤外線ヒーター装置に導き、熱処理する。加熱処理の温度として100〜180℃が好ましく、より好ましくは120〜170℃であり、さらに好ましくは140〜170℃である。処理時間は0.1〜10秒、さらに好ましくは2〜7秒の範囲が好ましい。

【0074】

次に、たとえば同時二軸延伸テンターに導いて、長手および幅方向に同時に二軸延伸を行う。延伸速度は長手、幅方向ともに100〜20,000%/分の範囲で行うのが好ましい。より好ましくは、500〜10,000%/分、さらに好ましくは2,000〜7,000%/分である。延伸速度が100%/分よりも小さい場合には、フィルムが熱にさらされる時間が長くなるため、特にエッジ部分が結晶化して延伸破れの原因となり製膜性が低下したり、十分に分子配向が進まず、製造したフィルムのヤング率が低下することがある。また、20,000%/分よりも大きい場合には、延伸時点で分子間の絡み合いが生成しやすくなり、延伸性が低下して、高倍率の延伸が困難となることがある。

【0075】

延伸温度は、用いるポリマーの種類によって異なるが、未延伸フィルムのガラス転移温度Tgを目安として決めることができる。長手方向および幅方向それぞれの1段目の延伸工程における温度は、Tg〜Tg+30℃の範囲であることが好ましく、より好ましくはTg+5℃〜Tg+20℃である。上記範囲より延伸温度が低い場合には、フィルム破れが多発して生産性が低下したり、再延伸性が低下して、高倍率に安定して延伸することが困難となることがある。また、上記範囲よりも延伸温度が高い場合には、特にエッジ部分が結晶化して延伸破れの原因となり製膜性が低下したり、十分に分子配向が進まず、製造したフィルムのヤング率が低下することがある。

【0076】

そして、ポリエステルフィルムの製造工程が多段延伸、すなわち再延伸工程を含む場合、1段目の延伸温度は上述のとおりであるが、2段目の延伸温度はTg+40℃〜Tg+120℃が好ましく、さらに好ましくはTg+60℃〜Tg+100℃である。延伸温度が上記範囲を外れる場合には、熱量不足や結晶化の進みすぎによって、フィルム破れが多発して生産性が低下したり、十分に配向を高めることができず、強度が低下する場合がある。

【0077】

一方、延伸倍率は、用いるポリマーの種類や延伸温度によって異なり、また多段延伸の場合も異なるが、総面積延伸倍率(総縦延伸倍率×総横延伸倍率)が、20〜40倍の範囲になるようにすることが好ましい。より好ましくは25〜35倍である。長手方向、幅方向の一方向の総延伸倍率としては、2.5〜8倍が好ましく、より好ましくは、3〜7倍である。延伸倍率が上記範囲より小さい場合には、延伸ムラなどが発生しフィルムの加工適性が低下することがある。また、延伸倍率が上記範囲より大きい場合には、延伸破れが多発して、生産性が低下する場合がある。

【0078】

各方向に関して延伸を多段で行う場合、1段目の長手、幅方向それぞれにおける延伸倍率は、2.5〜5倍が好ましく、より好ましくは3〜4倍である。また、1段目における好ましい面積延伸倍率は8〜16倍であり、より好ましくは、9〜14倍である。これらの延伸倍率の値は、特に同時二軸延伸法を採用する場合に好適な値であるが、逐次二軸延伸法でも適用できる。

【0079】

また、再延伸を行う場合の一方向における延伸倍率は、1.05〜2.5倍が好ましく、より好ましくは1.2〜1.8倍である。再延伸の面積延伸倍率としては、1.4〜4倍が好ましく、より好ましくは1.9〜3倍である。

【0080】

さらに3段目の延伸を行う場合には、上述したとおり、幅方向のみに微延伸を施すことが好ましく、特に、幅方向のみに1.1〜1.3倍の延伸倍率で延伸を行うことが特に好ましい。

【0081】

続いて、この延伸フィルムを緊張下または幅方向に弛緩しながら熱処理する。熱処理条件のうち、熱処理温度は、155℃〜205℃が好ましく、熱処理時間は0.5〜10秒の範囲で行うのが好ましい。熱処理工程を2段階以上の多段階で行うことが好ましく、特に、1段目の熱処理温度を好ましくは180〜205℃、さらに好ましくは180〜195℃に設定して、2段目の熱処理温度を1段目より低温にして、好ましくは155〜180℃、さらに好ましくは155〜170℃に設定するとよい。さらに、2段目の熱処理工程のみを幅方向に1〜5%の弛緩率で弛緩処理するとさらに好ましい。上述の多段階の熱処理工程によると、ヤング率や温度・湿度変化に対する寸法安定性を高めつつ、分子鎖緩和が効果的に進行するので、本発明の効果である荷重が負荷された状態で保存したときの寸法変化を表す保存安定性を高めやすくなる。

【0082】

その後、フィルムエッジを除去し、ロールに巻き取る。そして、本発明の寸法安定性や保存安定性の効果をさらに高めるために、フィルムをコアに巻いた状態(ロール状フィルム)で、熱風オーブンなどで加熱処理することも好ましい。加熱処理の雰囲気温度は、二軸延伸フィルムのガラス転移温度(Tg)を目安にして決定することができ、(Tg−80)〜(Tg−30)℃の範囲、より好ましくは(Tg−75)〜(Tg−35)℃の範囲、さらに好ましくは(Tg−70)〜(Tg−40)℃の範囲である。好ましい処理時間は、10〜360時間の範囲、より好ましくは24〜240時間の範囲、さらに好ましくは72〜168時間の範囲である。多段階で行うロール状フィルムの加熱処理の合計時間が上記範囲内となるようにすることが好ましい。

【0083】

次に、磁気記録媒体を製造する方法を説明する。上記のようにして得られた磁気記録媒体用支持体を、たとえば0.1〜3m幅にスリットし、速度20〜300m/min、張力50〜300N/mで搬送しながら、一方の面(A)に磁性塗料および非磁性塗料をエクストルージョンコーターにより重層塗布する。なお、上層に磁性塗料を厚み0.1〜0.3μmで塗布し、下層に非磁性塗料を厚み0.5〜1.5μmで塗布する。その後、磁性塗料および非磁性塗料が塗布された支持体を磁気配向させ、温度80〜130℃で乾燥させる。次いで、反対側の面(B)にバックコートを厚み0.3〜0.8μmで塗布し、カレンダー処理した後、巻き取る。なお、カレンダー処理は、小型テストカレンダー装置(スチール/ナイロンロール、5段)を用い、温度70〜120℃、線圧0.5〜5kN/cmで行う。その後、60〜80℃にて24〜72時間エージング処理し、1/2インチ(1.27cm)幅にスリットし、パンケーキを作製する。次いで、このパンケーキから特定の長さ分をカセットに組み込んで、カセットテープ型磁気記録媒体とする。

【0084】

ここで、磁性塗料などの組成は例えば以下のような組成が挙げられる。

(磁性塗料の組成)

・強磁性金属粉末 : 100重量部

・変成塩化ビニル共重合体 : 10重量部

・変成ポリウレタン : 10重量部

・ポリイソシアネート : 5重量部

・2−エチルヘキシルオレート : 1.5重量部

・パルミチン酸 : 1重量部

・カーボンブラック : 1重量部

・アルミナ : 10重量部

・メチルエチルケトン : 75重量部

・シクロヘキサノン : 75重量部

・トルエン : 75重量部

(バックコートの組成)

・カーボンブラック(平均粒径20nm) : 95重量部

・カーボンブラック(平均粒径280nm): 10重量部

・アルミナ : 0.1重量部

・変成ポリウレタン : 20重量部

・変成塩化ビニル共重合体 : 30重量部

・シクロヘキサノン : 200重量部

・メチルエチルケトン : 300重量部

・トルエン : 100重量部

磁気記録媒体は、例えば、データ記録用途、具体的にはコンピュータデータのバックアップ用途(例えばリニアテープ式の記録媒体(LTO4やLTO5など))や映像などのデジタル画像の記録用途などに好適に用いることができる。

【0085】

(物性の測定方法ならびに効果の評価方法)

本発明における特性値の測定方法並びに効果の評価方法は次の通りである。

【0086】

(1)温度膨張係数

フィルムの幅方向に対して、下記条件にて測定を行い、3回の測定結果の平均値を本発明における温度膨張係数とする。

・測定装置:島津製作所製熱機械分析装置TMA−50(湿度発生器:アルバック理工製湿度雰囲気調節装置HC−1)

・試料サイズ:フィルム長手方向10mm×フィルム幅方向12.6mm

・荷重:0.5g

・測定回数:3回

・測定温度:窒素をフローした状態で温度25℃から昇温速度2℃/分で温度50℃まで昇温して、5分間保持した後、温度25℃まで降温速度2℃/分で降温し、温度40〜30℃のフィルム幅方向の寸法変化量ΔL(mm)を測定する。次式から温度膨張係数(ppm/℃)を算出する。

・温度膨張係数(ppm/℃)=106×{(ΔL/12.6)/(40−30)}

(2)湿度膨張係数

フィルムの幅方向に対して、下記条件にて測定を行い、3回の測定結果の平均値を本発明における湿度膨張係数とする。

・測定装置:島津製作所製熱機械分析装置TMA−50(湿度発生器:アルバック理工製湿度雰囲気調節装置HC−1)

・試料サイズ:フィルム長手方向10mm×フィルム幅方向12.6mm

・荷重:0.5g

・測定回数:3回

・測定温度:30℃

・測定湿度:40%RHで6時間保持し寸法を測定し時間40分で80%RHまで昇湿し、80%RHで6時間保持したあと支持体幅方向の寸法変化量ΔL(mm)を測定する。次式から湿度膨張係数(ppm/%RH)を算出する。

・湿度膨張係数(ppm/%RH)=106×{(ΔL/12.6)/(80−40)}

(3)ヤング率

ASTM−D882(1997年)に準拠してフィルムのヤング率を測定する。なお、インストロンタイプの引張試験機を用い、条件は下記のとおりとする。5回の測定結果の平均値を本発明におけるヤング率とする。

・測定装置:インストロン社製超精密材料試験機MODEL5848

・試料サイズ:

フィルム幅方向のヤング率測定の場合

フィルム長手方向2mm×フィルム幅方向12.6mm

(つかみ間隔はフィルム幅方向に8mm)

フィルム長手方向のヤング率測定の場合

フィルム幅方向2mm×フィルム長手方向12.6mm

(つかみ間隔はフィルム長手方向に8mm)

・引張り速度:1mm/分

・測定環境:温度23℃、湿度65%RH

・測定回数:5回測定し、平均値から算出する。

【0087】

(4)ポリエステルフィルム中の金属元素の元素量

ポリエステルをオルソクロロフェノールに溶解(溶媒100gに対してポリマー5g)し、このポリマー溶液と同量のジクロロメタンを加えて溶液の粘性を調製した後、遠心分離器(回転数18,000rpm、1時間)で粒子を沈降させる。その後、傾斜法で上澄み液のみを回収し、上澄み液と同量のアセトンを添加することによりポリマーを再析出させ、そのあと3G3のガラスフィルター(IWAKI社製)で濾過し、濾上物をさらにアセトンで洗浄した後、室温で12時間真空乾燥してアセトンを除去した。以上の前処理を施して得られたポリマーについて、フィルムを融点+20℃に加熱して溶融させ、円形ディスクを作成し、蛍光X線元素分析装置(堀場製作所社製、MESA−500W型)により、含有量既知のサンプルで予め作成した検量線を用い、金属含有量に換算して求めた。

【0088】

また、アルカリ金属に関して、日立製作所社製偏光ゼーマン原子吸光光度計型番180−80(フレーム:アセチレン−空気)を用いて原子吸光法により測定した。ポリマー8gを光源として中空陰極ランプを用いて、フレーム方式で原子化し、測光部により検出して予め作成した検量線を用いて金属含有量に換算した。

【0089】

(5)中心線平均粗さRa

触針式表面粗さ計を用いて下記条件にてフィルムの中心線平均粗さRaを測定する。フィルム幅方向に20回走査して測定を行い、得られた結果の平均値を本発明における中心線平均粗さRaとする。

・測定装置 :小坂研究所製高精度薄膜段差測定器ET−10

・触針先端半径:0.5μm

・触針荷重 :5mg

・測定長 :1mm

・カットオフ値:0.08mm

・測定環境 :温度23℃湿度65%RH

(6)ガラス転移温度(Tg)

下記装置および条件で比熱測定を行い、JIS K7121(1987年)に従って決定する。

・装置 :TA Instrument社製温度変調DSC

・測定条件:

・加熱温度 :270〜570K(RCS冷却法)

・温度校正 :高純度インジウムおよびスズの融点

・温度変調振幅:±1K

・温度変調周期:60秒

・昇温ステップ:5K

・試料重量 :5mg

・試料容器 :アルミニウム製開放型容器(22mg)

・参照容器 :アルミニウム製開放型容器(18mg)

なお、ガラス転移温度は下記式により算出する。

ガラス転移温度=(補外ガラス転移開始温度+補外ガラス転移終了温度)/2

(7)融点(Tm)

示差走査熱量計としてセイコーインスツルメンツ社製DSC(RDC220)、データ解析装置として同社製ディスクステーション(SSC/5200)を用いて、サンプル約5mgをアルミニウム製受皿上300℃で5分間溶融保持し、急冷固化した後、室温から昇温速度20℃/分で昇温する。そのとき、観測される融解の吸熱ピークのピーク温度を融点(Tm)とする。

【0090】

(8)幅寸法測定

1m幅にスリットしたフィルムを、張力200Nで搬送させ、支持体の一方の表面(A)に下記組成の磁性塗料および非磁性塗料をエクストルージョンコーターにより重層塗布し(上層が磁性塗料で、塗布厚0.2μm、下層が非磁性塗料で塗布厚0.9μm)、磁気配向させ、乾燥温度100℃で乾燥させる。次いで反対側の表面(B)に下記組成のバックコートを塗布した後、小型テストカレンダー装置(スチール/ナイロンロール、5段)で、温度85℃、線圧2.0×105N/mでカレンダー処理した後、巻き取る。上記テープ原反を1/2インチ(12.65mm)幅にスリットし、パンケーキを作成する。次いで、このパンケーキから長さ200m分をカセットに組み込んで、カセットテープとする。

(磁性塗料の組成)

・強磁性金属粉末 : 100重量部

〔Fe:Co:Ni:Al:Y:Ca=70:24:1:2:2:1(重量比)〕

〔長軸長:0.09μm、軸比:6、保磁力:153kA/m(1,922Oe)、飽和磁化:146Am2 /kg(146emu/g)、BET比表面積:53m2 /g、X線粒径:15nm〕

・変成塩化ビニル共重合体(結合剤) : 10重量部

(平均重合度:280、エポキシ基含有量:3.1重量%、スルホン酸基含有量:8×10−5当量/g)

・変成ポリウレタン(結合剤) : 10重量部

(数平均分子量:25,000,スルホン酸基含有量:1.2×10−4当量/g、ガラス転移点:45℃)

・ポリイソシアネート(硬化剤) : 5重量部

(日本ポリウレタン工業(株)製コロネートL(商品名))

・2−エチルヘキシルオレート(潤滑剤) : 1.5重量部

・パルミチン酸(潤滑剤) : 1重量部

・カーボンブラック(帯電防止剤) : 1重量部

(平均一次粒子径:0.018μm)

・アルミナ(研磨剤) : 10重量部

(αアルミナ、平均粒子径:0.18μm)

・メチルエチルケトン : 75重量部

・シクロヘキサノン : 75重量部

・トルエン : 75重量部

(非磁性塗料の組成)

・変成ポリウレタン : 10重量部

(数平均分子量:25,000、スルホン酸基含有量:1.2×10−4当量/g、ガラス転移点:45℃)

・変成塩化ビニル共重合体 : 10重量部

(平均重合度:280、エポキシ基含有量:3.1重量%、スルホン酸基含有量:8×10−5当量/g)

・メチルエチルケトン : 75重量部

・シクロヘキサノン : 75重量部

・トルエン : 75重量部

・ポリイソシアネート : 5重量部

(日本ポリウレタン工業(株)製コロネートL(商品名))

・2−エチルヘキシルオレート(潤滑剤) : 1.5重量部

・パルミチン酸(潤滑剤) : 1重量部

(バックコートの組成)

・カーボンブラック : 95重量部

(帯電防止剤、平均一次粒子径0.018μm)

・カーボンブラック : 10重量部

(帯電防止剤、平均一次粒子径0.3μm)

・アルミナ : 0.1重量部

(αアルミナ、平均粒子径:0.18μm)

・変成ポリウレタン : 20重量部

(数平均分子量:25,000、スルホン酸基含有量:1.2×10−4当量/g、ガラス転移点:45℃)

・変成塩化ビニル共重合体 : 30重量部

(平均重合度:280、エポキシ基含有量:3.1重量%、スルホン酸基含有量:8×10−5当量/g)

・シクロヘキサノン : 200重量部

・メチルエチルケトン : 300重量部

・トルエン : 100重量部

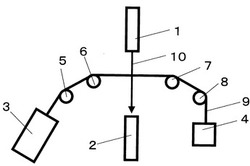

カセットテープのカートリッジからテープを取り出し、下記恒温恒湿槽内へ図1のように作製したシート幅測定装置を入れ、幅寸法測定を行う。なお、図1に示すシート幅測定装置は、レーザーを使って幅方向の寸法を測定する装置で、磁気テープ9をフリーロール5〜8上にセットしつつ荷重検出器3に固定し、端部に荷重となる分銅4を吊す。この磁気テープ9にレーザー光10を照射すると、レーザー発振器1から幅方向に線状に発振されたレーザー光10が磁気テープ9の部分だけ遮られ、受光部2に入り、その遮られたレーザーの幅が磁気テープの幅として測定される。3回の測定結果の平均値を本発明における幅とする。

・測定装置:(株)アヤハエンジニアリング社製シート幅測定装置

・レーザー発振器1、受光部2:レーザー寸法測定機 キーエンス社製LS−5040

・荷重検出器3:ロードセル NMB社製CBE1−10K

・恒温恒湿槽:(株)カトー社製SE−25VL−A

・荷重4:分銅(長手方向)

・試料サイズ:幅1/2inch×長さ250mm

・保持時間:5時間

・測定回数:3回測定する。

(幅寸法変化率)

2つの条件でそれぞれ幅寸法(lA、lB)を測定し、次式にて寸法変化率を算出する。次の基準で寸法安定性を評価する。A条件で24時間経過後lAを測定して、その後B条件で24時間経過後にlBを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0091】

A条件:10℃10%RH 張力0.85N

B条件:29℃80%RH 張力0.55N

幅寸法変化率(ppm)=106×((lB−lA)/lA)

◎:幅寸法変化率の最大値が400(ppm)未満

○:幅寸法変化率の最大値が400(ppm)以上500(ppm)未満

△:幅寸法変化率の最大値が500(ppm)以上600(ppm)未満

×:幅寸法変化率の最大値が600(ppm)以上

(9)保存安定性

上記(12)と同様に、作製したカセットテープのカートリッジからテープを取り出し、次の2つの条件でそれぞれ幅寸法(lC、lD)を測定し、次式にて寸法変化率を算出する。次の基準で寸法安定性を評価する。23℃65%RHで24時間経過後lCを測定して、40℃20%RHの環境下で10日間カートリッジを保管後、23℃65%RHで24時間経過後にlDを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0092】

幅寸法変化率(ppm)=106×(|lC−lD|/lC)

◎:幅寸法変化率の最大値が50(ppm)未満

○:幅寸法変化率の最大値が50(ppm)以上100(ppm)未満

×:幅寸法変化率の最大値が100(ppm)以上

(10)走行耐久性

上記(8)と同様にカセットテープ作製し、市販のIBM社製LTOドライブ3580−L11を用いて23℃65%RHの環境で300回走行することで評価する。エラーレートはドライブから出力されるエラー情報(エラービット数)から次式にて算出する。×を不合格とする。

【0093】

エラーレート=(エラービット数)/(書き込みビット数)

◎:エラーレートが1.0×10−6未満

○:エラーレートが1.0×10−6以上、1.0×10−5未満

△:エラーレートが1.0×10−5以上、1.0×10−4未満

×:エラーレートが1.0×10−4以上

【実施例】

【0094】

次の実施例に基づき、本発明の実施形態を説明する。なお、ここでポリエチレンテレフタレートをPET、ポリ(エチレン−2,6−ナフタレンジカルボキシレート)をPENと表記する。

【0095】

(実施例1)

テレフタル酸ジメチル194重量部とエチレングリコール124重量部とをエステル交換反応装置に仕込み、内容物を140℃に加熱して溶解した。その後、内容物を撹拌しながら酢酸マグネシウム四水和物0.3重量部および三酸化アンチモン0.05重量部を加え、140〜230℃でメタノールを留出しつつエステル交換反応を行った。次いで、リン酸トリメチルの5重量%エチレングリコール溶液を1重量部(リン酸トリメチルとして0.05重量部)添加した。

【0096】

トリメチルリン酸のエチレングリコール溶液を添加すると反応内容物の温度が低下する。そこで余剰のエチレングリコールを留出させながら反応内容物の温度が230℃に復帰するまで撹拌を継続した。このようにしてエステル交換反応装置内の反応内容物の温度が230℃に達した後、反応内容物を重合装置へ移行した。

【0097】

移行後、フェニルホスホン酸ジメチルエステル(DPPO)を0.5重量部加えて、反応系を230℃から290℃まで徐々に昇温するとともに、圧力を0.1kPaまで下げた。最終温度、最終圧力到達までの時間はともに60分とした。最終温度、最終圧力に到達した後、2時間(重合を始めて3時間)反応させたところ、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.62のポリエチレンテレフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.62のポリエチレンテレフタレートのPETペレットXを得た。

【0098】

温度300℃に加熱されたニーディングパドル混練部を3箇所設けた同方向回転タイプのベント式2軸混練押出機(日本製鋼所製、スクリュー直径30mm、スクリュー長さ/スクリュー直径=45.5)に、得られたPETペレットX50重量%とGE Plastics社製のポリエーテルイミド“Ultem1010”のペレット50重量%を供給し、スクリュー回転数300回転/分で溶融押出してストランド状に吐出し、温度25℃の水で冷却した後、直ちにカッティングしてブレンドチップ(I)を作製した。

【0099】

また、280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PETペレットXを98重量部と平均径0.3μmの球状架橋ポリスチレン粒子の10重量%水スラリーを20重量部(球状架橋ポリスチレンとして2重量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径0.3μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.62のPETペレットYを得た。

【0100】

さらに、平均径0.3μmの球状架橋ポリスチレン粒子ではなく平均径0.8μmの球状架橋ポリスチレン粒子を用いたこと以外、PETペレットYを作製する方法と同様の方法にて、平均径0.8μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.62のPETペレットZを得た。

【0101】

押出機E1、E2の2台を用い、295℃に加熱された押出機E1には、PETペレットX88.5重量部、PETペレットY1.5重量部、ブレンドチップ(I)10重量部を180℃で3時間減圧乾燥した後に供給し、同じく295℃に加熱された押出機E2には、PETペレットX82重量部、PETペレットY7重量部、PETペレットZ1重量部、およびブレンドチップ(I)10重量部を180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で合流させ(積層比E1(A面側)/E2(B面側)=5/1)、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。なお、未延伸フィルムのガラス転移温度(Tg)は90℃であった。

【0102】

この積層未延伸フィルムを赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。なお、二軸延伸フィルムのガラス転移温度(Tg)は115℃であり、融点(Tm)は255℃であった。

【0103】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0104】

(実施例2)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度140℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0105】

(実施例3)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度115℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0106】

(実施例4)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0107】

(実施例5)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度205℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0108】

(実施例6)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度205℃で5秒間熱処理後、温度190℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0109】

(実施例7)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.3×1.3倍に再延伸した。その後、温度205℃で5秒間熱処理後、温度190℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

(実施例8)

押出機を2台使わずに、295℃に加熱された押出機E1に、実施例1で得られたPETペレットX79重量部、PETペレットY10重量部、PETペレットZ1重量部、およびブレンドチップ(I)10重量部を180℃で3時間減圧乾燥した後に供給し、単層で二軸配向ポリエステルフィルムを作製したこと以外は実施例1と同様の方法にて磁気記録媒体用支持体を得た。得られた二軸配向ポリエステルフィルムは表1、表2に示すように磁気テープとして使用した際に十分な特性を有していた。

【0110】

(実施例9)

実施例1における酢酸マグネシウム四水和物の含有量を0.5重量部とする以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0111】

(実施例10)

実施例1における酢酸マグネシウム四水和物の含有量を0.1重量部とする以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0112】

(実施例11)

実施例1における酢酸マグネシウム四水和物の代わりに酢酸亜鉛二水和物を用いる以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0113】

(実施例12)

2,6−ナフタレンジカルボン酸ジメチル100重量部とエチレングリコール60重量部の混合物に、酢酸マンガン・4水和物塩0.3重量部を添加し、150℃の温度から240℃の温度に徐々に昇温しながらエステル交換反応を行った。途中、反応温度が170℃に達した時点で三酸化アンチモン0.024重量部を添加した。また、反応温度が220℃に達した時点で3,5−ジカルボキシベンゼンスルホン酸テトラブチルホスホニウム塩0.042重量部を添加した。その後、引き続いてエステル交換反応を行い、トリメチルリン酸0.023重量部を添加した。次いで、反応生成物を重合装置に移し、フェニルホスホン酸ジメチルエステル(DPPO)を0.5重量部加えて、290℃の温度まで昇温し、30Paの高減圧下にて重縮合反応を行い、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.65のポリエチレン−2,6−ナフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.65のPEN(ポリエチレン−2,6−ナフタレート)ペレットPを得た。

【0114】

温度320℃に加熱されたニーディングパドル混練部を3箇所設けた同方向回転タイプのベント式2軸混練押出機(日本製鋼所製、スクリュー直径30mm、スクリュー長さ/スクリュー直径=45.5)に、得られたPENペレットPを50重量%とGE Plastics社製のポリエーテルイミド“Ultem1010”のペレット50重量%を供給し、スクリュー回転数300回転/分で溶融押出してストランド状に吐出し、温度25℃の水で冷却した後、直ちにカッティングしてブレンドチップ(II)を作製した。

【0115】

280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、ペレットPを98重量部と平均径0.3μmの球状架橋ポリスチレン粒子の10重量%水スラリーを20重量部(球状架橋ポリスチレンとして2重量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径0.3μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.65のPENペレットQを得た。

【0116】

平均径0.3μmの球状架橋ポリスチレン粒子ではなく平均径0.8μmの球状架橋ポリスチレン粒子を用いたこと以外、PENペレットQを作製する方法と同様の方法にて、平均径0.8μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.65のPENペレットRを得た。

【0117】

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、得られたPENペレットP88.5重量部、PENペレットQ1.5重量部、およひブレンドチップ(II)10重量部を180℃で3時間減圧乾燥した後に供給し、同じく280℃に加熱された押出機E2には、得られたPENペレットP82重量部、PENペレットQ7重量部、PENペレットR1重量部、およびブレンドチップ(II)10重量部を180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で合流させ(積層比E1(A面側)/E2(B面側)=5/1)、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。なお、未延伸フィルムのガラス転移温度(Tg)は120℃であった。

【0118】

また、得られた未延伸フィルムに対して、赤外線ヒーターを用いて温度200℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度135℃、延伸速度6,000%で3.6倍×3.8倍延伸し、70℃まで冷却した。続いて、温度180℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度200℃で5秒間熱処理後、温度170℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。なお、二軸延伸フィルムのガラス転移温度(Tg)は135℃であり、融点(Tm)は265℃であった。

【0119】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0120】

(比較例1)

実施例1における酢酸マグネシウムを用いない以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。得られたフィルムは、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0121】

(比較例2)

実施例1と同様にして得られた積層未延伸フィルムをリニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0122】

(比較例3)

実施例1と同様にして得られた積層未延伸フィルムを赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度230℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0123】

(比較例4)

実施例1と同様にして得られた積層未延伸フィルムを赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.1倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.6×1.2倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

【0124】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0125】

(比較例5)

実施例1における酢酸マグネシウム四水和物の含有量を0.7重量部とする以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

【0126】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0127】

【表1】

【0128】

【表2】

【図面の簡単な説明】

【0129】

【図1】幅寸法を測定する際に用いるシート幅測定装置の模式図である。

【符号の説明】

【0130】

1:レーザー発振器

2:受光部

3:荷重検出器

4:荷重

5:フリーロール

6:フリーロール

7:フリーロール

8:フリーロール

9:磁気テープ

10:レーザー光

【技術分野】

【0001】

本発明は、剛性や寸法安定性に優れた二軸配向ポリエステルフィルムに関するものであり、特に磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムに関するものである。

【背景技術】

【0002】

二軸延伸ポリエステルフィルムはその優れた熱特性、寸法安定性、機械特性および表面形態の制御のし易さから各種用途に使用されており、特に磁気記録媒体などの支持体としての有用性がよく知られている。近年、磁気テープなどの磁気記録媒体は、機材の軽量化、小型化、大容量化のため、ベースフィルムの薄膜化や高密度記録化が要求されている。高密度記録化のためには、記録波長を短くし、記録トラックを小さくすることが有用である。しかしながら、記録トラックを小さくすると、テープ走行時における熱やテープ保管時の温湿度変化による変形により、記録トラックのずれが起こりやすくなるという問題がある。したがって、テープの使用環境および保管環境における寸法安定性といった特性の改善に対する要求がますます強まっている。また一方で、磁気テープとしたときの走行耐久性の改善要求がますます強くなっている。しかしながら、薄膜化すると機械的強度が不十分となってフィルムの腰の強さが弱くなったり、長手方向に伸びやすく、幅方向に縮みやすくなるため、トラックずれを起こしたり、ヘッドタッチが悪化し電磁変換特性が低下したり、ヘッドやテープが削れたりするといったような問題点がある。

【0003】

この観点から、支持体には、強度、寸法安定性の点で二軸延伸ポリエステルフィルムよりも優れた剛性の高い芳香族ポリアミドが用いられることがある。しかしながら芳香族ポリアミドは、剛性が高くすぎてヘッド削れを引き起こしたりすることがある。さらに高価格でコストがかかり、汎用記録媒体の支持体としては現実的ではない。ポリエチレンテレフタレートやポリエチレンナフタレートなどを用いたポリエステルフィルムにおいても、延伸技術を用いて高強度化した磁気記録媒体用支持体が開発されている。しかしながら、温度や湿度に対する寸法安定性などの厳しい要求を満足することはいまだ困難である。

【0004】

一方、金属系重合触媒を中心とした金属元素を含む二軸配向ポリエステルフィルムに関して、触媒化合物を制御することにより熱劣化性と析出異物抑制に優れるフィルムが得られており、また、寸法安定性も向上することが開示されている(例えば、特許文献1参照)。

【0005】

しかし、ますます高密度化するデータストレージ用途の厳しい寸法安定性を満たすには十分ではない。また、写真材料用ポリエステルフィルムとして高温の熱収縮性が改良されたフィルムが開示されている(例えば、特許文献2参照)が、温度・湿度などの環境変化による寸法変化を抑制するには十分ではない。また、例えば、ポリエステルフィルムとポリイミドからなるフィルムに、金属または金属イオンに配位可能な配位子を用いてフィルム欠点を抑制する技術が開示されている(例えば、特許文献3参照)が、金属元素を含む化合物による寸法安定性向上の技術について何ら開示されていない。

【特許文献1】特開2002−363310号公報

【特許文献2】特開平8−106141号公報

【特許文献3】特開2003−292742号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記の問題を解決し、剛性や寸法安定性に優れた二軸配向ポリエステルフィルムを提供することにある。特に磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、次の(1)〜(7)を特徴とするものである。

【0008】

(1)ポリエステル70〜99重量%とポリイミド1〜30重量%とを含む二軸配向ポリエステルフィルムであって、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、錫およびジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物をポリエステルに対して2〜15モル/トン含有し、フィルム幅方向の温度膨張係数が−5.0〜8.0ppm/℃であり、フィルム幅方向の湿度膨張係数が0〜6.0ppm/%RHである二軸配向ポリエステルフィルム。

【0009】

(2)金属元素の価数が1価または2価である、上記(1)に記載の二軸配向ポリエステルフィルム。

【0010】

(3)リン元素を含む化合物を含有し、金属元素およびリン元素を、下記式を満足するように含有している、上記(1)または(2)に記載の二軸配向ポリエステルフイルム。

【0011】

0.1≦M/P≦2

(ここで、M/Pはポリエステル中に含まれる金属元素(M)とリン元素(P)のモル比を示す)

(4)ポリエステルがポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートおよびそれらの変性体からなる群から選ばれる少なくとも1種のポリマを含んでいる、上記(1)〜(3)のいずれかに記載の二軸配向ポリエステルフィルム。

【0012】

(5)ポリイミドがポリエーテルイミドである、上記(1)〜(4)のいずれかに記載の二軸配向ポリエステルフィルム。

【0013】

(6)フィルムの長手方向および幅方向のヤング率の和が12〜20GPaである、上記(1)〜(5)のいずれかに記載の二軸配向ポリエステルフィルム。

【0014】

(7)フィルムの長手方向および幅方向のヤング率がそれぞれ5〜12GPaである、上記(1)〜(6)のいずれかに記載の二軸配向ポリエステルフィルム。

【発明の効果】

【0015】

本発明によれば、剛性や寸法安定性に優れた二軸配向ポリエステルフィルムを得ることができ、特に磁気記録媒体とした際に温度や湿度の環境変化や保存による寸法変化を小さくすることができ、エラーレートが少なく、かつ、磁気ヘッドや磁気テープの削れが少なく走行耐久性に優れた高密度磁気記録媒体とすることができる二軸配向ポリエステルフィルムを得ることができる。

【発明を実施するための最良の形態】

【0016】

本発明において、ポリエステルとしては、例えば、芳香族ジカルボン酸、脂環族ジカルボン酸または脂肪族ジカルボン酸などの酸成分やジオール成分を構成単位(重合単位)とするポリマーで構成されたものを用いることができる。

【0017】

芳香族ジカルボン酸成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、4,4’−ジフェニルスルホンジカルボン酸等を用いることができ、なかでも好ましくは、テレフタル酸、フタル酸、2,6−ナフタレンジカルボン酸を用いることができる。脂環族ジカルボン酸成分としては、例えば、シクロヘキサンジカルボン酸等を用いることができる。脂肪族ジカルボン酸成分としては、例えば、アジピン酸、スベリン酸、セバシン酸、ドデカンジオン酸等を用いることができる。これらの酸成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0018】

ジオール成分としては、例えば、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ネオペンチルグリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、ジエチレングリコール、トリエチレングリコール、ポリアルキレングリコール、2,2’−ビス(4’−β−ヒドロキシエトキシフェニル)プロパン等を用いることができ、なかでも、エチレングリコール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、ジエチレングリコール等を好ましく用いることができ、特に好ましくは、エチレングリコール等を用いることができる。これらのジオール成分は一種のみを用いてもよく、二種以上を併用してもよい。

【0019】

ポリエステルには、ラウリルアルコール、イソシアン酸フェニル等の単官能化合物が共重合されていてもよいし、トリメリット酸、ピロメリット酸、グリセロール、ペンタエリスリトール、2,4−ジオキシ安息香酸、等の3官能化合物などが、過度に分枝や架橋をせずポリマーが実質的に線状である範囲内で共重合されていてもよい。さらに酸成分、ジオール成分以外に、p−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、2,6−ヒドロキシナフトエ酸などの芳香族ヒドロキシカルボン酸およびp−アミノフェノール、p−アミノ安息香酸などを本発明の効果が損なわれない程度の少量であればさらに共重合せしめることができる。

【0020】

ポリエステルとしては、ポリエチレンテレフタレート、ポリエチレンナフタレートが好ましい。また、これらの共重合体や変性体でもよく、他の熱可塑性樹脂とのポリマーアロイでもよい。ここでいうポリマーアロイとは高分子多成分系のことであり、共重合によるブロックコポリマーであってもよいし、混合などによるポリマーブレンドでもよい。本発明においては、これらポリマの少なくとも1種を含んでいることが好ましい。

【0021】

特に、上記ポリエステル樹脂とポリイミド系樹脂のポリマーアロイは混合割合によって耐熱性(ガラス転移温度)を制御できるため、使用条件に合わせたポリマー設計ができるため好ましい。ポリマーの混合割合は顕微FT−IR法(フーリエ変換顕微赤外分光法)を用いて調べることができる。

【0022】

ポリイミドとしては、例えば、下記一般式で示されるような構造単位を含有するものが好ましい。

【0023】

【化1】

【0024】

ただし、式中のR1は、

【0025】

【化2】

【0026】

【化3】

【0027】

などの脂肪族炭化水素基、脂環族炭化水素基、芳香族炭化水素基から選ばれた一種もしくは二種以上の基を表している。また、式中のR2は、

【0028】

【化4】

【0029】

などの脂肪族炭化水素基、脂環族炭化水素基、芳香族炭化水素基から選ばれた一種もしくは二種以上の基を表している。

【0030】

溶融成形性やポリエステルとの親和性などの点から、下記一般式で示されるような、ポリイミド構成成分にエーテル結合を含有するポリエーテルイミドが特に好ましい。

【0031】

【化5】

【0032】

(ただし、上記式中R3は、6〜30個の炭素原子を有する2価の芳香族または脂肪族残基、R4は6〜30個の炭素原子を有する2価の芳香族残基、2〜20個の炭素原子を有するアルキレン基、2〜20個の炭素原子を有するシクロアルキレン基、および2〜8個の炭素原子を有するアルキレン基で連鎖停止されたポリジオルガノシロキサン基からなる群より選択された2価の有機基である。)

上記R3、R4としては、例えば、下記式群に示される芳香族残基を挙げることができる。

【0033】

【化6】

【0034】

本発明では、ポリエステルとの親和性、コスト、溶融成形性等の観点から、2,2−ビス[4−(2,3−ジカルボキシフェノキシ)フェニル]プロパン二無水物とm−フェニレンジアミン、またはp−フェニレンジアミンとの縮合物である、下記式で示される繰り返し単位を有するポリマーが好ましい。

【0035】

【化7】

【0036】

または

【0037】

【化8】

【0038】

(nは2以上の整数、好ましくは20〜50の整数)

このポリエーテルイミドは、“ウルテム”(登録商標)の商品名で、ジーイープラスチックス社より入手可能である。

【0039】

本発明において、例えば、ポリエステルとポリイミドとを混合する方法としては、溶融押出前に、ポリエステルとポリイミドの混合物を予備溶融混練(ペレタイズ)してマスターチップ化する方法や、溶融押出時に混合して溶融混練させる方法などがある。中でも、二軸押出機などのせん断応力のかかる高せん断混合機を用いて予備混練してマスターチップ化する方法などが好ましく例示される。その場合、通常の一軸押出機に該混合されたマスターチップ原料を投入して溶融製膜してもよいし、高せん断を付加した状態でマスターチップ化せずに直接にシーティングしてもよい。二軸押出機で混合する場合、分散不良物を低減させる観点から、3条二軸タイプまたは2条二軸タイプのスクリューを装備したものが好ましい。また、ポリエステルとポリイミドとを混合する場合、溶融粘度の差があるため、ポリイミド樹脂を高濃度に混合したマスターチップを作製することが好ましく、特に、ポリエステル/ポリイミドの混合重量比率を10/90〜70/30とするのが好ましく、より好ましい範囲は30/70〜60/40の範囲である。

【0040】

混練部ではポリエステル樹脂の融点+10〜65℃の温度範囲が好ましい。さらに好ましい温度範囲はポリエステル樹脂の融点+15〜55℃であり、より好ましい温度範囲はポリエステル樹脂の融点+20〜45℃である。混練部の温度範囲を好ましい範囲にすることは、せん断応力を高めやすく、分散不良物の低減に寄与する。そのときの滞留時間は1〜5分の範囲が好ましい。また、スクリュー回転数を100〜500回転/分とすることが好ましく、さらに好ましくは200〜400回転/分の範囲である。スクリュー回転数を好ましい範囲に設定することでも、高いせん断応力が付加され易く、分散不良物を低減しやすくなる。また、二軸押出機の(スクリュー軸長さ/スクリュー軸径)の比率は20〜60の範囲であることが好ましく、さらに好ましくは30〜50の範囲である。

【0041】

さらに、二軸スクリューにおいて、混練力を高めるためにニーディングパドルなどによる混練部を設けることが好ましく、その混練部を好ましくは2箇所以上、さらに好ましくは3箇所以上設けたスクリュー形状にするとよい。この際、原料の混合順序には特に制限はなく、全ての原材料を配合後上記の方法により溶融混練する方法、一部の原材料を配合後上記の方法により溶融混練し更に残りの原材料を配合し溶融混練する方法、あるいは一部の原材料を配合後単軸あるいは2軸の押出機により溶融混練中にサイドフィーダーを用いて残りの原材料を混合する方法など、いずれの方法を用いてもよい。また、プラスチック成形加工学会誌「成形加工」第15巻第6号、382〜385頁(2003年)に記載された超臨界流体を利用する方法なども好ましく例示することができる。

【0042】

本発明の二軸配向ポリエステルフィルムは、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、すず及びジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物を含有し、金属元素をポリエステルに対して2〜15モル/トン含んでいる。また、ポリエステルやポリイミドの分子鎖配向を阻害しないで、カルボキシル基やイミド基に配位することができるために、金属元素の価数は1価または2価であることが好ましい。金属元素のポリエステルに対する量は、好ましくは3〜12モル/トンであり、より好ましくは4〜10モル/トンである。金属元素量がポリエステルに対して2モル/トン未満であると、ポリエステルやポリイミドとの相互作用を高めることができず、得られるフィルムは温度・湿度変化の寸法安定性や保存安定性に劣る場合がある。また、金属元素量が15モル/トンを超えると、得られるポリエステルの溶融熱安定性に劣ったり、ポリエステルの合成反応時に金属元素に起因する異物が発生し、得られるフィルムは透明性に劣る傾向にある。

【0043】

本発明において、金属元素をポリエステルに含有させる方法は、例えばマグネシウム、マンガン、亜鉛、コバルト、リチウム、チタンなどの金属元素を含む化合物をポリエステルの製造工程の任意の段階で添加する方法等を挙げることができ、好ましくはポリエステルの製造が完了する以前の段階で添加する方法がよい。このようなマグネシウム、マンガン、亜鉛、コバルト、リチウム、チタン化合物としては、例えばマグネシウム、マンガン、亜鉛、コバルト、リチウム、チタンの水素化物、アルコラート、塩化物、酢酸塩、炭酸塩、カルボン酸塩、硫酸塩等を挙げることができる。中でも、ポリエステルの溶融熱安定性に優れ、かつポリエステルやポリイミドとの相互作用を高め、得られるフィルムの寸法安定性や保存安定性を著しく向上させ、かつ透明性に優れる点で、マグネシウム、マンガン、亜鉛、リチウム化合物が好ましい。また、これらの化合物は二種以上を併用してもよい。

【0044】

本発明の二軸配向ポリエステルフィルムは、リン元素を含む化合物を含み、金属元素およびリン元素を、下記式を満足するように含有していることが好ましい。

【0045】

0.1≦M/P≦2

(ここで、M/Pはポリエステル中に含有されている金属元素(M)とリン元素(P)のモル比を示す)

より好ましくは0.2≦M/P≦1.5であり、さらに好ましくは0.3≦M/P≦1.0である。M/Pが0.1未満であると、ポリエステルの軟化点が低下したり、ポリエステルの熱分解起因と考えられるフィルム表面欠点が増加したりすることがある。また、M/Pが2を超えると、本発明のポリエステルやポリイミドと金属元素の相互作用が低下したり、溶融安定性に劣ったり、さらにはポリエステルの合成反応時に金属元素に起因する異物が発生し、得られるフィルムは透明性に劣るものとなることがある。

【0046】

本発明のポリエステル中に含有されるリン元素の量は、透明性、高温時の寸法安定性、溶融熱安定性の点から、ポリエステルに対して0.01〜1モル%が好ましく、さらに好ましくは0.03〜0.5モル%である。これらの範囲では、本発明の寸法安定性の向上効果が得られ、さらにポリエステルの溶融熱安定性が良好で、透明性にも優れ、着色が少ないため好ましい。本発明におけるリン元素を含有させるための方法は、例えばリン化合物をポリエステルの製造工程の任意の段階で添加する方法等を挙げることができ、好ましくはリン化合物をポリエステルの製造が完了する以前の段階で添加する方法がよい。このようなリン化合物としては、例えばリン酸、亜リン酸、ホスフィン酸、ホスホン酸、ホスフィンオキシドおよびそれらの誘導体を挙げることができる。具体的にはリン酸、亜リン酸、リン酸トリメチルエステル、リン酸トリブチルエステル、リン酸トリフェニルエステル、リン酸モノあるいはジメチルエステル、ジメチルホスフィン酸、フェニルホスフィン酸、フェニルホスホン酸ジメチルエステル、トリブチルホスフィンオキシド等を挙げることができる。中でも、ポリエステルの溶融熱安定性に優れ、かつ結晶性を高め、得られるフィルムの寸法安定性を著しく向上させ、かつ透明性に優れる点で、ホスホン酸およびそれらの誘導体が好ましい。また、これらの化合物は二種以上を併用してもよい。

【0047】

本発明において、ポリエステルフィルムは2層以上の積層構成であることが好ましい。特に、本発明の支持体は、磁気記録媒体に用いるため、一方の表面には、優れた電磁変換特性を得るための平滑さが求められ、他方の表面には、製膜・加工工程での搬送や、磁気テープの走行性や走行耐久性を付与するための粗さが求められる。そのため、ポリエステルフィルムを2層以上の積層構成にすることが好ましい。

【0048】

本発明の二軸配向ポリエステルフィルムは、幅方向の温度膨張係数が−5.0〜8.0ppm/℃であることが好ましい。温度膨張係数が上記範囲内であることは、例えば磁気記録媒体用に用いた場合に磁気記録媒体の記録再生時の温度変化による寸法安定性や高温条件での保存後の寸法安定性の観点から好ましい。幅方向の温度膨張係数の上限は、好ましくは7.0ppm/℃、さらに好ましくは5.0ppm/℃であり、下限は、好ましくは−3.0ppm/℃、さらに好ましくは0ppm/℃である。幅方向の湿度膨張係数の下限を−5.0ppm/℃より小さくするためには、幅方向の配向をかなり高める必要があり、実質的に二軸配向ポリエステルフィルムを得ることが困難である場合がある。より好ましい範囲としては、−3.0〜7.0ppm/℃、さらに好ましい範囲としては0〜5.0ppm/℃である。

【0049】

本発明の二軸配向ポリエステルフィルムは、幅方向の湿度膨張係数が0〜6.0ppm/%RHであることが好ましい。湿度膨張係数が上記範囲内であることは、例えば磁気記録媒体用に用いた場合に磁気記録媒体の記録再生時の湿度変化による寸法安定性や高湿条件での保存後の寸法安定性の観点から好ましい。幅方向の湿度膨張係数の上限は、好ましくは5.0ppm/%RH、さらに好ましくは4.0ppm/%RHである。幅方向の湿度膨張係数の下限を0ppm/%RHより小さくするためには、幅方向の配向をかなり高める必要があり、実質的に二軸配向ポリエステルフィルムを得ることが困難である場合がある。より好ましい範囲としては、0〜5.0ppm/%RH、さらに好ましい範囲としては0〜4.0ppm/%RHである。

【0050】

さらに、本発明の二軸配向ポリエステルフィルムは、長手方向のヤング率と幅方向のヤング率の和が12〜20GPaであることが好ましい。ヤング率の和の好ましい範囲は、13〜20GPaであり、さらに好ましい範囲は14〜18GPaである。ヤング率の和が12GPaより小さい場合、例えば磁気記録媒体用に使用する場合などに、後述するように、長手方向や幅方向のヤング率が不足するために、伸び変形により幅方向に収縮し、記録トラックずれという問題が発生したり、エッジダメージが発生したりしやすくなる。また、ヤング率の和が20GPaより大きい場合、延伸倍率を高めて極度に配向させる必要があり、フィルム破れが頻発して生産性に劣ったり、破断伸度が小さくなり破断しやすくなることがある。

【0051】

長手方向のヤング率と幅方向のヤング率の和を上述の範囲内とするためには、二軸配向ポリエステルフィルムの長手方向のヤング率を5〜12GPaとすることが好ましい。長手方向のヤング率が5GPaより小さい場合、テープドライブ内での長手方向への張力によって長手方向に伸び、この伸び変形により幅方向に収縮し、記録トラックずれという問題が発生しやすい。長手方向のヤング率の下限は、より好ましくは6GPa、さらに好ましくは7GPaである。一方、長手方向のヤング率が12GPaより大きい場合、幅方向のヤング率を好ましい範囲に制御することが難しくなり、幅方向のヤング率が不足し、エッジダメージの原因となる傾向がある。長手方向のヤング率の上限は、より好ましくは11GPa、さらに好ましくは10GPaである。より好ましい範囲としては、6〜11GPa、さらに好ましい範囲としては7〜10GPaである。

【0052】

また、幅方向のヤング率も5〜12GPaの範囲とすることが好ましい。幅方向のヤング率が5GPaより小さい場合、エッジダメージの原因となったりすることがある。幅方向のヤング率の下限は、より好ましくは6GPa、さらに好ましくは7GPaである。一方、幅方向のヤング率が12GPaより大きい場合、長手方向のヤング率を好ましい範囲に制御することが難しくなり長手方向の張力により変形しやすくなったり、スリット性が悪化することがある。幅方向のヤング率の上限は、より好ましくは11GPa、さらに好ましくは10GPaである。より好ましい範囲としては、6〜11GPa、さらに好ましい範囲としては7〜10GPaである。

【0053】

また、本発明の二軸配向ポリエステルフィルムは、長手方向のヤング率Emと幅方向のヤング率Etの比Em/Etが0.5〜1.2の範囲内であることが好ましく、0.6〜1.0の範囲内であることがより好ましく、0.6〜0.85の範囲内であることがさらに好ましい。特に、長手方向のヤング率より幅方向のヤング率が大きいほうが幅方向の温度膨張係数や湿度膨張係数を本発明の範囲に制御しやすい。

【0054】

また、本発明の二軸配向ポリエステルフィルムを磁気記録媒体用として用いる場合、磁性層を設ける側の表面(A)の中心線平均粗さRaAが0.5nm〜10nmであることが好ましい。磁性層を設ける側の表面(A)のRaAが0.5nmより小さい場合は、フィルム製造、加工工程などで、搬送ロールなどとの摩擦係数が大きくなり、工程トラブルを起こすことがあり、磁気テープとして用いる場合に、磁気ヘッドとの摩擦が大きくなり、磁気テープ特性が低下しやすい。また、RaAが10nmより大きい場合は、高密度記録の磁気テープとして用いる場合に、電磁変換特性が低下することがある。磁性層を設ける側の表面(A)のRaAの下限は、より好ましくは1nm、さらに好ましくは2nmであり、上限は8nm、さらに好ましくは6nmである。より好ましい範囲としては、1〜8nm、さらに好ましい範囲としては、2〜6nmである。

【0055】

一方、バックコート層側の表面(B)の中心線平均粗さRaBは3〜30nmであることが好ましい。バックコート層側の表面(B)のRaBが3nmより小さい場合は、フィルム製造、加工工程などで、搬送ロールなどとの摩擦係数が大きくなり、工程トラブルを起こすことがあり、磁気テープとして用いる場合に、ガイドロールとの摩擦が大きくなり、テープ走行性が低下することがある。また、RaBが30nmより大きい場合は、フィルムロールやパンケーキとして保管する際に、表面突起が反対側の表面に転写し、電磁変換特性が低下する傾向がある。バックコート層側の表面(B)のRaBの下限は、より好ましくは5nm、さらに好ましくは7nmであり、上限は20nm、さらに好ましくは15nmである。より好ましい範囲としては、5〜20nm、さらに好ましい範囲としては7〜15nmである。

【0056】

ポリエステルフィルムには、その表面に易滑性や耐摩耗性、耐スクラッチ性などを付与するため、無機粒子、有機粒子、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、カリオン、タルク、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、熱硬化樹脂、シリコーン、イミド系化合物等を構成成分とする有機粒子、ポリエステル重合反応時に添加する触媒等によって析出する粒子(いわゆる内部粒子)などが添加されていてもよい。粒子の粒径はTEMなどによって調べることができ、粒子の添加量はX線マイクロアナライザーや熱分解ガスクロマト質量分析などによって調べることができる。

【0057】

また、本発明の二軸配向ポリエステルフィルムの厚みは、2〜6μmであることが好ましい。この厚みが2μmより小さい場合は、磁気テープにした際にテープに腰がなくなるため、電磁変換特性が低下することがある。ポリエステルフィルムの厚みの下限は、より好ましくは3μm、さらに好ましくは4μmである。一方、ポリエステルフィルムの厚みが6μmより大きい場合は、テープ1巻あたりのテープ長さが短くなるため、磁気テープの小型化、高容量化が困難になる場合がある。ポリエステルフィルムの厚みの上限は、より好ましくは5.8μm、さらに好ましくは5.6μmである。より好ましい範囲としては3〜5.8μm、さらに好ましい範囲としては4〜5.6μmである。

【0058】

上記したような本発明の二軸配向ポリエステルフィルムは、たとえば次のように製造される。

【0059】

二軸配向ポリエステルフィルムを製造するには、たとえばポリエステルのペレットを、押出機を用いて溶融し、口金から吐出した後、冷却固化してシート状に成形する。このとき、繊維焼結ステンレス金属フィルターによりポリマーを濾過することが、ポリマー中の未溶融物を除去するために好ましい。また、ポリエステルフィルムの表面に易滑性や耐摩耗性、耐スクラッチ性などを付与するため、無機粒子、有機粒子、例えば、クレー、マイカ、酸化チタン、炭酸カルシウム、カリオン、タルク、湿式シリカ、乾式シリカ、コロイド状シリカ、リン酸カルシウム、硫酸バリウム、アルミナ、ジルコニア等の無機粒子、アクリル酸類、スチレン系樹脂、熱硬化樹脂、シリコーン、イミド系化合物等を構成成分とする有機粒子、ポリエステル重合反応時に添加する触媒等によって析出する粒子(いわゆる内部粒子)などを添加することも好ましい。さらに、本発明を阻害しない範囲内であれば、各種添加剤、例えば、相溶化剤、可塑剤、耐候剤、酸化防止剤、熱安定剤、滑剤、帯電防止剤、増白剤、着色剤、導電剤、結晶核剤、紫外線吸収剤、難燃剤、難燃助剤、顔料、染料、などが添加されてもよい。

【0060】

続いて、上記シートを二軸延伸する前に、金属元素とポリエステルやポリイミドとの相互作用を高めるための処理を施すことが重要となる(詳細は後述)。その後、長手方向と幅方向の二軸に延伸して、熱処理する。延伸工程は、各方向において2段階以上に分けることが好ましい。すなわち再縦、再横延伸を行う方法が高密度記録の磁気テープとして最適な高強度のフィルムが得られ易いために好ましい。

【0061】

本発明において、金属元素とポリエステルやポリイミドとの相互作用を高めるために、未延伸フィルムに施す処理方法としては、有機溶剤を用いたり電磁波を照射することにより分子鎖を運動させる方法が採用しうるが、より制御しやすい方法として、ガラス転移点以上の温度で加熱処理を行う方法が最も好ましい。未延伸フィルムを加熱処理する方法としては、(1)加熱ロール上でフィルムを加熱する方法、(2)赤外線ヒーターを用いる方法、(3)オーブン内で熱風処理する方法などがあるが、未延伸フィルムに処理した後、延伸する場合には赤外線ヒーターを用いる方法が好ましい。製膜速度を大きくするためには赤外線ヒーターと加熱ロールを併用する方法が最も好ましい。ここで未延伸フィルムとは、押出時のフィルムと同じ状態であるか、もしくは延伸倍率が1.5倍以下で、かつ結晶化度が10%以下である状態のフィルムをいう。加熱処理の温度としては、ポリエステルのガラス転移点より30〜100℃高い温度が好ましく、より好ましくはガラス転移点より50〜95℃高い温度、さらに好ましくはガラス転移温度より70〜90℃高い温度である。処理時間は0.1〜10秒、さらに好ましくは2〜7秒の範囲が好ましい。加熱処理の温度がこれより低かったり、処理時間が短かいと、本発明の効果を発現できずまた、処理温度が高すぎたり、処理時間が長すぎると逆にポリエステルの結晶化が過度に起こったりすることがあるので、後の二軸延伸を施すことができないことがある。

【0062】

このような処理を行った後、二軸延伸を行う際に、ガラス転移点以上に長時間保持するとポリエステルの結晶化が過度に起こることがある。これを避けるためには延伸を行う前に一度ガラス転移点より5℃以上低い温度まで冷却した後再び加熱して二軸延伸を行う方法が有効である。冷却の方法としては、冷風による冷却方法、冷却ロールを用いる方法があるが、良好な平面性のフィルムを得るためには冷却ロールを用いる方法が好ましい。以上の処理を施すと、金属元素とポリエステルやポリイミドとの相互作用が高まり、その後の二軸延伸によりポリエステルの分子鎖配向を効果的に行うことができ、例えば、ポリエステルフィルム中に分子鎖が折りたたんだりひずみを有することなく伸ばせた伸びきり鎖を増加させることができるため、温度膨張係数や湿度膨張係数を本発明の範囲に制御しやすく、本発明の効果である寸法安定性や保存安定性を達成しやすい。

【0063】

延伸形式としては、長手方向に延伸した後に幅方向に延伸を行うなどの逐次二軸延伸法や、同時二軸テンター等を用いて長手方向と幅方向を同時に延伸する同時二軸延伸法、さらに、逐次二軸延伸法と同時二軸延伸法を組み合わせた方法などが包含される。

【0064】

特に同時二軸延伸法を用いることが好ましい。逐次二軸延伸法に比べて同時二軸延伸法は、製膜工程で長手方向、幅方向に結晶が均一に成長するため、安定して高倍率に延伸しやすい。なお、ここでいう同時二軸延伸とは、長手方向と幅方向の延伸が同時に行われる工程を含む延伸方式である。必ずしも、すべての区間で長手方向と幅方向が同時に延伸されている必要はなく、長手方向の延伸が先にはじまり、その途中から幅方向にも延伸を行い(同時延伸)、長手方向の延伸が先に終了し、残りを幅方向のみ延伸するような方式でもよい。延伸装置としては、例えば同時二軸延伸テンターなどが好ましく例示され、中でもリニアモータ駆動式の同時二軸テンターが破れなくフィルムを延伸する方法として特に好ましい。

【0065】

延伸工程後の熱処理は、1段階で実施してもよいが、温度膨張係数や湿度膨張係数を本発明の範囲に制御するには、過度な熱処理による分子鎖配向の緩和を起こさず、効果的に熱処理を施すことが望ましいので、熱処理温度を制御して多段階で実施することが好ましい。多段階とは、熱処理温度を変更して2段階以上で実施することである。

【0066】

熱処理温度はポリエステルの融点を目安にして決定することができる。熱処理温度は、[ポリエステルの融点(Tm)−100]〜(Tm−50)℃が好ましく、熱処理時間は0.5〜10秒の範囲で行うのが好ましい。特に、1段目の熱処理温度を好ましくは(Tm−75)〜(Tm−50)℃、さらに好ましくは(Tm−75)〜(Tm−60)℃に設定して、2段目の熱処理温度を1段目より低温に設定するとよい。好ましくは(Tm−100)〜(Tm−75)℃、さらに好ましくは(Tm−100)〜(Tm−85)℃に設定する。さらに、1段目または/および2段目の熱処理工程において幅方向に1〜5%の弛緩率で弛緩処理するとさらに好ましい。

【0067】

そして、このようにして製造されたポリエステルフィルムはロールに巻き取られる。さらに、本発明の効果である寸法安定性や保存安定性を高めるために、巻き取られたフィルムをロールごと一定の温度条件下で熱処理することも好ましい。一定の温度条件下とは、ある温度条件に設定された熱風オーブンやゾーンにフィルムをロールごと設置することである。フィルムをロールのまま熱処理することで、フィルムの内部構造のひずみが除去されやすく、クリープ特性等の寸法安定性が改良されやすい。例えば、フィルムを巻き取って保存したり、磁気テープなどの磁気記録媒体用に使用された場合にテープに巻き取った状態で保存したり、テープを走行させて使用したりするときには、フィルムの長手方向に張力が付加され、長手方向にクリープ変形などを起こすことがあるが、クリープ特性等の寸法安定性が改良されると、保存安定性が格段に向上しやすい。

【0068】

なお、本発明においては、ポリエステルフィルムやそのポリエステルフィルムに、必要に応じて、熱処理、マイクロ波加熱、成形、表面処理、ラミネート、コーティング、印刷、エンボス加工、エッチング、などの任意の加工を行ってもよい。

【0069】

以下、本発明の二軸配向ポリエステルフィルムの製造方法について、ポリエチレンテレフタレート(PET)をポリエステルとして用いた例を代表例として説明する。もちろん、本願はPETフィルムを用いた支持体に限定されるものではなく、他のポリマーを用いたものものでもよい。例えば、ガラス転移温度や融点の高いポリエチレン−2,6−ナフタレンジカルボキシレートなどを用いてポリエステルフィルムを構成する場合は、以下に示す温度よりも高温で押出や延伸を行えばよい。

【0070】

まず、ポリエチレンテレフタレートを準備する。ポリエチレンテレフタレートは、次のいずれかのプロセスで製造される。すなわち、(1)テレフタル酸とエチレングリコールを原料とし、直接エステル化反応によって低分子量のポリエチレンテレフタレートまたはオリゴマーを得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセス、(2)ジメチルテレフタレートとエチレングリコールを原料とし、エステル交換反応によって低分子量体を得、さらにその後の三酸化アンチモンやチタン化合物を触媒に用いた重縮合反応によってポリマーを得るプロセスである。ここで、エステル化は無触媒でも反応は進行するが、エステル交換反応においては、通常、マンガン、カルシウム、マグネシウム、亜鉛、リチウム、チタン等の化合物を触媒に用いて進行させ、またエステル交換反応が実質的に完結した後に、該反応に用いた触媒を不活性化する目的で、リン化合物を添加する場合もある。

【0071】

フィルムを構成するポリエステルに不活性粒子を含有させる場合には、エチレングリコールに不活性粒子を所定割合にてスラリーの形で分散させ、このエチレングリコールを重合時に添加する方法が好ましい。不活性粒子を添加する際には、例えば、不活性粒子の合成時に得られる水ゾルやアルコールゾル状態の粒子を一旦乾燥させることなく添加すると粒子の分散性がよい。また、不活性粒子の水スラリーを直接PETペレットと混合し、ベント式二軸混練押出機を用いて、PETに練り込む方法も有効である。不活性粒子の含有量を調節する方法としては、上記方法で高濃度の不活性粒子のマスターペレットを作っておき、それを製膜時に不活性粒子を実質的に含有しないPETで希釈して不活性粒子の含有量を調節する方法が有効である。

【0072】

次に、得られたPETのペレットを、180℃で3時間以上減圧乾燥した後、固有粘度が低下しないように窒素気流下あるいは減圧下で、270〜320℃に加熱された押出機に供給し、スリット状のダイから押出し、キャスティングロール上で冷却して未延伸フィルムを得る。この際、異物や変質ポリマーを除去するために各種のフィルター、例えば、焼結金属、多孔性セラミック、サンド、金網などの素材からなるフィルターを用いることが好ましい。また、必要に応じて、定量供給性を向上させるためにギアポンプを設けてもよい。フィルムを積層する場合には、2台以上の押出機およびマニホールドまたは合流ブロックを用いて、複数の異なるポリマーを溶融積層する。

【0073】

次に、この未延伸フィルムを赤外線ヒーター装置に導き、熱処理する。加熱処理の温度として100〜180℃が好ましく、より好ましくは120〜170℃であり、さらに好ましくは140〜170℃である。処理時間は0.1〜10秒、さらに好ましくは2〜7秒の範囲が好ましい。

【0074】

次に、たとえば同時二軸延伸テンターに導いて、長手および幅方向に同時に二軸延伸を行う。延伸速度は長手、幅方向ともに100〜20,000%/分の範囲で行うのが好ましい。より好ましくは、500〜10,000%/分、さらに好ましくは2,000〜7,000%/分である。延伸速度が100%/分よりも小さい場合には、フィルムが熱にさらされる時間が長くなるため、特にエッジ部分が結晶化して延伸破れの原因となり製膜性が低下したり、十分に分子配向が進まず、製造したフィルムのヤング率が低下することがある。また、20,000%/分よりも大きい場合には、延伸時点で分子間の絡み合いが生成しやすくなり、延伸性が低下して、高倍率の延伸が困難となることがある。

【0075】

延伸温度は、用いるポリマーの種類によって異なるが、未延伸フィルムのガラス転移温度Tgを目安として決めることができる。長手方向および幅方向それぞれの1段目の延伸工程における温度は、Tg〜Tg+30℃の範囲であることが好ましく、より好ましくはTg+5℃〜Tg+20℃である。上記範囲より延伸温度が低い場合には、フィルム破れが多発して生産性が低下したり、再延伸性が低下して、高倍率に安定して延伸することが困難となることがある。また、上記範囲よりも延伸温度が高い場合には、特にエッジ部分が結晶化して延伸破れの原因となり製膜性が低下したり、十分に分子配向が進まず、製造したフィルムのヤング率が低下することがある。

【0076】

そして、ポリエステルフィルムの製造工程が多段延伸、すなわち再延伸工程を含む場合、1段目の延伸温度は上述のとおりであるが、2段目の延伸温度はTg+40℃〜Tg+120℃が好ましく、さらに好ましくはTg+60℃〜Tg+100℃である。延伸温度が上記範囲を外れる場合には、熱量不足や結晶化の進みすぎによって、フィルム破れが多発して生産性が低下したり、十分に配向を高めることができず、強度が低下する場合がある。

【0077】

一方、延伸倍率は、用いるポリマーの種類や延伸温度によって異なり、また多段延伸の場合も異なるが、総面積延伸倍率(総縦延伸倍率×総横延伸倍率)が、20〜40倍の範囲になるようにすることが好ましい。より好ましくは25〜35倍である。長手方向、幅方向の一方向の総延伸倍率としては、2.5〜8倍が好ましく、より好ましくは、3〜7倍である。延伸倍率が上記範囲より小さい場合には、延伸ムラなどが発生しフィルムの加工適性が低下することがある。また、延伸倍率が上記範囲より大きい場合には、延伸破れが多発して、生産性が低下する場合がある。

【0078】

各方向に関して延伸を多段で行う場合、1段目の長手、幅方向それぞれにおける延伸倍率は、2.5〜5倍が好ましく、より好ましくは3〜4倍である。また、1段目における好ましい面積延伸倍率は8〜16倍であり、より好ましくは、9〜14倍である。これらの延伸倍率の値は、特に同時二軸延伸法を採用する場合に好適な値であるが、逐次二軸延伸法でも適用できる。

【0079】

また、再延伸を行う場合の一方向における延伸倍率は、1.05〜2.5倍が好ましく、より好ましくは1.2〜1.8倍である。再延伸の面積延伸倍率としては、1.4〜4倍が好ましく、より好ましくは1.9〜3倍である。

【0080】

さらに3段目の延伸を行う場合には、上述したとおり、幅方向のみに微延伸を施すことが好ましく、特に、幅方向のみに1.1〜1.3倍の延伸倍率で延伸を行うことが特に好ましい。

【0081】

続いて、この延伸フィルムを緊張下または幅方向に弛緩しながら熱処理する。熱処理条件のうち、熱処理温度は、155℃〜205℃が好ましく、熱処理時間は0.5〜10秒の範囲で行うのが好ましい。熱処理工程を2段階以上の多段階で行うことが好ましく、特に、1段目の熱処理温度を好ましくは180〜205℃、さらに好ましくは180〜195℃に設定して、2段目の熱処理温度を1段目より低温にして、好ましくは155〜180℃、さらに好ましくは155〜170℃に設定するとよい。さらに、2段目の熱処理工程のみを幅方向に1〜5%の弛緩率で弛緩処理するとさらに好ましい。上述の多段階の熱処理工程によると、ヤング率や温度・湿度変化に対する寸法安定性を高めつつ、分子鎖緩和が効果的に進行するので、本発明の効果である荷重が負荷された状態で保存したときの寸法変化を表す保存安定性を高めやすくなる。

【0082】

その後、フィルムエッジを除去し、ロールに巻き取る。そして、本発明の寸法安定性や保存安定性の効果をさらに高めるために、フィルムをコアに巻いた状態(ロール状フィルム)で、熱風オーブンなどで加熱処理することも好ましい。加熱処理の雰囲気温度は、二軸延伸フィルムのガラス転移温度(Tg)を目安にして決定することができ、(Tg−80)〜(Tg−30)℃の範囲、より好ましくは(Tg−75)〜(Tg−35)℃の範囲、さらに好ましくは(Tg−70)〜(Tg−40)℃の範囲である。好ましい処理時間は、10〜360時間の範囲、より好ましくは24〜240時間の範囲、さらに好ましくは72〜168時間の範囲である。多段階で行うロール状フィルムの加熱処理の合計時間が上記範囲内となるようにすることが好ましい。

【0083】

次に、磁気記録媒体を製造する方法を説明する。上記のようにして得られた磁気記録媒体用支持体を、たとえば0.1〜3m幅にスリットし、速度20〜300m/min、張力50〜300N/mで搬送しながら、一方の面(A)に磁性塗料および非磁性塗料をエクストルージョンコーターにより重層塗布する。なお、上層に磁性塗料を厚み0.1〜0.3μmで塗布し、下層に非磁性塗料を厚み0.5〜1.5μmで塗布する。その後、磁性塗料および非磁性塗料が塗布された支持体を磁気配向させ、温度80〜130℃で乾燥させる。次いで、反対側の面(B)にバックコートを厚み0.3〜0.8μmで塗布し、カレンダー処理した後、巻き取る。なお、カレンダー処理は、小型テストカレンダー装置(スチール/ナイロンロール、5段)を用い、温度70〜120℃、線圧0.5〜5kN/cmで行う。その後、60〜80℃にて24〜72時間エージング処理し、1/2インチ(1.27cm)幅にスリットし、パンケーキを作製する。次いで、このパンケーキから特定の長さ分をカセットに組み込んで、カセットテープ型磁気記録媒体とする。

【0084】

ここで、磁性塗料などの組成は例えば以下のような組成が挙げられる。

(磁性塗料の組成)

・強磁性金属粉末 : 100重量部

・変成塩化ビニル共重合体 : 10重量部

・変成ポリウレタン : 10重量部

・ポリイソシアネート : 5重量部

・2−エチルヘキシルオレート : 1.5重量部

・パルミチン酸 : 1重量部

・カーボンブラック : 1重量部

・アルミナ : 10重量部

・メチルエチルケトン : 75重量部

・シクロヘキサノン : 75重量部

・トルエン : 75重量部

(バックコートの組成)

・カーボンブラック(平均粒径20nm) : 95重量部

・カーボンブラック(平均粒径280nm): 10重量部

・アルミナ : 0.1重量部

・変成ポリウレタン : 20重量部

・変成塩化ビニル共重合体 : 30重量部

・シクロヘキサノン : 200重量部

・メチルエチルケトン : 300重量部

・トルエン : 100重量部

磁気記録媒体は、例えば、データ記録用途、具体的にはコンピュータデータのバックアップ用途(例えばリニアテープ式の記録媒体(LTO4やLTO5など))や映像などのデジタル画像の記録用途などに好適に用いることができる。

【0085】

(物性の測定方法ならびに効果の評価方法)

本発明における特性値の測定方法並びに効果の評価方法は次の通りである。

【0086】

(1)温度膨張係数

フィルムの幅方向に対して、下記条件にて測定を行い、3回の測定結果の平均値を本発明における温度膨張係数とする。

・測定装置:島津製作所製熱機械分析装置TMA−50(湿度発生器:アルバック理工製湿度雰囲気調節装置HC−1)

・試料サイズ:フィルム長手方向10mm×フィルム幅方向12.6mm

・荷重:0.5g

・測定回数:3回

・測定温度:窒素をフローした状態で温度25℃から昇温速度2℃/分で温度50℃まで昇温して、5分間保持した後、温度25℃まで降温速度2℃/分で降温し、温度40〜30℃のフィルム幅方向の寸法変化量ΔL(mm)を測定する。次式から温度膨張係数(ppm/℃)を算出する。

・温度膨張係数(ppm/℃)=106×{(ΔL/12.6)/(40−30)}

(2)湿度膨張係数

フィルムの幅方向に対して、下記条件にて測定を行い、3回の測定結果の平均値を本発明における湿度膨張係数とする。

・測定装置:島津製作所製熱機械分析装置TMA−50(湿度発生器:アルバック理工製湿度雰囲気調節装置HC−1)

・試料サイズ:フィルム長手方向10mm×フィルム幅方向12.6mm

・荷重:0.5g

・測定回数:3回

・測定温度:30℃

・測定湿度:40%RHで6時間保持し寸法を測定し時間40分で80%RHまで昇湿し、80%RHで6時間保持したあと支持体幅方向の寸法変化量ΔL(mm)を測定する。次式から湿度膨張係数(ppm/%RH)を算出する。

・湿度膨張係数(ppm/%RH)=106×{(ΔL/12.6)/(80−40)}

(3)ヤング率

ASTM−D882(1997年)に準拠してフィルムのヤング率を測定する。なお、インストロンタイプの引張試験機を用い、条件は下記のとおりとする。5回の測定結果の平均値を本発明におけるヤング率とする。

・測定装置:インストロン社製超精密材料試験機MODEL5848

・試料サイズ:

フィルム幅方向のヤング率測定の場合

フィルム長手方向2mm×フィルム幅方向12.6mm

(つかみ間隔はフィルム幅方向に8mm)

フィルム長手方向のヤング率測定の場合

フィルム幅方向2mm×フィルム長手方向12.6mm

(つかみ間隔はフィルム長手方向に8mm)

・引張り速度:1mm/分

・測定環境:温度23℃、湿度65%RH

・測定回数:5回測定し、平均値から算出する。

【0087】

(4)ポリエステルフィルム中の金属元素の元素量

ポリエステルをオルソクロロフェノールに溶解(溶媒100gに対してポリマー5g)し、このポリマー溶液と同量のジクロロメタンを加えて溶液の粘性を調製した後、遠心分離器(回転数18,000rpm、1時間)で粒子を沈降させる。その後、傾斜法で上澄み液のみを回収し、上澄み液と同量のアセトンを添加することによりポリマーを再析出させ、そのあと3G3のガラスフィルター(IWAKI社製)で濾過し、濾上物をさらにアセトンで洗浄した後、室温で12時間真空乾燥してアセトンを除去した。以上の前処理を施して得られたポリマーについて、フィルムを融点+20℃に加熱して溶融させ、円形ディスクを作成し、蛍光X線元素分析装置(堀場製作所社製、MESA−500W型)により、含有量既知のサンプルで予め作成した検量線を用い、金属含有量に換算して求めた。

【0088】

また、アルカリ金属に関して、日立製作所社製偏光ゼーマン原子吸光光度計型番180−80(フレーム:アセチレン−空気)を用いて原子吸光法により測定した。ポリマー8gを光源として中空陰極ランプを用いて、フレーム方式で原子化し、測光部により検出して予め作成した検量線を用いて金属含有量に換算した。

【0089】

(5)中心線平均粗さRa

触針式表面粗さ計を用いて下記条件にてフィルムの中心線平均粗さRaを測定する。フィルム幅方向に20回走査して測定を行い、得られた結果の平均値を本発明における中心線平均粗さRaとする。

・測定装置 :小坂研究所製高精度薄膜段差測定器ET−10

・触針先端半径:0.5μm

・触針荷重 :5mg

・測定長 :1mm

・カットオフ値:0.08mm

・測定環境 :温度23℃湿度65%RH

(6)ガラス転移温度(Tg)

下記装置および条件で比熱測定を行い、JIS K7121(1987年)に従って決定する。

・装置 :TA Instrument社製温度変調DSC

・測定条件:

・加熱温度 :270〜570K(RCS冷却法)

・温度校正 :高純度インジウムおよびスズの融点

・温度変調振幅:±1K

・温度変調周期:60秒

・昇温ステップ:5K

・試料重量 :5mg

・試料容器 :アルミニウム製開放型容器(22mg)

・参照容器 :アルミニウム製開放型容器(18mg)

なお、ガラス転移温度は下記式により算出する。

ガラス転移温度=(補外ガラス転移開始温度+補外ガラス転移終了温度)/2

(7)融点(Tm)

示差走査熱量計としてセイコーインスツルメンツ社製DSC(RDC220)、データ解析装置として同社製ディスクステーション(SSC/5200)を用いて、サンプル約5mgをアルミニウム製受皿上300℃で5分間溶融保持し、急冷固化した後、室温から昇温速度20℃/分で昇温する。そのとき、観測される融解の吸熱ピークのピーク温度を融点(Tm)とする。

【0090】

(8)幅寸法測定

1m幅にスリットしたフィルムを、張力200Nで搬送させ、支持体の一方の表面(A)に下記組成の磁性塗料および非磁性塗料をエクストルージョンコーターにより重層塗布し(上層が磁性塗料で、塗布厚0.2μm、下層が非磁性塗料で塗布厚0.9μm)、磁気配向させ、乾燥温度100℃で乾燥させる。次いで反対側の表面(B)に下記組成のバックコートを塗布した後、小型テストカレンダー装置(スチール/ナイロンロール、5段)で、温度85℃、線圧2.0×105N/mでカレンダー処理した後、巻き取る。上記テープ原反を1/2インチ(12.65mm)幅にスリットし、パンケーキを作成する。次いで、このパンケーキから長さ200m分をカセットに組み込んで、カセットテープとする。

(磁性塗料の組成)

・強磁性金属粉末 : 100重量部

〔Fe:Co:Ni:Al:Y:Ca=70:24:1:2:2:1(重量比)〕

〔長軸長:0.09μm、軸比:6、保磁力:153kA/m(1,922Oe)、飽和磁化:146Am2 /kg(146emu/g)、BET比表面積:53m2 /g、X線粒径:15nm〕

・変成塩化ビニル共重合体(結合剤) : 10重量部

(平均重合度:280、エポキシ基含有量:3.1重量%、スルホン酸基含有量:8×10−5当量/g)

・変成ポリウレタン(結合剤) : 10重量部

(数平均分子量:25,000,スルホン酸基含有量:1.2×10−4当量/g、ガラス転移点:45℃)

・ポリイソシアネート(硬化剤) : 5重量部

(日本ポリウレタン工業(株)製コロネートL(商品名))

・2−エチルヘキシルオレート(潤滑剤) : 1.5重量部

・パルミチン酸(潤滑剤) : 1重量部

・カーボンブラック(帯電防止剤) : 1重量部

(平均一次粒子径:0.018μm)

・アルミナ(研磨剤) : 10重量部

(αアルミナ、平均粒子径:0.18μm)

・メチルエチルケトン : 75重量部

・シクロヘキサノン : 75重量部

・トルエン : 75重量部

(非磁性塗料の組成)

・変成ポリウレタン : 10重量部

(数平均分子量:25,000、スルホン酸基含有量:1.2×10−4当量/g、ガラス転移点:45℃)

・変成塩化ビニル共重合体 : 10重量部

(平均重合度:280、エポキシ基含有量:3.1重量%、スルホン酸基含有量:8×10−5当量/g)

・メチルエチルケトン : 75重量部

・シクロヘキサノン : 75重量部

・トルエン : 75重量部

・ポリイソシアネート : 5重量部

(日本ポリウレタン工業(株)製コロネートL(商品名))

・2−エチルヘキシルオレート(潤滑剤) : 1.5重量部

・パルミチン酸(潤滑剤) : 1重量部

(バックコートの組成)

・カーボンブラック : 95重量部

(帯電防止剤、平均一次粒子径0.018μm)

・カーボンブラック : 10重量部

(帯電防止剤、平均一次粒子径0.3μm)

・アルミナ : 0.1重量部

(αアルミナ、平均粒子径:0.18μm)

・変成ポリウレタン : 20重量部

(数平均分子量:25,000、スルホン酸基含有量:1.2×10−4当量/g、ガラス転移点:45℃)

・変成塩化ビニル共重合体 : 30重量部

(平均重合度:280、エポキシ基含有量:3.1重量%、スルホン酸基含有量:8×10−5当量/g)

・シクロヘキサノン : 200重量部

・メチルエチルケトン : 300重量部

・トルエン : 100重量部

カセットテープのカートリッジからテープを取り出し、下記恒温恒湿槽内へ図1のように作製したシート幅測定装置を入れ、幅寸法測定を行う。なお、図1に示すシート幅測定装置は、レーザーを使って幅方向の寸法を測定する装置で、磁気テープ9をフリーロール5〜8上にセットしつつ荷重検出器3に固定し、端部に荷重となる分銅4を吊す。この磁気テープ9にレーザー光10を照射すると、レーザー発振器1から幅方向に線状に発振されたレーザー光10が磁気テープ9の部分だけ遮られ、受光部2に入り、その遮られたレーザーの幅が磁気テープの幅として測定される。3回の測定結果の平均値を本発明における幅とする。

・測定装置:(株)アヤハエンジニアリング社製シート幅測定装置

・レーザー発振器1、受光部2:レーザー寸法測定機 キーエンス社製LS−5040

・荷重検出器3:ロードセル NMB社製CBE1−10K

・恒温恒湿槽:(株)カトー社製SE−25VL−A

・荷重4:分銅(長手方向)

・試料サイズ:幅1/2inch×長さ250mm

・保持時間:5時間

・測定回数:3回測定する。

(幅寸法変化率)

2つの条件でそれぞれ幅寸法(lA、lB)を測定し、次式にて寸法変化率を算出する。次の基準で寸法安定性を評価する。A条件で24時間経過後lAを測定して、その後B条件で24時間経過後にlBを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0091】

A条件:10℃10%RH 張力0.85N

B条件:29℃80%RH 張力0.55N

幅寸法変化率(ppm)=106×((lB−lA)/lA)

◎:幅寸法変化率の最大値が400(ppm)未満

○:幅寸法変化率の最大値が400(ppm)以上500(ppm)未満

△:幅寸法変化率の最大値が500(ppm)以上600(ppm)未満

×:幅寸法変化率の最大値が600(ppm)以上

(9)保存安定性

上記(12)と同様に、作製したカセットテープのカートリッジからテープを取り出し、次の2つの条件でそれぞれ幅寸法(lC、lD)を測定し、次式にて寸法変化率を算出する。次の基準で寸法安定性を評価する。23℃65%RHで24時間経過後lCを測定して、40℃20%RHの環境下で10日間カートリッジを保管後、23℃65%RHで24時間経過後にlDを測定する。テープカートリッジのはじめから30m地点から切り出したサンプル、100m地点から切り出したサンプル、170m地点から切り出したサンプルの3点を測定した。×を不合格とする。

【0092】

幅寸法変化率(ppm)=106×(|lC−lD|/lC)

◎:幅寸法変化率の最大値が50(ppm)未満

○:幅寸法変化率の最大値が50(ppm)以上100(ppm)未満

×:幅寸法変化率の最大値が100(ppm)以上

(10)走行耐久性

上記(8)と同様にカセットテープ作製し、市販のIBM社製LTOドライブ3580−L11を用いて23℃65%RHの環境で300回走行することで評価する。エラーレートはドライブから出力されるエラー情報(エラービット数)から次式にて算出する。×を不合格とする。

【0093】

エラーレート=(エラービット数)/(書き込みビット数)

◎:エラーレートが1.0×10−6未満

○:エラーレートが1.0×10−6以上、1.0×10−5未満

△:エラーレートが1.0×10−5以上、1.0×10−4未満

×:エラーレートが1.0×10−4以上

【実施例】

【0094】

次の実施例に基づき、本発明の実施形態を説明する。なお、ここでポリエチレンテレフタレートをPET、ポリ(エチレン−2,6−ナフタレンジカルボキシレート)をPENと表記する。

【0095】

(実施例1)

テレフタル酸ジメチル194重量部とエチレングリコール124重量部とをエステル交換反応装置に仕込み、内容物を140℃に加熱して溶解した。その後、内容物を撹拌しながら酢酸マグネシウム四水和物0.3重量部および三酸化アンチモン0.05重量部を加え、140〜230℃でメタノールを留出しつつエステル交換反応を行った。次いで、リン酸トリメチルの5重量%エチレングリコール溶液を1重量部(リン酸トリメチルとして0.05重量部)添加した。

【0096】

トリメチルリン酸のエチレングリコール溶液を添加すると反応内容物の温度が低下する。そこで余剰のエチレングリコールを留出させながら反応内容物の温度が230℃に復帰するまで撹拌を継続した。このようにしてエステル交換反応装置内の反応内容物の温度が230℃に達した後、反応内容物を重合装置へ移行した。

【0097】

移行後、フェニルホスホン酸ジメチルエステル(DPPO)を0.5重量部加えて、反応系を230℃から290℃まで徐々に昇温するとともに、圧力を0.1kPaまで下げた。最終温度、最終圧力到達までの時間はともに60分とした。最終温度、最終圧力に到達した後、2時間(重合を始めて3時間)反応させたところ、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.62のポリエチレンテレフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.62のポリエチレンテレフタレートのPETペレットXを得た。

【0098】

温度300℃に加熱されたニーディングパドル混練部を3箇所設けた同方向回転タイプのベント式2軸混練押出機(日本製鋼所製、スクリュー直径30mm、スクリュー長さ/スクリュー直径=45.5)に、得られたPETペレットX50重量%とGE Plastics社製のポリエーテルイミド“Ultem1010”のペレット50重量%を供給し、スクリュー回転数300回転/分で溶融押出してストランド状に吐出し、温度25℃の水で冷却した後、直ちにカッティングしてブレンドチップ(I)を作製した。

【0099】

また、280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、PETペレットXを98重量部と平均径0.3μmの球状架橋ポリスチレン粒子の10重量%水スラリーを20重量部(球状架橋ポリスチレンとして2重量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径0.3μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.62のPETペレットYを得た。

【0100】

さらに、平均径0.3μmの球状架橋ポリスチレン粒子ではなく平均径0.8μmの球状架橋ポリスチレン粒子を用いたこと以外、PETペレットYを作製する方法と同様の方法にて、平均径0.8μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.62のPETペレットZを得た。

【0101】

押出機E1、E2の2台を用い、295℃に加熱された押出機E1には、PETペレットX88.5重量部、PETペレットY1.5重量部、ブレンドチップ(I)10重量部を180℃で3時間減圧乾燥した後に供給し、同じく295℃に加熱された押出機E2には、PETペレットX82重量部、PETペレットY7重量部、PETペレットZ1重量部、およびブレンドチップ(I)10重量部を180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で合流させ(積層比E1(A面側)/E2(B面側)=5/1)、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。なお、未延伸フィルムのガラス転移温度(Tg)は90℃であった。

【0102】

この積層未延伸フィルムを赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。なお、二軸延伸フィルムのガラス転移温度(Tg)は115℃であり、融点(Tm)は255℃であった。

【0103】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0104】

(実施例2)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度140℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0105】

(実施例3)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度115℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0106】

(実施例4)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0107】

(実施例5)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度205℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0108】

(実施例6)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度205℃で5秒間熱処理後、温度190℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0109】

(実施例7)

実施例1と同様にして得られた積層未延伸フィルムを、赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.3×1.3倍に再延伸した。その後、温度205℃で5秒間熱処理後、温度190℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

(実施例8)

押出機を2台使わずに、295℃に加熱された押出機E1に、実施例1で得られたPETペレットX79重量部、PETペレットY10重量部、PETペレットZ1重量部、およびブレンドチップ(I)10重量部を180℃で3時間減圧乾燥した後に供給し、単層で二軸配向ポリエステルフィルムを作製したこと以外は実施例1と同様の方法にて磁気記録媒体用支持体を得た。得られた二軸配向ポリエステルフィルムは表1、表2に示すように磁気テープとして使用した際に十分な特性を有していた。

【0110】

(実施例9)

実施例1における酢酸マグネシウム四水和物の含有量を0.5重量部とする以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0111】

(実施例10)

実施例1における酢酸マグネシウム四水和物の含有量を0.1重量部とする以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に十分な特性を有していた。

【0112】

(実施例11)

実施例1における酢酸マグネシウム四水和物の代わりに酢酸亜鉛二水和物を用いる以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0113】

(実施例12)

2,6−ナフタレンジカルボン酸ジメチル100重量部とエチレングリコール60重量部の混合物に、酢酸マンガン・4水和物塩0.3重量部を添加し、150℃の温度から240℃の温度に徐々に昇温しながらエステル交換反応を行った。途中、反応温度が170℃に達した時点で三酸化アンチモン0.024重量部を添加した。また、反応温度が220℃に達した時点で3,5−ジカルボキシベンゼンスルホン酸テトラブチルホスホニウム塩0.042重量部を添加した。その後、引き続いてエステル交換反応を行い、トリメチルリン酸0.023重量部を添加した。次いで、反応生成物を重合装置に移し、フェニルホスホン酸ジメチルエステル(DPPO)を0.5重量部加えて、290℃の温度まで昇温し、30Paの高減圧下にて重縮合反応を行い、重合装置の撹拌トルクが所定の値(重合装置の仕様によって具体的な値は異なるが、本重合装置にて固有粘度0.65のポリエチレン−2,6−ナフタレートが示す値を所定の値とした)を示した。そこで反応系を窒素パージし常圧に戻して重縮合反応を停止し、冷水にストランド状に吐出、直ちにカッティングして固有粘度0.65のPEN(ポリエチレン−2,6−ナフタレート)ペレットPを得た。

【0114】

温度320℃に加熱されたニーディングパドル混練部を3箇所設けた同方向回転タイプのベント式2軸混練押出機(日本製鋼所製、スクリュー直径30mm、スクリュー長さ/スクリュー直径=45.5)に、得られたPENペレットPを50重量%とGE Plastics社製のポリエーテルイミド“Ultem1010”のペレット50重量%を供給し、スクリュー回転数300回転/分で溶融押出してストランド状に吐出し、温度25℃の水で冷却した後、直ちにカッティングしてブレンドチップ(II)を作製した。

【0115】

280℃に加熱された同方向回転タイプのベント式2軸混練押出機に、ペレットPを98重量部と平均径0.3μmの球状架橋ポリスチレン粒子の10重量%水スラリーを20重量部(球状架橋ポリスチレンとして2重量部)供給し、ベント孔を1kPa以下の減圧度に保持し水分を除去し、平均径0.3μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.65のPENペレットQを得た。

【0116】

平均径0.3μmの球状架橋ポリスチレン粒子ではなく平均径0.8μmの球状架橋ポリスチレン粒子を用いたこと以外、PENペレットQを作製する方法と同様の方法にて、平均径0.8μmの球状架橋ポリスチレン粒子を2重量%含有する固有粘度0.65のPENペレットRを得た。

【0117】

押出機E1、E2の2台を用い、280℃に加熱された押出機E1には、得られたPENペレットP88.5重量部、PENペレットQ1.5重量部、およひブレンドチップ(II)10重量部を180℃で3時間減圧乾燥した後に供給し、同じく280℃に加熱された押出機E2には、得られたPENペレットP82重量部、PENペレットQ7重量部、PENペレットR1重量部、およびブレンドチップ(II)10重量部を180℃で3時間減圧乾燥した後に供給した。これらを2層積層するべくTダイ中で合流させ(積層比E1(A面側)/E2(B面側)=5/1)、表面温度25℃のキャストドラムに静電荷を印加させながら密着冷却固化し、積層未延伸フィルムを作製した。なお、未延伸フィルムのガラス転移温度(Tg)は120℃であった。

【0118】

また、得られた未延伸フィルムに対して、赤外線ヒーターを用いて温度200℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度135℃、延伸速度6,000%で3.6倍×3.8倍延伸し、70℃まで冷却した。続いて、温度180℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度200℃で5秒間熱処理後、温度170℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。なお、二軸延伸フィルムのガラス転移温度(Tg)は135℃であり、融点(Tm)は265℃であった。

【0119】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、磁気テープとして使用した際に寸法安定性や保存安定性に優れた特性を有していた。

【0120】

(比較例1)

実施例1における酢酸マグネシウムを用いない以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。得られたフィルムは、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0121】

(比較例2)

実施例1と同様にして得られた積層未延伸フィルムをリニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0122】

(比較例3)

実施例1と同様にして得られた積層未延伸フィルムを赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.5倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.2×1.4倍に再延伸した。その後、温度230℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0123】

(比較例4)

実施例1と同様にして得られた積層未延伸フィルムを赤外線ヒーターを用いて温度160℃で4秒間熱処理してから温度70℃以下に冷却した後、リニアモータ式クリップを有する同時二軸テンターを用いて、二軸延伸した。長手方向および幅方向に同時に、温度105℃、延伸速度6,000%で3.5倍×3.1倍延伸し、70℃まで冷却した。続いて、温度170℃で長手方向および幅方向に同時に1.6×1.2倍に再延伸した。その後、温度190℃で5秒間熱処理後、温度160℃で幅方向に2%の弛緩処理を行い、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

【0124】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0125】

(比較例5)

実施例1における酢酸マグネシウム四水和物の含有量を0.7重量部とする以外は実施例1と同様にして、厚さ5μmの二軸配向ポリエステルフィルムを作製した。

【0126】

得られた二軸延伸ポリエステルフィルムを評価したところ、表1、表2に示すように、寸法安定性や保存安定性が不十分であった。

【0127】

【表1】

【0128】

【表2】

【図面の簡単な説明】

【0129】

【図1】幅寸法を測定する際に用いるシート幅測定装置の模式図である。

【符号の説明】

【0130】

1:レーザー発振器

2:受光部

3:荷重検出器

4:荷重

5:フリーロール

6:フリーロール

7:フリーロール

8:フリーロール

9:磁気テープ

10:レーザー光

【特許請求の範囲】

【請求項1】

ポリエステル70〜99重量%とポリイミド1〜30重量%とを含む二軸配向ポリエステルフィルムであって、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、錫およびジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物をポリエステルに対して2〜15モル/トン含有し、フィルム幅方向の温度膨張係数が−5.0〜8.0ppm/℃であり、フィルム幅方向の湿度膨張係数が0〜6.0ppm/%RHである二軸配向ポリエステルフィルム。

【請求項2】

金属元素の価数が1価または2価である、請求項1に記載の二軸配向ポリエステルフィルム。

【請求項3】

リン元素を含む化合物を含有し、金属元素およびリン元素を、下記式を満足するように含有している、請求項1または2に記載の二軸配向ポリエステルフイルム。

0.1≦M/P≦2

(ここで、M/Pはポリエステル中に含まれる金属元素(M)とリン元素(P)のモル比を示す)

【請求項4】

ポリエステルがポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートおよびそれらの変性体からなる群から選ばれる少なくとも1種のポリマを含んでいる、請求項1〜3のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項5】

ポリイミドがポリエーテルイミドである、請求項1〜4のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項6】

フィルムの長手方向および幅方向のヤング率の和が12〜20GPaである、請求項1〜5のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項7】

フィルムの長手方向および幅方向のヤング率がそれぞれ5〜12GPaである、請求項1〜6のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項1】

ポリエステル70〜99重量%とポリイミド1〜30重量%とを含む二軸配向ポリエステルフィルムであって、リチウム、ナトリウム、カリウム、マグネシウム、チタン、クロム、マンガン、コバルト、ニッケル、銅、亜鉛、錫およびジルコニウムからなる群から選ばれる少なくとも1種類の金属元素を含む化合物をポリエステルに対して2〜15モル/トン含有し、フィルム幅方向の温度膨張係数が−5.0〜8.0ppm/℃であり、フィルム幅方向の湿度膨張係数が0〜6.0ppm/%RHである二軸配向ポリエステルフィルム。

【請求項2】

金属元素の価数が1価または2価である、請求項1に記載の二軸配向ポリエステルフィルム。

【請求項3】

リン元素を含む化合物を含有し、金属元素およびリン元素を、下記式を満足するように含有している、請求項1または2に記載の二軸配向ポリエステルフイルム。

0.1≦M/P≦2

(ここで、M/Pはポリエステル中に含まれる金属元素(M)とリン元素(P)のモル比を示す)

【請求項4】

ポリエステルがポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートおよびそれらの変性体からなる群から選ばれる少なくとも1種のポリマを含んでいる、請求項1〜3のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項5】

ポリイミドがポリエーテルイミドである、請求項1〜4のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項6】

フィルムの長手方向および幅方向のヤング率の和が12〜20GPaである、請求項1〜5のいずれかに記載の二軸配向ポリエステルフィルム。

【請求項7】

フィルムの長手方向および幅方向のヤング率がそれぞれ5〜12GPaである、請求項1〜6のいずれかに記載の二軸配向ポリエステルフィルム。

【図1】

【公開番号】特開2008−81533(P2008−81533A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−260146(P2006−260146)

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]