二部材の締結構造

【課題】摺動する軸部材に他の部材を、軸部材に対して規定の位置となるように取り付けるための二部材の締結構造に関し、精度の良い位置決めがなされる二部材の締結構造を提供する。

【解決手段】摺動する移動軸5と、基準孔12aと圧入孔12bを有するマグネットホルダー12と、基準腕13aと圧入腕13bを有するフック13よりなり、フック13は移動軸5に固設され、マグネットホルダー12の基準孔12aと圧入孔12bにフック13の基準腕13aと圧入腕13bを挿入することにより移動軸5とマグネットホルダー12とを連結する二部材の連結構造において、基準孔12aと基準腕13aに位置合わせ機能を有する。

これにより移動軸5とマグネットホルダー12が位置合わせされて連結され、マグネットホルダー12の基準孔12aとフック13の基準腕13aの寸法を管理するのみで位置精度の良い連結が可能となる。

【解決手段】摺動する移動軸5と、基準孔12aと圧入孔12bを有するマグネットホルダー12と、基準腕13aと圧入腕13bを有するフック13よりなり、フック13は移動軸5に固設され、マグネットホルダー12の基準孔12aと圧入孔12bにフック13の基準腕13aと圧入腕13bを挿入することにより移動軸5とマグネットホルダー12とを連結する二部材の連結構造において、基準孔12aと基準腕13aに位置合わせ機能を有する。

これにより移動軸5とマグネットホルダー12が位置合わせされて連結され、マグネットホルダー12の基準孔12aとフック13の基準腕13aの寸法を管理するのみで位置精度の良い連結が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摺動する軸部材に他の部材を、軸部材に対して規定の位置となるように取り付けるための二部材の締結構造に関する。

【背景技術】

【0002】

この種の締結構造としては、例えば図10に示すように、軸と内輪を堅固に固定するとともに確実な抜け止めが実現できる二部材の連結構造が特許文献1に示されている。

【0003】

特許文献1に記載されている連結構造は、等速自在継手に装備され外輪との間で角度変位を許容しながらトルクを伝達する内輪120と、その内輪120の軸孔内径126に圧入されるシャフト150とを備え、内輪120の軸孔内径126を未硬化とし、かつ、シャフト150の軸部外径152に円周方向に沿う凹凸部154を形成する。また、軸部外径152に硬化層nnを形成し、シャフト150の軸部外径152を内輪120の軸孔内径126に圧入してシャフト150と内輪120とを塑性結合させることにより、内輪120とシャフト150が一体化される。これにより、両者間のガタをなくし内輪120とシャフト150を堅固に連結することができ、その結果、剛性の高い二部材の連結構造を提供することができ、内輪120の軸孔内径126にスプライン形成や硬化処理を施す必要がなくなるため、コスト低減化が図れる、とされている。

【0004】

また、例えば図11に示すように、モータ出力軸と減速機入力軸のトルク伝達を行うための軸継手構造に関する二部材の連結構造が特許文献2に示されている。

【0005】

特許文献2に記載されている連結構造では、モータ出力軸の一方軸部に四面カット加工を施した角柱状の結合軸部214ajを、減速機構部の入力軸には同じく四角柱状の結合軸部216ajを形成する。一方、結合軸部214aj,216ajを結合するための軸継手215には、角柱孔状の結合孔215jを設け、結合孔215jの周囲にゴム等の弾性体220を加硫接着させる。そして、弾性体220の内側の四角孔に結合軸部214aj,216ajを軽圧入する。

これにより、モータ出力軸から減速機構部の入力軸に伝達されるトルクは、まずゴム等の弾性体220が受け、伝達トルクが大きくなると弾性体220と軸継手215により分担して受けることになるので、弾性体220の耐久性も向上し、トルク伝達も確実に行われる、とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−051221号公報

【特許文献2】特開平10−122252号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし特許文献1に記載されている連結構造では、内輪の軸孔内径を塑性変形させてシャフトと内輪とを結合させるため軸孔内径および軸部外径の寸法公差の管理が困難で、さらに内輪の軸孔内径が塑性変形するときに内径中心に対し均一に塑性変形する保証がなく、内輪の軸中心とシャフトの軸中心が合致しないおそれがある。

【0008】

また、特許文献2に記載されている連結構造では、モータ出力軸の結合軸部と減速機構部の入力軸の結合軸部を軸継手の結合孔に接着した弾性体により保持するため、結合軸部と結合孔の寸法公差の管理は容易であるが、弾性体が弾性変形するためモータ出力軸の結合軸部と減速機構部の入力軸の結合軸部を並行に保つことはできず、またモータ出力軸の軸中心と減速機構部の入力軸の軸中心を合致させることは困難である。

【0009】

本発明は、上記事情に鑑みてなされたもので、その目的は精度の良い位置決めがなされる二部材の締結構造を提供するところにある。

【課題を解決するための手段】

【0010】

この課題を解決するために、本発明の請求項1による二部材の締結構造では、摺動する第1部材と、複数の孔部を有する第2部材と、複数の突出部を有する仲介部材よりなり、前記仲介部材は前記第1部材に固設され、前記第2部材の前記複数の孔部に前記仲介部材の前記複数の突出部を挿入することにより前記第1部材と前記第2部材とを連結する二部材の連結構造において、前記複数の孔部の少なくとも1つの孔部と、該孔部と対応する前記複数の突出部の少なくとも1つの突出部は、位置合わせ機能を有することに特徴を有する。

【0011】

また本明発の請求項2による二部材の締結構造では、前記位置合わせ機能は、前記位置合わせ機能を有する前記孔部の一部に、前記位置合わせ機能を有する前記突出部の側面をガイドするガイド面を形成し、前記ガイド面に前記突出部の前記側面を圧接することに特徴を有する。

【0012】

また本明発の請求項3による二部材の締結構造では、前記位置合わせ機能を有する前記孔部の前記ガイド面は、前記仲介部材の前記突出部が挿入される方向に平行な面であり、かつ、前記ガイド面に圧接される前記仲介部材の前記突出部の前記側面は前記仲介部材の前記突出部が挿入される方向に平行な面であることに特徴を有する。

【0013】

また本明発の請求項4による二部材の締結構造では、前記複数の孔部には前記位置合わせ機能を有する前記ガイド面が2つ設けられ、前記2つのガイド面が互いに直交することに特徴を有する。

【0014】

また本明発の請求項5による二部材の締結構造では、前記位置合わせ機能を有する前記孔部には、前記ガイド面を除く面に前記仲介部材の前記突出部が挿入される方向に縮径するテーパー面が設けられていることに特徴を有する。

【0015】

また本明発の請求項6による二部材の締結構造では、前記位置合わせ機能を有する前記突出部には、前記ガイド面と対向する側面を除く側面に前記仲介部材の前記突出部が挿入される方向に拡大するテーパー面が設けられていることに特徴を有する。

【0016】

また本明発の請求項7による二部材の締結構造では、前記位置合わせ機能を有する前記孔部の前記ガイド面を除く面と、前記位置合わせ機能を有する前記突出部の前記ガイド面と対向する側面を除く側面の、少なくとも一方には前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させる方向に弾性変形可能な部位を有することに特徴を有する。

【0017】

また本明発の請求項8による二部材の締結構造では、弾性部材を有し、該弾性部材にて、前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させることに特徴を有する。

【発明の効果】

【0018】

請求項1の発明によれば、本発明の二部材の締結構造では、仲介部材が第1部材に固設され、位置合わせ機能を有する第2部材の複数の孔部に位置合わせ機能を有する仲介部材の複数の突出部が挿入されるので、第1部材と第2部材の二部材が位置合わせされて連結され、位置合わせ機能を有する第2部材の複数の孔部と位置合わせ機能を有する仲介部材の複数の突出部の寸法を管理するのみで位置精度の良い連結が可能となる。

【0019】

請求項2の発明によれば、本発明の二部材の締結構造では、第2部材の複数の孔部の一部にガイド面を形成し、このガイド面に位置合わせ機能を有する仲介部材の突出部の側面を圧接するので確実に位置合わせをすることができ、第1部材と第2部材の二部材を位置精度良く連結することが可能となる。

【0020】

請求項3の発明によれば、本発明の二部材の締結構造では、第2部材のガイド面およびガイド面に圧接される突出部の側面がいずれも仲介部材の突出部が挿入される方向に平行な面であるので、ガイド面およびガイド面に圧接される突出部の側面の寸法を精度良く管理することができ、また、連結時の挿入量がばらついても二部材の相対位置が変化しないので、二部材を位置精度良く連結することが可能となる。

【0021】

請求項4の発明によれば、本発明の二部材の締結構造では、直交する2組のガイド面およびガイド面に圧接される突出部の側面をそれぞれ直角に設けたので、最小限の位置決め構造で第1部材と第2部材の二部材の相対位置精度を確保できる。

【0022】

請求項5の発明によれば、本発明の二部材の締結構造では、孔部のテーパー面で仲介部材の突出部の側面をガイド面に押しつけるので、簡便な構造で突出部の側面をガイド面に押しつけることができ、精度よく二部材を連結することができる。

【0023】

請求項6の発明によれば、本発明の二部材の締結構造では、突出部の側面のテーパー面で仲介部材の突出部の側面をガイド面に押しつけるので、簡便な構造で突出部の側面をガイド面に押しつけることができ、精度よく二部材を連結することができる。

【0024】

請求項7の発明によれば、本発明の二部材の締結構造では、第2部材の位置合わせ機能を有する孔部と、仲介部材の位置合わせ機能を有する前記突起部の側面の少なくとも一方に弾性変形可能な形状の部位を設けたので、この弾性変形可能な部位で突起部をガイド面に押しつけることができ、信頼性の高い連結が可能となる。

【0025】

請求項8の発明によれば、本発明の二部材の締結構造では、別途設けた弾性部材で仲介部材の突起部の側面を第2部材のガイド面に圧接するため、第2部材と仲介部材を連結したのち圧接力をかけることができるので組み立ての作業性が良くなり、また、弾性部材を自由に設計できるので圧接力を任意に設定でき、設計の自由度が大きくなる。

【0026】

以上より、本発明では、位置合わせ機能を有する孔部と突起部の寸法を管理するだけで精度の良い位置決めがなされる、二部材の締結構造を提供できる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係るダイヤフラム装置の二面図である。

【図2】上記実施形態のダイヤフラム装置の構成を示す分解斜視図である。

【図3】上記実施形態のダイヤフラム装置の構造を示す図1のA−A断面図である。

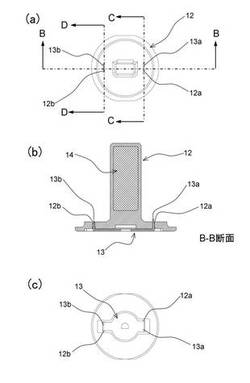

【図4】上記実施形態のマグネットホルダー(第2部材)とフック(仲介部材)の連結状態を示す図で、(a)はフックの反挿入側から見た外観図であり、(b)は図4の(a)のB−B断面図、(c)はフックの挿入側から見た外観図である。

【図5】マグネットホルダーの孔部とフックの突出部の形状を示す、フックがわずかに挿入された状態での断面図で、(a)は突出部の板厚方向の挿入状態を示す図4の(a)のB−B断面図、(b)はガイド面を有する孔部への突出部の幅方向の挿入状態を示す図4の(a)のC−C断面図、(c)はガイド面を持たない孔部への突出部の幅方向の挿入状態を示す図4の(a)のD−D断面図である。

【図6】本発明の実施形態の変形例1に係るマグネットホルダーとフックの構造を示す外観斜視図で、(a)は弾性変形可能な部位を有するマグネットホルダー、(b)は弾性変形可能な部位を有するフックである。

【図7】本発明の実施形態の変形例2に係るマグネットホルダーとフックの構造を示す外観斜視図で、(a)は直交する2方向に弾性変形可能な部位を有するマグネットホルダー、(b)は直交する2方向に弾性変形可能な部位を有するマグネットホルダーに対応するフックである。

【図8】本発明の実施形態の変形例3に係るマグネットホルダー、フック、ねじりバネ(弾性部材)の組み立て状態を示す外観図で、(a)はフックの反挿入側から見た外観図で、(b)はフックの挿入側から見た外観図である。

【図9】本発明の実施形態の変形例3に係るマグネットホルダー、フック、ねじりバネの構成を説明する分解斜視観図である。

【図10】特許文献1に示される従来例の構成を示す要部断面図である。

【図11】特許文献2に示される従来例の構成を示す要部斜視図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図1から図5を参照して説明する。

【0029】

なお、以下の本実施の形態では本発明の二部品の締結構造を適用した磁気式位置センサーを有するダイヤフラム装置を記載するが、本発明はこれに限定されるものではなく、直動部材を有する種々の装置において、直動部材に様々な別部材を取り付ける場合に適用することが可能である。

【0030】

図1は、本発明の実施の形態を適用した磁気式位置センサーを有するダイヤフラム装置を示す二面図である。

【0031】

図1に示すダイヤフラム装置は、上ケーシング1と下ケーシング2からなる本体部の上端側に磁気式位置センサー90が取り付けられ、下ケーシング2の下端側の中央部から移動軸(第1部材)5が突出しており、移動軸5の周囲には複数の取り付けボルト10が設けられている。

【0032】

ダイヤフラム装置は取り付けボルト10により用途先に固定され、移動軸5は図示しないバルブ等の操作対象部品に連結される。

【0033】

また上ケーシング1の中間部にはフィッティング9が設けられている。フィッティング9は図示しない減圧源等の空気式制御装置にチューブ等で接続される。

【0034】

つぎに、図2を参照して各構成部品の説明を記載する。図2はダイヤフラム装置の構成を示す分解斜視図である。

【0035】

上ケーシング1は成形材または金属材等で円筒状に形成され、一方は磁気式位置センサー90を取り付ける有孔の天部となり、他方にはフランジ部1aを有する。また、外周壁にはフィッティング9取り付け用の孔部を有する。

【0036】

下ケーシング2は成形材または金属材等で円筒状に形成され、一方にフランジ部2aを有し他方は底部となり、底部には取り付けボルト10が固設されており、底部の中央には有底の円筒部がさらに突出し、突出した円筒部の底部には移動軸5が通過する孔部を有する。また外周壁には下ケーシング2の内部を大気圧に保持するための貫通孔を有する。

【0037】

ダイヤフラム3は弾性を有するゴム等で円筒状に形成され、円筒状のダイヤフラム本体部の一方にフランジ部3aを有し他方は底部となり、底部の中央には移動軸5が貫通する孔部を有する。フランジ部3aと円筒状のダイヤフラム本体部は断面が円弧形状の稜で接続されている。

【0038】

ピストン4は金属材等で円筒状に形成され、一方に底部を有し、底部の中央には移動軸5が貫通する孔部を有する。

【0039】

移動軸(第1部材)5は金属材等で略円柱状に形成され、一方側に本体部より直径が小さい円柱状の突出部を有する。他方側は側面が平面の円柱形状であるが、用途先との結合の都合により種々の形状に変更可能である。

【0040】

圧縮バネ6は両端を平面に研磨したバネで、一方端が上ケーシング1の内底部に当接し、他方端がマグネットホルダー(第2部材)12の略円板状の基部の外周部と当接する。

【0041】

軸受け7は潤滑性のある金属または成形材等で円筒状に形成され、内径部で移動軸5を摺動可能に保持する。また外径部の中間部には環状の溝部が設けられ、溝部にはOリング8が組み込まれる。

【0042】

フィッティング9は金属材等で円筒状に形成され、一方の端部付近にフランジ部を有し、他方の端部付近は緩やかな膨らみを有し、エア配管のチューブが確実に装着できる。

【0043】

取り付けボルト10は、金属等で形成されたボルトで、一方が下ケーシング2に固定され、他方がダイヤフラム装置を用途先に固定するためのネジ部となっている。

【0044】

補強板11は金属材等で円盤状に形成され、中央には移動軸5が貫通する孔部を有する。

【0045】

マグネットホルダー(第2部材)12は磁性を有しない成形材等で形成され、略円板状の基部の1方の面の略中央部に角柱状の突起部を有し、突起部の1つの側面にはマグネット14を収容する略角形状の窪み部を有する。また、基部にはガイド面を有する基準孔12aとガイド面を有しない圧入孔12bが角柱状の突起部をはさむ位置に設けられている。

【0046】

フック13(仲介部材)は金属または樹脂で2つの腕部を有する略円板状に形成され、腕部の両端部近傍を直角に曲げて断面形状がコの字状に形成されている。2つの腕のうち、一方はマグネットホルダー12の基準孔12aに挿入される基準腕13aで、他方はマグネットホルダー12の圧入孔12bに挿入される圧入腕13bである。また、基部の略中央部には移動軸5が貫通するとともに、フック13が移動軸5に固定されてときにフック13が回転しないように、一部が直線状となった略D字形の孔部を有する。

【0047】

マグネット14は略直方体の永久磁石で、ダイヤフラム装置に組み込まれたときに移動軸5の移動方向に互いに異極となるように着磁されている。

【0048】

磁気式位置センサー90は略角柱形状の本体の一方にフランジ部を有し、その中央に角柱形状のセンサー部90a(図3参照)を有する。磁気式位置センサー90はセンサー部90aに埋設された磁気センサーによりマグネット14の磁場を測定することにより、マグネット14を保持するマグネットホルダー12の位置を検出する。

【0049】

つぎに、図3を参照してダイヤフラム装置の構造を説明する。図3は図1のA−Aに沿って切断した、ダイヤフラム装置の内部構造を示す断面図である。

【0050】

図3に示すように、ダイヤフラム装置の本体部は上ケーシング1と下ケーシング2で構成され、上ケーシング1と下ケーシング2の間にダイヤフラム3が取り付けられる。

【0051】

ダイヤフラム3の内側にはピストン4が配され、ピストン4の内底部にはフック13が配され底部の外側には補強板11が配される。積層されたフック13とピストン4の底部とダイヤフラム3および補強板11のそれぞれの孔部を貫通して移動軸5の突出部が挿入され、のち移動軸5の突出部の先端をつぶすと、移動軸5は積層されたフック13とピストン4の底部とダイヤフラム3および補強板11に固定される。これによりフック13は移動軸5に固設される。

【0052】

フック13の上部にはマグネット14を有するマグネットホルダー12が連結され、ピストン4の内側に配された圧縮バネ6の他方端がマグネットホルダー12と当接することによりピストン4は下方に付勢される。

【0053】

ダイヤフラム3のフランジ部3aが下ケーシング2のフランジ部2aと上ケーシング1のフランジ部1aの間に挟み込まれ、上ケーシング1の上方側に磁気式位置センサー90が取り付けられることにより、磁気式位置センサー90とダイヤフラム3と上ケーシング1により減圧室91が構成される。

【0054】

上ケーシング1にはフィッティング9が埋設されており、フィッティング9の貫通孔が減圧室91と連続するので、図示しない減圧源をホース等でフィッティング9に接続することにより減圧室91の圧力が外部から制御可能となり、減圧室91を減圧することにより、ダイヤフラム3を変形させ移動軸5を摺動させることができる。

【0055】

減圧室91の気圧が大気圧のときにはピストン4は圧縮バネ6の付勢により最下方に移動させられ、積層されたフック13とピストン4の底部とダイヤフラム3および補強板11に固定された移動軸5は下ケーシング2から最も大きく突出する。

【0056】

フィッティング9が減圧源に接続され、減圧源により減圧室91の空気が吸引され減圧室91が減圧されると、ダイヤフラム3の底部にかかる大気圧により、ダイヤフラム3のフランジ部3aと本体部を接続する、断面が円弧形状の稜の高さ方向の位置が、円弧形状が転がるように上昇しながらダイヤフラム3の底部が圧縮バネ6の付勢に抗して上昇し、これにより積層されたフック13とピストン4の底部とダイヤフラム3および補強板11と移動軸5も上昇し、下ケーシング2からの移動軸5の突出量は減少する。

【0057】

減圧室91の内部の圧力が最も減少すると、ピストン4の上端が上ケーシング1の内底部に当接してピストン4は停止し、移動軸5の下ケーシング2からの突出量は最小となる。

【0058】

本発明の実施の形態を適用した磁気式位置センサーを有するダイヤフラム装置では、移動軸5が摺動するとフック13を介して配設されたマグネット14を有するマグネットホルダー12も移動し、磁気式位置センサー90のセンサー部90aに埋設されたセンサー部90aでマグネット14の位置を検出することより移動軸5の位置を検出することが可能となる。

本発明の実施の構成では、フック(仲介部材)13は移動軸(第1部材)5に固設されているので、マグネットホルダー(第2部材)12とフック13を精度良く連結する構造を実現することにより、磁気式位置センサー90の位置検出精度を高めることができる。

【0059】

つぎに、図4および図5を参照して、マグネットホルダー(第2部材)12とフック(仲介部材)13の連結構造を記述する。

【0060】

図4はマグネットホルダー12とフック13の連結状態を示す図で、(a)は連結されたマグネットホルダー12とフック13をフック13の反挿入側から見た外観図で、(b)は図4の(a)のB−B断面図、(c)はフック13の挿入側から見た外観図である。なお、説明の理解を容易とするために、フック13を固設している移動軸5(第1部材)は図示していない。

【0061】

本発明の実施の構成では、図4の(c)に示すように、フック13はマグネットホルダー12の角柱状の突起がない面のがわから挿入され、フック13の基準腕13aがマグネットホルダー12の基準孔12aに、フック13の圧入腕13bがマグネットホルダー12の圧入孔12bに、それぞれ挿入される。

【0062】

フック13は、図4の(b)に示すように、フック13の底面がマグネットホルダー12の底面と同じ高さになるまで挿入される。

【0063】

図5はマグネットホルダー12の基準孔12aおよび圧入孔12bと、フック13の基準腕13aおよび圧入腕13bの形状を説明する断面図で、(a)はフック13の基準腕13aおよび圧入腕13bの板厚方向の挿入状態を示す図4のB−B断面図、(b)は基準孔12aへの基準腕13aの腕部幅方向の挿入状態を示す図4のC−C断面図、(c)は圧入孔12bへの圧入腕13bの腕部幅方向の挿入状態を示す図4のD−D断面図である。

なお、各腕部および孔部の形状を明示するため、図5の各断面図はフック13が最終挿入位置まで挿入された状態ではなく、フック13がマグネットホルダー12にわずかに挿入された状態での断面を表示している。

【0064】

図5の(a)に示すように、マグネットホルダー12の基準孔12aの断面の一方の壁部はフック13の挿入方向に平行なガイド面12c1となっており、他方の壁部はフック13の挿入方向に縮径するテーパー面12dとなっている。

【0065】

また、基準孔12aに挿入されるフック13の基準腕13aの壁部のうち、ガイド面12c1と対向する壁部はフック13の挿入方向に平行な基準面13c1となっており、テーパー面12dと対向する壁部はテーパー面13dとなっている。

【0066】

一方、マグネットホルダー12の圧入孔12bの断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面12dとなっており、圧入孔12bに挿入されるフック13の圧入腕13bの断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面13dとなっている。

【0067】

また、図5の(b)に示すように、マグネットホルダー12の基準孔12aの幅方向の断面の一方の壁部はフック13の挿入方向に平行なガイド面12c2となっており、他方の壁部はフック13の挿入方向に縮径するテーパー面12dとなっている。

【0068】

また、基準孔12aに挿入されるフック13の基準腕13aの幅方向の断面の壁部のうち、ガイド面12c2と対向する壁部はフック13の挿入方向に平行な基準面13c2となっており、テーパー面12dと対向する壁部はテーパー面13dとなっている。

【0069】

一方、図5の(c)に示すように、マグネットホルダー12の圧入孔12bの幅方向の断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面12dとなっており、圧入孔12bに挿入されるフック13の圧入腕13bの断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面13dとなっている。

【0070】

上記のように、マグネットホルダー12の基準孔12a,圧入孔12bおよびフック13の基準腕13a,圧入腕13bの各壁部にガイド面12c1,12c2と基準面13c1,13c2およびテーパー面12d,テーパー面13dを設けたので、フック13をマグネットホルダー12に挿入すると、ガイド面12c1,12c2に基準面13c1,13c2が接し、マグネットホルダー12のテーパー面12dにフック13のテーパー面13dが挿入されることによりガイド面12c1,12c2に基準面13c1,13c2が圧接され、マグネットホルダー12とフック13が位置合わせされる。

【0071】

以上より、本発明の実施の形態による移動軸(第1部材)5とマグネットホルダー(第2部材)12の二部材の締結構造では、摺動する移動軸5と、基準孔(孔部)12aと圧入孔(孔部)12bを有するマグネットホルダー12と、基準腕(突出部)13aと圧入腕(突出部)13bを有するフック(仲介部材)13よりなり、フック13は移動軸5に固設されており、マグネットホルダー12の基準孔12aと圧入孔12bにフック13の基準腕13aと圧入腕13bをそれぞれ挿入することにより、基準孔12aと基準腕13aが位置合わせされる。

【0072】

フック13は移動軸5に固設されているので、マグネットホルダー12の基準孔12aとフック13の基準腕13aの寸法を管理することにより、マグネットホルダー12とフック13が位置合わせされ、移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0073】

また本明発の実施の形態による二部材の締結構造では、位置合わせ機能は、位置合わせ機能を有するマグネットホルダー12の基準孔(孔部)12aの一部に、位置合わせ機能を有するフック(仲介部材)13の基準腕(突出部)13aをガイドするガイド面12c1,12c2を形成しており、ガイド面12c1,12c2にフック13の基準腕13aの基準面(突出部の側面)13c1,13c2をそれぞれ圧接させることにより、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0074】

また本明発の実施の形態による二部材の締結構造では、位置合わせ機能を有する基準孔12aのガイド面12c1,12c2を、フック(仲介部材)13の基準腕(突出部)13a,圧入腕(突出部)13bが挿入される方向に平行な面としたので、ガイド面12c1,12c2は孔部周囲平面に垂直な面となる。また、フック13の基準腕13aの基準面13c1,13c2をフック13の基準腕13a,圧入腕13bが挿入される方向に平行な面としたので、基準面13c1,13c2は腕部周囲平面に垂直な面となる。このため、ガイド面12c1,12c2および基準面13c1,13c2の位置寸法の管理は容易で、加えて、フック13をマグネットホルダー12に挿入する際の挿入量がばらついても、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0075】

また本明発の実施の形態による二部材の締結構造では、マグネットホルダー12の基準孔12aに、位置合わせ機能を有するフック(仲介部材)13の基準腕13aをガイドする2つのガイド面12c1,12c2を形成し、この2つのガイド面12c1,12c2は互いに直交する構成とした。これにより2つのガイド面12c1,12c2の2面のみでマグネットホルダー12とフック13が平面的に精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0076】

また本明発の実施の形態による二部材の締結構造では、マグネットホルダー12の基準孔(孔部)12aのガイド面12c1,12c2を除く面には、フック(仲介部材)13の基準腕(突出部)13aが挿入される方向に縮径するテーパー面12dを設けたので、フック13の基準腕13aをマグネットホルダー12の基準孔12aに挿入することにより、テーパー面12dによりフック13の基準面13c1,13c2がマグネットホルダー12のガイド面12c1,12c2に圧接される。これにより、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0077】

また本明発の実施の形態による二部材の締結構造では、フック(仲介部材)13の基準腕(突出部)13aの基準面13c1,13c2を除く面には、フック13の基準腕13aが挿入される方向に縮径するテーパー面13dを設けたので、フック13の基準腕13aをマグネットホルダー12の基準孔12aに挿入することにより、テーパー面13によりフック13の基準面13c1,13c2がマグネットホルダー12のガイド面12c1,12c2に圧接される。これにより、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0078】

なお、本明発の実施の形態では、フック13の基準腕13aと圧入腕13bの幅および高さを異なるものとしている。

【0079】

具体的には、本明発の実施の形態では、基準腕13aの幅は圧入腕13bの幅より広いという特徴を有している。

【0080】

また、本明発の実施の形態では、基準腕13aの高さは圧入腕13bの高さより高いという特徴を有している。

【0081】

本明発の実施の形態では、基準腕13aの幅は圧入腕13bの幅より広くしたので、基準腕13aと圧入腕13bを逆に組み込むと言う誤挿入を防止できるとともに、マグネットホルダー12のガイド面12c1とフック13の基準面13c1の接触面積が増加することにより、マグネットホルダー12とフック13の位置合わせ精度がより高くなる。

【0082】

また本明発の実施の形態では、基準腕13aの高さを圧入腕13bの高さより高くしたので、フック13をマグネットホルダー12に挿入する際に、マグネットホルダー12のテーパー面12dとフック13のテーパー面13dが接触する前にガイド面12c1,12c2と基準面13c1,13c2が接触するため、組み込み時の位置合わせ精度をより高めることができる。

【0083】

また、本明発の実施の形態では、マグネットホルダー12のテーパー面12dおよびフック13のテーパー面13dのテーパー部を壁部全長の一部とした。これによりフック13をマグネットホルダー12に所定高さまで挿入すると、テーパー面12dとテーパー面13dは対向しなくなるため、フック13を反挿入方向に押し返す力が発生しなくなり、安定した挿入状態を維持することができる。ただし、テーパー部を壁部全長にわたり設けても、位置合わせ精度に関しては同様の効果が得られる。

【0084】

なお、本発明は上記実施形態に限定されるものではなく、例えば次のように変形して実施することができ、これらの実施形態も本発明の技術的範囲に属する。

【0085】

<第1の変形例>

本明発の実施の形態の第1の変形例を図6に示す。なお、第1の変形例では以下に記述するマグネットホルダー22とフック23以外の構成は実施の形態の構成と同様で、マグネットホルダー22およびフック23も基本的な構造はマグネットホルダー12およびフック13と同様であるので、詳細な説明は省略する。

【0086】

図6は本発明の実施形態の変形例1に係るマグネットホルダー22とフック23の構造を示す外観斜視図で、(a)は弾性変形可能な形状部位を有するマグネットホルダー22で、(b)は弾性変形可能な形状部位を有するフック23である。

【0087】

図6の(a)に示すように、マグネットホルダー22の略円板状の基部には基準孔22aと圧入孔22bの2つの孔部が設けられている。基準孔22aには2つのガイド面22c1,22c2が設けられており、基準孔22aのガイド面22c1と対向する壁部は弾性変形可能な弾性部22dとなっている。

【0088】

また、圧入孔22bのガイド面22c1と平行な2つの壁部は、それぞれ弾性変形可能な弾性部22eとなっている。

【0089】

図6の(b)に示すように、フック23は基準腕23aと圧入腕23bの2つの腕部を有しており、マグネットホルダー22のガイド面22c1と対向する基準腕23aの側面は基準面23c1となっており、ガイド面22c2と対向する基準腕23aの側面は基準面23c2となっている。また、基準腕23aの基準面23c2の反対側の側面は、近傍に溝部が設けられ、弾性腕23dとなっている。

【0090】

さらに、フック23の圧入腕23bには、フック23の幅方向の2つの端面の近傍にそれぞれ溝部が設けられ、2つの弾性腕23eとなっている。

【0091】

以上の構造により、フック23をマグネットホルダー22に挿入すると、マグネットホルダー22の弾性部22dは、フック23の基準面23c1をマグネットホルダー22のガイド面22c1に圧接する方向に弾性変形し、フック23の弾性腕23dは、フック23の基準面23c2をマグネットホルダー22のガイド面22c2に圧接する方向に弾性変形する。これよりマグネットホルダー22とフック23が精度良く位置合わせされ、信頼性の高い連結がなされる。

【0092】

また、マグネットホルダー22の2つの弾性部22eはフック23の圧入腕23bを板厚方向に保持するように弾性変形し、フック23の2つの弾性腕23eは圧入腕23bを幅方向に保持するように弾性変形するので、フック23の圧入腕23bはマグネットホルダー22の圧入孔22bに保持される。

【0093】

上記のように、本明発の実施の形態の第1の変形例による締結構造では、マグネットホルダー(第2部材)22の基準孔(孔部)22aのガイド面22c1と対向する面に弾性部22dを設け、また、フック23(仲介部材)の基準腕(突出部)23aのガイド面22c2と対向する基準面23c2の反対側の側面を弾性腕23dとしたので、マグネットホルダー22の弾性部22dはフック23の基準面23c1をマグネットホルダー22のガイド面22c1に圧接させる方向に弾性変形可能で、フック23の弾性腕23dはフック23の基準面23c2をマグネットホルダー22のガイド面22c2に圧接させる方向に弾性変形可能で、これらにより、弾性部22dと弾性腕23dによりフック23の突起部のうち基準腕23aをマグネットホルダー22のガイド面22c1,22c2に押しつけることができるので、マグネットホルダー22とフック23の信頼性の高い連結が可能となる。また、フック23は移動軸5に固設されるので、移動軸5とマグネットホルダー22も精度良く位置合わせされる。

【0094】

また、圧入孔22bと圧入腕23bの弾性付与構造を廃して、圧入孔22bと圧入腕23bが隙間となるようにしても、本発明の目的の範囲を逸脱しない。

【0095】

なお、フック23の腕部の先端に設けたわずかなテーパー部は、フック23をマグネットホルダー22に挿入する際のけずれを防止するための面取りで、実施の形態に記載したテーパー面とは目的機能が異なる。

【0096】

<第2の変形例>

本明発の実施の形態の第2の変形例を図7に示す。なお、第2の変形例では以下に記述するマグネットホルダー32とフック33以外の構成は実施の形態の構成と同様で、マグネットホルダー32およびフック33も基本的な構造はマグネットホルダー12およびフック13と同様であるので、詳細な説明は省略する。

【0097】

図7は本発明の実施形態の変形例2に係るマグネットホルダー32とフック33の構造を示す外観斜視図で、(a)は直交する2方向に弾性変形可能な形状部位を有するマグネットホルダー32で、(b)は直交する2方向に弾性変形可能な形状部位を有するマグネットホルダー32に対応するフック33である。

図7の(a)に示すように、マグネットホルダー32の略円板状の基部には2つの基準孔32a1,32a2と2つの補助孔32bの4つの略長方形の孔部が設けられている。2つの基準孔32a1,32a2のそれぞれの長辺は互いに直交するように配置されており、長辺側の壁部のうち外方の壁が、それぞれガイド面32c1,32c2となっている。また、ガイド面32c1,32c2と対向する壁部は、それぞれ弾性変形可能な弾性部32d1,32d2となっている。

【0098】

図7の(b)に示すように、フック33は四方に腕部を有し、それぞれの腕部の端部近傍を直角に曲げて延出しており、うち1つの腕部の延出部の外側面が基準面33c1となり、基準面33c1と直交する腕部の延出部の1つの外側面が基準面33c2となっている。また、基準面33c1,33c2を有しない2つの腕部も端部近傍を直角に曲げて延出しているが、これら2つの腕部の長さは基準面33c1,33c2を有する腕部より短くしてあり、これによりフック33の誤挿入を回避可能としている。

【0099】

以上の構造により、フック33をマグネットホルダー32に挿入すると、マグネットホルダー32の弾性部32d1,32d2は、それぞれフック33の基準面33c1,33c2をマグネットホルダー32のガイド面32c1,32c2に圧接する方向に弾性変形する。これよりマグネットホルダー32とフック33が精度良く位置合わせされ、信頼性の高い連結がなされる。

【0100】

なお、フック33の基準面33c1,33c2を有しない腕部の延出部はマグネットホルダー32の2つの補助孔32bに隙間がある状態で挿入されるが、2つの補助孔32bの近傍に弾性部を設け、基準面33c1,33c2を有しない腕部の延出部を緩やかに弾性保持する構造としても良い。

【0101】

上記のように、本明発の実施の形態の第2の変形例による締結構造では、マグネットホルダー32(第2部材)の基準孔(孔部)32a1,32a2のガイド面22c1と対向する面にそれぞれ弾性変形可能な弾性部32d1,32d2を設けたので、マグネットホルダー32の弾性部32d1,32d2はそれぞれ、フック(仲介部材)33の基準面(がいどめんと対向する側面)33c1,33c2をマグネットホルダー32のガイド面32c1,32c2に圧接させ、これにより、弾性部32d1,32d2によりフック33の基準面33c1,33c2は、それぞれマグネットホルダー32のガイド面32c1,32c2に圧接されるので、マグネットホルダー32とフック33の位置精度の良い連結が可能である。

【0102】

さらに、マグネットホルダー32のガイド面32c1,32c2と弾性部32d1,32d2およびフック33の基準面33c1,33c2を直交する2方向に設け、かつ同一の形状としたので、方向による圧接力のばらつきを低減することができ、さらに位置精度の良い連結が可能である。

【0103】

なお、フック33は移動軸5に固設されているので、マグネットホルダー32とフック33を良い位置精度で連結することにより、移動軸5とマグネットホルダー32も精度良く位置合わせされる。

【0104】

なお、フック33の基準面33c1,33c2を有する腕部の先端に設けたわずかなテーパー部は、フック33をマグネットホルダー32に挿入する際のけずれを防止するための面取りで、実施の形態に記載したテーパー面とは目的機能が異なる。

【0105】

<第3の変形例>

本明発の実施の形態の第3の変形例を図8および図9に示す。なお、第3の変形例では以下に記述するマグネットホルダー42とフック43およびねじりバネ(弾性部材)44以外の構成は実施の形態の構成と同様で、マグネットホルダー42およびフック43も基本的な構造はマグネットホルダー12およびフック13と同様であるので、詳細な説明は省略する。

【0106】

図8はマグネットホルダー42に、フック43と、ねじりバネ44を組み込んだ状態を示す外観図で、(a)はフック43の反挿入側から見た外観図であり、(b)はフック43の挿入側から見た外観図である。

また、図9は本発明の実施形態の変形例3に係るマグネットホルダー42とフック43および、ねじりバネ44の構成を説明するマグネットホルダー32とフック33の構造を示す、マグネットホルダー42の底面側から見たときの分解斜視観図である。

【0107】

図9に示すように、フック43は四方に腕部を有し、それぞれの腕部の端部近傍を直角に曲げて延出しており、うち1つの腕部が基準腕43a1となり、基準腕43a1の延出部の外側面が基準面43c1となる。また、基準腕43a1と直交する腕部の1つが基準腕43a2となり、基準腕43a2の延出部の外側面が基準面43c2となっている。また、基準腕43a1,43c2以外の2つの腕部も端部近傍を直角に曲げて延出しているが、これら2つの腕部の長さは基準腕43a1,43c2より短くしてあり、これによりフック43の誤挿入を回避可能としている。

【0108】

マグネットホルダー42の略円板状の基部には2つの基準孔42a1,42a2と2つの補助孔42bの4つの略長方形の孔部が設けられている。2つの基準孔42a1,42a2のそれぞれの長辺は互いに直交するように配置されており、長辺側の壁部のうち外方の壁が、それぞれガイド面42c1,42c2となっている。

また、マグネットホルダー42の基部の底面側の基準孔42a1,42a2の近傍には、ねじりバネ44を組み込むための異形の窪みと、ねじりバネ44を保持する円柱突起が設けられている。

【0109】

ねじりバネ44はバネ用ステンレス鋼線等のバネ材で形成されたねじりバネである。

【0110】

図9に示すように、ねじりバネ44はマグネットホルダー42の底部に組み込まれ、さらにフック43が組み込まれる。

【0111】

マグネットホルダー42に、ねじりバネ44とフック43が組み込まれると、図8の(b)に示すように、フック43の基準腕43a1,43a2はマグネットホルダー42の基準孔42a1,42a2にそれぞれ挿入され、ねじりバネ44の2つの腕部がフック43の基準腕43a1,43a2を、マグネットホルダー42の中心から遠ざかる方向にそれぞれ付勢する。

【0112】

ねじりバネ44がフック43の基準腕43a1,43a2を付勢すると、図8の(a)に示すように、フック43の基準面43c1,43c2はマグネットホルダー42のガイド面42c1,42c2にそれぞれ圧接され、マグネットホルダー42とフック43が精度良く位置合わせされ、信頼性の高い連結がなされる。

【0113】

なお、フック43の基準面43c1,43c2を有しない腕部の延出部はマグネットホルダー42の2つの補助孔42bに隙間がある状態で挿入される。

【0114】

上記のように、本明発の実施の形態の第3の変形例による締結構造では、ねじりバネ44(弾性部材)を有し、ねじりバネ44によりマグネットホルダー(第2部材)42の2つの基準孔(孔部)42a1,42a2にそれぞれ設けたガイド面42c1,42c2に、フック(仲介部材)43の基準腕(突出部)43a1,43a2のそれぞれの基準面(ガイド面と対向する側面)43c1,43c2を圧接させる。これにより、組み立て時の工夫でマグネットホルダー42(第2部材)とフック43(仲介部材)を連結したのち圧接力をかけるようにすることができるので、フック43挿入時に挿入を阻害する力が掛かることを回避でき、組み立ての作業性が良くなる。また、弾性部材の形状や強さを自由に設計できるので圧接力を任意に設定でき、設計の自由度が大きくなる。

【0115】

さらに、マグネットホルダー42のガイド面42c1,42c2とフック43の基準面43c1,43c2を直交する2方向に設け、かつ同一の形状としたので、方向による圧接力のばらつきを低減することができるので、さらに位置精度の良い連結が可能である。

【0116】

なお、フック43の基準面43c1,43c2を有しない腕部の延出部はマグネットホルダー42の2つの補助孔42bに隙間がある状態で挿入されるが、2つの補助孔42bの近傍に弾性部材等を設け、基準面43c1,43c2を有しない腕部の延出部を緩やかに弾性保持する構造としても良い。

【0117】

また、フック43の基準腕43a1,43a2の先端に設けたわずかなテーパー部は、フック23をマグネットホルダー22に挿入する際のけずれを防止するための面取りで、実施の形態に記載したテーパー面とは目的機能が異なる。

【0118】

なお、本発明は上記実施の形態および変形例に限定されず、本発明の目的の範囲を逸脱しない限りにおいて適宜変更することが可能である。

【符号の説明】

【0119】

1 上ケーシング

1a フランジ部

2 下ケーシング

2a フランジ部

3 ダイヤフラム

3a フランジ部

4 ピストン

5 移動軸(第1部材)

6 圧縮バネ

7 軸受け

8 Oリング

9 フィッティング

10 取り付けボルト

11 補強板

12 マグネットホルダー(第2部材)

12a 基準孔(孔部)

12b 圧入孔(孔部)

12c1 ガイド面

12c2 ガイド面

12d テーパー面

13 フック(仲介部材)

13a 基準腕(突出部)

13b 圧入腕(突出部)

13c1 基準面(突出部の側面)

13c2 基準面(突出部の側面)

13d テーパー面

14 マグネット

22 マグネットホルダー(第2部材)

22a 基準孔(孔部)

22b 圧入孔(孔部)

22c1 ガイド面

22c2 ガイド面

22e 弾性部

23 フック(仲介部材)

23a 基準腕(突出部)

23b 圧入腕(突出部)

23c1 基準面(突出部の側面)

23c2 基準面(突出部の側面)

23e 弾性腕

32 マグネットホルダー(第2部材)

32a1 基準孔(孔部)

32a2 基準孔(孔部)

32b 補助孔(孔部)

32c1 ガイド面

32c2 ガイド面

32d1 弾性部

32d2 弾性部

33 フック(仲介部材)

33c1 基準面

33c2 基準面

42 マグネットホルダー(第2部材)

42a1 基準孔(孔部)

42a2 基準孔(孔部)

42b 補助孔(孔部)

42c1 ガイド面

42c2 ガイド面

43 フック(仲介部材)

43a1 基準腕(突出部)

43a2 基準腕(突出部)

43c1 基準面

43c2 基準面

44 ねじりバネ(弾性部材)

90 磁気式位置センサー

90a センサー部

91 減圧室

120 内輪

126 軸孔内径

150 シャフト

152 軸部外径

154 凹凸部

nn 硬化層

214aj 結合軸部

215 軸継手

215j 結合孔

216aj 結合軸部

220 弾性体

【技術分野】

【0001】

本発明は、摺動する軸部材に他の部材を、軸部材に対して規定の位置となるように取り付けるための二部材の締結構造に関する。

【背景技術】

【0002】

この種の締結構造としては、例えば図10に示すように、軸と内輪を堅固に固定するとともに確実な抜け止めが実現できる二部材の連結構造が特許文献1に示されている。

【0003】

特許文献1に記載されている連結構造は、等速自在継手に装備され外輪との間で角度変位を許容しながらトルクを伝達する内輪120と、その内輪120の軸孔内径126に圧入されるシャフト150とを備え、内輪120の軸孔内径126を未硬化とし、かつ、シャフト150の軸部外径152に円周方向に沿う凹凸部154を形成する。また、軸部外径152に硬化層nnを形成し、シャフト150の軸部外径152を内輪120の軸孔内径126に圧入してシャフト150と内輪120とを塑性結合させることにより、内輪120とシャフト150が一体化される。これにより、両者間のガタをなくし内輪120とシャフト150を堅固に連結することができ、その結果、剛性の高い二部材の連結構造を提供することができ、内輪120の軸孔内径126にスプライン形成や硬化処理を施す必要がなくなるため、コスト低減化が図れる、とされている。

【0004】

また、例えば図11に示すように、モータ出力軸と減速機入力軸のトルク伝達を行うための軸継手構造に関する二部材の連結構造が特許文献2に示されている。

【0005】

特許文献2に記載されている連結構造では、モータ出力軸の一方軸部に四面カット加工を施した角柱状の結合軸部214ajを、減速機構部の入力軸には同じく四角柱状の結合軸部216ajを形成する。一方、結合軸部214aj,216ajを結合するための軸継手215には、角柱孔状の結合孔215jを設け、結合孔215jの周囲にゴム等の弾性体220を加硫接着させる。そして、弾性体220の内側の四角孔に結合軸部214aj,216ajを軽圧入する。

これにより、モータ出力軸から減速機構部の入力軸に伝達されるトルクは、まずゴム等の弾性体220が受け、伝達トルクが大きくなると弾性体220と軸継手215により分担して受けることになるので、弾性体220の耐久性も向上し、トルク伝達も確実に行われる、とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−051221号公報

【特許文献2】特開平10−122252号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし特許文献1に記載されている連結構造では、内輪の軸孔内径を塑性変形させてシャフトと内輪とを結合させるため軸孔内径および軸部外径の寸法公差の管理が困難で、さらに内輪の軸孔内径が塑性変形するときに内径中心に対し均一に塑性変形する保証がなく、内輪の軸中心とシャフトの軸中心が合致しないおそれがある。

【0008】

また、特許文献2に記載されている連結構造では、モータ出力軸の結合軸部と減速機構部の入力軸の結合軸部を軸継手の結合孔に接着した弾性体により保持するため、結合軸部と結合孔の寸法公差の管理は容易であるが、弾性体が弾性変形するためモータ出力軸の結合軸部と減速機構部の入力軸の結合軸部を並行に保つことはできず、またモータ出力軸の軸中心と減速機構部の入力軸の軸中心を合致させることは困難である。

【0009】

本発明は、上記事情に鑑みてなされたもので、その目的は精度の良い位置決めがなされる二部材の締結構造を提供するところにある。

【課題を解決するための手段】

【0010】

この課題を解決するために、本発明の請求項1による二部材の締結構造では、摺動する第1部材と、複数の孔部を有する第2部材と、複数の突出部を有する仲介部材よりなり、前記仲介部材は前記第1部材に固設され、前記第2部材の前記複数の孔部に前記仲介部材の前記複数の突出部を挿入することにより前記第1部材と前記第2部材とを連結する二部材の連結構造において、前記複数の孔部の少なくとも1つの孔部と、該孔部と対応する前記複数の突出部の少なくとも1つの突出部は、位置合わせ機能を有することに特徴を有する。

【0011】

また本明発の請求項2による二部材の締結構造では、前記位置合わせ機能は、前記位置合わせ機能を有する前記孔部の一部に、前記位置合わせ機能を有する前記突出部の側面をガイドするガイド面を形成し、前記ガイド面に前記突出部の前記側面を圧接することに特徴を有する。

【0012】

また本明発の請求項3による二部材の締結構造では、前記位置合わせ機能を有する前記孔部の前記ガイド面は、前記仲介部材の前記突出部が挿入される方向に平行な面であり、かつ、前記ガイド面に圧接される前記仲介部材の前記突出部の前記側面は前記仲介部材の前記突出部が挿入される方向に平行な面であることに特徴を有する。

【0013】

また本明発の請求項4による二部材の締結構造では、前記複数の孔部には前記位置合わせ機能を有する前記ガイド面が2つ設けられ、前記2つのガイド面が互いに直交することに特徴を有する。

【0014】

また本明発の請求項5による二部材の締結構造では、前記位置合わせ機能を有する前記孔部には、前記ガイド面を除く面に前記仲介部材の前記突出部が挿入される方向に縮径するテーパー面が設けられていることに特徴を有する。

【0015】

また本明発の請求項6による二部材の締結構造では、前記位置合わせ機能を有する前記突出部には、前記ガイド面と対向する側面を除く側面に前記仲介部材の前記突出部が挿入される方向に拡大するテーパー面が設けられていることに特徴を有する。

【0016】

また本明発の請求項7による二部材の締結構造では、前記位置合わせ機能を有する前記孔部の前記ガイド面を除く面と、前記位置合わせ機能を有する前記突出部の前記ガイド面と対向する側面を除く側面の、少なくとも一方には前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させる方向に弾性変形可能な部位を有することに特徴を有する。

【0017】

また本明発の請求項8による二部材の締結構造では、弾性部材を有し、該弾性部材にて、前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させることに特徴を有する。

【発明の効果】

【0018】

請求項1の発明によれば、本発明の二部材の締結構造では、仲介部材が第1部材に固設され、位置合わせ機能を有する第2部材の複数の孔部に位置合わせ機能を有する仲介部材の複数の突出部が挿入されるので、第1部材と第2部材の二部材が位置合わせされて連結され、位置合わせ機能を有する第2部材の複数の孔部と位置合わせ機能を有する仲介部材の複数の突出部の寸法を管理するのみで位置精度の良い連結が可能となる。

【0019】

請求項2の発明によれば、本発明の二部材の締結構造では、第2部材の複数の孔部の一部にガイド面を形成し、このガイド面に位置合わせ機能を有する仲介部材の突出部の側面を圧接するので確実に位置合わせをすることができ、第1部材と第2部材の二部材を位置精度良く連結することが可能となる。

【0020】

請求項3の発明によれば、本発明の二部材の締結構造では、第2部材のガイド面およびガイド面に圧接される突出部の側面がいずれも仲介部材の突出部が挿入される方向に平行な面であるので、ガイド面およびガイド面に圧接される突出部の側面の寸法を精度良く管理することができ、また、連結時の挿入量がばらついても二部材の相対位置が変化しないので、二部材を位置精度良く連結することが可能となる。

【0021】

請求項4の発明によれば、本発明の二部材の締結構造では、直交する2組のガイド面およびガイド面に圧接される突出部の側面をそれぞれ直角に設けたので、最小限の位置決め構造で第1部材と第2部材の二部材の相対位置精度を確保できる。

【0022】

請求項5の発明によれば、本発明の二部材の締結構造では、孔部のテーパー面で仲介部材の突出部の側面をガイド面に押しつけるので、簡便な構造で突出部の側面をガイド面に押しつけることができ、精度よく二部材を連結することができる。

【0023】

請求項6の発明によれば、本発明の二部材の締結構造では、突出部の側面のテーパー面で仲介部材の突出部の側面をガイド面に押しつけるので、簡便な構造で突出部の側面をガイド面に押しつけることができ、精度よく二部材を連結することができる。

【0024】

請求項7の発明によれば、本発明の二部材の締結構造では、第2部材の位置合わせ機能を有する孔部と、仲介部材の位置合わせ機能を有する前記突起部の側面の少なくとも一方に弾性変形可能な形状の部位を設けたので、この弾性変形可能な部位で突起部をガイド面に押しつけることができ、信頼性の高い連結が可能となる。

【0025】

請求項8の発明によれば、本発明の二部材の締結構造では、別途設けた弾性部材で仲介部材の突起部の側面を第2部材のガイド面に圧接するため、第2部材と仲介部材を連結したのち圧接力をかけることができるので組み立ての作業性が良くなり、また、弾性部材を自由に設計できるので圧接力を任意に設定でき、設計の自由度が大きくなる。

【0026】

以上より、本発明では、位置合わせ機能を有する孔部と突起部の寸法を管理するだけで精度の良い位置決めがなされる、二部材の締結構造を提供できる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係るダイヤフラム装置の二面図である。

【図2】上記実施形態のダイヤフラム装置の構成を示す分解斜視図である。

【図3】上記実施形態のダイヤフラム装置の構造を示す図1のA−A断面図である。

【図4】上記実施形態のマグネットホルダー(第2部材)とフック(仲介部材)の連結状態を示す図で、(a)はフックの反挿入側から見た外観図であり、(b)は図4の(a)のB−B断面図、(c)はフックの挿入側から見た外観図である。

【図5】マグネットホルダーの孔部とフックの突出部の形状を示す、フックがわずかに挿入された状態での断面図で、(a)は突出部の板厚方向の挿入状態を示す図4の(a)のB−B断面図、(b)はガイド面を有する孔部への突出部の幅方向の挿入状態を示す図4の(a)のC−C断面図、(c)はガイド面を持たない孔部への突出部の幅方向の挿入状態を示す図4の(a)のD−D断面図である。

【図6】本発明の実施形態の変形例1に係るマグネットホルダーとフックの構造を示す外観斜視図で、(a)は弾性変形可能な部位を有するマグネットホルダー、(b)は弾性変形可能な部位を有するフックである。

【図7】本発明の実施形態の変形例2に係るマグネットホルダーとフックの構造を示す外観斜視図で、(a)は直交する2方向に弾性変形可能な部位を有するマグネットホルダー、(b)は直交する2方向に弾性変形可能な部位を有するマグネットホルダーに対応するフックである。

【図8】本発明の実施形態の変形例3に係るマグネットホルダー、フック、ねじりバネ(弾性部材)の組み立て状態を示す外観図で、(a)はフックの反挿入側から見た外観図で、(b)はフックの挿入側から見た外観図である。

【図9】本発明の実施形態の変形例3に係るマグネットホルダー、フック、ねじりバネの構成を説明する分解斜視観図である。

【図10】特許文献1に示される従来例の構成を示す要部断面図である。

【図11】特許文献2に示される従来例の構成を示す要部斜視図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について図1から図5を参照して説明する。

【0029】

なお、以下の本実施の形態では本発明の二部品の締結構造を適用した磁気式位置センサーを有するダイヤフラム装置を記載するが、本発明はこれに限定されるものではなく、直動部材を有する種々の装置において、直動部材に様々な別部材を取り付ける場合に適用することが可能である。

【0030】

図1は、本発明の実施の形態を適用した磁気式位置センサーを有するダイヤフラム装置を示す二面図である。

【0031】

図1に示すダイヤフラム装置は、上ケーシング1と下ケーシング2からなる本体部の上端側に磁気式位置センサー90が取り付けられ、下ケーシング2の下端側の中央部から移動軸(第1部材)5が突出しており、移動軸5の周囲には複数の取り付けボルト10が設けられている。

【0032】

ダイヤフラム装置は取り付けボルト10により用途先に固定され、移動軸5は図示しないバルブ等の操作対象部品に連結される。

【0033】

また上ケーシング1の中間部にはフィッティング9が設けられている。フィッティング9は図示しない減圧源等の空気式制御装置にチューブ等で接続される。

【0034】

つぎに、図2を参照して各構成部品の説明を記載する。図2はダイヤフラム装置の構成を示す分解斜視図である。

【0035】

上ケーシング1は成形材または金属材等で円筒状に形成され、一方は磁気式位置センサー90を取り付ける有孔の天部となり、他方にはフランジ部1aを有する。また、外周壁にはフィッティング9取り付け用の孔部を有する。

【0036】

下ケーシング2は成形材または金属材等で円筒状に形成され、一方にフランジ部2aを有し他方は底部となり、底部には取り付けボルト10が固設されており、底部の中央には有底の円筒部がさらに突出し、突出した円筒部の底部には移動軸5が通過する孔部を有する。また外周壁には下ケーシング2の内部を大気圧に保持するための貫通孔を有する。

【0037】

ダイヤフラム3は弾性を有するゴム等で円筒状に形成され、円筒状のダイヤフラム本体部の一方にフランジ部3aを有し他方は底部となり、底部の中央には移動軸5が貫通する孔部を有する。フランジ部3aと円筒状のダイヤフラム本体部は断面が円弧形状の稜で接続されている。

【0038】

ピストン4は金属材等で円筒状に形成され、一方に底部を有し、底部の中央には移動軸5が貫通する孔部を有する。

【0039】

移動軸(第1部材)5は金属材等で略円柱状に形成され、一方側に本体部より直径が小さい円柱状の突出部を有する。他方側は側面が平面の円柱形状であるが、用途先との結合の都合により種々の形状に変更可能である。

【0040】

圧縮バネ6は両端を平面に研磨したバネで、一方端が上ケーシング1の内底部に当接し、他方端がマグネットホルダー(第2部材)12の略円板状の基部の外周部と当接する。

【0041】

軸受け7は潤滑性のある金属または成形材等で円筒状に形成され、内径部で移動軸5を摺動可能に保持する。また外径部の中間部には環状の溝部が設けられ、溝部にはOリング8が組み込まれる。

【0042】

フィッティング9は金属材等で円筒状に形成され、一方の端部付近にフランジ部を有し、他方の端部付近は緩やかな膨らみを有し、エア配管のチューブが確実に装着できる。

【0043】

取り付けボルト10は、金属等で形成されたボルトで、一方が下ケーシング2に固定され、他方がダイヤフラム装置を用途先に固定するためのネジ部となっている。

【0044】

補強板11は金属材等で円盤状に形成され、中央には移動軸5が貫通する孔部を有する。

【0045】

マグネットホルダー(第2部材)12は磁性を有しない成形材等で形成され、略円板状の基部の1方の面の略中央部に角柱状の突起部を有し、突起部の1つの側面にはマグネット14を収容する略角形状の窪み部を有する。また、基部にはガイド面を有する基準孔12aとガイド面を有しない圧入孔12bが角柱状の突起部をはさむ位置に設けられている。

【0046】

フック13(仲介部材)は金属または樹脂で2つの腕部を有する略円板状に形成され、腕部の両端部近傍を直角に曲げて断面形状がコの字状に形成されている。2つの腕のうち、一方はマグネットホルダー12の基準孔12aに挿入される基準腕13aで、他方はマグネットホルダー12の圧入孔12bに挿入される圧入腕13bである。また、基部の略中央部には移動軸5が貫通するとともに、フック13が移動軸5に固定されてときにフック13が回転しないように、一部が直線状となった略D字形の孔部を有する。

【0047】

マグネット14は略直方体の永久磁石で、ダイヤフラム装置に組み込まれたときに移動軸5の移動方向に互いに異極となるように着磁されている。

【0048】

磁気式位置センサー90は略角柱形状の本体の一方にフランジ部を有し、その中央に角柱形状のセンサー部90a(図3参照)を有する。磁気式位置センサー90はセンサー部90aに埋設された磁気センサーによりマグネット14の磁場を測定することにより、マグネット14を保持するマグネットホルダー12の位置を検出する。

【0049】

つぎに、図3を参照してダイヤフラム装置の構造を説明する。図3は図1のA−Aに沿って切断した、ダイヤフラム装置の内部構造を示す断面図である。

【0050】

図3に示すように、ダイヤフラム装置の本体部は上ケーシング1と下ケーシング2で構成され、上ケーシング1と下ケーシング2の間にダイヤフラム3が取り付けられる。

【0051】

ダイヤフラム3の内側にはピストン4が配され、ピストン4の内底部にはフック13が配され底部の外側には補強板11が配される。積層されたフック13とピストン4の底部とダイヤフラム3および補強板11のそれぞれの孔部を貫通して移動軸5の突出部が挿入され、のち移動軸5の突出部の先端をつぶすと、移動軸5は積層されたフック13とピストン4の底部とダイヤフラム3および補強板11に固定される。これによりフック13は移動軸5に固設される。

【0052】

フック13の上部にはマグネット14を有するマグネットホルダー12が連結され、ピストン4の内側に配された圧縮バネ6の他方端がマグネットホルダー12と当接することによりピストン4は下方に付勢される。

【0053】

ダイヤフラム3のフランジ部3aが下ケーシング2のフランジ部2aと上ケーシング1のフランジ部1aの間に挟み込まれ、上ケーシング1の上方側に磁気式位置センサー90が取り付けられることにより、磁気式位置センサー90とダイヤフラム3と上ケーシング1により減圧室91が構成される。

【0054】

上ケーシング1にはフィッティング9が埋設されており、フィッティング9の貫通孔が減圧室91と連続するので、図示しない減圧源をホース等でフィッティング9に接続することにより減圧室91の圧力が外部から制御可能となり、減圧室91を減圧することにより、ダイヤフラム3を変形させ移動軸5を摺動させることができる。

【0055】

減圧室91の気圧が大気圧のときにはピストン4は圧縮バネ6の付勢により最下方に移動させられ、積層されたフック13とピストン4の底部とダイヤフラム3および補強板11に固定された移動軸5は下ケーシング2から最も大きく突出する。

【0056】

フィッティング9が減圧源に接続され、減圧源により減圧室91の空気が吸引され減圧室91が減圧されると、ダイヤフラム3の底部にかかる大気圧により、ダイヤフラム3のフランジ部3aと本体部を接続する、断面が円弧形状の稜の高さ方向の位置が、円弧形状が転がるように上昇しながらダイヤフラム3の底部が圧縮バネ6の付勢に抗して上昇し、これにより積層されたフック13とピストン4の底部とダイヤフラム3および補強板11と移動軸5も上昇し、下ケーシング2からの移動軸5の突出量は減少する。

【0057】

減圧室91の内部の圧力が最も減少すると、ピストン4の上端が上ケーシング1の内底部に当接してピストン4は停止し、移動軸5の下ケーシング2からの突出量は最小となる。

【0058】

本発明の実施の形態を適用した磁気式位置センサーを有するダイヤフラム装置では、移動軸5が摺動するとフック13を介して配設されたマグネット14を有するマグネットホルダー12も移動し、磁気式位置センサー90のセンサー部90aに埋設されたセンサー部90aでマグネット14の位置を検出することより移動軸5の位置を検出することが可能となる。

本発明の実施の構成では、フック(仲介部材)13は移動軸(第1部材)5に固設されているので、マグネットホルダー(第2部材)12とフック13を精度良く連結する構造を実現することにより、磁気式位置センサー90の位置検出精度を高めることができる。

【0059】

つぎに、図4および図5を参照して、マグネットホルダー(第2部材)12とフック(仲介部材)13の連結構造を記述する。

【0060】

図4はマグネットホルダー12とフック13の連結状態を示す図で、(a)は連結されたマグネットホルダー12とフック13をフック13の反挿入側から見た外観図で、(b)は図4の(a)のB−B断面図、(c)はフック13の挿入側から見た外観図である。なお、説明の理解を容易とするために、フック13を固設している移動軸5(第1部材)は図示していない。

【0061】

本発明の実施の構成では、図4の(c)に示すように、フック13はマグネットホルダー12の角柱状の突起がない面のがわから挿入され、フック13の基準腕13aがマグネットホルダー12の基準孔12aに、フック13の圧入腕13bがマグネットホルダー12の圧入孔12bに、それぞれ挿入される。

【0062】

フック13は、図4の(b)に示すように、フック13の底面がマグネットホルダー12の底面と同じ高さになるまで挿入される。

【0063】

図5はマグネットホルダー12の基準孔12aおよび圧入孔12bと、フック13の基準腕13aおよび圧入腕13bの形状を説明する断面図で、(a)はフック13の基準腕13aおよび圧入腕13bの板厚方向の挿入状態を示す図4のB−B断面図、(b)は基準孔12aへの基準腕13aの腕部幅方向の挿入状態を示す図4のC−C断面図、(c)は圧入孔12bへの圧入腕13bの腕部幅方向の挿入状態を示す図4のD−D断面図である。

なお、各腕部および孔部の形状を明示するため、図5の各断面図はフック13が最終挿入位置まで挿入された状態ではなく、フック13がマグネットホルダー12にわずかに挿入された状態での断面を表示している。

【0064】

図5の(a)に示すように、マグネットホルダー12の基準孔12aの断面の一方の壁部はフック13の挿入方向に平行なガイド面12c1となっており、他方の壁部はフック13の挿入方向に縮径するテーパー面12dとなっている。

【0065】

また、基準孔12aに挿入されるフック13の基準腕13aの壁部のうち、ガイド面12c1と対向する壁部はフック13の挿入方向に平行な基準面13c1となっており、テーパー面12dと対向する壁部はテーパー面13dとなっている。

【0066】

一方、マグネットホルダー12の圧入孔12bの断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面12dとなっており、圧入孔12bに挿入されるフック13の圧入腕13bの断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面13dとなっている。

【0067】

また、図5の(b)に示すように、マグネットホルダー12の基準孔12aの幅方向の断面の一方の壁部はフック13の挿入方向に平行なガイド面12c2となっており、他方の壁部はフック13の挿入方向に縮径するテーパー面12dとなっている。

【0068】

また、基準孔12aに挿入されるフック13の基準腕13aの幅方向の断面の壁部のうち、ガイド面12c2と対向する壁部はフック13の挿入方向に平行な基準面13c2となっており、テーパー面12dと対向する壁部はテーパー面13dとなっている。

【0069】

一方、図5の(c)に示すように、マグネットホルダー12の圧入孔12bの幅方向の断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面12dとなっており、圧入孔12bに挿入されるフック13の圧入腕13bの断面の2つの壁部は、それぞれフック13の挿入方向に縮径するテーパー面13dとなっている。

【0070】

上記のように、マグネットホルダー12の基準孔12a,圧入孔12bおよびフック13の基準腕13a,圧入腕13bの各壁部にガイド面12c1,12c2と基準面13c1,13c2およびテーパー面12d,テーパー面13dを設けたので、フック13をマグネットホルダー12に挿入すると、ガイド面12c1,12c2に基準面13c1,13c2が接し、マグネットホルダー12のテーパー面12dにフック13のテーパー面13dが挿入されることによりガイド面12c1,12c2に基準面13c1,13c2が圧接され、マグネットホルダー12とフック13が位置合わせされる。

【0071】

以上より、本発明の実施の形態による移動軸(第1部材)5とマグネットホルダー(第2部材)12の二部材の締結構造では、摺動する移動軸5と、基準孔(孔部)12aと圧入孔(孔部)12bを有するマグネットホルダー12と、基準腕(突出部)13aと圧入腕(突出部)13bを有するフック(仲介部材)13よりなり、フック13は移動軸5に固設されており、マグネットホルダー12の基準孔12aと圧入孔12bにフック13の基準腕13aと圧入腕13bをそれぞれ挿入することにより、基準孔12aと基準腕13aが位置合わせされる。

【0072】

フック13は移動軸5に固設されているので、マグネットホルダー12の基準孔12aとフック13の基準腕13aの寸法を管理することにより、マグネットホルダー12とフック13が位置合わせされ、移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0073】

また本明発の実施の形態による二部材の締結構造では、位置合わせ機能は、位置合わせ機能を有するマグネットホルダー12の基準孔(孔部)12aの一部に、位置合わせ機能を有するフック(仲介部材)13の基準腕(突出部)13aをガイドするガイド面12c1,12c2を形成しており、ガイド面12c1,12c2にフック13の基準腕13aの基準面(突出部の側面)13c1,13c2をそれぞれ圧接させることにより、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0074】

また本明発の実施の形態による二部材の締結構造では、位置合わせ機能を有する基準孔12aのガイド面12c1,12c2を、フック(仲介部材)13の基準腕(突出部)13a,圧入腕(突出部)13bが挿入される方向に平行な面としたので、ガイド面12c1,12c2は孔部周囲平面に垂直な面となる。また、フック13の基準腕13aの基準面13c1,13c2をフック13の基準腕13a,圧入腕13bが挿入される方向に平行な面としたので、基準面13c1,13c2は腕部周囲平面に垂直な面となる。このため、ガイド面12c1,12c2および基準面13c1,13c2の位置寸法の管理は容易で、加えて、フック13をマグネットホルダー12に挿入する際の挿入量がばらついても、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0075】

また本明発の実施の形態による二部材の締結構造では、マグネットホルダー12の基準孔12aに、位置合わせ機能を有するフック(仲介部材)13の基準腕13aをガイドする2つのガイド面12c1,12c2を形成し、この2つのガイド面12c1,12c2は互いに直交する構成とした。これにより2つのガイド面12c1,12c2の2面のみでマグネットホルダー12とフック13が平面的に精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0076】

また本明発の実施の形態による二部材の締結構造では、マグネットホルダー12の基準孔(孔部)12aのガイド面12c1,12c2を除く面には、フック(仲介部材)13の基準腕(突出部)13aが挿入される方向に縮径するテーパー面12dを設けたので、フック13の基準腕13aをマグネットホルダー12の基準孔12aに挿入することにより、テーパー面12dによりフック13の基準面13c1,13c2がマグネットホルダー12のガイド面12c1,12c2に圧接される。これにより、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0077】

また本明発の実施の形態による二部材の締結構造では、フック(仲介部材)13の基準腕(突出部)13aの基準面13c1,13c2を除く面には、フック13の基準腕13aが挿入される方向に縮径するテーパー面13dを設けたので、フック13の基準腕13aをマグネットホルダー12の基準孔12aに挿入することにより、テーパー面13によりフック13の基準面13c1,13c2がマグネットホルダー12のガイド面12c1,12c2に圧接される。これにより、マグネットホルダー12とフック13が精度良く位置合わせされ、フック13を固設している移動軸5とマグネットホルダー12も精度良く位置合わせされる。

【0078】

なお、本明発の実施の形態では、フック13の基準腕13aと圧入腕13bの幅および高さを異なるものとしている。

【0079】

具体的には、本明発の実施の形態では、基準腕13aの幅は圧入腕13bの幅より広いという特徴を有している。

【0080】

また、本明発の実施の形態では、基準腕13aの高さは圧入腕13bの高さより高いという特徴を有している。

【0081】

本明発の実施の形態では、基準腕13aの幅は圧入腕13bの幅より広くしたので、基準腕13aと圧入腕13bを逆に組み込むと言う誤挿入を防止できるとともに、マグネットホルダー12のガイド面12c1とフック13の基準面13c1の接触面積が増加することにより、マグネットホルダー12とフック13の位置合わせ精度がより高くなる。

【0082】

また本明発の実施の形態では、基準腕13aの高さを圧入腕13bの高さより高くしたので、フック13をマグネットホルダー12に挿入する際に、マグネットホルダー12のテーパー面12dとフック13のテーパー面13dが接触する前にガイド面12c1,12c2と基準面13c1,13c2が接触するため、組み込み時の位置合わせ精度をより高めることができる。

【0083】

また、本明発の実施の形態では、マグネットホルダー12のテーパー面12dおよびフック13のテーパー面13dのテーパー部を壁部全長の一部とした。これによりフック13をマグネットホルダー12に所定高さまで挿入すると、テーパー面12dとテーパー面13dは対向しなくなるため、フック13を反挿入方向に押し返す力が発生しなくなり、安定した挿入状態を維持することができる。ただし、テーパー部を壁部全長にわたり設けても、位置合わせ精度に関しては同様の効果が得られる。

【0084】

なお、本発明は上記実施形態に限定されるものではなく、例えば次のように変形して実施することができ、これらの実施形態も本発明の技術的範囲に属する。

【0085】

<第1の変形例>

本明発の実施の形態の第1の変形例を図6に示す。なお、第1の変形例では以下に記述するマグネットホルダー22とフック23以外の構成は実施の形態の構成と同様で、マグネットホルダー22およびフック23も基本的な構造はマグネットホルダー12およびフック13と同様であるので、詳細な説明は省略する。

【0086】

図6は本発明の実施形態の変形例1に係るマグネットホルダー22とフック23の構造を示す外観斜視図で、(a)は弾性変形可能な形状部位を有するマグネットホルダー22で、(b)は弾性変形可能な形状部位を有するフック23である。

【0087】

図6の(a)に示すように、マグネットホルダー22の略円板状の基部には基準孔22aと圧入孔22bの2つの孔部が設けられている。基準孔22aには2つのガイド面22c1,22c2が設けられており、基準孔22aのガイド面22c1と対向する壁部は弾性変形可能な弾性部22dとなっている。

【0088】

また、圧入孔22bのガイド面22c1と平行な2つの壁部は、それぞれ弾性変形可能な弾性部22eとなっている。

【0089】

図6の(b)に示すように、フック23は基準腕23aと圧入腕23bの2つの腕部を有しており、マグネットホルダー22のガイド面22c1と対向する基準腕23aの側面は基準面23c1となっており、ガイド面22c2と対向する基準腕23aの側面は基準面23c2となっている。また、基準腕23aの基準面23c2の反対側の側面は、近傍に溝部が設けられ、弾性腕23dとなっている。

【0090】

さらに、フック23の圧入腕23bには、フック23の幅方向の2つの端面の近傍にそれぞれ溝部が設けられ、2つの弾性腕23eとなっている。

【0091】

以上の構造により、フック23をマグネットホルダー22に挿入すると、マグネットホルダー22の弾性部22dは、フック23の基準面23c1をマグネットホルダー22のガイド面22c1に圧接する方向に弾性変形し、フック23の弾性腕23dは、フック23の基準面23c2をマグネットホルダー22のガイド面22c2に圧接する方向に弾性変形する。これよりマグネットホルダー22とフック23が精度良く位置合わせされ、信頼性の高い連結がなされる。

【0092】

また、マグネットホルダー22の2つの弾性部22eはフック23の圧入腕23bを板厚方向に保持するように弾性変形し、フック23の2つの弾性腕23eは圧入腕23bを幅方向に保持するように弾性変形するので、フック23の圧入腕23bはマグネットホルダー22の圧入孔22bに保持される。

【0093】

上記のように、本明発の実施の形態の第1の変形例による締結構造では、マグネットホルダー(第2部材)22の基準孔(孔部)22aのガイド面22c1と対向する面に弾性部22dを設け、また、フック23(仲介部材)の基準腕(突出部)23aのガイド面22c2と対向する基準面23c2の反対側の側面を弾性腕23dとしたので、マグネットホルダー22の弾性部22dはフック23の基準面23c1をマグネットホルダー22のガイド面22c1に圧接させる方向に弾性変形可能で、フック23の弾性腕23dはフック23の基準面23c2をマグネットホルダー22のガイド面22c2に圧接させる方向に弾性変形可能で、これらにより、弾性部22dと弾性腕23dによりフック23の突起部のうち基準腕23aをマグネットホルダー22のガイド面22c1,22c2に押しつけることができるので、マグネットホルダー22とフック23の信頼性の高い連結が可能となる。また、フック23は移動軸5に固設されるので、移動軸5とマグネットホルダー22も精度良く位置合わせされる。

【0094】

また、圧入孔22bと圧入腕23bの弾性付与構造を廃して、圧入孔22bと圧入腕23bが隙間となるようにしても、本発明の目的の範囲を逸脱しない。

【0095】

なお、フック23の腕部の先端に設けたわずかなテーパー部は、フック23をマグネットホルダー22に挿入する際のけずれを防止するための面取りで、実施の形態に記載したテーパー面とは目的機能が異なる。

【0096】

<第2の変形例>

本明発の実施の形態の第2の変形例を図7に示す。なお、第2の変形例では以下に記述するマグネットホルダー32とフック33以外の構成は実施の形態の構成と同様で、マグネットホルダー32およびフック33も基本的な構造はマグネットホルダー12およびフック13と同様であるので、詳細な説明は省略する。

【0097】

図7は本発明の実施形態の変形例2に係るマグネットホルダー32とフック33の構造を示す外観斜視図で、(a)は直交する2方向に弾性変形可能な形状部位を有するマグネットホルダー32で、(b)は直交する2方向に弾性変形可能な形状部位を有するマグネットホルダー32に対応するフック33である。

図7の(a)に示すように、マグネットホルダー32の略円板状の基部には2つの基準孔32a1,32a2と2つの補助孔32bの4つの略長方形の孔部が設けられている。2つの基準孔32a1,32a2のそれぞれの長辺は互いに直交するように配置されており、長辺側の壁部のうち外方の壁が、それぞれガイド面32c1,32c2となっている。また、ガイド面32c1,32c2と対向する壁部は、それぞれ弾性変形可能な弾性部32d1,32d2となっている。

【0098】

図7の(b)に示すように、フック33は四方に腕部を有し、それぞれの腕部の端部近傍を直角に曲げて延出しており、うち1つの腕部の延出部の外側面が基準面33c1となり、基準面33c1と直交する腕部の延出部の1つの外側面が基準面33c2となっている。また、基準面33c1,33c2を有しない2つの腕部も端部近傍を直角に曲げて延出しているが、これら2つの腕部の長さは基準面33c1,33c2を有する腕部より短くしてあり、これによりフック33の誤挿入を回避可能としている。

【0099】

以上の構造により、フック33をマグネットホルダー32に挿入すると、マグネットホルダー32の弾性部32d1,32d2は、それぞれフック33の基準面33c1,33c2をマグネットホルダー32のガイド面32c1,32c2に圧接する方向に弾性変形する。これよりマグネットホルダー32とフック33が精度良く位置合わせされ、信頼性の高い連結がなされる。

【0100】

なお、フック33の基準面33c1,33c2を有しない腕部の延出部はマグネットホルダー32の2つの補助孔32bに隙間がある状態で挿入されるが、2つの補助孔32bの近傍に弾性部を設け、基準面33c1,33c2を有しない腕部の延出部を緩やかに弾性保持する構造としても良い。

【0101】

上記のように、本明発の実施の形態の第2の変形例による締結構造では、マグネットホルダー32(第2部材)の基準孔(孔部)32a1,32a2のガイド面22c1と対向する面にそれぞれ弾性変形可能な弾性部32d1,32d2を設けたので、マグネットホルダー32の弾性部32d1,32d2はそれぞれ、フック(仲介部材)33の基準面(がいどめんと対向する側面)33c1,33c2をマグネットホルダー32のガイド面32c1,32c2に圧接させ、これにより、弾性部32d1,32d2によりフック33の基準面33c1,33c2は、それぞれマグネットホルダー32のガイド面32c1,32c2に圧接されるので、マグネットホルダー32とフック33の位置精度の良い連結が可能である。

【0102】

さらに、マグネットホルダー32のガイド面32c1,32c2と弾性部32d1,32d2およびフック33の基準面33c1,33c2を直交する2方向に設け、かつ同一の形状としたので、方向による圧接力のばらつきを低減することができ、さらに位置精度の良い連結が可能である。

【0103】

なお、フック33は移動軸5に固設されているので、マグネットホルダー32とフック33を良い位置精度で連結することにより、移動軸5とマグネットホルダー32も精度良く位置合わせされる。

【0104】

なお、フック33の基準面33c1,33c2を有する腕部の先端に設けたわずかなテーパー部は、フック33をマグネットホルダー32に挿入する際のけずれを防止するための面取りで、実施の形態に記載したテーパー面とは目的機能が異なる。

【0105】

<第3の変形例>

本明発の実施の形態の第3の変形例を図8および図9に示す。なお、第3の変形例では以下に記述するマグネットホルダー42とフック43およびねじりバネ(弾性部材)44以外の構成は実施の形態の構成と同様で、マグネットホルダー42およびフック43も基本的な構造はマグネットホルダー12およびフック13と同様であるので、詳細な説明は省略する。

【0106】

図8はマグネットホルダー42に、フック43と、ねじりバネ44を組み込んだ状態を示す外観図で、(a)はフック43の反挿入側から見た外観図であり、(b)はフック43の挿入側から見た外観図である。

また、図9は本発明の実施形態の変形例3に係るマグネットホルダー42とフック43および、ねじりバネ44の構成を説明するマグネットホルダー32とフック33の構造を示す、マグネットホルダー42の底面側から見たときの分解斜視観図である。

【0107】

図9に示すように、フック43は四方に腕部を有し、それぞれの腕部の端部近傍を直角に曲げて延出しており、うち1つの腕部が基準腕43a1となり、基準腕43a1の延出部の外側面が基準面43c1となる。また、基準腕43a1と直交する腕部の1つが基準腕43a2となり、基準腕43a2の延出部の外側面が基準面43c2となっている。また、基準腕43a1,43c2以外の2つの腕部も端部近傍を直角に曲げて延出しているが、これら2つの腕部の長さは基準腕43a1,43c2より短くしてあり、これによりフック43の誤挿入を回避可能としている。

【0108】

マグネットホルダー42の略円板状の基部には2つの基準孔42a1,42a2と2つの補助孔42bの4つの略長方形の孔部が設けられている。2つの基準孔42a1,42a2のそれぞれの長辺は互いに直交するように配置されており、長辺側の壁部のうち外方の壁が、それぞれガイド面42c1,42c2となっている。

また、マグネットホルダー42の基部の底面側の基準孔42a1,42a2の近傍には、ねじりバネ44を組み込むための異形の窪みと、ねじりバネ44を保持する円柱突起が設けられている。

【0109】

ねじりバネ44はバネ用ステンレス鋼線等のバネ材で形成されたねじりバネである。

【0110】

図9に示すように、ねじりバネ44はマグネットホルダー42の底部に組み込まれ、さらにフック43が組み込まれる。

【0111】

マグネットホルダー42に、ねじりバネ44とフック43が組み込まれると、図8の(b)に示すように、フック43の基準腕43a1,43a2はマグネットホルダー42の基準孔42a1,42a2にそれぞれ挿入され、ねじりバネ44の2つの腕部がフック43の基準腕43a1,43a2を、マグネットホルダー42の中心から遠ざかる方向にそれぞれ付勢する。

【0112】

ねじりバネ44がフック43の基準腕43a1,43a2を付勢すると、図8の(a)に示すように、フック43の基準面43c1,43c2はマグネットホルダー42のガイド面42c1,42c2にそれぞれ圧接され、マグネットホルダー42とフック43が精度良く位置合わせされ、信頼性の高い連結がなされる。

【0113】

なお、フック43の基準面43c1,43c2を有しない腕部の延出部はマグネットホルダー42の2つの補助孔42bに隙間がある状態で挿入される。

【0114】

上記のように、本明発の実施の形態の第3の変形例による締結構造では、ねじりバネ44(弾性部材)を有し、ねじりバネ44によりマグネットホルダー(第2部材)42の2つの基準孔(孔部)42a1,42a2にそれぞれ設けたガイド面42c1,42c2に、フック(仲介部材)43の基準腕(突出部)43a1,43a2のそれぞれの基準面(ガイド面と対向する側面)43c1,43c2を圧接させる。これにより、組み立て時の工夫でマグネットホルダー42(第2部材)とフック43(仲介部材)を連結したのち圧接力をかけるようにすることができるので、フック43挿入時に挿入を阻害する力が掛かることを回避でき、組み立ての作業性が良くなる。また、弾性部材の形状や強さを自由に設計できるので圧接力を任意に設定でき、設計の自由度が大きくなる。

【0115】

さらに、マグネットホルダー42のガイド面42c1,42c2とフック43の基準面43c1,43c2を直交する2方向に設け、かつ同一の形状としたので、方向による圧接力のばらつきを低減することができるので、さらに位置精度の良い連結が可能である。

【0116】

なお、フック43の基準面43c1,43c2を有しない腕部の延出部はマグネットホルダー42の2つの補助孔42bに隙間がある状態で挿入されるが、2つの補助孔42bの近傍に弾性部材等を設け、基準面43c1,43c2を有しない腕部の延出部を緩やかに弾性保持する構造としても良い。

【0117】

また、フック43の基準腕43a1,43a2の先端に設けたわずかなテーパー部は、フック23をマグネットホルダー22に挿入する際のけずれを防止するための面取りで、実施の形態に記載したテーパー面とは目的機能が異なる。

【0118】

なお、本発明は上記実施の形態および変形例に限定されず、本発明の目的の範囲を逸脱しない限りにおいて適宜変更することが可能である。

【符号の説明】

【0119】

1 上ケーシング

1a フランジ部

2 下ケーシング

2a フランジ部

3 ダイヤフラム

3a フランジ部

4 ピストン

5 移動軸(第1部材)

6 圧縮バネ

7 軸受け

8 Oリング

9 フィッティング

10 取り付けボルト

11 補強板

12 マグネットホルダー(第2部材)

12a 基準孔(孔部)

12b 圧入孔(孔部)

12c1 ガイド面

12c2 ガイド面

12d テーパー面

13 フック(仲介部材)

13a 基準腕(突出部)

13b 圧入腕(突出部)

13c1 基準面(突出部の側面)

13c2 基準面(突出部の側面)

13d テーパー面

14 マグネット

22 マグネットホルダー(第2部材)

22a 基準孔(孔部)

22b 圧入孔(孔部)

22c1 ガイド面

22c2 ガイド面

22e 弾性部

23 フック(仲介部材)

23a 基準腕(突出部)

23b 圧入腕(突出部)

23c1 基準面(突出部の側面)

23c2 基準面(突出部の側面)

23e 弾性腕

32 マグネットホルダー(第2部材)

32a1 基準孔(孔部)

32a2 基準孔(孔部)

32b 補助孔(孔部)

32c1 ガイド面

32c2 ガイド面

32d1 弾性部

32d2 弾性部

33 フック(仲介部材)

33c1 基準面

33c2 基準面

42 マグネットホルダー(第2部材)

42a1 基準孔(孔部)

42a2 基準孔(孔部)

42b 補助孔(孔部)

42c1 ガイド面

42c2 ガイド面

43 フック(仲介部材)

43a1 基準腕(突出部)

43a2 基準腕(突出部)

43c1 基準面

43c2 基準面

44 ねじりバネ(弾性部材)

90 磁気式位置センサー

90a センサー部

91 減圧室

120 内輪

126 軸孔内径

150 シャフト

152 軸部外径

154 凹凸部

nn 硬化層

214aj 結合軸部

215 軸継手

215j 結合孔

216aj 結合軸部

220 弾性体

【特許請求の範囲】

【請求項1】

摺動する第1部材と、複数の孔部を有する第2部材と、複数の突出部を有する仲介部材よりなり、前記仲介部材は前記第1部材に固設され、前記第2部材の前記複数の孔部に前記仲介部材の前記複数の突出部を挿入することにより前記第1部材と前記第2部材とを連結する二部材の連結構造において、

前記複数の孔部の少なくとも1つの孔部と、該孔部と対応する前記複数の突出部の少なくとも1つの突出部は、位置合わせ機能を有することを特徴とする二部材の連結構造。

【請求項2】

前記位置合わせ機能は、前記位置合わせ機能を有する前記孔部の一部に、前記位置合わせ機能を有する前記突出部の側面をガイドするガイド面を形成し、前記ガイド面に前記突出部の前記側面を圧接することを特徴とする請求項1に記載の二部材の連結構造。

【請求項3】

前記位置合わせ機能を有する前記孔部の前記ガイド面は、前記仲介部材の前記突出部が挿入される方向に平行な面であり、かつ、前記ガイド面に圧接される前記仲介部材の前記突出部の前記側面は前記仲介部材の前記突出部が挿入される方向に平行な面であることを特徴とする請求項2に記載の二部材の連結構造。

【請求項4】

前記複数の孔部には前記位置合わせ機能を有する前記ガイド面が2つ設けられ、前記2つのガイド面が互いに直交することを特徴とする請求項3に記載の二部材の連結構造。

【請求項5】

前記位置合わせ機能を有する前記孔部には、前記ガイド面を除く面に前記仲介部材の前記突出部が挿入される方向に縮径するテーパー面が設けられていることを特徴とする請求項3に記載の二部材の連結構造。

【請求項6】

前記位置合わせ機能を有する前記突出部には、前記ガイド面と対向する側面を除く側面に前記仲介部材の前記突出部が挿入される方向に拡大するテーパー面が設けられていることを特徴とする請求項5に記載の二部材の連結構造。

【請求項7】

前記位置合わせ機能を有する前記孔部の前記ガイド面を除く面と、前記位置合わせ機能を有する前記突出部の前記ガイド面と対向する側面を除く側面の、少なくとも一方には前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させる方向に弾性変形可能な部位を有することを特徴とする請求項3に記載の二部材の連結構造。

【請求項8】

弾性部材を有し、該弾性部材にて、前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させることを特徴とする請求項3に記載の二部材の連結構造。

【請求項1】

摺動する第1部材と、複数の孔部を有する第2部材と、複数の突出部を有する仲介部材よりなり、前記仲介部材は前記第1部材に固設され、前記第2部材の前記複数の孔部に前記仲介部材の前記複数の突出部を挿入することにより前記第1部材と前記第2部材とを連結する二部材の連結構造において、

前記複数の孔部の少なくとも1つの孔部と、該孔部と対応する前記複数の突出部の少なくとも1つの突出部は、位置合わせ機能を有することを特徴とする二部材の連結構造。

【請求項2】

前記位置合わせ機能は、前記位置合わせ機能を有する前記孔部の一部に、前記位置合わせ機能を有する前記突出部の側面をガイドするガイド面を形成し、前記ガイド面に前記突出部の前記側面を圧接することを特徴とする請求項1に記載の二部材の連結構造。

【請求項3】

前記位置合わせ機能を有する前記孔部の前記ガイド面は、前記仲介部材の前記突出部が挿入される方向に平行な面であり、かつ、前記ガイド面に圧接される前記仲介部材の前記突出部の前記側面は前記仲介部材の前記突出部が挿入される方向に平行な面であることを特徴とする請求項2に記載の二部材の連結構造。

【請求項4】

前記複数の孔部には前記位置合わせ機能を有する前記ガイド面が2つ設けられ、前記2つのガイド面が互いに直交することを特徴とする請求項3に記載の二部材の連結構造。

【請求項5】

前記位置合わせ機能を有する前記孔部には、前記ガイド面を除く面に前記仲介部材の前記突出部が挿入される方向に縮径するテーパー面が設けられていることを特徴とする請求項3に記載の二部材の連結構造。

【請求項6】

前記位置合わせ機能を有する前記突出部には、前記ガイド面と対向する側面を除く側面に前記仲介部材の前記突出部が挿入される方向に拡大するテーパー面が設けられていることを特徴とする請求項5に記載の二部材の連結構造。

【請求項7】

前記位置合わせ機能を有する前記孔部の前記ガイド面を除く面と、前記位置合わせ機能を有する前記突出部の前記ガイド面と対向する側面を除く側面の、少なくとも一方には前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させる方向に弾性変形可能な部位を有することを特徴とする請求項3に記載の二部材の連結構造。

【請求項8】

弾性部材を有し、該弾性部材にて、前記複数の孔部の前記ガイド面に前記複数の突出部の前記ガイド面と対向する前記側面を圧接させることを特徴とする請求項3に記載の二部材の連結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−15199(P2013−15199A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149104(P2011−149104)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]