二部材組付け構造

【課題】座部の肉厚を均等に薄くして、プレート部材の成形時において表面(意匠面)にヒケ等が生じるのを避ける一方、座部に対するクリップの保持力を高める。

【解決手段】樹脂製のプレート部材30と、その相手部材とを組付けるための樹脂製のクリップ10が、該プレート部材30の裏面30bにおいて一体に成形されている筒形状の座部32に締結される形式の二部材組付け構造であって、クリップの本体12は、プレート部材30の座部32に被せ付けて取付けることが可能な中空形状である。本体12には、座部32の内部に挿入される支持軸14が設けられているとともに、クリップ10を座部に対して軸線回りに回転させることで、この座部32の締結面32aに食い込む締結刃16が設けられている。座部32の内部には、締結面32aの内側から張り出して支持軸14に接触可能なリブ34が設けられている。

【解決手段】樹脂製のプレート部材30と、その相手部材とを組付けるための樹脂製のクリップ10が、該プレート部材30の裏面30bにおいて一体に成形されている筒形状の座部32に締結される形式の二部材組付け構造であって、クリップの本体12は、プレート部材30の座部32に被せ付けて取付けることが可能な中空形状である。本体12には、座部32の内部に挿入される支持軸14が設けられているとともに、クリップ10を座部に対して軸線回りに回転させることで、この座部32の締結面32aに食い込む締結刃16が設けられている。座部32の内部には、締結面32aの内側から張り出して支持軸14に接触可能なリブ34が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製のプレート部材とその相手部材との二部材を、樹脂製のクリップによって組み付ける形式の二部材組付け構造に関する。

【背景技術】

【0002】

この種の二部材組付け構造は、特許文献1に開示された技術がある。この技術においては、ドアトリムなどのプレート部材の裏面に一体に成形されている筒形状の座部にクリップの基部を被せ付けた状態で、クリップを座部の軸線回りに90°回転させる。これにより、本体内部の締結刃を座部の外周に食い込ませて該座部にクリップを締結することができる。この状態で、クリップのアンカー部を相手部材の取付け孔に挿入することにより、この相手部材にアンカー部が結合され、クリップを通じてプレート部材が相手部材に組み付けられる。

【特許文献1】特開2008−116035号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

プレート部材は、その成形時において表面(意匠面)にヒケ等が生じるのを避けるために、筒形状の座部の肉厚をできるだけ均等で、かつ薄くしている。その結果、座部の剛性が低下し、クリップの締結刃を座部の外周に食い込ませるときに座部が内方へ撓み、締結刃の食い込みが不足することになる。これにより、座部に対するクリップの保持力を充分に確保できない場合がある。

【0004】

本発明は、このような課題を解決しようとするもので、その目的は、座部の肉厚を均等に薄くして、プレート部材の成形時において表面(意匠面)にヒケ等が生じるのを避ける一方、座部に対するクリップの保持力を高めることである。

【課題を解決するための手段】

【0005】

本発明は、上記の目的を達成するためのもので、以下のように構成されている。

第1の発明は、樹脂製のプレート部材と、その相手部材とを組付けるための樹脂製のクリップが、該プレート部材の裏面において一体に成形されている筒形状の座部に締結される形式の二部材組付け構造であって、クリップの本体は、プレート部材の座部に被せ付けた状態で取付けることが可能な中空形状である。この本体には、座部の内部に挿入される支持軸が設けられているとともに、クリップを座部に対して軸線回りに回転させることで、この座部の外周に設定されている締結面に食い込む締結刃が設けられている。そして、座部の内部には、締結面の内側から張り出して支持軸に接触可能なリブが設けられている。

【0006】

この構成においては、座部の内部に挿入されたクリップの支持軸により、座部の締結面がリブを通じて内側から支持されるので、その締結面にクリップの締結刃が食い込むときに該締結面が内方へ撓むのを防止し、しっかりと締結できる。この結果、プレート部材の成形において、その表面(意匠面)にヒケ等が生じるのを避けるために座部の肉厚を均等に薄くしても、この座部に対するクリップの保持力を高めることができる。

【0007】

第2の発明は、第1の発明において、プレート部材における座部の締結面およびクリップにおける本体の締結刃は、個々の周方向に関する180°間隔の二箇所に設定されている。そして、両締結面の内側からそれぞれ張り出したリブが、座部の軸心に位置する支持軸の外周面に両側から接触可能に構成されている。

【0008】

このように、座部の軸心に位置するクリップの支持軸に両締結面のリブを両側から接触させることにより、両締結面を内方へ撓ませようとする力は、それぞれのリブがクリップの支持軸を介して互いに押し合う力として受け止められる。したがって、クリップの本体とプレート部材の座部との締結状態がより安定する。

【発明を実施するための最良の形態】

【0009】

以下、本発明を実施するための最良の形態を、図面を用いて説明する。

まず、図1〜図9に示されている実施の形態1について説明する。

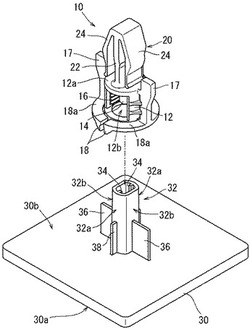

例えば図1に示されているクリップ10およびセンタクラスタなどのプレート部材30は、共に樹脂による一体成形品である。そして、クリップ10の構造は、本体12とアンカー部20とに大別される。一方、プレート部材30には、その意匠面である表面30aと反対側の裏面30bにおいて、中空のボス形状(筒形状)に設定された座部32が一体に成形されている。また、車両ボデーなどの相手部材40(図8)には、取付け孔42が開けられている。なお、プレート部材30については、実際の製品形状を便宜的に簡素化して表している。

後述するように、クリップ10の本体12はプレート部材30の座部32に締結される部分であり、クリップ10のアンカー部20は相手部材40の取付け孔42に挿入することで、この相手部材40に結合される部分である。

【0010】

クリップ10の本体12は、その上面12aが閉ざされた中空形状で、かつ180°間隔で対向する前後の部分はそれぞれ内外に通じる開口12bになっている。これらの開口12bは、主としてクリップ10を成形する金型の型割の都合から必要なものである。

本体12の内部には、上面12aの内側から下方へ突出した支持軸14が位置している(図1〜図3)。この支持軸14は、クリップ10の軸線、つまり本体12およびアンカー部20の軸線上に位置している。さらに、本体12の内部において180°間隔で対向する左右の部分、つまり両開口12b以外の部分の内壁には、それぞれ上下方向へ並んだ複数の締結刃16が形成されている。これらの締結刃16は、本体12の内壁面から張り出している(図2および図3)。したがって、本体12内の両側に位置する各締結刃16の先端間の距離は、本体12の内径よりも小さい寸法になっている。

【0011】

本体12の外部における左右の部分(両開口12b以外の部分)には、それぞれ翼状に張り出した操作片17が一体に設けられている。これらの操作片17は、後述のように本体12をプレート部材30の座部32に取付けた後、クリップ10をその軸線回りに回転操作するためのものである。また、本体12における下部の前後、つまり両開口12bと対応する二箇所には、それぞれの箇所で対をなす計4個のロック爪18が位置している。これらの各ロック爪18を支えている個々のアーム部18aは、両操作片17の下部と一体に結合され、そこから本体12の外周に沿って延びているとともに、それぞれの先端からロック爪18が下向きに突出している。

各ロック爪18のアーム部18aと本体12の外周面との間はスリット18bになっており(図3)、各アーム部18aは両操作片17との結合箇所を支点として上下方向へ撓むことができる。なお、本体12の前後で対をなすロック爪18は、相互に向き合った内側面が平坦で、外側面が斜面になっている(図1および図2)。

【0012】

アンカー部20は、本体12の上面12aから上方向へ突出した支柱22と、支柱22の上端部の両側から下方へ延びる左右一対の弾性片24とを備えている。これらの弾性片24の先端24aは自由端になっており、両弾性片24は支柱22との結合箇所を支点として内外方向へ撓むことができる。両弾性片24は、上下方向の中間付近において最も外方へ膨出した係止肩24bをそれぞれ備えている。したがって、アンカー部20が図8で示す相手部材40の取付け孔42に挿入されると、両弾性片24が内方へ撓むことで個々の係止肩24bが取付け孔42を通過して相手部材40の内面側に係止し、クリップ10が相手部材40に結合される。

【0013】

プレート部材30の座部32は、クリップ10における本体12の下面開放部から内部に入り込む外形および寸法に設定されている。そして、座部32の内部にはクリップ10の支持軸14を挿入することができる。

座部32の外周における180°間隔の二箇所は、円弧面形状の締結面32aになっており、両締結面32aから90°ずれた二箇所は、平坦な面形状の逃がし面32bになっている。図4で示す両締結面32aの間の寸法L1は、クリップ10における本体12内の両側に位置する締結刃16の先端間の距離よりも大きく設定され、両逃がし面32bの間の寸法L2は、同じく締結刃16の先端間の距離よりも小さく設定されている。

【0014】

一般に樹脂成形品においては、その全体の肉厚に極端な差があると、成形後の冷却速度にも差が生じ、肉厚の大きい箇所(冷却の遅い箇所)にヒケが発生する。プレート部材30においても、座部32がある箇所の表面30aにヒケが生じるのを避けるために、座部32の筒形状の肉厚を均等に、かつ、できるだけ薄くすることが必要となる。その結果、前述のように両締結面32aの間の寸法L1が両逃がし面32bの間の寸法L2よりも大きいことから、両締結面32aの内側間の寸法がクリップ10の支持軸14の外径と比較して極端に大きくなってしまう(図4)。

そこで、両締結面32aの内側に座部32の軸心に向けて張り出したリブ34がそれぞれ設けられている。これらのリブ34の張り出し量は、個々の先端部が座部32の軸心に挿入された支持軸14の外周面に接触、あるいは僅かな隙間を隔てて位置するように設定されている。

【0015】

座部32において、プレート部材30側の下半分の外周面とプレート部材30の裏面30bとの間には、座部32の周方向へ180°間隔で対をなす二種類の補強リブ36,38が設けられている。これらの補強リブ36,38により、プレート部材30に対する座部32の接合強度が補強されている。なお、一方の両補強リブ36は外方への張り出し量が大きく、他方の両補強リブ38は張り出し量が小さい。この張り出し量の違いは、クリップ10の各ロック爪18との関係で設定されており、その詳細については後で説明する。

【0016】

つづいて、クリップ10によってプレート部材30を相手部材40に組付ける手順を説明する。

まず、図5および図6で示すようにクリップ10の本体12をプレート部材30の座部32に対し、その先端側から被せ付けるように軸線に沿って取付ける。このとき、本体12内の両側に設けられている締結刃16を座部32の両逃がし面32bに位置させており、締結刃16の先端と両逃がし面32bとの間には、互いに干渉しない程度の隙間が確保されている(図7)。

このように、クリップ10の本体12を座部32に取付けた状態では、本体12内の軸心部に位置している支持軸14が座部32の内部に挿入される。この支持軸14の外周面には、前述したように両締結面32aの内側に設けられているリブ34の先端部がそれぞれ接触可能に位置している。なお、支持軸14の外周面は、両逃がし面32bの内側にもほぼ接触している。

【0017】

クリップ10は、本体12の下面開放部の周縁あるいは各ロック爪18のアーム部18aが各補強リブ36,38の上縁で受け止められることで、座部32に対する取付け位置が規制される。また、この状態での各ロック爪18は、張り出し量の小さい両補強リブ38の外方に位置している(図6)。

ここで、クリップ10を両操作片17の操作によって左右いずれかの方向へ軸線回りに約90°回転させる。これにより、図8および図9で示すように本体12内の締結刃16が座部32の両締結面32aに食い込み、本体12が座部32に締結される。この締結時において、前述したように両締結面32aは個々の内側から張り出しているリブ34を介してクリップ10の支持軸14で支持されることから、両締結面32aが締結刃16からの食い込み荷重を受けて内方へ撓むのを防止できる。これにより、座部32の肉厚を均等に、かつ、薄くしても、該座部32の両締結面32aに対する両締結刃16の適正な食い込みが確保され、座部32に対するクリップ10の保持力を高めることができる。

【0018】

クリップ10の本体12が座部32に締結されるのと同時に、本体12の前後二箇所において対をなしているロック爪18の一方が、張り出し量の大きい両補強リブ36を乗り越えて反対側に位置する。この結果、一対のロック爪18が補強リブ36を両側から挟んだ状態となり(図8)、座部32に対するクリップ10の回転がロックされる。また、ロック爪18が補強リブ36を乗り越えるときの節度感により、座部32に対するクリップ10の締結および回転のロックを認識することができる。

なお、各ロック爪18のアーム部18aは、前述のように両操作片17との結合箇所(支点)から本体12の外周に沿って延びている。これにより、本体12の周りのスペースを犠牲にすることなく、アーム部18aの支点とロック爪18との間の長さを確保することができ、ロック爪18が補強リブ36を乗り越えるときのアーム部18aの撓みが柔軟になり、操作性が向上する。

【0019】

一般にセンタクラスタなどのプレート部材30は、その裏面30bに複数の座部32を備え、それに対応して相手部材40にも複数個の取付け孔42が開けられている。したがって、その場合には各座部32に対し、前述のようにしてクリップ10の本体12を個々に締結する。この後、各クリップ10のアンカー部20を相手部材40の各取付け孔42に挿入してプレート部材30を相手部材40に組付ける。

【0020】

つづいて、図10に示されている実施の形態2について説明する。なお、この説明において、前述した実施の形態1と同一もしくは均等の構成部分については、図面に同一符号を付して重複する記述は省略する。

実施の形態2のクリップ110は、インストルメントパネルなどの樹脂製のプレート部材130とエアダクトなどの相手部材140との二部材を組付けるためのものである。このクリップ110の本体12は、実施の形態1のクリップ10とほとんど同じ構成であるが、クリップ10のアンカー部20に相当する部分は備えていない。そして、プレート部材130の裏面には、実施の形態1と同じ構成の座部32が一体に成形されている。また、相手部材140の取付けブラケット141には、取付け孔142が開けられている。

【0021】

クリップ110によってプレート部材130と相手部材140とを組付けるには、まず相手部材140における取付けブラケット141の取付け孔142に、プレート部材130の座部32を挿通させる。つぎに、クリップ110の本体12を座部32に対し、その先端側から被せ付けるように取付ける。このとき、実施の形態1の図7で示す場合と同様に、本体12内の両側に設けられている締結刃16は、座部32の両逃がし面32bに位置させている。また、この状態では本体12内の支持軸14が座部32の内部に挿入されている。

【0022】

クリップ110を両操作片17の操作によって軸線回りに約90°回転させる。これにより、実施の形態1の図9で示す場合と同様に、本体12内の締結刃16が座部32の両締結面32aに食い込み、本体12が座部32に締結される。この締結時においては、図9で示す場合と同様に座部32の両締結面32aがリブ34を介して本体12内の支持軸14で支持され、両締結面32aが締結刃16からの食い込み荷重を受けて内方へ撓むのを防止できる。

そして、相手部材140の取付けブラケット141は、クリップ110の本体12下面と座部32の各補強リブ36,38とによって挟み付けられており、結果としてプレート部材130と相手部材140とが組付けられる。

【図面の簡単な説明】

【0023】

【図1】実施の形態1のクリップをプレート部材と共に表した斜視図。

【図2】実施の形態1のクリップを表した正面図。

【図3】実施の形態1のクリップを表した底面図。

【図4】実施の形態1のプレート部材における座部の平面図。

【図5】実施の形態1のクリップを座部に取付けた状態の正面図。

【図6】図5の側面図。

【図7】図5のA-A矢視方向の断面図。

【図8】実施の形態1のクリップを座部に締結した状態の正面図。

【図9】図8のB-B矢視方向の拡大断面図。

【図10】実施の形態2における二部材の組付け状態を表した正面図。

【符号の説明】

【0024】

10 クリップ

12 本体

14 支持軸

16 締結刃

30 プレート部材

30b 裏面

32 座部

32a 締結面

34 リブ

40 相手部材

42 取付け孔

【技術分野】

【0001】

本発明は、樹脂製のプレート部材とその相手部材との二部材を、樹脂製のクリップによって組み付ける形式の二部材組付け構造に関する。

【背景技術】

【0002】

この種の二部材組付け構造は、特許文献1に開示された技術がある。この技術においては、ドアトリムなどのプレート部材の裏面に一体に成形されている筒形状の座部にクリップの基部を被せ付けた状態で、クリップを座部の軸線回りに90°回転させる。これにより、本体内部の締結刃を座部の外周に食い込ませて該座部にクリップを締結することができる。この状態で、クリップのアンカー部を相手部材の取付け孔に挿入することにより、この相手部材にアンカー部が結合され、クリップを通じてプレート部材が相手部材に組み付けられる。

【特許文献1】特開2008−116035号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

プレート部材は、その成形時において表面(意匠面)にヒケ等が生じるのを避けるために、筒形状の座部の肉厚をできるだけ均等で、かつ薄くしている。その結果、座部の剛性が低下し、クリップの締結刃を座部の外周に食い込ませるときに座部が内方へ撓み、締結刃の食い込みが不足することになる。これにより、座部に対するクリップの保持力を充分に確保できない場合がある。

【0004】

本発明は、このような課題を解決しようとするもので、その目的は、座部の肉厚を均等に薄くして、プレート部材の成形時において表面(意匠面)にヒケ等が生じるのを避ける一方、座部に対するクリップの保持力を高めることである。

【課題を解決するための手段】

【0005】

本発明は、上記の目的を達成するためのもので、以下のように構成されている。

第1の発明は、樹脂製のプレート部材と、その相手部材とを組付けるための樹脂製のクリップが、該プレート部材の裏面において一体に成形されている筒形状の座部に締結される形式の二部材組付け構造であって、クリップの本体は、プレート部材の座部に被せ付けた状態で取付けることが可能な中空形状である。この本体には、座部の内部に挿入される支持軸が設けられているとともに、クリップを座部に対して軸線回りに回転させることで、この座部の外周に設定されている締結面に食い込む締結刃が設けられている。そして、座部の内部には、締結面の内側から張り出して支持軸に接触可能なリブが設けられている。

【0006】

この構成においては、座部の内部に挿入されたクリップの支持軸により、座部の締結面がリブを通じて内側から支持されるので、その締結面にクリップの締結刃が食い込むときに該締結面が内方へ撓むのを防止し、しっかりと締結できる。この結果、プレート部材の成形において、その表面(意匠面)にヒケ等が生じるのを避けるために座部の肉厚を均等に薄くしても、この座部に対するクリップの保持力を高めることができる。

【0007】

第2の発明は、第1の発明において、プレート部材における座部の締結面およびクリップにおける本体の締結刃は、個々の周方向に関する180°間隔の二箇所に設定されている。そして、両締結面の内側からそれぞれ張り出したリブが、座部の軸心に位置する支持軸の外周面に両側から接触可能に構成されている。

【0008】

このように、座部の軸心に位置するクリップの支持軸に両締結面のリブを両側から接触させることにより、両締結面を内方へ撓ませようとする力は、それぞれのリブがクリップの支持軸を介して互いに押し合う力として受け止められる。したがって、クリップの本体とプレート部材の座部との締結状態がより安定する。

【発明を実施するための最良の形態】

【0009】

以下、本発明を実施するための最良の形態を、図面を用いて説明する。

まず、図1〜図9に示されている実施の形態1について説明する。

例えば図1に示されているクリップ10およびセンタクラスタなどのプレート部材30は、共に樹脂による一体成形品である。そして、クリップ10の構造は、本体12とアンカー部20とに大別される。一方、プレート部材30には、その意匠面である表面30aと反対側の裏面30bにおいて、中空のボス形状(筒形状)に設定された座部32が一体に成形されている。また、車両ボデーなどの相手部材40(図8)には、取付け孔42が開けられている。なお、プレート部材30については、実際の製品形状を便宜的に簡素化して表している。

後述するように、クリップ10の本体12はプレート部材30の座部32に締結される部分であり、クリップ10のアンカー部20は相手部材40の取付け孔42に挿入することで、この相手部材40に結合される部分である。

【0010】

クリップ10の本体12は、その上面12aが閉ざされた中空形状で、かつ180°間隔で対向する前後の部分はそれぞれ内外に通じる開口12bになっている。これらの開口12bは、主としてクリップ10を成形する金型の型割の都合から必要なものである。

本体12の内部には、上面12aの内側から下方へ突出した支持軸14が位置している(図1〜図3)。この支持軸14は、クリップ10の軸線、つまり本体12およびアンカー部20の軸線上に位置している。さらに、本体12の内部において180°間隔で対向する左右の部分、つまり両開口12b以外の部分の内壁には、それぞれ上下方向へ並んだ複数の締結刃16が形成されている。これらの締結刃16は、本体12の内壁面から張り出している(図2および図3)。したがって、本体12内の両側に位置する各締結刃16の先端間の距離は、本体12の内径よりも小さい寸法になっている。

【0011】

本体12の外部における左右の部分(両開口12b以外の部分)には、それぞれ翼状に張り出した操作片17が一体に設けられている。これらの操作片17は、後述のように本体12をプレート部材30の座部32に取付けた後、クリップ10をその軸線回りに回転操作するためのものである。また、本体12における下部の前後、つまり両開口12bと対応する二箇所には、それぞれの箇所で対をなす計4個のロック爪18が位置している。これらの各ロック爪18を支えている個々のアーム部18aは、両操作片17の下部と一体に結合され、そこから本体12の外周に沿って延びているとともに、それぞれの先端からロック爪18が下向きに突出している。

各ロック爪18のアーム部18aと本体12の外周面との間はスリット18bになっており(図3)、各アーム部18aは両操作片17との結合箇所を支点として上下方向へ撓むことができる。なお、本体12の前後で対をなすロック爪18は、相互に向き合った内側面が平坦で、外側面が斜面になっている(図1および図2)。

【0012】

アンカー部20は、本体12の上面12aから上方向へ突出した支柱22と、支柱22の上端部の両側から下方へ延びる左右一対の弾性片24とを備えている。これらの弾性片24の先端24aは自由端になっており、両弾性片24は支柱22との結合箇所を支点として内外方向へ撓むことができる。両弾性片24は、上下方向の中間付近において最も外方へ膨出した係止肩24bをそれぞれ備えている。したがって、アンカー部20が図8で示す相手部材40の取付け孔42に挿入されると、両弾性片24が内方へ撓むことで個々の係止肩24bが取付け孔42を通過して相手部材40の内面側に係止し、クリップ10が相手部材40に結合される。

【0013】

プレート部材30の座部32は、クリップ10における本体12の下面開放部から内部に入り込む外形および寸法に設定されている。そして、座部32の内部にはクリップ10の支持軸14を挿入することができる。

座部32の外周における180°間隔の二箇所は、円弧面形状の締結面32aになっており、両締結面32aから90°ずれた二箇所は、平坦な面形状の逃がし面32bになっている。図4で示す両締結面32aの間の寸法L1は、クリップ10における本体12内の両側に位置する締結刃16の先端間の距離よりも大きく設定され、両逃がし面32bの間の寸法L2は、同じく締結刃16の先端間の距離よりも小さく設定されている。

【0014】

一般に樹脂成形品においては、その全体の肉厚に極端な差があると、成形後の冷却速度にも差が生じ、肉厚の大きい箇所(冷却の遅い箇所)にヒケが発生する。プレート部材30においても、座部32がある箇所の表面30aにヒケが生じるのを避けるために、座部32の筒形状の肉厚を均等に、かつ、できるだけ薄くすることが必要となる。その結果、前述のように両締結面32aの間の寸法L1が両逃がし面32bの間の寸法L2よりも大きいことから、両締結面32aの内側間の寸法がクリップ10の支持軸14の外径と比較して極端に大きくなってしまう(図4)。

そこで、両締結面32aの内側に座部32の軸心に向けて張り出したリブ34がそれぞれ設けられている。これらのリブ34の張り出し量は、個々の先端部が座部32の軸心に挿入された支持軸14の外周面に接触、あるいは僅かな隙間を隔てて位置するように設定されている。

【0015】

座部32において、プレート部材30側の下半分の外周面とプレート部材30の裏面30bとの間には、座部32の周方向へ180°間隔で対をなす二種類の補強リブ36,38が設けられている。これらの補強リブ36,38により、プレート部材30に対する座部32の接合強度が補強されている。なお、一方の両補強リブ36は外方への張り出し量が大きく、他方の両補強リブ38は張り出し量が小さい。この張り出し量の違いは、クリップ10の各ロック爪18との関係で設定されており、その詳細については後で説明する。

【0016】

つづいて、クリップ10によってプレート部材30を相手部材40に組付ける手順を説明する。

まず、図5および図6で示すようにクリップ10の本体12をプレート部材30の座部32に対し、その先端側から被せ付けるように軸線に沿って取付ける。このとき、本体12内の両側に設けられている締結刃16を座部32の両逃がし面32bに位置させており、締結刃16の先端と両逃がし面32bとの間には、互いに干渉しない程度の隙間が確保されている(図7)。

このように、クリップ10の本体12を座部32に取付けた状態では、本体12内の軸心部に位置している支持軸14が座部32の内部に挿入される。この支持軸14の外周面には、前述したように両締結面32aの内側に設けられているリブ34の先端部がそれぞれ接触可能に位置している。なお、支持軸14の外周面は、両逃がし面32bの内側にもほぼ接触している。

【0017】

クリップ10は、本体12の下面開放部の周縁あるいは各ロック爪18のアーム部18aが各補強リブ36,38の上縁で受け止められることで、座部32に対する取付け位置が規制される。また、この状態での各ロック爪18は、張り出し量の小さい両補強リブ38の外方に位置している(図6)。

ここで、クリップ10を両操作片17の操作によって左右いずれかの方向へ軸線回りに約90°回転させる。これにより、図8および図9で示すように本体12内の締結刃16が座部32の両締結面32aに食い込み、本体12が座部32に締結される。この締結時において、前述したように両締結面32aは個々の内側から張り出しているリブ34を介してクリップ10の支持軸14で支持されることから、両締結面32aが締結刃16からの食い込み荷重を受けて内方へ撓むのを防止できる。これにより、座部32の肉厚を均等に、かつ、薄くしても、該座部32の両締結面32aに対する両締結刃16の適正な食い込みが確保され、座部32に対するクリップ10の保持力を高めることができる。

【0018】

クリップ10の本体12が座部32に締結されるのと同時に、本体12の前後二箇所において対をなしているロック爪18の一方が、張り出し量の大きい両補強リブ36を乗り越えて反対側に位置する。この結果、一対のロック爪18が補強リブ36を両側から挟んだ状態となり(図8)、座部32に対するクリップ10の回転がロックされる。また、ロック爪18が補強リブ36を乗り越えるときの節度感により、座部32に対するクリップ10の締結および回転のロックを認識することができる。

なお、各ロック爪18のアーム部18aは、前述のように両操作片17との結合箇所(支点)から本体12の外周に沿って延びている。これにより、本体12の周りのスペースを犠牲にすることなく、アーム部18aの支点とロック爪18との間の長さを確保することができ、ロック爪18が補強リブ36を乗り越えるときのアーム部18aの撓みが柔軟になり、操作性が向上する。

【0019】

一般にセンタクラスタなどのプレート部材30は、その裏面30bに複数の座部32を備え、それに対応して相手部材40にも複数個の取付け孔42が開けられている。したがって、その場合には各座部32に対し、前述のようにしてクリップ10の本体12を個々に締結する。この後、各クリップ10のアンカー部20を相手部材40の各取付け孔42に挿入してプレート部材30を相手部材40に組付ける。

【0020】

つづいて、図10に示されている実施の形態2について説明する。なお、この説明において、前述した実施の形態1と同一もしくは均等の構成部分については、図面に同一符号を付して重複する記述は省略する。

実施の形態2のクリップ110は、インストルメントパネルなどの樹脂製のプレート部材130とエアダクトなどの相手部材140との二部材を組付けるためのものである。このクリップ110の本体12は、実施の形態1のクリップ10とほとんど同じ構成であるが、クリップ10のアンカー部20に相当する部分は備えていない。そして、プレート部材130の裏面には、実施の形態1と同じ構成の座部32が一体に成形されている。また、相手部材140の取付けブラケット141には、取付け孔142が開けられている。

【0021】

クリップ110によってプレート部材130と相手部材140とを組付けるには、まず相手部材140における取付けブラケット141の取付け孔142に、プレート部材130の座部32を挿通させる。つぎに、クリップ110の本体12を座部32に対し、その先端側から被せ付けるように取付ける。このとき、実施の形態1の図7で示す場合と同様に、本体12内の両側に設けられている締結刃16は、座部32の両逃がし面32bに位置させている。また、この状態では本体12内の支持軸14が座部32の内部に挿入されている。

【0022】

クリップ110を両操作片17の操作によって軸線回りに約90°回転させる。これにより、実施の形態1の図9で示す場合と同様に、本体12内の締結刃16が座部32の両締結面32aに食い込み、本体12が座部32に締結される。この締結時においては、図9で示す場合と同様に座部32の両締結面32aがリブ34を介して本体12内の支持軸14で支持され、両締結面32aが締結刃16からの食い込み荷重を受けて内方へ撓むのを防止できる。

そして、相手部材140の取付けブラケット141は、クリップ110の本体12下面と座部32の各補強リブ36,38とによって挟み付けられており、結果としてプレート部材130と相手部材140とが組付けられる。

【図面の簡単な説明】

【0023】

【図1】実施の形態1のクリップをプレート部材と共に表した斜視図。

【図2】実施の形態1のクリップを表した正面図。

【図3】実施の形態1のクリップを表した底面図。

【図4】実施の形態1のプレート部材における座部の平面図。

【図5】実施の形態1のクリップを座部に取付けた状態の正面図。

【図6】図5の側面図。

【図7】図5のA-A矢視方向の断面図。

【図8】実施の形態1のクリップを座部に締結した状態の正面図。

【図9】図8のB-B矢視方向の拡大断面図。

【図10】実施の形態2における二部材の組付け状態を表した正面図。

【符号の説明】

【0024】

10 クリップ

12 本体

14 支持軸

16 締結刃

30 プレート部材

30b 裏面

32 座部

32a 締結面

34 リブ

40 相手部材

42 取付け孔

【特許請求の範囲】

【請求項1】

樹脂製のプレート部材と、その相手部材とを組付けるための樹脂製のクリップが、該プレート部材の裏面において一体に成形されている筒形状の座部に締結される形式の二部材組付け構造であって、

クリップの本体は、プレート部材の座部に被せ付けた状態で取付けることが可能な中空形状であり、この本体には、座部の内部に挿入される支持軸が設けられているとともに、クリップを座部に対して軸線回りに回転させることで、この座部の外周に設定されている締結面に食い込む締結刃が設けられ、座部の内部には、締結面の内側から張り出して支持軸に接触可能なリブが設けられている二部材組付け構造。

【請求項2】

請求項1に記載された二部材組付け構造であって、

プレート部材における座部の締結面およびクリップにおける本体の締結刃は、個々の周方向に関する180°間隔の二箇所に設定され、両締結面の内側からそれぞれ張り出したリブが、座部の軸心に位置する支持軸の外周面に両側から接触可能に構成されている二部材組付け構造。

【請求項1】

樹脂製のプレート部材と、その相手部材とを組付けるための樹脂製のクリップが、該プレート部材の裏面において一体に成形されている筒形状の座部に締結される形式の二部材組付け構造であって、

クリップの本体は、プレート部材の座部に被せ付けた状態で取付けることが可能な中空形状であり、この本体には、座部の内部に挿入される支持軸が設けられているとともに、クリップを座部に対して軸線回りに回転させることで、この座部の外周に設定されている締結面に食い込む締結刃が設けられ、座部の内部には、締結面の内側から張り出して支持軸に接触可能なリブが設けられている二部材組付け構造。

【請求項2】

請求項1に記載された二部材組付け構造であって、

プレート部材における座部の締結面およびクリップにおける本体の締結刃は、個々の周方向に関する180°間隔の二箇所に設定され、両締結面の内側からそれぞれ張り出したリブが、座部の軸心に位置する支持軸の外周面に両側から接触可能に構成されている二部材組付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−53993(P2010−53993A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−221065(P2008−221065)

【出願日】平成20年8月29日(2008.8.29)

【出願人】(308011351)大和化成工業株式会社 (66)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月29日(2008.8.29)

【出願人】(308011351)大和化成工業株式会社 (66)

【Fターム(参考)】

[ Back to top ]