二酸化スズ前駆体粒子の製造方法、及び二酸化スズ粒子の製造方法

【課題】二酸化スズ前駆体を焼成して二酸化スズを製造する方法において、焼成後に粉砕の必要のない二酸化スズを得るために好適な二酸化スズ前駆体を提供すること。

【解決手段】二酸化スズ前駆体粒子として薄片状の粒子形状を有し、Snを60〜88重量%、有機物をC基準で1〜15重量%含有することを特徴とする。また、上記二酸化スズ前駆体粒子の製造方法であって、スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする。

【解決手段】二酸化スズ前駆体粒子として薄片状の粒子形状を有し、Snを60〜88重量%、有機物をC基準で1〜15重量%含有することを特徴とする。また、上記二酸化スズ前駆体粒子の製造方法であって、スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二酸化スズ前駆体粒子及びその製造方法並びにそれを用いてなる二酸化スズの製造方法に関する。

【背景技術】

【0002】

二酸化スズは、優れた耐熱性、耐酸化性、耐還元性、耐食性、電気化学特性などを有し、従来から顔料、ガスセンサー、陶磁器、触媒等の多方面の分野において使用されている。これらの機能やその性能は、例えばガスセンサー特性に見られるように、母体の組成や一次粒子径、二次粒子径といった構造に敏感に依存することが知られている。これらの用途に用いられる酸化スズ粉末は、通常、金属スズを強熱酸化させる方法、水溶性スズ化合物を酸性あるいは塩基性溶液で処理して加水分解によって得られるスズ酸を熱分解する方法、有機金属塩を直接加熱処理する方法、または、スズアルコキシドの加水分解で得られる前駆体を加熱分解する方法等により生産されている(非特許文献1及び2)。

【0003】

【非特許文献1】ファインセラミックス辞典編集委員会編「ファインセラミックス事典」、第1版、技報堂出版株式会社、1987年4月発行、p264

【非特許文献2】田部浩三、清山哲郎、苗木和雄著、「金属酸化物と複合酸化物」、第6版、講談社、1991年8月発行、p126

【発明の開示】

【発明が解決しようとする課題】

【0004】

二酸化スズを合成する処方において、加水分解によって得られるスズ酸を強熱して二酸化スズを得る場合、通常の一価のスズを含有する沈殿物を強熱すると、途中、一酸化スズの生成が見られ、一酸化スズの形状が維持された二酸化スズが得られる。この材料は一酸化スズの異方形状(薄片状粒子が凝集して粒子を形成しているような形態)を維持した形態をとり、新たに粉砕等の方法が必要になる。

【課題を解決するための手段】

【0005】

本発明者らは鋭意研究を重ねた結果、特定の製造方法により得られる二酸化スズ前駆体は、このものを焼成して二酸化スズとしても粉砕の必要のない粒子が直ちに得られることを見出し、本発明を完成させた。

【0006】

即ち、本発明は、薄片状の粒子形状を有し、Snを60〜88重量%、有機物をC基準で1〜15重量%含有することを特徴とする二酸化スズ前駆体粒子である。また、本発明は前記二酸化スズ前駆体粒子を製造する方法であって、スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする二酸化スズ前駆体粒子の製造方法である。さらに本発明は前記二酸化スズ前駆体粒子を焼成することからなる二酸化スズの製造方法である。また、本発明は上記二酸化スズ前駆体粒子を有機溶媒に分散してなる分散体である。

【発明の効果】

【0007】

本発明の二酸化スズ前駆体粒子は有機物を適度に含んでいるため、このものを焼成して二酸化スズとする際に、有機物が分解し、二酸化スズとなった時点では前記前駆体の粒子形状をとどめることなく、しかも粉砕の必要のない粒子が得られるという効果を奏するものである。

【図面の簡単な説明】

【0008】

【図1】試料AのX線回折プロファイルを示す図である。

【図2】試料CのX線回折プロファイルを示す図である。

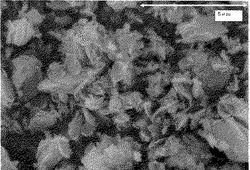

【図3】試料Aの粒子形状を示す走査型電子顕微鏡写真である。

【図4】試料Cの粒子形状を示す走査型電子顕微鏡写真である。

【図5】試料Bの粒子形状を示す走査型電子顕微鏡写真である。

【図6】試料DDの粒子形状を示す走査型電子顕微鏡写真である。

【発明を実施するための最良の形態】

【0009】

本発明は二酸化スズ前駆体粒子であって、薄片状の粒子形状を有し、Snを60〜88重量%、有機物をC基準で1〜15重量%含有することを特徴とする。なお、本発明において二酸化スズ前駆体とは、このものを焼成することで二酸化スズが生成するもののことをいい、一酸化スズと有機物との単なる混合物とは異なり、一酸化スズ骨格中に有機物が取り込まれた複雑な構造を有しているものである。本発明の二酸化スズ前駆体粒子の形状は薄片状であって、その平均粒子厚みが0.001〜2μmであることが好ましい。

【0010】

Snの含有量は、60〜88重量%、好ましくは65〜75重量%である。また、有機物の含有量はC基準で1〜15重量%、好ましくは5〜10重量%である。Sn、C以外の残部はH、Oが主な元素である。Snの含有量が上記範囲より多いと、それだけ有機物の含有量が少なくなり、二酸化スズ前駆体粒子を焼成して二酸化スズとする際に薄片状の前駆体粒子がその形状を保ったまま二酸化スズになりやすく、焼成後に粉砕する必要が生じやすくなる。また、Snの含有量が上記範囲より少ないと、生産性が低下することになる。

【0011】

二酸化スズ前駆体粒子に含まれるSnは、その価数が2価のSn(Sn2+)が主であるが、一部4価のSn(Sm4+)を含んでいてもよい。また、導電性を付与する目的で、Snの一部をSb、P、Nb、W等の元素で置換してもよい。Snの一部を上記元素で置換した二酸化スズ前駆体粒子は、このものを焼成すると、導電性を有する二酸化スズ粒子が得られる。また、本発明の二酸化スズ前駆体粒子はSnとしてSn(Sn2+)を主に含んでいるため還元能を有する。この還元能を活用できる分野として廃棄物処理分野が考えられる。有害金属イオンを含有する廃水にリン酸塩粉末及び酸化マグネシウム粉末を添加し、化学結合リン酸塩セラミックス(Chemically bonded Phosphate ceramics)として有害金属を固定化する方法が知られている。例えば、廃水中のクロム酸イオン(Cr2O72−)を固定化させる場合、廃水にリン酸塩粉末及び酸化マグネシウム粉末を添加する際に、還元剤として塩化スズ(II)を一緒に添加しておくことで、廃水中のクロムイオンは還元されて安定性が高まり、化学結合リン酸塩セラミックス中に固定化され、環境中への溶出低減が可能である(例えば、USP6133498参照)。還元剤として塩化スズ(II)を用いる場合はそれ自体に潮解性があることから、取り扱いが面倒である。一方本発明の二酸化スズ前駆体は取り扱いが容易であることから、前記塩化スズ(II)に代えて用いることができる。

【0012】

次の本発明は、上記二酸化スズ前駆体粒子の製造方法であって、スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする。

【0013】

スズ(II)塩としては、塩化スズ(II)、硫酸スズ(II)、硝酸スズ(II)等の水溶性のものであれば用いることができるが、塩化スズ(II)が好ましい。このものを水系媒液に溶解した水溶液を中和し、加水分解物を水系媒液中に析出させる。中和には、水酸化ナトリウム水溶液、水酸化リチウム水溶液等の中和剤(アルカリ)を用いることができるが、水酸化ナトリウム水溶液が好ましい。スズ(II)塩水溶液の濃度は、10〜50wt%が好ましく、より好ましくは15〜35wt%である。また、中和時の温度は25〜100℃の範囲が好ましく、より好ましくは70〜95℃である。さらに、中和剤の添加量は、水溶液中のSn2+を全量中和するに必要な量の1〜5倍が好ましく、より好ましくは2〜4倍の量である。

【0014】

本発明においては、上記の中和時及び/又は中和後にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする。なお、アミノ酸としてはグルタミン酸、アスパラギン酸、リジン、アルギニン、グリシン等を例示することができる。上記有機物を添加することで、加水分解物との間で反応が進み、本発明の二酸化スズ前駆体粒子が生成する。用いる有機物としてはクエン酸が好ましい。前記有機物の添加量は有機物に含まれるCとスズ(II)塩に含まれるSnの重量比(C/Sn)で表わして、0.005〜0.4の範囲が好ましく、より好ましくは0.01〜0.25である。また、スズ(II)塩の一部をSb、P、Nb、W等の元素の水溶性塩で置換することにより、Snの一部を上記元素で置換した二酸化スズ前駆体粒子が得られる。

【0015】

次いで、水溶液中に存在する不要な電解質を除去するため、洗浄する。洗浄に際しては生成した前駆体粒子を凝集させるためにpH調整剤を添加する。用いるpH調整剤としては、塩酸、硫酸等の無機酸が挙げられる。また、pH調整剤として前記の有機物を用いることもできる。洗浄後、固液分離して、本発明の二酸化スズ前駆体粒子を得る。

【0016】

次の本発明は二酸化スズ粒子の製造方法であって、前記二酸化スズ前駆体粒子を焼成することからなる。

【0017】

焼成の温度は、二酸化スズ前駆体粒子に含まれる有機物が分解する温度より高い温度であればよく、500℃〜1100℃の範囲の温度が好ましい。より好ましくは600〜900℃の範囲である。焼成温度が前記範囲より高いと、生成する二酸化スズ粒子間の焼結が進むため好ましくない。また、焼成の雰囲気は特に制限がないが、空気(大気)雰囲気が好ましい。

【0018】

さらに本発明は、前記二酸化スズ前駆体粒子を有機溶媒に分散させてなる分散体である。本発明の分散体は、例えば、前記の二酸化スズ前駆体粒子の製造方法において、水溶液中に存在する不要な電解質を除去するため、洗浄した後、濾過して得られる湿ケーキを有機溶媒に分散させることで得ることができる。用いる有機溶媒としては、ジメチルホルムアミド(DMF)、ケトンが挙げられる。なお、ケトンとしてはアセトン、2−ブタノン、メチルエチルケトン等を例示することができる。得られる分散体の濃度は0.1〜10g/リットルである。

【0019】

本発明の分散体は、長期保存安定性に優れており、この分散体を基材にコートし、焼成することで、二酸化スズ膜を得ることができる。

【0020】

以下、本発明を実施例により説明するが、本発明はそれら実施例に限定されるものではない。

【実施例】

【0021】

実施例1

SnCl2・2H2O試薬8.63gを35%塩酸水溶液15.6g中に溶解した。この溶解液の中に純水を14.8g添加して濃度調整を行った。90℃の純水0.5リットル中に上記の塩酸水溶液と5規定の水酸化ナトリウム水溶液をpH5になるように30分かけて同時添加を行った。添加後、10分間熟成し、その後、50%クエン酸水溶液4.69gを添加して、pH3.0とした。その後5分間攪拌放置して洗浄を開始した。濾液比抵抗値が10万Ωcmとなった時点で洗浄を中止し、そのケーキを105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の二酸化スズ前駆体粉末(試料A)を得た。

【0022】

実施例2

実施例1で得られた試料Aを、大気中700℃の温度で30分間焼成して、本発明の二酸化スズ粉末(試料B)を得た。

【0023】

実施例3

実施例1において洗浄後のケーキの一部を採取して固形分濃度を測定したところ固形分濃度は35重量%であった。このケーキサンプル0.115gを試薬瓶の中に入れ、更にDMFを40.0g加えた。試薬瓶を超音波洗浄機の中にいれ、60分間の超音波照射を行い、本発明の分散体を得た。得られた分散体を1週間放置したが、沈降が見られず、分散したままであった。

【0024】

実施例4

実施例3においてDMFに代えてアセトン40.0gを用いたほかは、実施例3と同様にして本発明の分散体を得た。得られた分散体を2日間放置したが、沈降が見られず、分散したままであった。

【0025】

比較例1

実施例1において、50%クエン酸水溶液の代わりに3規定の塩酸水溶液を用いてpHを3.0とした以外は実施例1と同様にして比較試料の二酸化スズ前駆体粉末(試料C)を得た。

【0026】

比較例2

比較例1で得られた試料Cを、大気中700℃の温度で30分間焼成して、比較試料の二酸化スズ粉末(試料D)を得た。

【0027】

実施例1及び比較例1で得られた二酸化スズ前駆体粉末(試料A及びC)の粉末X線回折分析を実施し、X線回折プロファイルを図1及び図2に示した。図1より、本発明の二酸化スズ前駆体粉末には、一酸化スズに特有の回折ピークは見られず、薄片状粒子形状に由来する低角側(面間隔で表現して0.7〜1.0nm)に鋭いピークを有していることがわかった。一方、比較試料の前駆体粉末(試料C)は、従来から知られている面間隔の狭い一酸化スズに特有のピークを有していることがわかった。

【0028】

次に、実施例1及び比較例1で得られた二酸化スズ前駆体粉末(試料A及びC)の走査型電子顕微鏡写真を図3及び図4にそれぞれ示した。試料A、C共に、平均粒子厚みは0.1μmの薄片状粒子であることがわかった。

【0029】

また、実施例1で得られた二酸化スズ前駆体粉末(試料A)のSn及びCの含有量を測定したところ、Snを72.9重量%、Cを5.4重量%それぞれ含有していた。

【0030】

さらに、実施例2及び比較例2で得られた二酸化スズ粉末の走査型電子顕微鏡写真を図5及び図6にそれぞれ示した。図5より、本発明の二酸化スズ粉末は、焼成時に前駆体粉末の薄片状形状が消失し、粉砕の必要のない粒状の二酸化スズが得られたことがわかった。一方、比較試料の二酸化スズ粉末(試料D)は、薄片形状を焼成後も維持しており、しかも粒子間の凝集が強く、粉砕する必要があることがわかった。また、得られた二酸化スズ粉末(試料B及びD)の粉末X線回折分析を実施したところ、何れの試料も、二酸化スズに特有のX線回折プロファイルを有していた。

【産業上の利用可能性】

【0031】

本発明の二酸化スズ前駆体粉末は、焼成により粉砕の必要のない二酸化スズが得られるため、顔料、ガスセンサー、陶磁器、触媒等の二酸化スズが用いられている従来からの多方面の分野において有用なものである。

【技術分野】

【0001】

本発明は、二酸化スズ前駆体粒子及びその製造方法並びにそれを用いてなる二酸化スズの製造方法に関する。

【背景技術】

【0002】

二酸化スズは、優れた耐熱性、耐酸化性、耐還元性、耐食性、電気化学特性などを有し、従来から顔料、ガスセンサー、陶磁器、触媒等の多方面の分野において使用されている。これらの機能やその性能は、例えばガスセンサー特性に見られるように、母体の組成や一次粒子径、二次粒子径といった構造に敏感に依存することが知られている。これらの用途に用いられる酸化スズ粉末は、通常、金属スズを強熱酸化させる方法、水溶性スズ化合物を酸性あるいは塩基性溶液で処理して加水分解によって得られるスズ酸を熱分解する方法、有機金属塩を直接加熱処理する方法、または、スズアルコキシドの加水分解で得られる前駆体を加熱分解する方法等により生産されている(非特許文献1及び2)。

【0003】

【非特許文献1】ファインセラミックス辞典編集委員会編「ファインセラミックス事典」、第1版、技報堂出版株式会社、1987年4月発行、p264

【非特許文献2】田部浩三、清山哲郎、苗木和雄著、「金属酸化物と複合酸化物」、第6版、講談社、1991年8月発行、p126

【発明の開示】

【発明が解決しようとする課題】

【0004】

二酸化スズを合成する処方において、加水分解によって得られるスズ酸を強熱して二酸化スズを得る場合、通常の一価のスズを含有する沈殿物を強熱すると、途中、一酸化スズの生成が見られ、一酸化スズの形状が維持された二酸化スズが得られる。この材料は一酸化スズの異方形状(薄片状粒子が凝集して粒子を形成しているような形態)を維持した形態をとり、新たに粉砕等の方法が必要になる。

【課題を解決するための手段】

【0005】

本発明者らは鋭意研究を重ねた結果、特定の製造方法により得られる二酸化スズ前駆体は、このものを焼成して二酸化スズとしても粉砕の必要のない粒子が直ちに得られることを見出し、本発明を完成させた。

【0006】

即ち、本発明は、薄片状の粒子形状を有し、Snを60〜88重量%、有機物をC基準で1〜15重量%含有することを特徴とする二酸化スズ前駆体粒子である。また、本発明は前記二酸化スズ前駆体粒子を製造する方法であって、スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする二酸化スズ前駆体粒子の製造方法である。さらに本発明は前記二酸化スズ前駆体粒子を焼成することからなる二酸化スズの製造方法である。また、本発明は上記二酸化スズ前駆体粒子を有機溶媒に分散してなる分散体である。

【発明の効果】

【0007】

本発明の二酸化スズ前駆体粒子は有機物を適度に含んでいるため、このものを焼成して二酸化スズとする際に、有機物が分解し、二酸化スズとなった時点では前記前駆体の粒子形状をとどめることなく、しかも粉砕の必要のない粒子が得られるという効果を奏するものである。

【図面の簡単な説明】

【0008】

【図1】試料AのX線回折プロファイルを示す図である。

【図2】試料CのX線回折プロファイルを示す図である。

【図3】試料Aの粒子形状を示す走査型電子顕微鏡写真である。

【図4】試料Cの粒子形状を示す走査型電子顕微鏡写真である。

【図5】試料Bの粒子形状を示す走査型電子顕微鏡写真である。

【図6】試料DDの粒子形状を示す走査型電子顕微鏡写真である。

【発明を実施するための最良の形態】

【0009】

本発明は二酸化スズ前駆体粒子であって、薄片状の粒子形状を有し、Snを60〜88重量%、有機物をC基準で1〜15重量%含有することを特徴とする。なお、本発明において二酸化スズ前駆体とは、このものを焼成することで二酸化スズが生成するもののことをいい、一酸化スズと有機物との単なる混合物とは異なり、一酸化スズ骨格中に有機物が取り込まれた複雑な構造を有しているものである。本発明の二酸化スズ前駆体粒子の形状は薄片状であって、その平均粒子厚みが0.001〜2μmであることが好ましい。

【0010】

Snの含有量は、60〜88重量%、好ましくは65〜75重量%である。また、有機物の含有量はC基準で1〜15重量%、好ましくは5〜10重量%である。Sn、C以外の残部はH、Oが主な元素である。Snの含有量が上記範囲より多いと、それだけ有機物の含有量が少なくなり、二酸化スズ前駆体粒子を焼成して二酸化スズとする際に薄片状の前駆体粒子がその形状を保ったまま二酸化スズになりやすく、焼成後に粉砕する必要が生じやすくなる。また、Snの含有量が上記範囲より少ないと、生産性が低下することになる。

【0011】

二酸化スズ前駆体粒子に含まれるSnは、その価数が2価のSn(Sn2+)が主であるが、一部4価のSn(Sm4+)を含んでいてもよい。また、導電性を付与する目的で、Snの一部をSb、P、Nb、W等の元素で置換してもよい。Snの一部を上記元素で置換した二酸化スズ前駆体粒子は、このものを焼成すると、導電性を有する二酸化スズ粒子が得られる。また、本発明の二酸化スズ前駆体粒子はSnとしてSn(Sn2+)を主に含んでいるため還元能を有する。この還元能を活用できる分野として廃棄物処理分野が考えられる。有害金属イオンを含有する廃水にリン酸塩粉末及び酸化マグネシウム粉末を添加し、化学結合リン酸塩セラミックス(Chemically bonded Phosphate ceramics)として有害金属を固定化する方法が知られている。例えば、廃水中のクロム酸イオン(Cr2O72−)を固定化させる場合、廃水にリン酸塩粉末及び酸化マグネシウム粉末を添加する際に、還元剤として塩化スズ(II)を一緒に添加しておくことで、廃水中のクロムイオンは還元されて安定性が高まり、化学結合リン酸塩セラミックス中に固定化され、環境中への溶出低減が可能である(例えば、USP6133498参照)。還元剤として塩化スズ(II)を用いる場合はそれ自体に潮解性があることから、取り扱いが面倒である。一方本発明の二酸化スズ前駆体は取り扱いが容易であることから、前記塩化スズ(II)に代えて用いることができる。

【0012】

次の本発明は、上記二酸化スズ前駆体粒子の製造方法であって、スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする。

【0013】

スズ(II)塩としては、塩化スズ(II)、硫酸スズ(II)、硝酸スズ(II)等の水溶性のものであれば用いることができるが、塩化スズ(II)が好ましい。このものを水系媒液に溶解した水溶液を中和し、加水分解物を水系媒液中に析出させる。中和には、水酸化ナトリウム水溶液、水酸化リチウム水溶液等の中和剤(アルカリ)を用いることができるが、水酸化ナトリウム水溶液が好ましい。スズ(II)塩水溶液の濃度は、10〜50wt%が好ましく、より好ましくは15〜35wt%である。また、中和時の温度は25〜100℃の範囲が好ましく、より好ましくは70〜95℃である。さらに、中和剤の添加量は、水溶液中のSn2+を全量中和するに必要な量の1〜5倍が好ましく、より好ましくは2〜4倍の量である。

【0014】

本発明においては、上記の中和時及び/又は中和後にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする。なお、アミノ酸としてはグルタミン酸、アスパラギン酸、リジン、アルギニン、グリシン等を例示することができる。上記有機物を添加することで、加水分解物との間で反応が進み、本発明の二酸化スズ前駆体粒子が生成する。用いる有機物としてはクエン酸が好ましい。前記有機物の添加量は有機物に含まれるCとスズ(II)塩に含まれるSnの重量比(C/Sn)で表わして、0.005〜0.4の範囲が好ましく、より好ましくは0.01〜0.25である。また、スズ(II)塩の一部をSb、P、Nb、W等の元素の水溶性塩で置換することにより、Snの一部を上記元素で置換した二酸化スズ前駆体粒子が得られる。

【0015】

次いで、水溶液中に存在する不要な電解質を除去するため、洗浄する。洗浄に際しては生成した前駆体粒子を凝集させるためにpH調整剤を添加する。用いるpH調整剤としては、塩酸、硫酸等の無機酸が挙げられる。また、pH調整剤として前記の有機物を用いることもできる。洗浄後、固液分離して、本発明の二酸化スズ前駆体粒子を得る。

【0016】

次の本発明は二酸化スズ粒子の製造方法であって、前記二酸化スズ前駆体粒子を焼成することからなる。

【0017】

焼成の温度は、二酸化スズ前駆体粒子に含まれる有機物が分解する温度より高い温度であればよく、500℃〜1100℃の範囲の温度が好ましい。より好ましくは600〜900℃の範囲である。焼成温度が前記範囲より高いと、生成する二酸化スズ粒子間の焼結が進むため好ましくない。また、焼成の雰囲気は特に制限がないが、空気(大気)雰囲気が好ましい。

【0018】

さらに本発明は、前記二酸化スズ前駆体粒子を有機溶媒に分散させてなる分散体である。本発明の分散体は、例えば、前記の二酸化スズ前駆体粒子の製造方法において、水溶液中に存在する不要な電解質を除去するため、洗浄した後、濾過して得られる湿ケーキを有機溶媒に分散させることで得ることができる。用いる有機溶媒としては、ジメチルホルムアミド(DMF)、ケトンが挙げられる。なお、ケトンとしてはアセトン、2−ブタノン、メチルエチルケトン等を例示することができる。得られる分散体の濃度は0.1〜10g/リットルである。

【0019】

本発明の分散体は、長期保存安定性に優れており、この分散体を基材にコートし、焼成することで、二酸化スズ膜を得ることができる。

【0020】

以下、本発明を実施例により説明するが、本発明はそれら実施例に限定されるものではない。

【実施例】

【0021】

実施例1

SnCl2・2H2O試薬8.63gを35%塩酸水溶液15.6g中に溶解した。この溶解液の中に純水を14.8g添加して濃度調整を行った。90℃の純水0.5リットル中に上記の塩酸水溶液と5規定の水酸化ナトリウム水溶液をpH5になるように30分かけて同時添加を行った。添加後、10分間熟成し、その後、50%クエン酸水溶液4.69gを添加して、pH3.0とした。その後5分間攪拌放置して洗浄を開始した。濾液比抵抗値が10万Ωcmとなった時点で洗浄を中止し、そのケーキを105℃で一晩放置して、乾燥した。乾燥物をメノウ乳鉢で手粉砕を行い、本発明の二酸化スズ前駆体粉末(試料A)を得た。

【0022】

実施例2

実施例1で得られた試料Aを、大気中700℃の温度で30分間焼成して、本発明の二酸化スズ粉末(試料B)を得た。

【0023】

実施例3

実施例1において洗浄後のケーキの一部を採取して固形分濃度を測定したところ固形分濃度は35重量%であった。このケーキサンプル0.115gを試薬瓶の中に入れ、更にDMFを40.0g加えた。試薬瓶を超音波洗浄機の中にいれ、60分間の超音波照射を行い、本発明の分散体を得た。得られた分散体を1週間放置したが、沈降が見られず、分散したままであった。

【0024】

実施例4

実施例3においてDMFに代えてアセトン40.0gを用いたほかは、実施例3と同様にして本発明の分散体を得た。得られた分散体を2日間放置したが、沈降が見られず、分散したままであった。

【0025】

比較例1

実施例1において、50%クエン酸水溶液の代わりに3規定の塩酸水溶液を用いてpHを3.0とした以外は実施例1と同様にして比較試料の二酸化スズ前駆体粉末(試料C)を得た。

【0026】

比較例2

比較例1で得られた試料Cを、大気中700℃の温度で30分間焼成して、比較試料の二酸化スズ粉末(試料D)を得た。

【0027】

実施例1及び比較例1で得られた二酸化スズ前駆体粉末(試料A及びC)の粉末X線回折分析を実施し、X線回折プロファイルを図1及び図2に示した。図1より、本発明の二酸化スズ前駆体粉末には、一酸化スズに特有の回折ピークは見られず、薄片状粒子形状に由来する低角側(面間隔で表現して0.7〜1.0nm)に鋭いピークを有していることがわかった。一方、比較試料の前駆体粉末(試料C)は、従来から知られている面間隔の狭い一酸化スズに特有のピークを有していることがわかった。

【0028】

次に、実施例1及び比較例1で得られた二酸化スズ前駆体粉末(試料A及びC)の走査型電子顕微鏡写真を図3及び図4にそれぞれ示した。試料A、C共に、平均粒子厚みは0.1μmの薄片状粒子であることがわかった。

【0029】

また、実施例1で得られた二酸化スズ前駆体粉末(試料A)のSn及びCの含有量を測定したところ、Snを72.9重量%、Cを5.4重量%それぞれ含有していた。

【0030】

さらに、実施例2及び比較例2で得られた二酸化スズ粉末の走査型電子顕微鏡写真を図5及び図6にそれぞれ示した。図5より、本発明の二酸化スズ粉末は、焼成時に前駆体粉末の薄片状形状が消失し、粉砕の必要のない粒状の二酸化スズが得られたことがわかった。一方、比較試料の二酸化スズ粉末(試料D)は、薄片形状を焼成後も維持しており、しかも粒子間の凝集が強く、粉砕する必要があることがわかった。また、得られた二酸化スズ粉末(試料B及びD)の粉末X線回折分析を実施したところ、何れの試料も、二酸化スズに特有のX線回折プロファイルを有していた。

【産業上の利用可能性】

【0031】

本発明の二酸化スズ前駆体粉末は、焼成により粉砕の必要のない二酸化スズが得られるため、顔料、ガスセンサー、陶磁器、触媒等の二酸化スズが用いられている従来からの多方面の分野において有用なものである。

【特許請求の範囲】

【請求項1】

スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする二酸化スズ前駆体粒子の製造方法。

【請求項2】

請求項1に記載の二酸化スズ前駆体粒子を得た後、得られた当該前駆体粒子を焼成することからなる二酸化スズ粒子の製造方法。

【請求項3】

焼成の温度が500〜1100℃の範囲であることを特徴とする請求項2に記載の二酸化スズ粒子の製造方法。

【請求項1】

スズ(II)塩を水系媒液中で中和し加水分解物を得、洗浄、固液分離する二酸化スズ前駆体粒子の製造方法において、中和時及び/又は中和後に水系媒液中にクエン酸、乳酸、アミノ酸から選ばれる少なくとも一種の有機物を添加することを特徴とする二酸化スズ前駆体粒子の製造方法。

【請求項2】

請求項1に記載の二酸化スズ前駆体粒子を得た後、得られた当該前駆体粒子を焼成することからなる二酸化スズ粒子の製造方法。

【請求項3】

焼成の温度が500〜1100℃の範囲であることを特徴とする請求項2に記載の二酸化スズ粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−193109(P2012−193109A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2012−154645(P2012−154645)

【出願日】平成24年7月10日(2012.7.10)

【分割の表示】特願2006−341670(P2006−341670)の分割

【原出願日】平成18年12月19日(2006.12.19)

【出願人】(000000354)石原産業株式会社 (289)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成24年7月10日(2012.7.10)

【分割の表示】特願2006−341670(P2006−341670)の分割

【原出願日】平成18年12月19日(2006.12.19)

【出願人】(000000354)石原産業株式会社 (289)

[ Back to top ]