二酸化塩素製剤インジケータ

【課題】二酸化塩素を用いた殺菌剤や消臭剤等の薬剤製剤において、その揮散の終期を目視によって確認できるようにする。

【解決手段】紙などのシート1の表面に、染料5と、二酸化塩素透過性樹脂とからなる混合層6を設け、染料5が直接二酸化塩素に接触しないような形態とし、退色するタイミングを染料5の種類及び量と、二酸化塩素透過性樹脂の種類及び混合層6の厚みの組み合わせにより調整し、揮散の終期とタイミングを合わせた二酸化塩素揮散製剤の所定の位置に取り付ける。

【解決手段】紙などのシート1の表面に、染料5と、二酸化塩素透過性樹脂とからなる混合層6を設け、染料5が直接二酸化塩素に接触しないような形態とし、退色するタイミングを染料5の種類及び量と、二酸化塩素透過性樹脂の種類及び混合層6の厚みの組み合わせにより調整し、揮散の終期とタイミングを合わせた二酸化塩素揮散製剤の所定の位置に取り付ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、二酸化塩素を放出する製剤の揮散終期を目視で確認可能なインジケータに関する。

【背景技術】

【0002】

防虫剤や防カビ剤などの揮散性薬剤を放出する製剤では、その揮散性薬剤の放出が終了する時点を目視で確認できるようにして製品化されている。揮散性薬剤が昇華性の固体であれば固体の消失で確認できる。揮散性薬剤が液体である場合には、揮散性薬剤の揮散の終期に変色する機能を持たせ、放出の終了を目視で確認できるものが一般に用いられている。

【0003】

液体の揮散性薬剤を用いる場合の変色の方法としては、例えば以下のような方法が検討されている。特許文献1に記載のような電子供与性呈色有機化合物や、pH指示薬などの化学的に色彩が変化する指示薬を添加しておき、揮散とともにそれら指示薬を変色させる方法がまず挙げられる。また、特許文献2に記載のような、難揮散性の色素を揮散性有機化合物に溶解させておき、揮散性有機化合物の揮散とともにその色素が凝縮して色が見えなくなることで変色させる方法もある。

【0004】

さらに、特許文献3には、着色した多孔質粒状基材の表面に透明性材料からなり外観上白色を呈する微粉末からなるコーティング層を設けておき、薬剤含浸時にはコーティング層が光を透過して着色した色を呈し、薬剤揮散後にはコーティング層が光を反射して白色を呈するようにする方法が記載されている。

【0005】

ところで、このような揮散性薬剤の中に、脱臭や殺菌効果を有する二酸化塩素がある。これを放出する製剤としては、例えば特許文献4のように、二酸化塩素を放出する亜塩素酸塩を容器の内部に蓄えて、徐々に放出させるものや、特許文献5のように、水と溶存二酸化塩素を吸水性ポリマーに含ませた、骨材を含有させた組成物が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−290592号公報

【特許文献2】特開平6−116544号公報

【特許文献3】特開2004−346283号公報

【特許文献4】特開2002−370910号公報

【特許文献5】特開2003−012424号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、二酸化塩素は強い酸化力を有するため、溶存二酸化塩素を有する水溶液を用いて特許文献1乃至3のような方式で終期を示そうとしても、保存中に二酸化塩素によって抵触有機化合物やpH指示薬、その他色素等が分解されてしまい、揮散の終期を待たずして色が失われてしまうという問題があった。

【0008】

また、亜塩素酸塩は二酸化塩素を放出しても残存物が残るため、昇華性の固体のように固体の消失によって終期を知ることもできなかった。

【0009】

このため、二酸化塩素の揮散の終期を適切に表示するインジケータは論理的に製造困難であり、実現されていなかった。

【0010】

そこでこの発明は、二酸化塩素を用いた殺菌剤や消臭剤等の薬剤製剤において、その揮散の終期を目視によって確認できるようにすることを目的とする。

【課題を解決するための手段】

【0011】

この発明は、二酸化塩素により退色可能な染料を直接二酸化塩素に曝すのではなく、二酸化塩素を透過しうる樹脂で覆って基材に積層して、退色までの期間を調整した複合体を製造し、これを二酸化塩素揮散製剤の容器の所定の位置に貼り付けて、二酸化塩素の揮散の終了までに徐々に染料を退色させて、上記二酸化塩素製剤の替えどきを目視で確認できるようにしたものである。

【0012】

二酸化塩素揮散製剤では、揮散の終期が近づいていくにつれて、色の変化の元である二酸化塩素が減っていくため、退色すべき時期が近くなるほど退色しにくくなるという相反する状態になっている。従って、基材の種類と、それに積層又は含浸させる染料の量や、その表面を覆う樹脂層又は混合層を形成する樹脂の種類及び量と形態との組み合わせを調整して、当該二酸化塩素揮散製剤の終期に近いタイミングで、その終期の前に確かに退色できる組み合わせを突き止める。

【0013】

すなわち、二酸化塩素揮散製剤の容器形態と放出量及び放出速度と、インジケータの設置位置と、インジケータに用いる染料の種類と量と塗工又は含浸形態と、染料をカバーする樹脂の種類と厚みとが決定されれば、その退色の時期を揮散の終期に合わせて確定させることができる。このため、最適な組み合わせを突き止めれば、同じように生産したインジケータを、当該二酸化塩素揮散製剤の開始時期に、その所定の位置に貼り付けて使用開始することで、同じように揮散の終期前にインジケータの染料が退色して、二酸化塩素揮散製剤の揮散終期が近いことを示すことができる。

【0014】

具体的な上記複合体の構成としては、シート状物又は粒状物からなる上記基材に、上記染料を塗工又は含浸させて染料含有層を形成し、その染料含有層上に上記樹脂からなる樹脂層を積層するものと、上記基材に上記染料と上記樹脂との混合物を塗工した混合層を積層するものとが挙げられる。染料含有層とはすなわち、基材上に形成された染料による染料層か、染料を含浸された基材の一部又は全部かのいずれかを指す。樹脂層による場合は、染料からなる染料層、又は染料を含浸した基材層全体が樹脂層で覆われており、樹脂層を透過した一部の二酸化塩素のみが染料に作用する。混合層による場合は、染料の周囲が全て樹脂に覆われており、表面近傍にある染料分子であっても直接二酸化塩素に曝露される場合よりはるかに退色しにくく、基材に近い部分にある染料分子はさらに退色しにくいものとなっている。

【0015】

上記基材、及び積層された複合体の形態としては、紙や樹脂シートなどのシート状物や、セルロースビーズやパルプ造粒ビーズなどの粒状物が挙げられる。上記シート状物の場合、上記の層は少なくとも一方の面に連続するように形成され、積層された複合シートとなる。染料を上記基材に含浸させて染料含有層を形成させる場合は、少なくとも含浸させた側の面に上記樹脂層を形成させる。ただし、上記基材の全体に染料が含浸されている場合には、どちらの側に上記樹脂層を形成させてもよいし、両面に上記樹脂層を形成させてもよい。

また、粒状物の場合、上記の層はいずれも全周に亘って形成され、表面に複数層が積層された複合粒子となる。染料も樹脂も偏りがあると色ムラのもととなり、インジケータとして好ましくない。すなわち、染料を基材に含浸させる場合には全周に亘って基材に染みこませて、染料含有層を形成させる。ただし染料の量及び含浸時間によって、表面の近傍のみが染料含有層となるか、粒子全体が染料含有層となるかが異なる。

【0016】

なお、退色の完了であると視認できる時期は、前提として揮散の終期の前であることが必要である。揮散が終了しているにも拘わらず退色が完了していないと、インジケータとしての役割を果たせないこととなる。一方で、揮散の終期からあまりに前すぎると、まだ十分に揮散可能であるのに使用者が揮散終了と誤認してしまい、無駄が多くなりすぎてしまう。このため、退色の完了が示されるのは、揮散可能な二酸化塩素の8割以上が揮散した時点であることが好ましく、9割以上が揮散した時点であるとより好ましい。

【発明の効果】

【0017】

この発明によるインジケータを用いた二酸化塩素揮散製剤は、その終期を目視で確認できるので、取り替えの時期を容易に判別可能である。これにより、二酸化塩素の酸化力を利用した室内空間等における抗菌防カビ消臭効果を確実に発揮させ続けることができる。

【図面の簡単な説明】

【0018】

【図1】シート状物上に染料層と樹脂層を順に積層した形態の断面図

【図2】シート状物に染料を含浸させ樹脂層を設けた形態の断面図

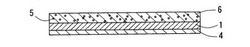

【図3】シート状物上に染料と樹脂の混合層を設けた形態の断面図

【図4】(a)シート状物の面の半分を顔料で、残りを染料で着色したインジケータの概念図、(b)その染料部分の退色後の概念図

【図5】粒状物に染料を含浸させ表面に樹脂層を設けた形態の断面図

【図6】粒状物表面上に染料層と樹脂層とを順に積層した形態の断面図

【図7】粒状物表面上に染料と樹脂の混合層を設けた形態の断面図

【発明を実施するための形態】

【0019】

以下、この発明の具体的な実施形態について詳細に説明する。

この発明は二酸化塩素揮散製剤に用いるインジケータである。この二酸化塩素揮散製剤とは、容器に二酸化塩素の発生材を蓄えるものである。

【0020】

二酸化塩素の発生材としては、二酸化塩素そのものを蓄えるものと、化学反応により二酸化塩素を発生させるものとのいずれでも利用できる。二酸化塩素を蓄える発生材としては、例えば、二酸化塩素の水溶液をそのまま密封したり、水溶液を水溶性ポリマーや多孔性材料に含浸させたものが挙げられる。また、化学反応により二酸化塩素を発生させるものとしては、例えば、亜塩素酸塩に酸を加えることで二酸化塩素を発生させることができる。亜塩素酸塩としては、亜塩素酸ナトリウム、亜塩素酸カリウムなどが挙げられる。酸として塩酸又はクエン酸を用い、亜塩素酸塩として亜塩素酸ナトリウムを用いる場合は下記式(1)又は(2)のような反応により二酸化塩素を発生させることができる。容器の開封時に、亜塩素酸塩に酸が接触し始める構造を有する製剤であると、利用者が利用しやすい。

【0021】

・5NaClO2+4HCl→4ClO2+5NaCl+2H2O ……(1)

・15NaClO2+4C6H8O7→12ClO2+4C6H5Na3O7+3NaCl+6H2O ……(2)

【0022】

この二酸化塩素揮散製剤は、揮散の開始を利用者が任意に決定できる。その揮散の開始に合わせて、この発明にかかるインジケータをその二酸化塩素揮散製剤の容器に貼り付けて、終期の監視を開始する。

【0023】

この二酸化塩素揮散製剤の容器には、インジケータである複合体を貼り付けたり、設置したり、取り付けたりする所定の場所が決められており、それが外観上明瞭に示されている。これは、位置によって二酸化塩素濃度が異なり、退色速度が変わってくるためである。利用者は製剤の使用開始時に、同梱されていた上記複合材をその所定の場所に貼り付け等することで、揮散の終期を示すインジケータとすることができる。

【0024】

このインジケータとして用いる複合体の具体的な実施形態について説明する。複合体の基材としては、シート状物と粒状物のいずれも使用可能である。

【0025】

まず、基材をシート状物とする実施形態について説明する。この複合シートの基材層となるシートは、染料を塗工又は含浸させうるものである必要があり、特に、染料が組織内に浸透しにくく、表面に塗工されて染料層を形成するものであると好ましい。染料が組織内に浸透していると、その染料に対しては二酸化塩素による退色効果が届きにくく、終期を十分に調整しきれなくなる場合があるからである。このため、表面から染料が染みこまないようにシートの表面をコーティングしてあると好ましい。基材の材料としては濾紙、合成紙、ユポ紙などの紙や樹脂シートなどが挙げられ、合成紙やユポ紙といった目の細かい紙などの印刷しやすい素材が好ましい。染料が基材の内部に染みこむと、退色しにくくなる場合があるためである。

【0026】

上記複合シートに塗工又は含浸させる色素は、染料である必要がある。顔料は基本的に二酸化塩素により退色しないので、インジケータとして作用させることができないためである。上記の染料を塗工する方法としては、例えば印刷によると塗工量を調整しやすく好ましい。また、それ以外には、刷毛で塗布する方法や、後述する樹脂と混合して表面に塗る方法、染料や染料を溶かした液中に浸漬する方法が使用可能である。

【0027】

この染料が直接に二酸化塩素と接触すると、速やかに退色されてしまうので、少なくともその表面を樹脂で覆い、徐々に退色されるようにしなければならない。この樹脂は二酸化塩素透過性である必要があるが、素通しするのではなく、徐々に透過するものである必要がある。その樹脂の種類や、厚み又は量により、退色速度を調整できる。

【0028】

この樹脂の二酸化塩素の透過速度は規定することが困難であるが、二酸化塩素の透過しやすさは、酸素透過度(cc・20μm/m2・day・atm)の高低とほぼ一致した傾向を示す。このため、樹脂層が下記に記載のフィルムである場合、この樹脂の酸素透過度は、100以上が好ましく、200以上であるとより好ましい。100未満であると染料の退色が事実上ほとんど進まず、インジケータとして実用するには問題が生じやすくなる。一方で、酸素透過度が10000以下であると好ましく、9000以下であるとより好ましい。10000を超えると透過量が多くなりすぎ、速やかに退色してインジケータとして使うには問題が生じやすくなる。なお、これらの透過度の値は、酸素透過性測定装置(JIS K7126−2)により測定した値を基準とする。なお、後述する染料と樹脂との混合層の場合は混合割合、樹脂種類、厚み、基材などが影響するため、前記の範囲が好ましいとはいえなくなり、多くの要素を考慮して調製する必要がある。

【0029】

この樹脂により染料を覆う方式としては、一旦シートに染料を塗工又は含浸した着色シート上に、樹脂のフィルムを貼り付けるか、又は樹脂を塗工して膜を形成することで、樹脂層を形成させる方法が挙げられる。図1に基材1に含浸しないように染料5を塗工した形態の断面図を示す。基材1上に塗工した染料層2が存在し、その上にフィルム又は塗工による樹脂層3が存在する。なお、基材1の染料層2とは反対側には後述する接着剤層4を設けてある。図2に基材層1’に染料5を含浸させた形態の断面図を示す。染料5が含浸された基材層1’の一方の面に樹脂層3を設け、他方の面に接着剤層4を設けてある。なお、塗工の際に、一部の染料が基材1に含浸してもよい。また、樹脂層3は染料層2を覆っていればよく、染料層2や基材1より大きくてもよい。例えば、着色シートの周囲にはみ出すようにして、樹脂フィルムを貼り付ける形態だと、染料層2の端部も確実に覆うことができるので、退色速度の制御がより確実になる。

【0030】

基材1上に染料層2を塗工したり、基材層1’に染料5を含浸させたりする場合に使用することができる染料としては、一般的な染料を用いることができるが、後述する油溶性染料だとUV硬化樹脂と混合できる点で好ましい。

【0031】

樹脂層3の形成にあたって樹脂のフィルムを用いる場合、利用可能な樹脂の種類としては、ポリエチレンフィルム、ポリプロピレンフィルムなどのポリオレフィンフィルムが適する。なお、ポリエチレンテレフタレートは二酸化塩素を透過せず、そのままでは使用できない。ただし、大きさや数を調整した複数の孔を設けた有孔フィルムとすると利用可能である。

【0032】

具体的なフィルムの好適な厚みは樹脂の種類と揮散の期間による。ポリオレフィンフィルムの場合、5μm以上が好ましく、10μm以上であるとより好ましい。5μm未満では薄すぎてフィルムが破れ、二酸化塩素が直接染料に作用してしまうおそれが高くなってしまう。また、5μm未満では二酸化塩素の透過速度が速すぎてインジケータとして使いにくい。一方で、100μm以下が好ましく、50μm以下であるとより好ましい。100μmを超えると、事実上ほとんど二酸化塩素が透過しなくなり、インジケータとして作用しなくなってしまう。これらの値の違いは樹脂ごとの二酸化塩素透過速度の違いによるものであり、透過速度が速い樹脂ほど、比較的厚いフィルムとして運用することが好ましい。なお、上記の通り、酸素透過度が高いフィルムは、二酸化塩素透過速度も高い傾向にあり、酸素透過度を基準にして調整するとよい。

【0033】

樹脂層3の形成にあたって着色後に樹脂を塗工する場合、利用可能な樹脂としてはワックス類、ロジン変性フェノール樹脂、アクリル樹脂、アルキド樹脂、ウレタン樹脂が挙げられる。塗工の際には、これらの樹脂を有機溶媒に溶解させて塗工したり、樹脂そのものを熱溶解した液体に染料を混合したものを塗工したりする方法が使用できる。

【0034】

塗工により形成させる樹脂層の好ましい厚みは、樹脂の種類と揮散の期間による。パラフィンワックスの場合、5μm以上が好ましく、10μm以上であるとより好ましい。5μm未満では薄すぎて二酸化塩素が直接染料に作用してしまうおそれが高くなってしまう。また、5μm未満では透過をほとんど防ぐことができず、インジケータとして使いにくくなってしまう。一方で、100μm以下が好ましく、50μm以下であるとより好ましい。100μmを超えると、事実上ほとんど二酸化塩素が透過しなくなり、インジケータとして作用しなくなってしまう。アクリル樹脂の場合、上記と同様の理由により、2μm以上が好ましく、5μm以上であるとより好ましい。一方で、70μm以下が好ましく、40μm以下であるとより好ましい。アルキド樹脂やウレタン樹脂などの、ニス類の場合は、上記と同様の理由により、2μm以上が好ましく、5μm以上であるとより好ましい。一方で、70μm以下が好ましく、40μm以下であるとより好ましい。

【0035】

なお、樹脂層3の形成の際に樹脂を溶解するために用いる有機溶剤は、樹脂や染料を変性させるものでない必要があり、例えば、トルエン、キシレン、酢酸エチルなど塗料に使用する有機溶媒や、高沸点石油系溶剤、高級アルコール、亜麻二油、桐油、大豆油なども使用できる。樹脂を溶解する際の濃度は、20質量%以上80質量%以下であると好ましい。20質量%未満では薄すぎて樹脂層3の形成がうまくいかず、80質量%を超えると濃すぎて均一な樹脂層3が得られにくくなってしまう。

【0036】

また、樹脂により染料5を覆う別の方式として、着色前のシートに、染料5と樹脂とを有機溶媒中で混合したしたものを塗工して樹脂と染料との混合層6を形成する方式が挙げられる。この形態のインジケータの断面図を図3に示す。基材(シート)1の一方の面上に染料5を含有する樹脂からなる混合層6が形成されている。染料5の分子はいずれも周囲を樹脂に覆われており、直接には二酸化塩素と接触しない。

【0037】

樹脂と染料5とを混合して塗工して混合層6を形成させる場合は、染料5は基材1の表面だけでなく、混合層6全体に拡散しているため、樹脂の厚みとともに、樹脂との混合比率によっても退色の時期は大きく変わってくる。染料と混合する樹脂成分としては、ワックス成分、溶剤溶解樹脂成分、UV硬化樹脂成分などが挙げられる。染料及び樹脂は、樹脂を熱溶融させて混合してもよいし、有機溶剤に溶解、分散させて混合させてもよい。有機溶媒に溶解可能な樹脂としては、ワックス類、ロジン変性フェノール樹脂、アルキド樹脂、アクリル樹脂、ウレタン樹脂が挙げられる。

【0038】

樹脂と染料との質量混合比は、染料の種類や色にもよるが、一般的な油溶性染料を用いる場合、以下のような質量混合比の範囲であると、インジケータとして好ましい。樹脂成分が多すぎると基材1に近い位置にある染料5まで二酸化塩素が到達しにくくなりすぎてしまう。一方で、樹脂成分が少なすぎると樹脂による防護効果がほとんど見込めず、染料が速やかに退色されてしまいやすくなる。パラフィンワックスなどのワックスの場合、樹脂と染料との質量混合比が10000:1〜100:1が好ましく、1000:1〜200:1がより好ましい。アルキド樹脂やウレタン樹脂などのニスの場合、樹脂と染料との質量混合比が10000:1〜100:1が好ましく、1000:1〜200:1がより好ましい。

【0039】

なお、混合層6の厚みは、上記の樹脂層3よりも比較的厚いものとする傾向になる。混合層6では、樹脂の中に染料5があるため、樹脂層3全てを透過しないと染料5と接触できない上記の第一及び第二の形態よりも、二酸化塩素が染料5に到達しやすいからである。逆に言えば、防護効果が薄いため、薄くすることによる退色速度の度合いは樹脂層3の場合よりも大きい。具体的には、樹脂がワックスの場合、20μm以上であると好ましく、30μm以上であるとより好ましい。一方で、100μm以下であると好ましく、80μm以下であるとより好ましい。樹脂が上記のニスの場合、10μm以上であると好ましく、20μm以上であるとより好ましい。一方で、60μm以下であると好ましく、40μm以下であるとより好ましい。樹脂がUV硬化樹脂の場合、10μm以上であると好ましく、20μm以上であるとより好ましい。一方で、60μm以下であると好ましく、40μm以下であるとより好ましい。

【0040】

また、混合層6を形成させるには、染料が樹脂か有機溶剤に対して、溶解可能であるか、少なくとも分散可能である必要がある。有機溶剤に対して溶解性を有する油溶性染料としては、C.I.Disp.Red54、C.I.Disp.Red60、C.I.Disp.Red73、C.I.Disp.Red92、C.I.Disp.Yellow51 、C.I.Disp.Yellow54 、C.I.Disp.Yellow64 、C.I.Disp.Yellow79 、C.I.Disp.Blue56 、C.I.Disp.Blue79 、C.I.Disp.Blue81 、C.I.Disp.Blue134、C.I.Disp.Blue139、C.I.Disp.Blue 60、C.I.Disp.Blue 334等の分散染料又はC.I.Solvent.Red23 、C.I.Solvent.Red24 、C.I.Solvent.Red26、C.I.Solvent.Red52、C.I.Solvent.Yellow2 、C.I.Solvent.Yellow7 、C.I.Solvent.Yellow14、C.I.Solvent.Yellow 33、C.I.Solvent.Blue35、C.I.Solvent.Blue36、C.I.Solvent.Blue37、C.I.Solvent.Blue38、C.I.Solvent.Blue78、C.I.Solvent.Blue 11等の油溶染料、C.I.Vat Yellow 1、 C.I.Vat Red1、C.I.Vat Blue 1の建染染料、C.I.Sulphur Yellow 1、C.I.Sulphur Red3、C.I.SulphurBlue 1の硫化染料、C.I.Mordant Yellow 3、C.I.Mordant Red11、C.I.Mordant Blue 1の媒染染料、C.I.Azoic Yellow 2、C.I.Azoic Red2、C.I.Azoic Blue 6のアゾイック染料等が挙げられる。

【0041】

一方、染料を溶解する有機溶剤が常温揮発性を有するものであると、塗工後の混合層6の形成が容易であり好ましい。具体的には、トルエン、キシレン、酢酸エチルなどを用いることができる。また、高沸点石油系溶剤、高級アルコール、亜麻二油、桐油、大豆油なども使用できる。さらに、水溶性染料を樹脂で覆うのであれば、油溶性染料と同様に用いることができるが、水溶性染料は水に弱いため、インジケータ染料としては不向きである。

【0042】

なお、染料の塗工量や樹脂層の厚み等が同じであっても、染料の色によって、退色したと判断できる終期は異なってくる。例えば、黄色は退色がわかりにくく、青は比較的退色がわかりやすい。従って、組み合わせの検証は、染料の色ごとに個別に行わなければならない。

【0043】

具体的には、染料の場合、その塗工又は含浸量は、0.01mg/cm2以上であると好ましく、0.02mg/cm2以上であるとより好ましい。0.01mg/cm2未満であると元の色が薄すぎて退色が視認しにくい。一方で、2mg/cm2以下であると好ましく、1mg/cm2以下であるとより好ましい。2mg/cm2を超えて塗工すると、退色完了までに時間が掛かりすぎて無駄になってしまうおそれが高くなってしまう。また、染料の色が……の場合は、好ましい塗工又は含浸量は、……の場合の値よりも全体的に少なくなり、……となる。比較的少量で色が確認できるためである。

【0044】

さらに、一つのシートに、上記の染料が退色する部分の他に、より厚く樹脂で保護した箇所を設けたり、退色しない顔料でほぼ同色となるように塗工した箇所を設けたりすると、これらの箇所と退色した部分とを比較して、退色の度合いがよりわかりやすくなる。その例を図4に示す。円形のシート状物の半分21を染料で、残りの半分22を顔料で、互いにほぼ同じ色相、彩度、明度になるように印刷して、上記のように樹脂で表面を覆い、外観上は図4(a)のような複合シートとする。これをインジケータとして使用すると、退色するのは染料側21だけであり、顔料側22は元の色を残したままとなるので、最終的には図4(b)のように、色の変化をはっきりと見比べることができる。

【0045】

これらの手順を構成する、樹脂層の樹脂の種類、樹脂の厚み、染料の種類、染料の量、染料の塗工形態のいずれによっても、二酸化塩素による染料の退色速度は異なってくる。これらの要素を調整し、インジケータとして用いる二酸化塩素揮散製剤の終期に合わせて退色することができる最適な組み合わせを突き止め、インジケータとして使用する。

【0046】

このようにして組み合わせを検討して製造した複合シートは、樹脂層3又は混合層6と反対側の面に接着剤を塗布したり両面テープを貼り付けたりして接着剤層4を設け、シールとして利用可能にしておくと、使用時に利用者が二酸化塩素揮散製剤の容器の上に定めた所定の箇所に貼り付ける際に便利である。また、所定の位置から動きにくくなるので、退色するタイミングが終期からずれにくくなるという利点も発揮する。

【0047】

また別の貼り付け方法としては、樹脂層3を形成する樹脂フィルムにより貼り付ける方法が挙げられる。すなわち、上記の第一又は第二の形態において、樹脂層3を有さない形態、すなわち、シート状の基材1と染料層2との積層シートや、染色した基材層1’からなるシートを一旦製造する。そして、使用時に、それらのシートの全面を覆うことができる接着剤付き樹脂フィルムでシートを覆いながら、製剤容器の面上に接着剤で固定することで、染料への直接接触を樹脂フィルムからなる樹脂層3で防護する積層シートが得られる。

【0048】

これらの方法により、樹脂層3又は混合層6を外側に向けて二酸化塩素揮散製剤の所定の場所に貼り付けることで、上記複合シートを適切なインジケータとして用いることができる。

【0049】

次に、基材を粒状物とする実施形態について説明する。この複合粒子の基材層となる粒子は、上記染料を表面に塗工できるか、又は表面から内部へ上記染料を含浸させ得るものである必要がある。上記染料を含浸されて表面付近に染料含有層を形成させ得る素材としては、セルロースビーズやパルプ造粒ビーズなどの多孔性粒子が挙げられる。

【0050】

基材となる粒状物の平均粒子径は、染料を表面に塗工する場合には、200μm以上であると好ましく、300μm以上であるとより好ましい。200μm未満では表面を染料や樹脂で覆うことが困難になってしまう。一方で、10mm以下であると好ましく、8mm以下であるとより好ましい。

【0051】

基材を粒状物とする場合でも、使用する染料及び樹脂は上記のシート状物の場合と同じものを使用することができる。

【0052】

基材が粒状物である場合に、樹脂により染料を覆う方式としては、一旦粒状物に染料を塗工又は含浸した着色粒状物に、樹脂を塗工して表面全体を覆う膜として、樹脂層を形成させる方法や、樹脂と染料とを混合して表面全体を覆う混合層を形成させる方法が挙げられる。図5〜図7にそれぞれの形態における積層した粒子である複合体の断面図を示す。

【0053】

図5は、染料を含浸しうる粒状物を基材21とし、基材21の表面近傍に染料24が含浸された染料含浸層22を形成させ、基材21の表面全周を樹脂で覆う樹脂層23を形成させた複合体27の断面図である。この実施形態に用いる基材21の粒径は200μm以上であると好ましく、300μm以上であるとより好ましい。200μm未満ではほとんど染料を含浸させることができず、色の変化が確認しにくくなってしまう。一方で、10mm以下であると好ましく、8mm以下であるとより好ましい。10mmを超えると均一な含浸がしにくくなるおそれが高くなる。

【0054】

図6は、ほとんど染料を含浸しない粒状物を基材21’とし、基材21’の表面全周に染料24による染料層25を形成させ、染料層25の表面全周に樹脂で覆った樹脂層23を形成させた複合体27’の断面図である。この実施形態に用いる基材21’の粒径は200μm以上であると好ましく、300μm以上であるとより好ましい。200μm未満では小さすぎて表面に染料を乗せることが難しくなってしまう。一方で、10mm以下であると好ましく、8mm以下であるとより好ましい。10mmを超えることは商品の形態上、現実的ではない。また、染料層25の厚さは、5μm以上であると好ましく、10μm以上であるとより好ましい。5μm未満では染料の量が不十分で、退色が確認しにくくなる。一方で、100μm以下が好ましく、80μm以下であるとより好ましい。100μmを超えると全部が退色されるまでの時間が制御しにくくなってしまう。さらに、樹脂層23の厚さは5μm以上であると好ましく、10μm以上であるとより好ましい。5μm未満では防護効果が不十分でインジケータとしてはほとんど使えなくなってしまう。一方で、100μm以下であると好ましく、80μm以下であるとより好ましい。100μmを超えると二酸化塩素がほとんど透過せず、退色が起こらなくなる恐れがある。

【0055】

図7は、染料及び樹脂を吸収しない粒状物を基材21’’とし、基材21’’の表面全周に、染料24と樹脂とを混合した混合層26を形成させた複合体27’’の断面図である。この基材21’’の好ましい粒径は上記の基材21’と同じである。染料24と樹脂との質量混合比は、10000:1〜100:1が好ましく、1000:1〜200:1がより好ましい。染料24が多すぎると濃色になり過ぎであり、樹脂が多すぎると薄い色となってしまう。この混合層26の厚さは、10μm以上であると好ましく、20μm以下であるとより好ましい。10μm未満では染料の量も防護する樹脂の量も不十分となり、速やかに退色してインジケータとしては不適になりやすい。一方で、100μm以下であると好ましく、80μm以下であるとより好ましい。100μmを超えると混合層26の最も内側まで二酸化塩素が到達するのが困難になり、退色がはっきりしなくなるおそれがある。

【0056】

これらの粒状物を基材とする複合体27,27’、27’’をインジケータとして用いる際には、粘着シートに貼り付けたりして、二酸化塩素揮散製剤の容器周辺の所定の位置に取り付けて用いる。

【実施例】

【0057】

以下、この発明を検証した具体的な実施例を挙げる。

まず、使用する薬剤等について説明する。

【0058】

<染料等>

・ C.I.Solvent.Blue35

・C.I.Disp.Blue56

・C.I.Solvent.Red23

・C.I.Solvent.Blue78

・青色一号(水溶性染料)

・青色404号(顔料)

<樹脂>

・パラフィンワックス……日本精鑞(株)製:PW155

・溶剤ニス……(株)アサヒペン製:速乾ニス(アクリル系樹脂)

・UV硬化ニス……大日本インキ(株)製:ダイキュアクリヤーUV−1245、紫外線硬化アクリル系樹脂)

・ポリエチレンフィルム……タマポリ(株)製:SE620M(厚さ30μm)

<有機溶剤>

・トルエン……ナカライテスク(株)製

<シート>

・ろ紙……アドバンテック東洋(株)製:5C(直径1cm)

<その他>

・テドラーバッグ……アズワン(株)製、二酸化塩素非透過性樹脂バッグ

【0059】

(実施例1)

樹脂としてパラフィンワックスを用い、これを100℃で熱溶解したものに、C.I.Solvent.Blue35を0.2wt%の濃度で混合し、(バーコーター)を用いてろ紙に塗工した(0.01g/1cm2)後、冷却して、青色に着色されたインジケータを作製した。このインジケータを、二酸化塩素濃度5ppmとなるように調製したテドラーバッグ内に放置した結果、約10日で青から白に変色したことが目視で確認された。

【0060】

(実施例2)

実施例1のインジケータにポリエチレンフィルムをラミネートした。このインジケータを実施例1と同条件のテドラーバッグ内に放置した結果、60日で青から白に変色したことが目視で確認された。これにより、樹脂層を表面に重ねることで退色速度を抑制することができることが確かめられた。

【0061】

(実施例3)

樹脂として溶剤ニスを用い、C.I.Solvent.Blue35を0.2wt%の濃度で混合し、(バーコーター)を用いてろ紙に塗工した(0.01g/1cm2)後、溶剤を揮発させて青色に着色されたインジケータを作製して、実施例1と同様の検証を行ったところ、30日で青から白への変色が目視で確認された。

【0062】

(実施例4)

樹脂としてUVニスを用い、ろ紙への塗工後に紫外線を照射した以外は実施例3と同様の手順によりインジケータを作製して、同様の検証を行ったところ、30日で青から白への変色が目視で確認された。

【0063】

(実施例5)

実施例4で用いるC.I.Solvent.Blue35をC.I.Disp.Blue56に変更した以外は実施例4と同様の手順によりインジケータを作製して、同様の検証を行ったところ、50日で青から白への変色が目視で確認された。これにより、染料の種類によって退色速度を調整できることが確かめられた。

【0064】

(実施例6a)

実施例5で作製したインジケータを二酸化塩素濃度20ppm(実施例5の4倍)となるように調製したテドラーバッグ内に放置した結果、10日で青から白への変色が目視で確認された。

【0065】

(実施例6b)

実施例6aのインジケータを、二酸化塩素濃度0.5ppmに調製したテドラーバッグに放置したところ、60日経過後も色の変化が確認されなかった。これにより、二酸化塩素濃度に応じて退色速度が変化することが確かめられた。

【0066】

(実施例7)

実施例5で作製したインジケータに両面テープを貼り付けて、ラベル状のインジケータを作製した。このラベル状インジケータを、市販の二酸化塩素揮散製剤分の二酸化塩素濃度を測定したところ、揮散開始時点で5ppmであり、退色の時点で0.5ppmであった。

【0067】

(実施例8)

実施例3において、用いる染料をC.I.Solvent.Blue35からC.I.Solvent.Red23に変更した以外は同様の手順により赤色に着色されたインジケータを作製して、同様の検証を行ったところ、50日で赤から白への変色が目視で確認された。これにより、類似の物性の染料であっても、色相の違いによって退色を確認できる程度が異なることが確認された。

【0068】

(実施例9)

C.I.Solvent.Blue78を0.2wt%の濃度でトルエンに溶解させ、ろ紙に塗工(0.01g/1cm2)した後、溶媒を揮発させ、表面に樹脂フィルムとしてポリエチレンフィルムをラミネートし、青色に着色されたインジケータを作製した。このインジケータを実施例1と同様の二酸化塩素濃度5ppmのテドラーバッグに放置したところ、30日で青から白への変色が目視で確認された。

【0069】

(比較例1)

染料として青色一号を用いて0.2wt%となるようにトルエン中に分散させて、ろ紙に塗工し(0.01g/1cm2)溶媒を揮発させたが、水溶性染料が溶媒に溶解せずに分散状態であったために、ろ紙を青色に染色することできず、インジケータを作製することができなかった。

【0070】

(比較例2)

樹脂フィルムを貼り付けないこと以外は、実施例9と同様の手順によりインジケータを作製して、同様の検証を行ったところ、1日で青から白への変色が目視で確認された。これにより、樹脂でカバーしない場合にはインジケータとしてはほとんど役に立たないことが確認された。

【0071】

(比較例3)

比較例1の青色一号の代わりに、有機顔料である青色404号を用いた以外は同様の手順により、インジケータを作製して、実施例1と同様の検証を試みたところ、樹脂層を設けなくても60日後も変色が目視で確認できなかった。これにより、顔料は使用できないことが確認された。

【符号の説明】

【0072】

1 (シート状)基材

1’ (染料を含有した)基材層

2 染料層

3 樹脂層

4 接着剤層

5 染料

6 混合層

21、21’、21’’ (粒子状)基材

22 染料含浸層

23 樹脂層

24 染料

25 染料層

26 混合層

27、27’、27’’ (粒子状)複合体

【技術分野】

【0001】

この発明は、二酸化塩素を放出する製剤の揮散終期を目視で確認可能なインジケータに関する。

【背景技術】

【0002】

防虫剤や防カビ剤などの揮散性薬剤を放出する製剤では、その揮散性薬剤の放出が終了する時点を目視で確認できるようにして製品化されている。揮散性薬剤が昇華性の固体であれば固体の消失で確認できる。揮散性薬剤が液体である場合には、揮散性薬剤の揮散の終期に変色する機能を持たせ、放出の終了を目視で確認できるものが一般に用いられている。

【0003】

液体の揮散性薬剤を用いる場合の変色の方法としては、例えば以下のような方法が検討されている。特許文献1に記載のような電子供与性呈色有機化合物や、pH指示薬などの化学的に色彩が変化する指示薬を添加しておき、揮散とともにそれら指示薬を変色させる方法がまず挙げられる。また、特許文献2に記載のような、難揮散性の色素を揮散性有機化合物に溶解させておき、揮散性有機化合物の揮散とともにその色素が凝縮して色が見えなくなることで変色させる方法もある。

【0004】

さらに、特許文献3には、着色した多孔質粒状基材の表面に透明性材料からなり外観上白色を呈する微粉末からなるコーティング層を設けておき、薬剤含浸時にはコーティング層が光を透過して着色した色を呈し、薬剤揮散後にはコーティング層が光を反射して白色を呈するようにする方法が記載されている。

【0005】

ところで、このような揮散性薬剤の中に、脱臭や殺菌効果を有する二酸化塩素がある。これを放出する製剤としては、例えば特許文献4のように、二酸化塩素を放出する亜塩素酸塩を容器の内部に蓄えて、徐々に放出させるものや、特許文献5のように、水と溶存二酸化塩素を吸水性ポリマーに含ませた、骨材を含有させた組成物が挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−290592号公報

【特許文献2】特開平6−116544号公報

【特許文献3】特開2004−346283号公報

【特許文献4】特開2002−370910号公報

【特許文献5】特開2003−012424号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、二酸化塩素は強い酸化力を有するため、溶存二酸化塩素を有する水溶液を用いて特許文献1乃至3のような方式で終期を示そうとしても、保存中に二酸化塩素によって抵触有機化合物やpH指示薬、その他色素等が分解されてしまい、揮散の終期を待たずして色が失われてしまうという問題があった。

【0008】

また、亜塩素酸塩は二酸化塩素を放出しても残存物が残るため、昇華性の固体のように固体の消失によって終期を知ることもできなかった。

【0009】

このため、二酸化塩素の揮散の終期を適切に表示するインジケータは論理的に製造困難であり、実現されていなかった。

【0010】

そこでこの発明は、二酸化塩素を用いた殺菌剤や消臭剤等の薬剤製剤において、その揮散の終期を目視によって確認できるようにすることを目的とする。

【課題を解決するための手段】

【0011】

この発明は、二酸化塩素により退色可能な染料を直接二酸化塩素に曝すのではなく、二酸化塩素を透過しうる樹脂で覆って基材に積層して、退色までの期間を調整した複合体を製造し、これを二酸化塩素揮散製剤の容器の所定の位置に貼り付けて、二酸化塩素の揮散の終了までに徐々に染料を退色させて、上記二酸化塩素製剤の替えどきを目視で確認できるようにしたものである。

【0012】

二酸化塩素揮散製剤では、揮散の終期が近づいていくにつれて、色の変化の元である二酸化塩素が減っていくため、退色すべき時期が近くなるほど退色しにくくなるという相反する状態になっている。従って、基材の種類と、それに積層又は含浸させる染料の量や、その表面を覆う樹脂層又は混合層を形成する樹脂の種類及び量と形態との組み合わせを調整して、当該二酸化塩素揮散製剤の終期に近いタイミングで、その終期の前に確かに退色できる組み合わせを突き止める。

【0013】

すなわち、二酸化塩素揮散製剤の容器形態と放出量及び放出速度と、インジケータの設置位置と、インジケータに用いる染料の種類と量と塗工又は含浸形態と、染料をカバーする樹脂の種類と厚みとが決定されれば、その退色の時期を揮散の終期に合わせて確定させることができる。このため、最適な組み合わせを突き止めれば、同じように生産したインジケータを、当該二酸化塩素揮散製剤の開始時期に、その所定の位置に貼り付けて使用開始することで、同じように揮散の終期前にインジケータの染料が退色して、二酸化塩素揮散製剤の揮散終期が近いことを示すことができる。

【0014】

具体的な上記複合体の構成としては、シート状物又は粒状物からなる上記基材に、上記染料を塗工又は含浸させて染料含有層を形成し、その染料含有層上に上記樹脂からなる樹脂層を積層するものと、上記基材に上記染料と上記樹脂との混合物を塗工した混合層を積層するものとが挙げられる。染料含有層とはすなわち、基材上に形成された染料による染料層か、染料を含浸された基材の一部又は全部かのいずれかを指す。樹脂層による場合は、染料からなる染料層、又は染料を含浸した基材層全体が樹脂層で覆われており、樹脂層を透過した一部の二酸化塩素のみが染料に作用する。混合層による場合は、染料の周囲が全て樹脂に覆われており、表面近傍にある染料分子であっても直接二酸化塩素に曝露される場合よりはるかに退色しにくく、基材に近い部分にある染料分子はさらに退色しにくいものとなっている。

【0015】

上記基材、及び積層された複合体の形態としては、紙や樹脂シートなどのシート状物や、セルロースビーズやパルプ造粒ビーズなどの粒状物が挙げられる。上記シート状物の場合、上記の層は少なくとも一方の面に連続するように形成され、積層された複合シートとなる。染料を上記基材に含浸させて染料含有層を形成させる場合は、少なくとも含浸させた側の面に上記樹脂層を形成させる。ただし、上記基材の全体に染料が含浸されている場合には、どちらの側に上記樹脂層を形成させてもよいし、両面に上記樹脂層を形成させてもよい。

また、粒状物の場合、上記の層はいずれも全周に亘って形成され、表面に複数層が積層された複合粒子となる。染料も樹脂も偏りがあると色ムラのもととなり、インジケータとして好ましくない。すなわち、染料を基材に含浸させる場合には全周に亘って基材に染みこませて、染料含有層を形成させる。ただし染料の量及び含浸時間によって、表面の近傍のみが染料含有層となるか、粒子全体が染料含有層となるかが異なる。

【0016】

なお、退色の完了であると視認できる時期は、前提として揮散の終期の前であることが必要である。揮散が終了しているにも拘わらず退色が完了していないと、インジケータとしての役割を果たせないこととなる。一方で、揮散の終期からあまりに前すぎると、まだ十分に揮散可能であるのに使用者が揮散終了と誤認してしまい、無駄が多くなりすぎてしまう。このため、退色の完了が示されるのは、揮散可能な二酸化塩素の8割以上が揮散した時点であることが好ましく、9割以上が揮散した時点であるとより好ましい。

【発明の効果】

【0017】

この発明によるインジケータを用いた二酸化塩素揮散製剤は、その終期を目視で確認できるので、取り替えの時期を容易に判別可能である。これにより、二酸化塩素の酸化力を利用した室内空間等における抗菌防カビ消臭効果を確実に発揮させ続けることができる。

【図面の簡単な説明】

【0018】

【図1】シート状物上に染料層と樹脂層を順に積層した形態の断面図

【図2】シート状物に染料を含浸させ樹脂層を設けた形態の断面図

【図3】シート状物上に染料と樹脂の混合層を設けた形態の断面図

【図4】(a)シート状物の面の半分を顔料で、残りを染料で着色したインジケータの概念図、(b)その染料部分の退色後の概念図

【図5】粒状物に染料を含浸させ表面に樹脂層を設けた形態の断面図

【図6】粒状物表面上に染料層と樹脂層とを順に積層した形態の断面図

【図7】粒状物表面上に染料と樹脂の混合層を設けた形態の断面図

【発明を実施するための形態】

【0019】

以下、この発明の具体的な実施形態について詳細に説明する。

この発明は二酸化塩素揮散製剤に用いるインジケータである。この二酸化塩素揮散製剤とは、容器に二酸化塩素の発生材を蓄えるものである。

【0020】

二酸化塩素の発生材としては、二酸化塩素そのものを蓄えるものと、化学反応により二酸化塩素を発生させるものとのいずれでも利用できる。二酸化塩素を蓄える発生材としては、例えば、二酸化塩素の水溶液をそのまま密封したり、水溶液を水溶性ポリマーや多孔性材料に含浸させたものが挙げられる。また、化学反応により二酸化塩素を発生させるものとしては、例えば、亜塩素酸塩に酸を加えることで二酸化塩素を発生させることができる。亜塩素酸塩としては、亜塩素酸ナトリウム、亜塩素酸カリウムなどが挙げられる。酸として塩酸又はクエン酸を用い、亜塩素酸塩として亜塩素酸ナトリウムを用いる場合は下記式(1)又は(2)のような反応により二酸化塩素を発生させることができる。容器の開封時に、亜塩素酸塩に酸が接触し始める構造を有する製剤であると、利用者が利用しやすい。

【0021】

・5NaClO2+4HCl→4ClO2+5NaCl+2H2O ……(1)

・15NaClO2+4C6H8O7→12ClO2+4C6H5Na3O7+3NaCl+6H2O ……(2)

【0022】

この二酸化塩素揮散製剤は、揮散の開始を利用者が任意に決定できる。その揮散の開始に合わせて、この発明にかかるインジケータをその二酸化塩素揮散製剤の容器に貼り付けて、終期の監視を開始する。

【0023】

この二酸化塩素揮散製剤の容器には、インジケータである複合体を貼り付けたり、設置したり、取り付けたりする所定の場所が決められており、それが外観上明瞭に示されている。これは、位置によって二酸化塩素濃度が異なり、退色速度が変わってくるためである。利用者は製剤の使用開始時に、同梱されていた上記複合材をその所定の場所に貼り付け等することで、揮散の終期を示すインジケータとすることができる。

【0024】

このインジケータとして用いる複合体の具体的な実施形態について説明する。複合体の基材としては、シート状物と粒状物のいずれも使用可能である。

【0025】

まず、基材をシート状物とする実施形態について説明する。この複合シートの基材層となるシートは、染料を塗工又は含浸させうるものである必要があり、特に、染料が組織内に浸透しにくく、表面に塗工されて染料層を形成するものであると好ましい。染料が組織内に浸透していると、その染料に対しては二酸化塩素による退色効果が届きにくく、終期を十分に調整しきれなくなる場合があるからである。このため、表面から染料が染みこまないようにシートの表面をコーティングしてあると好ましい。基材の材料としては濾紙、合成紙、ユポ紙などの紙や樹脂シートなどが挙げられ、合成紙やユポ紙といった目の細かい紙などの印刷しやすい素材が好ましい。染料が基材の内部に染みこむと、退色しにくくなる場合があるためである。

【0026】

上記複合シートに塗工又は含浸させる色素は、染料である必要がある。顔料は基本的に二酸化塩素により退色しないので、インジケータとして作用させることができないためである。上記の染料を塗工する方法としては、例えば印刷によると塗工量を調整しやすく好ましい。また、それ以外には、刷毛で塗布する方法や、後述する樹脂と混合して表面に塗る方法、染料や染料を溶かした液中に浸漬する方法が使用可能である。

【0027】

この染料が直接に二酸化塩素と接触すると、速やかに退色されてしまうので、少なくともその表面を樹脂で覆い、徐々に退色されるようにしなければならない。この樹脂は二酸化塩素透過性である必要があるが、素通しするのではなく、徐々に透過するものである必要がある。その樹脂の種類や、厚み又は量により、退色速度を調整できる。

【0028】

この樹脂の二酸化塩素の透過速度は規定することが困難であるが、二酸化塩素の透過しやすさは、酸素透過度(cc・20μm/m2・day・atm)の高低とほぼ一致した傾向を示す。このため、樹脂層が下記に記載のフィルムである場合、この樹脂の酸素透過度は、100以上が好ましく、200以上であるとより好ましい。100未満であると染料の退色が事実上ほとんど進まず、インジケータとして実用するには問題が生じやすくなる。一方で、酸素透過度が10000以下であると好ましく、9000以下であるとより好ましい。10000を超えると透過量が多くなりすぎ、速やかに退色してインジケータとして使うには問題が生じやすくなる。なお、これらの透過度の値は、酸素透過性測定装置(JIS K7126−2)により測定した値を基準とする。なお、後述する染料と樹脂との混合層の場合は混合割合、樹脂種類、厚み、基材などが影響するため、前記の範囲が好ましいとはいえなくなり、多くの要素を考慮して調製する必要がある。

【0029】

この樹脂により染料を覆う方式としては、一旦シートに染料を塗工又は含浸した着色シート上に、樹脂のフィルムを貼り付けるか、又は樹脂を塗工して膜を形成することで、樹脂層を形成させる方法が挙げられる。図1に基材1に含浸しないように染料5を塗工した形態の断面図を示す。基材1上に塗工した染料層2が存在し、その上にフィルム又は塗工による樹脂層3が存在する。なお、基材1の染料層2とは反対側には後述する接着剤層4を設けてある。図2に基材層1’に染料5を含浸させた形態の断面図を示す。染料5が含浸された基材層1’の一方の面に樹脂層3を設け、他方の面に接着剤層4を設けてある。なお、塗工の際に、一部の染料が基材1に含浸してもよい。また、樹脂層3は染料層2を覆っていればよく、染料層2や基材1より大きくてもよい。例えば、着色シートの周囲にはみ出すようにして、樹脂フィルムを貼り付ける形態だと、染料層2の端部も確実に覆うことができるので、退色速度の制御がより確実になる。

【0030】

基材1上に染料層2を塗工したり、基材層1’に染料5を含浸させたりする場合に使用することができる染料としては、一般的な染料を用いることができるが、後述する油溶性染料だとUV硬化樹脂と混合できる点で好ましい。

【0031】

樹脂層3の形成にあたって樹脂のフィルムを用いる場合、利用可能な樹脂の種類としては、ポリエチレンフィルム、ポリプロピレンフィルムなどのポリオレフィンフィルムが適する。なお、ポリエチレンテレフタレートは二酸化塩素を透過せず、そのままでは使用できない。ただし、大きさや数を調整した複数の孔を設けた有孔フィルムとすると利用可能である。

【0032】

具体的なフィルムの好適な厚みは樹脂の種類と揮散の期間による。ポリオレフィンフィルムの場合、5μm以上が好ましく、10μm以上であるとより好ましい。5μm未満では薄すぎてフィルムが破れ、二酸化塩素が直接染料に作用してしまうおそれが高くなってしまう。また、5μm未満では二酸化塩素の透過速度が速すぎてインジケータとして使いにくい。一方で、100μm以下が好ましく、50μm以下であるとより好ましい。100μmを超えると、事実上ほとんど二酸化塩素が透過しなくなり、インジケータとして作用しなくなってしまう。これらの値の違いは樹脂ごとの二酸化塩素透過速度の違いによるものであり、透過速度が速い樹脂ほど、比較的厚いフィルムとして運用することが好ましい。なお、上記の通り、酸素透過度が高いフィルムは、二酸化塩素透過速度も高い傾向にあり、酸素透過度を基準にして調整するとよい。

【0033】

樹脂層3の形成にあたって着色後に樹脂を塗工する場合、利用可能な樹脂としてはワックス類、ロジン変性フェノール樹脂、アクリル樹脂、アルキド樹脂、ウレタン樹脂が挙げられる。塗工の際には、これらの樹脂を有機溶媒に溶解させて塗工したり、樹脂そのものを熱溶解した液体に染料を混合したものを塗工したりする方法が使用できる。

【0034】

塗工により形成させる樹脂層の好ましい厚みは、樹脂の種類と揮散の期間による。パラフィンワックスの場合、5μm以上が好ましく、10μm以上であるとより好ましい。5μm未満では薄すぎて二酸化塩素が直接染料に作用してしまうおそれが高くなってしまう。また、5μm未満では透過をほとんど防ぐことができず、インジケータとして使いにくくなってしまう。一方で、100μm以下が好ましく、50μm以下であるとより好ましい。100μmを超えると、事実上ほとんど二酸化塩素が透過しなくなり、インジケータとして作用しなくなってしまう。アクリル樹脂の場合、上記と同様の理由により、2μm以上が好ましく、5μm以上であるとより好ましい。一方で、70μm以下が好ましく、40μm以下であるとより好ましい。アルキド樹脂やウレタン樹脂などの、ニス類の場合は、上記と同様の理由により、2μm以上が好ましく、5μm以上であるとより好ましい。一方で、70μm以下が好ましく、40μm以下であるとより好ましい。

【0035】

なお、樹脂層3の形成の際に樹脂を溶解するために用いる有機溶剤は、樹脂や染料を変性させるものでない必要があり、例えば、トルエン、キシレン、酢酸エチルなど塗料に使用する有機溶媒や、高沸点石油系溶剤、高級アルコール、亜麻二油、桐油、大豆油なども使用できる。樹脂を溶解する際の濃度は、20質量%以上80質量%以下であると好ましい。20質量%未満では薄すぎて樹脂層3の形成がうまくいかず、80質量%を超えると濃すぎて均一な樹脂層3が得られにくくなってしまう。

【0036】

また、樹脂により染料5を覆う別の方式として、着色前のシートに、染料5と樹脂とを有機溶媒中で混合したしたものを塗工して樹脂と染料との混合層6を形成する方式が挙げられる。この形態のインジケータの断面図を図3に示す。基材(シート)1の一方の面上に染料5を含有する樹脂からなる混合層6が形成されている。染料5の分子はいずれも周囲を樹脂に覆われており、直接には二酸化塩素と接触しない。

【0037】

樹脂と染料5とを混合して塗工して混合層6を形成させる場合は、染料5は基材1の表面だけでなく、混合層6全体に拡散しているため、樹脂の厚みとともに、樹脂との混合比率によっても退色の時期は大きく変わってくる。染料と混合する樹脂成分としては、ワックス成分、溶剤溶解樹脂成分、UV硬化樹脂成分などが挙げられる。染料及び樹脂は、樹脂を熱溶融させて混合してもよいし、有機溶剤に溶解、分散させて混合させてもよい。有機溶媒に溶解可能な樹脂としては、ワックス類、ロジン変性フェノール樹脂、アルキド樹脂、アクリル樹脂、ウレタン樹脂が挙げられる。

【0038】

樹脂と染料との質量混合比は、染料の種類や色にもよるが、一般的な油溶性染料を用いる場合、以下のような質量混合比の範囲であると、インジケータとして好ましい。樹脂成分が多すぎると基材1に近い位置にある染料5まで二酸化塩素が到達しにくくなりすぎてしまう。一方で、樹脂成分が少なすぎると樹脂による防護効果がほとんど見込めず、染料が速やかに退色されてしまいやすくなる。パラフィンワックスなどのワックスの場合、樹脂と染料との質量混合比が10000:1〜100:1が好ましく、1000:1〜200:1がより好ましい。アルキド樹脂やウレタン樹脂などのニスの場合、樹脂と染料との質量混合比が10000:1〜100:1が好ましく、1000:1〜200:1がより好ましい。

【0039】

なお、混合層6の厚みは、上記の樹脂層3よりも比較的厚いものとする傾向になる。混合層6では、樹脂の中に染料5があるため、樹脂層3全てを透過しないと染料5と接触できない上記の第一及び第二の形態よりも、二酸化塩素が染料5に到達しやすいからである。逆に言えば、防護効果が薄いため、薄くすることによる退色速度の度合いは樹脂層3の場合よりも大きい。具体的には、樹脂がワックスの場合、20μm以上であると好ましく、30μm以上であるとより好ましい。一方で、100μm以下であると好ましく、80μm以下であるとより好ましい。樹脂が上記のニスの場合、10μm以上であると好ましく、20μm以上であるとより好ましい。一方で、60μm以下であると好ましく、40μm以下であるとより好ましい。樹脂がUV硬化樹脂の場合、10μm以上であると好ましく、20μm以上であるとより好ましい。一方で、60μm以下であると好ましく、40μm以下であるとより好ましい。

【0040】

また、混合層6を形成させるには、染料が樹脂か有機溶剤に対して、溶解可能であるか、少なくとも分散可能である必要がある。有機溶剤に対して溶解性を有する油溶性染料としては、C.I.Disp.Red54、C.I.Disp.Red60、C.I.Disp.Red73、C.I.Disp.Red92、C.I.Disp.Yellow51 、C.I.Disp.Yellow54 、C.I.Disp.Yellow64 、C.I.Disp.Yellow79 、C.I.Disp.Blue56 、C.I.Disp.Blue79 、C.I.Disp.Blue81 、C.I.Disp.Blue134、C.I.Disp.Blue139、C.I.Disp.Blue 60、C.I.Disp.Blue 334等の分散染料又はC.I.Solvent.Red23 、C.I.Solvent.Red24 、C.I.Solvent.Red26、C.I.Solvent.Red52、C.I.Solvent.Yellow2 、C.I.Solvent.Yellow7 、C.I.Solvent.Yellow14、C.I.Solvent.Yellow 33、C.I.Solvent.Blue35、C.I.Solvent.Blue36、C.I.Solvent.Blue37、C.I.Solvent.Blue38、C.I.Solvent.Blue78、C.I.Solvent.Blue 11等の油溶染料、C.I.Vat Yellow 1、 C.I.Vat Red1、C.I.Vat Blue 1の建染染料、C.I.Sulphur Yellow 1、C.I.Sulphur Red3、C.I.SulphurBlue 1の硫化染料、C.I.Mordant Yellow 3、C.I.Mordant Red11、C.I.Mordant Blue 1の媒染染料、C.I.Azoic Yellow 2、C.I.Azoic Red2、C.I.Azoic Blue 6のアゾイック染料等が挙げられる。

【0041】

一方、染料を溶解する有機溶剤が常温揮発性を有するものであると、塗工後の混合層6の形成が容易であり好ましい。具体的には、トルエン、キシレン、酢酸エチルなどを用いることができる。また、高沸点石油系溶剤、高級アルコール、亜麻二油、桐油、大豆油なども使用できる。さらに、水溶性染料を樹脂で覆うのであれば、油溶性染料と同様に用いることができるが、水溶性染料は水に弱いため、インジケータ染料としては不向きである。

【0042】

なお、染料の塗工量や樹脂層の厚み等が同じであっても、染料の色によって、退色したと判断できる終期は異なってくる。例えば、黄色は退色がわかりにくく、青は比較的退色がわかりやすい。従って、組み合わせの検証は、染料の色ごとに個別に行わなければならない。

【0043】

具体的には、染料の場合、その塗工又は含浸量は、0.01mg/cm2以上であると好ましく、0.02mg/cm2以上であるとより好ましい。0.01mg/cm2未満であると元の色が薄すぎて退色が視認しにくい。一方で、2mg/cm2以下であると好ましく、1mg/cm2以下であるとより好ましい。2mg/cm2を超えて塗工すると、退色完了までに時間が掛かりすぎて無駄になってしまうおそれが高くなってしまう。また、染料の色が……の場合は、好ましい塗工又は含浸量は、……の場合の値よりも全体的に少なくなり、……となる。比較的少量で色が確認できるためである。

【0044】

さらに、一つのシートに、上記の染料が退色する部分の他に、より厚く樹脂で保護した箇所を設けたり、退色しない顔料でほぼ同色となるように塗工した箇所を設けたりすると、これらの箇所と退色した部分とを比較して、退色の度合いがよりわかりやすくなる。その例を図4に示す。円形のシート状物の半分21を染料で、残りの半分22を顔料で、互いにほぼ同じ色相、彩度、明度になるように印刷して、上記のように樹脂で表面を覆い、外観上は図4(a)のような複合シートとする。これをインジケータとして使用すると、退色するのは染料側21だけであり、顔料側22は元の色を残したままとなるので、最終的には図4(b)のように、色の変化をはっきりと見比べることができる。

【0045】

これらの手順を構成する、樹脂層の樹脂の種類、樹脂の厚み、染料の種類、染料の量、染料の塗工形態のいずれによっても、二酸化塩素による染料の退色速度は異なってくる。これらの要素を調整し、インジケータとして用いる二酸化塩素揮散製剤の終期に合わせて退色することができる最適な組み合わせを突き止め、インジケータとして使用する。

【0046】

このようにして組み合わせを検討して製造した複合シートは、樹脂層3又は混合層6と反対側の面に接着剤を塗布したり両面テープを貼り付けたりして接着剤層4を設け、シールとして利用可能にしておくと、使用時に利用者が二酸化塩素揮散製剤の容器の上に定めた所定の箇所に貼り付ける際に便利である。また、所定の位置から動きにくくなるので、退色するタイミングが終期からずれにくくなるという利点も発揮する。

【0047】

また別の貼り付け方法としては、樹脂層3を形成する樹脂フィルムにより貼り付ける方法が挙げられる。すなわち、上記の第一又は第二の形態において、樹脂層3を有さない形態、すなわち、シート状の基材1と染料層2との積層シートや、染色した基材層1’からなるシートを一旦製造する。そして、使用時に、それらのシートの全面を覆うことができる接着剤付き樹脂フィルムでシートを覆いながら、製剤容器の面上に接着剤で固定することで、染料への直接接触を樹脂フィルムからなる樹脂層3で防護する積層シートが得られる。

【0048】

これらの方法により、樹脂層3又は混合層6を外側に向けて二酸化塩素揮散製剤の所定の場所に貼り付けることで、上記複合シートを適切なインジケータとして用いることができる。

【0049】

次に、基材を粒状物とする実施形態について説明する。この複合粒子の基材層となる粒子は、上記染料を表面に塗工できるか、又は表面から内部へ上記染料を含浸させ得るものである必要がある。上記染料を含浸されて表面付近に染料含有層を形成させ得る素材としては、セルロースビーズやパルプ造粒ビーズなどの多孔性粒子が挙げられる。

【0050】

基材となる粒状物の平均粒子径は、染料を表面に塗工する場合には、200μm以上であると好ましく、300μm以上であるとより好ましい。200μm未満では表面を染料や樹脂で覆うことが困難になってしまう。一方で、10mm以下であると好ましく、8mm以下であるとより好ましい。

【0051】

基材を粒状物とする場合でも、使用する染料及び樹脂は上記のシート状物の場合と同じものを使用することができる。

【0052】

基材が粒状物である場合に、樹脂により染料を覆う方式としては、一旦粒状物に染料を塗工又は含浸した着色粒状物に、樹脂を塗工して表面全体を覆う膜として、樹脂層を形成させる方法や、樹脂と染料とを混合して表面全体を覆う混合層を形成させる方法が挙げられる。図5〜図7にそれぞれの形態における積層した粒子である複合体の断面図を示す。

【0053】

図5は、染料を含浸しうる粒状物を基材21とし、基材21の表面近傍に染料24が含浸された染料含浸層22を形成させ、基材21の表面全周を樹脂で覆う樹脂層23を形成させた複合体27の断面図である。この実施形態に用いる基材21の粒径は200μm以上であると好ましく、300μm以上であるとより好ましい。200μm未満ではほとんど染料を含浸させることができず、色の変化が確認しにくくなってしまう。一方で、10mm以下であると好ましく、8mm以下であるとより好ましい。10mmを超えると均一な含浸がしにくくなるおそれが高くなる。

【0054】

図6は、ほとんど染料を含浸しない粒状物を基材21’とし、基材21’の表面全周に染料24による染料層25を形成させ、染料層25の表面全周に樹脂で覆った樹脂層23を形成させた複合体27’の断面図である。この実施形態に用いる基材21’の粒径は200μm以上であると好ましく、300μm以上であるとより好ましい。200μm未満では小さすぎて表面に染料を乗せることが難しくなってしまう。一方で、10mm以下であると好ましく、8mm以下であるとより好ましい。10mmを超えることは商品の形態上、現実的ではない。また、染料層25の厚さは、5μm以上であると好ましく、10μm以上であるとより好ましい。5μm未満では染料の量が不十分で、退色が確認しにくくなる。一方で、100μm以下が好ましく、80μm以下であるとより好ましい。100μmを超えると全部が退色されるまでの時間が制御しにくくなってしまう。さらに、樹脂層23の厚さは5μm以上であると好ましく、10μm以上であるとより好ましい。5μm未満では防護効果が不十分でインジケータとしてはほとんど使えなくなってしまう。一方で、100μm以下であると好ましく、80μm以下であるとより好ましい。100μmを超えると二酸化塩素がほとんど透過せず、退色が起こらなくなる恐れがある。

【0055】

図7は、染料及び樹脂を吸収しない粒状物を基材21’’とし、基材21’’の表面全周に、染料24と樹脂とを混合した混合層26を形成させた複合体27’’の断面図である。この基材21’’の好ましい粒径は上記の基材21’と同じである。染料24と樹脂との質量混合比は、10000:1〜100:1が好ましく、1000:1〜200:1がより好ましい。染料24が多すぎると濃色になり過ぎであり、樹脂が多すぎると薄い色となってしまう。この混合層26の厚さは、10μm以上であると好ましく、20μm以下であるとより好ましい。10μm未満では染料の量も防護する樹脂の量も不十分となり、速やかに退色してインジケータとしては不適になりやすい。一方で、100μm以下であると好ましく、80μm以下であるとより好ましい。100μmを超えると混合層26の最も内側まで二酸化塩素が到達するのが困難になり、退色がはっきりしなくなるおそれがある。

【0056】

これらの粒状物を基材とする複合体27,27’、27’’をインジケータとして用いる際には、粘着シートに貼り付けたりして、二酸化塩素揮散製剤の容器周辺の所定の位置に取り付けて用いる。

【実施例】

【0057】

以下、この発明を検証した具体的な実施例を挙げる。

まず、使用する薬剤等について説明する。

【0058】

<染料等>

・ C.I.Solvent.Blue35

・C.I.Disp.Blue56

・C.I.Solvent.Red23

・C.I.Solvent.Blue78

・青色一号(水溶性染料)

・青色404号(顔料)

<樹脂>

・パラフィンワックス……日本精鑞(株)製:PW155

・溶剤ニス……(株)アサヒペン製:速乾ニス(アクリル系樹脂)

・UV硬化ニス……大日本インキ(株)製:ダイキュアクリヤーUV−1245、紫外線硬化アクリル系樹脂)

・ポリエチレンフィルム……タマポリ(株)製:SE620M(厚さ30μm)

<有機溶剤>

・トルエン……ナカライテスク(株)製

<シート>

・ろ紙……アドバンテック東洋(株)製:5C(直径1cm)

<その他>

・テドラーバッグ……アズワン(株)製、二酸化塩素非透過性樹脂バッグ

【0059】

(実施例1)

樹脂としてパラフィンワックスを用い、これを100℃で熱溶解したものに、C.I.Solvent.Blue35を0.2wt%の濃度で混合し、(バーコーター)を用いてろ紙に塗工した(0.01g/1cm2)後、冷却して、青色に着色されたインジケータを作製した。このインジケータを、二酸化塩素濃度5ppmとなるように調製したテドラーバッグ内に放置した結果、約10日で青から白に変色したことが目視で確認された。

【0060】

(実施例2)

実施例1のインジケータにポリエチレンフィルムをラミネートした。このインジケータを実施例1と同条件のテドラーバッグ内に放置した結果、60日で青から白に変色したことが目視で確認された。これにより、樹脂層を表面に重ねることで退色速度を抑制することができることが確かめられた。

【0061】

(実施例3)

樹脂として溶剤ニスを用い、C.I.Solvent.Blue35を0.2wt%の濃度で混合し、(バーコーター)を用いてろ紙に塗工した(0.01g/1cm2)後、溶剤を揮発させて青色に着色されたインジケータを作製して、実施例1と同様の検証を行ったところ、30日で青から白への変色が目視で確認された。

【0062】

(実施例4)

樹脂としてUVニスを用い、ろ紙への塗工後に紫外線を照射した以外は実施例3と同様の手順によりインジケータを作製して、同様の検証を行ったところ、30日で青から白への変色が目視で確認された。

【0063】

(実施例5)

実施例4で用いるC.I.Solvent.Blue35をC.I.Disp.Blue56に変更した以外は実施例4と同様の手順によりインジケータを作製して、同様の検証を行ったところ、50日で青から白への変色が目視で確認された。これにより、染料の種類によって退色速度を調整できることが確かめられた。

【0064】

(実施例6a)

実施例5で作製したインジケータを二酸化塩素濃度20ppm(実施例5の4倍)となるように調製したテドラーバッグ内に放置した結果、10日で青から白への変色が目視で確認された。

【0065】

(実施例6b)

実施例6aのインジケータを、二酸化塩素濃度0.5ppmに調製したテドラーバッグに放置したところ、60日経過後も色の変化が確認されなかった。これにより、二酸化塩素濃度に応じて退色速度が変化することが確かめられた。

【0066】

(実施例7)

実施例5で作製したインジケータに両面テープを貼り付けて、ラベル状のインジケータを作製した。このラベル状インジケータを、市販の二酸化塩素揮散製剤分の二酸化塩素濃度を測定したところ、揮散開始時点で5ppmであり、退色の時点で0.5ppmであった。

【0067】

(実施例8)

実施例3において、用いる染料をC.I.Solvent.Blue35からC.I.Solvent.Red23に変更した以外は同様の手順により赤色に着色されたインジケータを作製して、同様の検証を行ったところ、50日で赤から白への変色が目視で確認された。これにより、類似の物性の染料であっても、色相の違いによって退色を確認できる程度が異なることが確認された。

【0068】

(実施例9)

C.I.Solvent.Blue78を0.2wt%の濃度でトルエンに溶解させ、ろ紙に塗工(0.01g/1cm2)した後、溶媒を揮発させ、表面に樹脂フィルムとしてポリエチレンフィルムをラミネートし、青色に着色されたインジケータを作製した。このインジケータを実施例1と同様の二酸化塩素濃度5ppmのテドラーバッグに放置したところ、30日で青から白への変色が目視で確認された。

【0069】

(比較例1)

染料として青色一号を用いて0.2wt%となるようにトルエン中に分散させて、ろ紙に塗工し(0.01g/1cm2)溶媒を揮発させたが、水溶性染料が溶媒に溶解せずに分散状態であったために、ろ紙を青色に染色することできず、インジケータを作製することができなかった。

【0070】

(比較例2)

樹脂フィルムを貼り付けないこと以外は、実施例9と同様の手順によりインジケータを作製して、同様の検証を行ったところ、1日で青から白への変色が目視で確認された。これにより、樹脂でカバーしない場合にはインジケータとしてはほとんど役に立たないことが確認された。

【0071】

(比較例3)

比較例1の青色一号の代わりに、有機顔料である青色404号を用いた以外は同様の手順により、インジケータを作製して、実施例1と同様の検証を試みたところ、樹脂層を設けなくても60日後も変色が目視で確認できなかった。これにより、顔料は使用できないことが確認された。

【符号の説明】

【0072】

1 (シート状)基材

1’ (染料を含有した)基材層

2 染料層

3 樹脂層

4 接着剤層

5 染料

6 混合層

21、21’、21’’ (粒子状)基材

22 染料含浸層

23 樹脂層

24 染料

25 染料層

26 混合層

27、27’、27’’ (粒子状)複合体

【特許請求の範囲】

【請求項1】

二酸化塩素を放出させる二酸化塩素揮散製剤の直近にあって、二酸化塩素の揮散の終期を目視により確認するための複合体からなるインジケータであって、

シート状物又は粒状物からなる基材に、二酸化塩素により退色可能な染料を塗工又は含浸させて染料含有層を形成し、その染料含有層上に、二酸化塩素を透過しうる樹脂からなる樹脂層を積層した複合体、

又は、

上記基材上に、上記染料と上記樹脂との混合物を塗工して混合層を積層した複合体からなり、

上記二酸化塩素揮散製剤から放出される二酸化塩素に接触させて上記染料を退色させ、当該二酸化塩素揮散製剤の揮散の終期までに色の変化を目視で確認させる二酸化塩素揮散製剤用インジケータ。

【請求項2】

上記混合層が、上記染料と上記の樹脂とを、有機溶媒中で混合した上で、上記基材上に塗工して形成させたものである請求項1に記載の二酸化塩素揮散製剤用インジケータ。

【請求項3】

上記基材がシート状物であり、上記樹脂層が、樹脂のフィルムを積層することにより形成したものである請求項1に記載の二酸化塩素揮散製剤用インジケータ。

【請求項4】

シート状物である上記基材の、上記樹脂層又は上記混合層とは反対側の面に、接着剤を塗布した請求項1乃至3のいずれかに記載の二酸化塩素揮散製剤用インジケータ。

【請求項5】

請求項4に記載のインジケータを、二酸化塩素揮散製剤の所定の位置に、外側から目視で確認できるように貼り付けて用いる二酸化塩素揮散製剤。

【請求項1】

二酸化塩素を放出させる二酸化塩素揮散製剤の直近にあって、二酸化塩素の揮散の終期を目視により確認するための複合体からなるインジケータであって、

シート状物又は粒状物からなる基材に、二酸化塩素により退色可能な染料を塗工又は含浸させて染料含有層を形成し、その染料含有層上に、二酸化塩素を透過しうる樹脂からなる樹脂層を積層した複合体、

又は、

上記基材上に、上記染料と上記樹脂との混合物を塗工して混合層を積層した複合体からなり、

上記二酸化塩素揮散製剤から放出される二酸化塩素に接触させて上記染料を退色させ、当該二酸化塩素揮散製剤の揮散の終期までに色の変化を目視で確認させる二酸化塩素揮散製剤用インジケータ。

【請求項2】

上記混合層が、上記染料と上記の樹脂とを、有機溶媒中で混合した上で、上記基材上に塗工して形成させたものである請求項1に記載の二酸化塩素揮散製剤用インジケータ。

【請求項3】

上記基材がシート状物であり、上記樹脂層が、樹脂のフィルムを積層することにより形成したものである請求項1に記載の二酸化塩素揮散製剤用インジケータ。

【請求項4】

シート状物である上記基材の、上記樹脂層又は上記混合層とは反対側の面に、接着剤を塗布した請求項1乃至3のいずれかに記載の二酸化塩素揮散製剤用インジケータ。

【請求項5】

請求項4に記載のインジケータを、二酸化塩素揮散製剤の所定の位置に、外側から目視で確認できるように貼り付けて用いる二酸化塩素揮散製剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−29770(P2012−29770A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−170409(P2010−170409)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000115980)レンゴー株式会社 (502)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000115980)レンゴー株式会社 (502)

【Fターム(参考)】

[ Back to top ]