二酸化炭素とエポキシド化合物を用いる脂肪族ポリカーボネートの連続製造方法

本発明は、触媒の存在下で二酸化炭素と1種以上のエポキシド化合物を重合して脂肪族ポリカーボネートを連続的に製造する方法であって、二酸化炭素と1種以上のエポキシド化合物及び触媒を連続的に重合反応器に供給して脂肪族ポリカーボネートを重合し、未反応の二酸化炭素とエポキシド化合物を分離する脂肪族ポリカーボネートの連続製造方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二酸化炭素とエポキシド化合物を用いて脂肪族ポリカーボネートを製造する方法に関し、特に二酸化炭素とエポキシドを重合し脂肪族ポリカーボネートを製造し、反応液から未反応のモノマーを分離し、未反応のモノマーを再使用する連続製造方法に関する。

【背景技術】

【0002】

二酸化炭素は無毒性、不燃性であり、天然にその量が非常に多いため活用可能性の高い化学物質である。しかし二酸化炭素は、大気汚染及び地球温暖化の主要原因とみなされ、持続可能な開発(sustainable development)のために低減すべき物質と認識されている。

【0003】

二酸化炭素を反応原料とする高付加価値の脂肪族ポリカーボネートに変換する技術は、一般的に金属と配位子、活性アニオン(active anion)を有する触媒を活用する。触媒の存在下で、二酸化炭素とエポキシド化合物は交互に結合して反復単位(repeating unit)を構成し、反復単位が連続的に結合されて高分子(polymer)を形成する。脂肪族ポリカーボネートを製造する代表的な反応式は、次のとおりである。

【0004】

[反応式]

【0005】

脂肪族ポリカーボネートは、透明性、水分遮断性、酸素遮断性、印刷性(printability)などの優れた特性を有しており、燃焼時に煤煙がないため、無毒性の素材として活用されることができる。

【0006】

従来、二酸化炭素とエポキシド化合物の交互共重合(alternating copolymerization)が可能な触媒重合技術が存在するが、触媒活性の問題によって副反応生成物が過剰に生じたり、高価の触媒コストに比べ収率が低く、また反応時間が長すぎて経済性を確保することが困難であるという問題がある。換言すれば、従来には、脂肪族ポリカーボネートを大量生産して経済性を確保することができる連続製造方法は開示されていない。

【0007】

一方、現在まで産業的に用いられているポリカーボネートは芳香族ポリカーボネートであり、人体に有毒な物質であるホスゲン(phosgene)とビスフェノールA(bisphenol A)を反応原料として用いる。従って、脂肪族ポリカーボネートは、有毒物質を用いないという点、排出低減対象である二酸化炭素を用いるという点で、環境にやさしくその価値が高い。

【0008】

本発明は、二酸化炭素をエポキシド化合物と効率的に反応させて、脂肪族ポリカーボネートを大量生産する連続製造工程に関する。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、触媒の存在下でエポキシド化合物を反応溶媒及び反応物として用いて二酸化炭素と反応させて、連続的に脂肪族ポリカーボネートを製造する方法を提供することをその目的とする。

【0010】

また、本発明は、未反応の二酸化炭素とエポキシド化合物を回収して、反応原料として再使用する脂肪族ポリカーボネートの連続製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0011】

本発明は、1)二酸化炭素と1種以上のエポキシド化合物及び有機金属触媒を連続的に重合反応器に供給、2)これらモノマーを重合し、3)未反応のモノマーを分離する、脂肪族ポリカーボネートの連続製造方法に関する。

【0012】

前記エポキシド化合物は、反応物且つ反応溶媒として用いられる。

【0013】

また、必要に応じて、前記エポキシド化合物の他にも、反応溶媒として殆どの極性溶媒が用いられることができる。これは、脂肪族ポリカーボネートが殆どの種類の極性溶媒(polar solvent)に溶解できるためである。使用可能な反応溶媒の具体的な例としては、アセトン(acetone)、メチルエチルケトン(methyl ethyl ketone)、エチルアセテート(ethyl acetate)、ジクロロメタン(dichloromethane)、クロロホルム(chloroform)、メチルアセテート(methylacetate)、アセトニトリル(acetonitrile)、テトラヒドロフラン(tetrahydrofuran)、ジオキサン(dioxane)などが挙げられる。しかし、これらに制限されるものではない。

【0014】

また、本発明によると、前記重合された重合混合物は触媒分離器(catalyst separator)に供給して触媒を分離する。前記触媒分離はイオン交換法を用いることができる。

【0015】

また、本発明によると、前記脂肪族ポリカーボネートの重合は、二酸化炭素と1種以上のエポキシド化合物及び有機金属触媒を連続的に予備重合反応器(prepolymer reactor)に供給して予備重合した後、前記予備重合された予備重合混合物を重合反応器(reactor)に供給して連続的に施すことができる。前記予備重合は10〜49kg/cm2Gの圧力と0〜100℃で施し、重合は10〜49kg/cm2Gの圧力と40〜100℃で施すことが好ましい。

【0016】

本発明による前記エポキシド化合物の一部は重合反応器(reactor)の後段に供給して、重合混合物の濃度を5〜30重量%に調節することができる。

【0017】

本発明によると、前記未反応の二酸化炭素とエポキシド化合物の分離は、触媒が除去された重合混合物を減圧及び昇圧した後、複数の相分離器(phase separator)に供給して未反応の二酸化炭素とエポキシド化合物を気相に分離し、脂肪族ポリカーボネートは溶融状態(polymer melt)に相を転換させる方法によりなされる。

【0018】

前記再循環は、分離した二酸化炭素とエポキシド化合物を分離塔に供給し、二酸化炭素とエポキシド化合物をそれぞれ分離して原料として再使用することによりなされる。前記分離は、運転圧力が0〜10kg/cm2G、温度が40〜200℃の重圧分離の後、運転圧力が0〜5kg/cm2G、温度が40〜200℃の低圧分離を含む。

【0019】

本発明によると、前記二酸化炭素は、エポキシド化合物と混合されて全体液相状態(Full Liquid Phase)を維持しながら、予備重合反応器または重合反応器に供給される。前記有機金属触媒は、エポキシド化合物と有機金属触媒を10,000:1〜200,000:1モル比で混合した液相状態で供給する。

【0020】

本発明によると、前記エポキシド化合物は、ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C2−C10)アルキレンオキシド;ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C4−C20)シクロアルキレンオキシド;及びハロゲン、アルコキシ、アルキルまたはアリールで置換されているかまたは置換されていない(C8−C20)スチレンオキシド;からなる群から選択される一つまたは二つ以上である。

【0021】

本発明による前記触媒は、下記化学式1の構造を有する錯化合物が用いられることができる。

【0022】

[化学式1]

[L1L2L3L4M]-[X1...H...X2]-aZ-b

(前記化学式1中、Mは、3価コバルトまたは3価クロムであり、L1〜L4はアニオン性のX−タイプ配位子であり、L1〜L4は、それぞれ互いに同一又は異なって、また互いに連結されて二座、三座、または四座配位子になることができ、L1〜L4のうち少なくとも一つは第四級アンモニウムカチオンを含み、L1〜L4が含むアンモニウムカチオンの総数は1+a+bであり、錯化合物は全体的に中性であり、aまたはbは整数であり、L1〜L4のうち第四級アンモニウムカチオンを含む配位子を除いた配位子、またX1及びX2は、それぞれ独立してハロゲンアニオンまたはHCO3−、ハロゲン原子、窒素原子、酸素原子、ケイ素原子、硫黄原子及びリン原子のうち一つ以上を含むかまたは含まない炭素数6〜20のアリールオキシアニオン、炭素数1〜20のカルボキシアニオン;炭素数1〜20のアルコキシアニオン;炭素数1〜20のカーボネートアニオン;炭素数1〜20のアルキルスルホネート(alkylsulfonate)アニオン;炭素数1〜20のアミド(amide)アニオン;炭素数1〜20のカルバメートアニオンであり、Zは、BF4−、ClO4−、NO3−またはPF6−である。)

【0023】

具体的には、前記触媒は、下記化学式2〜化学式8から選択されるものを用いることができる。

【0024】

[化学式2]

【0025】

[化学式3]

【0026】

[化学式4]

【0027】

[化学式5]

【0028】

[化学式6]

【0029】

[化学式7]

【0030】

[化学式8]

【0031】

以下、図面を参考して本発明について具体的に説明する。

【0032】

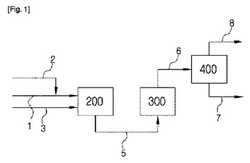

図1は第1具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するための工程ブロック図である。

【0033】

図1に図示されたように、本発明の第1具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び有機金属触媒3を連続的に重合反応器(reactor)200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器(Catalyst Separator)300に供給し、触媒を吸着して分離する段階と、c)前記触媒が除去された重合混合物6を複数の相分離器(Phase Separator)400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、を含む。

【0034】

図2は第2具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するための工程ブロック図である。

【0035】

図2に図示されたように、本発明の第2具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び有機金属触媒3を連続的に重合反応器200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器300に供給し、触媒を吸着して分離する段階と、c)前記触媒が除去された重合混合物6を複数の相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、d)前記c)段階で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して原料として再使用する段階と、を含む。

【0036】

図3は第3具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するための他の工程ブロック図である。

【0037】

図3に図示されたように、本発明の第3具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び触媒3を連続的に予備重合反応器(prepolymer reactor)100に供給して予備重合した後、前記予備重合された予備重合混合物4を重合反応器200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器300に供給し、触媒を吸着して除去する段階と、c)前記触媒が除去された重合混合物6を複数の相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、d)前記c)段階で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して原料として再使用する段階と、を含む。

【0038】

図4は第4具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するためのさらに他の工程ブロック図である。

【0039】

図4に図示されたように、本発明の第4具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び触媒3を連続的に重合反応器200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器300に供給し、触媒を吸着して除去する段階と、c)前記触媒が除去された重合混合物6を相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、d)前記c)段階で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して原料として再使用する段階と、を含み、前記a)段階のエポキシド化合物の一部13は重合反応器の後段に供給して、重合混合物5の濃度を5〜30重量%に調節する。

【0040】

本発明において、原料を供給する段階についてより具体的に説明する。原料としては、二酸化炭素、エポキシド化合物及び有機金属触媒が用いられる。

【0041】

本発明によると、前記液体二酸化炭素は、二酸化炭素貯蔵タンク(Storage Tank)(不図示)に10〜30kg/cm2G、より好ましくは18〜22kg/cm2Gに加圧された液相状態で貯蔵され、気化器(Vaporizer)(不図示)により気化され二酸化炭素精製装置(Purifier)(不図示)に供給される。二酸化炭素中の水分は重合反応(Polymerization)触媒の活性を顕著に減少させるため、精製装置により吸着除去される。水分が除去された二酸化炭素は、圧縮機(Compressor)により約20〜60kg/cm2G、より好ましくは25〜45kg/cm2Gで加圧され、溶媒であるエポキシド化合物と混合される。エポキシド化合物と二酸化炭素は、インラインミキサー(Inline Mixer)(不図示)やラインループ(Line Loop)により均一な溶液相に完全に混合(Mixing)されて供給されることが好ましい。

【0042】

本発明による前記エポキシド化合物は反応溶媒としても、反応用モノマーとしても利用され、過剰量のエポキシド化合物は溶媒回収工程において再循環(Recycle)され、最終的にエポキシド化合物精製装置に戻される。

【0043】

エポキシド化合物2中の水分がは重合反応(Polymerization)触媒の活性を減少させるため、精製装置(不図示)により水分を除去された後、重合反応器200に供給される。重合反応に利用されるエポキシド化合物の量と工程中に副産物(waste)などで捨てられ再循環(Recycle)されないエポキシド化合物の量は、エポキシド化合物を追加供給して(Make−up)補填する。未使用のエポキシド化合物2はエポキシド化合物貯蔵タンク(不図示)に貯蔵されるが、エポキシド化合物の沸騰点(Boiling Point)が常圧で35℃と低いため、0〜10kg/cm2G、より好ましくは5〜6kg/cm2Gの圧力で加圧し、5〜15℃、より好ましくは9〜10℃に冷却(Chilling)して貯蔵する。

【0044】

エポキシド化合物中のアルデヒド化合物(Aldehydes)は、少量でも触媒の活性を深刻に低下させるため、数ppm未満の水準に制限することが必要である。アルデヒド化合物は、アルコールでアセタール(Acetal)に変換させたり、水でヘミアセタール(hemiacetal)に変換させたり、グリニャール試薬(Grignard Reagent)でアルコールに変換させたり、シアン化水素(Hydrogen Cyanide)でシアノヒドリン(Cyanohydrin)に変換させたり、アミン(Amine)でイミン(Imine)に変換させることにより除去することができる。または、高い還流比(Reflux Ratio)と高い段数(High No.of Trays)の蒸留塔(Distillation Column)によってアルデヒドを除去することもできる。エポキシド化合物中のアルデヒド化合物は、あらかじめエポキシド化合物の製造過程でアミンを投入して除去することが好ましい。

【0045】

水分が除去されたエポキシド化合物は中間サージドラム(Surge Drum)に貯蔵され、エポキシド化合物の原料ポンプ(Charge Pump)により20〜50kg/cm2G、より好ましくは25〜45kg/cm2Gで加圧されて供給され、一定流量が流量調節弁によって計量されて二酸化炭素と混合される。この際、エポキシド化合物の一部13を重合反応器の後段に供給して、重合混合物5の濃度を5〜30重量%、より好ましくは10〜13重量%に調節する。その他の少量のエポキシド化合物は、触媒を溶液化するための溶媒として供給される。

【0046】

また、必要に応じて、前記エポキシド化合物の他にも反応溶媒をさらに追加することができる。反応溶媒としては、殆どの極性溶媒が用いられることができる。これは、脂肪族ポリカーボネートが殆どの種類の極性溶媒(polar solvent)に溶解されるためである。使用可能な反応溶媒の具体的な例としては、アセトン(acetone)、メチルエチルケトン(methyl ethyl ketone)、エチルアセテート(ethyl acetate)、ジクロロメタン(dichloromethane)、クロロホルム(chloroform)、メチルアセテート(methylacetate)、アセトニトリル(acetonitrile)、テトラヒドロフラン(tetrahydrofuran)、ジオキサン(dioxane)などが挙げられる。しかし、これらに制限されるものではない。

【0047】

本発明によると、前記エポキシド化合物2は、ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C2−C10)アルキレンオキシド;ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C4−C20)シクロアルキレンオキシド;及びハロゲン、アルコキシ、アルキルまたはアリールで置換されているかまたは置換されていない(C8−C20)スチレンオキシド;からなる群から選択される一つまたは二つ以上が用いられる。二つ以上のエポキシド化合物を用いる場合、それぞれの貯蔵タンクから供給されることが好ましい。好ましくは、エポキシド化合物としてプロピレンオキシドまたはプロピレンオキシドとシクロヘキセンオキシドとの混合物を用いる。この際、シクロヘキセンオキシドは、重合物のガラス転移温度(Tg、Glass transition temperature)を増加させる必要がある場合に限って用いて、プロピレンオキシドと一定比率を維持して供給することが好ましい。その混合比は、目標のガラス転移温度に応じて、プロピレンオキシド:シクロヘキセンオキシドが10:90〜90:10のモル比であることが好ましい。本発明において、有機金属触媒はエポキシド化合物またはアセトン、プロピレンカルボネート (propylene carbonate)、エチレンカルボネート (ethylene carbonate)、ジクロロメタン、クロロホルム、酢酸メチル、酢酸エチル、アセトニトリル、テトラヒドロフラン、ジオキサン等に溶解される。この際、エポキシド化合物:有機金属触媒の混合比は、10,000:1〜200,000:1モル比(mole ratio)であることが好ましい。また、前記有機金属触媒の注入量は、エポキシド化合物と二酸化炭素の全体含量に対して0.1〜5重量%の範囲で用いることが好ましい。

【0048】

本発明は前記有機金属触媒に制限されるものではないが、下記化学式1の構造を有する錯化合物を用いることができる。

【0049】

[化学式1]

[L1L2L3L4M]-[X1...H...X2]-aZ-b

(前記化学式1中、Mは、3価コバルトまたは3価クロムであり、L1〜L4はアニオン性のX−タイプ配位子であり、L1〜L4は、それぞれ互いに同一又は異なって、また互いに連結されて二座、三座、または四座配位子になることができ、L1〜L4のうち少なくとも一つは第四級アンモニウムカチオンを含み、L1〜L4が含むアンモニウムカチオンの総数は1+a+bであり、錯化合物は全体的に中性であり、aまたはbは整数であり、1+a+bのうち第四級アンモニウムカチオンを含む配位子を除いた配位子、またはX1及びX2は、それぞれ独立してハロゲンアニオンまたはHCO3−、ハロゲン原子、窒素原子、酸素原子、ケイ素原子、硫黄原子及びリン原子のうち一つ以上を含むかまたは含まない炭素数6〜20のアリールオキシアニオン、炭素数1〜20のカルボキシアニオン;炭素数1〜20のアルコキシアニオン;炭素数1〜20のカーボネートアニオン;炭素数1〜20のアルキルスルホネート(alkylsulfonate)アニオン;炭素数1〜20のアミド(amide)アニオン;炭素数1〜20のカルバメートアニオンであり、Zは、BF4−、ClO4−、NO3−またはPF6−である。)

【0050】

次に、本発明の製造方法について具体的に説明する。

【0051】

本発明は、反応工程、相分離工程、再循環工程に大別される。

【0052】

反応工程は二つの段階に大別される。まず、二酸化炭素1、エポキシド化合物2及び触媒溶液3は予備重合反応器(prepolymer reactor)100に供給される。予備重合反応器100は、本格的な重合反応の前に触媒活性を最大にするために誘導時間(Induction time)を提供するためのものであり、重合反応と類似の圧力である10〜49kg/cm2Gの圧力と0〜100℃の連続撹拌式(CSTR)反応器で運転されることが好ましい。

【0053】

予備重合が終了した予備重合混合物4は、熱交換器(不図示)により重合反応器200の反応温度まで予熱されることが好ましい。

【0054】

しかし、本発明において前記予備重合は必要に応じて選択的に行うことができ、予備重合を省略して重合反応を行うこともできる。

【0055】

本発明による重合反応器200は、一つの連続撹拌式反応器を用いることもでき、複数の連続撹拌式反応器を直列に連結して用いることもできる。原料(Feed)として、予備重合混合物4または反応原料である二酸化炭素1、エポキシド化合物2及び触媒溶液3が供給され、これは重合反応器の上部(Top)に供給されて下向式(Down−Flow)で運転されてもよく、重合反応器の下部に供給されて上向式(Up−flow)で運転されてもよく、どちらも選択することができ、反応容器内の物質は全体液相状態(Full−Liquid)で維持される。

【0056】

前記重合反応器200の運転は、常圧〜100kg/cm2G、より好ましくは10〜49kg/cm2Gの圧力及び20〜120℃、より好ましくは40〜100℃の温度で反応することが好ましい。反応が終了した重合混合物5は触媒分離器300を通過することで触媒が除去される。触媒が除去されない場合、反応器の後段工程で過剰な重合反応(Polymerization)が重合体の性質を改変し、配管詰まり(Line Plugging)などの工程問題が生じる可能性がある。触媒の除去が完全でなく重合混合物5に触媒が残存する場合 、触媒はポリマーを分解することもある。

【0057】

触媒分離はイオン交換法により行われるが、このようなイオン交換法は、本出願人が出願した韓国特許出願第10−2008−15454号に具体的に記載されている。具体的に説明すると、共重合体と触媒が溶解されている重合混合物5に溶解されない固体相の無機物質を添加した後濾過したり、または共重合体と触媒が溶解されている溶液を固体相の無機物質で充填されたカラムに通過させることがあげられる。前記固体相の無機物質または高分子物質と接触することで、触媒は複合体を形成し前記固体相に吸着されることにより、最終的に共重合体だけが触媒分離器から得られる。

【0058】

共重合体と触媒が溶解されている溶液に溶解されない固体相の高分子物質は、表面改質されているか又は表面改質されていないシリカやアルミナであり、好ましくはシリカである。

【0059】

前記化学式1〜7の錯化合物を触媒として用いてエポキシドと二酸化炭素を共重合する際、オニウム塩のアニオンがルイス酸基を有する中心金属に配位され活性化されたエポキシドを求核攻撃することにより反応が開始されるということが、一般に知られている重合反応のメカニズムである。求核攻撃により形成されたアルコキシアニオンが二酸化炭素と反応してカーボネートアニオンになり、このアニオンがさらに中心金属に配位されて活性化されたエポキシドを求核攻撃してカーボネートアニオンを形成して、このような反応が繰り返されて高分子鎖が形成される。このような場合、重合反応の後、触媒に含まれたオニウム塩のアニオンの一部または全部が高分子鎖を含むカーボネートアニオンまたはアルコキシドアニオンに変換される。重合反応の後二酸化炭素を除去すると、カーボネートアニオンはアルコキシドアニオンに変換される。

【0060】

重合後、触媒と共重合体が溶解されている溶液を「前記アルコキシアニオンにより脱プロトン反応が起こることができる官能基を有する高分子物質」と接触させると、高分子物質の「脱プロトン反応が起こることができる官能基」がオニウム塩のアニオンとして存在する高分子鎖を含むアルコキシドアニオンと酸−塩基反応して、高分子鎖はプロトンを得て中性化されて溶液中に溶解され、高分子物質とオニウム塩を含む触媒は複合体を形成する。この複合体は溶解性がないため、共重合体から濾過により分離されることができる。

【0061】

次に、相分離工程は、重合混合物中の未反応二酸化炭素と過剰量のエポキシド化合物を脂肪族ポリカーボネートから分離する工程であり、前記触媒が除去された重合混合物6を複数の相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、下部流出物に純粋な脂肪族ポリカーボネート重合物7を得る工程である。

【0062】

前記複数の相分離器400の構成は図5に具体的に示した。前記相分離器400は、中圧分離器(Intermediate Pressure Separator)410と、低圧分離器(Low Pressure separator)420と、減圧分離器(Vacuum stripper)430と、水槽ローラー440と、を含む。

【0063】

前記中圧分離器(Intermediate Pressure Separator)410は、運転圧力が0〜10kg/cm2G、温度が40〜200℃である。重合混合物6中のエポキシド化学物の約30〜80%と未反応の二酸化炭素が上部流出物402に除去され、前記上部流出物402は凝縮器(Condenser)を経て分離塔500に供給される。中圧分離器410の下部(Bottom)に排出される重合混合物401中のエポキシド化合物の含量はおよそ20〜70重量%であり、低圧分離器420に移送される。

【0064】

前記低圧分離器420は、運転圧力が0〜5kg/cm2G、温度が40〜200℃である。低圧分離器420の原料(Feed)である重合混合物401中のエポキシド化合物の90%以上と未反応二酸化炭素を上部流出物403に分離する。分離された上部流出物403は凝縮器(Condenser)を経て分離塔500に供給される。前記低圧分離器420の下部にはギアポンプ(Gear Pump)が設けられ、減圧分離器430に一定量の重合溶融物(Polymer Melt)404を連続的に供給する。

【0065】

前記減圧分離器430は、低圧分離器420の下部に排出される重合溶融物404のエポキシド化合物の含量が100ppm以下になるようにする。減圧分離器の圧力は真空ポンプ(Vacuum Pump)を用いて5〜100torrに維持される。

【0066】

前記重合溶融物404は、減圧分離器430の上端に設けられたディストリビュータ(Distributer)(不図示)を通過するうちに一定の太さのストランド(Strand)形態に落ちるようになる。細く形成されたストランド中に残っていた微量のエポキシド化合物406は気化されて上部(O/H)に蒸発し、下部の重合溶融物405中のエポキシド化合物の含量は100ppm以下に減少する。減圧分離器を経た脂肪族ポリカーボネート溶融液はギアポンプ(Gear Pump)により押出機(Extruder)440 に移送される。

【0067】

減圧効率を高めるために、高温の窒素(N2)が減圧分離器430に注入されることができる。

【0068】

次に、再循環工程は、前記相分離器400で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して、原料として再使用する工程である。

【0069】

前記分離塔500の構成は図6に具体的に示した。前記分離塔500は、ソルベントサージドラム(solvent surge drum)510及び安定化器(stabilizer)520からなる冷却回収部501と分離部530とを含む。前記分離塔500は、前記中圧分離器410と低圧分離器420から回収された上部流出物8を冷却回収部501に供給して未反応の二酸化炭素9とエポキシド化合物512を分離した後、前記ソルベントエポキシド化合物512 を分離部530に供給して下部で副反応物11 を分離して除去し、上部でエポキシド化合物10を回収して原料として再使用する。

【0070】

前記ソルベントサージドラム(solvent surge drum)510は、中圧分離器410と低圧分離器420から回収された上部流出物8が供給され、温度が0〜100℃、圧力が0〜1kg/cm2G、より好ましくは0.48kg/cm2Gで運転される。未反応の二酸化炭素512の相当量は大気に排出される。ソルベントサージドラム510内のソルベントエポキシド化合物511は、ソルベントポンプ(Solvent Pump)により安定化器520に移送される。

【0071】

前記安定化器520は一種のストリッパ(Stripper)であり、未反応の二酸化炭素513をソルベントエポキシド化合物511から分離する役割をする。前記安定化器520は、温度が10〜60℃、圧力が1〜5kg/cm2G、より好ましくは2〜3kg/cm2Gで運転される。下部流出物512は、冷却水(Cooling Water)で30〜50℃、より好ましくは40〜45℃まで冷却された後、分離部530に移送される。

【0072】

前記ソルベントサージドラム510と安定化器520から分離された二酸化炭素9は、反応原料として再使用するために再循環される。

【0073】

前記分離部530は、フィニシングカラム(Finishing Column)で副反応により生成された環状カーボネート(Cyclic Carbonate)などの副産物とグリースを下部排出物11に分離する。上部に回収されたソルベントエポキシド化合物10は、反応原料として再使用するために再循環される。この際、エポキシド化合物精製装置(Purifier)を経て供給されることが好ましい。

【発明の効果】

【0074】

本発明による製造方法は、脂肪族ポリカーボネートを連続的に製造することができ、未反応のエポキシド化合物と二酸化炭素を反応原料として再循環することができるため経済的である。

【図面の簡単な説明】

【0075】

【図1】本発明の脂肪族ポリカーボネートの製造方法を説明するための工程ブロック図である。

【図2】本発明の脂肪族ポリカーボネートの製造方法を説明するための他の工程ブロック図である。

【図3】本発明の脂肪族ポリカーボネートの製造方法を説明するためのさらに他の工程ブロック図である。

【図4】本発明の脂肪族ポリカーボネートの製造方法を説明するさらに他の工程ブロック図である。

【図5】本発明の溶媒分離器を説明するための工程ブロック図である。

【図6】本発明の冷却回収部を説明するための工程ブロック図である。

【発明を実施するための具体的な内容】

【0076】

以下、本発明の具体的な説明のために一例を取って説明するが、本発明が下記実施例に限定されるものではない。

【0077】

[実施例1及び実施例2]

実施例1では、二酸化炭素とプロピレンオキシドを反応原料として用い、プロピレンオキシド:触媒=50,000:1のモル比で下記化学式2の触媒を投入し、脂肪族ポリカーボネートを5kg/hrで連続製造した。

【0078】

[化学式2]

【0079】

反応器は50リットル容量のCSTRを用い、反応器内の滞留時間が2時間になるように反応器原料の流量を調節した。二酸化炭素は、プロピレンオキシドに完全に溶解されて全体液相状態が維持される流量で投入した。この際、反応器原料の流量は19.2kg/hrであり、二酸化炭素4.9kg/hr、プロピレンオキシド14.3kg/hrで構成された。触媒は、触媒:プロピレンオキシド=1:10の重量比でプロピレンオキシドに溶解して用い、触媒の投入量は11.2g/hrであった。

【0080】

反応器原料と触媒は重合反応器の上部(Top)に供給され、下向式(Down−Flow方向)に全体液相状態(Full−Liquid)で運転された。運転圧力は40kg/cm2G、反応温度は75℃であり、反応による内部の温度変化は殆どなかった。反応温度を維持するために、ヒーターの後段から反応器の後段までは電熱トレース(Electric Tracing)により保温された。反応器の入口と出口の圧力を測定することにより、反応器内部の圧力降下をモニタリングした。反応器の運転圧力は、中圧分離器(IPS)の前段の圧力調節弁(Pressure Control Valve)で調節した。反応条件は下記表2に示した。2時間の滞留時間が経過した後、排出される重合混合物(Polymer Solution)にプロピレンオキシドをさらに20kg/hrで投入して重合混合物の流動性を確保した後、触媒分離器(Catalyst Separator)を通過させて触媒を除去した。

【0081】

その後、下記表2の条件で、中圧分離器(IPS)、低圧分離器(LPS)、減圧分離器(VS)を経てストランド形態の重合物を得た後、水槽でエポキシド化合物を完全に除去し、ペレタイザーを通過してペレット形態の脂肪族ポリカーボネートを5kg/hrで連続製造した。この際に得られた重合物の分子量は230,000であり、ガラス転移温度(Tg)は38℃であった。

【0082】

この際、前記中圧分離器(IPS)と低圧分離器(LPS)から分離された上部流出物を分離塔に移送し、安定化器の上部に二酸化炭素とエポキシド化合物を分離した後、これを原料として再使用した。反応に参加して消耗されたり、廃ガス(off−gas)として損失(loss)される量を補うために投入されたプロピレンオキシドの補充量は4.2kg/hrであった。

【0083】

実施例2では、プロピレンオキシド:触媒=100,000:1のモル比で触媒を投入し、脂肪族ポリカーボネートを2.5kg/hrで連続製造した。製造方法は実施例1と同様である。実施例2は、実施例1より触媒投入量を減少させた場合である。触媒投入量を減少させても、重合物の分子量は220,000、ガラス転移温度は38℃と、実施例1と殆ど同様であった。触媒投入量を減少させると、同じ品質の重合物を得ながらも、高価の触媒コストを低減することができるため経済的である。

【0084】

下記表1は実施例1と2の物質収支を示したものである。

【0085】

表1 物質収支(Material Balance)

【表1】

【0086】

表2 工程条件

【表2】

【符号の説明】

【0087】

1 二酸化炭素

2 エポキシド化合物

3 触媒

4 予備重合混合物

5 重合混合物

100 予備重合反応器

200 重合反応器

300 触媒分離器

400 相分離器

500 分離塔

【産業上の利用可能性】

【0088】

本発明に係る連続的な脂肪族ポリカーボネートの製造方法は、未反応のエポキシド化合物と二酸化炭素を再利用することができ、その点経済的である。

【技術分野】

【0001】

本発明は、二酸化炭素とエポキシド化合物を用いて脂肪族ポリカーボネートを製造する方法に関し、特に二酸化炭素とエポキシドを重合し脂肪族ポリカーボネートを製造し、反応液から未反応のモノマーを分離し、未反応のモノマーを再使用する連続製造方法に関する。

【背景技術】

【0002】

二酸化炭素は無毒性、不燃性であり、天然にその量が非常に多いため活用可能性の高い化学物質である。しかし二酸化炭素は、大気汚染及び地球温暖化の主要原因とみなされ、持続可能な開発(sustainable development)のために低減すべき物質と認識されている。

【0003】

二酸化炭素を反応原料とする高付加価値の脂肪族ポリカーボネートに変換する技術は、一般的に金属と配位子、活性アニオン(active anion)を有する触媒を活用する。触媒の存在下で、二酸化炭素とエポキシド化合物は交互に結合して反復単位(repeating unit)を構成し、反復単位が連続的に結合されて高分子(polymer)を形成する。脂肪族ポリカーボネートを製造する代表的な反応式は、次のとおりである。

【0004】

[反応式]

【0005】

脂肪族ポリカーボネートは、透明性、水分遮断性、酸素遮断性、印刷性(printability)などの優れた特性を有しており、燃焼時に煤煙がないため、無毒性の素材として活用されることができる。

【0006】

従来、二酸化炭素とエポキシド化合物の交互共重合(alternating copolymerization)が可能な触媒重合技術が存在するが、触媒活性の問題によって副反応生成物が過剰に生じたり、高価の触媒コストに比べ収率が低く、また反応時間が長すぎて経済性を確保することが困難であるという問題がある。換言すれば、従来には、脂肪族ポリカーボネートを大量生産して経済性を確保することができる連続製造方法は開示されていない。

【0007】

一方、現在まで産業的に用いられているポリカーボネートは芳香族ポリカーボネートであり、人体に有毒な物質であるホスゲン(phosgene)とビスフェノールA(bisphenol A)を反応原料として用いる。従って、脂肪族ポリカーボネートは、有毒物質を用いないという点、排出低減対象である二酸化炭素を用いるという点で、環境にやさしくその価値が高い。

【0008】

本発明は、二酸化炭素をエポキシド化合物と効率的に反応させて、脂肪族ポリカーボネートを大量生産する連続製造工程に関する。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、触媒の存在下でエポキシド化合物を反応溶媒及び反応物として用いて二酸化炭素と反応させて、連続的に脂肪族ポリカーボネートを製造する方法を提供することをその目的とする。

【0010】

また、本発明は、未反応の二酸化炭素とエポキシド化合物を回収して、反応原料として再使用する脂肪族ポリカーボネートの連続製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0011】

本発明は、1)二酸化炭素と1種以上のエポキシド化合物及び有機金属触媒を連続的に重合反応器に供給、2)これらモノマーを重合し、3)未反応のモノマーを分離する、脂肪族ポリカーボネートの連続製造方法に関する。

【0012】

前記エポキシド化合物は、反応物且つ反応溶媒として用いられる。

【0013】

また、必要に応じて、前記エポキシド化合物の他にも、反応溶媒として殆どの極性溶媒が用いられることができる。これは、脂肪族ポリカーボネートが殆どの種類の極性溶媒(polar solvent)に溶解できるためである。使用可能な反応溶媒の具体的な例としては、アセトン(acetone)、メチルエチルケトン(methyl ethyl ketone)、エチルアセテート(ethyl acetate)、ジクロロメタン(dichloromethane)、クロロホルム(chloroform)、メチルアセテート(methylacetate)、アセトニトリル(acetonitrile)、テトラヒドロフラン(tetrahydrofuran)、ジオキサン(dioxane)などが挙げられる。しかし、これらに制限されるものではない。

【0014】

また、本発明によると、前記重合された重合混合物は触媒分離器(catalyst separator)に供給して触媒を分離する。前記触媒分離はイオン交換法を用いることができる。

【0015】

また、本発明によると、前記脂肪族ポリカーボネートの重合は、二酸化炭素と1種以上のエポキシド化合物及び有機金属触媒を連続的に予備重合反応器(prepolymer reactor)に供給して予備重合した後、前記予備重合された予備重合混合物を重合反応器(reactor)に供給して連続的に施すことができる。前記予備重合は10〜49kg/cm2Gの圧力と0〜100℃で施し、重合は10〜49kg/cm2Gの圧力と40〜100℃で施すことが好ましい。

【0016】

本発明による前記エポキシド化合物の一部は重合反応器(reactor)の後段に供給して、重合混合物の濃度を5〜30重量%に調節することができる。

【0017】

本発明によると、前記未反応の二酸化炭素とエポキシド化合物の分離は、触媒が除去された重合混合物を減圧及び昇圧した後、複数の相分離器(phase separator)に供給して未反応の二酸化炭素とエポキシド化合物を気相に分離し、脂肪族ポリカーボネートは溶融状態(polymer melt)に相を転換させる方法によりなされる。

【0018】

前記再循環は、分離した二酸化炭素とエポキシド化合物を分離塔に供給し、二酸化炭素とエポキシド化合物をそれぞれ分離して原料として再使用することによりなされる。前記分離は、運転圧力が0〜10kg/cm2G、温度が40〜200℃の重圧分離の後、運転圧力が0〜5kg/cm2G、温度が40〜200℃の低圧分離を含む。

【0019】

本発明によると、前記二酸化炭素は、エポキシド化合物と混合されて全体液相状態(Full Liquid Phase)を維持しながら、予備重合反応器または重合反応器に供給される。前記有機金属触媒は、エポキシド化合物と有機金属触媒を10,000:1〜200,000:1モル比で混合した液相状態で供給する。

【0020】

本発明によると、前記エポキシド化合物は、ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C2−C10)アルキレンオキシド;ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C4−C20)シクロアルキレンオキシド;及びハロゲン、アルコキシ、アルキルまたはアリールで置換されているかまたは置換されていない(C8−C20)スチレンオキシド;からなる群から選択される一つまたは二つ以上である。

【0021】

本発明による前記触媒は、下記化学式1の構造を有する錯化合物が用いられることができる。

【0022】

[化学式1]

[L1L2L3L4M]-[X1...H...X2]-aZ-b

(前記化学式1中、Mは、3価コバルトまたは3価クロムであり、L1〜L4はアニオン性のX−タイプ配位子であり、L1〜L4は、それぞれ互いに同一又は異なって、また互いに連結されて二座、三座、または四座配位子になることができ、L1〜L4のうち少なくとも一つは第四級アンモニウムカチオンを含み、L1〜L4が含むアンモニウムカチオンの総数は1+a+bであり、錯化合物は全体的に中性であり、aまたはbは整数であり、L1〜L4のうち第四級アンモニウムカチオンを含む配位子を除いた配位子、またX1及びX2は、それぞれ独立してハロゲンアニオンまたはHCO3−、ハロゲン原子、窒素原子、酸素原子、ケイ素原子、硫黄原子及びリン原子のうち一つ以上を含むかまたは含まない炭素数6〜20のアリールオキシアニオン、炭素数1〜20のカルボキシアニオン;炭素数1〜20のアルコキシアニオン;炭素数1〜20のカーボネートアニオン;炭素数1〜20のアルキルスルホネート(alkylsulfonate)アニオン;炭素数1〜20のアミド(amide)アニオン;炭素数1〜20のカルバメートアニオンであり、Zは、BF4−、ClO4−、NO3−またはPF6−である。)

【0023】

具体的には、前記触媒は、下記化学式2〜化学式8から選択されるものを用いることができる。

【0024】

[化学式2]

【0025】

[化学式3]

【0026】

[化学式4]

【0027】

[化学式5]

【0028】

[化学式6]

【0029】

[化学式7]

【0030】

[化学式8]

【0031】

以下、図面を参考して本発明について具体的に説明する。

【0032】

図1は第1具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するための工程ブロック図である。

【0033】

図1に図示されたように、本発明の第1具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び有機金属触媒3を連続的に重合反応器(reactor)200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器(Catalyst Separator)300に供給し、触媒を吸着して分離する段階と、c)前記触媒が除去された重合混合物6を複数の相分離器(Phase Separator)400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、を含む。

【0034】

図2は第2具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するための工程ブロック図である。

【0035】

図2に図示されたように、本発明の第2具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び有機金属触媒3を連続的に重合反応器200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器300に供給し、触媒を吸着して分離する段階と、c)前記触媒が除去された重合混合物6を複数の相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、d)前記c)段階で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して原料として再使用する段階と、を含む。

【0036】

図3は第3具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するための他の工程ブロック図である。

【0037】

図3に図示されたように、本発明の第3具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び触媒3を連続的に予備重合反応器(prepolymer reactor)100に供給して予備重合した後、前記予備重合された予備重合混合物4を重合反応器200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器300に供給し、触媒を吸着して除去する段階と、c)前記触媒が除去された重合混合物6を複数の相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、d)前記c)段階で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して原料として再使用する段階と、を含む。

【0038】

図4は第4具体例であり、本発明の脂肪族ポリカーボネートの製造方法を説明するためのさらに他の工程ブロック図である。

【0039】

図4に図示されたように、本発明の第4具体例は、a)二酸化炭素1と1種以上のエポキシド化合物2及び触媒3を連続的に重合反応器200に供給して連続的に重合する段階と、b)前記a)段階で重合された重合混合物5を触媒分離器300に供給し、触媒を吸着して除去する段階と、c)前記触媒が除去された重合混合物6を相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、重合物7を得る段階と、d)前記c)段階で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して原料として再使用する段階と、を含み、前記a)段階のエポキシド化合物の一部13は重合反応器の後段に供給して、重合混合物5の濃度を5〜30重量%に調節する。

【0040】

本発明において、原料を供給する段階についてより具体的に説明する。原料としては、二酸化炭素、エポキシド化合物及び有機金属触媒が用いられる。

【0041】

本発明によると、前記液体二酸化炭素は、二酸化炭素貯蔵タンク(Storage Tank)(不図示)に10〜30kg/cm2G、より好ましくは18〜22kg/cm2Gに加圧された液相状態で貯蔵され、気化器(Vaporizer)(不図示)により気化され二酸化炭素精製装置(Purifier)(不図示)に供給される。二酸化炭素中の水分は重合反応(Polymerization)触媒の活性を顕著に減少させるため、精製装置により吸着除去される。水分が除去された二酸化炭素は、圧縮機(Compressor)により約20〜60kg/cm2G、より好ましくは25〜45kg/cm2Gで加圧され、溶媒であるエポキシド化合物と混合される。エポキシド化合物と二酸化炭素は、インラインミキサー(Inline Mixer)(不図示)やラインループ(Line Loop)により均一な溶液相に完全に混合(Mixing)されて供給されることが好ましい。

【0042】

本発明による前記エポキシド化合物は反応溶媒としても、反応用モノマーとしても利用され、過剰量のエポキシド化合物は溶媒回収工程において再循環(Recycle)され、最終的にエポキシド化合物精製装置に戻される。

【0043】

エポキシド化合物2中の水分がは重合反応(Polymerization)触媒の活性を減少させるため、精製装置(不図示)により水分を除去された後、重合反応器200に供給される。重合反応に利用されるエポキシド化合物の量と工程中に副産物(waste)などで捨てられ再循環(Recycle)されないエポキシド化合物の量は、エポキシド化合物を追加供給して(Make−up)補填する。未使用のエポキシド化合物2はエポキシド化合物貯蔵タンク(不図示)に貯蔵されるが、エポキシド化合物の沸騰点(Boiling Point)が常圧で35℃と低いため、0〜10kg/cm2G、より好ましくは5〜6kg/cm2Gの圧力で加圧し、5〜15℃、より好ましくは9〜10℃に冷却(Chilling)して貯蔵する。

【0044】

エポキシド化合物中のアルデヒド化合物(Aldehydes)は、少量でも触媒の活性を深刻に低下させるため、数ppm未満の水準に制限することが必要である。アルデヒド化合物は、アルコールでアセタール(Acetal)に変換させたり、水でヘミアセタール(hemiacetal)に変換させたり、グリニャール試薬(Grignard Reagent)でアルコールに変換させたり、シアン化水素(Hydrogen Cyanide)でシアノヒドリン(Cyanohydrin)に変換させたり、アミン(Amine)でイミン(Imine)に変換させることにより除去することができる。または、高い還流比(Reflux Ratio)と高い段数(High No.of Trays)の蒸留塔(Distillation Column)によってアルデヒドを除去することもできる。エポキシド化合物中のアルデヒド化合物は、あらかじめエポキシド化合物の製造過程でアミンを投入して除去することが好ましい。

【0045】

水分が除去されたエポキシド化合物は中間サージドラム(Surge Drum)に貯蔵され、エポキシド化合物の原料ポンプ(Charge Pump)により20〜50kg/cm2G、より好ましくは25〜45kg/cm2Gで加圧されて供給され、一定流量が流量調節弁によって計量されて二酸化炭素と混合される。この際、エポキシド化合物の一部13を重合反応器の後段に供給して、重合混合物5の濃度を5〜30重量%、より好ましくは10〜13重量%に調節する。その他の少量のエポキシド化合物は、触媒を溶液化するための溶媒として供給される。

【0046】

また、必要に応じて、前記エポキシド化合物の他にも反応溶媒をさらに追加することができる。反応溶媒としては、殆どの極性溶媒が用いられることができる。これは、脂肪族ポリカーボネートが殆どの種類の極性溶媒(polar solvent)に溶解されるためである。使用可能な反応溶媒の具体的な例としては、アセトン(acetone)、メチルエチルケトン(methyl ethyl ketone)、エチルアセテート(ethyl acetate)、ジクロロメタン(dichloromethane)、クロロホルム(chloroform)、メチルアセテート(methylacetate)、アセトニトリル(acetonitrile)、テトラヒドロフラン(tetrahydrofuran)、ジオキサン(dioxane)などが挙げられる。しかし、これらに制限されるものではない。

【0047】

本発明によると、前記エポキシド化合物2は、ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C2−C10)アルキレンオキシド;ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C4−C20)シクロアルキレンオキシド;及びハロゲン、アルコキシ、アルキルまたはアリールで置換されているかまたは置換されていない(C8−C20)スチレンオキシド;からなる群から選択される一つまたは二つ以上が用いられる。二つ以上のエポキシド化合物を用いる場合、それぞれの貯蔵タンクから供給されることが好ましい。好ましくは、エポキシド化合物としてプロピレンオキシドまたはプロピレンオキシドとシクロヘキセンオキシドとの混合物を用いる。この際、シクロヘキセンオキシドは、重合物のガラス転移温度(Tg、Glass transition temperature)を増加させる必要がある場合に限って用いて、プロピレンオキシドと一定比率を維持して供給することが好ましい。その混合比は、目標のガラス転移温度に応じて、プロピレンオキシド:シクロヘキセンオキシドが10:90〜90:10のモル比であることが好ましい。本発明において、有機金属触媒はエポキシド化合物またはアセトン、プロピレンカルボネート (propylene carbonate)、エチレンカルボネート (ethylene carbonate)、ジクロロメタン、クロロホルム、酢酸メチル、酢酸エチル、アセトニトリル、テトラヒドロフラン、ジオキサン等に溶解される。この際、エポキシド化合物:有機金属触媒の混合比は、10,000:1〜200,000:1モル比(mole ratio)であることが好ましい。また、前記有機金属触媒の注入量は、エポキシド化合物と二酸化炭素の全体含量に対して0.1〜5重量%の範囲で用いることが好ましい。

【0048】

本発明は前記有機金属触媒に制限されるものではないが、下記化学式1の構造を有する錯化合物を用いることができる。

【0049】

[化学式1]

[L1L2L3L4M]-[X1...H...X2]-aZ-b

(前記化学式1中、Mは、3価コバルトまたは3価クロムであり、L1〜L4はアニオン性のX−タイプ配位子であり、L1〜L4は、それぞれ互いに同一又は異なって、また互いに連結されて二座、三座、または四座配位子になることができ、L1〜L4のうち少なくとも一つは第四級アンモニウムカチオンを含み、L1〜L4が含むアンモニウムカチオンの総数は1+a+bであり、錯化合物は全体的に中性であり、aまたはbは整数であり、1+a+bのうち第四級アンモニウムカチオンを含む配位子を除いた配位子、またはX1及びX2は、それぞれ独立してハロゲンアニオンまたはHCO3−、ハロゲン原子、窒素原子、酸素原子、ケイ素原子、硫黄原子及びリン原子のうち一つ以上を含むかまたは含まない炭素数6〜20のアリールオキシアニオン、炭素数1〜20のカルボキシアニオン;炭素数1〜20のアルコキシアニオン;炭素数1〜20のカーボネートアニオン;炭素数1〜20のアルキルスルホネート(alkylsulfonate)アニオン;炭素数1〜20のアミド(amide)アニオン;炭素数1〜20のカルバメートアニオンであり、Zは、BF4−、ClO4−、NO3−またはPF6−である。)

【0050】

次に、本発明の製造方法について具体的に説明する。

【0051】

本発明は、反応工程、相分離工程、再循環工程に大別される。

【0052】

反応工程は二つの段階に大別される。まず、二酸化炭素1、エポキシド化合物2及び触媒溶液3は予備重合反応器(prepolymer reactor)100に供給される。予備重合反応器100は、本格的な重合反応の前に触媒活性を最大にするために誘導時間(Induction time)を提供するためのものであり、重合反応と類似の圧力である10〜49kg/cm2Gの圧力と0〜100℃の連続撹拌式(CSTR)反応器で運転されることが好ましい。

【0053】

予備重合が終了した予備重合混合物4は、熱交換器(不図示)により重合反応器200の反応温度まで予熱されることが好ましい。

【0054】

しかし、本発明において前記予備重合は必要に応じて選択的に行うことができ、予備重合を省略して重合反応を行うこともできる。

【0055】

本発明による重合反応器200は、一つの連続撹拌式反応器を用いることもでき、複数の連続撹拌式反応器を直列に連結して用いることもできる。原料(Feed)として、予備重合混合物4または反応原料である二酸化炭素1、エポキシド化合物2及び触媒溶液3が供給され、これは重合反応器の上部(Top)に供給されて下向式(Down−Flow)で運転されてもよく、重合反応器の下部に供給されて上向式(Up−flow)で運転されてもよく、どちらも選択することができ、反応容器内の物質は全体液相状態(Full−Liquid)で維持される。

【0056】

前記重合反応器200の運転は、常圧〜100kg/cm2G、より好ましくは10〜49kg/cm2Gの圧力及び20〜120℃、より好ましくは40〜100℃の温度で反応することが好ましい。反応が終了した重合混合物5は触媒分離器300を通過することで触媒が除去される。触媒が除去されない場合、反応器の後段工程で過剰な重合反応(Polymerization)が重合体の性質を改変し、配管詰まり(Line Plugging)などの工程問題が生じる可能性がある。触媒の除去が完全でなく重合混合物5に触媒が残存する場合 、触媒はポリマーを分解することもある。

【0057】

触媒分離はイオン交換法により行われるが、このようなイオン交換法は、本出願人が出願した韓国特許出願第10−2008−15454号に具体的に記載されている。具体的に説明すると、共重合体と触媒が溶解されている重合混合物5に溶解されない固体相の無機物質を添加した後濾過したり、または共重合体と触媒が溶解されている溶液を固体相の無機物質で充填されたカラムに通過させることがあげられる。前記固体相の無機物質または高分子物質と接触することで、触媒は複合体を形成し前記固体相に吸着されることにより、最終的に共重合体だけが触媒分離器から得られる。

【0058】

共重合体と触媒が溶解されている溶液に溶解されない固体相の高分子物質は、表面改質されているか又は表面改質されていないシリカやアルミナであり、好ましくはシリカである。

【0059】

前記化学式1〜7の錯化合物を触媒として用いてエポキシドと二酸化炭素を共重合する際、オニウム塩のアニオンがルイス酸基を有する中心金属に配位され活性化されたエポキシドを求核攻撃することにより反応が開始されるということが、一般に知られている重合反応のメカニズムである。求核攻撃により形成されたアルコキシアニオンが二酸化炭素と反応してカーボネートアニオンになり、このアニオンがさらに中心金属に配位されて活性化されたエポキシドを求核攻撃してカーボネートアニオンを形成して、このような反応が繰り返されて高分子鎖が形成される。このような場合、重合反応の後、触媒に含まれたオニウム塩のアニオンの一部または全部が高分子鎖を含むカーボネートアニオンまたはアルコキシドアニオンに変換される。重合反応の後二酸化炭素を除去すると、カーボネートアニオンはアルコキシドアニオンに変換される。

【0060】

重合後、触媒と共重合体が溶解されている溶液を「前記アルコキシアニオンにより脱プロトン反応が起こることができる官能基を有する高分子物質」と接触させると、高分子物質の「脱プロトン反応が起こることができる官能基」がオニウム塩のアニオンとして存在する高分子鎖を含むアルコキシドアニオンと酸−塩基反応して、高分子鎖はプロトンを得て中性化されて溶液中に溶解され、高分子物質とオニウム塩を含む触媒は複合体を形成する。この複合体は溶解性がないため、共重合体から濾過により分離されることができる。

【0061】

次に、相分離工程は、重合混合物中の未反応二酸化炭素と過剰量のエポキシド化合物を脂肪族ポリカーボネートから分離する工程であり、前記触媒が除去された重合混合物6を複数の相分離器400に供給し、上部流出物8に過剰量のエポキシド化合物と未反応の二酸化炭素を分離して、下部流出物に純粋な脂肪族ポリカーボネート重合物7を得る工程である。

【0062】

前記複数の相分離器400の構成は図5に具体的に示した。前記相分離器400は、中圧分離器(Intermediate Pressure Separator)410と、低圧分離器(Low Pressure separator)420と、減圧分離器(Vacuum stripper)430と、水槽ローラー440と、を含む。

【0063】

前記中圧分離器(Intermediate Pressure Separator)410は、運転圧力が0〜10kg/cm2G、温度が40〜200℃である。重合混合物6中のエポキシド化学物の約30〜80%と未反応の二酸化炭素が上部流出物402に除去され、前記上部流出物402は凝縮器(Condenser)を経て分離塔500に供給される。中圧分離器410の下部(Bottom)に排出される重合混合物401中のエポキシド化合物の含量はおよそ20〜70重量%であり、低圧分離器420に移送される。

【0064】

前記低圧分離器420は、運転圧力が0〜5kg/cm2G、温度が40〜200℃である。低圧分離器420の原料(Feed)である重合混合物401中のエポキシド化合物の90%以上と未反応二酸化炭素を上部流出物403に分離する。分離された上部流出物403は凝縮器(Condenser)を経て分離塔500に供給される。前記低圧分離器420の下部にはギアポンプ(Gear Pump)が設けられ、減圧分離器430に一定量の重合溶融物(Polymer Melt)404を連続的に供給する。

【0065】

前記減圧分離器430は、低圧分離器420の下部に排出される重合溶融物404のエポキシド化合物の含量が100ppm以下になるようにする。減圧分離器の圧力は真空ポンプ(Vacuum Pump)を用いて5〜100torrに維持される。

【0066】

前記重合溶融物404は、減圧分離器430の上端に設けられたディストリビュータ(Distributer)(不図示)を通過するうちに一定の太さのストランド(Strand)形態に落ちるようになる。細く形成されたストランド中に残っていた微量のエポキシド化合物406は気化されて上部(O/H)に蒸発し、下部の重合溶融物405中のエポキシド化合物の含量は100ppm以下に減少する。減圧分離器を経た脂肪族ポリカーボネート溶融液はギアポンプ(Gear Pump)により押出機(Extruder)440 に移送される。

【0067】

減圧効率を高めるために、高温の窒素(N2)が減圧分離器430に注入されることができる。

【0068】

次に、再循環工程は、前記相分離器400で分離された上部流出物8を分離塔500に供給し、二酸化炭素9とエポキシド化合物10を分離して、原料として再使用する工程である。

【0069】

前記分離塔500の構成は図6に具体的に示した。前記分離塔500は、ソルベントサージドラム(solvent surge drum)510及び安定化器(stabilizer)520からなる冷却回収部501と分離部530とを含む。前記分離塔500は、前記中圧分離器410と低圧分離器420から回収された上部流出物8を冷却回収部501に供給して未反応の二酸化炭素9とエポキシド化合物512を分離した後、前記ソルベントエポキシド化合物512 を分離部530に供給して下部で副反応物11 を分離して除去し、上部でエポキシド化合物10を回収して原料として再使用する。

【0070】

前記ソルベントサージドラム(solvent surge drum)510は、中圧分離器410と低圧分離器420から回収された上部流出物8が供給され、温度が0〜100℃、圧力が0〜1kg/cm2G、より好ましくは0.48kg/cm2Gで運転される。未反応の二酸化炭素512の相当量は大気に排出される。ソルベントサージドラム510内のソルベントエポキシド化合物511は、ソルベントポンプ(Solvent Pump)により安定化器520に移送される。

【0071】

前記安定化器520は一種のストリッパ(Stripper)であり、未反応の二酸化炭素513をソルベントエポキシド化合物511から分離する役割をする。前記安定化器520は、温度が10〜60℃、圧力が1〜5kg/cm2G、より好ましくは2〜3kg/cm2Gで運転される。下部流出物512は、冷却水(Cooling Water)で30〜50℃、より好ましくは40〜45℃まで冷却された後、分離部530に移送される。

【0072】

前記ソルベントサージドラム510と安定化器520から分離された二酸化炭素9は、反応原料として再使用するために再循環される。

【0073】

前記分離部530は、フィニシングカラム(Finishing Column)で副反応により生成された環状カーボネート(Cyclic Carbonate)などの副産物とグリースを下部排出物11に分離する。上部に回収されたソルベントエポキシド化合物10は、反応原料として再使用するために再循環される。この際、エポキシド化合物精製装置(Purifier)を経て供給されることが好ましい。

【発明の効果】

【0074】

本発明による製造方法は、脂肪族ポリカーボネートを連続的に製造することができ、未反応のエポキシド化合物と二酸化炭素を反応原料として再循環することができるため経済的である。

【図面の簡単な説明】

【0075】

【図1】本発明の脂肪族ポリカーボネートの製造方法を説明するための工程ブロック図である。

【図2】本発明の脂肪族ポリカーボネートの製造方法を説明するための他の工程ブロック図である。

【図3】本発明の脂肪族ポリカーボネートの製造方法を説明するためのさらに他の工程ブロック図である。

【図4】本発明の脂肪族ポリカーボネートの製造方法を説明するさらに他の工程ブロック図である。

【図5】本発明の溶媒分離器を説明するための工程ブロック図である。

【図6】本発明の冷却回収部を説明するための工程ブロック図である。

【発明を実施するための具体的な内容】

【0076】

以下、本発明の具体的な説明のために一例を取って説明するが、本発明が下記実施例に限定されるものではない。

【0077】

[実施例1及び実施例2]

実施例1では、二酸化炭素とプロピレンオキシドを反応原料として用い、プロピレンオキシド:触媒=50,000:1のモル比で下記化学式2の触媒を投入し、脂肪族ポリカーボネートを5kg/hrで連続製造した。

【0078】

[化学式2]

【0079】

反応器は50リットル容量のCSTRを用い、反応器内の滞留時間が2時間になるように反応器原料の流量を調節した。二酸化炭素は、プロピレンオキシドに完全に溶解されて全体液相状態が維持される流量で投入した。この際、反応器原料の流量は19.2kg/hrであり、二酸化炭素4.9kg/hr、プロピレンオキシド14.3kg/hrで構成された。触媒は、触媒:プロピレンオキシド=1:10の重量比でプロピレンオキシドに溶解して用い、触媒の投入量は11.2g/hrであった。

【0080】

反応器原料と触媒は重合反応器の上部(Top)に供給され、下向式(Down−Flow方向)に全体液相状態(Full−Liquid)で運転された。運転圧力は40kg/cm2G、反応温度は75℃であり、反応による内部の温度変化は殆どなかった。反応温度を維持するために、ヒーターの後段から反応器の後段までは電熱トレース(Electric Tracing)により保温された。反応器の入口と出口の圧力を測定することにより、反応器内部の圧力降下をモニタリングした。反応器の運転圧力は、中圧分離器(IPS)の前段の圧力調節弁(Pressure Control Valve)で調節した。反応条件は下記表2に示した。2時間の滞留時間が経過した後、排出される重合混合物(Polymer Solution)にプロピレンオキシドをさらに20kg/hrで投入して重合混合物の流動性を確保した後、触媒分離器(Catalyst Separator)を通過させて触媒を除去した。

【0081】

その後、下記表2の条件で、中圧分離器(IPS)、低圧分離器(LPS)、減圧分離器(VS)を経てストランド形態の重合物を得た後、水槽でエポキシド化合物を完全に除去し、ペレタイザーを通過してペレット形態の脂肪族ポリカーボネートを5kg/hrで連続製造した。この際に得られた重合物の分子量は230,000であり、ガラス転移温度(Tg)は38℃であった。

【0082】

この際、前記中圧分離器(IPS)と低圧分離器(LPS)から分離された上部流出物を分離塔に移送し、安定化器の上部に二酸化炭素とエポキシド化合物を分離した後、これを原料として再使用した。反応に参加して消耗されたり、廃ガス(off−gas)として損失(loss)される量を補うために投入されたプロピレンオキシドの補充量は4.2kg/hrであった。

【0083】

実施例2では、プロピレンオキシド:触媒=100,000:1のモル比で触媒を投入し、脂肪族ポリカーボネートを2.5kg/hrで連続製造した。製造方法は実施例1と同様である。実施例2は、実施例1より触媒投入量を減少させた場合である。触媒投入量を減少させても、重合物の分子量は220,000、ガラス転移温度は38℃と、実施例1と殆ど同様であった。触媒投入量を減少させると、同じ品質の重合物を得ながらも、高価の触媒コストを低減することができるため経済的である。

【0084】

下記表1は実施例1と2の物質収支を示したものである。

【0085】

表1 物質収支(Material Balance)

【表1】

【0086】

表2 工程条件

【表2】

【符号の説明】

【0087】

1 二酸化炭素

2 エポキシド化合物

3 触媒

4 予備重合混合物

5 重合混合物

100 予備重合反応器

200 重合反応器

300 触媒分離器

400 相分離器

500 分離塔

【産業上の利用可能性】

【0088】

本発明に係る連続的な脂肪族ポリカーボネートの製造方法は、未反応のエポキシド化合物と二酸化炭素を再利用することができ、その点経済的である。

【特許請求の範囲】

【請求項1】

二酸化炭素と1又は2種以上のエポキシド化合物及び有機金属触媒を連続的に重合反応器に供給して脂肪族ポリカーボネートを製造し、未反応の二酸化炭素とエポキシド化合物を分離することを特徴とする脂肪族ポリカーボネートの連続製造方法。

【請求項2】

分離された未反応の二酸化炭素とエポキシド化合物を再循環させて原料として用いる請求項1に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項3】

エポキシド化合物は反応物及び反応溶媒である請求項2に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項4】

エポキシド化合物とともに、反応溶媒として極性溶媒をさらに含む請求項3に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項5】

脂肪族ポリカーボネートの重合後、触媒分離器(Catalyst Separator)に供給して触媒を分離する請求項2に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項6】

触媒分離が、イオン交換法を用いる請求項5に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項7】

脂肪族ポリカーボネートの重合が、二酸化炭素と1種以上のエポキシド化合物及び触媒を連続的に予備重合反応器(prepolymer reactor)に供給して予備重合した後、前記予備重合された予備重合混合物を重合反応器(reactor)に供給して連続的に重合する請求項1に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項8】

予備重合が、10〜49kg/cm2Gの圧力と0〜100℃で施され、重合が、10〜49kg/cm2Gの圧力と40〜100℃で施される請求項7に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項9】

エポキシド化合物の一部が重合反応器(reactor)の後段に供給され、重合混合物の濃度を5〜30重量%に調節する請求項1〜8の何れか一つに記載の脂肪族ポリカーボネートの連続製造方法。

【請求項10】

重合混合物を複数の相分離器(Phase separator)に供給して未反応のエポキシド化合物と二酸化炭素を気相に分離し、脂肪族ポリカーボネートは溶融状態(polymer melt)に相を変換させることにより、前記未反応の二酸化炭素とエポキシド化合物を分離する、請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項11】

再循環が、分離した二酸化炭素とエポキシド化合物を分離塔に供給し、二酸化炭素とエポキシド化合物をそれぞれ分離して原料として再使用することにより行われる請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項12】

未反応の二酸化炭素とエポキシド化合物の分離が、運転圧力が0〜10kg/cm2G、温度が40〜200℃の中圧分離の後、運転圧力が0〜5kg/cm2G、温度が40〜200℃の低圧分離を含む請求項10に記載の脂肪族ポリカーボネートの製造方法。

【請求項13】

エポキシド化合物が、ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C2−C10)アルキレンオキシド;ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C4−C20)シクロアルキレンオキシド;及びハロゲン、アルコキシ、アルキルまたはアリールで置換されているかまたは置換されていない(C8−C20)スチレンオキシド;からなる群から選択される一つまたは二つ以上である請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項14】

二酸化炭素とエポキシド化合物が、混合され、全体液相状態(Full Liquid Phase)を維持しながら、予備重合反応器または重合反応器に供給される請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項15】

有機金属触媒が、下記化学式1の構造を有する錯化合物である請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

[化学式1]

[L1L2L3L4M]-[X1...H...X2]-aZ-b

(前記化学式1中、Mは、3価コバルトまたは3価クロムであり、L1〜L4はアニオン性のX−タイプ配位子であり、L1〜L4は、それぞれ互いに同一又は異なって、また互いに連結されて二座、三座、または四座配位子になることができ、L1〜L4のうち少なくとも一つは第四級アンモニウムカチオンを含み、L1〜L4が含むアンモニウムカチオンの総数は1+a+bであり、錯化合物は全体的に中性であり、aまたはbは整数であり、L1〜L4のうち第四級アンモニウムカチオンを含む配位子を除いた配位子、またはX1及びX2は、それぞれ独立してハロゲンアニオンまたはHCO3−、ハロゲン原子、窒素原子、酸素原子、ケイ素原子、硫黄原子及びリン原子のうち一つ以上を含むかまたは含まない炭素数6〜20のアリールオキシアニオン、炭素数1〜20のカルボキシアニオン;炭素数1〜20のアルコキシアニオン;炭素数1〜20のカーボネートアニオン;炭素数1〜20のアルキルスルホネート(alkylsulfonate)アニオン;炭素数1〜20のアミド(amide)アニオン;炭素数1〜20のカルバメートアニオンであり、Zは、BF4−、ClO4−、NO3−またはPF6−である。)

【請求項16】

触媒が、下記化学式2〜化学式8から選択される請求項15に記載の脂肪族ポリカーボネートの連続製造方法。

[化学式2]

[化学式3]

[化学式4]

[化学式5]

[化学式6]

[化学式7]

[化学式8]

【請求項17】

有機金属触媒が、エポキシド化合物と有機金属触媒を10,000:1〜200,000:1のモル比で混合して溶液相に供給される請求項15に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項18】

有機金属触媒が、エポキシド化合物と二酸化炭素の全体含量に対して0.1〜5重量%で用いられる請求項17に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項1】

二酸化炭素と1又は2種以上のエポキシド化合物及び有機金属触媒を連続的に重合反応器に供給して脂肪族ポリカーボネートを製造し、未反応の二酸化炭素とエポキシド化合物を分離することを特徴とする脂肪族ポリカーボネートの連続製造方法。

【請求項2】

分離された未反応の二酸化炭素とエポキシド化合物を再循環させて原料として用いる請求項1に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項3】

エポキシド化合物は反応物及び反応溶媒である請求項2に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項4】

エポキシド化合物とともに、反応溶媒として極性溶媒をさらに含む請求項3に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項5】

脂肪族ポリカーボネートの重合後、触媒分離器(Catalyst Separator)に供給して触媒を分離する請求項2に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項6】

触媒分離が、イオン交換法を用いる請求項5に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項7】

脂肪族ポリカーボネートの重合が、二酸化炭素と1種以上のエポキシド化合物及び触媒を連続的に予備重合反応器(prepolymer reactor)に供給して予備重合した後、前記予備重合された予備重合混合物を重合反応器(reactor)に供給して連続的に重合する請求項1に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項8】

予備重合が、10〜49kg/cm2Gの圧力と0〜100℃で施され、重合が、10〜49kg/cm2Gの圧力と40〜100℃で施される請求項7に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項9】

エポキシド化合物の一部が重合反応器(reactor)の後段に供給され、重合混合物の濃度を5〜30重量%に調節する請求項1〜8の何れか一つに記載の脂肪族ポリカーボネートの連続製造方法。

【請求項10】

重合混合物を複数の相分離器(Phase separator)に供給して未反応のエポキシド化合物と二酸化炭素を気相に分離し、脂肪族ポリカーボネートは溶融状態(polymer melt)に相を変換させることにより、前記未反応の二酸化炭素とエポキシド化合物を分離する、請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項11】

再循環が、分離した二酸化炭素とエポキシド化合物を分離塔に供給し、二酸化炭素とエポキシド化合物をそれぞれ分離して原料として再使用することにより行われる請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項12】

未反応の二酸化炭素とエポキシド化合物の分離が、運転圧力が0〜10kg/cm2G、温度が40〜200℃の中圧分離の後、運転圧力が0〜5kg/cm2G、温度が40〜200℃の低圧分離を含む請求項10に記載の脂肪族ポリカーボネートの製造方法。

【請求項13】

エポキシド化合物が、ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C2−C10)アルキレンオキシド;ハロゲンまたはアルコキシで置換されているかまたは置換されていない(C4−C20)シクロアルキレンオキシド;及びハロゲン、アルコキシ、アルキルまたはアリールで置換されているかまたは置換されていない(C8−C20)スチレンオキシド;からなる群から選択される一つまたは二つ以上である請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項14】

二酸化炭素とエポキシド化合物が、混合され、全体液相状態(Full Liquid Phase)を維持しながら、予備重合反応器または重合反応器に供給される請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項15】

有機金属触媒が、下記化学式1の構造を有する錯化合物である請求項9に記載の脂肪族ポリカーボネートの連続製造方法。

[化学式1]

[L1L2L3L4M]-[X1...H...X2]-aZ-b

(前記化学式1中、Mは、3価コバルトまたは3価クロムであり、L1〜L4はアニオン性のX−タイプ配位子であり、L1〜L4は、それぞれ互いに同一又は異なって、また互いに連結されて二座、三座、または四座配位子になることができ、L1〜L4のうち少なくとも一つは第四級アンモニウムカチオンを含み、L1〜L4が含むアンモニウムカチオンの総数は1+a+bであり、錯化合物は全体的に中性であり、aまたはbは整数であり、L1〜L4のうち第四級アンモニウムカチオンを含む配位子を除いた配位子、またはX1及びX2は、それぞれ独立してハロゲンアニオンまたはHCO3−、ハロゲン原子、窒素原子、酸素原子、ケイ素原子、硫黄原子及びリン原子のうち一つ以上を含むかまたは含まない炭素数6〜20のアリールオキシアニオン、炭素数1〜20のカルボキシアニオン;炭素数1〜20のアルコキシアニオン;炭素数1〜20のカーボネートアニオン;炭素数1〜20のアルキルスルホネート(alkylsulfonate)アニオン;炭素数1〜20のアミド(amide)アニオン;炭素数1〜20のカルバメートアニオンであり、Zは、BF4−、ClO4−、NO3−またはPF6−である。)

【請求項16】

触媒が、下記化学式2〜化学式8から選択される請求項15に記載の脂肪族ポリカーボネートの連続製造方法。

[化学式2]

[化学式3]

[化学式4]

[化学式5]

[化学式6]

[化学式7]

[化学式8]

【請求項17】

有機金属触媒が、エポキシド化合物と有機金属触媒を10,000:1〜200,000:1のモル比で混合して溶液相に供給される請求項15に記載の脂肪族ポリカーボネートの連続製造方法。

【請求項18】

有機金属触媒が、エポキシド化合物と二酸化炭素の全体含量に対して0.1〜5重量%で用いられる請求項17に記載の脂肪族ポリカーボネートの連続製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2013−503935(P2013−503935A)

【公表日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2012−527828(P2012−527828)

【出願日】平成22年9月3日(2010.9.3)

【国際出願番号】PCT/KR2010/005996

【国際公開番号】WO2011/028056

【国際公開日】平成23年3月10日(2011.3.10)

【出願人】(508171000)エスケー イノベーション シーオー., エルティーディー. (19)

【Fターム(参考)】

【公表日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成22年9月3日(2010.9.3)

【国際出願番号】PCT/KR2010/005996

【国際公開番号】WO2011/028056

【国際公開日】平成23年3月10日(2011.3.10)

【出願人】(508171000)エスケー イノベーション シーオー., エルティーディー. (19)

【Fターム(参考)】

[ Back to top ]