二酸化炭素によるクリーニング方法およびそれに用いる装置

【課題】二酸化炭素を用いたクリーニングにおいて、より優れた洗浄力を発揮させることのできるクリーニング方法と、それに用いる装置を提供する。

【解決手段】被洗浄物を開閉蓋2付きの処理槽1内に装填し、処理槽1内に、液体二酸化炭素供給配管4から液体二酸化炭素を供給して気体二酸化炭素および液体二酸化炭素を充満させ、被洗浄物と上記二酸化炭素を撹拌接触させて洗浄を行い、つぎに、処理槽1内の気体二酸化炭素および液体二酸化炭素を超臨界状態に変化させながら、上記被洗浄物と二酸化炭素の撹拌接触を続行して洗浄を行い、その後、排気弁22を開き、処理槽1内の二酸化炭素を、被洗浄物と接触しないようにして、取り出し口6から排出するようにした。

【解決手段】被洗浄物を開閉蓋2付きの処理槽1内に装填し、処理槽1内に、液体二酸化炭素供給配管4から液体二酸化炭素を供給して気体二酸化炭素および液体二酸化炭素を充満させ、被洗浄物と上記二酸化炭素を撹拌接触させて洗浄を行い、つぎに、処理槽1内の気体二酸化炭素および液体二酸化炭素を超臨界状態に変化させながら、上記被洗浄物と二酸化炭素の撹拌接触を続行して洗浄を行い、その後、排気弁22を開き、処理槽1内の二酸化炭素を、被洗浄物と接触しないようにして、取り出し口6から排出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衣類等の被洗浄物に対し二酸化炭素を用いてクリーニングを行う方法およびそれに用いる装置に関するものである。

【背景技術】

【0002】

従来から、商業用クリーニングにおいては、水と洗浄剤を用いたクリーニングの他、パークロロエチレン(パークレン)等の塩素系有機溶剤や石油系溶剤を用いたドライクリーニングが広く行われている。しかしながら、上記塩素系有機溶剤は、発ガン性のおそれがあるとして排出規制が強化されているため減少傾向にあり、上記石油系溶剤によるドライクリーニングが主流となっている。

【0003】

上記石油系溶剤は、発ガン性こそ問題になっていないものの、溶剤の除去乾燥に多大なエネルギーを要するという問題や、大気中に放出される溶剤が環境汚染の要因となりうるという問題がある。また、衣類等に溶剤が残留しやすいため、着用後にいわゆる「化学やけど」といわれる皮膚の炎症を招くトラブルが報告されており、問題となっている。

【0004】

そこで、これらの有機溶剤に代えて、液体二酸化炭素を用いてクリーニングを行う方法がいくつか提案されている(特許文献1〜3等を参照)。すなわち、液体二酸化炭素は、人体や環境に対し悪影響を及ぼすことがなく、また、洗浄終了後は、減圧によって二酸化炭素を気化除去すれば、加熱や送風による乾燥工程が不要で、コスト的に有利だからである。

【特許文献1】特開平8−52297号公報

【特許文献2】特開平5−202388号公報

【特許文献3】特表平7−508904号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

例えば、上記特許文献1には、衣類等を、液体二酸化炭素に浸漬して撹拌する方法が記載されており、上記特許文献2には、高密度化二酸化炭素か超臨界二酸化炭素と、炭化水素化合物等の無極性洗浄添加剤とを混合して用いる方法が記載されている。また、上記特許文献3には、衣類等を、濃密二酸化炭素(液体もしくは超臨界の二酸化炭素)で洗浄した後、圧縮空気や圧縮窒素等の圧縮ガスで置換する方法が記載されている。

【0006】

しかしながら、これらの方法は、いずれも、液体二酸化炭素、超臨界二酸化炭素といった、単一状態の二酸化炭素をクリーニングに利用しているにすぎず、その洗浄力が比較的弱いため、洗浄力を有する洗浄剤を組み合わせる等の工夫をしなければ、充分な洗浄力が得られないという問題がある。

【0007】

本発明は、このような事情に鑑みなされたもので、二酸化炭素を用いたクリーニングにおいて、より優れた洗浄力を発揮させることのできるクリーニング方法と、それに用いる装置の提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明は、被洗浄物を密閉可能な処理槽内に装填する工程と、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程と、上記処理槽内の被洗浄物を、上記気体二酸化炭素および液体二酸化炭素と撹拌接触させて洗浄を行う第1の洗浄工程と、上記処理槽内の温度および圧力の少なくとも一方を変化させ、処理槽内の気体二酸化炭素および液体二酸化炭素を超臨界状態に変化させながら、上記被洗浄物と二酸化炭素の撹拌接触を続行して洗浄を行う第2の洗浄工程と、上記第2の洗浄工程後、処理槽内の二酸化炭素を処理槽外に排出する工程とを備え、上記二酸化炭素排出時に、処理槽内に生じる液体二酸化炭素を、処理槽内の被洗浄物と接触させることなく処理槽外に排出するようにした二酸化炭素によるクリーニング方法を第1の要旨とする。

【0009】

また、本発明は、そのなかでも、特に、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程において、処理槽内において液体二酸化炭素の占める割合が、20〜50容積%である二酸化炭素によるクリーニング方法を第2の要旨とする。

【0010】

さらに、本発明は、上記第1の要旨である、二酸化炭素によるクリーニング方法に用いられる装置であって、被洗浄物を装填して密閉するための開閉蓋付処理槽と、上記処理槽内に液体二酸化炭素もしくは気体二酸化炭素を供給するための二酸化炭素供給手段と、上記処理槽内の被洗浄物に撹拌動作を与えるための撹拌手段と、上記処理槽内の二酸化炭素に状態変化を与えるための温度制御手段と、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出し、汚れと二酸化炭素とに分離する分離手段とを備え、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出す際に発生する液体二酸化炭素が、処理槽内の被洗浄物と接触することなく処理槽外に取り出されるようになっている二酸化炭素によるクリーニング装置を第3の要旨とする。

【0011】

そして、本発明は、そのなかでも、特に、洗浄処理終了後に上記処理槽外に取り出されて、汚れと分離された二酸化炭素が、洗浄用二酸化炭素として、再利用されるようになっている二酸化炭素によるクリーニング装置を第4の要旨とする。

【0012】

なお、本発明において、「超臨界状態」とは、二酸化炭素の相状態を模式的に示す図2において、斜線Sで示される領域のものをいい、具体的には、気体二酸化炭素と液体二酸化炭素が共存できる限界の温度と圧力(臨界点:図2においてPで示す)を超えた状態をいう。この超臨界状態においては、通常の気体、液体とは異なり、気体の性質(拡散性)と、成分を溶かし出す液体の性質(溶解性)とを兼ね備え、圧力・温度を僅かに調節しただけで、その物性値を制御することができる特性を示す。また、本発明において、「亜臨界状態」とは、図2において、斜線Tで示される領域のものをいい、液体と気体の境界が鮮明でなく、殆ど超臨界状態に近い特性を示すものをいう。

【発明の効果】

【0013】

すなわち、本発明の二酸化炭素によるクリーニング方法(以下、単に「クリーニング方法」という)によれば、従来のように、単に、液体二酸化炭素や超臨界二酸化炭素を、衣類等の被洗浄物に接触させて洗浄を行うのではなく、まず、気体二酸化炭素と液体二酸化炭素の混合状態で洗浄を開始し、その洗浄途中で、二酸化炭素に状態変化を与えて超臨界二酸化炭素に変化させ、その状態でさらに洗浄を行うようにしたものである。したがって、気液混合状態において液体二酸化炭素に溶解される汚れと、超臨界二酸化炭素に溶解される汚れとを、併せて取り出すことができるため、従来にない、優れた洗浄効果を得ることができる。そして、上記二酸化炭素の状態変化は、処理槽内の温度もしくは圧力に変化を与えるだけで簡単に行うことができ、設備コストがさほどかからないという利点を有する。

【0014】

しかも、本発明のクリーニング方法では、洗浄処理終了の二酸化炭素排出時に、超臨界二酸化炭素が断熱膨張によって液化して液体二酸化炭素が処理槽内に生じるが、その液体二酸化炭素を、処理槽内の被洗浄物と接触しないようにして処理槽外に排出するため、液体二酸化炭素および超臨界二酸化炭素に溶解した汚れによって被洗浄物が再汚染されることがなく、優れた洗浄効果が損なわれることがない。

【0015】

そして、本発明のクリーニング方法のなかでも、特に、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程において、処理槽内において液体二酸化炭素の占める割合を、20〜50容積%に設定したものは、優れた洗浄効果を奏し、かつ気液混合状態から超臨界状態に状態変化させやすいという利点を有する。

【0016】

また、本発明の二酸化炭素によるクリーニング装置(以下、単に「クリーニング装置」という)によれば、上記二酸化炭素によるクリーニング方法を、効率よく実施することができる。

【0017】

そして、本発明のクリーニング装置のなかでも、特に、洗浄処理終了後に上記処理槽外に取り出されて、汚れと分離された二酸化炭素が、洗浄用二酸化炭素として、再利用されるようになっているものは、繰り返し二酸化炭素を再利用することができるため、処理コストの低減化を図ることができる。

【発明を実施するための最良の形態】

【0018】

つぎに、本発明を実施するための最良の形態について説明する。

【0019】

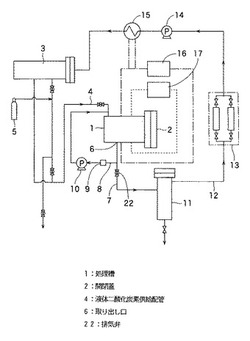

図1は、本発明のクリーニング装置の一実施の形態を示す構成図である。図において、1は、衣類等の被洗浄物を洗浄処理するための処理槽で、片側に設けられた開閉蓋2を閉じることにより、処理槽1内を気密状態に密閉することができるようになっている。

【0020】

そして、上記処理槽1は、横型の外槽1aと、その内側に配置される回転ドラム式の内槽1bとで構成されており(図3参照)、上記内槽1bには、処理槽1の外側から回転動作が与えられるようになっている。なお、上記内槽1bは、その内外を二酸化炭素が自由に通過できるように、全体がステンレス製の多孔板で形成されている。

【0021】

3は、この装置を用いてクリーニングを行う際、クリーニングに使用された二酸化炭素を回収して液体二酸化炭素として貯蔵するストックタンクで、このストックタンク3から液体二酸化炭素が、液体二酸化炭素供給配管4を介して処理槽1内に順次供給され、回収後、再利用に供せられるようになっている。

【0022】

なお、この装置を初めて稼働する場合であって、上記ストックタンク3には、まだ液体二酸化炭素がストックされていない場合や、使用量が回収量を上回って、処理槽1内に供給する液体二酸化炭素が不足する場合等には、別途設けられる液体二酸化炭素供給源5から、液体二酸化炭素が補給されるようになっている。

【0023】

また、上記処理槽1の底部には、処理槽1内の液体二酸化炭素を処理槽1外に取り出すための取り出し口6が形成されており、この取り出し口6から取り出された液体二酸化炭素は、洗浄処理工程においては、二酸化炭素取り出し配管7から分岐する循環配管8を経由して、繰り返し処理槽1内に供給されるようになっている。9はフィルタ、10は循環ポンプである。

【0024】

一方、洗浄処理工程終了後は、上記取り出し口6から取り出された液体二酸化炭素は、循環配管8ではなく、上記二酸化炭素取り出し配管7を経由して第1の分離槽11に導入されるようになっている。この第1の分離槽11は、洗浄処理終了後の液体二酸化炭素を気化して、これに溶解していた汚れを分離除去するためのもので、上記分離槽11内には、上記汚れが固体として析出するようになっている。したがって、上記分離槽11内は、周期的に、水やアルコール等の溶剤によって洗浄され、上記汚れが分離槽11外に溶解除去されるようになっている。

【0025】

また、上記分離槽11において汚れが分離除去された気体二酸化炭素は、二酸化炭素回収配管12を経由して、第2の分離槽13に導入されるようになっている。この第2の分離槽13は、上記第1の分離槽11では分離することのできなかった汚れを分離除去するためのものである。そして、上記第2の分離槽13を経由した気体二酸化炭素は、汚れが完全に除去され、清浄になることから、圧縮ポンプ14、クーラ15を経由して液化され、液体二酸化炭素として、前記ストックタンク3に導入されるようになっている。

【0026】

なお、16はチラーで、上記クーラ15および処理槽1を冷却する作用を果たす。また、17はヒータで、上記処理槽1を加熱する作用を果たす。

【0027】

上記クリーニング装置を用い、例えばつぎのようにして、衣類等の被洗浄物のクリーニングを行うことができる。すなわち、まず、衣類等の被洗浄物を、処理槽1の内槽1b内に装填する。そして、開閉蓋2を閉じて処理槽1内を密閉し、内部に、液体二酸化炭素供給配管4から液体二酸化炭素を供給する。このとき、処理槽1内の温度と圧力をコントロールすることにより、処理槽1内において、液体二酸化炭素と気体二酸化炭素が適度の割合で充満するようにする。

【0028】

つぎに、内槽1bに回転動作を与え、図3(a)に示すように、内槽1b内に設けた撹拌用ガイド20(内槽1bの内壁に沿って軸方向に延びる突条、この例では4本設けられている)によって、被洗浄物21を持ち上げては落下させ、落下時の衝撃や被洗浄物21同士、被洗浄物21と内槽1bとの摩擦等によって、被洗浄物21の汚れを液体二酸化炭素側に取り出して溶解させる。また、処理槽1内の液体二酸化炭素を、処理槽1の下部に設けられた取り出し口6から循環配管8を経由して、処理槽1内に循環供給し、被洗浄物21と液体二酸化炭素との接触を、より効果的に行う。これが、第1の洗浄工程である。

【0029】

上記動作を一定時間行った後、上記内槽1bの回転と液体二酸化炭素の循環供給とを維持しながら、ヒータ17を用いて処理槽1の温度を上げることにより、気体二酸化炭素と液体二酸化炭素を、亜臨界状態を経由して超臨界状態(温度31.1℃以上、圧力7.11MPa以上、図2参照)にする。なお、上記亜臨界状態では、図3(b)に示すように、液体二酸化炭素の液面が不安定な状態となる。そして、超臨界状態では、図3(c)に示すように、上記液面は消失し、二酸化炭素が気体でも液体でもない状態となる。この状態で、洗浄を行い、液体二酸化炭素には溶解しないが、超臨界二酸化炭素には溶解する汚れを、超臨界二酸化炭素側に取り出して溶解させる。これが、第2の洗浄工程である。

【0030】

上記動作を一定時間行った後、循環配管8を閉じて、超臨界二酸化炭素の循環を停止するとともに、処理槽1の下方に設けられた排気(液)弁22(図1参照)を開き、処理槽1の取り出し口6から超臨界二酸化炭素を取り出す。このとき、上記超臨界二酸化炭素は、断熱膨張によって温度が低下し、処理槽1内で液体二酸化炭素に変わり、液体状態で排出されるが、この液体二酸化炭素には、被洗浄物21から取り出された汚れが溶解していることから、この液体二酸化炭素が、処理槽1内の被洗浄物21と接触しないよう処理槽1外に取り出すことが重要である。

【0031】

なお、上記液体二酸化炭素を、処理槽1内の被洗浄物21と接触させることなく取り出すには、例えば、図4(a)に示すように、処理槽1に設けられた取り出し口6の周囲を、処理槽1の底部から段差をつけて凹状スペース23とし、この凹状スペース23に、上記液体二酸化炭素を落し込みながら、排出する方法が考えられる。

【0032】

また、他の方法として、図4(b)に示すように、処理槽1の内槽1bを、外槽1aより小径のドラムとし、両者の間に隙間が形成されるようにして、その隙間に、液体二酸化炭素を溜めながら、排出する方法が考えられる。

【0033】

ただし、これらの方法を採用する場合、処理槽1内への二酸化炭素の注入と排気を同時に行い、圧力コントロールと温度コントロールを行うことにより、液面高さを一定に制御することが望ましい。

【0034】

そして、処理槽1内から液体二酸化炭素を排出し(このとき必要であれば、処理槽1内を加圧して上記液体二酸化炭素の排出を促進し)た後、処理槽1の開閉蓋2を開いて被洗浄物21を取り出す。常温・常圧下において、被洗浄物21に残留する液体二酸化炭素は、即座に気化するため、被洗浄物21は、何ら乾燥工程を経由することなく、乾燥した状態で取り出すことができる。

【0035】

一方、処理槽1の取り出し口6から取り出された液体二酸化炭素は、前記二酸化炭素取り出し配管7(図1に戻る)を経由して第1の分離槽11に導入され、ここで気化される。これにより、液体二酸化炭素に溶解していた汚れの大半を、分離除去することができる。そして、汚れが除去された気体二酸化炭素は、二酸化炭素回収配管12を経由して、第2の分離槽13に導入され、上記第1の分離槽11では分離することのできなかった汚れが、ここで完全に分離除去される。

【0036】

そして、上記分離槽13を経由した気体二酸化炭素は、圧縮ポンプ14、クーラ15を経由して液化され、液体二酸化炭素として、前記ストックタンク3に導入される。

【0037】

このようにしてクリーニングされた被洗浄物21は、状態変化を伴う二酸化炭素によって洗浄されているため、洗浄剤等を併用しなくても、非常に高い割合で汚れが除去されており、仕上がりが良好なものとなる。

【0038】

なお、上記の例において、洗浄処理に先立って、処理槽1内に気体二酸化炭素および液体二酸化炭素を充満させる際、処理槽1内において液体二酸化炭素の占める割合は、被洗浄物21の種類や装置の規模等にもよるが、通常、処理槽1の内容積に対し、20〜50容積%に設定することが、洗浄効果の点および相状態のコントロールの点で好適である。すなわち、液体二酸化炭素の割合が多すぎると、処理槽1内での液流を利用した撹拌作用が弱くなって被洗浄物21に充分な衝撃や摩擦を与えることができなくなり、洗浄効果が低下するおそれがあり、逆に、液体二酸化炭素の割合が少なすぎると、被洗浄物21の内部まで均一に液体二酸化炭素が入り込まず、洗浄むらが発生するおそれがあるからである。

【0039】

また、第1の洗浄工程(気体二酸化炭素および液体二酸化炭素による洗浄)と、第2の洗浄工程(状態変化開始から超臨界二酸化炭素として洗浄)の、各所要時間は、特に限定するものではないが、通常、第1の洗浄工程、第2の洗浄工程とも、それぞれ5〜10分間行うことが好適である。洗浄時間が短すぎると、洗浄が不充分となるおそれがあり、逆に長すぎると、被洗浄物21が損傷する等のダメージが出るおそれがあり、好ましくない。

【0040】

そして、上記の例では、処理槽1の内槽1bに、撹拌用ガイド20(図3参照)を設けたが、上記撹拌用ガイド20に代えて、例えば、図5に示すように、内槽1b内に、放射状に突設された撹拌羽根24を有する軸体25を挿通し、この軸体25の回転と、内槽1bの回転によって、より複雑に、被洗浄物21に衝撃や摩擦を与えるようにしても差し支えない。

【0041】

もちろん、横型回転ドラム式の処理槽1ではなく、固定型の処理槽を設け、撹拌手段のみが作動するような構成のものであっても差し支えない。また、回動動作ではなく、揺動や振動によって、処理槽1内の被洗浄物21と二酸化炭素との撹拌接触がなされるようになっていてもよい。

【0042】

そして、上記の例では、第1の洗浄工程および第2の洗浄工程において、循環配管8を経由して、液体二酸化炭素(超臨界二酸化炭素)が処理槽1内に循環供給されるようにしたが、上記循環供給は、必ずしも必要ではなく、例えば、一般的な洗濯のように、液体二酸化炭素の注入と撹拌洗浄、排気を繰り返すようにしてもよい。

【0043】

さらに、上記の例では、第2の洗浄工程において、処理槽1内の二酸化炭素を、超臨界二酸化炭素へと状態変化させるために、ヒータ17を用いて処理槽1内の温度を上げるようにしたが、温度コントロールの他、処理槽1内にさらに液体二酸化炭素もしくは気体二酸化炭素を供給して圧力を高める方法を採用することもできる。ただし、圧力制御より温度制御の方が容易であり、好適である。

【0044】

また、気体二酸化炭素および液体二酸化炭素から超臨界二酸化炭素へと状態変化する際、亜臨界状態を経由するか、直接超臨界状態に変化するかは、温度と圧力のコントロールによるもので、特に限定されるものではない。

【0045】

そして、本発明において、より洗浄効果を高めるために、あるいは被洗浄物21の種類によって、少量の水や洗浄剤、有機溶剤等を適宜配合することができる。その場合、それらの配合割合は、10重量%以下に抑えることが、二酸化炭素の状態変化をコントロールする上で、好適である。

【0046】

また、本発明において、二酸化炭素を繰り返し再利用できることは、大きなメリットであるが、設備をコンパクトにしたい場合や、他の二酸化炭素利用システム等と組み合わせて用いる場合、必ずしも、前記の例のような再利用システムを組み込む必要はない。

【実施例】

【0047】

つぎに、本発明の実施例について、比較例と併せて説明する。ただし、本発明は、これらの実施例に限るものではない。

【0048】

〔実施例1〕

基本的な構成が図1と同様の装置を用い、下記のようにして、クリーニングを行った。すなわち、まず、処理槽内に数枚の被洗浄物(JIS C9606に準じて用意された人工汚染布:基布は綿繊維からなる平織物)を装填した後、液体二酸化炭素を処理槽の内容積の30%まで供給し、これを循環させながら7.5分間、上記被洗浄物を撹拌して洗浄を行った。このとき、処理槽内の温度は25〜30℃、圧力は6.5〜7.0MPaとした。

【0049】

つぎに、処理槽内の温度を35〜40℃まで昇温し、圧力を7.5〜8.0MPaとして、二酸化炭素を超臨界状態にした。この超臨界二酸化炭素を循環させながら7.5分間、上記被洗浄物を撹拌して洗浄を行った後、二酸化炭素を排出した。

【0050】

〔実施例2〕

液体二酸化炭素に、洗浄剤であるプロピレングリコールを、その濃度が約5.0重量%となるよう配合して、処理槽1内に供給した。それ以外は、実施例1と同様にして、クリーニングを行った。

【0051】

〔比較例1〕

液体二酸化炭素のみで洗浄を行い、亜臨界を経由して超臨界に状態を変えることを行わなかった。それ以外は、実施例1と同様にして、クリーニングを行った。

【0052】

〔比較例2〕

液体二酸化炭素に、洗浄剤であるプロピレングリコールを、その濃度が約5.0重量%となるよう配合して、処理槽1内に供給した。それ以外は、比較例1と同様にして、クリーニングを行った。

【0053】

〔比較例3〕

液体二酸化炭素を処理槽1内に供給した後、すぐに亜臨界を経由して超臨界に状態を変えて、その状態で洗浄を行った。それ以外は、実施例1と同様にして、クリーニングを行った。

【0054】

〔比較例4〕

処理槽内に、実施例1と同様の被洗浄物を装填した後、クリーニング用の溶剤として、フッ素系溶剤を処理槽の内容積の30%まで供給した。そして、これを循環させながら15分間、上記被洗浄物を撹拌して洗浄を行った後、上記有機溶媒を排出した。

【0055】

そして、各実施例、比較例において得られた被洗浄物の、洗浄前後の反射率と、汚染前の白布の反射率とを、デジタル白色光度計で測定し、下記の式(1)に従って、洗浄率(%)を求めた。その結果を、後記の表1にまとめて示す。

【0056】

【数1】

【0057】

【表1】

【0058】

上記の結果から、実施例1品は、洗浄剤がなくても、従来の有機溶媒を用いたクリーニングに近い洗浄効果を奏し、洗浄剤を併用した実施例2品は、比較例1〜4に比べて、優れた洗浄効果を奏することがわかる。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施例の構成図である。

【図2】二酸化炭素の状態特性図である。

【図3】(a)〜(c)は、いずれも上記実施例における洗浄工程の説明図である。

【図4】(a)は、上記実施例における液体二酸化炭素の排出方法の説明図、(b)はその変形例の説明図である。

【図5】上記実施例の処理槽1の変形例の説明図である。

【符号の説明】

【0060】

1 処理槽

2 開閉蓋

4 液体二酸化炭素供給配管

6 取り出し口

22 排気弁

【技術分野】

【0001】

本発明は、衣類等の被洗浄物に対し二酸化炭素を用いてクリーニングを行う方法およびそれに用いる装置に関するものである。

【背景技術】

【0002】

従来から、商業用クリーニングにおいては、水と洗浄剤を用いたクリーニングの他、パークロロエチレン(パークレン)等の塩素系有機溶剤や石油系溶剤を用いたドライクリーニングが広く行われている。しかしながら、上記塩素系有機溶剤は、発ガン性のおそれがあるとして排出規制が強化されているため減少傾向にあり、上記石油系溶剤によるドライクリーニングが主流となっている。

【0003】

上記石油系溶剤は、発ガン性こそ問題になっていないものの、溶剤の除去乾燥に多大なエネルギーを要するという問題や、大気中に放出される溶剤が環境汚染の要因となりうるという問題がある。また、衣類等に溶剤が残留しやすいため、着用後にいわゆる「化学やけど」といわれる皮膚の炎症を招くトラブルが報告されており、問題となっている。

【0004】

そこで、これらの有機溶剤に代えて、液体二酸化炭素を用いてクリーニングを行う方法がいくつか提案されている(特許文献1〜3等を参照)。すなわち、液体二酸化炭素は、人体や環境に対し悪影響を及ぼすことがなく、また、洗浄終了後は、減圧によって二酸化炭素を気化除去すれば、加熱や送風による乾燥工程が不要で、コスト的に有利だからである。

【特許文献1】特開平8−52297号公報

【特許文献2】特開平5−202388号公報

【特許文献3】特表平7−508904号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

例えば、上記特許文献1には、衣類等を、液体二酸化炭素に浸漬して撹拌する方法が記載されており、上記特許文献2には、高密度化二酸化炭素か超臨界二酸化炭素と、炭化水素化合物等の無極性洗浄添加剤とを混合して用いる方法が記載されている。また、上記特許文献3には、衣類等を、濃密二酸化炭素(液体もしくは超臨界の二酸化炭素)で洗浄した後、圧縮空気や圧縮窒素等の圧縮ガスで置換する方法が記載されている。

【0006】

しかしながら、これらの方法は、いずれも、液体二酸化炭素、超臨界二酸化炭素といった、単一状態の二酸化炭素をクリーニングに利用しているにすぎず、その洗浄力が比較的弱いため、洗浄力を有する洗浄剤を組み合わせる等の工夫をしなければ、充分な洗浄力が得られないという問題がある。

【0007】

本発明は、このような事情に鑑みなされたもので、二酸化炭素を用いたクリーニングにおいて、より優れた洗浄力を発揮させることのできるクリーニング方法と、それに用いる装置の提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明は、被洗浄物を密閉可能な処理槽内に装填する工程と、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程と、上記処理槽内の被洗浄物を、上記気体二酸化炭素および液体二酸化炭素と撹拌接触させて洗浄を行う第1の洗浄工程と、上記処理槽内の温度および圧力の少なくとも一方を変化させ、処理槽内の気体二酸化炭素および液体二酸化炭素を超臨界状態に変化させながら、上記被洗浄物と二酸化炭素の撹拌接触を続行して洗浄を行う第2の洗浄工程と、上記第2の洗浄工程後、処理槽内の二酸化炭素を処理槽外に排出する工程とを備え、上記二酸化炭素排出時に、処理槽内に生じる液体二酸化炭素を、処理槽内の被洗浄物と接触させることなく処理槽外に排出するようにした二酸化炭素によるクリーニング方法を第1の要旨とする。

【0009】

また、本発明は、そのなかでも、特に、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程において、処理槽内において液体二酸化炭素の占める割合が、20〜50容積%である二酸化炭素によるクリーニング方法を第2の要旨とする。

【0010】

さらに、本発明は、上記第1の要旨である、二酸化炭素によるクリーニング方法に用いられる装置であって、被洗浄物を装填して密閉するための開閉蓋付処理槽と、上記処理槽内に液体二酸化炭素もしくは気体二酸化炭素を供給するための二酸化炭素供給手段と、上記処理槽内の被洗浄物に撹拌動作を与えるための撹拌手段と、上記処理槽内の二酸化炭素に状態変化を与えるための温度制御手段と、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出し、汚れと二酸化炭素とに分離する分離手段とを備え、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出す際に発生する液体二酸化炭素が、処理槽内の被洗浄物と接触することなく処理槽外に取り出されるようになっている二酸化炭素によるクリーニング装置を第3の要旨とする。

【0011】

そして、本発明は、そのなかでも、特に、洗浄処理終了後に上記処理槽外に取り出されて、汚れと分離された二酸化炭素が、洗浄用二酸化炭素として、再利用されるようになっている二酸化炭素によるクリーニング装置を第4の要旨とする。

【0012】

なお、本発明において、「超臨界状態」とは、二酸化炭素の相状態を模式的に示す図2において、斜線Sで示される領域のものをいい、具体的には、気体二酸化炭素と液体二酸化炭素が共存できる限界の温度と圧力(臨界点:図2においてPで示す)を超えた状態をいう。この超臨界状態においては、通常の気体、液体とは異なり、気体の性質(拡散性)と、成分を溶かし出す液体の性質(溶解性)とを兼ね備え、圧力・温度を僅かに調節しただけで、その物性値を制御することができる特性を示す。また、本発明において、「亜臨界状態」とは、図2において、斜線Tで示される領域のものをいい、液体と気体の境界が鮮明でなく、殆ど超臨界状態に近い特性を示すものをいう。

【発明の効果】

【0013】

すなわち、本発明の二酸化炭素によるクリーニング方法(以下、単に「クリーニング方法」という)によれば、従来のように、単に、液体二酸化炭素や超臨界二酸化炭素を、衣類等の被洗浄物に接触させて洗浄を行うのではなく、まず、気体二酸化炭素と液体二酸化炭素の混合状態で洗浄を開始し、その洗浄途中で、二酸化炭素に状態変化を与えて超臨界二酸化炭素に変化させ、その状態でさらに洗浄を行うようにしたものである。したがって、気液混合状態において液体二酸化炭素に溶解される汚れと、超臨界二酸化炭素に溶解される汚れとを、併せて取り出すことができるため、従来にない、優れた洗浄効果を得ることができる。そして、上記二酸化炭素の状態変化は、処理槽内の温度もしくは圧力に変化を与えるだけで簡単に行うことができ、設備コストがさほどかからないという利点を有する。

【0014】

しかも、本発明のクリーニング方法では、洗浄処理終了の二酸化炭素排出時に、超臨界二酸化炭素が断熱膨張によって液化して液体二酸化炭素が処理槽内に生じるが、その液体二酸化炭素を、処理槽内の被洗浄物と接触しないようにして処理槽外に排出するため、液体二酸化炭素および超臨界二酸化炭素に溶解した汚れによって被洗浄物が再汚染されることがなく、優れた洗浄効果が損なわれることがない。

【0015】

そして、本発明のクリーニング方法のなかでも、特に、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程において、処理槽内において液体二酸化炭素の占める割合を、20〜50容積%に設定したものは、優れた洗浄効果を奏し、かつ気液混合状態から超臨界状態に状態変化させやすいという利点を有する。

【0016】

また、本発明の二酸化炭素によるクリーニング装置(以下、単に「クリーニング装置」という)によれば、上記二酸化炭素によるクリーニング方法を、効率よく実施することができる。

【0017】

そして、本発明のクリーニング装置のなかでも、特に、洗浄処理終了後に上記処理槽外に取り出されて、汚れと分離された二酸化炭素が、洗浄用二酸化炭素として、再利用されるようになっているものは、繰り返し二酸化炭素を再利用することができるため、処理コストの低減化を図ることができる。

【発明を実施するための最良の形態】

【0018】

つぎに、本発明を実施するための最良の形態について説明する。

【0019】

図1は、本発明のクリーニング装置の一実施の形態を示す構成図である。図において、1は、衣類等の被洗浄物を洗浄処理するための処理槽で、片側に設けられた開閉蓋2を閉じることにより、処理槽1内を気密状態に密閉することができるようになっている。

【0020】

そして、上記処理槽1は、横型の外槽1aと、その内側に配置される回転ドラム式の内槽1bとで構成されており(図3参照)、上記内槽1bには、処理槽1の外側から回転動作が与えられるようになっている。なお、上記内槽1bは、その内外を二酸化炭素が自由に通過できるように、全体がステンレス製の多孔板で形成されている。

【0021】

3は、この装置を用いてクリーニングを行う際、クリーニングに使用された二酸化炭素を回収して液体二酸化炭素として貯蔵するストックタンクで、このストックタンク3から液体二酸化炭素が、液体二酸化炭素供給配管4を介して処理槽1内に順次供給され、回収後、再利用に供せられるようになっている。

【0022】

なお、この装置を初めて稼働する場合であって、上記ストックタンク3には、まだ液体二酸化炭素がストックされていない場合や、使用量が回収量を上回って、処理槽1内に供給する液体二酸化炭素が不足する場合等には、別途設けられる液体二酸化炭素供給源5から、液体二酸化炭素が補給されるようになっている。

【0023】

また、上記処理槽1の底部には、処理槽1内の液体二酸化炭素を処理槽1外に取り出すための取り出し口6が形成されており、この取り出し口6から取り出された液体二酸化炭素は、洗浄処理工程においては、二酸化炭素取り出し配管7から分岐する循環配管8を経由して、繰り返し処理槽1内に供給されるようになっている。9はフィルタ、10は循環ポンプである。

【0024】

一方、洗浄処理工程終了後は、上記取り出し口6から取り出された液体二酸化炭素は、循環配管8ではなく、上記二酸化炭素取り出し配管7を経由して第1の分離槽11に導入されるようになっている。この第1の分離槽11は、洗浄処理終了後の液体二酸化炭素を気化して、これに溶解していた汚れを分離除去するためのもので、上記分離槽11内には、上記汚れが固体として析出するようになっている。したがって、上記分離槽11内は、周期的に、水やアルコール等の溶剤によって洗浄され、上記汚れが分離槽11外に溶解除去されるようになっている。

【0025】

また、上記分離槽11において汚れが分離除去された気体二酸化炭素は、二酸化炭素回収配管12を経由して、第2の分離槽13に導入されるようになっている。この第2の分離槽13は、上記第1の分離槽11では分離することのできなかった汚れを分離除去するためのものである。そして、上記第2の分離槽13を経由した気体二酸化炭素は、汚れが完全に除去され、清浄になることから、圧縮ポンプ14、クーラ15を経由して液化され、液体二酸化炭素として、前記ストックタンク3に導入されるようになっている。

【0026】

なお、16はチラーで、上記クーラ15および処理槽1を冷却する作用を果たす。また、17はヒータで、上記処理槽1を加熱する作用を果たす。

【0027】

上記クリーニング装置を用い、例えばつぎのようにして、衣類等の被洗浄物のクリーニングを行うことができる。すなわち、まず、衣類等の被洗浄物を、処理槽1の内槽1b内に装填する。そして、開閉蓋2を閉じて処理槽1内を密閉し、内部に、液体二酸化炭素供給配管4から液体二酸化炭素を供給する。このとき、処理槽1内の温度と圧力をコントロールすることにより、処理槽1内において、液体二酸化炭素と気体二酸化炭素が適度の割合で充満するようにする。

【0028】

つぎに、内槽1bに回転動作を与え、図3(a)に示すように、内槽1b内に設けた撹拌用ガイド20(内槽1bの内壁に沿って軸方向に延びる突条、この例では4本設けられている)によって、被洗浄物21を持ち上げては落下させ、落下時の衝撃や被洗浄物21同士、被洗浄物21と内槽1bとの摩擦等によって、被洗浄物21の汚れを液体二酸化炭素側に取り出して溶解させる。また、処理槽1内の液体二酸化炭素を、処理槽1の下部に設けられた取り出し口6から循環配管8を経由して、処理槽1内に循環供給し、被洗浄物21と液体二酸化炭素との接触を、より効果的に行う。これが、第1の洗浄工程である。

【0029】

上記動作を一定時間行った後、上記内槽1bの回転と液体二酸化炭素の循環供給とを維持しながら、ヒータ17を用いて処理槽1の温度を上げることにより、気体二酸化炭素と液体二酸化炭素を、亜臨界状態を経由して超臨界状態(温度31.1℃以上、圧力7.11MPa以上、図2参照)にする。なお、上記亜臨界状態では、図3(b)に示すように、液体二酸化炭素の液面が不安定な状態となる。そして、超臨界状態では、図3(c)に示すように、上記液面は消失し、二酸化炭素が気体でも液体でもない状態となる。この状態で、洗浄を行い、液体二酸化炭素には溶解しないが、超臨界二酸化炭素には溶解する汚れを、超臨界二酸化炭素側に取り出して溶解させる。これが、第2の洗浄工程である。

【0030】

上記動作を一定時間行った後、循環配管8を閉じて、超臨界二酸化炭素の循環を停止するとともに、処理槽1の下方に設けられた排気(液)弁22(図1参照)を開き、処理槽1の取り出し口6から超臨界二酸化炭素を取り出す。このとき、上記超臨界二酸化炭素は、断熱膨張によって温度が低下し、処理槽1内で液体二酸化炭素に変わり、液体状態で排出されるが、この液体二酸化炭素には、被洗浄物21から取り出された汚れが溶解していることから、この液体二酸化炭素が、処理槽1内の被洗浄物21と接触しないよう処理槽1外に取り出すことが重要である。

【0031】

なお、上記液体二酸化炭素を、処理槽1内の被洗浄物21と接触させることなく取り出すには、例えば、図4(a)に示すように、処理槽1に設けられた取り出し口6の周囲を、処理槽1の底部から段差をつけて凹状スペース23とし、この凹状スペース23に、上記液体二酸化炭素を落し込みながら、排出する方法が考えられる。

【0032】

また、他の方法として、図4(b)に示すように、処理槽1の内槽1bを、外槽1aより小径のドラムとし、両者の間に隙間が形成されるようにして、その隙間に、液体二酸化炭素を溜めながら、排出する方法が考えられる。

【0033】

ただし、これらの方法を採用する場合、処理槽1内への二酸化炭素の注入と排気を同時に行い、圧力コントロールと温度コントロールを行うことにより、液面高さを一定に制御することが望ましい。

【0034】

そして、処理槽1内から液体二酸化炭素を排出し(このとき必要であれば、処理槽1内を加圧して上記液体二酸化炭素の排出を促進し)た後、処理槽1の開閉蓋2を開いて被洗浄物21を取り出す。常温・常圧下において、被洗浄物21に残留する液体二酸化炭素は、即座に気化するため、被洗浄物21は、何ら乾燥工程を経由することなく、乾燥した状態で取り出すことができる。

【0035】

一方、処理槽1の取り出し口6から取り出された液体二酸化炭素は、前記二酸化炭素取り出し配管7(図1に戻る)を経由して第1の分離槽11に導入され、ここで気化される。これにより、液体二酸化炭素に溶解していた汚れの大半を、分離除去することができる。そして、汚れが除去された気体二酸化炭素は、二酸化炭素回収配管12を経由して、第2の分離槽13に導入され、上記第1の分離槽11では分離することのできなかった汚れが、ここで完全に分離除去される。

【0036】

そして、上記分離槽13を経由した気体二酸化炭素は、圧縮ポンプ14、クーラ15を経由して液化され、液体二酸化炭素として、前記ストックタンク3に導入される。

【0037】

このようにしてクリーニングされた被洗浄物21は、状態変化を伴う二酸化炭素によって洗浄されているため、洗浄剤等を併用しなくても、非常に高い割合で汚れが除去されており、仕上がりが良好なものとなる。

【0038】

なお、上記の例において、洗浄処理に先立って、処理槽1内に気体二酸化炭素および液体二酸化炭素を充満させる際、処理槽1内において液体二酸化炭素の占める割合は、被洗浄物21の種類や装置の規模等にもよるが、通常、処理槽1の内容積に対し、20〜50容積%に設定することが、洗浄効果の点および相状態のコントロールの点で好適である。すなわち、液体二酸化炭素の割合が多すぎると、処理槽1内での液流を利用した撹拌作用が弱くなって被洗浄物21に充分な衝撃や摩擦を与えることができなくなり、洗浄効果が低下するおそれがあり、逆に、液体二酸化炭素の割合が少なすぎると、被洗浄物21の内部まで均一に液体二酸化炭素が入り込まず、洗浄むらが発生するおそれがあるからである。

【0039】

また、第1の洗浄工程(気体二酸化炭素および液体二酸化炭素による洗浄)と、第2の洗浄工程(状態変化開始から超臨界二酸化炭素として洗浄)の、各所要時間は、特に限定するものではないが、通常、第1の洗浄工程、第2の洗浄工程とも、それぞれ5〜10分間行うことが好適である。洗浄時間が短すぎると、洗浄が不充分となるおそれがあり、逆に長すぎると、被洗浄物21が損傷する等のダメージが出るおそれがあり、好ましくない。

【0040】

そして、上記の例では、処理槽1の内槽1bに、撹拌用ガイド20(図3参照)を設けたが、上記撹拌用ガイド20に代えて、例えば、図5に示すように、内槽1b内に、放射状に突設された撹拌羽根24を有する軸体25を挿通し、この軸体25の回転と、内槽1bの回転によって、より複雑に、被洗浄物21に衝撃や摩擦を与えるようにしても差し支えない。

【0041】

もちろん、横型回転ドラム式の処理槽1ではなく、固定型の処理槽を設け、撹拌手段のみが作動するような構成のものであっても差し支えない。また、回動動作ではなく、揺動や振動によって、処理槽1内の被洗浄物21と二酸化炭素との撹拌接触がなされるようになっていてもよい。

【0042】

そして、上記の例では、第1の洗浄工程および第2の洗浄工程において、循環配管8を経由して、液体二酸化炭素(超臨界二酸化炭素)が処理槽1内に循環供給されるようにしたが、上記循環供給は、必ずしも必要ではなく、例えば、一般的な洗濯のように、液体二酸化炭素の注入と撹拌洗浄、排気を繰り返すようにしてもよい。

【0043】

さらに、上記の例では、第2の洗浄工程において、処理槽1内の二酸化炭素を、超臨界二酸化炭素へと状態変化させるために、ヒータ17を用いて処理槽1内の温度を上げるようにしたが、温度コントロールの他、処理槽1内にさらに液体二酸化炭素もしくは気体二酸化炭素を供給して圧力を高める方法を採用することもできる。ただし、圧力制御より温度制御の方が容易であり、好適である。

【0044】

また、気体二酸化炭素および液体二酸化炭素から超臨界二酸化炭素へと状態変化する際、亜臨界状態を経由するか、直接超臨界状態に変化するかは、温度と圧力のコントロールによるもので、特に限定されるものではない。

【0045】

そして、本発明において、より洗浄効果を高めるために、あるいは被洗浄物21の種類によって、少量の水や洗浄剤、有機溶剤等を適宜配合することができる。その場合、それらの配合割合は、10重量%以下に抑えることが、二酸化炭素の状態変化をコントロールする上で、好適である。

【0046】

また、本発明において、二酸化炭素を繰り返し再利用できることは、大きなメリットであるが、設備をコンパクトにしたい場合や、他の二酸化炭素利用システム等と組み合わせて用いる場合、必ずしも、前記の例のような再利用システムを組み込む必要はない。

【実施例】

【0047】

つぎに、本発明の実施例について、比較例と併せて説明する。ただし、本発明は、これらの実施例に限るものではない。

【0048】

〔実施例1〕

基本的な構成が図1と同様の装置を用い、下記のようにして、クリーニングを行った。すなわち、まず、処理槽内に数枚の被洗浄物(JIS C9606に準じて用意された人工汚染布:基布は綿繊維からなる平織物)を装填した後、液体二酸化炭素を処理槽の内容積の30%まで供給し、これを循環させながら7.5分間、上記被洗浄物を撹拌して洗浄を行った。このとき、処理槽内の温度は25〜30℃、圧力は6.5〜7.0MPaとした。

【0049】

つぎに、処理槽内の温度を35〜40℃まで昇温し、圧力を7.5〜8.0MPaとして、二酸化炭素を超臨界状態にした。この超臨界二酸化炭素を循環させながら7.5分間、上記被洗浄物を撹拌して洗浄を行った後、二酸化炭素を排出した。

【0050】

〔実施例2〕

液体二酸化炭素に、洗浄剤であるプロピレングリコールを、その濃度が約5.0重量%となるよう配合して、処理槽1内に供給した。それ以外は、実施例1と同様にして、クリーニングを行った。

【0051】

〔比較例1〕

液体二酸化炭素のみで洗浄を行い、亜臨界を経由して超臨界に状態を変えることを行わなかった。それ以外は、実施例1と同様にして、クリーニングを行った。

【0052】

〔比較例2〕

液体二酸化炭素に、洗浄剤であるプロピレングリコールを、その濃度が約5.0重量%となるよう配合して、処理槽1内に供給した。それ以外は、比較例1と同様にして、クリーニングを行った。

【0053】

〔比較例3〕

液体二酸化炭素を処理槽1内に供給した後、すぐに亜臨界を経由して超臨界に状態を変えて、その状態で洗浄を行った。それ以外は、実施例1と同様にして、クリーニングを行った。

【0054】

〔比較例4〕

処理槽内に、実施例1と同様の被洗浄物を装填した後、クリーニング用の溶剤として、フッ素系溶剤を処理槽の内容積の30%まで供給した。そして、これを循環させながら15分間、上記被洗浄物を撹拌して洗浄を行った後、上記有機溶媒を排出した。

【0055】

そして、各実施例、比較例において得られた被洗浄物の、洗浄前後の反射率と、汚染前の白布の反射率とを、デジタル白色光度計で測定し、下記の式(1)に従って、洗浄率(%)を求めた。その結果を、後記の表1にまとめて示す。

【0056】

【数1】

【0057】

【表1】

【0058】

上記の結果から、実施例1品は、洗浄剤がなくても、従来の有機溶媒を用いたクリーニングに近い洗浄効果を奏し、洗浄剤を併用した実施例2品は、比較例1〜4に比べて、優れた洗浄効果を奏することがわかる。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施例の構成図である。

【図2】二酸化炭素の状態特性図である。

【図3】(a)〜(c)は、いずれも上記実施例における洗浄工程の説明図である。

【図4】(a)は、上記実施例における液体二酸化炭素の排出方法の説明図、(b)はその変形例の説明図である。

【図5】上記実施例の処理槽1の変形例の説明図である。

【符号の説明】

【0060】

1 処理槽

2 開閉蓋

4 液体二酸化炭素供給配管

6 取り出し口

22 排気弁

【特許請求の範囲】

【請求項1】

被洗浄物を密閉可能な処理槽内に装填する工程と、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程と、上記処理槽内の被洗浄物を、上記気体二酸化炭素および液体二酸化炭素と撹拌接触させて洗浄を行う第1の洗浄工程と、上記処理槽内の温度および圧力の少なくとも一方を変化させ、処理槽内の気体二酸化炭素および液体二酸化炭素を超臨界状態に変化させながら、上記被洗浄物と二酸化炭素の撹拌接触を続行して洗浄を行う第2の洗浄工程と、上記第2の洗浄工程後、処理槽内の二酸化炭素を処理槽外に排出する工程とを備え、上記二酸化炭素排出時に、処理槽内に生じる液体二酸化炭素を、処理槽内の被洗浄物と接触させることなく処理槽外に排出するようにしたことを特徴とする二酸化炭素によるクリーニング方法。

【請求項2】

上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程において、処理槽内において液体二酸化炭素の占める割合が、20〜50容積%である請求項1記載の二酸化炭素によるクリーニング方法。

【請求項3】

請求項1記載の二酸化炭素によるクリーニング方法に用いられる装置であって、被洗浄物を装填して密閉するための開閉蓋付処理槽と、上記処理槽内に液体二酸化炭素もしくは気体二酸化炭素を供給するための二酸化炭素供給手段と、上記処理槽内の被洗浄物に撹拌動作を与えるための撹拌手段と、上記処理槽内の二酸化炭素に状態変化を与えるための温度制御手段と、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出し、汚れと二酸化炭素とに分離する分離手段とを備え、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出す際に発生する液体二酸化炭素が、処理槽内の被洗浄物と接触することなく処理槽外に取り出されるようになっていることを特徴とする二酸化炭素によるクリーニング装置。

【請求項4】

洗浄処理終了後に上記処理槽外に取り出されて、汚れと分離された二酸化炭素が、洗浄用二酸化炭素として、再利用されるようになっている請求項3記載の二酸化炭素によるクリーニング装置。

【請求項1】

被洗浄物を密閉可能な処理槽内に装填する工程と、上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程と、上記処理槽内の被洗浄物を、上記気体二酸化炭素および液体二酸化炭素と撹拌接触させて洗浄を行う第1の洗浄工程と、上記処理槽内の温度および圧力の少なくとも一方を変化させ、処理槽内の気体二酸化炭素および液体二酸化炭素を超臨界状態に変化させながら、上記被洗浄物と二酸化炭素の撹拌接触を続行して洗浄を行う第2の洗浄工程と、上記第2の洗浄工程後、処理槽内の二酸化炭素を処理槽外に排出する工程とを備え、上記二酸化炭素排出時に、処理槽内に生じる液体二酸化炭素を、処理槽内の被洗浄物と接触させることなく処理槽外に排出するようにしたことを特徴とする二酸化炭素によるクリーニング方法。

【請求項2】

上記処理槽内に気体二酸化炭素および液体二酸化炭素を充満させる工程において、処理槽内において液体二酸化炭素の占める割合が、20〜50容積%である請求項1記載の二酸化炭素によるクリーニング方法。

【請求項3】

請求項1記載の二酸化炭素によるクリーニング方法に用いられる装置であって、被洗浄物を装填して密閉するための開閉蓋付処理槽と、上記処理槽内に液体二酸化炭素もしくは気体二酸化炭素を供給するための二酸化炭素供給手段と、上記処理槽内の被洗浄物に撹拌動作を与えるための撹拌手段と、上記処理槽内の二酸化炭素に状態変化を与えるための温度制御手段と、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出し、汚れと二酸化炭素とに分離する分離手段とを備え、洗浄処理終了後に上記処理槽内の二酸化炭素を処理槽外に取り出す際に発生する液体二酸化炭素が、処理槽内の被洗浄物と接触することなく処理槽外に取り出されるようになっていることを特徴とする二酸化炭素によるクリーニング装置。

【請求項4】

洗浄処理終了後に上記処理槽外に取り出されて、汚れと分離された二酸化炭素が、洗浄用二酸化炭素として、再利用されるようになっている請求項3記載の二酸化炭素によるクリーニング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−89796(P2009−89796A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−261231(P2007−261231)

【出願日】平成19年10月4日(2007.10.4)

【出願人】(000152480)株式会社日阪製作所 (60)

【出願人】(592183880)株式会社白洋舎 (3)

【出願人】(000226161)日華化学株式会社 (208)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月4日(2007.10.4)

【出願人】(000152480)株式会社日阪製作所 (60)

【出願人】(592183880)株式会社白洋舎 (3)

【出願人】(000226161)日華化学株式会社 (208)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

[ Back to top ]