二酸化炭素を利用したメタンガスの生産方法

【課題】メタンハイドレート層に依存することなく、二酸化炭素の固定化とメタンガスの生産とを両立して行う。

【解決手段】メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層1の間隙22に、メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層4を形成する工程と、メタンガス生産層4よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層1の間隙22に、この間隙22よりも小さな液体二酸化炭素12aの微粒子23を水24に分散させたエマルジョン20を注入して二酸化炭素ハイドレート21のシール層2を形成する工程と、メタンガス生産層4とシール層2との間の地層1の間隙22に、メタンガス生成原料としての液体二酸化炭素3を注入する工程と、メタンガス生産層4で生成されたメタンガス5を地上に回収する工程とを含むようにした。

【解決手段】メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層1の間隙22に、メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層4を形成する工程と、メタンガス生産層4よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層1の間隙22に、この間隙22よりも小さな液体二酸化炭素12aの微粒子23を水24に分散させたエマルジョン20を注入して二酸化炭素ハイドレート21のシール層2を形成する工程と、メタンガス生産層4とシール層2との間の地層1の間隙22に、メタンガス生成原料としての液体二酸化炭素3を注入する工程と、メタンガス生産層4で生成されたメタンガス5を地上に回収する工程とを含むようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メタンガスの生産方法に関する。さらに詳述すると、本発明は、二酸化炭素の固定化とメタンガスの生産の両立を図ることのできるメタンガスの生産方法に関する。

【背景技術】

【0002】

近年、地球温暖化が世界的な問題となっている。地球温暖化は、温室効果ガスである二酸化炭素の増加が主たる要因であると言われている。そこで、地球温暖化を防止すべく、二酸化炭素の排出量を抑制するための技術や、二酸化炭素を大気に放出せずに回収して有効活用を図る技術が各種提案されている。

【0003】

大気に放出せずに回収した二酸化炭素を有効活用する技術としては、例えば、新たなエネルギー資源として注目されている地中のメタンハイドレート層に二酸化炭素を導入し、メタンハイドレート中のメタンを二酸化炭素に置換することによって二酸化炭素をハイドレート層に固定化しつつ、天然ガス(メタンガス)を地表に取り出して回収する方法が知られている(特許文献1)。

【0004】

メタンハイドレートが安定している条件は同時に二酸化炭素ハイドレートが安定している条件でもある。そこで、特許文献1に記載の方法では、メタンハイドレート層に貫通する注入管を通して気体状または液体状の二酸化炭素を送入することにより、二酸化炭素ハイドレートを生成させて二酸化炭素を固定化し、同時に二酸化炭素ハイドレートの生成熱によってメタンハイドレートを分解するようにしている。そして、分解により生じたメタンガスは、注入管とは別に地上からメタンハイドレート層に貫通して設置された排出管により地上に取り出して回収するようにしている。

【0005】

特許文献1に記載の方法によれば、メタンハイドレート層が存在する海洋堆積層において、二酸化炭素の固定化とエネルギー資源として利用可能なメタンガスの回収とを両立して行うことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−71161

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法は、メタンハイドレート層が存在していない海洋堆積層では実施することができない。地球上には、メタンハイドレート層が存在しない海洋堆積層も広範囲に存在しており、特許文献1に記載の方法では、このような海洋堆積層を有効利用できない。

【0008】

また、特許文献1に記載の方法では、メタンハイドレート層に含まれるメタンを回収しているが、メタンハイドレート層は無尽蔵に存在するものではなく、いずれは枯渇してしまう。したがって、二酸化炭素の固定化とエネルギー資源として利用可能なメタンガスの回収とを長期的に両立させていく上では、資源として限りのあるメタンハイドレートに依存することなく、二酸化炭素を原料としてメタンを新たに生産する技術の確立が望まれる。

【0009】

そこで、本発明は、メタンハイドレート層に依存することなく、二酸化炭素の固定化とメタンガスの生産とを両立して行うことを可能とする方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる課題を解決するため、請求項1記載の二酸化炭素を利用したメタンガスの生産方法は、メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層の間隙に、メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層を形成する工程と、メタンガス生産層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、この間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、メタンガス生産層とシール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、メタンガス生産層で生成されたメタンガスを地上に回収する工程とを含むようにしている。

【0011】

メタンガス生成原料として注入された液体二酸化炭素は、海水より密度が小さく、浮上しやすい。しかしながら、二酸化炭素ハイドレートのシール層を形成することにより、メタンガス生成原料として注入された液体二酸化炭素は海洋底へ漏洩することがない。

【0012】

また、メタンガス生成原料として注入された液体二酸化炭素が海水と接触すると、この液体二酸化炭素が海水に徐々に溶け出す。二酸化炭素が溶解した海水は、二酸化炭素が溶解していない海水(通常海水)と比較して比重が大きくなる。したがって、二酸化炭素が溶解した海水は徐々に沈降する。その結果、メタンガス生産層のメタン生成細菌に二酸化炭素が供給され、メタンガス生産層でメタンガスが生成される。

【0013】

メタンガス生産層で生成されたメタンガスもまた、液体二酸化炭素と同様に、浮上する。しかしながら、二酸化炭素ハイドレートのシール層を形成することにより、メタンガスは海洋底へ漏洩することがない。しかも、メタンガスは液体二酸化炭素よりも軽く、二酸化炭素ハイドレートのシール層の直下に捕集される。したがって、これを地上に回収することで、メタンガスを得ることができる。

【0014】

ここで、メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層の間隙に、メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層を形成することなく、地層に元々生息しているメタン生成細菌を少なくとも含む微生物群を利用してもよい。即ち、本発明のメタンガス生産方法は、メタン生成細菌を少なくとも含む微生物群が生息している地層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、この間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、メタン生成細菌が生息している地層とシール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、メタン生成細菌が生息している地層で生成されたメタンガスを地上に回収する工程とを含むようにしてもよい。

【発明の効果】

【0015】

本発明によれば、メタンハイドレート層に依存することなく、二酸化炭素の固定化とメタンガスの生産とを両立して行うことが可能となる。したがって、メタンハイドレート層を有しない海洋堆積層等を有効活用して、温室効果ガスである二酸化炭素を固定化して利用しつつ、メタンガスを新たに生産することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の二酸化炭素を利用したメタンガスの生成方法の工程概略図である。

【図2】本発明の二酸化炭素を利用したメタンガスの生成方法を海洋堆積層に適用した場合に形成される環境を示す断面図である。

【図3】二酸化炭素ハイドレートの生成の様子を示す構成概略図である。

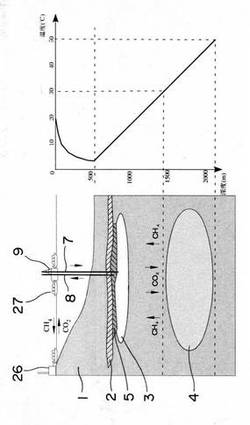

【図4】二酸化炭素ハイドレートの相平衡図である。

【図5】エマルジョン注入井の上端部分を示す概略構成図である。

【図6】エマルジョン注入井の下端部分を示す概略構成図である。

【図7】間隙に液体二酸化炭素を微粒化せずに注入した場合における二酸化炭素ハイドレートの生成の様子を示す図である。

【図8】二酸化炭素ハイドレートのシール層を蜂の巣状に形成する場合の概略図である。

【図9】海底下堆積物層での細菌の活動による二酸化炭素からのメタン生成の流れを示す図である。

【図10】エマルジョンを製造する装置の一例を示す断面図(A−A断面)である。

【図11】エマルジョンを製造する装置の一例を示す断面図(B−B断面)である。

【図12】エマルジョンを製造する装置の一例を示す平面図(C−C平面)である。

【図13】エマルジョンを製造する装置の一例を示す平面図(D−D平面)である。

【図14】エマルジョンを製造するの装置の他の例を示す断面図(A−A断面)である。

【図15】エマルジョンを製造する装置の他の例を示す断面図(B−B断面)である。

【図16】エマルジョンを製造する装置の他の例を示す平面図(C−C平面)である。

【図17】エマルジョンを製造する装置の他の例を示す平面図(D−D平面)である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための最良の形態について、図面に基づいて詳細に説明する。

【0018】

図1に本発明の二酸化炭素を利用したメタンガスの生産方法の工程概略図を示す。本発明の二酸化炭素を利用したメタンガスの生産方法は、大まかには、メタンガス生産層を形成する工程(S1)と、二酸化炭素ハイドレートのシール層を形成する工程(S2)と、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)と、メタンガスを地上に回収する工程(S4)とを含むものである。尚、S1〜S4までの工程の順序は、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)の前に、二酸化炭素ハイドレートのシール層を形成する工程(S1)が行われていればよい。即ち、工程の順序は、S1→S2→S3→S4には限定されず、S2→S1→S3→S4としてもよく、S2→S3→S1→S4としてもよい。

【0019】

本発明の二酸化炭素を利用したメタンガス生産方法を適用する対象は、通水性の地層からなる海洋堆積層である。即ち、海水が通過する間隙を有する地層を対象としている。この間隙は、固相(例えば、砂粒子)の間の隙間であり、実質的には液相(水、海水)が占める領域である。ただし、本発明の適用対象は、通水性の地層からなる海洋堆積層に限定されるものではなく、通水性の湖底地層に適用できる場合もある。

【0020】

本発明の二酸化炭素を利用したメタンガス生産方法を海洋堆積層に適用することにより形成される環境を図2に示す。地層1中には、二酸化炭素ハイドレートのシール層2と、メタンガス生産層4とが形成されている。海上にはプラットホーム9が設けられており、プラットホーム9から海底に注入井7と生産井8が降ろされている。注入井7は、シール層2とメタンガス生産層4の間の地層1まで達している。生産井8の下端はシール層4の直下の地層1まで達している。

【0021】

注入井8から注入される液体二酸化炭素3は地層1の間隙水(海水)に徐々に溶解する。液体二酸化炭素3が溶解した海水は、液体二酸化炭素3が溶解していない海水と比較して比重が大きくなる。その結果、液体二酸化炭素3が溶解した海水は、メタンガス生産層4に沈降して、メタンガス生産層4に二酸化炭素が供給される。メタン生産層4では、この二酸化炭素を原料としてメタンガス5が生成される。メタンガス5は浮上してシール層2の直下の地層1の間隙に存在する海水に溶解し、あるいは気泡の状態で留まる。生産井8の上端は図示しないポンプに接続されており、地層1の間隙を埋めていた海水ごとメタンガスを汲み上げることができる。生産井8によって汲み上げられたメタンガスは海水と分離された後、例えば、タンカー27を利用して火力発電所26に輸送され発電に使用される。また、火力発電所26から発生した二酸化炭素は、プラットホーム9に輸送されて液化された後、注入井7からシール層2とメタンガス生産層4の間の地層1に注入される。尚、二酸化炭素の液化は、火力発電所26で行うようにしてもよい。

【0022】

以下、工程S1〜S4について、さらに詳細に説明する。

【0023】

メタンガス生産層4を形成する工程(S1)は、メタン生成細菌がメタンガス5を生成する温度・圧力条件下の地層1の間隙に、メタン生成細菌を少なくとも含む微生物群を添加することにより行われる。

【0024】

海面から海底面までの温度は、その深度が深くなるに従って低下する。これに対し、海洋堆積層は、その深度が深くなるに従って、地球深部の熱に起因して温度が上昇する。図2に示すように、深度が1000m深くなると、地層温度が約30℃上昇する。したがって、ある深度の地層においては、微生物が好適に生息し得る温度となる領域が存在する。例えば、図2に示されるように、海面から深度500mの領域に海底面を有する地層の場合、海底面から深度1000m〜1500mの領域(海面から深度1500m〜2000mの領域)において、地層温度が30℃〜50℃となる。したがって、この領域においては、微生物が好適に生息し得る温度となる。

【0025】

そこで、このように、微生物が好適に生息し得る温度の領域に、メタン生成細菌を少なくとも含む微生物群を添加する。

【0026】

微生物群を添加する方法としては、例えば、微生物群を海水または水に懸濁させ、海上に設けられたプラットホームに微生物注入井(不図示)を設け、この微生物注入井を微生物が好適に生息し得る温度の領域まで降ろす。そして、この微生物注入井から微生物群の懸濁液を注入し、地層1の間隙水(海水)に拡散させ、微生物群を生息させるようにすればよい。

【0027】

ここで、メタンガス生産層4においてメタンガスが生産されるメカニズムについて、温度が30〜50℃、圧力が5〜20MPa程度で、嫌気環境にある海底下堆積物層において、微生物の活動により、二酸化炭素からメタンガスが生産される流れを図9に示す。図9において、堆積物層に含まれる有機物(有機酸、炭化水素)の発酵・分解や硫酸還元により発生する水素と、人工的に供給される二酸化炭素からメタンガスが生産される。

【0028】

メタンガスの生成は、例えば深地下で支配的に存在するとされているメタン生成菌(例えば、水素資化性メタン生成古細菌であるMethanobacterium spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783))により行われる。

【0029】

また、深地下環境において支配的に存在するとされている硫酸還元菌(例えば、Desulfotomaculum spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783)が水素発生に、さらに好圧性従属栄養細菌(Shewanella profunda)や耐圧性乳酸発酵細菌(Mariniactibacillus piezotolerans)などの近縁種が硫酸還元菌の基質や水素の供給に寄与する。

【0030】

ここに近縁種とは、微生物の持つ16S rRNA(small subunit ribosomal RNA)遺伝子配列が概ね95%以上の同一性を示すものである。有機物及び微生物は、メタンガスの生産の活性が継続するように微生物注入井から適時供給する。メタンガスの生産の活性は、初期の有機物や微生物の状態、メタンガス生産層に供給される有機物や二酸化炭素の量、メタンガス生産量と経過時間との関係から総合的に評価する.

【0031】

尚、南海トラフや日本海の海底堆積物からは硫酸還元菌であるDesulfovibrio profundus(Bale et al. 1997. Int. J. Syst. Bacteriol. 47, 515-521.)、メタン生成菌であるMethanoculleus submarinus(Mikucki et al. 2003. Appl. Environ. Microbiol. 69, 3311-3316.)、好圧性従属栄養細菌Shewanella profunda(Toffin et al. 2004. Int. J. Syst. Evol. Microbiol. 54, 1943-1949.)、耐圧性乳酸発酵細菌Mariniactibacillus piezotolerans(Toffin et al. 2005. Int. J. Syst. Evol. Microbiol. 55, 345-351.)などが単離されている。したがって、海底堆積物中では、これらの微生物による海底堆積物中の有機物の分解、及びそれに伴う硫酸還元とメタンガス生成とが行われているものと推定される。

【0032】

硫酸還元菌(Desulfovibrio profundus)は、海底堆積物より単離され、0.1〜40MPa(至適圧力10〜15MPa)の圧力下、15〜65℃(至適温度25℃付近)の温度範囲で増殖が可能である。乳酸及びピルビン酸を基質に硫酸還元を行い酢酸及び水素を発生させる。したがって、この硫酸還元菌をメタンガス生産層4において用いることで、硫酸還元を行うことができる。

【0033】

メタン生成細菌(Methanoculleus submarinus)は、海底下250mの堆積物より単離され、10〜50℃(至適温度43℃)の温度範囲で増殖が可能である。増殖可能な圧力範囲については、水深950mに相当する深さの堆積物から単離されていることから50MPa程度までの耐圧性を備えているものと考えられる。このメタン生成細菌は、水素と二酸化炭素またはギ酸を利用しメタンガスを生成をする水素資化性メタン生成古細菌である。したがって、このメタン生成細菌をメタンガス生産層4において用いることで、メタンガス5の生産を行うことができる。

【0034】

ここで、上記の通り、水素は硫酸還元菌によって発生されるが、有機酸や低級の炭化水素といった有機物の分解または発酵に付随することでも発生する。また、深地下環境においては、量は限定されるが地球内部熱エネルギーによる水の分解によって発生する水素がエネルギー源であると考えられている(Anderson et al. 1998. Science. 281, 976-977, Newman et al. 2002.Science. 296, 1071-1077)。これらの水素を利用することでメタン生成反応が起こることが予想される(Chapelle et al. 2002. Nature. 415, 312-315)。

【0035】

したがって、メタン生成細菌を利用してメタンガス5を生成する場合、メタン生成細菌に対し、二酸化炭素と水素とを供給する必要があるが、水素を外部から供給せずとも、海洋堆積層の内部に存在している水素あるいは海洋堆積層の内部で発生する水素を利用してメタンガス5を生成できる場合もある。または、硫酸還元菌とメタン生成細菌の双方をメタンガス生産層4に投入し、硫酸還元菌が生成する水素をメタン生成細菌に供給してメタンガスを生産するようにしてもよい。また、メタン生成細菌を含む古細菌(アーキア)類を添加して有機物等の基質からメタンガスを生成する連鎖関係を形成するようにしてもよい。ここで、地上にて行われているメタン発酵は、有機性廃棄物(バイオマス)を地層中に送り込むことで、メタン発酵の活性を継続させている。そこで、このような有機性廃棄物、例えば、し尿、生ゴミ、食品残渣、動物の糞尿、汚泥などの有機物(高BOD)を含む廃棄物や廃水をメタン生成細菌に与えながらメタン生産を行わせることもできる。また、メタン発酵の事例がある限定的なものとして製紙工場廃水やドイツで実績がある廃油、農産・畜産廃棄物などをメタン生成細菌に与えながらメタン生産を行わせることもできる。さらに、溶存有機物成分を含む廃棄物処分場からの浸出液をメタン生成細菌に与えながらメタン生産を行わせることもできる。

【0036】

ここで、上記の通り、嫌気環境にある海底下堆積物層においては、微生物の活動により、二酸化炭素からメタンガスが生産され得ることから、メタン生成細菌を少なくとも含む微生物群を地層の間隙に添加してメタンガス生産層4を人為的に形成することなく、既にメタンガス生産層として機能しているあるいはメタンガス生産層として機能させ得る地層を本発明において使用することも可能である。メタン生成細菌等の古細菌(アーキア)は海洋底の浅部から数千mの深度においても発見されていることから、メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層には、メタン生成細菌を含む微生物群(古細菌類)が元々生息している可能性が高く、この地層がメタン生産層として機能し得る。例えば、メタンハイドレート層よりも深部の地層には、メタンハイドレートの生成源となるメタンガスを生成していた微生物群が存在しているはずであるから、メタンハイドレートの採掘後にこの地層をメタン生産層として二酸化炭素を供給することで、この地層に存在するメタン生成細菌さらにはメタンガス生成に関与する一連の微生物群を活性化させてメタンガスを生成させることができる。また、このような地層にさらにメタン生成細菌等の微生物を適宜添加して、メタンガス生成が効率よく起こるように調整するようにしてもよいし、このような地層に存在するメタン生成細菌等の微生物を増殖させてメタンガス生成能を総合的に高めるようにしてもよい。例えば、このような地層に、微生物の餌となる物質や栄養源、有機性廃棄物(バイオマス)、廃油、農産・畜産廃棄物、溶存有機物成分を含む廃棄物処分場からの浸出液を一時的にあるいは継続的に供給することで、メタン生成細菌等の微生物を増殖させて、メタンガス生成能を総合的に高め得る。換言すれば、メタン生成細菌等の微生物を活性化させて、メタンガスを生産速度を向上させることができる。

【0037】

本発明によれば、注入井8から注入される液体二酸化炭素3はシール層2とメタンガス生産層4との間の地層1の間隙水(海水)に徐々に溶解し、メタンガス生産層4に沈降することから、メタンガス生産層4に二酸化炭素が一時に大量に供給されることがない。したがって、メタンガス生産層4に生息する微生物の機能を失活させることなく、微生物に二酸化炭素を緩やかに供給してその活性を維持し、効率良くメタンガスを生成することができる。尚、上記微生物はあくまでも例示であり、メタンガス生産層4においてメタンの生成に寄与しうるあらゆる微生物を利用することができる。

【0038】

尚、メタン生成細菌等の微生物の餌となる物質や栄養源、有機性廃棄物(バイオマス)、廃油、農産・畜産廃棄物、溶存有機物成分を含む廃棄物処分場からの浸出液は、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)において、液体二酸化炭素に混合して液体二酸化炭素と共に注入するようにしてもよい。この場合には、メタンガス生産層4にこれらの物質が徐々に沈降して供給され、上記と同様、メタン生成細菌等の微生物を活性化させて、メタンガスを生産速度を向上させることができる。

【0039】

次に、二酸化炭素ハイドレートのシール層2を形成する工程(S2)は、二酸化炭素がハイドレートとなる温度・圧力条件下の地層1の間隙に、この間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入することにより行われる。

【0040】

シール層2は、メタンガス生成原料として注入される液体二酸化炭素3が浮上して海洋底に漏洩するのを防ぐ目的と、メタンガス生産層4で生成されたメタンガス5が浮上して海洋底に漏洩するのを防ぎつつ、シール層2の直下の地層1の間隙にメタンガス5を捕集する目的で設けられる。このように、本発明によれば、シール層2を二酸化炭素を利用して形成しているので、シール層2の形成の段階から二酸化炭素の固定化に寄与できる。

【0041】

地層1の間隙に液体二酸化炭素を微粒化して注入した場合における二酸化炭素ハイドレートの生成の様子を図3に示す。図3中の符号25は地層1の固相である。エマルジョン20の分散媒としては、二酸化炭素分子を閉じ込める結晶を生成する水あるいは海水24を利用している。

【0042】

二酸化炭素ハイドレートのシール層2は、二酸化炭素がハイドレートとなる温度・圧力条件下の地層1の間隙22に、液体二酸化炭素を、間隙22よりも小さな微粒子23にして分散媒24に分散させてエマルジョン20として注入し、二酸化炭素のハイドレート21を生成させることにより形成される。

【0043】

二酸化炭素がハイドレート21となる温度・圧力条件について、図4に二酸化炭素ハイドレートの相平衡図を示す。図4の曲線A以下の領域は、二酸化炭素ハイドレート21の安定領域、曲線Bの左側の領域は水が固体になる領域、曲線Bの右側の領域は水が液体になる領域である。曲線Aからも明らかなように、海面から深度500m以深の地層においては、地層温度が10℃を超えない領域であれば二酸化炭素ハイドレート21が安定に存在しうる。しかしながら、二酸化炭素ハイドレート21のシール層2が形成される領域は、この範囲に限定されるものではなく、海面から深度500mよりも浅部の地層であっても、曲線Aにより示される二酸化炭素ハイドレート21の安定領域の範囲内であれば、二酸化炭素ハイドレート21のシール層2を形成することが可能である。

【0044】

ここで、海底の地層1に二酸化炭素ハイドレート21のシール層2を形成する方法についてさらに具体的に説明する。海上にはプラットホーム9が設けられており、プラットホーム9から海底にエマルジョン注入井6が降ろされている。エマルジョン注入井6の下端は、二酸化炭素ハイドレート21が生成する温度・圧力条件下の地層1まで達している。

【0045】

エマルジョン注入井6は、例えば図5に示すように、外管10内に内管11を配置した二重管構造を成している。内管11の上端は液体二酸化炭素タンク12に接続されており、内管11内は液体二酸化炭素12aが流れる通路になっている。液体二酸化炭素タンク12に貯蔵されている液体二酸化炭素12aは、例えば火力発電所、製鉄所、セメント工場等から排出された二酸化炭素を回収し、液化したものである。また、内管11の先端には、図6に示すように、液体二酸化炭素12aを地層1中の間隙22よりも小さな微粒子23として外管10で囲われた流路内に噴霧するスプレーノズル13が設けられている。ノズル13内で液体二酸化炭素12aの高速流を作り、せん断や衝突の効果で液体二酸化炭素12aを微粒化する。ノズル13によって液体を微粒化する方法は霧吹きでも使用されている一般的な方法であるが、ノズル13の前後の液体二酸化炭素12aの圧力差を1MPa〜数10MPaにすることでノズル13内の液体二酸化炭素12aの流速を音速程度にし、これによってノズル13から噴霧する液体二酸化炭素12aの微粒子23の粒径をμmオーダー以下にすることが可能である。ここで、噴霧時の液体二酸化炭素12aの微粒子23の平均粒径は二酸化炭素ハイドレート21が形成される地層1中の隙間即ち固相間の隙間22よりも小さくすることが必要である。エマルジョンになる液体二酸化炭素の微粒子の粒径は自ずと定まり、通常、地層の間隙よりも小さなものとなることから、液体二酸化炭素を水に分散させたエマルジョンとすれば、液体二酸化炭素の微粒子の粒径は自ずと地層の間隙よりも小さくなるが、具体的には数μm〜100μmとすればよく、数μm〜30μm程度にすることが好ましい。この場合には、ハイドレートが生成させる地層1中の間隙22よりも十分に小さな粒径の微粒子となると考えられる。なお、内管11の液体二酸化炭素タンク12の近傍位置には、液体二酸化炭素12aの圧力を計測する圧力計15が設けられている。

【0046】

外管10の上端は海洋31から海水24を汲み上げて吐出させるポンプ14の吐出口に接続されており、外管10と内管11の間は海水24が流れる通路になっている。外管10と内管11の間の海水24の流れの中にノズル13から液体二酸化炭素の微粒子23を噴霧することで、液体二酸化炭素を間隙22よりも小さな微粒子23として海水24に分散させた二酸化炭素と水からなるエマルジョン20を地層1に注入する直前に作り出すことができる。海洋31からの海水24の汲み上げは、吸い上げ管14aの長さを調整することで、海底までの任意の深さから行われる。尚、外管10は例えばドリルロッドであり、内管11のスプレーノズル13が装備されている先端よりも先において、生成された二酸化炭素と水からなるエマルジョン20を地層1内に均等に注入するための注入口10aを周面に多数有している。

【0047】

これによって、エマルジョン20の水と二酸化炭素の質量比は地層1に注入する前にエマルジョン注入井6内で二酸化炭素ハイドレート21を生成する目的に応じた好適な割合に調整が可能となる。また、エマルジョン20の分散媒として使う海水あるいは水24の温度若しくは液体二酸化炭素12aの温度を調整することで、二酸化炭素ハイドレート21を生成しようとする地層1の温度条件や地層1の温度上昇条件などに対して二酸化炭素ハイドレート21を生成しかつ安定させるに最適な温度のエマルジョン20として注入することも可能となる。例えば、海水24を採取する深度を変えれば、必要な温度の水あるいは海水24が容易に得られる。

【0048】

エマルジョン注入井6から注入されたエマルジョン20は、地層1の間隙22を埋めている海水を押し退けながら間隙22に進入し、均質な割合で液体二酸化炭素12aと海水24が間隙に行き渡る。即ち、エマルジョン20中の液体二酸化炭素12aは地層1中の間隙22よりも小さな微粒子23とされているので、液体二酸化炭素12aが水24と同様に移動を妨げられることなく地層1中の間隙22に容易に進入し、移動を妨げられることなく均一な分布で分散する。このため、地層1中の間隙22に広い範囲にわたって液体二酸化炭素12aを二酸化炭素ハイドレート21の生成に適した水と二酸化炭素の割合であるいはそれに近い割合で均質に分散させることができ、二酸化炭素ハイドレート21を広い範囲にわたって均質に生成することができる。

【0049】

また、液体二酸化炭素12aが微粒子23とされているので、液体二酸化炭素12aと海水24との接触面積が増加する。例えば、液体二酸化炭素12aの微粒子23が球状であると、半径が1/10になると、単位体積当たりの粒子数は1000倍、各微粒子の表面積は1/100となり、単位体積当たりの表面積の和は10倍になる。例えば、微粒子23の半径が1mmの時の表面積を基準とすると、微粒子の直径を0.01mmあるいは、0.001mmにすると、単位体積当たりの表面積の和は、それぞれ100倍あるいは1000倍となる。このように、液体二酸化炭素12aと海水24との接触面積を増加させることができるので、反応速度を速めて二酸化炭素ハイドレート21を迅速に生成することができる。

【0050】

ちなみに、図7に地層1中の間隙22に液体二酸化炭素12aを微粒子23とせずに100%に近い濃度の液体二酸化炭素12aのまま注入した場合の様子を示す。この場合には、間隙22を埋めている海水24を液体二酸化炭素12aで押し退けながら間隙22に進入するため、液体二酸化炭素12aと海水24とはその境界でのみ接触し、その内側では液体二酸化炭素のみがあるいは海水24のみがそれぞれ存在することとなるので、ハイドレート生成反応に適した割合の水と二酸化炭素を間隙22において均質に分布させることは不可能に近いものとなる。

【0051】

また、本発明においては、液体二酸化炭素12aは地層1の間隙22よりも小さな微粒子23にされて予めエマルジョン20として供給されるため、エマルジョン注入井6から地層1中の間隙22に注入されるエマルジョン20中の液体二酸化炭素12aと水との混合割合を変化させることでエマルジョン20の単位量当たりの発熱量を制御することが可能となる。例えば、エマルジョン注入井6の液体二酸化炭素12aの流量と海水24の流量の割合を調節することで、エマルジョン20中の液体二酸化炭素12aと海水24との混合割合を変化させてエマルジョン20の単位量当たりの発熱量を制御することができる。

【0052】

また、ハイドレートを構成する二酸化炭素分子の数と水分子の数との割合は化学量論的に決まっている。したがって、エマルジョン20中の液体二酸化炭素12aと海水24との混合割合を、二酸化炭素ハイドレート21を構成する二酸化炭素の分子数と水分子数の割合に近づけるとエマルジョン20の単位量当たりの二酸化炭素ハイドレート21の生成量が増加し、発熱量も増加する。逆に、エマルジョン20中の液体二酸化炭素12aと海水24との混合割合を、二酸化炭素ハイドレート21を構成する二酸化炭素の分子数と水分子数の割合から遠ざけるとエマルジョン20の単位量当たりの二酸化炭素ハイドレート21の生成量が減少し、発熱量も減少する。したがって、エマルジョン20中の液体二酸化炭素と海水24との混合割合を変化させることで二酸化炭素ハイドレート21の生成時の単位量当たりの発熱量を制御することができる。そして、二酸化炭素ハイドレート21の生成時のエマルジョン20の単位量当たりの発熱量を制御することで、地層1の温度上昇を制御することができる。この地層1の温度制御により、二酸化炭素ハイドレート21の生成が生じる温度に維持することができる。

【0053】

また、本発明においては、エマルジョン注入井6から地層1の間隙22に注入されるエマルジョン20中の液体二酸化炭素12aの微粒子23の粒径を変化させることで二酸化炭素ハイドレート21の生成速度を制御している。例えば、エマルジョン注入井6のノズル13を交換することで、エマルジョン20中の液体二酸化炭素12aの微粒子23の粒径を変化させて二酸化炭素ハイドレート21の生成速度を制御することができる。

【0054】

エマルジョン5中の液体二酸化炭素12aの微粒子23の粒径を小さくすると、液体二酸化炭素12aの単位量当たりの表面積、換言すると液体二酸化炭素12aと海水24との接触面積が増加するので二酸化炭素ハイドレート21の生成速度が大きくなる。また、エマルジョン20中の液体二酸化炭素12aの微粒子23の粒径を大きくすると、液体二酸化炭素12aと海水24との接触面積が減少するので二酸化炭素ハイドレート21の生成速度が小さくなる。このように、液体二酸化炭素12aの微粒子23の粒径を変化させることで二酸化炭素ハイドレート21の生成速度を制御することができる。

【0055】

尚、シール層2を形成する面積については、メタンガス生成原料として注入される液体二酸化炭素3と、メタンガス生産層4で生成されるメタンガス5とが海洋底に漏洩するのを防ぐ十分な面積とすればよい。例えば、一度のエマルジョン注入で半径25mのシール層ができるとすると、図8に示すように蜂の巣状に、例えば127回注入を行うことで、半径250mのシール層を形成することができる。

【0056】

また、シール層2はドーム状に形成することが好適である。この場合には、メタンガス5をドームの頂点付近に捕集することができ、メタンガス5を回収し易くなる。

【0057】

次に、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)は、シール層2とメタンガス生産層4との間の地層1の間隙22に、メタンガス生成原料としての液体二酸化炭素3を注入することにより行われる。この工程で注入された液体二酸化炭素3は、海水に溶解して沈降することにより、メタンガス生産層4に供給される。

【0058】

メタンガス生成原料としての液体二酸化炭素3は、図2に示す注入井7により注入される。

【0059】

ここで、液体二酸化炭素3は、浮上方向とは垂直の方向に拡散し難いことから、シール層2とメタンガス生産層4との間の地層1の間隙22に注入すれば、シール層2から液体に酸化炭素が漏洩する虞は殆どないが、シール層2の下部近傍、より好適には、シール層の直下に注入することで、浮上方向とは垂直方向に液体二酸化炭素3が拡散するのを確実に防ぐことができる。したがって、液体二酸化炭素の海底面への漏洩をより確実に防止できる。

【0060】

尚、この工程では、メタンガス生成原料としての液体二酸化炭素3を微粒子化して水または海水に分散させたエマルジョンの状態で注入せずに、100%に近い濃度の液体二酸化炭素3をそのまま注入している。したがって、液体二酸化炭素3と海水とはその境界でのみ接触し、液体二酸化炭素3の海水への溶け込みはこの境界でのみ生じることとなる。その結果、液体二酸化炭素3はシール層2とメタンガス生産層4との間の地層1の間隙水(海水)に徐々に溶解し、メタンガス生産層4に沈降することから、メタンガス生産層4に二酸化炭素が一時に大量に供給されることがない。したがって、メタンガス生産層4に生息する微生物の機能を失活させることなく、微生物に二酸化炭素を緩やかに供給してその活性を維持し、効率良くメタンガス5を生成することができる。

【0061】

メタンガス5を地上に回収する工程(S4)は、メタンガス生産層4で生成され、シール層2の直下の地層1の間隙22に捕集されたメタンガス5を、図2に示す生産井8により回収する。

【0062】

メタンガス生産層4で生成されたメタンガス5は、液体二酸化炭素3よりも軽いため、液体二酸化炭素3より上の地層1の間隙22まで浮上する。このとき、メタンガス5はこの地層1の間隙22に気泡の状態で留まるか、あるいは海水に溶解する。したがって、この地層1の間隙22の海水ごと生産井8により汲み上げることにより、メタンガス5を回収することができる。

【0063】

尚、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0064】

例えば、エマルジョンを生成する際に、例えば図10〜図13に示す装置を使用しても良い。

【0065】

この装置101は、密閉構造の容器102を間隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して水供給領域102aとエマルジョン排出領域102cと水供給領域102a及びエマルジョン排出領域102cに挟まれた液体二酸化炭素供給領域102bを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106を備え、エマルジョン排出領域102cには排出部107を備え、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の少なくとも一部に備えられ、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して流通路104を流れる水に圧入して微粒化して分散させ、流通路104からエマルジョン排出領域102cに向けてエマルジョンが供給され、排出部107からエマルジョンを排出して地層の間隙に注入するものとしている。尚、符号110はパッカー用の水圧管である。

【0066】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第一の供給部105の供給管の液体二酸化炭素供給領域102b内にはスリットが設けられて、このスリットから液体二酸化炭素供給領域102bへ液体二酸化炭素を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管をエマルジョン排出領域102cから容器102の外側に向けて配置するようにしてもよい。また、第一の供給部105の供給管の液体二酸化炭素供給領域102b内についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から液体二酸化炭素を供給するようにしてもよい。尚、容器102の形状についても円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0067】

また、本実施形態では、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これは本発明の装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0068】

また、本実施形態において、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の全面に設けられている。具体的には、多孔質体103aからなる複数の管をそれぞれ接触しないように平行に並べて流通路104が形成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0069】

ここで、流通路104は少なくとも1つあれば、エマルジョンの製造は可能であるが、水に分散する液体二酸化炭素微粒子の量は少なくなる。逆に流通路104の数を多くすればするほど、水に分散する液体二酸化炭素微粒子の量を多くすることができる。つまり、流通路104の数によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することができる。また、本実施形態では、流通路104の全面に多孔質体103aを備えるようにしているが、少なくとも一部に多孔質体103aが備えられていれば、エマルジョンの製造は可能である。但し、流通路104に備えられている多孔質体103aの面積が小さくなればなるほど、水に分散する液体二酸化炭素微粒子の量は少なくなる。つまり、流通路4に備えられている多孔質体103aの面積によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することもできる。

【0070】

尚、本実施形態のように、管状の流通路104をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。

【0071】

ここで、多孔質体103aとしては、二酸化炭素をハイドレート化して固定化する対象の地層の間隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、地層の間隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。尚、シラス多孔質ガラスのようなガラス素材は、引っ張り応力よりも圧縮応力に対して強いことから、本実施形態のように液体二酸化炭素を管の外側から圧入して圧縮応力がかかる場合には、管の強度面においても有利なものとなる。但し、仮に管の内側から液体二酸化炭素を圧入して引っ張り応力がかかったとしても、本発明における管としての使用には十分耐えうる。

【0072】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aが水で満たされ、さらに供給を続けることで、水が流通路104を通過してエマルジョン排出領域102cに移動する。そして、エマルジョン排出領域102cが水で満たされると排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が流通路4内の圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して流通路4内を流れる水に圧入される。これにより、液体二酸化炭素は地層の間隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が水供給領域102aからエマルジョン排出領域102cに向けて流通路104内を流通する間に徐々に分散されて、流通路104の出口で最も液体二酸化炭素微粒子の分散量が高まり、エマルジョン排出領域102cに排出される。そして、エマルジョン排出領域102cに排出されたエマルジョンは、排出部107から排出されて地層の間隙に注入される。

【0073】

このように、本実施形態においては、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、地層の間隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、地層の間隙に注入することができる。

【0074】

ここで、二酸化炭素ハイドレートを生成する対象となる地層の圧力が抗井の圧力よりも高いと、エマルジョンの地層の間隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を地層の圧力よりも高めることで、地層の間隙へのエマルジョンの注入が可能となる。

【0075】

次に、本発明のエマルジョンの製造・注入装置の実施形態の他の例を図14〜図17に示す。この装置101は、密閉構造の容器102を地層の間隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して液体二酸化炭素供給領域102bと水供給領域102aとを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106と排出部107とを備え、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部105から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して水に圧入し微粒化して分散させ、排出部107からエマルジョンを排出して地層の間隙に注入するものとしている。

【0076】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第二の供給部106の供給管の下方にはスリットが設けられて、このスリットから水供給領域102aへ水を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管を容器2の外側に向けて配置するようにしてもよい。また、第二の供給部106についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から水を供給するようにしてもよい。尚、容器102の形状についても、円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0077】

また、本実施形態においても、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これはこの装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0078】

また、本実施形態において、部材103には、水供給領域102a側に突出させた液体二酸化炭素を流通可能な中空の突起部112が1または2以上設けられ、多孔質体103aは突起部112の少なくとも一部に備えられるものとしている。図14〜図17では、複数の突起部112を備え、突起部112が多孔質体103aからなる管と、管の頂部を閉塞する部材103とで構成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0079】

尚、本実施形態のように、突起部112をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。但し、突起部112を備える形態に限定されるものではない。例えば、突起部112を設けずに部材103を平坦なものとしてその一部あるいは全面を多孔質体103aとして液体二酸化炭素を圧入するようにしても、水に対する液体二酸化炭素微粒子の量は減少するものの、エマルジョンは製造は可能である。つまり、部材103の形状を加工して水と多孔質体103の接触面積(液体二酸化炭素と多孔質体103との接触面積)を増減させることによって、水に対する液体二酸化炭素微粒子の量を制御することができる。

【0080】

ここで、多孔質体103aとしては、二酸化炭素をハイドレート化して固定化する対象の地層の間隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、地層の間隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。

【0081】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aに水が徐々に溜まって最終的には水で満たされ、排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部6から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が水供給領域102aの圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して水供給領域102a内の水(突起部112と突起部112の間に存在する水)に圧入される。これにより、液体二酸化炭素は地層の間隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が突起部112と突起部112の間の下端から上端を流通する間に徐々に分散されて、容器102の上方に排出される。そして、このエマルジョンが排出部107から排出されて地層の間隙に注入される。

【0082】

このように、本実施形態においても、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、地層の間隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、地層の間隙に注入することができる。

【0083】

ここで、二酸化炭素ハイドレートを生成する対象となる地層の圧力が抗井の圧力よりも高いと、エマルジョンの地層の間隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を地層の圧力よりも高めることで、地層の間隙へのエマルジョンの注入が可能となる。

【0084】

また、エマルジョンを生成させることによって、単位容積中のCO2量(濃度)を効率的に最適な状態に制御することができる。そこで、エマルジョンを生成することで単位容積中のCO2量を制御して微生物に負荷を与えない範囲で直接メタン生産層に供給することで、メタン生産を行うようにしてもよい。

【0085】

また、エマルジョンを生成することで単位容積中のCO2量を制御して微生物に負荷を与えない範囲で直接メタン生産層に供給すると共に、この際に同時に微生物群を添加したり、微生物に各種物質等を供給するようにしてもよい。または、CO2とは独立して微生物群や微生物への各種供給物質をエマルジョン状としてメタン生産層に供給するようにしてもよい。

【0086】

さらに、シール層の下層に液体二酸化炭素を供給する代わりに、単位容積中のCO2量(濃度)を制御したエマルジョンを供給してもよい。この場合にも、液体二酸化炭素はシール層とメタンガス生産層との間の地層の間隙水(海水)に徐々に溶解し、メタンガス生産層に沈降することから、メタンガス生産層に二酸化炭素が一時に大量に供給されることがない。したがって、メタンガス生産層に生息する微生物の機能を失活させることなく、微生物に二酸化炭素を緩やかに供給してその活性を維持し、効率良くメタンガスを生成することができる。

【産業上の利用可能性】

【0087】

本発明によれば、産業上利用可能な炭素の循環システムが成立する。二酸化炭素ハイドレート21のシール層2が生成される温度・圧力条件を満たす海域は、関東以北の日本の海域だけでも、20万km2存在すると考えられている。間隙率50%の海洋堆積層の地層に、メタン生成原料としての液体二酸化炭素を100m厚さとなるよう注入すると、二酸化炭素の注入可能量は1000億m3となる。実際にメタン生産に利用可能な領域がこのうち5%であると仮定しても、二酸化炭素の注入可能量は50億m3である。これに対し、日本の二酸化炭素排出量は、400万トン/年である。したがって、二酸化炭素は1000年以上注入可能なことになる。

【0088】

また、メタンの生成速度を、地層間隙率を考慮して、0.05cc/L/h、生産容積を20万m3とすると、年間のメタン生産量は876億m3となる。この量は、ほぼわが国の年間天然ガス消費量である820億m3に匹敵する。

【0089】

したがって、本発明により、地球温暖化の主要因たる二酸化炭素を積極的に利用して、新たなエネルギー資源としてのメタンガスを長期に亘って獲得することが可能となる。

【符号の説明】

【0090】

1 地層

2 シール層

3 メタン生成原料としての液体二酸化炭素

4 メタンガス生産層

5 メタンガス

12a 液体二酸化炭素

20 エマルジョン

23 微粒子

24 水、海水

21 二酸化炭素ハイドレート

22 間隙

【技術分野】

【0001】

本発明は、メタンガスの生産方法に関する。さらに詳述すると、本発明は、二酸化炭素の固定化とメタンガスの生産の両立を図ることのできるメタンガスの生産方法に関する。

【背景技術】

【0002】

近年、地球温暖化が世界的な問題となっている。地球温暖化は、温室効果ガスである二酸化炭素の増加が主たる要因であると言われている。そこで、地球温暖化を防止すべく、二酸化炭素の排出量を抑制するための技術や、二酸化炭素を大気に放出せずに回収して有効活用を図る技術が各種提案されている。

【0003】

大気に放出せずに回収した二酸化炭素を有効活用する技術としては、例えば、新たなエネルギー資源として注目されている地中のメタンハイドレート層に二酸化炭素を導入し、メタンハイドレート中のメタンを二酸化炭素に置換することによって二酸化炭素をハイドレート層に固定化しつつ、天然ガス(メタンガス)を地表に取り出して回収する方法が知られている(特許文献1)。

【0004】

メタンハイドレートが安定している条件は同時に二酸化炭素ハイドレートが安定している条件でもある。そこで、特許文献1に記載の方法では、メタンハイドレート層に貫通する注入管を通して気体状または液体状の二酸化炭素を送入することにより、二酸化炭素ハイドレートを生成させて二酸化炭素を固定化し、同時に二酸化炭素ハイドレートの生成熱によってメタンハイドレートを分解するようにしている。そして、分解により生じたメタンガスは、注入管とは別に地上からメタンハイドレート層に貫通して設置された排出管により地上に取り出して回収するようにしている。

【0005】

特許文献1に記載の方法によれば、メタンハイドレート層が存在する海洋堆積層において、二酸化炭素の固定化とエネルギー資源として利用可能なメタンガスの回収とを両立して行うことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−71161

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法は、メタンハイドレート層が存在していない海洋堆積層では実施することができない。地球上には、メタンハイドレート層が存在しない海洋堆積層も広範囲に存在しており、特許文献1に記載の方法では、このような海洋堆積層を有効利用できない。

【0008】

また、特許文献1に記載の方法では、メタンハイドレート層に含まれるメタンを回収しているが、メタンハイドレート層は無尽蔵に存在するものではなく、いずれは枯渇してしまう。したがって、二酸化炭素の固定化とエネルギー資源として利用可能なメタンガスの回収とを長期的に両立させていく上では、資源として限りのあるメタンハイドレートに依存することなく、二酸化炭素を原料としてメタンを新たに生産する技術の確立が望まれる。

【0009】

そこで、本発明は、メタンハイドレート層に依存することなく、二酸化炭素の固定化とメタンガスの生産とを両立して行うことを可能とする方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる課題を解決するため、請求項1記載の二酸化炭素を利用したメタンガスの生産方法は、メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層の間隙に、メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層を形成する工程と、メタンガス生産層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、この間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、メタンガス生産層とシール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、メタンガス生産層で生成されたメタンガスを地上に回収する工程とを含むようにしている。

【0011】

メタンガス生成原料として注入された液体二酸化炭素は、海水より密度が小さく、浮上しやすい。しかしながら、二酸化炭素ハイドレートのシール層を形成することにより、メタンガス生成原料として注入された液体二酸化炭素は海洋底へ漏洩することがない。

【0012】

また、メタンガス生成原料として注入された液体二酸化炭素が海水と接触すると、この液体二酸化炭素が海水に徐々に溶け出す。二酸化炭素が溶解した海水は、二酸化炭素が溶解していない海水(通常海水)と比較して比重が大きくなる。したがって、二酸化炭素が溶解した海水は徐々に沈降する。その結果、メタンガス生産層のメタン生成細菌に二酸化炭素が供給され、メタンガス生産層でメタンガスが生成される。

【0013】

メタンガス生産層で生成されたメタンガスもまた、液体二酸化炭素と同様に、浮上する。しかしながら、二酸化炭素ハイドレートのシール層を形成することにより、メタンガスは海洋底へ漏洩することがない。しかも、メタンガスは液体二酸化炭素よりも軽く、二酸化炭素ハイドレートのシール層の直下に捕集される。したがって、これを地上に回収することで、メタンガスを得ることができる。

【0014】

ここで、メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層の間隙に、メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層を形成することなく、地層に元々生息しているメタン生成細菌を少なくとも含む微生物群を利用してもよい。即ち、本発明のメタンガス生産方法は、メタン生成細菌を少なくとも含む微生物群が生息している地層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、この間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、メタン生成細菌が生息している地層とシール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、メタン生成細菌が生息している地層で生成されたメタンガスを地上に回収する工程とを含むようにしてもよい。

【発明の効果】

【0015】

本発明によれば、メタンハイドレート層に依存することなく、二酸化炭素の固定化とメタンガスの生産とを両立して行うことが可能となる。したがって、メタンハイドレート層を有しない海洋堆積層等を有効活用して、温室効果ガスである二酸化炭素を固定化して利用しつつ、メタンガスを新たに生産することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の二酸化炭素を利用したメタンガスの生成方法の工程概略図である。

【図2】本発明の二酸化炭素を利用したメタンガスの生成方法を海洋堆積層に適用した場合に形成される環境を示す断面図である。

【図3】二酸化炭素ハイドレートの生成の様子を示す構成概略図である。

【図4】二酸化炭素ハイドレートの相平衡図である。

【図5】エマルジョン注入井の上端部分を示す概略構成図である。

【図6】エマルジョン注入井の下端部分を示す概略構成図である。

【図7】間隙に液体二酸化炭素を微粒化せずに注入した場合における二酸化炭素ハイドレートの生成の様子を示す図である。

【図8】二酸化炭素ハイドレートのシール層を蜂の巣状に形成する場合の概略図である。

【図9】海底下堆積物層での細菌の活動による二酸化炭素からのメタン生成の流れを示す図である。

【図10】エマルジョンを製造する装置の一例を示す断面図(A−A断面)である。

【図11】エマルジョンを製造する装置の一例を示す断面図(B−B断面)である。

【図12】エマルジョンを製造する装置の一例を示す平面図(C−C平面)である。

【図13】エマルジョンを製造する装置の一例を示す平面図(D−D平面)である。

【図14】エマルジョンを製造するの装置の他の例を示す断面図(A−A断面)である。

【図15】エマルジョンを製造する装置の他の例を示す断面図(B−B断面)である。

【図16】エマルジョンを製造する装置の他の例を示す平面図(C−C平面)である。

【図17】エマルジョンを製造する装置の他の例を示す平面図(D−D平面)である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための最良の形態について、図面に基づいて詳細に説明する。

【0018】

図1に本発明の二酸化炭素を利用したメタンガスの生産方法の工程概略図を示す。本発明の二酸化炭素を利用したメタンガスの生産方法は、大まかには、メタンガス生産層を形成する工程(S1)と、二酸化炭素ハイドレートのシール層を形成する工程(S2)と、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)と、メタンガスを地上に回収する工程(S4)とを含むものである。尚、S1〜S4までの工程の順序は、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)の前に、二酸化炭素ハイドレートのシール層を形成する工程(S1)が行われていればよい。即ち、工程の順序は、S1→S2→S3→S4には限定されず、S2→S1→S3→S4としてもよく、S2→S3→S1→S4としてもよい。

【0019】

本発明の二酸化炭素を利用したメタンガス生産方法を適用する対象は、通水性の地層からなる海洋堆積層である。即ち、海水が通過する間隙を有する地層を対象としている。この間隙は、固相(例えば、砂粒子)の間の隙間であり、実質的には液相(水、海水)が占める領域である。ただし、本発明の適用対象は、通水性の地層からなる海洋堆積層に限定されるものではなく、通水性の湖底地層に適用できる場合もある。

【0020】

本発明の二酸化炭素を利用したメタンガス生産方法を海洋堆積層に適用することにより形成される環境を図2に示す。地層1中には、二酸化炭素ハイドレートのシール層2と、メタンガス生産層4とが形成されている。海上にはプラットホーム9が設けられており、プラットホーム9から海底に注入井7と生産井8が降ろされている。注入井7は、シール層2とメタンガス生産層4の間の地層1まで達している。生産井8の下端はシール層4の直下の地層1まで達している。

【0021】

注入井8から注入される液体二酸化炭素3は地層1の間隙水(海水)に徐々に溶解する。液体二酸化炭素3が溶解した海水は、液体二酸化炭素3が溶解していない海水と比較して比重が大きくなる。その結果、液体二酸化炭素3が溶解した海水は、メタンガス生産層4に沈降して、メタンガス生産層4に二酸化炭素が供給される。メタン生産層4では、この二酸化炭素を原料としてメタンガス5が生成される。メタンガス5は浮上してシール層2の直下の地層1の間隙に存在する海水に溶解し、あるいは気泡の状態で留まる。生産井8の上端は図示しないポンプに接続されており、地層1の間隙を埋めていた海水ごとメタンガスを汲み上げることができる。生産井8によって汲み上げられたメタンガスは海水と分離された後、例えば、タンカー27を利用して火力発電所26に輸送され発電に使用される。また、火力発電所26から発生した二酸化炭素は、プラットホーム9に輸送されて液化された後、注入井7からシール層2とメタンガス生産層4の間の地層1に注入される。尚、二酸化炭素の液化は、火力発電所26で行うようにしてもよい。

【0022】

以下、工程S1〜S4について、さらに詳細に説明する。

【0023】

メタンガス生産層4を形成する工程(S1)は、メタン生成細菌がメタンガス5を生成する温度・圧力条件下の地層1の間隙に、メタン生成細菌を少なくとも含む微生物群を添加することにより行われる。

【0024】

海面から海底面までの温度は、その深度が深くなるに従って低下する。これに対し、海洋堆積層は、その深度が深くなるに従って、地球深部の熱に起因して温度が上昇する。図2に示すように、深度が1000m深くなると、地層温度が約30℃上昇する。したがって、ある深度の地層においては、微生物が好適に生息し得る温度となる領域が存在する。例えば、図2に示されるように、海面から深度500mの領域に海底面を有する地層の場合、海底面から深度1000m〜1500mの領域(海面から深度1500m〜2000mの領域)において、地層温度が30℃〜50℃となる。したがって、この領域においては、微生物が好適に生息し得る温度となる。

【0025】

そこで、このように、微生物が好適に生息し得る温度の領域に、メタン生成細菌を少なくとも含む微生物群を添加する。

【0026】

微生物群を添加する方法としては、例えば、微生物群を海水または水に懸濁させ、海上に設けられたプラットホームに微生物注入井(不図示)を設け、この微生物注入井を微生物が好適に生息し得る温度の領域まで降ろす。そして、この微生物注入井から微生物群の懸濁液を注入し、地層1の間隙水(海水)に拡散させ、微生物群を生息させるようにすればよい。

【0027】

ここで、メタンガス生産層4においてメタンガスが生産されるメカニズムについて、温度が30〜50℃、圧力が5〜20MPa程度で、嫌気環境にある海底下堆積物層において、微生物の活動により、二酸化炭素からメタンガスが生産される流れを図9に示す。図9において、堆積物層に含まれる有機物(有機酸、炭化水素)の発酵・分解や硫酸還元により発生する水素と、人工的に供給される二酸化炭素からメタンガスが生産される。

【0028】

メタンガスの生成は、例えば深地下で支配的に存在するとされているメタン生成菌(例えば、水素資化性メタン生成古細菌であるMethanobacterium spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783))により行われる。

【0029】

また、深地下環境において支配的に存在するとされている硫酸還元菌(例えば、Desulfotomaculum spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783)が水素発生に、さらに好圧性従属栄養細菌(Shewanella profunda)や耐圧性乳酸発酵細菌(Mariniactibacillus piezotolerans)などの近縁種が硫酸還元菌の基質や水素の供給に寄与する。

【0030】

ここに近縁種とは、微生物の持つ16S rRNA(small subunit ribosomal RNA)遺伝子配列が概ね95%以上の同一性を示すものである。有機物及び微生物は、メタンガスの生産の活性が継続するように微生物注入井から適時供給する。メタンガスの生産の活性は、初期の有機物や微生物の状態、メタンガス生産層に供給される有機物や二酸化炭素の量、メタンガス生産量と経過時間との関係から総合的に評価する.

【0031】

尚、南海トラフや日本海の海底堆積物からは硫酸還元菌であるDesulfovibrio profundus(Bale et al. 1997. Int. J. Syst. Bacteriol. 47, 515-521.)、メタン生成菌であるMethanoculleus submarinus(Mikucki et al. 2003. Appl. Environ. Microbiol. 69, 3311-3316.)、好圧性従属栄養細菌Shewanella profunda(Toffin et al. 2004. Int. J. Syst. Evol. Microbiol. 54, 1943-1949.)、耐圧性乳酸発酵細菌Mariniactibacillus piezotolerans(Toffin et al. 2005. Int. J. Syst. Evol. Microbiol. 55, 345-351.)などが単離されている。したがって、海底堆積物中では、これらの微生物による海底堆積物中の有機物の分解、及びそれに伴う硫酸還元とメタンガス生成とが行われているものと推定される。

【0032】

硫酸還元菌(Desulfovibrio profundus)は、海底堆積物より単離され、0.1〜40MPa(至適圧力10〜15MPa)の圧力下、15〜65℃(至適温度25℃付近)の温度範囲で増殖が可能である。乳酸及びピルビン酸を基質に硫酸還元を行い酢酸及び水素を発生させる。したがって、この硫酸還元菌をメタンガス生産層4において用いることで、硫酸還元を行うことができる。

【0033】

メタン生成細菌(Methanoculleus submarinus)は、海底下250mの堆積物より単離され、10〜50℃(至適温度43℃)の温度範囲で増殖が可能である。増殖可能な圧力範囲については、水深950mに相当する深さの堆積物から単離されていることから50MPa程度までの耐圧性を備えているものと考えられる。このメタン生成細菌は、水素と二酸化炭素またはギ酸を利用しメタンガスを生成をする水素資化性メタン生成古細菌である。したがって、このメタン生成細菌をメタンガス生産層4において用いることで、メタンガス5の生産を行うことができる。

【0034】

ここで、上記の通り、水素は硫酸還元菌によって発生されるが、有機酸や低級の炭化水素といった有機物の分解または発酵に付随することでも発生する。また、深地下環境においては、量は限定されるが地球内部熱エネルギーによる水の分解によって発生する水素がエネルギー源であると考えられている(Anderson et al. 1998. Science. 281, 976-977, Newman et al. 2002.Science. 296, 1071-1077)。これらの水素を利用することでメタン生成反応が起こることが予想される(Chapelle et al. 2002. Nature. 415, 312-315)。

【0035】

したがって、メタン生成細菌を利用してメタンガス5を生成する場合、メタン生成細菌に対し、二酸化炭素と水素とを供給する必要があるが、水素を外部から供給せずとも、海洋堆積層の内部に存在している水素あるいは海洋堆積層の内部で発生する水素を利用してメタンガス5を生成できる場合もある。または、硫酸還元菌とメタン生成細菌の双方をメタンガス生産層4に投入し、硫酸還元菌が生成する水素をメタン生成細菌に供給してメタンガスを生産するようにしてもよい。また、メタン生成細菌を含む古細菌(アーキア)類を添加して有機物等の基質からメタンガスを生成する連鎖関係を形成するようにしてもよい。ここで、地上にて行われているメタン発酵は、有機性廃棄物(バイオマス)を地層中に送り込むことで、メタン発酵の活性を継続させている。そこで、このような有機性廃棄物、例えば、し尿、生ゴミ、食品残渣、動物の糞尿、汚泥などの有機物(高BOD)を含む廃棄物や廃水をメタン生成細菌に与えながらメタン生産を行わせることもできる。また、メタン発酵の事例がある限定的なものとして製紙工場廃水やドイツで実績がある廃油、農産・畜産廃棄物などをメタン生成細菌に与えながらメタン生産を行わせることもできる。さらに、溶存有機物成分を含む廃棄物処分場からの浸出液をメタン生成細菌に与えながらメタン生産を行わせることもできる。

【0036】

ここで、上記の通り、嫌気環境にある海底下堆積物層においては、微生物の活動により、二酸化炭素からメタンガスが生産され得ることから、メタン生成細菌を少なくとも含む微生物群を地層の間隙に添加してメタンガス生産層4を人為的に形成することなく、既にメタンガス生産層として機能しているあるいはメタンガス生産層として機能させ得る地層を本発明において使用することも可能である。メタン生成細菌等の古細菌(アーキア)は海洋底の浅部から数千mの深度においても発見されていることから、メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層には、メタン生成細菌を含む微生物群(古細菌類)が元々生息している可能性が高く、この地層がメタン生産層として機能し得る。例えば、メタンハイドレート層よりも深部の地層には、メタンハイドレートの生成源となるメタンガスを生成していた微生物群が存在しているはずであるから、メタンハイドレートの採掘後にこの地層をメタン生産層として二酸化炭素を供給することで、この地層に存在するメタン生成細菌さらにはメタンガス生成に関与する一連の微生物群を活性化させてメタンガスを生成させることができる。また、このような地層にさらにメタン生成細菌等の微生物を適宜添加して、メタンガス生成が効率よく起こるように調整するようにしてもよいし、このような地層に存在するメタン生成細菌等の微生物を増殖させてメタンガス生成能を総合的に高めるようにしてもよい。例えば、このような地層に、微生物の餌となる物質や栄養源、有機性廃棄物(バイオマス)、廃油、農産・畜産廃棄物、溶存有機物成分を含む廃棄物処分場からの浸出液を一時的にあるいは継続的に供給することで、メタン生成細菌等の微生物を増殖させて、メタンガス生成能を総合的に高め得る。換言すれば、メタン生成細菌等の微生物を活性化させて、メタンガスを生産速度を向上させることができる。

【0037】

本発明によれば、注入井8から注入される液体二酸化炭素3はシール層2とメタンガス生産層4との間の地層1の間隙水(海水)に徐々に溶解し、メタンガス生産層4に沈降することから、メタンガス生産層4に二酸化炭素が一時に大量に供給されることがない。したがって、メタンガス生産層4に生息する微生物の機能を失活させることなく、微生物に二酸化炭素を緩やかに供給してその活性を維持し、効率良くメタンガスを生成することができる。尚、上記微生物はあくまでも例示であり、メタンガス生産層4においてメタンの生成に寄与しうるあらゆる微生物を利用することができる。

【0038】

尚、メタン生成細菌等の微生物の餌となる物質や栄養源、有機性廃棄物(バイオマス)、廃油、農産・畜産廃棄物、溶存有機物成分を含む廃棄物処分場からの浸出液は、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)において、液体二酸化炭素に混合して液体二酸化炭素と共に注入するようにしてもよい。この場合には、メタンガス生産層4にこれらの物質が徐々に沈降して供給され、上記と同様、メタン生成細菌等の微生物を活性化させて、メタンガスを生産速度を向上させることができる。

【0039】

次に、二酸化炭素ハイドレートのシール層2を形成する工程(S2)は、二酸化炭素がハイドレートとなる温度・圧力条件下の地層1の間隙に、この間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入することにより行われる。

【0040】

シール層2は、メタンガス生成原料として注入される液体二酸化炭素3が浮上して海洋底に漏洩するのを防ぐ目的と、メタンガス生産層4で生成されたメタンガス5が浮上して海洋底に漏洩するのを防ぎつつ、シール層2の直下の地層1の間隙にメタンガス5を捕集する目的で設けられる。このように、本発明によれば、シール層2を二酸化炭素を利用して形成しているので、シール層2の形成の段階から二酸化炭素の固定化に寄与できる。

【0041】

地層1の間隙に液体二酸化炭素を微粒化して注入した場合における二酸化炭素ハイドレートの生成の様子を図3に示す。図3中の符号25は地層1の固相である。エマルジョン20の分散媒としては、二酸化炭素分子を閉じ込める結晶を生成する水あるいは海水24を利用している。

【0042】

二酸化炭素ハイドレートのシール層2は、二酸化炭素がハイドレートとなる温度・圧力条件下の地層1の間隙22に、液体二酸化炭素を、間隙22よりも小さな微粒子23にして分散媒24に分散させてエマルジョン20として注入し、二酸化炭素のハイドレート21を生成させることにより形成される。

【0043】

二酸化炭素がハイドレート21となる温度・圧力条件について、図4に二酸化炭素ハイドレートの相平衡図を示す。図4の曲線A以下の領域は、二酸化炭素ハイドレート21の安定領域、曲線Bの左側の領域は水が固体になる領域、曲線Bの右側の領域は水が液体になる領域である。曲線Aからも明らかなように、海面から深度500m以深の地層においては、地層温度が10℃を超えない領域であれば二酸化炭素ハイドレート21が安定に存在しうる。しかしながら、二酸化炭素ハイドレート21のシール層2が形成される領域は、この範囲に限定されるものではなく、海面から深度500mよりも浅部の地層であっても、曲線Aにより示される二酸化炭素ハイドレート21の安定領域の範囲内であれば、二酸化炭素ハイドレート21のシール層2を形成することが可能である。

【0044】

ここで、海底の地層1に二酸化炭素ハイドレート21のシール層2を形成する方法についてさらに具体的に説明する。海上にはプラットホーム9が設けられており、プラットホーム9から海底にエマルジョン注入井6が降ろされている。エマルジョン注入井6の下端は、二酸化炭素ハイドレート21が生成する温度・圧力条件下の地層1まで達している。

【0045】

エマルジョン注入井6は、例えば図5に示すように、外管10内に内管11を配置した二重管構造を成している。内管11の上端は液体二酸化炭素タンク12に接続されており、内管11内は液体二酸化炭素12aが流れる通路になっている。液体二酸化炭素タンク12に貯蔵されている液体二酸化炭素12aは、例えば火力発電所、製鉄所、セメント工場等から排出された二酸化炭素を回収し、液化したものである。また、内管11の先端には、図6に示すように、液体二酸化炭素12aを地層1中の間隙22よりも小さな微粒子23として外管10で囲われた流路内に噴霧するスプレーノズル13が設けられている。ノズル13内で液体二酸化炭素12aの高速流を作り、せん断や衝突の効果で液体二酸化炭素12aを微粒化する。ノズル13によって液体を微粒化する方法は霧吹きでも使用されている一般的な方法であるが、ノズル13の前後の液体二酸化炭素12aの圧力差を1MPa〜数10MPaにすることでノズル13内の液体二酸化炭素12aの流速を音速程度にし、これによってノズル13から噴霧する液体二酸化炭素12aの微粒子23の粒径をμmオーダー以下にすることが可能である。ここで、噴霧時の液体二酸化炭素12aの微粒子23の平均粒径は二酸化炭素ハイドレート21が形成される地層1中の隙間即ち固相間の隙間22よりも小さくすることが必要である。エマルジョンになる液体二酸化炭素の微粒子の粒径は自ずと定まり、通常、地層の間隙よりも小さなものとなることから、液体二酸化炭素を水に分散させたエマルジョンとすれば、液体二酸化炭素の微粒子の粒径は自ずと地層の間隙よりも小さくなるが、具体的には数μm〜100μmとすればよく、数μm〜30μm程度にすることが好ましい。この場合には、ハイドレートが生成させる地層1中の間隙22よりも十分に小さな粒径の微粒子となると考えられる。なお、内管11の液体二酸化炭素タンク12の近傍位置には、液体二酸化炭素12aの圧力を計測する圧力計15が設けられている。

【0046】

外管10の上端は海洋31から海水24を汲み上げて吐出させるポンプ14の吐出口に接続されており、外管10と内管11の間は海水24が流れる通路になっている。外管10と内管11の間の海水24の流れの中にノズル13から液体二酸化炭素の微粒子23を噴霧することで、液体二酸化炭素を間隙22よりも小さな微粒子23として海水24に分散させた二酸化炭素と水からなるエマルジョン20を地層1に注入する直前に作り出すことができる。海洋31からの海水24の汲み上げは、吸い上げ管14aの長さを調整することで、海底までの任意の深さから行われる。尚、外管10は例えばドリルロッドであり、内管11のスプレーノズル13が装備されている先端よりも先において、生成された二酸化炭素と水からなるエマルジョン20を地層1内に均等に注入するための注入口10aを周面に多数有している。

【0047】

これによって、エマルジョン20の水と二酸化炭素の質量比は地層1に注入する前にエマルジョン注入井6内で二酸化炭素ハイドレート21を生成する目的に応じた好適な割合に調整が可能となる。また、エマルジョン20の分散媒として使う海水あるいは水24の温度若しくは液体二酸化炭素12aの温度を調整することで、二酸化炭素ハイドレート21を生成しようとする地層1の温度条件や地層1の温度上昇条件などに対して二酸化炭素ハイドレート21を生成しかつ安定させるに最適な温度のエマルジョン20として注入することも可能となる。例えば、海水24を採取する深度を変えれば、必要な温度の水あるいは海水24が容易に得られる。

【0048】

エマルジョン注入井6から注入されたエマルジョン20は、地層1の間隙22を埋めている海水を押し退けながら間隙22に進入し、均質な割合で液体二酸化炭素12aと海水24が間隙に行き渡る。即ち、エマルジョン20中の液体二酸化炭素12aは地層1中の間隙22よりも小さな微粒子23とされているので、液体二酸化炭素12aが水24と同様に移動を妨げられることなく地層1中の間隙22に容易に進入し、移動を妨げられることなく均一な分布で分散する。このため、地層1中の間隙22に広い範囲にわたって液体二酸化炭素12aを二酸化炭素ハイドレート21の生成に適した水と二酸化炭素の割合であるいはそれに近い割合で均質に分散させることができ、二酸化炭素ハイドレート21を広い範囲にわたって均質に生成することができる。

【0049】

また、液体二酸化炭素12aが微粒子23とされているので、液体二酸化炭素12aと海水24との接触面積が増加する。例えば、液体二酸化炭素12aの微粒子23が球状であると、半径が1/10になると、単位体積当たりの粒子数は1000倍、各微粒子の表面積は1/100となり、単位体積当たりの表面積の和は10倍になる。例えば、微粒子23の半径が1mmの時の表面積を基準とすると、微粒子の直径を0.01mmあるいは、0.001mmにすると、単位体積当たりの表面積の和は、それぞれ100倍あるいは1000倍となる。このように、液体二酸化炭素12aと海水24との接触面積を増加させることができるので、反応速度を速めて二酸化炭素ハイドレート21を迅速に生成することができる。

【0050】

ちなみに、図7に地層1中の間隙22に液体二酸化炭素12aを微粒子23とせずに100%に近い濃度の液体二酸化炭素12aのまま注入した場合の様子を示す。この場合には、間隙22を埋めている海水24を液体二酸化炭素12aで押し退けながら間隙22に進入するため、液体二酸化炭素12aと海水24とはその境界でのみ接触し、その内側では液体二酸化炭素のみがあるいは海水24のみがそれぞれ存在することとなるので、ハイドレート生成反応に適した割合の水と二酸化炭素を間隙22において均質に分布させることは不可能に近いものとなる。

【0051】

また、本発明においては、液体二酸化炭素12aは地層1の間隙22よりも小さな微粒子23にされて予めエマルジョン20として供給されるため、エマルジョン注入井6から地層1中の間隙22に注入されるエマルジョン20中の液体二酸化炭素12aと水との混合割合を変化させることでエマルジョン20の単位量当たりの発熱量を制御することが可能となる。例えば、エマルジョン注入井6の液体二酸化炭素12aの流量と海水24の流量の割合を調節することで、エマルジョン20中の液体二酸化炭素12aと海水24との混合割合を変化させてエマルジョン20の単位量当たりの発熱量を制御することができる。

【0052】

また、ハイドレートを構成する二酸化炭素分子の数と水分子の数との割合は化学量論的に決まっている。したがって、エマルジョン20中の液体二酸化炭素12aと海水24との混合割合を、二酸化炭素ハイドレート21を構成する二酸化炭素の分子数と水分子数の割合に近づけるとエマルジョン20の単位量当たりの二酸化炭素ハイドレート21の生成量が増加し、発熱量も増加する。逆に、エマルジョン20中の液体二酸化炭素12aと海水24との混合割合を、二酸化炭素ハイドレート21を構成する二酸化炭素の分子数と水分子数の割合から遠ざけるとエマルジョン20の単位量当たりの二酸化炭素ハイドレート21の生成量が減少し、発熱量も減少する。したがって、エマルジョン20中の液体二酸化炭素と海水24との混合割合を変化させることで二酸化炭素ハイドレート21の生成時の単位量当たりの発熱量を制御することができる。そして、二酸化炭素ハイドレート21の生成時のエマルジョン20の単位量当たりの発熱量を制御することで、地層1の温度上昇を制御することができる。この地層1の温度制御により、二酸化炭素ハイドレート21の生成が生じる温度に維持することができる。

【0053】

また、本発明においては、エマルジョン注入井6から地層1の間隙22に注入されるエマルジョン20中の液体二酸化炭素12aの微粒子23の粒径を変化させることで二酸化炭素ハイドレート21の生成速度を制御している。例えば、エマルジョン注入井6のノズル13を交換することで、エマルジョン20中の液体二酸化炭素12aの微粒子23の粒径を変化させて二酸化炭素ハイドレート21の生成速度を制御することができる。

【0054】

エマルジョン5中の液体二酸化炭素12aの微粒子23の粒径を小さくすると、液体二酸化炭素12aの単位量当たりの表面積、換言すると液体二酸化炭素12aと海水24との接触面積が増加するので二酸化炭素ハイドレート21の生成速度が大きくなる。また、エマルジョン20中の液体二酸化炭素12aの微粒子23の粒径を大きくすると、液体二酸化炭素12aと海水24との接触面積が減少するので二酸化炭素ハイドレート21の生成速度が小さくなる。このように、液体二酸化炭素12aの微粒子23の粒径を変化させることで二酸化炭素ハイドレート21の生成速度を制御することができる。

【0055】

尚、シール層2を形成する面積については、メタンガス生成原料として注入される液体二酸化炭素3と、メタンガス生産層4で生成されるメタンガス5とが海洋底に漏洩するのを防ぐ十分な面積とすればよい。例えば、一度のエマルジョン注入で半径25mのシール層ができるとすると、図8に示すように蜂の巣状に、例えば127回注入を行うことで、半径250mのシール層を形成することができる。

【0056】

また、シール層2はドーム状に形成することが好適である。この場合には、メタンガス5をドームの頂点付近に捕集することができ、メタンガス5を回収し易くなる。

【0057】

次に、メタンガス生成原料としての液体二酸化炭素を注入する工程(S3)は、シール層2とメタンガス生産層4との間の地層1の間隙22に、メタンガス生成原料としての液体二酸化炭素3を注入することにより行われる。この工程で注入された液体二酸化炭素3は、海水に溶解して沈降することにより、メタンガス生産層4に供給される。

【0058】

メタンガス生成原料としての液体二酸化炭素3は、図2に示す注入井7により注入される。

【0059】

ここで、液体二酸化炭素3は、浮上方向とは垂直の方向に拡散し難いことから、シール層2とメタンガス生産層4との間の地層1の間隙22に注入すれば、シール層2から液体に酸化炭素が漏洩する虞は殆どないが、シール層2の下部近傍、より好適には、シール層の直下に注入することで、浮上方向とは垂直方向に液体二酸化炭素3が拡散するのを確実に防ぐことができる。したがって、液体二酸化炭素の海底面への漏洩をより確実に防止できる。

【0060】

尚、この工程では、メタンガス生成原料としての液体二酸化炭素3を微粒子化して水または海水に分散させたエマルジョンの状態で注入せずに、100%に近い濃度の液体二酸化炭素3をそのまま注入している。したがって、液体二酸化炭素3と海水とはその境界でのみ接触し、液体二酸化炭素3の海水への溶け込みはこの境界でのみ生じることとなる。その結果、液体二酸化炭素3はシール層2とメタンガス生産層4との間の地層1の間隙水(海水)に徐々に溶解し、メタンガス生産層4に沈降することから、メタンガス生産層4に二酸化炭素が一時に大量に供給されることがない。したがって、メタンガス生産層4に生息する微生物の機能を失活させることなく、微生物に二酸化炭素を緩やかに供給してその活性を維持し、効率良くメタンガス5を生成することができる。

【0061】

メタンガス5を地上に回収する工程(S4)は、メタンガス生産層4で生成され、シール層2の直下の地層1の間隙22に捕集されたメタンガス5を、図2に示す生産井8により回収する。

【0062】

メタンガス生産層4で生成されたメタンガス5は、液体二酸化炭素3よりも軽いため、液体二酸化炭素3より上の地層1の間隙22まで浮上する。このとき、メタンガス5はこの地層1の間隙22に気泡の状態で留まるか、あるいは海水に溶解する。したがって、この地層1の間隙22の海水ごと生産井8により汲み上げることにより、メタンガス5を回収することができる。

【0063】

尚、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0064】

例えば、エマルジョンを生成する際に、例えば図10〜図13に示す装置を使用しても良い。

【0065】

この装置101は、密閉構造の容器102を間隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して水供給領域102aとエマルジョン排出領域102cと水供給領域102a及びエマルジョン排出領域102cに挟まれた液体二酸化炭素供給領域102bを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106を備え、エマルジョン排出領域102cには排出部107を備え、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の少なくとも一部に備えられ、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して流通路104を流れる水に圧入して微粒化して分散させ、流通路104からエマルジョン排出領域102cに向けてエマルジョンが供給され、排出部107からエマルジョンを排出して地層の間隙に注入するものとしている。尚、符号110はパッカー用の水圧管である。

【0066】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第一の供給部105の供給管の液体二酸化炭素供給領域102b内にはスリットが設けられて、このスリットから液体二酸化炭素供給領域102bへ液体二酸化炭素を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管をエマルジョン排出領域102cから容器102の外側に向けて配置するようにしてもよい。また、第一の供給部105の供給管の液体二酸化炭素供給領域102b内についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から液体二酸化炭素を供給するようにしてもよい。尚、容器102の形状についても円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0067】

また、本実施形態では、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これは本発明の装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0068】

また、本実施形態において、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の全面に設けられている。具体的には、多孔質体103aからなる複数の管をそれぞれ接触しないように平行に並べて流通路104が形成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0069】

ここで、流通路104は少なくとも1つあれば、エマルジョンの製造は可能であるが、水に分散する液体二酸化炭素微粒子の量は少なくなる。逆に流通路104の数を多くすればするほど、水に分散する液体二酸化炭素微粒子の量を多くすることができる。つまり、流通路104の数によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することができる。また、本実施形態では、流通路104の全面に多孔質体103aを備えるようにしているが、少なくとも一部に多孔質体103aが備えられていれば、エマルジョンの製造は可能である。但し、流通路104に備えられている多孔質体103aの面積が小さくなればなるほど、水に分散する液体二酸化炭素微粒子の量は少なくなる。つまり、流通路4に備えられている多孔質体103aの面積によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することもできる。

【0070】

尚、本実施形態のように、管状の流通路104をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。

【0071】

ここで、多孔質体103aとしては、二酸化炭素をハイドレート化して固定化する対象の地層の間隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、地層の間隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。尚、シラス多孔質ガラスのようなガラス素材は、引っ張り応力よりも圧縮応力に対して強いことから、本実施形態のように液体二酸化炭素を管の外側から圧入して圧縮応力がかかる場合には、管の強度面においても有利なものとなる。但し、仮に管の内側から液体二酸化炭素を圧入して引っ張り応力がかかったとしても、本発明における管としての使用には十分耐えうる。

【0072】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aが水で満たされ、さらに供給を続けることで、水が流通路104を通過してエマルジョン排出領域102cに移動する。そして、エマルジョン排出領域102cが水で満たされると排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が流通路4内の圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して流通路4内を流れる水に圧入される。これにより、液体二酸化炭素は地層の間隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が水供給領域102aからエマルジョン排出領域102cに向けて流通路104内を流通する間に徐々に分散されて、流通路104の出口で最も液体二酸化炭素微粒子の分散量が高まり、エマルジョン排出領域102cに排出される。そして、エマルジョン排出領域102cに排出されたエマルジョンは、排出部107から排出されて地層の間隙に注入される。

【0073】

このように、本実施形態においては、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、地層の間隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、地層の間隙に注入することができる。

【0074】

ここで、二酸化炭素ハイドレートを生成する対象となる地層の圧力が抗井の圧力よりも高いと、エマルジョンの地層の間隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を地層の圧力よりも高めることで、地層の間隙へのエマルジョンの注入が可能となる。

【0075】

次に、本発明のエマルジョンの製造・注入装置の実施形態の他の例を図14〜図17に示す。この装置101は、密閉構造の容器102を地層の間隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して液体二酸化炭素供給領域102bと水供給領域102aとを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106と排出部107とを備え、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部105から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して水に圧入し微粒化して分散させ、排出部107からエマルジョンを排出して地層の間隙に注入するものとしている。

【0076】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第二の供給部106の供給管の下方にはスリットが設けられて、このスリットから水供給領域102aへ水を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管を容器2の外側に向けて配置するようにしてもよい。また、第二の供給部106についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から水を供給するようにしてもよい。尚、容器102の形状についても、円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0077】

また、本実施形態においても、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これはこの装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0078】

また、本実施形態において、部材103には、水供給領域102a側に突出させた液体二酸化炭素を流通可能な中空の突起部112が1または2以上設けられ、多孔質体103aは突起部112の少なくとも一部に備えられるものとしている。図14〜図17では、複数の突起部112を備え、突起部112が多孔質体103aからなる管と、管の頂部を閉塞する部材103とで構成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0079】

尚、本実施形態のように、突起部112をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。但し、突起部112を備える形態に限定されるものではない。例えば、突起部112を設けずに部材103を平坦なものとしてその一部あるいは全面を多孔質体103aとして液体二酸化炭素を圧入するようにしても、水に対する液体二酸化炭素微粒子の量は減少するものの、エマルジョンは製造は可能である。つまり、部材103の形状を加工して水と多孔質体103の接触面積(液体二酸化炭素と多孔質体103との接触面積)を増減させることによって、水に対する液体二酸化炭素微粒子の量を制御することができる。

【0080】

ここで、多孔質体103aとしては、二酸化炭素をハイドレート化して固定化する対象の地層の間隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、地層の間隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。

【0081】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aに水が徐々に溜まって最終的には水で満たされ、排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部6から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が水供給領域102aの圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して水供給領域102a内の水(突起部112と突起部112の間に存在する水)に圧入される。これにより、液体二酸化炭素は地層の間隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が突起部112と突起部112の間の下端から上端を流通する間に徐々に分散されて、容器102の上方に排出される。そして、このエマルジョンが排出部107から排出されて地層の間隙に注入される。

【0082】

このように、本実施形態においても、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、地層の間隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、地層の間隙に注入することができる。

【0083】

ここで、二酸化炭素ハイドレートを生成する対象となる地層の圧力が抗井の圧力よりも高いと、エマルジョンの地層の間隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を地層の圧力よりも高めることで、地層の間隙へのエマルジョンの注入が可能となる。

【0084】

また、エマルジョンを生成させることによって、単位容積中のCO2量(濃度)を効率的に最適な状態に制御することができる。そこで、エマルジョンを生成することで単位容積中のCO2量を制御して微生物に負荷を与えない範囲で直接メタン生産層に供給することで、メタン生産を行うようにしてもよい。

【0085】

また、エマルジョンを生成することで単位容積中のCO2量を制御して微生物に負荷を与えない範囲で直接メタン生産層に供給すると共に、この際に同時に微生物群を添加したり、微生物に各種物質等を供給するようにしてもよい。または、CO2とは独立して微生物群や微生物への各種供給物質をエマルジョン状としてメタン生産層に供給するようにしてもよい。

【0086】

さらに、シール層の下層に液体二酸化炭素を供給する代わりに、単位容積中のCO2量(濃度)を制御したエマルジョンを供給してもよい。この場合にも、液体二酸化炭素はシール層とメタンガス生産層との間の地層の間隙水(海水)に徐々に溶解し、メタンガス生産層に沈降することから、メタンガス生産層に二酸化炭素が一時に大量に供給されることがない。したがって、メタンガス生産層に生息する微生物の機能を失活させることなく、微生物に二酸化炭素を緩やかに供給してその活性を維持し、効率良くメタンガスを生成することができる。

【産業上の利用可能性】

【0087】

本発明によれば、産業上利用可能な炭素の循環システムが成立する。二酸化炭素ハイドレート21のシール層2が生成される温度・圧力条件を満たす海域は、関東以北の日本の海域だけでも、20万km2存在すると考えられている。間隙率50%の海洋堆積層の地層に、メタン生成原料としての液体二酸化炭素を100m厚さとなるよう注入すると、二酸化炭素の注入可能量は1000億m3となる。実際にメタン生産に利用可能な領域がこのうち5%であると仮定しても、二酸化炭素の注入可能量は50億m3である。これに対し、日本の二酸化炭素排出量は、400万トン/年である。したがって、二酸化炭素は1000年以上注入可能なことになる。

【0088】

また、メタンの生成速度を、地層間隙率を考慮して、0.05cc/L/h、生産容積を20万m3とすると、年間のメタン生産量は876億m3となる。この量は、ほぼわが国の年間天然ガス消費量である820億m3に匹敵する。

【0089】

したがって、本発明により、地球温暖化の主要因たる二酸化炭素を積極的に利用して、新たなエネルギー資源としてのメタンガスを長期に亘って獲得することが可能となる。

【符号の説明】

【0090】

1 地層

2 シール層

3 メタン生成原料としての液体二酸化炭素

4 メタンガス生産層

5 メタンガス

12a 液体二酸化炭素

20 エマルジョン

23 微粒子

24 水、海水

21 二酸化炭素ハイドレート

22 間隙

【特許請求の範囲】

【請求項1】

メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層の間隙に、前記メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層を形成する工程と、

前記メタンガス生産層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、前記間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、

前記メタンガス生産層と前記シール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、

前記メタンガス生産層で生成された前記メタンガスを地上に回収する工程と、

を含むことを特徴とする二酸化炭素を利用したメタンガスの生産方法。

【請求項2】

メタン生成細菌を少なくとも含む微生物群が存在している地層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、前記間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、

前記メタン生成細菌が生息している地層と前記シール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、

前記メタン生成細菌が生息している地層で生成された前記メタンガスを地上に回収する工程と、

を含むことを特徴とする二酸化炭素を利用したメタンガスの生産方法。

【請求項1】

メタン生成細菌がメタンガスを生成する温度・圧力条件下の地層の間隙に、前記メタン生成細菌を少なくとも含む微生物群を添加してメタンガス生産層を形成する工程と、

前記メタンガス生産層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、前記間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、

前記メタンガス生産層と前記シール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、

前記メタンガス生産層で生成された前記メタンガスを地上に回収する工程と、

を含むことを特徴とする二酸化炭素を利用したメタンガスの生産方法。

【請求項2】

メタン生成細菌を少なくとも含む微生物群が存在している地層よりも浅部で、且つ二酸化炭素がハイドレートとなる温度・圧力条件下の地層の間隙に、前記間隙よりも小さな液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入して二酸化炭素ハイドレートのシール層を形成する工程と、

前記メタン生成細菌が生息している地層と前記シール層との間の地層の間隙に、メタンガス生成原料としての液体二酸化炭素を注入する工程と、

前記メタン生成細菌が生息している地層で生成された前記メタンガスを地上に回収する工程と、

を含むことを特徴とする二酸化炭素を利用したメタンガスの生産方法。

【図1】

【図4】

【図5】

【図7】

【図8】

【図9】

【図2】

【図3】

【図6】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図4】

【図5】

【図7】

【図8】

【図9】

【図2】

【図3】

【図6】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−239962(P2010−239962A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2010−64750(P2010−64750)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]