二酸化炭素分離装置

【課題】コストの上昇を抑制した状態で、排ガスより二酸化炭素を分離・回収できるようにする。

【解決手段】二酸化炭素分離装置100は、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104と、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106とを備える。

【解決手段】二酸化炭素分離装置100は、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104と、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二酸化炭素を含んだ排ガスより二酸化炭素を分離・回収する二酸化炭素分離装置に関する。

【背景技術】

【0002】

二酸化炭素は、地球温暖化の原因となる温室効果ガスの一つとして、排出量削減が課題とされている。二酸化炭素の大気中への排出量を削減する方法としては、例えば、火力発電所やガソリンエンジンなどの、二酸化炭素を含有する排ガスを排出する二酸化炭素排出源において、排ガス中の二酸化炭素を分離・回収することにより、排出される排ガス中に二酸化炭素を含まなくする方法がある。このような二酸化炭素の分離・回収の技術として、化学吸収法、物理吸収法、膜分離法、吸着分離法が実用化段階にあるとされている(非特許文献1参照)。例えば、アミン系の吸着液を用いた化学吸収法は、火力発電所などの大規模な二酸化炭素排出源からの回収に実用化されている。

【0003】

しかしながら、燃料電池のような、火力発電所などに比べて小型の規模でありながら、二酸化炭素を高濃度で含有する高温の排ガスを常圧(大気圧)で排出する排出源においては、上述した二酸化炭素の分離・回収技術にいくつかの問題がある。

【0004】

まず、アミン系の吸収液を用いる化学吸収法では、吸着液が二酸化炭素を分離・回収する温度が40〜50℃であるため、高温の排ガスを一旦冷却してから分離・回収する必要がある。

【0005】

また、物理吸収法、吸着分離法、膜分離法では、高濃度の二酸化炭素の排ガスに用いることができるが、まず、効率の良い二酸化炭素の分離・回収には高圧が必要であり、また、この場合においても、高温の排ガスを一旦冷却してから分離・回収する必要がある。

【0006】

ところが、例えば、出力が数〜数十kWの固体酸化物形燃料電池では、火力発電所などに比べて小規模でありながら、二酸化炭素を高濃度で含有する高温の排ガスを、高圧状態ではない常圧(大気圧)で排出する二酸化炭素排出源である。このため、上述した分離・回収技術では、排ガスを冷却し、また、高圧にするなどの工程が必要となり、二酸化炭素を容易に分離・回収することができないという問題がある。

【0007】

高温で二酸化炭素を吸収できる固体の二酸化炭素吸収材を用いることができれば、毒性のないドライプロセスで高純度の二酸化炭素回収が可能となる。さらに、燃料電池、特に運転温度の高い固体酸化物形燃料電池においては、運転温度と近い反応温度を持つ二酸化炭素吸収材を用いた二酸化炭素分離・回収プロセスの実現により、二酸化炭素を吸収された後の排ガスも高温であることから、排ガスの熱を活用したメタン改質など付加価値を有するシステムを組めることが可能となる。このため、固体の二酸化炭素吸収材を用いることで、固体酸化物形燃料電池による発電システムなどの小規模の二酸化炭素排出源からの二酸化炭素回収のためのエネルギー収支においても、アミン系吸収液などより優位なシステムが実現可能になる。

【0008】

固体吸収材を用いた二酸化炭素分離装置としては、複数の提案が成されている(特許文献1,特許文献2参照)。しかしながら、二酸化炭素を回収する排ガスを、二酸化炭素吸収材の吸収温度に合わせるための加熱の必要性や、ボイラーの排ガス温度が特定の温度になる領域にのみに設置するなど、エネルギー収支、設置自由度の面で課題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−161220号公報

【特許文献2】特開2005−075683号公報

【非特許文献】

【0010】

【非特許文献1】財団法人地球環境産業技術研究機構 編、「図解 CO2貯留テクノロジー」、株式会社工業調査会、初版2刷、2008年。

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述したように、従来では、二酸化炭素の吸収を行う排ガスを、二酸化炭素吸収材の吸収温度に合わせて加熱し、また、冷却するなど、エネルギー収支の面でコストの上昇を招くなどの問題がある。

【0012】

本発明は、以上のような問題点を解消するためになされたものであり、コストの上昇を抑制した状態で、排ガスより二酸化炭素を分離・回収できるようにすることを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る二酸化炭素分離装置は、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材および第2吸収材と、第1吸収材が配置される第1ガス流通経路と、第2吸収材が配置される第2ガス流通経路と、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源より排出される排ガスを第1ガス流通経路に導入する排ガス導入経路と、第2ガス流通経路にキャリアガスを供給するキャリアガス供給手段と、第2ガス流通経路に配置されている二酸化炭素を吸収している第2吸収材を第2温度に加熱する加熱手段とを少なくとも備える。

【0014】

上記二酸化炭素分離装置において、第1温度は、500〜700℃の範囲である。また、リチウム複合酸化物は、リチウムシリケートであればよい。

【0015】

上記二酸化炭素分離装置において、キャリアガス供給手段は、第2ガス流通経路より放出された一部の二酸化炭素をキャリアガスとして供給するようにしてもよい。また、キャリアガス供給手段が供給するキャリアガスを加熱する加熱手段を備えるようにしてもよい。また、第1ガス流通経路で二酸化炭素を吸収した第1吸収材と、第2ガス流通経路で二酸化炭素を放出した第2吸収材とを循環して入れ替える移送手段を備えるようにしてもよい。例えば、第1吸収材を収納する第1収納容器および第2吸収材を収納する第2収納容器を備え、移送手段は、第1収納容器と、第2収納容器とを循環して入れ替えるようにすればよい。

【0016】

上記二酸化炭素分離装置において、排ガス導入経路の接続先を第1ガス流通経路および第2ガス流通経路のいずれかに切り替える第1切り替え手段と、キャリアガス供給手段の接続先を第2ガス流通経路および第1ガス流通経路のいずれかに切り替える第2切り替え手段とを備えるようにしてもよい。なお、排出源は、燃料電池であり、例えば、燃料電池は、運転温度が700〜850℃の範囲の固体酸化物形燃料電池である。

【発明の効果】

【0017】

以上説明したように、本発明によれば、二酸化炭素を含み、吸収材が二酸化炭素を吸収する第1温度で大気圧状態の排ガスを排出する排出源より排出される排ガスを第1ガス流通経路に導入するようにしたので、コストの上昇を抑制した状態で、排ガスより二酸化炭素を分離・回収できるようになるという優れた効果が得られる。

【図面の簡単な説明】

【0018】

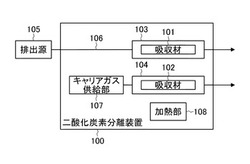

【図1】図1は、本発明の実施の形態1における二酸化炭素分離装置の構成を示す構成図である。

【図2】図2は、本発明の実施の形態における二酸化炭素分離装置の動作を説明する説明図である。

【図3】図3は、本発明の実施の形態2における二酸化炭素分離装置の構成を示す構成図である。

【図4】図4は、本発明の実施の形態3における二酸化炭素分離装置の構成を示す構成図である。

【図5】図5は、本発明の実施の形態3における二酸化炭素分離装置の動作を説明する説明図である。

【図6】図6は、本発明の実施の形態4における二酸化炭素分離装置の構成を示す構成図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図を参照して説明する。

【0020】

[実施の形態1]

はじめに、本発明の実施の形態1について説明する。図1は、本発明の実施の形態における二酸化炭素分離装置100の構成を示す構成図である。二酸化炭素分離装置100は、まず、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104とを備える。

【0021】

また、二酸化炭素分離装置100は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106と、第2ガス流通経路104にキャリアガスを供給するキャリアガス供給部107と、第2ガス流通経路104に配置されている二酸化炭素を吸収している第2吸収材102を第2温度に加熱する加熱部108とを備える。

【0022】

キャリアガス供給部107は、例えば、二酸化炭素を収容したボンベを備え、このボンベよりキャリアガスとして二酸化炭素を供給する。また、キャリアガス供給部107は、第2ガス流通経路104より放出される二酸化炭素の一部を循環させて第2ガス流通経路104に供給する形態としてもよい。

【0023】

第1ガス流通経路103は、排出源105からの排ガスの温度(第1温度)を保ち、二酸化炭素を吸収する反応温度を保つために断熱機構が施されている。第2ガス流通経路104は、二酸化炭素を放出する反応温度(第2温度)を得るために、断熱機構を備える。加えて、放出の過程では、吸収過程に必要な温度より高い温度とする必要があるため、加熱部108も備えている。

【0024】

次に、本実施の形態における二酸化炭素分離装置の動作について図2を用いて説明する。まず、図2の(a)に示すように、初期状態では、第1吸収材101は二酸化炭素を吸収していない状態「吸収材」であり、第2吸収材102は、二酸化炭素を吸収している状態「二酸化炭素を吸収した吸収材」である。

【0025】

動作開始時のステップでは、図2の(b)に示すように、排出源105からの排ガスは、排ガス導入経路106を経由し、第1ガス流通経路103の「吸収材」の状態の第1吸収材101に供給され、二酸化炭素が吸収され、二酸化炭素吸収後の排ガスが第1ガス流通経路103より排出される。

【0026】

また、キャリアガス供給部107からのキャリアガスが、第2ガス流通経路104の「二酸化炭素を吸収した吸収材」の状態で加熱部108により加熱されている第2吸収材102に供給され、放出された二酸化炭素を移送する。

【0027】

上述した二酸化炭素の吸収および二酸化炭素の放出を続けると、次のステップでは、図2の(c)に示すように、第1吸収材101では二酸化炭素の吸収が終了して「二酸化炭素を吸収した吸収材」となり、第2吸収材102では二酸化炭素の放出が終了して「吸収材」となる(再生)。この状態で、各ガスの流通を停止する。

【0028】

次のステップでは、図2の(d)に示すように、二酸化炭素を吸収した第1吸収材101と再生された第2吸収材102とを交換し、第1ガス流通経路103には、「吸収材」の状態の第2吸収材102を配置し、第2ガス流通経路104には、「二酸化炭素を吸収した吸収材」の第1吸収材101を配置する。言い換えると、吸収および放出をした後で、二酸化炭素を吸収した第1吸収材101を第2吸収材102とし、再生した第2吸収材102を第1吸収材101とすることで、初期状態とする。この後、前述した各ステップを繰り返すことで、二酸化炭素の分離・回収が実現できる。

【0029】

上述した本実施の形態によれば、用いる二酸化炭素吸収材で二酸化炭素の吸収が行われる第1温度で大気圧状態の排ガスが、排出源105より排出されて導入されるので、二酸化炭素の吸収を行う排ガスを加熱し、また、冷却するなどコストの上昇を招くことなく、排ガスより二酸化炭素が分離・回収できるようになる。さらに、排ガス温度が特定の温度になる領域に設置するなどの排出源となる機器の改造の必要がなく、既存の排出源に本実施の形態における二酸化炭素分離装置を付加することが可能である。

【0030】

ここで、上述した最後のステップにおける吸収材の交換は、どの様な方法で行ってもよく、例えば、各吸収材を各々収容容器に収容した状態で、収容容器ごと交換すればよい。この交換は、人為的に交換してもよく、また、機械によって自動的に交換しても良い。

【0031】

また、第1吸収材101と第2吸収材102とを循環して入れ替える移送装置を用いるようにしてもよい。例えば、ベルトコンベアなどの流動床を用い、第1吸収材101と第2吸収材102とを循環して入れ替えるようにしてもよい。

【0032】

また、第1ガス流通経路103と第2ガス流通経路104とを2組備え、一方の組で二酸化炭素の分離・回収を行っている状態で、他方の組では、第1吸収材101と第2吸収材102との入れ替えを行うことで、全体としてガスの流通を停止せずに連続運転ができるようにしてもよい。

【0033】

[実施の形態2]

次に、本発明の実施の形態2について説明する。図3は、本発明の実施の形態2における二酸化炭素分離装置300の構成を示す構成図である。二酸化炭素分離装置300は、まず、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104とを備える。

【0034】

また、二酸化炭素分離装置300は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106と、第2吸収材102を第2温度に加熱する加熱部108とを備える。上述した各構成は、前述した実施の形態1と同様である。

【0035】

実施の形態2では、まず、第2ガス流通経路104より放出された一部の二酸化炭素をキャリアガスとして循環して第2ガス流通経路104に供給するキャリアガス供給部307を備える。加えて、キャリアガス供給部307が供給するキャリアガスを予熱する予熱部308を備える。従って、本実施の形態では、第2ガス流通経路104より放出された一部の二酸化炭素が、キャリアガス供給部307によって循環利用され、また、予熱部308により予熱されて第2ガス流通経路104に供給される。

【0036】

予熱部308を備えることによって、二酸化炭素排出動作中の第2ガス流通経路104に入力されるキャリアガスは予熱されるため、第2ガス流通経路104で、二酸化炭素を吸収した第2吸収材102を二酸化炭素を放出する温度に加熱しているときに、温度の低下を防止することが可能となる。本実施の形態2における二酸化炭素分離回収工程は、予熱部308によるキャリアガスの予熱を除いては実施の形態1と同様である。

【0037】

[実施の形態3]

次に、本発明の実施の形態3における二酸化炭素分離装置400について説明する。図4は、本発明の実施の形態3における二酸化炭素分離装置の構成を示す構成図である。図4に示す二酸化炭素分離装置400は、まず、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104とを備える。

【0038】

また、二酸化炭素分離装置400は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106と、第2ガス流通経路104にキャリアガスを供給するキャリアガス供給部307と、キャリアガス供給部307が供給するキャリアガスを予熱する予熱部308と、第2ガス流通経路104に配置されている二酸化炭素を吸収している第2吸収材102を第2温度に加熱する加熱部108とを備える。

【0039】

上述した構成は、前述した実施の形態2と同様である。なお、本実施の形態では、加熱部108は、第1ガス流通経路103に配置されている二酸化炭素を吸収している第1吸収材101も、第2温度に加熱する。

【0040】

本実施の形態では、排ガス導入経路106の接続先を第1ガス流通経路103および第2ガス流通経路104のいずれかに切り替える第1切り替え手段と、キャリアガス供給部307の接続先を第2ガス流通経路104および第1ガス流通経路103のいずれかに切り替える第2切り替え手段とを備えるようにしている。

【0041】

上述した切り替え手段について説明する。まず、排ガス導入経路106は、第1ガス流通経路103に接続する管路401、および第2ガス流通経路104に接続する管路402に分岐している。また、予熱部306を経由して供給するキャリアガスは、管路405および管路406に分岐し、管路405により第1ガス流通経路103に流れ、管路406により第2ガス流通経路104に流れる。

【0042】

また、第1ガス流通経路103の排出側には、排ガス排出部101aにつながる管路403と、二酸化炭素放出部102aにつながる管路407とが接続されている。また、第2ガス流通経路104の排出側には、排ガス排出部101aにつながる管路404と、二酸化炭素放出部102aにつながる管路408とが接続されている。また、二酸化炭素放出部102aにつながる管路は、途中で、キャリアガス供給部307に循環する経路に分岐している。

【0043】

また、管路401には第1バルブ411が設けられ、管路402には第2バルブ412が設けられ、管路403には第3バルブ413が設けられ、管路404には第4バルブ414が設けられ、管路405には第5バルブ415が設けられ、管路406には第6バルブ416が設けられ、管路407には第7バルブ417が設けられ、管路408には第8バルブ418が設けられている。

【0044】

管路401,第1バルブ411,管路402,第2バルブ412,管路403,第3バルブ413,管路404,および第4バルブ414により、第1切り替え手段が構成されている。また、管路405,第5バルブ415,管路406,第6バルブ416,管路407,第7バルブ417,管路408,および第8バルブ418により、第2切り替え手段が構成されている。

【0045】

以下、各バルブの開閉切り替えによる経路の切り替え動作について説明する。まず、図5の(a)に示すように、第1バルブ411,第2バルブ412,第3バルブ413,第4バルブ414,第5バルブ415,第6バルブ416,第7バルブ417,第8バルブ418を、全て閉状態とすれば、ガスの流通は停止状態となる。この状態であれば、例えば、第1ガス流通経路103に、「吸収材」の状態の第1吸収材101を設置し、第2ガス流通経路104に、「二酸化炭素を吸収した吸収材」状態の第2吸収材102が設置できる。

【0046】

次に、図5の(b)に示すように、第1バルブ411,第3バルブ413,第6バルブ416,および第8バルブ418を開状態とし,第2バルブ412,第4バルブ414,第5バルブ415,および第7バルブ417を閉状態とする。これにより、排出源105は、管路401を介して第1ガス流通経路103に連通し、排ガス排出部101aは、管路403を介して第1ガス流通経路103に連通する。また、予熱部306は、管路406を介して第2ガス流通経路104に連通し、二酸化炭素放出部102aは、管路408を介して第2ガス流通経路104に連通する。

【0047】

この状態では、排出源105からの排ガスは、排ガス導入経路106および管路401を経由し、第1ガス流通経路103の「吸収材」の状態の第1吸収材101に供給され、二酸化炭素が吸収された二酸化炭素吸収後の排ガスが、第1ガス流通経路103より管路403を経由して排ガス排出部101aに排出される。また、キャリアガス供給部307からのキャリアガスが、管路406を経由し、第2ガス流通経路104の「二酸化炭素を吸収した吸収材」の状態で加熱部108により加熱されている第2吸収材102に供給され、放出された二酸化炭素を、管路408を経由して二酸化炭素放出部102aに移送する。

【0048】

上述した二酸化炭素の吸収および二酸化炭素の放出を続けると、次のステップでは、図5の(c)に示すように、第1吸収材101では二酸化炭素の吸収が終了して「二酸化炭素を吸収した吸収材」となり、第2吸収材102では二酸化炭素の放出が終了して「吸収材」となる(再生)。この状態では、第1バルブ411,第2バルブ412,第3バルブ413,第4バルブ414,第5バルブ415,第6バルブ416,第7バルブ417,および第8バルブ418を全て閉状態とし、各ガスの流通を停止する。

【0049】

次に、図5の(d)に示すように、第2バルブ412,第4バルブ414,第5バルブ415,および第7バルブ417を開状態とし,第1バルブ411,第3バルブ413,第6バルブ416,および第8バルブ418を閉状態とする。

【0050】

これにより、排出源105は、管路402を介して第2ガス流通経路104に連通し、排ガス排出部101aは、管路404を介して第2ガス流通経路104に連通する。また、予熱部306は、管路405を介して第1ガス流通経路103に連通し、二酸化炭素放出部102aは、管路407を介して第1ガス流通経路103に連通する。

【0051】

この状態では、排出源105からの排ガスは、排ガス導入経路106および管路402を経由し、第2ガス流通経路104の「吸収材」の状態の第2吸収材102に供給され、二酸化炭素が吸収されて二酸化炭素吸収後の排ガスが第2ガス流通経路104より管路404を経由して排ガス排出部101aに排出される。

【0052】

また、キャリアガス供給部307からのキャリアガスは、管路405を経由し、第1ガス流通経路103の「二酸化炭素を吸収した吸収材」の状態で加熱部108により加熱されている第1吸収材101に供給され、放出された二酸化炭素を、管路407を経由して二酸化炭素放出部102aに移送する。

【0053】

このように、本実施の形態では、各バルブの開閉状態を切り替えて流通経路を切り替えることで、第1ガス流通経路103と第2ガス流通経路104とにおいて、二酸化炭素吸収と二酸化炭素放出とを入れ替えて行うことを可能としている。なお、上述した各バルブの切り替え、および加熱部108による加熱対象の切り替えは、人為的に行ってもよく、機械によって自動的に行ってもよい。

【0054】

第1ガス流通経路103と第2ガス流通経路104とにおける、二酸化炭素吸収と二酸化炭素放出との入れ替えを行う過程では、二酸化炭素の吸収と排出に必要な反応温度が異なるため、加熱状態を切り替えることとなる。加熱の状態の切り替えは、急速に行うことが容易ではなく、特に、冷却過程では時間を要するものとなり、結果として切り替えに時間がかかるため、二酸化炭素の分離・回収動作が停止する時間帯が発生する。

【0055】

これに対し、第1ガス流通経路103および第2ガス流通経路104を2組備え、一方の組で二酸化炭素の分離・回収を行っている状態で、他方の組では、機能の切り替えを行うことで、全体としてガスの流通を停止せずに連続運転ができるようになる。

【0056】

[実施の形態4]

次に、本発明の実施の形態4について説明する。図6は、本発明の実施の形態における二酸化炭素分離装置600の構成を示す構成図である。二酸化炭素分離装置600は、まず、リチウムシリケートから構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材601および第2吸収材602と、第1吸収材601が配置される第1ガス流通経路603と、第2吸収材602が配置される第2ガス流通経路604とを備える。リチウムシリケートは、二酸化炭素吸収の反応温度領域が500〜700℃であり、二酸化炭素放出の反応温度領域が700〜850℃のものである。

【0057】

また、二酸化炭素分離装置600は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する燃料電池605より排出される排ガスを第1ガス流通経路603に導入する排ガス導入経路606と、第2ガス流通経路604にキャリアガスを供給するキャリアガス供給部607と、第2ガス流通経路604に配置されている二酸化炭素を吸収している第2吸収材602を第2温度に加熱する加熱部608とを備える。燃料電池605は、例えば、運転温度が700〜850℃の範囲の固体酸化物形燃料電池である。

【0058】

キャリアガス供給部607は、例えば、二酸化炭素を収容したボンベを備え、このボンベよりキャリアガスとして二酸化炭素を供給する。また、キャリアガス供給部607は、第2ガス流通経路604より放出される二酸化炭素の一部を循環させて第2ガス流通経路604に供給する形態としてもよい。

【0059】

第1ガス流通経路603は、燃料電池605からの排ガスの温度(第1温度)を保ち、二酸化炭素を吸収する反応温度を保つために断熱機構が施されている。第2ガス流通経路604は、二酸化炭素を放出する反応温度(第2温度)を得るために、断熱機構を備える。加えて、放出の過程では、吸収過程に必要な温度より高い温度とする必要があるため、加熱部608も備えている。

【0060】

次に、本実施の形態における二酸化炭素分離装置の動作について図2を用いて説明する。まず、図2の(a)に示すように、初期状態では、第1吸収材601は二酸化炭素を吸収していない状態「吸収材」であり、第2吸収材602は、二酸化炭素を吸収している状態「二酸化炭素を吸収した吸収材」である。

【0061】

動作開始時のステップでは、図2の(b)に示すように、燃料電池605からの排ガスは、排ガス導入経路606を経由し、第1ガス流通経路603の「吸収材」の状態の第1吸収材601に供給され、二酸化炭素が吸収され、二酸化炭素吸収後の排ガスが第1ガス流通経路603より排出される。

【0062】

また、キャリアガス供給部607からのキャリアガスが、第2ガス流通経路604の「二酸化炭素を吸収した吸収材」の状態で加熱部608により加熱されている第2吸収材602に供給され、放出された二酸化炭素を移送する。

【0063】

上述した二酸化炭素の吸収および二酸化炭素の放出を続けると、次のステップでは、図2の(c)に示すように、第1吸収材601では二酸化炭素の吸収が終了して「二酸化炭素を吸収した吸収材」となり、第2吸収材602では二酸化炭素の放出が終了して「吸収材」となる(再生)。この状態で、各ガスの流通を停止する。

【0064】

次のステップでは、図2の(d)に示すように、二酸化炭素を吸収した第1吸収材601と再生された第2吸収材602とを交換し、第1ガス流通経路603には、「吸収材」の状態の第2吸収材602を配置し、第2ガス流通経路604には、「二酸化炭素を吸収した吸収材」の第1吸収材601を配置する。言い換えると、吸収および放出をした後で、二酸化炭素を吸収した第1吸収材601を第2吸収材602とし、再生した第2吸収材602を第1吸収材601とすることで、初期状態とする。この後、前述した各ステップを繰り返すことで、二酸化炭素の分離・回収が実現できる。

【0065】

上述した本実施の形態によれば、用いる二酸化炭素吸収材で二酸化炭素の吸収が行われる第1温度で大気圧状態の排ガスが、燃料電池605より排出されて導入されるので、二酸化炭素の吸収を行う排ガスを加熱し、また、冷却するなどコストの上昇を招くことなく、排ガスより二酸化炭素が分離・回収できるようになる。

【0066】

ここで、上述した最後のステップにおける吸収材の交換は、どの様な方法で行ってもよく、例えば、各吸収材を各々収容容器に収容した状態で、収容容器ごと交換すればよい。この交換は、人為的に交換しても良く、また、機械によって自動的に交換しても良い。

【0067】

また、第1吸収材601と第2吸収材602とを循環して入れ替える移送装置を用いるようにしてもよい。例えば、ベルトコンベアなどの流動床を用い、第1吸収材601と第2吸収材602とを循環して入れ替えるようにしてもよい。

【0068】

また、第1ガス流通経路603と第2ガス流通経路604とを2組備え、一方の組で二酸化炭素の分離・回収を行っている状態で、他方の組では、第1吸収材601と第2吸収材602との入れ替えを行うことで、全体としてガスの流通を停止せずに連続運転ができるようにしてもよい。

【0069】

なお、本発明は以上に説明した実施の形態に限定されるものではなく、本発明の技術的思想内で、当分野において通常の知識を有する者により、多くの変形が実施可能であることは明白である。

【符号の説明】

【0070】

100…二酸化炭素分離装置、101…第1吸収材、102…第2吸収材、103…第1ガス流通経路、104…第2ガス流通経路、105…排出源、106…排ガス導入経路、107…キャリアガス供給部、108…加熱部。

【技術分野】

【0001】

本発明は、二酸化炭素を含んだ排ガスより二酸化炭素を分離・回収する二酸化炭素分離装置に関する。

【背景技術】

【0002】

二酸化炭素は、地球温暖化の原因となる温室効果ガスの一つとして、排出量削減が課題とされている。二酸化炭素の大気中への排出量を削減する方法としては、例えば、火力発電所やガソリンエンジンなどの、二酸化炭素を含有する排ガスを排出する二酸化炭素排出源において、排ガス中の二酸化炭素を分離・回収することにより、排出される排ガス中に二酸化炭素を含まなくする方法がある。このような二酸化炭素の分離・回収の技術として、化学吸収法、物理吸収法、膜分離法、吸着分離法が実用化段階にあるとされている(非特許文献1参照)。例えば、アミン系の吸着液を用いた化学吸収法は、火力発電所などの大規模な二酸化炭素排出源からの回収に実用化されている。

【0003】

しかしながら、燃料電池のような、火力発電所などに比べて小型の規模でありながら、二酸化炭素を高濃度で含有する高温の排ガスを常圧(大気圧)で排出する排出源においては、上述した二酸化炭素の分離・回収技術にいくつかの問題がある。

【0004】

まず、アミン系の吸収液を用いる化学吸収法では、吸着液が二酸化炭素を分離・回収する温度が40〜50℃であるため、高温の排ガスを一旦冷却してから分離・回収する必要がある。

【0005】

また、物理吸収法、吸着分離法、膜分離法では、高濃度の二酸化炭素の排ガスに用いることができるが、まず、効率の良い二酸化炭素の分離・回収には高圧が必要であり、また、この場合においても、高温の排ガスを一旦冷却してから分離・回収する必要がある。

【0006】

ところが、例えば、出力が数〜数十kWの固体酸化物形燃料電池では、火力発電所などに比べて小規模でありながら、二酸化炭素を高濃度で含有する高温の排ガスを、高圧状態ではない常圧(大気圧)で排出する二酸化炭素排出源である。このため、上述した分離・回収技術では、排ガスを冷却し、また、高圧にするなどの工程が必要となり、二酸化炭素を容易に分離・回収することができないという問題がある。

【0007】

高温で二酸化炭素を吸収できる固体の二酸化炭素吸収材を用いることができれば、毒性のないドライプロセスで高純度の二酸化炭素回収が可能となる。さらに、燃料電池、特に運転温度の高い固体酸化物形燃料電池においては、運転温度と近い反応温度を持つ二酸化炭素吸収材を用いた二酸化炭素分離・回収プロセスの実現により、二酸化炭素を吸収された後の排ガスも高温であることから、排ガスの熱を活用したメタン改質など付加価値を有するシステムを組めることが可能となる。このため、固体の二酸化炭素吸収材を用いることで、固体酸化物形燃料電池による発電システムなどの小規模の二酸化炭素排出源からの二酸化炭素回収のためのエネルギー収支においても、アミン系吸収液などより優位なシステムが実現可能になる。

【0008】

固体吸収材を用いた二酸化炭素分離装置としては、複数の提案が成されている(特許文献1,特許文献2参照)。しかしながら、二酸化炭素を回収する排ガスを、二酸化炭素吸収材の吸収温度に合わせるための加熱の必要性や、ボイラーの排ガス温度が特定の温度になる領域にのみに設置するなど、エネルギー収支、設置自由度の面で課題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−161220号公報

【特許文献2】特開2005−075683号公報

【非特許文献】

【0010】

【非特許文献1】財団法人地球環境産業技術研究機構 編、「図解 CO2貯留テクノロジー」、株式会社工業調査会、初版2刷、2008年。

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述したように、従来では、二酸化炭素の吸収を行う排ガスを、二酸化炭素吸収材の吸収温度に合わせて加熱し、また、冷却するなど、エネルギー収支の面でコストの上昇を招くなどの問題がある。

【0012】

本発明は、以上のような問題点を解消するためになされたものであり、コストの上昇を抑制した状態で、排ガスより二酸化炭素を分離・回収できるようにすることを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る二酸化炭素分離装置は、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材および第2吸収材と、第1吸収材が配置される第1ガス流通経路と、第2吸収材が配置される第2ガス流通経路と、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源より排出される排ガスを第1ガス流通経路に導入する排ガス導入経路と、第2ガス流通経路にキャリアガスを供給するキャリアガス供給手段と、第2ガス流通経路に配置されている二酸化炭素を吸収している第2吸収材を第2温度に加熱する加熱手段とを少なくとも備える。

【0014】

上記二酸化炭素分離装置において、第1温度は、500〜700℃の範囲である。また、リチウム複合酸化物は、リチウムシリケートであればよい。

【0015】

上記二酸化炭素分離装置において、キャリアガス供給手段は、第2ガス流通経路より放出された一部の二酸化炭素をキャリアガスとして供給するようにしてもよい。また、キャリアガス供給手段が供給するキャリアガスを加熱する加熱手段を備えるようにしてもよい。また、第1ガス流通経路で二酸化炭素を吸収した第1吸収材と、第2ガス流通経路で二酸化炭素を放出した第2吸収材とを循環して入れ替える移送手段を備えるようにしてもよい。例えば、第1吸収材を収納する第1収納容器および第2吸収材を収納する第2収納容器を備え、移送手段は、第1収納容器と、第2収納容器とを循環して入れ替えるようにすればよい。

【0016】

上記二酸化炭素分離装置において、排ガス導入経路の接続先を第1ガス流通経路および第2ガス流通経路のいずれかに切り替える第1切り替え手段と、キャリアガス供給手段の接続先を第2ガス流通経路および第1ガス流通経路のいずれかに切り替える第2切り替え手段とを備えるようにしてもよい。なお、排出源は、燃料電池であり、例えば、燃料電池は、運転温度が700〜850℃の範囲の固体酸化物形燃料電池である。

【発明の効果】

【0017】

以上説明したように、本発明によれば、二酸化炭素を含み、吸収材が二酸化炭素を吸収する第1温度で大気圧状態の排ガスを排出する排出源より排出される排ガスを第1ガス流通経路に導入するようにしたので、コストの上昇を抑制した状態で、排ガスより二酸化炭素を分離・回収できるようになるという優れた効果が得られる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施の形態1における二酸化炭素分離装置の構成を示す構成図である。

【図2】図2は、本発明の実施の形態における二酸化炭素分離装置の動作を説明する説明図である。

【図3】図3は、本発明の実施の形態2における二酸化炭素分離装置の構成を示す構成図である。

【図4】図4は、本発明の実施の形態3における二酸化炭素分離装置の構成を示す構成図である。

【図5】図5は、本発明の実施の形態3における二酸化炭素分離装置の動作を説明する説明図である。

【図6】図6は、本発明の実施の形態4における二酸化炭素分離装置の構成を示す構成図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図を参照して説明する。

【0020】

[実施の形態1]

はじめに、本発明の実施の形態1について説明する。図1は、本発明の実施の形態における二酸化炭素分離装置100の構成を示す構成図である。二酸化炭素分離装置100は、まず、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104とを備える。

【0021】

また、二酸化炭素分離装置100は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106と、第2ガス流通経路104にキャリアガスを供給するキャリアガス供給部107と、第2ガス流通経路104に配置されている二酸化炭素を吸収している第2吸収材102を第2温度に加熱する加熱部108とを備える。

【0022】

キャリアガス供給部107は、例えば、二酸化炭素を収容したボンベを備え、このボンベよりキャリアガスとして二酸化炭素を供給する。また、キャリアガス供給部107は、第2ガス流通経路104より放出される二酸化炭素の一部を循環させて第2ガス流通経路104に供給する形態としてもよい。

【0023】

第1ガス流通経路103は、排出源105からの排ガスの温度(第1温度)を保ち、二酸化炭素を吸収する反応温度を保つために断熱機構が施されている。第2ガス流通経路104は、二酸化炭素を放出する反応温度(第2温度)を得るために、断熱機構を備える。加えて、放出の過程では、吸収過程に必要な温度より高い温度とする必要があるため、加熱部108も備えている。

【0024】

次に、本実施の形態における二酸化炭素分離装置の動作について図2を用いて説明する。まず、図2の(a)に示すように、初期状態では、第1吸収材101は二酸化炭素を吸収していない状態「吸収材」であり、第2吸収材102は、二酸化炭素を吸収している状態「二酸化炭素を吸収した吸収材」である。

【0025】

動作開始時のステップでは、図2の(b)に示すように、排出源105からの排ガスは、排ガス導入経路106を経由し、第1ガス流通経路103の「吸収材」の状態の第1吸収材101に供給され、二酸化炭素が吸収され、二酸化炭素吸収後の排ガスが第1ガス流通経路103より排出される。

【0026】

また、キャリアガス供給部107からのキャリアガスが、第2ガス流通経路104の「二酸化炭素を吸収した吸収材」の状態で加熱部108により加熱されている第2吸収材102に供給され、放出された二酸化炭素を移送する。

【0027】

上述した二酸化炭素の吸収および二酸化炭素の放出を続けると、次のステップでは、図2の(c)に示すように、第1吸収材101では二酸化炭素の吸収が終了して「二酸化炭素を吸収した吸収材」となり、第2吸収材102では二酸化炭素の放出が終了して「吸収材」となる(再生)。この状態で、各ガスの流通を停止する。

【0028】

次のステップでは、図2の(d)に示すように、二酸化炭素を吸収した第1吸収材101と再生された第2吸収材102とを交換し、第1ガス流通経路103には、「吸収材」の状態の第2吸収材102を配置し、第2ガス流通経路104には、「二酸化炭素を吸収した吸収材」の第1吸収材101を配置する。言い換えると、吸収および放出をした後で、二酸化炭素を吸収した第1吸収材101を第2吸収材102とし、再生した第2吸収材102を第1吸収材101とすることで、初期状態とする。この後、前述した各ステップを繰り返すことで、二酸化炭素の分離・回収が実現できる。

【0029】

上述した本実施の形態によれば、用いる二酸化炭素吸収材で二酸化炭素の吸収が行われる第1温度で大気圧状態の排ガスが、排出源105より排出されて導入されるので、二酸化炭素の吸収を行う排ガスを加熱し、また、冷却するなどコストの上昇を招くことなく、排ガスより二酸化炭素が分離・回収できるようになる。さらに、排ガス温度が特定の温度になる領域に設置するなどの排出源となる機器の改造の必要がなく、既存の排出源に本実施の形態における二酸化炭素分離装置を付加することが可能である。

【0030】

ここで、上述した最後のステップにおける吸収材の交換は、どの様な方法で行ってもよく、例えば、各吸収材を各々収容容器に収容した状態で、収容容器ごと交換すればよい。この交換は、人為的に交換してもよく、また、機械によって自動的に交換しても良い。

【0031】

また、第1吸収材101と第2吸収材102とを循環して入れ替える移送装置を用いるようにしてもよい。例えば、ベルトコンベアなどの流動床を用い、第1吸収材101と第2吸収材102とを循環して入れ替えるようにしてもよい。

【0032】

また、第1ガス流通経路103と第2ガス流通経路104とを2組備え、一方の組で二酸化炭素の分離・回収を行っている状態で、他方の組では、第1吸収材101と第2吸収材102との入れ替えを行うことで、全体としてガスの流通を停止せずに連続運転ができるようにしてもよい。

【0033】

[実施の形態2]

次に、本発明の実施の形態2について説明する。図3は、本発明の実施の形態2における二酸化炭素分離装置300の構成を示す構成図である。二酸化炭素分離装置300は、まず、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104とを備える。

【0034】

また、二酸化炭素分離装置300は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106と、第2吸収材102を第2温度に加熱する加熱部108とを備える。上述した各構成は、前述した実施の形態1と同様である。

【0035】

実施の形態2では、まず、第2ガス流通経路104より放出された一部の二酸化炭素をキャリアガスとして循環して第2ガス流通経路104に供給するキャリアガス供給部307を備える。加えて、キャリアガス供給部307が供給するキャリアガスを予熱する予熱部308を備える。従って、本実施の形態では、第2ガス流通経路104より放出された一部の二酸化炭素が、キャリアガス供給部307によって循環利用され、また、予熱部308により予熱されて第2ガス流通経路104に供給される。

【0036】

予熱部308を備えることによって、二酸化炭素排出動作中の第2ガス流通経路104に入力されるキャリアガスは予熱されるため、第2ガス流通経路104で、二酸化炭素を吸収した第2吸収材102を二酸化炭素を放出する温度に加熱しているときに、温度の低下を防止することが可能となる。本実施の形態2における二酸化炭素分離回収工程は、予熱部308によるキャリアガスの予熱を除いては実施の形態1と同様である。

【0037】

[実施の形態3]

次に、本発明の実施の形態3における二酸化炭素分離装置400について説明する。図4は、本発明の実施の形態3における二酸化炭素分離装置の構成を示す構成図である。図4に示す二酸化炭素分離装置400は、まず、リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材101および第2吸収材102と、第1吸収材101が配置される第1ガス流通経路103と、第2吸収材102が配置される第2ガス流通経路104とを備える。

【0038】

また、二酸化炭素分離装置400は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する排出源105より排出される排ガスを第1ガス流通経路103に導入する排ガス導入経路106と、第2ガス流通経路104にキャリアガスを供給するキャリアガス供給部307と、キャリアガス供給部307が供給するキャリアガスを予熱する予熱部308と、第2ガス流通経路104に配置されている二酸化炭素を吸収している第2吸収材102を第2温度に加熱する加熱部108とを備える。

【0039】

上述した構成は、前述した実施の形態2と同様である。なお、本実施の形態では、加熱部108は、第1ガス流通経路103に配置されている二酸化炭素を吸収している第1吸収材101も、第2温度に加熱する。

【0040】

本実施の形態では、排ガス導入経路106の接続先を第1ガス流通経路103および第2ガス流通経路104のいずれかに切り替える第1切り替え手段と、キャリアガス供給部307の接続先を第2ガス流通経路104および第1ガス流通経路103のいずれかに切り替える第2切り替え手段とを備えるようにしている。

【0041】

上述した切り替え手段について説明する。まず、排ガス導入経路106は、第1ガス流通経路103に接続する管路401、および第2ガス流通経路104に接続する管路402に分岐している。また、予熱部306を経由して供給するキャリアガスは、管路405および管路406に分岐し、管路405により第1ガス流通経路103に流れ、管路406により第2ガス流通経路104に流れる。

【0042】

また、第1ガス流通経路103の排出側には、排ガス排出部101aにつながる管路403と、二酸化炭素放出部102aにつながる管路407とが接続されている。また、第2ガス流通経路104の排出側には、排ガス排出部101aにつながる管路404と、二酸化炭素放出部102aにつながる管路408とが接続されている。また、二酸化炭素放出部102aにつながる管路は、途中で、キャリアガス供給部307に循環する経路に分岐している。

【0043】

また、管路401には第1バルブ411が設けられ、管路402には第2バルブ412が設けられ、管路403には第3バルブ413が設けられ、管路404には第4バルブ414が設けられ、管路405には第5バルブ415が設けられ、管路406には第6バルブ416が設けられ、管路407には第7バルブ417が設けられ、管路408には第8バルブ418が設けられている。

【0044】

管路401,第1バルブ411,管路402,第2バルブ412,管路403,第3バルブ413,管路404,および第4バルブ414により、第1切り替え手段が構成されている。また、管路405,第5バルブ415,管路406,第6バルブ416,管路407,第7バルブ417,管路408,および第8バルブ418により、第2切り替え手段が構成されている。

【0045】

以下、各バルブの開閉切り替えによる経路の切り替え動作について説明する。まず、図5の(a)に示すように、第1バルブ411,第2バルブ412,第3バルブ413,第4バルブ414,第5バルブ415,第6バルブ416,第7バルブ417,第8バルブ418を、全て閉状態とすれば、ガスの流通は停止状態となる。この状態であれば、例えば、第1ガス流通経路103に、「吸収材」の状態の第1吸収材101を設置し、第2ガス流通経路104に、「二酸化炭素を吸収した吸収材」状態の第2吸収材102が設置できる。

【0046】

次に、図5の(b)に示すように、第1バルブ411,第3バルブ413,第6バルブ416,および第8バルブ418を開状態とし,第2バルブ412,第4バルブ414,第5バルブ415,および第7バルブ417を閉状態とする。これにより、排出源105は、管路401を介して第1ガス流通経路103に連通し、排ガス排出部101aは、管路403を介して第1ガス流通経路103に連通する。また、予熱部306は、管路406を介して第2ガス流通経路104に連通し、二酸化炭素放出部102aは、管路408を介して第2ガス流通経路104に連通する。

【0047】

この状態では、排出源105からの排ガスは、排ガス導入経路106および管路401を経由し、第1ガス流通経路103の「吸収材」の状態の第1吸収材101に供給され、二酸化炭素が吸収された二酸化炭素吸収後の排ガスが、第1ガス流通経路103より管路403を経由して排ガス排出部101aに排出される。また、キャリアガス供給部307からのキャリアガスが、管路406を経由し、第2ガス流通経路104の「二酸化炭素を吸収した吸収材」の状態で加熱部108により加熱されている第2吸収材102に供給され、放出された二酸化炭素を、管路408を経由して二酸化炭素放出部102aに移送する。

【0048】

上述した二酸化炭素の吸収および二酸化炭素の放出を続けると、次のステップでは、図5の(c)に示すように、第1吸収材101では二酸化炭素の吸収が終了して「二酸化炭素を吸収した吸収材」となり、第2吸収材102では二酸化炭素の放出が終了して「吸収材」となる(再生)。この状態では、第1バルブ411,第2バルブ412,第3バルブ413,第4バルブ414,第5バルブ415,第6バルブ416,第7バルブ417,および第8バルブ418を全て閉状態とし、各ガスの流通を停止する。

【0049】

次に、図5の(d)に示すように、第2バルブ412,第4バルブ414,第5バルブ415,および第7バルブ417を開状態とし,第1バルブ411,第3バルブ413,第6バルブ416,および第8バルブ418を閉状態とする。

【0050】

これにより、排出源105は、管路402を介して第2ガス流通経路104に連通し、排ガス排出部101aは、管路404を介して第2ガス流通経路104に連通する。また、予熱部306は、管路405を介して第1ガス流通経路103に連通し、二酸化炭素放出部102aは、管路407を介して第1ガス流通経路103に連通する。

【0051】

この状態では、排出源105からの排ガスは、排ガス導入経路106および管路402を経由し、第2ガス流通経路104の「吸収材」の状態の第2吸収材102に供給され、二酸化炭素が吸収されて二酸化炭素吸収後の排ガスが第2ガス流通経路104より管路404を経由して排ガス排出部101aに排出される。

【0052】

また、キャリアガス供給部307からのキャリアガスは、管路405を経由し、第1ガス流通経路103の「二酸化炭素を吸収した吸収材」の状態で加熱部108により加熱されている第1吸収材101に供給され、放出された二酸化炭素を、管路407を経由して二酸化炭素放出部102aに移送する。

【0053】

このように、本実施の形態では、各バルブの開閉状態を切り替えて流通経路を切り替えることで、第1ガス流通経路103と第2ガス流通経路104とにおいて、二酸化炭素吸収と二酸化炭素放出とを入れ替えて行うことを可能としている。なお、上述した各バルブの切り替え、および加熱部108による加熱対象の切り替えは、人為的に行ってもよく、機械によって自動的に行ってもよい。

【0054】

第1ガス流通経路103と第2ガス流通経路104とにおける、二酸化炭素吸収と二酸化炭素放出との入れ替えを行う過程では、二酸化炭素の吸収と排出に必要な反応温度が異なるため、加熱状態を切り替えることとなる。加熱の状態の切り替えは、急速に行うことが容易ではなく、特に、冷却過程では時間を要するものとなり、結果として切り替えに時間がかかるため、二酸化炭素の分離・回収動作が停止する時間帯が発生する。

【0055】

これに対し、第1ガス流通経路103および第2ガス流通経路104を2組備え、一方の組で二酸化炭素の分離・回収を行っている状態で、他方の組では、機能の切り替えを行うことで、全体としてガスの流通を停止せずに連続運転ができるようになる。

【0056】

[実施の形態4]

次に、本発明の実施の形態4について説明する。図6は、本発明の実施の形態における二酸化炭素分離装置600の構成を示す構成図である。二酸化炭素分離装置600は、まず、リチウムシリケートから構成され、第1温度で二酸化炭素を吸収し、第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材601および第2吸収材602と、第1吸収材601が配置される第1ガス流通経路603と、第2吸収材602が配置される第2ガス流通経路604とを備える。リチウムシリケートは、二酸化炭素吸収の反応温度領域が500〜700℃であり、二酸化炭素放出の反応温度領域が700〜850℃のものである。

【0057】

また、二酸化炭素分離装置600は、二酸化炭素を含み、第1温度で大気圧状態の排ガスを排出する燃料電池605より排出される排ガスを第1ガス流通経路603に導入する排ガス導入経路606と、第2ガス流通経路604にキャリアガスを供給するキャリアガス供給部607と、第2ガス流通経路604に配置されている二酸化炭素を吸収している第2吸収材602を第2温度に加熱する加熱部608とを備える。燃料電池605は、例えば、運転温度が700〜850℃の範囲の固体酸化物形燃料電池である。

【0058】

キャリアガス供給部607は、例えば、二酸化炭素を収容したボンベを備え、このボンベよりキャリアガスとして二酸化炭素を供給する。また、キャリアガス供給部607は、第2ガス流通経路604より放出される二酸化炭素の一部を循環させて第2ガス流通経路604に供給する形態としてもよい。

【0059】

第1ガス流通経路603は、燃料電池605からの排ガスの温度(第1温度)を保ち、二酸化炭素を吸収する反応温度を保つために断熱機構が施されている。第2ガス流通経路604は、二酸化炭素を放出する反応温度(第2温度)を得るために、断熱機構を備える。加えて、放出の過程では、吸収過程に必要な温度より高い温度とする必要があるため、加熱部608も備えている。

【0060】

次に、本実施の形態における二酸化炭素分離装置の動作について図2を用いて説明する。まず、図2の(a)に示すように、初期状態では、第1吸収材601は二酸化炭素を吸収していない状態「吸収材」であり、第2吸収材602は、二酸化炭素を吸収している状態「二酸化炭素を吸収した吸収材」である。

【0061】

動作開始時のステップでは、図2の(b)に示すように、燃料電池605からの排ガスは、排ガス導入経路606を経由し、第1ガス流通経路603の「吸収材」の状態の第1吸収材601に供給され、二酸化炭素が吸収され、二酸化炭素吸収後の排ガスが第1ガス流通経路603より排出される。

【0062】

また、キャリアガス供給部607からのキャリアガスが、第2ガス流通経路604の「二酸化炭素を吸収した吸収材」の状態で加熱部608により加熱されている第2吸収材602に供給され、放出された二酸化炭素を移送する。

【0063】

上述した二酸化炭素の吸収および二酸化炭素の放出を続けると、次のステップでは、図2の(c)に示すように、第1吸収材601では二酸化炭素の吸収が終了して「二酸化炭素を吸収した吸収材」となり、第2吸収材602では二酸化炭素の放出が終了して「吸収材」となる(再生)。この状態で、各ガスの流通を停止する。

【0064】

次のステップでは、図2の(d)に示すように、二酸化炭素を吸収した第1吸収材601と再生された第2吸収材602とを交換し、第1ガス流通経路603には、「吸収材」の状態の第2吸収材602を配置し、第2ガス流通経路604には、「二酸化炭素を吸収した吸収材」の第1吸収材601を配置する。言い換えると、吸収および放出をした後で、二酸化炭素を吸収した第1吸収材601を第2吸収材602とし、再生した第2吸収材602を第1吸収材601とすることで、初期状態とする。この後、前述した各ステップを繰り返すことで、二酸化炭素の分離・回収が実現できる。

【0065】

上述した本実施の形態によれば、用いる二酸化炭素吸収材で二酸化炭素の吸収が行われる第1温度で大気圧状態の排ガスが、燃料電池605より排出されて導入されるので、二酸化炭素の吸収を行う排ガスを加熱し、また、冷却するなどコストの上昇を招くことなく、排ガスより二酸化炭素が分離・回収できるようになる。

【0066】

ここで、上述した最後のステップにおける吸収材の交換は、どの様な方法で行ってもよく、例えば、各吸収材を各々収容容器に収容した状態で、収容容器ごと交換すればよい。この交換は、人為的に交換しても良く、また、機械によって自動的に交換しても良い。

【0067】

また、第1吸収材601と第2吸収材602とを循環して入れ替える移送装置を用いるようにしてもよい。例えば、ベルトコンベアなどの流動床を用い、第1吸収材601と第2吸収材602とを循環して入れ替えるようにしてもよい。

【0068】

また、第1ガス流通経路603と第2ガス流通経路604とを2組備え、一方の組で二酸化炭素の分離・回収を行っている状態で、他方の組では、第1吸収材601と第2吸収材602との入れ替えを行うことで、全体としてガスの流通を停止せずに連続運転ができるようにしてもよい。

【0069】

なお、本発明は以上に説明した実施の形態に限定されるものではなく、本発明の技術的思想内で、当分野において通常の知識を有する者により、多くの変形が実施可能であることは明白である。

【符号の説明】

【0070】

100…二酸化炭素分離装置、101…第1吸収材、102…第2吸収材、103…第1ガス流通経路、104…第2ガス流通経路、105…排出源、106…排ガス導入経路、107…キャリアガス供給部、108…加熱部。

【特許請求の範囲】

【請求項1】

リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、前記第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材および第2吸収材と、

前記第1吸収材が配置される第1ガス流通経路と、

前記第2吸収材が配置される第2ガス流通経路と、

二酸化炭素を含み、前記第1温度で大気圧状態の排ガスを排出する排出源より排出される排ガスを前記第1ガス流通経路に導入する排ガス導入経路と、

前記第2ガス流通経路にキャリアガスを供給するキャリアガス供給手段と、

前記第2ガス流通経路に配置されている二酸化炭素を吸収している前記第2吸収材を前記第2温度に加熱する加熱手段と

を少なくとも備えることを特徴とする二酸化炭素分離装置。

【請求項2】

請求項1記載の二酸化炭素分離装置において、

前記第1温度は、500〜700℃の範囲であることを特徴とする二酸化炭素分離装置。

【請求項3】

請求項1または2記載の二酸化炭素分離装置において、

前記リチウム複合酸化物は、リチウムシリケートであることを特徴とする二酸化炭素分離装置。

【請求項4】

請求項1〜3のいずれか1項に記載の二酸化炭素分離装置において、

前記キャリアガス供給手段は、前記第2ガス流通経路より放出された一部の二酸化炭素を前記キャリアガスとして供給することを特徴とする二酸化炭素分離装置。

【請求項5】

請求項1〜4のいずれか1項に記載の二酸化炭素分離装置において、

前記キャリアガス供給手段が供給するキャリアガスを加熱する加熱手段を備えることを特徴とする二酸化炭素分離装置。

【請求項6】

請求項1〜5のいずれか1項に記載の二酸化炭素分離装置において、

前記第1ガス流通経路で二酸化炭素を吸収した前記第1吸収材と、前記第2ガス流通経路で二酸化炭素を放出した前記第2吸収材とを循環して入れ替える移送手段を備えることを特徴とする二酸化炭素分離装置。

【請求項7】

請求項6記載の二酸化炭素分離装置において、

前記第1吸収材を収納する第1収納容器および前記第2吸収材を収納する第2収納容器を備え、

前記移送手段は、前記第1収納容器と、前記第2収納容器とを循環して入れ替えることを特徴とする二酸化炭素分離装置。

【請求項8】

請求項1〜5のいずれか1項に記載の二酸化炭素分離装置において、

前記排ガス導入経路の接続先を前記第1ガス流通経路および前記第2ガス流通経路のいずれかに切り替える第1切り替え手段と、

前記前記キャリアガス供給手段の接続先を前記第2ガス流通経路および前記第1ガス流通経路のいずれかに切り替える第2切り替え手段と

を備えることを特徴とする二酸化炭素分離装置。

【請求項9】

請求項1〜8のいずれか1項に記載の二酸化炭素分離装置において、

前記排出源は、燃料電池であることを特徴とする二酸化炭素分離装置。

【請求項10】

請求項9記載の二酸化炭素分離装置において、

前記燃料電池は、運転温度が700〜850℃の範囲の固体酸化物形燃料電池であることを特徴とする二酸化炭素分離装置。

【請求項1】

リチウム複合酸化物から構成され、第1温度で二酸化炭素を吸収し、前記第1温度より高温の第2温度で吸収した二酸化炭素を放出する二酸化炭素吸収材から構成された第1吸収材および第2吸収材と、

前記第1吸収材が配置される第1ガス流通経路と、

前記第2吸収材が配置される第2ガス流通経路と、

二酸化炭素を含み、前記第1温度で大気圧状態の排ガスを排出する排出源より排出される排ガスを前記第1ガス流通経路に導入する排ガス導入経路と、

前記第2ガス流通経路にキャリアガスを供給するキャリアガス供給手段と、

前記第2ガス流通経路に配置されている二酸化炭素を吸収している前記第2吸収材を前記第2温度に加熱する加熱手段と

を少なくとも備えることを特徴とする二酸化炭素分離装置。

【請求項2】

請求項1記載の二酸化炭素分離装置において、

前記第1温度は、500〜700℃の範囲であることを特徴とする二酸化炭素分離装置。

【請求項3】

請求項1または2記載の二酸化炭素分離装置において、

前記リチウム複合酸化物は、リチウムシリケートであることを特徴とする二酸化炭素分離装置。

【請求項4】

請求項1〜3のいずれか1項に記載の二酸化炭素分離装置において、

前記キャリアガス供給手段は、前記第2ガス流通経路より放出された一部の二酸化炭素を前記キャリアガスとして供給することを特徴とする二酸化炭素分離装置。

【請求項5】

請求項1〜4のいずれか1項に記載の二酸化炭素分離装置において、

前記キャリアガス供給手段が供給するキャリアガスを加熱する加熱手段を備えることを特徴とする二酸化炭素分離装置。

【請求項6】

請求項1〜5のいずれか1項に記載の二酸化炭素分離装置において、

前記第1ガス流通経路で二酸化炭素を吸収した前記第1吸収材と、前記第2ガス流通経路で二酸化炭素を放出した前記第2吸収材とを循環して入れ替える移送手段を備えることを特徴とする二酸化炭素分離装置。

【請求項7】

請求項6記載の二酸化炭素分離装置において、

前記第1吸収材を収納する第1収納容器および前記第2吸収材を収納する第2収納容器を備え、

前記移送手段は、前記第1収納容器と、前記第2収納容器とを循環して入れ替えることを特徴とする二酸化炭素分離装置。

【請求項8】

請求項1〜5のいずれか1項に記載の二酸化炭素分離装置において、

前記排ガス導入経路の接続先を前記第1ガス流通経路および前記第2ガス流通経路のいずれかに切り替える第1切り替え手段と、

前記前記キャリアガス供給手段の接続先を前記第2ガス流通経路および前記第1ガス流通経路のいずれかに切り替える第2切り替え手段と

を備えることを特徴とする二酸化炭素分離装置。

【請求項9】

請求項1〜8のいずれか1項に記載の二酸化炭素分離装置において、

前記排出源は、燃料電池であることを特徴とする二酸化炭素分離装置。

【請求項10】

請求項9記載の二酸化炭素分離装置において、

前記燃料電池は、運転温度が700〜850℃の範囲の固体酸化物形燃料電池であることを特徴とする二酸化炭素分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−217959(P2012−217959A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88039(P2011−88039)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

[ Back to top ]