二酸化炭素塗装方法及びその装置

【課題】低環境負荷型の二酸化炭素塗装方法及びその装置を提供する。

【解決手段】希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料を貯蔵するタンク、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を冷却する冷却器、加圧された塗料と二酸化炭素とを混合する混合器、該混合器から供給される塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガン、を有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、混合器から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管とを設けた、塗装装置、及びその塗装方法。

【解決手段】希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料を貯蔵するタンク、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を冷却する冷却器、加圧された塗料と二酸化炭素とを混合する混合器、該混合器から供給される塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガン、を有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、混合器から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管とを設けた、塗装装置、及びその塗装方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二酸化炭素塗装方法及びその装置に関するものであり、更に詳しくは、従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に替えることにより、有機溶剤系塗装と同等の、塗膜均一性、平滑性、鮮映性などの塗装仕上げ品質を確保したまま、VOC発生を大幅に低減し得る塗装方法及び装置に関するものである。本発明は、大気中へのVOC発生を大幅に低減することを可能とする低環境負荷型の新しい二酸化炭素塗装に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

VOC発生は、地球温暖化に繋がる有害化学物質として、2010年には、自主規制を含め、3割の削減が求められている。塗装工業界は、塗料に用いる粘度低下剤として、大量に有機溶剤を使用しており、塗装産業は、日本におけるVOC発生量の約150万トンの中で、その60%に近いVOC発生量を占める最大のVOC発生産業となっており、VOC対策は、塗装工業における喫緊の課題となっている。

【0003】

塗装工業技術においては、この希釈溶剤を使用するスプレー塗装が主流であり、VOC削減のために、種々の対策が講じられている。具体的には、水性塗料への転換、有機溶剤を削減した塗料、すなわちハイソリッドなど、あるいは排気された有機溶媒の回収、分解処理などの技術開発があげられる。

【0004】

しかしながら、これらの対策技術のうち、特に、水性塗料への転換は、水処理装置、空調設備などの付帯設備を必要とされ、また、水性塗料は、塗装対象物が金属材料の場合には適合するが、高い塗装仕上げ品質が要求されるプラスチィック部品などへの塗装については、対応できていない、というのが現状である。

【0005】

従って、塗装工業界において、特に、中小企業にあっては、上述のVOC対策に対応することは、現状の技術では、大きな設備投資を必要とするなどの課題を抱えており、そのため、現在の有機溶剤塗装、あるいは水性塗装に代わり得る、新しい塗装技術の開発が強く求められていた。

【0006】

一方、米国ユニオンカーバイト社から出願された特許(特許文献1)において、粘度低下剤(希釈剤)として、有機溶媒の代わりに、超臨界流体を利用する技術が提案されている。この技術では、塗料(ポリマーと、ポリマーを溶解して流動性を持たせる真溶剤)に、超臨界流体、特に、二酸化炭素を溶解させ、噴霧可能なレベルまで粘度を低下させることで、塗装が可能であることが示されている。

【0007】

それ以降、同社から、10数件の特許が出願されており、例えば、スプレー幅の制御方法(特許文献2)、塗料組成の限定(特許文献3)、噴霧状態の改良方法(特許文献4)、閉塞の回避方法(特許文献5)、及び塗料/CO2混合物の密度制御方法(特許文献6)の5件が、特許として登録されている。

【0008】

しかしながら、これらの特許においては、プロセスフローとしては、1つのフローしか示されておらず、実用化可能なプロセスフローの構築や、具体的な運転方法については、完成度が充分でないという問題点があった。このように、上述の先行技術は、定常運転操作の不備に加え、塗装操作において必須である瞬時停止や短時間停止操作については、全く具体的な開示がなされておらず、実用上実施不可であった。すなわち、二酸化炭素を粘度低下剤としたスプレー塗装技術は、未だ、実用化可能な工業技術という観点からは、未確立といわざるを得ない状況であった。

【0009】

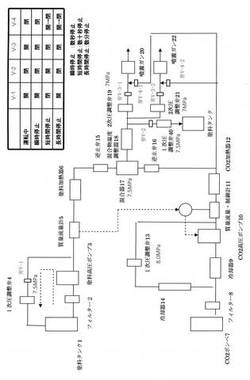

上記特許において示されているプロセスフローを、図1に示す。本フローでは、塗料とCO2は、空気作動式のピストンポンプで加圧され、塗料は、粘度低下を目的に、加熱され、混合器へと送られる。CO2は、加熱されず、液体状態のまま、混合器へ送られる。そのときの塗料とCO2の供給量は、両ポンプのピストンの動きを同時に制御する機構により、容積比一定で供給される。

【0010】

混合器は、流体多段分割型のスタティックミキサであり、混合物は、加熱された後、フィルターを通過し、再度、スタティックミキサにより、混合され、必要に応じて、減圧されて、噴霧ガンへと送られる。噴霧ガンでは、圧力に応じて流量が決まり、噴霧される。余剰分は、循環ラインで加圧され、1番目のスタティックミキサ後のラインに戻される。

【0011】

以上が、提案されている従来の二酸化炭素塗装の概略のプロセスフローであるが、本フローを実用化可能なものとするには、塗料/CO2供給量が、噴霧量とバランスできないことが問題点として想定され、例えば、ポンプ吐出圧力が上昇する危険性を有している。この特許では、ポンプ吐出圧力が、一定圧力以上となると、ラインに設置したリリーフ弁から、塗料/CO2とも、大気圧下へ開放される構成をとっているが、これらの大気中への開放は、操作的に好ましいものではなく、塗料/CO2、特に、CO2の場合、再利用ができず、経済的にも不利となる。

【0012】

また、上記プロセスフローでは、循環ラインが設けられているが、操作上、特に、必要ではない構成である。更に、塗料、及び混合物の加熱に、電気加熱方式が用いられているが、その方式では、装置の運転開始時や、流量を変えたときなどに、温度を一定に制御することが困難であり、他の加熱方式の採用が望まれる。また、実際の塗装作業においては、塗装面や塗装方向を変えるとき、あるいは塗装対象物そのもの変えるとき、更には、塗装状態のチェックや塗装作業員の休憩・交代などに、噴霧を瞬時的に、あるいは一定時間止めることも多々あり得る。このような場合、上記プロセスフローでは、温度制御がうまくいかないばかりではなく、装置全体の圧力変動が生じることも想定され、再噴霧時に状態が安定するまでに時間を要する可能性が高く、問題である。噴霧状態が安定するまでは、当然のことながら、塗装面に噴霧できず、いわゆる捨て吹きとなり、塗料の利用効率(塗着効率)が減少する。

【0013】

このような場合、提案されているプロセスフローでは、システム圧力の上昇などの問題点が想定され、現実的に操業可能なプロセスフローとするには、かなりの改良が必要とされる。更に、上記プロセスフローでは、実際の塗装においては重要となる、塗装停止時、終了時のライン洗浄などが全く考慮されていない。このように、上述の一連の特許において示されている二酸化炭素塗装は、必ずしも実際の塗装技術として適用可能なレベルで構築された、実用化可能なプロセスフロー構成ではないことが明らかであり、当技術分野では、実用化可能なプロセスフローの構築が強く要請されていた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第1927328号公報

【特許文献2】特許第2061845号公報

【特許文献3】特許第2670904号公報

【特許文献4】特許第2785099号公報

【特許文献5】特許第2739548号公報

【特許文献6】特許第2807927号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、二酸化炭素塗装におけ

る上述の問題点を解決し、特に、実用化可能なプロセスフローの構築、及び安定な運転手法を確立することを目標として鋭意研究を積み重ねた結果、高圧マイクロ混合器の採用と、フロー構成に停止操作を組み込んだ、新しいプロセスフローを構築すると共に、具体的な安定な運転方法を確立することに成功し、本発明を完成するに至った。本発明は、二酸化炭素を粘度低下剤として利用する低環境負荷型の低VOC塗装に好適な新しい塗装方法及びその装置を提供することを目的とするものである。

【課題を解決するための手段】

【0016】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に混合器から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

(2)有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該2次圧調整弁から噴霧ガンまでの間に、分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

(3)有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該混合器から2次圧調整弁までの間に分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間に閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

(4)分岐ライン合流点より噴霧ガンまでを、複数系列で構成する前記(1)から(3)のいずれかに記載の二酸化炭素を用いた塗装装置。

(5)加圧された塗料を、所定温度まで加熱する塗料加熱器を有する、前記(1)から(4)のいずれかに記載の二酸化炭素を用いた塗装装置。

(6)液体二酸化炭素高圧ポンプのサクションに返送される余剰二酸化炭素を、所定温度まで冷却する、冷却器を有する、前記(1)から(5)のいずれかに記載の二酸化炭素を用いた塗装装置。

(7)加圧された液体二酸化炭素を、所定温度まで加熱する、二酸化炭素加熱器を有する、前記(1)から(6)のいずれかに記載の二酸化炭素を用いた塗装装置。

(8)混合後の塗料/二酸化炭素加圧混合物を、所定温度に調整する混合物温度調整器を有する、前記(1)から(7)のいずれかに記載の二酸化炭素を用いた塗装装置。

(9)混合器が、塗料と二酸化炭素とを急速混合し得るマイクロ混合器である、前記(1)から(8)のいずれかに記載の二酸化炭素を用いた塗装装置。

(10)マイクロ混合器が、流路径が大きくても0.5mmのT字型マイクロ混合器である、前記(9)記載の二酸化炭素を用いた塗装装置。

(11)マイクロ混合器が、流体を微小な空間の中心で衝突させる中心衝突型マイクロ混合器であり、二酸化炭素を上部から流入させ、塗料を複数に分割して側面の複数方向から中心部で衝突するように流入させる混合器である、前記(9)記載の二酸化炭素を用いた塗装装置。

(12)分岐ライン合流点下流に設けた1次圧調整弁から排出される塗料が塗料タンクに戻ることを特徴とする前記(1)から(11)のいずれかに記載の二酸化炭素を用いた塗装装置。

(13)閉止弁(V−3)と閉止弁(V−4)が、噴霧ガン内に組み込まれていることを特徴とする前記(1)から(12)のいずれかに記載の二酸化炭素を用いた塗装装置。

(14)混合器後の塗料/二酸化炭素加圧混合物が、塗料に二酸化炭素が溶解した1相混合物である、前記(1)から(13)のいずれかに記載の二酸化炭素を用いた塗装装置。

(15)塗料が、紫外線硬化型塗料、一液硬化型塗料、又は二液硬化型塗料である、前記(1)から(14)のいずれかに記載の二酸化炭素を用いた塗装装置。

(16)前記(1)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、ポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、ポンプ吐出量全量を噴霧する定量塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

(17)前記(1)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧と同等、あるいはわずかに高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

(18)前記(2)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値よりさらに高く設定することにより流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧より低く設定することを特徴とする二酸化炭素を用いた塗装方法。

(19)前記(3)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より高く設定することを特徴とする二酸化炭素を用いた塗装方法。

(20)混合器に流入する塗料質量流量と二酸化炭素質量流量を計測し、流量可変を行わない流体側のポンプ吐出量を流量可変側の質量流量に対して一定比率となるように流量を制御することを特徴とする前記(17)から(19)のいずれかに記載の二酸化炭素を用いた塗装方法。

(21)流量可変を行う流体が、塗料である、前記(17)から(20)のいずれかに記載の塗装方法。

(22)塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1開、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする前記(16)又は(18)に記載の塗装方法。

(23)塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1閉、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする前記(17)又は(19)に記載の塗装方法。

【0017】

次に、本発明について更に詳細に説明する。

本発明は、従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に替えることにより、有機溶剤系塗装と同等の、塗装仕上げ品質、すなわち、塗膜均一性、平滑性、鮮映性などを確保したまま、VOCの発生を大幅に低減し得る低環境負荷型の新しい二酸化炭素塗装方法及びその装置を提供することを特徴とするものである。

【0018】

本発明は、有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、混合器から噴霧ガンまでの間で分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を有すること、からなる二酸化炭素を用いた塗装装置、である。

【0019】

本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、

ポンプ吐出側の1次圧調整弁を、噴霧圧より高く設定し、ポンプ吐出量全量を噴霧する定量塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧と同等に設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0020】

また、本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧と同等、あるいはわずかに高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧と同等に設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0021】

本発明は、有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該2次圧調整弁から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間で分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を有すること、からなる二酸化炭素を用いた塗装装置、である。

【0022】

本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より低く設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0023】

また、更に、本発明は、有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該混合器から2次圧調整弁までの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間に閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を有すること、からなる二酸化炭素を用いた塗装装置、である。

【0024】

本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法、であって、

2次圧調整弁の設定値で決定される噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より高く設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0025】

本発明では、塗装装置の構成として、分岐ライン合流点より噴霧ガンまでを、複数系列で構成すること、加圧された塗料を、所定温度まで加熱する塗料加熱器を有すること、液体二酸化炭素高圧ポンプのサクションに返送される余剰二酸化炭素を、所定温度まで冷却する冷却器を有すること、加圧された液体二酸化炭素を、所定温度まで加熱する二酸化炭素加熱器を有すること、混合後の塗料/二酸化炭素加圧混合物を、所定温度に調整する混合物温度調整器を有すること、混合器が、塗料と二酸化炭素とを急速混合し得るマイクロ混合器であること、分岐ライン合流点下流に設けた1次圧調整弁から排出される塗料が、塗料タンクに戻ること、閉止弁(V−3)と閉止弁(V−4)が、噴霧ガン内に組み込まれていること、混合器後の塗料/二酸化炭素加圧混合物が、塗料に二酸化炭素が溶解した1相混合物であること、塗料が、紫外線硬化型塗料、一液硬化型塗料、又は二液硬化型塗料であること、などを好ましい実施の態様としている。

【0026】

また、本発明では、塗装方法として、塗装操作を、実際に塗装を行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1開あるいは閉、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすること、を好ましい実施の態様としている。

【0027】

一般に、有機溶剤系塗装では、重量基準で、塗料、すなわち、ポリマーと、ポリマーを溶解して流動性を持たせる真溶剤の50から150%の希釈溶剤、例えば、トルエン、キシレンなどを加えて、噴霧が可能な粘度まで低下させることが必要とされる。そして、その低粘度化された塗料/希釈溶剤の混合物は、空気を霧化媒体としたエアースプレー方式や、霧化エアーを使用しない高圧噴霧方式により、微細液滴として噴霧され、塗装対象物に塗布される。

【0028】

本発明は、上記の有機溶剤系塗装で使用される希釈溶剤を、二酸化炭素で一部又は全部を代替する塗装方式を提供するものである。本発明で対象とされる塗料は、大別して、紫外線硬化型塗料、一液硬化型塗料、及び二液硬化型塗料の3種に分けられる。紫外線硬化塗料とは、紫外線で硬化し、造膜する塗料であり、高硬度、耐摩耗性、耐擦傷性、耐化学薬品性、耐溶剤性などに優れ、例えば、携帯電話などのハードコートとして用いられる。

【0029】

上記塗料は、紫外線(UV)をエネルギーとして、アクリル系オリゴマー、モノマー配合品が、ラジカル重合して、塗膜を形成する塗料である。また、一液硬化型塗料とは、無希釈で、あるいはシンナーなどの希釈剤(粘度調整剤)だけを調合して用いる塗料であり、主に、家電製品、例えば、TVキャビネットなどや、自動車部品、工業部品などに用いられる。

【0030】

上記塗料は、アクリル樹脂を主成分とし、硬化剤を使用しなくても、塗膜形成される塗料である。ニトロセルロースがブレンドされていることで、速乾性で、硬度が高く、耐摩耗性が優れている。適用素材は、ポリスチレン樹脂、ABS樹脂、AS樹脂、ノリル樹脂、硬質塩化ビニール樹脂、ポリカーボネート樹脂など、巾広い用途に使用される。

【0031】

一方、二液硬化型塗料とは、硬化剤を使用前に混合し、化学反応で硬化し、乾燥する塗料であり、耐アルコール性、耐磨耗性に優れ、主に、自動車内装、精密機器、光学機器などに用いられる。この塗料は、アクリル樹脂を主成分とし、ポリイソシアネート化合物を硬化剤とする、二液反応硬化型のアクリルウレタン塗料である。

【0032】

本発明では、塗料に、二酸化炭素を混合、溶解させるが、その条件は、温度は30〜70℃、好ましくは35から45℃、圧力は、5〜20MPa、好ましくは7〜10MPaである。従って、塗料を加圧する必要があるが、塗料は、一般的に、粘度が50〜500cpと高く、塗料高圧ポンプとして、ピストンポンプ、ダイヤフラムポンプなどが用いられる。

【0033】

塗料粘度が充分に高ければ、ギヤポンプの採用も可能となる。防爆対策が必要な場合には、ポンプの駆動源としては空気を採用するか、ポンプを、防爆ボックス内に設置し、内部に不活性ガスを流通させることも可能である。一方、二酸化炭素高圧ポンプとしては、ピストンポンプ、ダイヤフラムポンプに加え、プランジャーポンプの採用も可能である。ただし、二酸化炭素の加圧に際しては、液体二酸化炭素での加圧が有利であり、この場合、ポンプの前段での冷却が必要とされる。

【0034】

本発明では、加熱器の型式は、特に限定されないが、装置の運転開始時や、流量を変えたときなどに、温度をなるべく早く一定に制御することや、塗装面の切り替えなどで噴霧を一時的に停止し、再度噴霧を開始するときなどに、それぞれの流体の温度が大きく変化しないことが求められる。そのため、一般的に使用される電気加熱式加熱器よりは、加熱媒体(通常は、水)の満たされたタンクに、流体の通過する高圧配管をコイル状に浸漬したタンク/コイル式の熱交換器が好適に用いられる。特に、混合後の塗料/二酸化炭素加圧混合物は、塗料によっては、大きな混合熱が発生することがあるが、タンク/コイル式の熱交換器であれば、所定の温度に調整(冷却)することも可能となる。

【0035】

本発明では、上記塗料と、二酸化炭素を効率的に混合し、塗料中に、二酸化炭素を溶解していくことが必要である。従来、この目的ためには、インラインミキサである流体多段分割原理を応用したスタティックミキサ(静的混合器)が用いられてきたが、必ずしも充分な混合、溶解が実現できていない。本発明では、マイクロ混合の原理を利用した高圧マイクロ混合器が使用される。

【0036】

高圧マイクロ混合器の型式は、特に限定されないが、塗料の粘性が高いことや、閉塞性があることなどを勘案すると、拡散距離を極めて短くして、2流体を混合するインターディジタルチャネル構造、例えば、ドイツ、IMM社が提供する層流型マイクロキミサよりは、流体の乱流混合効果を利用したマイクロ混合器の方が、望ましい。

【0037】

これらの混合器としては、例えば、流路径が0.5mm以下のT字型混合器、旋回流を利用したスワール型マイクロ混合器、流体を微小な空間の中心で衝突させる中心衝突型マイクロ混合器、及び内管の内径が0.5mm以下の二重管式マイクロ混合器、などがあげられる。

【0038】

また、これらのマイクロ混合器では、塗料と二酸化炭素の充分な混合が行われ、安定した一相混合物を形成することが可能となるが、塗料と二酸化炭素が完全に混合されても、塗料中へ二酸化炭素が完全に溶解するまでには、一定の保持時間が必要となることや、条件によっては、混合器以降、噴霧ガンまでの間で、塗料と二酸化炭素の二相系となることもあり、その場合、両流体の粘性が大きく異なるため、噴霧が安定せず、きれいな塗布が実現できない危険性がある。塗料への二酸化炭素の溶解度は、塗料の種類、温度・圧力により大きく変動するが、混合器及び混合器以降の構成によっても、大きな影響を受けることになる。

【0039】

本発明で用いる噴霧ガンは、エアレスタイプの高圧噴霧ガンであれば良いが、噴霧流量、噴霧圧力、及び噴霧パターンの最終的な制御は、この噴霧ガンに装着されている高圧ノズルオリフィスの開口径(相当径)とその形状に依存するため、極めて重要である。噴霧流量は、単位時間当たりの塗装量をどのくらいに設定するかで、大きく異なるが、塗料の流量として、一般的に、50〜500g/minの範囲が選択される。

【0040】

例えば、噴霧流量が、100g/min程度の場合、その時の圧力を5〜10MPaとすると、オリフィスの相当直径は、0.1〜0.2mmが選択される。オリフィスの形状については、求められる噴霧スプレーパターンにより異なるが、フラットスプレーであれば、楕円形のオリフィス形状となる。また、オリフィス形状が円形であれば、フルコーンスプレーとなるが、噴出直後に空気などを吹き付けて、スプレーパターンを制御することにより、フルコーンスプレーをフラットスプレーに変えることも可能である。

【0041】

実際に、塗装を行う方法(モード)は、2方式あり、1つの方式が、塗料、二酸化炭素とも、設定したポンプ流量で、全量を噴霧する定量噴霧モードであり、この場合は、流量と粘度などの混合物物性と、ノズルオリフィス特性とで決定される圧力で噴霧される。流量が大きいほど、粘度が大きいほど、噴霧圧力は、大きくなる。もう1つの方式が、噴霧圧力を一定とした定圧噴霧モードであり、塗料あるいは二酸化炭素の片方の流量を一定として、もう片方の噴霧流量を、圧力に応じて、可変とする方式である。当然ながら、可変流体側のポンプの吐出量は、噴霧想定量より大きく設定され、余剰分は、ポンプ吐出側に設けられた1次圧調整弁より、ポンプサクションに返送される。

【0042】

通常、可変流体としては、塗料が選択されることが多い。構成上は、二酸化炭素を可変流体とすることも可能であるが、この場合、二酸化炭素の量が増加することにより、塗料/二酸化炭素混合物の流量が大きくなり、噴霧圧力が高くなる傾向と、塗料/二酸化炭素混合物の流量粘度が低くなり、噴霧圧力が低くなる傾向の、両方が起こることにより、噴霧圧力が不安定になることがある。従って、通常は、可変流体として、塗料が選択される。

【0043】

定圧噴霧モードでの圧力制御は、可変流体側のポンプ吐出側に設けられた1次圧調整弁で行うか、あるいは、塗料/二酸化炭素の混合後に設けられた2次圧調整弁で行うことが可能である。後者の場合にも、余剰分は、可変流体側のポンプ吐出側に設けられた1次圧調整弁から、ポンプサクションに返送される。

【0044】

実際の塗装作業においては、色々なレベルの噴霧停止操作が行われる。例えば、塗装面や塗装方向を変えるときには、数秒間の噴霧停止(瞬時停止)が頻繁に行われ、また、塗装対象物そのものを変えるときには(塗装ブースへ、対象物を入れ替えるときには)、数十秒間の噴霧停止(短時間停止)が、一定時間毎に繰り返される。更には、塗装状態のチェックや塗装作業員の休憩・交代などのときには、数分間の噴霧停止(長時間停止)となる。

【0045】

これら色々な噴霧停止操作時毎に、ポンプを止めていては、温度制御がうまくいかないばかりではなく、装置全体の圧力変動が生じることも想定され、再噴霧時に状態が安定するまでに、時間を要する可能性が高く、問題である。噴霧状態が安定するまでは、当然のことながら、塗装面に噴霧できず、いわゆる捨て吹きとなり、塗料の利用効率(塗着効率)が減少する。従って、色々な噴霧停止操作時に対応した動作を確立しておくことは、実際の塗装作業において、極めて重要である。

【0046】

次に、添付図面を参照し、本発明の実施の形態を具体的に説明する。図2〜5に示す装置は、本発明に係る二酸化炭素塗装装置の好適な実施形態の一例である。図中の符号は、以下に示す手段を示す。すなわち、1:塗料タンク、2:(塗料)フィルター、3:塗料高圧ポンプ、4:(塗料)1次圧調整弁、5:質量流量計、6:塗料加熱器、7:CO2ボンベ、8:(CO2)フィルター、9:(CO2)冷却器、10:(CO2)高圧ポンプ、11:質量流量・制御計、12:CO2加熱器、13:(CO2)1次圧調整弁、14:(CO2)冷却器2、15:塗料逆止弁、16:CO2逆止弁、17:混合器、18:混合物温度調整器、19:2次圧調整弁、20:噴霧ガン、40:(混合物)1次圧調整弁、V−1,2,3,4:閉止弁、を示す。

【0047】

上記装置、及びその動作(定圧運転モード)について、詳しく説明すると、塗料は、塗料タンク1に充填され、必要に応じて、窒素ガスなどにより加圧(数気圧)されて、フィルター2を経由して、塗料高圧ポンプ3のサクションに供給される。通常、フィルター2の目開きは、クリア塗料であれば、数十μmで良いが、有色塗料の場合には、固形物顔料を含有しているため、数百μmとすることが望ましい。

【0048】

塗料高圧ポンプ3は、容積式のポンプであり、吐出圧力が20MPa程度まであれば良く、一般的には、ダイアフラムポンプ、好ましくは脈動対策として、2連式のダイアフラムポンプが選定される。塗料によっては、プランジャーポンプでも可能であるが、プランジャーシール部が塗料で固着する危険性があるため、通常は、選択されない。対応策として、プランジャーシール部を、溶剤で浸漬することも適宜行うことができる。

【0049】

ポンプ駆動源は、装置の設置場所により、空気作動式、電動式が適宜選択される。塗料は、塗料高圧ポンプ3で、通常、7.5MPa前後に加圧され、2次圧調整弁19の設定値、通常、7MPaに応じた噴霧ガン20の噴霧量が、質量流量計5で計測される。噴霧ガンでの噴霧流量は、2次圧調整弁の設定値とガン先端に設置されたノズルオリフィスの口径で決定される。ここで、塗料高圧ポンプ3の吐出量は、あらかじめ噴霧ガンでの流量より大きく設定されており、余剰分は、塗料1次圧調整弁4を経由して、塗料タンク1に循環される。その後、必要に応じて、塗料加熱器6で、40℃前後に加熱されて、混合器17に送られる。

【0050】

一方、CO2は、ボンベ7の液体部分を吸い込み、フィルター8を通り、冷却器9で、飽和温度以下に冷却されて、CO2高圧ポンプ10のサクションに供給される。この液体CO2は、CO2高圧ポンプ10で加圧され、更に、CO2加熱器12で、臨界温度(31℃)以上、通常、40℃の超臨界CO2に加熱されて、混合器17に送られる。

【0051】

ここで、CO2高圧ポンプとしては、通常、ダイヤフラムポンプや、プランジャ−ポンプなどが選定されるが、塗料の場合と同様に、脈動防止のため、2連式ポンプの採用が望ましい。また、通常、CO2供給の必要量は、塗料の30%以下と、少量である。そのため、噴霧流量が少ない場合には、プランジャーポンプが採用される。CO2高圧ポンプ10の吐出量は、質量流量計5で計測された塗料流量に対して、一定比率、通常、20〜30%となるように、質量流量・制御計11からの信号が、CO2高圧ポンプ10の駆動系に送られ、ストローク調整やモータの周波数制御、あるいは作動用空気量制御などにより、コントロールされる。

【0052】

加圧、加熱された塗料、及びCO2は、混合器17で瞬時に混合され、塗料/CO2混合物となる。混合器の構造としては、迅速混合性や、完全混合性を考慮して、マイクロ混合器の採用が望ましい。例えば、流路径が0.5mm以下のT字型混合器、旋回流を利用したスワール型マイクロ混合器、流体を微小な空間の中心で衝突させることを可能とする中心衝突型マイクロ混合器、及び内管の内径が0.5mm以下の二重管式マイクロ混合器などが好適に使用される。

【0053】

中心衝突型マイクロ混合器の構造を、図9に示す。図で、CO2は、上部の入口から導入され、混合状態を調整するニードル回りの環状部を下向きに流れる。一方、塗料は、下部入口から導入され、内部で複数の流れに分割(通常は、2分割あるいは4分割)されて、ニードル先端部の微小空間で、CO2と塗料が中心衝突して、瞬時に混合される。塗料/CO2混合物は、必要に応じて、混合物温度調整器18で所定温度に調整され、2次圧調整弁19に導入される。

【0054】

前述したように、噴霧ガン20での噴霧量は、2次圧調整弁の設定値で決まるため、あらかじめ噴霧ガン先端に設置したノズルオリフィス及び2次圧設定値と、噴霧量の関係を求めておき、必要な塗装量で、塗装対象物に向けて噴霧される。2次圧調整弁から噴霧ガンの系列数は、1系列から希望の系列数とすることが可能であり、各系列毎に、圧力設定値を変えて、異なった噴霧量で塗装を実施することも可能である。また、図示していないが、2次圧調整弁の下流に、更に、複数の2次圧調整弁と噴霧ガンを設置することも可能であり、塗装状況に応じて、自由度の高い構成を構築することが可能である。

【0055】

塗料/CO2混合物は、噴霧直後にCO2が離脱し、塗料の微細粒子となる。この塗料粒子の粒径は、温度、圧力、そして、噴霧ガンの構造、代表的には、ノズルオリフィス口径などに依存するが、通常、10〜50μmの範囲にある。塗装対象物が立体的な形状の場合には、噴霧ガンが、3次元ロボットに搭載されて、塗装が行われる。以上の状態が実際に塗装を行っている塗装モードであり、閉止弁の開閉状態は、V−1開、V−2閉、V−3開、V−4閉、である。塗装面や塗装方向を変えるときには、数秒間の噴霧停止(瞬時停止)が頻繁に行われるが、このときの閉止弁の開閉状態はV−1開、V−2閉、V−3閉、V−4閉、となる。

【0056】

この場合、V−3が閉となり、塗料/二酸化炭素混合物は、瞬間的に閉止されるが、1次圧調整弁4からポンプサクションに戻る塗料が増加するのみで、塗料供給系は、そのまま、7.5MPaに保たれる。一方、二酸化炭素供給系は、1次圧調整弁13の設定値8MPaに向けて、圧力がわずかに上昇傾向となるが、停止時間が、数秒で、再度、噴霧モード(V−1開、V−2閉、V−3開、V−4閉)となるため、大きな変動はなく、即座に、安定した塗装状態となる。

【0057】

一方、塗装対象物そのものを変えるときには(すなわち、塗装ブースへ、対象物を入れ替えるときには)数十秒間の噴霧停止(短時間停止)が、一定時間毎に繰り返されるが、このときの閉止弁の開閉状態は、V−1閉、V−2開、V−3閉、V−4開→閉、となる。この場合、塗料ポンプ吐出側の1次圧調整弁は、上流の閉止弁V−1が閉となるため、戻りがなくなり、代わりに、閉止弁V−2が開となるため、混合物1次圧調整弁40を通して、排出される。このとき、1次圧調整弁40の設定圧は、1次圧調整弁4の設定圧と同一の、7.5MPaであるため、塗料供給系の変動は、ほとんど起こらない。また、二酸化炭素供給系に関しては、全く変動がない。

【0058】

従って、再度噴霧モード(V−1開、V−2閉、V−3開、V−4閉)となっても、大きな変動はなく、即座に、安定した塗装状態に戻ることが可能である。この短時間停止モード中は、塗料/二酸化炭素混合物が排出されることになるが、二酸化炭素は、減圧・ガス化されるため、ほとんど元の塗料に戻るため、1次圧調整弁40の排出先を、塗料タンク1にすることにより、排出された塗料を、再利用することもできる。また、この場合、閉止弁V−2から、直接、1次圧調整弁4の上流ラインに接続することも可能であり、1次圧調整弁40を設置せずに、短時間停止モードを実現することができる。

【0059】

更には、塗装状態のチェックや塗装作業員の休憩・交代などのときには、数分間の噴霧停止(長時間停止)となるが、このときの閉止弁の開閉状態は、V−1開、V−2閉、V−3閉、V−4開→閉、となる。この場合も、基本的に、瞬時停止モードとさほど違いはなく、塗料供給系は、そのまま7.5MPaに、二酸化炭素供給系は、8MPaに保たれる。瞬時停止モードとの違いは、噴霧ガン先端部を二酸化炭素で吹き飛ばす操作、V−4開→閉、が入るだけであり、再度、噴霧モード(V−1開、V−2閉、V−3開、V−4閉)となっても、大きな変動はなく、即座に、安定した塗装状態となる。

【発明の効果】

【0060】

本発明により、次のような効果が奏される。

(1)VOC発生を大幅に低減することが可能な低環境負荷型の新しい塗装装置、及びその塗装方法を提供することができる。

(2)従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に代替することが可能となる。

(3)希釈溶剤(VOC)の大気中への排出を防止した新しい塗装技術を提供することができる。

(4)塗料の粘度が高いことに起因する装置の閉塞性の問題を確実に抑制し得る実用化可能な塗装技術を提供することができる。

(5)塗装面や塗装方向を変えるとき、あるいは塗装対象物そのもの変えるとき、更には、塗装状態のチェックや塗装作業員の休憩・交代などに、噴霧を瞬時的に、あるいは一定時間止めることが、日常的に行われるが、再噴霧時までの間、温度変動、圧力変動、流量変動を、最小限に抑えることが可能であり、再噴霧時、極めて短時間で噴霧状態を安定させることができ、その結果、塗膜の高品質化や、塗料の利用効率(塗着効率)が良好な塗装を実現できる。

【図面の簡単な説明】

【0061】

【図1】先行特許に示された塗装装置のプロセスフローを示す。

【図2】本発明に係る二酸化炭素塗装装置の実施形態の一例(定量運転モード)を示す。

【図3】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードI)を示す。

【図4】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードII−1)を示す。

【図5】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードII−2)を示す。

【図6】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードII−3)を示す。

【図7】本発明に係る二酸化炭素塗装装置の実施形態の一例[定圧運転モードII−3での横移動噴霧(塗装物の両端で、噴霧瞬時停止)の概要説明]を示す。

【図8】定圧運転モードII−3での、横移動噴霧における、圧力・流量の変動を示す。

【図9】中心衝突型マイクロ混合器の断面図(左側の図)、及び中心衝突型マイクロ混合器の立体構成図(右側の図)を示す。

【発明を実施するための形態】

【0062】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0063】

(塗装実験1)

塗料として、市販の紫外線硬化型クリア塗料(シンナー無添加)を対象に、塗装実験を行った。代表的な塗料組成は、樹脂成分49%、真溶剤47%、添加剤4%であり、樹脂成分は、多官能アクリレートを主成分に、熱可塑性アクリレート、ウレタンアクリレートを、それぞれ含んでいる。真溶剤は、含有量の多い順に、トルエン、酢酸ブチル、n−ブチルアルコール、キシレン、エチルベンゼンからなり、添加剤としては、光重合開始剤のほか、微量の紫外線吸収剤、及び表面調整剤が含まれている。

【0064】

塗装装置は、図6に示した構成とした。ただし、CO2流量を計測・制御する質量流量・制御計11は、本実験系では、質量流量計のみの機能とし、塗装流量とのカスケード制御は、行わなかった。本実験系は、2つの噴霧ガン(20,22)を有するので、それぞれの噴霧量を計測すべく、噴霧ガン22のラインに、質量流量計を増設し、噴霧ガン20の噴霧量を、全体噴霧量から、噴霧ガン22の噴霧量を引いて、求めた。

【0065】

塗料高圧ポンプ3としては、2連式ダイヤフラムポンプを用いて、また、CO2高圧ポンプ10としては、2連式プランジャーポンプを用いて、加熱器6,12及び混合物温度調整器18を、40℃に制御した。ここで、塗料加熱器6、CO2加熱器12及び混合物温度調整器18は、熱媒として、温水を循環するコイル/シェル型の熱交換器を採用した。一方、液相状態を確実に保つための冷却器9及び14は、二重管型の熱交換器を採用し、外管に冷媒を供給して、5℃以下となるように冷媒量を制御した。混合器17としては、混合後の流路径が0.3mmの1/16インチT字継手(ローデッドボリュームT字継手、LDV−Tと略記する)を用いた。

【0066】

各部の圧力設定は、1次圧調整弁4を、8MPa、1次圧調整弁13を、11MPa、2次圧調整弁19,21を、それぞれ、6MPaとした。塗料高圧ポンプの吐出量は、100g/分となるように、あらかじめ求めておいた流量/ポンプストローク関係より、ストロークを調整した。CO2高圧ポンプの吐出量は、18g/分となるように、あらかじめ求めておいた流量/ポンプ目盛関係より、目盛を調整した。噴霧ガン20及び22の先端には、オリフィス相当径0.15mmの楕円形高圧ノズルを装着した。

【0067】

ストップ弁V−3−1及びV−3−2、V−4−1及びV−4−2を閉としたまま、塗料高圧ポンプ3及びCO2高圧ポンプ10の運転を開始した。運転開始後、塗料高圧ポンプ3吐出部から1次圧調整弁4及び逆止弁15の入口部までが、8MPaに加圧され、塗料は、1次圧調整弁4を経由して、塗料タンク1に全量循環された。一方、CO2高圧ポンプ10吐出部から1次圧調整弁13、2次圧調整弁19及び21、更に、ストップ弁V−4−1及びV−4−2の入口部までが、11MPaに加圧され、CO2は、1次圧調整弁13を経由して、ポンプサクションに全量循環された。また、2次圧調整弁19及び21の出口部から、ストップ弁V−3−1及びV−3−2の入口部までが、6MPaとなり、安定した。

【0068】

上述の状態から、ストップ弁V−3−1及びV−3−2を開とすると、塗料及びCO2が噴霧ガンに向けて流れ始め、両ポンプの吐出部から、1次圧調整弁4及び13、2次圧調整弁19及び21の入口部までが、数秒で、約8MPaで安定し、噴霧ガン20、22が、6MPaで安定した。安定後の塗料質量流量計5の数値は、90g/分で、ほぼ一定となった。このとき、噴霧ガン22のラインに設置した質量流量計の数値は、約45g/分となり、2つの噴霧ガンで、均等に塗料が噴霧されることを確認した。塗料高圧ポンプ3の吐出量は、100g/分に設定したので、残りの10g/分は、1次圧調整弁4を経由して、塗料タンク1に循環された。

【0069】

この時、CO2質量流量計11は、18g/分を示し、塗料流量に対して、20%となった。一定時間の塗装操作後、塗装対象物の入れ替えのため、数十秒間、ストップ弁V−3−1及びV−3−2を閉とした。その時、噴霧ガンノズルの閉塞を防止するために、数秒間、ストップ弁V−4−1及びV−4−2を開とし、その後、閉とした。以降、これら一連の操作を繰り返し行った時の圧力と流量の経時変化を、図8の(1)に示した。

【0070】

図より明らかなように、噴霧ガン20,22とも、ほぼ同量の噴霧が行われているが、噴霧開始時、塗料の噴霧量が安定するまで、時間がかかっている。これらは、噴霧停止時、混合部の圧力が増加し、再噴霧時の安定までに、時間がかかることに起因する。また、CO2流量も圧力変動に伴い、若干変動することが明らかとなった。引き続き、噴霧ガンを、2次元塗装ロボットに装着して、2枚のプラスチック板を、同時に塗装した。塗装後のプラスチック板は、5分間、室温で、保持した後、50℃の乾燥器内で、10分間、乾燥を行い、その後、紫外線照射機で、塗膜を硬化させた後、塗膜面の評価を行った。

【0071】

その結果、2つのプラスチック板とも、平均膜厚は20μm、平均粗さは0.4μmであり、塗料と同量のシンナー加えて行う有機溶剤エアスプレーと同等で、実用レベルの塗膜であると評価された。なお、この結果は、噴霧ガンを1つとして行った塗装の結果と、全く同一であった。同じ紫外線硬化型クリア塗料を、シンナー無添加で、エアスプレー塗装した結果、膜厚は20μmで、平均粗さは0.9μmとなり、2倍以上の粗さとなることを確認した。これは、二酸化炭素塗装の優位性が立証された結果を示すものである。本実施例では、塗装対象物への噴霧は、各部の状態が安定した後に行ったため、塗膜の状態には影響を与えなかったが、本実施例では、安定するまで、いわゆる捨て吹きとなっているため、実際の操業では、塗料の利用効率(塗着効率)の観点から、改善すれば良い。

【実施例2】

【0072】

(塗装実験2−瞬時停止あり)

実施例1と同じ塗料、同じ装置を用いて塗装を行った。ただし、本実施例においては、塗装対象物は、横長のプラスチック板が一枚であり、2つの噴霧ガンで塗装しながら、2次元塗装ロボットが横に移動し、対象物の両端で、瞬時停止を行い、塗装方向を逆転しながら、奥行き(縦方向に)に塗装範囲を広げていくものである。その噴霧概要(瞬時停止時期)を、図7に示した。2つの噴霧ガンの片側1つが、瞬時停止するものであり、このときは、図6に示した通り、V−1開、V−2閉、V−3閉、V−4閉、となる。

【0073】

各部の圧力設定は、1次圧調整弁4を、8MPa、1次圧調整弁13を、11MPa、2次圧調整弁19,21を、それぞれ、6MPaとした。塗料高圧ポンプの吐出量は、100g/分となるように、あらかじめ求めておいた流量/ポンプストローク関係より、ストロークを調整した。CO2高圧ポンプの吐出量は、15g/分となるように、あらかじめ求めておいた流量/ポンプ目盛関係より、目盛を調整した。噴霧ガン20及び22の先端には、オリフィス相当径0.13mmの楕円形高圧ノズルを装着した。本実施例での圧力と流量の経時変化を、図8の(2)に示した。

【0074】

塗料質量流量計5の数値は、噴霧開始直後に、75g/分となり、徐々に60〜65g/分まで低下した。このとき、噴霧ガン22のラインに設置した質量流量計の数値は、約30〜35g/分で、増減を繰り返したが、塗装対象物の両端で、瞬時停止を行っても、2つの噴霧ガンで、均等に塗料が噴霧されることを確認した(瞬時停止操作は、有効であることを確認した)。塗料高圧ポンプ3の吐出量は、100g/分に設定したので、残りの40g/分弱は、1次圧調整弁4を経由して、塗料タンク1に循環された。この時、CO2質量流量計11は、10〜15g/分を示し、塗料流量に対して、15〜20%となった。

【0075】

一定時間の塗装操作後、塗装対象物の入れ替えのため、数十秒間、ストップ弁V−3−1及びV−3−2を閉とした。その時、噴霧ガンノズルの閉塞を防止するために、数秒間、ストップ弁V−4−1及びV−4−2を開とし、その後、閉とした。本実施例でも、実施例1と同様に、噴霧開始時、塗料の噴霧量が安定するまで、時間がかかっている。これらは、噴霧停止時、混合部の圧力が増加し、再噴霧時の安定までに、時間がかかることに起因する。また、CO2流量も、圧力変動に伴い、若干変動することが明らかとなった。その後、実施例1と同様の操作を行い、塗膜の評価を行ったが、塗装対象物への噴霧は、各部の状態が安定した後に行ったため、プラスチック板の塗膜状態は、実用レベルと評価された。

【実施例3】

【0076】

(塗装実験3−瞬時停止あり・短時間停止あり)

実施例2と同じ塗料、同じ装置、同じ塗装対象物を用いて塗装を行った。本実施例では、瞬時停止に加え、塗装対象物の入れ替え時に、短時間停止操作を実施した。この時のストップ弁の開閉状態は、V−1閉、V−2開、V−3閉、V−4開→閉となる。各部の圧力設定は、1次圧調整弁4を、9.3MPa、1次圧調整弁13を、10MPa、2次圧調整弁19,21を、それぞれ、6MPaとし、短時間停止操作の鍵をにぎる1次圧調整弁40を、9.3MPaとした。

【0077】

塗料高圧ポンプの吐出量は、70g/分となるように、あらかじめ求めておいた流量/ポンプストローク関係より、ストロークを調整した。CO2高圧ポンプの吐出量は、10g/分となるように、あらかじめ求めておいた流量/ポンプ目盛関係より、目盛を調整した。噴霧ガン20及び22の先端には、オリフィス相当径0.13mmの楕円形高圧ノズルを装着した。本実施例での圧力と流量の経時変化を、図8の(3)に示した。

【0078】

塗料質量流量計5の数値は、噴霧開始直後から、ほぼ一定で、65g/分、噴霧ガン22のラインに設置した質量流量計の数値は、約30〜35g/分で、増減を繰り返したが、塗装対象物の両端で、瞬時停止を行っても、2つの噴霧ガンで、均等に塗料が噴霧されることを確認した(瞬時停止操作は有効であることを確認した)。

【0079】

塗料高圧ポンプ3の吐出量は、70g/分に設定したので、残りの5g/分弱は、1次圧調整弁4を経由して、塗料タンク1に循環された。この時、CO2質量流量計11も、ほぼ変動がなく、10g/分を示し、塗料流量に対して、15%となった。一定時間の塗装操作後、塗装対象物の入れ替えのため、数十秒間、短時間停止操作を行った。すなわち、ストップ弁−1及びV−3−2を閉とし、同時にV−1閉、V−2開とした。その時、噴霧ガンノズルの閉塞を防止するために、数秒間、ストップ弁V−4−1及びV−4−2を開とし、その後、閉とした。図から明らかなように、短時間停止時、すべての圧力、流量とも大きな変動はなく、安定しており、再噴霧時も、短時間で、安定に達することを確認した(短時間停止操作は有効であることを確認した)。

【0080】

その後、実施例1、2と同様の操作を行い、塗膜の評価を行った。本実施例では、塗装対象物への噴霧は、噴霧開始時直後から行ったにもかかわらず、プラスチック板の塗膜状態は、実用レベルと評価された。本実施例では、実施例1及び2と異なり、噴霧再開時の捨て吹きを行っておらず、塗料の利用効率(塗着効率)という観点から、非常に重要な意味を持つ。

【実施例4】

【0081】

紫外線硬化型クリア塗料に加え、2液硬化型アクリルウレタンクリア塗料及び1液硬化型アクリルクリア塗料を対象に、二酸化炭素塗装を、上記の実施例の場合と、それぞれ同様とした装置及び方法で実施した。塗料によっては、真溶剤組成を若干変更する必要があったが、塗装操作は、基本的に、問題なく行うことができ、実用上問題のない塗膜が形成されていることを確認した。

【産業上の利用可能性】

【0082】

以上、詳述したように、本発明は、二酸化炭素塗装方法及びその塗装装置に係るものであり、本発明により、VOC発生を大幅に低減することが可能な低環境負荷型の新しい二酸化炭素塗装装置、及びその塗装方法を提供することができる。本発明では、従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に代替することが可能となり、本発明は、希釈溶剤(VOC)の大気中の排出を防止した新しい塗装技術を提供することを可能とする。本発明により、塗料の粘度が高いことに起因する装置閉塞性の問題を確実に抑制し得る、実用化可能な二酸化炭素塗装技術を提供することができる、という格別の作用効果が得られる。本発明は、大気中へのVOCの排出を防止する低環境負荷型の新しい二酸化炭素塗装方法及びその塗装装置を提供することを可能とするものして有用である。

【技術分野】

【0001】

本発明は、二酸化炭素塗装方法及びその装置に関するものであり、更に詳しくは、従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に替えることにより、有機溶剤系塗装と同等の、塗膜均一性、平滑性、鮮映性などの塗装仕上げ品質を確保したまま、VOC発生を大幅に低減し得る塗装方法及び装置に関するものである。本発明は、大気中へのVOC発生を大幅に低減することを可能とする低環境負荷型の新しい二酸化炭素塗装に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

VOC発生は、地球温暖化に繋がる有害化学物質として、2010年には、自主規制を含め、3割の削減が求められている。塗装工業界は、塗料に用いる粘度低下剤として、大量に有機溶剤を使用しており、塗装産業は、日本におけるVOC発生量の約150万トンの中で、その60%に近いVOC発生量を占める最大のVOC発生産業となっており、VOC対策は、塗装工業における喫緊の課題となっている。

【0003】

塗装工業技術においては、この希釈溶剤を使用するスプレー塗装が主流であり、VOC削減のために、種々の対策が講じられている。具体的には、水性塗料への転換、有機溶剤を削減した塗料、すなわちハイソリッドなど、あるいは排気された有機溶媒の回収、分解処理などの技術開発があげられる。

【0004】

しかしながら、これらの対策技術のうち、特に、水性塗料への転換は、水処理装置、空調設備などの付帯設備を必要とされ、また、水性塗料は、塗装対象物が金属材料の場合には適合するが、高い塗装仕上げ品質が要求されるプラスチィック部品などへの塗装については、対応できていない、というのが現状である。

【0005】

従って、塗装工業界において、特に、中小企業にあっては、上述のVOC対策に対応することは、現状の技術では、大きな設備投資を必要とするなどの課題を抱えており、そのため、現在の有機溶剤塗装、あるいは水性塗装に代わり得る、新しい塗装技術の開発が強く求められていた。

【0006】

一方、米国ユニオンカーバイト社から出願された特許(特許文献1)において、粘度低下剤(希釈剤)として、有機溶媒の代わりに、超臨界流体を利用する技術が提案されている。この技術では、塗料(ポリマーと、ポリマーを溶解して流動性を持たせる真溶剤)に、超臨界流体、特に、二酸化炭素を溶解させ、噴霧可能なレベルまで粘度を低下させることで、塗装が可能であることが示されている。

【0007】

それ以降、同社から、10数件の特許が出願されており、例えば、スプレー幅の制御方法(特許文献2)、塗料組成の限定(特許文献3)、噴霧状態の改良方法(特許文献4)、閉塞の回避方法(特許文献5)、及び塗料/CO2混合物の密度制御方法(特許文献6)の5件が、特許として登録されている。

【0008】

しかしながら、これらの特許においては、プロセスフローとしては、1つのフローしか示されておらず、実用化可能なプロセスフローの構築や、具体的な運転方法については、完成度が充分でないという問題点があった。このように、上述の先行技術は、定常運転操作の不備に加え、塗装操作において必須である瞬時停止や短時間停止操作については、全く具体的な開示がなされておらず、実用上実施不可であった。すなわち、二酸化炭素を粘度低下剤としたスプレー塗装技術は、未だ、実用化可能な工業技術という観点からは、未確立といわざるを得ない状況であった。

【0009】

上記特許において示されているプロセスフローを、図1に示す。本フローでは、塗料とCO2は、空気作動式のピストンポンプで加圧され、塗料は、粘度低下を目的に、加熱され、混合器へと送られる。CO2は、加熱されず、液体状態のまま、混合器へ送られる。そのときの塗料とCO2の供給量は、両ポンプのピストンの動きを同時に制御する機構により、容積比一定で供給される。

【0010】

混合器は、流体多段分割型のスタティックミキサであり、混合物は、加熱された後、フィルターを通過し、再度、スタティックミキサにより、混合され、必要に応じて、減圧されて、噴霧ガンへと送られる。噴霧ガンでは、圧力に応じて流量が決まり、噴霧される。余剰分は、循環ラインで加圧され、1番目のスタティックミキサ後のラインに戻される。

【0011】

以上が、提案されている従来の二酸化炭素塗装の概略のプロセスフローであるが、本フローを実用化可能なものとするには、塗料/CO2供給量が、噴霧量とバランスできないことが問題点として想定され、例えば、ポンプ吐出圧力が上昇する危険性を有している。この特許では、ポンプ吐出圧力が、一定圧力以上となると、ラインに設置したリリーフ弁から、塗料/CO2とも、大気圧下へ開放される構成をとっているが、これらの大気中への開放は、操作的に好ましいものではなく、塗料/CO2、特に、CO2の場合、再利用ができず、経済的にも不利となる。

【0012】

また、上記プロセスフローでは、循環ラインが設けられているが、操作上、特に、必要ではない構成である。更に、塗料、及び混合物の加熱に、電気加熱方式が用いられているが、その方式では、装置の運転開始時や、流量を変えたときなどに、温度を一定に制御することが困難であり、他の加熱方式の採用が望まれる。また、実際の塗装作業においては、塗装面や塗装方向を変えるとき、あるいは塗装対象物そのもの変えるとき、更には、塗装状態のチェックや塗装作業員の休憩・交代などに、噴霧を瞬時的に、あるいは一定時間止めることも多々あり得る。このような場合、上記プロセスフローでは、温度制御がうまくいかないばかりではなく、装置全体の圧力変動が生じることも想定され、再噴霧時に状態が安定するまでに時間を要する可能性が高く、問題である。噴霧状態が安定するまでは、当然のことながら、塗装面に噴霧できず、いわゆる捨て吹きとなり、塗料の利用効率(塗着効率)が減少する。

【0013】

このような場合、提案されているプロセスフローでは、システム圧力の上昇などの問題点が想定され、現実的に操業可能なプロセスフローとするには、かなりの改良が必要とされる。更に、上記プロセスフローでは、実際の塗装においては重要となる、塗装停止時、終了時のライン洗浄などが全く考慮されていない。このように、上述の一連の特許において示されている二酸化炭素塗装は、必ずしも実際の塗装技術として適用可能なレベルで構築された、実用化可能なプロセスフロー構成ではないことが明らかであり、当技術分野では、実用化可能なプロセスフローの構築が強く要請されていた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第1927328号公報

【特許文献2】特許第2061845号公報

【特許文献3】特許第2670904号公報

【特許文献4】特許第2785099号公報

【特許文献5】特許第2739548号公報

【特許文献6】特許第2807927号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、二酸化炭素塗装におけ

る上述の問題点を解決し、特に、実用化可能なプロセスフローの構築、及び安定な運転手法を確立することを目標として鋭意研究を積み重ねた結果、高圧マイクロ混合器の採用と、フロー構成に停止操作を組み込んだ、新しいプロセスフローを構築すると共に、具体的な安定な運転方法を確立することに成功し、本発明を完成するに至った。本発明は、二酸化炭素を粘度低下剤として利用する低環境負荷型の低VOC塗装に好適な新しい塗装方法及びその装置を提供することを目的とするものである。

【課題を解決するための手段】

【0016】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に混合器から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

(2)有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該2次圧調整弁から噴霧ガンまでの間に、分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

(3)有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該混合器から2次圧調整弁までの間に分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間に閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

(4)分岐ライン合流点より噴霧ガンまでを、複数系列で構成する前記(1)から(3)のいずれかに記載の二酸化炭素を用いた塗装装置。

(5)加圧された塗料を、所定温度まで加熱する塗料加熱器を有する、前記(1)から(4)のいずれかに記載の二酸化炭素を用いた塗装装置。

(6)液体二酸化炭素高圧ポンプのサクションに返送される余剰二酸化炭素を、所定温度まで冷却する、冷却器を有する、前記(1)から(5)のいずれかに記載の二酸化炭素を用いた塗装装置。

(7)加圧された液体二酸化炭素を、所定温度まで加熱する、二酸化炭素加熱器を有する、前記(1)から(6)のいずれかに記載の二酸化炭素を用いた塗装装置。

(8)混合後の塗料/二酸化炭素加圧混合物を、所定温度に調整する混合物温度調整器を有する、前記(1)から(7)のいずれかに記載の二酸化炭素を用いた塗装装置。

(9)混合器が、塗料と二酸化炭素とを急速混合し得るマイクロ混合器である、前記(1)から(8)のいずれかに記載の二酸化炭素を用いた塗装装置。

(10)マイクロ混合器が、流路径が大きくても0.5mmのT字型マイクロ混合器である、前記(9)記載の二酸化炭素を用いた塗装装置。

(11)マイクロ混合器が、流体を微小な空間の中心で衝突させる中心衝突型マイクロ混合器であり、二酸化炭素を上部から流入させ、塗料を複数に分割して側面の複数方向から中心部で衝突するように流入させる混合器である、前記(9)記載の二酸化炭素を用いた塗装装置。

(12)分岐ライン合流点下流に設けた1次圧調整弁から排出される塗料が塗料タンクに戻ることを特徴とする前記(1)から(11)のいずれかに記載の二酸化炭素を用いた塗装装置。

(13)閉止弁(V−3)と閉止弁(V−4)が、噴霧ガン内に組み込まれていることを特徴とする前記(1)から(12)のいずれかに記載の二酸化炭素を用いた塗装装置。

(14)混合器後の塗料/二酸化炭素加圧混合物が、塗料に二酸化炭素が溶解した1相混合物である、前記(1)から(13)のいずれかに記載の二酸化炭素を用いた塗装装置。

(15)塗料が、紫外線硬化型塗料、一液硬化型塗料、又は二液硬化型塗料である、前記(1)から(14)のいずれかに記載の二酸化炭素を用いた塗装装置。

(16)前記(1)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、ポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、ポンプ吐出量全量を噴霧する定量塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

(17)前記(1)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧と同等、あるいはわずかに高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

(18)前記(2)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値よりさらに高く設定することにより流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧より低く設定することを特徴とする二酸化炭素を用いた塗装方法。

(19)前記(3)及び(4)から(15)のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より高く設定することを特徴とする二酸化炭素を用いた塗装方法。

(20)混合器に流入する塗料質量流量と二酸化炭素質量流量を計測し、流量可変を行わない流体側のポンプ吐出量を流量可変側の質量流量に対して一定比率となるように流量を制御することを特徴とする前記(17)から(19)のいずれかに記載の二酸化炭素を用いた塗装方法。

(21)流量可変を行う流体が、塗料である、前記(17)から(20)のいずれかに記載の塗装方法。

(22)塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1開、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする前記(16)又は(18)に記載の塗装方法。

(23)塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1閉、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする前記(17)又は(19)に記載の塗装方法。

【0017】

次に、本発明について更に詳細に説明する。

本発明は、従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に替えることにより、有機溶剤系塗装と同等の、塗装仕上げ品質、すなわち、塗膜均一性、平滑性、鮮映性などを確保したまま、VOCの発生を大幅に低減し得る低環境負荷型の新しい二酸化炭素塗装方法及びその装置を提供することを特徴とするものである。

【0018】

本発明は、有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、混合器から噴霧ガンまでの間で分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を有すること、からなる二酸化炭素を用いた塗装装置、である。

【0019】

本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、

ポンプ吐出側の1次圧調整弁を、噴霧圧より高く設定し、ポンプ吐出量全量を噴霧する定量塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧と同等に設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0020】

また、本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧と同等、あるいはわずかに高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧と同等に設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0021】

本発明は、有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該2次圧調整弁から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間で分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を有すること、からなる二酸化炭素を用いた塗装装置、である。

【0022】

本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より低く設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0023】

また、更に、本発明は、有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該混合器から2次圧調整弁までの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間に閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を有すること、からなる二酸化炭素を用いた塗装装置、である。

【0024】

本発明は、上記の塗装装置を使用して二酸化炭素を用いた塗装を行う方法、であって、

2次圧調整弁の設定値で決定される噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より高く設定すること、からなる二酸化炭素を用いた塗装方法、である。

【0025】

本発明では、塗装装置の構成として、分岐ライン合流点より噴霧ガンまでを、複数系列で構成すること、加圧された塗料を、所定温度まで加熱する塗料加熱器を有すること、液体二酸化炭素高圧ポンプのサクションに返送される余剰二酸化炭素を、所定温度まで冷却する冷却器を有すること、加圧された液体二酸化炭素を、所定温度まで加熱する二酸化炭素加熱器を有すること、混合後の塗料/二酸化炭素加圧混合物を、所定温度に調整する混合物温度調整器を有すること、混合器が、塗料と二酸化炭素とを急速混合し得るマイクロ混合器であること、分岐ライン合流点下流に設けた1次圧調整弁から排出される塗料が、塗料タンクに戻ること、閉止弁(V−3)と閉止弁(V−4)が、噴霧ガン内に組み込まれていること、混合器後の塗料/二酸化炭素加圧混合物が、塗料に二酸化炭素が溶解した1相混合物であること、塗料が、紫外線硬化型塗料、一液硬化型塗料、又は二液硬化型塗料であること、などを好ましい実施の態様としている。

【0026】

また、本発明では、塗装方法として、塗装操作を、実際に塗装を行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1開あるいは閉、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすること、を好ましい実施の態様としている。

【0027】

一般に、有機溶剤系塗装では、重量基準で、塗料、すなわち、ポリマーと、ポリマーを溶解して流動性を持たせる真溶剤の50から150%の希釈溶剤、例えば、トルエン、キシレンなどを加えて、噴霧が可能な粘度まで低下させることが必要とされる。そして、その低粘度化された塗料/希釈溶剤の混合物は、空気を霧化媒体としたエアースプレー方式や、霧化エアーを使用しない高圧噴霧方式により、微細液滴として噴霧され、塗装対象物に塗布される。

【0028】

本発明は、上記の有機溶剤系塗装で使用される希釈溶剤を、二酸化炭素で一部又は全部を代替する塗装方式を提供するものである。本発明で対象とされる塗料は、大別して、紫外線硬化型塗料、一液硬化型塗料、及び二液硬化型塗料の3種に分けられる。紫外線硬化塗料とは、紫外線で硬化し、造膜する塗料であり、高硬度、耐摩耗性、耐擦傷性、耐化学薬品性、耐溶剤性などに優れ、例えば、携帯電話などのハードコートとして用いられる。

【0029】

上記塗料は、紫外線(UV)をエネルギーとして、アクリル系オリゴマー、モノマー配合品が、ラジカル重合して、塗膜を形成する塗料である。また、一液硬化型塗料とは、無希釈で、あるいはシンナーなどの希釈剤(粘度調整剤)だけを調合して用いる塗料であり、主に、家電製品、例えば、TVキャビネットなどや、自動車部品、工業部品などに用いられる。

【0030】

上記塗料は、アクリル樹脂を主成分とし、硬化剤を使用しなくても、塗膜形成される塗料である。ニトロセルロースがブレンドされていることで、速乾性で、硬度が高く、耐摩耗性が優れている。適用素材は、ポリスチレン樹脂、ABS樹脂、AS樹脂、ノリル樹脂、硬質塩化ビニール樹脂、ポリカーボネート樹脂など、巾広い用途に使用される。

【0031】

一方、二液硬化型塗料とは、硬化剤を使用前に混合し、化学反応で硬化し、乾燥する塗料であり、耐アルコール性、耐磨耗性に優れ、主に、自動車内装、精密機器、光学機器などに用いられる。この塗料は、アクリル樹脂を主成分とし、ポリイソシアネート化合物を硬化剤とする、二液反応硬化型のアクリルウレタン塗料である。

【0032】

本発明では、塗料に、二酸化炭素を混合、溶解させるが、その条件は、温度は30〜70℃、好ましくは35から45℃、圧力は、5〜20MPa、好ましくは7〜10MPaである。従って、塗料を加圧する必要があるが、塗料は、一般的に、粘度が50〜500cpと高く、塗料高圧ポンプとして、ピストンポンプ、ダイヤフラムポンプなどが用いられる。

【0033】

塗料粘度が充分に高ければ、ギヤポンプの採用も可能となる。防爆対策が必要な場合には、ポンプの駆動源としては空気を採用するか、ポンプを、防爆ボックス内に設置し、内部に不活性ガスを流通させることも可能である。一方、二酸化炭素高圧ポンプとしては、ピストンポンプ、ダイヤフラムポンプに加え、プランジャーポンプの採用も可能である。ただし、二酸化炭素の加圧に際しては、液体二酸化炭素での加圧が有利であり、この場合、ポンプの前段での冷却が必要とされる。

【0034】

本発明では、加熱器の型式は、特に限定されないが、装置の運転開始時や、流量を変えたときなどに、温度をなるべく早く一定に制御することや、塗装面の切り替えなどで噴霧を一時的に停止し、再度噴霧を開始するときなどに、それぞれの流体の温度が大きく変化しないことが求められる。そのため、一般的に使用される電気加熱式加熱器よりは、加熱媒体(通常は、水)の満たされたタンクに、流体の通過する高圧配管をコイル状に浸漬したタンク/コイル式の熱交換器が好適に用いられる。特に、混合後の塗料/二酸化炭素加圧混合物は、塗料によっては、大きな混合熱が発生することがあるが、タンク/コイル式の熱交換器であれば、所定の温度に調整(冷却)することも可能となる。

【0035】

本発明では、上記塗料と、二酸化炭素を効率的に混合し、塗料中に、二酸化炭素を溶解していくことが必要である。従来、この目的ためには、インラインミキサである流体多段分割原理を応用したスタティックミキサ(静的混合器)が用いられてきたが、必ずしも充分な混合、溶解が実現できていない。本発明では、マイクロ混合の原理を利用した高圧マイクロ混合器が使用される。

【0036】

高圧マイクロ混合器の型式は、特に限定されないが、塗料の粘性が高いことや、閉塞性があることなどを勘案すると、拡散距離を極めて短くして、2流体を混合するインターディジタルチャネル構造、例えば、ドイツ、IMM社が提供する層流型マイクロキミサよりは、流体の乱流混合効果を利用したマイクロ混合器の方が、望ましい。

【0037】

これらの混合器としては、例えば、流路径が0.5mm以下のT字型混合器、旋回流を利用したスワール型マイクロ混合器、流体を微小な空間の中心で衝突させる中心衝突型マイクロ混合器、及び内管の内径が0.5mm以下の二重管式マイクロ混合器、などがあげられる。

【0038】

また、これらのマイクロ混合器では、塗料と二酸化炭素の充分な混合が行われ、安定した一相混合物を形成することが可能となるが、塗料と二酸化炭素が完全に混合されても、塗料中へ二酸化炭素が完全に溶解するまでには、一定の保持時間が必要となることや、条件によっては、混合器以降、噴霧ガンまでの間で、塗料と二酸化炭素の二相系となることもあり、その場合、両流体の粘性が大きく異なるため、噴霧が安定せず、きれいな塗布が実現できない危険性がある。塗料への二酸化炭素の溶解度は、塗料の種類、温度・圧力により大きく変動するが、混合器及び混合器以降の構成によっても、大きな影響を受けることになる。

【0039】

本発明で用いる噴霧ガンは、エアレスタイプの高圧噴霧ガンであれば良いが、噴霧流量、噴霧圧力、及び噴霧パターンの最終的な制御は、この噴霧ガンに装着されている高圧ノズルオリフィスの開口径(相当径)とその形状に依存するため、極めて重要である。噴霧流量は、単位時間当たりの塗装量をどのくらいに設定するかで、大きく異なるが、塗料の流量として、一般的に、50〜500g/minの範囲が選択される。

【0040】

例えば、噴霧流量が、100g/min程度の場合、その時の圧力を5〜10MPaとすると、オリフィスの相当直径は、0.1〜0.2mmが選択される。オリフィスの形状については、求められる噴霧スプレーパターンにより異なるが、フラットスプレーであれば、楕円形のオリフィス形状となる。また、オリフィス形状が円形であれば、フルコーンスプレーとなるが、噴出直後に空気などを吹き付けて、スプレーパターンを制御することにより、フルコーンスプレーをフラットスプレーに変えることも可能である。

【0041】

実際に、塗装を行う方法(モード)は、2方式あり、1つの方式が、塗料、二酸化炭素とも、設定したポンプ流量で、全量を噴霧する定量噴霧モードであり、この場合は、流量と粘度などの混合物物性と、ノズルオリフィス特性とで決定される圧力で噴霧される。流量が大きいほど、粘度が大きいほど、噴霧圧力は、大きくなる。もう1つの方式が、噴霧圧力を一定とした定圧噴霧モードであり、塗料あるいは二酸化炭素の片方の流量を一定として、もう片方の噴霧流量を、圧力に応じて、可変とする方式である。当然ながら、可変流体側のポンプの吐出量は、噴霧想定量より大きく設定され、余剰分は、ポンプ吐出側に設けられた1次圧調整弁より、ポンプサクションに返送される。

【0042】

通常、可変流体としては、塗料が選択されることが多い。構成上は、二酸化炭素を可変流体とすることも可能であるが、この場合、二酸化炭素の量が増加することにより、塗料/二酸化炭素混合物の流量が大きくなり、噴霧圧力が高くなる傾向と、塗料/二酸化炭素混合物の流量粘度が低くなり、噴霧圧力が低くなる傾向の、両方が起こることにより、噴霧圧力が不安定になることがある。従って、通常は、可変流体として、塗料が選択される。

【0043】

定圧噴霧モードでの圧力制御は、可変流体側のポンプ吐出側に設けられた1次圧調整弁で行うか、あるいは、塗料/二酸化炭素の混合後に設けられた2次圧調整弁で行うことが可能である。後者の場合にも、余剰分は、可変流体側のポンプ吐出側に設けられた1次圧調整弁から、ポンプサクションに返送される。

【0044】

実際の塗装作業においては、色々なレベルの噴霧停止操作が行われる。例えば、塗装面や塗装方向を変えるときには、数秒間の噴霧停止(瞬時停止)が頻繁に行われ、また、塗装対象物そのものを変えるときには(塗装ブースへ、対象物を入れ替えるときには)、数十秒間の噴霧停止(短時間停止)が、一定時間毎に繰り返される。更には、塗装状態のチェックや塗装作業員の休憩・交代などのときには、数分間の噴霧停止(長時間停止)となる。

【0045】

これら色々な噴霧停止操作時毎に、ポンプを止めていては、温度制御がうまくいかないばかりではなく、装置全体の圧力変動が生じることも想定され、再噴霧時に状態が安定するまでに、時間を要する可能性が高く、問題である。噴霧状態が安定するまでは、当然のことながら、塗装面に噴霧できず、いわゆる捨て吹きとなり、塗料の利用効率(塗着効率)が減少する。従って、色々な噴霧停止操作時に対応した動作を確立しておくことは、実際の塗装作業において、極めて重要である。

【0046】

次に、添付図面を参照し、本発明の実施の形態を具体的に説明する。図2〜5に示す装置は、本発明に係る二酸化炭素塗装装置の好適な実施形態の一例である。図中の符号は、以下に示す手段を示す。すなわち、1:塗料タンク、2:(塗料)フィルター、3:塗料高圧ポンプ、4:(塗料)1次圧調整弁、5:質量流量計、6:塗料加熱器、7:CO2ボンベ、8:(CO2)フィルター、9:(CO2)冷却器、10:(CO2)高圧ポンプ、11:質量流量・制御計、12:CO2加熱器、13:(CO2)1次圧調整弁、14:(CO2)冷却器2、15:塗料逆止弁、16:CO2逆止弁、17:混合器、18:混合物温度調整器、19:2次圧調整弁、20:噴霧ガン、40:(混合物)1次圧調整弁、V−1,2,3,4:閉止弁、を示す。

【0047】

上記装置、及びその動作(定圧運転モード)について、詳しく説明すると、塗料は、塗料タンク1に充填され、必要に応じて、窒素ガスなどにより加圧(数気圧)されて、フィルター2を経由して、塗料高圧ポンプ3のサクションに供給される。通常、フィルター2の目開きは、クリア塗料であれば、数十μmで良いが、有色塗料の場合には、固形物顔料を含有しているため、数百μmとすることが望ましい。

【0048】

塗料高圧ポンプ3は、容積式のポンプであり、吐出圧力が20MPa程度まであれば良く、一般的には、ダイアフラムポンプ、好ましくは脈動対策として、2連式のダイアフラムポンプが選定される。塗料によっては、プランジャーポンプでも可能であるが、プランジャーシール部が塗料で固着する危険性があるため、通常は、選択されない。対応策として、プランジャーシール部を、溶剤で浸漬することも適宜行うことができる。

【0049】

ポンプ駆動源は、装置の設置場所により、空気作動式、電動式が適宜選択される。塗料は、塗料高圧ポンプ3で、通常、7.5MPa前後に加圧され、2次圧調整弁19の設定値、通常、7MPaに応じた噴霧ガン20の噴霧量が、質量流量計5で計測される。噴霧ガンでの噴霧流量は、2次圧調整弁の設定値とガン先端に設置されたノズルオリフィスの口径で決定される。ここで、塗料高圧ポンプ3の吐出量は、あらかじめ噴霧ガンでの流量より大きく設定されており、余剰分は、塗料1次圧調整弁4を経由して、塗料タンク1に循環される。その後、必要に応じて、塗料加熱器6で、40℃前後に加熱されて、混合器17に送られる。

【0050】

一方、CO2は、ボンベ7の液体部分を吸い込み、フィルター8を通り、冷却器9で、飽和温度以下に冷却されて、CO2高圧ポンプ10のサクションに供給される。この液体CO2は、CO2高圧ポンプ10で加圧され、更に、CO2加熱器12で、臨界温度(31℃)以上、通常、40℃の超臨界CO2に加熱されて、混合器17に送られる。

【0051】

ここで、CO2高圧ポンプとしては、通常、ダイヤフラムポンプや、プランジャ−ポンプなどが選定されるが、塗料の場合と同様に、脈動防止のため、2連式ポンプの採用が望ましい。また、通常、CO2供給の必要量は、塗料の30%以下と、少量である。そのため、噴霧流量が少ない場合には、プランジャーポンプが採用される。CO2高圧ポンプ10の吐出量は、質量流量計5で計測された塗料流量に対して、一定比率、通常、20〜30%となるように、質量流量・制御計11からの信号が、CO2高圧ポンプ10の駆動系に送られ、ストローク調整やモータの周波数制御、あるいは作動用空気量制御などにより、コントロールされる。

【0052】

加圧、加熱された塗料、及びCO2は、混合器17で瞬時に混合され、塗料/CO2混合物となる。混合器の構造としては、迅速混合性や、完全混合性を考慮して、マイクロ混合器の採用が望ましい。例えば、流路径が0.5mm以下のT字型混合器、旋回流を利用したスワール型マイクロ混合器、流体を微小な空間の中心で衝突させることを可能とする中心衝突型マイクロ混合器、及び内管の内径が0.5mm以下の二重管式マイクロ混合器などが好適に使用される。

【0053】

中心衝突型マイクロ混合器の構造を、図9に示す。図で、CO2は、上部の入口から導入され、混合状態を調整するニードル回りの環状部を下向きに流れる。一方、塗料は、下部入口から導入され、内部で複数の流れに分割(通常は、2分割あるいは4分割)されて、ニードル先端部の微小空間で、CO2と塗料が中心衝突して、瞬時に混合される。塗料/CO2混合物は、必要に応じて、混合物温度調整器18で所定温度に調整され、2次圧調整弁19に導入される。

【0054】

前述したように、噴霧ガン20での噴霧量は、2次圧調整弁の設定値で決まるため、あらかじめ噴霧ガン先端に設置したノズルオリフィス及び2次圧設定値と、噴霧量の関係を求めておき、必要な塗装量で、塗装対象物に向けて噴霧される。2次圧調整弁から噴霧ガンの系列数は、1系列から希望の系列数とすることが可能であり、各系列毎に、圧力設定値を変えて、異なった噴霧量で塗装を実施することも可能である。また、図示していないが、2次圧調整弁の下流に、更に、複数の2次圧調整弁と噴霧ガンを設置することも可能であり、塗装状況に応じて、自由度の高い構成を構築することが可能である。

【0055】

塗料/CO2混合物は、噴霧直後にCO2が離脱し、塗料の微細粒子となる。この塗料粒子の粒径は、温度、圧力、そして、噴霧ガンの構造、代表的には、ノズルオリフィス口径などに依存するが、通常、10〜50μmの範囲にある。塗装対象物が立体的な形状の場合には、噴霧ガンが、3次元ロボットに搭載されて、塗装が行われる。以上の状態が実際に塗装を行っている塗装モードであり、閉止弁の開閉状態は、V−1開、V−2閉、V−3開、V−4閉、である。塗装面や塗装方向を変えるときには、数秒間の噴霧停止(瞬時停止)が頻繁に行われるが、このときの閉止弁の開閉状態はV−1開、V−2閉、V−3閉、V−4閉、となる。

【0056】

この場合、V−3が閉となり、塗料/二酸化炭素混合物は、瞬間的に閉止されるが、1次圧調整弁4からポンプサクションに戻る塗料が増加するのみで、塗料供給系は、そのまま、7.5MPaに保たれる。一方、二酸化炭素供給系は、1次圧調整弁13の設定値8MPaに向けて、圧力がわずかに上昇傾向となるが、停止時間が、数秒で、再度、噴霧モード(V−1開、V−2閉、V−3開、V−4閉)となるため、大きな変動はなく、即座に、安定した塗装状態となる。

【0057】

一方、塗装対象物そのものを変えるときには(すなわち、塗装ブースへ、対象物を入れ替えるときには)数十秒間の噴霧停止(短時間停止)が、一定時間毎に繰り返されるが、このときの閉止弁の開閉状態は、V−1閉、V−2開、V−3閉、V−4開→閉、となる。この場合、塗料ポンプ吐出側の1次圧調整弁は、上流の閉止弁V−1が閉となるため、戻りがなくなり、代わりに、閉止弁V−2が開となるため、混合物1次圧調整弁40を通して、排出される。このとき、1次圧調整弁40の設定圧は、1次圧調整弁4の設定圧と同一の、7.5MPaであるため、塗料供給系の変動は、ほとんど起こらない。また、二酸化炭素供給系に関しては、全く変動がない。

【0058】

従って、再度噴霧モード(V−1開、V−2閉、V−3開、V−4閉)となっても、大きな変動はなく、即座に、安定した塗装状態に戻ることが可能である。この短時間停止モード中は、塗料/二酸化炭素混合物が排出されることになるが、二酸化炭素は、減圧・ガス化されるため、ほとんど元の塗料に戻るため、1次圧調整弁40の排出先を、塗料タンク1にすることにより、排出された塗料を、再利用することもできる。また、この場合、閉止弁V−2から、直接、1次圧調整弁4の上流ラインに接続することも可能であり、1次圧調整弁40を設置せずに、短時間停止モードを実現することができる。

【0059】

更には、塗装状態のチェックや塗装作業員の休憩・交代などのときには、数分間の噴霧停止(長時間停止)となるが、このときの閉止弁の開閉状態は、V−1開、V−2閉、V−3閉、V−4開→閉、となる。この場合も、基本的に、瞬時停止モードとさほど違いはなく、塗料供給系は、そのまま7.5MPaに、二酸化炭素供給系は、8MPaに保たれる。瞬時停止モードとの違いは、噴霧ガン先端部を二酸化炭素で吹き飛ばす操作、V−4開→閉、が入るだけであり、再度、噴霧モード(V−1開、V−2閉、V−3開、V−4閉)となっても、大きな変動はなく、即座に、安定した塗装状態となる。

【発明の効果】

【0060】

本発明により、次のような効果が奏される。

(1)VOC発生を大幅に低減することが可能な低環境負荷型の新しい塗装装置、及びその塗装方法を提供することができる。

(2)従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に代替することが可能となる。

(3)希釈溶剤(VOC)の大気中への排出を防止した新しい塗装技術を提供することができる。

(4)塗料の粘度が高いことに起因する装置の閉塞性の問題を確実に抑制し得る実用化可能な塗装技術を提供することができる。

(5)塗装面や塗装方向を変えるとき、あるいは塗装対象物そのもの変えるとき、更には、塗装状態のチェックや塗装作業員の休憩・交代などに、噴霧を瞬時的に、あるいは一定時間止めることが、日常的に行われるが、再噴霧時までの間、温度変動、圧力変動、流量変動を、最小限に抑えることが可能であり、再噴霧時、極めて短時間で噴霧状態を安定させることができ、その結果、塗膜の高品質化や、塗料の利用効率(塗着効率)が良好な塗装を実現できる。

【図面の簡単な説明】

【0061】

【図1】先行特許に示された塗装装置のプロセスフローを示す。

【図2】本発明に係る二酸化炭素塗装装置の実施形態の一例(定量運転モード)を示す。

【図3】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードI)を示す。

【図4】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードII−1)を示す。

【図5】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードII−2)を示す。

【図6】本発明に係る二酸化炭素塗装装置の実施形態の一例(定圧運転モードII−3)を示す。

【図7】本発明に係る二酸化炭素塗装装置の実施形態の一例[定圧運転モードII−3での横移動噴霧(塗装物の両端で、噴霧瞬時停止)の概要説明]を示す。

【図8】定圧運転モードII−3での、横移動噴霧における、圧力・流量の変動を示す。

【図9】中心衝突型マイクロ混合器の断面図(左側の図)、及び中心衝突型マイクロ混合器の立体構成図(右側の図)を示す。

【発明を実施するための形態】

【0062】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0063】

(塗装実験1)

塗料として、市販の紫外線硬化型クリア塗料(シンナー無添加)を対象に、塗装実験を行った。代表的な塗料組成は、樹脂成分49%、真溶剤47%、添加剤4%であり、樹脂成分は、多官能アクリレートを主成分に、熱可塑性アクリレート、ウレタンアクリレートを、それぞれ含んでいる。真溶剤は、含有量の多い順に、トルエン、酢酸ブチル、n−ブチルアルコール、キシレン、エチルベンゼンからなり、添加剤としては、光重合開始剤のほか、微量の紫外線吸収剤、及び表面調整剤が含まれている。

【0064】

塗装装置は、図6に示した構成とした。ただし、CO2流量を計測・制御する質量流量・制御計11は、本実験系では、質量流量計のみの機能とし、塗装流量とのカスケード制御は、行わなかった。本実験系は、2つの噴霧ガン(20,22)を有するので、それぞれの噴霧量を計測すべく、噴霧ガン22のラインに、質量流量計を増設し、噴霧ガン20の噴霧量を、全体噴霧量から、噴霧ガン22の噴霧量を引いて、求めた。

【0065】

塗料高圧ポンプ3としては、2連式ダイヤフラムポンプを用いて、また、CO2高圧ポンプ10としては、2連式プランジャーポンプを用いて、加熱器6,12及び混合物温度調整器18を、40℃に制御した。ここで、塗料加熱器6、CO2加熱器12及び混合物温度調整器18は、熱媒として、温水を循環するコイル/シェル型の熱交換器を採用した。一方、液相状態を確実に保つための冷却器9及び14は、二重管型の熱交換器を採用し、外管に冷媒を供給して、5℃以下となるように冷媒量を制御した。混合器17としては、混合後の流路径が0.3mmの1/16インチT字継手(ローデッドボリュームT字継手、LDV−Tと略記する)を用いた。

【0066】

各部の圧力設定は、1次圧調整弁4を、8MPa、1次圧調整弁13を、11MPa、2次圧調整弁19,21を、それぞれ、6MPaとした。塗料高圧ポンプの吐出量は、100g/分となるように、あらかじめ求めておいた流量/ポンプストローク関係より、ストロークを調整した。CO2高圧ポンプの吐出量は、18g/分となるように、あらかじめ求めておいた流量/ポンプ目盛関係より、目盛を調整した。噴霧ガン20及び22の先端には、オリフィス相当径0.15mmの楕円形高圧ノズルを装着した。

【0067】

ストップ弁V−3−1及びV−3−2、V−4−1及びV−4−2を閉としたまま、塗料高圧ポンプ3及びCO2高圧ポンプ10の運転を開始した。運転開始後、塗料高圧ポンプ3吐出部から1次圧調整弁4及び逆止弁15の入口部までが、8MPaに加圧され、塗料は、1次圧調整弁4を経由して、塗料タンク1に全量循環された。一方、CO2高圧ポンプ10吐出部から1次圧調整弁13、2次圧調整弁19及び21、更に、ストップ弁V−4−1及びV−4−2の入口部までが、11MPaに加圧され、CO2は、1次圧調整弁13を経由して、ポンプサクションに全量循環された。また、2次圧調整弁19及び21の出口部から、ストップ弁V−3−1及びV−3−2の入口部までが、6MPaとなり、安定した。

【0068】

上述の状態から、ストップ弁V−3−1及びV−3−2を開とすると、塗料及びCO2が噴霧ガンに向けて流れ始め、両ポンプの吐出部から、1次圧調整弁4及び13、2次圧調整弁19及び21の入口部までが、数秒で、約8MPaで安定し、噴霧ガン20、22が、6MPaで安定した。安定後の塗料質量流量計5の数値は、90g/分で、ほぼ一定となった。このとき、噴霧ガン22のラインに設置した質量流量計の数値は、約45g/分となり、2つの噴霧ガンで、均等に塗料が噴霧されることを確認した。塗料高圧ポンプ3の吐出量は、100g/分に設定したので、残りの10g/分は、1次圧調整弁4を経由して、塗料タンク1に循環された。

【0069】

この時、CO2質量流量計11は、18g/分を示し、塗料流量に対して、20%となった。一定時間の塗装操作後、塗装対象物の入れ替えのため、数十秒間、ストップ弁V−3−1及びV−3−2を閉とした。その時、噴霧ガンノズルの閉塞を防止するために、数秒間、ストップ弁V−4−1及びV−4−2を開とし、その後、閉とした。以降、これら一連の操作を繰り返し行った時の圧力と流量の経時変化を、図8の(1)に示した。

【0070】

図より明らかなように、噴霧ガン20,22とも、ほぼ同量の噴霧が行われているが、噴霧開始時、塗料の噴霧量が安定するまで、時間がかかっている。これらは、噴霧停止時、混合部の圧力が増加し、再噴霧時の安定までに、時間がかかることに起因する。また、CO2流量も圧力変動に伴い、若干変動することが明らかとなった。引き続き、噴霧ガンを、2次元塗装ロボットに装着して、2枚のプラスチック板を、同時に塗装した。塗装後のプラスチック板は、5分間、室温で、保持した後、50℃の乾燥器内で、10分間、乾燥を行い、その後、紫外線照射機で、塗膜を硬化させた後、塗膜面の評価を行った。

【0071】

その結果、2つのプラスチック板とも、平均膜厚は20μm、平均粗さは0.4μmであり、塗料と同量のシンナー加えて行う有機溶剤エアスプレーと同等で、実用レベルの塗膜であると評価された。なお、この結果は、噴霧ガンを1つとして行った塗装の結果と、全く同一であった。同じ紫外線硬化型クリア塗料を、シンナー無添加で、エアスプレー塗装した結果、膜厚は20μmで、平均粗さは0.9μmとなり、2倍以上の粗さとなることを確認した。これは、二酸化炭素塗装の優位性が立証された結果を示すものである。本実施例では、塗装対象物への噴霧は、各部の状態が安定した後に行ったため、塗膜の状態には影響を与えなかったが、本実施例では、安定するまで、いわゆる捨て吹きとなっているため、実際の操業では、塗料の利用効率(塗着効率)の観点から、改善すれば良い。

【実施例2】

【0072】

(塗装実験2−瞬時停止あり)

実施例1と同じ塗料、同じ装置を用いて塗装を行った。ただし、本実施例においては、塗装対象物は、横長のプラスチック板が一枚であり、2つの噴霧ガンで塗装しながら、2次元塗装ロボットが横に移動し、対象物の両端で、瞬時停止を行い、塗装方向を逆転しながら、奥行き(縦方向に)に塗装範囲を広げていくものである。その噴霧概要(瞬時停止時期)を、図7に示した。2つの噴霧ガンの片側1つが、瞬時停止するものであり、このときは、図6に示した通り、V−1開、V−2閉、V−3閉、V−4閉、となる。

【0073】

各部の圧力設定は、1次圧調整弁4を、8MPa、1次圧調整弁13を、11MPa、2次圧調整弁19,21を、それぞれ、6MPaとした。塗料高圧ポンプの吐出量は、100g/分となるように、あらかじめ求めておいた流量/ポンプストローク関係より、ストロークを調整した。CO2高圧ポンプの吐出量は、15g/分となるように、あらかじめ求めておいた流量/ポンプ目盛関係より、目盛を調整した。噴霧ガン20及び22の先端には、オリフィス相当径0.13mmの楕円形高圧ノズルを装着した。本実施例での圧力と流量の経時変化を、図8の(2)に示した。

【0074】

塗料質量流量計5の数値は、噴霧開始直後に、75g/分となり、徐々に60〜65g/分まで低下した。このとき、噴霧ガン22のラインに設置した質量流量計の数値は、約30〜35g/分で、増減を繰り返したが、塗装対象物の両端で、瞬時停止を行っても、2つの噴霧ガンで、均等に塗料が噴霧されることを確認した(瞬時停止操作は、有効であることを確認した)。塗料高圧ポンプ3の吐出量は、100g/分に設定したので、残りの40g/分弱は、1次圧調整弁4を経由して、塗料タンク1に循環された。この時、CO2質量流量計11は、10〜15g/分を示し、塗料流量に対して、15〜20%となった。

【0075】

一定時間の塗装操作後、塗装対象物の入れ替えのため、数十秒間、ストップ弁V−3−1及びV−3−2を閉とした。その時、噴霧ガンノズルの閉塞を防止するために、数秒間、ストップ弁V−4−1及びV−4−2を開とし、その後、閉とした。本実施例でも、実施例1と同様に、噴霧開始時、塗料の噴霧量が安定するまで、時間がかかっている。これらは、噴霧停止時、混合部の圧力が増加し、再噴霧時の安定までに、時間がかかることに起因する。また、CO2流量も、圧力変動に伴い、若干変動することが明らかとなった。その後、実施例1と同様の操作を行い、塗膜の評価を行ったが、塗装対象物への噴霧は、各部の状態が安定した後に行ったため、プラスチック板の塗膜状態は、実用レベルと評価された。

【実施例3】

【0076】

(塗装実験3−瞬時停止あり・短時間停止あり)

実施例2と同じ塗料、同じ装置、同じ塗装対象物を用いて塗装を行った。本実施例では、瞬時停止に加え、塗装対象物の入れ替え時に、短時間停止操作を実施した。この時のストップ弁の開閉状態は、V−1閉、V−2開、V−3閉、V−4開→閉となる。各部の圧力設定は、1次圧調整弁4を、9.3MPa、1次圧調整弁13を、10MPa、2次圧調整弁19,21を、それぞれ、6MPaとし、短時間停止操作の鍵をにぎる1次圧調整弁40を、9.3MPaとした。

【0077】

塗料高圧ポンプの吐出量は、70g/分となるように、あらかじめ求めておいた流量/ポンプストローク関係より、ストロークを調整した。CO2高圧ポンプの吐出量は、10g/分となるように、あらかじめ求めておいた流量/ポンプ目盛関係より、目盛を調整した。噴霧ガン20及び22の先端には、オリフィス相当径0.13mmの楕円形高圧ノズルを装着した。本実施例での圧力と流量の経時変化を、図8の(3)に示した。

【0078】

塗料質量流量計5の数値は、噴霧開始直後から、ほぼ一定で、65g/分、噴霧ガン22のラインに設置した質量流量計の数値は、約30〜35g/分で、増減を繰り返したが、塗装対象物の両端で、瞬時停止を行っても、2つの噴霧ガンで、均等に塗料が噴霧されることを確認した(瞬時停止操作は有効であることを確認した)。

【0079】

塗料高圧ポンプ3の吐出量は、70g/分に設定したので、残りの5g/分弱は、1次圧調整弁4を経由して、塗料タンク1に循環された。この時、CO2質量流量計11も、ほぼ変動がなく、10g/分を示し、塗料流量に対して、15%となった。一定時間の塗装操作後、塗装対象物の入れ替えのため、数十秒間、短時間停止操作を行った。すなわち、ストップ弁−1及びV−3−2を閉とし、同時にV−1閉、V−2開とした。その時、噴霧ガンノズルの閉塞を防止するために、数秒間、ストップ弁V−4−1及びV−4−2を開とし、その後、閉とした。図から明らかなように、短時間停止時、すべての圧力、流量とも大きな変動はなく、安定しており、再噴霧時も、短時間で、安定に達することを確認した(短時間停止操作は有効であることを確認した)。

【0080】

その後、実施例1、2と同様の操作を行い、塗膜の評価を行った。本実施例では、塗装対象物への噴霧は、噴霧開始時直後から行ったにもかかわらず、プラスチック板の塗膜状態は、実用レベルと評価された。本実施例では、実施例1及び2と異なり、噴霧再開時の捨て吹きを行っておらず、塗料の利用効率(塗着効率)という観点から、非常に重要な意味を持つ。

【実施例4】

【0081】

紫外線硬化型クリア塗料に加え、2液硬化型アクリルウレタンクリア塗料及び1液硬化型アクリルクリア塗料を対象に、二酸化炭素塗装を、上記の実施例の場合と、それぞれ同様とした装置及び方法で実施した。塗料によっては、真溶剤組成を若干変更する必要があったが、塗装操作は、基本的に、問題なく行うことができ、実用上問題のない塗膜が形成されていることを確認した。

【産業上の利用可能性】

【0082】

以上、詳述したように、本発明は、二酸化炭素塗装方法及びその塗装装置に係るものであり、本発明により、VOC発生を大幅に低減することが可能な低環境負荷型の新しい二酸化炭素塗装装置、及びその塗装方法を提供することができる。本発明では、従来の有機溶剤系塗料によるスプレー塗装において、大量に使用される希釈溶剤(VOC)を、極少量の二酸化炭素に代替することが可能となり、本発明は、希釈溶剤(VOC)の大気中の排出を防止した新しい塗装技術を提供することを可能とする。本発明により、塗料の粘度が高いことに起因する装置閉塞性の問題を確実に抑制し得る、実用化可能な二酸化炭素塗装技術を提供することができる、という格別の作用効果が得られる。本発明は、大気中へのVOCの排出を防止する低環境負荷型の新しい二酸化炭素塗装方法及びその塗装装置を提供することを可能とするものして有用である。

【特許請求の範囲】

【請求項1】

有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に混合器から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

【請求項2】

有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該2次圧調整弁から噴霧ガンまでの間に、分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

【請求項3】

有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該混合器から2次圧調整弁までの間に分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間に閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

【請求項4】

分岐ライン合流点より噴霧ガンまでを、複数系列で構成する請求項1から3のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項5】

加圧された塗料を、所定温度まで加熱する塗料加熱器を有する、請求項1から4のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項6】

液体二酸化炭素高圧ポンプのサクションに返送される余剰二酸化炭素を、所定温度まで冷却する、冷却器を有する、請求項1から5のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項7】

加圧された液体二酸化炭素を、所定温度まで加熱する、二酸化炭素加熱器を有する、請求項1から6のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項8】

混合後の塗料/二酸化炭素加圧混合物を、所定温度に調整する混合物温度調整器を有する、請求項1から7のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項9】

混合器が、塗料と二酸化炭素とを急速混合し得るマイクロ混合器である、請求項1から8のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項10】

マイクロ混合器が、流路径が大きくても0.5mmのT字型マイクロ混合器である、請求項9記載の二酸化炭素を用いた塗装装置。

【請求項11】

マイクロ混合器が、流体を微小な空間の中心で衝突させる中心衝突型マイクロ混合器であり、二酸化炭素を上部から流入させ、塗料を複数に分割して側面の複数方向から中心部で衝突するように流入させる混合器である、請求項9記載の二酸化炭素を用いた塗装装置。

【請求項12】

分岐ライン合流点下流に設けた1次圧調整弁から排出される塗料が塗料タンクに戻ることを特徴とする請求項1から11のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項13】

閉止弁(V−3)と閉止弁(V−4)が、噴霧ガン内に組み込まれていることを特徴とする請求項1から12のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項14】

混合器後の塗料/二酸化炭素加圧混合物が、塗料に二酸化炭素が溶解した1相混合物である、請求項1から13のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項15】

塗料が、紫外線硬化型塗料、一液硬化型塗料、又は二液硬化型塗料である、請求項1から14のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項16】

請求項1及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、ポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、ポンプ吐出量全量を噴霧する定量塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項17】

請求項1及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧と同等、あるいはわずかに高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項18】

請求項2及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値よりさらに高く設定することにより流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧より低く設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項19】

請求項3及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より高く設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項20】

混合器に流入する塗料質量流量と二酸化炭素質量流量を計測し、流量可変を行わない流体側のポンプ吐出量を流量可変側の質量流量に対して一定比率となるように流量を制御することを特徴とする請求項17から19のいずれかに記載の二酸化炭素を用いた塗装方法。

【請求項21】

流量可変を行う流体が、塗料である、請求項17から20のいずれかに記載の塗装方法。

【請求項22】

塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1開、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする請求項16又は18に記載の塗装方法。

【請求項23】

塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1閉、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする請求項17又は19に記載の塗装方法。

【請求項1】

有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、混合器から噴霧ガンまでの間に分岐ラインとして塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に混合器から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

【請求項2】

有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該2次圧調整弁から噴霧ガンまでの間に、分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間で、分岐ライン合流点より下流に、閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と、二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

【請求項3】

有機溶剤系の噴霧塗装において用いられる希釈溶剤(シンナー)を、二酸化炭素で一部又は全部を代替する二酸化炭素塗装において、

塗料供給ラインとして、塗料を貯蔵するタンク、該タンクから供給される塗料を所定の圧力まで加圧する塗料高圧ポンプ、該塗料高圧ポンプの吐出圧を調整し、余剰分を塗料タンクへ返送させる塗料1次圧調整弁と、その上流に、閉止弁(V−1)を有し、

二酸化炭素供給ラインとして、液体二酸化炭素を貯蔵するタンク、該液体二酸化炭素を所定温度まで冷却する冷却器、該冷却器から供給される液体二酸化炭素を所定の圧力まで加圧する液体二酸化炭素高圧ポンプ、該液体二酸化炭素高圧ポンプの吐出圧を調整し、余剰分を同ポンプのサクションに返送させる液体二酸化炭素1次圧調整弁、を有し、

塗料/二酸化炭素混合物ラインとして、上記塗料供給ラインから供給される加圧された塗料と、上記二酸化炭素供給ラインから供給される加圧された二酸化炭素とを混合する混合器、該混合器から供給される混合後の塗料/二酸化炭素加圧混合物を、所定の圧力に減圧する2次圧調整弁、及び該2次圧調整弁後の塗料/二酸化炭素加圧混合物を、大気圧下の塗装対象物へ噴霧する噴霧ガンを有し、該混合器から2次圧調整弁までの間に分岐ラインとして、塗料/二酸化炭素加圧混合物の圧力を調整し、余剰分を大気圧下へ排出する1次圧調整弁と、その上流に、閉止弁(V−2)を、更に、該2次圧調整弁から噴霧ガンまでの間に閉止弁(V−3)を、更に、当該閉止弁(V−3)の下流に、高圧二酸化炭素の供給を行う閉止弁(V−4)と二酸化炭素導入配管を設けたこと、を特徴とする二酸化炭素を用いた塗装装置。

【請求項4】

分岐ライン合流点より噴霧ガンまでを、複数系列で構成する請求項1から3のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項5】

加圧された塗料を、所定温度まで加熱する塗料加熱器を有する、請求項1から4のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項6】

液体二酸化炭素高圧ポンプのサクションに返送される余剰二酸化炭素を、所定温度まで冷却する、冷却器を有する、請求項1から5のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項7】

加圧された液体二酸化炭素を、所定温度まで加熱する、二酸化炭素加熱器を有する、請求項1から6のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項8】

混合後の塗料/二酸化炭素加圧混合物を、所定温度に調整する混合物温度調整器を有する、請求項1から7のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項9】

混合器が、塗料と二酸化炭素とを急速混合し得るマイクロ混合器である、請求項1から8のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項10】

マイクロ混合器が、流路径が大きくても0.5mmのT字型マイクロ混合器である、請求項9記載の二酸化炭素を用いた塗装装置。

【請求項11】

マイクロ混合器が、流体を微小な空間の中心で衝突させる中心衝突型マイクロ混合器であり、二酸化炭素を上部から流入させ、塗料を複数に分割して側面の複数方向から中心部で衝突するように流入させる混合器である、請求項9記載の二酸化炭素を用いた塗装装置。

【請求項12】

分岐ライン合流点下流に設けた1次圧調整弁から排出される塗料が塗料タンクに戻ることを特徴とする請求項1から11のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項13】

閉止弁(V−3)と閉止弁(V−4)が、噴霧ガン内に組み込まれていることを特徴とする請求項1から12のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項14】

混合器後の塗料/二酸化炭素加圧混合物が、塗料に二酸化炭素が溶解した1相混合物である、請求項1から13のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項15】

塗料が、紫外線硬化型塗料、一液硬化型塗料、又は二液硬化型塗料である、請求項1から14のいずれかに記載の二酸化炭素を用いた塗装装置。

【請求項16】

請求項1及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、ポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、ポンプ吐出量全量を噴霧する定量塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項17】

請求項1及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、噴霧圧に応じて、その噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を、噴霧圧と同等、あるいはわずかに高く設定し、流量可変を行わない流体側の1次圧調整弁を、可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧と同等に設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項18】

請求項2及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値よりさらに高く設定することにより流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を噴霧圧より低く設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項19】

請求項3及び4から15のいずれかに記載の塗装装置を使用して二酸化炭素を用いた塗装を行う方法であって、2次圧調整弁の設定値で決定される噴霧圧に応じてその噴霧流量を自動的に可変する流体側のポンプ吐出側の1次圧調整弁を噴霧圧より高く設定し、流量可変を行わない流体側の1次圧調整弁を可変流体側の1次圧調整弁設定値より更に高く設定することにより、流量可変を行わない流体の流量を一定とし、流量可変を行う流体の噴霧流量を、噴霧ノズルのオリフィスの流量特性に応じて可変として、余剰分をポンプサクションに戻す定圧塗装モードにおいて、分岐ライン合流点下流に設けた1次圧調整弁を、噴霧圧より高く設定することを特徴とする二酸化炭素を用いた塗装方法。

【請求項20】

混合器に流入する塗料質量流量と二酸化炭素質量流量を計測し、流量可変を行わない流体側のポンプ吐出量を流量可変側の質量流量に対して一定比率となるように流量を制御することを特徴とする請求項17から19のいずれかに記載の二酸化炭素を用いた塗装方法。

【請求項21】

流量可変を行う流体が、塗料である、請求項17から20のいずれかに記載の塗装方法。

【請求項22】

塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1開、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする請求項16又は18に記載の塗装方法。

【請求項23】

塗装操作を、実際に塗装行っている塗装モード、塗装を数秒間停止する瞬時停止モード、数十秒間停止する短時間停止モード、及び数分間停止する長時間停止モードに分け、塗装モードでは、V−1開、V−2閉、V−3開、V−4閉、瞬時停止モードでは、V−1開、V−2閉、V−3閉、V−4閉、短時間停止モードでは、V−1閉、V−2開、V−3閉、V−4開→閉、そして、長時間停止モードでは、V−1開、V−2閉、V−3閉、V−4開→閉とすることを特徴とする請求項17又は19に記載の塗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−86151(P2012−86151A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234831(P2010−234831)

【出願日】平成22年10月19日(2010.10.19)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度 全国中小企業団体中央会ものづくり中小企業製品開発等支援補助金(試作開発等支援事業)/「光学・電子部品用二酸化炭素利用による高精度薄膜塗装装置の試作開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(592115836)加美電子工業株式会社 (6)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度 全国中小企業団体中央会ものづくり中小企業製品開発等支援補助金(試作開発等支援事業)/「光学・電子部品用二酸化炭素利用による高精度薄膜塗装装置の試作開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(592115836)加美電子工業株式会社 (6)

【Fターム(参考)】

[ Back to top ]