二酸化炭素循環作動流体を用いた高効率発電のためのシステムおよび方法

本発明は、CO2循環流体と組み合わせて高効率燃焼器を用いた、発電のための方法およびシステムを提供する。本方法およびシステムは、有利なことに、具体的な実施形態では、低圧力比の電力タービンおよびエコノマイザ熱交換器を利用することができる。外部源からのさらなる低位熱を使用して、再利用CO2循環流体を加熱するために必要な量の熱の一部を提供することができる。燃料由来のCO2を回収して、パイプライン圧力で輸送することができる。他の不純物を回収することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料の高効率燃焼によって生成されたエネルギーを伝達させるために循環流体を用いた、電気などの電力を生成するためのシステムおよび方法に関する。特に、本システムおよび方法は、循環流体として二酸化炭素を使用することができる。

【背景技術】

【0002】

非炭素電力源が開発および配備されているが、化石燃料により今後100年間の世界の所要電力の大半が賄われ続けるものと推定される。しかし、化石燃料および/または好適なバイオマスの燃焼による公知の発電方法は、上昇するエネルギーコストおよび増加する二酸化炭素(CO2)の生成および他の排出によって悩まされている。地球温暖化は益々、先進国および発展途上国によって増加した炭素排出量の潜在的な破滅的結果としてみなされている。太陽光や風力が、近いうちに化石燃料の燃焼に代わるものになり得るとは思われず、原子力には拡散や核廃棄物処理に伴う危険性がある。

【0003】

現在、化石燃料または好適なバイオマスからの従来の発電手段は、隔離場所に輸送するために高圧でCO2を回収するという要求によって益々重荷を背負っている。しかし、現在の技術では、CO2回収にとって最善の設計でさえも非常に低い熱効率しか得られないため、この要求を満たすことは難しいことが分かっている。さらに、CO2の回収を達成するための資本コストは高く、そのため、大気にCO2を放出するシステムと比較して電気代が著しく高くなってしまう。従って、CO2排出量を減少させ、かつ/または生成されたCO2の隔離の容易性を向上させることができる高効率発電のためのシステムおよび方法の必要性が当該技術分野においてさらに高まっている。

【発明の概要】

【0004】

本発明は、循環流体(例えば、CO2循環流体)と組み合わせて高効率燃焼器(例えば、トランスピレーション冷却式燃焼器)を用いた発電のための方法およびシステムを提供する。特に、循環流体およびあらゆる燃焼生成物を含む高圧高温の流体流が生成されるように、燃焼のための燃料および酸化剤と共に循環流体を燃焼器に導入することができる。上記流体流は、タービンなどの発電装置に導入することができる。有利なことに、タービン全体における圧力比(すなわち、タービン出口での圧力に対するタービン入口での圧力の比)が約12未満になるように、タービンでの膨張中に上記流体流を比較的高圧に維持することができる。次いで、上記流体流の成分の分離のために、上記流体流をさらに処理することができ、この処理は上記流体流を熱交換器に通す工程を含むことができる。特に、循環流体(その少なくとも一部を上記流体流から再利用してもよい)を、同じ熱交換器に通して、循環流体を燃焼器に導入する前に加熱することができる。そのような実施形態では、熱交換器が(例えば、低位熱源の選択によって)タービン排気と熱交換器の高温端における再利用流体との間に僅かな温度差のみを有するように熱交換器を動作させることが有利であり得る。

【0005】

特定の態様では、本発明は、低資本コストで高効率に発電し、かつ隔離のためにパイプライン圧力で実質的に純粋なCO2を生成することもできる発電システムを提供する。上記CO2を発電システムに再利用してもよい。

【0006】

本発明のシステムおよび方法は、多種多様な燃料源を使用可能であることを特徴とする。例えば、本発明に従って使用される高効率燃焼器は、ガス(例えば、天然ガスまたは石炭由来ガス)、液体(例えば、炭化水素、瀝青)および固体(例えば、石炭、亜炭、石油コークス)燃料を利用することができる。別途本明細書に記載されているように、なおさらなる燃料を使用することができる。

【0007】

他の様態では、本発明の方法およびシステムは、CO2の回収を行わない現在の石炭火力発電所の最大効率を超えることができるという点で特に有用である。そのような現在の発電所では、瀝青炭を用い、1.7インチの水銀凝縮器の圧力で、最大約45%の効率(低位発熱量すなわち「LHV」)を得ることができる。本システムは、そのような効率を超えることができると共に、所要圧力での隔離または他の廃棄処分のためにCO2を輸送することもできる。

【0008】

なお別の態様では、本発明は、同様の燃料を用いる現在の技術と比較して、発電システムの物理的大きさおよび資本コストを低下させることができる。従って、本発明の方法およびシステムは、発電システムに伴う建設費を著しく低下させることができる。

【0009】

なおさらに、本発明の方法およびシステムは、使用および/または生成されたCO2、特に燃料中に存在する炭素に由来するCO2の実質的に100%を回収することができる。特に、上記CO2をパイプライン圧力で乾燥および精製したガスとして得ることができる。さらに、本発明は、他の使用および/または廃棄処分のために他の燃料と燃焼由来の不純物とを別々に回収することができる。

【0010】

特定の一態様では、本発明は、CO2などの循環流体の使用を組み込んだ発電方法に関する。具体的な実施形態では、本発明に係る発電方法は、炭素含有燃料、O2およびCO2循環流体をトランスピレーション冷却式燃焼器に導入する工程を含むことができる。具体的には、少なくとも約8MPa(好ましくは、少なくとも約12MPa)の圧力および少なくとも約200℃(好ましくは、少なくとも約400℃)の温度で上記CO2を導入することができる。本方法は、燃料を燃焼させてCO2含有燃焼生成物流を提供する工程をさらに含むことができる。特に、燃焼生成物流は、少なくとも約800℃の温度を有することができる。さらに、本方法は、燃焼生成物流を、燃焼生成物流を受容するための入口とCO2含有タービン排気流を放出するための出口とを有するタービン全体に膨張させて発電する工程を含むことができる。好ましくは、出口でのタービン排気流に対する入口での燃焼生成物流の圧力比を約12未満にすることができる。具体的な実施形態では、CO2を、少なくとも約10MPaの圧力、少なくとも約20MPaの圧力、少なくとも約400℃の温度または少なくとも約700℃の温度で燃焼器に導入することが望ましいことがある。なおさらなる可能な処理パラメータは本明細書に記載されている。

【0011】

いくつかの実施形態では、CO2循環流体を、O2および炭素含有燃料のうちの一方または両方との混合物として、トランスピレーション冷却式燃焼器に導入することができる。他の実施形態では、CO2循環流体を、トランスピレーション冷却式燃焼器内に形成された1つ以上のトランスピレーション流体供給路を通して導かれるトランスピレーション冷却流体の全てまたは一部としてトランスピレーション冷却式燃焼器に導入することができる。具体的な実施形態では、CO2循環流体をトランスピレーション流体としてのみ燃焼器内に導くことができる。

【0012】

当該燃焼は、具体的には実際の燃焼温度を特徴としてもよい。例えば、少なくとも約1,500℃の温度で燃焼を行うことができる。他の実施形態では、約1,600℃〜約3,300℃の温度で燃焼を行うことができる。

【0013】

また、本発明は、O2流中のO2の純度を特徴としてもよい。例えば、いくつかの実施形態では、周囲空気が有用であり得る。但し、具体的な実施形態では、酸素含有量を精製することが有益であり得る。例えば、O2を、O2のモル濃度が少なくとも85%である流として提供することができる。なおさらなる具体的な濃度は本明細書に記載されている。

【0014】

具体的な実施形態では、燃焼生成物流は、少なくとも約1,000℃の温度を有することができる。さらに、燃焼生成物流は、燃焼器に導入されるCO2の圧力の少なくとも約90%または燃焼器に導入されるCO2の圧力の少なくとも約95%である圧力を有することができる。

【0015】

いくつかの実施形態では、タービン出口でのタービン排気流に対するタービン入口での燃焼生成物流の圧力比を約1.5〜約10または約2〜約8にすることができる。なおさらなる可能な比は本明細書に提供されている。

【0016】

本発明は、燃焼室に導入される具体的な材料の比を特徴としてもよい。例えば、燃焼室に導入される燃料中の炭素に対するCO2循環流体中のCO2のモル比を約10〜約50または約10〜約30にすることができる。なおさらなる可能な比は本明細書に提供されている。

【0017】

本発明は、タービン排気流中のCO2の少なくとも一部を再利用し、かつ燃焼器内に再導入することができるということをさらに特徴としてもよい。CO2の少なくとも一部を、例えばパイプラインを通して(隔離または他の廃棄処分などのために)本システムから排出してもよい。

【0018】

具体的な実施形態では、タービン排気流中のCO2をガス状にすることができる。特に、タービン排気流は7MPa以下の圧力を有することができる。

【0019】

他の実施形態では、本発明の方法は、タービン排気流を、タービン排気流を冷却しかつ約200℃未満の温度を有するCO2循環流体流を提供する少なくとも1つの熱交換器に通す工程をさらに含むことができる。これは、1種以上の二次成分(すなわち、CO2以外の成分)の除去を容易にすることができる条件下でCO2循環流体流を提供するのに有用であり得る。具体的な実施形態では、これは、タービン排気流を一連の少なくとも2つの熱交換器に通す工程を含むことができる。より具体的には、一連の熱交換器の中の第1の熱交換器は、タービン排気流を受容し、かつその温度を低下させることができ、第1の熱交換器は、少なくとも約900℃の温度に耐える高温合金で形成されている。

【0020】

本発明の方法は、CO2循環流体流に対して1つ以上の分離工程を行って、上記のようにCO2に加えて循環流体流中に存在する1種以上の二次成分を除去する工程も含むことができる。具体的には、1種以上の二次成分は水を含んでいてもよい。

【0021】

また、本発明の方法は、CO2流を加圧する工程を含んでもよい。例えば、燃焼生成物流の膨張およびタービン排気流の冷却後に、燃焼器に再利用するために上記流を加圧することが有益であり得る。具体的には、本方法は、CO2循環流体流を1つ以上の圧縮機(例えば、ポンプ)によって、少なくとも約8MPaの圧力までCO2循環流体流を加圧する工程を含むことができる。これは、CO2循環流体流を一連の少なくとも2つの圧縮機に通してCO2循環流体流を加圧する工程をさらに含むことができる。特定の実施形態では、CO2循環流体流を、少なくとも約15MPaの圧力まで加圧することができる。別途本明細書に記載されているように、なおさらなる圧力範囲が望ましいことがある。他の実施形態では、加圧したCO2循環流体流を具体的には超臨界流体状態で提供することができる。いくつかの実施形態では、隔離(または、既に上述したように他の廃棄処分)のために、加圧したCO2循環流体流中のCO2の少なくとも一部を加圧されたパイプラインに導入することができる。

【0022】

加圧する工程に加えて、本発明の方法は、燃焼器内に再導入(すなわち、CO2循環流体流を再利用)するために、先に冷却したCO2循環流体流を加熱する工程も含むことができる。いくつかの実施形態では、これは、加圧したCO2循環流体流を、少なくとも約200℃、少なくとも約400℃または少なくとも約700℃の温度まで加熱する工程を含むことができる。特定の実施形態では、加圧したCO2循環流体流を、約50℃だけタービン排気流の温度よりも低い温度まで加熱することができる。なおさらなる可能な温度範囲は本明細書に提供されている。具体的には、そのような加熱する工程は、加圧したCO2循環流体流を、タービン排気流を冷却するために使用される同じ1つ以上の熱交換器に通す工程を含むことができる。そのような加熱する工程は、外部源からの熱(すなわち、熱交換器から再回収された熱以外)の投入も含むことができる。具体的な実施形態では、加熱する工程は、O2分離装置から取り出した熱の使用を含むことができる。好ましくは、熱交換装置の低温端で(または一連の熱交換器が使用されている場合には、一連の熱交換器の中の最も高い温度範囲にわたって動作している熱交換器の前に)、このさらなる熱を導入する。

【0023】

特定の実施形態では、本発明は、複数のタービンを任意で実装可能にすることができる燃焼生成物流の性質を特徴とすることができる。例えば、いくつかの実施形態では、燃焼生成物流は、1種以上の可燃成分(例えば、H2、CO、CH4、H2S、NH3およびそれらの組み合わせからなる群から選択される成分)を含む還元性流体とすることができる。これを、O2と使用される燃料との比によって制御してもよい。いくつかの実施形態では、燃焼生成物流の蒸気は、CO2、H2OおよびSO2などの完全に酸化された成分、ならびに上に列挙した還元された成分を含有していてもよい。達成される実際の組成は、O2とトランスピレーション燃焼器への供給に使用される燃料との比によって決まってもよい。より具体的には、そのような実施形態で使用されるタービンは、それぞれが入口および出口を有する2つ以上の装置を備えることができる。具体的な実施形態では、各装置の入口での動作温度が実質的に同じになるようにタービン装置を動作させることができる。これは、第1のタービン装置(または、3つ以上の装置が使用されている場合には先行するタービン装置)の出口において、ある量のO2を流体流に添加する工程を含むことができる。O2の供給によって、上記1種以上の可燃成分の燃焼を可能にすることができ、これにより、一連の次のタービンへの流入前に上記流の温度を上昇させる。これにより、循環流体の存在下で燃焼ガスから生成される電力を最大にすることができる。

【0024】

他の実施形態では、タービン排気流を酸化性流体とすることができる。例えば、タービン排気流は、過剰量のO2を含んでいてもよい。

【0025】

いくつかの実施形態では、本発明は、各種流の状態を特徴とすることができる。例えば、燃焼生成物流をタービン全体に膨張させる工程後に、タービン排気流をガス状にすることができる。このガスを少なくとも1つの熱交換器に通して、CO2をあらゆる二次成分から分離するためにガス状のタービン排気流を冷却することができる。その後、分離したCO2の少なくとも一部を加圧して超臨界流体状態に変え、かつ同じ1つ以上の熱交換器に再び通して、燃焼器内への再利用のためにCO2を加熱することができる。具体的な実施形態では、膨張工程から熱交換器(または一連の熱交換器が使用される場合には第1の熱交換器)に流入するタービン排気流の温度と、燃焼器に再利用するための同じ熱交換器から流出する加熱および加圧した超臨界流体CO2の温度との温度差を約50℃未満にすることができる。

【0026】

上記のように、燃料燃焼器から流出する流体流は、CO2循環流体ならびに燃焼生成物などの1種以上のさらなる成分を含んでいてもよい。いくつかの実施形態では、CO2の少なくとも一部を再利用し、それを燃料燃焼器に再導入することが有用であり得る。従って、循環流体は、再利用流体とすることができる。当然のことながら、外部源からのCO2を循環流体として使用することができる。タービン排気をエコノマイザ熱交換器で冷却してもよく、取り出した熱を使用して、高圧再利用CO2を加熱することができる。熱交換器の低温端を離れる冷却したタービン排気は、H2O、SO2、SO3、NO、NO2、HgおよびHClなどの燃料もしくは燃焼プロセス由来の成分を含有することができる。さらなる実施形態では、これらの成分を好適な方法を用いて上記流から除去することができる。上記流中の他の成分は、N2、アルゴン(Ar)および過剰なO2などの燃料もしくは酸化剤由来の不活性ガス状不純物を含んでいてもよい。これらを、別個の好適なプロセスによって除去してもよい。さらなる実施形態では、水の凝縮を可能にする最少量の水蒸気を含有するガス状CO2から液体として水を効率的に分離することができるため、タービン排気を冷却した際にCO2液相が全く形成することができないように、タービン排気を、利用可能な冷却手段の温度でタービン排気中CO2の凝縮圧力よりも低い圧力にしなければならない。さらなる実施形態では、この時点で、精製したCO2を加圧して、燃焼器に供給される燃料中の炭素由来の酸化された炭素を表す流体中のCO2の少なくとも一部と共に高圧再利用CO2循環流体流を生成することができ、これを、隔離のために加圧されたパイプラインに導入することができる。高圧のタービン排気流により、最小のさらなる処理または圧縮で、CO2を燃焼プロセスから加圧されたパイプライン内に直接移動させることができることは、大気圧(すなわち、約0.1MPa)に近い圧力でCO2が回収されるか大気に放出される従来の方法に勝る明らかな利点である。さらに、これまで知られている方法よりも効率的かつ経済的な方法で、本発明に係る隔離のためにCO2を移動してもよい。

【0027】

理想的には臨界圧を超える熱交換器に流入する再利用CO2流体の比熱は高く、温度が上昇するにつれて低下する。最も低い温度レベルの熱の少なくとも一部が外部源に由来することが特に有益である。これは、例えば凝縮すると熱を提供する低圧蒸気供給であってもよい。さらなる実施形態では、この熱源は、再利用CO2流に熱を提供するために使用される伝熱流体の密閉サイクル流による圧縮熱の中間冷却および抽出を全く行わない断熱モードで酸化剤を燃焼器に供給する極低温空気分離装置で使用される空気圧縮機の動作に由来するものであってもよい。

【0028】

一実施形態では、本発明に係る発電方法は、

燃料、O2およびCO2循環流体を燃焼器に導入する工程であって、上記CO2を少なくとも約8MPaの圧力および少なくとも約200℃の温度で導入する工程と、

燃料を燃焼させて、少なくとも約800℃の温度を有するCO2含有燃焼生成物流を提供する工程と、

燃焼生成物流をタービン全体に膨張させて発電する工程であって、上記タービンは、燃焼生成物流を受容するための入口とCO2含有タービン排気流を放出するための出口とを有し、出口でのタービン排気流に対する入口での燃焼生成物流の圧力比が約12未満である工程と、

タービン排気流を熱交換装置に通して冷却したタービン排気流を提供することによって、熱をタービン排気流から取り出す工程と、

CO2に加えて冷却したタービン排気流中に存在する1種以上の二次成分を冷却したタービン排気流から除去して、精製および冷却したタービン排気流を提供する工程と、

精製および冷却したタービン排気流を、CO2臨界圧を超える圧力まで第1の圧縮機で圧縮して、超臨界CO2循環流体流を提供する工程と、

その密度が少なくとも約200kg/m3になる温度まで超臨界CO2循環流体流を冷却する工程と、

超臨界高密度CO2循環流体を第2の圧縮機に通して、燃焼器への流入に必要な圧力までCO2循環流体を加圧する工程と、

取り出した熱を使用してCO2循環流体の温度を上昇させるように超臨界高密度高圧CO2循環流体を同じ熱交換装置に通す工程と、

燃焼器への再利用のための熱交換装置から流出するCO2循環流体の温度とタービン排気流の温度との差が約50℃未満になるようにさらなる量の熱を超臨界高密度高圧CO2循環流体に供給する工程と、

加熱した超臨界高密度CO2循環流体を燃焼器に再利用する工程と、

を含むことができる。

【0029】

特定の実施形態では、本システムおよび方法は、既存の電力システムおよび方法(例えば、従来の石炭火力発電所、原子炉および従来のボイラシステムを利用し得る他のシステムおよび方法)を組み合わせるために特に有用であり得る。従って、いくつかの実施形態では、本発明の方法は、上記膨張させる工程と取り出す工程との間に、タービン排気流を第2の熱交換装置に通す工程を含むことができる。そのような第2の熱交換装置は、タービン排気流からの熱を使用して、汽力発電システム(例えば、石炭火力発電所および原子炉などの従来のボイラシステム)に由来する1つ以上の流れを加熱することができる。次いで、このように加熱した蒸気流を1つ以上のタービンに通して発電することができる。従来の電力システム(例えば、ボイラ)の構成要素を通して再循環させることによって、タービンから流出する流れを処理することができる。

【0030】

さらなる実施形態では、本発明の方法は、

タービン排気流をその水露点未満の温度まで冷却する工程、

タービン排気流を周囲温度冷却媒体に接触させてさらに冷却する工程、

1種以上の二次成分と共に水を凝縮して、H2SO4、HNO3、HClおよび水銀のうちの1種以上を含む溶液を形成する工程、

冷却したタービン排気流を約15MPa未満の圧力まで加圧する工程、

熱交換装置に通す前に超臨界高密度高圧CO2循環流体流から生成物CO2流を取り出す工程、

燃料として部分燃焼生成物流を使用する工程、

CO2循環流体の存在下でO2を用いて炭素含有燃料を燃焼させる工程であって、炭素含有燃料、O2およびCO2循環流体を、炭素含有燃料を部分的にのみ酸化して、可燃成分、CO2ならびにH2、CO、CH4、H2SおよびNH3のうちの1種以上を含む部分的に酸化された燃焼生成物流を生成するような比で提供する工程、

部分的に酸化された燃焼生成物流の温度が、上記流中の不可燃成分の全てが固体粒子の形態である程に十分に低くなるような比で、炭素含有燃料、O2およびCO2循環流体を提供する工程、

部分的に酸化された燃焼生成物流を1つ以上のフィルタに通す工程、

フィルタを使用して、不可燃成分の残留量を部分的に酸化された燃焼生成物の約2mg/m3未満まで減少させる工程、

燃料として石炭、亜炭または石油コークスを使用する工程、

CO2を含むスラリーとして微粒燃料を提供する工程、

のうちの1つ以上を特徴としてもよい。

【0031】

さらなる実施形態では、本発明を、

炭素含有燃料、O2およびCO2循環流体をトランスピレーション冷却式燃焼器に導入する工程であって、CO2を少なくとも約8MPaの圧力および少なくとも約200℃の温度で導入する工程と、

燃料を燃焼させて、少なくとも約800℃の温度を有するCO2含有燃焼生成物流を提供する工程と、

燃焼生成物流を、タービン全体に膨張させて発電する工程であって、上記タービンは、燃焼生成物流を受容するための入口とCO2含有タービン排気流を放出するための出口とを有し、出口でのタービン排気流に対する入口での燃焼生成物流の圧力比が約12未満である工程と、

タービン排気流を、タービン排気流から熱を取り出してCO2循環流体流を提供する一連の少なくとも2つの熱交換器に通す工程と、

CO2に加えて循環流体流中に存在する1種以上の二次成分をCO2循環流体流から除去する工程と、

CO2循環流体流を、CO2循環流体の圧力を少なくとも約8MPaまで上昇させ、かつ循環流体中のCO2をガス状から超臨界流体状態に変える一連の少なくとも2つの圧縮機に通す工程と、

超臨界CO2循環流体を、取り出した熱を使用してCO2循環流体の温度を少なくとも約200℃(または場合により、僅か約50℃だけタービン排気流の温度よりも低い温度)まで上昇させる同じ一連の少なくとも2つの熱交換器に通す工程と、

を含む発電方法に関するものとして表現してもよい。これは、具体的には、外部熱源(すなわち、1つ以上の熱交換器にタービン排気流を通すことに直接由来しない熱源)からのさらなる熱の導入を含んでもよい。

【0032】

さらなる実施形態では、本発明を、CO2を大気に放出することなく炭素含有燃料の燃焼により高効率に発電する方法を提供することを特徴としてもよい。具体的には、本方法は、

炭素含有燃料、O2および再利用CO2循環流体を、規定の化学量論比でトランスピレーション冷却式燃焼器に導入する工程であって、上記CO2を少なくとも約8MPaの圧力および少なくとも約200℃の温度で導入する工程、

燃料を燃焼させて、少なくとも約800℃の温度を有するCO2含有燃焼生成物流を生成する工程、

燃焼生成物流を、タービン全体に膨張させて発電する工程であって、上記タービンは、燃焼生成物流を受容するための入口とCO2含有タービン排気流を放出するための出口とを有し、出口でのタービン排気流に対する入口での燃焼生成物流の圧力比が約12未満である工程、

タービン排気流を、熱をタービン排気流から取り出しかつCO2循環流体流を提供する一連の少なくとも2つの熱交換器に通す工程、

CO2循環流体流を、CO2循環流体の圧力を少なくとも約8MPaまで上昇させ、かつ循環流体中のCO2をガス状から超臨界流体状態に変える一連の少なくとも2つの圧縮機に通す工程、

CO2循環流体流を分離装置に通す工程であって、化学量論的に必要な量のCO2を再利用し、かつ燃焼器まで導き、大気に放出することなくあらゆる過剰なCO2を取り出す工程、および

再利用CO2循環流体を、取り出した熱を使用して、燃焼器内への導入前にCO2循環流体の温度を少なくとも約200℃(または場合により、僅か約50℃だけタービン排気流の温度よりも低い温度)まで上昇させる同じ一連の少なくとも2つの熱交換器に通す工程、

を含むことができ、

ここでは、燃焼効率は50%超であり、前記効率は、生成される正味電力と、発電のために燃焼される炭素含有燃料の総低位発熱量熱エネルギーとの比として計算する。

【0033】

別の態様では、本発明を、発電システムを提供するものとして表現することができる。具体的には、本発明に係る発電システムは、トランスピレーション冷却式燃焼器と、発電タービンと、少なくとも1つの熱交換器と、少なくとも1つの圧縮機とを備えることができる。

【0034】

具体的な実施形態では、トランスピレーション冷却式燃焼器は、炭素含有燃料、O2およびCO2循環流体流を受容するための少なくとも1つの入口を有することができる。燃焼器は、CO2循環流体の存在下で燃料を燃焼させ、かつ規定の圧力(例えば、少なくとも約8MPa)および温度(例えば、少なくとも約800℃)のCO2含有燃焼生成物流を提供する少なくとも1つの燃焼段階をさらに有することができる。

【0035】

発電タービンは、燃焼器に流体連通させることができ、燃焼生成物流を受容するための入口とCO2含有タービン排気流を放出するための出口とを有することができる。上記タービンは、出口でのタービン排気流に対する入口での燃焼生成物流の圧力比が約12未満になるように圧力降下を制御するように構成することができる。

【0036】

少なくとも1つの熱交換器を、タービン排気流を受容するためにタービンに流体連通させることができる。1つ以上の熱交換器は、熱をタービン排気流からCO2循環流体流まで伝達させることができる。

【0037】

少なくとも1つの圧縮機を、少なくとも1つの熱交換器に流体連通させることができる。1つ以上の圧縮機は、CO2循環流体流を所望の圧力まで加圧するように構成することができる。

【0038】

上記に加えて、本発明に係る発電システムは、少なくとも1つの熱交換器と少なくとも1つの圧縮機との間に配置された1つ以上の分離装置をさらに備えることができる。そのような1つ以上の分離装置は、CO2に加えてCO2循環流体中に存在する1種以上の二次成分を除去するために有用であり得る。

【0039】

なおさらに、本発電システムは、熱を生成する1つ以上の構成要素を備えたO2分離装置を備えることができる。従って、本発電システムは、熱をO2分離装置から燃焼器の上流にあるCO2循環流体まで伝達させる1つ以上の伝熱構成要素も備えることができる。任意で、本発電システムは外部熱源を備えることができる。これは、例えば凝縮すると熱を提供する低圧蒸気供給であってもよい。従って、本発電システムは、熱を蒸気から燃焼器の上流にあるCO2循環流体まで伝達させる1つ以上の伝熱構成要素を備えることができる。

【0040】

さらなる実施形態では、本発明の発電システムは、

CO2循環流体流をCO2臨界圧を超える圧力まで圧縮するように構成された第1の圧縮機、

CO2循環流体流を燃焼器への流入に必要とされる圧力まで圧縮するように構成された第2の圧縮機、

CO2循環流体流をその密度が約200kg/m3超となる温度まで冷却するように構成された冷却装置、

熱を外部源から燃焼器の上流であって第2の圧縮機の下流にあるCO2循環流体まで伝達させる1つ以上の伝熱構成要素、

トランスピレーション冷却式燃焼器の上流にそこに流体連通して配置された第2の燃焼器、

第2の燃焼器とトランスピレーション冷却式燃焼器との間に配置された1つ以上のフィルタまたは分離装置、

流動化媒体で微粒燃料材料のスラリーを形成するための混合装置、

固体燃料を微粒子化するための粉砕装置、

のうちの1つ以上を含んでいてもよい。

【0041】

他の実施形態では、本発明は、燃料、CO2循環流体および酸化剤を提供するための1つ以上の噴射器と、燃料を燃焼させ、かつ少なくとも約800℃の温度および少なくとも約4MPa(好ましくは、少なくとも約8MPa)の圧力の排気流体流を提供する少なくとも1つの燃焼段階を有するトランスピレーション冷却式燃焼器と、入口および出口を有し、かつ上記流体流が膨張するにつれて電力が生成される発電タービンであって、上記流体流の出口に対する入口の圧力比が約12未満になるように上記流体流を所望の圧力に維持するように設計されている発電タービンと、タービン出口を離れる上記流体流を冷却し、かつCO2循環流体を加熱するための熱交換器と、回収または廃棄処分のために、熱交換器から流出する上記流体流をCO2および1種以上のさらなる成分に分離するための1つ以上の装置とを含み得る発電システムを提供することができる。さらなる実施形態では、本発電システムは、流体流から分離されたCO2の少なくとも一部を加圧されたパイプラインの中に輸送するための1つ以上の装置も含んでいてもよい。

【0042】

具体的な実施形態では、本発明に係るシステムは、石炭火力発電所または原子炉などの従来の発電システムに組み込まれた本明細書に記載されているような1つ以上の構成要素を含んでいてもよい。例えば、電力システムは、2つの熱交換装置(例えば、一次熱交換装置と二次熱交換装置)を備えることができる。一次熱交換装置は、実質的に別途本明細書に記載されているような装置とすることができ、二次熱交換装置は、熱をタービン排気流から1つ以上の蒸気流(例えば、従来の発電システムに関連するボイラ由来)まで伝達させて蒸気流を過熱するために有用な装置とすることができる。従って、本発明に係る発電システムは、タービンと一次熱交換装置との間にそれらに流体連通して配置された二次熱交換装置を含んでもよい。本発電システムは、少なくとも1つの蒸気流を介して二次熱交換装置に流体連通したボイラも備えることができる。なおさらに、本発電システムは、二次熱交換装置から少なくとも1つ蒸気流を受容するための入口を有する少なくとも1つのさらなる発電タービンを備えることができる。従って、本システムを、一次発電タービンおよび二次発電タービンを備えるものとして表現してもよい。一次発電タービンは、本発明の燃焼器に流体連通したタービンであってもよい。二次発電タービンは、蒸気流、特に、一次発電タービンからの排気流からの熱で過熱される過熱した蒸気流に流体連通したタービンであってもよい。従来の発電システムからの1つ以上の構成要素が組み込まれたそのようなシステムは、特に図12および実施例2に関して本明細書に記載されている。一次発電タービンおよび二次発電タービンという用語の使用は、本発明の範囲を限定するものとして解釈されるべきではなく、単に説明を明確にするために使用されている。

【0043】

本発明の別の態様では、冷却されるタービン排気流からの伝熱によって熱交換器の高温端で外部流を加熱してもよく、その結果、高圧再利用流は熱交換器を離れ、より低温の燃焼器に流入する。この場合、燃焼器で燃焼される燃料の量をタービン入口温度が維持されるように増加してもよい。燃焼された余分な燃料の発熱量は、熱交換器に与えられる余分な熱負荷に等しい。

【0044】

いくつかの実施形態では、本発明は、主にCO2循環流体の循環から軸動力を生成するプロセス装置を提供することを特徴とすることができる。さらなる実施形態では、本発明は、特定の条件が満たされ得るプロセスを提供する。具体的な実施形態では、本発明は、以下の工程:

CO2循環流体をCO2の臨界圧を上回る圧力まで圧縮する工程、

所要の電力タービン入口温度、例えば、約500℃超(または本明細書に記載されているような他の温度範囲)を達成するためにCO2富化超臨界再利用流体を混合するための装置により、固体、液体またはガス状の炭化水素燃料を実質的に純粋なO2中で直接燃焼させる工程、

軸動力の生成と共に、燃焼生成物および再利用CO2富化流体で形成された超臨界流をタービンで膨張させる工程であって、特に約2MPaを超え、かつ流体を周囲温度冷却手段の使用により一貫した温度まで冷却した際にCO2液相が現れる圧力よりも低い圧力(例えば、約7.3〜7.4MPa)まで膨張させる工程、

タービン排気を、タービン排気を冷却し、かつ熱を再利用CO2富化超臨界流体まで伝達させる熱交換器に導入する工程、

熱交換器を離れるCO2含有流を周囲温度冷却手段に接触させて冷却する工程、および少なくとも微濃度のCO2を含有する水液相と少なくとも微濃度の水蒸気を含有するガス状のCO2相とを分離する工程、

SO2、SO3、H2O、NO、NO2、O2および/またはHgに関与する反応が生じ、その結果、流中に存在する98%超の硫黄がH2SO4に変換され、流中に存在する90%超の窒素酸化物がHNO3に変換され、流中の80%超の水銀が可溶性水銀化合物に変換されるように、ガス状CO2と液体水または弱酸相との密接を有する所望の滞留時間(例えば、最大10秒)を可能にするように水分離を行う工程、

気液相分離により主に気相中にN2、ArおよびO2が残った状態でCO2凝固点に近い温度まで冷却することによって、ガス状CO2相から非凝縮性成分(N2、ArおよびO2など)を分離する工程、

精製したガス状CO2流を、周囲温度冷却手段によって冷却することにより高密度のCO2流体(例えば、少なくとも約200kg/m3、好ましくは少なくとも約300kg/m3またはより好ましくは少なくとも約400kg/m3の密度を有する)が得られる圧力までガス圧縮機で圧縮する工程、

周囲温度冷却手段で圧縮したCO2を冷却して、高密度のCO2超臨界流体(例えば、少なくとも約200kg/m3、好ましくは少なくとも約300kg/m3またはより好ましくは少なくとも約400kg/m3の密度を有する)を形成する工程、

高密度CO2流体をCO2の臨界圧を超える圧力まで圧縮機で圧縮する工程、

高圧CO2流を2つの別個の流れ(熱交換器の低温端に流出する1つの流れと約250℃未満の温度で利用可能な外部加熱源を用いて加熱するもう1つの流れ)に分離する工程、

熱交換器の高温端に流出するタービン排気流の温度と、同じ熱交換器の高温端を離れる再利用CO2循環流体の温度との差が約50℃未満(または本明細書に記載されているような他の温度閾値)になるように、効率的な伝熱(任意の外部熱源の使用を含む)を容易にする工程、

CO2循環流体を、約8MPa〜約50MPaの圧力(または本明細書に記載されているような他の圧力範囲)まで圧縮する工程、

O2流を再利用CO2循環流体流の少なくとも一部および炭素含有燃料流と混合して、燃料の自己着火温度よりも低く、かつ約1,200℃〜3,500℃の断熱火炎温度(または本明細書に記載されているような他の温度範囲)が得られるようにその割合が調整されている単一の流体流(または粉末状の固体燃料を使用する場合にはスラリー)を形成する工程、

再利用CO2循環流体の少なくとも一部を燃焼生成物と混合して、約500℃〜1,600℃の範囲の温度(または本明細書に記載されているような他の温度範囲)の混合した流体流を形成する工程、

約2MPa〜約7.3MPaの圧力(または本明細書に記載されているような他の圧力範囲)を有するタービン排気流を生成する工程、

極低温O2装置の1つ以上の空気圧縮機(特に断熱モード)および/またはCO2圧縮機(特に断熱モード)の動作に由来する圧縮熱を用いて高圧CO2循環流体流の一部を外部から加熱する工程であって、上記熱は好適な伝熱流体(CO2流体それ自体を含む)の循環によって伝達される工程、

当量の余分な燃料をバーナで燃焼させながら1つ以上の外部流体流を熱交換器で加熱する工程であって、1つ以上の外部流体流は、熱交換器で過熱することができる蒸気を含んでいてもよい工程、

外部源から提供された蒸気を凝縮することによって供給された熱を使用して、再利用CO2循環流体流の一部を外部から加熱する工程、

熱交換器でCO2含有流(熱交換器の低温端を離れる)を冷却して、外部から提供された流体流を加熱するために熱を提供する工程、

O2のモル濃度が少なくとも約85%(または本明細書に記載されているような他の濃度範囲)であるO2供給流を提供する工程、

燃焼器を離れ(すなわち燃焼生成物流)、かつタービンに流出する総ガス流中のO2濃度が約0.1%モル超になるように燃焼器を動作させる工程、

1つのみの発電タービンを使用するように発電プロセスを行う工程、

1つのみの燃焼器を使用して燃焼器内に投入される炭素含有燃料を実質的に完全に燃焼させるように発電プロセスを行う工程、および

燃焼器に流出するO2流中のO2の量が燃焼器に流出する燃料流の化学量論的燃焼のために必要な量よりも少なく、従って、燃焼生成物流中のH2および一酸化炭素(CO)のうちの一方または両方が生成されるように燃焼器を動作させる工程、および

それぞれが規定の出口圧力を有する2つ以上のタービンを用いてプロセスを行う工程であって、H2およびCOのうちの一方または両方が第1のタービン(および該当する場合、一連のタービンの中の最終タービンを除くその後のタービン)を離れる排気流中に存在し、かつ第2以降のタービンの入口前にO2流を添加して、第2以降のタービンのそれぞれの動作温度を、最後のタービンからの出口流中に過剰なO2(そのような過剰は約0.1%モル超である)が生じるより高い値まで上昇させることによってH2およびCOの一部または全てを燃焼させる工程、

のうちの1つ以上またはそのような工程を行うために有用な装置をさらに特徴としてもよい。

【0045】

さらなる実施形態では、本発明は、

タービン排気流がその水露点未満の温度まで冷却されるように、CO2循環流体を熱交換システムで冷却されるタービン排気流に接触させて加熱する工程、

タービン排気流を周囲温度冷却媒体に接触させて冷却し、かつ燃料およびH2SO4、HNO3、HClを含む燃焼由来の不純物ならびにイオン性化合物溶液の形態のHgや他の金属などの他の不純物と共に水を凝縮する工程、

精製したCO2循環流体を、第1の圧縮機で、その臨界圧を超えるが10MPa未満の圧力まで圧縮する工程、

循環流体を、その密度が600kg/m3を超える時点まで冷却する工程、

高密度CO2循環流体を、本システムにおける圧力降下に打ち勝ち、かつ燃焼室にCO2循環流体を供給するのに必要な圧力まで圧縮機で圧縮する工程、

燃料流中の炭素の燃焼によって生成されたCO2の実質的に全てを含有する生成物CO2流を除去する工程であって、上記CO2流を、第1の圧縮機または第2の圧縮機の排気流のいずれか一方から取り出す工程、

CO2循環流体と熱交換器の高温端におけるタービン排気との温度差が50℃未満になるように、熱交換器に導くか、あるいはCO2循環流体の一部を含む側流を加熱することによって、冷却されるタービン排気流の水露点を超える温度レベルでさらなる量の熱をCO2循環流体に供給する工程、

トランスピレーション冷却式燃焼器内で、O2で部分的に酸化された不燃性残渣を有する炭素含有燃料を含む燃料を使用して、H2、CO、CH4、H2S、NH3および不燃性残渣を含む流を生成する工程であって、上記燃焼器にCO2循環流体の一部を供給して、部分的に酸化された燃焼生成物を、灰が濾過システムによって出口流体流から完全に除去することができる固体粒子として存在する500℃〜900℃の温度まで冷却する工程、

側流を10℃〜50℃の別々に加熱されたCO2循環流体流と再混合する時点で、冷却されるタービン排気と加熱されるCO2循環流体流との間に温度差を与える工程、

水と不純物との分離前に上記流を冷却する際に液体CO2が全く生成されないように、熱交換器の低温端を離れるタービン排気流の圧力を提供する工程、

タービン排気流の少なくも一部を使用して、従来のボイラシステムおよび原子炉に関連する汽力発電システムに由来する複数の蒸気流を過熱する工程、

さらなる低レベルの熱を、発電所などの外部蒸気源から取り出した1つ以上の圧力レベルの蒸気として循環CO2流に提供する工程、

汽力発電所の復水器を離れる凝縮物の少なくとも一部を加熱するために、熱交換器システムの低温端を離れる膨張した排気流を使用する工程、

開放サイクルガスタービンの高温排気から循環CO2流のためにさらなる低レベルの熱を提供する工程、

完全な燃焼のために、燃料としてのCO2を加えた部分的に酸化された石炭由来ガスを第2の燃焼器に通す工程、

燃料の一部をCO2、H2OおよびSO2を含む酸化生成物に酸化し、かつ燃料の残りをH2、COおよびH2Sを含む成分まで酸化するようなO2と燃料との比で、単一の燃焼器を動作させる工程、

第2のタービンによる膨張前に、還元された成分を燃焼させて中間圧流をより高い温度まで再加熱するために第1のタービンの排気流に注入されるO2との所要の総圧力比を超えて2つのタービンを動作させる工程、

のうちの1つ以上を提供してもよい。

【0046】

なおさらなる実施形態は、様々な図に関して記載され、かつ/または本明細書に提供されている本発明のさらなる記載に開示されているような本発明によって包含されている。

【0047】

以上、本発明を一般的な用語で説明してきたが、ここで、添付の図面を参照する。但し、図面は、必ずしも縮尺どおりではない。

【図面の簡単な説明】

【0048】

【図1】本開示の特定の実施形態に従って使用し得るトランスピレーション冷却式燃焼装置の概略図である。

【図2】本開示の特定の実施形態で使用し得る燃焼装置内のトランスピレーション部材の壁の例示的な断面の概略図である。

【図3】図3Aおよび図3Bは、本開示の特定の実施形態で使用し得る燃焼装置のトランスピレーション部材アセンブリのための高温締まり嵌めプロセスを概略的に示す。

【図4】本開示の特定の実施形態に係る有用であり得る燃焼生成物汚染物質除去装置を概略的に示す。

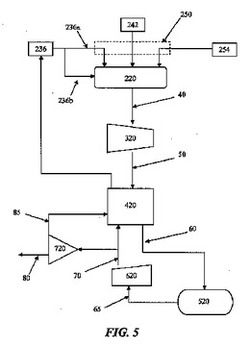

【図5】本開示の一実施形態に係る電力サイクルを示すフローチャートである。

【図6】本開示の一実施形態に係る分離装置を通るCO2循環流体の流れを示すフローチャートである。

【図7】本開示の一実施形態に係る加圧装置内の一連の2つ以上の圧縮機またはポンプを用いた加圧を示すフローチャートである。

【図8】3つの個々の熱交換器が連続で使用される本開示の一実施形態に係る熱交換装置を示すフローチャートである。

【図9】本開示の一実施形態に従って還元モードで連続で動作する2つのタービンを利用するタービン装置を示すフローチャートである。

【図10】2つの燃焼器を用いた本発明の一実施形態に係る発電のためのシステムおよび方法を示すフローチャートである。

【図11】本開示の一実施形態係る発電システムおよび方法の具体的な例を示すフローチャートである。

【図12】本開示の一実施形態に係る、従来の石炭燃焼ボイラが組み込まれた発電のためのシステムおよび方法の別の例を示すフローチャートである。

【発明を実施するための形態】

【0049】

ここで、本発明について、様々な実施形態を参照しながら以下により詳細に説明する。本開示を徹底的かつ完全なものにし、本発明の範囲を当業者に十分に伝えるように、これらの実施形態を提供する。実際に、本発明は、多くの異なる形態で具現化してもよく、本明細書に記載されている実施形態に限定されるものとして解釈されるべきではなく、むしろ、本開示が適用可能な法的要件を満たすように、これらの実施形態を提供する。本明細書および添付の特許請求の範囲で使用されている単数形の「1つの(a)」、「1つの(an)」および「その(前記)」は、文脈が明らかに別の意を示していない限り、複数の指示物を含む。

【0050】

本発明は、高効率燃料燃焼器(トランスピレーション冷却式燃焼器など)および関連する循環流体(CO2循環流体など)を用いた発電のためのシステムおよび方法を提供する。適当な燃料、任意の必要な酸化剤、および効率的な燃焼に有用であり得る任意の関連材料と共に、循環流体を燃焼器に供給する。具体的な実施形態では、本方法は、非常に高温(例えば、約1,600℃〜約3,300℃の範囲または本明細書に開示されているような他の温度範囲)で動作する燃焼器を用いて行うことができ、循環流体の存在は、燃焼器から流出する流体流を発電のためのエネルギー伝達に利用することができるように、上記流体流の温度を緩和するように機能することができる。具体的には、燃焼生成物流を少なくとも1つのタービン全体に膨張させて発電することができる。膨張させたガス流を冷却して、水などの各種成分を上記流から除去することができ、膨張させたガス流から取り出した熱を使用してCO2循環流体を加熱することができる。次いで、精製した循環流体流を、燃焼器によって再利用するために加圧および加熱することができる。所望であれば、燃焼生成物流からのCO2の一部(すなわち、酸素の存在下で炭素含有燃料を燃焼させることによって生成されたCO2から生じる)を、CO2パイプラインへの移動などの隔離または他の廃棄処分のために取り出すことができる。本システムおよび方法は、具体的なプロセスパラメータおよび構成要素を利用して、特に大気へのCO2の放出を回避しながら本システムおよび方法の効率を最大にすることができる。特に本明細書に記載されているように、循環流体は、循環流体としてのCO2の使用によって例示されている。CO2循環流体の使用は、本発明に係る有利な実施形態であるが、そのような開示は、特に明記しない限り、必ずしも本発明に使用し得る循環流体の範囲を限定するものとして解釈されるべきではない。

【0051】

特定の実施形態では、本発明に係る発電システムは、主にCO2を含む循環流体を使用することができる。言い換えると、燃焼器内への投入直前の循環流体の化学的性質は、循環流体が主にCO2を含むというような性質である。この意味では、「主に」という言葉は、流体が少なくとも約90モル濃度%、少なくとも約91モル濃度%、少なくとも約92モル濃度%、少なくとも約93モル濃度%、少なくとも約94モル濃度%、少なくとも約95モル濃度%、少なくとも約96モル濃度%、少なくとも約97モル濃度%、少なくとも約98モル濃度%または少なくとも約99モル濃度%のCO2を含むことを意味することができる。燃焼器に投入される直前の循環流体は、好ましくは実質的にCO2のみを含む。この意味では、「実質的に〜のみ」という語句は、少なくとも約99.1モル濃度%、少なくとも約99.25モル濃度%、少なくとも約99.5モル濃度%、少なくとも約99.75モル濃度%、少なくとも約99.8モル濃度%または少なくとも約99.9モル濃度%のCO2を意味することができる。燃焼器では、CO2を、燃料、任意の酸化剤および燃料燃焼によるあらゆる派生物に由来し得る1種以上のさらなる成分と混合することができる。従って、本明細書では燃焼生成物流として表現することができる燃焼器から流出する循環流体は、H2O、O2、N2、Ar、SO2、SO3、NO、NO2、HCl、Hgなどのより少量の他の物質やさらなる可燃物を含む燃焼プロセスに由来し得る微量の他の成分(例えば、灰または液状の灰などの微粒子)と共に、CO2を含んでいてもよい。以下にさらに詳しく記載するように、流体流の性質が還元性または酸化性のいずれかであり得るように燃焼プロセスを制御することができ、それにより特に本記載の利点を得ることができる。

【0052】

本発明のシステムおよび方法には、本明細書に記載されているような好適な燃料の燃焼に有用な1つ以上の燃焼器を組み込むことができる。好ましくは、本発明に従って使用される少なくとも1つの燃焼器は、比較的高い燃焼温度で燃料の実質的に完全な燃焼をもたらすことができる高効率燃焼器である。高温燃焼は、燃料の実質的に完全な燃焼をもたらし、よって効率を最大にするのに特に有用であり得る。様々な実施形態では、高温燃焼は、少なくとも約1,200℃、少なくとも約1,300℃、少なくとも約1,400℃、少なくとも約1,500℃、少なくとも約1,600℃、少なくとも約1,750℃、少なくとも約2,000℃、少なくとも約2,500℃または少なくとも約3,000℃の温度での燃焼を意味することができる。さらなる実施形態では、高温燃焼は、約1,200℃〜約5,000℃、約1,500℃〜約4,000℃、約1,600℃〜約3,500℃、約1,700℃〜約3,200℃、約1,800℃〜約3,100℃、約1,900℃〜約3,000℃または約2,000℃〜約3,000℃の温度での燃焼を意味することができる。

【0053】

特定の実施形態では、トランスピレーション冷却式燃焼器を用いて本発明に係る高温燃焼を行ってもよい。本発明で使用し得るトランスピレーション冷却式燃焼器の一例は、2010年2月26日に出願された米国特許出願第12/714,074号に開示されており、その開示内容全体が参照により本明細書に組み込まれる。いくつかの実施形態では、本発明に係る有用なトランスピレーション冷却式燃焼器は、1つ以上の熱交換ゾーン、1種以上の冷却流体および1種以上のトランスピレーション流体を含んでいてもよい。

【0054】

本発明に係るトランスピレーション冷却式燃焼器の使用は、発電のための燃料燃焼に関する公知の技術よりも特に有利である。例えば、トランスピレーション冷却の使用は、燃焼器の腐食、汚損および浸食を防止するのに有用であり得る。これにより、燃焼器を十分に高温な範囲で動作させて、使用されている燃料の完全または少なくとも実質的に完全な燃焼をもたらすことがさらに可能になる。これらの利点およびさらなる利点は、本明細書にさらに記載されている。

【0055】

特定の一態様では、本発明に係る有用なトランスピレーション冷却式燃焼器は、トランスピレーション部材によって少なくとも部分的に画定された燃焼室を備えることができ、ここで、トランスピレーション部材は、圧力封じ込め部材によって少なくとも部分的に取り囲まれている。燃焼室は、入口部分と、対向する出口部分とを有することができる。燃焼室の入口部分は、燃焼室内で燃焼温度で燃焼して燃焼生成物を生成する炭素含有燃料を受容するように構成することができる。燃焼室は、燃焼生成物を出口部分の方に導くようにさらに構成することができる。トランスピレーション部材は、燃焼生成物とトランスピレーション部材との相互作用を緩衝するために、トランスピレーション物質をそこを通して燃焼室の方に導くように構成することができる。さらに、トランスピレーション物質を燃焼室に導入して、燃焼生成物の所望の出口温度を達成してもよい。特定の実施形態では、トランスピレーション物質は、循環流体を少なくとも部分的に含むことができる。

【0056】

燃焼室の壁は、CO2および/またはH2Oなどのトランスピレーション物質を、そこを通して導きかつそれらを流す多孔性材料の層で覆われていてもよい。

【0057】

なおさらなる態様では、内側トランスピレーション部材2332は、トランスピレーション部材230の入口部分222Aから出口部分222Bまで延在していてもよい。場合によっては、内側トランスピレーション部材2332の穴あき/多孔性構造は、トランスピレーション流体210が燃焼室222の実質的に長さ全体に導かれるように、入口部分222Aから出口部分222Bまで実質的に完全に(軸方向に)延在していてもよい。すなわち、燃焼室222の実質的に長さ全体がトランスピレーション冷却されるように、内側トランスピレーション部材2332の実質的に全体が、穴あき/多孔性構造を有するように構成されていてもよい。より詳細には、いくつかの態様では、累積的な穿孔/孔の面積は、内側トランスピレーション部材2332の表面積に実質的に等しくてもよい。なお他の態様では、内側トランスピレーション部材2332から燃焼室222の中までのトランスピレーション物質の実質的に一様な分布が達成される(すなわち、トランスピレーション物質210の流れまたは存在が欠如している「デッドスポット」が全く存在しない)ように、穿孔/孔は適当な密度で離間されていてもよい。一例では、1平方インチの内側トランスピレーション部材2332は、約62,500孔/in2を得るために、1平方インチ当たり250×250の桁で穿孔/孔の配列を含んでいてもよく、そのような穿孔/孔は、約0.004インチ(約0.1mm)で離間されている。総壁面積に対する孔面積の比(多孔率(%))は、例えば約50%であってもよい。孔配列は、トランスピレーション部材を横切る流量に対する所望の圧力降下などの他のシステム設計パラメータに適応させるために広範囲にわたって変えることができる。いくつかの例では、約10%〜約80%の多孔率を有する1インチ当たり約10×10〜約10,000×10,000の配列サイズを利用することができる。

【0058】

このような多孔性トランスピレーション層と場合によりさらなる装置を通るトランスピレーション物質の流れは、燃焼器からの所望の総流出流体流出口温度を達成するように構成することができる。さらに本明細書に記載されているようないくつかの実施形態では、そのような温度を、約500℃〜約2,000℃の範囲にすることができる。この流れは、トランスピレーション部材を、トランスピレーション部材を形成している材料の最大許容動作温度よりも低い温度まで冷却するように機能してもよい。トランスピレーション物質は、壁を腐食、汚損またはそれ以外の方法で損傷し得る燃料中のあらゆる液体もしくは固体の灰材料または他の汚染物質の衝突を防止するように機能してもよい。そのような場合、偶発的な放射熱を、多孔性トランスピレーション部材を通して半径方向外側に伝導させ、次いで多孔性層構造の表面からトランスピレーション層を半径方向内側に通る流体への対流伝熱によって妨害し得るように、妥当な熱伝導率を有するトランスピレーション部材の材料を使用することが望ましいことがある。そのような構成によって、多孔性トランスピレーション部材の温度をそのために使用される材料の設計範囲内に維持しながら、同時にトランスピレーション部材を通して導かれる流れのその後の部分を約500℃〜約1,000℃などの望ましい範囲の温度まで加熱可能にしてもよい。多孔性トランスピレーション部材に適した材料としては、例えば、多孔性セラミック、耐火性金属繊維マット、穴が穿設された円筒状部分および/または焼結金属層または焼結金属粉末が挙げられる。トランスピレーション部材の第2の機能は、トランスピレーション流体の実質的に一様な半径方向内側への流れを保証し、かつ燃焼室の長さに沿った一様な軸方向の流れを促進しながら、燃焼器に沿った長手方向のトランスピレーション流体流と燃焼生成物との良好な混合を達成することであってもよい。トランスピレーション部材の第3の機能は、燃焼生成物内の灰または他の汚染物質の固体および/または液体粒子がトランスピレーション層の表面に衝突し、かつ封鎖または他の損傷を引き起こさないように緩衝を提供するかそれ以外の方法で妨害するために、半径方向内側への希釈流体の速度を達成することであってもよい。例えば、残留する不活性不燃性残渣を有する石炭などの燃料を燃焼させる場合にのみ、そのような要因が重要となり得る。トランスピレーション部材を取り囲む燃焼器の圧力容器の内壁を断熱して、燃焼器内の高温のトランスピレーション流体流を隔離してもよい。

【0059】

本発明に従って使用することができる燃焼装置の一実施形態が図1に概略的に示されており、燃焼装置は一般に符号220で示されている。この例では、燃焼装置220は、石炭などの粒子状固体を燃焼させて燃焼生成物を生成するように構成されていてもよいが、本明細書に開示されているような任意の他の好適な可燃性炭素含有材料を燃料として使用してもよい。燃焼室222は、トランスピレーション部材230によって画定されていてもよく、トランスピレーション部材230は、トランスピレーション流体をそこを通して燃焼室222内に導くように(すなわち、トランスピレーション冷却を容易にし、かつ/または燃焼生成物とトランスピレーション部材230との相互作用を緩衝するように)構成されている。当業者であれば、入口部分222Aと、対向する出口部分222Bとを有する実質的に円筒状の燃焼室222を画定するために、トランスピレーション部材230を実質的に円筒状にし得ることを理解するであろう。トランスピレーション部材230は、圧力封じ込め部材2338によって少なくとも部分的に取り囲まれていてもよい。燃焼室222の入口部分222Aは、一般に符号250で示されている混合装置から燃料混合物を受容するように構成されていてもよい。他の実施形態では、そのような混合装置は存在していなくてもよく、燃焼器内に投入される1種以上の材料を、独立した入口から別々に添加してもよい。特定の実施形態によれば、燃焼室222内で燃料混合物を特定の燃焼温度で燃焼させて燃焼生成物を生成することができ、ここでは、燃焼室222は、燃焼生成物を出口部分222Bに向かって導くようにさらに構成されている。熱除去装置2350(例えば図2を参照)を圧力封じ込め部材2338に関連させ、その温度を制御するように構成してもよい。特定の場合には、熱除去装置2350は、圧力封じ込め部材2338に対向する壁2336によって少なくとも部分的に画定された伝熱ジャケットを含んでいてもよく、ここでは、液体をその間に画定された水循環ジャケット2337内に循環させてもよい。一実施形態では、循環させる液体は水であってもよい。

【0060】

従って、特定の一態様では、多孔性内側トランスピレーション部材2332は、トランスピレーション物質210が内側トランスピレーション部材2332の内面に対して実質的に直角(90°)に燃焼室222に流入するようにトランスピレーション流体を燃焼室222内に導くように構成されている。他の利点の中で、内側トランスピレーション部材2332に対して実質的に直角にトランスピレーション物質210を導入することにより、スラグ液滴もしくは固体滴または他の汚染物質あるいは高温燃焼流体の渦を内側トランスピレーション部材2332の内面から離れるように導くという効果を容易にするかそれ以外の方法で促進してもよい。スラグ液滴もしくは固体滴間の接触をなくして、前記滴が合体して大きな滴または塊になる(これは、滴または粒子と固体の壁が接触するとすぐに生じることが先行技術で知られている)のを防止してもよい。内側トランスピレーション部材2332に対して実質的に直角にトランスピレーション物質210を導入して、内側トランスピレーション部材に衝突して損傷させ得る内側トランスピレーション部材に垂直に近接する十分な速度を有する燃焼流体渦の形成を防止するという効果を容易にするかそれ以外の方法で促進してもよい。そのような場合、トランスピレーション物質/流体210を内側トランスピレーション部材2332までそこを通して燃焼室222の中まで輸送することに関して「多面的」効果を得るように(すなわち、実質的に一様に分配された供給を得るように)、外側トランスピレーション部材2331、圧力封じ込め部材2338、伝熱ジャケット2336および/または断熱層2339は、個々にまたは組み合わせて構成されていてもよい。すなわち、トランスピレーション物質210の内側トランスピレーション部材2332への一様な供給を得るように外側トランスピレーション部材2331、圧力封じ込め部材2338、伝熱ジャケット2336および/または断熱層2339を構成することによってトランスピレーション物質210の燃焼室222内への実質的に一様な(流量、圧力または任意の他の好適かつ適当な尺度の点で)供給を達成してもよく、あるいは、燃焼室222内でのトランスピレーション物質210の実質的に一様な分配が達成されるように、内側トランスピレーション部材2332の外面の周りへのトランスピレーション物質210の供給を特にカスタマイズおよび構成してもよい。そのような実質的に一様な分配によって、そうでない場合に燃焼流体流を含む一様でないトランスピレーション流の相互作用によって形成され得、かつその頂点が内側トランスピレーション部材に衝突して損傷させ得る高温燃焼流体渦の形成を防止してもよい。

【0061】

混合装置250(存在する場合)は、炭素質燃料254を富化酸素242および循環流体236と混合して燃料混合物200を形成するように構成することができる。炭素質燃料254は、固体炭素質燃料、液体炭素質燃料および/またはガス状炭素質燃料の形態で提供してもよい。富化酸素242は、約85%を超えるモル純度を有する酸素であってもよい。例えば、富化酸素242は、例えば極低温空気分離プロセスまたは高温イオン輸送膜酸素分離プロセス(空気から)などの当該技術分野で知られている任意の空気分離システム/技術によって供給してもよく、実装することができる。循環流体236は、本明細書に記載されているような二酸化炭素であってもよい。炭素質燃料254が粉末状石炭254Aなどの粒子状固体である場合、混合装置250は、粒子状固体炭素質燃料254Aを流動化物質255と混合するようにさらに構成されてもよい。一態様によれば、粒子状固体炭素質燃料254Aは、約50ミクロン〜約200ミクロンの平均粒径を有していてもよい。さらに別の態様によれば、流動化物質255は、約450kg/m3〜約1100kg/m3の密度を有する水および/または液体CO2を含んでいてもよい。より詳細には、流動化物質255は、粒子状固体炭素質燃料254Aと協働して、例えば、約25重量%〜約55重量%の粒子状固体炭素質燃料254Aを有するスラリー250Aを形成してもよい。酸素242は、燃焼室222への導入前に燃料254および循環流体236と混合するものとして図1に示されているが、当業者であれば、場合によっては、必要または所望どおりに、酸素242を燃焼室222に別々に導入し得ることを理解するであろう。

【0062】

いくつかの態様では、混合装置250は、例えば、円筒状燃焼室222の入口部分222Aに関連したトランスピレーション部材230の端壁223の周りに配置された離間された噴射ノズルの配列(図示せず)を含んでもよい。燃料/燃料混合物を燃焼室222内にこのように噴射することにより、例えば、噴射される燃料混合物入口流の表面積を大きくし、次いで、放散によって、噴射される燃料混合物入口流への急速な伝熱を容易にしてもよい。このようにして、噴射される燃料混合物の温度を燃料の発火点まで急速に上昇させてもよく、このようにして、小型燃焼を生じさせてもよい。燃料混合物の噴射速度は、例えば、約10m/秒〜約40m/秒の範囲であってもよいが、これらの値は、特定の噴射ノズルの構成などの多くの要因によって決まってもよい。そのような噴射構成は、多くの異なる形態をなしていてもよい。例えば、噴射装置は、例えば、約0.5mm〜約3mmの直径範囲の一列の穴を含んでいてもよく、ここでは、噴射される燃料は、約10m/s〜約40m/sの速度でそこから噴射される。

【0063】

より詳細に図2に示すように、燃焼室222は、トランスピレーション部材230によって画定することができ、トランスピレーション部材230は、圧力封じ込め部材2338によって少なくとも部分的に取り囲まれていてもよい。場合によっては、圧力封じ込め部材2338はさらに、伝熱ジャケット2336によって少なくとも部分的に取り囲まれており、ここで、伝熱ジャケット2336は、圧力封じ込め部材2338と協働してその間に1つ以上のチャネル2337を画定することができ、チャネル2337を通して低圧水流を循環させてもよい。このようにして、蒸発機構によって、循環水を使用して圧力封じ込め部材2338の選択された温度(例えば、約100℃〜約250℃の範囲)を制御および/または維持してもよい。いくつかの態様では、断熱層2339が、トランスピレーション部材230と圧力封じ込め部材2338との間に配置されていてもよい。

【0064】

場合によっては、トランスピレーション部材230は、例えば、外側トランスピレーション部材2331および内側トランスピレーション部材2332を含んでいてもよく、内側トランスピレーション部材2332は、圧力封じ込め部材2338の逆側で外側トランスピレーション部材2331に対向して配置されており、燃焼室222を画定している。外側トランスピレーション部材2331は、例えば、ステンレス鋼やニッケル合金を含む鋼や鋼合金などの任意の好適な高耐熱材料から作られていてもよい。場合によっては、外側トランスピレーション部材2331は、断熱層2339に隣接するその表面から内側トランスピレーション部材2332に隣接するその表面までそこを通って延在する第1のトランスピレーション流体供給路2333Aを画定するように構成されていてもよい。第1のトランスピレーション流体供給路2333Aは、場合によっては、圧力封じ込め部材2338、伝熱ジャケット2336および/または断熱層2339によって画定された第2のトランスピレーション流体供給路2333Bに対応していてもよい。従って、第1のトランスピレーション流体供給路2333Aおよび第2のトランスピレーション流体供給路2333Bは、協働して、そこを通してトランスピレーション流体を内側トランスピレーション部材2332まで導くように構成されていてもよい。場合によっては、例えば、図1に示すように、トランスピレーション流体210は、循環流体236を含んでいてもよく、それに関連する同じ供給源から得られてもよい。第1のトランスピレーション流体供給路2333Aおよび第2のトランスピレーション流体供給路2333Bは、トランスピレーション流体210を内側トランスピレーション部材2332を通して燃焼室222内まで導くような十分な供給および十分な圧力でトランスピレーション流体210(すなわち、CO2)を輸送するために、必要に応じて断熱されていてもよい。本明細書に開示されているようなトランスピレーション部材230および関連のトランスピレーション流体210を含むそのような手段によって、燃焼装置220を、別途本明細書に開示されている比較的高い圧力および比較的高い温度で動作させることができる。

【0065】

この点に関して、内側トランスピレーション部材2332は、本明細書に開示されているようなその所要の特性、すなわち内側トランスピレーション部材2332を通してトランスピレーション流体を受容しかつ導くための複数の流路もしくは孔または他の好適な開口部2335を呈した、例えば、多孔性セラミック材料、穴あき材料、積層材料、2次元にランダムに方向づけられかつ3次元に順序づけられた繊維からなる多孔性マット、任意の他の好適な材料またはそれらの組み合わせで作られていてもよい。そのようなトランスピレーション冷却式システムに適した多孔性セラミックおよび他の材料の非限定的な例としては、酸化アルミニウム、酸化ジルコニウム、転移強化ジルコニウム、銅、モリブデン、タングステン、銅浸潤タングステン、タングステン被覆モリブデン、タングステン被覆銅、各種高温ニッケル合金およびレニウム被覆もしくはコーティング材料が挙げられる。好適な材料源としては、例えば、CoorsTek社(コロラド州ゴールデン)(ジルコニウム)、UltraMet Advanced Materials

Solutions社(カリフォルニア州パコイマ(Pacoima))(耐火性金属被覆)、Orsam Sylvania社(マサチューセッツ州ダンバーズ)(タングステン/銅)およびMarkeTech International社(ワシントン州ポートタウンゼンド)(タングステン)が挙げられる。そのようなトランスピレーション冷却式システムに適した穴あき材料の例としては、上記材料および供給元(例えば、当該製造技術分野で知られている方法を用いて本来非多孔性である構造を穿孔することによって穴あき端部構造が得られる場所)のうちの全てが挙げられる。好適な積層材料の例としては、上記材料および供給元(例えば、当該製造技術分野で知られている方法を用いて所望の端部多孔率を達成するような方法で非多孔性もしくは部分多孔性構造体を積層することによって積層端部構造が得られる場所)のうちの全てが挙げられる。

【0066】

図3Aおよび図3Bは、燃焼装置220の一態様では、燃焼室222を画定する構造が、トランスピレーション部材230と、圧力封じ込め部材2338またはトランスピレーション部材230と圧力封じ込め部材2338との間に配置された断熱層2339などの周囲構造との「高温」締まり嵌めによって形成され得ることを示す。例えば、比較的「低温である」場合には、トランスピレーション部材230は、周囲の圧力封じ込め部材2338に対して半径方向および/または軸方向に、より小さくなるように寸法決めされていてもよい。従って、圧力封じ込め部材2338の中に挿入されている場合、半径方向および/または軸方向の間隙がその間に存在していてもよい(例えば図3Aを参照)。当然のことながら、そのような寸法の違いによって、トランスピレーション部材230の圧力封じ込め部材2338への挿入を容易にしてもよい。但し、例えば、動作温度に向かって加熱されると、トランスピレーション部材230は、半径方向および/または軸方向に拡張して顕著な間隙を減少または排除するように構成されていてもよい(例えば図3Bを参照)。この際、軸方向および/または半径方向の締まり嵌めが、トランスピレーション部材230と圧力封じ込め部材2338との間に形成されていてもよい。外側トランスピレーション部材2331および内側トランスピレーション部材2332を含むトランスピレーション部材230を含む例では、そのような締まり嵌めにより、内側トランスピレーション部材2332を圧縮下に置いてもよい。従って、多孔性セラミックなどの好適な耐高温性脆性材料を使用して、内側トランスピレーション部材2332を形成してもよい。

【0067】

内側トランスピレーション部材2332がこのように構成された状態で、トランスピレーション物質210は、トランスピレーション物質210が燃焼室222内の内側トランスピレーション部材2332に即座に隣接した緩衝層231(すなわち「蒸気壁」)を形成するように、内側トランスピレーション部材2332を通って導かれる例えば二酸化炭素(すなわち、循環流体236と同じ供給源に由来)を含んでいてもよく、ここでは、緩衝層231は、内側トランスピレーション部材2332と液化不燃性成分と燃焼生成物に伴う熱との相互作用を緩衝するように構成されていてもよい。すなわち、場合によっては、トランスピレーション流体210は、例えば、少なくとも燃焼室222内の圧力で内側トランスピレーション部材2332を通って導くことができ、ここでは、燃焼室222内へのトランスピレーション流体210(すなわちCO2流)の流量は、トランスピレーション流体210を燃焼生成物と混合しかつそれを冷却して、その後の下流プロセスの入口要件に対して十分な温度(すなわち、タービンは、例えば約1,225℃の入口温度を必要とし得る)の出口流体混合物を形成するのに十分であるが、出口流体混合物は、燃料中のスラグ滴または他の汚染物質を流体または液体状態に維持するのに十分に高いままである。燃料の不燃性成分の液体状態により、例えば、そのような分離のために実装されている任意の除去システムを詰まらせたりそれ以外の方法で損傷させたりする可能性が低い液体形態、好ましくは自由流動性の低粘性形態の燃焼生成物からのそのような汚染物質の分離を容易にしてもよい。実際には、そのような要件は、用いられる固体炭素質燃料(すなわち石炭)の種類および燃焼プロセスで形成されるスラグの特定の特性などの様々な要因によって決まってもよい。すなわち、燃焼室222内の燃焼温度は、炭素質燃料中のあらゆる不燃性成分が燃焼生成物内で液化されるような温度にすることができる。

【0068】

従って、特定の態様では、多孔性内側トランスピレーション部材2332は、燃焼室222を画定する内側トランスピレーション部材2332の表面の周りに流体障壁または緩衝層231を形成するために、燃焼室222の中に半径方向内側にトランスピレーション流体を導くように構成されている(例えば図2を参照)。内側トランスピレーション部材2332の表面も燃焼生成物によって加熱される。従って、内側トランスピレーション部材2332を通るトランスピレーション流体210が加熱される一方で、多孔性内側トランスピレーション部材2332が同時に冷却され、その結果、燃焼室222を画定する内側トランスピレーション部材2332の表面の温度が、例えば最高燃焼温度範囲の約1,000℃になるように、多孔性内側トランスピレーション部材2332は、好適な熱伝導率を有するように構成されていてもよい。従って、内側トランスピレーション部材2332と協働してトランスピレーション流体210によって形成される流体障壁または緩衝層231は、内側トランスピレーション部材2332と高温燃焼生成物とスラグまたは他の汚染物質粒子との相互作用を緩衝し、このようにして、内側トランスピレーション部材2332が接触、汚損または他に損傷されるのを緩衝する。さらに、所望の温度(例えば、約500℃〜約2,000℃)で、燃焼室222の出口部分222Bの周りでトランスピレーション流体210と燃焼生成物との出口混合物を調整するような方法で、トランスピレーション流体210を、内側トランスピレーション部材2332を介して燃焼室222に導入してもよい。

【0069】

従って、具体的な実施形態では、燃焼装置220は、本明細書に記載されているような比較的高い動作温度で燃料254の比較的完全な燃焼をもたらすことができる高効率なトランスピレーション冷却式燃焼装置として構成されていてもよい。そのような燃焼装置220は、場合によっては、1種以上の冷却流体および/または1種以上のトランスピレーション流体210を実装していてもよい。燃焼装置220に関連して、さらなる構成要素も実装されていてもよい。例えば、N2およびO2を分離するために空気分離装置が設けられていてもよく、空気分離装置からO2を受容し、かつO2を、CO2循環流体、および高密度CO2流体でスラリー化されたガス、液体、超臨界流体もしくは固体の微粒燃料を含む燃料流と合わせるために、燃料噴射装置が設けられていてもよい。

【0070】

別の態様では、トランスピレーション冷却式燃焼装置220は、加圧した燃料流を燃焼装置220の燃焼室222内に噴射するための燃料噴射器を備えていてもよく、ここでは、燃料流は、処理済炭素質燃料254と、流動化媒体255(本明細書で論じられているような循環流体236を含んでいてもよい)と、酸素242とを含んでいてもよい。酸素(富化)242およびCO2循環流体236を、均質な超臨界混合物として合わせることができる。存在する酸素の量は、燃料を燃焼させ、かつ所望の組成を有する燃焼生成物を生成するのに十分であればよい。燃焼装置220は、燃料流ならびに燃焼室222を画定する多孔性トランスピレーション部材230の壁を通して燃焼体積に流入するトランスピレーション流体210を受容するための高圧高温燃焼体積として構成された燃焼室222を備えていてもよい。トランスピレーション流体210の供給量を使用して、燃焼装置出口部分/タービン入口部分温度を所望の値に制御し、かつ/またはトランスピレーション部材230を、トランスピレーション部材230を形成している材料に適合可能な温度まで冷却してもよい。トランスピレーション部材230を通して導かれるトランスピレーション流体210は、燃焼室222を画定するトランスピレーション部材230の表面で流体/緩衝層を提供し、ここでは、流体/緩衝層によって、特定の燃料燃焼により生じる灰または液体スラグの粒子がトランスピレーション部材230の露出した壁と相互作用するのを防止してもよい。

【0071】

燃焼室222は、燃焼が生じる圧力よりも大きな圧力で、燃焼室222内に燃料流(および循環流体236)を噴射するかそれ以外の方法で導入することができるようにさらに構成されていてもよい。燃焼装置220は、燃焼室230を画定するトランスピレーション部材230を少なくとも部分的に取り囲んでいる圧力封じ込め部材2338を備えていてもよく、ここでは、断熱部材2339を圧力封じ込め部材2338とトランスピレーション部材230との間に配置することができる。場合によっては、水循環ジャケット2337を画定するジャケット付き水冷却システムなどの熱除去装置2350を、圧力封じ込め部材2338に係合させてもよい(すなわち、燃焼装置220の「シェル」を形成している圧力封じ込め部材2338の外側)。燃焼装置220のトランスピレーション部材230に接続した状態で実装されるトランスピレーション流体210は、例えば、微量のH2Oおよび/またはN2もしくはアルゴンなどの不活性ガスと混合したCO2にすることができる。トランスピレーション部材230は、例えば、多孔性金属、セラミック、複合体マトリックス、積層状マニホールド、任意の他の好適な構造またはそれらの組み合わせを含んでいてもよい。いくつかの態様では、より詳細に本明細書に記載されているように、燃焼室222内での燃焼により、高圧高温燃焼生成物流を生成することができ、その後に、上記流をそれに関する膨張のためにタービンなどの発電装置に導いてもよい。

【0072】

本明細書に開示されているような燃焼装置の実施形態によって実装される比較的高い圧力は、生成されたエネルギーを濃縮し、それにより最小体積で比較的高い強度にし、本質的に比較的高いエネルギー密度を生じさせるように機能してもよい。比較的高いエネルギー密度により、このエネルギーの下流処理を低圧力である場合よりも効率的な方法で行うことができ、このようにして、本技術の実行可能性因子が得られる。本開示の態様は、このようにして、既存の発電所よりも数桁大きい(すなわち10〜100倍の)エネルギー密度を提供してもよい。エネルギー密度が高まると、プロセス効率が上昇するだけでなく、設備の大きさおよび質量を減少させ、ひいては、設備のコストを低下させることによって、熱エネルギーから電気へのエネルギー変換を実行するために必要な設備コストも低下させる。

【0073】

本明細書に別途論じられているように、本発明の方法およびシステムで使用される燃焼装置は、様々な異なる炭素含有燃料源の燃焼にとって有用であり得る。具体的な実施形態では、燃焼生成物流中に液体もしくは固体の不燃性物質が全く含まれないように、炭素含有燃料を実質的に完全に燃焼させることができる。但し、いくつかの実施形態では、本発明で使用し得る固体の炭素含有燃料(例えば、石炭)により、不燃性物質が生じてもよい。具体的な実施形態では、燃焼装置は、固体の炭素含有燃料中の不燃性成分を燃焼プロセスの間に液化させる燃焼温度を達成するという能力を備えていてもよい。そのような場合、液化不燃性成分を除去するための装置を適用してもよい。例えば、サイクロン分離器、衝突分離器もしくは環状に配置された段階的な耐火性粒状フィルタの床またはそれらの組み合わせを用いて除去を達成してもよい。特定の実施形態では、例えば、図4に示す分離装置2340などの一連のサイクロン分離器によって、高温循環流体流から滴を除去してもよい。一般に、本開示によって実装されるそのようなサイクロン分離器の態様は、燃焼生成物/出口流体流およびそれらに伴う液化不燃性成分を受容するように構成された入口遠心分離装置100A、および実質的にそこから除去された液化不燃性成分を有する燃焼生成物/出口流体流を排出するように構成された出口遠心分離装置100Bを含む、複数の連続的に配置された遠心分離装置100を備えていてもよい。各遠心分離装置100は、中央捕集器パイプ2の周りに平行に動作可能に配置された複数の遠心分離要素またはサイクロン1を備え、ここでは、各遠心分離要素またはサイクロン1は、燃焼生成物/出口流体流から液化不燃性成分の少なくとも一部を除去し、かつ液化不燃性成分の除去部分を排液溜め20まで導くように構成されている。そのような分離装置2340は、高圧で動作するように構成されていてもよく、従って、遠心分離装置および排液溜めを収容するように構成された耐圧ハウジング125をさらに備えていてもよい。そのような態様によれば、耐圧ハウジング125は、同様に燃焼装置220を取り囲んでいる圧力封じ込め部材2338の延長部分であってもよく、あるいは耐圧ハウジング125は、燃焼装置220に関連づけられた圧力封じ込め部材2338に係合することができる別個の部材であってもよい。いずれの場合も、出口流体流を介して分離装置2340が受ける高温のために、耐圧ハウジング125は、そこから熱を除去するためにそこに動作可能に係合されたその中を循環する液体を有する伝熱ジャケットなどの散熱システム(図示せず)も備えていてもよい。いくつかの態様では、熱回収装置(図示せず)は、伝熱ジャケットに動作可能に係合されていてもよく、ここでは、熱回収装置は、伝熱ジャケット内に循環される液体を受容し、かつその液体から熱エネルギーを回収するように構成されていてもよい。

【0074】

特定の実施形態では、図4に示す(スラグ除去)分離装置2340は、そこからの出口流体流/燃焼生成物を受容するために、その出口部分222Bの周りで燃焼装置220に連続的に配置されるように構成することができる。その中に液体スラグ(不燃性成分)滴を含む燃焼装置220からのトランスピレーション冷却された出口流体流を、円錐形のレデューサ10を介して入口遠心分離装置100Aの中央捕集装置2Aに流入するように導くことができる。一態様では、分離装置2340は、3つの遠心分離装置100A、100B、100Cを備えていてもよい(但し、当業者であれば、そのような分離装置は、必要または所望に応じて1つ、2つ、3つまたはそれ以上の遠心分離装置を備え得ることを理解するであろう)。この場合、連続的に動作可能に配置された3つの遠心分離装置100A、100B、100Cは、3段サイクロン分離装置を提供する。各遠心分離装置は、例えば、対応する中央捕集器パイプ2の円周の周りに配置された複数の遠心分離要素(サイクロン1)を備える。入口遠心分離装置100Aの中央捕集装置2Aおよび中央捕集器パイプ2ならびに中間遠心分離装置100Cはそれぞれ、その出口端で密閉されている。そのような場合、出口流体流は、各遠心分離装置100の遠心分離要素(サイクロン1)のそれぞれに対応する分岐チャネル11内に導かれる。分岐チャネル11は、各サイクロン1の入口端に係合してその接線方向の入口を形成するように構成されている(これにより、例えば、サイクロン1に流入する出口流体流を螺旋流の中でサイクロン1の壁と相互作用させる)。次いで、各サイクロン1からの出口チャネル3を、各遠心分離装置100の中央捕集器パイプ2の入口部分の中に経路指定する。出口遠心分離装置100Bでは、出口流体流(そこから実質的に分離された不燃性成分を有する)を、その後、「浄化された」出口流体流を変換装置に関連するプロセスなどのその後のプロセスに導くことができるように、出口遠心分離装置100Bの中央捕集器パイプから捕集器パイプ12および出口ノズル5を介して導く。従って、例示的な三段サイクロン分離構成によって、例えば、出口流体流中に5ppm(質量に基づく)未満になるまでスラグを除去することができる。

【0075】

分離装置2340の各段では、分離された液体スラグを、サイクロン1のそれぞれから排液溜め20に向かって延在する出口管4を介して導く。次いで、分離された液体スラグを、そこからの成分の除去および/または回収のために排液溜め20および耐圧ハウジング125から延在する出口ノズルまたはパイプ14内に導く。スラグの除去を達成したら、液体スラグを、水冷却部分6を通すか、そうでない場合は高圧の冷水接続を有する部分を通して導いてもよく、ここでは、水との相互作用によって、液体スラグを凝固および/または粒状化させる。次いで、凝固されたスラグと水の混合物を、容器(捕集装置)7内で、特に減圧後に好適な弁9によって除去することができるスラグ/水の流体混合物に分離すると共に、別個のライン8を介してあらゆる残留ガスを除去してもよい。いくつかの実施形態では、順番に動作する関連のシステムと共に一対の容器によって、本システムの連続的な動作を可能にすることができる。

【0076】

比較的高温の燃焼生成物流と共に(すなわち、不燃性成分を比較的低粘性を有する液体形態に維持するのに十分な温度で)分離装置2340を実装することができるため、場合によっては、燃焼生成物/出口流体流およびそれに関連する液化不燃性成分に曝される分離装置2340の表面が、高耐温性、高耐腐食性および低熱伝導率のうちの少なくとも1つを有するように構成された材料で作られていると望ましいことがある。そのような材料の例としては、酸化ジルコニウムおよび酸化アルミニウムが挙げられるが、そのような例は、いかなる方法によっても本発明を限定するものではない。従って、特定の態様では、分離装置2340は、液化不燃性成分を燃焼生成物/出口流体流から実質的に除去し、かつ不燃性成分を、少なくとも排液溜め20からのその除去まで低粘性の液体形態に維持するように構成することができる。当然のことながら、非固体燃料が使用され、かつ燃焼生成物流中に不燃性物質が含まれていない実施形態では、スラグ分離器の追加が不要になり得る。

【0077】

いくつかの実施形態では、分離装置2340を使用して、石炭などの不燃性固体残渣を生成する任意の燃料の燃焼による粒子状固体灰残渣を分離してもよい。例えば、石炭を所望の大きさ(例えば、1重量%未満の粒子炭または微粉炭が100μmを超える大きさの粒子を含むような大きさ)まで粉砕し、かつ液体CO2でスラリー化することができる。具体的な実施形態では、液体CO2を約−40℃〜約−18℃の温度にすることができる。上記スラリーは、約40重量%〜約60重量%の石炭を含んでいてもよい。次いで、上記スラリーを、所要の燃焼圧力まで加圧することができる。図1を参照すると、再利用流236を、燃焼器220内への流入様式に関して分割することができる。第1の部分(流236a)を混合装置250を介して燃焼器220に投入することができ、第2の部分(流236b)を、トランスピレーション冷却層230に通すことによって燃焼器220に投入することができる。上述のように、O2と、還元性ガス混合物(例えば、H2、CH4、CO、H2Sおよび/またはNH3を含む)の生成を引き起こす燃料との比を用いてバーナ220を動作させることができる。トランスピレーション冷却層230を通って燃焼器に流入する流236の一部を使用して、燃焼ガスとCO2循環流体との混合物を、実質的に灰凝固温度よりも低い温度(例えば、約500℃〜約900℃の範囲)まで冷却することができる。分離装置2340からの総ガス流5を濾過装置に通すことができ、それにより、残留する固体の灰粒子レベルを非常に低い値(例えば、フィルタを通るガスの約2mg/m3未満)まで減少させる。次いで、この浄化ガスを、第2の燃焼器で燃焼させることができ、そこでは、さらなる部分の再利用流体流236で希釈することができる。そのような実施形態では、再利用流体流236を、必要に応じて2つの燃焼器間に分配することができる。

【0078】

本発明に係る燃料として、任意の炭素含有材料を使用してもよい。特に、本発明の方法およびシステムに使用される酸素を燃料とする燃焼装置によって高圧および高温が維持されるという理由から、有用な燃料としては、各種等級および種類の石炭、木、油、燃料油、天然ガス、石炭系燃料ガス、タールサンドからのタール、瀝青、バイオマス、藻、段階的可燃性固体廃棄物、アスファルト、使用済タイヤ、ディーゼル、ガソリン、ジェット燃料(JP−5、JP−4)、炭化水素材料のガス化または熱分解により得られたガス、エタノール、固体および液体バイオ燃料が挙げられるが、これらに限定されない。これは、先行技術のシステムおよび方法からの重要な逸脱とみなし得る。例えば、石炭などの固体燃料の燃焼のための公知技術のシステムは、天然ガスなどの非固体燃料の燃焼のためのシステムとはかなり異なる設計を必要とする。

【0079】

燃料は、十分な速度および燃焼室内の圧力を超える圧力で燃焼装置内に噴射できるように好適に処理することができる。そのような燃料は、周囲温度または高温で適当な流動性および粘性を有する液体、スラリー、ゲルまたはペースト形態であってもよい。例えば、燃料は、約30℃〜約500℃、約40℃〜約450℃、約50℃〜約425℃または約75℃〜約400℃の温度で提供してもよい。任意の固体燃料材料を、粉砕もしくは破砕またはそれ以外の方法で処理して、必要に応じて粒径を減少させてもよい。必要に応じて、流動化またはスラリー化媒体を添加して好適な形態を達成し、かつ高圧ポンプ圧縮のための流要件を満たすことができる。当然のことながら、流動化媒体は、燃料の形態(すなわち、液体または気体)に応じて必要でない場合もある。同様に、いくつかの実施形態では、循環される循環流体を流動化媒体として使用してもよい。

【0080】

本発明に係る有用な燃焼器に適したトランスピレーション流体としては、蒸気壁を形成するように内側ライナーを通って十分な量および圧力で流れることができるあらゆる流体を挙げることができる。本実施形態では、CO2を、形成された蒸気壁が良好な断熱特性ならびに可視光およびUV光吸収特性を有するという点で理想的なトランスピレーション流体にすることができる。CO2は超臨界流体として使用することができる。トランスピレーション流体の他の例としては、H2O、下流から再利用される冷却した燃焼生成ガス、酸素、水素、天然ガス、メタンおよび他の軽質炭化水素が挙げられる。特に、燃料を燃焼器の始動時にトランスピレーション流体として使用して、主燃料源の噴射前に燃焼器内の適当な動作温度および圧力を達成してもよい。また、燃料をトランスピレーション流体として使用して、一次燃料として石炭からバイオマスに切り替える場合などの主燃料源間の切替え時に燃焼器の動作温度および圧力を調整してもよい。いくつかの実施形態では、2種以上のトランスピレーション流体を使用することができる。さらに、燃焼器に沿った異なる位置で、異なるトランスピレーション流体を使用することができる。例えば、第1のトランスピレーション流体を高温熱交換ゾーンで使用することができ、第2のトランスピレーション流体を低温熱交換ゾーンで使用することができる。トランスピレーション流体を、トランスピレーション流体が蒸気壁を形成している燃焼室の温度および圧力条件に合わせて最適化することができる。この例では、トランスピレーション流体は、予熱した再利用CO2である。

【0081】

一態様では、本発明は発電方法を提供する。具体的には、本方法は、好ましくは、本明細書に記載されているように、本方法によって再利用CO2循環流体を利用する。本発明の方法は、上述のように、トランスピレーション冷却式燃焼器などの高効率燃焼器も利用する。特定の実施形態では、本方法は一般に、図5に示すフローチャートに関して説明することができる。そこに示されているように、燃焼器220が設けられており、その中に様々な投入口が設けられている。炭素含有燃料254およびO2242(必要に応じて)を、循環流体236(本実施形態ではCO2)と共に燃焼器220に導入することができる。破線で示されている混合装置250は、この構成要素が任意に存在することを示している。具体的には、2または3つの材料全て(燃料、O2およびCO2循環流体)の任意の組み合わせを、燃焼器220内への導入前に混合装置250で合わせてもよい。

【0082】

様々な実施形態では、燃焼器に導入される材料が、発電方法の望ましい効率的な動作を容易にすることができる特定の物理的特性を示すことが望ましいことがある。例えば、特定の実施形態では、CO2循環流体中のCO2を規定の圧力および/または温度で燃焼器に導入することが望ましいことがある。具体的には、燃焼器に導入されるCO2が少なくとも約8MPaの圧力を有することが有益であり得る。さらなる実施形態では、燃焼器に導入されるCO2を、少なくとも約10MPa、少なくとも約12MPa、少なくとも約14MPa、少なくとも約15MPa、少なくとも約16MPa、少なくとも約18MPa、少なくとも約20MPa、少なくとも約22MPa、少なくとも約24MPaまたは少なくとも約25MPaの圧力にすることができる。他の実施形態では、圧力を、約8MPa〜約50MPa、約12MPa〜約50MPa、約15MPa〜約50MPa、約20MPa〜約50MPa、約22MPa〜約50MPa、約22MPa〜約45MPa、約22MPa〜約40MPa、約25MPa〜約40MPaまたは約25MPa〜約35MPaにすることができる。さらに、燃焼器に導入されるCO2が少なくとも約200℃の温度を有することが有益であり得る。さらなる実施形態では、燃焼器に導入されるCO2を、少なくとも約250℃、少なくとも約300℃、少なくとも約350℃、少なくとも約400℃、少なくとも約450℃、少なくとも約500℃、少なくとも約550℃、少なくとも約600℃、少なくとも約650℃、少なくとも約700℃、少なくとも約750℃、少なくとも約800℃、少なくとも約850℃または少なくとも約900℃の温度にすることができる。

【0083】

いくつかの実施形態では、燃焼器に導入される燃料を特定な条件下で提供することが望ましいことがある。例えば、特定の実施形態では、炭素含有燃料を規定の圧力および/または温度で燃焼器に導入することが望ましいことがある。いくつかの実施形態では、炭素含有燃料を、CO2循環流体の条件と同じであるか実質的に同様の条件下で燃焼器に導入することができる。「実質的に同様の条件」という語句は、本明細書に記載されている基準条件パラメータ(例えば、CO2循環流体の条件パラメータ)の5%以内、4%以内、3%以内、2%以内または1%以内である条件パラメータを意味することができる。特定の実施形態では、炭素含有燃料を、燃焼器内への導入前にCO2循環流体と混合してもよい。そのような実施形態では、炭素含有燃料およびCO2循環流体は、同じまたは実質的に同様の条件(具体的には、CO2循環流体に関して記載されている条件を包含し得る)下にあると予測されるであろう。他の実施形態では、炭素含有燃料を、CO2循環流体とは別々に燃焼器に導入してもよい。そのような場合、炭素含有燃料をなおCO2循環流体に関して記載されているような圧力で導入してもよい。いくつかの実施形態では、炭素含有燃料を、燃焼器への導入前に、CO2循環流体の温度とは異なる温度に維持することが有用であり得る。例えば、炭素含有燃料を、約30℃〜約800℃、約35℃〜約700℃、約40℃〜約600℃、約45℃〜約500℃、約50℃〜約400℃、約55℃〜約300℃、約60℃〜約200℃、約65℃〜約175℃または約70℃〜約150℃の温度で燃焼器に導入することができる。

【0084】

他の実施形態では、燃焼器に導入されるO2を特定な条件下で提供することが望ましいことがある。そのような条件は、O2の提供方法に付随するものであってもよい。例えば、O2を特定の圧力で提供することが望ましいことがある。具体的には、燃焼器に導入されるO2が少なくとも約8MPaの圧力を有することが有益であり得る。さらなる実施形態では、燃焼器に導入されるO2は、少なくとも約10MPa、少なくとも約12MPa、少なくとも約14MPa、少なくとも約15MPa、少なくとも約16MPa、少なくとも約18MPa、少なくとも約20MPa、少なくとも約22MPa、少なくとも約24MPa、少なくとも約25MPa、少なくとも約30MPa、少なくとも約35MPa、少なくとも約40MPa、少なくとも約45MPaまたは少なくとも約50MPaの圧力にすることができる。O2の提供は、空気分離器(または酸素分離器)、例えば、極低温O2濃縮器、O2輸送分離器、またはO2を周囲空気から分離するためのO2イオン輸送分離器などの任意の同様の装置の使用を包含することができる。別々にまたはそれらと組み合わせたO2の提供は、上述のように、O2を加圧して所望の圧力を達成することを含むことができる。そのような行為によってO2の加熱を引き起こすことができる。いくつかの実施形態では、O2が、本質的にガスを加圧することによって達成される温度とは異なる所望の温度にすることが望ましいことがある。例えば、O2を30℃〜約900℃、約35℃〜約800℃、約40℃〜約700℃、約45℃〜約600℃、約50℃〜約500℃、約55℃〜約400℃、約60℃〜約300℃、約65℃〜約250℃または約70℃〜約200℃の温度で燃焼器に提供することが望ましいことがある。さらに、いくつかの実施形態では、CO2循環流体および/または炭素含有燃料の条件と同じであるか実質的に同様の条件下でO2を燃焼器に導入することができる。これは、燃焼器内への導入前に各種成分を混合することよって生じてもよく、あるいは燃焼器内への導入のためにO2を用意する具体的な方法によって生じてもよい。特定の実施形態では、O2がCO2循環流体流と同じ温度で提供され得るような規定のモル比で、O2をある量のCO2と合わせてもよい。例えば、このような組み合わせは、CO2を超臨界圧にしながら、100℃未満の温度で行うことができる。これにより、CO2の希釈作用に起因する純粋なO2の単独での加熱に付随する燃焼の危険性を排除する。そのような混合物は、約1:2〜約5:1、約1:1〜約4:1または約1:1〜約3:1のCO2/O2比にすることができる。

【0085】

いくつかの実施形態では、燃焼器に供給されるO2を実質的に精製する(すなわち、空気中に天然に存在する他の成分に対するO2のモル含有量の点で向上させる)ことが有用であり得る。特定の実施形態では、O2は、約50モル%超、約60モル%超、約70モル%超、約80モル%超、約85モル%超、約90モル%超、約95モル%超、約96モル%超、約97モル%超、約98モル%超、約99モル%超または約99.5モル%超の純度を有することができる。他の実施形態では、O2は、約85モル%〜約99.6モル%、約85モル%〜約99モル%、約90モル%〜約99モル%、約90モル%〜約98モル%または約90モル%〜約97モル%のモル純度を有することができる。燃料中の炭素からCO2を全体的に回収すると、少なくとも約99.5モル%の範囲のより高純度の使用に有利である。

【0086】

CO2循環流体は、O2および炭素含有燃料と共に、燃焼器の入口で燃焼器に導入することができる。但し、トランスピレーション冷却式燃焼器に関して上述したように、CO2循環流体も、トランスピレーション冷却式燃焼器内に形成された1つ以上のトランスピレーション流体供給路を通してトランスピレーション部材内に導かれるトランスピレーション冷却流体の全てまたは一部としてトランスピレーション冷却式燃焼器に導入することができる。本発明に係るいくつかの実施形態では、CO2循環流体を、燃焼器の入口で(すなわち、O2および燃料と共に)燃焼器に導入することができ、CO2循環流体も、トランスピレーション冷却流体の全てまたは一部としてトランスピレーション部材を通して燃焼器に導入することができる。他の実施形態では、CO2循環流体は、トランスピレーション冷却流体の全てまたは一部としてトランスピレーション部材を通してのみ燃焼器に導入することができる(すなわち、CO2は、O2および燃料と共に燃焼器入口に全く導入されない)。

【0087】

いくつかの実施形態では、本発明を、燃焼室に導入される各種成分の比に関して特徴づけてもよい。最大燃焼効率を達成するために、高温で炭素含有燃料を燃焼させることが有用であり得る。但し、燃焼温度および燃焼器を離れる燃焼生成物流の温度は、規定のパラメータの範囲内で制御しなければならないことがある。この目的のために、電力に変換することができるエネルギー量を最大にすると共に、燃焼温度および/またはタービン入口温度を所望の範囲内で制御することもできるように燃料に対する特定の比でCO2循環流体を提供することが有用であり得る。具体的な実施形態では、これを、CO2循環流体流と燃料中の炭素との比を調整することによって達成することができる。より詳細に本明細書に記載されているように、所望の比は、所望のタービン入口温度ならびに熱交換器の高温端における入口流と出口流との温度差によって影響を受ける可能性がある。この比は、具体的には、炭素含有燃料中に存在する炭素に対するCO2循環流体中のCO2のモル比として表現することができる。燃焼器に導入されるCO2のモル量を決定するために、いくつかの実施形態では、燃焼器に提供されるCO2の全含有量(すなわち、燃料およびO2ならびにトランスピレーション冷却流体として使用されるあらゆるCO2と共に入口で導入される)が計算に含まれる。但し、具体的な実施形態では、この計算は、燃焼器入口で導入されるCO2のモル量にのみ基づいていてもよい(すなわち、トランスピレーション冷却流体として使用されるあらゆるCO2を除外する)。CO2がトランスピレーション冷却流体としてのみ燃焼器に導入される実施形態では、この計算は、トランスピレーション冷却流体として燃焼器に導入されるCO2の含有量に基づいている。従って、この比を、燃焼器に投入される燃料中の炭素に対する燃焼器入口に投入されるCO2のモル含有量として表現してもよい。あるいは、この比を、燃焼器に投入される燃料中の炭素に対する、トランスピレーション冷却流体を通して燃焼器に投入されるCO2のモル含有量として表現してもよい。

【0088】

特定の実施形態では、燃焼器に導入される燃料中の炭素に対するCO2循環流体のモル比は、約10〜約50(すなわち、燃料中の炭素1モル当たり約10モルのCO2〜燃料中の炭素1モル当たり約50モルのCO2)にすることができる。さらなる実施形態では、燃料中の炭素に対する循環流体中のCO2の比を、約15〜約50、約20〜約50、約25〜約50、約30〜約50、約15〜約45、約20〜約45、約25〜約45、約30〜約45、約15〜約40、約20〜約40、約25〜約40または約30〜約40にすることができる。他の実施形態では、燃料中の炭素に対する循環流体中のCO2の比を、少なくとも約5、少なくとも約10、少なくとも約15、少なくとも約20、少なくとも約25または少なくとも約30にすることができる。

【0089】

炭素含有燃料中に存在する炭素に対する燃焼器に導入されるCO2のモル比は、全体的なシステムの熱効率に対する重要な影響を有し得る。この効率に対する影響は、熱交換器、水分離器および加圧装置を備える本システムのさらなる構成要素の設計および機能によって影響を受けることもある。本明細書に記載されている本システムおよび方法の各種要素の組み合わせにより、本明細書に記載されている具体的なCO2/C比で高い熱効率の達成が可能となる。本明細書に記載されている各種要素を備えていない以前から知られているシステムおよび方法は典型的に、本明細書において達成される効率に近い効率を達成するために、本発明で使用されるCO2/Cモル比よりも著しく低いCO2/Cモル比を必要とする。但し、本発明は、公知の技術で使用することができるCO2/Cモル比を大きく超えるCO2/Cモル比の使用を可能にするCO2の再利用のための非常に有効なシステムおよび方法であることが特定された。さらに、本発明に係る高いCO2/Cモル比の使用は、燃焼流中の不純物を希釈するために有利である。従って、システムの構成要素に対する不純物(例えば、塩化物および硫黄)の腐食または浸食作用は大きく減少する。そのような石炭(HClおよびH2SO4を含む)からの燃焼生成物はあまりに腐食性および侵食性が高く、発電所の構成要素は耐えることができないため、現在のところ、高塩化物および/または高硫黄石炭は公知のシステムでは使用することができない。多くの他の不純物(例えば、固体灰粒子や、鉛、ヨウ素、アンチモンおよび水銀などの成分を含有する揮発性材料)は、高温で発電所の構成要素に対して深刻な内部損傷も引き起こし得る。再利用CO2の希釈作用は、発電所の構成要素に対するそのような不純物の有害作用を大きく改善または排除することができる。次いで、CO2/Cモル比の選択では、効率および発電所構成要素の浸食および腐食に対する効果ならびにCO2再利用システムの構成要素および機能の設計の複合的な検討が必要となり得る。本発明は、CO2の非常に効率的な再利用、よって、公知技術によって予測することができなかった高い熱効率と共にCO2/Cモル比の増加を可能にする。従って、高いCO2/Cモル比により、少なくとも上記利点がもたらされる。

【0090】

同様に、燃焼器に導入されるO2の含有量を制御することが有用であり得る。これは、特に、燃焼器の動作の性質に依存することができる。本明細書により詳細に記載されているように、本発明の方法およびシステムは、完全酸化モード、完全還元モードまたは両方の変形での動作を可能にすることができる。完全酸化モードでは、燃焼器に提供されるO2の量は、好ましくは、炭素含有燃料の完全な酸化を達成するのに必要な少なくとも化学量論量である。特定の実施形態では、提供されるO2の量は、少なくとも約0.1モル%、少なくとも約0.25モル%、少なくとも約0.5モル%、少なくとも約1モル%、少なくとも約2モル%、少なくとも約3モル%、少なくとも約4モル%または少なくとも約5モル%だけ化学量論量を上回るであろう。他の実施形態では、提供されるO2の量は、約0.1モル%〜約5モル%、約0.25モル%〜約4モル%または約0.5モル%〜約3モル%だけ化学量論量を上回るであろう。完全還元モードでは、燃焼器に提供されるO2の量は、好ましくは、炭素含有燃料を成分H2、CO、CH4、H2SおよびNH3に変換するのに必要な化学量論量に、少なくとも約0.1モル%、少なくとも約0.25モル%、少なくとも約0.5モル%、少なくとも約1モル%、少なくとも約2モル%、少なくとも約3モル%、少なくとも約4モル%または少なくとも約5モル%の過剰量を加えた量であろう。他の実施形態では、提供されるO2の量は、約0.1モル%〜約5モル%、約0.25モル%〜約4モル%または約0.5モル%〜約3モル%だけ化学量論量を上回るであろう。

【0091】

本発明の方法は、いくつかの実施形態では、プロセスにおける各種工程の全体にわたるCO2の物理状態に関して特徴づけることができる。CO2は、材料の物理的条件に応じた様々な状態で存在しているものとして認識される。CO2は0.518MPaおよび−56.6℃で三重点を有するが、CO2は、7.38MPaおよび31.1℃の臨界圧および温度も有する。この臨界点を超えると、CO2は、超臨界流体として存在し、本発明は、サイクル中の特定の時点でCO2を指定の状態に維持することによって発電効率を最大にする能力を実現している。具体的な実施形態では、燃焼器に導入されるCO2は、好ましくは超臨界流体の形態である。

【0092】

発電システムまたは方法の効率は典型的に、本システムまたは方法に投入されるエネルギーに対する本システムまたは方法によって出力されるエネルギーの比を表現するものと理解される。発電システムまたは方法の場合、効率は、燃焼して電気(または電力)を生成する燃料の総低位発熱量熱エネルギーに対する顧客グリッドに出力される電気または電力(例えば、メガワットまたはMw)の比として表現することが多い。そこで、この比を、システムまたは方法の正味効率(LHVに基づく)と呼んでもよい。この効率は、精製された酸素の生成(例えば、空気分離装置による)、加圧されたパイプラインに輸送するためのCO2の加圧、およびエネルギー投入を必要とする他のシステムまたは方法条件を含む内部システムまたは方法プロセスに必要な全てのエネルギーを考慮に入れることができる。

【0093】

様々な実施形態では、本発明のシステムおよび方法は、CO2の臨界圧を上回る圧力で実質的に純粋なO2中で炭素含有燃料を燃焼させて(すなわち燃焼器中で)燃焼生成物流を生成するサイクルにおいて、作動流体として主にCO2を利用することができる。上記流をタービン全体に膨張させ、次いで、回収熱交換器に通す。熱交換器では、タービン排気が超臨界状態の再利用CO2循環流体を予熱する。この予熱した再利用CO2循環流体を燃焼器に投入し、そこで、炭素含有燃料の燃焼からの生成物と混合して、規定の最高タービン入口温度の総流量を得る。本発明は、少なくとも部分的に回収熱交換器の高温端で温度差を最小にするという利点が認められているため、優れた効率を提供することができる。この最大化は、低温度レベルの熱源を使用して燃焼器への導入前に再利用CO2の一部を加熱することによって達成することができる。これらの低温度レベルにおいて超臨界CO2の比熱および密度は非常に高く、このように余分に加熱することで、タービン排気流によってCO2をより高い温度まで予熱することができ、これにより、回収熱交換器の高温端における温度差を著しく減少させることができる。有用な低温熱源は、具体的な実施形態では、断熱的に動作する極低温空気分離装置に使用される空気圧縮機または従来のガスタービンからの高温排気流である。本発明の具体的な実施形態では、回収熱交換器の高温端における温度差は約50℃未満、好ましくは約10℃〜約30℃の範囲である。低い圧力比(例えば約12未満)の使用は、効率を上げることができるさらなる要因である。低い圧力比に加えて、作動流体としてCO2を使用することで、冷却したタービン排気の圧力を再利用圧力まで上昇させる際のエネルギー損失を低下させる。さらなる利点は、燃料からほぼ100%の炭素回収率でさらなる寄生電力消費をほとんど生じさせずに、パイプライン圧力(典型的には約10MPa〜約20MPa)でCO2の超臨界圧力を超える高圧流体としてCO2に変換される量の炭素を燃料で生成することができる点である。そのようなシステムおよび方法のパラメータは、さらにより詳細に本明細書にさらに記載されている。

【0094】

図5に戻ると、O2242およびCO2循環流体236と共に燃焼器220に導入される炭素含有燃料254を燃焼させて燃焼生成物流40を得る。具体的な実施形態では、燃焼器220は、上述のように、トランスピレーション冷却式燃焼器である。燃焼温度は、具体的なプロセスパラメータ、例えば、使用される炭素含有燃料の種類、燃焼器に導入される燃料中の炭素に対するCO2のモル比、および/または燃焼器に導入されるO2に対するCO2のモル比に応じて変えることができる。具体的な実施形態では、燃焼温度は、トランスピレーション冷却式燃焼器の説明に関して上述したような温度である。特に好ましい実施形態では、本明細書に記載されているような約1,300℃を上回る燃焼温度は有利であり得る。

【0095】

また、燃焼器を離れる燃焼生成物流が所望の温度を有するように燃焼温度を制御することが有用であり得る。例えば、燃焼器を離れる燃焼生成物流が、少なくとも約700℃、少なくとも約750℃、少なくとも約800℃、少なくとも約850℃、少なくとも約900℃、少なくとも約950℃、少なくとも約1,000℃、少なくとも約1,050℃、少なくとも約1,100℃、少なくとも約1,200℃、少なくとも約1,300℃、少なくとも約1,400℃、少なくとも約1,500℃または少なくとも約1,600℃の温度を有することが有用であり得る。いくつかの実施形態では、燃焼生成物流は、約700℃〜約1,600℃、約800℃〜約1,600℃、約850℃〜約1,500℃、約900℃〜約1,400℃、約950℃〜約1,350℃または約1,000℃〜約1,300℃の温度を有していてもよい。

【0096】

上述のように、発電サイクル全体にわたるCO2の圧力は、電力サイクル効率を最大にするための重要なパラメータとなり得る。燃焼器に導入される材料が具体的に定義されている圧力を有することが重要であり得るが、燃焼生成物流が規定の圧力を有することも重要であり得る。具体的には、燃焼生成物流の圧力は、燃焼器に導入されるCO2循環流体の圧力に関係させることができる。具体的な実施形態では、燃焼生成物流の圧力を、燃焼器に導入されるCO2(すなわち、循環流体として)の圧力の少なくとも約90%にすることができる。さらなる実施形態では、燃焼生成物流の圧力は、燃焼器に導入されるCO2の少なくとも約91%、少なくとも約92%、少なくとも約93%、少なくとも約94%、少なくとも約95%、少なくとも約96%、少なくとも約97%、少なくとも約98%または少なくとも約99%にすることができる。

【0097】

燃焼器を離れる燃焼生成物流の化学組成は、使用される炭素含有燃料の種類に応じて変えることができる。重要なことに、以下により詳細に記載するように、燃焼生成物流は、燃焼器またはさらなるサイクルに再利用および再導入されるCO2を含むであろう。さらに、大気への放出を含まない隔離または他の廃棄処分のために、過剰なCO2(燃料の燃焼によって生成されるCO2を含む)をCO2循環流体(特に、CO2パイプラインに直接移動させるのに適した圧力)から取り出すことができる。さらなる実施形態では、燃焼生成物流は、水蒸気、SO2、SO3、HCI、NO、NO2、Hg、過剰なO2、N2、Ar、および場合により燃焼される燃料中に存在し得る他の汚染物質のうちの1種以上を含んでいてもよい。本明細書に記載されているプロセスなどによって除去されない限り、燃焼生成物流中に存在するこれらの物質はCO2循環流体流中に存在し得る。CO2に加えて存在するそのような物質を、本明細書では「二次成分」ともいう。

【0098】

図5に示すように、燃焼生成物流40をタービン320に導くことができ、ここでは、燃焼生成物流40を膨張させて発電する(例えば、発電機(図示せず)によって電気を生成する)。タービン320は、燃焼生成物流40を受容するための入口と、CO2含有タービン排気流50の放出のための出口とを有することができる。単一のタービン320が図5に示されているが、2つ以上のタービンを使用してもよく、複数のタービンが連続的に接続されているか、場合により1つ以上のさらなる構成要素、例えば、さらなる燃焼構成要素、圧縮構成要素または分離構成要素などによって分離されていることが理解される。

【0099】

ここでも、プロセスパラメータを上記工程で厳密に制御してサイクル効率を最大にしてもよい。既存の天然ガス発電所の効率は、タービン入口温度に極めて依存している。例えば、約1,350℃と同程度に高い入口温度を可能にするタービン技術を達成するために大きなコストをかけて大規模な作業が行われている。タービン入口温度が高くなる程、発電所の効率は高くなるが、タービンも高価になり、場合によってはその寿命は短くなる。高値を支払い、かつ寿命が短くなるというリスクも有することに尻込みしている公益事業もある。本発明は、いくつかの実施形態では、そのようなタービンを利用してなおさらに効率を上げることができるが、そのようなことは必要ではない。具体的な実施形態では、上述のように、本システムおよび方法は、非常に低い範囲のタービン入口温度を使用しながら所望の効率を達成することができる。従って、本発明は、同じ燃料を用いて同じ効率を達成するために必要であると当該技術分野で認識されている温度よりも著しく低くし得る本明細書に記載されているような規定の温度でタービン入口に燃焼生成物流を提供しながら、本明細書に記載されているような具体的な効率を達成することができることを特徴としてもよい。

【0100】

上記のように、燃焼器220を離れる燃焼生成物流40は、好ましくは、燃焼器220に流入するCO2循環流体236の圧力に非常に近い圧力を有する。従って、具体的な実施形態では、燃焼生成物流40は、上記流中に存在するCO2が超臨界流体状態にあるような温度および圧力にある。燃焼生成物流40をタービン320全体に膨張させると、上記流の圧力は低下する。好ましくは燃焼生成物流40の圧力がタービン排気流50の圧力に対して規定の比にあるように、この圧力降下を制御する。特定の実施形態では、タービン出口でのタービン排気流に対するタービン入口での燃焼生成物流の圧力比は、約12未満である。これは、出口圧力(Op)に対する入口圧力(Ip)の比(すなわち、Ip/Op)として定義することができる。さらなる実施形態では、圧力比は、約11未満、約10未満、約9未満、約8未満または約7未満にすることができる。他の実施形態では、タービンでの出口圧力に対する入口圧力の比を、約1.5〜約12、約2〜約12、約3〜約12、約4〜約12、約2〜約11、約2〜約10、約2〜約9、約2〜約8、約3〜約11、約3〜約10、約3〜約9、約3〜約9、約4〜約11、約4〜約10、約4〜約9または約4〜約8にすることができる。

【0101】

具体的な実施形態では、タービン排気流を、上記流中のCO2がもはや超臨界流体状態ではなく、むしろガス状であるような条件下にあることが望ましいことがある。例えば、ガス状のCO2を提供することにより、あらゆる二次成分の除去を容易にすることができる。いくつかの実施形態では、タービン排気流は、CO2が超臨界状態にある圧力よりも低い圧力を有する。好ましくは、タービン排気流は、約7.3MPa未満、約7MPa以下、約6.5MPa以下、約6MPa以下、約5.5MPa以下、約5MPa以下、約4.5MPa以下、約4MPa以下、約3.5MPa以下、約3MPa以下、約2.5MPa以下、約2MPa以下または約1.5MPa以下である圧力を有する。他の実施形態では、タービン排気流の圧力は、約1.5MPa〜約7MPa、約3MPa〜約7MPaまたは約4MPa〜約7MPaにすることができる。好ましくは、タービン排気流の圧力は、上記流が遭遇する冷却(例えば周囲冷却)温度でCO2凝縮圧力よりも低い。従って、本発明によれば、タービン320の下流(および好ましくは加圧装置620の上流)のCO2をガス状に維持し、かつ液体CO2が形成し得る条件に達することができないことが好ましい。

【0102】

燃焼生成物流をタービンに通すことで若干の温度が低下し得るが、タービン排気流は典型的に、燃焼生成物流中に存在するあらゆる二次成分の除去を妨げ得る温度を有する。例えば、タービン排気流は、約500℃〜約1,000℃、約600℃〜約1,000℃、約700℃〜約1,000℃または約800℃〜約1,000℃の温度を有していてもよい。燃焼生成物流が比較的高温であるため、タービンがそのような温度に耐えることができる材料で形成されていることが有益であり得る。また、タービンが、燃焼生成物流中に存在し得る二次物質の種類に対する良好な耐化学性を示す材料を含むことが有用であり得る。

【0103】

従って、いくつかの実施形態では、タービン排気流50を、タービン排気流50を冷却しかつ規定の範囲の温度を有するCO2循環流体流60を提供する少なくとも1つの熱交換器420に通すことが有用であり得る。具体的な実施形態では、熱交換器420(または2つ以上の熱交換器が使用されている場合には一連の熱交換器の中の最終の熱交換器)を離れるCO2循環流体60は、約200℃未満、約150℃未満、約125℃未満、約100℃未満、約95℃未満、約90℃未満、約85℃未満、約80℃未満、約75℃未満、約70℃未満、約65℃未満、約60℃未満、約55℃未満、約50℃未満、約45℃未満または約40℃未満の温度を有する。

【0104】

上記のように、タービン排気圧力が、燃焼生成物流の圧力との特定の比で圧力を有すると有益であり得る。具体的な実施形態では、タービン排気流を、本システムの任意のさらなる構成要素を通さずに、本明細書に記載されている1つ以上の熱交換器に直接通す。従って、圧力比を、熱交換器(または一連の熱交換器が使用されている場合には第1の熱交換器)の高温端に流入する流れの圧力に対する燃焼器を流出する際の燃焼生成物流の圧力の比に関して表現してもよい。ここでも、この圧力比は、好ましくは約12未満である。さらなる実施形態では、熱交換器に流入する流れに対する燃焼生成物流の圧力比は、約11未満、約10未満、約9未満、約8未満または約7未満にすることができる。他の実施形態では、この圧力比を、約1.5〜約10、約2〜約9、約2〜約8、約3〜約8または約4〜約8にすることができる。

【0105】

トランスピレーション冷却式燃焼器の使用により、高熱燃焼が可能となるが、本発明のシステムおよび方法は、本システムに関連するコストを下げ、1つ以上の熱交換器の寿命を延ばし、かつ本システムの性能および信頼性を向上させるのに十分に低い温度でタービン排気流を熱交換器(または一連の熱交換器)に提供することも可能であることを特徴とすることができる。具体的な実施形態では、本発明に係るシステムまたは方法における熱交換器にとって最も高い動作温度は、約1,100℃未満、約1,000℃未満、約975℃未満、約950℃未満、約925℃未満または約900℃未満である。

【0106】

特定の実施形態では、熱交換器420がタービン排気流50を受容するための一連の少なくとも2つの熱交換器を含み、かつそれを所望の温度に冷却することが特に有用であり得る。使用される熱交換器の種類は、熱交換器に流入する流れの条件に応じて変えることができる。例えば、タービン排気流50は、上述したように比較的高温であってもよく、従って、タービン排気流50を直接受容する熱交換器が極限条件に耐えるように設計された高性能材料で形成されていることが有用であり得る。例えば、一連の熱交換器の中の第1の熱交換器は、INCONEL(登録商標)合金または同様の材料を含んでいてもよい。好ましくは、一連の熱交換器の中の第1の熱交換器は、少なくとも約700℃、少なくとも約750℃、少なくとも約800℃、少なくとも約850℃、少なくとも約900℃、少なくとも約950℃、少なくとも約1,000℃、少なくとも約1,100℃または少なくとも約1,200℃の一貫した動作温度に耐えることができる材料を含む。また、1つ以上の熱交換器が、燃焼生成物流中に存在し得る二次物質の種類に対する良好な耐化学性を示す材料を含むことが有用であり得る。INCONEL(登録商標)合金は、Special Metals Corporation社から入手可能であり、いくつかの実施形態は、オーステナイト系ニッケル−クロム系合金を含むことができる。有用であり得る合金の例としては、INCONEL(登録商標)600、INCONEL(登録商標)601、INCONEL(登録商標)601GC、INCONEL(登録商標)603XL、INCONEL(登録商標)617、INCONEL(登録商標)625、INCONEL(登録商標)625LCF、INCONEL(登録商標)686、INCONEL(登録商標)690、INCONEL(登録商標)693、INCONEL(登録商標)706、INCONEL(登録商標)718、INCONEL(登録商標)718SPF(商標)、INCONEL(登録商標)722、INCONEL(登録商標)725、INCONEL(登録商標)740、INCONEL(登録商標)X−750、INCONEL(登録商標)751、INCONEL(登録商標)MA754、INCONEL(登録商標)MA758、INCONEL(登録商標)783、INCONEL(登録商標)903、INCONEL(登録商標)N06230、INCONEL(登録商標)C−276、INCONEL(登録商標)G−3、INCONEL(登録商標)HX、INCONEL(登録商標)22が挙げられる。好ましい熱交換器の設計例は、上記合金のうちの1種などの高温材料で製造された板の中に化学的に加工されたフィンを備えた拡散接合型小型平板熱交換器である。好適な熱交換器としては、商品名HEATRIC(登録商標)で入手可能(米国テキサス州ヒューストンのMeggitt社から入手可能)なものを挙げることができる。

【0107】

一連の熱交換器の中の第1の熱交換器は、好ましくは、一連の熱交換器の中に存在する1つ以上のさらなる熱交換器をより従来の材料(例えば、ステンレス鋼)で形成することができるように熱をタービン排気流から十分に伝達させることができる。具体的な実施形態では、少なくとも2つの熱交換器または少なくとも3つの熱交換器を連続的に使用して、タービン排気流を所望の温度に冷却する。連続する複数の熱交換器を使用する有用性は、特に、燃焼器内への導入前に、循環流体を再加熱するためにタービン排気流からCO2循環流体に熱を伝達することに関する以下の説明から理解することができる。

【0108】

いくつかの実施形態では、本方法およびシステムは、単段燃焼方法またはシステムであることを特徴としてもよい。これは、上記トランスピレーション冷却式燃焼器などの高効率燃焼器の使用によって達成することができる。本質的に、燃料を完全に燃焼させるために一連の燃焼器を提供することが不要になるように、燃料を単一の燃焼器で実質的に完全に燃焼させることができる。従って、いくつかの実施形態では、本発明の方法およびシステムを、トランスピレーション冷却式燃焼器が唯一の燃焼器であるようなものとして表現することができる。さらなる実施形態では、本方法およびシステムは、排気流を熱交換器の中に通す前に単一のトランスピレーション冷却式燃焼器でのみ燃焼が生じるようなものとして表現することができる。なおさらなる実施形態では、本方法およびシステムは、タービン排気流をさらなる燃焼器に通さずに熱交換器の中に直接通すようなものとして表現することができる。

【0109】

冷却後、少なくとも1つの熱交換器420から流出するCO2循環流体流60をさらなる処理に供して、燃料の燃焼によりCO2循環流体流60中に残留するあらゆる二次成分を分離することができる。図5に示すように、循環流体流60を1つ以上の分離装置520に導くことができる。以下にさらに詳細に記載するように、本発明は、CO2を大気に全く放出することなく炭素含有燃料の燃焼によって発電するための高効率な方法を提供することができることを特に特徴とすることができる。これは、少なくとも部分的に、発電サイクルで循環流体としての炭素含有燃料の燃焼により生成されたCO2を使用することによって達成することができる。但し、いくつかの実施形態では、連続燃焼および循環流体としてCO2の再利用により、本システムにCO2の蓄積が生じることがある。そのような場合、CO2の少なくとも一部(例えば、炭素含有燃料の燃焼により生じたCO2の量にほぼ等しい量)を循環流体から取り出すことが有用であり得る。そのように取り出したCO2は、任意の好適な方法によって処分することができる。具体的な実施形態では、以下にさらに記載するように、好適な手段によって、隔離または廃棄処分のためにCO2をパイプラインまで導いてもよい。

【0110】

パイプラインに流入するCO2がパイプラインのために使用される炭素鋼の腐食を防止するために実質的に水を含有しないということをCO2パイプラインシステム仕様の要件にすることができる。「湿った」CO2をステンレス鋼CO2パイプラインの中に直接投入することができるが、これは必ずしも可能ではなく、実際には、コストの懸念のために、炭素鋼パイプラインを使用することがより望ましいことがある。従って、特定の実施形態では、CO2循環流体中に存在する水(例えば、炭素含有燃料の燃焼時に生成され、かつ燃焼生成物流、タービン排気流およびCO2循環流体流中に残存する水)を、冷却したCO2循環流体流から液相として大部分を除去することができる。具体的な実施形態では、これは、ガス混合物を周囲温度冷却手段で達成される最低温度まで冷却した場合にガス混合物中に存在するCO2が液化される時点よりも低い圧力でCO2循環流体(例えばガス状)を提供することによって達成することができる。例えば、CO2循環流体は、特に、そこから二次成分を分離する間に7.38MPa未満の圧力で提供することができる。低い周囲温度範囲または実質的に周囲温度よりも低い温度で冷却手段が使用される場合には、なおより低い圧力が必要となり得る。これにより、液体として水を分離することができ、分離装置を離れる精製したCO2循環流65の汚染も最小にする。これにより、タービン排気圧力を、タービン排気ガスの臨界圧よりも低い値に制限することもできる。実際の圧力は、利用可能な周囲冷却手段の温度に依存することができる。例えば、30℃で水の分離が生じる場合、7MPaの圧力により、CO2凝縮圧力に対して0.38MPaの余地が可能となる。いくつかの実施形態では、熱交換器を離れて分離装置に流入するCO2循環流体を、約2MPa〜約7MPa、約2.25MPa〜約7MPa、約2.5MPa〜約7MPa、約2.75MPa〜約7MPa、約3MPa〜約7MPa、約3.5MPa〜約7MPa、約4MPa〜約7MPaまたは約4MPa〜約6MPaの圧力で提供してもよい。他の実施形態では、上記圧力はタービン出口における圧力と実質的に同じであってもよい。

【0111】

具体的な実施形態では、水の分離後の精製したCO2循環流65は、水蒸気を全く含まないか水蒸気を実質的に全く含んでいない。いくつかの実施形態では、精製したCO2循環流を、僅か1.5%未満(モル基準)、1.25%未満(モル基準)、1%未満(モル基準)、0.9%未満(モル基準)または0.8%未満(モル基準)、0.7%未満(モル基準)、0.6%未満(モル基準)、0.5%未満(モル基準)、0.4%未満(モル基準)、0.3%未満(モル基準)、0.2%未満(モル基準)または0.1%未満(モル基準)の量の水蒸気を含むものとして特徴づけることができる。いくつかの実施形態では、精製したCO2循環流体流は、僅か約0.01%〜約1.5%(モル基準)、約0.01%〜約1%(モル基準)、約0.01%〜約0.75%(モル基準)、約0.01%〜約0.5%(モル基準)、約0.01%〜約0.25%(モル基準)、約0.05%〜約0.5%(モル基準)または約0.05%〜約0.25%(モル基準)の量の水蒸気を含むことができる。

【0112】

上に定義されている温度および圧力条件でCO2循環流体を提供して、水などの二次成分の分離を容易にすることが非常に有利であり得る。言い換えると、本発明は特に、分離前のCO2循環流体中のCO2および水が分離を容易にする所望の状態にあるようにCO2循環流体を所望の条件下に維持することを提供することができる。上述したような圧力でCO2循環流体を提供することによって、上記流中の水が液体状態にあり、よって、ガス状のCO2からより容易に分離可能である時点まで流体流の温度を低下させることができる。

【0113】

特定の実施形態では、精製したCO2循環流体が完全または実質的に水を含有しないように、さらなる乾燥条件を提供することが望ましいことがある。上記のように、材料の相の違いに基づくCO2循環流体からの水の分離により、少量(すなわち低濃度)の水をCO2循環流体中に残したままにすることができる。いくつかの実施形態では、CO2循環流体がその中に残留している微量の水を有し続けることを許容してもよい。他の実施形態では、CO2循環流体をさらなる処理に供して、残留する水の全てまたは一部の除去を容易にすることが有用であり得る。例えば、吸着式ドライヤまたは本開示を考慮して適する他の手段によって低濃度の水を除去してもよい。

【0114】

ここでも、規定の圧力でCO2循環流体を分離装置に提供することは、電力サイクルの効率を最大にするために特に有益であり得る。具体的には、CO2循環流体を規定の圧力範囲で提供することにより、気相中の精製したCO2循環流体を最小の総電力消費で高圧に圧縮することができる。以下に記載するように、精製したCO2循環流体の一部を燃焼器に再利用することができ、かつ一部を所要のパイプライン圧力(例えば、約10MPa〜約20MPa)で供給することができるように、そのような加圧が必要とされ得る。これは、上述のように、膨張タービンの出口に対する入口の圧力比を最小にするという利点をさらに示している。これは、全体的なサイクル効率を上げ、かつ水および他の二次成分をCO2循環流体から分離するために、タービンからの排気圧力を上記望ましい範囲にすることを可能にする役割も果たす。

【0115】

分離装置520を通るCO2循環流体の流れの一実施形態が図6に示されている。そこに示されているように、熱交換器からのCO2循環流体流60を、水を使用してCO2循環流体60から熱をさらに除去しかつ混合相CO2循環流体61を排出する冷水熱交換器530(または任意の同様に機能する装置)に通すことができ、ここでは、CO2はガスのままであり、CO2循環流体中の水は液相に変換されている。例えば、CO2循環流体60を冷水熱交換器530に通すことにより、CO2循環流体を約50℃未満、約55℃未満、約40℃未満、約45℃未満、約40℃未満または約30℃未満の温度まで冷却することができる。好ましくは、CO2循環流体の圧力は、冷水熱交換器530に通すことによって実質的に変化しない。混合相CO2循環流体61を水分離装置540に導き、そこでは、液体水流62aを分離器520から排出させる。富化CO2循環流体流62bも、水分離装置540から流出する。この富化流は、精製したCO2循環流体流65として分離器520から直接流出することができる。他の実施形態では(破線によって表されている流および構成要素によって示されているように)、以下により詳細に記載するように、さらなる二次成分の除去のために、富化されたCO2循環流体流62bを1つ以上のさらなる分離装置550に導いてもよい。具体的な実施形態では、水の除去後に、CO2循環流体のあらゆるさらなる二次成分を除去することができる。次いで、CO2循環流体が、精製したCO2循環流体65として1つ以上のさらなる分離装置から流出する。但し、いくつかの実施形態では、最初に、水の除去前に1種以上の二次成分を除去するために混合相CO2循環流体61を導き、次いで、部分的に精製した流れを水分離装置540に導いてもよい。本開示の知識を有する当業者であれば、望ましいものとなり得る分離器の様々な組み合わせを思いつくことができ、全てのそのような組み合わせは、本発明によって組み込まれることが意図されている。

【0116】

上記のように、CO2循環流体は、水に加えて、燃料由来、燃焼由来および酸素由来不純物などの他の二次成分を含有していてもよい。そのような二次成分も、水の分離と同時およびその前後に、冷却したガス状のCO2循環流体から除去することができる。例えば、水蒸気に加えて、SO2、SO3、HCI、NO、NO2、Hgなどの二次成分および過剰なO2、N2およびArを除去することができる。CO2循環流体のこれらの二次成分(不純物または汚染物質として認識されることが多い)を、適当な方法(例えば、米国特許出願公開第2008/0226515号および欧州特許出願第1952874号および第1953486号に定義されている方法、これらの開示内容全体が参照により本明細書に組み込まれる)を用いて、冷却したCO2循環流体から全てを除去することができる。SO2およびSO3を硫酸に100%変換することができ、95%超のNOおよびNO2を硝酸に変換することができる。CO2循環流体中に存在するあらゆる過剰なO2を、燃焼器へのあらゆる再利用のために、富化流として分離することができる。存在するあらゆる不活性ガス(例えば、N2およびAr)を低圧力で大気に排出することができる。従って、特定の実施形態では、燃焼される燃料中の炭素に由来するCO2を最終的に高密度の純粋な流れとして輸送することができるようにCO2循環流体を精製することができる。具体的な実施形態では、精製したCO2循環流体は、少なくとも98.5モル%、少なくとも99モル%、少なくとも99.5モル%または少なくとも99.8モル%の濃度でCO2を含むことができる。さらに、CO2循環流体は、CO2パイプライン内に直接投入するために、所望の圧力(例えば、少なくとも約10MPa、少なくとも約15MPaまたは少なくとも約20MPa)で提供することができる。

【0117】

上記を要約すると、トランスピレーション冷却式燃焼器220でO2242およびCO2循環流体236の存在下で炭素含有燃料254を燃焼させると、比較的高い温度および圧力を有する燃焼生成物流40を形成することができる。比較的大量のCO2を含む燃焼生成物流40をタービン320に通して燃焼生成物流40を膨張させ、それにより上記流の圧力を低下させ、かつ発電することができる。タービン320の出口を離れるタービン排気流50は、圧力は低下しているが、なお比較的高温のままである。燃焼生成物流中に汚染物質および不純物が存在するため、CO2循環流体を本システムに再利用する前にそのような汚染物質および不純物を分離することが有益である。この分離を達成するために、タービン排気流50を1つ以上の熱交換器420に通して冷却する。二次生成物(例えば、水やあらゆる他の汚染物質および不純物)の分離を上述のように達成することができる。CO2循環流体を燃焼器に再利用するために、CO2循環流体を再加熱および再加圧する必要がある。特定の実施形態では、本発明は、同時に汚染物質(例えばCO2)を大気中に排出するのを防止しながら、発電サイクルの効率を最大にするための具体的なプロセス工程の実施を特に特徴とすることができる。これは、特に、分離装置から流出する冷却および精製したCO2循環流体の再加熱および再加圧に関して理解することができる。

【0118】

図5にさらに示すように、1つ以上の分離装置520を離れる精製したCO2循環流体65を、1つ以上の加圧装置620(例えば、ポンプまたは圧縮機など)に通して、精製したCO2循環流体65の圧力を上昇させることができる。特定の実施形態では、精製したCO2循環流体65を、少なくとも約7.5MPaまたは少なくとも約8MPaの圧力まで圧縮することができる。いくつかの実施形態では、燃焼器220への導入のために、単一の加圧装置を使用して、精製したCO2循環流体の圧力を本明細書に記載されている所望の圧力まで上昇させることができる。

【0119】

具体的な実施形態では、加圧装置620内の一連の2つ以上の圧縮機(例えば、ポンプ)を用いて加圧を行うことができる。1つのそのような実施形態が図7に示されており、ここでは、精製したCO2循環流体65を第1の圧縮機630に通して精製したCO2循環流体65を第1の圧力(好ましくはCO2の臨界圧を超える)まで圧縮し、そのようにして流66を形成する。流66を、熱(例えば、第1の圧縮機の加圧作用によって生成された熱)を取り出し、かつ流67(好ましくは、ほぼ周囲温度)を形成する冷水熱交換器640に導くことができる。流67を、CO2循環流体を第1の圧力よりも大きい第2の圧力まで加圧するために使用される第2の圧縮機650に導くことができる。以下に記載するように、第2の圧力は、燃焼器に投入される(または再利用される)CO2循環流体にとって望ましい圧力と実質的に同様にすることができる。

【0120】

具体的な実施形態では、精製したCO2循環流体をガス状から超臨界流体状態に変換するように、第1の圧縮機630を使用して、精製したCO2循環流体65の圧力を上昇させることができる。具体的な実施形態では、精製したCO2循環流体を、第1の圧縮機630で、約7.5MPa〜約20MPa、約7.5MPa〜約15MPa、約7.5MPa〜約12MPa、約7.5MPa〜約10MPaまたは約8MPa〜約10MPaの圧力まで加圧することができる。次いで、第1の圧縮機630から流出する流66(超臨界流体状態にある)を、さらにより大きな圧力までより効率的にポンプ圧縮することができる高密度流体を形成するのに十分な温度までCO2循環流体を冷却することができる冷水熱交換器640(または任意の同様に機能する装置)に通す。これは、循環流体として使用される再利用される大量のCO2を考慮すると重大である。超臨界流体状態の大量のCO2をポンプ圧縮することは本システムでは重大なエネルギー流出になり得る。しかし、本発明は、CO2の密度を高め、そのようにして、再利用のために燃焼器にポンプ圧送される超臨界CO2の総体積を減少させることによって提供することができる有益な効率の上昇を実現する。具体的な実施形態では、CO2循環流体は、冷水熱交換器640からの排出後(および加熱のために熱交換装置420に通す前)に少なくとも約200kg/m3、少なくとも約250kg/m3、少なくとも約300kg/m3、少なくとも約350kg/m3、少なくとも約400kg/m3、少なくとも約450kg/m3、少なくとも約500kg/m3、少なくとも約550kg/m3、少なくとも約600kg/m3、少なくとも約650kg/m3、少なくとも約700kg/m3、少なくとも約750kg/m3、少なくとも約800kg/m3、少なくとも約850kg/m3、少なくとも約900kg/m3、少なくとも約950kg/m3または少なくとも約1,000kg/m3の密度で提供することができる。さらなる実施形態では、上記密度は、約150kg/m3〜約1,100kg/m3、約200kg/m3〜約1,000kg/m3、約400kg/m3〜約950kg/m3、約500kg/m3〜約900kg/m3または約500kg/m3〜約800kg/m3であってもよい。

【0121】

具体的な実施形態では、流66を冷水熱交換器640に通すことにより、CO2循環流体を約60℃未満、約50℃未満、約40℃未満または約30℃未満の温度まで冷却することができる。他の実施形態では、流67として冷水熱交換器640を離れるCO2循環流体の温度を、約15℃〜約50℃、約20℃〜約45℃または約20℃〜約40℃にすることができる。第2の圧縮機650に流入する流67中のCO2循環流体は、CO2循環流体の燃焼器への導入のために上記流を本明細書に記載されているような所望の圧力までエネルギー効率的にポンプ圧縮するのを容易にする条件下にあることが好ましい。例えば、加圧した超臨界CO2循環流体流70を、少なくとも約12MPa、少なくとも約15MPa、少なくとも約16MPa、少なくとも約18MPa、少なくとも約20MPaまたは少なくとも約25MPaの圧力までさらに加圧することができる。いくつかの実施形態では、加圧した超臨界CO2循環流体流70を、約15MPa〜約50MPa、約20MPa〜約45MPaまたは約25MPa〜約40MPaの圧力までさらに加圧することができる。顕著な温度下で動作することができ、かつ本記載の圧力を達成することができる高圧多段ポンプなどの任意の種類の圧縮機を使用することができる。

【0122】

1つ以上の加圧装置620を離れる加圧したCO2循環流体流70を、タービン排気流50を冷却するために先に使用された熱交換器に戻すことができる。図5に示すように、加圧したCO2循環流体流70を、最初に、CO2パイプライン流体流80およびCO2循環流体流85(上記流中に存在するCO2の実際の量を除いてCO2循環流体流70と実質的に同じである)を形成する分流器720に通してもよい。従って、いくつかの実施形態では、加圧したCO2循環流体流中のCO2の少なくとも一部を、隔離のために加圧されたパイプラインに導入する。CO2循環流体流から除去され、かつパイプライン(または他の隔離または廃棄処分手段)に導かれるCO2の量は、燃焼温度を制御するために燃焼器に導入されるCO2の所望の含有量および燃焼器から流出する燃焼排気流中に存在するCO2の実際の含有量に応じて変えることができる。いくつかの実施形態では、上述したように取り出されるCO2の量は、実質的に、燃焼器内の炭素含有燃料の燃焼によって生成されたCO2の量にすることができる。

【0123】

高効率動作を達成するために、加圧装置620を離れるCO2循環流体を、超臨界流体がさらにより低い比熱を有する温度まで加熱することが有益であり得る。これは、比較的低い温度範囲にわたる非常に大きな熱の投入を提供することに相当する。再利用CO2循環流体の一部をさらに加熱するための外部熱源(例えば、比較的低い温度熱源)の使用により、熱交換装置420を、タービン排気流50と、熱交換装置420(または一連の2つ以上の熱交換器が使用されている場合には第1の熱交換器)の高温端における再利用CO2循環流体流236との小さな温度差によって動作させることができる。具体的な実施形態では、加圧したCO2循環流体を1つ以上の熱交換器に通すことは、加圧したCO2循環流体流を、加圧したCO2循環流体流を燃焼器に投入するための所望の温度に加熱するのに有用であり得る。特定の実施形態では、加圧したCO2循環流体流を、CO2循環流体流を燃焼器に投入する前に、少なくとも約200℃、少なくとも約300℃、少なくとも約400℃、少なくとも約500℃、少なくとも約600℃、少なくとも約700℃または少なくとも約800℃の温度に加熱する。いくつかの実施形態では、加熱は、約500℃〜約1,200℃、約550℃〜約1,000℃または約600℃〜約950℃の温度であってもよい。

【0124】

図8は、熱交換装置420の一実施形態を示し、ここでは、3つの個々の熱交換器を連続的に使用して、タービン排気流50から熱を取り出し、二次成分を除去するのに適した条件下でCO2循環流体流60を提供すると同時に、CO2循環流体流236の燃焼器内への再利用および導入前に、加圧した超臨界CO2循環流体流70(または85)に熱を添加する。以下にさらに記載するように、本システムおよび方法は、その効率および/または出力を高めるように従来の電力システム(例えば、石炭火力発電所)に組み込まれたものであってもよい。従って、いくつかの実施形態では、以下に記載するような熱交換装置420を、二次熱交換装置も使用されている(図12に示されている)そのような改良型では、一次熱交換装置と呼んでもよい。従って、二次熱交換装置は、例えば蒸気流を過熱するために使用される1つ以上の熱交換器にすることができる。一次熱交換装置および二次熱交換装置という用語の使用は、本発明の範囲を限定するものとして解釈されるべきではなく、単に説明を明確にするために使用されている。

【0125】

図8によって包含される実施形態では、タービン排気流50は、最初に第1の熱交換器430を通ることより一連の熱交換器420に流入して、タービン排気流50の温度よりも低い温度を有する流52を提供する。第1の熱交換器430は、一連の熱交換器の中で最も高温の流(すなわち、タービン排気流50)を受容し、従って、一連の熱交換器420において最も高い温度範囲の熱を伝達するため、高温熱交換器と呼んでもよい。上述のように、比較的高温のタービン排気流50を受容する第1の熱交換器430は、特殊合金または、顕著な温度に耐えるのに適した熱交換器を製造するのに有用な他の材料を含むことができる。第1の熱交換器430(2つ以下または4つ以上の個々の熱交換器が使用されている他の実施形態にも適用することができる)に通すことによって、タービン排気流50の温度を著しく低下させることができる。特定の実施形態では、第1の熱交換器430を離れる流52の温度を、少なくとも約100℃、少なくとも約200℃、少なくとも約300℃、少なくとも約400℃、少なくとも約450℃、少なくとも約500℃、少なくとも約550℃、少なくとも約575℃または少なくとも約600℃だけタービン排気流50の温度よりも低くすることができる。具体的な実施形態では、流52の温度は、約100℃〜約800℃、約150℃〜約600℃または約200℃〜約500℃であってもよい。好ましい実施形態では、第1の熱交換器430を離れる流52の圧力は、タービン排気流50の圧力と実質的に同様である。具体的には、第1の熱交換器430を離れる流52の圧力を、タービン排気流50の圧力の少なくとも90%、少なくとも91%、少なくとも92%、少なくとも93%、少なくとも94%、少なくとも95%、少なくとも96%、少なくとも97%、少なくとも98%、少なくとも99%、少なくとも99.5%または少なくとも99.8%にすることができる。

【0126】

第1の熱交換器430を離れる流52を第2の熱交換器440に通して、第2の熱交換器440に流入する流52の温度よりも低い温度を有する流56を生成する。第2の熱交換器440は、中間温度範囲(すなわち、第1の熱交換器430よりも低いが、第3の熱交換器450よりも高い温度範囲)の熱を伝達するため、中間温度熱交換器と呼んでもよい。いくつかの実施形態では、第1の流52と第2の流56との温度差を、タービン排気流50と第1の熱交換器430を離れる流52との温度差よりも実質的に小さくすることができる。いくつかの実施形態では、第2の熱交換器440を離れる流56の温度を、第2の熱交換器440に流入する流52の温度よりも約10℃〜約200℃、約20℃〜約175℃、約30℃〜約150℃または約40℃〜約140℃だけ低くすることができる。具体的な実施形態では、流56の温度は、約75℃〜約600℃、約100℃〜約400℃または約100℃〜約300℃であってもよい。ここでも、第2の熱交換器440を離れる流56の圧力を第2の熱交換器440に流入する流52の圧力と実質的に同様であることが好ましいことがある。具体的には、第2の熱交換器440を離れる流56の圧力を、第2の熱交換器440に流入する流52の圧力の少なくとも90%、少なくとも91%、少なくとも92%、少なくとも93%、少なくとも94%、少なくとも95%、少なくとも96%、少なくとも97%、少なくとも98%、少なくとも99%、少なくとも99.5%または少なくとも99.8%にすることができる。

【0127】

第2の熱交換器440を離れる流56を第3の熱交換器450に通して、第3の熱交換器450に流入する流56の温度よりも低い温度を有するCO2循環流体流60を生成する。第3の熱交換器450は、一連の伝熱器420の最も低い温度範囲の熱を伝達するため、低温熱交換器と呼んでもよい。いくつかの実施形態では、第3の熱交換器450を離れるCO2循環流体流60の温度は、第3の熱交換器450に流入する流56の温度よりも、約10℃〜約250℃、約15℃〜約200℃、約20℃〜約175℃または約25℃〜約150℃だけ低くすることができる。具体的な実施形態では、流60の温度は、約40℃〜約200℃、約40℃〜約100℃または約40℃〜約90℃であってもよい。ここでも、第3の熱交換器450を離れるCO2循環流体流60の圧力が第3の熱交換器450に流入する流56の圧力と実質的に同様であることが好ましいことがある。具体的には、第3の熱交換器450を離れるCO2循環流体流60の圧力を、第3の熱交換器450に流入する流56の圧力の少なくとも90%、少なくとも91%、少なくとも92%、少なくとも93%、少なくとも94%、少なくとも95%、少なくとも96%、少なくとも97%、少なくとも98%、少なくとも99%、少なくとも99.5%または少なくとも99.8%にすることができる。

【0128】

上述のように、第3の熱交換器450を離れる(従って、一般に熱交換装置420を離れる)CO2循環流体流60を、1つ以上の分離装置520に導くことができる。また、上述のように、CO2循環流体流を1つ以上の分離に供して、上記流から二次成分を除去することができ、次いで、これを、再利用される循環流体(場合により、CO2パイプラインまたは大気への放出を伴わない隔離もしくは廃棄処分のための他の手段の中に投入するために分離されたCO2の一部を有する)として燃焼器に戻すために加圧する。

【0129】

図8に戻ると、燃焼器220に投入する前に、最初に熱交換器によって取り出した熱を使用して加圧したCO2循環流体流70に熱を与えることができるように、加圧したCO2循環流体流70(または、図5に示すように最初に分離装置に通す場合には85)を同じ一連の3つの熱交換器に戻すことができる。典型的には、3つの熱交換器(450、440および430)を通すことによって、加圧したCO2循環流体流70に与えられた熱は、上述のように熱交換器によって取り出した熱の量に比較的に比例させることができる。

【0130】

特定の実施形態では、本発明は、熱交換器の低温端(または一連の熱交換器の中の最後の熱交換器)に出入りする流れの温度差を特徴としてもよい。図8を参照すると、これは、具体的には流60および70の温度差に関していてもよい。熱交換器の低温端(一連の熱交換器の中の最後の熱交換器)における上記流の温度差は、具体的にはゼロよりも大きく、かつ約2℃〜約50℃、約3℃〜約40℃、約4℃〜約30℃または約5℃〜約20℃の範囲であってもよい。

【0131】

いくつかの実施形態では、加圧したCO2循環流体流70を、一連の3つの熱交換器に直接通すことができる。例えば、加圧したCO2循環流体流70(すなわち、比較的低い温度)を第3の熱交換器450に通して温度が上昇した流71を形成することができ、これを第2の熱交換器440に直接通して温度が上昇した流73を形成することができ、これを第1の熱交換器430に直接通して、燃焼器220に導くことができる高温の加圧したCO2循環流体流236を形成することができる。

【0132】

但し、特定の実施形態では、本発明は、再利用CO2循環流体の温度をさらに上昇させる外部熱源の使用を特徴とすることができる。例えば、図8に示すように、加圧したCO2循環流体流70を第3の熱交換器450に通した後、形成された流71を、第2の熱交換器440に直接通す代わりに、流71を2つの流71bおよび72aに分割する分割構成要素460に通すことができる。そうでない場合は上記のとおり、流71bを第2の熱交換器440に通すことができる。流72aを、熱交換器自体によって与えられた熱に加えてさらなる量の熱を加圧したCO2循環流体流70に与えるために使用することができる副加熱器470に通すことができる。

【0133】

第2の熱交換器440および副加熱器470に導かれる流71からの加圧したCO2循環流体の相対量は、本システムの動作条件および燃焼器220に投入するための加圧したCO2循環流体流の所望の最終温度に応じて変えることができる。特定の実施形態では、第2の熱交換器440に導かれる流71b中のCO2と副加熱器470に導かれる流72aとのモル比は、約1:2〜約20:1(すなわち、流72a中のCO22モルにつき流71b中のCO2を約1モル〜流72a中のCO21モルにつき流71b中のCO2を約20モル)にすることができる。さらなる実施形態では、第2の熱交換器440に導かれる流71b中のCO2と副加熱器470に導かれる流72a中のCO2とのモル比を、約1:1〜約20:1、約2:1〜約16:1、約2:1〜約12:1、約2:1〜約10:1、約2:1〜約8:1または約4:1〜約6:1にすることができる。

【0134】

副加熱器は、CO2循環流体に熱を与えるのに有用な任意の装置を含むことができる。いくつかの実施形態では、副加熱器によって与えられるエネルギー(すなわち、熱)を、外部源から本システムに投入することができる。但し、本発明に係る特定の実施形態では、サイクル中の1つ以上の時点で生成される廃熱を利用することによって、サイクルの効率を高めることができる。例えば、燃焼器に投入するためのO2の生成によって熱を生成することができる。公知の空気分離装置は、分離プロセスの副生成物として熱を生成することができる。さらに、O2を上述のような高い圧力で提供することは有用であり得、ガスのそのような加圧によっても副生成物として熱を生成することができる。例えば、極低温空気分離プロセスの動作によってO2を生成してもよく、上記プロセスででは、冷凍保存周囲温度まで効率的に加熱された液体酸素をポンプ圧縮することによって酸素が加圧される。そのような極低温ポンプ圧縮酸素装置は、2つの空気圧縮機を有することができ、その両方を、高温の加圧した空気を外部源によって加熱される流(例えば図8の流72a)の温度に近い温度および/またはそれよりも高い温度まで冷却することができるように、段間冷却なしに断熱的に動作させることができる。公知技術の状況では、そのような熱を利用するか、実際に副生成物の熱を除去するために二次冷却システムが必要になるため、本システムでは排出物にすることができる。但し、本発明では、冷却剤を使用して空気分離プロセスから生成熱を取り出し、熱を図8に示されている副加熱器に提供してもよい。他の実施形態では、副加熱器自体を空気分離装置(または関連装置)とすることができ、CO2循環流体(例えば図8の流72a)自体を空気分離装置上またはそれに関連する冷却システムを通して直接循環させて、空気分離プロセスで生成された熱を取り出すことができる。より具体的には、CO2圧縮機を断熱的に動作させ、かつ圧縮熱を伝達させて高圧CO2循環流体の一部を加熱する循環伝熱流体に接触させて最終冷却器で圧縮熱を除去することによって、あるいは再利用される高圧CO2循環流体流(例えば図8の流72a)に直接熱を伝達することによって、添加される熱を得ることができる。さらに、そのような熱の添加は、図8に関して記載されている位置に必ずしも限定されるものではないが、CO2循環流体から二次成分を分離した後の任意の時点で(但し、好ましくは、CO2循環流体を、燃焼器内への投入口の直接上流にある熱交換器に通す前に)サイクルに投入することができる。当然のことながら、好適な凝縮温度の蒸気の供給または従来の開放サイクルガスタービンからの高温排気ガスを用いるなどの、発電サイクルで生成された廃棄物を利用するあらゆる同様の方法も本開示によって包含される。

【0135】

副加熱器470によって与えられる熱の量は、使用される材料および装置ならびに燃焼器220に投入するためにCO2循環流体流236に対して達成される最終温度に応じて変えることができる。いくつかの実施形態では、副加熱器470は、流72aの温度を少なくとも約10℃、少なくとも約20℃、少なくとも約30℃、少なくとも約40℃、少なくとも約50℃、少なくとも約60℃、少なくとも約70℃、少なくとも約80℃、少なくとも約90℃または少なくとも約100℃だけ効果的に上昇させる。他の実施形態では、副加熱器470は、流72aの温度を、約10℃〜約200℃、約50℃〜約175℃または約75℃〜約150℃だけ効果的に上昇させる。具体的な実施形態では、副加熱器470は、流72aの温度を、熱交換器440を離れる流73の温度の少なくとも約15℃以内、少なくとも約12℃、少なくとも約10℃以内、少なくとも約7℃以内または少なくとも約5℃以内で上昇させる。

【0136】

さらなる熱源のこのような添加によって、第3の熱交換器450を離れる流71を、上記流中のCO2の全量が第2の熱交換器440を通して導かれる場合に流71を加熱するために第2の熱交換器440で利用可能な熱の能力を超えて過熱することができる。上記流を分割することによって、第2の熱交換器440で利用可能な熱を流71b中のCO2循環流体の部分的な含有量に完全に与えることができると共に、副加熱器470から利用可能な熱を、流72a中のCO2循環流体の部分的な含有量に完全に与えることができる。従って、代替の分割方法を利用する際の第1の熱交換器430に流入する合わせられた流の温度は、上述のように、分割して別々に加熱する代わりに流71中のCO2循環流体の全量が第2の熱交換器440に導かれる場合に第2の熱交換器440から流出する流73の温度よりも高くなり得ることが分かる。いくつかの実施形態では、分割方法によって得られる熱の上昇は、CO2循環流体流236が燃焼器に流入する前に十分に加熱されているか否かを限定するのに十分に重要になり得る。

【0137】

図8に示すように、分割器460を離れる流71bを第2の熱交換器440に通して流73を形成し、これを、流73と副加熱器470から排出される流72bとを合わせる混合機480に導く。次いで、合わせた流74を第1の熱交換器430に通して、CO2循環流体を第1の熱交換器430に流入する際のタービン排気流の温度に実質的に近い温度まで加熱する。第1の熱交換器の高温端における流体流のこの温度の近さは、2つ以下または4つ以上の熱交換器が使用される本発明のさらなる実施形態に適用することができ、かつCO2循環流体がタービンからの排出後に通る第1の熱交換器に適用することができる。第1の熱交換器の高温端における流体流のこの温度の近さを達成する能力は、所望の効率レベルを達成するための本発明の重要な特徴となり得る。特定の実施形態では、タービンから一列に並んだ(すなわち、タービンでの膨張後に)第1の熱交換器に流入するタービン排気流の温度と燃焼器に再利用するために熱交換器を離れるCO2循環流体流の温度と差は、約80℃未満、約75℃未満、約70℃未満、約65℃未満、約60℃未満、約55℃未満、約50℃未満、約45℃未満、約40℃未満、約35℃未満、約30℃未満、約25℃未満、約20℃未満または約15℃未満にすることができる。

【0138】

上記から分かるように、タービン排気流50と再利用CO2循環流体流236との熱交換器420(または図8に示すような一連の熱交換器の中の第1の熱交換器430)の高温端における温度差を精密に制御することによって、本発明のシステムおよび方法の効率を大きく促進することができる。好ましい実施形態では、この温度差は50℃未満である。理論に縛られたくはないが、本発明によれば、再利用CO2循環流体を加熱するために利用可能な熱(例えば、1つ以上の熱交換器でタービン排気流から取り出される熱)は、再利用CO2循環流体の総流量を十分に加熱するのに不十分であり得ることが分かった。本発明は、既に上に記載したように、流71bが熱交換器440に流入し、流72aが、外部熱源470を離れる流72bの温度を、熱交換器440を離れる流73の温度に実質的に近い温度まで上昇させるさらなる外部源の熱を提供する外部熱源470に流入するように流71を分割することによって、これを克服することができることが分かった。次いで、流72bおよび73を合わせて流74を形成する。流71b(および流72a)の流量は、熱交換器440の低温端における温度差によって制御することができる。流56の温度を可能な限り低くし、次いで熱交換器440の低温端温度差を最小にすることによって、上記熱の不十分さを克服するために必要な外部熱の量を最小にすることができる。燃焼生成物から生じる流56中に存在する水蒸気は、流56の組成およびその圧力に依存する温度でその露点に達する。この温度よりも低い場合、水の凝縮により、流56と流60との有効なmCpが大きく上昇し、かつ総再利用流70を加熱するのに必要な全ての熱が流71に提供される。熱交換器440を離れる流56の温度は、好ましくは流56の露点の約5℃以内にすることができる。流56と71との熱交換器440の低温端における温度差は、好ましくは少なくとも約3℃、少なくとも約6℃、少なくとも約9℃、少なくとも約12℃、少なくとも約15℃、少なくとも約18℃または少なくとも約20℃にすることができる。

【0139】

図5に戻ると、膨張タービン320を通った後の高温タービン排気流50を受容する少なくとも1つの熱交換器420に関して記載したように、CO2循環流体236を燃焼器220に再利用する前に予熱することができる。サイクルの効率を最大にするために、高温ガス入口経路および大きな圧力が加えられるタービン翼の利用可能な構造材に可能な限り適合する程に高い入口温度ならびに本システムの動作圧力に適合する熱交換器420で許容可能な最高温度で膨張タービン320を動作させることが有用であり得る。タービン入口流の高温入口経路およびタービン翼の第1の列を任意の有用な手段によって冷却することができる。いくつかの実施形態では、高圧再利用CO2循環流体の一部を用いて効率を最大にすることができる。具体的には、より低温のCO2循環流体(例えば、約50℃〜約200℃の範囲)を、熱交換器の低温端420前にサイクルから、または一連の複数の熱交換装置が利用されている場合には熱交換器420内の中間時点から(例えば、図8の流71、72a、71b、72b、73または74から)取り出すことができる。翼冷却流体をタービン翼の穴から排出させ、タービン流の中に直接投入することができる。

【0140】

本明細書に記載されているトランスピレーション冷却式燃焼器などの高効率バーナの動作により、過剰な酸素濃度(例えば、約0.1モル%〜約5モル%の範囲)を有する酸化性ガスである燃焼ガスを生成することができる。あるいは、燃焼器により、ある濃度のH2、CO、CH4、H2SおよびNH3のうちの1種以上を有する還元性ガスである燃焼ガスを生成することができる。これは、本発明によれば、1つのみのタービン装置または一連のタービン装置(例えば、2つ、3つまたはそれ以上の装置)を備えた電力タービンの使用が可能になるという点で特に有益である。有益なことに、一連の装置を用いる具体的な実施形態では、装置の全てを同じ入口温度で動作させることができ、かつ所与の第1のタービン供給圧力と全体の圧力との比に対して電力出力を最大にすることができる。

【0141】

還元モードで連続して動作する2つのタービン330、340を利用するタービン装置320の一例が図9に示されている。そこに示されているように、燃焼生成物流40は第1のタービン330に導かれる。そのような実施形態では、上述のように、燃焼生成物流40は、その中に1種以上の可燃成分を含む還元性ガスになるように(例えば、使用される燃料、使用されるO2の量および燃焼器の動作条件の制御により)設計されている。燃焼生成物流40を第1のタービン330全体に膨張させて発電し(例えば、発電機(図示せず)に関連している)、かつ第1の排気流42を形成する。第2のタービン340への導入前に、所定の量のO2を第1のタービン排気流42に添加して、第1のタービン排気流42中に存在する可燃性成分を燃焼させることができる。これにより、第2のタービン装置340における入口温度を第1のタービン装置330の入口温度と実質的に同じ値まで上昇させると共に、過剰な酸素を残す。例えば、第1のタービン装置330からの排気流42の温度を約500℃〜約1,000℃の範囲にしてもよい。還元モードの場合、上記温度の排気流42にO2を添加することにより、過剰な燃料ガスを、第1のタービン装置330に流入する前の燃焼器220から流出する燃焼生成物流40と実質的に同じ温度範囲である約700℃〜約1,600℃の範囲の温度まで燃焼させることによって、上記流中のガスを加熱することができる。言い換えると、2つのタービンのそれぞれの入口での動作温度は実質的に同じである。具体的な実施形態では、タービンの入口での動作温度は、僅か約10%、僅か約9%、僅か約8%、僅か約7%または僅か約6%、僅か約5%、僅か約4%、僅か約3%、僅か約2%または僅か約1%だけ異なる。さらなるタービン装置のための同様の再熱工程も、残留燃料が残る程度まで達成することができる。必要であれば、酸素が供給される燃焼空間に好適な触媒を用いて燃焼を強化することができる。

【0142】

特定の実施形態では、例えば、高温高圧加熱流体(例えば、本明細書に記載されているタービン排気流)を従来のランキンサイクル発電所の蒸気過熱サイクルに導入することによって、本明細書に記載されているような電力サイクルを既存の発電所に組み込むように使用することができる。これは、石炭火力発電所あるいは沸騰水型原子炉(BWR)または加圧水型原子炉(PWR)熱サイクルを有する原子力発電所にすることができる。これにより、蒸気を既存のシステムで生成される過熱した蒸気の最高温度よりもはるかに高い温度まで過熱することによって、蒸気ランキン発電所の効率および電力出力を効果的に高める。原子力発電所の蒸気条件は一般に最高約320℃であるが、微粉炭燃焼ボイラの場合、蒸気温度の最高温度は現在では約600℃である。本発明のシステムおよび方法において熱交換により可能な過熱を用いて、蒸気温度を700℃超まで上昇させることができる。蒸気を過熱するために燃焼させるさらなる燃料が、凝縮される蒸気の量を増加させずに蒸気系発電所における余分な電力に変換されるため、これにより、熱エネルギーの余分な軸動力への直接変換が生じる。二次熱交換装置を設けることによってこれを達成してもよい。例えば、別途本明細書に記載されているように、本発明の方法およびシステムに関して記載されているタービン排気流を、一次熱交換装置に通す前に二次熱交換装置を通して導くことができる。上述のように、二次熱交換装置で得られた熱を使用してボイラからの蒸気を過熱することができる。過熱した蒸気を1つ以上のタービンに導いて発電することができる。次いで、別途本明細書に記載されているように、二次熱交換装置を通った後のタービン排気流を一次熱交換装置に導くことができる。そのようなシステムおよび方法は、実施例2に記載されており、かつ図12に示されている。さらに、上述のように、最終蒸気タービンの入口からの低圧蒸気を回収し、再利用CO2循環流体の一部を加熱するために、これを使用することができる。具体的な実施形態では、熱交換装置の低温端(例えば、いくつかの実施形態では約80℃の温度)を離れるCO2循環流体流を用いた脱気前に、汽力発電所からの凝縮物を中間温度まで加熱することができる。この加熱は通常、最終LP蒸気タービン段への入口から回収された抽気蒸気を使用するため、本発明の側流加熱に関する欠陥による汽力発電所効率に対する正味効果は、凝縮物の予熱によって補償され、これにより抽気蒸気を節約する。

【0143】

上記一般的な発電方法(すなわち、電力サイクル)を、本明細書に記載されているような好適な発電システムを用いて本発明に従って実施することができる。一般に、本発明に係る発電システムは、本発電方法に関連して本明細書に記載されている構成要素のいずれかを備えていてもよい。例えば、発電システムは、O2およびCO2循環流体の存在下で炭素含有燃料を燃焼させるための燃焼器を含んでいてもよい。具体的には、燃焼器は、本明細書に記載されているようなトランスピレーション冷却式燃焼器であってもよい。但し、別途本明細書に記載されている条件下で動作することができる他の燃焼器も使用することができる。燃焼器を、具体的には、それが動作する燃焼条件ならびに燃焼器自体の特定の構成要素に関連して特徴づけてもよい。いくつかの実施形態では、本システムは、炭素含有燃料(および場合により、流動化媒体)、O2およびCO2循環流体を提供するための1つ以上の噴射器を備えていてもよい。本システムは、液体スラグ除去のための構成要素を備えていてもよい。燃焼器は、固体の灰粒子をガスから効果的に濾過することができる温度で燃料ガスを生成してもよく、上記ガスをクエンチCO2と混合し、かつ第2の燃焼器で燃焼させることができる。燃焼器は、本明細書に記載されているような圧力および温度でCO2を含む燃焼生成物流を提供するために、CO2循環流体の存在下で炭素含有燃料を燃焼させる少なくとも1つの燃焼段階を含むことができる。

【0144】

本システムは、燃焼器に流体連通した発電タービンをさらに含んでもよい。上記タービンは、燃焼生成物流を受容するための入口と、CO2含有タービン排気流を放出するための出口とを有することができる。上記流体流が膨張すると発電することができ、本明細書に記載されているように、上記タービンは、上記流体流を所望の圧力比(Ip/Op)に維持するように設計されている。

【0145】

本システムは、タービン排気流を受容しかつ上記流を冷却して冷却したCO2循環流体流を形成するために、タービンに流体連通した少なくとも1つの熱交換器をさらに備えることができる。同様に、燃焼器に投入されるCO2循環流体を加熱するために少なくとも1つの熱交換器を使用することができる。1つ以上の熱交換器を、具体的には、本明細書に記載されているような具体的な条件下での動作を可能にするそれらの構造材に関して特徴づけてもよい。

【0146】

本システムは、回収または廃棄処分のために、熱交換器から流出するCO2循環流体流をCO2および1種以上のさらなる成分に分離するための1つ以上の装置も備えることができる。具体的には、本システムは、CO2循環流体流から水(または本明細書に記載されている他の不純物)を分離するための手段を備えていてもよい。

【0147】

本システムは、少なくとも1つの熱交換器に流体連通した(および/または1つ以上の分離装置に流体連通した)、精製したCO2循環流体を圧縮するための1つ以上の装置(例えば、圧縮機)をさらに備えることができる。さらに、本システムは、CO2循環流体を、2つの流れ、すなわち、熱交換器を通って燃焼器内に流入する1つの流れと、加圧されたパイプライン(またはCO2の隔離および/または廃棄処分のための他の手段)の中に輸送するためのもう1つの流れに分離するための手段を備えることができる。

【0148】

いくつかの実施形態では、なおさらなる構成要素が本システムに含まれていてもよい。例えば、本システムは、O2を燃焼器の中(または噴射器もしくはO2を1種以上のさらなる材料と混合するための同様の装置の中)に輸送するためのO2分離装置を備えていてもよい。いくつかの実施形態では、空気分離装置によって熱を生成してもよい。従って、本システムが、空気分離装置から燃焼器の上流にあるCO2循環流体流まで熱を伝達する1つ以上の伝熱構成要素さらに備えることが有用であり得る。さらなる実施形態では、本発明に係るシステムは、本発電サイクルおよび発電方法に関連して別途本明細書に記載されているあらゆる全ての構成要素を備えていてもよい。

【0149】

さらなる実施形態では、本発明は、燃焼時に不燃性残渣を残す燃料(石炭など)を用いた発電に特に有用なシステムおよび方法を包含する。特定の実施形態では、図4に示されている汚染物質除去装置などの適当な装置を用いてそのような不燃性物質を燃焼生成物流から除去することができる。但し、他の実施形態では、図10に示されているような多燃焼器システムおよび方法を用いて不燃性物質を維持することが有用であり得る。

【0150】

図10に示すように、石炭燃料254を粉砕装置900に通して微粉炭を得ることができる。他の実施形態では、石炭燃料254を微粒子化条件で得ることができる。具体的な実施形態では、石炭は、約10μm〜約500μm、約25μm〜約400μmまたは約50μm〜約200μmの平均粒径を有していてもよい。他の実施形態では、石炭は、50%、60%、70%、80%、90%、91%、92%、93%、94%、95%、96%、97%、98%、99%または99.5%超の石炭粒子が約500μm、450μm、400μm、350μm、300μm、250μm、200μm、150μmまたは100μm未満の平均的大きさを有する点について表現してもよい。微粉炭を流動化物質と混合してスラリーの形態の石炭を得ることができる。図10では、微粉炭と、再利用CO2循環流体からのCO2副回収物68とを混合機910で合わせる。図10では、CO2副回収物68を流67から取り出し、それを超臨界高密度状態のCO2循環流体を得るために処理している。具体的な実施形態では、石炭スラリーを形成するために使用されるCO2は約450kg/m3〜約1,100kg/m3の密度を有することができる。より詳細には、CO2副回収物68は、粒子炭と協働して、例えば、約10重量%〜約75重量%または約25重量%〜約55重量%の粒子炭を有するスラリー255を形成してもよい。さらに、スラリーを形成するために使用される副回収物68からのCO2は、約0℃未満、約−10℃未満、約−20℃未満または約−30℃未満の温度であってもよい。さらなる実施形態では、スラリーを形成するために使用される副回収物68からのCO2は、約0℃〜約−60℃、約−10℃〜約−50℃または約−18℃〜約−40℃の温度であってもよい。

【0151】

微粉炭/CO2スラリー255を、混合機910からポンプ920を介して部分酸化燃焼器930まで移動させる。本明細書に記載されているように、空気241を精製したO2に分離する空気分離装置30を用いて、O2流を形成する。O2流を、部分酸化燃焼器930に導かれるO2流243と、燃焼器220に導かれるO2流242に分割する。図10の実施形態では、CO2流86を、部分酸化燃焼器930を冷却するために使用される再利用CO2循環流体流85から取り出す。さらなる実施形態では、部分酸化燃焼器930を冷却するために使用されるCO2を流86の代わりに流236から取り出してもよく、あるいは、CO2を流86および流236の両方から取り出してもよい。好ましくは、取り出されるCO2の量は、灰が安全に除去することができる固体の形態で存在するように流256の温度を冷却するのに十分である。別途本明細書に記載されているように、石炭を部分的にのみ酸化してH2、CO、CH4、H2SおよびNH3のうちの1種以上と共にCO2を含む部分的に酸化された燃焼生成物流256を生成するような比でCO2、石炭およびO2を部分酸化燃焼器930に提供する。CO2、石炭およびO2も、部分的に酸化された燃焼生成物流256の温度が、流256中に存在する灰の全てが1つ以上のサイクロン分離器および/またはフィルタによって容易に除去することができる固体粒子の形態である程に十分に低くなるような所要の比で、部分酸化燃焼器930に導入する。図10の実施形態は、フィルタ940を介した灰除去を示す。具体的な実施形態では、部分的に酸化された燃焼流256の温度を、約1,100℃未満、約1,000℃未満、約900℃未満、約800℃未満または約700℃未満にすることができる。さらなる実施形態では、部分的に酸化された燃焼流256の温度を、約300℃〜約1,000℃、約400℃〜約950℃または約500℃〜約900℃にすることができる。

【0152】