二酸化炭素濃縮膜および二酸化炭素濃縮方法

【課題】CO2およびH2を含む高温高圧ガスから、透過側にスイープガスを流すことを必要とせずに、比較的高温でCO2を濃縮することを可能とするCO2濃縮膜およびCO2濃縮方法を提供する。

【解決手段】無機多孔質支持体中に5%熱重量減少温度が250℃以上であるイオン液体またはイオン液体を重合させたポリマーゲルを含んだ液膜と、イオン液体を透過させない、5%熱重量減少温度が250℃以上の膜である封止膜とを有し、二層の封止膜によって液膜が挟まれた多層構造を有する、二酸化炭素濃縮膜。この膜を用いた二酸化炭素濃縮方法。

【解決手段】無機多孔質支持体中に5%熱重量減少温度が250℃以上であるイオン液体またはイオン液体を重合させたポリマーゲルを含んだ液膜と、イオン液体を透過させない、5%熱重量減少温度が250℃以上の膜である封止膜とを有し、二層の封止膜によって液膜が挟まれた多層構造を有する、二酸化炭素濃縮膜。この膜を用いた二酸化炭素濃縮方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二酸化炭素を含むガス、特には二酸化炭素と水素とを含む高温高圧ガス中の、二酸化炭素を濃縮するための膜および方法に関する。

【背景技術】

【0002】

近年、地球温暖化防止の観点から、二酸化炭素を濃縮する技術が注目されている。従来から知られているCO2分離法には、化学吸収法もしくは物理吸着法、あるいはCO2膜分離技術がある。

【0003】

一般的に、化学吸収法や物理吸着法などの分離技術では分離に際し、膨大なエネルギーを必要とする。これに対し膜分離法では、分離しようとするガス混合物中の二酸化炭素の分圧が十分に高ければ、分離・濃縮にかかるエネルギーを極めて小さくすることができる可能性がある。このため二酸化炭素膜分離技術の開発が進められている。

【0004】

このような二酸化炭素膜分離技術に関して、特許文献1ならびに非特許文献1および2には高分子膜が、非特許文献3には無機膜が記載される。

【0005】

一方、製油所の水素製造装置(ナフサ、液化石油ガスまたはメタンのスチームリフォーミングを行なう)やガス化複合発電装置(IGCC。石炭、アスファルト、その他重質油のガス化を行なう)では、CO2および水素を主とする高圧、高温の混合ガスが発生する。

【特許文献1】特開2008−36463号公報

【非特許文献1】Journal of Membrane Science 291 (2007)157−164

【非特許文献2】Journal of Membrane Science 314 (2008)1−4

【非特許文献3】Adv. Mater. 2008,20,729−732

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1および非特許文献1には、CO2/H2分離係数が高い高分子膜(PVA−PAA)を用いる技術が記載されるが、この技術では、透過側にスイープガスを流して全圧差を等しくした条件でガスを透過させている。例えば製油所等、透過側にスイープガスを流すことが困難な場合も少なくない。また、高分子膜(PVA−PAA)は耐熱温度がおよそ160℃までと低い。

【0007】

非特許文献2に記載される膜は、耐熱温度がおよそ70℃までとさらに低い。

【0008】

非特許文献3に記載される無機膜は高温・高圧で使用できるが、分子の大きさが近いCO2と、H2およびH2Oとの分離には限界がある。

【0009】

本発明の目的は、製油所の水素製造装置などCO2およびH2を含む高温高圧のガスから、透過側にスイープガスを流すことを必要とせずに、比較的高温でCO2を濃縮することを可能とする二酸化炭素濃縮膜および二酸化炭素濃縮方法を提供することである。

【課題を解決するための手段】

【0010】

本発明により、無機多孔質支持体中に5%熱重量減少温度が250℃以上であるイオン液体またはイオン液体を重合させたポリマーゲルを含んだ、液膜と、

イオン液体を透過させない、5%熱重量減少温度が250℃以上の膜である封止膜と

を有し、二層の封止膜によって液膜が挟まれた多層構造を有する、二酸化炭素濃縮膜が提供される。

【0011】

前記液膜が、10以上の二酸化炭素/水素の分離係数を有することが好ましい。

【0012】

前記封止膜が、1.5以上の二酸化炭素/メタンの分離係数を有することが好ましい。

【0013】

前記封止膜が、1.5×10-6mol−CO2/m2/s/kPa以上の二酸化炭素透過度を有することが好ましい。

【0014】

本発明により、圧力が0.6MPa以上3.5MPa以下で温度が200℃以上600℃以下の、少なくとも二酸化炭素と水素を含む混合ガスから、上記二酸化炭素濃縮膜を用いて、二酸化炭素が濃縮されたガスを得る二酸化炭素濃縮方法が提供される。

【発明の効果】

【0015】

本発明により、製油所の水素製造装置などCO2およびH2を含む高温高圧のガスから、透過側にスイープガスを流すことを必要とせずに、比較的高温でCO2を濃縮することを可能とする二酸化炭素濃縮膜および二酸化炭素濃縮方法が提供される。

【発明を実施するための最良の形態】

【0016】

以下図面を用いて本発明の形態について詳しく説明するが、本発明はこれによって限定されるものではない。

【0017】

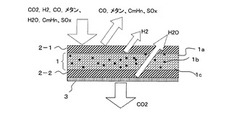

図1は、本発明の二酸化炭素濃縮膜の一形態を示す模式図である。二酸化炭素濃縮膜は、液膜1と封止膜を少なくとも有する多層構造であって、二層の封止膜2−1(非透過側封止膜)および2−2(透過側封止膜)によって液膜1が挟まれた多層構造を有する。液膜1を挟んで二層の封止膜2−1および2−2が存在することにより、イオン液体(もしくはイオン液体を重合させたポリマーゲル)1cの消失を防ぐことができる。

【0018】

液膜には、二酸化炭素の溶解度を高めるために、塩基性化合物や二酸化炭素吸着剤などの添加物1bを添加することができる。

【0019】

例えば、二酸化炭素、水素、一酸化炭素、メタン、水蒸気、炭化水素(メタン以外)および硫黄酸化物を含む混合ガスを二酸化炭素濃縮膜に供給した場合、非透過側封止膜2−1によって一酸化炭素、メタン、炭化水素および硫黄酸化物と、二酸化炭素、水素および水蒸気が分離され、次いで、液膜1によって水素と、二酸化炭素および水蒸気とが分離され、そして、疎水膜3によって水蒸気と二酸化炭素とが分離され、透過側に二酸化炭素が濃縮されたガスが得られる。

【0020】

〔液膜〕

液膜は、無機多孔質支持体1aを有する。

【0021】

無機多孔質支持体の中には、イオン液体またはイオン液体を重合させたポリマーゲル1cが含まれる。

【0022】

液膜は、水素と二酸化炭素のうち二酸化炭素をより多く透過させる膜である。つまり、水素をバリアして二酸化炭素を濃縮する。

【0023】

5%熱重量減少温度は、試料を120℃で12時間乾燥させた後、熱重量測定装置で50℃から5℃/分で昇温した時に、初期質量の5質量%だけ質量が減少したときの温度である。本明細書において、「耐熱性」もしくは「耐熱性がある」という表現は、5%熱重量減少温度が250℃以上であることを意味する。

【0024】

より効率良く二酸化炭素濃縮を行なう観点から、前記液膜が、10以上の二酸化炭素/水素分離係数を有することが好ましい。

【0025】

ここでいう二酸化炭素/水素分離係数は80℃での二酸化炭素透過係数/水素透過係数で表される。液膜の二酸化炭素/水素分離係数は以下の方法で測定できる。例えば多層構造の二酸化炭素濃縮膜が液膜1を封止膜2−1と2−2で挟んだ構造を持った膜である場合、まずJISに規定される試験方法(K7126−1、またはK7126−2)にて、評価温度80℃で、多層構造の二酸化炭素濃縮膜の二酸化炭素透過係数と水素透過係数と、封止膜2−1および2−2のそれぞれ単独での二酸化炭素透過係数と水素透過係数を求める。試験装置として例えば(株)ラウンドサイエンス製フロー式ガス透過率測定装置(RGP−3000型)を用いることができる。透過係数は膜の形状、面積、膜厚に寄らず一定であるため、同じ素材を用いた膜であるならば常に同じ値を示す。

【0026】

透過係数をP、膜厚をLで表した時、二酸化炭素および水素のそれぞれについて次式が成り立つ。ここで

L(多層):二酸化炭素濃縮膜(多層構造)の膜厚、

P(多層):二酸化炭素濃縮膜(多層構造)の透過係数、

L(1):液膜1の膜厚、

P(1):液膜1の透過係数、

L(2−1):封止膜2−1の膜厚、

P(2−1):封止膜2−1の透過係数、

L(2−2):封止膜2−2の膜厚、

P(2−2):封止膜2−2の透過係数

である。

【0027】

【数1】

【0028】

P(1)以外は明らかなため、この式から液膜の二酸化炭素透過係数と水素透過係数とをそれぞれ知ることができ、二酸化炭素透過係数を水素透過係数で除することによって液膜の二酸化炭素/水素分離係数を求めることができる。

【0029】

・無機多孔質支持体

液膜の無機多孔質支持体は、開口率30%以上70%以下であることが好ましい。

【0030】

また、無機多孔質支持体は、細孔径5μm以下、特に0.5μm以下のものが好ましい。無機多孔質支持体の細孔径の測定方法としては、バブルポイント法、グラスビーズ法、水銀ポロシメーターによる測定、走査型電子顕微鏡観察による測定、などの測定法から、無機多孔質支持体の形状等に応じて、適宜選択することができる。例えば、無機多孔質支持体が円盤状であればグラスビーズ法、チューブ状であれば水銀ポロシメーターによる測定が好適である。

【0031】

液膜の無機多孔質支持体の材料としてアルミナ、シリカ、チタニア、ジルコニアまたはその複合材料、ステンレス繊維やガラス繊維のフィルター、または銀メンブレンフィルターを用いることができる。

【0032】

・イオン液体

無機多孔質支持体に含浸させるイオン液体は5%熱重量減少温度が250℃以上のイオン液体である。ここでいうイオン液体とは、融点が300℃以下、好ましくは100℃以下、より好ましくは50℃以下である、溶媒を用いないイオンからなる液体である。融点が低温であれば、加熱することなく無機多孔質支持体への含浸作業を行うことができる点で優れている。ただしイオン液体を重合させたポリイオン液体からなるゲルは元のイオン液体の融点が300℃以下であるならばゲルの融点が300℃以下でなくてもよい。これらのゲルは例えばMacromolecules 2005,38,2037−2039に記載の手法で調製することができる。

【0033】

イオン液体の5%熱重量減少温度の上限値については、特段の制限はないものの、例えば600℃以下、多くのイオン液体について400℃以下程度である。

【0034】

イオン液体もしくはそのゲルを含んだ無機多孔質支持体の厚みは、好ましくは10μm以上500μm以下、より好ましくは30μm以上150μm以下である。液膜部に欠陥が生じることを防ぎ、かつガス透過性を維持することを容易とするにはこの厚みが好ましい。

【0035】

イオン液体としては、下記のカチオン、アニオンの組合せからなる化合物を用いることができる。

【0036】

カチオンには1,3位に以下の置換基を有するイミダゾリウムで、置換基としてアルキル基、ヒドロキシアルキル基、アリル基、アミノアルキル基を有するもの、特に1つの側鎖にアミノ基とヒドロキシル基を有するアミノヒドロキシアルキル基を有するものが好ましく、さらには末端がアミノ基でアミノ基と結合した炭素原子の隣の炭素原子がヒドロキシル基と結合した1−アミノ−2−ヒドロキシアルキル基をもつものが好ましい。

【0037】

アニオンには四フッ化ホウ素イオン、ビス(トリフルオロメタンスルホニル)イミドイオン、ヘキサフルオロリン酸イオン、トリフルオロメタンスルホン酸イオン、ラク酸イオン、酢酸イオン、メチルカルボン酸イオン、重炭酸イオン、アミノ酸イオン、特にビス(トリフルオロメタンスルホニル)イミドイオンが好ましい。

【0038】

・添加物

液膜部の二酸化炭素との親和性を高めるために、イオン液体に塩基性化合物を添加物として加えることもできる。塩基性化合物は融点150℃以上の化合物が好ましい。融点が高ければ添加物の気化による二酸化炭素の溶解度の低下を防ぐことが容易にできる。好ましい塩基性化合物としてp−アミノ安息香酸などが挙げられる。

【0039】

イオン液体に塩基性化合物を溶解させる場合、イオン液体の分解防止の観点から、添加後のイオン液体のpHが7〜10になるようにpHを測定しながら溶解させることが好ましい。塩基性化合物の影響でイオン液体が分解することを抑制できるからである。

【0040】

無機の塩基性化合物を添加する場合、イオン液体に直接溶解させるのではなく、支持体に塩基性化合物を担持することが好ましい。担持法としてはIncipient Wetness法などの含浸法を用いることができる。そうすることでイオン液体の分解を抑制することが容易にできる。

【0041】

イオン液体を構成するカチオン、アニオンにアミノ基を導入することで塩基性を高めてもよく、この方法がより好ましい。アミノ基を持ったイオン液体としてN−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレートが挙げられる。このイオン液体は例えばJ.Am.Chem.Soc.124(2002)926−927に記載の手法で合成できる。

【0042】

アミノ基を持つイオン液体の中でも特にヒドロキシル基を持った化合物が好ましく、アミノ基とヒドロキシル基の構造としては、末端がアミノ基で、アミノ基と結合した炭素原子の隣の炭素原子がヒドロキシル基と結合した1−アミノ−2−ヒドロキシアルキル基をもつものが好ましい。

【0043】

イオン液体にCO2を吸着する無機吸着材を加えても良い。吸着材としてはJ.Am.Chem.Soc. 2005,127,17998−17999にあるようなMOF(Metal −Organic frameworks)と呼ばれるCu3(Btc)2(Btc=benzenetricarboxylate)、[Cu(PF6)2(bpetha)2]n(bpetha=1,2−bis(4−pyridyl)ethane)、Zn4O(1,3,5−benzenetribenzoate)2などの金属錯体が好ましい。

【0044】

金属錯体は、定容法を用いたCO2吸着量測定装置にて測定した室温(25℃)、2MPaでのCO2吸着量が7mmol/g以上であることが好ましい。金属錯体がイオン液体中に溶解しない場合、錯体をミルで粉砕し粒径0.5μm未満にしてイオン液体中に添加し分散させることが好ましい。錯体の添加量はイオン液体に対して0.01質量%以上1.0質量%以下が好ましい。二酸化炭素の溶解度を高めつつ、イオン液体の無機多孔質支持体への含浸を容易にするためである。

【0045】

液膜の二酸化炭素溶解度が高く、かつ水素バリア性が高いほど、分子の大きさが近いCO2とH2との分離を優れて行うことができる。

【0046】

〔封止膜〕

封止膜2は、イオン液体を透過させない5%熱重量減少温度が250℃以上の膜である。封止膜がイオン液体を透過させるか否かは窒素ガス吸着装置にて細孔容積を測定することで簡便に推察できる。細孔内への窒素吸着が観察されない非多孔膜であればイオン液体を透過させない。ゼオライトは多孔膜であるが、X線回折装置を用い、結晶構造にアモルファスを含まず、かつ細孔の環構造に含まれる酸素原子が10員環以下骨格構造を有する場合、イオン液体を透過しない。

【0047】

封止膜2として、分子の大きさが3.5Å(3.5×10-10m)以下の分子を、3.5Åより大きな分子より優先的に透過させる膜を用いることができる。具体的には、二酸化炭素、水素および水蒸気を、一酸化炭素およびメタンより優先的に透過させる膜を用いることができる。ここで優先的に透過させるとは、透過係数がより大きいことを意味する。つまり封止膜2として、一酸化炭素、メタンに対するバリア性を有する膜を用いることができる。

【0048】

より効率良く二酸化炭素濃縮を行なう観点から、封止膜が、1.5以上の二酸化炭素/メタン分離係数を有することが好ましい。

【0049】

より効率良く二酸化炭素濃縮を行なう観点から、封止膜が、1.5×10-6mol−CO2/m2/s/kPa以上の二酸化炭素透過度を有することが好ましい。

【0050】

ここでいう二酸化炭素/メタン分離係数は80℃での二酸化炭素透過係数/メタン透過係数で表される。各ガスの透過係数はJISに規定される試験方法(K7126−1、またはK7126−2)で求められ、二酸化炭素透過度も同じ試験方法で求めることができる。試験装置として例えば(株)ラウンドサイエンス製フロー式ガス透過率測定装置(RGP−3000型)を用いることができる。

【0051】

封止膜には、ポリイミド、ポリジフェニルアセチレン、ポリトリメチルシリルプロピン等の有機材料;MFI型、CHA型(特にSAPO34)、DDR型、T型等のゼオライト;ポリジメチルシロキサン等のゴム;もしくはこれらの複合材料を用いることができる。

【0052】

封止膜によって芳香族やSOxをバリアすることができるので、液膜の劣化を優れて抑制することができる。

【0053】

〔疎水膜〕

必要に応じ、水の透過を抑制するために、前記多層構造が、二酸化炭素と水を分離する膜(二酸化炭素と水のうちの二酸化炭素を選択的に透過させる膜)であって、5%熱重量減少温度が250℃以上の膜である疎水膜3を有することができる。

【0054】

疎水膜は、二酸化炭素透過側の封止膜2−2の外側(液膜1とは反対側)に設けることができる。

【0055】

より効率的に二酸化炭素濃縮を行なう観点から、疎水膜が、二酸化炭素と水素を分離できる(二酸化炭素と水素のうちの二酸化炭素を選択的に透過させることができる)ことが好ましい。

【0056】

疎水膜としては、CO2透過係数とH2O透過係数の比で表されたCO2/H2O分離係数1.2以上の、耐熱性のある膜が好ましい。ここでいうCO2/H2O分離係数は80℃でのCO2透過係数/水蒸気透過係数で表される。CO2と水蒸気の透過係数はJISに規定される試験方法(K7129)で求めることができる。試験装置として例えば(株)ラウンドサイエンス製フロー式ガス透過率測定装置(RGP−3000型)を用いることができる。

【0057】

例えば膜厚50μmで内部にTiを含んだ構造を持つ日本化学会第86春季年会講演予稿集3D105(2006)に記載されるようなシルセスキオキサンゲルを疎水膜の素材として用いることができる。

【0058】

〔二酸化炭素濃縮方法〕

本発明の二酸化炭素濃縮膜を用いて、製油所の水素製造装置やIGCCで製造された混合ガスの製造時の圧力を利用して低エネルギーでCO2を分離・濃縮することができる。

【0059】

製油所の水素製造装置やIGCCで製造された混合ガス中の主な成分はCO2および水素であり、かつこれらの装置は高圧装置であるため混合ガス中のCO2分圧は非常に高い。この圧力を有効利用することにより、コンプレッサーでガスを昇圧することなく、低いエネルギーでCO2を分離できる可能性がある。このために高温で使用可能な二酸化炭素濃縮膜が望まれるが、本発明の二酸化炭素濃縮膜はこのような場合に特に有用である。

【0060】

具体的には、圧力が0.6MPa以上で3.5MPa以下、温度が200℃以上600℃以下の、少なくとも二酸化炭素と水素を含む混合ガスから、本発明の二酸化炭素濃縮膜を用いて、二酸化炭素が濃縮されたガスを得ることができる。

【0061】

この混合ガスには、二酸化炭素および水素の他に、CO、メタン、H2Oが含まれることができ、さらにはメタン以外の炭化水素やNOx、SOxが含まれることができる。二酸化炭素の濃度が50vol%以上、さらに二酸化炭素、水素、CO、メタン、H2O以外のガスの濃度は1vol%以下が好ましい。

【実施例】

【0062】

以下、本発明を実施例に基づき更に詳細に説明するが、本発明はこれによって限定されるものではない。

【0063】

〔5%熱重量減少温度〕

評価に用いる二酸化炭素濃縮液膜を構成する材料から試料を採取し、120℃で12時間乾燥させた後、熱重量測定装置(島津製作所製、TGA−50)を用い、50℃から5℃/分で昇温した時に、初期質量の5質量%だけ質量が減少したときの温度が5%熱重量減少温度である。

【0064】

〔評価方法〕

実施例1、実施例2、比較例1および比較例2において、膜の評価は以下の方法で行った。これらの例では円盤状の二酸化炭素濃縮膜を用いた。

【0065】

使用した評価装置の概略を図2に示す。二酸化炭素濃縮膜14を評価用のセル13に取り付けた。このセルは、サンプリングライン12から混合ガスを供給し、非透過ガスライン17から非透過ガス19が排出され、透過ガスライン18から透過ガス20が排出されるように構成されている。非透過ガスラインには非透過ガス圧力表示計15が接続され、透過ガスラインには透過ガス圧力表示計16が接続されている。サンプリングバルブ21を切り替えることにより、サンプリングライン22を経て透過ガスをガス組成分析計23に導くことができるようになっている。

【0066】

評価ガス11として水素/CO2/CO/メタン=70/20/5/5(モル比)の混合ガスを、ガス流量100ml/分で、サンプリングライン12に供給した。このとき、非透過ガスの圧力(P1)を0.98MPa−Gに、透過ガス20の圧力(P2)を0.20MPa−Gに設定し、二酸化炭素濃縮膜の温度を80℃または300℃に設定した。評価ガスの温度は二酸化炭素濃縮膜の温度と同じにした。透過ガスのCO2濃度をガス組成分析装置にて分析した。

【0067】

なお、圧力単位における「G」は、ゲージ圧を意味する。

【0068】

実施例3および実施例4において、膜の評価は以下の方法で行った。これらの例では、チューブ状(中空円筒状)の二酸化炭素濃縮膜を用いた。

【0069】

使用した評価装置の概略を図3に示す。チューブ状の二酸化炭素濃縮膜24を、円筒状の評価ケース26の中に通し、評価ケースと二酸化炭素濃縮膜との間をガラスシール25によって封止した。非透過ガス圧力表示計15がチューブ状二酸化炭素濃縮膜の内部に接続され、非透過ガス19が二酸化炭素濃縮膜の内部から排出される。二酸化炭素濃縮膜を透過した透過ガス20は、評価ケースの内部から排出される。透過ガスの出口には透過ガス圧力表示計16が接続される。透過ガスを、サンプリングバルブ21、サンプリングライン22を経て、ガス組成分析計23に導くことができるようになっている。

【0070】

評価ガスとして水素/CO2/CO/メタン=70/20/5/5(モル比)の混合ガスを、ガス流量100ml/分で、チューブ状二酸化炭素濃縮膜の内側に供給した。このとき、非透過ガス圧力(P1)を0.98MPa−Gに、透過ガス圧力(P2)を0.20MPa−Gに設定し、二酸化炭素濃縮膜の温度を80℃または300℃に設定した。評価ガスの温度は二酸化炭素濃縮膜の温度と同じにした。透過ガスのCO2濃度をガス組成分析装置にて分析した。

【0071】

〔実施例1〕

膜厚50μm、直径47mm、細孔径5μmの親水性銀メンブレンフィルター(Sterlitech製)を無機多孔質支持体(円盤状)として、これをp−アミノ安息香酸を1モル%溶解させたイオン液体(関東化学(株)製、アリルエチルイミダゾリウム ビス(トリフルオロメチルスルホニル)イミド)中に浸して多孔質支持体にイオン液体を含浸させ、液膜を得た。

【0072】

膜厚20μm、直径50mmのポリパラトリメチルシリルジフェニルアセチレン(Macromolecules 2005,38,4096−4102に記載される方法によって製造した)を封止膜として上記液膜の両面にそれぞれ設け、二酸化炭素濃縮液膜を得た。

【0073】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0074】

〔実施例2〕

膜厚50μm、直径47mm、細孔径5μmの親水性銀メンブレンフィルター(Sterlitech製)を無機多孔質支持体(円盤状)として、これにアミノ基を有するイオン液体(N−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレート(J.Am.Chem.Soc.124(2002)926−92)に記載される方法によって製造した)を含浸させ液膜を得た。

【0075】

膜厚20μm、直径50mmのポリパラトリメチルシリルジフェニルアセチレン(Macromolecules 2005,38,4096−4102に記載される方法によって製造した)を封止膜として上記液膜の両面にそれぞれ設け、二酸化炭素濃縮膜を得た。

【0076】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0077】

〔実施例3〕

外径10mm、内径7mm、長さ50mm、細孔径0.1μmの円筒形のアルミナチューブ(SPGテクノ(株)製、商品名:SPG膜)に、1規定水酸化カリウム水溶液を用いてIncipient Wetness法で(Pore Filling法などでもよい)カリウムを含浸させ担持させた。これを、400℃×1時間焼成して多孔質支持体を得た。

【0078】

このチューブ状多孔質支持体の中心部(長さ40mm)の内壁と外壁にそれぞれ、封止膜としてAdv. Mater. 2008,20,729−732に記載の手法によってSAPO34のゼオライト膜を形成した。ゼオライト膜の膜厚は走査型電子顕微鏡で測定したところ10μmであった。

【0079】

その後、チューブ状多孔質支持体の端部から、アミノ基を有するイオン液体(N−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレート(J.Am.Chem.Soc.124(2002)926−92に記載される方法によって製造した))を含浸させた。

【0080】

チューブ状多孔質支持体の両端部10mmをガラスシールし、二酸化炭素濃縮膜を得た。

【0081】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0082】

〔実施例4〕

外径10mm、内径7mm、長さ50mm、細孔径0.1μmの円筒形のアルミナチューブ(SPGテクノ(株)製、商品名:SPG膜)を多孔質支持体として用いた。

【0083】

このチューブ状支持体の中心部(長さ40mm)の内壁と外壁にそれぞれ、封止膜としてAdv. Mater. 2008,20,729−732に記載の手法によってSAPO34のゼオライト膜を形成した。ゼオライト膜の膜厚は走査型電子顕微鏡で測定したところ10μmであった。

【0084】

次いで、CO2吸着材としてCu3(Btc)2(Btc=benzenetricarboxylate)(特開2002−204953号公報に記載される方法によって製造した)を0.1質量%添加したイオン液体(関東化学(株)製、アリルエチルイミダゾリウムビス(トリフルオロメチルスルホニル)イミドを、チューブ状多孔質支持体に含浸させた後、ゲル化させ(Macromolecules 2005,38,2037−2039に記載される方法に従ってゲル化した)、両端部10mmをガラスシールして二酸化炭素濃縮膜を得た。

【0085】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0086】

〔比較例1〕

膜厚100μm、直径47mm、細孔径0.1μmのポリフッ化ビニリデンからなる親水性メンブレンフィルター(日本ミリポア(株)製)を多孔質支持体(円盤状)として用いた。

【0087】

この多孔質支持体上に、Ind.Eng.Chem.Res.2007,46,2272−2279に記載されているようにポリビニルアルコール/水酸化カリウム/2−アミノ酪酸カリウム塩/ポリアリルアミン=40/20/20/20(重量%)からなるゲルをキャストし(これによりゲルが多孔質支持体にしみ込む)、120℃×6h乾燥させて、二酸化炭素濃縮膜を得た。

【0088】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。なお、本例においては、封止膜は存在しない。

【0089】

〔比較例2〕

膜厚100μm、直径47mm、細孔径0.1μmのポリフッ化ビニリデンからなる親水性メンブレンフィルター(日本ミリポア(株)製)を多孔質支持体(円盤状)として用いた。

【0090】

この多孔質支持体に、アミノ基を有するイオン液体(N−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレート(J.Am.Chem.Soc.124(2002)926−92に記載される方法によって製造した))を含浸させて液膜を得た。

【0091】

エチルセルロース膜(J.Mem. Sci.,Vol.312(2008),207−216)を封止膜として上記液膜の両面にそれぞれ設け、二酸化炭素濃縮膜を得た。

【0092】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0093】

【表1】

【産業上の利用可能性】

【0094】

本発明は、例えば、製油所の水素製造装置やIGCCで得られる、二酸化炭素と水素を含む混合ガス中の二酸化炭素を濃縮する際に好適に用いられる。濃縮した二酸化炭素は、例えば圧縮液化して地中に隔離することが考えられる。

【図面の簡単な説明】

【0095】

【図1】二酸化炭素濃縮膜の一例を示す模式図である。

【図2】二酸化炭素濃縮膜評価装置を示す模式図である。

【図3】別の二酸化炭素濃縮膜評価装置を示す模式図である。

【符号の説明】

【0096】

1 液膜

1a 無機多孔質支持体

1b 添加物

1c イオン液体

2 封止膜

3 疎水膜

11 評価ガス

12 評価ガスライン

13 セル

14 二酸化炭素濃縮膜(円盤状)

15 非透過ガス圧力表示計

16 透過ガス圧力表示計

17 非透過ガスライン

18 透過ガスライン

19 非透過ガス

20 透過ガス

21 サンプリングバルブ

22 サンプリングライン

23 ガス組成分析計

24 二酸化炭素濃縮膜(チューブ状)

25 ガラスシール

26 評価ケース

【技術分野】

【0001】

本発明は、二酸化炭素を含むガス、特には二酸化炭素と水素とを含む高温高圧ガス中の、二酸化炭素を濃縮するための膜および方法に関する。

【背景技術】

【0002】

近年、地球温暖化防止の観点から、二酸化炭素を濃縮する技術が注目されている。従来から知られているCO2分離法には、化学吸収法もしくは物理吸着法、あるいはCO2膜分離技術がある。

【0003】

一般的に、化学吸収法や物理吸着法などの分離技術では分離に際し、膨大なエネルギーを必要とする。これに対し膜分離法では、分離しようとするガス混合物中の二酸化炭素の分圧が十分に高ければ、分離・濃縮にかかるエネルギーを極めて小さくすることができる可能性がある。このため二酸化炭素膜分離技術の開発が進められている。

【0004】

このような二酸化炭素膜分離技術に関して、特許文献1ならびに非特許文献1および2には高分子膜が、非特許文献3には無機膜が記載される。

【0005】

一方、製油所の水素製造装置(ナフサ、液化石油ガスまたはメタンのスチームリフォーミングを行なう)やガス化複合発電装置(IGCC。石炭、アスファルト、その他重質油のガス化を行なう)では、CO2および水素を主とする高圧、高温の混合ガスが発生する。

【特許文献1】特開2008−36463号公報

【非特許文献1】Journal of Membrane Science 291 (2007)157−164

【非特許文献2】Journal of Membrane Science 314 (2008)1−4

【非特許文献3】Adv. Mater. 2008,20,729−732

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1および非特許文献1には、CO2/H2分離係数が高い高分子膜(PVA−PAA)を用いる技術が記載されるが、この技術では、透過側にスイープガスを流して全圧差を等しくした条件でガスを透過させている。例えば製油所等、透過側にスイープガスを流すことが困難な場合も少なくない。また、高分子膜(PVA−PAA)は耐熱温度がおよそ160℃までと低い。

【0007】

非特許文献2に記載される膜は、耐熱温度がおよそ70℃までとさらに低い。

【0008】

非特許文献3に記載される無機膜は高温・高圧で使用できるが、分子の大きさが近いCO2と、H2およびH2Oとの分離には限界がある。

【0009】

本発明の目的は、製油所の水素製造装置などCO2およびH2を含む高温高圧のガスから、透過側にスイープガスを流すことを必要とせずに、比較的高温でCO2を濃縮することを可能とする二酸化炭素濃縮膜および二酸化炭素濃縮方法を提供することである。

【課題を解決するための手段】

【0010】

本発明により、無機多孔質支持体中に5%熱重量減少温度が250℃以上であるイオン液体またはイオン液体を重合させたポリマーゲルを含んだ、液膜と、

イオン液体を透過させない、5%熱重量減少温度が250℃以上の膜である封止膜と

を有し、二層の封止膜によって液膜が挟まれた多層構造を有する、二酸化炭素濃縮膜が提供される。

【0011】

前記液膜が、10以上の二酸化炭素/水素の分離係数を有することが好ましい。

【0012】

前記封止膜が、1.5以上の二酸化炭素/メタンの分離係数を有することが好ましい。

【0013】

前記封止膜が、1.5×10-6mol−CO2/m2/s/kPa以上の二酸化炭素透過度を有することが好ましい。

【0014】

本発明により、圧力が0.6MPa以上3.5MPa以下で温度が200℃以上600℃以下の、少なくとも二酸化炭素と水素を含む混合ガスから、上記二酸化炭素濃縮膜を用いて、二酸化炭素が濃縮されたガスを得る二酸化炭素濃縮方法が提供される。

【発明の効果】

【0015】

本発明により、製油所の水素製造装置などCO2およびH2を含む高温高圧のガスから、透過側にスイープガスを流すことを必要とせずに、比較的高温でCO2を濃縮することを可能とする二酸化炭素濃縮膜および二酸化炭素濃縮方法が提供される。

【発明を実施するための最良の形態】

【0016】

以下図面を用いて本発明の形態について詳しく説明するが、本発明はこれによって限定されるものではない。

【0017】

図1は、本発明の二酸化炭素濃縮膜の一形態を示す模式図である。二酸化炭素濃縮膜は、液膜1と封止膜を少なくとも有する多層構造であって、二層の封止膜2−1(非透過側封止膜)および2−2(透過側封止膜)によって液膜1が挟まれた多層構造を有する。液膜1を挟んで二層の封止膜2−1および2−2が存在することにより、イオン液体(もしくはイオン液体を重合させたポリマーゲル)1cの消失を防ぐことができる。

【0018】

液膜には、二酸化炭素の溶解度を高めるために、塩基性化合物や二酸化炭素吸着剤などの添加物1bを添加することができる。

【0019】

例えば、二酸化炭素、水素、一酸化炭素、メタン、水蒸気、炭化水素(メタン以外)および硫黄酸化物を含む混合ガスを二酸化炭素濃縮膜に供給した場合、非透過側封止膜2−1によって一酸化炭素、メタン、炭化水素および硫黄酸化物と、二酸化炭素、水素および水蒸気が分離され、次いで、液膜1によって水素と、二酸化炭素および水蒸気とが分離され、そして、疎水膜3によって水蒸気と二酸化炭素とが分離され、透過側に二酸化炭素が濃縮されたガスが得られる。

【0020】

〔液膜〕

液膜は、無機多孔質支持体1aを有する。

【0021】

無機多孔質支持体の中には、イオン液体またはイオン液体を重合させたポリマーゲル1cが含まれる。

【0022】

液膜は、水素と二酸化炭素のうち二酸化炭素をより多く透過させる膜である。つまり、水素をバリアして二酸化炭素を濃縮する。

【0023】

5%熱重量減少温度は、試料を120℃で12時間乾燥させた後、熱重量測定装置で50℃から5℃/分で昇温した時に、初期質量の5質量%だけ質量が減少したときの温度である。本明細書において、「耐熱性」もしくは「耐熱性がある」という表現は、5%熱重量減少温度が250℃以上であることを意味する。

【0024】

より効率良く二酸化炭素濃縮を行なう観点から、前記液膜が、10以上の二酸化炭素/水素分離係数を有することが好ましい。

【0025】

ここでいう二酸化炭素/水素分離係数は80℃での二酸化炭素透過係数/水素透過係数で表される。液膜の二酸化炭素/水素分離係数は以下の方法で測定できる。例えば多層構造の二酸化炭素濃縮膜が液膜1を封止膜2−1と2−2で挟んだ構造を持った膜である場合、まずJISに規定される試験方法(K7126−1、またはK7126−2)にて、評価温度80℃で、多層構造の二酸化炭素濃縮膜の二酸化炭素透過係数と水素透過係数と、封止膜2−1および2−2のそれぞれ単独での二酸化炭素透過係数と水素透過係数を求める。試験装置として例えば(株)ラウンドサイエンス製フロー式ガス透過率測定装置(RGP−3000型)を用いることができる。透過係数は膜の形状、面積、膜厚に寄らず一定であるため、同じ素材を用いた膜であるならば常に同じ値を示す。

【0026】

透過係数をP、膜厚をLで表した時、二酸化炭素および水素のそれぞれについて次式が成り立つ。ここで

L(多層):二酸化炭素濃縮膜(多層構造)の膜厚、

P(多層):二酸化炭素濃縮膜(多層構造)の透過係数、

L(1):液膜1の膜厚、

P(1):液膜1の透過係数、

L(2−1):封止膜2−1の膜厚、

P(2−1):封止膜2−1の透過係数、

L(2−2):封止膜2−2の膜厚、

P(2−2):封止膜2−2の透過係数

である。

【0027】

【数1】

【0028】

P(1)以外は明らかなため、この式から液膜の二酸化炭素透過係数と水素透過係数とをそれぞれ知ることができ、二酸化炭素透過係数を水素透過係数で除することによって液膜の二酸化炭素/水素分離係数を求めることができる。

【0029】

・無機多孔質支持体

液膜の無機多孔質支持体は、開口率30%以上70%以下であることが好ましい。

【0030】

また、無機多孔質支持体は、細孔径5μm以下、特に0.5μm以下のものが好ましい。無機多孔質支持体の細孔径の測定方法としては、バブルポイント法、グラスビーズ法、水銀ポロシメーターによる測定、走査型電子顕微鏡観察による測定、などの測定法から、無機多孔質支持体の形状等に応じて、適宜選択することができる。例えば、無機多孔質支持体が円盤状であればグラスビーズ法、チューブ状であれば水銀ポロシメーターによる測定が好適である。

【0031】

液膜の無機多孔質支持体の材料としてアルミナ、シリカ、チタニア、ジルコニアまたはその複合材料、ステンレス繊維やガラス繊維のフィルター、または銀メンブレンフィルターを用いることができる。

【0032】

・イオン液体

無機多孔質支持体に含浸させるイオン液体は5%熱重量減少温度が250℃以上のイオン液体である。ここでいうイオン液体とは、融点が300℃以下、好ましくは100℃以下、より好ましくは50℃以下である、溶媒を用いないイオンからなる液体である。融点が低温であれば、加熱することなく無機多孔質支持体への含浸作業を行うことができる点で優れている。ただしイオン液体を重合させたポリイオン液体からなるゲルは元のイオン液体の融点が300℃以下であるならばゲルの融点が300℃以下でなくてもよい。これらのゲルは例えばMacromolecules 2005,38,2037−2039に記載の手法で調製することができる。

【0033】

イオン液体の5%熱重量減少温度の上限値については、特段の制限はないものの、例えば600℃以下、多くのイオン液体について400℃以下程度である。

【0034】

イオン液体もしくはそのゲルを含んだ無機多孔質支持体の厚みは、好ましくは10μm以上500μm以下、より好ましくは30μm以上150μm以下である。液膜部に欠陥が生じることを防ぎ、かつガス透過性を維持することを容易とするにはこの厚みが好ましい。

【0035】

イオン液体としては、下記のカチオン、アニオンの組合せからなる化合物を用いることができる。

【0036】

カチオンには1,3位に以下の置換基を有するイミダゾリウムで、置換基としてアルキル基、ヒドロキシアルキル基、アリル基、アミノアルキル基を有するもの、特に1つの側鎖にアミノ基とヒドロキシル基を有するアミノヒドロキシアルキル基を有するものが好ましく、さらには末端がアミノ基でアミノ基と結合した炭素原子の隣の炭素原子がヒドロキシル基と結合した1−アミノ−2−ヒドロキシアルキル基をもつものが好ましい。

【0037】

アニオンには四フッ化ホウ素イオン、ビス(トリフルオロメタンスルホニル)イミドイオン、ヘキサフルオロリン酸イオン、トリフルオロメタンスルホン酸イオン、ラク酸イオン、酢酸イオン、メチルカルボン酸イオン、重炭酸イオン、アミノ酸イオン、特にビス(トリフルオロメタンスルホニル)イミドイオンが好ましい。

【0038】

・添加物

液膜部の二酸化炭素との親和性を高めるために、イオン液体に塩基性化合物を添加物として加えることもできる。塩基性化合物は融点150℃以上の化合物が好ましい。融点が高ければ添加物の気化による二酸化炭素の溶解度の低下を防ぐことが容易にできる。好ましい塩基性化合物としてp−アミノ安息香酸などが挙げられる。

【0039】

イオン液体に塩基性化合物を溶解させる場合、イオン液体の分解防止の観点から、添加後のイオン液体のpHが7〜10になるようにpHを測定しながら溶解させることが好ましい。塩基性化合物の影響でイオン液体が分解することを抑制できるからである。

【0040】

無機の塩基性化合物を添加する場合、イオン液体に直接溶解させるのではなく、支持体に塩基性化合物を担持することが好ましい。担持法としてはIncipient Wetness法などの含浸法を用いることができる。そうすることでイオン液体の分解を抑制することが容易にできる。

【0041】

イオン液体を構成するカチオン、アニオンにアミノ基を導入することで塩基性を高めてもよく、この方法がより好ましい。アミノ基を持ったイオン液体としてN−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレートが挙げられる。このイオン液体は例えばJ.Am.Chem.Soc.124(2002)926−927に記載の手法で合成できる。

【0042】

アミノ基を持つイオン液体の中でも特にヒドロキシル基を持った化合物が好ましく、アミノ基とヒドロキシル基の構造としては、末端がアミノ基で、アミノ基と結合した炭素原子の隣の炭素原子がヒドロキシル基と結合した1−アミノ−2−ヒドロキシアルキル基をもつものが好ましい。

【0043】

イオン液体にCO2を吸着する無機吸着材を加えても良い。吸着材としてはJ.Am.Chem.Soc. 2005,127,17998−17999にあるようなMOF(Metal −Organic frameworks)と呼ばれるCu3(Btc)2(Btc=benzenetricarboxylate)、[Cu(PF6)2(bpetha)2]n(bpetha=1,2−bis(4−pyridyl)ethane)、Zn4O(1,3,5−benzenetribenzoate)2などの金属錯体が好ましい。

【0044】

金属錯体は、定容法を用いたCO2吸着量測定装置にて測定した室温(25℃)、2MPaでのCO2吸着量が7mmol/g以上であることが好ましい。金属錯体がイオン液体中に溶解しない場合、錯体をミルで粉砕し粒径0.5μm未満にしてイオン液体中に添加し分散させることが好ましい。錯体の添加量はイオン液体に対して0.01質量%以上1.0質量%以下が好ましい。二酸化炭素の溶解度を高めつつ、イオン液体の無機多孔質支持体への含浸を容易にするためである。

【0045】

液膜の二酸化炭素溶解度が高く、かつ水素バリア性が高いほど、分子の大きさが近いCO2とH2との分離を優れて行うことができる。

【0046】

〔封止膜〕

封止膜2は、イオン液体を透過させない5%熱重量減少温度が250℃以上の膜である。封止膜がイオン液体を透過させるか否かは窒素ガス吸着装置にて細孔容積を測定することで簡便に推察できる。細孔内への窒素吸着が観察されない非多孔膜であればイオン液体を透過させない。ゼオライトは多孔膜であるが、X線回折装置を用い、結晶構造にアモルファスを含まず、かつ細孔の環構造に含まれる酸素原子が10員環以下骨格構造を有する場合、イオン液体を透過しない。

【0047】

封止膜2として、分子の大きさが3.5Å(3.5×10-10m)以下の分子を、3.5Åより大きな分子より優先的に透過させる膜を用いることができる。具体的には、二酸化炭素、水素および水蒸気を、一酸化炭素およびメタンより優先的に透過させる膜を用いることができる。ここで優先的に透過させるとは、透過係数がより大きいことを意味する。つまり封止膜2として、一酸化炭素、メタンに対するバリア性を有する膜を用いることができる。

【0048】

より効率良く二酸化炭素濃縮を行なう観点から、封止膜が、1.5以上の二酸化炭素/メタン分離係数を有することが好ましい。

【0049】

より効率良く二酸化炭素濃縮を行なう観点から、封止膜が、1.5×10-6mol−CO2/m2/s/kPa以上の二酸化炭素透過度を有することが好ましい。

【0050】

ここでいう二酸化炭素/メタン分離係数は80℃での二酸化炭素透過係数/メタン透過係数で表される。各ガスの透過係数はJISに規定される試験方法(K7126−1、またはK7126−2)で求められ、二酸化炭素透過度も同じ試験方法で求めることができる。試験装置として例えば(株)ラウンドサイエンス製フロー式ガス透過率測定装置(RGP−3000型)を用いることができる。

【0051】

封止膜には、ポリイミド、ポリジフェニルアセチレン、ポリトリメチルシリルプロピン等の有機材料;MFI型、CHA型(特にSAPO34)、DDR型、T型等のゼオライト;ポリジメチルシロキサン等のゴム;もしくはこれらの複合材料を用いることができる。

【0052】

封止膜によって芳香族やSOxをバリアすることができるので、液膜の劣化を優れて抑制することができる。

【0053】

〔疎水膜〕

必要に応じ、水の透過を抑制するために、前記多層構造が、二酸化炭素と水を分離する膜(二酸化炭素と水のうちの二酸化炭素を選択的に透過させる膜)であって、5%熱重量減少温度が250℃以上の膜である疎水膜3を有することができる。

【0054】

疎水膜は、二酸化炭素透過側の封止膜2−2の外側(液膜1とは反対側)に設けることができる。

【0055】

より効率的に二酸化炭素濃縮を行なう観点から、疎水膜が、二酸化炭素と水素を分離できる(二酸化炭素と水素のうちの二酸化炭素を選択的に透過させることができる)ことが好ましい。

【0056】

疎水膜としては、CO2透過係数とH2O透過係数の比で表されたCO2/H2O分離係数1.2以上の、耐熱性のある膜が好ましい。ここでいうCO2/H2O分離係数は80℃でのCO2透過係数/水蒸気透過係数で表される。CO2と水蒸気の透過係数はJISに規定される試験方法(K7129)で求めることができる。試験装置として例えば(株)ラウンドサイエンス製フロー式ガス透過率測定装置(RGP−3000型)を用いることができる。

【0057】

例えば膜厚50μmで内部にTiを含んだ構造を持つ日本化学会第86春季年会講演予稿集3D105(2006)に記載されるようなシルセスキオキサンゲルを疎水膜の素材として用いることができる。

【0058】

〔二酸化炭素濃縮方法〕

本発明の二酸化炭素濃縮膜を用いて、製油所の水素製造装置やIGCCで製造された混合ガスの製造時の圧力を利用して低エネルギーでCO2を分離・濃縮することができる。

【0059】

製油所の水素製造装置やIGCCで製造された混合ガス中の主な成分はCO2および水素であり、かつこれらの装置は高圧装置であるため混合ガス中のCO2分圧は非常に高い。この圧力を有効利用することにより、コンプレッサーでガスを昇圧することなく、低いエネルギーでCO2を分離できる可能性がある。このために高温で使用可能な二酸化炭素濃縮膜が望まれるが、本発明の二酸化炭素濃縮膜はこのような場合に特に有用である。

【0060】

具体的には、圧力が0.6MPa以上で3.5MPa以下、温度が200℃以上600℃以下の、少なくとも二酸化炭素と水素を含む混合ガスから、本発明の二酸化炭素濃縮膜を用いて、二酸化炭素が濃縮されたガスを得ることができる。

【0061】

この混合ガスには、二酸化炭素および水素の他に、CO、メタン、H2Oが含まれることができ、さらにはメタン以外の炭化水素やNOx、SOxが含まれることができる。二酸化炭素の濃度が50vol%以上、さらに二酸化炭素、水素、CO、メタン、H2O以外のガスの濃度は1vol%以下が好ましい。

【実施例】

【0062】

以下、本発明を実施例に基づき更に詳細に説明するが、本発明はこれによって限定されるものではない。

【0063】

〔5%熱重量減少温度〕

評価に用いる二酸化炭素濃縮液膜を構成する材料から試料を採取し、120℃で12時間乾燥させた後、熱重量測定装置(島津製作所製、TGA−50)を用い、50℃から5℃/分で昇温した時に、初期質量の5質量%だけ質量が減少したときの温度が5%熱重量減少温度である。

【0064】

〔評価方法〕

実施例1、実施例2、比較例1および比較例2において、膜の評価は以下の方法で行った。これらの例では円盤状の二酸化炭素濃縮膜を用いた。

【0065】

使用した評価装置の概略を図2に示す。二酸化炭素濃縮膜14を評価用のセル13に取り付けた。このセルは、サンプリングライン12から混合ガスを供給し、非透過ガスライン17から非透過ガス19が排出され、透過ガスライン18から透過ガス20が排出されるように構成されている。非透過ガスラインには非透過ガス圧力表示計15が接続され、透過ガスラインには透過ガス圧力表示計16が接続されている。サンプリングバルブ21を切り替えることにより、サンプリングライン22を経て透過ガスをガス組成分析計23に導くことができるようになっている。

【0066】

評価ガス11として水素/CO2/CO/メタン=70/20/5/5(モル比)の混合ガスを、ガス流量100ml/分で、サンプリングライン12に供給した。このとき、非透過ガスの圧力(P1)を0.98MPa−Gに、透過ガス20の圧力(P2)を0.20MPa−Gに設定し、二酸化炭素濃縮膜の温度を80℃または300℃に設定した。評価ガスの温度は二酸化炭素濃縮膜の温度と同じにした。透過ガスのCO2濃度をガス組成分析装置にて分析した。

【0067】

なお、圧力単位における「G」は、ゲージ圧を意味する。

【0068】

実施例3および実施例4において、膜の評価は以下の方法で行った。これらの例では、チューブ状(中空円筒状)の二酸化炭素濃縮膜を用いた。

【0069】

使用した評価装置の概略を図3に示す。チューブ状の二酸化炭素濃縮膜24を、円筒状の評価ケース26の中に通し、評価ケースと二酸化炭素濃縮膜との間をガラスシール25によって封止した。非透過ガス圧力表示計15がチューブ状二酸化炭素濃縮膜の内部に接続され、非透過ガス19が二酸化炭素濃縮膜の内部から排出される。二酸化炭素濃縮膜を透過した透過ガス20は、評価ケースの内部から排出される。透過ガスの出口には透過ガス圧力表示計16が接続される。透過ガスを、サンプリングバルブ21、サンプリングライン22を経て、ガス組成分析計23に導くことができるようになっている。

【0070】

評価ガスとして水素/CO2/CO/メタン=70/20/5/5(モル比)の混合ガスを、ガス流量100ml/分で、チューブ状二酸化炭素濃縮膜の内側に供給した。このとき、非透過ガス圧力(P1)を0.98MPa−Gに、透過ガス圧力(P2)を0.20MPa−Gに設定し、二酸化炭素濃縮膜の温度を80℃または300℃に設定した。評価ガスの温度は二酸化炭素濃縮膜の温度と同じにした。透過ガスのCO2濃度をガス組成分析装置にて分析した。

【0071】

〔実施例1〕

膜厚50μm、直径47mm、細孔径5μmの親水性銀メンブレンフィルター(Sterlitech製)を無機多孔質支持体(円盤状)として、これをp−アミノ安息香酸を1モル%溶解させたイオン液体(関東化学(株)製、アリルエチルイミダゾリウム ビス(トリフルオロメチルスルホニル)イミド)中に浸して多孔質支持体にイオン液体を含浸させ、液膜を得た。

【0072】

膜厚20μm、直径50mmのポリパラトリメチルシリルジフェニルアセチレン(Macromolecules 2005,38,4096−4102に記載される方法によって製造した)を封止膜として上記液膜の両面にそれぞれ設け、二酸化炭素濃縮液膜を得た。

【0073】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0074】

〔実施例2〕

膜厚50μm、直径47mm、細孔径5μmの親水性銀メンブレンフィルター(Sterlitech製)を無機多孔質支持体(円盤状)として、これにアミノ基を有するイオン液体(N−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレート(J.Am.Chem.Soc.124(2002)926−92)に記載される方法によって製造した)を含浸させ液膜を得た。

【0075】

膜厚20μm、直径50mmのポリパラトリメチルシリルジフェニルアセチレン(Macromolecules 2005,38,4096−4102に記載される方法によって製造した)を封止膜として上記液膜の両面にそれぞれ設け、二酸化炭素濃縮膜を得た。

【0076】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0077】

〔実施例3〕

外径10mm、内径7mm、長さ50mm、細孔径0.1μmの円筒形のアルミナチューブ(SPGテクノ(株)製、商品名:SPG膜)に、1規定水酸化カリウム水溶液を用いてIncipient Wetness法で(Pore Filling法などでもよい)カリウムを含浸させ担持させた。これを、400℃×1時間焼成して多孔質支持体を得た。

【0078】

このチューブ状多孔質支持体の中心部(長さ40mm)の内壁と外壁にそれぞれ、封止膜としてAdv. Mater. 2008,20,729−732に記載の手法によってSAPO34のゼオライト膜を形成した。ゼオライト膜の膜厚は走査型電子顕微鏡で測定したところ10μmであった。

【0079】

その後、チューブ状多孔質支持体の端部から、アミノ基を有するイオン液体(N−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレート(J.Am.Chem.Soc.124(2002)926−92に記載される方法によって製造した))を含浸させた。

【0080】

チューブ状多孔質支持体の両端部10mmをガラスシールし、二酸化炭素濃縮膜を得た。

【0081】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0082】

〔実施例4〕

外径10mm、内径7mm、長さ50mm、細孔径0.1μmの円筒形のアルミナチューブ(SPGテクノ(株)製、商品名:SPG膜)を多孔質支持体として用いた。

【0083】

このチューブ状支持体の中心部(長さ40mm)の内壁と外壁にそれぞれ、封止膜としてAdv. Mater. 2008,20,729−732に記載の手法によってSAPO34のゼオライト膜を形成した。ゼオライト膜の膜厚は走査型電子顕微鏡で測定したところ10μmであった。

【0084】

次いで、CO2吸着材としてCu3(Btc)2(Btc=benzenetricarboxylate)(特開2002−204953号公報に記載される方法によって製造した)を0.1質量%添加したイオン液体(関東化学(株)製、アリルエチルイミダゾリウムビス(トリフルオロメチルスルホニル)イミドを、チューブ状多孔質支持体に含浸させた後、ゲル化させ(Macromolecules 2005,38,2037−2039に記載される方法に従ってゲル化した)、両端部10mmをガラスシールして二酸化炭素濃縮膜を得た。

【0085】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0086】

〔比較例1〕

膜厚100μm、直径47mm、細孔径0.1μmのポリフッ化ビニリデンからなる親水性メンブレンフィルター(日本ミリポア(株)製)を多孔質支持体(円盤状)として用いた。

【0087】

この多孔質支持体上に、Ind.Eng.Chem.Res.2007,46,2272−2279に記載されているようにポリビニルアルコール/水酸化カリウム/2−アミノ酪酸カリウム塩/ポリアリルアミン=40/20/20/20(重量%)からなるゲルをキャストし(これによりゲルが多孔質支持体にしみ込む)、120℃×6h乾燥させて、二酸化炭素濃縮膜を得た。

【0088】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。なお、本例においては、封止膜は存在しない。

【0089】

〔比較例2〕

膜厚100μm、直径47mm、細孔径0.1μmのポリフッ化ビニリデンからなる親水性メンブレンフィルター(日本ミリポア(株)製)を多孔質支持体(円盤状)として用いた。

【0090】

この多孔質支持体に、アミノ基を有するイオン液体(N−アミノプロピル−3−ブチルイミダゾリウムテトラフルオロボレート(J.Am.Chem.Soc.124(2002)926−92に記載される方法によって製造した))を含浸させて液膜を得た。

【0091】

エチルセルロース膜(J.Mem. Sci.,Vol.312(2008),207−216)を封止膜として上記液膜の両面にそれぞれ設け、二酸化炭素濃縮膜を得た。

【0092】

この二酸化炭素濃縮膜を、前述の評価方法に従って評価した。その結果を表1に示す。

【0093】

【表1】

【産業上の利用可能性】

【0094】

本発明は、例えば、製油所の水素製造装置やIGCCで得られる、二酸化炭素と水素を含む混合ガス中の二酸化炭素を濃縮する際に好適に用いられる。濃縮した二酸化炭素は、例えば圧縮液化して地中に隔離することが考えられる。

【図面の簡単な説明】

【0095】

【図1】二酸化炭素濃縮膜の一例を示す模式図である。

【図2】二酸化炭素濃縮膜評価装置を示す模式図である。

【図3】別の二酸化炭素濃縮膜評価装置を示す模式図である。

【符号の説明】

【0096】

1 液膜

1a 無機多孔質支持体

1b 添加物

1c イオン液体

2 封止膜

3 疎水膜

11 評価ガス

12 評価ガスライン

13 セル

14 二酸化炭素濃縮膜(円盤状)

15 非透過ガス圧力表示計

16 透過ガス圧力表示計

17 非透過ガスライン

18 透過ガスライン

19 非透過ガス

20 透過ガス

21 サンプリングバルブ

22 サンプリングライン

23 ガス組成分析計

24 二酸化炭素濃縮膜(チューブ状)

25 ガラスシール

26 評価ケース

【特許請求の範囲】

【請求項1】

無機多孔質支持体中に5%熱重量減少温度が250℃以上であるイオン液体またはイオン液体を重合させたポリマーゲルを含んだ、液膜と、

イオン液体を透過させない、5%熱重量減少温度が250℃以上の膜である封止膜と

を有し、二層の封止膜によって液膜が挟まれた多層構造を有する、二酸化炭素濃縮膜。

【請求項2】

前記液膜が、10以上の二酸化炭素/水素の分離係数を有する請求項1記載の二酸化炭素濃縮膜。

【請求項3】

前記封止膜が、1.5以上の二酸化炭素/メタンの分離係数を有する請求項1または2記載の二酸化炭素濃縮膜。

【請求項4】

前記封止膜が、1.5×10-6mol−CO2/m2/s/kPa以上の二酸化炭素透過度を有する請求項1〜3の何れか一項記載の二酸化炭素濃縮膜。

【請求項5】

圧力が0.6MPa以上3.5MPa以下で温度が200℃以上600℃以下の、少なくとも二酸化炭素と水素を含む混合ガスから、請求項1〜4の何れか一項記載の二酸化炭素濃縮膜を用いて、二酸化炭素が濃縮されたガスを得る二酸化炭素濃縮方法。

【請求項1】

無機多孔質支持体中に5%熱重量減少温度が250℃以上であるイオン液体またはイオン液体を重合させたポリマーゲルを含んだ、液膜と、

イオン液体を透過させない、5%熱重量減少温度が250℃以上の膜である封止膜と

を有し、二層の封止膜によって液膜が挟まれた多層構造を有する、二酸化炭素濃縮膜。

【請求項2】

前記液膜が、10以上の二酸化炭素/水素の分離係数を有する請求項1記載の二酸化炭素濃縮膜。

【請求項3】

前記封止膜が、1.5以上の二酸化炭素/メタンの分離係数を有する請求項1または2記載の二酸化炭素濃縮膜。

【請求項4】

前記封止膜が、1.5×10-6mol−CO2/m2/s/kPa以上の二酸化炭素透過度を有する請求項1〜3の何れか一項記載の二酸化炭素濃縮膜。

【請求項5】

圧力が0.6MPa以上3.5MPa以下で温度が200℃以上600℃以下の、少なくとも二酸化炭素と水素を含む混合ガスから、請求項1〜4の何れか一項記載の二酸化炭素濃縮膜を用いて、二酸化炭素が濃縮されたガスを得る二酸化炭素濃縮方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−36123(P2010−36123A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−202641(P2008−202641)

【出願日】平成20年8月6日(2008.8.6)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月6日(2008.8.6)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]