二酸化鉛および導電性ポリマーのコンポジット電極を有する鉛蓄電池

【課題】活物質の利用効率が高く、電極格子等の電極支持体が不要で、製品形状の変更や軽量化・小型化が容易な電極及び該電極を用いた鉛蓄電池を提供する。

【解決手段】酢酸鉛を加水分解して得られた二酸化鉛(PbO2)ナノ粒子とポリアニリン等の導電性高分子のコンポジットを出発材料として、正極コンポジット(PbO2)11および負極コンポジット(Pb)12を鉛蓄電池の電極に用いる。正極コンポジット(PbO2)および負極コンポジット(Pb)だけで電極を作製できるので、電極格子等の電極支持体が不要となる。電極端子と電極を一体物として作製できるので、製造工程が簡略化でき、鉛蓄電池の高容量化、小型・軽量化が可能となる。さらに、正極コンポジット、セパレーター13、負極コンポジットの積層構造や巻き構造タイプの電極も作製でき、鉛蓄電池の形状や構造の自由度が大きくなる。

【解決手段】酢酸鉛を加水分解して得られた二酸化鉛(PbO2)ナノ粒子とポリアニリン等の導電性高分子のコンポジットを出発材料として、正極コンポジット(PbO2)11および負極コンポジット(Pb)12を鉛蓄電池の電極に用いる。正極コンポジット(PbO2)および負極コンポジット(Pb)だけで電極を作製できるので、電極格子等の電極支持体が不要となる。電極端子と電極を一体物として作製できるので、製造工程が簡略化でき、鉛蓄電池の高容量化、小型・軽量化が可能となる。さらに、正極コンポジット、セパレーター13、負極コンポジットの積層構造や巻き構造タイプの電極も作製でき、鉛蓄電池の形状や構造の自由度が大きくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノスケール二酸化鉛および高導電性ポリマーを電極として用いた、鉛蓄電池に関する。

【背景技術】

【0002】

鉛蓄電池は、安価でかつ長期間(3〜5年)使用が可能であるため、自動車用バッテリなどの電動車両の動力源や無停電電源装置等の産業機器用の蓄電池として広く用いられている。しかし、自動車や産業機器が高度に電子化され、さまざまな機器を搭載するようになった今日、鉛蓄電池に対する高容量化、軽量・小型化の要求は益々強まっている。

【0003】

従来の鉛蓄電池は、鉛粉または酸化鉛粉、補強材である有機繊維、希硫酸および水を錬合してペースト状にして、金属電極基材や金属電極格子などの電極支持体にそのペーストを塗布若しくは充填・乾燥して電極板を製造していた。また、正電極に関しては、鉛粉ペーストによる電極を電解酸化により二酸化鉛電極にして製造する場合もある。たとえば、図4は従来多用されている鉛蓄電池の構造を示す模式図である。電解槽100に希硫酸を含む電解液108が貯液され、その中に、二酸化鉛(PbO2)を含む正極板105と鉛(Pb)を含む負極板104がセパレーター(隔離板)103を挟んで相対している。セパレーターはたとえば合成樹脂製で多孔質である。正極板105と負極板104は単電池Bを構成し、この単電池Bが多数接続して鉛電池ができあがる。負極板104は、グリッド(格子)状の負極電極格子等の電極支持体101に鉛粉含有ペーストを塗布または充填し、乾燥して形成される。負極電極格子等の電極支持体101は金属、たとえば鉛基合金であり、複数の負極電極格子等の電極支持体101がつながり、負極端子(−)106に接続する。また、正極板105は、グリッド(格子)状の正極電極格子等の電極支持体102に二酸化鉛粉含有ペーストを塗布または充填し、乾燥して形成される。或いは、鉛粉ペーストによる電極を電解酸化により二酸化鉛電極にして製造する場合もある。正極電極格子等の電極支持体102は金属、たとえば鉛基合金であり、複数の正極電極格子等の電極支持体102がつながり、正極端子(−)107に接続する。また、従来の鉛蓄電池の製品形状は、鉛(Pb)等の金属格子などを用いるため箱型となっている。

【0004】

この従来型の鉛蓄電池は充放電の繰り返しに伴い、正極および負極に電極反応に関与しない硫酸鉛の結晶が成長し、これが活物質を消費し、また、電解液中の硫酸をも消費するため、次第に電池の電気容量を低下させ、ついには容量がゼロに近くなり、寿命を終えてしまう。すなわち、表面の活物質は電解液に接触しているが、内部の活物質には、電解液が充分接触しないという問題がある。

【0005】

これを改善するために、50ナノメートル以上の炭素微粒子とその有機保護コロイドからなる導電層を形成し、その導電層が形成された二酸化鉛の粉末を正極の電極活物質として用いる方法が提案されている。(特許文献1)

【0006】

図5は、特許文献1に用いられた電極表面の状態を示す模式図であるが、電極204の表面に、電極活物質が変化した硫酸鉛や酸化鉛の粒子202が付着し、さらにこれらの粒子202の周囲に50nm以上のサイズを有する導電性の微粒子201が吸着され、導電性の網目203が形成されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−228922

【発明の概要】

【発明が解決しようとする課題】

【0008】

図4に示す、50nm以上のサイズを有する導電性の微粒子を用いた改善型では、図5に示すように、電極活物質粒子202のサイズが依然として大きい(導電性微粒子よりはるかに大きい)ので、電解液がこの電極活物質粒子202の内部へ十分に浸透していかないため、電極活物質粒子122の表面部分は反応するが、内部にいくに従い反応が遅くなり、反応効率が不十分である。また、導電性微粒子が必ずしも連続しているわけでもなく、電極からの電気容量の伝達が十分行われず、エネルギーの有効活用がなされていないという問題点がある。

【0009】

また、従来の正電極に用いられている二酸化鉛粉や、鉛粉を出発材料にして、電解酸化により製造した正極活物質である二酸化鉛は直径が10μm程度の凝集体となっていて、内部の二酸化鉛が電池反応に十分寄与していない。また、活性度の低いα―PbO2や、製造条件によってはPbやPbSO4がかなりの割合で存在する場合もある。この結果、充放電速度が制限され、電池容量が大幅に低下するという問題もある。

【0010】

さらに、上述した従来型の鉛蓄電池も改善型の鉛蓄電池も、金属電極基材や金属電極格子などの電極支持体を用いているため、その分重量が大きくなっていること、電極板または電極格子等の電極支持体の形状やサイズによって蓄電池の形状やサイズが決まってしまうことなどから、蓄電池の形状の変更や軽量化・小型化の妨げとなっていた。

【課題を解決するための手段】

【0011】

酢酸鉛を加水分解して得られた二酸化鉛(PbO2)粒子を活物質として用いる。この二酸化鉛粒子は、粒子径が約50nm以下のナノスケール粒子(PbO2ナノ粒子)である。このナノスケール二酸化鉛(PbO2)粒子および導電性ポリマーを混錬し、乾燥したもの{(PbO2ナノ粒子・導電性ポリマー)コンポジット}(活物質・集電体コンポジット)を鉛蓄電池の電極材の出発材料として用いる。

【0012】

このコンポジットは、ナノスケール二酸化鉛(PbO2)粒子のまわりを導電性ポリマーで被われた構造であり、電解液(希硫酸)が導電性ポリマー内部に浸透し、ナノスケール二酸化鉛(PbO2)粒子と接触しやすくなっている。また、導電性ポリマーが電気をスムーズに伝達するため、ナノスケール二酸化鉛(PbO2)粒子に電気が十分に印加される。鉛蓄電池の正電極には、この(PbO2ナノ粒子・導電性ポリマー)コンポジット{正極コンポジット(Pb O2)}を用い、鉛蓄電池の負電極には、(PbO2ナノ粒子・導電性ポリマー)コンポジットを電解還元したもの{負極コンポジット(Pb)}を用いる。

【発明の効果】

【0013】

PbO2ナノ粒子を活物質の出発材料として使用するため、従来法に比較して反応面積が格段に増大し、放電電流が大幅に上昇する。また、活物質内部には、当初PbやPbSO4が存在しないことや、PbO2ナノ粒子が殆ど反応し充放電が効率良く行われことなどにより、活物質としての利用効率が向上し、電気容量が増大する。また、このコンポジットを金属電極基材や金属電極格子などの電極支持体に塗布したり、充填したりして用いることもできる。或いは、単独で、すなわち、集電体として電極格子(Pb合金グリッドなど)や電極基材(金属製)などの電極支持体を用いないで、このPbO2ナノ粒子を導電性ポリマーで複合したコンポジット自体を電極に用いることができる。

【0014】

これにより、活物質・集電体間の電荷移動速度が格段に上昇し、充放電サイクル特性の向上を図ることができる。コンポジット単独で電極材として用いることができるため、電極端子と一体成型できるので、鉛蓄電池電極の製造工程を削減できるとともに鉛蓄電池電極の構造を単純化できる。この結果、鉛蓄電池の小型・軽量化が可能となる。さらに、コンポジット自体を薄型や巻き型に加工できるため、従来からの鉛蓄電池としての箱型バッテリーを脱して、自動車などへの搭載の位置や方向に関して自由度があるジェリー・ロール型電池を製造できる。この結果、鉛蓄電池をさらに小型軽量化することが可能である。

【図面の簡単な説明】

【0015】

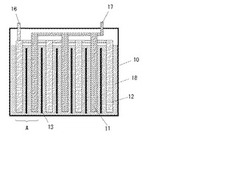

【図1】図1は、本発明の鉛蓄電池を示す図である。

【図2】図2は、純水、アルコールに酢酸鉛を混合して加水分解して得られた二酸化鉛粒子の結晶粒径と比表面積を示すグラフである。

【図3】図3は、本発明の鉛蓄電池の製造方法を示す図である。

【図4】図4は、従来の鉛蓄電池の構造を示す模式図である。

【図5】図5は、特許文献1に用いられた電極表面の状態を示す模式図である

【図6】図6は、薄板状またはシート状または薄膜状にした正電極P、セパレーターQ、および負電極Rを積層した積層電極の1例を示す図である。

【図7】図7は、巻き構造にする前の積層電極の構造を示す図である。

【発明を実施するための形態】

【0016】

本発明に用いるナノスケール二酸化鉛は、酢酸鉛{Pb(CH3COO)4}を加水分解して製造する。純水に酢酸鉛を加えただけでも二酸化鉛が得られるが、さらにアルコールを加えることで,より微細なナノスケール二酸化鉛を得ることができる。純水とアルコールの混合溶液に酢酸鉛を混ぜ充分攪拌した後、遠心分離機で得られた粉末を洗浄・真空乾燥すると、二酸化鉛(PbO2)が得られる。アルコールは、エタノール、メタノール、n−プロパノールなどである。この二酸化鉛は、透過型電子顕微鏡写真やX線回折により、20nm以下の結晶粒径を有することが確認されている。

【0017】

たとえば、図2は、純水、アルコールに酢酸鉛を混合して加水分解して得られた二酸化鉛粒子の結晶粒径と比表面積を示すグラフである。結晶粒径は、照射X線CuKα線(λ=0.15406nm)のX線回折により、回折ピーク幅(半値幅B)を求め、Scherrer式(結晶粒径t=0.9λ/(BcosθB)、θBはピーク回折角)により求めた。比表面積は単位重量あたりの表面積で、ここでは、BET比表面積である。図2によれば、Aは純水に酢酸鉛を加えた場合で、得られた二酸化鉛の粒径は、約11.5nmである。その他に種々のアルコールを加えることによって、二酸化鉛の粒径を制御できる。たとえば、純水とエタノール(B)が最も二酸化鉛の粒径を小さくでき(約10nm)、純水とメタノール(C)は約10.7nm、純水とn−プロパノール(D)では約12nmである。このように、酢酸鉛を加水分解することにより、得られる二酸化鉛の粒径を約20nm以下のナノスケール粒子(PbO2ナノ粒子)とすることができ、さらに種々のアルコールを加えることにより、その粒径をコントロールできる。

【0018】

BET比表面積では、メタノール(C)が最も大きく(約38.5 m2 g−1)、エタノール(B、約35

m2 g−1)、n−プロパノール(D、約33.5

m2 g−1)となり、純水だけの場合(A)が最も小さい(約32m2

g−1)。比表面積は大きい方が電解液との接触面積が大きくなるので、反応面積が大きくなるため効率よく充放電が行われる。また、比表面積が大きい方が導電性ポリマーとの接触面積も大きくなるので、導電性ポリマーからのPbO2ナノ粒子への電気容量の伝達がスムーズに行われる。

【0019】

このように、粒子径が小さいほど活物質の利用率が良くなり、また比表面積が大きいほど活物質の利用率が良くなる。本発明の鉛蓄電池の電極に用いる二酸化鉛の粒径としては、50nm以下であれば十分であるので、本発明の酢酸鉛を加水分解して得られる二酸化鉛は鉛蓄電池の電極として好適である。

【0020】

二酸化鉛には化学的に不活性なα型と活性なβ型があるが、鉛蓄電池に用いる電極の出発材料としては活性なβ型が多いほど良い。従来の形成方法では、電極はα型とβ型との混在物となっていて、不活性なα型を含んでいる分、活物質の利用率が低い。これに対して、酢酸鉛を加水分解して得られた二酸化鉛はβ型のナノスケール粒子であるから化学的に活性である。従って、この点からも本発明の二酸化鉛を出発材料とする電極に用いるPbO2ナノ粒子は、活物質の利用率が高い。

【0021】

図3は、本発明の鉛蓄電池の製造方法を示す図である。酢酸鉛を加水分解して得られた二酸化鉛ナノ粒子に導電性ポリマーを混ぜ、さらに導電性や多孔度を調整できるドーパントを入れ、さらに結合剤等の添加剤を添加して、混錬し、ペースト状にする。このペーストを成型・熱処理して、鉛蓄電池の電極として所望の形状の二酸化鉛ナノ粒子・導電性ポリマー・コンポジットを作製する。このコンポジットは正極材としても使用できるし、電解還元することにより負極材としても使用できる。

【0022】

導電性ポリマーの一例として、ポリアニリン(PANI)が挙げられる。ポリアニリンはアニリンから電解重合によって合成され、塩酸や硫酸などの酸性水溶液中でドーピング(あるいは浸漬)すると、導電性高分子が得られる。たとえば、塩基性PANI粉末(絶縁性を有する)をNMP(Nメチルピロリドン)溶液で攪拌し溶解して、その溶解液(PANI溶液)を薄く伸ばして乾燥させると、PANI薄膜が得られる。このPANI薄膜をたとえば、硫酸に長時間浸漬すると高導電性PANI薄膜を作製できる。ポリアニリンは、上記のNMP液や、トルエンやキシレンなどの有機溶媒への溶解性に優れていて、さらに硫酸によるドーピング(あるいは浸漬)により高い導電率(数十〜数百ジーメンス/cm)を有するので、本発明の鉛蓄電池の電極に適する。すなわち、鉛蓄電池では、電解液が硫酸であるため、本発明で用いるポリアニリンの導電性が劣化することがないという利点もある。

【0023】

図3において、酢酸鉛の加水分解により製造した二酸化鉛ナノ粒子と導電性ポリアニリンを、PANI溶液(PANI粉末を有機溶媒へ溶解したもの)と混錬する。このとき、結合を強固にするために結合剤や多孔度調整剤や導電性向上剤などを入れても良い。充分に錬合した後で、得られたペーストまたはコロイドを所望の形状に成形し、熱処理などを行い乾燥させ、所望の固体状物質である(酸化鉛ナノ粒子・導電性ポリマー)コンポジットを作製する。コンポジットは、酸化鉛ナノ粒子を導電性ポリマーが取り巻いた構造である。型に流し込んで板(シート)状にし、さらにローラーで圧延して薄く伸ばすこともできるし、薄膜とすることもできる。また、従来電極と同じく金属(鉛合金など)格子に塗布したり、充填したりして使用することもできる。また不織布などに浸みこませて用いることもできる。

【0024】

このコンポジットは二酸化鉛が主体なのでそのままで鉛蓄電池の正極{正極コンポジット(PbO2)}として用いることができる。或いは、このコンポジットを電解酸化(希硫酸中などで)して、安定した二酸化鉛にして正極{正極コンポジット(PbO2)}として用いることができる。電解酸化処理しても正極コンポジット(PbO2)中のPbO2ナノ粒子のサイズは余り変化せず約20nm以下の粒径である。また、このコンポジットを電解還元(希硫酸中などで)してコンポジット中の二酸化鉛を鉛にして鉛が主体のコンポジット{負極コンポジット(Pb)}とすることにより、鉛蓄電池の負極として使用することもできる。(この電解還元処理は、化成処理と呼ばれる。)二酸化鉛ナノ粒子が鉛に還元されるだけなので、この還元された鉛(Pb)もナノスケールの鉛ナノ粒子である。すなわち、負極コンポジット(Pb)も鉛ナノ粒子のまわりを導電性高分子が取り巻いた構造をしている。そこで、図1に示すように、正極コンポジット(PbO2)11、セパレーター13、および負極コンポジット(Pb)12をこの順に並べて一つの単電池Aとして構成する。この単電池Aを電解槽10にセットし、電解液18に単電池Aを浸漬することにより、鉛蓄電池を得る。単電池Aだけでは電圧が低いので、通常は、正極、セパレーター、負極、セパレーター、正極、・・・と複数並べて所望の電圧を得られるようにする。

【0025】

本発明のコンポジットは、結合が強固であるので、金属電極基材や金属電極格子などの電極支持体を用いないで、このコンポジット単独で電極を形成できる。さらに、本発明の鉛蓄電池の電極は、電極端子と一体物として作成できるので、電極の製造工程が少なくなりかつ簡単な構造となるとともに、同じ容量の鉛蓄電池を製造した場合、小型になる。また、金属電極格子等も必要なくなるので、小型化および軽量化も実現できる。構造も単純なので、信頼性も向上する。

【0026】

図1は、本発明の鉛蓄電池を示す図である。電解槽10に電解液18が貯液され、その電解液18中に正電極11、セパレーター13、負電極12が浸漬している。正電極11、セパレーター13、負電極12が1組となって、単電池Aを構成している。複数の負電極12がつながり、負極端子(−)16に接続する。複数の正電極11がつながり、正極端子(+)17に接続する。図1における正電極は、図4に示したような従来用いられている電極格子や電極基材などの電極支持体102は存在せず、PbO2ナノ粒子と導電性ポリマーからなる正極コンポジット(PbO2)だけで構成されている。しかも、正電極11から正極端子17まで一体となり、正極コンポジット(PbO2)だけで構成される。一方、図1における負電極は、図4に示したような従来用いられている電極格子や電極基材などの電極支持体101は存在せず、PbO2ナノ粒子を還元したPbナノ粒子と導電性ポリマーからなる負極コンポジット(Pb)だけで構成されている。しかも、負電極11から負極端子16まで一体となり、負極コンポジット(Pb)だけで構成される。

【0027】

充電時は、負極端子(−)16を充電器の負極に接続し、正極端子(+)17を充電器の正極に接続する。放電時は、負極端子(−)16と正極端子(+)17の間に負荷を入れ接続する。本発明の鉛蓄電池も、その反応は従来型と同様であり、

放電時に、

負極コンポジットでは、

Pb+SO42−→PbSO4+2e−

正極コンポジットでは、

PbO2+4H++SO42−+2e−→PbSO4+2H2O

となる。

充電時には、

負極コンポジットでは、

PbSO4+2e−→Pb+SO42−

PbSO4+2H2O→PbO2+4H++SO42−+2e−

となる。

【0028】

また、本発明を用いることにより、多孔質のコンポジット電極シートまたは薄板や薄膜も容易に作製できるので、正極コンポジットシート、セパレーターシート、負極コンポジットシート、セパレーターシート、・・・と順に多数枚重ねて、非常に薄い電極シートにした後に、電解液に浸漬し、薄い鉛蓄電池を作製することができる。

【0029】

図6は、薄板状またはシート状または薄膜状にした正電極P、セパレーターQ、および負電極Rを積層した積層電極の1例を示す。図6(a)は、P,Q,およびRがそれぞれ1層ずつ積層した積層電極である。それぞれの電極間および電極の内部に電解液が入り込むかおよび/または染み込んで1組の単電池が構成される。図6(b)は、PQRQP構造であり、2組の単電池が構成された積層電極である。図6(c)は、RQPQR構造であり、2組の単電池が構成された積層電極である。図6(d)は、RQPQRQP構造であり、3組の単電池が構成された積層電極である。図6(e)は、PQRQPQRQP構造であり、4組の単電池が構成された積層電極である。これらの積層構造において、正電極Pと負電極Rの間にはセパレーターQが入っているので、正電極Pと負電極Rは短絡しない。これらの単電池を並列につなぐことにより所望の電圧の電池を得ることができる。しかも非常に薄く小型化することができる。

【0030】

本発明を用いると、巻き構造タイプ、すなわちジェリー・ロール型鉛蓄電池を作製することもできる。図7は、巻き構造にする前の積層電極の構造を示す。図7(a)は、QPQR構造であり、1組の単電池が構成されている。この積層構造電極を巻いていくので、正電極Pと正電極Qがショートしないように、図6(a)に示す積層型に比べてセパレーターQが1つ多くなっている。図7(b)は、PQRQPQRQ構造であり、3組の単電池が構成されている。巻き構造としたときに、正電極Pと負電極Rの間にはセパレーターQが入っているので、正電極Pと負電極Rは短絡しない。セパレーターは、合成樹脂などで作製され、多孔質性樹脂である。

【0031】

この積層構造電極を巻いてジェリー・ロール型鉛蓄電池が作製される。(この積層構造電極は少なくとも1組の「正極コンポジット、セパレーター、および負極コンポジット」の積層構造を有する)たとえば、螺旋状に巻くと円形や楕円形の形状の電極を作製でき、矩形に巻くと正方形、長方形や菱形の形状の電極を形成できる。このように巻き構造とすることにより、図6に示す平面的な積層型電極に比較して、表面積の小さい鉛蓄電池電極を作製できる。さらに、種々の形状の電極を作製できる。このように本発明の電極を用いることにより、鉛蓄電池の形状や構造の自由度が大きくなり、鉛蓄電池を搭載する機器の形状や大きさに合わせて鉛蓄電池を設計できる。また、このようなジェリー・ロール型鉛蓄電池により、小型携帯機器(携帯電話など)の電池としても利用可能となる。

【0032】

上記においては、導電性ポリマー(高分子)としてポリアニリンを例示したが、これに代えて、他の導電性高分子、たとえば、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリパラフェニレンビニレン、ポリピロール等の導電性高分子を用いることもできる。或いは、導電性ポリマーは、ポリアニリン、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリパラフェニレンビニレン、ポリピロールから選択される少なくとも1種のポリマーを含む導電性高分子を用いることもできる。

【0033】

本明細書における実施形態として説明した内容は、背景技術や従来技術のところで説明したことも含めて、他の実施形態において同様の説明をしていない場合でも、互いに矛盾を生じない限りにおいてお互いに適用できることは言うまでもない。また、本発明は、貼り合わせ構造を有する基板であればどんなものに適用可能である。

【産業上の利用可能性】

【0034】

本発明は、自動車産業や携帯機器産業で用いられる蓄電池に利用できる。

【符号の説明】

【0035】

10・・・電解槽、11・・・正電極、12・・・負電極、13・・・セパレーター、

16・・・負極端子(−)、17・・・正極端子、100・・・電解槽、

101・・・負極電極格子(電極支持体)、102・・・正極電極格子(電極支持体)、

103・・・セパレーター、104・・・負極板、105・・・正極板、

106・・・負極端子(−)、107・・・正極端子(−)、

【技術分野】

【0001】

本発明は、ナノスケール二酸化鉛および高導電性ポリマーを電極として用いた、鉛蓄電池に関する。

【背景技術】

【0002】

鉛蓄電池は、安価でかつ長期間(3〜5年)使用が可能であるため、自動車用バッテリなどの電動車両の動力源や無停電電源装置等の産業機器用の蓄電池として広く用いられている。しかし、自動車や産業機器が高度に電子化され、さまざまな機器を搭載するようになった今日、鉛蓄電池に対する高容量化、軽量・小型化の要求は益々強まっている。

【0003】

従来の鉛蓄電池は、鉛粉または酸化鉛粉、補強材である有機繊維、希硫酸および水を錬合してペースト状にして、金属電極基材や金属電極格子などの電極支持体にそのペーストを塗布若しくは充填・乾燥して電極板を製造していた。また、正電極に関しては、鉛粉ペーストによる電極を電解酸化により二酸化鉛電極にして製造する場合もある。たとえば、図4は従来多用されている鉛蓄電池の構造を示す模式図である。電解槽100に希硫酸を含む電解液108が貯液され、その中に、二酸化鉛(PbO2)を含む正極板105と鉛(Pb)を含む負極板104がセパレーター(隔離板)103を挟んで相対している。セパレーターはたとえば合成樹脂製で多孔質である。正極板105と負極板104は単電池Bを構成し、この単電池Bが多数接続して鉛電池ができあがる。負極板104は、グリッド(格子)状の負極電極格子等の電極支持体101に鉛粉含有ペーストを塗布または充填し、乾燥して形成される。負極電極格子等の電極支持体101は金属、たとえば鉛基合金であり、複数の負極電極格子等の電極支持体101がつながり、負極端子(−)106に接続する。また、正極板105は、グリッド(格子)状の正極電極格子等の電極支持体102に二酸化鉛粉含有ペーストを塗布または充填し、乾燥して形成される。或いは、鉛粉ペーストによる電極を電解酸化により二酸化鉛電極にして製造する場合もある。正極電極格子等の電極支持体102は金属、たとえば鉛基合金であり、複数の正極電極格子等の電極支持体102がつながり、正極端子(−)107に接続する。また、従来の鉛蓄電池の製品形状は、鉛(Pb)等の金属格子などを用いるため箱型となっている。

【0004】

この従来型の鉛蓄電池は充放電の繰り返しに伴い、正極および負極に電極反応に関与しない硫酸鉛の結晶が成長し、これが活物質を消費し、また、電解液中の硫酸をも消費するため、次第に電池の電気容量を低下させ、ついには容量がゼロに近くなり、寿命を終えてしまう。すなわち、表面の活物質は電解液に接触しているが、内部の活物質には、電解液が充分接触しないという問題がある。

【0005】

これを改善するために、50ナノメートル以上の炭素微粒子とその有機保護コロイドからなる導電層を形成し、その導電層が形成された二酸化鉛の粉末を正極の電極活物質として用いる方法が提案されている。(特許文献1)

【0006】

図5は、特許文献1に用いられた電極表面の状態を示す模式図であるが、電極204の表面に、電極活物質が変化した硫酸鉛や酸化鉛の粒子202が付着し、さらにこれらの粒子202の周囲に50nm以上のサイズを有する導電性の微粒子201が吸着され、導電性の網目203が形成されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−228922

【発明の概要】

【発明が解決しようとする課題】

【0008】

図4に示す、50nm以上のサイズを有する導電性の微粒子を用いた改善型では、図5に示すように、電極活物質粒子202のサイズが依然として大きい(導電性微粒子よりはるかに大きい)ので、電解液がこの電極活物質粒子202の内部へ十分に浸透していかないため、電極活物質粒子122の表面部分は反応するが、内部にいくに従い反応が遅くなり、反応効率が不十分である。また、導電性微粒子が必ずしも連続しているわけでもなく、電極からの電気容量の伝達が十分行われず、エネルギーの有効活用がなされていないという問題点がある。

【0009】

また、従来の正電極に用いられている二酸化鉛粉や、鉛粉を出発材料にして、電解酸化により製造した正極活物質である二酸化鉛は直径が10μm程度の凝集体となっていて、内部の二酸化鉛が電池反応に十分寄与していない。また、活性度の低いα―PbO2や、製造条件によってはPbやPbSO4がかなりの割合で存在する場合もある。この結果、充放電速度が制限され、電池容量が大幅に低下するという問題もある。

【0010】

さらに、上述した従来型の鉛蓄電池も改善型の鉛蓄電池も、金属電極基材や金属電極格子などの電極支持体を用いているため、その分重量が大きくなっていること、電極板または電極格子等の電極支持体の形状やサイズによって蓄電池の形状やサイズが決まってしまうことなどから、蓄電池の形状の変更や軽量化・小型化の妨げとなっていた。

【課題を解決するための手段】

【0011】

酢酸鉛を加水分解して得られた二酸化鉛(PbO2)粒子を活物質として用いる。この二酸化鉛粒子は、粒子径が約50nm以下のナノスケール粒子(PbO2ナノ粒子)である。このナノスケール二酸化鉛(PbO2)粒子および導電性ポリマーを混錬し、乾燥したもの{(PbO2ナノ粒子・導電性ポリマー)コンポジット}(活物質・集電体コンポジット)を鉛蓄電池の電極材の出発材料として用いる。

【0012】

このコンポジットは、ナノスケール二酸化鉛(PbO2)粒子のまわりを導電性ポリマーで被われた構造であり、電解液(希硫酸)が導電性ポリマー内部に浸透し、ナノスケール二酸化鉛(PbO2)粒子と接触しやすくなっている。また、導電性ポリマーが電気をスムーズに伝達するため、ナノスケール二酸化鉛(PbO2)粒子に電気が十分に印加される。鉛蓄電池の正電極には、この(PbO2ナノ粒子・導電性ポリマー)コンポジット{正極コンポジット(Pb O2)}を用い、鉛蓄電池の負電極には、(PbO2ナノ粒子・導電性ポリマー)コンポジットを電解還元したもの{負極コンポジット(Pb)}を用いる。

【発明の効果】

【0013】

PbO2ナノ粒子を活物質の出発材料として使用するため、従来法に比較して反応面積が格段に増大し、放電電流が大幅に上昇する。また、活物質内部には、当初PbやPbSO4が存在しないことや、PbO2ナノ粒子が殆ど反応し充放電が効率良く行われことなどにより、活物質としての利用効率が向上し、電気容量が増大する。また、このコンポジットを金属電極基材や金属電極格子などの電極支持体に塗布したり、充填したりして用いることもできる。或いは、単独で、すなわち、集電体として電極格子(Pb合金グリッドなど)や電極基材(金属製)などの電極支持体を用いないで、このPbO2ナノ粒子を導電性ポリマーで複合したコンポジット自体を電極に用いることができる。

【0014】

これにより、活物質・集電体間の電荷移動速度が格段に上昇し、充放電サイクル特性の向上を図ることができる。コンポジット単独で電極材として用いることができるため、電極端子と一体成型できるので、鉛蓄電池電極の製造工程を削減できるとともに鉛蓄電池電極の構造を単純化できる。この結果、鉛蓄電池の小型・軽量化が可能となる。さらに、コンポジット自体を薄型や巻き型に加工できるため、従来からの鉛蓄電池としての箱型バッテリーを脱して、自動車などへの搭載の位置や方向に関して自由度があるジェリー・ロール型電池を製造できる。この結果、鉛蓄電池をさらに小型軽量化することが可能である。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の鉛蓄電池を示す図である。

【図2】図2は、純水、アルコールに酢酸鉛を混合して加水分解して得られた二酸化鉛粒子の結晶粒径と比表面積を示すグラフである。

【図3】図3は、本発明の鉛蓄電池の製造方法を示す図である。

【図4】図4は、従来の鉛蓄電池の構造を示す模式図である。

【図5】図5は、特許文献1に用いられた電極表面の状態を示す模式図である

【図6】図6は、薄板状またはシート状または薄膜状にした正電極P、セパレーターQ、および負電極Rを積層した積層電極の1例を示す図である。

【図7】図7は、巻き構造にする前の積層電極の構造を示す図である。

【発明を実施するための形態】

【0016】

本発明に用いるナノスケール二酸化鉛は、酢酸鉛{Pb(CH3COO)4}を加水分解して製造する。純水に酢酸鉛を加えただけでも二酸化鉛が得られるが、さらにアルコールを加えることで,より微細なナノスケール二酸化鉛を得ることができる。純水とアルコールの混合溶液に酢酸鉛を混ぜ充分攪拌した後、遠心分離機で得られた粉末を洗浄・真空乾燥すると、二酸化鉛(PbO2)が得られる。アルコールは、エタノール、メタノール、n−プロパノールなどである。この二酸化鉛は、透過型電子顕微鏡写真やX線回折により、20nm以下の結晶粒径を有することが確認されている。

【0017】

たとえば、図2は、純水、アルコールに酢酸鉛を混合して加水分解して得られた二酸化鉛粒子の結晶粒径と比表面積を示すグラフである。結晶粒径は、照射X線CuKα線(λ=0.15406nm)のX線回折により、回折ピーク幅(半値幅B)を求め、Scherrer式(結晶粒径t=0.9λ/(BcosθB)、θBはピーク回折角)により求めた。比表面積は単位重量あたりの表面積で、ここでは、BET比表面積である。図2によれば、Aは純水に酢酸鉛を加えた場合で、得られた二酸化鉛の粒径は、約11.5nmである。その他に種々のアルコールを加えることによって、二酸化鉛の粒径を制御できる。たとえば、純水とエタノール(B)が最も二酸化鉛の粒径を小さくでき(約10nm)、純水とメタノール(C)は約10.7nm、純水とn−プロパノール(D)では約12nmである。このように、酢酸鉛を加水分解することにより、得られる二酸化鉛の粒径を約20nm以下のナノスケール粒子(PbO2ナノ粒子)とすることができ、さらに種々のアルコールを加えることにより、その粒径をコントロールできる。

【0018】

BET比表面積では、メタノール(C)が最も大きく(約38.5 m2 g−1)、エタノール(B、約35

m2 g−1)、n−プロパノール(D、約33.5

m2 g−1)となり、純水だけの場合(A)が最も小さい(約32m2

g−1)。比表面積は大きい方が電解液との接触面積が大きくなるので、反応面積が大きくなるため効率よく充放電が行われる。また、比表面積が大きい方が導電性ポリマーとの接触面積も大きくなるので、導電性ポリマーからのPbO2ナノ粒子への電気容量の伝達がスムーズに行われる。

【0019】

このように、粒子径が小さいほど活物質の利用率が良くなり、また比表面積が大きいほど活物質の利用率が良くなる。本発明の鉛蓄電池の電極に用いる二酸化鉛の粒径としては、50nm以下であれば十分であるので、本発明の酢酸鉛を加水分解して得られる二酸化鉛は鉛蓄電池の電極として好適である。

【0020】

二酸化鉛には化学的に不活性なα型と活性なβ型があるが、鉛蓄電池に用いる電極の出発材料としては活性なβ型が多いほど良い。従来の形成方法では、電極はα型とβ型との混在物となっていて、不活性なα型を含んでいる分、活物質の利用率が低い。これに対して、酢酸鉛を加水分解して得られた二酸化鉛はβ型のナノスケール粒子であるから化学的に活性である。従って、この点からも本発明の二酸化鉛を出発材料とする電極に用いるPbO2ナノ粒子は、活物質の利用率が高い。

【0021】

図3は、本発明の鉛蓄電池の製造方法を示す図である。酢酸鉛を加水分解して得られた二酸化鉛ナノ粒子に導電性ポリマーを混ぜ、さらに導電性や多孔度を調整できるドーパントを入れ、さらに結合剤等の添加剤を添加して、混錬し、ペースト状にする。このペーストを成型・熱処理して、鉛蓄電池の電極として所望の形状の二酸化鉛ナノ粒子・導電性ポリマー・コンポジットを作製する。このコンポジットは正極材としても使用できるし、電解還元することにより負極材としても使用できる。

【0022】

導電性ポリマーの一例として、ポリアニリン(PANI)が挙げられる。ポリアニリンはアニリンから電解重合によって合成され、塩酸や硫酸などの酸性水溶液中でドーピング(あるいは浸漬)すると、導電性高分子が得られる。たとえば、塩基性PANI粉末(絶縁性を有する)をNMP(Nメチルピロリドン)溶液で攪拌し溶解して、その溶解液(PANI溶液)を薄く伸ばして乾燥させると、PANI薄膜が得られる。このPANI薄膜をたとえば、硫酸に長時間浸漬すると高導電性PANI薄膜を作製できる。ポリアニリンは、上記のNMP液や、トルエンやキシレンなどの有機溶媒への溶解性に優れていて、さらに硫酸によるドーピング(あるいは浸漬)により高い導電率(数十〜数百ジーメンス/cm)を有するので、本発明の鉛蓄電池の電極に適する。すなわち、鉛蓄電池では、電解液が硫酸であるため、本発明で用いるポリアニリンの導電性が劣化することがないという利点もある。

【0023】

図3において、酢酸鉛の加水分解により製造した二酸化鉛ナノ粒子と導電性ポリアニリンを、PANI溶液(PANI粉末を有機溶媒へ溶解したもの)と混錬する。このとき、結合を強固にするために結合剤や多孔度調整剤や導電性向上剤などを入れても良い。充分に錬合した後で、得られたペーストまたはコロイドを所望の形状に成形し、熱処理などを行い乾燥させ、所望の固体状物質である(酸化鉛ナノ粒子・導電性ポリマー)コンポジットを作製する。コンポジットは、酸化鉛ナノ粒子を導電性ポリマーが取り巻いた構造である。型に流し込んで板(シート)状にし、さらにローラーで圧延して薄く伸ばすこともできるし、薄膜とすることもできる。また、従来電極と同じく金属(鉛合金など)格子に塗布したり、充填したりして使用することもできる。また不織布などに浸みこませて用いることもできる。

【0024】

このコンポジットは二酸化鉛が主体なのでそのままで鉛蓄電池の正極{正極コンポジット(PbO2)}として用いることができる。或いは、このコンポジットを電解酸化(希硫酸中などで)して、安定した二酸化鉛にして正極{正極コンポジット(PbO2)}として用いることができる。電解酸化処理しても正極コンポジット(PbO2)中のPbO2ナノ粒子のサイズは余り変化せず約20nm以下の粒径である。また、このコンポジットを電解還元(希硫酸中などで)してコンポジット中の二酸化鉛を鉛にして鉛が主体のコンポジット{負極コンポジット(Pb)}とすることにより、鉛蓄電池の負極として使用することもできる。(この電解還元処理は、化成処理と呼ばれる。)二酸化鉛ナノ粒子が鉛に還元されるだけなので、この還元された鉛(Pb)もナノスケールの鉛ナノ粒子である。すなわち、負極コンポジット(Pb)も鉛ナノ粒子のまわりを導電性高分子が取り巻いた構造をしている。そこで、図1に示すように、正極コンポジット(PbO2)11、セパレーター13、および負極コンポジット(Pb)12をこの順に並べて一つの単電池Aとして構成する。この単電池Aを電解槽10にセットし、電解液18に単電池Aを浸漬することにより、鉛蓄電池を得る。単電池Aだけでは電圧が低いので、通常は、正極、セパレーター、負極、セパレーター、正極、・・・と複数並べて所望の電圧を得られるようにする。

【0025】

本発明のコンポジットは、結合が強固であるので、金属電極基材や金属電極格子などの電極支持体を用いないで、このコンポジット単独で電極を形成できる。さらに、本発明の鉛蓄電池の電極は、電極端子と一体物として作成できるので、電極の製造工程が少なくなりかつ簡単な構造となるとともに、同じ容量の鉛蓄電池を製造した場合、小型になる。また、金属電極格子等も必要なくなるので、小型化および軽量化も実現できる。構造も単純なので、信頼性も向上する。

【0026】

図1は、本発明の鉛蓄電池を示す図である。電解槽10に電解液18が貯液され、その電解液18中に正電極11、セパレーター13、負電極12が浸漬している。正電極11、セパレーター13、負電極12が1組となって、単電池Aを構成している。複数の負電極12がつながり、負極端子(−)16に接続する。複数の正電極11がつながり、正極端子(+)17に接続する。図1における正電極は、図4に示したような従来用いられている電極格子や電極基材などの電極支持体102は存在せず、PbO2ナノ粒子と導電性ポリマーからなる正極コンポジット(PbO2)だけで構成されている。しかも、正電極11から正極端子17まで一体となり、正極コンポジット(PbO2)だけで構成される。一方、図1における負電極は、図4に示したような従来用いられている電極格子や電極基材などの電極支持体101は存在せず、PbO2ナノ粒子を還元したPbナノ粒子と導電性ポリマーからなる負極コンポジット(Pb)だけで構成されている。しかも、負電極11から負極端子16まで一体となり、負極コンポジット(Pb)だけで構成される。

【0027】

充電時は、負極端子(−)16を充電器の負極に接続し、正極端子(+)17を充電器の正極に接続する。放電時は、負極端子(−)16と正極端子(+)17の間に負荷を入れ接続する。本発明の鉛蓄電池も、その反応は従来型と同様であり、

放電時に、

負極コンポジットでは、

Pb+SO42−→PbSO4+2e−

正極コンポジットでは、

PbO2+4H++SO42−+2e−→PbSO4+2H2O

となる。

充電時には、

負極コンポジットでは、

PbSO4+2e−→Pb+SO42−

PbSO4+2H2O→PbO2+4H++SO42−+2e−

となる。

【0028】

また、本発明を用いることにより、多孔質のコンポジット電極シートまたは薄板や薄膜も容易に作製できるので、正極コンポジットシート、セパレーターシート、負極コンポジットシート、セパレーターシート、・・・と順に多数枚重ねて、非常に薄い電極シートにした後に、電解液に浸漬し、薄い鉛蓄電池を作製することができる。

【0029】

図6は、薄板状またはシート状または薄膜状にした正電極P、セパレーターQ、および負電極Rを積層した積層電極の1例を示す。図6(a)は、P,Q,およびRがそれぞれ1層ずつ積層した積層電極である。それぞれの電極間および電極の内部に電解液が入り込むかおよび/または染み込んで1組の単電池が構成される。図6(b)は、PQRQP構造であり、2組の単電池が構成された積層電極である。図6(c)は、RQPQR構造であり、2組の単電池が構成された積層電極である。図6(d)は、RQPQRQP構造であり、3組の単電池が構成された積層電極である。図6(e)は、PQRQPQRQP構造であり、4組の単電池が構成された積層電極である。これらの積層構造において、正電極Pと負電極Rの間にはセパレーターQが入っているので、正電極Pと負電極Rは短絡しない。これらの単電池を並列につなぐことにより所望の電圧の電池を得ることができる。しかも非常に薄く小型化することができる。

【0030】

本発明を用いると、巻き構造タイプ、すなわちジェリー・ロール型鉛蓄電池を作製することもできる。図7は、巻き構造にする前の積層電極の構造を示す。図7(a)は、QPQR構造であり、1組の単電池が構成されている。この積層構造電極を巻いていくので、正電極Pと正電極Qがショートしないように、図6(a)に示す積層型に比べてセパレーターQが1つ多くなっている。図7(b)は、PQRQPQRQ構造であり、3組の単電池が構成されている。巻き構造としたときに、正電極Pと負電極Rの間にはセパレーターQが入っているので、正電極Pと負電極Rは短絡しない。セパレーターは、合成樹脂などで作製され、多孔質性樹脂である。

【0031】

この積層構造電極を巻いてジェリー・ロール型鉛蓄電池が作製される。(この積層構造電極は少なくとも1組の「正極コンポジット、セパレーター、および負極コンポジット」の積層構造を有する)たとえば、螺旋状に巻くと円形や楕円形の形状の電極を作製でき、矩形に巻くと正方形、長方形や菱形の形状の電極を形成できる。このように巻き構造とすることにより、図6に示す平面的な積層型電極に比較して、表面積の小さい鉛蓄電池電極を作製できる。さらに、種々の形状の電極を作製できる。このように本発明の電極を用いることにより、鉛蓄電池の形状や構造の自由度が大きくなり、鉛蓄電池を搭載する機器の形状や大きさに合わせて鉛蓄電池を設計できる。また、このようなジェリー・ロール型鉛蓄電池により、小型携帯機器(携帯電話など)の電池としても利用可能となる。

【0032】

上記においては、導電性ポリマー(高分子)としてポリアニリンを例示したが、これに代えて、他の導電性高分子、たとえば、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリパラフェニレンビニレン、ポリピロール等の導電性高分子を用いることもできる。或いは、導電性ポリマーは、ポリアニリン、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリパラフェニレンビニレン、ポリピロールから選択される少なくとも1種のポリマーを含む導電性高分子を用いることもできる。

【0033】

本明細書における実施形態として説明した内容は、背景技術や従来技術のところで説明したことも含めて、他の実施形態において同様の説明をしていない場合でも、互いに矛盾を生じない限りにおいてお互いに適用できることは言うまでもない。また、本発明は、貼り合わせ構造を有する基板であればどんなものに適用可能である。

【産業上の利用可能性】

【0034】

本発明は、自動車産業や携帯機器産業で用いられる蓄電池に利用できる。

【符号の説明】

【0035】

10・・・電解槽、11・・・正電極、12・・・負電極、13・・・セパレーター、

16・・・負極端子(−)、17・・・正極端子、100・・・電解槽、

101・・・負極電極格子(電極支持体)、102・・・正極電極格子(電極支持体)、

103・・・セパレーター、104・・・負極板、105・・・正極板、

106・・・負極端子(−)、107・・・正極端子(−)、

【特許請求の範囲】

【請求項1】

鉛電池電極材料が、二酸化鉛ナノ粒子および導電性ポリマーから成るコンポジットを出発物質として、正電極は二酸化鉛ナノ粒子および導電性ポリマーから成る正極コンポジット(PbO2)であり、負電極は二酸化鉛ナノ粒子および導電性ポリマーから成る前記コンポジットを電解還元して得られた鉛ナノ粒子および導電性ポリマーから成る負極コンポジット(Pb)であることを特徴とする、鉛蓄電池。

【請求項2】

正電極および/または負電極は、電極格子等の電極支持体を有しないことを特徴とする、請求項1に記載の鉛蓄電池。

【請求項3】

正極コンポジットと負極コンポジットの間にセパレーターが存在し、正極コンポジット、負極コンポジット、およびセパレーターは薄板、シート、または薄膜であり、これらを各一層積層したものを1組の積層構造の電極として、少なくとも1組の積層構造の電極を有することを特徴とする、請求項1または2に記載の鉛蓄電池。

【請求項4】

電極が、少なくとも「正極コンポジット、セパレーター、および負極コンポジット」の積層構造を有する積層構造体を巻き構造にしたジェリー・ロール型電極であることを特徴とする、請求項3に記載の鉛蓄電池。

【請求項5】

二酸化鉛ナノ粒子は酢酸鉛を加水分解することによって得られることを特徴とする、請求項1〜4のいずれかの項に記載の鉛蓄電池。

【請求項6】

二酸化鉛ナノ粒子は、アルコールを含む水溶液中で酢酸鉛を加水分解することによって得られることを特徴とする、請求項1〜5のいずれかの項に記載の鉛蓄電池。

【請求項7】

二酸化鉛ナノ粒子の粒子径は、50nm以下、好適には20nm以下であることを特徴とする、請求項1〜6のいずれかの項に記載の鉛蓄電池。

【請求項8】

導電性ポリマーは、ポリアニリン、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリパラフェニレンビニレン、ポリピロールから選択される少なくとも1種のポリマーを含むことを特徴とする、請求項1〜8のいずれかの項に記載の鉛蓄電池。

【請求項1】

鉛電池電極材料が、二酸化鉛ナノ粒子および導電性ポリマーから成るコンポジットを出発物質として、正電極は二酸化鉛ナノ粒子および導電性ポリマーから成る正極コンポジット(PbO2)であり、負電極は二酸化鉛ナノ粒子および導電性ポリマーから成る前記コンポジットを電解還元して得られた鉛ナノ粒子および導電性ポリマーから成る負極コンポジット(Pb)であることを特徴とする、鉛蓄電池。

【請求項2】

正電極および/または負電極は、電極格子等の電極支持体を有しないことを特徴とする、請求項1に記載の鉛蓄電池。

【請求項3】

正極コンポジットと負極コンポジットの間にセパレーターが存在し、正極コンポジット、負極コンポジット、およびセパレーターは薄板、シート、または薄膜であり、これらを各一層積層したものを1組の積層構造の電極として、少なくとも1組の積層構造の電極を有することを特徴とする、請求項1または2に記載の鉛蓄電池。

【請求項4】

電極が、少なくとも「正極コンポジット、セパレーター、および負極コンポジット」の積層構造を有する積層構造体を巻き構造にしたジェリー・ロール型電極であることを特徴とする、請求項3に記載の鉛蓄電池。

【請求項5】

二酸化鉛ナノ粒子は酢酸鉛を加水分解することによって得られることを特徴とする、請求項1〜4のいずれかの項に記載の鉛蓄電池。

【請求項6】

二酸化鉛ナノ粒子は、アルコールを含む水溶液中で酢酸鉛を加水分解することによって得られることを特徴とする、請求項1〜5のいずれかの項に記載の鉛蓄電池。

【請求項7】

二酸化鉛ナノ粒子の粒子径は、50nm以下、好適には20nm以下であることを特徴とする、請求項1〜6のいずれかの項に記載の鉛蓄電池。

【請求項8】

導電性ポリマーは、ポリアニリン、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリパラフェニレンビニレン、ポリピロールから選択される少なくとも1種のポリマーを含むことを特徴とする、請求項1〜8のいずれかの項に記載の鉛蓄電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−170918(P2010−170918A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−13737(P2009−13737)

【出願日】平成21年1月25日(2009.1.25)

【出願人】(504409543)国立大学法人秋田大学 (210)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月25日(2009.1.25)

【出願人】(504409543)国立大学法人秋田大学 (210)

【Fターム(参考)】

[ Back to top ]