二重シース型熱電対及びその製造方法

【課題】GTLやDME生成装置などの高温域且つ炭素活量の多い状況の温度計測においても、浸炭やメタルダスティングに耐えることができ、測定誤差を生じることなく長期間使用できるシース熱電対を提供せんとする。

【解決手段】金属シース10は内側シース11と外側シース12とからなる二重管構造であり、外側シース12は、Crが27〜31wt%含有した高クローム−ニッケル耐熱合金、またはAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成した。金属シース先端側の気密封止は、内側シース11先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した外側シース12先端部位を溶融させ、前記プラグ材と一体溶接して先端封止部を形成した。

【解決手段】金属シース10は内側シース11と外側シース12とからなる二重管構造であり、外側シース12は、Crが27〜31wt%含有した高クローム−ニッケル耐熱合金、またはAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成した。金属シース先端側の気密封止は、内側シース11先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した外側シース12先端部位を溶融させ、前記プラグ材と一体溶接して先端封止部を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、温度計測用のシース熱電対に関し、特に、天然ガスからガソリン等の石油製品を製造するGTL(Gas to Liquid)技術や、同じく天然ガスやバイオマス等から製造されるDME(Dimethyl Ether:ジメチルエーテル)などのグリーンエネルギーを生成する設備の温度計測に好適に使用されるシース熱電対に関する。

【背景技術】

【0002】

従来から、温度計測用のシース熱電対としては、種類の異なる二本の素線を先端で互いに接続し、この接続部(温接点)間に温度差が生じたとき閉回路に熱起電力が発生し、回路に電流が流れるゼーペック効果を利用して温度を測定するものが提供されている。シース熱電対は、金属シース内に熱電対素線を納め、酸化マグネシウム(MgO)等の無機絶縁物で充填密封して一体化したものである(例えば、特許文献1および2参照。)。

【0003】

ところで、GTLやDME生成装置のように、450〜700℃の高温温度範囲で且つ炭素の活量が多いといった特殊な状況においては、金属シースとして従来から高温域用として用いられているシース素材(例えば、ニッケルクローム系耐熱合金のINCONEL600)では、浸炭或いはメタルダスティングにより短期間で孔食が発生し、熱電対が破損してしまうという問題があった。

【0004】

【特許文献1】特開平8−82557号公報

【特許文献2】特開2001−165780号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、GTLやDME生成装置などの高温域且つ炭素活量の多い状況の温度計測においても、浸炭やメタルダスティングに耐えることができ、測定誤差を生じることなく長期間使用できるシース熱電対を提供する点にある。

【課題を解決するための手段】

【0006】

本発明者は前述の課題を解決するに当たり鋭意検討を進めた結果、浸炭やメタルダスティングに有効なシース材質を外側シースに用いて二重シース型を構成することにより、450〜700℃の温度範囲で炭素の活量が多い状況の温度計測においても測定誤差を生じることなく長寿命なシース熱電対を得ることができることを見出し、本発明を完成するに至った。

【0007】

すなわち本発明は、金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側の金属シースをCrが27〜31wt%含有した高クローム−ニッケル耐熱合金より構成したことを特徴とする二重シース型熱電対を構成した。

【0008】

また、本発明は、金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側のシースをAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成したことを特徴とする二重シース型熱電対をも構成した。

【0009】

これら二重シース型熱電対においては、前記金属シース先端側の気密封止として、内側のシース先端から所定長さ延出させた外側のシース先端部位を溶融させ、当該外側のシース材からなる先端封止部を形成したものが好ましい。

【0010】

さらに、前記内側のシース先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した前記外側のシース先端部位を溶融させ、前記プラグ材と一体溶接して前記先端封止部を形成したものが好ましい。

【0011】

また、本発明は、上記した各二重シース型熱電対の製造方法であって、前記外側のシース先端部位を内側のシース先端から所定長さ延出させ、当該延出した外側シースの先端部位を溶融して、当該外側のシース材からなる先端封止部を形成することを特徴とする二重シース型熱電対の製造方法をも提供する。

【0012】

ここで、前記先端部位の溶融前に、予め内側のシース先端を当該シースと同材料からなるプラグ材で封止しておき、前記先端部位の溶融により、前記プラグ材と一体溶接して前記先端封止部を形成することが好ましい。

【0013】

また、少なくとも一対の熱電対素線およびこれら熱電対素線とシースの隙間を埋める無機絶縁物を収容した長尺な内側シースを、縮径加工して同じく長尺な外側シースの内部に挿着し、さらに当該二重管を一体的に縮径加工して所定径に調整した後、所定の長さに切断し、切断された二重管の一端側から内側のシースを除去することにより、前記外側シースの先端部位を所定長さ延出させることが好ましい実施例である。

【発明の効果】

【0014】

以上にしてなる本願発明に係る二重シース型熱電対によれば、外側の金属シースをCrが27〜31wt%含有した高クローム−ニッケル耐熱合金、またはAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成したので、GTLやDME生成装置などの高温域且つ炭素活量の多い状況の温度計測においても、浸炭やメタルダスティングに耐えることができ、長寿命化を図り、長期運転が可能になると同時に、内側のシースの存在により、上記外側シースの蒸発成分が内部拡散して熱電対に悪影響(起電力変化等)を与えるといった問題も回避でき、測定誤差のない安定した温度測定が可能となる。

【0015】

また、金属シース先端側の気密封止として、内側のシース先端から所定長さ延出させた外側のシース先端部位を溶融させ、当該外側のシース材からなる先端封止部を形成したので、溶接棒を用いる必要がないため溶接棒と外側シースとの材質確認作業が不要となり工数を減らし生産速度を向上できるとともに、溶接棒と外側シースとを正確に位置合わせして溶接する必要がないため製造工程を自動化するのに適したものとなる。また、溶接棒の異成分が耐浸炭性や耐メタルダスティング性を低下させる懸念も解消できる。

【0016】

また、前記内側のシース先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した前記外側のシース先端部位を溶融させ、前記プラグ材と一体溶接して前記先端封止部を形成したので、プラグ材により上記外側シースの蒸発成分の内部拡散を防止できるとともに、該プラグ材は、別途溶接等することなく先端封止部の形成と同時に効率よく設けることができる。

【0017】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0018】

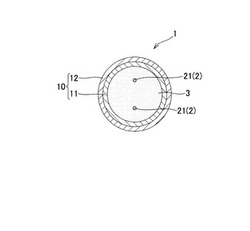

図1は、本発明に係る二重シース型熱電対を示す横断面図であり、図中符号1は二重シース型熱電対、2は熱電対、3は無機絶縁物、4は先端封止部、10は金属シース、11,12は該金属シースを構成している内側シース及び外側シース、21は熱電対2を成す各熱電対素線をそれぞれ示している。

【0019】

二重シース型熱電対1は、図1に示すように、金属シース10の内部に、少なくとも一対の熱電対素線21、21よりなる熱電対2、およびこれら熱電対2と金属シース10の隙間を埋める無機絶縁物3を収容し、先端側を気密封止したものであり、金属シース10は内側シース11と外側シース12とからなる二重管構造であり、外側シース12は、Crが27〜31wt%含有した高クローム−ニッケル耐熱合金、またはAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成されている。

【0020】

具体的には、外側シース12のシース材質に、例えばCr含有量が多いINCONEL690や、Al含有量の多いINCOLOY956を用いて、外部からのアタック(浸炭やメタルダスティング)を有効に防止しつつ、内側シース11に従来からの防爆仕様として実績のある例えばINCONEL600を使用して、外側シース12の成分、特にINCOLOY956は蒸発成分が内部拡散して熱電対起電力に変化を来たすといった悪さをするが、このような内部拡散をシャットアウトする手段となる。勿論、蒸発成分の内部拡散のないINCONEL690を用いる場合も、内側シース11の存在により実質上、シース厚が増大し、長寿命化が図れる点では同様であり、この場合、内側シース11も外側と同じくINCONEL690を用い、内外のシースでINCONEL690の厚みを稼ぐように構成することも好ましい。

【0021】

即ち、内側シース11や熱電対2、無機絶縁物3などの素材については、従来の一重型のシース熱電対と同様のものを採用でき、内側シース11については、オーステナイト系ステンレス鋼(SUS304、SUS316等)やニッケルクローム系耐熱合金(INCONEL600等)などを用いることができ、シース内に充填する無機絶縁物3は、酸化マグネシウム(MgO)等を用いることができるが、これらに何ら限定されるものでもない。

【0022】

また、熱電対2を構成する熱電対素線21,21は、たとえばプラス側素線にニッケル−クロム合金、マイナス側素線にニッケル合金が用いることができるが、とくに限定されるものではない。本例では、熱電対素線21,21を一対のみ収容したもの例示しているが、複数対内挿したものでも勿論よい。

【0023】

また、内側シース11と外側シース12からなる金属シース10は、基端側において図示しないスリーブ状の保護管で支持し、端子箱から延出した補償導線で測定器に接続される耐圧防爆型シース熱電対として構成されるが、本発明はこのような構造に何ら限定されず、端子箱を介することなく補償導線を直接つないだものや脱着コネクタを設けたものなど、従来と同様の種々の型のシース熱電対として構成することができる。

【0024】

次に、図2、3に基づき、本実施形態に係る二重シース型熱電対1の製造方法を説明する。

【0025】

まず、図2(a),図3(a)に示すように、熱電対素線21,21およびこれら熱電対素線とシースの隙間を埋める無機絶縁物3を収容した長尺な内側シース11を縮径加工して、同じく長尺な外側シース12の内部に挿着し、さらに当該二重管構造の金属シース10を一体的に縮径加工することにより所定径に調整した上、必要な長さに切断する。金属シース10の縮径加工は、例えば全体をシース長手方向にわたり径方向に加圧した後、ドローイング又はスエージ加工により所定径に縮径させることが好ましい。この際、内外シース11、12同士も互いに密着することとなる。

【0026】

尚、内側シース11に収容する無機絶縁物3は、予め長手方向に各熱電対素線21に対応する形状の複数の貫通孔を有し、前記内側シース11内に装入される略円柱状に粒子を固めて成形したものであり、該無機絶縁物の成形体とその貫通孔に挿通された熱電対素線とを内側シース11内に組み込み、その状態で好ましくはスエージング加工によりシース長手方向にわたり径方向に加圧して、シース内部の隙間を無くして仮固定した後、前記ドローイング加工により全体を引き伸ばして縮径させ、同径の外側シース12の内径よりも外径を小さく調整する。なお、成形体を作製することなく、内側シース11内部に熱電対素線21,21を挿通した後、その隙間に粒子状の無機絶縁物3を加圧充填したものでもよい。

【0027】

次に、図2(b),図3(b)に示すように、切断された二重管構造の金属シース10の一端側から、外側シース12を残して、所定深さLだけ内側シース11を穴グリ加工等で除去することにより外側シースの先端部位14を所定長さLだけ延出させるとともに、除去された内側シース11の先端側から、更にエンドミルやドリルなどで無機絶縁物3を除去し、所定長さに設定された一対の熱電対素線21,21を突出させる。尚、このように二重管構造の金属シース10先端から内側シース11のみ除去する方法を採用する代わりに、縮径させた内側シース11を外側シース内に装着する際、先端側を予めずらして外側シースが飛び出した状態に装着しておき、ドローイング等で全体を縮径させた後、必要に応じて外側シース12をカットして飛び出し量を調整するようにしてもよい。

【0028】

次に、図2(c),図3(c)に示すように、従来と同様、熱電対素線21,21の先端同士を寄せて溶接して温接点22を形成した後、無機絶縁物を埋め戻し、内側シース11の先端部に当該シースと同材料からなるプラグ材13をはめ込んで封止し、これによりシース先端の測温部が形成される。プラグ材13は嵌め込んでおくだけでよく、従来のように溶接する必要はない。尚、その他の方法としては、内側シース11に予め温接点22を形成した一対の熱電対素線21を挿入した後、該温接点22を無機絶縁物3により埋没させる方法を採用することも勿論可能である。また、プラグ材13を用いる代わりに、溶接棒を用いて溶接封止してもよいし、後述する先端封止部4の形成方法と同様に内側シース11の先端部位を溶融してドーム状に封止することも可能である。また、接触型のシース熱電対を構成してもよい。この場合、プラグ材13を使用する代わりに溶接盛りなど、従来と同様の方法で内側シース先端に接触させて構成すればよい。

【0029】

そして、図2(d),図3(d)に示すように、延出した外側シース12の先端部位14を溶融し、当該外側のシース材からなる先端封止部4を形成する。この際、内側シース11に嵌め込まれたプラグ材13も一体的に溶接されることとなる。より詳しくは、先端部位14の先端縁から全周にわたって略均一に溶融させることにより、略半球形状の先端封止部4が形成される。溶融手法としては、特に制限されるものではないが、容易かつ確実に気密封止できることから溶接が用いられる。具体的には、溶接棒は用いずにアーク溶接またはTIG溶接により先端部位14を溶融させる。このように先端部位14を溶融することにより、余分な気泡の噛み込みが殆どなく気密性が高いものを作製でき、外側シース材を溶かしたものであるため先端封止部4からの浸炭やメタルダスティングを確実に防止できる。

【0030】

なお、溶融の際には、図示しない内側シースの他端側から真空ポンプなどで吸引し、金属シース10の内部を減圧した状態としておくことが、内部に空気が残存することなく確実に気密封止することができるため好ましい。また、先端部位14を筒状のまま溶融させてもよいが、先端を縮径させたうえで、又は所定形状にかしめたうえで溶融させることも好ましい実施例である。これによれば金属シース10の径が大きい場合でも溶接をスムーズに行うことができる。

【0031】

以上本発明の実施形態について説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる形態で実施し得ることは勿論である。

【図面の簡単な説明】

【0032】

【図1】本発明の代表的実施形態に係る二重シース型熱電対を示す横断面図。

【図2】同じく二重シース型熱電対の製造手順を示す縦断面図。

【図3】同じく製造手順を示す要部の斜視図。

【符号の説明】

【0033】

1 二重シース型熱電対

2 熱電対

3 無機絶縁物

4 先端封止部

10 金属シース

11 内側シース

12 外側シース

13 プラグ材

14 先端部位

21 熱電対素線

22 温接点

【技術分野】

【0001】

本発明は、温度計測用のシース熱電対に関し、特に、天然ガスからガソリン等の石油製品を製造するGTL(Gas to Liquid)技術や、同じく天然ガスやバイオマス等から製造されるDME(Dimethyl Ether:ジメチルエーテル)などのグリーンエネルギーを生成する設備の温度計測に好適に使用されるシース熱電対に関する。

【背景技術】

【0002】

従来から、温度計測用のシース熱電対としては、種類の異なる二本の素線を先端で互いに接続し、この接続部(温接点)間に温度差が生じたとき閉回路に熱起電力が発生し、回路に電流が流れるゼーペック効果を利用して温度を測定するものが提供されている。シース熱電対は、金属シース内に熱電対素線を納め、酸化マグネシウム(MgO)等の無機絶縁物で充填密封して一体化したものである(例えば、特許文献1および2参照。)。

【0003】

ところで、GTLやDME生成装置のように、450〜700℃の高温温度範囲で且つ炭素の活量が多いといった特殊な状況においては、金属シースとして従来から高温域用として用いられているシース素材(例えば、ニッケルクローム系耐熱合金のINCONEL600)では、浸炭或いはメタルダスティングにより短期間で孔食が発生し、熱電対が破損してしまうという問題があった。

【0004】

【特許文献1】特開平8−82557号公報

【特許文献2】特開2001−165780号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、GTLやDME生成装置などの高温域且つ炭素活量の多い状況の温度計測においても、浸炭やメタルダスティングに耐えることができ、測定誤差を生じることなく長期間使用できるシース熱電対を提供する点にある。

【課題を解決するための手段】

【0006】

本発明者は前述の課題を解決するに当たり鋭意検討を進めた結果、浸炭やメタルダスティングに有効なシース材質を外側シースに用いて二重シース型を構成することにより、450〜700℃の温度範囲で炭素の活量が多い状況の温度計測においても測定誤差を生じることなく長寿命なシース熱電対を得ることができることを見出し、本発明を完成するに至った。

【0007】

すなわち本発明は、金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側の金属シースをCrが27〜31wt%含有した高クローム−ニッケル耐熱合金より構成したことを特徴とする二重シース型熱電対を構成した。

【0008】

また、本発明は、金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側のシースをAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成したことを特徴とする二重シース型熱電対をも構成した。

【0009】

これら二重シース型熱電対においては、前記金属シース先端側の気密封止として、内側のシース先端から所定長さ延出させた外側のシース先端部位を溶融させ、当該外側のシース材からなる先端封止部を形成したものが好ましい。

【0010】

さらに、前記内側のシース先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した前記外側のシース先端部位を溶融させ、前記プラグ材と一体溶接して前記先端封止部を形成したものが好ましい。

【0011】

また、本発明は、上記した各二重シース型熱電対の製造方法であって、前記外側のシース先端部位を内側のシース先端から所定長さ延出させ、当該延出した外側シースの先端部位を溶融して、当該外側のシース材からなる先端封止部を形成することを特徴とする二重シース型熱電対の製造方法をも提供する。

【0012】

ここで、前記先端部位の溶融前に、予め内側のシース先端を当該シースと同材料からなるプラグ材で封止しておき、前記先端部位の溶融により、前記プラグ材と一体溶接して前記先端封止部を形成することが好ましい。

【0013】

また、少なくとも一対の熱電対素線およびこれら熱電対素線とシースの隙間を埋める無機絶縁物を収容した長尺な内側シースを、縮径加工して同じく長尺な外側シースの内部に挿着し、さらに当該二重管を一体的に縮径加工して所定径に調整した後、所定の長さに切断し、切断された二重管の一端側から内側のシースを除去することにより、前記外側シースの先端部位を所定長さ延出させることが好ましい実施例である。

【発明の効果】

【0014】

以上にしてなる本願発明に係る二重シース型熱電対によれば、外側の金属シースをCrが27〜31wt%含有した高クローム−ニッケル耐熱合金、またはAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成したので、GTLやDME生成装置などの高温域且つ炭素活量の多い状況の温度計測においても、浸炭やメタルダスティングに耐えることができ、長寿命化を図り、長期運転が可能になると同時に、内側のシースの存在により、上記外側シースの蒸発成分が内部拡散して熱電対に悪影響(起電力変化等)を与えるといった問題も回避でき、測定誤差のない安定した温度測定が可能となる。

【0015】

また、金属シース先端側の気密封止として、内側のシース先端から所定長さ延出させた外側のシース先端部位を溶融させ、当該外側のシース材からなる先端封止部を形成したので、溶接棒を用いる必要がないため溶接棒と外側シースとの材質確認作業が不要となり工数を減らし生産速度を向上できるとともに、溶接棒と外側シースとを正確に位置合わせして溶接する必要がないため製造工程を自動化するのに適したものとなる。また、溶接棒の異成分が耐浸炭性や耐メタルダスティング性を低下させる懸念も解消できる。

【0016】

また、前記内側のシース先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した前記外側のシース先端部位を溶融させ、前記プラグ材と一体溶接して前記先端封止部を形成したので、プラグ材により上記外側シースの蒸発成分の内部拡散を防止できるとともに、該プラグ材は、別途溶接等することなく先端封止部の形成と同時に効率よく設けることができる。

【0017】

次に、本発明の実施形態を添付図面に基づき詳細に説明する。

【0018】

図1は、本発明に係る二重シース型熱電対を示す横断面図であり、図中符号1は二重シース型熱電対、2は熱電対、3は無機絶縁物、4は先端封止部、10は金属シース、11,12は該金属シースを構成している内側シース及び外側シース、21は熱電対2を成す各熱電対素線をそれぞれ示している。

【0019】

二重シース型熱電対1は、図1に示すように、金属シース10の内部に、少なくとも一対の熱電対素線21、21よりなる熱電対2、およびこれら熱電対2と金属シース10の隙間を埋める無機絶縁物3を収容し、先端側を気密封止したものであり、金属シース10は内側シース11と外側シース12とからなる二重管構造であり、外側シース12は、Crが27〜31wt%含有した高クローム−ニッケル耐熱合金、またはAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成されている。

【0020】

具体的には、外側シース12のシース材質に、例えばCr含有量が多いINCONEL690や、Al含有量の多いINCOLOY956を用いて、外部からのアタック(浸炭やメタルダスティング)を有効に防止しつつ、内側シース11に従来からの防爆仕様として実績のある例えばINCONEL600を使用して、外側シース12の成分、特にINCOLOY956は蒸発成分が内部拡散して熱電対起電力に変化を来たすといった悪さをするが、このような内部拡散をシャットアウトする手段となる。勿論、蒸発成分の内部拡散のないINCONEL690を用いる場合も、内側シース11の存在により実質上、シース厚が増大し、長寿命化が図れる点では同様であり、この場合、内側シース11も外側と同じくINCONEL690を用い、内外のシースでINCONEL690の厚みを稼ぐように構成することも好ましい。

【0021】

即ち、内側シース11や熱電対2、無機絶縁物3などの素材については、従来の一重型のシース熱電対と同様のものを採用でき、内側シース11については、オーステナイト系ステンレス鋼(SUS304、SUS316等)やニッケルクローム系耐熱合金(INCONEL600等)などを用いることができ、シース内に充填する無機絶縁物3は、酸化マグネシウム(MgO)等を用いることができるが、これらに何ら限定されるものでもない。

【0022】

また、熱電対2を構成する熱電対素線21,21は、たとえばプラス側素線にニッケル−クロム合金、マイナス側素線にニッケル合金が用いることができるが、とくに限定されるものではない。本例では、熱電対素線21,21を一対のみ収容したもの例示しているが、複数対内挿したものでも勿論よい。

【0023】

また、内側シース11と外側シース12からなる金属シース10は、基端側において図示しないスリーブ状の保護管で支持し、端子箱から延出した補償導線で測定器に接続される耐圧防爆型シース熱電対として構成されるが、本発明はこのような構造に何ら限定されず、端子箱を介することなく補償導線を直接つないだものや脱着コネクタを設けたものなど、従来と同様の種々の型のシース熱電対として構成することができる。

【0024】

次に、図2、3に基づき、本実施形態に係る二重シース型熱電対1の製造方法を説明する。

【0025】

まず、図2(a),図3(a)に示すように、熱電対素線21,21およびこれら熱電対素線とシースの隙間を埋める無機絶縁物3を収容した長尺な内側シース11を縮径加工して、同じく長尺な外側シース12の内部に挿着し、さらに当該二重管構造の金属シース10を一体的に縮径加工することにより所定径に調整した上、必要な長さに切断する。金属シース10の縮径加工は、例えば全体をシース長手方向にわたり径方向に加圧した後、ドローイング又はスエージ加工により所定径に縮径させることが好ましい。この際、内外シース11、12同士も互いに密着することとなる。

【0026】

尚、内側シース11に収容する無機絶縁物3は、予め長手方向に各熱電対素線21に対応する形状の複数の貫通孔を有し、前記内側シース11内に装入される略円柱状に粒子を固めて成形したものであり、該無機絶縁物の成形体とその貫通孔に挿通された熱電対素線とを内側シース11内に組み込み、その状態で好ましくはスエージング加工によりシース長手方向にわたり径方向に加圧して、シース内部の隙間を無くして仮固定した後、前記ドローイング加工により全体を引き伸ばして縮径させ、同径の外側シース12の内径よりも外径を小さく調整する。なお、成形体を作製することなく、内側シース11内部に熱電対素線21,21を挿通した後、その隙間に粒子状の無機絶縁物3を加圧充填したものでもよい。

【0027】

次に、図2(b),図3(b)に示すように、切断された二重管構造の金属シース10の一端側から、外側シース12を残して、所定深さLだけ内側シース11を穴グリ加工等で除去することにより外側シースの先端部位14を所定長さLだけ延出させるとともに、除去された内側シース11の先端側から、更にエンドミルやドリルなどで無機絶縁物3を除去し、所定長さに設定された一対の熱電対素線21,21を突出させる。尚、このように二重管構造の金属シース10先端から内側シース11のみ除去する方法を採用する代わりに、縮径させた内側シース11を外側シース内に装着する際、先端側を予めずらして外側シースが飛び出した状態に装着しておき、ドローイング等で全体を縮径させた後、必要に応じて外側シース12をカットして飛び出し量を調整するようにしてもよい。

【0028】

次に、図2(c),図3(c)に示すように、従来と同様、熱電対素線21,21の先端同士を寄せて溶接して温接点22を形成した後、無機絶縁物を埋め戻し、内側シース11の先端部に当該シースと同材料からなるプラグ材13をはめ込んで封止し、これによりシース先端の測温部が形成される。プラグ材13は嵌め込んでおくだけでよく、従来のように溶接する必要はない。尚、その他の方法としては、内側シース11に予め温接点22を形成した一対の熱電対素線21を挿入した後、該温接点22を無機絶縁物3により埋没させる方法を採用することも勿論可能である。また、プラグ材13を用いる代わりに、溶接棒を用いて溶接封止してもよいし、後述する先端封止部4の形成方法と同様に内側シース11の先端部位を溶融してドーム状に封止することも可能である。また、接触型のシース熱電対を構成してもよい。この場合、プラグ材13を使用する代わりに溶接盛りなど、従来と同様の方法で内側シース先端に接触させて構成すればよい。

【0029】

そして、図2(d),図3(d)に示すように、延出した外側シース12の先端部位14を溶融し、当該外側のシース材からなる先端封止部4を形成する。この際、内側シース11に嵌め込まれたプラグ材13も一体的に溶接されることとなる。より詳しくは、先端部位14の先端縁から全周にわたって略均一に溶融させることにより、略半球形状の先端封止部4が形成される。溶融手法としては、特に制限されるものではないが、容易かつ確実に気密封止できることから溶接が用いられる。具体的には、溶接棒は用いずにアーク溶接またはTIG溶接により先端部位14を溶融させる。このように先端部位14を溶融することにより、余分な気泡の噛み込みが殆どなく気密性が高いものを作製でき、外側シース材を溶かしたものであるため先端封止部4からの浸炭やメタルダスティングを確実に防止できる。

【0030】

なお、溶融の際には、図示しない内側シースの他端側から真空ポンプなどで吸引し、金属シース10の内部を減圧した状態としておくことが、内部に空気が残存することなく確実に気密封止することができるため好ましい。また、先端部位14を筒状のまま溶融させてもよいが、先端を縮径させたうえで、又は所定形状にかしめたうえで溶融させることも好ましい実施例である。これによれば金属シース10の径が大きい場合でも溶接をスムーズに行うことができる。

【0031】

以上本発明の実施形態について説明したが、本発明はこうした実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる形態で実施し得ることは勿論である。

【図面の簡単な説明】

【0032】

【図1】本発明の代表的実施形態に係る二重シース型熱電対を示す横断面図。

【図2】同じく二重シース型熱電対の製造手順を示す縦断面図。

【図3】同じく製造手順を示す要部の斜視図。

【符号の説明】

【0033】

1 二重シース型熱電対

2 熱電対

3 無機絶縁物

4 先端封止部

10 金属シース

11 内側シース

12 外側シース

13 プラグ材

14 先端部位

21 熱電対素線

22 温接点

【特許請求の範囲】

【請求項1】

金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側の金属シースをCrが27〜31wt%含有した高クローム−ニッケル耐熱合金より構成したことを特徴とする二重シース型熱電対。

【請求項2】

金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側のシースをAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成したことを特徴とする二重シース型熱電対。

【請求項3】

前記金属シース先端側の気密封止として、内側のシース先端から所定長さ延出させた外側のシース先端部位を溶融させ、当該外側のシース材からなる先端封止部を形成してなる請求項1又は2記載の二重シース型熱電対。

【請求項4】

前記内側のシース先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した前記外側のシース先端部位を溶融させ、前記プラグ材と一体溶接して前記先端封止部を形成してなる請求項3記載の二重シース型熱電対。

【請求項5】

請求項1又は2記載の二重シース型熱電対の製造方法であって、前記外側のシース先端部位を内側のシース先端から所定長さ延出させ、当該延出した外側シースの先端部位を溶融して、当該外側のシース材からなる先端封止部を形成することを特徴とする二重シース型熱電対の製造方法。

【請求項6】

前記先端部位の溶融前に、予め内側のシース先端を当該シースと同材料からなるプラグ材で封止しておき、前記先端部位の溶融により、前記プラグ材と一体溶接して前記先端封止部を形成してなる請求項5記載の二重シース型熱電対の製造方法。

【請求項7】

少なくとも一対の熱電対素線およびこれら熱電対素線とシースの隙間を埋める無機絶縁物を収容した長尺な内側シースを、縮径加工して同じく長尺な外側シースの内部に挿着し、さらに当該二重管を一体的に縮径加工して所定径に調整した後、所定の長さに切断し、切断された二重管の一端側から内側のシースを除去することにより、前記外側シースの先端部位を所定長さ延出させてなる請求項5又は6記載の二重シース型熱電対の製造方法。

【請求項1】

金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側の金属シースをCrが27〜31wt%含有した高クローム−ニッケル耐熱合金より構成したことを特徴とする二重シース型熱電対。

【請求項2】

金属シース内部に、少なくとも一対の熱電対素線およびこれら熱電対素線と金属シースの隙間を埋める無機絶縁物を収容し、先端側を気密封止してなるシース熱電対において、前記金属シースを二重管とし、外側のシースをAlが3〜4.5wt%含有したフェライト系ステンレス鋼より構成したことを特徴とする二重シース型熱電対。

【請求項3】

前記金属シース先端側の気密封止として、内側のシース先端から所定長さ延出させた外側のシース先端部位を溶融させ、当該外側のシース材からなる先端封止部を形成してなる請求項1又は2記載の二重シース型熱電対。

【請求項4】

前記内側のシース先端を当該シースと同材料からなるプラグ材で封止するとともに、該シース先端から延出した前記外側のシース先端部位を溶融させ、前記プラグ材と一体溶接して前記先端封止部を形成してなる請求項3記載の二重シース型熱電対。

【請求項5】

請求項1又は2記載の二重シース型熱電対の製造方法であって、前記外側のシース先端部位を内側のシース先端から所定長さ延出させ、当該延出した外側シースの先端部位を溶融して、当該外側のシース材からなる先端封止部を形成することを特徴とする二重シース型熱電対の製造方法。

【請求項6】

前記先端部位の溶融前に、予め内側のシース先端を当該シースと同材料からなるプラグ材で封止しておき、前記先端部位の溶融により、前記プラグ材と一体溶接して前記先端封止部を形成してなる請求項5記載の二重シース型熱電対の製造方法。

【請求項7】

少なくとも一対の熱電対素線およびこれら熱電対素線とシースの隙間を埋める無機絶縁物を収容した長尺な内側シースを、縮径加工して同じく長尺な外側シースの内部に挿着し、さらに当該二重管を一体的に縮径加工して所定径に調整した後、所定の長さに切断し、切断された二重管の一端側から内側のシースを除去することにより、前記外側シースの先端部位を所定長さ延出させてなる請求項5又は6記載の二重シース型熱電対の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−261686(P2008−261686A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−103677(P2007−103677)

【出願日】平成19年4月11日(2007.4.11)

【出願人】(390007744)山里産業株式会社 (33)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月11日(2007.4.11)

【出願人】(390007744)山里産業株式会社 (33)

【Fターム(参考)】

[ Back to top ]