二重壁冷却構造および燃焼器

【課題】冷却効率の低下を抑制できる二重壁冷却構造及び燃焼器の提供。

【解決手段】複数のインピンジ冷却孔21が形成された外壁部20と、外壁部20と間隙Sをあけて配置される内壁部30とを有する二重壁冷却構造であって、間隙Sにおいて、内壁部30からインピンジ冷却孔21と対向する位置以外の位置に、上記外壁部20に向かって突出する凸部32を有し、凸部32は、内壁部30と一体で形成されており、凸部32は、内壁部30に、並列で互いに間隔をあけて直線状に複数形成されているという構成を採用する。

【解決手段】複数のインピンジ冷却孔21が形成された外壁部20と、外壁部20と間隙Sをあけて配置される内壁部30とを有する二重壁冷却構造であって、間隙Sにおいて、内壁部30からインピンジ冷却孔21と対向する位置以外の位置に、上記外壁部20に向かって突出する凸部32を有し、凸部32は、内壁部30と一体で形成されており、凸部32は、内壁部30に、並列で互いに間隔をあけて直線状に複数形成されているという構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二重壁冷却構造および燃焼器に関するものである。

【背景技術】

【0002】

従来から、高温に曝される部材(例えば、ガスタービンの燃焼器のライナ、タービン翼等)を冷却する手段として、インピンジメント冷却(impingement cooling)方式を用いた二重壁冷却構造が知られている。この二重壁冷却構造は、複数のインピンジ冷却孔が形成された第1の壁部と、該第1の壁部と間隙をあけて配置される第2の壁部とを有し、インピンジ冷却孔から冷却用流体を第2の壁部に向けて噴射・衝突させることで、高温に曝される側に配置される第2の壁部を冷却する構成となっている。

【0003】

下記特許文献1には、複数のフィルム冷却孔を有する第2の壁部をさらに備えて、薄膜冷却(film cooling)方式と上記インピンジメント冷却方式とを併せ持った二重壁冷却構造が開示されている。また、この二重壁冷却構造においては、第1の壁部と第2の壁部との間を複数のピンで接続することで、壁部の間隙において熱を放出する熱放出面積を増加させると共に、高温に曝される第2の壁部の熱を第1の壁部に伝熱させることで、冷却効率を大幅に向上させる構成となっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−62504号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記二重壁冷却構造は、冷却効率のさらなる向上を目的として微細化されつつある。しかしながら、当該微細化によって、第1の壁部、第2の壁部及びピンの三つの部材の位置合せ精度が厳しくなるため、逆に冷却効率が低下する虞がある。例えば、部材の組合せ時に、ピンが位置ずれして第1の壁部のインピンジ冷却孔に被ると、当該インピンジ冷却孔からの冷却用流体の流入を阻害し、冷却の局所的なムラを招く。また、例えば、部材の組合せ時に、フィルム冷却孔が位置ずれして、第1の壁部のインピンジ冷却孔に被ると、ピンの熱放出効果を生かせず、冷却の局所的なムラを招く。さらに、実使用時においても、低温側の第1の壁部と高温側の第2の壁部とで熱伸び量が異なるため、部材の位置ずれを招き易く、当初予定していた冷却性能を発揮できない場合がある。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、冷却効率の低下を抑制できる二重壁冷却構造及び燃焼器の提供を目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、複数のインピンジ冷却孔が形成された第1の壁部と、上記第1の壁部と間隙をあけて配置される第2の壁部とを有する二重壁冷却構造であって、上記間隙において、上記第2の壁部から上記インピンジ冷却孔と対向する位置以外の位置に、上記第1の壁部に向かって突出する凸部を有し、上記凸部は、上記第2の壁部と一体で形成されており、上記凸部は、上記第2の壁部に、並列で互いに間隔をあけて直線状に複数形成されているという構成を採用する。

この構成を採用することによって、本発明では、インピンジ冷却孔を避けて第1の壁部に向かって突出する凸部を第2の壁部と一体で形成する。そうすると、凸部と第2の壁部との位置関係が常に一定となるため、組合せ時の位置合せ精度を従来よりも容易に確保することができ、また、実使用時の熱伸びによる位置ずれも低減される。

なお、ここでいう一体とは、同一材からなることを意味し、削り出しによる機械加工や鋳造により形成されるものを意味する。

また、本発明では、第2の壁部に直線状の溝(凹)を間隔あけて並列に複数形成することで、その複数の溝のそれぞれの間に直線状の凸部を形成することができる。従来のピン形状のように凸部を形成しようとすると、少なくとも第2の壁部に沿う一次方向及びそれと直交する二次方向の加工が必要となるが、本発明の凸部は、第2の壁部に沿う一次方向の加工のみによって形成できるので、従来のようなピン形状とする凸部と比べて、加工精度に起因する凸部の位置ずれを抑制することができる。さらに、当該直線状の凸部が、第2の壁部を補強するリブとして機能し、強度が上昇する。

【0008】

また、本発明においては、上記直線状の凸部の頂部から、上記第2の壁部の上記第1の壁部と対向する側と逆側の面に貫通して形成されたエフュージョン冷却孔を有するという構成を採用する。

この構成を採用することによって、本発明では、第2の壁部の厚みが厚くなる部位、すなわち凸部が形成されている部位に貫通孔を形成することで、第2の壁部をエフュージョン冷却(effusion cooling)する冷却用流体の流通経路を長くし、第2の壁部での吸熱量を上げることで、冷却効率を向上させることができる。

【0009】

また、本発明においては、上記エフュージョン冷却孔は、上記凸部が上記直線状に延在する方向に沿って斜めに形成されているという構成を採用する。

この構成を採用することによって、本発明では、凸部が直線状に形成されているので、その延在方向に沿ってエフュージョン冷却孔を斜めに形成できる。そうすると、第2の壁部をエフュージョン冷却する冷却用流体の流通経路をさらに長くすることができ、冷却効率をさらに向上させることができる。

【0010】

また、本発明においては、上記直線状の凸部の頂部の少なくとも一部から突出して上記第1の壁部と接続される第2の凸部を有し、上記第2の凸部は、上記凸部と一体で形成されているという構成を採用する。

この構成を採用することによって、本発明では、第1の壁部と接続される第2の凸部を、凸部と一体、すなわち第2の壁部と一体で形成することで、別途スペーサ部材を設けることなく、第1の壁部と第2の壁部との間隔が規定され、位置ずれも低減される。加えて、第2の壁部の熱を第1の壁部に伝熱させることができ、冷却効率を大幅に向上させることができる。

【0011】

また、本発明においては、先に記載の二重壁冷却構造を有し、上記第2の壁部は、燃料が燃焼するための燃焼領域を形成し、上記第1の壁部は、上記第2の壁部を挟んで上記燃焼領域と逆側に配置されているという構成を採用する。

また、本発明においては、上記直線状の凸部は、その延在する方向が上記燃焼による燃焼ガスの流動方向に沿う方向となるように配置されているという構成を採用する。

この構成を採用することによって、本発明では、燃焼器のライナ(壁部)がある曲率を有して設けられる場合、直線状の凸部が燃焼ガスの流動方向に沿って配置されるのでその曲率に応じた曲げ加工が容易となる。また、直線状の凸部が燃焼ガスの流動方向に沿って配置されるので、冷却用流体が、直線状の凸部に対しその延在方向に沿って斜めに形成されたエフュージョン冷却孔を通って燃焼領域側に流通し易くなる。さらに、エフュージョン冷却孔を通って燃焼領域側に流出した冷却用流体は、燃焼ガスの流動により第2の壁部に沿って流れるので、エフュージョン冷却と共に薄膜冷却が達成される。

【発明の効果】

【0012】

本発明によれば、複数のインピンジ冷却孔が形成された第1の壁部と、上記第1の壁部と間隙をあけて配置される第2の壁部とを有する二重壁冷却構造であって、上記間隙において、上記第2の壁部から上記インピンジ冷却孔と対向する位置以外の位置に、上記第1の壁部に向かって突出する凸部を有し、上記凸部は、上記第2の壁部と一体で形成されており、上記凸部は、上記第2の壁部に、並列で互いに間隔をあけて直線状に複数形成されているという構成を採用することによって、凸部と第2の壁部との位置関係が常に一定となるため、組合せ時の位置合せ精度を従来よりも容易に確保することができ、また、実使用時の熱伸びによる位置ずれも低減される。また、凸部を直線状に複数形成することで、従来のようなピン形状とする凸部と比べて、加工精度に起因する凸部の位置ずれを抑制することができる。

したがって、本発明では、冷却効率の低下を抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態におけるガスタービンの構成図である。

【図2】本発明の第1実施形態における燃焼器の構成図である。

【図3】図2における矢視A−A断面図である。

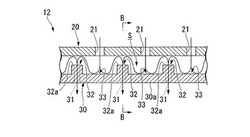

【図4】図3における矢視B−B断面図である。

【図5】本発明の第1実施形態におけるライナの二重壁冷却構造の構成を示す分解斜視図である。

【図6】本発明の第2実施形態におけるライナの二重壁冷却構造の構成を示す断面図である。

【図7】図6における矢視C−C断面図である。

【図8】本発明の第2実施形態におけるライナの二重壁冷却構造の構成を示す分解斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について図面を参照して説明する。

【0015】

(第1実施形態)

図1は、本発明の第1実施形態におけるガスタービン1の構成図である。

図1に示すように、ガスタービン1は、圧縮機2と、燃焼器3と、タービン4とを有する。圧縮機2は、吸気口5から吸気した外気を、タービン軸6に固定され回転自在な圧縮機動翼7とハウジング8に固定された圧縮機静翼9との間で圧縮して昇圧させて、燃焼器3が配置された圧縮空気室10に供給する構成となっている。燃焼器3は、燃料供給ノズル11を介して供給される燃料と圧縮機2から供給された圧縮空気との混合気体を、ライナ12によって形成される燃焼領域13内において燃焼させ、その燃焼ガスをタービン4に供給する構成となっている。タービン4は、タービン軸6に固定され回転自在なタービン動翼14と、ハウジング8に固定されたタービン静翼15とで燃焼器3から供給される燃焼ガスから回転運動エネルギーを得て、各タービン翼を通過した燃焼ガスを、排気口16を介して外部に排気する構成となっている。

【0016】

続いて、図2〜図5を参照して、本発明の燃焼器3の構成について説明する。

図2は、本発明の第1実施形態における燃焼器3の構成図である。図3は、図2における矢視A−A断面図である。図4は、図3における矢視B−B断面図である。図5は、本発明の第1実施形態におけるライナ12の二重壁冷却構造の構成を示す分解斜視図である。

【0017】

図2に示すように、燃焼器3は、圧縮空気室10内に設置されている。圧縮空気室10は、ハウジング8により外郭が構成され、タービン軸6周りに環状空間を形成する。燃焼器3は、圧縮空気室10の環状空間に沿って、略環状を呈する、いわゆるアニュラー形のライナ12を有する。ライナ12の圧縮機2から圧縮空気が供給される側には、燃料供給ノズル11が接続される。燃料供給ノズル11は、環状となったライナ12に対し、所定間隔毎に複数接続されている。燃料供給ノズル11の周りには、スワラ18が設けられている。スワラ18は、圧縮機2から供給された圧縮空気を、燃料供給ノズル11近傍から燃焼領域13に導き入れて、混合ガスを生成する構成となっている。

【0018】

ライナ12は、外壁部(第1の壁部)20と内壁部(第2の壁部)30とを備える二重壁冷却構造を有する。本実施形態では、外壁部20と内壁部30とが、不図示のスペーサ部材によって間隙Sをあけて配置されている。

外壁部20には、複数のインピンジ冷却孔21が形成されている。インピンジ冷却孔21は、圧縮空気室10から圧縮空気(冷却用流体)を間隙Sに導き入れて、内壁部30に向けて噴射・衝突させることで、燃焼領域13側に配置されている内壁部30を冷却する構成となっている。

【0019】

一方、内壁部30には、複数のエフュージョン冷却孔31が形成されている。エフュージョン冷却孔31は、内壁部30の後述する凸部32が設けられる部位を貫通し、間隙Sと燃焼領域13を連通させる構成となっている。インピンジ冷却孔21から間隙Sに導入した圧縮空気は、エフュージョン冷却孔31を流通して内壁部30の熱を奪って燃焼領域13に流出する。そして、燃焼領域13側に流出した圧縮空気は、内壁部30の内面(外壁部20と対向する側と逆側の面)30aに沿って流れて空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させるよう機能する。

【0020】

図3に示すように、凸部32は、間隙Sにおいて、内壁部30からインピンジ冷却孔21と対向する対向位置以外の位置に、外壁部20に向かって突出して設けられている。この凸部32は、内壁部30と一体で形成されている。凸部32は、図3及び図5に示すように、内壁部30のインピンジ冷却孔21との対向位置において凹条に欠落された形状(以下、凹部33と称する)の間に設けられている。内壁部30には、凹部33が複数、スリット状に形成され、隣り合う凹部33の間のそれぞれに凸部32が設けられる。すなわち、本実施形態の凸部32は、内壁部30に、並列で互いに間隔をあけて直線状に複数形成されている。この凸部32は、内壁部30を構成する板材に対し、フライス等で図5に示すX軸方向(一次方向)の削り出しを行うことで形成される。

【0021】

本実施形態のエフュージョン冷却孔31は、内壁部30の厚みが厚くなる部位、すなわち直線状の凸部32が形成される部位に設けられている。エフュージョン冷却孔31は、凸部32の頂部32aから、内壁部30の内面30aに貫通して形成されている。また、エフュージョン冷却孔31は、凸部32が直線状に延在する方向(X軸方向)に沿って斜めに形成されている(図4及び図5参照)。本実施形態の凸部32は、図2に示すように、その延在する方向が燃焼ガスの流動方向に沿う方向となるように配置されているため、エフュージョン冷却孔31の内面30a側の開口部が、燃焼ガスの流動方向に向けて配置される。

【0022】

続いて、上記構成の二重壁冷却構造による作用効果について説明する。

図3に示すように、インピンジ冷却孔21から間隙Sに導入された圧縮空気は、インピンジ冷却孔21と対向する位置にある内壁部30の凹部33に衝突する。凹部33は、内壁部30の厚みの薄い部位であるから、当該圧縮空気の衝突よるインピンジ冷却の効果が、燃焼領域13に曝される高温側に作用し易くなり、冷却効率が高まる。

【0023】

凹部33に衝突した圧縮空気は、リターンフローとなって、その両側に立設する凸部32の側面に沿って流通する。凸部32は、高温に曝される内面30a側からの熱を伝熱により間隙S内に導くと共に、間隙Sにおける内壁部30の熱放出面積を増加させて、間隙Sを流通する圧縮空気による冷却効率を高める。

【0024】

凸部32の側面に沿って流通した圧縮空気の一部は、凸部32の頂部32aに形成されたエフュージョン冷却孔31に導入される。本実施形態のエフュージョン冷却孔31は、内壁部30の厚みが厚くなる部位、すなわち直線状の凸部32が形成される部位に設けられているから、内壁部30をエフュージョン冷却する圧縮空気の流通経路を長くでき、冷却効率が向上する。また、本実施形態では、凸部32が直線状に形成されているので、その延在方向に沿ってエフュージョン冷却孔31を斜めに形成できる(図4参照)。そうすると、内壁部30をエフュージョン冷却する圧縮空気の流通経路をさらに長くすることができ、冷却効率がさらに向上する。

【0025】

エフュージョン冷却孔31から燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30に沿って流れ、内面30aに空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させるよう機能する。また、本実施形態では、エフュージョン冷却孔31の斜め流路が、燃焼ガスの流動方向に向いて配置されるので、内面30aに沿って空気膜を形成し易くなり、薄膜冷却による冷却孔率が向上する。

このように、本実施形態の二重壁冷却構造によれば、インピンジメント冷却方式、エフュージョン冷却方式、薄膜冷却方式、を併せ持つ高性能冷却が可能となる。

【0026】

また、この二重壁冷却構造においては、凸部32が内壁部30と一体で形成されているので、上記高性能冷却方式による冷却効率の低下を抑制できる。

すなわち、この二重壁冷却構造の製造時においては、凸部32と内壁部30とを一体で形成することで、凸部32と内壁部30との位置関係が常に一定となるため、従来の三つの部材(外壁部とピンと内壁部)の組合せに比べて、二つの部材(外壁部と内壁部)の組み合わせですみ、その組合せ時の位置合せ精度を容易に確保することができる。そうすると、組合せの際に、凸部32が位置ずれしてインピンジ冷却孔21に被ることが抑制される。このため、インピンジ冷却孔21からの圧縮空気の流入が滞りなく達成され、冷却の局所的なムラを招くことも無くなる。さらに、この二重壁冷却構造の実使用時においては、凸部32と内壁部30とが一体で熱伸びするので、従来よりも部材の位置ずれが発生し難くなる。

【0027】

また、本実施形態の凸部32は、内壁部30に、並列で互いに間隔をあけて直線状に複数形成されている。すなわち、内壁部30に直線状の溝(凹部33)を間隔あけて並列に複数形成することで、その複数の凹部33のそれぞれの間に直線状の凸部32を形成することができる。ここで、従来のピン形状のように凸部を形成しようとすると、例えば、少なくとも図5に示すX軸方向(一次方向)及びそれと直交するY軸方向(二次方向)の加工が必要となるが、本実施形態の凸部32は、X軸方向(一次方向)の加工のみによって形成できるので、従来のようなピン形状とする凸部と比べて、加工精度に起因する凸部32の位置ずれを抑制することができる。さらに、当該直線状の凸部32が、内壁部30を補強するリブとして機能し、強度が上昇する。また、本実施形態の燃焼器3のようにライナ12が、ある曲率を有して設けられる場合、直線状の凸部が燃焼ガスの流動方向に沿って配置されるのでその曲率に応じた曲げ加工が容易となる。

【0028】

以上のように、本実施形態の燃焼器3のライナ12に設けられた二重壁冷却構造によれば、高性能冷却を達成しつつ、その冷却効率の低下を抑制することができる。また、一次方向の削り出しにより凸部32を形成できるので、従来よりも製造コストを下げることができる。また、凸部32の加工精度も容易に確保できるので、二重壁冷却構造の微細化に対応することができる。

【0029】

(第2実施形態)

次に、本発明の第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

図6は、本発明の第2実施形態におけるライナ12の二重壁冷却構造の構成を示す断面図である。図7は、図6における矢視C−C断面図である。図8は、本発明の第2実施形態におけるライナ12の二重壁冷却構造の構成を示す分解斜視図である。なお、図6は、第1実施形態の図3に対応する部位の断面を示す。

【0030】

図に示すように、第2実施形態では、直線状の凸部32の頂部32aの少なくとも一部から突出して外壁部20と接続される第2の凸部34を有し、この第2の凸部34が、凸部32と一体で形成されている点で、上述した第1実施形態と異なる。

第2の凸部34は、凸部32の頂部32aにおいて互いに間隔をあけて複数形成されたエフュージョン冷却孔31のそれぞれの間に設けられている(図7及び図8参照)。この凸部32及び第2の凸部34を備える内壁部30は、板材に対し、先ずフライス等で図8に示すY軸方向の浅い削り出しを行った後、X軸方向の深い削り出しを行うことで形成される。

なお、板材に対し、先ず、フライス等で図8に示すX軸方向の深い削り出しを行った後、Y軸方向の浅い削り出しを行うことで、凸部32及び第2の凸部34を備える内壁部30を形成しても良い。

【0031】

第2実施形態によれば、直線状の凸部32の頂部32aの少なくとも一部から突出して外壁部20と接続される第2の凸部34を有し、第2の凸部34は、凸部32と一体で形成されているという構成を採用することによって、外壁部20と接続される第2の凸部34を、凸部32と一体、すなわち内壁部30と一体で形成することで、上述の第1実施形態のように別途スペーサ部材を設けることなく、外壁部20と内壁部30との間隙Sが規定される。また、第2の凸部34も、凸部32と同様に内壁部30と一体であるから、接触位置の位置ずれも低減される。加えて、内壁部30の熱を外壁部20に伝熱させることができ、冷却効率を大幅に向上させることができる。

【0032】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0033】

例えば、上記実施形態では、凸部32、第2の凸部34を内壁部30の削り出しにより一体で形成すると説明したが、鋳造によって一体で形成する構成であっても良い。但し、製造コストや、加工精度では上記削り出しの方が好ましい。

【0034】

また、例えば、上記実施形態では、ガスタービン1の燃焼器3に本発明の二重壁冷却構造を適用した構成について説明したが、本発明はこの構成に限定されるものではない。例えば、真空熱処理炉の外壁部の冷却構造にも本発明を適用できる。なお、この真空熱処理炉の場合、熱処理空間に冷却ガスが流入することは好ましくないので、エフュージョン冷却孔31を設けない構成であることが好ましい。

【符号の説明】

【0035】

3…燃焼器、12…ライナ、13…燃焼領域、20…外壁部(第1の壁部)、21…インピンジ冷却孔、30…内壁部(第2の壁部)、30a…内面、31…エフュージョン冷却孔、32…凸部、32a…頂部、34…第2の凸部、S…間隙

【技術分野】

【0001】

本発明は、二重壁冷却構造および燃焼器に関するものである。

【背景技術】

【0002】

従来から、高温に曝される部材(例えば、ガスタービンの燃焼器のライナ、タービン翼等)を冷却する手段として、インピンジメント冷却(impingement cooling)方式を用いた二重壁冷却構造が知られている。この二重壁冷却構造は、複数のインピンジ冷却孔が形成された第1の壁部と、該第1の壁部と間隙をあけて配置される第2の壁部とを有し、インピンジ冷却孔から冷却用流体を第2の壁部に向けて噴射・衝突させることで、高温に曝される側に配置される第2の壁部を冷却する構成となっている。

【0003】

下記特許文献1には、複数のフィルム冷却孔を有する第2の壁部をさらに備えて、薄膜冷却(film cooling)方式と上記インピンジメント冷却方式とを併せ持った二重壁冷却構造が開示されている。また、この二重壁冷却構造においては、第1の壁部と第2の壁部との間を複数のピンで接続することで、壁部の間隙において熱を放出する熱放出面積を増加させると共に、高温に曝される第2の壁部の熱を第1の壁部に伝熱させることで、冷却効率を大幅に向上させる構成となっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−62504号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記二重壁冷却構造は、冷却効率のさらなる向上を目的として微細化されつつある。しかしながら、当該微細化によって、第1の壁部、第2の壁部及びピンの三つの部材の位置合せ精度が厳しくなるため、逆に冷却効率が低下する虞がある。例えば、部材の組合せ時に、ピンが位置ずれして第1の壁部のインピンジ冷却孔に被ると、当該インピンジ冷却孔からの冷却用流体の流入を阻害し、冷却の局所的なムラを招く。また、例えば、部材の組合せ時に、フィルム冷却孔が位置ずれして、第1の壁部のインピンジ冷却孔に被ると、ピンの熱放出効果を生かせず、冷却の局所的なムラを招く。さらに、実使用時においても、低温側の第1の壁部と高温側の第2の壁部とで熱伸び量が異なるため、部材の位置ずれを招き易く、当初予定していた冷却性能を発揮できない場合がある。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、冷却効率の低下を抑制できる二重壁冷却構造及び燃焼器の提供を目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、複数のインピンジ冷却孔が形成された第1の壁部と、上記第1の壁部と間隙をあけて配置される第2の壁部とを有する二重壁冷却構造であって、上記間隙において、上記第2の壁部から上記インピンジ冷却孔と対向する位置以外の位置に、上記第1の壁部に向かって突出する凸部を有し、上記凸部は、上記第2の壁部と一体で形成されており、上記凸部は、上記第2の壁部に、並列で互いに間隔をあけて直線状に複数形成されているという構成を採用する。

この構成を採用することによって、本発明では、インピンジ冷却孔を避けて第1の壁部に向かって突出する凸部を第2の壁部と一体で形成する。そうすると、凸部と第2の壁部との位置関係が常に一定となるため、組合せ時の位置合せ精度を従来よりも容易に確保することができ、また、実使用時の熱伸びによる位置ずれも低減される。

なお、ここでいう一体とは、同一材からなることを意味し、削り出しによる機械加工や鋳造により形成されるものを意味する。

また、本発明では、第2の壁部に直線状の溝(凹)を間隔あけて並列に複数形成することで、その複数の溝のそれぞれの間に直線状の凸部を形成することができる。従来のピン形状のように凸部を形成しようとすると、少なくとも第2の壁部に沿う一次方向及びそれと直交する二次方向の加工が必要となるが、本発明の凸部は、第2の壁部に沿う一次方向の加工のみによって形成できるので、従来のようなピン形状とする凸部と比べて、加工精度に起因する凸部の位置ずれを抑制することができる。さらに、当該直線状の凸部が、第2の壁部を補強するリブとして機能し、強度が上昇する。

【0008】

また、本発明においては、上記直線状の凸部の頂部から、上記第2の壁部の上記第1の壁部と対向する側と逆側の面に貫通して形成されたエフュージョン冷却孔を有するという構成を採用する。

この構成を採用することによって、本発明では、第2の壁部の厚みが厚くなる部位、すなわち凸部が形成されている部位に貫通孔を形成することで、第2の壁部をエフュージョン冷却(effusion cooling)する冷却用流体の流通経路を長くし、第2の壁部での吸熱量を上げることで、冷却効率を向上させることができる。

【0009】

また、本発明においては、上記エフュージョン冷却孔は、上記凸部が上記直線状に延在する方向に沿って斜めに形成されているという構成を採用する。

この構成を採用することによって、本発明では、凸部が直線状に形成されているので、その延在方向に沿ってエフュージョン冷却孔を斜めに形成できる。そうすると、第2の壁部をエフュージョン冷却する冷却用流体の流通経路をさらに長くすることができ、冷却効率をさらに向上させることができる。

【0010】

また、本発明においては、上記直線状の凸部の頂部の少なくとも一部から突出して上記第1の壁部と接続される第2の凸部を有し、上記第2の凸部は、上記凸部と一体で形成されているという構成を採用する。

この構成を採用することによって、本発明では、第1の壁部と接続される第2の凸部を、凸部と一体、すなわち第2の壁部と一体で形成することで、別途スペーサ部材を設けることなく、第1の壁部と第2の壁部との間隔が規定され、位置ずれも低減される。加えて、第2の壁部の熱を第1の壁部に伝熱させることができ、冷却効率を大幅に向上させることができる。

【0011】

また、本発明においては、先に記載の二重壁冷却構造を有し、上記第2の壁部は、燃料が燃焼するための燃焼領域を形成し、上記第1の壁部は、上記第2の壁部を挟んで上記燃焼領域と逆側に配置されているという構成を採用する。

また、本発明においては、上記直線状の凸部は、その延在する方向が上記燃焼による燃焼ガスの流動方向に沿う方向となるように配置されているという構成を採用する。

この構成を採用することによって、本発明では、燃焼器のライナ(壁部)がある曲率を有して設けられる場合、直線状の凸部が燃焼ガスの流動方向に沿って配置されるのでその曲率に応じた曲げ加工が容易となる。また、直線状の凸部が燃焼ガスの流動方向に沿って配置されるので、冷却用流体が、直線状の凸部に対しその延在方向に沿って斜めに形成されたエフュージョン冷却孔を通って燃焼領域側に流通し易くなる。さらに、エフュージョン冷却孔を通って燃焼領域側に流出した冷却用流体は、燃焼ガスの流動により第2の壁部に沿って流れるので、エフュージョン冷却と共に薄膜冷却が達成される。

【発明の効果】

【0012】

本発明によれば、複数のインピンジ冷却孔が形成された第1の壁部と、上記第1の壁部と間隙をあけて配置される第2の壁部とを有する二重壁冷却構造であって、上記間隙において、上記第2の壁部から上記インピンジ冷却孔と対向する位置以外の位置に、上記第1の壁部に向かって突出する凸部を有し、上記凸部は、上記第2の壁部と一体で形成されており、上記凸部は、上記第2の壁部に、並列で互いに間隔をあけて直線状に複数形成されているという構成を採用することによって、凸部と第2の壁部との位置関係が常に一定となるため、組合せ時の位置合せ精度を従来よりも容易に確保することができ、また、実使用時の熱伸びによる位置ずれも低減される。また、凸部を直線状に複数形成することで、従来のようなピン形状とする凸部と比べて、加工精度に起因する凸部の位置ずれを抑制することができる。

したがって、本発明では、冷却効率の低下を抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態におけるガスタービンの構成図である。

【図2】本発明の第1実施形態における燃焼器の構成図である。

【図3】図2における矢視A−A断面図である。

【図4】図3における矢視B−B断面図である。

【図5】本発明の第1実施形態におけるライナの二重壁冷却構造の構成を示す分解斜視図である。

【図6】本発明の第2実施形態におけるライナの二重壁冷却構造の構成を示す断面図である。

【図7】図6における矢視C−C断面図である。

【図8】本発明の第2実施形態におけるライナの二重壁冷却構造の構成を示す分解斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について図面を参照して説明する。

【0015】

(第1実施形態)

図1は、本発明の第1実施形態におけるガスタービン1の構成図である。

図1に示すように、ガスタービン1は、圧縮機2と、燃焼器3と、タービン4とを有する。圧縮機2は、吸気口5から吸気した外気を、タービン軸6に固定され回転自在な圧縮機動翼7とハウジング8に固定された圧縮機静翼9との間で圧縮して昇圧させて、燃焼器3が配置された圧縮空気室10に供給する構成となっている。燃焼器3は、燃料供給ノズル11を介して供給される燃料と圧縮機2から供給された圧縮空気との混合気体を、ライナ12によって形成される燃焼領域13内において燃焼させ、その燃焼ガスをタービン4に供給する構成となっている。タービン4は、タービン軸6に固定され回転自在なタービン動翼14と、ハウジング8に固定されたタービン静翼15とで燃焼器3から供給される燃焼ガスから回転運動エネルギーを得て、各タービン翼を通過した燃焼ガスを、排気口16を介して外部に排気する構成となっている。

【0016】

続いて、図2〜図5を参照して、本発明の燃焼器3の構成について説明する。

図2は、本発明の第1実施形態における燃焼器3の構成図である。図3は、図2における矢視A−A断面図である。図4は、図3における矢視B−B断面図である。図5は、本発明の第1実施形態におけるライナ12の二重壁冷却構造の構成を示す分解斜視図である。

【0017】

図2に示すように、燃焼器3は、圧縮空気室10内に設置されている。圧縮空気室10は、ハウジング8により外郭が構成され、タービン軸6周りに環状空間を形成する。燃焼器3は、圧縮空気室10の環状空間に沿って、略環状を呈する、いわゆるアニュラー形のライナ12を有する。ライナ12の圧縮機2から圧縮空気が供給される側には、燃料供給ノズル11が接続される。燃料供給ノズル11は、環状となったライナ12に対し、所定間隔毎に複数接続されている。燃料供給ノズル11の周りには、スワラ18が設けられている。スワラ18は、圧縮機2から供給された圧縮空気を、燃料供給ノズル11近傍から燃焼領域13に導き入れて、混合ガスを生成する構成となっている。

【0018】

ライナ12は、外壁部(第1の壁部)20と内壁部(第2の壁部)30とを備える二重壁冷却構造を有する。本実施形態では、外壁部20と内壁部30とが、不図示のスペーサ部材によって間隙Sをあけて配置されている。

外壁部20には、複数のインピンジ冷却孔21が形成されている。インピンジ冷却孔21は、圧縮空気室10から圧縮空気(冷却用流体)を間隙Sに導き入れて、内壁部30に向けて噴射・衝突させることで、燃焼領域13側に配置されている内壁部30を冷却する構成となっている。

【0019】

一方、内壁部30には、複数のエフュージョン冷却孔31が形成されている。エフュージョン冷却孔31は、内壁部30の後述する凸部32が設けられる部位を貫通し、間隙Sと燃焼領域13を連通させる構成となっている。インピンジ冷却孔21から間隙Sに導入した圧縮空気は、エフュージョン冷却孔31を流通して内壁部30の熱を奪って燃焼領域13に流出する。そして、燃焼領域13側に流出した圧縮空気は、内壁部30の内面(外壁部20と対向する側と逆側の面)30aに沿って流れて空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させるよう機能する。

【0020】

図3に示すように、凸部32は、間隙Sにおいて、内壁部30からインピンジ冷却孔21と対向する対向位置以外の位置に、外壁部20に向かって突出して設けられている。この凸部32は、内壁部30と一体で形成されている。凸部32は、図3及び図5に示すように、内壁部30のインピンジ冷却孔21との対向位置において凹条に欠落された形状(以下、凹部33と称する)の間に設けられている。内壁部30には、凹部33が複数、スリット状に形成され、隣り合う凹部33の間のそれぞれに凸部32が設けられる。すなわち、本実施形態の凸部32は、内壁部30に、並列で互いに間隔をあけて直線状に複数形成されている。この凸部32は、内壁部30を構成する板材に対し、フライス等で図5に示すX軸方向(一次方向)の削り出しを行うことで形成される。

【0021】

本実施形態のエフュージョン冷却孔31は、内壁部30の厚みが厚くなる部位、すなわち直線状の凸部32が形成される部位に設けられている。エフュージョン冷却孔31は、凸部32の頂部32aから、内壁部30の内面30aに貫通して形成されている。また、エフュージョン冷却孔31は、凸部32が直線状に延在する方向(X軸方向)に沿って斜めに形成されている(図4及び図5参照)。本実施形態の凸部32は、図2に示すように、その延在する方向が燃焼ガスの流動方向に沿う方向となるように配置されているため、エフュージョン冷却孔31の内面30a側の開口部が、燃焼ガスの流動方向に向けて配置される。

【0022】

続いて、上記構成の二重壁冷却構造による作用効果について説明する。

図3に示すように、インピンジ冷却孔21から間隙Sに導入された圧縮空気は、インピンジ冷却孔21と対向する位置にある内壁部30の凹部33に衝突する。凹部33は、内壁部30の厚みの薄い部位であるから、当該圧縮空気の衝突よるインピンジ冷却の効果が、燃焼領域13に曝される高温側に作用し易くなり、冷却効率が高まる。

【0023】

凹部33に衝突した圧縮空気は、リターンフローとなって、その両側に立設する凸部32の側面に沿って流通する。凸部32は、高温に曝される内面30a側からの熱を伝熱により間隙S内に導くと共に、間隙Sにおける内壁部30の熱放出面積を増加させて、間隙Sを流通する圧縮空気による冷却効率を高める。

【0024】

凸部32の側面に沿って流通した圧縮空気の一部は、凸部32の頂部32aに形成されたエフュージョン冷却孔31に導入される。本実施形態のエフュージョン冷却孔31は、内壁部30の厚みが厚くなる部位、すなわち直線状の凸部32が形成される部位に設けられているから、内壁部30をエフュージョン冷却する圧縮空気の流通経路を長くでき、冷却効率が向上する。また、本実施形態では、凸部32が直線状に形成されているので、その延在方向に沿ってエフュージョン冷却孔31を斜めに形成できる(図4参照)。そうすると、内壁部30をエフュージョン冷却する圧縮空気の流通経路をさらに長くすることができ、冷却効率がさらに向上する。

【0025】

エフュージョン冷却孔31から燃焼領域13側に流出した圧縮空気は、燃焼ガスの流動により内壁部30に沿って流れ、内面30aに空気膜を形成し、燃焼領域13から内壁部30に伝わる入熱を低減させるよう機能する。また、本実施形態では、エフュージョン冷却孔31の斜め流路が、燃焼ガスの流動方向に向いて配置されるので、内面30aに沿って空気膜を形成し易くなり、薄膜冷却による冷却孔率が向上する。

このように、本実施形態の二重壁冷却構造によれば、インピンジメント冷却方式、エフュージョン冷却方式、薄膜冷却方式、を併せ持つ高性能冷却が可能となる。

【0026】

また、この二重壁冷却構造においては、凸部32が内壁部30と一体で形成されているので、上記高性能冷却方式による冷却効率の低下を抑制できる。

すなわち、この二重壁冷却構造の製造時においては、凸部32と内壁部30とを一体で形成することで、凸部32と内壁部30との位置関係が常に一定となるため、従来の三つの部材(外壁部とピンと内壁部)の組合せに比べて、二つの部材(外壁部と内壁部)の組み合わせですみ、その組合せ時の位置合せ精度を容易に確保することができる。そうすると、組合せの際に、凸部32が位置ずれしてインピンジ冷却孔21に被ることが抑制される。このため、インピンジ冷却孔21からの圧縮空気の流入が滞りなく達成され、冷却の局所的なムラを招くことも無くなる。さらに、この二重壁冷却構造の実使用時においては、凸部32と内壁部30とが一体で熱伸びするので、従来よりも部材の位置ずれが発生し難くなる。

【0027】

また、本実施形態の凸部32は、内壁部30に、並列で互いに間隔をあけて直線状に複数形成されている。すなわち、内壁部30に直線状の溝(凹部33)を間隔あけて並列に複数形成することで、その複数の凹部33のそれぞれの間に直線状の凸部32を形成することができる。ここで、従来のピン形状のように凸部を形成しようとすると、例えば、少なくとも図5に示すX軸方向(一次方向)及びそれと直交するY軸方向(二次方向)の加工が必要となるが、本実施形態の凸部32は、X軸方向(一次方向)の加工のみによって形成できるので、従来のようなピン形状とする凸部と比べて、加工精度に起因する凸部32の位置ずれを抑制することができる。さらに、当該直線状の凸部32が、内壁部30を補強するリブとして機能し、強度が上昇する。また、本実施形態の燃焼器3のようにライナ12が、ある曲率を有して設けられる場合、直線状の凸部が燃焼ガスの流動方向に沿って配置されるのでその曲率に応じた曲げ加工が容易となる。

【0028】

以上のように、本実施形態の燃焼器3のライナ12に設けられた二重壁冷却構造によれば、高性能冷却を達成しつつ、その冷却効率の低下を抑制することができる。また、一次方向の削り出しにより凸部32を形成できるので、従来よりも製造コストを下げることができる。また、凸部32の加工精度も容易に確保できるので、二重壁冷却構造の微細化に対応することができる。

【0029】

(第2実施形態)

次に、本発明の第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

図6は、本発明の第2実施形態におけるライナ12の二重壁冷却構造の構成を示す断面図である。図7は、図6における矢視C−C断面図である。図8は、本発明の第2実施形態におけるライナ12の二重壁冷却構造の構成を示す分解斜視図である。なお、図6は、第1実施形態の図3に対応する部位の断面を示す。

【0030】

図に示すように、第2実施形態では、直線状の凸部32の頂部32aの少なくとも一部から突出して外壁部20と接続される第2の凸部34を有し、この第2の凸部34が、凸部32と一体で形成されている点で、上述した第1実施形態と異なる。

第2の凸部34は、凸部32の頂部32aにおいて互いに間隔をあけて複数形成されたエフュージョン冷却孔31のそれぞれの間に設けられている(図7及び図8参照)。この凸部32及び第2の凸部34を備える内壁部30は、板材に対し、先ずフライス等で図8に示すY軸方向の浅い削り出しを行った後、X軸方向の深い削り出しを行うことで形成される。

なお、板材に対し、先ず、フライス等で図8に示すX軸方向の深い削り出しを行った後、Y軸方向の浅い削り出しを行うことで、凸部32及び第2の凸部34を備える内壁部30を形成しても良い。

【0031】

第2実施形態によれば、直線状の凸部32の頂部32aの少なくとも一部から突出して外壁部20と接続される第2の凸部34を有し、第2の凸部34は、凸部32と一体で形成されているという構成を採用することによって、外壁部20と接続される第2の凸部34を、凸部32と一体、すなわち内壁部30と一体で形成することで、上述の第1実施形態のように別途スペーサ部材を設けることなく、外壁部20と内壁部30との間隙Sが規定される。また、第2の凸部34も、凸部32と同様に内壁部30と一体であるから、接触位置の位置ずれも低減される。加えて、内壁部30の熱を外壁部20に伝熱させることができ、冷却効率を大幅に向上させることができる。

【0032】

以上、図面を参照しながら本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0033】

例えば、上記実施形態では、凸部32、第2の凸部34を内壁部30の削り出しにより一体で形成すると説明したが、鋳造によって一体で形成する構成であっても良い。但し、製造コストや、加工精度では上記削り出しの方が好ましい。

【0034】

また、例えば、上記実施形態では、ガスタービン1の燃焼器3に本発明の二重壁冷却構造を適用した構成について説明したが、本発明はこの構成に限定されるものではない。例えば、真空熱処理炉の外壁部の冷却構造にも本発明を適用できる。なお、この真空熱処理炉の場合、熱処理空間に冷却ガスが流入することは好ましくないので、エフュージョン冷却孔31を設けない構成であることが好ましい。

【符号の説明】

【0035】

3…燃焼器、12…ライナ、13…燃焼領域、20…外壁部(第1の壁部)、21…インピンジ冷却孔、30…内壁部(第2の壁部)、30a…内面、31…エフュージョン冷却孔、32…凸部、32a…頂部、34…第2の凸部、S…間隙

【特許請求の範囲】

【請求項1】

複数のインピンジ冷却孔が形成された第1の壁部と、前記第1の壁部と間隙をあけて配置される第2の壁部とを有する二重壁冷却構造であって、

前記間隙において、前記第2の壁部から前記インピンジ冷却孔と対向する位置以外の位置に、前記第1の壁部に向かって突出する凸部を有し、

前記凸部は、前記第2の壁部と一体で形成されており、

前記凸部は、前記第2の壁部に、並列で互いに間隔をあけて直線状に複数形成されていることを特徴とする二重壁冷却構造。

【請求項2】

前記直線状の凸部の頂部から、前記第2の壁部の前記第1の壁部と対向する側と逆側の面に貫通して形成されたエフュージョン冷却孔を有することを特徴とする請求項1に記載の二重壁冷却構造。

【請求項3】

前記エフュージョン冷却孔は、前記凸部が前記直線状に延在する方向に沿って斜めに形成されていることを特徴とする請求項2に記載の二重壁冷却構造。

【請求項4】

前記直線状の凸部の頂部の少なくとも一部から突出して前記第1の壁部と接続される第2の凸部を有し、

前記第2の凸部は、前記凸部と一体で形成されていることを特徴とする請求項1〜3のいずれか一項に記載の二重壁冷却構造。

【請求項5】

請求項1〜4のいずれか一項に記載の二重壁冷却構造を有し、

前記第2の壁部は、燃料が燃焼するための燃焼領域を形成し、

前記第1の壁部は、前記第2の壁部を挟んで前記燃焼領域と逆側に配置されていることを特徴とする燃焼器。

【請求項6】

請求項1〜4のいずれか一項に記載の二重壁冷却構造を有し、

前記第2の壁部は、燃料が燃焼するための燃焼領域を形成し、

前記第1の壁部は、前記第2の壁部を挟んで前記燃焼領域と逆側に配置され、

前記直線状の凸部は、その延在する方向が前記燃焼による燃焼ガスの流動方向に沿う方向となるように配置されていることを特徴とする燃焼器。

【請求項1】

複数のインピンジ冷却孔が形成された第1の壁部と、前記第1の壁部と間隙をあけて配置される第2の壁部とを有する二重壁冷却構造であって、

前記間隙において、前記第2の壁部から前記インピンジ冷却孔と対向する位置以外の位置に、前記第1の壁部に向かって突出する凸部を有し、

前記凸部は、前記第2の壁部と一体で形成されており、

前記凸部は、前記第2の壁部に、並列で互いに間隔をあけて直線状に複数形成されていることを特徴とする二重壁冷却構造。

【請求項2】

前記直線状の凸部の頂部から、前記第2の壁部の前記第1の壁部と対向する側と逆側の面に貫通して形成されたエフュージョン冷却孔を有することを特徴とする請求項1に記載の二重壁冷却構造。

【請求項3】

前記エフュージョン冷却孔は、前記凸部が前記直線状に延在する方向に沿って斜めに形成されていることを特徴とする請求項2に記載の二重壁冷却構造。

【請求項4】

前記直線状の凸部の頂部の少なくとも一部から突出して前記第1の壁部と接続される第2の凸部を有し、

前記第2の凸部は、前記凸部と一体で形成されていることを特徴とする請求項1〜3のいずれか一項に記載の二重壁冷却構造。

【請求項5】

請求項1〜4のいずれか一項に記載の二重壁冷却構造を有し、

前記第2の壁部は、燃料が燃焼するための燃焼領域を形成し、

前記第1の壁部は、前記第2の壁部を挟んで前記燃焼領域と逆側に配置されていることを特徴とする燃焼器。

【請求項6】

請求項1〜4のいずれか一項に記載の二重壁冷却構造を有し、

前記第2の壁部は、燃料が燃焼するための燃焼領域を形成し、

前記第1の壁部は、前記第2の壁部を挟んで前記燃焼領域と逆側に配置され、

前記直線状の凸部は、その延在する方向が前記燃焼による燃焼ガスの流動方向に沿う方向となるように配置されていることを特徴とする燃焼器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−17666(P2012−17666A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−154191(P2010−154191)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000000099)株式会社IHI (5,014)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000000099)株式会社IHI (5,014)

[ Back to top ]