二重構造の作業筒とトンネルの作業筒先進全断面後退掘削工法。

【課題】外側と内側の2重構造の堅固な鋼製の作業筒で、外側作業筒先端の掘削部で地山を刃厚分だけ円筒状に切削すると同時にこの土塊を内側作業筒に収納し、後方へ容器ごと移送することで掘削断面土塊を中抜きし、このスペースから対策工法等を施し、作業筒を後退させながら全断面を掘削、覆工を行うことを目的とする。

【解決手段】トンネル掘削装置は、先端に切削刃17を持った掘削部と、最後尾に作業筒機械室筺体54を設けた作業筒推進部とを連結した前述の作業筒を5基装填したもので二階建ての移動セントルである。セントルの支柱を反力部材とした油圧ジャッキ60で推進し、吸泥ポンプ65、集泥槽66を内蔵した作業筒閉鎖扉筺体64で閉じている。

【解決手段】トンネル掘削装置は、先端に切削刃17を持った掘削部と、最後尾に作業筒機械室筺体54を設けた作業筒推進部とを連結した前述の作業筒を5基装填したもので二階建ての移動セントルである。セントルの支柱を反力部材とした油圧ジャッキ60で推進し、吸泥ポンプ65、集泥槽66を内蔵した作業筒閉鎖扉筺体64で閉じている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は油圧ジャッキで推進できる移動セントル架台に、鋼製の中空で外側と内側がぴったりあった筒状の2重構造の作業筒を複数基搭載し、外側作業筒内部に掘削動力伝達ロッドを有し、これにより外側作業筒最先端円周部を分割し、独立して回転可能な切削刃を装着した掘削部を駆動し、地山土塊を円周状に繰り抜くと同時に、作業筒全体を油圧ジャッキで推進させ、内側作業筒内に土塊を収容する。

又掘削部直後に設置した土塊切断装置により地山から直角に切り離し、内側作業筒を後方へ移送する事により地山の中抜き掘削を行なうものである。

【0002】

この作業により確保された外側作業筒空間から十分なる対策工法を施し、中抜きされ脆弱になった地山断面を、バックホー等の掘削機の最大効率姿勢を発揮する後退姿勢で作業筒と共に後退しながら、全断面を整形掘削するトンネルの掘削工法に関する。

【背景技術】

【0003】

トンネル掘削は地山を外側からトンネル軸に沿い奥に向かって、切羽面を片押しで掘削を進めると共に、掘削に伴う大きな地山圧力に対しては、鋼製支保工、ロックボルト等の補助工法により対処している。

【0004】

軟弱地質における切羽の崩壊等の対処については、様々な対策が必要となるが施工が切羽前面からしか出来ないため、作業の方向性や作業のスペースが限定され、非効率で冗長的な作業となりしばしば難航することがある。

是らに対処するため事前調査に基づく、様々な地質に対応した地盤改良法、凍結法等の対策工法を実施しトンネルを完成させている。

また、大型トンネルボーリングマシン(以下TBM)等によって、全断面の掘削と同時にコンクリート覆工を実施し、トンネルを完成させている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来のトンネル掘削は、地形、地質、地下水位等の条件に応じ、選択された掘削方式により実施され、各種の補助工法や地盤の改良等の対策工法が併用されると共に、条件によっては大型TBMが経済的であるため採用されている。

【0006】

しかしながら、自然条件が全て把握されている訳でなく、時として異常な偏圧や出水等による予期せぬ事態に遭遇することが多々あり、先線の地質条件把握のための事前調査や、これに基づく対策工法の確定は不可欠な課題である。

【0007】

また、この対策工法の施工にあたっては刃口からの片押し作業のため、作業の方向性や作業空間の確保、安全性、確実性の確認等が大きな課題である。

【0008】

TBMの採用の場合は、全断面を切削刃で切削し、泥土を後方へ排出している。

このため切削に強大な馬力を要し、反力による地山へ及ぼす影響が大きく、TBMの挙動の制御が複雑となり設備が大型化、複雑化している。

又全断面の切削のため排泥量が多く、その処理に多額の費用を要する等TBM採用に当たっては、地質条件、設備規模の決定、経済性が大きな課題である。

【課題を解決するための手段】

【0009】

上記目的を達成するために、トンネルの法線縦横断計画に合致した施工基面に、基礎台座の形状に合わせ掘削した溝に、埋めるように基礎台座を埋設し、大きな荷重、反力に抵抗できるように定着する。

この基礎台座に移動セントルを、ガイドベアリング等で移動し、据付ると共に固定ボルトで固着し掘削を開始する。

【0010】

掘削の主体である作業筒は、鋼製で中空の筒状とし、筒の外鈑と内鈑を、軸方向及び円周方向に一定間隔に補強腹鈑で補強し、機械作業が十分可能な空間を確保し、互いにぴったり合った外殻と内殻に分けた2重の構造とする。

外殻作業筒は、外鈑と内鈑との空間に、推進機械室の駆動モーターからの駆動力を伝達する伝達ロッドを、軸方向に一定間隔に配置された2枚一組の補強腹鈑の間に配置し、これに直角に交わる円周方向補強腹鈑に取付けたベアリングを介して固定する。

【0011】

伝達ロッドと伝達ロッドの間に、先端切削部で切削された岩砕、泥土を後方へ移送する排泥管を設置する。

また、内殻作業筒の移動を容易にするため、荷重のかかる断面下半分の軸方向補強腹鈑の上部に、内殻作業筒に接するよう棒状のベアリングを設置する。

【0012】

内殻作業筒は、切取られた土塊を収容し、後方へ移送するための容器であり土塊の重量に耐えられる様、軸及び円周方向補強腹鈑により十分に補強する。

【0013】

外殻作業筒の先端円周部の外鈑と内鈑を偶数正多角形に分割、整形した切削刃支持鈑に支えられ、切削刃回転軸を介して独立して回転可能な切削刃を装着した切削部を設ける。

そして油圧ジャッキの推進力により、鏡面の土塊に押付け外殻作業筒の円周を包含した多角形を刃厚分だけ繰り抜くように切削し、繰り抜かれた円筒形土塊部を切削と同時に推進力により、内殻作業筒内部に収納する。

【0014】

土塊の切削を行う切削刃の回転力は、動力伝達ロッドの回転力を,駆動力伝達歯車で直角に変換し、駆動力伝達遊星歯車を介して、刃先に歯形を刻んだ切削刃に伝達され土塊の切削を行なう。

【0015】

これらの動力伝達機構を保護するため,機構の空間を補強スペーサーで埋め、切削刃支持鈑に締付けボルトで固定し、強固に一体化する。

【0016】

切削部の直後には地山から繰り抜いた土塊を直角に切離すため、ワイヤソーによる切取り装置を設ける。

切取り装置は掘削部の直後に、円周方向補強腹鈑で区切った設置空間を設け、留め金具を兼ねたシャーピンで定着されたワイヤソーを収納する。

【0017】

使用に際しては、ワイヤソー駆動モーターの駆動力により、ワイヤソーが回転する事により、シャーピンを破断、そして更に土塊を直角に切断する。

切断の進行によりワイヤソーが弛んで余った部分を遊ばせる収容部が必要であり、巻き取るための弛取装置を設ける。

【0018】

弛取装置は、固定滑車と移動滑車を複数個、向い合せに組合せ、この間に本体ワイヤソーを抱き込んだ伸縮可能な櫛状部を主構造とし、この挙動を制御するため装置を誘導レールに納める。

この装置の端部から巻取用ワイヤーを伸ばし、一定の張力を超えるとON,OFF出来るバネスイッチ持った巻取用プテッピングモーターに繋ぎ、櫛状部の間隔を広げこの部分に駆動しながら余分なワイヤソーを収納する。

一度切断を終えた場合は、土塊を排除し、ワイヤソーを設置し直す。

【0019】

作業筒の坑口側最後尾には推進機械室を設け、トンネルの掘削、作業筒の推進、後退を行なう動力を発生させる。

推進機械室は移動セントル作業架台の鋼製支柱間に合わせ方形の筺体とし、剛性を高め、外殻作業筒と一体化するための補強スチッフナーで筺体と剛結する。

その4隅に駆動モーターを設置し、また左右の架台支柱と接する側の、補強スチッフナーと補強スチッフナー間に、着脱出来る取付ボルトを介して、推進(又は後退)用の油圧ジャッキを設置し、反力部材と連結する。

【0020】

上記の油圧ジャッキの反力部材として、作業架台の支柱間を軸方向に反力伝達スチフナーで連結し剛性高め、これに着脱出来る取付ボルトを介して油圧ジャッキの頭部(又は端部)を取付け、架台全体で大きな反力に抵抗させる。

【0021】

推進機械室の坑口側端部には、取付金具で中空の方形筺体の閉鎖扉を設ける。

閉鎖扉の内部には、吸泥ポンプを内蔵した集泥槽を設置し、この中に取付ヘッドで繋いだ排泥管を導入する。

また動力伝達ロッドの中心部を貫通する高圧水供給管に対して、取付ヘッドで繋ぎ高圧水を供給する。

推進(後退)動力の制御、切削刃の回転、高圧水の供給、集泥槽からの排泥はすべて、扉に設置された操作盤の操作により行なう。

これらの電動力、高圧水道、排泥は架台支柱に付随して設置した給電、給水、排泥施設により供給または排出する。

【0022】

基礎台座の上に置かれる移動セントルは、ガイドベアリング等で移動出来、定着ボルトで台座に固定出来る作業架台とする。

移動セントルは上部と下部の作業フロアーの2階建とし、土塊等の大きな荷重に耐えるようH型鋼の支柱、縦梁桁、横梁桁、アーチリブで構成し、外周をスキンプレートで覆い、各階は梁桁に鋼床鈑を架設した剛性の大きな作業架台とする。

【0023】

上部作業フロア‐の中央部坑口側一区画には、上部作業フロアーへのアプローチとしての重量用昇降エレベーターを設置する。

各階の作業筒装填区画レーンにボールベアリングで左右前後に移動可能で定着ボルトで固定出来、作業筒の安定と縦移動を容易にするための作業筒誘導受けレールを敷設する。

【0024】

最大推進長の1行程推進を完了し、内殻作業筒を後方へ移送するために、下部作業架台の直後まで引き込み線を敷設し、下部作業フロアーの高さに合わせた作業筒移送貨車に作業筒受けレールを介して積込み、トンネル外の土塊処理区画へ移送する。

【0025】

土捨場における排土のために、移送された内殻作業筒を、直径で2葉に分解して排土したり、組立のため円周方向補強腹鈑に複数の分解継手を設け、ボルトにより着脱出来る構造とする。

【0026】

内殻作業筒排出後の外殻作業筒内で、地山及び鏡面へのロックボルトの打設、各種注入工事等の対策工法を実施出来る様ロックボルト打設機、各種注入機、ロードカッター、バックホー等を自走で搬入し、作業足場が固定出来る構造とする。

【0027】

また、ロックボルトの打設や各種注入工法、凍結工法等の対策工法作業が作業筒全体に亘る場合に対応するため、外殻作業筒にはロックボルト打設を念頭に置き、ネジコミ式の多目的作業孔を設ける。

【0028】

多目的作業孔は、一定間隔で多数必要であるため断面の脆弱化を招く、これを防ぐため多目的作業孔周辺には外殻作業筒の外鈑,内鈑に添接した補強鈑を設ける。

【0029】

対策工法を完了した作業筒においては、作業筒を後退させながら、中抜きして脆くなった鏡面土塊をロードカッターによる突き崩し、整形掘削、バックホーによる掘削土の集積、積込み作業、クレーンによる鋼製支保工や基礎台座の組立等目的の作業を実施する。

【発明の効果】

【0030】

本発明は以上説明したとおり構成されているので、以下のような効果を発揮する。

本発明における作業筒は、前述の小断面で2重構造の堅固な鋼製の筒状で、掘削部と推進機械部の2本を連結した構造を基本とし、掘削部先端には独立して回転し切削できる切削部を設けており、従来のシールド掘削機の様に大きな地山圧力に抗して自ら回転し筒全体面積を掘削するのでなく、作業筒円周を包含した正多角形の刃厚分だけ円周状に切削するのみであるため、地山に余分な影響を与えず、力を作用点に集中させ最小仕事で最大効果を達成でき飛躍的な省力化が図れる。

【0031】

円筒形に切削した土塊はそのまま内殻作業筒に収納し、一定長毎に土塊切断装置で切離され、坑外の土塊処理区画へ移送、解体されるため、岩石の場合1.5倍にものぼる掘削土の体積変化率を最小限に止め、掘削及び残土処理コストの削減、作業スペースの最小化を図り、効率的な作業を実施出来る。

【0032】

内殻作業筒に収納された土塊は,先線の地質サンプルであり、トンネル断面の全体に亘って詳細な地質データ−が得られ、想定される事態に対するあらゆる危険性を察知し、迅速に対策工法の検討、決定でき、安全で施工基面が構造的に確保された作業筒内から、機械施工を主体にした対策工法を実施し、地山を早期に安定させる事が出来る。

このように、トンネル工事の省エネルギー化、省人化、工場化が促進されトンネル施工運営における安全性の向上、効率的、経済的で恒常的な進捗を図れる効果がある。

【発明を実施するための最良の形態】

【0033】

移動セントルに装着した作業筒の推進用油圧ポンプの作動により、作業筒が推進し掘削部を鏡面に押し付けると同時に、駆動モーターの回転力が、駆動力伝達ロッドを介し、回転切削刃を回転させる。

このとき、駆動力伝達ロッドの中心部に設けられた、高圧水管から高圧水を鏡面土塊に噴射し、切削のきっかけを作ると共に、切削刃の潤滑を促し、鏡面土塊を内殻作業筒の形状を包含した刃形どおりに切削するため、推進と同時に鏡面土塊が内殻作業筒に順次収納される。

【0034】

切削汚泥は、切削刃の互に向い合う方向の回転力により呼び込まれ、隣り合う切削刃の間に設置された排泥管付近に導かれる。そして吸引ポンプの吸引力により集泥槽に集められ、総排泥管から排水溝へさらに坑外の沈殿池ヘ排出される。

【0035】

各作業筒を推進し最大長まで推進出来た作業筒から、土塊切取り装置により鏡面土塊から切り離し土塊を収納し、重い内殻作業筒を受けレール、昇降エレベーター等を介して慎重に内殻作業筒運搬貨車に積込み、坑外へ送出する事で鏡面土塊が中抜きされ、掘削作業空間が確保される。

【0036】

作業架台に装填された作業筒は、夫々独立して作動できる。

各作業筒の掘削速度は、遭遇する地質に左右され差異が生じるが、先に推進を終え、内殻作業筒の送出を完了した作業筒から作業計画に沿って、各作業車を作業筒内へ自走で搬入させ、所定の位置に固定しロックボルトの打設、各種注入工事等、必要な対策工法を施工出来、掘削区間の安全性が早期に確保出来る。

【0037】

内殻作業筒の送出を完了し、対策工法を完了した区間については、作業計画に従って、上部フロア‐作業筒の後退を優先させ、作業筒全体を後退させながらスペースを確保し、先ず下部作業フロアーにバックホーによる掘削土の集積、積込み、ベルトコンベアーによる排送作業ルートを確保する。

そして上部作業フロアーから中抜きして脆くなった土塊を、効率的な後退姿勢での整形掘削が施工できるバックホー、ロードカッター等により突き崩し、後退により確保された下部階の空洞スペースへ、掘削土を自由落下させ掘削を進める。

断面の整形掘削を終了させた区間については、クレーン等による鋼製支保工の設置や基礎台座の組立等、一連の目的の作業工程を機械化され効率的で、想定できる恒常的な進捗速度で作業が遂行される。

【0038】

作業筒の推進と後退は、機械室側面補強スチフナーと反力を得るためのH型鋼支柱間の補強スチフナーを結合するよう、互い違いに着脱可能な取付けボルトを介して、シリンダーヘッド又はピストンヘッドを取付け、油圧ポンプの伸長又は収縮の推力により駆動する。

そしてピストンの働長分毎に、取付けボルトを着脱し匍匐して前後進出来る。

【実施例1】

【0039】

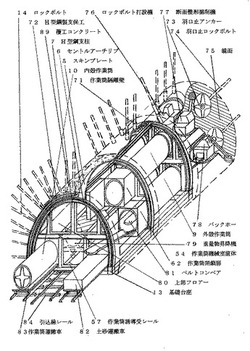

実施例について図面を参照して説明すると、図1において、は標準的なトンネルの横断図を示している。

【実施例2】

【0040】

図2に示す実施例では、掘削装置の本体である移動セントルの横断図であり、2階建てで、5本の作業筒を装着している。

そして、大きな荷重のかかる2階の作業筒については、直下にH型鋼支柱7を配して荷重を支えている。

移動セントルの骨格は縦横の桁梁とH型鋼支柱7、アーチリブ6を剛結し、周囲を覆工コンクリート打設の為、数センチ上下に可動出来るスキンプレート5で覆い水密性と剛性を高めている。

【実施例3】

【0041】

図3に示す実施例は、作業筒の配置図であり、対策工法の施工事例として、ロックボルト14の施工位置の概念を示している。

【実施例4】

【0042】

図4に示す実施例は、作業筒の断面図であり、中空の筒状で互いに接する外殻作業筒9と内殻作業筒10の2重構造を示している。

外殻作業筒外版33と外殻作業筒内鈑31の先端部を八分割し、二組が対になってハの字状に向い合い、外殻作業筒9の円周を包含し正八角形に整形した切削刃支持鈑20で、4段に積層された切削刃17を切削刃回転軸19を介して貫くように束ね、下部切削刃保護版23と切削刃締付けボルト24で固定している。

C−C断面部の作業筒は大きな荷重を支える必要性から、縦横断方向に一定の間隔で2枚一組の外殻作業筒腹鈑32,内殻作業筒腹鈑29で補強しており、この空間に駆動力伝達ロッド25および排泥管36を配置している。

又、外殻作業筒腹鈑32に内殻作業筒10に接するよう移動用ベアリング34を設ける。

B−B断面部については駆動力が、駆動力伝達ロッド25に刻まれた伝達ロッド先端歯車37により駆動力伝達遊星歯車26に伝達され、回転方向が90度変換されている。

A−A断面部については駆動力伝達遊星歯車26の回転力が切削刃17の刃先に刻まれた歯形を介して、切削刃17に伝達されている。

【実施例5】

【0043】

図5に示す実施例は先端切削部の断面図であり、外殻作業筒9の先端部を外殻作業筒外鈑33と外殻作業筒内鈑31で切削刃17を包むように整形した切削刃支持鈑20で挟み、切削刃回転軸19で貫き、切削刃ベアリング21で回転を円滑にすると共に切削刃支持スペーサー22で間隔を保持し、上部、下部切削刃保護鈑23で切削刃締め付けボルト24を介して着脱出来るよう固定している。

【実施例6】

【0044】

図6に示す実施例は先端切削部側面図であり、中心に高圧水管35を持ち、先端に伝達ロッド先端歯車37を刻んだ駆動力伝達ロッド25により、駆動力が駆動力伝達遊星歯車26を介して切削刃17に伝達されており、これら一連の切削機構を保護するため、切削刃支持版固定スペーサー49を噛ませ切削刃支持版20に切削刃支持版取付ボルト46で固定している。

又、切削刃支持版固定スペーサー49と外殻作業筒腹版38との間に、土塊切取装置を設け、2基のワイヤーソー駆動モーター39でワイヤーソーを駆動し、固定滑車42と移動滑車41を複数個向い合せに組合せ、この間に本体ワイヤソーを抱き込んだ、伸縮可能な櫛状部を主構造とした巻取り装置設けており、この挙動を制御するためワイヤーソー弛取誘導レール44に納めている。

その櫛状部の端部から巻取り用ワイヤ伸ばし、一定の張力を超えるとON,OFF出来るバネスイッチ持ったワイヤーソー弛取モーター43に繋ぎ、櫛状部の間隔を広げこの部分に余分なワイヤソーを収納する。

一度切断を終えた場合は、土塊を排除し、ワイヤソーを設置し直す・

【実施例7】

【0045】

図7に示す実施例は、作業筒駆動機械室横断図であり、作業筒機械室筺体54は剛性を高めるため外殻作業筒9と一体化するための筺体補剛スチッフナー55で筺体と連結する。

その4隅に切削の機動力を発生する駆動モーター50を設置し、また左右の架台支柱と接する側の隣り合う筺体補剛スチッフナー55との間に、着脱出来る油圧ジャッキ取付ボルト59を介して、推進(又は後退)用の作業筒油圧ジャッキ60を設置する。

油圧ジャッキ60の反力部材として、H形鋼支柱7の間を3枚一組の反力伝達スチフナー56で連結し剛性高め、この間に着脱出来る油圧ジャッキ取付ボルト59を介して油圧ジャッキの頭部(又は端部)を取付け、架台全体で大きな反力に抵抗させる。

また、各階の梁桁に作業筒鋼床版桁58を連結し、作業筒の荷重を支えると共に、作業筒の移動の為移動用ベアリング34を持った作業筒誘導受レール57を設け移動の円滑を図っている。

【実施例8】

【0046】

図8に示す実施事例は、作業筒閉鎖扉断面図であり、作業筒機械室筺体54の最後尾に閉鎖扉取付金具61を介して開閉でき、閉鎖扉ハンドル85で閉鎖できるよう取付、作業フロアーの水密性を図るとともに、外殻作業筒9に収納された高圧水管35への高圧水の供給、集泥菅から汚泥の収集のため、吸泥ポンプ65を持った集泥槽66を備え、総排泥管63から排水溝4へ排出している。

図9の実施事例は作業筒閉鎖扉のD−D断面図であり、扉開閉に伴う接続の破断に適応できるよう、フレキシブルホースと連結した集泥菅取付ヘッド68および高圧水取付ヘッド69を介して外殻作業筒9と接続している。

外部からの電力、高圧水道供給、コンピューター等への信号線もこの扉から供給する。

【実施例9】

【0047】

図10の実施例は作業筒閉鎖扉の立体図である。

【実施例10】

【0048】

図11の実施例は作業筒の立体図である。

作業筒最後尾には、作業筒機械室筺体54を備え、駆動モーター50の動力を駆動力伝達歯車51、伝達ロッド後部歯車52を介し、駆動力伝達ロッド25に伝達されている。

また、3枚一組の筺体補剛スチフナー55と、反力伝達スチフナー56の間を油圧ジャッキ60で、油圧ジャッキ取付ボルト59を介して連結している。

運転作業部と切削作業部の境界には作業筒支持環状受枠70で作業筒を支持し作業筒隔離壁71で地山と隔離しており、先端の切削刃17を正八角形の回転切削刃支持版20で支えている。

【実施例11】

【0049】

図12の実施例は作業筒先進後退全断面掘削工法の全体概要図である。

【実施例12】

【0050】

図13の実施例は、作業筒先進後退全断面掘削工法の作業工程図である。

【実施例13】

【0051】

図14の実施例は、多用途作業孔の立体図である。

連続した削孔で構造が弱体化するため多用途作業孔支持版87を添接し、これに削孔しネジ状の多用途作業孔蓋86で内側から閉じている。

【実施例14】

【0052】

図15の実施は作業筒構造立体図である。 内殻作業筒の端部には、内殻作業筒連結環90を配し、中空の筒内には軸方向に内殻作業筒腹版29とこれに直角に交わる円周方向に作業筒円周腹版38を配し、分割線92で2葉に分割、組立てるため、作業筒円周腹版38の間に分解・組立継手ロッド96嵌込み、固定ボルト97で連結している。

また、外殻作業筒の端部には、外殻作業筒連結環93を設け、駆動力伝達ロッド25の連結、排泥管の接続のため、連結カップリング94を配しこれを締付ける連結カップリング締付孔95を備えている。

【産業上の利用可能性】

【0053】

トンネル地山が有用な岩石の場合は、一定規模の切出寸法を持つため、素材としての高付加価値化が図れる。

【0054】

本発明の主体である移動セントルは、二階建ての強固な鋼構造の架台であり、地山に挿入される作業筒も堅固で機能的な設計が可能であるため、坑内作業の安全性の向上はもとより、機械化による作業のオートメーション化の促進され、トンネル建設コストの削減が図れる。

【図面の簡単な説明】

【0055】

【図1】トンネルの標準横断図である。

【図2】移動セントル断面図である。

【図3】ロックボルト施工概念図である。

【図4】作業筒断面図である。

【図5】先端切削部縦断面図である。

【図6】先端切削部側面図である。

【図7】作業筒駆動機械室横断図である。

【図8】作業筒閉鎖扉断面図である。

【図9】作業筒閉鎖扉D−D断面図である。

【図10】作業筒閉鎖扉立体図である。

【図11】作業筒全体立体図である。

【図12】作業筒先進後退全断面掘削工法全体概要図である。

【図13】作業筒先進後退全断面掘削工法模式図である。 。

【図14】作業筒構造立体図である

【図15】多用途作業孔立体図である。

【符号の説明】

【0056】

0 建築限界線

1 歩道部

2 路肩部

3 車道部

4 排水溝

5 スキンプレート

6 セントルアーチリブ

7 H型鋼支柱

8 上部床版梁桁

9 外殻作業筒

10 内殻作業筒

11 駆動モーター収納部

12 下部床版梁桁

13 基礎台座

14 ロックボルト

15 ロックボルト施工線

16 ロックボルト打込位置

17 切削刃

18 上部切削刃保護鈑

19 切削刃回転軸

20 切削刃支持鈑

21 切削刃ベアリング

22 切削刃支持スペーサー

23 下部切削刃保護鈑

24 切削刃締付ボルト

25 駆動力伝達ロッド

26 駆動力伝達遊星歯車

27 遊星歯車回転軸

28 内殻作業筒内鈑

29 内殻作業筒腹鈑

30 内殻作業筒外鈑

31 外殻作業筒内鈑

32 外殻作業筒腹鈑

33 外殻作業筒外鈑

34 移動用ベアリング

35 高圧水管

36 排泥管

37 伝達ロッド先端歯車

38 外殻作業筒円周腹鈑

39 ワイヤソー駆動モーター

40 ワイヤソー繰出・引込口

41 移動滑車

42 固定滑車

43 ワイヤソー弛取モーター

44 ワイヤソー弛取誘導レール

45 ワイヤソー弛取装置

46 切削刃支持版取付ボルト

47 ワイヤソー収納部

48 ワイヤソーシャーピン

49 切削刃支持鈑固定スペーサー

50 駆動モーター

51 駆動力伝達歯車

52 伝達ロッド後部歯車

53 駆動モーター回転軸

54 作業筒機械室筐体

55 筐体補剛スチフナー

56 反力伝達スチフナー

57 作業筒誘導受レール

58 作業筒鋼床版桁

59 油圧ジャッキ取付ボルト

60 油圧ジャッキ(推進・後退)

61 閉鎖扉取付金具

62 閉鎖扉筐体

63 総排泥管

64 高圧水供給管

65 吸泥ポンプ

66 集泥槽

67 集泥管

68 集泥管取付ヘッド

69 高圧水管取付ヘッド

70 作業筒支持環状受枠

71 作業筒隔離壁

72 H型鋼製支保工

73 羽口止アンカー

74 羽口止ロックボルト

75 鏡面

76 ロックボルト打設機

77 断面整形掘削機

78 バックホー

79 重量物昇降機

80 上部フロア−

81 ベルトコンベア−

82 土砂運搬車

83 作業筒運搬車

84 引込線レール

85 閉鎖扉ハンドル

86 多用途作業孔蓋

87 多用途作業孔蓋支持鈑

88 止めネジ

89 覆工コンクリート

90 内殻作業筒連結環

91 内殻作業筒連結ボルト孔

92 分割線

93 外殻作業筒連結環

94 連結カップリング

95 連結カップリング締付孔

96 分解・組立継手ロッド

97 固定ボルト

【技術分野】

【0001】

本発明は油圧ジャッキで推進できる移動セントル架台に、鋼製の中空で外側と内側がぴったりあった筒状の2重構造の作業筒を複数基搭載し、外側作業筒内部に掘削動力伝達ロッドを有し、これにより外側作業筒最先端円周部を分割し、独立して回転可能な切削刃を装着した掘削部を駆動し、地山土塊を円周状に繰り抜くと同時に、作業筒全体を油圧ジャッキで推進させ、内側作業筒内に土塊を収容する。

又掘削部直後に設置した土塊切断装置により地山から直角に切り離し、内側作業筒を後方へ移送する事により地山の中抜き掘削を行なうものである。

【0002】

この作業により確保された外側作業筒空間から十分なる対策工法を施し、中抜きされ脆弱になった地山断面を、バックホー等の掘削機の最大効率姿勢を発揮する後退姿勢で作業筒と共に後退しながら、全断面を整形掘削するトンネルの掘削工法に関する。

【背景技術】

【0003】

トンネル掘削は地山を外側からトンネル軸に沿い奥に向かって、切羽面を片押しで掘削を進めると共に、掘削に伴う大きな地山圧力に対しては、鋼製支保工、ロックボルト等の補助工法により対処している。

【0004】

軟弱地質における切羽の崩壊等の対処については、様々な対策が必要となるが施工が切羽前面からしか出来ないため、作業の方向性や作業のスペースが限定され、非効率で冗長的な作業となりしばしば難航することがある。

是らに対処するため事前調査に基づく、様々な地質に対応した地盤改良法、凍結法等の対策工法を実施しトンネルを完成させている。

また、大型トンネルボーリングマシン(以下TBM)等によって、全断面の掘削と同時にコンクリート覆工を実施し、トンネルを完成させている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来のトンネル掘削は、地形、地質、地下水位等の条件に応じ、選択された掘削方式により実施され、各種の補助工法や地盤の改良等の対策工法が併用されると共に、条件によっては大型TBMが経済的であるため採用されている。

【0006】

しかしながら、自然条件が全て把握されている訳でなく、時として異常な偏圧や出水等による予期せぬ事態に遭遇することが多々あり、先線の地質条件把握のための事前調査や、これに基づく対策工法の確定は不可欠な課題である。

【0007】

また、この対策工法の施工にあたっては刃口からの片押し作業のため、作業の方向性や作業空間の確保、安全性、確実性の確認等が大きな課題である。

【0008】

TBMの採用の場合は、全断面を切削刃で切削し、泥土を後方へ排出している。

このため切削に強大な馬力を要し、反力による地山へ及ぼす影響が大きく、TBMの挙動の制御が複雑となり設備が大型化、複雑化している。

又全断面の切削のため排泥量が多く、その処理に多額の費用を要する等TBM採用に当たっては、地質条件、設備規模の決定、経済性が大きな課題である。

【課題を解決するための手段】

【0009】

上記目的を達成するために、トンネルの法線縦横断計画に合致した施工基面に、基礎台座の形状に合わせ掘削した溝に、埋めるように基礎台座を埋設し、大きな荷重、反力に抵抗できるように定着する。

この基礎台座に移動セントルを、ガイドベアリング等で移動し、据付ると共に固定ボルトで固着し掘削を開始する。

【0010】

掘削の主体である作業筒は、鋼製で中空の筒状とし、筒の外鈑と内鈑を、軸方向及び円周方向に一定間隔に補強腹鈑で補強し、機械作業が十分可能な空間を確保し、互いにぴったり合った外殻と内殻に分けた2重の構造とする。

外殻作業筒は、外鈑と内鈑との空間に、推進機械室の駆動モーターからの駆動力を伝達する伝達ロッドを、軸方向に一定間隔に配置された2枚一組の補強腹鈑の間に配置し、これに直角に交わる円周方向補強腹鈑に取付けたベアリングを介して固定する。

【0011】

伝達ロッドと伝達ロッドの間に、先端切削部で切削された岩砕、泥土を後方へ移送する排泥管を設置する。

また、内殻作業筒の移動を容易にするため、荷重のかかる断面下半分の軸方向補強腹鈑の上部に、内殻作業筒に接するよう棒状のベアリングを設置する。

【0012】

内殻作業筒は、切取られた土塊を収容し、後方へ移送するための容器であり土塊の重量に耐えられる様、軸及び円周方向補強腹鈑により十分に補強する。

【0013】

外殻作業筒の先端円周部の外鈑と内鈑を偶数正多角形に分割、整形した切削刃支持鈑に支えられ、切削刃回転軸を介して独立して回転可能な切削刃を装着した切削部を設ける。

そして油圧ジャッキの推進力により、鏡面の土塊に押付け外殻作業筒の円周を包含した多角形を刃厚分だけ繰り抜くように切削し、繰り抜かれた円筒形土塊部を切削と同時に推進力により、内殻作業筒内部に収納する。

【0014】

土塊の切削を行う切削刃の回転力は、動力伝達ロッドの回転力を,駆動力伝達歯車で直角に変換し、駆動力伝達遊星歯車を介して、刃先に歯形を刻んだ切削刃に伝達され土塊の切削を行なう。

【0015】

これらの動力伝達機構を保護するため,機構の空間を補強スペーサーで埋め、切削刃支持鈑に締付けボルトで固定し、強固に一体化する。

【0016】

切削部の直後には地山から繰り抜いた土塊を直角に切離すため、ワイヤソーによる切取り装置を設ける。

切取り装置は掘削部の直後に、円周方向補強腹鈑で区切った設置空間を設け、留め金具を兼ねたシャーピンで定着されたワイヤソーを収納する。

【0017】

使用に際しては、ワイヤソー駆動モーターの駆動力により、ワイヤソーが回転する事により、シャーピンを破断、そして更に土塊を直角に切断する。

切断の進行によりワイヤソーが弛んで余った部分を遊ばせる収容部が必要であり、巻き取るための弛取装置を設ける。

【0018】

弛取装置は、固定滑車と移動滑車を複数個、向い合せに組合せ、この間に本体ワイヤソーを抱き込んだ伸縮可能な櫛状部を主構造とし、この挙動を制御するため装置を誘導レールに納める。

この装置の端部から巻取用ワイヤーを伸ばし、一定の張力を超えるとON,OFF出来るバネスイッチ持った巻取用プテッピングモーターに繋ぎ、櫛状部の間隔を広げこの部分に駆動しながら余分なワイヤソーを収納する。

一度切断を終えた場合は、土塊を排除し、ワイヤソーを設置し直す。

【0019】

作業筒の坑口側最後尾には推進機械室を設け、トンネルの掘削、作業筒の推進、後退を行なう動力を発生させる。

推進機械室は移動セントル作業架台の鋼製支柱間に合わせ方形の筺体とし、剛性を高め、外殻作業筒と一体化するための補強スチッフナーで筺体と剛結する。

その4隅に駆動モーターを設置し、また左右の架台支柱と接する側の、補強スチッフナーと補強スチッフナー間に、着脱出来る取付ボルトを介して、推進(又は後退)用の油圧ジャッキを設置し、反力部材と連結する。

【0020】

上記の油圧ジャッキの反力部材として、作業架台の支柱間を軸方向に反力伝達スチフナーで連結し剛性高め、これに着脱出来る取付ボルトを介して油圧ジャッキの頭部(又は端部)を取付け、架台全体で大きな反力に抵抗させる。

【0021】

推進機械室の坑口側端部には、取付金具で中空の方形筺体の閉鎖扉を設ける。

閉鎖扉の内部には、吸泥ポンプを内蔵した集泥槽を設置し、この中に取付ヘッドで繋いだ排泥管を導入する。

また動力伝達ロッドの中心部を貫通する高圧水供給管に対して、取付ヘッドで繋ぎ高圧水を供給する。

推進(後退)動力の制御、切削刃の回転、高圧水の供給、集泥槽からの排泥はすべて、扉に設置された操作盤の操作により行なう。

これらの電動力、高圧水道、排泥は架台支柱に付随して設置した給電、給水、排泥施設により供給または排出する。

【0022】

基礎台座の上に置かれる移動セントルは、ガイドベアリング等で移動出来、定着ボルトで台座に固定出来る作業架台とする。

移動セントルは上部と下部の作業フロアーの2階建とし、土塊等の大きな荷重に耐えるようH型鋼の支柱、縦梁桁、横梁桁、アーチリブで構成し、外周をスキンプレートで覆い、各階は梁桁に鋼床鈑を架設した剛性の大きな作業架台とする。

【0023】

上部作業フロア‐の中央部坑口側一区画には、上部作業フロアーへのアプローチとしての重量用昇降エレベーターを設置する。

各階の作業筒装填区画レーンにボールベアリングで左右前後に移動可能で定着ボルトで固定出来、作業筒の安定と縦移動を容易にするための作業筒誘導受けレールを敷設する。

【0024】

最大推進長の1行程推進を完了し、内殻作業筒を後方へ移送するために、下部作業架台の直後まで引き込み線を敷設し、下部作業フロアーの高さに合わせた作業筒移送貨車に作業筒受けレールを介して積込み、トンネル外の土塊処理区画へ移送する。

【0025】

土捨場における排土のために、移送された内殻作業筒を、直径で2葉に分解して排土したり、組立のため円周方向補強腹鈑に複数の分解継手を設け、ボルトにより着脱出来る構造とする。

【0026】

内殻作業筒排出後の外殻作業筒内で、地山及び鏡面へのロックボルトの打設、各種注入工事等の対策工法を実施出来る様ロックボルト打設機、各種注入機、ロードカッター、バックホー等を自走で搬入し、作業足場が固定出来る構造とする。

【0027】

また、ロックボルトの打設や各種注入工法、凍結工法等の対策工法作業が作業筒全体に亘る場合に対応するため、外殻作業筒にはロックボルト打設を念頭に置き、ネジコミ式の多目的作業孔を設ける。

【0028】

多目的作業孔は、一定間隔で多数必要であるため断面の脆弱化を招く、これを防ぐため多目的作業孔周辺には外殻作業筒の外鈑,内鈑に添接した補強鈑を設ける。

【0029】

対策工法を完了した作業筒においては、作業筒を後退させながら、中抜きして脆くなった鏡面土塊をロードカッターによる突き崩し、整形掘削、バックホーによる掘削土の集積、積込み作業、クレーンによる鋼製支保工や基礎台座の組立等目的の作業を実施する。

【発明の効果】

【0030】

本発明は以上説明したとおり構成されているので、以下のような効果を発揮する。

本発明における作業筒は、前述の小断面で2重構造の堅固な鋼製の筒状で、掘削部と推進機械部の2本を連結した構造を基本とし、掘削部先端には独立して回転し切削できる切削部を設けており、従来のシールド掘削機の様に大きな地山圧力に抗して自ら回転し筒全体面積を掘削するのでなく、作業筒円周を包含した正多角形の刃厚分だけ円周状に切削するのみであるため、地山に余分な影響を与えず、力を作用点に集中させ最小仕事で最大効果を達成でき飛躍的な省力化が図れる。

【0031】

円筒形に切削した土塊はそのまま内殻作業筒に収納し、一定長毎に土塊切断装置で切離され、坑外の土塊処理区画へ移送、解体されるため、岩石の場合1.5倍にものぼる掘削土の体積変化率を最小限に止め、掘削及び残土処理コストの削減、作業スペースの最小化を図り、効率的な作業を実施出来る。

【0032】

内殻作業筒に収納された土塊は,先線の地質サンプルであり、トンネル断面の全体に亘って詳細な地質データ−が得られ、想定される事態に対するあらゆる危険性を察知し、迅速に対策工法の検討、決定でき、安全で施工基面が構造的に確保された作業筒内から、機械施工を主体にした対策工法を実施し、地山を早期に安定させる事が出来る。

このように、トンネル工事の省エネルギー化、省人化、工場化が促進されトンネル施工運営における安全性の向上、効率的、経済的で恒常的な進捗を図れる効果がある。

【発明を実施するための最良の形態】

【0033】

移動セントルに装着した作業筒の推進用油圧ポンプの作動により、作業筒が推進し掘削部を鏡面に押し付けると同時に、駆動モーターの回転力が、駆動力伝達ロッドを介し、回転切削刃を回転させる。

このとき、駆動力伝達ロッドの中心部に設けられた、高圧水管から高圧水を鏡面土塊に噴射し、切削のきっかけを作ると共に、切削刃の潤滑を促し、鏡面土塊を内殻作業筒の形状を包含した刃形どおりに切削するため、推進と同時に鏡面土塊が内殻作業筒に順次収納される。

【0034】

切削汚泥は、切削刃の互に向い合う方向の回転力により呼び込まれ、隣り合う切削刃の間に設置された排泥管付近に導かれる。そして吸引ポンプの吸引力により集泥槽に集められ、総排泥管から排水溝へさらに坑外の沈殿池ヘ排出される。

【0035】

各作業筒を推進し最大長まで推進出来た作業筒から、土塊切取り装置により鏡面土塊から切り離し土塊を収納し、重い内殻作業筒を受けレール、昇降エレベーター等を介して慎重に内殻作業筒運搬貨車に積込み、坑外へ送出する事で鏡面土塊が中抜きされ、掘削作業空間が確保される。

【0036】

作業架台に装填された作業筒は、夫々独立して作動できる。

各作業筒の掘削速度は、遭遇する地質に左右され差異が生じるが、先に推進を終え、内殻作業筒の送出を完了した作業筒から作業計画に沿って、各作業車を作業筒内へ自走で搬入させ、所定の位置に固定しロックボルトの打設、各種注入工事等、必要な対策工法を施工出来、掘削区間の安全性が早期に確保出来る。

【0037】

内殻作業筒の送出を完了し、対策工法を完了した区間については、作業計画に従って、上部フロア‐作業筒の後退を優先させ、作業筒全体を後退させながらスペースを確保し、先ず下部作業フロアーにバックホーによる掘削土の集積、積込み、ベルトコンベアーによる排送作業ルートを確保する。

そして上部作業フロアーから中抜きして脆くなった土塊を、効率的な後退姿勢での整形掘削が施工できるバックホー、ロードカッター等により突き崩し、後退により確保された下部階の空洞スペースへ、掘削土を自由落下させ掘削を進める。

断面の整形掘削を終了させた区間については、クレーン等による鋼製支保工の設置や基礎台座の組立等、一連の目的の作業工程を機械化され効率的で、想定できる恒常的な進捗速度で作業が遂行される。

【0038】

作業筒の推進と後退は、機械室側面補強スチフナーと反力を得るためのH型鋼支柱間の補強スチフナーを結合するよう、互い違いに着脱可能な取付けボルトを介して、シリンダーヘッド又はピストンヘッドを取付け、油圧ポンプの伸長又は収縮の推力により駆動する。

そしてピストンの働長分毎に、取付けボルトを着脱し匍匐して前後進出来る。

【実施例1】

【0039】

実施例について図面を参照して説明すると、図1において、は標準的なトンネルの横断図を示している。

【実施例2】

【0040】

図2に示す実施例では、掘削装置の本体である移動セントルの横断図であり、2階建てで、5本の作業筒を装着している。

そして、大きな荷重のかかる2階の作業筒については、直下にH型鋼支柱7を配して荷重を支えている。

移動セントルの骨格は縦横の桁梁とH型鋼支柱7、アーチリブ6を剛結し、周囲を覆工コンクリート打設の為、数センチ上下に可動出来るスキンプレート5で覆い水密性と剛性を高めている。

【実施例3】

【0041】

図3に示す実施例は、作業筒の配置図であり、対策工法の施工事例として、ロックボルト14の施工位置の概念を示している。

【実施例4】

【0042】

図4に示す実施例は、作業筒の断面図であり、中空の筒状で互いに接する外殻作業筒9と内殻作業筒10の2重構造を示している。

外殻作業筒外版33と外殻作業筒内鈑31の先端部を八分割し、二組が対になってハの字状に向い合い、外殻作業筒9の円周を包含し正八角形に整形した切削刃支持鈑20で、4段に積層された切削刃17を切削刃回転軸19を介して貫くように束ね、下部切削刃保護版23と切削刃締付けボルト24で固定している。

C−C断面部の作業筒は大きな荷重を支える必要性から、縦横断方向に一定の間隔で2枚一組の外殻作業筒腹鈑32,内殻作業筒腹鈑29で補強しており、この空間に駆動力伝達ロッド25および排泥管36を配置している。

又、外殻作業筒腹鈑32に内殻作業筒10に接するよう移動用ベアリング34を設ける。

B−B断面部については駆動力が、駆動力伝達ロッド25に刻まれた伝達ロッド先端歯車37により駆動力伝達遊星歯車26に伝達され、回転方向が90度変換されている。

A−A断面部については駆動力伝達遊星歯車26の回転力が切削刃17の刃先に刻まれた歯形を介して、切削刃17に伝達されている。

【実施例5】

【0043】

図5に示す実施例は先端切削部の断面図であり、外殻作業筒9の先端部を外殻作業筒外鈑33と外殻作業筒内鈑31で切削刃17を包むように整形した切削刃支持鈑20で挟み、切削刃回転軸19で貫き、切削刃ベアリング21で回転を円滑にすると共に切削刃支持スペーサー22で間隔を保持し、上部、下部切削刃保護鈑23で切削刃締め付けボルト24を介して着脱出来るよう固定している。

【実施例6】

【0044】

図6に示す実施例は先端切削部側面図であり、中心に高圧水管35を持ち、先端に伝達ロッド先端歯車37を刻んだ駆動力伝達ロッド25により、駆動力が駆動力伝達遊星歯車26を介して切削刃17に伝達されており、これら一連の切削機構を保護するため、切削刃支持版固定スペーサー49を噛ませ切削刃支持版20に切削刃支持版取付ボルト46で固定している。

又、切削刃支持版固定スペーサー49と外殻作業筒腹版38との間に、土塊切取装置を設け、2基のワイヤーソー駆動モーター39でワイヤーソーを駆動し、固定滑車42と移動滑車41を複数個向い合せに組合せ、この間に本体ワイヤソーを抱き込んだ、伸縮可能な櫛状部を主構造とした巻取り装置設けており、この挙動を制御するためワイヤーソー弛取誘導レール44に納めている。

その櫛状部の端部から巻取り用ワイヤ伸ばし、一定の張力を超えるとON,OFF出来るバネスイッチ持ったワイヤーソー弛取モーター43に繋ぎ、櫛状部の間隔を広げこの部分に余分なワイヤソーを収納する。

一度切断を終えた場合は、土塊を排除し、ワイヤソーを設置し直す・

【実施例7】

【0045】

図7に示す実施例は、作業筒駆動機械室横断図であり、作業筒機械室筺体54は剛性を高めるため外殻作業筒9と一体化するための筺体補剛スチッフナー55で筺体と連結する。

その4隅に切削の機動力を発生する駆動モーター50を設置し、また左右の架台支柱と接する側の隣り合う筺体補剛スチッフナー55との間に、着脱出来る油圧ジャッキ取付ボルト59を介して、推進(又は後退)用の作業筒油圧ジャッキ60を設置する。

油圧ジャッキ60の反力部材として、H形鋼支柱7の間を3枚一組の反力伝達スチフナー56で連結し剛性高め、この間に着脱出来る油圧ジャッキ取付ボルト59を介して油圧ジャッキの頭部(又は端部)を取付け、架台全体で大きな反力に抵抗させる。

また、各階の梁桁に作業筒鋼床版桁58を連結し、作業筒の荷重を支えると共に、作業筒の移動の為移動用ベアリング34を持った作業筒誘導受レール57を設け移動の円滑を図っている。

【実施例8】

【0046】

図8に示す実施事例は、作業筒閉鎖扉断面図であり、作業筒機械室筺体54の最後尾に閉鎖扉取付金具61を介して開閉でき、閉鎖扉ハンドル85で閉鎖できるよう取付、作業フロアーの水密性を図るとともに、外殻作業筒9に収納された高圧水管35への高圧水の供給、集泥菅から汚泥の収集のため、吸泥ポンプ65を持った集泥槽66を備え、総排泥管63から排水溝4へ排出している。

図9の実施事例は作業筒閉鎖扉のD−D断面図であり、扉開閉に伴う接続の破断に適応できるよう、フレキシブルホースと連結した集泥菅取付ヘッド68および高圧水取付ヘッド69を介して外殻作業筒9と接続している。

外部からの電力、高圧水道供給、コンピューター等への信号線もこの扉から供給する。

【実施例9】

【0047】

図10の実施例は作業筒閉鎖扉の立体図である。

【実施例10】

【0048】

図11の実施例は作業筒の立体図である。

作業筒最後尾には、作業筒機械室筺体54を備え、駆動モーター50の動力を駆動力伝達歯車51、伝達ロッド後部歯車52を介し、駆動力伝達ロッド25に伝達されている。

また、3枚一組の筺体補剛スチフナー55と、反力伝達スチフナー56の間を油圧ジャッキ60で、油圧ジャッキ取付ボルト59を介して連結している。

運転作業部と切削作業部の境界には作業筒支持環状受枠70で作業筒を支持し作業筒隔離壁71で地山と隔離しており、先端の切削刃17を正八角形の回転切削刃支持版20で支えている。

【実施例11】

【0049】

図12の実施例は作業筒先進後退全断面掘削工法の全体概要図である。

【実施例12】

【0050】

図13の実施例は、作業筒先進後退全断面掘削工法の作業工程図である。

【実施例13】

【0051】

図14の実施例は、多用途作業孔の立体図である。

連続した削孔で構造が弱体化するため多用途作業孔支持版87を添接し、これに削孔しネジ状の多用途作業孔蓋86で内側から閉じている。

【実施例14】

【0052】

図15の実施は作業筒構造立体図である。 内殻作業筒の端部には、内殻作業筒連結環90を配し、中空の筒内には軸方向に内殻作業筒腹版29とこれに直角に交わる円周方向に作業筒円周腹版38を配し、分割線92で2葉に分割、組立てるため、作業筒円周腹版38の間に分解・組立継手ロッド96嵌込み、固定ボルト97で連結している。

また、外殻作業筒の端部には、外殻作業筒連結環93を設け、駆動力伝達ロッド25の連結、排泥管の接続のため、連結カップリング94を配しこれを締付ける連結カップリング締付孔95を備えている。

【産業上の利用可能性】

【0053】

トンネル地山が有用な岩石の場合は、一定規模の切出寸法を持つため、素材としての高付加価値化が図れる。

【0054】

本発明の主体である移動セントルは、二階建ての強固な鋼構造の架台であり、地山に挿入される作業筒も堅固で機能的な設計が可能であるため、坑内作業の安全性の向上はもとより、機械化による作業のオートメーション化の促進され、トンネル建設コストの削減が図れる。

【図面の簡単な説明】

【0055】

【図1】トンネルの標準横断図である。

【図2】移動セントル断面図である。

【図3】ロックボルト施工概念図である。

【図4】作業筒断面図である。

【図5】先端切削部縦断面図である。

【図6】先端切削部側面図である。

【図7】作業筒駆動機械室横断図である。

【図8】作業筒閉鎖扉断面図である。

【図9】作業筒閉鎖扉D−D断面図である。

【図10】作業筒閉鎖扉立体図である。

【図11】作業筒全体立体図である。

【図12】作業筒先進後退全断面掘削工法全体概要図である。

【図13】作業筒先進後退全断面掘削工法模式図である。 。

【図14】作業筒構造立体図である

【図15】多用途作業孔立体図である。

【符号の説明】

【0056】

0 建築限界線

1 歩道部

2 路肩部

3 車道部

4 排水溝

5 スキンプレート

6 セントルアーチリブ

7 H型鋼支柱

8 上部床版梁桁

9 外殻作業筒

10 内殻作業筒

11 駆動モーター収納部

12 下部床版梁桁

13 基礎台座

14 ロックボルト

15 ロックボルト施工線

16 ロックボルト打込位置

17 切削刃

18 上部切削刃保護鈑

19 切削刃回転軸

20 切削刃支持鈑

21 切削刃ベアリング

22 切削刃支持スペーサー

23 下部切削刃保護鈑

24 切削刃締付ボルト

25 駆動力伝達ロッド

26 駆動力伝達遊星歯車

27 遊星歯車回転軸

28 内殻作業筒内鈑

29 内殻作業筒腹鈑

30 内殻作業筒外鈑

31 外殻作業筒内鈑

32 外殻作業筒腹鈑

33 外殻作業筒外鈑

34 移動用ベアリング

35 高圧水管

36 排泥管

37 伝達ロッド先端歯車

38 外殻作業筒円周腹鈑

39 ワイヤソー駆動モーター

40 ワイヤソー繰出・引込口

41 移動滑車

42 固定滑車

43 ワイヤソー弛取モーター

44 ワイヤソー弛取誘導レール

45 ワイヤソー弛取装置

46 切削刃支持版取付ボルト

47 ワイヤソー収納部

48 ワイヤソーシャーピン

49 切削刃支持鈑固定スペーサー

50 駆動モーター

51 駆動力伝達歯車

52 伝達ロッド後部歯車

53 駆動モーター回転軸

54 作業筒機械室筐体

55 筐体補剛スチフナー

56 反力伝達スチフナー

57 作業筒誘導受レール

58 作業筒鋼床版桁

59 油圧ジャッキ取付ボルト

60 油圧ジャッキ(推進・後退)

61 閉鎖扉取付金具

62 閉鎖扉筐体

63 総排泥管

64 高圧水供給管

65 吸泥ポンプ

66 集泥槽

67 集泥管

68 集泥管取付ヘッド

69 高圧水管取付ヘッド

70 作業筒支持環状受枠

71 作業筒隔離壁

72 H型鋼製支保工

73 羽口止アンカー

74 羽口止ロックボルト

75 鏡面

76 ロックボルト打設機

77 断面整形掘削機

78 バックホー

79 重量物昇降機

80 上部フロア−

81 ベルトコンベア−

82 土砂運搬車

83 作業筒運搬車

84 引込線レール

85 閉鎖扉ハンドル

86 多用途作業孔蓋

87 多用途作業孔蓋支持鈑

88 止めネジ

89 覆工コンクリート

90 内殻作業筒連結環

91 内殻作業筒連結ボルト孔

92 分割線

93 外殻作業筒連結環

94 連結カップリング

95 連結カップリング締付孔

96 分解・組立継手ロッド

97 固定ボルト

【特許請求の範囲】

【請求項1】

外殻作業筒内部に駆動力伝達ロッドを持ち、これを介し先端掘削部を駆動し、内殻作業筒に掘削土塊を収容出来る2重構造の作業筒

【請求項2】

外殻作業筒の先端全円周を、偶数正多角形に分割し、その辺に沿って独立して回転出来る切削刃を持った切削部を有する外殻作業筒。

【請求項3】

切削部の直後に土塊をワイヤーソーで切断する為の、向合った櫛状のワイヤーソー弛取器を備えた土塊切断装置を有する外殻作業筒。

【請求項4】

外殻作業筒にネジ状の多用途作業孔を有する外殻作業筒。

【請求項5】

請求項1、2、3および4を有する作業筒を備えた掘削装置によるトンネルの作業筒先進全断面後退掘削工法。

【請求項1】

外殻作業筒内部に駆動力伝達ロッドを持ち、これを介し先端掘削部を駆動し、内殻作業筒に掘削土塊を収容出来る2重構造の作業筒

【請求項2】

外殻作業筒の先端全円周を、偶数正多角形に分割し、その辺に沿って独立して回転出来る切削刃を持った切削部を有する外殻作業筒。

【請求項3】

切削部の直後に土塊をワイヤーソーで切断する為の、向合った櫛状のワイヤーソー弛取器を備えた土塊切断装置を有する外殻作業筒。

【請求項4】

外殻作業筒にネジ状の多用途作業孔を有する外殻作業筒。

【請求項5】

請求項1、2、3および4を有する作業筒を備えた掘削装置によるトンネルの作業筒先進全断面後退掘削工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−138607(P2007−138607A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−335265(P2005−335265)

【出願日】平成17年11月21日(2005.11.21)

【出願人】(592222972)

【出願人】(397049170)大日コンサルタント株式会社 (2)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月21日(2005.11.21)

【出願人】(592222972)

【出願人】(397049170)大日コンサルタント株式会社 (2)

【Fターム(参考)】

[ Back to top ]