二重管の製造方法、及び二重管の製造装置

【課題】内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる二重管の製造方法、及び二重管の製造装置を提供する。

【解決手段】内管24の周囲に外管30を第1金型12により押し出すとともに、内管24と外管30との間に気体Qを送り込むことにより、内管24と外管30との間に隙間を有する二重管を製造する。これにより、押出成形された外管30が内管24にくっ付いて内管24と外管30とが一体化されるのを防ぐことができる。

【解決手段】内管24の周囲に外管30を第1金型12により押し出すとともに、内管24と外管30との間に気体Qを送り込むことにより、内管24と外管30との間に隙間を有する二重管を製造する。これにより、押出成形された外管30が内管24にくっ付いて内管24と外管30とが一体化されるのを防ぐことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内管と外管とによって構成される二重管の製造方法、及び二重管の製造装置に関する。

【背景技術】

【0002】

二重管の製造方法として、予め成形された合成樹脂製の内管の周囲に外管を押出成形することにより二重管を製造する方法が挙げられる。

しかし、この方法は、外管を押出成形する金型内で内管と外管とが溶融されて一体化することにより外管の端部が内管から剥離できなくなり、これによって、管継手に内管を接続できなくなることが懸念される。

【0003】

特許文献1の二重管の製造方法では、合成樹脂製の内管の周囲に、内管の外周面に接する突起を内周面に有する合成樹脂製の鞘管を押出成形して、二重管を製造している。よって、突起により、内管の外周面と、鞘管の内周面との間に隙間を設けることができ、内管と鞘管とが一体化するのを防ぐことができる。

しかし、先鋭的な断面形状の突起を鞘管の内周面に形成するために、合成樹脂製の鞘管を押出成形するダイの金型形状が複雑になり、ダイの製作が面倒である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−193427号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は係る事実を考慮し、内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる二重管の製造方法、及び二重管の製造装置を提供することを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、合成樹脂製の内管の周囲に合成樹脂製の外管を第1金型により押し出すとともに、前記内管と前記外管との間に気体を送り込む二重管の製造方法である。

【0007】

請求項1に記載の発明では、内管と外管との間に気体を送り込みながら、第1金型により内管の周囲に外管を押し出すことにより、内管と外管との間に隙間を有する二重管を製造することができる。

【0008】

これにより、押し出された外管が内管にくっ付いて内管と外管とが一体化されるのを防ぐことができ、管継手等への内管の接続に際して、外管の端部を内管から剥離させることができる。

【0009】

請求項2に記載の発明は、前記外管の押し出しと並行して前記内管を第2金型により押し出す。

【0010】

請求項2に記載の発明では、外管の押し出しと並行して、第2金型により内管を押し出す。すなわち、内管と外管とが並行して成形されるので、効率よく二重管を製造することができる。

【0011】

例えば、建物の床上に敷設された外管へ内管を挿入することにより二重管を構成する場合、外管へ内管を挿入する作業が煩雑になる。

また、例えば、一定期間の養生が済んだ内管の周囲に外管を押し出して二重管を製造する場合には、一定期間の養生が済んだ内管を第1金型に挿入する為に巻き取る作業と、製造された二重管を巻き取る作業との2回の巻き取り作業を行なわなければならないが、本発明の二重管の製造方法では、製造された二重管を巻き取る作業を1回行なうだけでよい。

【0012】

請求項3に記載の発明は、前記気体は、冷却されている。

【0013】

請求項3に記載の発明では、冷却された気体により、第1金型により押し出された外管を冷却することができる。

【0014】

請求項4に記載の発明は、合成樹脂製の内管が通過する通過部を有し該通過部を通過する前記内管の周囲に合成樹脂製の外管を押し出す第1金型と、前記第1金型による前記外管の押し出しとともに前記内管と前記外管との間に気体を送り込む送気装置と、を有する二重管の製造装置である。

【0015】

請求項4に記載の発明では、二重管の製造装置が、第1金型及び送気装置を有している。第1金型は、合成樹脂製の内管が通過する通過部を有している。そして、この通過部を通過する内管の周囲に合成樹脂製の外管を押し出す。送気装置は、第1金型による外管の押し出しとともに、内管と外管との間に気体を送り込む。

【0016】

よって、内管と外管との間に気体を送り込みながら、第1金型により内管の周囲に外管を押し出すことにより、内管と外管との間に隙間を有する二重管を製造することができる。

これにより、押し出された外管が内管にくっ付いて内管と外管とが一体化されるのを防ぐことができ、管継手等への内管の接続に際して、外管の端部を内管から剥離させることができる。

【発明の効果】

【0017】

本発明は上記構成としたので、内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる。

【図面の簡単な説明】

【0018】

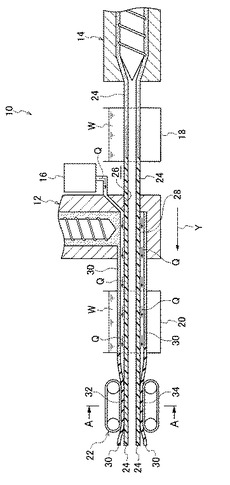

【図1】本発明の実施形態に係る二重管の製造装置を示す説明図である。

【図2】図1のA−A断面図である。

【図3】本発明の実施形態に係る二重管の斜視図である。

【図4】本発明の実施形態に係る二重管の製造装置の変形例を示す説明図である。

【発明を実施するための形態】

【0019】

図を参照しながら、本発明の実施形態を説明する。

まず、本発明の実施形態である二重管の製造装置について説明する。

【0020】

図1に示すように、二重管の製造装置10は、第1金型としてのダイ12、第2金型としてのダイ14、送気装置としてのエアーコンプレッサー16、冷却手段としての冷却槽18、20、及び引張手段としての引張装置22を有している。以下、ダイ14から引張装置22へ向かう方向を製造方向Yとする。ダイ14、冷却槽18、エアーコンプレッサー16、ダイ12、冷却槽20、及び引張装置22は、製造方向Yに対してこの順に配置されている。

【0021】

ダイ14では、合成樹脂としてのポリブテンを、溶融した状態で製造方向Yへ円筒状に押し出して内管24を形成する。すなわち、ダイ14により、内管24が押出成形される。

【0022】

冷却槽18には、冷却水Wが溜められており、この冷却槽18を通過する内管24を冷却する。

【0023】

ダイ12には、ダイ14により押し出された内管24が通過する通過部としての貫通孔26が形成されている。すなわち、ダイ12は、ダイ14により押し出された内管24が貫通孔26に挿入されるように配置されている。

【0024】

そして、ダイ12では、合成樹脂としての熱可塑性エラストマーを、溶融した状態で製造方向Yへ円筒状に押し出して、貫通孔26を通過する内管24の周囲に所定の隙間28を有した状態で外管としての鞘管30を形成する。すなわち、ダイ12により、鞘管30が押出成形される。

【0025】

また、ダイ12では、鞘管30の押し出しとともに、エアーコンプレッサー16から加圧した気体としての空気Qが、内管24と鞘管30との間の隙間28に送り込まれる。すなわち、内管24と鞘管30との間に空気層を形成した状態で、内管24の周囲に鞘管30が押出成形される。

【0026】

冷却槽20には、冷却水Wが溜められており、この冷却槽20を通過する鞘管30を冷却する。

【0027】

引張装置22では、図1のA−A断面図である図2に示すように、鞘管30の上下に配置された一対の回転ベルト32、34により、鞘管30の内周面が内管24の外周面に接触するまで鞘管30を挟み込み、この状態で回転ベルト32、34を回転させて、鞘管30と内管24とを製造方向Yへ同時に引っ張る。冷却槽20で冷却された熱可塑性エラストマー(鞘管30)は可撓性を有するので、鞘管30を変形させて、鞘管30の内周面を内管24の外周面に接触するように鞘管30を変形させることができる。

【0028】

次に、本発明の実施形態である二重管の製造方法について説明する。

【0029】

二重管の製造方法では、図1で示した二重管の製造装置10によって二重管を製造する。

まず、ダイ14により、溶融した状態のポリブテンを製造方向Yへ円筒状に押し出して内管24を形成する(内管成形工程)。

次に、冷却槽18を通過する内管24を冷却する(内管冷却工程)。

【0030】

次に、ダイ12により、溶融した状態の熱可塑性エラストマーを製造方向Yへ円筒状に押し出して、貫通孔26を通過する内管24の周囲に所定の隙間28を有した状態で外管としての鞘管30を形成し(鞘管成形工程)、鞘管成形工程とともに、内管24と鞘管30との間に加圧した空気Qを送り込む(送気工程)。すなわち、ダイ14による内管24の押し出しと、ダイ12による鞘管30の押し出しとが並行して行なわれる。

なお、加圧した空気Qは、内管24及び鞘管30が冷却槽20を通過し終える地点付近まで、加圧された状態とすることが好ましい。

【0031】

次に、冷却槽20を通過する鞘管30を冷却する(鞘管冷却工程)。

次に、一対の回転ベルト32、34により、鞘管30の内周面が内管24の外周面に接触するまで鞘管30を挟み込み、この状態で回転ベルト32、34を回転させて鞘管30と内管24とを製造方向Yへ同時に引っ張る(引張工程)。例えば、引張装置22により、鞘管30と内管24とを毎分5m程度の速度で引っ張る。

【0032】

そして、これらの工程(内管成形工程、内管冷却工程、鞘管成形工程、送気工程、鞘管冷却工程、引張工程)を連続的に繰り返すことにより、図3(a)の斜視図に示す二重管36を製造することができる。二重管36は、合成樹脂製の内管24と、内管24の周囲に設けられた合成樹脂製の鞘管30とによって構成されている。内管24の外周面、及び鞘管30の内周面は、面一に形成されており、内管24の外周面と、鞘管30の内周面との間に隙間を有している。

【0033】

二重管36は、内管24の外周面と鞘管30の内周面との間の空気層によって、内管24内を流れる流体に対して保温効果を発揮することができ、また、鞘管30によって内管24が保護される耐外傷性に優れた構造となっている。

【0034】

次に、本発明の実施形態の二重管の製造装置及び二重管の製造方法の作用及び効果について説明する。

【0035】

図1で示したように、本発明の実施形態の二重管の製造装置10及び二重管の製造方法では、内管24と鞘管30との間に加圧した空気Qを送り込みながら、ダイ12により内管24の周囲に鞘管30を押し出すことにより、内管24の外周面と鞘管30の内周面との間に隙間を有する二重管36を製造することができる。

【0036】

これにより、押し出された鞘管30が内管24にくっ付いて内管24と鞘管30とが一体化されるのを防ぐことができ、管継手等への内管24の接続に際して、図3(b)の斜視図に示すように、鞘管30の端部を内管24から剥離させることができる。

【0037】

また、ダイ12による鞘管30の押し出しと並行して、ダイ14により内管24を押し出す。すなわち、内管24と鞘管30とが並行して成形されるので、効率よく二重管36を製造することができる。

【0038】

例えば、建物の床上に敷設された鞘管(外管)へ内管を挿入することにより二重管を構成する場合、鞘管へ内管を挿入する作業が煩雑になる。また、例えば、ダイにより、一定期間の養生が済んだ内管の周囲に鞘管を押し出して二重管を製造する場合には、一定期間の養生が済んだ内管をダイに挿入する為に巻き取る作業と、製造された二重管を巻き取る作業との2回の巻き取り作業を行なわなければならないが、本発明の二重管の製造方法では、製造された二重管を巻き取る作業を1回行なうだけでよい。

【0039】

また、内管24の外周面と鞘管30の内周面との間に送り込まれる加圧した空気Qにより、内管24及び鞘管30を冷却することができる。この冷却効果を高めるために、加圧し冷却した空気Qを内管24の外周面と鞘管30の内周面との間に送り込むようにしてもよい。ダイ12により内管24の周囲に押し出される溶融した状態の熱可塑性エラストマーの流動性が低下することが懸念される場合には、例えば、図4に示すように、隙間28を2つの層28A、28Bに分け、内管24に面する層28Aに冷却した空気Q1を送り込み、鞘管30に面する層28Bに、層28Aの空気Q1よりも高い(熱可塑性エラストマーの流動性を考慮した)温度の空気Q2を送り込むようにすればよい。

【0040】

また、二重管の製造装置10では、ダイ12を複雑な金型形状にしなくてよく、空気Qの流路と貫通孔26とをダイに設ければよい。すなわち、ダイの加工手間を低減し、二重管の製造装置の低コスト化を図ることができる。

【0041】

以上、本発明の実施形態について説明した。

【0042】

なお、本発明の実施形態では、内管24の材料をポリブテンとした例を示したが、熱可塑性を有する合成樹脂であればよく、例えば、ポリエチレン、架橋ポリエチレン、ポリプロピレン、熱可塑性エラストマー等としてもよい。

【0043】

また、本発明の実施形態では、鞘管30の材料を熱可塑性エラストマーとした例を示したが、熱可塑性を有し、且つ冷却槽20で冷却された後に弾性を有する合成樹脂であればよい。

【0044】

また、本発明の実施形態では、加圧した空気Qを、内管24と鞘管30との間の隙間28に送り込む例を示したが、空気Qの圧力は、鞘管30の肉厚を考慮した大きさに設定する必要があり、0.03MPa以上0.3MPa以下とするのが好ましい。

【0045】

例えば、鞘管30の肉厚を2.0mmとし、空気Qの圧力を0.01MPa以下とした場合、鞘管30の自重で鞘管30の内周面が内管24の外周面に接触して、くっ付いてしまうことが懸念される。

また、例えば、鞘管30の肉厚を0.5mmとし、空気Qの圧力を0.5MPaとした場合、鞘管30が空気圧によって膨らみ破裂してしまうことが懸念される。

【0046】

また、本発明の実施形態では、一対の回転ベルト32、34を上下に配置して鞘管30を挟み込んだ例を示したが、一対の回転ベルト32、34を左右や斜めに配置して、鞘管30を挟み込むようにしてもよい。また、1つの回転ベルトのみによって引張装置22を構成し、この回転ベルトを、鞘管30の内周面が内管24の外周面に接触するまで鞘管30に押し付けるようにしてもよい。また、3つ以上の回転ベルトによって鞘管30を挟み込むようにしてもよい。

【0047】

また、本発明の実施形態では、冷却槽18により内管24が冷却され、冷却槽20により鞘管30が冷却される例を示したが、冷却槽20により内管24が冷却されることも期待できる。よって、冷却槽20により鞘管30及び内管24を十分に冷却できる場合には、冷却槽18は無くてもよい。

【0048】

また、本発明の実施形態では、水冷(冷却水W)により、冷却槽18、20で内管24や鞘管30を冷却する例を示したが、空冷等の他の冷却方法によって内管24や鞘管30を冷却してもよい。

【0049】

また、本発明の実施形態では、ダイ14により押し出された内管24の周囲に、ダイ12により鞘管30を押し出す例を示したが、一定期間養生された合成樹脂製の内管(例えば、ポリブテン管)をダイ12の貫通孔26に挿入して、この内管の周囲に鞘管30を押し出すようにしてもよい。

【0050】

また、本発明の実施形態では、内管24と鞘管30との間の隙間28に送り込む気体を空気Qとしたが、気体であればよく、例えば、窒素や酸素等の気体を内管24と鞘管30との間の隙間28に送り込むようにしてもよい。

【0051】

また、本発明の実施形態では、円筒状の内管24及び鞘管30により構成される二重管36を製造する二重管の製造装置及び二重管の製造方法について示したが、他の横断面形状を有する二重管(例えば、角筒状の内管及び鞘管により構成される二重管)へ、本発明の実施形態で示した二重管の製造装置及び二重管の製造方法を適用してもよい。

【0052】

以上、本発明の実施形態について説明したが、本発明はこうした実施形態に何等限定されるものでなく、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0053】

10 二重管の製造装置

12 ダイ(第1金型)

14 ダイ(第2金型)

16 エアーコンプレッサー(送気装置)

24 内管

26 管通孔(通過部)

30 鞘管(外管)

Q 空気(気体)

【技術分野】

【0001】

本発明は、内管と外管とによって構成される二重管の製造方法、及び二重管の製造装置に関する。

【背景技術】

【0002】

二重管の製造方法として、予め成形された合成樹脂製の内管の周囲に外管を押出成形することにより二重管を製造する方法が挙げられる。

しかし、この方法は、外管を押出成形する金型内で内管と外管とが溶融されて一体化することにより外管の端部が内管から剥離できなくなり、これによって、管継手に内管を接続できなくなることが懸念される。

【0003】

特許文献1の二重管の製造方法では、合成樹脂製の内管の周囲に、内管の外周面に接する突起を内周面に有する合成樹脂製の鞘管を押出成形して、二重管を製造している。よって、突起により、内管の外周面と、鞘管の内周面との間に隙間を設けることができ、内管と鞘管とが一体化するのを防ぐことができる。

しかし、先鋭的な断面形状の突起を鞘管の内周面に形成するために、合成樹脂製の鞘管を押出成形するダイの金型形状が複雑になり、ダイの製作が面倒である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−193427号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は係る事実を考慮し、内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる二重管の製造方法、及び二重管の製造装置を提供することを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、合成樹脂製の内管の周囲に合成樹脂製の外管を第1金型により押し出すとともに、前記内管と前記外管との間に気体を送り込む二重管の製造方法である。

【0007】

請求項1に記載の発明では、内管と外管との間に気体を送り込みながら、第1金型により内管の周囲に外管を押し出すことにより、内管と外管との間に隙間を有する二重管を製造することができる。

【0008】

これにより、押し出された外管が内管にくっ付いて内管と外管とが一体化されるのを防ぐことができ、管継手等への内管の接続に際して、外管の端部を内管から剥離させることができる。

【0009】

請求項2に記載の発明は、前記外管の押し出しと並行して前記内管を第2金型により押し出す。

【0010】

請求項2に記載の発明では、外管の押し出しと並行して、第2金型により内管を押し出す。すなわち、内管と外管とが並行して成形されるので、効率よく二重管を製造することができる。

【0011】

例えば、建物の床上に敷設された外管へ内管を挿入することにより二重管を構成する場合、外管へ内管を挿入する作業が煩雑になる。

また、例えば、一定期間の養生が済んだ内管の周囲に外管を押し出して二重管を製造する場合には、一定期間の養生が済んだ内管を第1金型に挿入する為に巻き取る作業と、製造された二重管を巻き取る作業との2回の巻き取り作業を行なわなければならないが、本発明の二重管の製造方法では、製造された二重管を巻き取る作業を1回行なうだけでよい。

【0012】

請求項3に記載の発明は、前記気体は、冷却されている。

【0013】

請求項3に記載の発明では、冷却された気体により、第1金型により押し出された外管を冷却することができる。

【0014】

請求項4に記載の発明は、合成樹脂製の内管が通過する通過部を有し該通過部を通過する前記内管の周囲に合成樹脂製の外管を押し出す第1金型と、前記第1金型による前記外管の押し出しとともに前記内管と前記外管との間に気体を送り込む送気装置と、を有する二重管の製造装置である。

【0015】

請求項4に記載の発明では、二重管の製造装置が、第1金型及び送気装置を有している。第1金型は、合成樹脂製の内管が通過する通過部を有している。そして、この通過部を通過する内管の周囲に合成樹脂製の外管を押し出す。送気装置は、第1金型による外管の押し出しとともに、内管と外管との間に気体を送り込む。

【0016】

よって、内管と外管との間に気体を送り込みながら、第1金型により内管の周囲に外管を押し出すことにより、内管と外管との間に隙間を有する二重管を製造することができる。

これにより、押し出された外管が内管にくっ付いて内管と外管とが一体化されるのを防ぐことができ、管継手等への内管の接続に際して、外管の端部を内管から剥離させることができる。

【発明の効果】

【0017】

本発明は上記構成としたので、内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る二重管の製造装置を示す説明図である。

【図2】図1のA−A断面図である。

【図3】本発明の実施形態に係る二重管の斜視図である。

【図4】本発明の実施形態に係る二重管の製造装置の変形例を示す説明図である。

【発明を実施するための形態】

【0019】

図を参照しながら、本発明の実施形態を説明する。

まず、本発明の実施形態である二重管の製造装置について説明する。

【0020】

図1に示すように、二重管の製造装置10は、第1金型としてのダイ12、第2金型としてのダイ14、送気装置としてのエアーコンプレッサー16、冷却手段としての冷却槽18、20、及び引張手段としての引張装置22を有している。以下、ダイ14から引張装置22へ向かう方向を製造方向Yとする。ダイ14、冷却槽18、エアーコンプレッサー16、ダイ12、冷却槽20、及び引張装置22は、製造方向Yに対してこの順に配置されている。

【0021】

ダイ14では、合成樹脂としてのポリブテンを、溶融した状態で製造方向Yへ円筒状に押し出して内管24を形成する。すなわち、ダイ14により、内管24が押出成形される。

【0022】

冷却槽18には、冷却水Wが溜められており、この冷却槽18を通過する内管24を冷却する。

【0023】

ダイ12には、ダイ14により押し出された内管24が通過する通過部としての貫通孔26が形成されている。すなわち、ダイ12は、ダイ14により押し出された内管24が貫通孔26に挿入されるように配置されている。

【0024】

そして、ダイ12では、合成樹脂としての熱可塑性エラストマーを、溶融した状態で製造方向Yへ円筒状に押し出して、貫通孔26を通過する内管24の周囲に所定の隙間28を有した状態で外管としての鞘管30を形成する。すなわち、ダイ12により、鞘管30が押出成形される。

【0025】

また、ダイ12では、鞘管30の押し出しとともに、エアーコンプレッサー16から加圧した気体としての空気Qが、内管24と鞘管30との間の隙間28に送り込まれる。すなわち、内管24と鞘管30との間に空気層を形成した状態で、内管24の周囲に鞘管30が押出成形される。

【0026】

冷却槽20には、冷却水Wが溜められており、この冷却槽20を通過する鞘管30を冷却する。

【0027】

引張装置22では、図1のA−A断面図である図2に示すように、鞘管30の上下に配置された一対の回転ベルト32、34により、鞘管30の内周面が内管24の外周面に接触するまで鞘管30を挟み込み、この状態で回転ベルト32、34を回転させて、鞘管30と内管24とを製造方向Yへ同時に引っ張る。冷却槽20で冷却された熱可塑性エラストマー(鞘管30)は可撓性を有するので、鞘管30を変形させて、鞘管30の内周面を内管24の外周面に接触するように鞘管30を変形させることができる。

【0028】

次に、本発明の実施形態である二重管の製造方法について説明する。

【0029】

二重管の製造方法では、図1で示した二重管の製造装置10によって二重管を製造する。

まず、ダイ14により、溶融した状態のポリブテンを製造方向Yへ円筒状に押し出して内管24を形成する(内管成形工程)。

次に、冷却槽18を通過する内管24を冷却する(内管冷却工程)。

【0030】

次に、ダイ12により、溶融した状態の熱可塑性エラストマーを製造方向Yへ円筒状に押し出して、貫通孔26を通過する内管24の周囲に所定の隙間28を有した状態で外管としての鞘管30を形成し(鞘管成形工程)、鞘管成形工程とともに、内管24と鞘管30との間に加圧した空気Qを送り込む(送気工程)。すなわち、ダイ14による内管24の押し出しと、ダイ12による鞘管30の押し出しとが並行して行なわれる。

なお、加圧した空気Qは、内管24及び鞘管30が冷却槽20を通過し終える地点付近まで、加圧された状態とすることが好ましい。

【0031】

次に、冷却槽20を通過する鞘管30を冷却する(鞘管冷却工程)。

次に、一対の回転ベルト32、34により、鞘管30の内周面が内管24の外周面に接触するまで鞘管30を挟み込み、この状態で回転ベルト32、34を回転させて鞘管30と内管24とを製造方向Yへ同時に引っ張る(引張工程)。例えば、引張装置22により、鞘管30と内管24とを毎分5m程度の速度で引っ張る。

【0032】

そして、これらの工程(内管成形工程、内管冷却工程、鞘管成形工程、送気工程、鞘管冷却工程、引張工程)を連続的に繰り返すことにより、図3(a)の斜視図に示す二重管36を製造することができる。二重管36は、合成樹脂製の内管24と、内管24の周囲に設けられた合成樹脂製の鞘管30とによって構成されている。内管24の外周面、及び鞘管30の内周面は、面一に形成されており、内管24の外周面と、鞘管30の内周面との間に隙間を有している。

【0033】

二重管36は、内管24の外周面と鞘管30の内周面との間の空気層によって、内管24内を流れる流体に対して保温効果を発揮することができ、また、鞘管30によって内管24が保護される耐外傷性に優れた構造となっている。

【0034】

次に、本発明の実施形態の二重管の製造装置及び二重管の製造方法の作用及び効果について説明する。

【0035】

図1で示したように、本発明の実施形態の二重管の製造装置10及び二重管の製造方法では、内管24と鞘管30との間に加圧した空気Qを送り込みながら、ダイ12により内管24の周囲に鞘管30を押し出すことにより、内管24の外周面と鞘管30の内周面との間に隙間を有する二重管36を製造することができる。

【0036】

これにより、押し出された鞘管30が内管24にくっ付いて内管24と鞘管30とが一体化されるのを防ぐことができ、管継手等への内管24の接続に際して、図3(b)の斜視図に示すように、鞘管30の端部を内管24から剥離させることができる。

【0037】

また、ダイ12による鞘管30の押し出しと並行して、ダイ14により内管24を押し出す。すなわち、内管24と鞘管30とが並行して成形されるので、効率よく二重管36を製造することができる。

【0038】

例えば、建物の床上に敷設された鞘管(外管)へ内管を挿入することにより二重管を構成する場合、鞘管へ内管を挿入する作業が煩雑になる。また、例えば、ダイにより、一定期間の養生が済んだ内管の周囲に鞘管を押し出して二重管を製造する場合には、一定期間の養生が済んだ内管をダイに挿入する為に巻き取る作業と、製造された二重管を巻き取る作業との2回の巻き取り作業を行なわなければならないが、本発明の二重管の製造方法では、製造された二重管を巻き取る作業を1回行なうだけでよい。

【0039】

また、内管24の外周面と鞘管30の内周面との間に送り込まれる加圧した空気Qにより、内管24及び鞘管30を冷却することができる。この冷却効果を高めるために、加圧し冷却した空気Qを内管24の外周面と鞘管30の内周面との間に送り込むようにしてもよい。ダイ12により内管24の周囲に押し出される溶融した状態の熱可塑性エラストマーの流動性が低下することが懸念される場合には、例えば、図4に示すように、隙間28を2つの層28A、28Bに分け、内管24に面する層28Aに冷却した空気Q1を送り込み、鞘管30に面する層28Bに、層28Aの空気Q1よりも高い(熱可塑性エラストマーの流動性を考慮した)温度の空気Q2を送り込むようにすればよい。

【0040】

また、二重管の製造装置10では、ダイ12を複雑な金型形状にしなくてよく、空気Qの流路と貫通孔26とをダイに設ければよい。すなわち、ダイの加工手間を低減し、二重管の製造装置の低コスト化を図ることができる。

【0041】

以上、本発明の実施形態について説明した。

【0042】

なお、本発明の実施形態では、内管24の材料をポリブテンとした例を示したが、熱可塑性を有する合成樹脂であればよく、例えば、ポリエチレン、架橋ポリエチレン、ポリプロピレン、熱可塑性エラストマー等としてもよい。

【0043】

また、本発明の実施形態では、鞘管30の材料を熱可塑性エラストマーとした例を示したが、熱可塑性を有し、且つ冷却槽20で冷却された後に弾性を有する合成樹脂であればよい。

【0044】

また、本発明の実施形態では、加圧した空気Qを、内管24と鞘管30との間の隙間28に送り込む例を示したが、空気Qの圧力は、鞘管30の肉厚を考慮した大きさに設定する必要があり、0.03MPa以上0.3MPa以下とするのが好ましい。

【0045】

例えば、鞘管30の肉厚を2.0mmとし、空気Qの圧力を0.01MPa以下とした場合、鞘管30の自重で鞘管30の内周面が内管24の外周面に接触して、くっ付いてしまうことが懸念される。

また、例えば、鞘管30の肉厚を0.5mmとし、空気Qの圧力を0.5MPaとした場合、鞘管30が空気圧によって膨らみ破裂してしまうことが懸念される。

【0046】

また、本発明の実施形態では、一対の回転ベルト32、34を上下に配置して鞘管30を挟み込んだ例を示したが、一対の回転ベルト32、34を左右や斜めに配置して、鞘管30を挟み込むようにしてもよい。また、1つの回転ベルトのみによって引張装置22を構成し、この回転ベルトを、鞘管30の内周面が内管24の外周面に接触するまで鞘管30に押し付けるようにしてもよい。また、3つ以上の回転ベルトによって鞘管30を挟み込むようにしてもよい。

【0047】

また、本発明の実施形態では、冷却槽18により内管24が冷却され、冷却槽20により鞘管30が冷却される例を示したが、冷却槽20により内管24が冷却されることも期待できる。よって、冷却槽20により鞘管30及び内管24を十分に冷却できる場合には、冷却槽18は無くてもよい。

【0048】

また、本発明の実施形態では、水冷(冷却水W)により、冷却槽18、20で内管24や鞘管30を冷却する例を示したが、空冷等の他の冷却方法によって内管24や鞘管30を冷却してもよい。

【0049】

また、本発明の実施形態では、ダイ14により押し出された内管24の周囲に、ダイ12により鞘管30を押し出す例を示したが、一定期間養生された合成樹脂製の内管(例えば、ポリブテン管)をダイ12の貫通孔26に挿入して、この内管の周囲に鞘管30を押し出すようにしてもよい。

【0050】

また、本発明の実施形態では、内管24と鞘管30との間の隙間28に送り込む気体を空気Qとしたが、気体であればよく、例えば、窒素や酸素等の気体を内管24と鞘管30との間の隙間28に送り込むようにしてもよい。

【0051】

また、本発明の実施形態では、円筒状の内管24及び鞘管30により構成される二重管36を製造する二重管の製造装置及び二重管の製造方法について示したが、他の横断面形状を有する二重管(例えば、角筒状の内管及び鞘管により構成される二重管)へ、本発明の実施形態で示した二重管の製造装置及び二重管の製造方法を適用してもよい。

【0052】

以上、本発明の実施形態について説明したが、本発明はこうした実施形態に何等限定されるものでなく、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0053】

10 二重管の製造装置

12 ダイ(第1金型)

14 ダイ(第2金型)

16 エアーコンプレッサー(送気装置)

24 内管

26 管通孔(通過部)

30 鞘管(外管)

Q 空気(気体)

【特許請求の範囲】

【請求項1】

合成樹脂製の内管の周囲に合成樹脂製の外管を第1金型により押し出すとともに、前記内管と前記外管との間に気体を送り込む二重管の製造方法。

【請求項2】

前記外管の押し出しと並行して前記内管を第2金型により押し出す請求項1に記載の二重管の製造方法。

【請求項3】

前記気体は、冷却されている請求項1又は2に記載の二重管の製造方法。

【請求項4】

合成樹脂製の内管が通過する通過部を有し該通過部を通過する前記内管の周囲に合成樹脂製の外管を押し出す第1金型と、

前記第1金型による前記外管の押し出しとともに前記内管と前記外管との間に気体を送り込む送気装置と、

を有する二重管の製造装置。

【請求項1】

合成樹脂製の内管の周囲に合成樹脂製の外管を第1金型により押し出すとともに、前記内管と前記外管との間に気体を送り込む二重管の製造方法。

【請求項2】

前記外管の押し出しと並行して前記内管を第2金型により押し出す請求項1に記載の二重管の製造方法。

【請求項3】

前記気体は、冷却されている請求項1又は2に記載の二重管の製造方法。

【請求項4】

合成樹脂製の内管が通過する通過部を有し該通過部を通過する前記内管の周囲に合成樹脂製の外管を押し出す第1金型と、

前記第1金型による前記外管の押し出しとともに前記内管と前記外管との間に気体を送り込む送気装置と、

を有する二重管の製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−16847(P2012−16847A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−154339(P2010−154339)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]