二重細孔構造を有する大細孔径シリカゲル及びその製造方法

【課題】 大細孔径シリカゲルの当該大細孔内に、大細孔を閉塞することなく、微細シリカ粒子等からなる微細孔構造の層を更に形成し、当該微細孔構造により、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を奏させて、当該大細孔シリカゲルの機能を一層高める。

【解決手段】 50−3500nmの細孔直径を有する大細孔径シリカゲル原体を準備する工程、当該大細孔シリカゲルを粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液を、当該大細孔径シリカゲルの当該大細孔内に注入する工程、当該処理したシリカゲルを乾燥して当該微細粒子を当該大細孔内壁に固着させる工程を実施することにより、微細粒子が厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成した二重細孔構造を有するシリカゲルが得られる。

【解決手段】 50−3500nmの細孔直径を有する大細孔径シリカゲル原体を準備する工程、当該大細孔シリカゲルを粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液を、当該大細孔径シリカゲルの当該大細孔内に注入する工程、当該処理したシリカゲルを乾燥して当該微細粒子を当該大細孔内壁に固着させる工程を実施することにより、微細粒子が厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成した二重細孔構造を有するシリカゲルが得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大細孔直径を有するシリカゲルに関し、より詳しくは二重細孔構造を有する大細孔径シリカゲル、及びその製造方法に関する。

【背景技術】

【0002】

大細孔直径を有する多孔質シリカゲル(以下、「大細孔径多孔質シリカゲル」または単に「大細孔径シリカゲル」という。)とは、細孔直径が50−3500nm、好ましくは50−1000nm程度のシリカゲルであって、ゲルクロマトグラフィーや液体クロマトグラフィー用カラム充填剤、抗体医薬品やタンパク質などの分離用、精製用、及び分析用基材、触媒や薬剤担体等の用途分野に好適に使用されている。具体的には、例えば液体クロマトグラフィーカラム充填剤としては、生命化学の分野、一般有機化合物、医薬品、農薬、化粧品、食品、タンパク質、糖質、低分子ペプチド、核酸、生薬、天然物中の有効成分などの広範な対象成分の分離、分析、精製用としての用途に広範囲に使用されている。

【0003】

また、特に細孔容積の大きな大細孔径シリカゲルは、当該大きい細孔容積内により多量のタンパク質や糖質等又は有機高分子等の目的成分を取り入れることができ、またこれらの目的成分が、当該大細孔内にすみやかに流入し、かつ、当該大細孔内をスムーズに流動、拡散、又は物質移動することができるため、分離速度が大きくなり、分離装置のコンパクト化にも資することが期待されている。

【0004】

従来、このような大細孔径シリカゲルの製造方法としてはいくつかの方法が知られている。

例えば、通常のシリカゲル(細孔直径が50nm未満で数nm−十数nmのものをいう。以下、これを「普通細孔直径シリカゲル」ともいう。)を2−50%のリン酸に含浸し、100−700℃で加熱処理することにより大細孔径化することは公知であり、具体的には、例えば6.9nmのシリカゲルを15%リン酸で処理し、300℃で10時間加熱処理することにより、細孔直径223.9nmの大細孔径シリカゲルが得られる(例えば、特許文献1を参照。)。

【0005】

また、細孔直径10nm程度のシリカゲルを270−350℃で水熱処理することにより、基本的に細孔直径950−1350nmの大細孔径シリカゲルが得られることも公知である(例えば、特許文献2を参照。)。

【0006】

さらに、通常のシリカゲルの細孔内を、NaCl等の無機塩水溶液で充填し、乾燥後、350−1500℃で焼成する方法も知られており、例えば、細孔直径5nmのシリカゲル(NaClを10質量%充填したもの。)を900℃で焼成することにより、860nmの大細孔径シリカゲルとすることができ、1000℃の焼成により細孔直径1200nmのものが、1100℃焼成では1430nmのものが、1300℃焼成で2320nmの大細孔径シリカゲルが得られることが知られている(例えば、特許文献3を参照。)。

【0007】

さらに本発明者らは、例えば以上のごとくして得られた大細孔径シリカゲルについて、細孔容積や比表面積を低下させることなく、目標細孔直径を特定の狭い範囲に制御した大細孔径シリカゲルとする技術についても提案している。

本発明の目的は、このような大細孔径シリカゲルの当該大細孔内に、微細シリカ粒子等からなる微細孔構造の層を形成し、当該大細孔シリカゲルの機能をより高めようとするものである。

【0008】

従来、大細孔径シリカゲルではない一般的な液体クロマトグラフィー用普通細孔直径シリカゲルの表面に超微粒子シリカを担持させてその理論段数を向上させることは公知である(例えば、特許文献4を参照。)。

【0009】

この担持は、例えば、粒径32−64μm、平均細孔直径6nmの普通細孔直径シリカゲル(粉体)に、超微粒子シリカゲル(粉体)(平均粒径12nm)を加え、傾斜式球形ミキサー中で2000−4000rpmで両者を粉体混合し、シリカゲルの表面全体に超微粒子シリカをコーティングした状態とするものである。しかしながら、当該超微粒子シリカゲルの粒径(平均粒径12nm)は、コーティング対象のシリカゲルの平均細孔直径(6nm)より大きいものであるから、当該細孔内に超微粒子シリカゲルは入ることは物理的に出来ない。したがって、超微粒子のコーティングは、この両者は単に粉体混合機で機械的に混合しただけであるため、当該普通細孔直径シリカゲルの外表面についてのみ行われるものであり、しかも、単に付着しているだけであると推定される。

【0010】

また、普通細孔直径シリカゲル外表面に、超微粒子シリカゲルをコーティングすることにより、その理論段数(ベンゼン−フタル酸ジメチル系の分離能(リテンションタイム)により測定)は向上するが、超微粒子シリカゲルコーティング量が多くなると再び急激に減少して全く効果がなくなってしまうという大きな問題がある。これは過度の外表面コーティングを行うことにより、元になる普通細孔直径シリカゲルの細孔の入口(開口部)がコーティングにより閉塞したためであると考えられる。

【0011】

本発明者らはこれに対し、大細孔径シリカゲルの当該大細孔内に、当該大細孔を閉塞することなく、(すなわち、タンパク質や糖質等の大分子の、流動や物質移動を保持したまま、または、送液抵抗を増大させることなしに)、当該大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成し、当該微細孔構造をして、処理液中の物質の吸着・分離層もしくは光触媒等の担持層、反応点等の機能を奏させることにより当該大細孔シリカゲルの機能をより高めようとするものである。

【0012】

【特許文献1】特開平3−23211号公報(特許請求の範囲(請求項1〜4)、〔実施例1〕)

【特許文献2】特公昭和61−20487号公報(〔実施例〕、第1表)

【特許文献3】特開昭47−5817号公報(特許請求の範囲)、〔例1〕、表)

【特許文献4】特開平5−107237号公報(特許請求の範囲)(請求項1〜3)、段落〔0022〕〜〔0023〕、〔0029〕〜〔0029〕)

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、大細孔径シリカゲルの当該大細孔内に、大細孔を閉塞することなく、その大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成し、当該微細孔構造により、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を奏させて、当該大細孔シリカゲルの機能を一層高めることである。

【課題を解決するための手段】

【0014】

(ア)本発明に従えば、以下の二重細孔構造を有するシリカゲルが提供される。

〔1〕

50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させてなることを特徴とする二重細孔構造を有するシリカゲル。

【0015】

〔2〕

前記微細粒子が、SiO2、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択される少なくとも一種類であることを特徴とする〔1〕に記載の二重細孔構造を有するシリカゲル。

【0016】

(イ)また、本発明に従えば、以下の二重細孔構造を有するシリカゲルの製造方法が提供される。

〔3〕

二重細孔構造を有するシリカゲルの製造方法であって、(i)50−3500nmの細孔直径を有する大細孔径シリカゲル原体を準備する工程、(ii)当該大細孔シリカゲルを粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液を、当該大細孔径シリカゲルの当該大細孔内に注入する工程、(iii)及び当該処理したシリカゲルを乾燥して当該微細粒子を当該大細孔内壁に固着させる工程からなることを特徴とする、当該微細粒子が厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成した〔1〕または〔2〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0017】

〔4〕

前記微細粒子を含むスラリーまたはゾル液がバインダーを含むものである〔3〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0018】

〔5〕

前記微細粒子がSiO2であり、その酸性ゾル液を当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子を、当該大細孔内壁に固着させる〔3〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0019】

〔6〕

前記原体シリカゲルの少なくとも当該細孔内壁を、あらかじめカチオン性有機化合物で処理する工程をさらに有する〔5〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0020】

〔7〕

前記微細粒子がSiO2並びに、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択されるシリカ以外の少なくとも一種類の他の微粒子からなる混合粒子であり、シリカの酸性ゾル液中に当該他の微粒子を配合したものを当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子と当該他の微粒子との混合粒子からなる層を、当該大細孔内壁に固着させる〔3〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【発明の効果】

【0021】

本発明の二重細孔構造を有するシリカゲルによれば、大細孔径シリカゲルの大細孔内に、その大細孔を閉塞することなく、大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成したものであって、当該大細孔本来の細孔構造が保持されているので、その大きい細孔容積内に、多量のタンパク質や糖質等又は有機高分子等の目的成分を当該大細孔内にすみやかに流入せしめ、かつ、これら分子を当該大細孔内をスムーズに流動、拡散、又は物質移動させて、速やかに分離させる機能を奏するとともに、加えて、大細孔内壁に、微細シリカ粒子等からなる微細孔構造が形成されているため、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を相乗的に奏することが可能である。

【発明を実施するための最良の形態】

【0022】

本発明の二重細孔構造を有するシリカゲルは、50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させてなるものである。なお、本発明においては、「平均細孔直径」を、単に「細孔直径」と称する。

【0023】

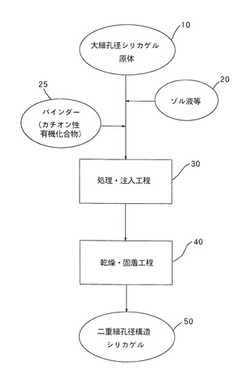

図17は、本発明の二重細孔構造を有するシリカゲルの製造方法を示すフローシートである。

以下、図17のフローシートに従って本発明を説明する。

(大細孔径シリカゲル原体)

まず、所望の細孔直径を有する大細孔径シリカゲル原体10を準備する。

本発明で使用する大細孔直径を有する当該多孔質シリカゲル原体は、普通細孔径シリカゲルを、公知方法により、大細孔直径化したものである。

【0024】

たとえば、当該普通細孔シリカゲル(細孔直径が30nm未満の数で数nm−十数nmのもの。)を2−50%のリン酸に含浸し、100−700℃で加熱処理するか(リン酸浸漬−加熱処理法、特許文献1)、270−350℃で水熱処理する方法(水熱処理法、特許文献2)、シリカゲルの細孔内をNaCl等の無機塩水溶液で充填し、乾燥後、350−1500℃で焼成する方法(無機塩充填−焼成法、特許文献3)のいずれの方法を適用することによっても、本発明で使用するのに好ましい大細孔径シリカゲルが得られる。

【0025】

大細孔径シリカゲル原体として特に好ましいシリカゲルは、細孔直径(P.D.)50−3500nm、好ましくは50−1000nm、さらに好ましくは80−500nm程度のものである。また、当該細孔容積(P.V.)は、0.2−2.0ml/g、好ましくは0.4−1.5ml/g、比表面積(S.A.)は、10−1000m2/g、好ましくは50−800m2/g程度のものである。なお、粒径としては、2−200μm、好ましくは5−100μm、さらに好ましくは10−70μmである。

【0026】

なお、普通細孔直径シリカゲルは、市販のものが容易に入手可能であり、また、所望のものを、公知の手段により、合成することも可能である(例えば、特開平6−64915号、特開2001−146416号、特公昭48−13834号等を参照。)。

【0027】

(微細孔構造形成粒子のゾル液等の処理・注入工程)

本発明においては、当該大細孔シリカゲル原体10を粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液(以下、「ゾル液等」20という。)を、当該大細孔径シリカゲルの当該大細孔内に注入し、当該細孔内壁に、微細粒子を積層する。

【0028】

このような微細粒子としては、特に限定するものではなく、通常酸化物や硫化物等の金属化合物粒子や銀、白金、銅等の金属粒子が使用される。このうち、特に好ましい微細粒子としては、SiO2、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択される少なくとも一種類である。

【0029】

これらのSiO2、TiO2、ZnO、Al2O3等の微細粒子は、いわゆる超微粒子と称されるものであって、それぞれについて種々の粒径のものが市販されておりこれを好適に利用することができる。通常、当該微細粒子は水系溶媒または有機溶媒等の分散溶媒(分散媒)に分散した形態(これが、上記したスラリー又はゾル液である。)で提供されている。

【0030】

本発明においては、このような微細粒子を含むスラリーまたはゾル液(ゾル液等)20で、当該大細孔径シリカゲルを処理し、少なくともその大細孔内に当該ゾル液等を注入し、乾燥して当該微細粒子を当該大細孔内壁に固着させることにより形成する。

【0031】

この大細孔径シリカゲルをゾル液等で処理し当該大細孔内にゾル液等を注入する工程30が、本発明における重要なポイントの一つである。すなわち、当該工程において好ましくは、ゾル液等の処理・注入に当たっては、供給するゾル液等はその全量が大細孔径シリカゲルの大細孔内に収容されるようにすることが望ましい。このためには、まず処理される原体である大細孔径シリカゲルの全細孔容積をあらかじめ測定し、当該細孔容積と等しいか、又はそれ以下の容量のゾル液等を添加する処理を行うことである。この場合、処理操作は、見かけ上、シリカゲルが乾燥状態を保持したまま、ゾル液等と混合される乾式の粉体混合処理として行われる。

【0032】

当該粉体混合処理装置については、後記するような撹拌手段を備えたものが使用される。かくして、添加したゾル液等は実質的にそのすべてが、あたかも吸い取り紙表面に供給した液滴が直ちに当該吸い取り紙内の多孔性空隙内に吸収されるように、当該シリカゲル粒子の大細孔の毛管現象によりその細孔内に吸収されるため、操作は見かけ上、粉体系の粉体混合処理として行われる。これが後記実施例1〜2で行われる操作である。

【0033】

なお、実際上は、周知のように多孔性シリカゲル粒子の外表面積と当該細孔内表面積を比較すると、後者は前者に対して、例えば数十倍と圧倒的に大であるため、細孔内表面に注入されたシリカゾルが、当該シリカゲル粒子の物性や挙動を支配することになるので、外表面のシリカゾルが存在しても実質的な影響は無いため、実際上はかならずしも上記のような粉体処理での操作外表面でなく、後記実施例3〜4に記載しているように、スラリー状態における処理(浸漬処理)によることも可能である。また、その場合、本発明においては、ゾル液等における微粒子の粒子径は、大細孔径シリカゲル粒子の開孔径よりも十分に小さいため、当該ゾル液により、当該大細孔径シリカゲルの入口が閉塞されるおそれはない。

【0034】

ゾル液等のスラリー濃度は特に限定するものでないが、通常1〜50質量%、好ましくは2〜30質量%、さらに好ましくは5〜20質量%である。

【0035】

なお、処理・注入工程30を実施する場合、前記微細孔構造を形成する前記微細粒子を含むスラリーまたはゾルと共に、バインダー(結着剤)25を共存させることができる。好ましくは、当該バインダー25は、あらかじめゾル液等に配合させることが好ましい。バインダーとしては、通常使用される、アクリル系水溶性ポリマー等が好適に使用される。

【0036】

(粉体混合処理装置)

粉体混合処理の場合、これを実施するための装置としては、処理すべき大細孔径シリカゲル粒子(粉体)を収容し、これを効率よく撹拌しながら、ゾル液等を供給し、当該粉体を混合・撹拌しながら、その細孔容積内に、ゾル液等を注入しうる装置であれば、特に限定するものではなく、シリカゲル粉体を収容する静置型またはそれ自体回転する容器及び/又は固体撹拌翼を備えた通常の固体混合装置が使用される。例えば、V型混合機、二重円錐型混合機、リボン型混合機、回転式又は連続式ミューラー型混合機、垂直スクリュー型混合機、単軸又は複軸ローター型混合機等に、好ましくは、ゾル液の供給ノズルや滴下手段を備えた装置が適宜使用できる。

【0037】

また、少量の大細孔径シリカゲル粒子を処理する場合は、回動、揺動、振動、八の字運動、往復動、上下動、ピストン運動等の動きを印加しうる混合機器に、当該シリカゲル粉体とゾル液等を収容した小型容器をセットし、当該小型容器に対し、回動、揺動等の所望の混合運動を印加することもできる。かかる装置としては、例えば、ターブラーシェイカーミキサー(シンマルエンタープライゼス社製)があげられる。

【0038】

(浸漬処理装置)

なお、スラリー状態における処理(浸漬処理)を行う場合は、大細孔径シリカゲル粒子を十分に浮遊させ、スラリー状態において、処理を行えるものであれば、特に限定するものでなく、通常の撹拌槽型の反応器が好適に使用可能である。

【0039】

(乾燥・固着工程)

以上のごとくしてゾル液等30で処理した大細孔径シリカゲル原体10を乾燥して当該微細粒子を当該大細孔内壁に固着させる工程40を行うことにより、二重細孔径構造を有するシリカゲル50が得られる。

当該乾燥・固着工程40は、具体的には、ゾル液等の処理注入工程に続いて、少なくとも当該細孔容積内にゾル液等を充填させたシリカゲルを乾燥して、分散溶媒を蒸発、除去して、当該ゾル液中の微細粒子を細孔内壁に固着させる工程である。

【0040】

乾燥温度は、特に限定するものではないが、20〜300℃、好ましくは30〜180℃程度であり、また、乾燥時間は乾燥温度、処理シリカゲル量、及びゾル液濃度、溶媒の種類等によって変わりうるが、通常5〜120分、好ましくは10〜60分である。

【0041】

当該乾燥は、上記粉体混合処理装置から、ゾル液等が注入されたシリカゲルを取り出して、通常の乾燥機、例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用して行うことができる。加熱源としては、水蒸気、加熱媒体、電気加熱、赤外線加熱等特に限定するものではない。

【0042】

なお、特に好ましくは、粉体合装置に適当な加熱手段を付加せしめ、ゾル液等が注入されたシリカゲルについて、撹拌を継続しながら、室温で、または加熱して、少なくとも乾燥工程の一部を実施することである。

【0043】

このように、粉体撹拌しながら、乾燥して溶媒を除去することにより、当該大細孔容積内に注入され、充填されたゾル液等は、この細孔内の内壁を全体をほぼ均等に濡らしながら、すなわち、均質なスラリーからなる被膜を形成しながら、徐々に溶媒のみが除去され、最終的には、微細粒子のみが残存して積層し、微細構造を形成する。もちろん、微細粒子からなる積層構造中に溶媒がまだかなり残存する状態において、粉体混合装置から粒子を取り出し、上記した通常の乾燥機にセットして、残存溶媒を完全に、蒸発させ除去する操作を行ってもよい。

【0044】

かくして二重細孔構造を有するシリカゲル50が形成される。すなわち、より具体的には、50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させた二重細孔構造を有するシリカゲル50が得られるのである。

【0045】

(シリカゾル)

本発明において最も典型的には、微細粒子がSiO2(ケイ酸)であり、その酸性ゾル液を当該大細孔径シリカゲルの当該大細孔内に注入してゲル化、乾燥して、当該シリカ微粒子を、当該大細孔内壁に固着させて得られる二重細孔構造を有するシリカゲルを形成することである。この場合は、SiO2の酸性ゾル液は、大細孔シリカゲル内に注入され、粉体混合されるうちに、当該細孔容積内において、ゲル化し、ヒドロゲルを形成して、シリカヒドロゲルからなる細孔構造が形成され、当該、細孔構造は、内壁面にシラノール結合等の結合力により、固着される。すなわち、シリカゾルの場合は、大細孔容積内において、ゲル化が行われ、また、それ自身がバインダーの機能を奏するため好ましいのである。なお、粉体混合処理中に、ゲル化が完了しない場合は、撹拌終了後静置してゲル化を完了させることが好ましい。

【0046】

したがって、また、本発明においては、微細粒子の一つとしてSiO2(シリカ)を選択し、さらにそれ以外の微細粒子、例えば、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択されるシリカ以外の少なくとも一種類の他の微粒子からなる混合粒子を使用することも好ましい態様である。

【0047】

この場合、シリカの酸性ゾル液中に当該他の微粒子を配合したものを大細孔径シリカゲルの当該大細孔内に注入してゲル化、乾燥して、当該シリカ微粒子と当該他の微粒子との混合粒子からなる層を、当該大細孔内壁に固着させることにより、シリカゾルがバインダーとして機能するので、当該TiO2やZnO等の微細粒子が、シリカゲルにより強固に細孔内に固着された二重細孔構造を有するシリカゲルが得られる。

【0048】

なお、微細粒子がSiO2等である場合は、大細孔径シリカゲルの少なくとも細孔内壁を、あらかじめポリエチレンイミン、又はアミノプロピルシラン等のシランカップリング剤のようなカチオン性有機化合物25又はその溶液で処理し、これをカチオン性バインダーとして内壁表面に付着させることも好ましい。当該カチオン性バインダーは水系溶媒中で正電荷を帯びるため、表面が負に帯電するSiO2等のゾルを電気的に吸引し、固定することができる。なお、カチオン性有機化合物又はその溶液で処理した場合、乾燥して、より固定を確実にすることが好ましいが、場合によっては、引き続いてゾル液等で処理・注入工程を行ってもよい。

【実施例】

【0049】

以下、実施例により本発明を具体的に説明する。なお、細孔物性は、以下のようにして測定した。また、以下単に%とあるのは、質量%である。

(i)水銀圧入法による細孔物性の測定

自動水銀ポロシメータ(島津製作所、Auto Pore IV (micromeritics社製))によって測定した。測定圧力は大気圧(14.7psia(0.101MPa))から最大60000psia(400MPa)まで変化させた。

【0050】

(ii)窒素吸着法(BET)による細孔物性の測定

BELSORP-mini(高精度ガス吸着装置)(日本ベル株式会社製)によって測定した。

(iii)粒径

大細孔径シリカゲルの粒径は、COULTER MULTISIZER II(ベックマン・コールター社製)によって測定した。

【0051】

〔実施例1〕

(1)大細孔径シリカゲル原体は、特許文献3に記載の方法(無機塩充填−焼成法)により合成したもので、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=1.47 [ml/g]、比表面積(S.A.)=39 [m2/g]、細孔直径(P.D.)=151.3 [nm]のものである。また、平均粒径は3.8μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.04 [ml/g]、比表面積(S.A.)=26 [m2/g]、細孔直径(P.D.)=62.0 [nm]であった。

【0052】

(2)無機微粒子として、ケイ酸ゾル(シリカゾル)を使用した。すなわち、20%H2SO4300gと23.5%ケイ酸ナトリウム420gを氷浴中で強撹拌し、ケイ酸ナトリウムを加水分解、ゾル化して、ケイ酸の酸性ゾル(濃度13%、pH=2)を得た。当該ケイ酸ゾルの平均粒径は2.5nmであった。

【0053】

(3)粉体混合機(ターブラーシェイカーミキサー、シンマルエンタープライゼズ社製)に上記大細孔径シリカゲル20gを仕込み、上記ケイ酸ゾル26mLを添加して30分間よく粉体状態で混合し、当該大細孔径シリカゲルの細孔内に、当該ケイ酸ゾルを十分に吸収させた。なお、添加したケイ酸ゾルの容量は、大細孔径シリカゲルの水銀圧入法による細孔容積に相当する量(mL)とした。したがって、添加したケイ酸ゾルはすべて大細孔径シリカゲル粒子内に吸収され、混合は実質的に乾燥状態で行われた。

【0054】

(4)ケイ酸ゾルを吸収させた大細孔シリカゲルを20時間大気中で静置し、細孔内に注入したケイ酸ゾルの当該細孔内でのゲル化を完了させた。当該シリカゲルをさらに120℃で20時間乾燥して、ゲル化シリカ微粒子を大細孔径シリカゲルの内壁に積層し固定せしめた。

【0055】

(5)以上のごとくケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表1(水銀圧入法)、表2(窒素吸着法)に示した。

また、図1に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を、図2に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。(図1〜2において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例1」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)

【0056】

【表1】

【0057】

【表2】

【0058】

(結果の考察)

大細孔径に関する物性が実質的に測定される水銀圧入法による測定結果を示す表1において、大細孔径シリカゲル原体と、シリカゾル注入処理後の結果を比較すると次の推論が得られる。すなわち、シリカゾル注入ゲル化処理後には、シリカゲル原体より、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているが、これは細孔内の内壁に、注入されたシリカゾルによりシリカ微細粒子が積層され、当該細孔容積および細孔直径が減少したことを示していると考えられる。

【0059】

また、微細孔に関する物性が実質的に測定される窒素吸着法による測定結果を示す表2において、シリカゾル注入ゲル化処理後に、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、シリカゲル原体の細孔内の内壁に、シリカ微粒子が積層され、これにより微細孔が形成されたため、当該微細孔構造に由来する細孔容積、比表面積が増加したことを示唆していると思われる。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で24.1nmと計算された。

【0060】

〔実施例2〕

(1)大細孔径シリカゲル原体として、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=1.00 [ml/g]、比表面積(S.A.)=39 [m2/g]、細孔直径(P.D.)=104.5[nm]のものである。また、平均粒子径は3.9μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.06[ml/g]、比表面積(S.A.)=27[m2/g]、細孔直径(P.D.)=89 [nm]であった。

【0061】

(2)無機微粒子として、ケイ酸ゾルを使用した。すなわち、20%H2SO480gと20%ケイ酸ナトリウム132gを氷浴中で強撹拌し、ケイ酸ナトリウムを加水分解、ゾル化して、ケイ酸の酸性ゾル(濃度12%、pH=2)を得た。当該ケイ酸ゾルの平均粒径は1.2nmであった。

【0062】

(3)実施例1と同じ粉体混合機に上記大細孔径シリカゲル20gを仕込み、上記ケイ酸ゾル20mLを添加して30分間よく粉体状態で混合し、当該大細孔径シリカゲルの細孔内に、当該ケイ酸ゾルを十分に吸収させた。なお、実施例1と同様に、添加したケイ酸ゾルの容量は、大細孔径シリカゲルの水銀圧入法による細孔容積に相当する量(mL)とした。同様にして、添加したケイ酸ゾルはすべて大細孔径シリカゲル粒子内に吸収され、混合は実質的に乾燥状態で行われた。

【0063】

(4)実施例1と同様にしてケイ酸ゾルを吸収させた大細孔シリカゲルを20時間大気中で静置し、ケイ酸ゾルの当該細孔内でのゲル化を完了させ、さらに120℃で20時間乾燥して、ゲル化シリカ微粒子を大細孔径シリカゲルの内壁に積層し固定せしめた。

(5)以上のごとくケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表3(水銀圧入法)、表4(窒素吸着法)に示した。

【0064】

また、図3に大細孔径シリカゲル原体と、シリカゾル注入、ゲル化処理後の当該シリカゲルの水銀圧入法による細孔分布を、図4に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。(図3〜4において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例2」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)

【0065】

【表3】

【0066】

【表4】

【0067】

(結果の考察)

大細孔径に関する物性が実質的に測定される水銀圧入法による測定結果を示す表3において、大細孔径シリカゲル原体と、シリカゾル注入ゲル化処理後の結果を比較すると次の推論が得られる。すなわち、細孔内微粒子により、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているが、これは細孔内の内壁に、シリカ微粒子が積層されたことを示していると考えられる。

【0068】

また、微細孔に関する物性が実質的に測定される窒素吸着法による測定結果を示す表4において、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、細孔内の内壁に、シリカ微粒子が積層され、これにより微細孔が形成されたことを示唆していると思われる。この場合の微細孔は、実施例1と比較してもずっと大きいものであったが、これはシリカゾルの粒子がより微細な粒子径のものであり、したがって、当該微細シリカ粒子により、より微細構造の微細孔構造が形成されたものと思われる。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で17.0nmと計算された。

【0069】

〔実施例3〕

(1)実施例3は、ポリエチレンイミンのようなカチオン性有機化合物をバインダーとして大細孔径シリカゲル表面(外表面及び細孔内表面)に付着させた場合の例である。

大細孔径シリカゲル原体として、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=0.80 [ml/g]、比表面積(S.A.)=21 [m2/g]、細孔直径(P.D.)=152.1 [nm]のものである。また、平均粒径は4.1μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.03 [ml/g]、比表面積(S.A.)=16 [m2/g]、細孔直径(P.D.)=6.5 [nm]であった。

【0070】

(2)上記大細孔シリカゲル原体1gを含む水スラリー10mLに0.5%のポリエチレンイミン(エポミンSP-006:日本触媒社製)水溶液40mLを混合し、撹拌容器中において10分間撹拌した。以上のごとく大細孔径シリカゲルをポリエチレンイミンで処理することにより、当該大細孔径シリカゲル原体表面に、ポリエチレンイミンをカチオン性有機物からなるバインダーとして付着、固定させた。

【0071】

(3)無機微粒子として、シリカゾル(PL-1:扶桑化学社製、シリカゾル濃度12%、粒子径15nm)を使用した。

撹拌機付容器に上記ポリエチレンイミンを付着させた大細孔径シリカゲル1gを含む水スラリー10mLを仕込み、上記シリカゾル10mLを添加して、10分間スラリー状態で撹拌し、当該大細孔径シリカゲルの表面に当該シリカゾル粒子を付着、固定した。すなわち、大細孔径シリカゲル表面(外表面及び内表面)に固定したポリエチレンイミンのイミノ基(正電荷を有する。)に引かれて、シリカゾル(表面が負に帯電。)が接近し、シリカゲル表面に電気的に結合、固定されると考えられる。

当該固定操作の終了したスラリーを、遠心分離して、上澄みを除去し、水を加えて撹拌後、さらに遠心分離する操作(洗浄操作)を2回行った。

【0072】

(4)シリカゾルを固定した大細孔シリカゲルを、10時間70℃において乾燥後、600℃で4時間焼成し、上記有機物を除去し、大細孔径シリカゲルとシリカゾルから成る2重構造を有する大細孔径シリカゲルを作製した。

当該ケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表5(水銀圧入法)、表6(窒素吸着法)に示した。

【0073】

また、図5に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を、図6に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。さらに、得られた大細孔径シリカゲルの走査電子顕微鏡および透過電子顕微鏡による観察像を図7〜10に示す。(図5〜6において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例3」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)

【0074】

【表5】

【0075】

【表6】

【0076】

(結果の考察)

表5において、大細孔径シリカゲル原体と、シリカゾルで処理後の結果を比較すると次の推論が得られる。すなわち、シリカゾル注入ゲル化処理後には、シリカゲル原体より、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているのは、細孔内の内壁に、注入されたシリカゾルによりシリカ微細粒子が積層され、当該細孔容積および細孔直径が減少したことを示していると考えられる。

【0077】

また、表6において、シリカゾル注入ゲル化処理後に、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、シリカゲル原体の細孔内の内壁に、シリカ微粒子が積層されて微細孔が形成されたため、この微細孔構造に由来する細孔容積、比表面積が増加したことを示唆していると推定される。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で9.1nmと計算された。

また、上記数値はシリカゲルの内表面及び外表面の合計値を示すが、すでに述べたように、内表面は外表面に対して圧倒的に大きいので、実質的に内表面の寄与分を示していると考えられる。

【0078】

また、図7は、実施例3の結果得られたシリカゾルで処理後の大細孔径シリカゲルの外表面の状態を示す走査電子顕微鏡写真(SEM)であり、図8〜10は、同じくその内部の状態を示す透過電子顕微鏡写真(TEM)である。図8〜10は、当該大細孔シリカゲル粒子をダイヤモンドカッターにより薄く切断した断面(スライス)であり、図8は、その全体像、図9は粒子内部の拡大図、図10は、粒子外縁近傍の拡大図である。

特に、TEMの拡大図(図9〜10)において、白色部分が大細孔径シリカゲルの細孔に相当する空隙部分、黒色の部分がコア(骨格)部分、黒色と白色の間の灰色部分(または白色に近い部分)がシリカゲルが沈着積層した部分を表していると推定される。

【0079】

〔実施例4〕

(1)実施例4は、アミノプロピルシランのようなシランカップリング剤で大細孔径シリカゲル表面(外表面及び細孔内表面)を修飾し、シリカゲル表面にカチオン性バインダーを形成させた場合の例である。

大細孔径シリカゲル原体として、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=0.66 [ml/g]、比表面積(S.A.)=18 [m2/g]、細孔直径(P.D.)=148.5 [nm]のものである。また、平均粒径は4.5μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.03 [ml/g]、比表面積(S.A.)=15 [m2/g]、細孔直径(P.D.)=6.7 [nm]であった。

【0080】

(2)上記大細孔シリカゲル原体15gにトルエン(関東化学社製)100mLと3-アミノプロピルトリエトキシシラン(サイラエースS-330:チッソ社製)1.11mLを加え、100℃で15時間加熱して当該大細孔径シリカゲル表面のシラノール基を3-アミノプロピルトリエトキシシランで修飾する反応を行った。

反応後、当該シリカゲルを、トルエン500mL、メタノール100mL、水100mL、メタノール100mLの順に洗浄して乾燥し、当該大細孔径シリカゲル原体表面に3-アミノプロピルトリエトキシシランを修飾、固定させた。

【0081】

(3)無機微粒子として、シリカゾル(PL-1:扶桑化学社製、シリカゾル濃度12%、粒子径15nm)を使用した。

撹拌機付容器に上記3-アミノプロピルトリエトキシシランで修飾した大細孔径シリカゲルの水スラリー1gを含む水スラリー10mLを仕込み、上記シリカゾル10mLを添加して、10分間スラリー状態で撹拌し、当該大細孔径シリカゲルの表面に当該シリカゾル粒子を付着、固定した。すなわち、大細孔径シリカゲル表面(外表面及び内表面)に固定した3-アミノプロピルトリエトキシシランのアミノ基(正電荷を有する。)に引かれて、シリカゾル(表面が負に電荷している。)が接近し、シリカゲル表面に電気的に結合、固定されると考えられる。

当該固定操作の終了したスラリーを、上記と同様に遠心分離して、上澄みを除去し、水を加えて撹拌後、さらに遠心分離する操作(洗浄操作)を2回行った。

【0082】

(4)ケイ酸ゾルを固定した大細孔シリカゲルを、10時間大気中で静置乾燥後、600℃で4時間焼成し、前記有機物を除去し、大細孔径シリカゲルとシリカゾルから成る2重構造を有する大細孔径シリカゲルを作製した。

当該ケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表7(水銀圧入法)、表8(窒素吸着法)に示した。

また、図11に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を、図12に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。(図11〜12において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例4」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)さらに、得られた大細孔径シリカゲルの走査電子顕微鏡および透過電子顕微鏡による観察像を図13〜16に示す。

【0083】

【表7】

【0084】

【表8】

【0085】

(結果の考察)

表7において、大細孔径シリカゲル原体と、シリカゾルで処理後の結果を比較すると次の推論が得られる。すなわち、シリカゾル注入ゲル化処理後には、シリカゲル原体より、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているのは、細孔内の内壁に、注入されたシリカゾルによりシリカ微細粒子が積層され、当該細孔容積および細孔直径が減少したことを示していると考えられる。

【0086】

また、表8において、シリカゾル注入ゲル化処理後に、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、シリカゲル原体の細孔内の内壁に、シリカ微粒子が積層されて微細孔が形成されたため、この微細孔構造に由来する細孔容積、比表面積が増加したことを示唆していると推定される。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で24.6nmと計算された。

【0087】

また、図13は、実施例4の結果得られたシリカゾルで処理後の大細孔径シリカゲルの外表面の状態を示す走査電子顕微鏡写真(SEM)であり、図14〜16は、同じくその内部の状態を示す透過電子顕微鏡写真である。図14〜16は、当該大細孔シリカゲル粒子をダイヤモンドカッターにより薄く切断した断面(スライス)であり、図14は、その全体像、図15は粒子内部の拡大図、図16は、粒子外縁近傍の拡大図である。

図9〜10において述べたのと同様に、TEMの拡大図(図15〜16)において、白色部分が大細孔径シリカゲルの細孔に相当する空隙部分、黒色の部分がコア(骨格)部分、黒色と白色の間の灰色部分(または白色に近い部分)がシリカゲルが沈着積層した部分を表していると推定される。

【産業上の利用可能性】

【0088】

本発明の二重細孔構造を有するシリカゲルは、大細孔直径シリカゲルの大細孔内に、その大細孔を閉塞することなく、大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成したものであり、この大細孔本来の細孔構造が、閉塞されることなく保持されている。

【0089】

したがって、当該大細孔容積内に、多量のタンパク質や糖質等又は有機高分子等の目的成分を当該大細孔内にすみやかに流入させ、かつ、これら分子を当該大細孔内をスムーズに流動、拡散、又は物質移動させて、速やかに分離させる、大細孔直径シリカゲルとしての本来の機能を奏するとともに、大細孔内壁に、上記のように微細シリカ粒子等からなる微細孔構造が形成されているため、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を相乗的に奏することが可能であり、産業上の利用分野はきわめて大きい。

【図面の簡単な説明】

【0090】

【図1】実施例1において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図2】実施例1において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図3】実施例2において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図4】実施例2において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図5】実施例3において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図6】実施例3において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図7】実施例3において、シリカゲル処理後の大細孔径シリカゲル原体の走査顕微鏡写真である。

【図8】実施例3において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図9】実施例3において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図10】実施例3において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図11】実施例4において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図12】実施例4において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図13】実施例4において、シリカゲル処理後の大細孔径シリカゲル原体の走査顕微鏡写真である。

【図14】実施例4において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図15】実施例4において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図16】実施例4において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図17】図は、本発明の二重細孔構造を有するシリカゲルの製造方法を示すフローシートである。

【技術分野】

【0001】

本発明は、大細孔直径を有するシリカゲルに関し、より詳しくは二重細孔構造を有する大細孔径シリカゲル、及びその製造方法に関する。

【背景技術】

【0002】

大細孔直径を有する多孔質シリカゲル(以下、「大細孔径多孔質シリカゲル」または単に「大細孔径シリカゲル」という。)とは、細孔直径が50−3500nm、好ましくは50−1000nm程度のシリカゲルであって、ゲルクロマトグラフィーや液体クロマトグラフィー用カラム充填剤、抗体医薬品やタンパク質などの分離用、精製用、及び分析用基材、触媒や薬剤担体等の用途分野に好適に使用されている。具体的には、例えば液体クロマトグラフィーカラム充填剤としては、生命化学の分野、一般有機化合物、医薬品、農薬、化粧品、食品、タンパク質、糖質、低分子ペプチド、核酸、生薬、天然物中の有効成分などの広範な対象成分の分離、分析、精製用としての用途に広範囲に使用されている。

【0003】

また、特に細孔容積の大きな大細孔径シリカゲルは、当該大きい細孔容積内により多量のタンパク質や糖質等又は有機高分子等の目的成分を取り入れることができ、またこれらの目的成分が、当該大細孔内にすみやかに流入し、かつ、当該大細孔内をスムーズに流動、拡散、又は物質移動することができるため、分離速度が大きくなり、分離装置のコンパクト化にも資することが期待されている。

【0004】

従来、このような大細孔径シリカゲルの製造方法としてはいくつかの方法が知られている。

例えば、通常のシリカゲル(細孔直径が50nm未満で数nm−十数nmのものをいう。以下、これを「普通細孔直径シリカゲル」ともいう。)を2−50%のリン酸に含浸し、100−700℃で加熱処理することにより大細孔径化することは公知であり、具体的には、例えば6.9nmのシリカゲルを15%リン酸で処理し、300℃で10時間加熱処理することにより、細孔直径223.9nmの大細孔径シリカゲルが得られる(例えば、特許文献1を参照。)。

【0005】

また、細孔直径10nm程度のシリカゲルを270−350℃で水熱処理することにより、基本的に細孔直径950−1350nmの大細孔径シリカゲルが得られることも公知である(例えば、特許文献2を参照。)。

【0006】

さらに、通常のシリカゲルの細孔内を、NaCl等の無機塩水溶液で充填し、乾燥後、350−1500℃で焼成する方法も知られており、例えば、細孔直径5nmのシリカゲル(NaClを10質量%充填したもの。)を900℃で焼成することにより、860nmの大細孔径シリカゲルとすることができ、1000℃の焼成により細孔直径1200nmのものが、1100℃焼成では1430nmのものが、1300℃焼成で2320nmの大細孔径シリカゲルが得られることが知られている(例えば、特許文献3を参照。)。

【0007】

さらに本発明者らは、例えば以上のごとくして得られた大細孔径シリカゲルについて、細孔容積や比表面積を低下させることなく、目標細孔直径を特定の狭い範囲に制御した大細孔径シリカゲルとする技術についても提案している。

本発明の目的は、このような大細孔径シリカゲルの当該大細孔内に、微細シリカ粒子等からなる微細孔構造の層を形成し、当該大細孔シリカゲルの機能をより高めようとするものである。

【0008】

従来、大細孔径シリカゲルではない一般的な液体クロマトグラフィー用普通細孔直径シリカゲルの表面に超微粒子シリカを担持させてその理論段数を向上させることは公知である(例えば、特許文献4を参照。)。

【0009】

この担持は、例えば、粒径32−64μm、平均細孔直径6nmの普通細孔直径シリカゲル(粉体)に、超微粒子シリカゲル(粉体)(平均粒径12nm)を加え、傾斜式球形ミキサー中で2000−4000rpmで両者を粉体混合し、シリカゲルの表面全体に超微粒子シリカをコーティングした状態とするものである。しかしながら、当該超微粒子シリカゲルの粒径(平均粒径12nm)は、コーティング対象のシリカゲルの平均細孔直径(6nm)より大きいものであるから、当該細孔内に超微粒子シリカゲルは入ることは物理的に出来ない。したがって、超微粒子のコーティングは、この両者は単に粉体混合機で機械的に混合しただけであるため、当該普通細孔直径シリカゲルの外表面についてのみ行われるものであり、しかも、単に付着しているだけであると推定される。

【0010】

また、普通細孔直径シリカゲル外表面に、超微粒子シリカゲルをコーティングすることにより、その理論段数(ベンゼン−フタル酸ジメチル系の分離能(リテンションタイム)により測定)は向上するが、超微粒子シリカゲルコーティング量が多くなると再び急激に減少して全く効果がなくなってしまうという大きな問題がある。これは過度の外表面コーティングを行うことにより、元になる普通細孔直径シリカゲルの細孔の入口(開口部)がコーティングにより閉塞したためであると考えられる。

【0011】

本発明者らはこれに対し、大細孔径シリカゲルの当該大細孔内に、当該大細孔を閉塞することなく、(すなわち、タンパク質や糖質等の大分子の、流動や物質移動を保持したまま、または、送液抵抗を増大させることなしに)、当該大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成し、当該微細孔構造をして、処理液中の物質の吸着・分離層もしくは光触媒等の担持層、反応点等の機能を奏させることにより当該大細孔シリカゲルの機能をより高めようとするものである。

【0012】

【特許文献1】特開平3−23211号公報(特許請求の範囲(請求項1〜4)、〔実施例1〕)

【特許文献2】特公昭和61−20487号公報(〔実施例〕、第1表)

【特許文献3】特開昭47−5817号公報(特許請求の範囲)、〔例1〕、表)

【特許文献4】特開平5−107237号公報(特許請求の範囲)(請求項1〜3)、段落〔0022〕〜〔0023〕、〔0029〕〜〔0029〕)

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、大細孔径シリカゲルの当該大細孔内に、大細孔を閉塞することなく、その大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成し、当該微細孔構造により、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を奏させて、当該大細孔シリカゲルの機能を一層高めることである。

【課題を解決するための手段】

【0014】

(ア)本発明に従えば、以下の二重細孔構造を有するシリカゲルが提供される。

〔1〕

50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させてなることを特徴とする二重細孔構造を有するシリカゲル。

【0015】

〔2〕

前記微細粒子が、SiO2、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択される少なくとも一種類であることを特徴とする〔1〕に記載の二重細孔構造を有するシリカゲル。

【0016】

(イ)また、本発明に従えば、以下の二重細孔構造を有するシリカゲルの製造方法が提供される。

〔3〕

二重細孔構造を有するシリカゲルの製造方法であって、(i)50−3500nmの細孔直径を有する大細孔径シリカゲル原体を準備する工程、(ii)当該大細孔シリカゲルを粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液を、当該大細孔径シリカゲルの当該大細孔内に注入する工程、(iii)及び当該処理したシリカゲルを乾燥して当該微細粒子を当該大細孔内壁に固着させる工程からなることを特徴とする、当該微細粒子が厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成した〔1〕または〔2〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0017】

〔4〕

前記微細粒子を含むスラリーまたはゾル液がバインダーを含むものである〔3〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0018】

〔5〕

前記微細粒子がSiO2であり、その酸性ゾル液を当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子を、当該大細孔内壁に固着させる〔3〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0019】

〔6〕

前記原体シリカゲルの少なくとも当該細孔内壁を、あらかじめカチオン性有機化合物で処理する工程をさらに有する〔5〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【0020】

〔7〕

前記微細粒子がSiO2並びに、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択されるシリカ以外の少なくとも一種類の他の微粒子からなる混合粒子であり、シリカの酸性ゾル液中に当該他の微粒子を配合したものを当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子と当該他の微粒子との混合粒子からなる層を、当該大細孔内壁に固着させる〔3〕に記載の二重細孔構造を有するシリカゲルの製造方法。

【発明の効果】

【0021】

本発明の二重細孔構造を有するシリカゲルによれば、大細孔径シリカゲルの大細孔内に、その大細孔を閉塞することなく、大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成したものであって、当該大細孔本来の細孔構造が保持されているので、その大きい細孔容積内に、多量のタンパク質や糖質等又は有機高分子等の目的成分を当該大細孔内にすみやかに流入せしめ、かつ、これら分子を当該大細孔内をスムーズに流動、拡散、又は物質移動させて、速やかに分離させる機能を奏するとともに、加えて、大細孔内壁に、微細シリカ粒子等からなる微細孔構造が形成されているため、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を相乗的に奏することが可能である。

【発明を実施するための最良の形態】

【0022】

本発明の二重細孔構造を有するシリカゲルは、50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させてなるものである。なお、本発明においては、「平均細孔直径」を、単に「細孔直径」と称する。

【0023】

図17は、本発明の二重細孔構造を有するシリカゲルの製造方法を示すフローシートである。

以下、図17のフローシートに従って本発明を説明する。

(大細孔径シリカゲル原体)

まず、所望の細孔直径を有する大細孔径シリカゲル原体10を準備する。

本発明で使用する大細孔直径を有する当該多孔質シリカゲル原体は、普通細孔径シリカゲルを、公知方法により、大細孔直径化したものである。

【0024】

たとえば、当該普通細孔シリカゲル(細孔直径が30nm未満の数で数nm−十数nmのもの。)を2−50%のリン酸に含浸し、100−700℃で加熱処理するか(リン酸浸漬−加熱処理法、特許文献1)、270−350℃で水熱処理する方法(水熱処理法、特許文献2)、シリカゲルの細孔内をNaCl等の無機塩水溶液で充填し、乾燥後、350−1500℃で焼成する方法(無機塩充填−焼成法、特許文献3)のいずれの方法を適用することによっても、本発明で使用するのに好ましい大細孔径シリカゲルが得られる。

【0025】

大細孔径シリカゲル原体として特に好ましいシリカゲルは、細孔直径(P.D.)50−3500nm、好ましくは50−1000nm、さらに好ましくは80−500nm程度のものである。また、当該細孔容積(P.V.)は、0.2−2.0ml/g、好ましくは0.4−1.5ml/g、比表面積(S.A.)は、10−1000m2/g、好ましくは50−800m2/g程度のものである。なお、粒径としては、2−200μm、好ましくは5−100μm、さらに好ましくは10−70μmである。

【0026】

なお、普通細孔直径シリカゲルは、市販のものが容易に入手可能であり、また、所望のものを、公知の手段により、合成することも可能である(例えば、特開平6−64915号、特開2001−146416号、特公昭48−13834号等を参照。)。

【0027】

(微細孔構造形成粒子のゾル液等の処理・注入工程)

本発明においては、当該大細孔シリカゲル原体10を粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液(以下、「ゾル液等」20という。)を、当該大細孔径シリカゲルの当該大細孔内に注入し、当該細孔内壁に、微細粒子を積層する。

【0028】

このような微細粒子としては、特に限定するものではなく、通常酸化物や硫化物等の金属化合物粒子や銀、白金、銅等の金属粒子が使用される。このうち、特に好ましい微細粒子としては、SiO2、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択される少なくとも一種類である。

【0029】

これらのSiO2、TiO2、ZnO、Al2O3等の微細粒子は、いわゆる超微粒子と称されるものであって、それぞれについて種々の粒径のものが市販されておりこれを好適に利用することができる。通常、当該微細粒子は水系溶媒または有機溶媒等の分散溶媒(分散媒)に分散した形態(これが、上記したスラリー又はゾル液である。)で提供されている。

【0030】

本発明においては、このような微細粒子を含むスラリーまたはゾル液(ゾル液等)20で、当該大細孔径シリカゲルを処理し、少なくともその大細孔内に当該ゾル液等を注入し、乾燥して当該微細粒子を当該大細孔内壁に固着させることにより形成する。

【0031】

この大細孔径シリカゲルをゾル液等で処理し当該大細孔内にゾル液等を注入する工程30が、本発明における重要なポイントの一つである。すなわち、当該工程において好ましくは、ゾル液等の処理・注入に当たっては、供給するゾル液等はその全量が大細孔径シリカゲルの大細孔内に収容されるようにすることが望ましい。このためには、まず処理される原体である大細孔径シリカゲルの全細孔容積をあらかじめ測定し、当該細孔容積と等しいか、又はそれ以下の容量のゾル液等を添加する処理を行うことである。この場合、処理操作は、見かけ上、シリカゲルが乾燥状態を保持したまま、ゾル液等と混合される乾式の粉体混合処理として行われる。

【0032】

当該粉体混合処理装置については、後記するような撹拌手段を備えたものが使用される。かくして、添加したゾル液等は実質的にそのすべてが、あたかも吸い取り紙表面に供給した液滴が直ちに当該吸い取り紙内の多孔性空隙内に吸収されるように、当該シリカゲル粒子の大細孔の毛管現象によりその細孔内に吸収されるため、操作は見かけ上、粉体系の粉体混合処理として行われる。これが後記実施例1〜2で行われる操作である。

【0033】

なお、実際上は、周知のように多孔性シリカゲル粒子の外表面積と当該細孔内表面積を比較すると、後者は前者に対して、例えば数十倍と圧倒的に大であるため、細孔内表面に注入されたシリカゾルが、当該シリカゲル粒子の物性や挙動を支配することになるので、外表面のシリカゾルが存在しても実質的な影響は無いため、実際上はかならずしも上記のような粉体処理での操作外表面でなく、後記実施例3〜4に記載しているように、スラリー状態における処理(浸漬処理)によることも可能である。また、その場合、本発明においては、ゾル液等における微粒子の粒子径は、大細孔径シリカゲル粒子の開孔径よりも十分に小さいため、当該ゾル液により、当該大細孔径シリカゲルの入口が閉塞されるおそれはない。

【0034】

ゾル液等のスラリー濃度は特に限定するものでないが、通常1〜50質量%、好ましくは2〜30質量%、さらに好ましくは5〜20質量%である。

【0035】

なお、処理・注入工程30を実施する場合、前記微細孔構造を形成する前記微細粒子を含むスラリーまたはゾルと共に、バインダー(結着剤)25を共存させることができる。好ましくは、当該バインダー25は、あらかじめゾル液等に配合させることが好ましい。バインダーとしては、通常使用される、アクリル系水溶性ポリマー等が好適に使用される。

【0036】

(粉体混合処理装置)

粉体混合処理の場合、これを実施するための装置としては、処理すべき大細孔径シリカゲル粒子(粉体)を収容し、これを効率よく撹拌しながら、ゾル液等を供給し、当該粉体を混合・撹拌しながら、その細孔容積内に、ゾル液等を注入しうる装置であれば、特に限定するものではなく、シリカゲル粉体を収容する静置型またはそれ自体回転する容器及び/又は固体撹拌翼を備えた通常の固体混合装置が使用される。例えば、V型混合機、二重円錐型混合機、リボン型混合機、回転式又は連続式ミューラー型混合機、垂直スクリュー型混合機、単軸又は複軸ローター型混合機等に、好ましくは、ゾル液の供給ノズルや滴下手段を備えた装置が適宜使用できる。

【0037】

また、少量の大細孔径シリカゲル粒子を処理する場合は、回動、揺動、振動、八の字運動、往復動、上下動、ピストン運動等の動きを印加しうる混合機器に、当該シリカゲル粉体とゾル液等を収容した小型容器をセットし、当該小型容器に対し、回動、揺動等の所望の混合運動を印加することもできる。かかる装置としては、例えば、ターブラーシェイカーミキサー(シンマルエンタープライゼス社製)があげられる。

【0038】

(浸漬処理装置)

なお、スラリー状態における処理(浸漬処理)を行う場合は、大細孔径シリカゲル粒子を十分に浮遊させ、スラリー状態において、処理を行えるものであれば、特に限定するものでなく、通常の撹拌槽型の反応器が好適に使用可能である。

【0039】

(乾燥・固着工程)

以上のごとくしてゾル液等30で処理した大細孔径シリカゲル原体10を乾燥して当該微細粒子を当該大細孔内壁に固着させる工程40を行うことにより、二重細孔径構造を有するシリカゲル50が得られる。

当該乾燥・固着工程40は、具体的には、ゾル液等の処理注入工程に続いて、少なくとも当該細孔容積内にゾル液等を充填させたシリカゲルを乾燥して、分散溶媒を蒸発、除去して、当該ゾル液中の微細粒子を細孔内壁に固着させる工程である。

【0040】

乾燥温度は、特に限定するものではないが、20〜300℃、好ましくは30〜180℃程度であり、また、乾燥時間は乾燥温度、処理シリカゲル量、及びゾル液濃度、溶媒の種類等によって変わりうるが、通常5〜120分、好ましくは10〜60分である。

【0041】

当該乾燥は、上記粉体混合処理装置から、ゾル液等が注入されたシリカゲルを取り出して、通常の乾燥機、例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用して行うことができる。加熱源としては、水蒸気、加熱媒体、電気加熱、赤外線加熱等特に限定するものではない。

【0042】

なお、特に好ましくは、粉体合装置に適当な加熱手段を付加せしめ、ゾル液等が注入されたシリカゲルについて、撹拌を継続しながら、室温で、または加熱して、少なくとも乾燥工程の一部を実施することである。

【0043】

このように、粉体撹拌しながら、乾燥して溶媒を除去することにより、当該大細孔容積内に注入され、充填されたゾル液等は、この細孔内の内壁を全体をほぼ均等に濡らしながら、すなわち、均質なスラリーからなる被膜を形成しながら、徐々に溶媒のみが除去され、最終的には、微細粒子のみが残存して積層し、微細構造を形成する。もちろん、微細粒子からなる積層構造中に溶媒がまだかなり残存する状態において、粉体混合装置から粒子を取り出し、上記した通常の乾燥機にセットして、残存溶媒を完全に、蒸発させ除去する操作を行ってもよい。

【0044】

かくして二重細孔構造を有するシリカゲル50が形成される。すなわち、より具体的には、50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させた二重細孔構造を有するシリカゲル50が得られるのである。

【0045】

(シリカゾル)

本発明において最も典型的には、微細粒子がSiO2(ケイ酸)であり、その酸性ゾル液を当該大細孔径シリカゲルの当該大細孔内に注入してゲル化、乾燥して、当該シリカ微粒子を、当該大細孔内壁に固着させて得られる二重細孔構造を有するシリカゲルを形成することである。この場合は、SiO2の酸性ゾル液は、大細孔シリカゲル内に注入され、粉体混合されるうちに、当該細孔容積内において、ゲル化し、ヒドロゲルを形成して、シリカヒドロゲルからなる細孔構造が形成され、当該、細孔構造は、内壁面にシラノール結合等の結合力により、固着される。すなわち、シリカゾルの場合は、大細孔容積内において、ゲル化が行われ、また、それ自身がバインダーの機能を奏するため好ましいのである。なお、粉体混合処理中に、ゲル化が完了しない場合は、撹拌終了後静置してゲル化を完了させることが好ましい。

【0046】

したがって、また、本発明においては、微細粒子の一つとしてSiO2(シリカ)を選択し、さらにそれ以外の微細粒子、例えば、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択されるシリカ以外の少なくとも一種類の他の微粒子からなる混合粒子を使用することも好ましい態様である。

【0047】

この場合、シリカの酸性ゾル液中に当該他の微粒子を配合したものを大細孔径シリカゲルの当該大細孔内に注入してゲル化、乾燥して、当該シリカ微粒子と当該他の微粒子との混合粒子からなる層を、当該大細孔内壁に固着させることにより、シリカゾルがバインダーとして機能するので、当該TiO2やZnO等の微細粒子が、シリカゲルにより強固に細孔内に固着された二重細孔構造を有するシリカゲルが得られる。

【0048】

なお、微細粒子がSiO2等である場合は、大細孔径シリカゲルの少なくとも細孔内壁を、あらかじめポリエチレンイミン、又はアミノプロピルシラン等のシランカップリング剤のようなカチオン性有機化合物25又はその溶液で処理し、これをカチオン性バインダーとして内壁表面に付着させることも好ましい。当該カチオン性バインダーは水系溶媒中で正電荷を帯びるため、表面が負に帯電するSiO2等のゾルを電気的に吸引し、固定することができる。なお、カチオン性有機化合物又はその溶液で処理した場合、乾燥して、より固定を確実にすることが好ましいが、場合によっては、引き続いてゾル液等で処理・注入工程を行ってもよい。

【実施例】

【0049】

以下、実施例により本発明を具体的に説明する。なお、細孔物性は、以下のようにして測定した。また、以下単に%とあるのは、質量%である。

(i)水銀圧入法による細孔物性の測定

自動水銀ポロシメータ(島津製作所、Auto Pore IV (micromeritics社製))によって測定した。測定圧力は大気圧(14.7psia(0.101MPa))から最大60000psia(400MPa)まで変化させた。

【0050】

(ii)窒素吸着法(BET)による細孔物性の測定

BELSORP-mini(高精度ガス吸着装置)(日本ベル株式会社製)によって測定した。

(iii)粒径

大細孔径シリカゲルの粒径は、COULTER MULTISIZER II(ベックマン・コールター社製)によって測定した。

【0051】

〔実施例1〕

(1)大細孔径シリカゲル原体は、特許文献3に記載の方法(無機塩充填−焼成法)により合成したもので、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=1.47 [ml/g]、比表面積(S.A.)=39 [m2/g]、細孔直径(P.D.)=151.3 [nm]のものである。また、平均粒径は3.8μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.04 [ml/g]、比表面積(S.A.)=26 [m2/g]、細孔直径(P.D.)=62.0 [nm]であった。

【0052】

(2)無機微粒子として、ケイ酸ゾル(シリカゾル)を使用した。すなわち、20%H2SO4300gと23.5%ケイ酸ナトリウム420gを氷浴中で強撹拌し、ケイ酸ナトリウムを加水分解、ゾル化して、ケイ酸の酸性ゾル(濃度13%、pH=2)を得た。当該ケイ酸ゾルの平均粒径は2.5nmであった。

【0053】

(3)粉体混合機(ターブラーシェイカーミキサー、シンマルエンタープライゼズ社製)に上記大細孔径シリカゲル20gを仕込み、上記ケイ酸ゾル26mLを添加して30分間よく粉体状態で混合し、当該大細孔径シリカゲルの細孔内に、当該ケイ酸ゾルを十分に吸収させた。なお、添加したケイ酸ゾルの容量は、大細孔径シリカゲルの水銀圧入法による細孔容積に相当する量(mL)とした。したがって、添加したケイ酸ゾルはすべて大細孔径シリカゲル粒子内に吸収され、混合は実質的に乾燥状態で行われた。

【0054】

(4)ケイ酸ゾルを吸収させた大細孔シリカゲルを20時間大気中で静置し、細孔内に注入したケイ酸ゾルの当該細孔内でのゲル化を完了させた。当該シリカゲルをさらに120℃で20時間乾燥して、ゲル化シリカ微粒子を大細孔径シリカゲルの内壁に積層し固定せしめた。

【0055】

(5)以上のごとくケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表1(水銀圧入法)、表2(窒素吸着法)に示した。

また、図1に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を、図2に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。(図1〜2において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例1」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)

【0056】

【表1】

【0057】

【表2】

【0058】

(結果の考察)

大細孔径に関する物性が実質的に測定される水銀圧入法による測定結果を示す表1において、大細孔径シリカゲル原体と、シリカゾル注入処理後の結果を比較すると次の推論が得られる。すなわち、シリカゾル注入ゲル化処理後には、シリカゲル原体より、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているが、これは細孔内の内壁に、注入されたシリカゾルによりシリカ微細粒子が積層され、当該細孔容積および細孔直径が減少したことを示していると考えられる。

【0059】

また、微細孔に関する物性が実質的に測定される窒素吸着法による測定結果を示す表2において、シリカゾル注入ゲル化処理後に、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、シリカゲル原体の細孔内の内壁に、シリカ微粒子が積層され、これにより微細孔が形成されたため、当該微細孔構造に由来する細孔容積、比表面積が増加したことを示唆していると思われる。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で24.1nmと計算された。

【0060】

〔実施例2〕

(1)大細孔径シリカゲル原体として、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=1.00 [ml/g]、比表面積(S.A.)=39 [m2/g]、細孔直径(P.D.)=104.5[nm]のものである。また、平均粒子径は3.9μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.06[ml/g]、比表面積(S.A.)=27[m2/g]、細孔直径(P.D.)=89 [nm]であった。

【0061】

(2)無機微粒子として、ケイ酸ゾルを使用した。すなわち、20%H2SO480gと20%ケイ酸ナトリウム132gを氷浴中で強撹拌し、ケイ酸ナトリウムを加水分解、ゾル化して、ケイ酸の酸性ゾル(濃度12%、pH=2)を得た。当該ケイ酸ゾルの平均粒径は1.2nmであった。

【0062】

(3)実施例1と同じ粉体混合機に上記大細孔径シリカゲル20gを仕込み、上記ケイ酸ゾル20mLを添加して30分間よく粉体状態で混合し、当該大細孔径シリカゲルの細孔内に、当該ケイ酸ゾルを十分に吸収させた。なお、実施例1と同様に、添加したケイ酸ゾルの容量は、大細孔径シリカゲルの水銀圧入法による細孔容積に相当する量(mL)とした。同様にして、添加したケイ酸ゾルはすべて大細孔径シリカゲル粒子内に吸収され、混合は実質的に乾燥状態で行われた。

【0063】

(4)実施例1と同様にしてケイ酸ゾルを吸収させた大細孔シリカゲルを20時間大気中で静置し、ケイ酸ゾルの当該細孔内でのゲル化を完了させ、さらに120℃で20時間乾燥して、ゲル化シリカ微粒子を大細孔径シリカゲルの内壁に積層し固定せしめた。

(5)以上のごとくケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表3(水銀圧入法)、表4(窒素吸着法)に示した。

【0064】

また、図3に大細孔径シリカゲル原体と、シリカゾル注入、ゲル化処理後の当該シリカゲルの水銀圧入法による細孔分布を、図4に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。(図3〜4において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例2」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)

【0065】

【表3】

【0066】

【表4】

【0067】

(結果の考察)

大細孔径に関する物性が実質的に測定される水銀圧入法による測定結果を示す表3において、大細孔径シリカゲル原体と、シリカゾル注入ゲル化処理後の結果を比較すると次の推論が得られる。すなわち、細孔内微粒子により、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているが、これは細孔内の内壁に、シリカ微粒子が積層されたことを示していると考えられる。

【0068】

また、微細孔に関する物性が実質的に測定される窒素吸着法による測定結果を示す表4において、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、細孔内の内壁に、シリカ微粒子が積層され、これにより微細孔が形成されたことを示唆していると思われる。この場合の微細孔は、実施例1と比較してもずっと大きいものであったが、これはシリカゾルの粒子がより微細な粒子径のものであり、したがって、当該微細シリカ粒子により、より微細構造の微細孔構造が形成されたものと思われる。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で17.0nmと計算された。

【0069】

〔実施例3〕

(1)実施例3は、ポリエチレンイミンのようなカチオン性有機化合物をバインダーとして大細孔径シリカゲル表面(外表面及び細孔内表面)に付着させた場合の例である。

大細孔径シリカゲル原体として、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=0.80 [ml/g]、比表面積(S.A.)=21 [m2/g]、細孔直径(P.D.)=152.1 [nm]のものである。また、平均粒径は4.1μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.03 [ml/g]、比表面積(S.A.)=16 [m2/g]、細孔直径(P.D.)=6.5 [nm]であった。

【0070】

(2)上記大細孔シリカゲル原体1gを含む水スラリー10mLに0.5%のポリエチレンイミン(エポミンSP-006:日本触媒社製)水溶液40mLを混合し、撹拌容器中において10分間撹拌した。以上のごとく大細孔径シリカゲルをポリエチレンイミンで処理することにより、当該大細孔径シリカゲル原体表面に、ポリエチレンイミンをカチオン性有機物からなるバインダーとして付着、固定させた。

【0071】

(3)無機微粒子として、シリカゾル(PL-1:扶桑化学社製、シリカゾル濃度12%、粒子径15nm)を使用した。

撹拌機付容器に上記ポリエチレンイミンを付着させた大細孔径シリカゲル1gを含む水スラリー10mLを仕込み、上記シリカゾル10mLを添加して、10分間スラリー状態で撹拌し、当該大細孔径シリカゲルの表面に当該シリカゾル粒子を付着、固定した。すなわち、大細孔径シリカゲル表面(外表面及び内表面)に固定したポリエチレンイミンのイミノ基(正電荷を有する。)に引かれて、シリカゾル(表面が負に帯電。)が接近し、シリカゲル表面に電気的に結合、固定されると考えられる。

当該固定操作の終了したスラリーを、遠心分離して、上澄みを除去し、水を加えて撹拌後、さらに遠心分離する操作(洗浄操作)を2回行った。

【0072】

(4)シリカゾルを固定した大細孔シリカゲルを、10時間70℃において乾燥後、600℃で4時間焼成し、上記有機物を除去し、大細孔径シリカゲルとシリカゾルから成る2重構造を有する大細孔径シリカゲルを作製した。

当該ケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表5(水銀圧入法)、表6(窒素吸着法)に示した。

【0073】

また、図5に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を、図6に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。さらに、得られた大細孔径シリカゲルの走査電子顕微鏡および透過電子顕微鏡による観察像を図7〜10に示す。(図5〜6において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例3」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)

【0074】

【表5】

【0075】

【表6】

【0076】

(結果の考察)

表5において、大細孔径シリカゲル原体と、シリカゾルで処理後の結果を比較すると次の推論が得られる。すなわち、シリカゾル注入ゲル化処理後には、シリカゲル原体より、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているのは、細孔内の内壁に、注入されたシリカゾルによりシリカ微細粒子が積層され、当該細孔容積および細孔直径が減少したことを示していると考えられる。

【0077】

また、表6において、シリカゾル注入ゲル化処理後に、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、シリカゲル原体の細孔内の内壁に、シリカ微粒子が積層されて微細孔が形成されたため、この微細孔構造に由来する細孔容積、比表面積が増加したことを示唆していると推定される。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で9.1nmと計算された。

また、上記数値はシリカゲルの内表面及び外表面の合計値を示すが、すでに述べたように、内表面は外表面に対して圧倒的に大きいので、実質的に内表面の寄与分を示していると考えられる。

【0078】

また、図7は、実施例3の結果得られたシリカゾルで処理後の大細孔径シリカゲルの外表面の状態を示す走査電子顕微鏡写真(SEM)であり、図8〜10は、同じくその内部の状態を示す透過電子顕微鏡写真(TEM)である。図8〜10は、当該大細孔シリカゲル粒子をダイヤモンドカッターにより薄く切断した断面(スライス)であり、図8は、その全体像、図9は粒子内部の拡大図、図10は、粒子外縁近傍の拡大図である。

特に、TEMの拡大図(図9〜10)において、白色部分が大細孔径シリカゲルの細孔に相当する空隙部分、黒色の部分がコア(骨格)部分、黒色と白色の間の灰色部分(または白色に近い部分)がシリカゲルが沈着積層した部分を表していると推定される。

【0079】

〔実施例4〕

(1)実施例4は、アミノプロピルシランのようなシランカップリング剤で大細孔径シリカゲル表面(外表面及び細孔内表面)を修飾し、シリカゲル表面にカチオン性バインダーを形成させた場合の例である。

大細孔径シリカゲル原体として、水銀圧入法により測定した細孔物性は、細孔容積(P.V.)=0.66 [ml/g]、比表面積(S.A.)=18 [m2/g]、細孔直径(P.D.)=148.5 [nm]のものである。また、平均粒径は4.5μmであった。

また、窒素吸着法により測定した細孔物性は、細孔容積(P.V.)=0.03 [ml/g]、比表面積(S.A.)=15 [m2/g]、細孔直径(P.D.)=6.7 [nm]であった。

【0080】

(2)上記大細孔シリカゲル原体15gにトルエン(関東化学社製)100mLと3-アミノプロピルトリエトキシシラン(サイラエースS-330:チッソ社製)1.11mLを加え、100℃で15時間加熱して当該大細孔径シリカゲル表面のシラノール基を3-アミノプロピルトリエトキシシランで修飾する反応を行った。

反応後、当該シリカゲルを、トルエン500mL、メタノール100mL、水100mL、メタノール100mLの順に洗浄して乾燥し、当該大細孔径シリカゲル原体表面に3-アミノプロピルトリエトキシシランを修飾、固定させた。

【0081】

(3)無機微粒子として、シリカゾル(PL-1:扶桑化学社製、シリカゾル濃度12%、粒子径15nm)を使用した。

撹拌機付容器に上記3-アミノプロピルトリエトキシシランで修飾した大細孔径シリカゲルの水スラリー1gを含む水スラリー10mLを仕込み、上記シリカゾル10mLを添加して、10分間スラリー状態で撹拌し、当該大細孔径シリカゲルの表面に当該シリカゾル粒子を付着、固定した。すなわち、大細孔径シリカゲル表面(外表面及び内表面)に固定した3-アミノプロピルトリエトキシシランのアミノ基(正電荷を有する。)に引かれて、シリカゾル(表面が負に電荷している。)が接近し、シリカゲル表面に電気的に結合、固定されると考えられる。

当該固定操作の終了したスラリーを、上記と同様に遠心分離して、上澄みを除去し、水を加えて撹拌後、さらに遠心分離する操作(洗浄操作)を2回行った。

【0082】

(4)ケイ酸ゾルを固定した大細孔シリカゲルを、10時間大気中で静置乾燥後、600℃で4時間焼成し、前記有機物を除去し、大細孔径シリカゲルとシリカゾルから成る2重構造を有する大細孔径シリカゲルを作製した。

当該ケイ酸ゾルで処理した大細孔径シリカゲルについて、細孔容積(P.V.)、比表面積(S.A.)、細孔直径(P.D.)の細孔物性を測定した結果を、大細孔径シリカゲル原体の細孔物性とともに、表7(水銀圧入法)、表8(窒素吸着法)に示した。

また、図11に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を、図12に大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示した。(図11〜12において、「多孔性シリカゲル」とあるのは、「大細孔径シリカゲル原体」の細孔分布を示し、「実施例4」とあるのは、「シリカゾル処理後」の当該シリカゲルの細孔分布を示す。)さらに、得られた大細孔径シリカゲルの走査電子顕微鏡および透過電子顕微鏡による観察像を図13〜16に示す。

【0083】

【表7】

【0084】

【表8】

【0085】

(結果の考察)

表7において、大細孔径シリカゲル原体と、シリカゾルで処理後の結果を比較すると次の推論が得られる。すなわち、シリカゾル注入ゲル化処理後には、シリカゲル原体より、細孔容積(P.V.)および細孔直径(P.D.)が小さくなっているのは、細孔内の内壁に、注入されたシリカゾルによりシリカ微細粒子が積層され、当該細孔容積および細孔直径が減少したことを示していると考えられる。

【0086】

また、表8において、シリカゾル注入ゲル化処理後に、細孔容積(P.V.)および比表面積(S.A.)が大きく増加していることから、シリカゲル原体の細孔内の内壁に、シリカ微粒子が積層されて微細孔が形成されたため、この微細孔構造に由来する細孔容積、比表面積が増加したことを示唆していると推定される。

なお、細孔直径(P.D.)の変化から、形成されたシリカ微粒子の層は、平均で24.6nmと計算された。

【0087】

また、図13は、実施例4の結果得られたシリカゾルで処理後の大細孔径シリカゲルの外表面の状態を示す走査電子顕微鏡写真(SEM)であり、図14〜16は、同じくその内部の状態を示す透過電子顕微鏡写真である。図14〜16は、当該大細孔シリカゲル粒子をダイヤモンドカッターにより薄く切断した断面(スライス)であり、図14は、その全体像、図15は粒子内部の拡大図、図16は、粒子外縁近傍の拡大図である。

図9〜10において述べたのと同様に、TEMの拡大図(図15〜16)において、白色部分が大細孔径シリカゲルの細孔に相当する空隙部分、黒色の部分がコア(骨格)部分、黒色と白色の間の灰色部分(または白色に近い部分)がシリカゲルが沈着積層した部分を表していると推定される。

【産業上の利用可能性】

【0088】

本発明の二重細孔構造を有するシリカゲルは、大細孔直径シリカゲルの大細孔内に、その大細孔を閉塞することなく、大細孔内壁に、微細シリカ粒子等からなる微細孔構造の層を更に形成したものであり、この大細孔本来の細孔構造が、閉塞されることなく保持されている。

【0089】

したがって、当該大細孔容積内に、多量のタンパク質や糖質等又は有機高分子等の目的成分を当該大細孔内にすみやかに流入させ、かつ、これら分子を当該大細孔内をスムーズに流動、拡散、又は物質移動させて、速やかに分離させる、大細孔直径シリカゲルとしての本来の機能を奏するとともに、大細孔内壁に、上記のように微細シリカ粒子等からなる微細孔構造が形成されているため、処理液中の物質の吸着層や分離層、または、光触媒等の担持層、反応点等の機能を相乗的に奏することが可能であり、産業上の利用分野はきわめて大きい。

【図面の簡単な説明】

【0090】

【図1】実施例1において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図2】実施例1において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図3】実施例2において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図4】実施例2において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図5】実施例3において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図6】実施例3において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図7】実施例3において、シリカゲル処理後の大細孔径シリカゲル原体の走査顕微鏡写真である。

【図8】実施例3において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図9】実施例3において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図10】実施例3において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図11】実施例4において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの水銀圧入法による細孔分布を示すグラフである。

【図12】実施例4において、大細孔径シリカゲル原体と、シリカゾル処理後の当該シリカゲルの窒素吸着法による細孔分布を示すグラフである。

【図13】実施例4において、シリカゲル処理後の大細孔径シリカゲル原体の走査顕微鏡写真である。

【図14】実施例4において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図15】実施例4において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図16】実施例4において、シリカゾル処理後の大細孔径シリカゲル原体の透過顕微鏡写真である。

【図17】図は、本発明の二重細孔構造を有するシリカゲルの製造方法を示すフローシートである。

【特許請求の範囲】

【請求項1】

50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させてなることを特徴とする二重細孔構造を有するシリカゲル。

【請求項2】

前記微細粒子が、SiO2、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択される少なくとも一種類であることを特徴とする請求項1に記載の二重細孔構造を有するシリカゲル。

【請求項3】

二重細孔構造を有するシリカゲルの製造方法であって、(i)50−3500nmの細孔直径を有する大細孔径シリカゲル原体を準備する工程、(ii)当該大細孔シリカゲルを粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液を、当該大細孔径シリカゲルの当該大細孔内に注入する工程、(iii)及び当該処理したシリカゲルを乾燥して当該微細粒子を当該大細孔内壁に固着させる工程からなることを特徴とする、当該微細粒子が厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成した請求項1または2に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項4】

前記微細粒子を含むスラリーまたはゾル液がバインダーを含むものである請求項3に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項5】

前記微細粒子がSiO2であり、その酸性ゾル液を当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子を、当該大細孔内壁に固着させる請求項3に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項6】

前記原体シリカゲルの少なくとも当該細孔内壁を、あらかじめカチオン性有機化合物で処理する工程をさらに有する請求項5に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項7】

前記微細粒子がSiO2並びに、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択されるシリカ以外の少なくとも一種類の他の微粒子からなる混合粒子であり、シリカの酸性ゾル液中に当該他の微粒子を配合したものを当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子と当該他の微粒子との混合粒子からなる層を、当該大細孔内壁に固着させる請求項3に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項1】

50−3500nmの細孔直径を有する大細孔径シリカゲルの当該細孔内壁に、粒子径1−50nmの微細粒子を、厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成させてなることを特徴とする二重細孔構造を有するシリカゲル。

【請求項2】

前記微細粒子が、SiO2、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択される少なくとも一種類であることを特徴とする請求項1に記載の二重細孔構造を有するシリカゲル。

【請求項3】

二重細孔構造を有するシリカゲルの製造方法であって、(i)50−3500nmの細孔直径を有する大細孔径シリカゲル原体を準備する工程、(ii)当該大細孔シリカゲルを粒子径1−50nmの微細粒子を含むスラリーまたはゾル液で処理し、少なくとも当該微細粒子を含むスラリーまたはゾル液を、当該大細孔径シリカゲルの当該大細孔内に注入する工程、(iii)及び当該処理したシリカゲルを乾燥して当該微細粒子を当該大細孔内壁に固着させる工程からなることを特徴とする、当該微細粒子が厚さ5−100nmで積層し、当該シリカゲル内に更なる微細孔構造を形成した請求項1または2に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項4】

前記微細粒子を含むスラリーまたはゾル液がバインダーを含むものである請求項3に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項5】

前記微細粒子がSiO2であり、その酸性ゾル液を当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子を、当該大細孔内壁に固着させる請求項3に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項6】

前記原体シリカゲルの少なくとも当該細孔内壁を、あらかじめカチオン性有機化合物で処理する工程をさらに有する請求項5に記載の二重細孔構造を有するシリカゲルの製造方法。

【請求項7】

前記微細粒子がSiO2並びに、TiO2、ZnO、Al2O3、CeO2 、CuO、及びSnO2からなる群より選択されるシリカ以外の少なくとも一種類の他の微粒子からなる混合粒子であり、シリカの酸性ゾル液中に当該他の微粒子を配合したものを当該大細孔径シリカゲルの当該大細孔内に注入してゲル化して乾燥させ、当該シリカ微粒子と当該他の微粒子との混合粒子からなる層を、当該大細孔内壁に固着させる請求項3に記載の二重細孔構造を有するシリカゲルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−59024(P2010−59024A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−227985(P2008−227985)

【出願日】平成20年9月5日(2008.9.5)

【出願人】(390005728)AGCエスアイテック株式会社 (16)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月5日(2008.9.5)

【出願人】(390005728)AGCエスアイテック株式会社 (16)

【Fターム(参考)】

[ Back to top ]