亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法

【課題】排気ガス中に含有された低濃度の亜酸化窒素を、第1に、諸コスト面に優れつつ、第2に、高いSV値のもとで分解,除去でき、第3に、しかも容易かつ確実に還元,分解することができる、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法を提案する。

【解決手段】この分解触媒や分解,除去方法では、ロジウム触媒2が使用されており、その原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の正孔の過渡的電子収奪作用に基づき、亜酸化窒素の分解障壁である結合,活性化エネルギーを下げて、排気ガス1中の低濃度の亜酸化窒素を還元,分解,除去する。亜酸化窒素を含有した排気ガス1は、350℃〜550℃程度の温度範囲の下、10,000(1/h)〜30,000(1/h)のSV値で供給される。

【解決手段】この分解触媒や分解,除去方法では、ロジウム触媒2が使用されており、その原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の正孔の過渡的電子収奪作用に基づき、亜酸化窒素の分解障壁である結合,活性化エネルギーを下げて、排気ガス1中の低濃度の亜酸化窒素を還元,分解,除去する。亜酸化窒素を含有した排気ガス1は、350℃〜550℃程度の温度範囲の下、10,000(1/h)〜30,000(1/h)のSV値で供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法に関する。すなわち、排気ガス中に含有された低濃度の亜酸化窒素を、窒素と酸素に還元,分解する分解触媒、および分解,除去方法に関するものである。

【背景技術】

【0002】

《技術的背景》

亜酸化窒素は、麻酔用,食品用,その他に従来より使用されていたが、最近は、地球温暖化ガス,温室効果ガスの原因物質として、二酸化炭素等と並んで、その削減がクローズアップされている。

すなわち亜酸化窒素は、大気中に放出されると、地球温暖化の原因物質となり、二酸化炭素の約310倍程度の温暖化効果があるとされており、今後その削減要請が一層高まることが予想される。

【0003】

《従来技術》

ところで、このような亜酸化窒素の発生源としては、化学工場等の排気ガスが代表的である。例えば、アンモニアの酸化工程を経由した排気ガス中には、副生物として生成された亜酸化窒素が、含有されている。

そして、このような排気ガス中の亜酸化窒素の分解,除去については、現在検討,開発段階にある。代表的には、このような排気ガスを、亜酸化窒素の熱分解温度にて高温加熱し、もって含有された亜酸化窒素を窒素と酸素に還元,熱分解する技術(熱分解法)がある。

他方、このような排気ガスを、アルミナ,ゼオライト,酸化亜鉛等を排気ガスに触媒付で適用し、もって亜酸化窒素を窒素と酸素に還元,分解する技術(触媒分解法)も、開発されている。

【0004】

《先行技術文献情報》

このような従来技術としては、例えば、次の各特許文献中に示されたものが挙げられる。まず、熱分解法については、次のとおり。

【特許文献1】特開2003−120919号公報

【特許文献2】特開昭61−259740号公報

【特許文献3】特開2000−325743号公報 次に、触媒分解法については、次のとおり。

【特許文献4】特開平5−4027号公報

【特許文献5】特開昭55−31463号公報

【特許文献6】特開平10−80633号公報

【特許文献7】特開2006−272239号公報

【特許文献8】特開2007−185574号公報

【0005】

《熱分解法の従来技術について》

まず、熱分解法の従来技術の代表例について、検討する。まず、亜酸化窒素の熱分解温度に関し、特許文献1では、800℃程度で始まるとあり、特許文献2では、1,000℃〜1,300℃とあり、特許文献3では、800℃〜1,200℃とある。つまり、特許文献1によると800℃以上、特許文献2,3によると、安定的かつ実用的実施のためには800℃〜1,300℃程度が、亜酸化窒素の熱分解温度となっている。

そして、このような高温加熱により熱分解を実施し、触媒を用いない熱分解法において、分解対象の亜酸化窒素は極めて高濃度である。特許文献1では9%〜10%(mol)、特許文献2では46%〜51%(体積)、特許文献3では10%〜12%(体積)となっている。なお特許文献2は、シクロヘキサノールとシクロヘキサンの混合物を、硝酸にて酸化してアジピン酸を製造する工程からの排気ガスやその処理ガスを、対象とする。

このように熱分解法は、亜酸化窒素が支燃性を有するという特性に基づき、高濃度においては、極めて有効であった。しかしながら、例えば50ppm〜10,000ppm(体積基準)程度の低濃度における適用については、技術的には確立されていなかった。

例えば、低濃度の亜酸化窒素を含有した排気ガスを、亜酸化窒素の熱分解温度の800℃〜1,200℃程度まで昇温するには、LNGや重油等の燃料を大量に使用して、排気ガスの全体温度を、亜酸化窒素の上記熱分解温度まで上げる必要があり、エネルギー的なロスが過大となり、加熱設備コストや燃料コスト等が嵩み、実用化が極めて困難視されていた。更に、炭化水素を含む燃料を使用する場合は、燃料の燃焼に伴い地球温暖化の原因である二酸化炭素を排出する、という指摘もあった。

【0006】

《触媒分解法の従来技術について》

次に、触媒分解法の従来技術の代表例について、検討する。まず特許文献4では、シクロヘキサノールとシクロヘキサンの混合物を硝酸にて酸化してアジピン酸を製造する工程からの排気ガスについて、酸化第二銅触媒を用いて、含有された亜酸化窒素を分解する。

そして、その排気ガス中の亜酸化窒素濃度は、51%(体積)と非常に高濃度であり、反応温度が温度400℃〜600℃で、分解率が90%〜95%となっているが、SV値は900(1/h)と低く、装置の設備規模が大きくなっている。又、高濃度であるため、分解率が95%としても、2%以上の亜酸化窒素を含有した排気ガスが排出されることになる。

特許文献5では、余剰麻酔ガスの排気ガス中に含有された亜酸化窒素を、白金,パラジウム,ロジウム,イリジウム,ルテニウム等の触媒を用いて、分解する。

その排気ガス中の亜酸化窒素濃度は、50%〜75%(体積)と極めて高濃度であり、触媒接触時間が0.2s以上とあることに鑑みSV値を推定すると、SV値は18,000(1/h)以下となる。これを、低濃度の亜酸化窒素にもしも適用すると、亜酸化窒素と触媒との接触度が低下するので、触媒との接触時間確保のため、SV値を大幅減少させなければならないことになる。

【0007】

特許文献6では、950ppm程度の低濃度の亜酸化窒素を含有した排気ガスについて、複合金属酸化物の触媒を用い、温度250℃〜600℃で亜酸化窒素を分解するが、その実施例の触媒充填量からSV値を推定すると、5,300(1/h)程度と低レベルである。

特許文献7では、排気ガスに含有された亜酸化窒素について、アルミナを含む複合金属製の多孔質担体に、ルビジウム,イリジウム,パラジウム,白金,ルテニウム等を用いた複合金属触媒を担持せしめ、もって温度300℃〜500℃で分解している。そして、その実施例は、400ppm程度の低濃度の亜酸化窒素を含有した排気ガスを対象としているが、そのSV値は、4,000(1/h)〜8,000(1/h)程度と低レベルである。

特許文献8では、周期表第8族の第5周期や第6周期の金属を、亜酸化窒素の分解触媒とすることが、提案されている。そして、その実施例では、脱硝後の排気ガスを対象とし、含有された亜酸化窒素は1,000ppmレベルと低濃度であり、担持触媒としては白金が選択採用され、温度300℃〜400℃で亜酸化窒素を分解しているが、ロジウム触媒の効果やSV値等に関する評価は、開示されていない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

《問題点について》

以上のように、高濃度の亜酸化窒素を含有した排気ガスについて、熱分解法や触媒分解法は、数多く開発されており、特に熱分解法は、実用化段階における成果が実証されている。

しかしながら、低濃度の亜酸化窒素を含有した排気ガスに関しては、熱分解法,触媒分解法共に、技術が確立されていない状況にあった。具体的には、次のとおり。

【0009】

第1に、熱分解法については、前述したように、亜酸化窒素が低濃度の場合に適用すると、エネルギー的ロスが過大となり、加熱設備コストや燃料コスト等が嵩み、実用化,工業化が困難な状況にある。又、二酸化炭素排出の問題も発生する。

第2に、触媒分解法は、前述したように、亜酸化窒素の高分解率実現のためには、SV値を低くすることを要していた。そこで、亜酸化窒素が低濃度の場合に適用すると、設備が巨大化することになり、実用化,工業化が困難視されていた。

特に、低濃度の亜酸化窒素を含有した排気ガスとしては、アンモニアの酸化工程を経由した排気ガスが代表的であり、工業的に多量に排出されている。例えば、カプロラクタムの製造工程からの排気ガスや、硝酸の製造工程からの排気ガスには、低濃度の亜酸化窒素が含有されると共に、そのガス流量は大量である。

このような状況に鑑み、触媒分解法に関しては、低濃度の亜酸化窒素を、工業的に削減するための分解触媒、つまり低濃度の亜酸化窒素を、高SV値のもとで分解,除去する分解触媒の出現が、切望されていた。

第3に、更に従来の触媒分解法に関しては、排気ガス中の含有物質により性能が低下する、という問題も指摘されていた。

すなわち、この種の排気ガス中には、水分(水蒸気や水滴),窒素酸化物,二酸化硫黄等が含有されていることが多いが、これらの含有物質が、亜酸化窒素の分解妨害成分として作用し、もって亜酸化窒素の還元,分解がスムーズに進行しないことが、多々あった。

特に、水分や窒素酸化物が含有されている場合、これが顕著化していた。更に、還元,分解の副生物として、有害物質である窒素酸化物が生成されてしまう、という指摘もあった。

【0010】

《本発明について》

本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、このような実情に鑑み、上記従来技術の課題を解決すべく、開発されたものである。

そして本発明は、低濃度の亜酸化窒素を、第1に、諸コスト面に優れつつ、第2に、高いSV値のもとで分解,除去でき、第3に、しかも容易かつ確実に還元,分解,除去できる、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法を提案することを、目的とする。

【課題を解決するための手段】

【0011】

《請求項について》

このような課題を解決する本発明の技術的手段は、次のとおりである。まず、請求項1については、次のとおり。請求項1の亜酸化窒素の分解触媒は、排気ガス中に含有された亜酸化窒素の分解触媒であって、ロジウムが用いられている。

そして該排気ガスは、亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下であると共に、亜酸化窒素の熱分解温度未満の温度で供給される。該ロジウム触媒は、原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、亜酸化窒素を窒素と酸素とに還元,分解すること、を特徴とする。

請求項2については、次のとおり。請求項2の亜酸化窒素の分解触媒では、請求項1において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有していること、を特徴とする。

請求項3については、次のとおり。請求項3の亜酸化窒素の分解触媒では、請求項1又は2において、該排気ガスは、該アンモニアの酸化工程を経由して得られた窒素酸化物を含むガスを、硫酸にて吸収してニトロシル硫酸を得る工程からの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする。

請求項4については、次のとおり。請求項4の亜酸化窒素の分解触媒では、請求項1において、該排気ガスは、シクロヘキサノール及び/又はシクロヘキサンを硝酸にて酸化する工程よりの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする。

請求項5については、次のとおり。請求項5の亜酸化窒素の分解触媒では、請求項1,2,3,又は4において、該排気ガスは、ガス中に含まれた窒素酸化物を、アンモニアを使用した選択的還元法にて脱硝処理した排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする。

請求項6については、次のとおり。請求項6の亜酸化窒素の分解触媒では、請求項1,2,3,4,又は5において、該ロジウム触媒は、担持量50g/ft3以上〜100g/ft3以下で担体に担持され、該排気ガスが、SV値10,000(1/h)以上〜30,000(1/h)以下で供給されること、を特徴とする。

【0012】

請求項7については、次のとおり。請求項7の亜酸化窒素の分解,除去方法は、排気ガス中に含有された低濃度の亜酸化窒素を分解,除去する方法であって、触媒としてロジウムが用いられている。

そして該排気ガスは、送風部および加熱部にて、温度範囲が350℃以上〜550℃未満のもと、SV値10,000(1/h)以上〜30,000(1/h)以下で、該ロジウム触媒に供給,接触せしめられる。

もって、該ロジウム触媒の原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、亜酸化窒素が、分解障壁である結合,活性化エネルギーが下げられて、窒素と酸素とに還元,分解,除去されること、を特徴とする。

請求項8については、次のとおり。請求項8の亜酸化窒素の分解,除去方法では、請求項7において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有しており、含有された亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下となっていること、を特徴とする。

【0013】

《作用等》

本発明は、このような手段よりなるので、次のようになる。

(1)分解触媒としては、ロジウムが使用される。

(2)そして、アンモニアの酸化工程を経由した排気ガス、その他、副生物として生成された亜酸化窒素を体積基準で50ppm〜10,000ppmの低濃度で含有した排気ガスが、ロジウム触媒に供給される。

(3)この排気ガスは、亜酸化窒素の熱分解温度未満の350℃〜550℃の温度範囲で、10,000(1/h)〜30,000(1/h)のSV値で、供給される。

(4)ロジウム触媒は、担持量50g/ft3〜100g/ft3で担持されており、原子構造の最外殻O殻5s軌道の1個の不対電子が、過渡的な電子供与作用を備えると共に、その内側N殻4d軌道の2個の正孔が、過渡的な電子収奪作用を備えている。

(5)そこで、排気ガス中に含有された亜酸化窒素は、まず、ロジウム触媒の正孔の過渡的な電子収奪作用に基づき、結合,活性化エネルギーが下げられ、過渡的に酸化が促進されて、窒素が遊離すると共に、酸素原子がロジウム触媒に吸着される。

そして、吸着された酸素原子は、ロジウム触媒の不対電子の過渡的な電子供与作用に基づき、結合,活性化エネルギーが下げられ、過渡的に還元が促進されて吸着が解かれ、もって酸素分子となってロジウム触媒から遊離する。

(6)このようにして亜酸化窒素は、ロジウム触媒の触媒活性により、窒素と酸素に還元,分解,除去される。

【0014】

(7)そこで本発明によると、第1に、低濃度の亜酸化窒素が、熱分解温度未満の温度下で、窒素と酸素に還元,分解,除去される。すなわち、亜酸化窒素分解のエネルギー障壁となっていた結合エネルギー,活性化エネルギーが下げられ、もって高温加熱することなく、例えば350℃〜550℃程度の低温で還元,分解,除去される。

第2に、低濃度の亜酸化窒素が、高SV値のもとで、窒素と酸素に還元,分解,除去される。すなわち、ロジウム触媒の過渡的な電子供与作用や電子収奪作用にて、排気ガスに含有された低濃度の亜酸化窒素は、結合,活性化エネルギーが下げられ、SV値10,000(1/h)〜30,000(1/h)のもと、高分解率で還元,分解,除去されるようになる。

第3に、同様の理由により、排気ガス中に亜酸化窒素と共に、水分,窒素酸化物,酸素,二酸化硫黄等が含有されていても、亜酸化窒素は、妨害なく還元,分解,除去される。 しかもこれらは、排気ガスの排気ラインにロジウム触媒を配設するだけで、簡単容易に実現される。

(8)さてそこで、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、次の効果を発揮する。

【発明の効果】

【0015】

《第1の効果》

第1に、低濃度の亜酸化窒素を、その熱分解温度未満の温度下で、窒素と酸素に還元,分解,除去可能であり、諸コスト面に優れている。

すなわち、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、排気ガスに50ppm〜10,000ppm程度の低濃度で含有された亜酸化窒素を、前述したこの種従来例のように、例えば800℃〜1,200℃程度に高温加熱することなく、350℃〜550℃程度の温度下で、還元,分解,除去することができる。

前述したこの種従来例の熱分解法のように、低濃度の場合に適用すると、高温加熱用の加熱設備コストや燃料コストが嵩み、エネルギーロスが過大となるようなことはなく、コスト面に優れており、実用化への道が開ける。又、設備もコンパクト化される等、設置スペース面にも優れている。更に、燃料の燃焼に伴い、二酸化炭素(地球温暖化の原因物質)を排出するようなこともない。

【0016】

《第2の効果》

第2に、高いSV値のもとで、低濃度の亜酸化窒素を、還元,分解,除去することができる。

すなわち、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法では、担持量50g/ft3〜100g/ft3のロジウム触媒の高い触媒活性に基づき、排気ガス中の低濃度の亜酸化窒素を、高分解率で還元,分解,除去可能である。

前述したこの種従来例の触媒分解法では、SV値がせいぜい8,000(1/h)程度であったのに比し、本発明では、10,000(1/h)〜30,000(1/h)の高いSV値のもとで、つまり高流速,大流量のもとで、低濃度の亜酸化窒素を含有した排気ガスの処理が可能となる。例えば、カプロラクタムの製造工程からの排気ガスや、硝酸の製造工程からの排気ガスには、低濃度の亜酸化窒素が含有されると共に、そのガス流量は大量であるが、装置規模を大きくしなくても大規模処理,大容量処理が可能となり、効率性,経済性,実用性,産業性等に優れている。

これらにより、地球温暖化の原因物質として削減要請が高まっている亜酸化窒素を削減でき、クリーン化された排気ガスの大気放出が実現される。

【0017】

《第3の効果》

第3に、しかもこのような低濃度の亜酸化窒素の還元,分解,除去は、容易かつ確実に実現される。

すなわち、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法では、ロジウム触媒の高い触媒活性に基づき、亜酸化窒素を還元,分解,除去する。

この種の排気ガス中には、水分(水蒸気や水滴),窒素酸化物,二酸化硫黄等が含有されていることが多いが、前述したこの種従来例の触媒分解法のように、このような排気ガス中の含有物質による性能低下はなく、本発明では上述により、高性能,高効率のもとで、亜酸化窒素の分解,除去がスムーズに進行する。なお副生物として、有害物質である窒素酸化物が生成されることもない。

このように、この種従来例に存した課題がすべて解決される等、本発明の発揮する効果は、顕著にして大なるものがある。

【発明を実施するための最良の形態】

【0018】

《図面について》

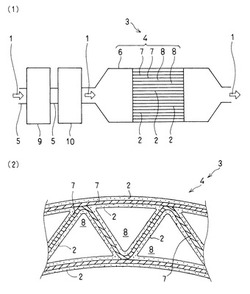

以下、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法を、図面に示した発明を実施するための最良の形態に基づいて、詳細に説明する。図1,図2は、本発明を実施するための最良の形態の説明に供する。

そして、図1の(1)図は、分解処理装置等の側断面説明図であり、(2)図は、その要部を拡大した正断面図である。図2は、実施例のブロック図である。

【0019】

《亜酸化窒素について》

本発明は、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法に関する。そこでまず、亜酸化窒素の概要について説明する。

亜酸化窒素(N2O)は、一酸化二窒素,笑気ガス,nitrous oxide等とも称され、地球温暖化の原因物質として、最近その削減が要請されている。特に、亜酸化窒素を含有した排気ガス1について、その大気放出前の削減が要請されている。

亜酸化窒素の発生源としては化学的製造工程、代表例としては、アンモニアの酸化工程を経由した排気ガス1が挙げられ、低濃度の亜酸化窒素を含有した排気ガス1が、工業的に大量に排出される。例えば、ナイロンの原料となるカプロラクタムやアジピン酸の製造工程、硝酸の製造工程等では、亜酸化窒素が副生物として生成され、もって排出される排気ガス1中に含有されている。

このような排気ガス1中の亜酸化窒素の濃度は、体積基準で50ppm〜10,000ppm程度の低濃度よりなるが、亜酸化窒素の分解率を安定に維持する観点からは、500ppm〜2,000ppm程度がより好ましいと言える(詳細については後述する)。なおアジピン酸の場合は、高濃度で排出されるが、これを1次処理した後の排気ガス1、そして低濃度となった亜酸化窒素が、本発明の分解,除去対象となる。

又、窒素酸化物をアンモニアを用いて選択的に還元する脱硝装置の排気ガス1中にも、低濃度の亜酸化窒素が含有されているが、上述した各製造工程の排気ガス1も窒素酸化物を含有しており、脱硝装置による脱硝処理を経て排出されることが多い。

亜酸化窒素は、概略このようになっている。

【0020】

《排気ガス1について》

ここで、このように低濃度の亜酸化窒素を含有した排気ガス1について、更に詳細に説明しておく。まず、アンモニアの酸化工程について述べる。アンモニアの酸化工程としては、アンモニアの酸化によって、一酸化窒素を主体とする窒素酸化物を得る各種工程が考えられるが、このようなアンモニアの酸化に際し亜酸化窒素が副生され、もってその排気ガス1中に含有される。

例えば、この種のアンモニアの酸化工程は、ガス状のアンモニアを、空気及び/又は酸素と共に、白金を主体とする触媒を用いて酸化させる工程よりなり、その排気ガス1中には、亜酸化窒素が体積基準で50ppm〜10,000ppm程度の低濃度で、含有されている。

アンモニアの酸化時の温度は、700℃〜1,000℃が好ましい。アンモニアの酸化時の圧力は、低圧,中圧,高圧のいずれでも良く、例えば、低圧では101(常圧)kPa〜303kPa(絶対圧)、中圧では304kPa(絶対圧)〜810kPa(絶対圧)、高圧では811kPa(絶対圧)以上である。アンモニアの酸化触媒は、アンモニアの酸化に際し一酸化窒素等が得られればいずれでも良いが、白金を含有する触媒が代表的である。

対象となる排気ガス1の概要については、以上のとおり。

【0021】

《各排気ガス1について》

さて、本発明が対象とする上述したアンモニアの酸化工程を経由した排気ガス1は、各種考えられるが、例えば、硝酸の製造工程,ヒドロキシルアミン硫酸塩の製造工程,ニトロシル硫酸の製造工程,又は塩化ニトロシルの製造工程等を経由した排気ガス1が、代表的である。更に、このような排気ガス1中の窒素酸化物成分を、脱硝設備にて処理した排気ガス1も、考えられる。

このような排気ガス1中には、亜酸化窒素が50ppm〜10,000ppm程度、低濃度で含有されている。このような各排気ガス1について、更に詳述する。

【0022】

まず、硝酸の製造工程では、アンモニアの酸化工程を経由したガスを、水により吸収することにより、硝酸が得られる。そしてその過程で、オフガスとして亜酸化窒素を含有した排気ガス1が、排出される。

次に、ヒドロキシルアミン硫酸塩の製造工程については、次のとおり。すなわち、ナイロンの原料となるカプロラクタム(正式名称:ε‐カプロラクタム、構造式:環状をなす‐(CH2)5‐NH‐CO‐)の製造工程の1例中、ヒドロキシルアミン硫酸塩の製造工程では、まず、アンモニアの酸化工程を経由したガスを、ニトローゼガスに調整する。そして、炭酸アンモニウム水溶液で吸収させて、亜硝酸アンモニウムを合成し、これを二酸化硫黄にて還元後、加水分解させてヒドロキシルアミン硫酸塩を得る。

そして、このような過程で、オフガスとして亜酸化窒素を含有した排気ガス1が、排出される。

他方、アンモニアの酸化工程を経由したガスを、硫酸溶液及び/又は硫酸水素アンモニウムと硫酸アンモニウムの緩衝溶液中で、白金触媒を用いて水素で還元しても、ヒドロキシルアミン硫酸塩が得られる。

そして、このような過程でもオフガスとして、亜酸化窒素を含有した排気ガス1が、排出される。

【0023】

ニトロシル硫酸の製造工程については、次のとおり。すなわち、ナイロンの原料となるカプロラクタムの製造工程の他例中、ニトロシル硫酸の製造工程では、まず、アンモニアの酸化工程を経由したガスを、空気及び/又は酸素にてニトローゼガスに調整する。

具体的には、ガス状のアンモニアと空気とを混合し、アンモニア濃度が体積基準で5%〜20%で調整して、白金触媒網を用いて、温度700℃〜1,000℃、圧力120kPa(絶対圧)〜200kPa(絶対圧)で酸化して、一酸化窒素を含むガスを得る。そして、熱交換により冷却し、空気を導入して、温度50℃〜200℃にてニトローゼガスに調整する。それから、このニトローゼガスを硫酸水溶液にて吸収して、ニトロシル硫酸を含む液が得られる。

そして、このような過程でオフガスとして、体積基準で500ppm〜2,000ppmの亜酸化窒素を含有した排気ガス1が、排出される。

なお、このニトロシル硫酸を、塩酸と反応させることにより、塩化ニトロシルが製造され、塩化ニトロシルをシクロヘキサンと反応させることにより、シクロヘキサノンオキシムが得られ、ベックマン転位により、カプロラクタムが製造される。

各排気ガス1については、以上のとおり。

【0024】

《脱硝処理について》

ところで、上述した各製造工程からの排気ガス1は、窒素酸化物を含有している。すなわち、この種の排気ガス1中には、代表的には一酸化窒素及び/又は二酸化窒素が、体積基準で100ppm〜3,000ppm含有されている。

これに対し、亜酸化窒素の分解触媒であるロジウム触媒2の性能維持や長寿命化のためには、窒素酸化物の含有率が、体積基準で100ppm以下であることが望ましい。そこで、この種の排気ガス1は、ロジウム触媒2の性能低下や寿命低下を抑制すべく、脱硝装置にて脱硝処理をしてから、ロジウム触媒2へと供給されることが多い。つまり、この種の排気ガス1は、アンモニアを用いた選択的還元触媒を用いて、温度250℃〜400℃で脱硝処理され、もって含有する窒素酸化物が体積基準で100ppm以下とされる。

なお、このように脱硝された排気ガス1中には、亜酸化窒素が、体積基準で500ppm〜2,000ppm程度、含有されている。脱硝処理用の選択的還元触媒は、窒素酸化物が低減できればいずれでも良いが、例えば、酸化チタンを担体として五酸化バナジウムを担持せしめた、ハニカム状の触媒が使用される。

なお、上述した各排気ガス1以外でも、一般的に、排煙脱硝装置から排出される排気ガス1中には、亜酸化窒素が含有されている。つまり、一般的な排気ガス中に含有された窒素酸化物を、アンモニアを用いて還元する過程で亜酸化窒素が副生されるので、一般的な排煙脱硝装置からの排気ガス1も、本発明のロジウム触媒2の対象とすることが考えられる。

脱硝処理については、以上の通り。

【0025】

《アジピン酸の製造工程について》

次に、ナイロンの原料となるアジピン酸の製造工程における、亜酸化窒素の生成について、説明しておく。

アジピン酸の代表的な製造工程では、シクロヘキサノール及び/又はシクロヘキサノンと硝酸とを反応させて、アジピン酸を製造するが、その際、副生物として亜酸化窒素が生成される。

すなわち、まずシクロヘキサンを空気酸化して得られるシクロヘキサノールを、硝酸で酸化してアジピン酸を製造する際、副生物として亜酸化窒素が生成される。又、シクロヘキサノールを更に空気酸化して得られるシクロヘキサノンを、硝酸で酸化してアジピン酸を製造する際も、副生物として亜酸化窒素が生成される。

このように、アジピン酸の製造工程では亜酸化窒素が生成され、その排気ガス1中には、亜酸化窒素が含有されるが、その亜酸化窒素の含有率は、体積基準で40%〜60%と高濃度である。そこで、これを一般的な熱分解法や触媒分解法で1次処理した後の排気ガス1、つまり含有される亜酸化窒素が体積基準で50ppm〜10,000ppm程度と低濃度となった排気ガス1が、本発明の対象となる。

アジピン酸の製造工程については、以上のとおり。

【0026】

《反応式等について》

ここで、以上述べた各排気ガス1に関し、亜酸化窒素副生の化学反応式等について、補足説明しておく。

まず、アンモニア(NH3)の酸化工程においては、次の化1,化2の反応式により、一酸化窒素(NO)や二酸化窒素(NO2)が生成される。そして、次の化3の反応式により、亜酸化窒素(N2O)が副生される。

【0027】

【化1】

【化2】

【化3】

【0028】

次に、硝酸の製造工程においては、上記化1,化2に続き、次の化4の反応式にて、硝酸(HNO3)が生成されると共に、上記化3の反応式にて、亜酸化窒素(N2O)が副生される。なお、上記化1,化2,化4の反応式をまとめると、次の化5の反応式となる。

【0029】

【化4】

【化5】

【0030】

次に、ヒドロキシルアミン硫酸塩の製造工程では、まず、次の化6の反応式にて、一酸化窒素(NO)と二酸化窒素(NO2)にて、ニトローゼガス(三酸化二窒素,N2O3)が、中間物質として生成される

そして、この化6の反応式は、上記化1,化2の反応式を前提とするので、上記化3の反応式により亜酸化窒素(N2O)が副生されることになる。そして前述したように、このニトローゼガス(N2O3)を基にして、ヒドロキシルアミン硫酸塩(NH3OH2SO4)が生成される。

【0031】

【化6】

【0032】

次に、ニトロシル硫酸そして塩化ニトロシルの製造工程では、まず、次の化7の反応式により、ニトローゼガス(N2O3)を硫酸(H2SO4)水溶液にて吸収して、ニトロシル硫酸(NS,NOHSO4)が生成された後、化8の反応式により、塩化ニトロシル(NOCl)が生成される。

そして、この化7の反応式は、前記化6の反応式そして前記化1,化2の反応式を前提とするので、前記化3の反応式により、亜酸化窒素(N2O)が副生されることになる。

【0033】

【化7】

【化8】

【0034】

次に、アジピン酸の製造方法では、例えば、次の化9,化10の反応式により、シクロヘキサン(C6H12)を空気酸化して得られるシクロヘキサノール(C6H11OH)や、これを更に空気酸化して得られるシクロヘキサノン(C6H10O)を、硫酸(HNO3)で酸化することにより、アジピン酸(HOOC‐(CH2)4‐COOH)が生成されるが、その際、亜酸化窒素(N2O)が副生される

【0035】

【化9】

【化10】

【0036】

《分解触媒について》

次に、亜酸化窒素の分解触媒について、説明する。上述したように排気ガス1中に含有された亜酸化窒素(N2O)は、ロジウム触媒2により、窒素(N2)と酸素(O2)に還元,分解,除去される。

まずロジウム触媒2は、単独で使用されるか、又は、同様な作用を発揮可能な周期表の第8族の第5周期や第6周期の金属である、白金(Pt)触媒、パラジウム(Pd)触媒と併用して使用される。

そして、ロジウム触媒2のロジウム(Rh)、つまり周期表の第8族の第5周期のロジウムは、まず、原子構造の最外殻O殻の5s軌道に、1個の不対電子が存在している。そこで、反応過程において自己は過渡的にRh+になり、この不対電子が過渡的に反応相手(反応対象分子)に電子を供与し、反応相手の結合エネルギー,活性化エネルギーを下げ、ドナー的電子として作用して、過渡的に相手の還元反応を促進する。

これと共に、ロジウム触媒2のロジウム(Rh)は、原子構造の最外殻O殻の1つ内側のN殻の4d軌道に、8個の対電子が存在している。N殻4d軌道には、対電子が10個まで入るので、電子が欠損した電子空孔つまり正孔(hole+)が、2個存在していることになる。そして反応過程において、この2個の正孔は、その電子の欠損を埋めるべく、過渡的に反応相手から電子を奪い、過渡的に相手の酸化反応を促進する。

ロジウムの触媒作用,触媒活性,分解作用は、このような不対電子の過渡的電子供与作用,還元促進力と、正孔の過渡的電子収奪作用,酸化促進力とによる。

分解触媒は、このようになっている。

【0037】

《亜酸化窒素の還元,分解,除去等について》

次に、亜酸化窒素の還元,分解,除去等について、説明する。ロジウム触媒2は、このような過渡的な電子供与作用と過渡的な電子収奪作用に基づき、亜酸化窒素の分解障壁である結合,活性化エネルギーを下げる。

もって、その熱分解温度未満の温度下で高いSV値のもとで、次の化11,化12の反応式により、亜酸化窒素を窒素と酸素とに還元,分解,除去せしめる。なお化12において、1/2O2は空気中の酸素である。

【0038】

【化11】

【化12】

【0039】

そしてロジウム触媒2は、図1に示した例では、触媒コンバータである分解処理装置3の多孔担体4に、付着担持されている。すなわち分解処理装置3は、排気ガス1の排気管5に接続されており、その外筒6内に担持母体である多孔担体4が挿着されている。多孔担体4としては、例えば、セル壁7にて区画形成された多数の中空柱状のセル空間8の集合体よりなり、フェライト系ステンレス製,アルミナ製,その他の金属製,又はセラミックス製のハニカムコアが用いられる。

この多孔担体4は、軸を排気ガス1の流れ方向に向けると共に、そのセル壁7にロジウム触媒2が、塗布コーティング等により付着担持されており、排気ガス1が、そのセル空間8に供給されて、通過する。そしてロジウム触媒2の担持量は、例えば50g/ft3以上〜100g/ft3以下(1,765g/m3以上〜3,531g/m3以下)程度となっている。なお、50g/ft3未満だと亜酸化窒素の還元,分解率が低下,不足し、100g/ft3を越えると担持効率(コーティング効率)が低下するようになる。

そして排気ガス1は、ファン,ブロア等の送風部9、および、ヒーター,バーナー,加熱炉,熱交換器等の加熱部10にて、亜酸化窒素の熱分解温度未満の350℃以上〜550℃未満(例えば400℃以上〜500℃以下)の温度範囲にて、分解処理装置3に供給される。なお、350℃未満だと亜酸化窒素の還元,分解が低下,不足し、550℃以上だと熱分解温度に達してしまう。

【0040】

又、亜酸化窒素を含有した排気ガス1と、分解処理装置3のロジウム触媒2間のSV値(空間速度)は、10,000(1/h)以上〜30,000(1/h)以下に設定されており、排気ガス1がその流量でロジウム触媒2が付着担持された分解処理装置3に、供給されて通過する。ところで、10,000(1/h)未満だと、亜酸化窒素の還元,分解のスピード効率が悪く、30,000(1/h)を越えると、亜酸化窒素の還元,分解が低下,不足する。

なお第1に、排気ガス1のガス流量は、ノルマル(標準状態)のガス流量とする。ロジウム触媒2の多孔担体4への担持量は、一般的表記例に従がい50g/ft3〜100g/ft3であるが、これを多孔担体4の各開孔の外表面に付着せしめられる触媒層(コーティング層)に含まれるロジウム触媒2の触媒量に換算表記する場合は、100g/ft3が1wt%〜4wt%に相当し、例えば100g/ft3が2.45wt%となる。

なお第2に、温度範囲とSV値との関係は相対的であり、上記範囲内において、温度は高い程、そしてSV値は低い程、亜酸化窒素の還元,分解,除去が一段と確実化し、100%近く実施可能となる。これに対し、上記範囲内で、温度が低くSV値が高くても、亜酸化窒素の還元,分解,除去は可能であり、約30%程度の必要最小限度での実施可能性がある。

なお第3に、図1の図示例において、排気ガス1は、送風部9および加熱部10を経由した後、分解処理装置3に供給されているが、これによらず、例えば分解処理装置3に送風部9や加熱部10を付設することも、考えられる。

亜酸化窒素の還元,分解,除去等は、このように行われる。

【0041】

《作用等について》

本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、以上説明したように構成されている。そこで、以下のようになる。

(1)この亜酸化窒素の分解触媒はロジウムよりなり、ロジウム触媒2が分解処理装置3の多孔担体4に、付着担持されており、担持量は、50g/ft3〜100g/ft3となっている。なお、ロジウム触媒2と共に、白金触媒やパラジウム触媒を併用することも可能である。

【0042】

(2)そして、低濃度の亜酸化窒素を含有した排気ガス1が、分解処理装置3のロジウム触媒2に供給されて通過する。

排気ガス1としては、アンモニアの酸化工程を経由した排気ガス1が代表的であるが、その他、副生物として生成された亜酸化窒素を、体積基準で50ppm〜10,000ppm程度の低濃度で含有した排気ガス1が、分解処理装置3のロジウム触媒2に供給されて通過する。

【0043】

(3)又、排気ガス1は、亜酸化窒素の熱分解温度未満の350℃〜550℃の温度範囲で、10,000(1/h)〜30,000(1/h)のSV値で、分解処理装置3のロジウム触媒2に供給されて通過する。

【0044】

(4)ロジウム触媒2は、担持量50g/ft3〜100g/ft3で、多孔担体4に担持されている。そしてロジウム触媒2は、原子構造の最外殻O殻5s軌道の1個の不対電子e−が、過渡的な電子供与作用を備えると共に、その内側N殻4d軌道の2個の電子空孔である正孔(hole+)が、過渡的な電子収奪作用を備えている。

【0045】

(5)そこで、排気ガス1中の亜酸化窒素は、まず最初に、ロジウム触媒2の正孔に干渉される。そして、その過渡的な電子収奪作用に基づき、結合エネルギー,活性化エネルギーが下げられ、過渡的に酸化反応が促進され、もって、窒素N2が遊離すると共に、酸素O原子がロジウム触媒2に吸着される。

すなわち、反応対象分子である亜酸化窒素(分子式:N2O 構造式:N=N=O)は、構造式の窒素(N)と酸素(O)間の二重結合(=)が、σ電子結合とπ電子結合よりなる。そしてまず、σ電子結合に比し結合力の弱いπ電子結合が、ロジウム触媒2の一方の正孔に干渉されて、過渡的に正孔側に引っ張り込まれ、もって、窒素と酸素間のπ電子結合がまず切断される。次に、これにより結合エネルギーがその分下がった残りの一重結合つまりσ電子結合も、残りの正孔に干渉されて切断される。

このようにして亜酸化窒素は、その構造式の窒素と酸素との間の二重結合が共に切断され、もって窒素が遊離すると共に、酸素原子(O)がロジウム触媒2上に吸着される(hole+‐O‐hole+)。亜酸化窒素は、分解反応障壁である活性化エネルギーが、ロジウム触媒2の正孔に干渉されて下げられ、もって窒素が遊離する。

しかる後、このようにロジウム触媒2上に吸着された酸素原子は、ロジウム触媒2の不対電子の干渉を受ける。そして、その過渡的な電子供与作用に基づき、結合エネルギー,活性化エネルギーが下げられ、過渡的に還元反応が促進される。もって、正孔と電子が結合すると共に、酸素原子(O)は正孔による吸着,拘束が解かれて、2原子化し酸素分子(O2)となって、ロジウム触媒2から遊離する。

【0046】

(6)反応対象分子である亜酸化窒素は、このようにして、ロジウム触媒2の触媒活性により、その分解反応障壁である結合エネルギー,活性化エネルギーが下げられ、もって、その熱分解温度未満の温度で、かつ高いSV値のもとで、窒素と酸素に還元,分解するようになる。

すなわち亜酸化窒素は、反応式の反応経路の反応障壁となっていたエネルギー障壁が、ロジウム触媒2の不対電子と正孔の働きにて、下げられる。つまり、反応に必要な結合エネルギー,活性化エネルギーが、大きく下げられる。もって、例えば800℃〜1,200℃程度の熱分解反応によらずとも、より低い350℃〜550℃以下の温度下で、還元,分解反応が成立するようになる。又、10,000(1/h)〜30,000(1/h)のSV値のもと、高流速,高流量で排気ガス1を供給しても、還元,分解反応が成立するようになる。

【0047】

(7)そこで、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法によると、次の第1,第2,第3のようになる。

第1に、低濃度の亜酸化窒素が、その熱分解温度未満の温度下で、窒素と酸素とに還元,分解される。

すなわち、ロジウム触媒2の触媒活性により、低濃度の亜酸化窒素は、高温加熱を要することなく、例えば350℃以下〜550℃程度の比較的低温下で、還元,分解,除去されるようになる。

【0048】

第2に、低濃度の亜酸化窒素は、ロジウム触媒2の高い触媒活性にて、容易に窒素と酸素とに還元,分解,除去される。

そこで、まず排気ガス1とロジウム触媒2間のSV値が、10,000(1/h)〜30,000(1/h)のもとでも、高分解率で窒素と酸素とに還元,分解,除去されるようになる。

【0049】

第3に、排気ガス1中には、水分,窒素酸化物,酸素,二酸化硫黄,その他の物質が含有されていることが多いが、ロジウム触媒2は、上述した第2と同様の理由により、これらの物質に妨害されることなく、亜酸化窒素の還元,分解を確実に促進せしめる。

又、このような亜酸化窒素の還元,分解,除去は、排気ガス1の排気管5に、ロジウム触媒2を充填した分解処理装置3を付設するだけで、簡単かつ容易に実現される。

【実施例】

【0050】

以下、本発明の実施例1,2について、説明する。図2は、実施例1,2のブロック図である。

実施例1,2のフィールドテスト用の分解処理装置3は、多孔担体4のセル壁7に、ロジウム触媒2を付着担持されてなる。多孔担体4の構成は、次のとおり。

・ 構 造 : セラミック製のハニカムコア

・ 形 状 : 円 柱

・ 直 径 : 25.4mm

・ 長 さ : 50.8mm

・ セル空間8数: 200/in2(31/cm2)

そして、実施例1,2では、このような分解処理装置3のロジウム触媒2に対し、排気ガス1のテストガスを、供給,通過させた。図中、11は調湿部、12は流量計であり、テストガスの組成は、次のとおり。

・ N2O : 0.1体積%(1,000ppm)

・ O2 : 3体積%

・ H2O : 4体積%

・ N2 : Balance

【0051】

まず、実施例1については、次のとおり。

実施例1は、SV値および温度と、分解率との関係に関する。すなわち実施例1では、まず、多孔担体4へのロジウム触媒2の付着担持量を、100g/ft3(3,531g/m3)とした。そしてSV値を、10,000(1/h)と20,000(1/h)とに設定変更した。

これと共に、両SV値についてそれぞれ、排気ガス1の温度(反応温度)を、温度500℃,450℃,400℃等に設定変更し、もって、それぞれについて、亜酸化窒素の分解率(還元率,除去率)を、重量%で計測した。

その結果、次の表1のデータが得られた。

【0052】

【表1】

【0053】

実施例の結果は表1の通りであり、本発明の作用効果が裏付けられた。

すなわち、SV値が10,000(1/h)の場合は、温度が400℃でも79%の分解率が得られ、500℃では100%の分解率が得られた。

又、SV値が20,000(1/h)の場合でも、温度が500℃なら98%の分解率が得られ、400℃でも39%の分解率が得られた。

実施例1では、このようなデータが得られた。

【0054】

次に、実施例2については、次の通り。

実施例2は、ロジウム触媒の付着担持量と、分解率との関係に関する。すなわち実施例2では、まずSV値を10,000(1/h)、そしてテストガスの温度(反応温度)を500℃に設定した。

そして、多孔担体4へのロジウム触媒2の付着担持量を、20g/ft3(706g/m3),40g/ft3(1,412g/m3),100g/ft3(3,531g/m3)等に設定変更し、もって、それぞれについて、亜酸化窒素の分解率(還元率,除去率)を、重量%で計測した。

その結果、次の表2のデータが得られた。

【0055】

【表2】

【0056】

実施例2の結果は、表2の通りであり、本発明の作用効果が裏付けられた。

すなわち、ロジウム触媒2の付着担持量が、20g/ft3(706g/m3)の場合でも、53%の分解率が得られ、100g/ft3(3,531g/m3)では、100%の分解率が得られた(前述した実施例と同じ)。

実施例2では、このようなデータが得られた。

【図面の簡単な説明】

【0057】

【図1】本発明に係る亜酸化窒素の分解触媒について、発明を実施するための最良の形態の説明に供し、(1)図は、分解処理装置等の側断面説明図であり、(2)図は、その要部を拡大した正断面図である。

【図2】同発明を実施するための最良の形態の説明に供し、実施例のブロック図である。

【符号の説明】

【0058】

1 排気ガス

2 ロジウム触媒

3 分解処理装置

4 多孔担体

5 排気管

6 外筒

7 セル壁

8 セル空間

9 送風部

10 加熱部

11 調湿部

12 流量計

【技術分野】

【0001】

本発明は、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法に関する。すなわち、排気ガス中に含有された低濃度の亜酸化窒素を、窒素と酸素に還元,分解する分解触媒、および分解,除去方法に関するものである。

【背景技術】

【0002】

《技術的背景》

亜酸化窒素は、麻酔用,食品用,その他に従来より使用されていたが、最近は、地球温暖化ガス,温室効果ガスの原因物質として、二酸化炭素等と並んで、その削減がクローズアップされている。

すなわち亜酸化窒素は、大気中に放出されると、地球温暖化の原因物質となり、二酸化炭素の約310倍程度の温暖化効果があるとされており、今後その削減要請が一層高まることが予想される。

【0003】

《従来技術》

ところで、このような亜酸化窒素の発生源としては、化学工場等の排気ガスが代表的である。例えば、アンモニアの酸化工程を経由した排気ガス中には、副生物として生成された亜酸化窒素が、含有されている。

そして、このような排気ガス中の亜酸化窒素の分解,除去については、現在検討,開発段階にある。代表的には、このような排気ガスを、亜酸化窒素の熱分解温度にて高温加熱し、もって含有された亜酸化窒素を窒素と酸素に還元,熱分解する技術(熱分解法)がある。

他方、このような排気ガスを、アルミナ,ゼオライト,酸化亜鉛等を排気ガスに触媒付で適用し、もって亜酸化窒素を窒素と酸素に還元,分解する技術(触媒分解法)も、開発されている。

【0004】

《先行技術文献情報》

このような従来技術としては、例えば、次の各特許文献中に示されたものが挙げられる。まず、熱分解法については、次のとおり。

【特許文献1】特開2003−120919号公報

【特許文献2】特開昭61−259740号公報

【特許文献3】特開2000−325743号公報 次に、触媒分解法については、次のとおり。

【特許文献4】特開平5−4027号公報

【特許文献5】特開昭55−31463号公報

【特許文献6】特開平10−80633号公報

【特許文献7】特開2006−272239号公報

【特許文献8】特開2007−185574号公報

【0005】

《熱分解法の従来技術について》

まず、熱分解法の従来技術の代表例について、検討する。まず、亜酸化窒素の熱分解温度に関し、特許文献1では、800℃程度で始まるとあり、特許文献2では、1,000℃〜1,300℃とあり、特許文献3では、800℃〜1,200℃とある。つまり、特許文献1によると800℃以上、特許文献2,3によると、安定的かつ実用的実施のためには800℃〜1,300℃程度が、亜酸化窒素の熱分解温度となっている。

そして、このような高温加熱により熱分解を実施し、触媒を用いない熱分解法において、分解対象の亜酸化窒素は極めて高濃度である。特許文献1では9%〜10%(mol)、特許文献2では46%〜51%(体積)、特許文献3では10%〜12%(体積)となっている。なお特許文献2は、シクロヘキサノールとシクロヘキサンの混合物を、硝酸にて酸化してアジピン酸を製造する工程からの排気ガスやその処理ガスを、対象とする。

このように熱分解法は、亜酸化窒素が支燃性を有するという特性に基づき、高濃度においては、極めて有効であった。しかしながら、例えば50ppm〜10,000ppm(体積基準)程度の低濃度における適用については、技術的には確立されていなかった。

例えば、低濃度の亜酸化窒素を含有した排気ガスを、亜酸化窒素の熱分解温度の800℃〜1,200℃程度まで昇温するには、LNGや重油等の燃料を大量に使用して、排気ガスの全体温度を、亜酸化窒素の上記熱分解温度まで上げる必要があり、エネルギー的なロスが過大となり、加熱設備コストや燃料コスト等が嵩み、実用化が極めて困難視されていた。更に、炭化水素を含む燃料を使用する場合は、燃料の燃焼に伴い地球温暖化の原因である二酸化炭素を排出する、という指摘もあった。

【0006】

《触媒分解法の従来技術について》

次に、触媒分解法の従来技術の代表例について、検討する。まず特許文献4では、シクロヘキサノールとシクロヘキサンの混合物を硝酸にて酸化してアジピン酸を製造する工程からの排気ガスについて、酸化第二銅触媒を用いて、含有された亜酸化窒素を分解する。

そして、その排気ガス中の亜酸化窒素濃度は、51%(体積)と非常に高濃度であり、反応温度が温度400℃〜600℃で、分解率が90%〜95%となっているが、SV値は900(1/h)と低く、装置の設備規模が大きくなっている。又、高濃度であるため、分解率が95%としても、2%以上の亜酸化窒素を含有した排気ガスが排出されることになる。

特許文献5では、余剰麻酔ガスの排気ガス中に含有された亜酸化窒素を、白金,パラジウム,ロジウム,イリジウム,ルテニウム等の触媒を用いて、分解する。

その排気ガス中の亜酸化窒素濃度は、50%〜75%(体積)と極めて高濃度であり、触媒接触時間が0.2s以上とあることに鑑みSV値を推定すると、SV値は18,000(1/h)以下となる。これを、低濃度の亜酸化窒素にもしも適用すると、亜酸化窒素と触媒との接触度が低下するので、触媒との接触時間確保のため、SV値を大幅減少させなければならないことになる。

【0007】

特許文献6では、950ppm程度の低濃度の亜酸化窒素を含有した排気ガスについて、複合金属酸化物の触媒を用い、温度250℃〜600℃で亜酸化窒素を分解するが、その実施例の触媒充填量からSV値を推定すると、5,300(1/h)程度と低レベルである。

特許文献7では、排気ガスに含有された亜酸化窒素について、アルミナを含む複合金属製の多孔質担体に、ルビジウム,イリジウム,パラジウム,白金,ルテニウム等を用いた複合金属触媒を担持せしめ、もって温度300℃〜500℃で分解している。そして、その実施例は、400ppm程度の低濃度の亜酸化窒素を含有した排気ガスを対象としているが、そのSV値は、4,000(1/h)〜8,000(1/h)程度と低レベルである。

特許文献8では、周期表第8族の第5周期や第6周期の金属を、亜酸化窒素の分解触媒とすることが、提案されている。そして、その実施例では、脱硝後の排気ガスを対象とし、含有された亜酸化窒素は1,000ppmレベルと低濃度であり、担持触媒としては白金が選択採用され、温度300℃〜400℃で亜酸化窒素を分解しているが、ロジウム触媒の効果やSV値等に関する評価は、開示されていない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

《問題点について》

以上のように、高濃度の亜酸化窒素を含有した排気ガスについて、熱分解法や触媒分解法は、数多く開発されており、特に熱分解法は、実用化段階における成果が実証されている。

しかしながら、低濃度の亜酸化窒素を含有した排気ガスに関しては、熱分解法,触媒分解法共に、技術が確立されていない状況にあった。具体的には、次のとおり。

【0009】

第1に、熱分解法については、前述したように、亜酸化窒素が低濃度の場合に適用すると、エネルギー的ロスが過大となり、加熱設備コストや燃料コスト等が嵩み、実用化,工業化が困難な状況にある。又、二酸化炭素排出の問題も発生する。

第2に、触媒分解法は、前述したように、亜酸化窒素の高分解率実現のためには、SV値を低くすることを要していた。そこで、亜酸化窒素が低濃度の場合に適用すると、設備が巨大化することになり、実用化,工業化が困難視されていた。

特に、低濃度の亜酸化窒素を含有した排気ガスとしては、アンモニアの酸化工程を経由した排気ガスが代表的であり、工業的に多量に排出されている。例えば、カプロラクタムの製造工程からの排気ガスや、硝酸の製造工程からの排気ガスには、低濃度の亜酸化窒素が含有されると共に、そのガス流量は大量である。

このような状況に鑑み、触媒分解法に関しては、低濃度の亜酸化窒素を、工業的に削減するための分解触媒、つまり低濃度の亜酸化窒素を、高SV値のもとで分解,除去する分解触媒の出現が、切望されていた。

第3に、更に従来の触媒分解法に関しては、排気ガス中の含有物質により性能が低下する、という問題も指摘されていた。

すなわち、この種の排気ガス中には、水分(水蒸気や水滴),窒素酸化物,二酸化硫黄等が含有されていることが多いが、これらの含有物質が、亜酸化窒素の分解妨害成分として作用し、もって亜酸化窒素の還元,分解がスムーズに進行しないことが、多々あった。

特に、水分や窒素酸化物が含有されている場合、これが顕著化していた。更に、還元,分解の副生物として、有害物質である窒素酸化物が生成されてしまう、という指摘もあった。

【0010】

《本発明について》

本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、このような実情に鑑み、上記従来技術の課題を解決すべく、開発されたものである。

そして本発明は、低濃度の亜酸化窒素を、第1に、諸コスト面に優れつつ、第2に、高いSV値のもとで分解,除去でき、第3に、しかも容易かつ確実に還元,分解,除去できる、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法を提案することを、目的とする。

【課題を解決するための手段】

【0011】

《請求項について》

このような課題を解決する本発明の技術的手段は、次のとおりである。まず、請求項1については、次のとおり。請求項1の亜酸化窒素の分解触媒は、排気ガス中に含有された亜酸化窒素の分解触媒であって、ロジウムが用いられている。

そして該排気ガスは、亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下であると共に、亜酸化窒素の熱分解温度未満の温度で供給される。該ロジウム触媒は、原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、亜酸化窒素を窒素と酸素とに還元,分解すること、を特徴とする。

請求項2については、次のとおり。請求項2の亜酸化窒素の分解触媒では、請求項1において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有していること、を特徴とする。

請求項3については、次のとおり。請求項3の亜酸化窒素の分解触媒では、請求項1又は2において、該排気ガスは、該アンモニアの酸化工程を経由して得られた窒素酸化物を含むガスを、硫酸にて吸収してニトロシル硫酸を得る工程からの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする。

請求項4については、次のとおり。請求項4の亜酸化窒素の分解触媒では、請求項1において、該排気ガスは、シクロヘキサノール及び/又はシクロヘキサンを硝酸にて酸化する工程よりの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする。

請求項5については、次のとおり。請求項5の亜酸化窒素の分解触媒では、請求項1,2,3,又は4において、該排気ガスは、ガス中に含まれた窒素酸化物を、アンモニアを使用した選択的還元法にて脱硝処理した排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする。

請求項6については、次のとおり。請求項6の亜酸化窒素の分解触媒では、請求項1,2,3,4,又は5において、該ロジウム触媒は、担持量50g/ft3以上〜100g/ft3以下で担体に担持され、該排気ガスが、SV値10,000(1/h)以上〜30,000(1/h)以下で供給されること、を特徴とする。

【0012】

請求項7については、次のとおり。請求項7の亜酸化窒素の分解,除去方法は、排気ガス中に含有された低濃度の亜酸化窒素を分解,除去する方法であって、触媒としてロジウムが用いられている。

そして該排気ガスは、送風部および加熱部にて、温度範囲が350℃以上〜550℃未満のもと、SV値10,000(1/h)以上〜30,000(1/h)以下で、該ロジウム触媒に供給,接触せしめられる。

もって、該ロジウム触媒の原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、亜酸化窒素が、分解障壁である結合,活性化エネルギーが下げられて、窒素と酸素とに還元,分解,除去されること、を特徴とする。

請求項8については、次のとおり。請求項8の亜酸化窒素の分解,除去方法では、請求項7において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有しており、含有された亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下となっていること、を特徴とする。

【0013】

《作用等》

本発明は、このような手段よりなるので、次のようになる。

(1)分解触媒としては、ロジウムが使用される。

(2)そして、アンモニアの酸化工程を経由した排気ガス、その他、副生物として生成された亜酸化窒素を体積基準で50ppm〜10,000ppmの低濃度で含有した排気ガスが、ロジウム触媒に供給される。

(3)この排気ガスは、亜酸化窒素の熱分解温度未満の350℃〜550℃の温度範囲で、10,000(1/h)〜30,000(1/h)のSV値で、供給される。

(4)ロジウム触媒は、担持量50g/ft3〜100g/ft3で担持されており、原子構造の最外殻O殻5s軌道の1個の不対電子が、過渡的な電子供与作用を備えると共に、その内側N殻4d軌道の2個の正孔が、過渡的な電子収奪作用を備えている。

(5)そこで、排気ガス中に含有された亜酸化窒素は、まず、ロジウム触媒の正孔の過渡的な電子収奪作用に基づき、結合,活性化エネルギーが下げられ、過渡的に酸化が促進されて、窒素が遊離すると共に、酸素原子がロジウム触媒に吸着される。

そして、吸着された酸素原子は、ロジウム触媒の不対電子の過渡的な電子供与作用に基づき、結合,活性化エネルギーが下げられ、過渡的に還元が促進されて吸着が解かれ、もって酸素分子となってロジウム触媒から遊離する。

(6)このようにして亜酸化窒素は、ロジウム触媒の触媒活性により、窒素と酸素に還元,分解,除去される。

【0014】

(7)そこで本発明によると、第1に、低濃度の亜酸化窒素が、熱分解温度未満の温度下で、窒素と酸素に還元,分解,除去される。すなわち、亜酸化窒素分解のエネルギー障壁となっていた結合エネルギー,活性化エネルギーが下げられ、もって高温加熱することなく、例えば350℃〜550℃程度の低温で還元,分解,除去される。

第2に、低濃度の亜酸化窒素が、高SV値のもとで、窒素と酸素に還元,分解,除去される。すなわち、ロジウム触媒の過渡的な電子供与作用や電子収奪作用にて、排気ガスに含有された低濃度の亜酸化窒素は、結合,活性化エネルギーが下げられ、SV値10,000(1/h)〜30,000(1/h)のもと、高分解率で還元,分解,除去されるようになる。

第3に、同様の理由により、排気ガス中に亜酸化窒素と共に、水分,窒素酸化物,酸素,二酸化硫黄等が含有されていても、亜酸化窒素は、妨害なく還元,分解,除去される。 しかもこれらは、排気ガスの排気ラインにロジウム触媒を配設するだけで、簡単容易に実現される。

(8)さてそこで、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、次の効果を発揮する。

【発明の効果】

【0015】

《第1の効果》

第1に、低濃度の亜酸化窒素を、その熱分解温度未満の温度下で、窒素と酸素に還元,分解,除去可能であり、諸コスト面に優れている。

すなわち、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、排気ガスに50ppm〜10,000ppm程度の低濃度で含有された亜酸化窒素を、前述したこの種従来例のように、例えば800℃〜1,200℃程度に高温加熱することなく、350℃〜550℃程度の温度下で、還元,分解,除去することができる。

前述したこの種従来例の熱分解法のように、低濃度の場合に適用すると、高温加熱用の加熱設備コストや燃料コストが嵩み、エネルギーロスが過大となるようなことはなく、コスト面に優れており、実用化への道が開ける。又、設備もコンパクト化される等、設置スペース面にも優れている。更に、燃料の燃焼に伴い、二酸化炭素(地球温暖化の原因物質)を排出するようなこともない。

【0016】

《第2の効果》

第2に、高いSV値のもとで、低濃度の亜酸化窒素を、還元,分解,除去することができる。

すなわち、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法では、担持量50g/ft3〜100g/ft3のロジウム触媒の高い触媒活性に基づき、排気ガス中の低濃度の亜酸化窒素を、高分解率で還元,分解,除去可能である。

前述したこの種従来例の触媒分解法では、SV値がせいぜい8,000(1/h)程度であったのに比し、本発明では、10,000(1/h)〜30,000(1/h)の高いSV値のもとで、つまり高流速,大流量のもとで、低濃度の亜酸化窒素を含有した排気ガスの処理が可能となる。例えば、カプロラクタムの製造工程からの排気ガスや、硝酸の製造工程からの排気ガスには、低濃度の亜酸化窒素が含有されると共に、そのガス流量は大量であるが、装置規模を大きくしなくても大規模処理,大容量処理が可能となり、効率性,経済性,実用性,産業性等に優れている。

これらにより、地球温暖化の原因物質として削減要請が高まっている亜酸化窒素を削減でき、クリーン化された排気ガスの大気放出が実現される。

【0017】

《第3の効果》

第3に、しかもこのような低濃度の亜酸化窒素の還元,分解,除去は、容易かつ確実に実現される。

すなわち、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法では、ロジウム触媒の高い触媒活性に基づき、亜酸化窒素を還元,分解,除去する。

この種の排気ガス中には、水分(水蒸気や水滴),窒素酸化物,二酸化硫黄等が含有されていることが多いが、前述したこの種従来例の触媒分解法のように、このような排気ガス中の含有物質による性能低下はなく、本発明では上述により、高性能,高効率のもとで、亜酸化窒素の分解,除去がスムーズに進行する。なお副生物として、有害物質である窒素酸化物が生成されることもない。

このように、この種従来例に存した課題がすべて解決される等、本発明の発揮する効果は、顕著にして大なるものがある。

【発明を実施するための最良の形態】

【0018】

《図面について》

以下、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法を、図面に示した発明を実施するための最良の形態に基づいて、詳細に説明する。図1,図2は、本発明を実施するための最良の形態の説明に供する。

そして、図1の(1)図は、分解処理装置等の側断面説明図であり、(2)図は、その要部を拡大した正断面図である。図2は、実施例のブロック図である。

【0019】

《亜酸化窒素について》

本発明は、亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法に関する。そこでまず、亜酸化窒素の概要について説明する。

亜酸化窒素(N2O)は、一酸化二窒素,笑気ガス,nitrous oxide等とも称され、地球温暖化の原因物質として、最近その削減が要請されている。特に、亜酸化窒素を含有した排気ガス1について、その大気放出前の削減が要請されている。

亜酸化窒素の発生源としては化学的製造工程、代表例としては、アンモニアの酸化工程を経由した排気ガス1が挙げられ、低濃度の亜酸化窒素を含有した排気ガス1が、工業的に大量に排出される。例えば、ナイロンの原料となるカプロラクタムやアジピン酸の製造工程、硝酸の製造工程等では、亜酸化窒素が副生物として生成され、もって排出される排気ガス1中に含有されている。

このような排気ガス1中の亜酸化窒素の濃度は、体積基準で50ppm〜10,000ppm程度の低濃度よりなるが、亜酸化窒素の分解率を安定に維持する観点からは、500ppm〜2,000ppm程度がより好ましいと言える(詳細については後述する)。なおアジピン酸の場合は、高濃度で排出されるが、これを1次処理した後の排気ガス1、そして低濃度となった亜酸化窒素が、本発明の分解,除去対象となる。

又、窒素酸化物をアンモニアを用いて選択的に還元する脱硝装置の排気ガス1中にも、低濃度の亜酸化窒素が含有されているが、上述した各製造工程の排気ガス1も窒素酸化物を含有しており、脱硝装置による脱硝処理を経て排出されることが多い。

亜酸化窒素は、概略このようになっている。

【0020】

《排気ガス1について》

ここで、このように低濃度の亜酸化窒素を含有した排気ガス1について、更に詳細に説明しておく。まず、アンモニアの酸化工程について述べる。アンモニアの酸化工程としては、アンモニアの酸化によって、一酸化窒素を主体とする窒素酸化物を得る各種工程が考えられるが、このようなアンモニアの酸化に際し亜酸化窒素が副生され、もってその排気ガス1中に含有される。

例えば、この種のアンモニアの酸化工程は、ガス状のアンモニアを、空気及び/又は酸素と共に、白金を主体とする触媒を用いて酸化させる工程よりなり、その排気ガス1中には、亜酸化窒素が体積基準で50ppm〜10,000ppm程度の低濃度で、含有されている。

アンモニアの酸化時の温度は、700℃〜1,000℃が好ましい。アンモニアの酸化時の圧力は、低圧,中圧,高圧のいずれでも良く、例えば、低圧では101(常圧)kPa〜303kPa(絶対圧)、中圧では304kPa(絶対圧)〜810kPa(絶対圧)、高圧では811kPa(絶対圧)以上である。アンモニアの酸化触媒は、アンモニアの酸化に際し一酸化窒素等が得られればいずれでも良いが、白金を含有する触媒が代表的である。

対象となる排気ガス1の概要については、以上のとおり。

【0021】

《各排気ガス1について》

さて、本発明が対象とする上述したアンモニアの酸化工程を経由した排気ガス1は、各種考えられるが、例えば、硝酸の製造工程,ヒドロキシルアミン硫酸塩の製造工程,ニトロシル硫酸の製造工程,又は塩化ニトロシルの製造工程等を経由した排気ガス1が、代表的である。更に、このような排気ガス1中の窒素酸化物成分を、脱硝設備にて処理した排気ガス1も、考えられる。

このような排気ガス1中には、亜酸化窒素が50ppm〜10,000ppm程度、低濃度で含有されている。このような各排気ガス1について、更に詳述する。

【0022】

まず、硝酸の製造工程では、アンモニアの酸化工程を経由したガスを、水により吸収することにより、硝酸が得られる。そしてその過程で、オフガスとして亜酸化窒素を含有した排気ガス1が、排出される。

次に、ヒドロキシルアミン硫酸塩の製造工程については、次のとおり。すなわち、ナイロンの原料となるカプロラクタム(正式名称:ε‐カプロラクタム、構造式:環状をなす‐(CH2)5‐NH‐CO‐)の製造工程の1例中、ヒドロキシルアミン硫酸塩の製造工程では、まず、アンモニアの酸化工程を経由したガスを、ニトローゼガスに調整する。そして、炭酸アンモニウム水溶液で吸収させて、亜硝酸アンモニウムを合成し、これを二酸化硫黄にて還元後、加水分解させてヒドロキシルアミン硫酸塩を得る。

そして、このような過程で、オフガスとして亜酸化窒素を含有した排気ガス1が、排出される。

他方、アンモニアの酸化工程を経由したガスを、硫酸溶液及び/又は硫酸水素アンモニウムと硫酸アンモニウムの緩衝溶液中で、白金触媒を用いて水素で還元しても、ヒドロキシルアミン硫酸塩が得られる。

そして、このような過程でもオフガスとして、亜酸化窒素を含有した排気ガス1が、排出される。

【0023】

ニトロシル硫酸の製造工程については、次のとおり。すなわち、ナイロンの原料となるカプロラクタムの製造工程の他例中、ニトロシル硫酸の製造工程では、まず、アンモニアの酸化工程を経由したガスを、空気及び/又は酸素にてニトローゼガスに調整する。

具体的には、ガス状のアンモニアと空気とを混合し、アンモニア濃度が体積基準で5%〜20%で調整して、白金触媒網を用いて、温度700℃〜1,000℃、圧力120kPa(絶対圧)〜200kPa(絶対圧)で酸化して、一酸化窒素を含むガスを得る。そして、熱交換により冷却し、空気を導入して、温度50℃〜200℃にてニトローゼガスに調整する。それから、このニトローゼガスを硫酸水溶液にて吸収して、ニトロシル硫酸を含む液が得られる。

そして、このような過程でオフガスとして、体積基準で500ppm〜2,000ppmの亜酸化窒素を含有した排気ガス1が、排出される。

なお、このニトロシル硫酸を、塩酸と反応させることにより、塩化ニトロシルが製造され、塩化ニトロシルをシクロヘキサンと反応させることにより、シクロヘキサノンオキシムが得られ、ベックマン転位により、カプロラクタムが製造される。

各排気ガス1については、以上のとおり。

【0024】

《脱硝処理について》

ところで、上述した各製造工程からの排気ガス1は、窒素酸化物を含有している。すなわち、この種の排気ガス1中には、代表的には一酸化窒素及び/又は二酸化窒素が、体積基準で100ppm〜3,000ppm含有されている。

これに対し、亜酸化窒素の分解触媒であるロジウム触媒2の性能維持や長寿命化のためには、窒素酸化物の含有率が、体積基準で100ppm以下であることが望ましい。そこで、この種の排気ガス1は、ロジウム触媒2の性能低下や寿命低下を抑制すべく、脱硝装置にて脱硝処理をしてから、ロジウム触媒2へと供給されることが多い。つまり、この種の排気ガス1は、アンモニアを用いた選択的還元触媒を用いて、温度250℃〜400℃で脱硝処理され、もって含有する窒素酸化物が体積基準で100ppm以下とされる。

なお、このように脱硝された排気ガス1中には、亜酸化窒素が、体積基準で500ppm〜2,000ppm程度、含有されている。脱硝処理用の選択的還元触媒は、窒素酸化物が低減できればいずれでも良いが、例えば、酸化チタンを担体として五酸化バナジウムを担持せしめた、ハニカム状の触媒が使用される。

なお、上述した各排気ガス1以外でも、一般的に、排煙脱硝装置から排出される排気ガス1中には、亜酸化窒素が含有されている。つまり、一般的な排気ガス中に含有された窒素酸化物を、アンモニアを用いて還元する過程で亜酸化窒素が副生されるので、一般的な排煙脱硝装置からの排気ガス1も、本発明のロジウム触媒2の対象とすることが考えられる。

脱硝処理については、以上の通り。

【0025】

《アジピン酸の製造工程について》

次に、ナイロンの原料となるアジピン酸の製造工程における、亜酸化窒素の生成について、説明しておく。

アジピン酸の代表的な製造工程では、シクロヘキサノール及び/又はシクロヘキサノンと硝酸とを反応させて、アジピン酸を製造するが、その際、副生物として亜酸化窒素が生成される。

すなわち、まずシクロヘキサンを空気酸化して得られるシクロヘキサノールを、硝酸で酸化してアジピン酸を製造する際、副生物として亜酸化窒素が生成される。又、シクロヘキサノールを更に空気酸化して得られるシクロヘキサノンを、硝酸で酸化してアジピン酸を製造する際も、副生物として亜酸化窒素が生成される。

このように、アジピン酸の製造工程では亜酸化窒素が生成され、その排気ガス1中には、亜酸化窒素が含有されるが、その亜酸化窒素の含有率は、体積基準で40%〜60%と高濃度である。そこで、これを一般的な熱分解法や触媒分解法で1次処理した後の排気ガス1、つまり含有される亜酸化窒素が体積基準で50ppm〜10,000ppm程度と低濃度となった排気ガス1が、本発明の対象となる。

アジピン酸の製造工程については、以上のとおり。

【0026】

《反応式等について》

ここで、以上述べた各排気ガス1に関し、亜酸化窒素副生の化学反応式等について、補足説明しておく。

まず、アンモニア(NH3)の酸化工程においては、次の化1,化2の反応式により、一酸化窒素(NO)や二酸化窒素(NO2)が生成される。そして、次の化3の反応式により、亜酸化窒素(N2O)が副生される。

【0027】

【化1】

【化2】

【化3】

【0028】

次に、硝酸の製造工程においては、上記化1,化2に続き、次の化4の反応式にて、硝酸(HNO3)が生成されると共に、上記化3の反応式にて、亜酸化窒素(N2O)が副生される。なお、上記化1,化2,化4の反応式をまとめると、次の化5の反応式となる。

【0029】

【化4】

【化5】

【0030】

次に、ヒドロキシルアミン硫酸塩の製造工程では、まず、次の化6の反応式にて、一酸化窒素(NO)と二酸化窒素(NO2)にて、ニトローゼガス(三酸化二窒素,N2O3)が、中間物質として生成される

そして、この化6の反応式は、上記化1,化2の反応式を前提とするので、上記化3の反応式により亜酸化窒素(N2O)が副生されることになる。そして前述したように、このニトローゼガス(N2O3)を基にして、ヒドロキシルアミン硫酸塩(NH3OH2SO4)が生成される。

【0031】

【化6】

【0032】

次に、ニトロシル硫酸そして塩化ニトロシルの製造工程では、まず、次の化7の反応式により、ニトローゼガス(N2O3)を硫酸(H2SO4)水溶液にて吸収して、ニトロシル硫酸(NS,NOHSO4)が生成された後、化8の反応式により、塩化ニトロシル(NOCl)が生成される。

そして、この化7の反応式は、前記化6の反応式そして前記化1,化2の反応式を前提とするので、前記化3の反応式により、亜酸化窒素(N2O)が副生されることになる。

【0033】

【化7】

【化8】

【0034】

次に、アジピン酸の製造方法では、例えば、次の化9,化10の反応式により、シクロヘキサン(C6H12)を空気酸化して得られるシクロヘキサノール(C6H11OH)や、これを更に空気酸化して得られるシクロヘキサノン(C6H10O)を、硫酸(HNO3)で酸化することにより、アジピン酸(HOOC‐(CH2)4‐COOH)が生成されるが、その際、亜酸化窒素(N2O)が副生される

【0035】

【化9】

【化10】

【0036】

《分解触媒について》

次に、亜酸化窒素の分解触媒について、説明する。上述したように排気ガス1中に含有された亜酸化窒素(N2O)は、ロジウム触媒2により、窒素(N2)と酸素(O2)に還元,分解,除去される。

まずロジウム触媒2は、単独で使用されるか、又は、同様な作用を発揮可能な周期表の第8族の第5周期や第6周期の金属である、白金(Pt)触媒、パラジウム(Pd)触媒と併用して使用される。

そして、ロジウム触媒2のロジウム(Rh)、つまり周期表の第8族の第5周期のロジウムは、まず、原子構造の最外殻O殻の5s軌道に、1個の不対電子が存在している。そこで、反応過程において自己は過渡的にRh+になり、この不対電子が過渡的に反応相手(反応対象分子)に電子を供与し、反応相手の結合エネルギー,活性化エネルギーを下げ、ドナー的電子として作用して、過渡的に相手の還元反応を促進する。

これと共に、ロジウム触媒2のロジウム(Rh)は、原子構造の最外殻O殻の1つ内側のN殻の4d軌道に、8個の対電子が存在している。N殻4d軌道には、対電子が10個まで入るので、電子が欠損した電子空孔つまり正孔(hole+)が、2個存在していることになる。そして反応過程において、この2個の正孔は、その電子の欠損を埋めるべく、過渡的に反応相手から電子を奪い、過渡的に相手の酸化反応を促進する。

ロジウムの触媒作用,触媒活性,分解作用は、このような不対電子の過渡的電子供与作用,還元促進力と、正孔の過渡的電子収奪作用,酸化促進力とによる。

分解触媒は、このようになっている。

【0037】

《亜酸化窒素の還元,分解,除去等について》

次に、亜酸化窒素の還元,分解,除去等について、説明する。ロジウム触媒2は、このような過渡的な電子供与作用と過渡的な電子収奪作用に基づき、亜酸化窒素の分解障壁である結合,活性化エネルギーを下げる。

もって、その熱分解温度未満の温度下で高いSV値のもとで、次の化11,化12の反応式により、亜酸化窒素を窒素と酸素とに還元,分解,除去せしめる。なお化12において、1/2O2は空気中の酸素である。

【0038】

【化11】

【化12】

【0039】

そしてロジウム触媒2は、図1に示した例では、触媒コンバータである分解処理装置3の多孔担体4に、付着担持されている。すなわち分解処理装置3は、排気ガス1の排気管5に接続されており、その外筒6内に担持母体である多孔担体4が挿着されている。多孔担体4としては、例えば、セル壁7にて区画形成された多数の中空柱状のセル空間8の集合体よりなり、フェライト系ステンレス製,アルミナ製,その他の金属製,又はセラミックス製のハニカムコアが用いられる。

この多孔担体4は、軸を排気ガス1の流れ方向に向けると共に、そのセル壁7にロジウム触媒2が、塗布コーティング等により付着担持されており、排気ガス1が、そのセル空間8に供給されて、通過する。そしてロジウム触媒2の担持量は、例えば50g/ft3以上〜100g/ft3以下(1,765g/m3以上〜3,531g/m3以下)程度となっている。なお、50g/ft3未満だと亜酸化窒素の還元,分解率が低下,不足し、100g/ft3を越えると担持効率(コーティング効率)が低下するようになる。

そして排気ガス1は、ファン,ブロア等の送風部9、および、ヒーター,バーナー,加熱炉,熱交換器等の加熱部10にて、亜酸化窒素の熱分解温度未満の350℃以上〜550℃未満(例えば400℃以上〜500℃以下)の温度範囲にて、分解処理装置3に供給される。なお、350℃未満だと亜酸化窒素の還元,分解が低下,不足し、550℃以上だと熱分解温度に達してしまう。

【0040】

又、亜酸化窒素を含有した排気ガス1と、分解処理装置3のロジウム触媒2間のSV値(空間速度)は、10,000(1/h)以上〜30,000(1/h)以下に設定されており、排気ガス1がその流量でロジウム触媒2が付着担持された分解処理装置3に、供給されて通過する。ところで、10,000(1/h)未満だと、亜酸化窒素の還元,分解のスピード効率が悪く、30,000(1/h)を越えると、亜酸化窒素の還元,分解が低下,不足する。

なお第1に、排気ガス1のガス流量は、ノルマル(標準状態)のガス流量とする。ロジウム触媒2の多孔担体4への担持量は、一般的表記例に従がい50g/ft3〜100g/ft3であるが、これを多孔担体4の各開孔の外表面に付着せしめられる触媒層(コーティング層)に含まれるロジウム触媒2の触媒量に換算表記する場合は、100g/ft3が1wt%〜4wt%に相当し、例えば100g/ft3が2.45wt%となる。

なお第2に、温度範囲とSV値との関係は相対的であり、上記範囲内において、温度は高い程、そしてSV値は低い程、亜酸化窒素の還元,分解,除去が一段と確実化し、100%近く実施可能となる。これに対し、上記範囲内で、温度が低くSV値が高くても、亜酸化窒素の還元,分解,除去は可能であり、約30%程度の必要最小限度での実施可能性がある。

なお第3に、図1の図示例において、排気ガス1は、送風部9および加熱部10を経由した後、分解処理装置3に供給されているが、これによらず、例えば分解処理装置3に送風部9や加熱部10を付設することも、考えられる。

亜酸化窒素の還元,分解,除去等は、このように行われる。

【0041】

《作用等について》

本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法は、以上説明したように構成されている。そこで、以下のようになる。

(1)この亜酸化窒素の分解触媒はロジウムよりなり、ロジウム触媒2が分解処理装置3の多孔担体4に、付着担持されており、担持量は、50g/ft3〜100g/ft3となっている。なお、ロジウム触媒2と共に、白金触媒やパラジウム触媒を併用することも可能である。

【0042】

(2)そして、低濃度の亜酸化窒素を含有した排気ガス1が、分解処理装置3のロジウム触媒2に供給されて通過する。

排気ガス1としては、アンモニアの酸化工程を経由した排気ガス1が代表的であるが、その他、副生物として生成された亜酸化窒素を、体積基準で50ppm〜10,000ppm程度の低濃度で含有した排気ガス1が、分解処理装置3のロジウム触媒2に供給されて通過する。

【0043】

(3)又、排気ガス1は、亜酸化窒素の熱分解温度未満の350℃〜550℃の温度範囲で、10,000(1/h)〜30,000(1/h)のSV値で、分解処理装置3のロジウム触媒2に供給されて通過する。

【0044】

(4)ロジウム触媒2は、担持量50g/ft3〜100g/ft3で、多孔担体4に担持されている。そしてロジウム触媒2は、原子構造の最外殻O殻5s軌道の1個の不対電子e−が、過渡的な電子供与作用を備えると共に、その内側N殻4d軌道の2個の電子空孔である正孔(hole+)が、過渡的な電子収奪作用を備えている。

【0045】

(5)そこで、排気ガス1中の亜酸化窒素は、まず最初に、ロジウム触媒2の正孔に干渉される。そして、その過渡的な電子収奪作用に基づき、結合エネルギー,活性化エネルギーが下げられ、過渡的に酸化反応が促進され、もって、窒素N2が遊離すると共に、酸素O原子がロジウム触媒2に吸着される。

すなわち、反応対象分子である亜酸化窒素(分子式:N2O 構造式:N=N=O)は、構造式の窒素(N)と酸素(O)間の二重結合(=)が、σ電子結合とπ電子結合よりなる。そしてまず、σ電子結合に比し結合力の弱いπ電子結合が、ロジウム触媒2の一方の正孔に干渉されて、過渡的に正孔側に引っ張り込まれ、もって、窒素と酸素間のπ電子結合がまず切断される。次に、これにより結合エネルギーがその分下がった残りの一重結合つまりσ電子結合も、残りの正孔に干渉されて切断される。

このようにして亜酸化窒素は、その構造式の窒素と酸素との間の二重結合が共に切断され、もって窒素が遊離すると共に、酸素原子(O)がロジウム触媒2上に吸着される(hole+‐O‐hole+)。亜酸化窒素は、分解反応障壁である活性化エネルギーが、ロジウム触媒2の正孔に干渉されて下げられ、もって窒素が遊離する。

しかる後、このようにロジウム触媒2上に吸着された酸素原子は、ロジウム触媒2の不対電子の干渉を受ける。そして、その過渡的な電子供与作用に基づき、結合エネルギー,活性化エネルギーが下げられ、過渡的に還元反応が促進される。もって、正孔と電子が結合すると共に、酸素原子(O)は正孔による吸着,拘束が解かれて、2原子化し酸素分子(O2)となって、ロジウム触媒2から遊離する。

【0046】

(6)反応対象分子である亜酸化窒素は、このようにして、ロジウム触媒2の触媒活性により、その分解反応障壁である結合エネルギー,活性化エネルギーが下げられ、もって、その熱分解温度未満の温度で、かつ高いSV値のもとで、窒素と酸素に還元,分解するようになる。

すなわち亜酸化窒素は、反応式の反応経路の反応障壁となっていたエネルギー障壁が、ロジウム触媒2の不対電子と正孔の働きにて、下げられる。つまり、反応に必要な結合エネルギー,活性化エネルギーが、大きく下げられる。もって、例えば800℃〜1,200℃程度の熱分解反応によらずとも、より低い350℃〜550℃以下の温度下で、還元,分解反応が成立するようになる。又、10,000(1/h)〜30,000(1/h)のSV値のもと、高流速,高流量で排気ガス1を供給しても、還元,分解反応が成立するようになる。

【0047】

(7)そこで、本発明の亜酸化窒素の分解触媒、および亜酸化窒素の分解,除去方法によると、次の第1,第2,第3のようになる。

第1に、低濃度の亜酸化窒素が、その熱分解温度未満の温度下で、窒素と酸素とに還元,分解される。

すなわち、ロジウム触媒2の触媒活性により、低濃度の亜酸化窒素は、高温加熱を要することなく、例えば350℃以下〜550℃程度の比較的低温下で、還元,分解,除去されるようになる。

【0048】

第2に、低濃度の亜酸化窒素は、ロジウム触媒2の高い触媒活性にて、容易に窒素と酸素とに還元,分解,除去される。

そこで、まず排気ガス1とロジウム触媒2間のSV値が、10,000(1/h)〜30,000(1/h)のもとでも、高分解率で窒素と酸素とに還元,分解,除去されるようになる。

【0049】

第3に、排気ガス1中には、水分,窒素酸化物,酸素,二酸化硫黄,その他の物質が含有されていることが多いが、ロジウム触媒2は、上述した第2と同様の理由により、これらの物質に妨害されることなく、亜酸化窒素の還元,分解を確実に促進せしめる。

又、このような亜酸化窒素の還元,分解,除去は、排気ガス1の排気管5に、ロジウム触媒2を充填した分解処理装置3を付設するだけで、簡単かつ容易に実現される。

【実施例】

【0050】

以下、本発明の実施例1,2について、説明する。図2は、実施例1,2のブロック図である。

実施例1,2のフィールドテスト用の分解処理装置3は、多孔担体4のセル壁7に、ロジウム触媒2を付着担持されてなる。多孔担体4の構成は、次のとおり。

・ 構 造 : セラミック製のハニカムコア

・ 形 状 : 円 柱

・ 直 径 : 25.4mm

・ 長 さ : 50.8mm

・ セル空間8数: 200/in2(31/cm2)

そして、実施例1,2では、このような分解処理装置3のロジウム触媒2に対し、排気ガス1のテストガスを、供給,通過させた。図中、11は調湿部、12は流量計であり、テストガスの組成は、次のとおり。

・ N2O : 0.1体積%(1,000ppm)

・ O2 : 3体積%

・ H2O : 4体積%

・ N2 : Balance

【0051】

まず、実施例1については、次のとおり。

実施例1は、SV値および温度と、分解率との関係に関する。すなわち実施例1では、まず、多孔担体4へのロジウム触媒2の付着担持量を、100g/ft3(3,531g/m3)とした。そしてSV値を、10,000(1/h)と20,000(1/h)とに設定変更した。

これと共に、両SV値についてそれぞれ、排気ガス1の温度(反応温度)を、温度500℃,450℃,400℃等に設定変更し、もって、それぞれについて、亜酸化窒素の分解率(還元率,除去率)を、重量%で計測した。

その結果、次の表1のデータが得られた。

【0052】

【表1】

【0053】

実施例の結果は表1の通りであり、本発明の作用効果が裏付けられた。

すなわち、SV値が10,000(1/h)の場合は、温度が400℃でも79%の分解率が得られ、500℃では100%の分解率が得られた。

又、SV値が20,000(1/h)の場合でも、温度が500℃なら98%の分解率が得られ、400℃でも39%の分解率が得られた。

実施例1では、このようなデータが得られた。

【0054】

次に、実施例2については、次の通り。

実施例2は、ロジウム触媒の付着担持量と、分解率との関係に関する。すなわち実施例2では、まずSV値を10,000(1/h)、そしてテストガスの温度(反応温度)を500℃に設定した。

そして、多孔担体4へのロジウム触媒2の付着担持量を、20g/ft3(706g/m3),40g/ft3(1,412g/m3),100g/ft3(3,531g/m3)等に設定変更し、もって、それぞれについて、亜酸化窒素の分解率(還元率,除去率)を、重量%で計測した。

その結果、次の表2のデータが得られた。

【0055】

【表2】

【0056】

実施例2の結果は、表2の通りであり、本発明の作用効果が裏付けられた。

すなわち、ロジウム触媒2の付着担持量が、20g/ft3(706g/m3)の場合でも、53%の分解率が得られ、100g/ft3(3,531g/m3)では、100%の分解率が得られた(前述した実施例と同じ)。

実施例2では、このようなデータが得られた。

【図面の簡単な説明】

【0057】

【図1】本発明に係る亜酸化窒素の分解触媒について、発明を実施するための最良の形態の説明に供し、(1)図は、分解処理装置等の側断面説明図であり、(2)図は、その要部を拡大した正断面図である。

【図2】同発明を実施するための最良の形態の説明に供し、実施例のブロック図である。

【符号の説明】

【0058】

1 排気ガス

2 ロジウム触媒

3 分解処理装置

4 多孔担体

5 排気管

6 外筒

7 セル壁

8 セル空間

9 送風部

10 加熱部

11 調湿部

12 流量計

【特許請求の範囲】

【請求項1】

排気ガス中に含有された低濃度の亜酸化窒素の分解触媒であって、ロジウムが用いられており、

該排気ガスは、亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下であると共に、亜酸化窒素の熱分解温度未満の温度で供給され、

該ロジウム触媒は、原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、亜酸化窒素を窒素と酸素とに還元,分解すること、を特徴とする亜酸化窒素の分解触媒。

【請求項2】

請求項1に記載した亜酸化窒素の分解触媒において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項3】

請求項1又は2に記載した亜酸化窒素の分解触媒において、該排気ガスは、該アンモニアの酸化工程を経由して得られた窒素酸化物を含むガスを、硫酸にて吸収してニトロシル硫酸を得る工程からの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項4】

請求項1に記載した亜酸化窒素の分解触媒において、該排気ガスは、シクロヘキサノール及び/又はシクロヘキサンを硝酸にて酸化する工程よりの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項5】

請求項1,2,3,又は4に記載した亜酸化窒素の分解触媒において、該排気ガスは、ガス中に含まれた窒素酸化物を、アンモニアを使用した選択的還元法にて脱硝処理した排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項6】

請求項1,2,3,4,又は5に記載した亜酸化窒素の分解触媒において、該ロジウム触媒は、担持量50g/ft3以上〜100g/ft3以下で担体に担持され、該排気ガスが、SV値10,000(1/h)以上〜30,000(1/h)以下で供給されること、を特徴とする亜酸化窒素の分解触媒。

【請求項7】

排気ガス中に含有された低濃度の亜酸化窒素を分解,除去する方法であって、触媒としてロジウムが用いられており、

該排気ガスは、送風部および加熱部にて、温度範囲が350℃以上〜550℃未満のもと、SV値10,000(1/h)以上〜30,000(1/h)以下で、該ロジウム触媒に供給,接触せしめられ、

もって、該ロジウム触媒の原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、

亜酸化窒素が、分解障壁である結合,活性化エネルギーが下げられて、窒素と酸素とに還元,分解,除去されること、を特徴とする亜酸化窒素の分解,除去方法。

【請求項8】

請求項7に記載した亜酸化窒素の分解,除去方法において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有しており、含有された亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下となっていること、を特徴とする亜酸化窒素の分解,除去方法。

【請求項1】

排気ガス中に含有された低濃度の亜酸化窒素の分解触媒であって、ロジウムが用いられており、

該排気ガスは、亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下であると共に、亜酸化窒素の熱分解温度未満の温度で供給され、

該ロジウム触媒は、原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、亜酸化窒素を窒素と酸素とに還元,分解すること、を特徴とする亜酸化窒素の分解触媒。

【請求項2】

請求項1に記載した亜酸化窒素の分解触媒において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項3】

請求項1又は2に記載した亜酸化窒素の分解触媒において、該排気ガスは、該アンモニアの酸化工程を経由して得られた窒素酸化物を含むガスを、硫酸にて吸収してニトロシル硫酸を得る工程からの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項4】

請求項1に記載した亜酸化窒素の分解触媒において、該排気ガスは、シクロヘキサノール及び/又はシクロヘキサンを硝酸にて酸化する工程よりの排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項5】

請求項1,2,3,又は4に記載した亜酸化窒素の分解触媒において、該排気ガスは、ガス中に含まれた窒素酸化物を、アンモニアを使用した選択的還元法にて脱硝処理した排気ガスよりなり、亜酸化窒素を含有していること、を特徴とする亜酸化窒素の分解触媒。

【請求項6】

請求項1,2,3,4,又は5に記載した亜酸化窒素の分解触媒において、該ロジウム触媒は、担持量50g/ft3以上〜100g/ft3以下で担体に担持され、該排気ガスが、SV値10,000(1/h)以上〜30,000(1/h)以下で供給されること、を特徴とする亜酸化窒素の分解触媒。

【請求項7】

排気ガス中に含有された低濃度の亜酸化窒素を分解,除去する方法であって、触媒としてロジウムが用いられており、

該排気ガスは、送風部および加熱部にて、温度範囲が350℃以上〜550℃未満のもと、SV値10,000(1/h)以上〜30,000(1/h)以下で、該ロジウム触媒に供給,接触せしめられ、

もって、該ロジウム触媒の原子構造の最外殻O殻5s軌道の1個の不対電子の過渡的電子供与作用、および、その内側N殻4d軌道の2個の電子空孔つまり正孔の過渡的電子収奪作用に基づき、

亜酸化窒素が、分解障壁である結合,活性化エネルギーが下げられて、窒素と酸素とに還元,分解,除去されること、を特徴とする亜酸化窒素の分解,除去方法。

【請求項8】

請求項7に記載した亜酸化窒素の分解,除去方法において、該排気ガスは、アンモニアの酸化工程を経由した排気ガスよりなり、該アンモニアの酸化によって副生される亜酸化窒素を含有しており、含有された亜酸化窒素の濃度が、体積基準で50ppm以上〜10,000ppm以下となっていること、を特徴とする亜酸化窒素の分解,除去方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−172494(P2009−172494A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−12234(P2008−12234)

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000005902)三井造船株式会社 (1,723)

【出願人】(500561931)三井造船プラントエンジニアリング株式会社 (41)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月23日(2008.1.23)

【出願人】(000005902)三井造船株式会社 (1,723)

【出願人】(500561931)三井造船プラントエンジニアリング株式会社 (41)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]