亜鉛めっき鋼板の隅肉アーク溶接方法

【課題】高強度亜鉛めっき鋼板のアーク溶接(特にパルスMAG溶接)において、鋼板に低温変態溶接材料を適用しても、水素脆化割れが発生する。また、高O2、高金属粉比のフラックス入りワイヤを用いても溶滴移行形態の不安定化に伴う。そこで、本発明は、高強度亜鉛めっき鋼板のアーク隅肉溶接の安定化による高強度継手強度の実現を課題とする。

【解決手段】溶接ワイヤ成分が、

C:0.15〜0.5%、Si:0.3〜1.5%、Mn:0.2〜3.0%、SiO2、Al2O3、TiO2、Na2OおよびK2Oが0.1〜0.4%、

O:0.05〜0.25%、残部Feであって、

充填率:5〜12%であるフラックス入り溶接ワイヤを用い、鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係となる亜鉛めっき鋼板の隅肉パルスMAG溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【解決手段】溶接ワイヤ成分が、

C:0.15〜0.5%、Si:0.3〜1.5%、Mn:0.2〜3.0%、SiO2、Al2O3、TiO2、Na2OおよびK2Oが0.1〜0.4%、

O:0.05〜0.25%、残部Feであって、

充填率:5〜12%であるフラックス入り溶接ワイヤを用い、鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係となる亜鉛めっき鋼板の隅肉パルスMAG溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の構造部材として用いられる亜鉛めっき鋼板の溶接に関し、特にブローホールやピット等の溶接欠陥の発生を防止しつつ、良好な継手疲労強度を得ることができる亜鉛めっき鋼板の隅肉アーク溶接方法(特にパルスMAG溶接方法)およびその溶接継手に関するものである。

【背景技術】

【0002】

近年、自動車分野では車体重量軽減による燃費向上の観点から、高張力鋼板の適用による鋼材の薄厚化が進められている。さらに、鋼材の薄厚化に伴い、腐食による鋼材の穴開きが懸念されるようになり、腐食防止の観点から高強度亜鉛めっき鋼板の適用が検討されている。

溶接部の強度特性としては、溶接継手の疲労強度の確保が必要となる。しかしながら、例えば780MPa級の高強度鋼板を用いても、その継手疲労強度は440MPa程度の軟鋼と同程度の強度しか確保できないとされている。この点が高強度鋼板の継手疲労強度向上の課題となる。

継手疲労強度向上に関しては、従来技術として、低温変態溶接材料の適用が知られている。この技術は、溶接金属のマルテンサイト変態温度を下げ、溶接金属冷却時に低温側で溶接金属を変態膨張させ、溶接部に圧縮の残留応力を導入するものである。(特許文献1、特許文献2参照)

特許文献1では、低温変態可能な溶接材料成分を規定すると共に、溶接スラグ低減のためのフラックス成分を提案している。

特許文献2では、比較的低価格な合金成分で変態温度低減を図ると共に、溶接時のシールドガスに純Arを適用することによって溶接ビード形状を改善し継手疲労強度を向上させている。

【0003】

一方、亜鉛めっき鋼板のアーク溶接では、溶接時のスパッタ増加や溶接部のブローホール欠陥が、継手強度を低下させるため問題となる(図1)。つまり、溶接に伴う入熱で多量の亜鉛めっきが蒸発するため、溶接時の溶滴移行状態が不安定となりスパッタ11が増加するとともに、溶融金属14内に亜鉛蒸気が混入することによってブローホール12やピット13が発生する。亜鉛めっき鋼板溶接時のスパッタおよびブローホールを低減させる技術として、例えば特許文献3、および特許文献4が知られている。

【0004】

特許文献3では、比較的スパッタの少ない溶接法として自動車分野で普及しているパルスMAG溶接におけるブローホールを抑制する手段として、シールドガス中の酸素(O2)量を増加させている。

【0005】

特許文献4では、O2添加量が500〜5000ppm、C添加量が0.15〜0.35%、さらにフラックス成分中の金属粉を70%以上としたメタル系のフラックス入りワイヤを用いたCO2ガスシールドアーク溶接によって、溶融金属からの亜鉛蒸気排出を促進し、ブローホール低減を図っている。しかしながら、本溶接材料を用いてパルスMAG溶接を行うと、溶滴移行形態が不安定となりスパッタが増加するという問題がある。

特許文献4では、亜鉛めっき鋼板のめっき付着量に応じてO2添加量を2000〜10000ppmの範囲で適正化したメタル系のフラックス入りワイヤを用いたAr+CO2混合ガスシールド溶接によってブローホール低減を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−136547号公報

【特許文献2】特開2007−289965号公報

【特許文献3】特開平10−258367号公報

【特許文献4】特開昭64−31596号公報

【特許文献4】特開平8−66792号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

高強度亜鉛めっき鋼板のパルスMAG溶接において、特許文献1および2に記載のように溶接金属の変態温度低下による継手疲労強度向上を図ったとしても、溶接金属の硬化による水素脆化が発生し易く、継手疲労強度を低下させる一因となっている。つまり、継手疲労強度を向上させるため高強度亜鉛めっき鋼板に低温変態溶接材料を適用しても、水素脆化により溶接部に割れが発生するという問題がある。

【0008】

また、特許文献3および4に記載のように、パルスMAG溶接において溶接材料成分の酸素(O2)量等の適正化による溶接部のブローホール低減ならびにスパッタ低減を図ったとしても、本発明者らが確認したところ、特許文献3の方法では多量のO2添加により溶滴移行形態が不安定となり溶接ビード形状が凸凹な不整ビードが発生し、特許文献4の方法では溶滴移行形態が不安定となりスパッタが増加するだけでなく、特許文献3と同様に溶接材料の酸素量が高すぎて溶接ビード形状が不整となるという問題があることが確認された。つまり、O2量を高く規定したメタル系のフラックス入りワイヤを用いて亜鉛めっきに起因するブローホールを抑制し、さらに、フラックス成分中の金属粉の比率を高くして溶接部を覆う凝固スラグを減らしブローホールの排出を促進しても、溶滴移行形態の不安定化に伴うスパッタ増加が問題となる。

【0009】

以上の問題を解決すべく、本発明は、高強度亜鉛めっき鋼板のパルスMAG溶接、特にパルスMAG隅肉溶接の安定化による高強度継手強度の実現と、それに適した溶接材料の具現化を課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、低温変態可能な溶接材料成分、並びに溶接材料成分の酸素(O2)量を増加させたメタル系フラックス入りワイヤにて、パルスMAG溶接による亜鉛めっき鋼板溶接時の割れ発生状況やスパッタ発生状況を詳細に解析し、検討した結果、母材の割れ感受性指数に応じて溶接材料の割れ感受性指数を適合させることによって水素脆化が抑制されること、さらにフラックス入りワイヤ中のSiO2やNa2O等のスラグ剤成分を低く設定すると共に、溶接ワイヤの鋼製外皮の内部に充填するスラグ剤および金属粉の比率を下げることによって、安定した溶滴移行特性が得られることを見出し、本発明を成すに至った。本発明の要旨は、以下の通りである。

【0011】

(1)亜鉛めっき鋼板の隅肉アーク溶接方法(特にパルスMAG溶接方法)において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

(2)前記溶接ワイヤの成分において、さらに

Ni:0.5〜5%

Cr:0.1〜3.0%

のうち、1種または2種を含有することを特徴とする(1)に記載の亜鉛めっき鋼板の隅肉アーク溶接方法。

(3)前記亜鉛めっき鋼板が、板厚1.0〜4.0mm、引張り強度440〜980MPa、亜鉛めっき付着量が鋼板片面当り20〜60g/m2の亜鉛めっき鋼板であることを特徴とする(1)または(2)に記載の亜鉛めっき鋼板の隅肉アーク溶接。

(4)亜鉛めっき鋼板の隅肉アーク溶接継手(特にパルスMAG溶接継手)において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接継手。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【発明の効果】

【0012】

本発明に係る亜鉛めっき鋼板の接合方法によれば、低温変態溶接材料によるアーク溶接(特にパルスMAG溶接)を行っても水素脆化による溶接部の割れが発生することがなく、また、ブローホール発生抑制のための高酸素含有溶接材料であっても、溶滴移行形態が安定し、スパッタの発生も抑えられるという顕著な効果を奏する。これにより、亜鉛めっき鋼板の隅肉溶接において、欠陥の少ない、高強度で高品質な溶接継手を得ることができる。

【図面の簡単な説明】

【0013】

【図1】重ね隅肉継手の概要を示す図。

【図2】フラックス充填率とスパッタ量の関係を示す図。

【図3】重ね隅肉継手の断面と水素脆化割れの概要を示す図。

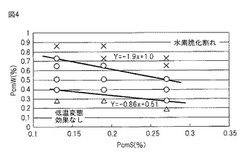

【図4】鋼板の割れ感受性と溶接材料の割れ感受性と、水素脆化割れ発生有無の関係を示す図。

【図5】実施例における隅肉溶接の要領を示す図。

【発明を実施するための形態】

【0014】

本発明の詳細について、亜鉛めっき鋼板の重ね隅肉パルスMAG溶接を例として説明する。

まず、パルスMAG溶接時のスパッタ低減のための適正な溶接材料の検討をおこなった。フラックス入りワイヤは、鋼製の外皮の内部に金属粉および酸化物を充填することによって製造されており、ワイヤの成分は鋼製外皮および充填成分の合計値として規定される。しかしながら、鋼製外皮の成分や充填する金属粉の成分を調整することによって、同一ワイヤ成分でありながら、フラックスの充填率が異なるフラックス入りワイヤを製造することができる。本発明者らは、このフラックス充填率に着目して、亜鉛めっき鋼板のパルスMAGを評価したところ、フラックス充填率を低く設定することによってスパッタの低減が可能であることを見出した。以下に、検討結果を示す。

【0015】

供試鋼材として、板厚2.3mmの780MPa級鋼板に、鋼板の片面当り亜鉛めっき付着量45g/m2の合金化溶融亜鉛めっきを施した高強度亜鉛めっき鋼板と使用した。溶接材料はメタル系のフラックス入りワイヤとし、Ar+20%CO2ガスを用いたパルスMAG溶接にて評価した。なお、継手形式は図1に示すように重ね隅肉継手とした。

【0016】

フラックスにおける合金成分はFe、Si、Mnを主成分とし、フラックスにおける酸化物(スラグ剤)成分はSiO2、K2Oとした。溶接ワイヤの外皮およびフラックス成分を合わせた溶接材料成分は、C:0.35%、Si:0.5%、Mn:2.5%、Ni:2.0%、Cr:1.0%とし、酸化物成分はSiO2:0.2%、K2O:0.1%とした。溶接ワイヤの外皮およびフラックスの成分バランスを調整することによりフラックス充填率は5〜18%の範囲で変化させた。また、溶接材料における酸素量はフラックス成分として添加するFe、FeOの比率を変えて、1000〜2500ppmの範囲になるよう調整した。

【0017】

図2に、溶接ワイヤのフラックス充填率を変化させた場合のスパッタ発生量を示す。非めっき材の溶接では、フラックス充填率を増加させてもスパッタ量の顕著な増加は見られなかったが、亜鉛めっき鋼板の溶接ではフラックス充填率が12%を超えるとスパッタが大幅に増加することが確認された。パルスMAG溶接では、パルス電流波形に同期させて溶接ワイヤ先端の溶滴を母材側に移行させるが、フラックス(メタル粉)の充填率が高くなると、メタル粉が溶融する際に生じる内部ガスの影響で、溶接ワイヤの溶融形態が不安定となり、さらに入熱量が多くなるため溶接時の亜鉛蒸気の発生が多くなり、その影響を受けやすくなったためと考えられる。このため、フラックス充填率は12%以下とすることが望ましい。

【0018】

一方で、フラックス充填率を5%未満にすると、溶接ワイヤの製造上の品質のばらつきが生じ易くなるため現実的ではない。そのため、充填率の下限は5%とした。

即ち、フラックス充填率を5〜12%とすることにより、溶滴移行形態が安定化し、スパッタ量を低く抑えることができることがわかった。なお、より溶滴移行形態が安定化させ、スパッタ量を低減するためには、望ましくは、フラックス充填率を5〜10%、さらには5〜9%にするとよい。

【0019】

次に、低温変態溶接材料適用時の課題である、溶接部の水素脆化割れについて検討した。低温変態溶接材料はマルテンサイト変態温度を下げるために、C当量が高く設計されている。従来の非めっき鋼板の溶接では、水素脆化割れが発生することはなかったが、亜鉛めっき鋼板の溶接では溶接ビードのルート部(鋼板の隅肉溶接における上板31と下板32および溶接金属14の境界部において、溶接金属14の溶接ワイヤ15と反対側に位置する部分)に割れ33が発生する場合が散見された(図3)。

【0020】

亜鉛めっき鋼板では、めっき表面に水分が吸着しやすいこと、また、溶接後の水素放出過程ではめっき層が障壁となり溶接部に拡散性水素が集まりやすいことが要因と考えられる。そのため、亜鉛めっき鋼板の溶接では、水素割れの抑制が重要な課題となる。そこで、割れ感受性指数Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B、を指標に亜鉛めっき鋼板溶接部の割れ発生状況を調査した。ここで鋼板の割れ感受性指数をPcmSとし、溶接ワイヤの割れ感受性指数をPcmWとする。

【0021】

まず、溶接ワイヤの割れ感受性指数PcmWを0.14〜0.26の範囲で変化させて、割れ発生状況を調査した。なお、母材には780MPa級(PcmS=0.19)、590MPa級(PcmS=0.26)、440MPa級(PcmS=0.14)の合金化溶融亜鉛めっき鋼板を使用した。各々の鋼板の割れ感受性指数PcmSは、0.19、0.26、0.14である。

【0022】

結果を図4に示す。亜鉛めっき鋼板の場合は鋼材PcmSおよび溶接材料PcmWがともに高い領域で水素脆化割れが発生した。実験結果より、水素脆化を抑制するためには、PcmW≦−1.9×PcmS+1.0とする関係が必要であることが導かれた。

【0023】

一方、溶接材料のPcmWが低い領域では、十分な低温変態効果が得られなかった。この実験結果から、−0.86×PcmS+0.51≦PcmWの関係が必要であることを導いた。

即ち、溶接ワイヤのわれ感受性(PcmW)と亜鉛めっき鋼板の母材の割れ感受性(PcmS)との関係が、−0.86×PcmS+0.51≦ PcmW ≦−1.9×PcmS+1.0 であれば、水素脆化割れが発生せず、十分な低温変態効果も得られることがわかった。

なお、非めっき鋼板を使用した場合は、いずれの鋼板、溶接材料の組み合わせにおいても水素脆化割れは発生しなかった。

【0024】

次に溶接材料の各種成分の範囲について説明する。

C:0.15〜0.5%

マルテンサイト変態点(Ms点)を低下させ溶接金属の低温変態化を図るために重要な元素である。低温変態効果を得るために0.15%以上の炭素(C)が必要である。Cの下限は、望ましくは0.16%、更に望ましくは0.18%である。

【0025】

一方、Cは焼入れ性が高く、割れ感受性の高い元素であるため、0.5%を超えると亜鉛めっき鋼板の溶接時に水素脆化割れが発生しやすくなるため上限を0.5%とした。水素脆化割れの発生を極力抑えるためには、Cの上限は、望ましくは0.48%、さらに望ましくは0.45%以下とするとよい。

【0026】

Si:0.3〜1.5%

溶接金属の脱酸効果並びに溶接ビード形状をなだらかにする効果を得るために下限を0.3%とした。一方、Siが1.5%を超えると溶融金属の粘性が高くなり、溶接部にブローホールが残存しやすくなる。このため、上限を1.5%とした。なお、望ましくは下限は0.5%であり、上限は1.4%とするとよい。

【0027】

Mn:0.2〜3.0%

溶接金属の強度確保に必要な元素であり、0.2%を下限とした。過剰な添加は溶接金属の靭性を低下さるため、上限を3%とした。なお、望ましくは下限は0.5%であり、上限は2.5%とするとよい。

【0028】

Ni:0.5〜5%

溶接金属の変態開始温度を低くして継手疲労強度の向上を図ると共に、溶接金属の靭性を向上させるために有効な元素である。この効果を得るために下限を0.5%した。一方、過剰に添加すると逆に、変態開始温度を上昇させるため上限を5%とした。

【0029】

Cr:0.1〜3.0%

溶接金属の変態開始温度の低減および溶接金属の強度を高くする効果がある。この効果を得るためには0.1%以上必要である。一方、過剰に添加すると溶接金属の靭性をさげるため上限は3%とした。

NiとCrについては、どちらも変態開始温度を低減し、溶接金属強度を高める効果をあるので、どちらか1種または両方を選択的に添加することにより、その効果を得ることができる。

【0030】

次にフラックス成分について述べる。

SiO2、Al2O3、Na2O、およびK2Oのうち1種または2種以上:0.1〜0.4%

これらの酸化物元素はスラグ剤と呼ばれ、溶接ワイヤの製造工程で所定のワイヤ径まで線引きする工程での加工性を確保すると共に、溶接アークを安定して発生させるためのアーク安定剤として作用する。これらの効果を得るためには、これらの酸化物のうち1種または2種以上の合計で0.1%以上が必要である。

【0031】

一方、過剰な添加は溶接部の凝固スラグを増やすため、亜鉛めっき鋼板溶接時のスパッタ量増加と亜鉛蒸気が抜けにくくなるためブローホールやピット生成につながるため上限を0.4%とした。なお、望ましくは下限は0.2%であり、上限は0.3%とするとよい。

【0032】

O:0.05〜0.25%

溶接時の溶融金属の粘性を下げ亜鉛蒸気の排出を促進することによって、ブローホールを低減する効果がある。この効果を得るためには0.05%以上は必要である。一方、過剰な添加は凝固スラグを増加させるため、上限を0.25%とした。なお、望ましくは下限は0.07%であり、上限は0.18%とするとよい。

【0033】

本発明に有効な亜鉛めっき鋼板は前述した本発明に係る供試材に限定されることなく、合金化溶融亜鉛めっきの他、一般的な溶融亜鉛めっき鋼板、電気めっき鋼板、合金化亜鉛めっき鋼板、高耐食めっきとして知られているZn-Al-Mg−Siめっき鋼板などがあげられ、鋼板表面に亜鉛を含むめっき層を有した鋼板であれば、本発明を適用することにより、その効果を得ることができる。また、形状も板である必然性はなく、鋼管と鋼板を組み合わせることも可能である。

【実施例】

【0034】

以下に本発明の実施例を示す。実施例に用いた鋼板を表1に示す。

鋼板は板厚2.3mmの合金化溶融亜鉛めっき鋼板(片面当たりめっき付着量45g/m2)とし、強度クラスは780MPa級、590MPa級、440MPaとした。

【0035】

【表1】

【0036】

使用した溶接ワイヤの成分およびわれ感受性(PcmW)を表2に示す。ワイヤ径はいずれも1.2mmφで、A〜Iが本発明の溶接ワイヤで、J〜Qが比較例の溶接ワイヤである。なお、P、Qはソリッドワイヤとした。

【0037】

【表2】

【0038】

溶接電源には、パルスMAG溶接電源を使用し、図5ように重ね隅肉溶接を行った。溶接条件は、トーチ高さを15mm、トーチ角度60°に固定し、溶接電流200A、アーク電圧24V、溶接速度100cm/minとした。

【0039】

表3に実施例の結果を示す。No1〜No12は本発明の結果で、No13〜No23が比較例である。評価項目は、水素脆化割れの有無、スパッタ発生量、継手疲労強度、ブローホール発生状況、溶接ビード表面のスラグ付着量とした。

【0040】

水素脆化割れは溶接ビードの断面観察を行い、溶接ビードのルート部の割れの有無を確認した。

【0041】

スパッタ発生状況は単位時間当たりのスパッタ重量で比較した。ソリッドワイヤ使用時のスパッタ重量を目安に、3g/min以下のスパッタ発生量を良好と判断した。

【0042】

継手疲労強度は、両方振りの繰り返し曲げ疲労試験における200万回の応力振幅で評価した。従来のソリッドワイヤを使用した溶接継手の疲労強度は、780MPa級、590MPa級、440MPa級鋼板に対して各々、210MPa、190MPa、150MPa程度であったため、その30%以上向上を疲労強度の目標値とした。すなわち、780MPa級、590MPa級、440MPa級鋼板に対して各々、273MPa、247MPa、195MPa以上の継ぎ疲労強度となる場合を良好とした。

【0043】

ブローホール発生状況は、溶接ビードをX線透過撮影し、溶接ビード長さに対するブローホール長さの総和の比率で評価した。ブローホール率を15%以下にすることにより、母材の静的強度と同等の継手強度を満足するため、ブローホール比率が15%以下を良好とした。

スラグ付着量は、溶接ビード長さ250mmに対するスラグ発生量で評価し、ソリッドワイヤ使用時のスラグ付着量である0.1g以下を良好とした。

【0044】

水素脆化割れは、溶接ビードのルート部に発生し継手の静的な強度特性を低下させる。溶接スパッタは、溶接施工過程で発生し、溶接機器や溶接部の周辺に付着するとスパッタ除去する必要が生じるために生産性を低下させる。継手の疲労亀裂は溶接ビードの止端部で発生し、継手の耐久性を低下させる。ブローホールは、溶接ビードのルート部に発生し継手の静的な強度特性を低下させる。溶接スラグは溶接ビードの表面に付着し、防錆塗料の密着性を低下させるため、溶接部材の耐食性を低下させる。これらの項目は、いずれも継手の品質、生産性において重要な項目であるため、これら全ての項目を満足する場合を、本発明とした。

【0045】

No.13は、溶接ワイヤ割れPcmWが低く設計されているため、マルテンサイト変態温度が高くなった結果継手疲労強度が低下した。No.14はPcmWが高く割れが発生した。No.15はPcmWは適正範囲であるが、鋼板のPcmSが高いため、この組み合わせでは割れが発生した。No.16はワイヤにおけるスラグ剤の合計量が高いために、溶接ビードのスラグも増加した。No.17はスラグ剤の合計量が低いために、アークが不安定となりスパッタが増加した。No.18はワイヤに対するフラックス充填率が高いために、パルスアーク溶接性が低下しスパッタが増加した。No.19はワイヤの酸素量が少ないために溶融金属からのブローホール排出性が低下し、ブローホール率が増加した。No.20は溶接ワイヤの酸素ガスが多いために溶融金属の酸化が進行しスラグが増加した。

なお、No.14、No.15、No.19は溶接ビードに水素脆化割れやブローホールが発生しているにもかかわらず、疲労強度が高い値となっている。これは、実際の部材において疲労亀裂が発生しやすい溶接止端部の疲労評価を目的とした試験を行ったためである。

No.21、No.22、No.23は従来のソリッドワイヤであるが継ぎ手疲労強度が低く、ブローブローホール率も増加した。

【0046】

【表3】

【0047】

以上、本発明について実施例も含めて詳細に説明したが、本発明の実施形態は上記に記載した実施形態に限定されるものではないことは言うまでもない。

【産業上の利用可能性】

【0048】

本発明は、亜鉛めっき鋼板のアーク溶接を使う産業であれば、いかなる産業においても利用することができる。

【技術分野】

【0001】

本発明は、自動車等の構造部材として用いられる亜鉛めっき鋼板の溶接に関し、特にブローホールやピット等の溶接欠陥の発生を防止しつつ、良好な継手疲労強度を得ることができる亜鉛めっき鋼板の隅肉アーク溶接方法(特にパルスMAG溶接方法)およびその溶接継手に関するものである。

【背景技術】

【0002】

近年、自動車分野では車体重量軽減による燃費向上の観点から、高張力鋼板の適用による鋼材の薄厚化が進められている。さらに、鋼材の薄厚化に伴い、腐食による鋼材の穴開きが懸念されるようになり、腐食防止の観点から高強度亜鉛めっき鋼板の適用が検討されている。

溶接部の強度特性としては、溶接継手の疲労強度の確保が必要となる。しかしながら、例えば780MPa級の高強度鋼板を用いても、その継手疲労強度は440MPa程度の軟鋼と同程度の強度しか確保できないとされている。この点が高強度鋼板の継手疲労強度向上の課題となる。

継手疲労強度向上に関しては、従来技術として、低温変態溶接材料の適用が知られている。この技術は、溶接金属のマルテンサイト変態温度を下げ、溶接金属冷却時に低温側で溶接金属を変態膨張させ、溶接部に圧縮の残留応力を導入するものである。(特許文献1、特許文献2参照)

特許文献1では、低温変態可能な溶接材料成分を規定すると共に、溶接スラグ低減のためのフラックス成分を提案している。

特許文献2では、比較的低価格な合金成分で変態温度低減を図ると共に、溶接時のシールドガスに純Arを適用することによって溶接ビード形状を改善し継手疲労強度を向上させている。

【0003】

一方、亜鉛めっき鋼板のアーク溶接では、溶接時のスパッタ増加や溶接部のブローホール欠陥が、継手強度を低下させるため問題となる(図1)。つまり、溶接に伴う入熱で多量の亜鉛めっきが蒸発するため、溶接時の溶滴移行状態が不安定となりスパッタ11が増加するとともに、溶融金属14内に亜鉛蒸気が混入することによってブローホール12やピット13が発生する。亜鉛めっき鋼板溶接時のスパッタおよびブローホールを低減させる技術として、例えば特許文献3、および特許文献4が知られている。

【0004】

特許文献3では、比較的スパッタの少ない溶接法として自動車分野で普及しているパルスMAG溶接におけるブローホールを抑制する手段として、シールドガス中の酸素(O2)量を増加させている。

【0005】

特許文献4では、O2添加量が500〜5000ppm、C添加量が0.15〜0.35%、さらにフラックス成分中の金属粉を70%以上としたメタル系のフラックス入りワイヤを用いたCO2ガスシールドアーク溶接によって、溶融金属からの亜鉛蒸気排出を促進し、ブローホール低減を図っている。しかしながら、本溶接材料を用いてパルスMAG溶接を行うと、溶滴移行形態が不安定となりスパッタが増加するという問題がある。

特許文献4では、亜鉛めっき鋼板のめっき付着量に応じてO2添加量を2000〜10000ppmの範囲で適正化したメタル系のフラックス入りワイヤを用いたAr+CO2混合ガスシールド溶接によってブローホール低減を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−136547号公報

【特許文献2】特開2007−289965号公報

【特許文献3】特開平10−258367号公報

【特許文献4】特開昭64−31596号公報

【特許文献4】特開平8−66792号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

高強度亜鉛めっき鋼板のパルスMAG溶接において、特許文献1および2に記載のように溶接金属の変態温度低下による継手疲労強度向上を図ったとしても、溶接金属の硬化による水素脆化が発生し易く、継手疲労強度を低下させる一因となっている。つまり、継手疲労強度を向上させるため高強度亜鉛めっき鋼板に低温変態溶接材料を適用しても、水素脆化により溶接部に割れが発生するという問題がある。

【0008】

また、特許文献3および4に記載のように、パルスMAG溶接において溶接材料成分の酸素(O2)量等の適正化による溶接部のブローホール低減ならびにスパッタ低減を図ったとしても、本発明者らが確認したところ、特許文献3の方法では多量のO2添加により溶滴移行形態が不安定となり溶接ビード形状が凸凹な不整ビードが発生し、特許文献4の方法では溶滴移行形態が不安定となりスパッタが増加するだけでなく、特許文献3と同様に溶接材料の酸素量が高すぎて溶接ビード形状が不整となるという問題があることが確認された。つまり、O2量を高く規定したメタル系のフラックス入りワイヤを用いて亜鉛めっきに起因するブローホールを抑制し、さらに、フラックス成分中の金属粉の比率を高くして溶接部を覆う凝固スラグを減らしブローホールの排出を促進しても、溶滴移行形態の不安定化に伴うスパッタ増加が問題となる。

【0009】

以上の問題を解決すべく、本発明は、高強度亜鉛めっき鋼板のパルスMAG溶接、特にパルスMAG隅肉溶接の安定化による高強度継手強度の実現と、それに適した溶接材料の具現化を課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、低温変態可能な溶接材料成分、並びに溶接材料成分の酸素(O2)量を増加させたメタル系フラックス入りワイヤにて、パルスMAG溶接による亜鉛めっき鋼板溶接時の割れ発生状況やスパッタ発生状況を詳細に解析し、検討した結果、母材の割れ感受性指数に応じて溶接材料の割れ感受性指数を適合させることによって水素脆化が抑制されること、さらにフラックス入りワイヤ中のSiO2やNa2O等のスラグ剤成分を低く設定すると共に、溶接ワイヤの鋼製外皮の内部に充填するスラグ剤および金属粉の比率を下げることによって、安定した溶滴移行特性が得られることを見出し、本発明を成すに至った。本発明の要旨は、以下の通りである。

【0011】

(1)亜鉛めっき鋼板の隅肉アーク溶接方法(特にパルスMAG溶接方法)において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

(2)前記溶接ワイヤの成分において、さらに

Ni:0.5〜5%

Cr:0.1〜3.0%

のうち、1種または2種を含有することを特徴とする(1)に記載の亜鉛めっき鋼板の隅肉アーク溶接方法。

(3)前記亜鉛めっき鋼板が、板厚1.0〜4.0mm、引張り強度440〜980MPa、亜鉛めっき付着量が鋼板片面当り20〜60g/m2の亜鉛めっき鋼板であることを特徴とする(1)または(2)に記載の亜鉛めっき鋼板の隅肉アーク溶接。

(4)亜鉛めっき鋼板の隅肉アーク溶接継手(特にパルスMAG溶接継手)において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接継手。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【発明の効果】

【0012】

本発明に係る亜鉛めっき鋼板の接合方法によれば、低温変態溶接材料によるアーク溶接(特にパルスMAG溶接)を行っても水素脆化による溶接部の割れが発生することがなく、また、ブローホール発生抑制のための高酸素含有溶接材料であっても、溶滴移行形態が安定し、スパッタの発生も抑えられるという顕著な効果を奏する。これにより、亜鉛めっき鋼板の隅肉溶接において、欠陥の少ない、高強度で高品質な溶接継手を得ることができる。

【図面の簡単な説明】

【0013】

【図1】重ね隅肉継手の概要を示す図。

【図2】フラックス充填率とスパッタ量の関係を示す図。

【図3】重ね隅肉継手の断面と水素脆化割れの概要を示す図。

【図4】鋼板の割れ感受性と溶接材料の割れ感受性と、水素脆化割れ発生有無の関係を示す図。

【図5】実施例における隅肉溶接の要領を示す図。

【発明を実施するための形態】

【0014】

本発明の詳細について、亜鉛めっき鋼板の重ね隅肉パルスMAG溶接を例として説明する。

まず、パルスMAG溶接時のスパッタ低減のための適正な溶接材料の検討をおこなった。フラックス入りワイヤは、鋼製の外皮の内部に金属粉および酸化物を充填することによって製造されており、ワイヤの成分は鋼製外皮および充填成分の合計値として規定される。しかしながら、鋼製外皮の成分や充填する金属粉の成分を調整することによって、同一ワイヤ成分でありながら、フラックスの充填率が異なるフラックス入りワイヤを製造することができる。本発明者らは、このフラックス充填率に着目して、亜鉛めっき鋼板のパルスMAGを評価したところ、フラックス充填率を低く設定することによってスパッタの低減が可能であることを見出した。以下に、検討結果を示す。

【0015】

供試鋼材として、板厚2.3mmの780MPa級鋼板に、鋼板の片面当り亜鉛めっき付着量45g/m2の合金化溶融亜鉛めっきを施した高強度亜鉛めっき鋼板と使用した。溶接材料はメタル系のフラックス入りワイヤとし、Ar+20%CO2ガスを用いたパルスMAG溶接にて評価した。なお、継手形式は図1に示すように重ね隅肉継手とした。

【0016】

フラックスにおける合金成分はFe、Si、Mnを主成分とし、フラックスにおける酸化物(スラグ剤)成分はSiO2、K2Oとした。溶接ワイヤの外皮およびフラックス成分を合わせた溶接材料成分は、C:0.35%、Si:0.5%、Mn:2.5%、Ni:2.0%、Cr:1.0%とし、酸化物成分はSiO2:0.2%、K2O:0.1%とした。溶接ワイヤの外皮およびフラックスの成分バランスを調整することによりフラックス充填率は5〜18%の範囲で変化させた。また、溶接材料における酸素量はフラックス成分として添加するFe、FeOの比率を変えて、1000〜2500ppmの範囲になるよう調整した。

【0017】

図2に、溶接ワイヤのフラックス充填率を変化させた場合のスパッタ発生量を示す。非めっき材の溶接では、フラックス充填率を増加させてもスパッタ量の顕著な増加は見られなかったが、亜鉛めっき鋼板の溶接ではフラックス充填率が12%を超えるとスパッタが大幅に増加することが確認された。パルスMAG溶接では、パルス電流波形に同期させて溶接ワイヤ先端の溶滴を母材側に移行させるが、フラックス(メタル粉)の充填率が高くなると、メタル粉が溶融する際に生じる内部ガスの影響で、溶接ワイヤの溶融形態が不安定となり、さらに入熱量が多くなるため溶接時の亜鉛蒸気の発生が多くなり、その影響を受けやすくなったためと考えられる。このため、フラックス充填率は12%以下とすることが望ましい。

【0018】

一方で、フラックス充填率を5%未満にすると、溶接ワイヤの製造上の品質のばらつきが生じ易くなるため現実的ではない。そのため、充填率の下限は5%とした。

即ち、フラックス充填率を5〜12%とすることにより、溶滴移行形態が安定化し、スパッタ量を低く抑えることができることがわかった。なお、より溶滴移行形態が安定化させ、スパッタ量を低減するためには、望ましくは、フラックス充填率を5〜10%、さらには5〜9%にするとよい。

【0019】

次に、低温変態溶接材料適用時の課題である、溶接部の水素脆化割れについて検討した。低温変態溶接材料はマルテンサイト変態温度を下げるために、C当量が高く設計されている。従来の非めっき鋼板の溶接では、水素脆化割れが発生することはなかったが、亜鉛めっき鋼板の溶接では溶接ビードのルート部(鋼板の隅肉溶接における上板31と下板32および溶接金属14の境界部において、溶接金属14の溶接ワイヤ15と反対側に位置する部分)に割れ33が発生する場合が散見された(図3)。

【0020】

亜鉛めっき鋼板では、めっき表面に水分が吸着しやすいこと、また、溶接後の水素放出過程ではめっき層が障壁となり溶接部に拡散性水素が集まりやすいことが要因と考えられる。そのため、亜鉛めっき鋼板の溶接では、水素割れの抑制が重要な課題となる。そこで、割れ感受性指数Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B、を指標に亜鉛めっき鋼板溶接部の割れ発生状況を調査した。ここで鋼板の割れ感受性指数をPcmSとし、溶接ワイヤの割れ感受性指数をPcmWとする。

【0021】

まず、溶接ワイヤの割れ感受性指数PcmWを0.14〜0.26の範囲で変化させて、割れ発生状況を調査した。なお、母材には780MPa級(PcmS=0.19)、590MPa級(PcmS=0.26)、440MPa級(PcmS=0.14)の合金化溶融亜鉛めっき鋼板を使用した。各々の鋼板の割れ感受性指数PcmSは、0.19、0.26、0.14である。

【0022】

結果を図4に示す。亜鉛めっき鋼板の場合は鋼材PcmSおよび溶接材料PcmWがともに高い領域で水素脆化割れが発生した。実験結果より、水素脆化を抑制するためには、PcmW≦−1.9×PcmS+1.0とする関係が必要であることが導かれた。

【0023】

一方、溶接材料のPcmWが低い領域では、十分な低温変態効果が得られなかった。この実験結果から、−0.86×PcmS+0.51≦PcmWの関係が必要であることを導いた。

即ち、溶接ワイヤのわれ感受性(PcmW)と亜鉛めっき鋼板の母材の割れ感受性(PcmS)との関係が、−0.86×PcmS+0.51≦ PcmW ≦−1.9×PcmS+1.0 であれば、水素脆化割れが発生せず、十分な低温変態効果も得られることがわかった。

なお、非めっき鋼板を使用した場合は、いずれの鋼板、溶接材料の組み合わせにおいても水素脆化割れは発生しなかった。

【0024】

次に溶接材料の各種成分の範囲について説明する。

C:0.15〜0.5%

マルテンサイト変態点(Ms点)を低下させ溶接金属の低温変態化を図るために重要な元素である。低温変態効果を得るために0.15%以上の炭素(C)が必要である。Cの下限は、望ましくは0.16%、更に望ましくは0.18%である。

【0025】

一方、Cは焼入れ性が高く、割れ感受性の高い元素であるため、0.5%を超えると亜鉛めっき鋼板の溶接時に水素脆化割れが発生しやすくなるため上限を0.5%とした。水素脆化割れの発生を極力抑えるためには、Cの上限は、望ましくは0.48%、さらに望ましくは0.45%以下とするとよい。

【0026】

Si:0.3〜1.5%

溶接金属の脱酸効果並びに溶接ビード形状をなだらかにする効果を得るために下限を0.3%とした。一方、Siが1.5%を超えると溶融金属の粘性が高くなり、溶接部にブローホールが残存しやすくなる。このため、上限を1.5%とした。なお、望ましくは下限は0.5%であり、上限は1.4%とするとよい。

【0027】

Mn:0.2〜3.0%

溶接金属の強度確保に必要な元素であり、0.2%を下限とした。過剰な添加は溶接金属の靭性を低下さるため、上限を3%とした。なお、望ましくは下限は0.5%であり、上限は2.5%とするとよい。

【0028】

Ni:0.5〜5%

溶接金属の変態開始温度を低くして継手疲労強度の向上を図ると共に、溶接金属の靭性を向上させるために有効な元素である。この効果を得るために下限を0.5%した。一方、過剰に添加すると逆に、変態開始温度を上昇させるため上限を5%とした。

【0029】

Cr:0.1〜3.0%

溶接金属の変態開始温度の低減および溶接金属の強度を高くする効果がある。この効果を得るためには0.1%以上必要である。一方、過剰に添加すると溶接金属の靭性をさげるため上限は3%とした。

NiとCrについては、どちらも変態開始温度を低減し、溶接金属強度を高める効果をあるので、どちらか1種または両方を選択的に添加することにより、その効果を得ることができる。

【0030】

次にフラックス成分について述べる。

SiO2、Al2O3、Na2O、およびK2Oのうち1種または2種以上:0.1〜0.4%

これらの酸化物元素はスラグ剤と呼ばれ、溶接ワイヤの製造工程で所定のワイヤ径まで線引きする工程での加工性を確保すると共に、溶接アークを安定して発生させるためのアーク安定剤として作用する。これらの効果を得るためには、これらの酸化物のうち1種または2種以上の合計で0.1%以上が必要である。

【0031】

一方、過剰な添加は溶接部の凝固スラグを増やすため、亜鉛めっき鋼板溶接時のスパッタ量増加と亜鉛蒸気が抜けにくくなるためブローホールやピット生成につながるため上限を0.4%とした。なお、望ましくは下限は0.2%であり、上限は0.3%とするとよい。

【0032】

O:0.05〜0.25%

溶接時の溶融金属の粘性を下げ亜鉛蒸気の排出を促進することによって、ブローホールを低減する効果がある。この効果を得るためには0.05%以上は必要である。一方、過剰な添加は凝固スラグを増加させるため、上限を0.25%とした。なお、望ましくは下限は0.07%であり、上限は0.18%とするとよい。

【0033】

本発明に有効な亜鉛めっき鋼板は前述した本発明に係る供試材に限定されることなく、合金化溶融亜鉛めっきの他、一般的な溶融亜鉛めっき鋼板、電気めっき鋼板、合金化亜鉛めっき鋼板、高耐食めっきとして知られているZn-Al-Mg−Siめっき鋼板などがあげられ、鋼板表面に亜鉛を含むめっき層を有した鋼板であれば、本発明を適用することにより、その効果を得ることができる。また、形状も板である必然性はなく、鋼管と鋼板を組み合わせることも可能である。

【実施例】

【0034】

以下に本発明の実施例を示す。実施例に用いた鋼板を表1に示す。

鋼板は板厚2.3mmの合金化溶融亜鉛めっき鋼板(片面当たりめっき付着量45g/m2)とし、強度クラスは780MPa級、590MPa級、440MPaとした。

【0035】

【表1】

【0036】

使用した溶接ワイヤの成分およびわれ感受性(PcmW)を表2に示す。ワイヤ径はいずれも1.2mmφで、A〜Iが本発明の溶接ワイヤで、J〜Qが比較例の溶接ワイヤである。なお、P、Qはソリッドワイヤとした。

【0037】

【表2】

【0038】

溶接電源には、パルスMAG溶接電源を使用し、図5ように重ね隅肉溶接を行った。溶接条件は、トーチ高さを15mm、トーチ角度60°に固定し、溶接電流200A、アーク電圧24V、溶接速度100cm/minとした。

【0039】

表3に実施例の結果を示す。No1〜No12は本発明の結果で、No13〜No23が比較例である。評価項目は、水素脆化割れの有無、スパッタ発生量、継手疲労強度、ブローホール発生状況、溶接ビード表面のスラグ付着量とした。

【0040】

水素脆化割れは溶接ビードの断面観察を行い、溶接ビードのルート部の割れの有無を確認した。

【0041】

スパッタ発生状況は単位時間当たりのスパッタ重量で比較した。ソリッドワイヤ使用時のスパッタ重量を目安に、3g/min以下のスパッタ発生量を良好と判断した。

【0042】

継手疲労強度は、両方振りの繰り返し曲げ疲労試験における200万回の応力振幅で評価した。従来のソリッドワイヤを使用した溶接継手の疲労強度は、780MPa級、590MPa級、440MPa級鋼板に対して各々、210MPa、190MPa、150MPa程度であったため、その30%以上向上を疲労強度の目標値とした。すなわち、780MPa級、590MPa級、440MPa級鋼板に対して各々、273MPa、247MPa、195MPa以上の継ぎ疲労強度となる場合を良好とした。

【0043】

ブローホール発生状況は、溶接ビードをX線透過撮影し、溶接ビード長さに対するブローホール長さの総和の比率で評価した。ブローホール率を15%以下にすることにより、母材の静的強度と同等の継手強度を満足するため、ブローホール比率が15%以下を良好とした。

スラグ付着量は、溶接ビード長さ250mmに対するスラグ発生量で評価し、ソリッドワイヤ使用時のスラグ付着量である0.1g以下を良好とした。

【0044】

水素脆化割れは、溶接ビードのルート部に発生し継手の静的な強度特性を低下させる。溶接スパッタは、溶接施工過程で発生し、溶接機器や溶接部の周辺に付着するとスパッタ除去する必要が生じるために生産性を低下させる。継手の疲労亀裂は溶接ビードの止端部で発生し、継手の耐久性を低下させる。ブローホールは、溶接ビードのルート部に発生し継手の静的な強度特性を低下させる。溶接スラグは溶接ビードの表面に付着し、防錆塗料の密着性を低下させるため、溶接部材の耐食性を低下させる。これらの項目は、いずれも継手の品質、生産性において重要な項目であるため、これら全ての項目を満足する場合を、本発明とした。

【0045】

No.13は、溶接ワイヤ割れPcmWが低く設計されているため、マルテンサイト変態温度が高くなった結果継手疲労強度が低下した。No.14はPcmWが高く割れが発生した。No.15はPcmWは適正範囲であるが、鋼板のPcmSが高いため、この組み合わせでは割れが発生した。No.16はワイヤにおけるスラグ剤の合計量が高いために、溶接ビードのスラグも増加した。No.17はスラグ剤の合計量が低いために、アークが不安定となりスパッタが増加した。No.18はワイヤに対するフラックス充填率が高いために、パルスアーク溶接性が低下しスパッタが増加した。No.19はワイヤの酸素量が少ないために溶融金属からのブローホール排出性が低下し、ブローホール率が増加した。No.20は溶接ワイヤの酸素ガスが多いために溶融金属の酸化が進行しスラグが増加した。

なお、No.14、No.15、No.19は溶接ビードに水素脆化割れやブローホールが発生しているにもかかわらず、疲労強度が高い値となっている。これは、実際の部材において疲労亀裂が発生しやすい溶接止端部の疲労評価を目的とした試験を行ったためである。

No.21、No.22、No.23は従来のソリッドワイヤであるが継ぎ手疲労強度が低く、ブローブローホール率も増加した。

【0046】

【表3】

【0047】

以上、本発明について実施例も含めて詳細に説明したが、本発明の実施形態は上記に記載した実施形態に限定されるものではないことは言うまでもない。

【産業上の利用可能性】

【0048】

本発明は、亜鉛めっき鋼板のアーク溶接を使う産業であれば、いかなる産業においても利用することができる。

【特許請求の範囲】

【請求項1】

亜鉛めっき鋼板の隅肉パルスMAG溶接方法において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【請求項2】

前記溶接ワイヤの成分において、さらに

Ni:0.5〜5%

Cr:0.1〜3.0%

のうち、1種または2種を含有することを特徴とする請求項1に記載の亜鉛めっき鋼板の隅肉アーク溶接方法。

【請求項3】

前記亜鉛めっき鋼板が、板厚1.0〜4.0mm、引張り強度440〜980MPa、亜鉛めっき付着量が鋼板片面当り20〜60g/m2の亜鉛めっき鋼板であることを特徴とする請求項1または2に記載の亜鉛めっき鋼板の隅肉アーク溶接。

【請求項4】

亜鉛めっき鋼板の隅肉パルスMAG溶接継手において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接継手。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【請求項1】

亜鉛めっき鋼板の隅肉パルスMAG溶接方法において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【請求項2】

前記溶接ワイヤの成分において、さらに

Ni:0.5〜5%

Cr:0.1〜3.0%

のうち、1種または2種を含有することを特徴とする請求項1に記載の亜鉛めっき鋼板の隅肉アーク溶接方法。

【請求項3】

前記亜鉛めっき鋼板が、板厚1.0〜4.0mm、引張り強度440〜980MPa、亜鉛めっき付着量が鋼板片面当り20〜60g/m2の亜鉛めっき鋼板であることを特徴とする請求項1または2に記載の亜鉛めっき鋼板の隅肉アーク溶接。

【請求項4】

亜鉛めっき鋼板の隅肉パルスMAG溶接継手において、

溶接ワイヤの外皮およびフラックスを合わせたフラックス入り溶接ワイヤの成分が質量%で、

C:0.15〜0.5%、

Si:0.3〜1.5%、

Mn:0.2〜3.0%、

SiO2、Al2O3、TiO2、Na2OおよびK2Oのうち1種または2種以上の合計で0.1〜0.4%、

O:0.05〜0.25%、

残部Feおよび不可避的不純物であって、

前記溶接ワイヤの外皮内に充填される金属粉および酸化物の充填率:5〜12%

であるメタル系フラックス入り溶接ワイヤを用い、かつ

亜鉛めっき鋼板の母材となる鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係を満足することを特徴とする亜鉛めっき鋼板の隅肉アーク溶接継手。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−81514(P2012−81514A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−231900(P2010−231900)

【出願日】平成22年10月14日(2010.10.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月14日(2010.10.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]