亜鉛めっき鋼板のMAG溶接用シールドガスおよびこのシールドガスを使用した溶接方法

【課題】亜鉛めっき鋼板のMAG溶接法による重ね隅肉溶接に際して、溶接部にブローホールやピットが発生しないようにするためのシールドガスを得る。

【解決手段】亜鉛めっき鋼板を重ね隅肉溶接により、炭素鋼ソリッドワイヤを用いてMAG溶接する際のシールドガスとして、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と、残部がアルゴンからなる3種混合ガスを用いる。

【解決手段】亜鉛めっき鋼板を重ね隅肉溶接により、炭素鋼ソリッドワイヤを用いてMAG溶接する際のシールドガスとして、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と、残部がアルゴンからなる3種混合ガスを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板表面に防食を施した亜鉛めっき鋼板のMAG(メタル アクティブ ガス)溶接方法に関するものである。

【背景技術】

【0002】

自動車関連機器や事務機器関連部品では、耐食性や光沢の美しさから亜鉛めっき鋼板が広く用いられている。亜鉛めっき鋼板は、薄板鋼板の鉄地の表面に亜鉛めっきを施したものである。

しかし、この亜鉛めっき鋼板をMAG溶接する場合、鋼板表面から鉄(融点:1535℃、沸点:2750℃)より低い融点と沸点を持った亜鉛(融点:419℃、沸点907℃)が、溶接時に溶融池に侵入し、その亜鉛蒸気と共に大気を巻き込み、溶接金属の凝固過程で浮上しきれずに気泡として残存し、ピットやブロ−ホ−ルが多発する問題が生じる。ピットが生じると本来の強度が得られないという問題が生じ、ピットが発生した場合には、手直しが行われている。さらに亜鉛めっき鋼板を高速で溶接すると、一層とピットやブローホール等が生じ好ましくない。

【0003】

このような問題点を解決するために、従来では

1.予め溶接線上から亜鉛を機械的に除去する事が行われていた。しかし、この方法は除去するための工程が増え、コストアップの要因となる問題が生じる。

2.また溶融金属の粘性を上げるため、例えばSi,Mnなどを多く含有した亜鉛めっき鋼板用溶接ワイヤを用い、亜鉛蒸気を浮上させないことでピットを防止する事が行われている。また、逆に溶融金属の粘性を下げるため、例えばSi,Mnなどを少なく含有した亜鉛めっき鋼板用溶接ワイヤを用い、亜鉛蒸気を浮上させて、ブローホール及びピットを防止する事が行われている。しかし、これらのワイヤを用いてもあまり効果がないのが現状である。

【0004】

3.酸素ガス、炭酸ガス及び残部アルゴンかなる3種混合ガスを用いて、酸素ガスの酸化反応により、亜鉛を酸化させて亜鉛蒸気を押さえることで、ブローホール及びピットを防止する方法が開示されている。また、酸素ガスにより溶融金属の表面張力が下がり溶融金属中の気孔が容易に浮上することからブローホールやピットを防止する方法が開示されている。しかし溶接速度は120cm/minが開示されているのみである。

【特許文献1】特許第2668125号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

よって、本発明における課題は、亜鉛めっき鋼板のMAG溶接法による重ね隅肉溶接に際して、溶接部にブローホールやピットが発生しないようにするためのシールドガスを得ることにある。

【課題を解決するための手段】

【0006】

かかる課題を解決するため、

請求項1にかかる発明は、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガスである。

【0007】

請求項2にかかる発明は、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガスである。

【0008】

請求項3にかかる発明は、酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法である。

【0009】

請求項4にかかる発明は、酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法である。

【発明の効果】

【0010】

本発明によれば、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と残部がアルゴンからなる3種混合ガスのMAG溶接用シールドガスを用いることで、溶接部でのブローホールやピットの発生が抑えられる。また、溶接速度を高めることができ、例えば、溶接速度125cm/min以上とすることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳しく説明する。

本発明は、亜鉛めっき鋼板を重ね隅肉溶接により、炭素鋼ソリッドワイヤを用いてMAG溶接する際のシールドガスとして、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と、残部がアルゴンからなる3種混合ガスを用いるものである。

【0012】

ここで、このシールドガス中の酸素濃度が8容量%未満ではピット、ブローホールが発生し、溶接部の強度が不足し、15容量%を越えるとピット、ブローホールが発生し、溶接部の強度が不足する。また、炭酸ガス濃度が20容量%未満ではピット、ブローホールが発生し、溶接部の強度が不足し、30容量%を越えると、ピット、ブローホールが発生し、溶接部の強度が不足する。

また、このシールドガスの溶接トーチからの吐出流量は、通常15〜25リットル/分の範囲にされるが、この範囲に限定されることはなく、溶融池が十分このシールドガスで覆われるようにすればよい。

【0013】

また、溶接対象となる亜鉛めっき鋼板としては、いかなるものでもよく、特に限定されない。また、2枚以上の亜鉛めっき鋼板を互いに溶接する形態以外に、亜鉛めっき鋼板と他の鋼材とを溶接する形態も本発明の対象となる。

【0014】

また、炭素鋼ソリッドワイヤとしては、JIS Z−3312 「軟鋼及び抗張力鋼用マグ溶接ソリッドワイヤ」に規定される溶接ワイヤ、例えばYGW−17、−18、−19などを使用することができる。重ね隅肉溶接に関しては、周知の溶接形態であって、これをそのまま適用でき、特に本発明において限定されるものではない。

さらに、MAG溶接法も、周知の溶接法であり、二酸化炭素などの活性ガスをシールドガスとしてアーク溶接するものであって、市販のMAG溶接機を用いて実施でき、本発明では、このシールドガスに上記3種混合ガスをもちいるものである。

【0015】

MAG溶接における溶接アーク電圧は、通常14〜36V程度、溶接電流は40〜350A程度とされるが、この範囲に限定されるものではない。

【0016】

このようなシールドガスを用いることにより、溶接部にブローホールやピットなどの欠陥が発生することが低減する。しかも、溶接速度を125cm/min以上にでき、溶接電流を増加することで、ブローホールやピットを発生することなく、200cm/min程度にまで上げることができる。

【0017】

以下、具体例を示して、本発明の作用効果を明確にする。

本発明の亜鉛めっき鋼板のMAG溶接用のシールドガスについての具体例を例示して説明する。本発明のシールドガスの特徴・効果を確認するため、以下に示す溶接例を実施し、各種特性の確認試験を行った。

【0018】

(例1)

例1として、図1に示すように、板厚2.3mmの亜鉛めっき鋼板1、1を用いて、上板と下板の隙間tを0mm、トーチ2の傾斜角度αを30度とし、溶接速度を変化させて溶接部の長さが250mmのMAG溶接を行い、ピットおよびブローホールの発生状況を確認した。

【0019】

ガス種として、アルゴンガス及び炭酸ガス並びに酸素ガスの3種類からなる混合ガスを用い、その組成(容量%)を変化させMAG溶接を行った。比較用として、広く一般的に使われているMAG用のシールドガス(Ar−20%CO2)を用いた。

【0020】

<溶接条件>

溶接方式:消耗式電極溶接、パルスアーク

溶接母材:亜鉛めっき鋼板・板厚2.3mm

溶接方法:重ね隅肉溶接

溶接ワイヤ:JIS YGW−17、径1.2mm

チップ母材間距離:15mm

トーチ傾斜角度:30度

溶接速度:100〜175cm/min

アーク電圧:22.5〜24.5V

溶接電流:225A

なお、この例1では溶接電流、ワイヤ総供給量を一定として、溶接速度を変化させた。

【0021】

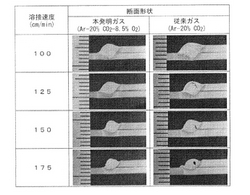

結果を表1、表2および図2に示す。

表1は、溶接部に発生したピットの数を外観で観察して示し、ピット数が2個以下を合格とした。

表2は、ビード中央部を切断して、その切断面を観察してブローホールの発生の有無を調べ、発生のないものを合格とした。

また、図2は、上記切断面の写真である。

【0022】

【表1】

【0023】

【表2】

【0024】

例1では、溶接電流225Aで固定すると、溶接速度175cm/min以上では、溶接金属が不足してしまうため、のど厚や脚長が不足してしまう。溶接電流を上げることでさらに溶接速度を高めることができる。

【0025】

(例2)

例2として、トーチ傾斜角度、溶接速度、アーク電圧、溶接電流以外は例1と同じ条件としてMAG溶接を行った。上板と下板との間隔tは1mmとした。

トーチ傾斜角度:45度

溶接速度:130〜190cm/min

アーク電圧:24〜27.5V

溶接電流:280〜350A

溶接速度が速くなると電流一定では、溶接金属の量が減ってしまうため、速度の上昇とともに電流も上げ、溶接金属の量が不足しないように溶接を行った。

【0026】

結果を表3および表4ならびに図3および図4に示す。

表3および図3の結果は、シールドガスとして、炭酸ガス20容量%、酸素12容量%、残部アルゴンを用い、従来のシールドガスの炭酸ガス20容量%、残部アルゴンを用いたものとの比較を示す。

表4および図4は、シールドガスとして、炭酸ガス30容量%、酸素12容量%、残部アルゴンを用い、同様の従来のシールドガスを用いたものとの比較を示す。ブローホールの判定、評価は、発生してしていないものを○で、発生したものを×で示した。

【0027】

【表3】

【0028】

【表4】

【0029】

なお、溶接電源を最大350Aまで上げると、溶接速度を190cm/min以上とすることができた。しかし電流350Aでは溶接速度190cm/minが限度であり、のど厚不足、アンダーカット、凸ビードが生じる。しかし、例1の結果を併せ、溶接電流を上げれば本問題は解消可能である。

【0030】

上記例1および例2の結果をまとめ、シールドガスの組成とピットとブローホールの生成の状況との関係を表5に示す。

【0031】

【表5】

【0032】

表5の結果から、シールドガスとして、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と、残部がアルゴンからなる3種混合ガスを用いることにより、溶接部にブローホールやピットが発生しないことが明らかである。

なお、表5において、ピットの欄の◎はピットが発生していないことを、○は受圧巻発生するが判定基準以内であることを、△は判定基準よりも若干多く発生していることを、×は多発していることを表す。また、ブローホールの欄の○はブローホールが発生していないことを、△は溶接速度175cm/min以上でブローホールが発生していることを、×は溶接速度125cm/minまたは150cm/min以上でブローホールが発生していることを表す。

【図面の簡単な説明】

【0033】

【図1】具体例での溶接状況を示す概略図である。

【図2】具体例でのビードの切断面を示す写真である。

【図3】具体例でのビードの切断面を示す写真である。

【図4】具体例でのビードの切断面を示す写真である。

【技術分野】

【0001】

本発明は、鋼板表面に防食を施した亜鉛めっき鋼板のMAG(メタル アクティブ ガス)溶接方法に関するものである。

【背景技術】

【0002】

自動車関連機器や事務機器関連部品では、耐食性や光沢の美しさから亜鉛めっき鋼板が広く用いられている。亜鉛めっき鋼板は、薄板鋼板の鉄地の表面に亜鉛めっきを施したものである。

しかし、この亜鉛めっき鋼板をMAG溶接する場合、鋼板表面から鉄(融点:1535℃、沸点:2750℃)より低い融点と沸点を持った亜鉛(融点:419℃、沸点907℃)が、溶接時に溶融池に侵入し、その亜鉛蒸気と共に大気を巻き込み、溶接金属の凝固過程で浮上しきれずに気泡として残存し、ピットやブロ−ホ−ルが多発する問題が生じる。ピットが生じると本来の強度が得られないという問題が生じ、ピットが発生した場合には、手直しが行われている。さらに亜鉛めっき鋼板を高速で溶接すると、一層とピットやブローホール等が生じ好ましくない。

【0003】

このような問題点を解決するために、従来では

1.予め溶接線上から亜鉛を機械的に除去する事が行われていた。しかし、この方法は除去するための工程が増え、コストアップの要因となる問題が生じる。

2.また溶融金属の粘性を上げるため、例えばSi,Mnなどを多く含有した亜鉛めっき鋼板用溶接ワイヤを用い、亜鉛蒸気を浮上させないことでピットを防止する事が行われている。また、逆に溶融金属の粘性を下げるため、例えばSi,Mnなどを少なく含有した亜鉛めっき鋼板用溶接ワイヤを用い、亜鉛蒸気を浮上させて、ブローホール及びピットを防止する事が行われている。しかし、これらのワイヤを用いてもあまり効果がないのが現状である。

【0004】

3.酸素ガス、炭酸ガス及び残部アルゴンかなる3種混合ガスを用いて、酸素ガスの酸化反応により、亜鉛を酸化させて亜鉛蒸気を押さえることで、ブローホール及びピットを防止する方法が開示されている。また、酸素ガスにより溶融金属の表面張力が下がり溶融金属中の気孔が容易に浮上することからブローホールやピットを防止する方法が開示されている。しかし溶接速度は120cm/minが開示されているのみである。

【特許文献1】特許第2668125号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

よって、本発明における課題は、亜鉛めっき鋼板のMAG溶接法による重ね隅肉溶接に際して、溶接部にブローホールやピットが発生しないようにするためのシールドガスを得ることにある。

【課題を解決するための手段】

【0006】

かかる課題を解決するため、

請求項1にかかる発明は、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガスである。

【0007】

請求項2にかかる発明は、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガスである。

【0008】

請求項3にかかる発明は、酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法である。

【0009】

請求項4にかかる発明は、酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法である。

【発明の効果】

【0010】

本発明によれば、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と残部がアルゴンからなる3種混合ガスのMAG溶接用シールドガスを用いることで、溶接部でのブローホールやピットの発生が抑えられる。また、溶接速度を高めることができ、例えば、溶接速度125cm/min以上とすることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳しく説明する。

本発明は、亜鉛めっき鋼板を重ね隅肉溶接により、炭素鋼ソリッドワイヤを用いてMAG溶接する際のシールドガスとして、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と、残部がアルゴンからなる3種混合ガスを用いるものである。

【0012】

ここで、このシールドガス中の酸素濃度が8容量%未満ではピット、ブローホールが発生し、溶接部の強度が不足し、15容量%を越えるとピット、ブローホールが発生し、溶接部の強度が不足する。また、炭酸ガス濃度が20容量%未満ではピット、ブローホールが発生し、溶接部の強度が不足し、30容量%を越えると、ピット、ブローホールが発生し、溶接部の強度が不足する。

また、このシールドガスの溶接トーチからの吐出流量は、通常15〜25リットル/分の範囲にされるが、この範囲に限定されることはなく、溶融池が十分このシールドガスで覆われるようにすればよい。

【0013】

また、溶接対象となる亜鉛めっき鋼板としては、いかなるものでもよく、特に限定されない。また、2枚以上の亜鉛めっき鋼板を互いに溶接する形態以外に、亜鉛めっき鋼板と他の鋼材とを溶接する形態も本発明の対象となる。

【0014】

また、炭素鋼ソリッドワイヤとしては、JIS Z−3312 「軟鋼及び抗張力鋼用マグ溶接ソリッドワイヤ」に規定される溶接ワイヤ、例えばYGW−17、−18、−19などを使用することができる。重ね隅肉溶接に関しては、周知の溶接形態であって、これをそのまま適用でき、特に本発明において限定されるものではない。

さらに、MAG溶接法も、周知の溶接法であり、二酸化炭素などの活性ガスをシールドガスとしてアーク溶接するものであって、市販のMAG溶接機を用いて実施でき、本発明では、このシールドガスに上記3種混合ガスをもちいるものである。

【0015】

MAG溶接における溶接アーク電圧は、通常14〜36V程度、溶接電流は40〜350A程度とされるが、この範囲に限定されるものではない。

【0016】

このようなシールドガスを用いることにより、溶接部にブローホールやピットなどの欠陥が発生することが低減する。しかも、溶接速度を125cm/min以上にでき、溶接電流を増加することで、ブローホールやピットを発生することなく、200cm/min程度にまで上げることができる。

【0017】

以下、具体例を示して、本発明の作用効果を明確にする。

本発明の亜鉛めっき鋼板のMAG溶接用のシールドガスについての具体例を例示して説明する。本発明のシールドガスの特徴・効果を確認するため、以下に示す溶接例を実施し、各種特性の確認試験を行った。

【0018】

(例1)

例1として、図1に示すように、板厚2.3mmの亜鉛めっき鋼板1、1を用いて、上板と下板の隙間tを0mm、トーチ2の傾斜角度αを30度とし、溶接速度を変化させて溶接部の長さが250mmのMAG溶接を行い、ピットおよびブローホールの発生状況を確認した。

【0019】

ガス種として、アルゴンガス及び炭酸ガス並びに酸素ガスの3種類からなる混合ガスを用い、その組成(容量%)を変化させMAG溶接を行った。比較用として、広く一般的に使われているMAG用のシールドガス(Ar−20%CO2)を用いた。

【0020】

<溶接条件>

溶接方式:消耗式電極溶接、パルスアーク

溶接母材:亜鉛めっき鋼板・板厚2.3mm

溶接方法:重ね隅肉溶接

溶接ワイヤ:JIS YGW−17、径1.2mm

チップ母材間距離:15mm

トーチ傾斜角度:30度

溶接速度:100〜175cm/min

アーク電圧:22.5〜24.5V

溶接電流:225A

なお、この例1では溶接電流、ワイヤ総供給量を一定として、溶接速度を変化させた。

【0021】

結果を表1、表2および図2に示す。

表1は、溶接部に発生したピットの数を外観で観察して示し、ピット数が2個以下を合格とした。

表2は、ビード中央部を切断して、その切断面を観察してブローホールの発生の有無を調べ、発生のないものを合格とした。

また、図2は、上記切断面の写真である。

【0022】

【表1】

【0023】

【表2】

【0024】

例1では、溶接電流225Aで固定すると、溶接速度175cm/min以上では、溶接金属が不足してしまうため、のど厚や脚長が不足してしまう。溶接電流を上げることでさらに溶接速度を高めることができる。

【0025】

(例2)

例2として、トーチ傾斜角度、溶接速度、アーク電圧、溶接電流以外は例1と同じ条件としてMAG溶接を行った。上板と下板との間隔tは1mmとした。

トーチ傾斜角度:45度

溶接速度:130〜190cm/min

アーク電圧:24〜27.5V

溶接電流:280〜350A

溶接速度が速くなると電流一定では、溶接金属の量が減ってしまうため、速度の上昇とともに電流も上げ、溶接金属の量が不足しないように溶接を行った。

【0026】

結果を表3および表4ならびに図3および図4に示す。

表3および図3の結果は、シールドガスとして、炭酸ガス20容量%、酸素12容量%、残部アルゴンを用い、従来のシールドガスの炭酸ガス20容量%、残部アルゴンを用いたものとの比較を示す。

表4および図4は、シールドガスとして、炭酸ガス30容量%、酸素12容量%、残部アルゴンを用い、同様の従来のシールドガスを用いたものとの比較を示す。ブローホールの判定、評価は、発生してしていないものを○で、発生したものを×で示した。

【0027】

【表3】

【0028】

【表4】

【0029】

なお、溶接電源を最大350Aまで上げると、溶接速度を190cm/min以上とすることができた。しかし電流350Aでは溶接速度190cm/minが限度であり、のど厚不足、アンダーカット、凸ビードが生じる。しかし、例1の結果を併せ、溶接電流を上げれば本問題は解消可能である。

【0030】

上記例1および例2の結果をまとめ、シールドガスの組成とピットとブローホールの生成の状況との関係を表5に示す。

【0031】

【表5】

【0032】

表5の結果から、シールドガスとして、酸素ガス8〜15容量%、好ましくは8.5〜12容量%と、炭酸ガス20〜30容量%と、残部がアルゴンからなる3種混合ガスを用いることにより、溶接部にブローホールやピットが発生しないことが明らかである。

なお、表5において、ピットの欄の◎はピットが発生していないことを、○は受圧巻発生するが判定基準以内であることを、△は判定基準よりも若干多く発生していることを、×は多発していることを表す。また、ブローホールの欄の○はブローホールが発生していないことを、△は溶接速度175cm/min以上でブローホールが発生していることを、×は溶接速度125cm/minまたは150cm/min以上でブローホールが発生していることを表す。

【図面の簡単な説明】

【0033】

【図1】具体例での溶接状況を示す概略図である。

【図2】具体例でのビードの切断面を示す写真である。

【図3】具体例でのビードの切断面を示す写真である。

【図4】具体例でのビードの切断面を示す写真である。

【特許請求の範囲】

【請求項1】

亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガス。

【請求項2】

亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガス。

【請求項3】

酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法。

【請求項4】

酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法。

【請求項1】

亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガス。

【請求項2】

亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接するためのシールドガスであって、

その組成が、酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスであることを特徴とする亜鉛めっき鋼板のMAG溶接用シールドガス。

【請求項3】

酸素ガス8〜15容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法。

【請求項4】

酸素ガス8.5〜12容量%、炭酸ガス20〜30容量%、残部がアルゴンからなる3種混合ガスをシールドガスとして用い、亜鉛めっき鋼板の重ね隅肉溶接を、炭素鋼ソリッドワイヤを用いてMAG溶接することを特徴とする亜鉛めっき鋼板のMAG溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−272351(P2006−272351A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−91198(P2005−91198)

【出願日】平成17年3月28日(2005.3.28)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月28日(2005.3.28)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]