亜鉛精鉱浸出液の浄液方法

【課題】 亜鉛電解採取法で使用される亜鉛精鉱浸出液に不純物として含まれるCoを、効率よく除去する

【解決手段】脱Cu工程で、亜鉛末と共に亜砒酸を添加し、生成した脱Cu残渣含みの脱Cu後液を、濾過すること無く脱Co工程に送り、亜鉛末を再添加することにより脱Coを実施する。

【解決手段】脱Cu工程で、亜鉛末と共に亜砒酸を添加し、生成した脱Cu残渣含みの脱Cu後液を、濾過すること無く脱Co工程に送り、亜鉛末を再添加することにより脱Coを実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛精鉱浸出液の浄液方法であって、亜鉛電解採取法で使用される亜鉛精鉱浸出液に不純物として含まれるCoを、効率よく除去する方法に関する。

【背景技術】

【0002】

亜鉛電解で使用される亜鉛精鉱浸出液には、CuやCoが不純物として含まれており、亜鉛電解液中でこれら成分が一定値濃度を超えると、製品である電気亜鉛の品質及び電流効率に悪影響を及ぼす。

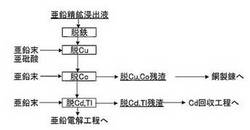

このため、種々の方法で亜鉛精鉱浸出液の浄液が行われている。例えば、図4に示すように、亜鉛精鉱浸出液に亜鉛末を添加し、Cuを還元除去後、発生した銅残渣を濾過後、亜砒酸(As2O3)及び亜鉛末を添加し、Coを除去する方法等が取られている。

【0003】

一般的には、亜鉛末,亜砒酸でのCo除去効率を上げるため、前段で行う脱Cu工程で、脱Cu後液中のCu濃度を200〜400mg/L程度残す操作が取られており、脱Co工程で得られた脱Co残渣は、前段の脱Cu残渣とともに銅原料として銅製錬に送られている。

また一方で、亜鉛末使用量を低減するために、脱Co残渣を繰り返すという方法も取られている。(特許文献1:特公昭57−49492)

【0004】

特許文献1の方法では、残渣繰返しのための固/液分離装置(シックナー等)が必要となる上、繰返し残渣の撹拌に必要な動力が増加するという問題がある。

また、図5に示す従来法1のように、回分式の結果ではあるが、脱Cu後液に脱Co残渣を繰り返した場合、従来法2の繰り返しなしに比較して、脱Cu後液中のCu2+と繰り返し残渣中のCoが置換反応を起こし、Coの再溶解現象が確認された。

連続式の場合でも、上記再溶解を防止するために、亜鉛末の使用量が多くなっている可能性は高い。

【0005】

【特許文献1】特公昭57−49492「金属イオン水溶液の精製方法」

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、脱Co残渣を繰り返すことなく、亜鉛末,亜砒酸による、脱Co反応の反応速度、反応効率を向上させ、反応設備をコンパクトにすると共に、シックナー、フィルタープレス等の付帯設備を極力減らすことである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するものであって、

(1)亜鉛末による脱Cu工程で亜砒酸を添加し、生成した脱Cu残渣を、濾過すること無くスラリーのまま脱Co工程に送り、脱Co工程で亜鉛末のみを再添加して脱Coを行う亜鉛精鉱浸出液の浄液方法。

(2)上記(1)の亜砒酸の添加量が、As2O3/Co=2以上である亜鉛精鉱浸出液の浄液方法。

(3)上記(1)から(2)の脱銅後液中に、銅を残存させる亜鉛精鉱浸出液の浄液方法。

である。

【発明の効果】

【0008】

本発明は、以下の効果を有する。

(1)亜鉛精鉱浸出液の浄液方法において、Coを含まず、Cu3Asを含んだ脱Cu残渣を生成し、これを脱Co工程に添加すれば、効率的な脱Coが行えることになる。

(2)更に、シックナー、フィルタープレス等の付帯設備を減らすことが可能となる。

(3)アルシンガスの発生を抑制した状態での亜鉛精鉱浸出液の浄液方法を提供できる。

【発明を実施するための最良の形態】

【0009】

図1に示すように、本発明の処理対象液である亜鉛精鉱浸出液中の鉄を予め除去する。

亜鉛精鉱の浸出液は、例えば、亜鉛140〜160g/L、pH 1〜3、鉄0.01〜3g/L、銅0.5〜1.5g/L、コバルト1〜15mg/L、カドミウム200〜500mg/L、タリウム3〜15mg/L程度含むものである。

【0010】

脱鉄処理は、pH4程度までの中和により行われる。

【0011】

次いで、脱銅処理を行う。

脱銅処理は、亜鉛末を必要脱銅量のほぼ理論当量添加し、脱銅後液中に70から400mg/L程度残るように行う。

【0012】

また、脱銅時には、亜砒酸を添加する。 該添加量は、As2O3をAs2O3/Co=2以上と成るように添加する。

これにより、銅と砒素がCu3Asを形成し、これにより次工程の脱Co効果を狙うためである。

本方法により、亜鉛精鉱浸出液中の銅を有効活用でき、脱Co反応効率及び反応速度が向上し、反応設備をコンパクトにできると共に、従来法から脱銅残渣の濾過工程を省略できることになる。

なお、本方法で回収される脱Cu,脱Co残渣は、脱Co反応効率が改善されるため、従来法の含銅残渣と同等以上の銅品位となる。

この際、液温度を70から90℃前後に維持する。 上記反応を促進させるためである。

【0013】

亜鉛末添加後、攪拌をしつつ、45分から1時間30分程度反応を促進させる。

その後、酸化還元電位が、-450から-550mV(vs

Ag/AgCl)程度と成るように亜鉛末を継続的に添加する。

この際、液温度を70から90℃前後に維持する。 上記反応を促進させるためである。

その後、ろ過し、銅、コバルトを残渣として除去した。

【0014】

脱Co工程での反応式は以下の反応式が考えられる。

Co2++As3++2.5Zn → CoAs+2.5Zn2+

3Cu2++As3++4.5Zn → Cu3As+4.5Zn2+

Cu2++Zn → Cu+ Zn2+

2H2O+Zn → H2+Zn+2OH-

Cu3As+Co2+Zn → 3Cu+CoAs+Zn2+

【0015】

よって、Cu3Asの存在下で、Coの除去効率が向上できることが期待できる。

本発明では、脱Cu工程で、亜鉛末と共に亜砒酸を添加し、生成した脱Cu残渣含みの脱Cu後液を、濾過すること無く脱Co工程に送り、亜鉛末を再添加することにより脱Coを実施すれば、効率的な脱Coが行えるものである。

【0016】

また、シックナー、フィルタープレス等の付帯設備を減らすことが可能となる。

【0017】

さらに、通常の脱Co工程では、亜砒酸溶液中に亜鉛末を添加するため、アルシンガスが発生している。

本方法によれば、通常の方法よりもCu2+濃度が高いうちに、亜砒酸,亜鉛末を添加するため、Cu2+とアルシンガスが反応し、Cu3Asが生成し、アルシンガスの発生も抑制されると考えられる。

ここで、銅濃度は、脱銅後液中に、銅を70から400mg/L残存させるのが好ましい。上記のCu3Asを生成させるためである。

【0018】

また、脱コバルト、脱銅を行った処理後液は、更に亜鉛末を添加し、脱カドミウム、脱タリウム処理が成される。

この後、亜鉛電解工程において、上記処理後液から亜鉛を回収する。

【実施例】

【0019】

(実施例1)

(亜砒酸の添加が多い場合(As2O3/Co=40))

図1に示すように、脱Cu時にAs2O3をAs2O3/Co=40となるように添加し、亜鉛末を添加し、80℃に保持して、60分脱Cu反応を行った。

脱銅後液中には、銅を70mg/L残存させた。これは、Cu3Asを生成させるためである。

その後に、亜鉛末をORPが-500mV(vs Ag/AgCl)に保持するように添加した。

その結果、図2に示すように、脱Co反応の反応速度が増加することが確認できた。

上記反応速度は、以下のように計算する。

一般的に反応速度は、dC/dt=kC(t)で表される。これを変形するとdC/C=kdtとなり、ln(C)=kt+αとなる。(尚tは、反応時間、Cは、液中のCo濃度を示す。)

従って液中濃度と反応時間の関係を片対数でプロットし、その傾きから反応速度定数を求めることができる。

【0020】

(比較例1)

(脱銅工程において、亜砒酸を添加しない場合

脱Co工程での亜砒酸を添加が多い場合(As2O3/Co=40))

図4に示すように、通常の浄液方法で、亜鉛末のみにより脱Cu後液中にCuを360mg/L残した状態まで脱Cu(反応時間60分)した。

その濾液を供試液として、反応温度:80℃、As2O3添加量:As2O3/Co=40で脱Co試験を行った。

Zn末は、反応時のORPを-500mV(vs Ag/AgCl)に保持するように添加した。

その結果、図2に示すように、脱Co反応の反応速度が上記の実施例比較して、極めて遅いことを確認した。

【0021】

(実施例2)

(亜砒酸の添加が少ない場合(As2O3/Co=2))

図4に示すように、脱Cu時にAs2O3をAs2O3/Co=2となるように添加し、亜鉛末を添加し60分脱Cu反応を行った。この際脱銅後液中には、銅を70mg/L残存させた。これは、Cu3Asを生成させるためである。

この後に、亜鉛末をORPが-500mV(vs Ag/AgCl)に保持するように添加した。

図3に示すように、実施例1程ではないが、比較例に比べ、脱Co反応の反応速度が増加することが確認できた。

【0022】

なお、実施例1及び2の残渣品位を表.1に示す。

【表1】

亜鉛精鉱浸出液の、一般的な浄液工程で発生する、銅製錬送り含Cu残渣中Cu品位は60mass%程度であり、本実施例で回収される、脱Cu,Co残渣品位のCu品位の方が高くなっている。

すなわち、より効率的に脱Cu,Coが行われていることを示している。

【0023】

(比較例2)

(脱銅工程において、亜砒酸を添加しない場合

脱Co工程での亜砒酸を添加が少ない場合(As2O3/Co=2))

図4に示すように、通常の浄液方法で、亜鉛末のみにより脱Cu後液中にCuを360mg/L残した状態まで脱Cu(反応時間60分)処理した。

その濾液を供試液として、反応温度:80℃。As2O3添加量:As2O3/Co=2で脱Co試験を行った。

【0024】

Zn末は、反応時のORPを-500mV(vs

Ag/AgCl)に保持するように添加した。その結果、図3に示すように、実施例に比べ、脱Co反応の反応速度が低い

ことを確認した。

【図面の簡単な説明】

【0025】

【図1】本発明の浄液方法を示す。

【図2】比較例1及び実施例1の結果を示す。

【図3】比較例2及び実施例2の結果を示す。

【図4】一般的な亜鉛精鉱浸出液の浄液方法を示す。

【図5】従来法における脱Co残渣繰り返し時のCo再溶解を示す。

【技術分野】

【0001】

本発明は、亜鉛精鉱浸出液の浄液方法であって、亜鉛電解採取法で使用される亜鉛精鉱浸出液に不純物として含まれるCoを、効率よく除去する方法に関する。

【背景技術】

【0002】

亜鉛電解で使用される亜鉛精鉱浸出液には、CuやCoが不純物として含まれており、亜鉛電解液中でこれら成分が一定値濃度を超えると、製品である電気亜鉛の品質及び電流効率に悪影響を及ぼす。

このため、種々の方法で亜鉛精鉱浸出液の浄液が行われている。例えば、図4に示すように、亜鉛精鉱浸出液に亜鉛末を添加し、Cuを還元除去後、発生した銅残渣を濾過後、亜砒酸(As2O3)及び亜鉛末を添加し、Coを除去する方法等が取られている。

【0003】

一般的には、亜鉛末,亜砒酸でのCo除去効率を上げるため、前段で行う脱Cu工程で、脱Cu後液中のCu濃度を200〜400mg/L程度残す操作が取られており、脱Co工程で得られた脱Co残渣は、前段の脱Cu残渣とともに銅原料として銅製錬に送られている。

また一方で、亜鉛末使用量を低減するために、脱Co残渣を繰り返すという方法も取られている。(特許文献1:特公昭57−49492)

【0004】

特許文献1の方法では、残渣繰返しのための固/液分離装置(シックナー等)が必要となる上、繰返し残渣の撹拌に必要な動力が増加するという問題がある。

また、図5に示す従来法1のように、回分式の結果ではあるが、脱Cu後液に脱Co残渣を繰り返した場合、従来法2の繰り返しなしに比較して、脱Cu後液中のCu2+と繰り返し残渣中のCoが置換反応を起こし、Coの再溶解現象が確認された。

連続式の場合でも、上記再溶解を防止するために、亜鉛末の使用量が多くなっている可能性は高い。

【0005】

【特許文献1】特公昭57−49492「金属イオン水溶液の精製方法」

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、脱Co残渣を繰り返すことなく、亜鉛末,亜砒酸による、脱Co反応の反応速度、反応効率を向上させ、反応設備をコンパクトにすると共に、シックナー、フィルタープレス等の付帯設備を極力減らすことである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するものであって、

(1)亜鉛末による脱Cu工程で亜砒酸を添加し、生成した脱Cu残渣を、濾過すること無くスラリーのまま脱Co工程に送り、脱Co工程で亜鉛末のみを再添加して脱Coを行う亜鉛精鉱浸出液の浄液方法。

(2)上記(1)の亜砒酸の添加量が、As2O3/Co=2以上である亜鉛精鉱浸出液の浄液方法。

(3)上記(1)から(2)の脱銅後液中に、銅を残存させる亜鉛精鉱浸出液の浄液方法。

である。

【発明の効果】

【0008】

本発明は、以下の効果を有する。

(1)亜鉛精鉱浸出液の浄液方法において、Coを含まず、Cu3Asを含んだ脱Cu残渣を生成し、これを脱Co工程に添加すれば、効率的な脱Coが行えることになる。

(2)更に、シックナー、フィルタープレス等の付帯設備を減らすことが可能となる。

(3)アルシンガスの発生を抑制した状態での亜鉛精鉱浸出液の浄液方法を提供できる。

【発明を実施するための最良の形態】

【0009】

図1に示すように、本発明の処理対象液である亜鉛精鉱浸出液中の鉄を予め除去する。

亜鉛精鉱の浸出液は、例えば、亜鉛140〜160g/L、pH 1〜3、鉄0.01〜3g/L、銅0.5〜1.5g/L、コバルト1〜15mg/L、カドミウム200〜500mg/L、タリウム3〜15mg/L程度含むものである。

【0010】

脱鉄処理は、pH4程度までの中和により行われる。

【0011】

次いで、脱銅処理を行う。

脱銅処理は、亜鉛末を必要脱銅量のほぼ理論当量添加し、脱銅後液中に70から400mg/L程度残るように行う。

【0012】

また、脱銅時には、亜砒酸を添加する。 該添加量は、As2O3をAs2O3/Co=2以上と成るように添加する。

これにより、銅と砒素がCu3Asを形成し、これにより次工程の脱Co効果を狙うためである。

本方法により、亜鉛精鉱浸出液中の銅を有効活用でき、脱Co反応効率及び反応速度が向上し、反応設備をコンパクトにできると共に、従来法から脱銅残渣の濾過工程を省略できることになる。

なお、本方法で回収される脱Cu,脱Co残渣は、脱Co反応効率が改善されるため、従来法の含銅残渣と同等以上の銅品位となる。

この際、液温度を70から90℃前後に維持する。 上記反応を促進させるためである。

【0013】

亜鉛末添加後、攪拌をしつつ、45分から1時間30分程度反応を促進させる。

その後、酸化還元電位が、-450から-550mV(vs

Ag/AgCl)程度と成るように亜鉛末を継続的に添加する。

この際、液温度を70から90℃前後に維持する。 上記反応を促進させるためである。

その後、ろ過し、銅、コバルトを残渣として除去した。

【0014】

脱Co工程での反応式は以下の反応式が考えられる。

Co2++As3++2.5Zn → CoAs+2.5Zn2+

3Cu2++As3++4.5Zn → Cu3As+4.5Zn2+

Cu2++Zn → Cu+ Zn2+

2H2O+Zn → H2+Zn+2OH-

Cu3As+Co2+Zn → 3Cu+CoAs+Zn2+

【0015】

よって、Cu3Asの存在下で、Coの除去効率が向上できることが期待できる。

本発明では、脱Cu工程で、亜鉛末と共に亜砒酸を添加し、生成した脱Cu残渣含みの脱Cu後液を、濾過すること無く脱Co工程に送り、亜鉛末を再添加することにより脱Coを実施すれば、効率的な脱Coが行えるものである。

【0016】

また、シックナー、フィルタープレス等の付帯設備を減らすことが可能となる。

【0017】

さらに、通常の脱Co工程では、亜砒酸溶液中に亜鉛末を添加するため、アルシンガスが発生している。

本方法によれば、通常の方法よりもCu2+濃度が高いうちに、亜砒酸,亜鉛末を添加するため、Cu2+とアルシンガスが反応し、Cu3Asが生成し、アルシンガスの発生も抑制されると考えられる。

ここで、銅濃度は、脱銅後液中に、銅を70から400mg/L残存させるのが好ましい。上記のCu3Asを生成させるためである。

【0018】

また、脱コバルト、脱銅を行った処理後液は、更に亜鉛末を添加し、脱カドミウム、脱タリウム処理が成される。

この後、亜鉛電解工程において、上記処理後液から亜鉛を回収する。

【実施例】

【0019】

(実施例1)

(亜砒酸の添加が多い場合(As2O3/Co=40))

図1に示すように、脱Cu時にAs2O3をAs2O3/Co=40となるように添加し、亜鉛末を添加し、80℃に保持して、60分脱Cu反応を行った。

脱銅後液中には、銅を70mg/L残存させた。これは、Cu3Asを生成させるためである。

その後に、亜鉛末をORPが-500mV(vs Ag/AgCl)に保持するように添加した。

その結果、図2に示すように、脱Co反応の反応速度が増加することが確認できた。

上記反応速度は、以下のように計算する。

一般的に反応速度は、dC/dt=kC(t)で表される。これを変形するとdC/C=kdtとなり、ln(C)=kt+αとなる。(尚tは、反応時間、Cは、液中のCo濃度を示す。)

従って液中濃度と反応時間の関係を片対数でプロットし、その傾きから反応速度定数を求めることができる。

【0020】

(比較例1)

(脱銅工程において、亜砒酸を添加しない場合

脱Co工程での亜砒酸を添加が多い場合(As2O3/Co=40))

図4に示すように、通常の浄液方法で、亜鉛末のみにより脱Cu後液中にCuを360mg/L残した状態まで脱Cu(反応時間60分)した。

その濾液を供試液として、反応温度:80℃、As2O3添加量:As2O3/Co=40で脱Co試験を行った。

Zn末は、反応時のORPを-500mV(vs Ag/AgCl)に保持するように添加した。

その結果、図2に示すように、脱Co反応の反応速度が上記の実施例比較して、極めて遅いことを確認した。

【0021】

(実施例2)

(亜砒酸の添加が少ない場合(As2O3/Co=2))

図4に示すように、脱Cu時にAs2O3をAs2O3/Co=2となるように添加し、亜鉛末を添加し60分脱Cu反応を行った。この際脱銅後液中には、銅を70mg/L残存させた。これは、Cu3Asを生成させるためである。

この後に、亜鉛末をORPが-500mV(vs Ag/AgCl)に保持するように添加した。

図3に示すように、実施例1程ではないが、比較例に比べ、脱Co反応の反応速度が増加することが確認できた。

【0022】

なお、実施例1及び2の残渣品位を表.1に示す。

【表1】

亜鉛精鉱浸出液の、一般的な浄液工程で発生する、銅製錬送り含Cu残渣中Cu品位は60mass%程度であり、本実施例で回収される、脱Cu,Co残渣品位のCu品位の方が高くなっている。

すなわち、より効率的に脱Cu,Coが行われていることを示している。

【0023】

(比較例2)

(脱銅工程において、亜砒酸を添加しない場合

脱Co工程での亜砒酸を添加が少ない場合(As2O3/Co=2))

図4に示すように、通常の浄液方法で、亜鉛末のみにより脱Cu後液中にCuを360mg/L残した状態まで脱Cu(反応時間60分)処理した。

その濾液を供試液として、反応温度:80℃。As2O3添加量:As2O3/Co=2で脱Co試験を行った。

【0024】

Zn末は、反応時のORPを-500mV(vs

Ag/AgCl)に保持するように添加した。その結果、図3に示すように、実施例に比べ、脱Co反応の反応速度が低い

ことを確認した。

【図面の簡単な説明】

【0025】

【図1】本発明の浄液方法を示す。

【図2】比較例1及び実施例1の結果を示す。

【図3】比較例2及び実施例2の結果を示す。

【図4】一般的な亜鉛精鉱浸出液の浄液方法を示す。

【図5】従来法における脱Co残渣繰り返し時のCo再溶解を示す。

【特許請求の範囲】

【請求項1】

亜鉛末による脱Cu工程で亜砒酸を添加し、生成した脱Cu残渣を、濾過すること無くスラリーのまま脱Co工程に送り、脱Co工程で亜鉛末のみを再添加して脱Coを行うことを特徴とする亜鉛精鉱浸出液の浄液方法。

【請求項2】

請求項1の亜砒酸の添加量が、As2O3/Co=2以上であることを特徴とする亜鉛精鉱浸出液の浄液方法。

【請求項3】

請求項1から2の脱銅後液中に、銅を残存させることを特徴とする亜鉛精鉱浸出液の浄液方法。

【請求項1】

亜鉛末による脱Cu工程で亜砒酸を添加し、生成した脱Cu残渣を、濾過すること無くスラリーのまま脱Co工程に送り、脱Co工程で亜鉛末のみを再添加して脱Coを行うことを特徴とする亜鉛精鉱浸出液の浄液方法。

【請求項2】

請求項1の亜砒酸の添加量が、As2O3/Co=2以上であることを特徴とする亜鉛精鉱浸出液の浄液方法。

【請求項3】

請求項1から2の脱銅後液中に、銅を残存させることを特徴とする亜鉛精鉱浸出液の浄液方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−274397(P2006−274397A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−98099(P2005−98099)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]