亜鉛系めっき鋼材および塗装鋼材ならびにそれらの製造方法

【課題】脂肪酸を含有する水溶性加工油を用いて加工が施された亜鉛系めっき鋼材、典型的には亜鉛系めっき鋼板から製造された電縫鋼管、を塗装する場合に見られる塗装後耐食性と塗膜密着性の劣化を防止する。

【解決手段】塗装前に、pH9.5〜10.5のアルカリ性液による洗浄と水洗および/またはpH6.0以下の酸性液による洗浄と水洗を実施して、亜鉛系めっき被膜の表層部を除去する処理を行う。この処理により、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが、[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比]または[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比]を満たす。

【解決手段】塗装前に、pH9.5〜10.5のアルカリ性液による洗浄と水洗および/またはpH6.0以下の酸性液による洗浄と水洗を実施して、亜鉛系めっき被膜の表層部を除去する処理を行う。この処理により、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが、[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比]または[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比]を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛系めっき鋼材とその製造方法ならびに塗装鋼材とその製造方法に関する。より詳しくは、本発明は、脂肪酸および/または脂肪酸塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、塗装が施された後において優れた塗装後耐食性と塗装密着性とを有する亜鉛系めっき鋼材およびその製造方法に関する。また、脂肪酸および/または脂肪酸塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に塗装が施された塗装鋼材であって、優れた塗装後耐食性と塗装密着性とを有する塗装鋼材およびその製造方法に関する。

【背景技術】

【0002】

近年の地球環境保護を目的とした温室ガス排出量低減の要請から自動車の燃費向上が望まれており、自動車の車体を構成する部材(以下、「自動車部材」ともいう。)を高強度化することによる車体の軽量化が進められている。自動車部材の高強度化は、衝突安全性の観点からも望まれている。

【0003】

このような自動車部材の高強度化の一環として、鋼板を管状に加工して継目を電気抵抗溶接した電縫鋼管を自動車部材に適用することが行われている。電縫鋼管の製造プロセスで、鋼板を管状に加工する際には、加工性および冷却性の観点から水溶性加工油が多く使用されている。このような水溶性加工油としては、例えば、特開2000−63863号公報(特許文献1)や特開2010−70736号公報(特許文献2)に開示されているように、脂肪酸および/またはその塩を含有する組成物が一般に使用される。

【0004】

一方、防錆性の観点から、亜鉛系めっきが施された鋼材が広く使用されている。特に、自動車部材においては、極めて厳しい腐食環境下でも防錆性が維持できるように、亜鉛系めっき鋼板、中でも溶融亜鉛めっきを施した後に合金化処理を施すことにより溶融亜鉛めっき被膜中に鋼板のFeを拡散させて亜鉛−鉄系合金めっき被膜を形成させた合金化溶融亜鉛めっき鋼板が、広く適用されている。自動車部材に適用する場合、所定形状に成形後に塗装前処理を施した後で電着塗装されることが多い。従って、自動車部材、特に車体構造用部材として、鋼管等を適用する場合においても所定形状に成形後に塗装前処理を施した後で電着塗装されることが想定される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−63863号公報

【特許文献2】特開2010−70736号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように、自動車部材の高強度化の一環として鋼板を管状に加工した電縫鋼管を自動車部材に広く適用され始めているが、このような自動車部材についても、極めて厳しい腐食環境下でも防錆性が維持できるように亜鉛系めっき、特に合金化溶融亜鉛めっきが施されていることが好ましい。

【0007】

そこで、本発明者らは、合金化溶融亜鉛めっき鋼板を管状に加工した合金化溶融亜鉛めっき電縫鋼管(以下、「合金化溶融亜鉛めっき電縫鋼管」という。)を自動車部材に適用する際の問題点について詳細に検討した。ここで、合金化溶融亜鉛めっき鋼板を管状に加工する際の条件としては、生産性の観点から、従来と同様に水溶性加工油を使用することを前提とした。

【0008】

その結果、合金化溶融亜鉛めっき電縫鋼管に、自動車部材を製造する際に採用される塗装前処理および電着塗装を施した塗装鋼管は、腐食試験において著しい腐食や塗装剥離が生じることが判明した。合金化溶融亜鉛めっき電縫鋼管について極めて厳しい腐食環境下における塗装後耐食性および塗装密着性を詳細に調査した例はこれまでには存在しない。

【0009】

本発明は、合金化溶融亜鉛めっき電縫鋼管について塗装後耐食性および塗装密着性を向上させること、ひいては、亜鉛系めっき鋼材の塗装後耐食性および塗装密着性を向上させることを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく、さらに検討を進めた。その結果、合金化溶融亜鉛めっき電縫鋼管の塗装後耐食性および塗装密着性の劣化は、合金化溶融亜鉛めっき電縫鋼管の製造過程に起因すること、具体的には、水溶性加工油を用いて加工されることによって、水溶性加工油中の何らかの成分と合金化溶融亜鉛めっき被膜中の何らかの成分とが加工時に反応し、この反応により生成した反応物が合金化溶融亜鉛めっき被膜の表面に残存し、塗装前処理によっても除去されずに合金化溶融亜鉛めっき被膜と塗膜との間に介在することによって、塗装後耐食性と塗装密着性とが低下することを突き止めた。

【0011】

そして、さらに検討を進めた結果、水溶性加工油中の脂肪酸イオンと合金化溶融亜鉛めっき被膜中の亜鉛とが合金化溶融亜鉛めっき鋼板を管状に加工する際の応力下で反応を起こして脂肪酸亜鉛を形成し、こうして形成された脂肪酸亜鉛が合金化溶融亜鉛めっき被膜の表面に残存し、塗装前処理によっても除去されずに合金化溶融亜鉛めっき被膜と塗膜との間に存在することが原因ではないかと推測するに至った。

【0012】

ここで、脂肪酸亜鉛により塗装後耐食性および塗装密着性が劣化する機構は次のように考えられる。すなわち、脂肪酸亜鉛が合金化溶融亜鉛めっき被膜と塗膜との間に残存すると、脂肪酸亜鉛は潮解性を有すると考えられるため、脂肪酸亜鉛を中心に塗膜下に水分が集まる。このようにして集まった水分により局部的に腐食が進行する結果、この部分での塗膜下のアルカリ度が優先的に高くなる。そのため塗装前処理であるリン酸亜鉛皮膜の損傷、溶解に伴い、塗膜密着力を低下させるとともに、この局部的に高いアルカリ性液の存在で、塗膜と下地との間の結合が破壊されることによって塗膜密着力が低下する。その結果、この脂肪酸亜鉛が存在している所を起点として、ブリスターの発生を伴いながら、腐食反応が進行していき、塗膜密着力の低下する部分が大きくなり、塗装後耐食性が低下すると考えられる。

【0013】

そこで、水溶性加工油を用いた加工により形成された、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛を、塗装を施す前に低減させることにより、塗装後耐食性および塗装密着性を飛躍的に向上させることができるのではないかという点に着目した。

【0014】

しかし、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛の除去について検討したところ、湯洗は勿論のこと、通常の塗装下地処理として実施されるリン酸亜鉛処理の前に脱脂のために適用されているアルカリ系脱脂剤やアセトン、エタノール、トリクロロルエチレン等の有機溶剤による洗浄を行っても、脂肪酸亜鉛はほとんど溶解除去できないことが判明した。

【0015】

このように、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛は、通常の塗装下地処理の前に実施されるような脱脂方法では除去できないため、水溶性加工油を用いた加工後であって塗装を施す前に何らかの方法で除去することが必要であると考え、さらに検討を進めた。

【0016】

その結果、合金化溶融亜鉛めっき被膜の表層部を除去することにより、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛を除去することが効果的であり、これにより合金化溶融亜鉛めっき電縫鋼管の塗装後耐食性および塗装密着性を飛躍的に向上させることができることを見出した。また、そのために具体的手段として、両性金属である亜鉛を溶解させるために、アルカリおよび酸の一方または双方を用いて適正条件でめっき被膜の表層部のみを除去し、その後、水洗を施すことが有効であることを見出した。この処理により、一般的な脱脂条件で脱脂した場合に比べて、合金化溶融亜鉛めっき被膜表面のO/Zn原子比がC/Zn原子比に比して過小または過大となるので、このO/Zn原子比とC/Zn原子比との関係を特定することによって塗装後耐食性や塗膜密着性に優れた合金化溶融亜鉛めっき電縫鋼管を提供できることも究明した。

【0017】

合金化溶融亜鉛めっき鋼材において、合金化溶融亜鉛めっき被膜の付着量は鋼材の耐食性を決定づける主要因子である。そのため、このめっき被膜の表層部を除去することは、耐食性の低下につながりかねないことから、通常は忌避される。本発明者らは、合金化溶融亜鉛めっき被膜の表層部だけを除去することによって、塗装後耐食性および塗装密着性を向上させるという、従来に例をみない着想により、課題の解決を図ったのである。

【0018】

上述したように、合金化溶融亜鉛めっき電縫鋼管にみられる塗装後耐食性および塗装密着性の劣化は、電縫鋼管の成形時に用いた水溶性加工油中に含まれている脂肪酸とめっき被膜中の亜鉛とが加工時に反応して生成した脂肪酸亜鉛に起因すると推測される。上記の本発明の着想と課題解決策は、合金化溶融亜鉛めっき電縫鋼管に限定されるものではなく、脂肪酸を含む水溶性加工油を用いた加工された亜鉛系めっき鋼材に一般的に適用されうることも判明した。

【0019】

本発明は、以上の新知見に基づくものであり、その要旨は以下のとおりである。

(1)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが下記式(1)または(2)を満足することを特徴とする亜鉛系めっき鋼材:

[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比] (1)

[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比] (2)。

(2)上記(1)に記載の亜鉛系めっき鋼材の表面に塗膜を有することを特徴とする塗装鋼材。

(3)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

(4)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施すことを特徴とする

亜鉛系めっき鋼材の製造方法。

(5)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

(6)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

(7)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

(8)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【0020】

本発明において「水溶性加工油」とは、金属の塑性加工に使用される水溶性の加工油を意味する。この種の加工油は、原液を水で希釈した水溶液の状態で使用され、希釈後に透明であるソリュブル(ソルブル)タイプと、希釈後に白濁するエマルションタイプとに大別されるが、本発明における「水溶性加工油」はその両者を包含する。ただし、好ましい水溶性加工油はソリュブルタイプである。この水溶性加工油中に含有される脂肪酸は、塩の形態であってもよい。水中では、脂肪酸及びその塩は解離して、脂肪酸イオンを生ずる。この脂肪酸イオンが加工中にめっき中の亜鉛と反応しやすくなると考えられる。

【0021】

本発明における「亜鉛系めっき鋼材」とは、鋼材の少なくとも1つの面に亜鉛系めっきが施された鋼材を意味する。「亜鉛系めっき」とは、亜鉛を含有するめっきを意味し、純亜鉛めっきと亜鉛合金めっきとを包含し、また溶融めっきと電気めっきとを包含する。亜鉛合金めっきは、亜鉛が合金の主成分でなくてもよい。溶融亜鉛系めっきとしては、溶融亜鉛めっき、合金化溶融亜鉛めっき、溶融Zn−Al合金めっき、溶融Zn−Al−Mg合金めっき、溶融Zn−Al−Mg−Si合金めっき、溶融Sn−Znめっき等が挙げられ、電気亜鉛系めっきとしては、電気亜鉛めっき、電気Zn−Ni合金めっき、Zn−Fe合金めっき、Fe−Zn合金めっき等、さらにはこれらに種々の添加剤を加えた分散めっき等が挙げられる。

【0022】

本発明における「O/Zn積算平均原子比」および「C/Zn積算平均原子比」は、後で図2、4、5に関して説明するように、XPS(X線光電子分光)法により表面をスパッタリングしながら深さ方向の元素存在率を分析することによって、表面からの深さに対する各元素(O,C,Zn)の原子占有率プロファイルを作製し、そのプロファイルから特定の深さ[本発明では、SiO2基準板換算で60nm深さ(SiO2基準板で60nmに相当するスパッタリングを行った際の深さ)]までの各元素の原子占有率の積算値を算出し、その積算値の比として求められる。

【発明の効果】

【0023】

本発明によれば、脂肪酸を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、塗装が施された後において優れた塗装後耐食性と塗装密着性とを有する亜鉛系めっき鋼材およびその製造方法が提供される。また、脂肪酸を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に塗装が施された塗装鋼材であって、優れた塗装後耐食性と塗装密着性とを有する塗装鋼材およびその製造方法が提供される。

【0024】

本発明は脂肪酸を含有する水溶性加工油を用いて加工された鋼材について適用されるが、特に合金化溶融亜鉛めっき電縫鋼管およびそれに電着塗装を施した塗装鋼管の塗装後耐食性と塗装密着性とを向上させる技術として好適である。合金化溶融亜鉛めっき電縫鋼管は、自動車部際の軽量化を目的としたハイドロフォーム用途を主体として、今後ますます適用の拡大が見込まれることから、本発明の産業的価値は極めて高いものと期待される。

【図面の簡単な説明】

【0025】

【図1】測定部位と電着塗装後の最大塗膜異常幅との関係を示すグラフ。

【図2】亜鉛系めっき被膜表層部の元素プロファイルを示すグラフ。

【図3】参考例および実施例で加工試験として採用した平板摺動試験の状況を示す説明図。

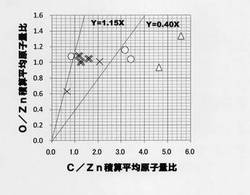

【図4】[O/Zn積算平均原子比]と[C/Zn積算平均原子比]と塗膜密着性との関係を示すグラフ。

【図5】積算平均原子比の概念を示す図。

【図6】実施例で採用した処理流れを示すフロー図。

【発明を実施するための形態】

【0026】

以下に本発明についてその技術的特徴ごとに分節して説明する。

(1)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材:

本発明は、水溶性加工油中の脂肪酸とめっき被膜中の亜鉛とが加工する際に反応して形成された脂肪酸亜鉛に起因する塗装後耐食性および塗装密着性の劣化を抑制することを課題とする。したがって、対象とする鋼材は、脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材とする。

【0027】

ここで、「亜鉛系めっき鋼材」および「亜鉛系めっき」とは、上に説明した通りである。亜鉛系めっき鋼材は、脂肪酸を含有する水溶性加工油を用いて加工されたものであれば、特にその形態を限定する必要はない。しかし、本発明は、水溶性加工油中の脂肪酸とめっき被膜中の亜鉛とが加工する際に反応して形成された脂肪酸亜鉛に起因する塗装後耐食性および塗装密着性の劣化を抑制するものであるから、そのような反応が起こり易い、加工度が高い鋼材に適用することが特に好適である。加工度が高い鋼材の例として、亜鉛系めっき鋼板を管状に加工した亜鉛系めっき電縫鋼管が挙げられる。しかし、本発明における亜鉛系めっき鋼材は電縫鋼管に限られるものではなく、他の形態であってもよい。他の形態の亜鉛系めっき鋼材の例は、亜鉛系めっき鋼板を脂肪酸および/または脂肪酸塩を含有する水性加工油でプレス成形加工して得られる亜鉛系めっき成形材などがある。

【0028】

「脂肪酸および/またはその塩を含有する水溶性加工油」についても前述した通りである。水溶性加工油は水で希釈して使用される種類の加工油を意味し、好ましいのはソリュブルタイプの水溶性加工油である。脂肪酸および脂肪酸塩はいずれも水中では解離して脂肪酸イオンを生ずるので、脂肪酸は塩の形態で水溶性加工油中に含有されていてもよい。この脂肪酸イオンが加工中の応力下で亜鉛系めっき中のZnと反応して生ずる反応生成物(脂肪酸亜鉛)に起因して亜鉛系めっき鋼材の塗装性に悪影響を及ぼす。

【0029】

脂肪酸塩としては、脂肪酸のアミン塩、例えば、アルカノールアミン塩が例示される。脂肪酸の例は、ステアリン酸、パルミチン酸などの直鎖飽和脂肪酸、オレイン酸、リノール酸などの直鎖不飽和脂肪酸、さらには飽和もしくは不飽和の分岐鎖脂肪酸を包含する。水溶性加工油(水で希釈する前の原液)中の脂肪酸の含有量は特に限定されないが、1〜30質量%程度が一般的である。この種の脂肪酸を含有する水溶性加工油としては、例えばロールフォーミング用加工油、圧延用加工油などとして多様な種類のものが市販されているので、市販品を使用することができる。

【0030】

(2)鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが下記式(1)または(2)を満足する:

[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比] (1)

[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比] (2)。

【0031】

本発明の特徴は、水溶性加工油を用いた加工により生成し、亜鉛系めっき被膜の表面に残存している脂肪酸亜鉛を、塗装を施す前に低減させ、化成処理反応に必要な鋼材表面上のZnの存在比率を所定のレベルに高めることで、塗装後耐食性および塗装密着性を飛躍的に向上させることである。この鋼材表面上の所定のZn存在比率は上記式(1)または(2)により特定される。ここで、O/Zn積算平均原子比は脂肪酸由来の有機物の残存量を反映し、C/Zn積算平均原子比は表面に存在する有機物の全体量を反映する。これらの積算平均原子比の測定手法については、実施例において具体的に説明する。

【0032】

上記式(1)または(2)のいずれかを満足しない場合には、化成処理反応に必要な鋼板表面におけるZnの存在比率を確保することができず、塗装後耐食性および塗装密着性に劣る場合がある。したがって、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが上記式(1)または(2)のいずれかを満足するものとする。

【0033】

なお、上記式(1)を満足する場合には、下記式(3)を満足することが好ましい。

[O/Zn積算平均原子比]≦10.0×[C/Zn積算平均原子比] (3)

また、上記式(2)を満足する場合には、下記式(4)を満足することが好ましく、下記式(5)を満足することがさらに好ましく、下記式(6)を満足することが特に好ましい。

【0034】

[O/Zn積算平均原子比]≧0.10×[C/Zn積算平均原子比] (4)

[O/Zn積算平均原子比]≧0.20×[C/Zn積算平均原子比] (5)

[O/Zn積算平均原子比]≧0.25×[C/Zn積算平均原子比] (6)。

【0035】

SiO2基準板換算で60nm深さまでの表層部を分析対象とするのは、後でも述べるように、それより深くなると、原子の存在比率がほぼ一定値になるためである。

(3)塗装鋼材

上記(1)または(2)を満足する亜鉛系めっき鋼材表面に塗膜を設けた塗装鋼材は、表面に存在する脂肪酸亜鉛の量が少ないため、上述した理由により耐食性および塗装密着性に優れる。

【0036】

なお、脂肪酸亜鉛により塗装後耐食性および塗装密着性が劣化する機構は上記のように推測されることから、本発明による塗装後耐食性および塗装密着性の向上作用は塗膜の種類を問わずに発揮される。したがって、塗装鋼材における塗膜の種類は限定しない。塗装は、鋼材用に提供されている多様な塗料を用いて周知の塗装方法により実施できる。塗膜厚みは、必要な耐食性に応じて当業者であれば容易に決定できる。なお、本発明は、塗装下地処理としてリン酸亜鉛系の処理を施した後に電着塗装を施す塗装系において、その効果が最も発揮されるので、斯かる塗装鋼材に適用することが好ましい。

【0037】

(4)pHが9.5〜10.5のアルカリ性液による洗浄と水洗またはpHが6.0以下の酸性液による洗浄と水洗、或いは両処理の併用

本発明においては、水溶性加工油を用いた加工により生成し、鋼材表面(すなわち、亜鉛系めっき被膜の表面)に残存している脂肪酸亜鉛を、塗装を施す前に低減させ、表層部の亜鉛量を相対的に多くして上記式(1)または(2)を満足させるための方法として、亜鉛系めっき被膜の表面をアルカリ性液および/または酸性液により洗浄することが効果的である。亜鉛が両性金属であることから、この目的には、アルカリ性液によるエッチングと酸性液によるエッチングのいずれも有効である、また両方のエッチングを併用することもできる。

【0038】

具体的には、アルカリ性液を用いる場合には、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施す。ここで、アルカリ性液のpHが9.5未満では、脱脂能力が低いため、脱脂時間を長時間としても油剤のケン化が進行せず、油膜の除去が不十分となり、化成処理時にリン酸亜鉛が成長するのに必要な亜鉛を案液めっき被膜の表面に確保することができない。その結果として塗装後耐食性および塗装密着性が劣る。従って、洗浄に用いるアルカリ性液のpHは9.5以上とする。一方、pHが10.5超では、洗浄時に亜鉛の溶解が著しくなり、却って脂肪酸亜鉛が生成してしまい、その結果として塗装後耐食性および塗装密着性が劣る。従って、洗浄に用いるアルカリ性液のpHは10.5以下とする。すなわち、油剤を除去するためケン化を進行させるためには、その洗浄液のpHを高めることが効果的であるが、一方で、pHを高くしすぎると、下地の亜鉛の溶解が進行しすぎるとともに、脂肪酸亜鉛として沈着するpH域に入るために、逆に脂肪酸亜鉛が生成すると考えられ、pH=9.5〜10.5の範囲が塗膜密着性を確保できる好適なpH域である。

【0039】

酸性液を用いる場合には、pHが6.0以下の酸性液による洗浄および水洗処理を施す。ここで、酸性液のpHが6.0超では、亜鉛系めっき被膜の除去が不十分となり、亜鉛系めっき被膜の表面に残存している脂肪酸亜鉛により、塗装後耐食性および塗装密着性が劣る。したがって、洗浄を行う酸性液のpHは6.0以下とする。好ましくは4.5以下である。pHの下限は特に規定しないが、亜鉛系めっき被膜の過剰な溶解を抑制して亜鉛系めっき被膜による耐食機能を十分に発揮させる観点、および、水洗後に鋼材表面に強酸塩が残存することにより、塗装下地処理であるリン酸亜鉛処理の前脱脂であるアルカリ脱脂時に中和作用で脱脂能力が低下してしまい、表面汚れが残存して塗装不良を起こすのを防止する観点からは、2.0以上とすることが好ましい。

【0040】

アルカリ性液および/または酸性液による洗浄は、アルカリ性または酸性の洗浄液への浸漬により行うことが好都合であるが、スプレーなどの他の方法も採用可能である。洗浄液の撹拌を行ってもよい。洗浄温度は特に限定されないが、通常は室温〜50℃の温度範囲が好ましい。洗浄時間は、洗浄と水洗後に、上述しためっき被膜の表面部が確保できるように選択する。温度にもよるが、通常は30秒〜10分間、好ましくは1〜5分間程度で十分である。

【0041】

アルカリ性または酸性の洗浄液の調製に用いる化合物は、必要なpH条件を満たす水溶液が調製できれば、特に制限されない。コストを考慮すると、アルカリ性液は典型的には水酸化ナトリウムの水溶液であり、酸性液は塩酸、硫酸などの鉱酸、または酢酸、クエン酸などの有機酸の水溶液である。連続処理の場合、処理中にpH変動が生じうる(例えば、アルカリ性液の場合、亜鉛めっき溶解皮膜の溶解とともに、大気からの二酸化炭素溶存により、pH値が徐々に低下する)ので、適宜アルカリまたは酸を補給して、所定のpH値を維持するようにする。また、必要に応じて処理液を新たな液で更新する。使用ずみの廃液は常法に従って廃液処理する。

【0042】

上述したアルカリ性液による洗浄および水洗処理と酸性液による洗浄および水洗処理とは、いずれも亜鉛系めっき被膜の表層部だけを除去することにより亜鉛系めっき被膜の表面に残存している脂肪酸亜鉛を低減させ、Znの存在比率を高めるものであるから、両者を組み合わせて用いることにより効率を上げることも可能である。その場合、洗浄の順序は制限されず、アルカリ性液と酸性液のいずれの洗浄を先に実施してもよい。ただし、上述したようにアルカリ性液による洗浄は10.5以下のpHで実施する必要があるため、アルカリ性液による洗浄は脱脂能力が制約されてしまう。このため、最初に酸性液による洗浄で油剤を効率的に除去したのちに、アルカリ性液による洗浄を行うことが、洗浄時間の短縮という観点から好ましい。なお、最初の洗浄後に水洗を行ってから、次の洗浄を行うことが好ましい。

【0043】

洗浄液として用いるアルカリ性液および酸性液には、汚染物の除去や再付着の防止、亜鉛系めっき被膜の過剰な溶解の防止等を目的として、界面活性剤等を添加してもかまわない。

【0044】

上記アルカリ性液による洗浄または酸性液による洗浄の後には、鋼材表面に残存するアルカリや酸を除去するために水洗を行う。これらの物質の除去や汚染物の再付着を防止する観点からは、水洗は流水中で行うか、複数回行うことが好ましい。好ましい方法としては、高圧水でリンスする方法、超音波洗浄にて浸漬する方法等が例示される。

【0045】

脂肪酸(および/またはその塩)を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に対する上記洗浄処理は、塗装前に行われる塗装下地処理(アルカリ脱脂など)とは独立して実施することが好ましい。それにより、めっき被膜の表層部おけるZn、CおよびOの量を把握して、その亜鉛系めっき鋼材の塗装性が良好であるか否かを予め判定することができる。上記処理の時期は、例えば、脂肪酸および/またはその塩を含有する水溶性加工油を用いた加工の直後が好ましい。水溶性加工油を用いた加工の直後であれば、鋼材の表面に存在する油剤は水溶性加工油のみであり、防錆油等の他の油剤が存在しないため、脂肪酸亜鉛を除去するのに要する時間を短縮できるからである。その場合は、亜鉛系めっき電縫鋼管の場合、電縫鋼管の製造業者がこの処理まで行うことになる。

【0046】

しかし、洗浄をアルカリ性液により行う場合には、塗装下地処理のリン酸亜鉛処理の前に実施される前脱脂工程におけるアルカリ性脱脂液のpHを適正域である9.5〜10.5の範囲内になるようにし、塗装下地処理の一環として、脱脂を兼ねてこの洗浄処理を実施してもよい。こうすれば、処理工程が少なくなる。しかし、pHが通常のアルカリ脱脂より低く、脱脂能力が低下するために、一般に推奨されている脱脂時間である2分間よりも脱脂時間を長くせざるを得なくなるとともに、塗装前にその亜鉛系めっき鋼材の表層部が本発明の条件を満たすか否かを調べてその塗装性を判定することはできない。

【0047】

(5)塗装

塗装鋼材とする場合には、上記(4)で述べた処理の後、塗装を施す。塗装する塗料の種類、塗装方法および形成される塗膜厚みは特に制限しない。従来より亜鉛系めっき鋼材に適用されている各種の塗料を使用することができる。当業者であれば、塗装鋼材の用途に応じて塗料および塗装方法を適切に選択できる。また、必要に応じて、塗装前処理、例えば、アルカリ脱脂処理およびリン酸塩化成処理、を行ってもよい。塗装は下塗りと上塗りのように2回以上行うこともできる。

【実施例】

【0048】

以下、参考例および実施例により本発明の作用効果を具体的に例証する。参考例および実施例中、%は特に指定しない限り質量%である。

[参考例1]

本例では、まず脂肪酸を含有する水溶性加工油による塗装後耐食性および塗装密着性への影響について例証する。

【0049】

合金化溶融亜鉛めっき鋼板(片面当たりの目付量:50g/m2、合金化度:11%、板厚:1.6mm)を常法により管状にロール成形し、継目を溶接して、外径60mmの合金化溶融亜鉛めっき電縫鋼管を製造した。ロール成形には、加工油として大同化学工業製の水溶性加工油ダイロールJN−100L(カタログによると、原液は、合成脂肪酸を10〜20%含有、使用時に原液を1%まで水で希釈)を使用し、この加工油を亜鉛系めっき鋼板の両面に浸漬塗油した後でロール成形および溶接を実施した。このようにして製管した合金化溶融亜鉛めっき電縫鋼管について、成形前に塗油した上記加工油が鋼材表面に残存した状態で、大同化学工業製の防錆油ダイラストD−36H(脂肪酸塩を含有しない鉱油ベースの油性防錆油)を浸漬塗油した。したがって、加工油および防錆油は電縫鋼管の両面に塗油された。

【0050】

防錆油が塗油された合金化溶融亜鉛めっき電縫鋼管から試験片を採取し、合金化溶融亜鉛めっき電縫鋼管の素材である合金化溶融亜鉛めっき鋼板から採取した試験片(上記防錆油を塗布)とともに、下記の化成処理および電着塗装を施して、腐食試験を実施した。合金化溶融亜鉛めっき電縫鋼管から採取した試験片については、鋼管の内面側と外面側の双方について評価した。また、化成処理前のスプレー脱脂後の試験片を用いて、流水による水洗後に、上述した方法により各試験片の鋼材表面の元素状態をXPSにて測定した。

【0051】

(化成処理条件)

・スプレー脱脂(日本ペイント製アルカリ性脱脂液、型番:EC−90)

液pH:10.8、温度:42℃、処理時間:2分、処理後に流水により水洗(指示通りの処理法)

・表面調整(日本ペイント製表面調整液、型番:SZ−10)指示通りの条件で処理

・化成処理液(日本ペイント製リン酸亜鉛化成処理液、型番:SD2800)

処理温度:42℃,時間:2分、浸漬処理。

【0052】

化成処理を施した試験片に、流水による水洗と乾燥後、次の条件で電着塗装を施した。

(電着塗装条件)

・電着塗装液(日本ペイント製、PN−150)

塗膜厚:20μm、焼付け:170℃×20分保持。

【0053】

(腐食試験)

上記のように化成処理および電着塗装を施した試験片に、塗膜下の素地鋼板に達するまでのクロスカットを施した後、塩水噴霧試験機にてJIS Z2371に準拠した塩水噴霧を480時間実施した。塩水噴霧後の各試験片について、まずクロスカット部からの塗膜下膨れの最大幅を測定し、その後で、セロハンテープでクロスカット部を剥離し、クロスカット部からの塗膜剥離の最大幅を測定した。得られた塗膜下膨れの最大幅および塗膜剥離の最大幅のうち大きい方の値を最大塗膜異常幅として採用した。そして、下記の判断基準を用いて最大塗膜異常幅が4mm以上である場合(×または××)を不合格とした。

【0054】

<判断基準>

××:最大塗膜異常幅6mm以上

×:最大塗膜異常幅4mm以上〜6mm未満

△:最大塗膜異常幅2mm以上〜4mm未満

○:最大塗膜異常幅2mm未満。

【0055】

結果を図1に示す。図中、GA管とは合金化溶融亜鉛めっき電縫鋼管の略記であり、GA板とは素材の合金化溶融亜鉛めっき鋼板の略記である。図1に示すように、ロール成形によりしごき加工を受けた合金化溶融亜鉛めっき電縫鋼管(GA管)の外面側における最大塗膜異常幅が著しく大きく、塗装後耐食性および塗装密着性に顕著に劣っていることが判る。一方、合金化溶融亜鉛めっき電縫鋼管(GA管)の内面側は、ロール成形時に外面側と同様に水溶性加工油が付着したにもかかわらず、水溶性加工油が付着していない合金化溶融亜鉛めっき鋼板(GA板)とほぼ同等レベルの塗装後耐食性および塗装密着性が確保できていることが判る。

【0056】

一方、表層部の脂肪酸亜鉛の存在について、まずXPS測定により表層状態に違いがないかを調査した。

上述のように実施した化成処理時のスプレー脱脂後(水洗後)のGA管内面および外面並びにGA板のサンプルについて、下記の条件にてXPS測定を行い、各元素の深さ方向の元素存在率プロファイルを採った。

【0057】

XPS分析装置として島津製作所製ESCA−3200、アノード:MgのX線銃を用い、電圧:12kV、電流:30mA(パワー:360W)で、Arスパッタリング(スパッタリング速度:SiO2基準板で、0.67nm/sec、40nm/min)にて、120秒まで測定を実施した。分析した全元素ピーク分析から、原子%換算で各元素(C,O,Zn,Fe)が占める割合を求めた。

【0058】

結果を図2に示す。塗装密着性が不芳であったGA管外面側と良好だったGA管内面側およびGA板について、その深さ方向の元素プロファイルを比較すると、40nm(SiO2基準板換算)までのC(炭素)とO(酸素)の存在比率に大きな差が認められることが判った。すなわち、塗装密着性が不芳なGA管の外面は、表層のCの減少が速く、表面直下にOのピークが認められ、相対的にO量が多い有機物が表面近傍に存在していることが示唆される。

【0059】

表層に存在する有機分としては、防錆油を主体とした油剤と水性加工油とが考えられるので、GA板、GA管の内面側は、炭化水素を主体とした防錆油が残存している一方、GA管の外面側は、Oを含有している油剤が残存していることになり、Oを含有する油剤が残存している脂肪酸に起因するものであると推測できる。

【0060】

このように、(a)水溶性加工油の有無に関わらず、加工が加わらなければ、表層に残存する有機物成分に変化がないこと、(b)同じ水性加工油に曝されても、加工による摺動を受けている外面側は、摺動を受けていない内面側と比較して、異なる有機物が生成していることから、水性加工油が加工を受けることによってGA表層に異なった有機物を生成していることが判る。本発明者らは、相対的にO量が多くなることから、炭化水素が主体の防錆油ではなく、水性加工油中に存在する脂肪酸または脂肪酸塩が脂肪酸亜鉛に変化して表面に固着し、これが塗装密着性を低下させていると考えられる。

【0061】

そこで、この脂肪酸亜鉛と考えられる有機物を如何に低減するかが、腐食試験後の良好な塗装密着性を確保する上で重要であり、この有機物量を何やかの方法で制御することが必要であると考えた。

【0062】

[参考例2]

次に、油剤を脱脂して表面の清浄性を変化させることで、塗装密着性が変化するかを下記試験で調査した。

【0063】

合金化溶融亜鉛めっき鋼板(片面当たりの目付量:50g/m2、合金化度:11%、板厚:1.6mm)を準備し、溶剤(トリクロルエチレン)による蒸気脱脂を実施し、表面にある防錆油等の汚れを完全に除去した上で、表1に示すように、前述した脂肪酸を含有する水溶性加工油ダイロールJN−100Lを浸漬塗布したものと、塗布しなかったもの、その後に図3に示す引抜き加工(平板摺動、押さえ圧=12.5MPa)を実施したものと、実施しなかったもののサンプルを準備し、何れのサンプルも防錆油ダイラストD−36H(脂肪酸塩を含有しない鉱油ベースの油性防錆油)を浸漬塗油し、14日間室温内で放置した。

【0064】

【表1】

【0065】

表1のサンプルA〜Cについて、上記と同じ条件にて化成処理、電着塗装を実施し、その後、同様の腐食試験を実施し、塗膜剥離の幅を測定し、塗膜剥離性を調査した。その際、化成処理の前脱脂液に炭酸ガスを注入することにより液のpHを9.5〜11.7まで調整し、pHの異なった条件にて、塗装密着性を評価した。また、上述と同様、スプレー脱脂後のサンプルを採取し、前回と同様にXPS調査を実施した。サンプル、脱脂条件および塗装試験結果を表2に記載する

【0066】

【表2】

【0067】

表2から、加工を実施することで、前回同等水性加工油で加工されたNo.6〜10では、何れの材料においても満足な塗装密着性を確保することが困難であった。

一方、水性加工油が塗布された条件でも、脱脂のpHが10.8では、加工を実施しなくても、塗膜剥離が発生した。

【0068】

また、そのときの表面状態を図2と同様に深さプロファイルを見た際に、0〜40nm間で深さでのCとOの量が逆転するOのピークを持つものは全てで塗膜剥離が不芳であることが判明した。

【0069】

このことから、表面に残存するO量リッチの有機物の存在が塗膜剥離と密接に関係しており、表層の状態と塗膜剥離に関しての相関を探るべく整理した結果、図4より、次の式(7)で示される領域を回避することで、良好な塗膜密着性が確保できることが判明した。

【0070】

0.40×[C/Zn積算平均原子比]<[O/Zn積算平均原子比]<1.15×[C/Zn積算平均原子比] ・・・・・ (7)

[C/Zn積算平均原子比]:各深さ測定時のC/Zn原子比であるR(C/Zn)nから、0〜60nmまでの積算平均値を次式により算出:

[Σ(R(C/Zn)n+R(C/Zn)n+1)/2×(Dn+1−Dn)]/60

[O/Zn積算平均原子比]:各深さ測定時のO/Zn原子比であるR(O/Zn)nから、0〜60nmまでの積算平均値を次式により算出:

[Σ(R(O/Zn)n+R(O/Zn)n+1)/2×(Dn+1−Dn)]/60

ここで、nは所定時間スパッタリングした後に測定した時点での数を示す、また、Dはその時点でのSiO2基準板換算の測定深さ(nm)である。

【0071】

この積算平均原子比は、上のように積分で求める代わりに、図5に示したような各元素の原子占有率と深さ方向のプロファイルを利用して、画像解析により求めることもできる。このプロファイルにおいて、各元素について0〜60nmの範囲のプロット曲線下の面積を求める。この面積が、その元素の積算平均原子占有率となり、C面積/Zn面積の面積比が[C/Zn積算平均原子比]、O面積/Zn面積の面積比が[O/Zn積算平均原子比]ということになる。

【0072】

なお、表層の深さをSiO2基準板換算で0〜60nmの範囲に限定したのは、SiO2基準板換算で60nmを超える深さでは、各元素の占有率が実質的に一定となり、原子比が変動しないからである。つまり、塗膜剥離に悪影響を及ぼすめっき表面に付着した有機物を反映しているのは、SiO2基準板換算で60nmまでの深さであると判断されるのである。

【0073】

また、指標としてC/Zn原子比を採用したのは、油剤残りが大きいと、C/Zn原子比が大きくなることを反映させるためであり、O/Zn原子比を採用したのは、脂肪酸由来の有機物の残存量を反映させるためである。したがって、同一量の油剤が存在していても、脂肪酸亜鉛が残ると、相対的にO/Zn原子比が高くなるため、塗膜剥離が発生しやすくなるものと考えられる。

【0074】

但し、油分量が少なくなるとC/Znが減少してくるが、その際にはある程度の脂肪酸亜鉛が存在しても、表面のZnの存在が多くなる分、リン酸亜鉛結晶の成長が促進するので、ある程度の脂肪酸亜鉛が残存していても、塗膜剥離は劣化しないが、油剤の残りに占める脂肪酸亜鉛の存在比率と、表層のZnの存在が、化成処理の成長に対して大きな影響を及ぼしていることを示唆していると考えられる。

【0075】

以上より、加工による摺動とともに、極端に高いアルカリ液で脱脂することで、塗装密着性が劣化する。これは、加工時の応力による脂肪酸亜鉛の生成とともに、高pH、特に今回の試験では、pH=10.8で塗膜剥離が発生しているが、このpH域では、亜鉛の溶解が顕著になるので、著しく溶出した亜鉛により、脂肪酸亜鉛を形成してめっき表面に固着し、塗装密着性が低下したと考えられる。逆に、このことから、脂肪酸亜鉛の生成が塗膜隔離を誘発することが判る。この後の実施例で示すが、おそらく、pHが10.5超では、溶解した亜鉛イオンと脂肪酸イオンが反応、沈着し表面に脂肪酸亜鉛を形成すると予想される。一方、pH≦10.5では、亜鉛の溶解は少ないが、多少は溶解し、表層の脂肪酸亜鉛を下地めっき毎溶解するともに、脂肪酸亜鉛の生成反応域のpHに達していないので、油剤を除去する(ケンカ化させる)ための脱脂時間が長くなるが、上記の表層状態を確保できるようになると推定される。

【0076】

[実施例1]

以上の参考例1、2の試験結果から、脂肪酸を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材について良好な塗装後耐食性および塗装密着性を確保するには、脂肪酸亜鉛が生成していると想定される鋼材表面に存在するZn、CおよびOの量を特定の範囲にすることが必要であり、そのためには、加工後に亜鉛系めっき被膜の表層部を除去して、生成した脂肪酸亜鉛を表層のめっき被膜ごと除去するとともに、除去の際に生じる脂肪酸亜鉛の生成および沈着を抑制することが肝要であることが判ったので、さらに、加工後の酸処理、アルカリ処理による亜鉛系めっき被膜の除去効果について検討した。

【0077】

図6に、試作材作成のフローを示す。使用した亜鉛系めっき鋼材のサンプルは、参考例1,2で用いたのと同じ40×300mmサイズの合金化溶融亜鉛めっき鋼板(GA板)であり、参考例2と同様に、溶剤による蒸気脱脂によって完全に油分を除去した状態で使用した。この合金化溶融亜鉛めっき鋼板に、参考例1で用いたのと同じ脂肪酸を含有する水溶性加工油(ダイロールJN−100L)を浸漬塗油した。加工油を塗油した合金化溶融亜鉛めっき鋼板に、図3に示した平板摺動を加える加工試験機を用いて加工を施した。その際の押さえ圧としては、P=12.5MPaを採用した。

【0078】

加工終了後、表3に示す条件でアルカリ性液および/または酸性液による洗浄処理を行った。アルカリ性液として所定のpHになるように調整したNaOH水溶液、アンモニア水を準備した。酸性液としては、所定のpHになるように調整したCH3COOH(酢酸)およびHClの水溶液を準備した。全例で、洗浄処理温度は30℃とし、浸漬時間は表4に記載したものとした。この洗浄処理後にスプレー水洗を30秒間実施した。一部の例では、酸性液による洗浄とアルカリ性液による洗浄とを併用した。その場合には、1段目の洗浄を30秒間実施後、次の洗浄に移行する前に、スプレー水洗を30秒間実施し、2段目の洗浄を30秒間実施して、合計の処理時間が1分になるようにし、その後にスプレー水洗を30秒間間実施した。

【0079】

酸性液および/またはアルカリ性液による洗浄と水洗後に、参考例1で用いたのと同じ防錆油(ダイラストD−36H)を浸漬塗油し、参考例1に示したのと同じ化成処理条件および電着塗装条件で化成処理(スプレー脱脂→表面調整→リン酸亜鉛処理)と両面の電着塗装を順に施した。その際、各洗浄後の表面状態について、各試験片の鋼材の表層部のZn,CおよびOの量を上述したXPS法により測定し、[O/Zn積算平均原子比]と[C/Zn積算平均原子比]との関係を求め、上記式(1)または(2)を満足するものを「○」、いずれも満たさないものを「−」と評価した。

【0080】

電着塗装したサンプルに対して、参考例1に記載したのと同様の方法により、塩水噴霧試験(SST)を実施し、試験後の最大塗膜異常幅により評価を行った。

表層部の状態および最大塗膜異常幅評点の結果を酸・アルカリ処理条件と一緒に表3にまとめて示す。

【0081】

【表3】

【0082】

表3からわかるように、[O/Zn積算平均原子比]と[C/Zn積算平均原子比]との関係が、上記式(1)または(2)を満足する場合には、良好な塗装性が確保できることが判る。また、アルカリ性液による洗浄の場合にはNo.5よりpHを10.5以下とすることが必要であることが判る。また、No.10と11より、pH9.5未満では、洗浄時間を長く採っても油分の除去が不充分となり、適正な表面状態を確保できないことが判る。また、No.4〜7では、pH10.5の場合でも、洗浄時間が短い場合は、油分の除去が不充分になり、適正な表面状態が確保できない結果、塗膜剥離は確保できない。一方、洗浄時間が極めて長い場合には、洗浄中にわずかながら溶解する亜鉛と脂肪酸塩との反応により、脂肪酸亜鉛が生成すると予想され、その結果、適正な表面状態が確保できず、良好な塗膜密着性を確保することができないと予想される。また、No.9および10より、pHが低い場合は、油分の除去が不充分な結果、塗膜剥離が生じることが判る。このことから、アルカリ性液による洗浄ではpHを9.5以上10.5以下とし、その範囲内で適正な表面状態を確保できる洗浄時間が存在することが判る。

【0083】

一方、酸性液による処理においては、No.12および13より、液pHが6.0以下であれば、良好な塗装性が確保できることが判る。塗装性をより良好にするにはpHが4.5以下であることが好ましい。また、No.18より、より良好な塗装性を確保するにはpHを2.0以上とすることが好ましいことが判る。

【0084】

さらに、No.19より、液pHが11.0を使用すると、塗膜密着性が確保できないことから、組合せ処理でも必要なアルカリpH域を維持することが必要であることが判る。また、No.20、21、22とNo.5を比較すると、同じ液pH=10.5のNaOH液を使用しても、酸処理を組み合わせることで、洗浄時間がトータルで、120secから、60sec、30secまで短縮できることが判る。このことから、洗浄時間を短縮し、生産性を向上させるためには、酸,アルカリ処理を組合せることが効果的であることも判る。

【技術分野】

【0001】

本発明は、亜鉛系めっき鋼材とその製造方法ならびに塗装鋼材とその製造方法に関する。より詳しくは、本発明は、脂肪酸および/または脂肪酸塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、塗装が施された後において優れた塗装後耐食性と塗装密着性とを有する亜鉛系めっき鋼材およびその製造方法に関する。また、脂肪酸および/または脂肪酸塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に塗装が施された塗装鋼材であって、優れた塗装後耐食性と塗装密着性とを有する塗装鋼材およびその製造方法に関する。

【背景技術】

【0002】

近年の地球環境保護を目的とした温室ガス排出量低減の要請から自動車の燃費向上が望まれており、自動車の車体を構成する部材(以下、「自動車部材」ともいう。)を高強度化することによる車体の軽量化が進められている。自動車部材の高強度化は、衝突安全性の観点からも望まれている。

【0003】

このような自動車部材の高強度化の一環として、鋼板を管状に加工して継目を電気抵抗溶接した電縫鋼管を自動車部材に適用することが行われている。電縫鋼管の製造プロセスで、鋼板を管状に加工する際には、加工性および冷却性の観点から水溶性加工油が多く使用されている。このような水溶性加工油としては、例えば、特開2000−63863号公報(特許文献1)や特開2010−70736号公報(特許文献2)に開示されているように、脂肪酸および/またはその塩を含有する組成物が一般に使用される。

【0004】

一方、防錆性の観点から、亜鉛系めっきが施された鋼材が広く使用されている。特に、自動車部材においては、極めて厳しい腐食環境下でも防錆性が維持できるように、亜鉛系めっき鋼板、中でも溶融亜鉛めっきを施した後に合金化処理を施すことにより溶融亜鉛めっき被膜中に鋼板のFeを拡散させて亜鉛−鉄系合金めっき被膜を形成させた合金化溶融亜鉛めっき鋼板が、広く適用されている。自動車部材に適用する場合、所定形状に成形後に塗装前処理を施した後で電着塗装されることが多い。従って、自動車部材、特に車体構造用部材として、鋼管等を適用する場合においても所定形状に成形後に塗装前処理を施した後で電着塗装されることが想定される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−63863号公報

【特許文献2】特開2010−70736号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように、自動車部材の高強度化の一環として鋼板を管状に加工した電縫鋼管を自動車部材に広く適用され始めているが、このような自動車部材についても、極めて厳しい腐食環境下でも防錆性が維持できるように亜鉛系めっき、特に合金化溶融亜鉛めっきが施されていることが好ましい。

【0007】

そこで、本発明者らは、合金化溶融亜鉛めっき鋼板を管状に加工した合金化溶融亜鉛めっき電縫鋼管(以下、「合金化溶融亜鉛めっき電縫鋼管」という。)を自動車部材に適用する際の問題点について詳細に検討した。ここで、合金化溶融亜鉛めっき鋼板を管状に加工する際の条件としては、生産性の観点から、従来と同様に水溶性加工油を使用することを前提とした。

【0008】

その結果、合金化溶融亜鉛めっき電縫鋼管に、自動車部材を製造する際に採用される塗装前処理および電着塗装を施した塗装鋼管は、腐食試験において著しい腐食や塗装剥離が生じることが判明した。合金化溶融亜鉛めっき電縫鋼管について極めて厳しい腐食環境下における塗装後耐食性および塗装密着性を詳細に調査した例はこれまでには存在しない。

【0009】

本発明は、合金化溶融亜鉛めっき電縫鋼管について塗装後耐食性および塗装密着性を向上させること、ひいては、亜鉛系めっき鋼材の塗装後耐食性および塗装密着性を向上させることを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく、さらに検討を進めた。その結果、合金化溶融亜鉛めっき電縫鋼管の塗装後耐食性および塗装密着性の劣化は、合金化溶融亜鉛めっき電縫鋼管の製造過程に起因すること、具体的には、水溶性加工油を用いて加工されることによって、水溶性加工油中の何らかの成分と合金化溶融亜鉛めっき被膜中の何らかの成分とが加工時に反応し、この反応により生成した反応物が合金化溶融亜鉛めっき被膜の表面に残存し、塗装前処理によっても除去されずに合金化溶融亜鉛めっき被膜と塗膜との間に介在することによって、塗装後耐食性と塗装密着性とが低下することを突き止めた。

【0011】

そして、さらに検討を進めた結果、水溶性加工油中の脂肪酸イオンと合金化溶融亜鉛めっき被膜中の亜鉛とが合金化溶融亜鉛めっき鋼板を管状に加工する際の応力下で反応を起こして脂肪酸亜鉛を形成し、こうして形成された脂肪酸亜鉛が合金化溶融亜鉛めっき被膜の表面に残存し、塗装前処理によっても除去されずに合金化溶融亜鉛めっき被膜と塗膜との間に存在することが原因ではないかと推測するに至った。

【0012】

ここで、脂肪酸亜鉛により塗装後耐食性および塗装密着性が劣化する機構は次のように考えられる。すなわち、脂肪酸亜鉛が合金化溶融亜鉛めっき被膜と塗膜との間に残存すると、脂肪酸亜鉛は潮解性を有すると考えられるため、脂肪酸亜鉛を中心に塗膜下に水分が集まる。このようにして集まった水分により局部的に腐食が進行する結果、この部分での塗膜下のアルカリ度が優先的に高くなる。そのため塗装前処理であるリン酸亜鉛皮膜の損傷、溶解に伴い、塗膜密着力を低下させるとともに、この局部的に高いアルカリ性液の存在で、塗膜と下地との間の結合が破壊されることによって塗膜密着力が低下する。その結果、この脂肪酸亜鉛が存在している所を起点として、ブリスターの発生を伴いながら、腐食反応が進行していき、塗膜密着力の低下する部分が大きくなり、塗装後耐食性が低下すると考えられる。

【0013】

そこで、水溶性加工油を用いた加工により形成された、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛を、塗装を施す前に低減させることにより、塗装後耐食性および塗装密着性を飛躍的に向上させることができるのではないかという点に着目した。

【0014】

しかし、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛の除去について検討したところ、湯洗は勿論のこと、通常の塗装下地処理として実施されるリン酸亜鉛処理の前に脱脂のために適用されているアルカリ系脱脂剤やアセトン、エタノール、トリクロロルエチレン等の有機溶剤による洗浄を行っても、脂肪酸亜鉛はほとんど溶解除去できないことが判明した。

【0015】

このように、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛は、通常の塗装下地処理の前に実施されるような脱脂方法では除去できないため、水溶性加工油を用いた加工後であって塗装を施す前に何らかの方法で除去することが必要であると考え、さらに検討を進めた。

【0016】

その結果、合金化溶融亜鉛めっき被膜の表層部を除去することにより、合金化溶融亜鉛めっき被膜の表面に残存する脂肪酸亜鉛を除去することが効果的であり、これにより合金化溶融亜鉛めっき電縫鋼管の塗装後耐食性および塗装密着性を飛躍的に向上させることができることを見出した。また、そのために具体的手段として、両性金属である亜鉛を溶解させるために、アルカリおよび酸の一方または双方を用いて適正条件でめっき被膜の表層部のみを除去し、その後、水洗を施すことが有効であることを見出した。この処理により、一般的な脱脂条件で脱脂した場合に比べて、合金化溶融亜鉛めっき被膜表面のO/Zn原子比がC/Zn原子比に比して過小または過大となるので、このO/Zn原子比とC/Zn原子比との関係を特定することによって塗装後耐食性や塗膜密着性に優れた合金化溶融亜鉛めっき電縫鋼管を提供できることも究明した。

【0017】

合金化溶融亜鉛めっき鋼材において、合金化溶融亜鉛めっき被膜の付着量は鋼材の耐食性を決定づける主要因子である。そのため、このめっき被膜の表層部を除去することは、耐食性の低下につながりかねないことから、通常は忌避される。本発明者らは、合金化溶融亜鉛めっき被膜の表層部だけを除去することによって、塗装後耐食性および塗装密着性を向上させるという、従来に例をみない着想により、課題の解決を図ったのである。

【0018】

上述したように、合金化溶融亜鉛めっき電縫鋼管にみられる塗装後耐食性および塗装密着性の劣化は、電縫鋼管の成形時に用いた水溶性加工油中に含まれている脂肪酸とめっき被膜中の亜鉛とが加工時に反応して生成した脂肪酸亜鉛に起因すると推測される。上記の本発明の着想と課題解決策は、合金化溶融亜鉛めっき電縫鋼管に限定されるものではなく、脂肪酸を含む水溶性加工油を用いた加工された亜鉛系めっき鋼材に一般的に適用されうることも判明した。

【0019】

本発明は、以上の新知見に基づくものであり、その要旨は以下のとおりである。

(1)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが下記式(1)または(2)を満足することを特徴とする亜鉛系めっき鋼材:

[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比] (1)

[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比] (2)。

(2)上記(1)に記載の亜鉛系めっき鋼材の表面に塗膜を有することを特徴とする塗装鋼材。

(3)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

(4)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施すことを特徴とする

亜鉛系めっき鋼材の製造方法。

(5)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

(6)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

(7)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

(8)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【0020】

本発明において「水溶性加工油」とは、金属の塑性加工に使用される水溶性の加工油を意味する。この種の加工油は、原液を水で希釈した水溶液の状態で使用され、希釈後に透明であるソリュブル(ソルブル)タイプと、希釈後に白濁するエマルションタイプとに大別されるが、本発明における「水溶性加工油」はその両者を包含する。ただし、好ましい水溶性加工油はソリュブルタイプである。この水溶性加工油中に含有される脂肪酸は、塩の形態であってもよい。水中では、脂肪酸及びその塩は解離して、脂肪酸イオンを生ずる。この脂肪酸イオンが加工中にめっき中の亜鉛と反応しやすくなると考えられる。

【0021】

本発明における「亜鉛系めっき鋼材」とは、鋼材の少なくとも1つの面に亜鉛系めっきが施された鋼材を意味する。「亜鉛系めっき」とは、亜鉛を含有するめっきを意味し、純亜鉛めっきと亜鉛合金めっきとを包含し、また溶融めっきと電気めっきとを包含する。亜鉛合金めっきは、亜鉛が合金の主成分でなくてもよい。溶融亜鉛系めっきとしては、溶融亜鉛めっき、合金化溶融亜鉛めっき、溶融Zn−Al合金めっき、溶融Zn−Al−Mg合金めっき、溶融Zn−Al−Mg−Si合金めっき、溶融Sn−Znめっき等が挙げられ、電気亜鉛系めっきとしては、電気亜鉛めっき、電気Zn−Ni合金めっき、Zn−Fe合金めっき、Fe−Zn合金めっき等、さらにはこれらに種々の添加剤を加えた分散めっき等が挙げられる。

【0022】

本発明における「O/Zn積算平均原子比」および「C/Zn積算平均原子比」は、後で図2、4、5に関して説明するように、XPS(X線光電子分光)法により表面をスパッタリングしながら深さ方向の元素存在率を分析することによって、表面からの深さに対する各元素(O,C,Zn)の原子占有率プロファイルを作製し、そのプロファイルから特定の深さ[本発明では、SiO2基準板換算で60nm深さ(SiO2基準板で60nmに相当するスパッタリングを行った際の深さ)]までの各元素の原子占有率の積算値を算出し、その積算値の比として求められる。

【発明の効果】

【0023】

本発明によれば、脂肪酸を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、塗装が施された後において優れた塗装後耐食性と塗装密着性とを有する亜鉛系めっき鋼材およびその製造方法が提供される。また、脂肪酸を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に塗装が施された塗装鋼材であって、優れた塗装後耐食性と塗装密着性とを有する塗装鋼材およびその製造方法が提供される。

【0024】

本発明は脂肪酸を含有する水溶性加工油を用いて加工された鋼材について適用されるが、特に合金化溶融亜鉛めっき電縫鋼管およびそれに電着塗装を施した塗装鋼管の塗装後耐食性と塗装密着性とを向上させる技術として好適である。合金化溶融亜鉛めっき電縫鋼管は、自動車部際の軽量化を目的としたハイドロフォーム用途を主体として、今後ますます適用の拡大が見込まれることから、本発明の産業的価値は極めて高いものと期待される。

【図面の簡単な説明】

【0025】

【図1】測定部位と電着塗装後の最大塗膜異常幅との関係を示すグラフ。

【図2】亜鉛系めっき被膜表層部の元素プロファイルを示すグラフ。

【図3】参考例および実施例で加工試験として採用した平板摺動試験の状況を示す説明図。

【図4】[O/Zn積算平均原子比]と[C/Zn積算平均原子比]と塗膜密着性との関係を示すグラフ。

【図5】積算平均原子比の概念を示す図。

【図6】実施例で採用した処理流れを示すフロー図。

【発明を実施するための形態】

【0026】

以下に本発明についてその技術的特徴ごとに分節して説明する。

(1)脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材:

本発明は、水溶性加工油中の脂肪酸とめっき被膜中の亜鉛とが加工する際に反応して形成された脂肪酸亜鉛に起因する塗装後耐食性および塗装密着性の劣化を抑制することを課題とする。したがって、対象とする鋼材は、脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材とする。

【0027】

ここで、「亜鉛系めっき鋼材」および「亜鉛系めっき」とは、上に説明した通りである。亜鉛系めっき鋼材は、脂肪酸を含有する水溶性加工油を用いて加工されたものであれば、特にその形態を限定する必要はない。しかし、本発明は、水溶性加工油中の脂肪酸とめっき被膜中の亜鉛とが加工する際に反応して形成された脂肪酸亜鉛に起因する塗装後耐食性および塗装密着性の劣化を抑制するものであるから、そのような反応が起こり易い、加工度が高い鋼材に適用することが特に好適である。加工度が高い鋼材の例として、亜鉛系めっき鋼板を管状に加工した亜鉛系めっき電縫鋼管が挙げられる。しかし、本発明における亜鉛系めっき鋼材は電縫鋼管に限られるものではなく、他の形態であってもよい。他の形態の亜鉛系めっき鋼材の例は、亜鉛系めっき鋼板を脂肪酸および/または脂肪酸塩を含有する水性加工油でプレス成形加工して得られる亜鉛系めっき成形材などがある。

【0028】

「脂肪酸および/またはその塩を含有する水溶性加工油」についても前述した通りである。水溶性加工油は水で希釈して使用される種類の加工油を意味し、好ましいのはソリュブルタイプの水溶性加工油である。脂肪酸および脂肪酸塩はいずれも水中では解離して脂肪酸イオンを生ずるので、脂肪酸は塩の形態で水溶性加工油中に含有されていてもよい。この脂肪酸イオンが加工中の応力下で亜鉛系めっき中のZnと反応して生ずる反応生成物(脂肪酸亜鉛)に起因して亜鉛系めっき鋼材の塗装性に悪影響を及ぼす。

【0029】

脂肪酸塩としては、脂肪酸のアミン塩、例えば、アルカノールアミン塩が例示される。脂肪酸の例は、ステアリン酸、パルミチン酸などの直鎖飽和脂肪酸、オレイン酸、リノール酸などの直鎖不飽和脂肪酸、さらには飽和もしくは不飽和の分岐鎖脂肪酸を包含する。水溶性加工油(水で希釈する前の原液)中の脂肪酸の含有量は特に限定されないが、1〜30質量%程度が一般的である。この種の脂肪酸を含有する水溶性加工油としては、例えばロールフォーミング用加工油、圧延用加工油などとして多様な種類のものが市販されているので、市販品を使用することができる。

【0030】

(2)鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが下記式(1)または(2)を満足する:

[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比] (1)

[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比] (2)。

【0031】

本発明の特徴は、水溶性加工油を用いた加工により生成し、亜鉛系めっき被膜の表面に残存している脂肪酸亜鉛を、塗装を施す前に低減させ、化成処理反応に必要な鋼材表面上のZnの存在比率を所定のレベルに高めることで、塗装後耐食性および塗装密着性を飛躍的に向上させることである。この鋼材表面上の所定のZn存在比率は上記式(1)または(2)により特定される。ここで、O/Zn積算平均原子比は脂肪酸由来の有機物の残存量を反映し、C/Zn積算平均原子比は表面に存在する有機物の全体量を反映する。これらの積算平均原子比の測定手法については、実施例において具体的に説明する。

【0032】

上記式(1)または(2)のいずれかを満足しない場合には、化成処理反応に必要な鋼板表面におけるZnの存在比率を確保することができず、塗装後耐食性および塗装密着性に劣る場合がある。したがって、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが上記式(1)または(2)のいずれかを満足するものとする。

【0033】

なお、上記式(1)を満足する場合には、下記式(3)を満足することが好ましい。

[O/Zn積算平均原子比]≦10.0×[C/Zn積算平均原子比] (3)

また、上記式(2)を満足する場合には、下記式(4)を満足することが好ましく、下記式(5)を満足することがさらに好ましく、下記式(6)を満足することが特に好ましい。

【0034】

[O/Zn積算平均原子比]≧0.10×[C/Zn積算平均原子比] (4)

[O/Zn積算平均原子比]≧0.20×[C/Zn積算平均原子比] (5)

[O/Zn積算平均原子比]≧0.25×[C/Zn積算平均原子比] (6)。

【0035】

SiO2基準板換算で60nm深さまでの表層部を分析対象とするのは、後でも述べるように、それより深くなると、原子の存在比率がほぼ一定値になるためである。

(3)塗装鋼材

上記(1)または(2)を満足する亜鉛系めっき鋼材表面に塗膜を設けた塗装鋼材は、表面に存在する脂肪酸亜鉛の量が少ないため、上述した理由により耐食性および塗装密着性に優れる。

【0036】

なお、脂肪酸亜鉛により塗装後耐食性および塗装密着性が劣化する機構は上記のように推測されることから、本発明による塗装後耐食性および塗装密着性の向上作用は塗膜の種類を問わずに発揮される。したがって、塗装鋼材における塗膜の種類は限定しない。塗装は、鋼材用に提供されている多様な塗料を用いて周知の塗装方法により実施できる。塗膜厚みは、必要な耐食性に応じて当業者であれば容易に決定できる。なお、本発明は、塗装下地処理としてリン酸亜鉛系の処理を施した後に電着塗装を施す塗装系において、その効果が最も発揮されるので、斯かる塗装鋼材に適用することが好ましい。

【0037】

(4)pHが9.5〜10.5のアルカリ性液による洗浄と水洗またはpHが6.0以下の酸性液による洗浄と水洗、或いは両処理の併用

本発明においては、水溶性加工油を用いた加工により生成し、鋼材表面(すなわち、亜鉛系めっき被膜の表面)に残存している脂肪酸亜鉛を、塗装を施す前に低減させ、表層部の亜鉛量を相対的に多くして上記式(1)または(2)を満足させるための方法として、亜鉛系めっき被膜の表面をアルカリ性液および/または酸性液により洗浄することが効果的である。亜鉛が両性金属であることから、この目的には、アルカリ性液によるエッチングと酸性液によるエッチングのいずれも有効である、また両方のエッチングを併用することもできる。

【0038】

具体的には、アルカリ性液を用いる場合には、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施す。ここで、アルカリ性液のpHが9.5未満では、脱脂能力が低いため、脱脂時間を長時間としても油剤のケン化が進行せず、油膜の除去が不十分となり、化成処理時にリン酸亜鉛が成長するのに必要な亜鉛を案液めっき被膜の表面に確保することができない。その結果として塗装後耐食性および塗装密着性が劣る。従って、洗浄に用いるアルカリ性液のpHは9.5以上とする。一方、pHが10.5超では、洗浄時に亜鉛の溶解が著しくなり、却って脂肪酸亜鉛が生成してしまい、その結果として塗装後耐食性および塗装密着性が劣る。従って、洗浄に用いるアルカリ性液のpHは10.5以下とする。すなわち、油剤を除去するためケン化を進行させるためには、その洗浄液のpHを高めることが効果的であるが、一方で、pHを高くしすぎると、下地の亜鉛の溶解が進行しすぎるとともに、脂肪酸亜鉛として沈着するpH域に入るために、逆に脂肪酸亜鉛が生成すると考えられ、pH=9.5〜10.5の範囲が塗膜密着性を確保できる好適なpH域である。

【0039】

酸性液を用いる場合には、pHが6.0以下の酸性液による洗浄および水洗処理を施す。ここで、酸性液のpHが6.0超では、亜鉛系めっき被膜の除去が不十分となり、亜鉛系めっき被膜の表面に残存している脂肪酸亜鉛により、塗装後耐食性および塗装密着性が劣る。したがって、洗浄を行う酸性液のpHは6.0以下とする。好ましくは4.5以下である。pHの下限は特に規定しないが、亜鉛系めっき被膜の過剰な溶解を抑制して亜鉛系めっき被膜による耐食機能を十分に発揮させる観点、および、水洗後に鋼材表面に強酸塩が残存することにより、塗装下地処理であるリン酸亜鉛処理の前脱脂であるアルカリ脱脂時に中和作用で脱脂能力が低下してしまい、表面汚れが残存して塗装不良を起こすのを防止する観点からは、2.0以上とすることが好ましい。

【0040】

アルカリ性液および/または酸性液による洗浄は、アルカリ性または酸性の洗浄液への浸漬により行うことが好都合であるが、スプレーなどの他の方法も採用可能である。洗浄液の撹拌を行ってもよい。洗浄温度は特に限定されないが、通常は室温〜50℃の温度範囲が好ましい。洗浄時間は、洗浄と水洗後に、上述しためっき被膜の表面部が確保できるように選択する。温度にもよるが、通常は30秒〜10分間、好ましくは1〜5分間程度で十分である。

【0041】

アルカリ性または酸性の洗浄液の調製に用いる化合物は、必要なpH条件を満たす水溶液が調製できれば、特に制限されない。コストを考慮すると、アルカリ性液は典型的には水酸化ナトリウムの水溶液であり、酸性液は塩酸、硫酸などの鉱酸、または酢酸、クエン酸などの有機酸の水溶液である。連続処理の場合、処理中にpH変動が生じうる(例えば、アルカリ性液の場合、亜鉛めっき溶解皮膜の溶解とともに、大気からの二酸化炭素溶存により、pH値が徐々に低下する)ので、適宜アルカリまたは酸を補給して、所定のpH値を維持するようにする。また、必要に応じて処理液を新たな液で更新する。使用ずみの廃液は常法に従って廃液処理する。

【0042】

上述したアルカリ性液による洗浄および水洗処理と酸性液による洗浄および水洗処理とは、いずれも亜鉛系めっき被膜の表層部だけを除去することにより亜鉛系めっき被膜の表面に残存している脂肪酸亜鉛を低減させ、Znの存在比率を高めるものであるから、両者を組み合わせて用いることにより効率を上げることも可能である。その場合、洗浄の順序は制限されず、アルカリ性液と酸性液のいずれの洗浄を先に実施してもよい。ただし、上述したようにアルカリ性液による洗浄は10.5以下のpHで実施する必要があるため、アルカリ性液による洗浄は脱脂能力が制約されてしまう。このため、最初に酸性液による洗浄で油剤を効率的に除去したのちに、アルカリ性液による洗浄を行うことが、洗浄時間の短縮という観点から好ましい。なお、最初の洗浄後に水洗を行ってから、次の洗浄を行うことが好ましい。

【0043】

洗浄液として用いるアルカリ性液および酸性液には、汚染物の除去や再付着の防止、亜鉛系めっき被膜の過剰な溶解の防止等を目的として、界面活性剤等を添加してもかまわない。

【0044】

上記アルカリ性液による洗浄または酸性液による洗浄の後には、鋼材表面に残存するアルカリや酸を除去するために水洗を行う。これらの物質の除去や汚染物の再付着を防止する観点からは、水洗は流水中で行うか、複数回行うことが好ましい。好ましい方法としては、高圧水でリンスする方法、超音波洗浄にて浸漬する方法等が例示される。

【0045】

脂肪酸(および/またはその塩)を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に対する上記洗浄処理は、塗装前に行われる塗装下地処理(アルカリ脱脂など)とは独立して実施することが好ましい。それにより、めっき被膜の表層部おけるZn、CおよびOの量を把握して、その亜鉛系めっき鋼材の塗装性が良好であるか否かを予め判定することができる。上記処理の時期は、例えば、脂肪酸および/またはその塩を含有する水溶性加工油を用いた加工の直後が好ましい。水溶性加工油を用いた加工の直後であれば、鋼材の表面に存在する油剤は水溶性加工油のみであり、防錆油等の他の油剤が存在しないため、脂肪酸亜鉛を除去するのに要する時間を短縮できるからである。その場合は、亜鉛系めっき電縫鋼管の場合、電縫鋼管の製造業者がこの処理まで行うことになる。

【0046】

しかし、洗浄をアルカリ性液により行う場合には、塗装下地処理のリン酸亜鉛処理の前に実施される前脱脂工程におけるアルカリ性脱脂液のpHを適正域である9.5〜10.5の範囲内になるようにし、塗装下地処理の一環として、脱脂を兼ねてこの洗浄処理を実施してもよい。こうすれば、処理工程が少なくなる。しかし、pHが通常のアルカリ脱脂より低く、脱脂能力が低下するために、一般に推奨されている脱脂時間である2分間よりも脱脂時間を長くせざるを得なくなるとともに、塗装前にその亜鉛系めっき鋼材の表層部が本発明の条件を満たすか否かを調べてその塗装性を判定することはできない。

【0047】

(5)塗装

塗装鋼材とする場合には、上記(4)で述べた処理の後、塗装を施す。塗装する塗料の種類、塗装方法および形成される塗膜厚みは特に制限しない。従来より亜鉛系めっき鋼材に適用されている各種の塗料を使用することができる。当業者であれば、塗装鋼材の用途に応じて塗料および塗装方法を適切に選択できる。また、必要に応じて、塗装前処理、例えば、アルカリ脱脂処理およびリン酸塩化成処理、を行ってもよい。塗装は下塗りと上塗りのように2回以上行うこともできる。

【実施例】

【0048】

以下、参考例および実施例により本発明の作用効果を具体的に例証する。参考例および実施例中、%は特に指定しない限り質量%である。

[参考例1]

本例では、まず脂肪酸を含有する水溶性加工油による塗装後耐食性および塗装密着性への影響について例証する。

【0049】

合金化溶融亜鉛めっき鋼板(片面当たりの目付量:50g/m2、合金化度:11%、板厚:1.6mm)を常法により管状にロール成形し、継目を溶接して、外径60mmの合金化溶融亜鉛めっき電縫鋼管を製造した。ロール成形には、加工油として大同化学工業製の水溶性加工油ダイロールJN−100L(カタログによると、原液は、合成脂肪酸を10〜20%含有、使用時に原液を1%まで水で希釈)を使用し、この加工油を亜鉛系めっき鋼板の両面に浸漬塗油した後でロール成形および溶接を実施した。このようにして製管した合金化溶融亜鉛めっき電縫鋼管について、成形前に塗油した上記加工油が鋼材表面に残存した状態で、大同化学工業製の防錆油ダイラストD−36H(脂肪酸塩を含有しない鉱油ベースの油性防錆油)を浸漬塗油した。したがって、加工油および防錆油は電縫鋼管の両面に塗油された。

【0050】

防錆油が塗油された合金化溶融亜鉛めっき電縫鋼管から試験片を採取し、合金化溶融亜鉛めっき電縫鋼管の素材である合金化溶融亜鉛めっき鋼板から採取した試験片(上記防錆油を塗布)とともに、下記の化成処理および電着塗装を施して、腐食試験を実施した。合金化溶融亜鉛めっき電縫鋼管から採取した試験片については、鋼管の内面側と外面側の双方について評価した。また、化成処理前のスプレー脱脂後の試験片を用いて、流水による水洗後に、上述した方法により各試験片の鋼材表面の元素状態をXPSにて測定した。

【0051】

(化成処理条件)

・スプレー脱脂(日本ペイント製アルカリ性脱脂液、型番:EC−90)

液pH:10.8、温度:42℃、処理時間:2分、処理後に流水により水洗(指示通りの処理法)

・表面調整(日本ペイント製表面調整液、型番:SZ−10)指示通りの条件で処理

・化成処理液(日本ペイント製リン酸亜鉛化成処理液、型番:SD2800)

処理温度:42℃,時間:2分、浸漬処理。

【0052】

化成処理を施した試験片に、流水による水洗と乾燥後、次の条件で電着塗装を施した。

(電着塗装条件)

・電着塗装液(日本ペイント製、PN−150)

塗膜厚:20μm、焼付け:170℃×20分保持。

【0053】

(腐食試験)

上記のように化成処理および電着塗装を施した試験片に、塗膜下の素地鋼板に達するまでのクロスカットを施した後、塩水噴霧試験機にてJIS Z2371に準拠した塩水噴霧を480時間実施した。塩水噴霧後の各試験片について、まずクロスカット部からの塗膜下膨れの最大幅を測定し、その後で、セロハンテープでクロスカット部を剥離し、クロスカット部からの塗膜剥離の最大幅を測定した。得られた塗膜下膨れの最大幅および塗膜剥離の最大幅のうち大きい方の値を最大塗膜異常幅として採用した。そして、下記の判断基準を用いて最大塗膜異常幅が4mm以上である場合(×または××)を不合格とした。

【0054】

<判断基準>

××:最大塗膜異常幅6mm以上

×:最大塗膜異常幅4mm以上〜6mm未満

△:最大塗膜異常幅2mm以上〜4mm未満

○:最大塗膜異常幅2mm未満。

【0055】

結果を図1に示す。図中、GA管とは合金化溶融亜鉛めっき電縫鋼管の略記であり、GA板とは素材の合金化溶融亜鉛めっき鋼板の略記である。図1に示すように、ロール成形によりしごき加工を受けた合金化溶融亜鉛めっき電縫鋼管(GA管)の外面側における最大塗膜異常幅が著しく大きく、塗装後耐食性および塗装密着性に顕著に劣っていることが判る。一方、合金化溶融亜鉛めっき電縫鋼管(GA管)の内面側は、ロール成形時に外面側と同様に水溶性加工油が付着したにもかかわらず、水溶性加工油が付着していない合金化溶融亜鉛めっき鋼板(GA板)とほぼ同等レベルの塗装後耐食性および塗装密着性が確保できていることが判る。

【0056】

一方、表層部の脂肪酸亜鉛の存在について、まずXPS測定により表層状態に違いがないかを調査した。

上述のように実施した化成処理時のスプレー脱脂後(水洗後)のGA管内面および外面並びにGA板のサンプルについて、下記の条件にてXPS測定を行い、各元素の深さ方向の元素存在率プロファイルを採った。

【0057】

XPS分析装置として島津製作所製ESCA−3200、アノード:MgのX線銃を用い、電圧:12kV、電流:30mA(パワー:360W)で、Arスパッタリング(スパッタリング速度:SiO2基準板で、0.67nm/sec、40nm/min)にて、120秒まで測定を実施した。分析した全元素ピーク分析から、原子%換算で各元素(C,O,Zn,Fe)が占める割合を求めた。

【0058】

結果を図2に示す。塗装密着性が不芳であったGA管外面側と良好だったGA管内面側およびGA板について、その深さ方向の元素プロファイルを比較すると、40nm(SiO2基準板換算)までのC(炭素)とO(酸素)の存在比率に大きな差が認められることが判った。すなわち、塗装密着性が不芳なGA管の外面は、表層のCの減少が速く、表面直下にOのピークが認められ、相対的にO量が多い有機物が表面近傍に存在していることが示唆される。

【0059】

表層に存在する有機分としては、防錆油を主体とした油剤と水性加工油とが考えられるので、GA板、GA管の内面側は、炭化水素を主体とした防錆油が残存している一方、GA管の外面側は、Oを含有している油剤が残存していることになり、Oを含有する油剤が残存している脂肪酸に起因するものであると推測できる。

【0060】

このように、(a)水溶性加工油の有無に関わらず、加工が加わらなければ、表層に残存する有機物成分に変化がないこと、(b)同じ水性加工油に曝されても、加工による摺動を受けている外面側は、摺動を受けていない内面側と比較して、異なる有機物が生成していることから、水性加工油が加工を受けることによってGA表層に異なった有機物を生成していることが判る。本発明者らは、相対的にO量が多くなることから、炭化水素が主体の防錆油ではなく、水性加工油中に存在する脂肪酸または脂肪酸塩が脂肪酸亜鉛に変化して表面に固着し、これが塗装密着性を低下させていると考えられる。

【0061】

そこで、この脂肪酸亜鉛と考えられる有機物を如何に低減するかが、腐食試験後の良好な塗装密着性を確保する上で重要であり、この有機物量を何やかの方法で制御することが必要であると考えた。

【0062】

[参考例2]

次に、油剤を脱脂して表面の清浄性を変化させることで、塗装密着性が変化するかを下記試験で調査した。

【0063】

合金化溶融亜鉛めっき鋼板(片面当たりの目付量:50g/m2、合金化度:11%、板厚:1.6mm)を準備し、溶剤(トリクロルエチレン)による蒸気脱脂を実施し、表面にある防錆油等の汚れを完全に除去した上で、表1に示すように、前述した脂肪酸を含有する水溶性加工油ダイロールJN−100Lを浸漬塗布したものと、塗布しなかったもの、その後に図3に示す引抜き加工(平板摺動、押さえ圧=12.5MPa)を実施したものと、実施しなかったもののサンプルを準備し、何れのサンプルも防錆油ダイラストD−36H(脂肪酸塩を含有しない鉱油ベースの油性防錆油)を浸漬塗油し、14日間室温内で放置した。

【0064】

【表1】

【0065】

表1のサンプルA〜Cについて、上記と同じ条件にて化成処理、電着塗装を実施し、その後、同様の腐食試験を実施し、塗膜剥離の幅を測定し、塗膜剥離性を調査した。その際、化成処理の前脱脂液に炭酸ガスを注入することにより液のpHを9.5〜11.7まで調整し、pHの異なった条件にて、塗装密着性を評価した。また、上述と同様、スプレー脱脂後のサンプルを採取し、前回と同様にXPS調査を実施した。サンプル、脱脂条件および塗装試験結果を表2に記載する

【0066】

【表2】

【0067】

表2から、加工を実施することで、前回同等水性加工油で加工されたNo.6〜10では、何れの材料においても満足な塗装密着性を確保することが困難であった。

一方、水性加工油が塗布された条件でも、脱脂のpHが10.8では、加工を実施しなくても、塗膜剥離が発生した。

【0068】

また、そのときの表面状態を図2と同様に深さプロファイルを見た際に、0〜40nm間で深さでのCとOの量が逆転するOのピークを持つものは全てで塗膜剥離が不芳であることが判明した。

【0069】

このことから、表面に残存するO量リッチの有機物の存在が塗膜剥離と密接に関係しており、表層の状態と塗膜剥離に関しての相関を探るべく整理した結果、図4より、次の式(7)で示される領域を回避することで、良好な塗膜密着性が確保できることが判明した。

【0070】

0.40×[C/Zn積算平均原子比]<[O/Zn積算平均原子比]<1.15×[C/Zn積算平均原子比] ・・・・・ (7)

[C/Zn積算平均原子比]:各深さ測定時のC/Zn原子比であるR(C/Zn)nから、0〜60nmまでの積算平均値を次式により算出:

[Σ(R(C/Zn)n+R(C/Zn)n+1)/2×(Dn+1−Dn)]/60

[O/Zn積算平均原子比]:各深さ測定時のO/Zn原子比であるR(O/Zn)nから、0〜60nmまでの積算平均値を次式により算出:

[Σ(R(O/Zn)n+R(O/Zn)n+1)/2×(Dn+1−Dn)]/60

ここで、nは所定時間スパッタリングした後に測定した時点での数を示す、また、Dはその時点でのSiO2基準板換算の測定深さ(nm)である。

【0071】

この積算平均原子比は、上のように積分で求める代わりに、図5に示したような各元素の原子占有率と深さ方向のプロファイルを利用して、画像解析により求めることもできる。このプロファイルにおいて、各元素について0〜60nmの範囲のプロット曲線下の面積を求める。この面積が、その元素の積算平均原子占有率となり、C面積/Zn面積の面積比が[C/Zn積算平均原子比]、O面積/Zn面積の面積比が[O/Zn積算平均原子比]ということになる。

【0072】

なお、表層の深さをSiO2基準板換算で0〜60nmの範囲に限定したのは、SiO2基準板換算で60nmを超える深さでは、各元素の占有率が実質的に一定となり、原子比が変動しないからである。つまり、塗膜剥離に悪影響を及ぼすめっき表面に付着した有機物を反映しているのは、SiO2基準板換算で60nmまでの深さであると判断されるのである。

【0073】

また、指標としてC/Zn原子比を採用したのは、油剤残りが大きいと、C/Zn原子比が大きくなることを反映させるためであり、O/Zn原子比を採用したのは、脂肪酸由来の有機物の残存量を反映させるためである。したがって、同一量の油剤が存在していても、脂肪酸亜鉛が残ると、相対的にO/Zn原子比が高くなるため、塗膜剥離が発生しやすくなるものと考えられる。

【0074】

但し、油分量が少なくなるとC/Znが減少してくるが、その際にはある程度の脂肪酸亜鉛が存在しても、表面のZnの存在が多くなる分、リン酸亜鉛結晶の成長が促進するので、ある程度の脂肪酸亜鉛が残存していても、塗膜剥離は劣化しないが、油剤の残りに占める脂肪酸亜鉛の存在比率と、表層のZnの存在が、化成処理の成長に対して大きな影響を及ぼしていることを示唆していると考えられる。

【0075】

以上より、加工による摺動とともに、極端に高いアルカリ液で脱脂することで、塗装密着性が劣化する。これは、加工時の応力による脂肪酸亜鉛の生成とともに、高pH、特に今回の試験では、pH=10.8で塗膜剥離が発生しているが、このpH域では、亜鉛の溶解が顕著になるので、著しく溶出した亜鉛により、脂肪酸亜鉛を形成してめっき表面に固着し、塗装密着性が低下したと考えられる。逆に、このことから、脂肪酸亜鉛の生成が塗膜隔離を誘発することが判る。この後の実施例で示すが、おそらく、pHが10.5超では、溶解した亜鉛イオンと脂肪酸イオンが反応、沈着し表面に脂肪酸亜鉛を形成すると予想される。一方、pH≦10.5では、亜鉛の溶解は少ないが、多少は溶解し、表層の脂肪酸亜鉛を下地めっき毎溶解するともに、脂肪酸亜鉛の生成反応域のpHに達していないので、油剤を除去する(ケンカ化させる)ための脱脂時間が長くなるが、上記の表層状態を確保できるようになると推定される。

【0076】

[実施例1]

以上の参考例1、2の試験結果から、脂肪酸を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材について良好な塗装後耐食性および塗装密着性を確保するには、脂肪酸亜鉛が生成していると想定される鋼材表面に存在するZn、CおよびOの量を特定の範囲にすることが必要であり、そのためには、加工後に亜鉛系めっき被膜の表層部を除去して、生成した脂肪酸亜鉛を表層のめっき被膜ごと除去するとともに、除去の際に生じる脂肪酸亜鉛の生成および沈着を抑制することが肝要であることが判ったので、さらに、加工後の酸処理、アルカリ処理による亜鉛系めっき被膜の除去効果について検討した。

【0077】

図6に、試作材作成のフローを示す。使用した亜鉛系めっき鋼材のサンプルは、参考例1,2で用いたのと同じ40×300mmサイズの合金化溶融亜鉛めっき鋼板(GA板)であり、参考例2と同様に、溶剤による蒸気脱脂によって完全に油分を除去した状態で使用した。この合金化溶融亜鉛めっき鋼板に、参考例1で用いたのと同じ脂肪酸を含有する水溶性加工油(ダイロールJN−100L)を浸漬塗油した。加工油を塗油した合金化溶融亜鉛めっき鋼板に、図3に示した平板摺動を加える加工試験機を用いて加工を施した。その際の押さえ圧としては、P=12.5MPaを採用した。

【0078】

加工終了後、表3に示す条件でアルカリ性液および/または酸性液による洗浄処理を行った。アルカリ性液として所定のpHになるように調整したNaOH水溶液、アンモニア水を準備した。酸性液としては、所定のpHになるように調整したCH3COOH(酢酸)およびHClの水溶液を準備した。全例で、洗浄処理温度は30℃とし、浸漬時間は表4に記載したものとした。この洗浄処理後にスプレー水洗を30秒間実施した。一部の例では、酸性液による洗浄とアルカリ性液による洗浄とを併用した。その場合には、1段目の洗浄を30秒間実施後、次の洗浄に移行する前に、スプレー水洗を30秒間実施し、2段目の洗浄を30秒間実施して、合計の処理時間が1分になるようにし、その後にスプレー水洗を30秒間間実施した。

【0079】

酸性液および/またはアルカリ性液による洗浄と水洗後に、参考例1で用いたのと同じ防錆油(ダイラストD−36H)を浸漬塗油し、参考例1に示したのと同じ化成処理条件および電着塗装条件で化成処理(スプレー脱脂→表面調整→リン酸亜鉛処理)と両面の電着塗装を順に施した。その際、各洗浄後の表面状態について、各試験片の鋼材の表層部のZn,CおよびOの量を上述したXPS法により測定し、[O/Zn積算平均原子比]と[C/Zn積算平均原子比]との関係を求め、上記式(1)または(2)を満足するものを「○」、いずれも満たさないものを「−」と評価した。

【0080】

電着塗装したサンプルに対して、参考例1に記載したのと同様の方法により、塩水噴霧試験(SST)を実施し、試験後の最大塗膜異常幅により評価を行った。

表層部の状態および最大塗膜異常幅評点の結果を酸・アルカリ処理条件と一緒に表3にまとめて示す。

【0081】

【表3】

【0082】

表3からわかるように、[O/Zn積算平均原子比]と[C/Zn積算平均原子比]との関係が、上記式(1)または(2)を満足する場合には、良好な塗装性が確保できることが判る。また、アルカリ性液による洗浄の場合にはNo.5よりpHを10.5以下とすることが必要であることが判る。また、No.10と11より、pH9.5未満では、洗浄時間を長く採っても油分の除去が不充分となり、適正な表面状態を確保できないことが判る。また、No.4〜7では、pH10.5の場合でも、洗浄時間が短い場合は、油分の除去が不充分になり、適正な表面状態が確保できない結果、塗膜剥離は確保できない。一方、洗浄時間が極めて長い場合には、洗浄中にわずかながら溶解する亜鉛と脂肪酸塩との反応により、脂肪酸亜鉛が生成すると予想され、その結果、適正な表面状態が確保できず、良好な塗膜密着性を確保することができないと予想される。また、No.9および10より、pHが低い場合は、油分の除去が不充分な結果、塗膜剥離が生じることが判る。このことから、アルカリ性液による洗浄ではpHを9.5以上10.5以下とし、その範囲内で適正な表面状態を確保できる洗浄時間が存在することが判る。

【0083】

一方、酸性液による処理においては、No.12および13より、液pHが6.0以下であれば、良好な塗装性が確保できることが判る。塗装性をより良好にするにはpHが4.5以下であることが好ましい。また、No.18より、より良好な塗装性を確保するにはpHを2.0以上とすることが好ましいことが判る。

【0084】

さらに、No.19より、液pHが11.0を使用すると、塗膜密着性が確保できないことから、組合せ処理でも必要なアルカリpH域を維持することが必要であることが判る。また、No.20、21、22とNo.5を比較すると、同じ液pH=10.5のNaOH液を使用しても、酸処理を組み合わせることで、洗浄時間がトータルで、120secから、60sec、30secまで短縮できることが判る。このことから、洗浄時間を短縮し、生産性を向上させるためには、酸,アルカリ処理を組合せることが効果的であることも判る。

【特許請求の範囲】

【請求項1】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが下記式(1)または(2)を満足することを特徴とする亜鉛系めっき鋼材。

[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比] (1)

[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比] (2)

【請求項2】

請求項1に記載の亜鉛系めっき鋼材の表面に塗膜を有することを特徴とする塗装鋼材。

【請求項3】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

【請求項4】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

【請求項5】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

【請求項6】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【請求項7】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【請求項8】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【請求項1】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材であって、鋼材のめっき被膜のSiO2基準板換算で60nm深さまでの表層部に存在するZn、CおよびOが下記式(1)または(2)を満足することを特徴とする亜鉛系めっき鋼材。

[O/Zn積算平均原子比]≧1.15×[C/Zn積算平均原子比] (1)

[O/Zn積算平均原子比]≦0.40×[C/Zn積算平均原子比] (2)

【請求項2】

請求項1に記載の亜鉛系めっき鋼材の表面に塗膜を有することを特徴とする塗装鋼材。

【請求項3】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

【請求項4】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

【請求項5】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施すことを特徴とする亜鉛系めっき鋼材の製造方法。

【請求項6】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【請求項7】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが6.0以下の酸性液による洗浄および水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【請求項8】

脂肪酸および/またはその塩を含有する水溶性加工油を用いて加工された亜鉛系めっき鋼材に、pHが9.5〜10.5のアルカリ性液による洗浄およびpHが6.0以下の酸性液による洗浄ならびに水洗を施し、次いで塗装を施すことを特徴とする塗装鋼材の製造方法。

【図6】

【図1】

【図2】

【図3】

【図4】

【図5】

【図1】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−255202(P2012−255202A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−136519(P2011−136519)

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【出願人】(000229612)住友鋼管株式会社 (26)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【出願人】(000229612)住友鋼管株式会社 (26)

【Fターム(参考)】

[ Back to top ]