亜鉛系めっき鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】亜鉛系めっき鋼板である薄い下板と、厚い上板を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供する。

【解決手段】重ねすみ肉アーク溶接の方法であって、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有するアーク溶接電源を用い、下板は亜鉛めっき鋼板であり、上板は前記亜鉛めっき鋼板よりも板厚が厚い鋼板であり、溶接する前に前記上板の一部を削り、溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、0.5mm≦W≦1.5mm、−0.2WFR/V+2.333≦W≦0.15WFR/Vであり、シールドガスを炭酸ガスとすることを特徴とする重ねすみ肉アーク溶接方法。

【解決手段】重ねすみ肉アーク溶接の方法であって、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有するアーク溶接電源を用い、下板は亜鉛めっき鋼板であり、上板は前記亜鉛めっき鋼板よりも板厚が厚い鋼板であり、溶接する前に前記上板の一部を削り、溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、0.5mm≦W≦1.5mm、−0.2WFR/V+2.333≦W≦0.15WFR/Vであり、シールドガスを炭酸ガスとすることを特徴とする重ねすみ肉アーク溶接方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、住宅建材関連製品や、耐候性容器材料等に用いられる亜鉛系めっき鋼板の溶接に関するものであり、特に、被溶接材の下板が、厚みの薄い亜鉛系めっき鋼板である場合に、溶接の際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得る重ねすみ肉アーク溶接方法に関するものである。

【背景技術】

【0002】

自動車関連機器、住宅建材関連製品、及び、事務機器関連部品等では、耐食性が要求されることから、亜鉛系めっき鋼板が広く用いられている。亜鉛系めっき鋼板は、薄板鋼板の鉄地の表面に亜鉛系めっきを、溶融めっき又は電気めっきにより施したものである。

【0003】

薄板鋼板の溶接方法としては、従来から、消耗電極式アーク溶接方法が用いられており、特に、高速溶接が可能な、MAG溶接法やMIG溶接法が広く採用されている。

【0004】

しかし、これらのアーク溶接法で、重ねすみ肉溶接により、亜鉛系めっき鋼板を溶接すると、鋼板表面から、鉄よりも低融点、低沸点であるめっき成分が蒸発し、溶融池に侵入した蒸気が、溶接金属の凝固過程で、浮上しきれずに気孔として残存し、ピットが多発する問題が生じる。

【0005】

ピットが発生すると、外観不良に加え、本来の継手強度が得られないという問題が生じる。さらに、亜鉛系めっき鋼板の溶接では、スパッタが大量に発生し、部材外観を損ねることを避けることができなかった。

【0006】

これらの課題を解決する技術として、特許文献1では、シールドガスとして酸素を体積%で10%以上含有するガスを用い、溶接電流をパルス電流としたMAG溶接の方法が開示されている。

【0007】

ところで、耐食性を向上させた亜鉛系めっき鋼板として、亜鉛−アルミニウム−マグネシウム系合金からなる層を有する亜鉛系めっき鋼板が知られている。例えば、アルミニウム6%、マグネシウム3%、残部が亜鉛からなる溶融亜鉛めっき層を有する亜鉛系めっき鋼板が、「ZAM(登録商標)」(日新製鋼株式会社製)などとして市販されている。

【0008】

また、亜鉛−アルミニウム−マグネシウム−シリコン系合金からなるめっき層を有する亜鉛系めっき鋼板が知られている。例えば、アルミニウム11%、マグネシウム3%、微量のシリコン、残部が亜鉛からなる溶融亜鉛めっき層を有する亜鉛めっき鋼板が、出願人より、「スーパーダイマ(登録商標)」として市販されている。

【0009】

これらのような亜鉛系めっき鋼板の溶接においても、ピット、スパッタの発生があり、非特許文献1においては、Ar+20%CO2ガスをシールドガスとして用いることが推奨されている。

【0010】

しかし、この推奨された組成のシールドガスを用いても、ピット、スパッタの発生を、確実に抑制することはできなかった。

【0011】

また、低入熱、高溶着量に加えて、スパッタを低減させる溶接技術として、CMT(Cold Metal Transfer)(登録商標)電源が開発されており、例えば、特許文献2に開示されている。CMT電源を用いることにより、溶着量の確保とスパッタの低減は可能となった。

【0012】

しかしながら、特許文献1に記載された発明に従って、下板厚が薄く、板厚比の大きな継手を作製する場合、規定内の入熱範囲を満たそうとすると溶着量が不足する。さらに、上板の熱容量が大きく、入熱が抜熱されてしまうため十分に加熱されず、上板に溶着金属がなじみにくく、すなわち、ぬれ性が悪くなる。そのため、溶接金属が架橋せず、良好なビードが形成されない。しかし、そこで入熱を上げると、溶落ちが発生する。

【0013】

一方、特許文献2に記載された発明を用いて、下板厚が薄く、板厚比の大きな継手を作製すると、厚板側の溶融量が不足し、また、ピットの抑制も十分でなかった。さらに、ピットを抑制するためには鋼板間に隙間を空けることが有効であるが、下板が薄いため隙間の管理が困難であり、隙間が過大になると溶落ちが発生して十分な強度特性が得られない。そこで、隙間なしで良好な溶接部を得ることが望まれるが、ピットの発生を確実に抑制することはできなかった。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平10−258367号公報

【特許文献2】特表2008−531283号公報

【非特許文献】

【0015】

【非特許文献1】ZAMカタログ,日新製鋼株式会社

【発明の概要】

【発明が解決しようとする課題】

【0016】

亜鉛系めっき鋼板の溶接では、ピット発生の要因となるめっきの蒸発量を抑えるため、入熱をできるだけ下げる必要がある。また、重ねすみ肉溶接で下板が薄い場合、溶落ちを防ぐために入熱を下げる必要がある、さらに、上板の厚さが下板の厚さに比べて厚い場合、上板に逃げる熱量が大きくなるため、アークによって加熱される領域の温度が低下し、溶着金属のなじみが悪くなり、ピットの発生や架橋不良を生じる。そこで、単に入熱を上げると、架橋はしやすくなるが、溶落ちを生じたり、めっき成分の蒸発量が増えピットが多発したりする問題を生ずる。

【0017】

本発明は、上述の問題点に鑑み、亜鉛系めっき鋼板である下板厚が薄く、特に、上板との板厚比の大きい材料を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者は、亜鉛系めっき鋼板の重ねすみ肉アーク溶接継手の外観へ及ぼす板厚比や溶接電源、溶接条件の影響を確認するために、板厚0.6〜1.2mmの亜鉛系めっき鋼板を用いて、重ねすみ肉アーク溶接継手を製作し、それぞれの継手の外観を評価した。その結果、特に、上板の厚さが下板の厚さの3倍以上になるとピットが発生しやすく、外観不良となり、高板厚比の継手を得ることができなかった。

【0019】

そこで、上記重ねすみ肉アーク溶接継手の外観を向上させるべく鋭意検討した結果、上板の開放側の角を削り、上板の熱容量を低減させることが有効であることがわかった。さらに、上板の開放側の角の削り量を適正な量にすること、溶接トーチから送出される溶接ワイヤと下板との交点(以下、狙い位置ともいう)を上板と下板との重ね部から離すこと、及び、シールドガスに炭酸ガスを用いることにより、溶接ビードの欠陥を抑制することができるという、新たな知見を見出した。

【0020】

本発明は、以上の知見に基づきなされたものであって、その要旨は以下のとおりである。

【0021】

(1)重ねすみ肉アーク溶接の方法であって、

アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間の4つのプロセスを制御できるアーク溶接電源を用い、

下板は厚さが0.6mm以上、1.2mm以下の亜鉛系めっき鋼板であり、

上板は前記亜鉛系めっき鋼板よりも板厚が厚い鋼板であり、

溶接する前に前記上板の一部を削り、

溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、

0.5mm≦W≦1.5mm

−0.2WFR/V+2.333≦W≦0.15WFR/V

であり、

シールドガスを炭酸ガスとする

ことを特徴とする重ねすみ肉アーク溶接方法。

【0022】

(2)前記上板の一部を削る際には、

該上板の溶接時の止端を含む側面と該上板の上面とを通る面を切断面とし、

前記下板の厚さをt2[mm]、前記上板の溶接時の止端を含む側面と切断面との交線から前記上板の底面までの距離をd[mm]としたとき、

t2≦d≦1.5t2

を満たす(1)の重ねすみ肉アーク溶接方法。

【0023】

(3)前記切断面と鉛直面とのなす角θが、

30°≦θ≦60°

を満たす(2)の重ねすみ肉アーク溶接方法。

【0024】

(4)前記上板の厚さをt1[mm]、前記下板の厚さをt2[mm]としたとき、

3≦t1/t2≦5

を満たす(1)〜(3)のいずれかの重ねすみ肉アーク溶接方法。

【0025】

(5)前記溶接続度V[m/min]が1.0m/min以上である(1)〜(4)のいずれかの重ねすみ肉アーク溶接方法。

【0026】

(6)(1)〜(5)のいずれかの重ねすみ肉アーク溶接方法により製造した重ねすみ肉アーク溶接継手。

【発明の効果】

【0027】

本発明の重ねすみ肉アーク溶接方法によれば、特に、亜鉛系めっき鋼板である下板厚が薄く、上板との板厚比の大きい材料を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる。

【図面の簡単な説明】

【0028】

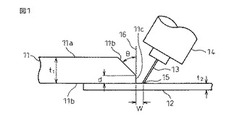

【図1】本発明による溶接方法により作製する重ねすみ肉継手の板組みと、溶接トーチの狙い位置を説明する概略図である。

【図2】切断面上板の溶接時の止端を含む側面との交線から上板の底面までの距離d、及び、下板厚t2との関係と、本発明の効果の関係を示す図である。

【図3】溶接ビード状態に及ぼす、ワイヤ送給速度と溶接速度の比と、溶接ワイヤと下板との交点から上板までの距離Wとの関係を示す図である。

【図4A】上板の削り量と溶接ビード外観との関係を説明する概略図である。

【図4B】上板の削り量と溶接ビード外観との関係を説明する写真である。

【発明を実施するための形態】

【0029】

本発明では、溶着量を増やすために溶接電流を上げ入熱を上げる必要があるが、上述したとおり、入熱を上げると、溶落ちが発生したりめっき成分の蒸発量が増えピットが多発したりする問題を生ずるので、溶接電源として、一般的な直流電源、パルス電源は適用できない。そこで、入熱が低くても溶着量を多くできる、溶接ワイヤの送給を前進及び後退させる機能を有したアーク溶接電源、例えば、CMT電源を使用することが必要である。

【0030】

本発明の実施の形態の例を、図1を用いて説明する。

【0031】

本発明は、下板12を亜鉛系めっき薄鋼板とする重ねすみ肉アーク溶接方法であって、溶接ワイヤ13の送給を前進及び後退させる機能を有したアーク溶接電源(図示せず)を用い、かつ、溶接を行う上板11の一部を削り溶接を行うことを特徴とする。これにより、上板11の熱容量が小さくなり抜熱量が小さくなるため、実質的に薄板同士の溶接に近づき、入熱を上げることなく溶接金属を架橋させることができる。その結果、溶落ちを生じさせることなく、めっき成分の蒸発に起因する、ピットの発生を抑制することが可能となる。

【0032】

上板11の一部を削る際には、上板11の溶接時の止端を含む側面11cと上面11aとを通る面を切断面11dとして、上板11の開放側の角を削るのが好ましい。加工や切り込み量の管理が容易であり、鋼板の突き合わせ溶接などで行われる開先加工処理と同様の削り方であるため既存設備をそのまま使用することもできるからである。また、面取り加工が不要になるという利点もある。

【0033】

本発明は下板12の厚さt2が、0.6mm≦t2≦1.2mmの範囲で効果的である。t2が0.6mmより小さくなると、溶落ちが生じやすくなり、1.2mmより大きい場合は、そもそも本発明が解決しようとする課題があまり生じなくなるからである。

【0034】

また、本発明では、切断面11dの位置は、下板12の厚さをt2[mm]とすると、前記切断面11dと上板11の溶接時の止端を含む側面11cとの交線から上板11の底面11bまでの距離d(以下、「開先高さ」ともいう)[mm]は、t2≦d≦1.5t2を満たす範囲であることが好ましい。d<t2では、重ね面にある亜鉛めっきの蒸発量が増えピットが発生しやすくなり、d>1.5t2では、角を削った効果が生じ難く、抜熱が大きくなりすぎ、架橋不良を生じやすくなるためである。

【0035】

図2は、下板厚t2及び開先高さdと、本発明の効果との関係を示す図である。領域21が本発明による効果が最も大きい領域である。領域22(d>1.5t2)では架橋不良を生じやすくなり、領域23(d<t2)ではめっき蒸発量が増えピットが発生しやすくなる。領域24(t2<0.6mm)では溶落ちが生じやすくなり、領域25(t2>1.2mm)では本発明が解決しようとする課題があまり生じない。

【0036】

溶接トーチ14から送出される溶接ワイヤ13と下板との交点15(狙い位置)と上板11との距離W(以下、「狙い距離」ともいう)は、0.5mm≦W≦1.5mmを満たし、かつ、ワイヤ供給速度をWFR(m/min)、溶接速度をV(m/min)としたとき、−0.2WFR/V+2.333≦W≦0.15WFR/Vを満たすことが好ましい。Wが0.5mmより小さくなると、入熱が大きくなりすぎ蒸発するめっき成分が増えピットを生じやすくなり、Wが1.5mmより大きくなると、入熱が小さくなりすぎ、架橋不良が生じやすくなるためである。

【0037】

また、0.5mm≦W≦1.5mmを満たす範囲であっても、0.5mm≦W≦1.0mmの範囲ではWが−0.2WFR/V+2.333より小さくなると、重ね面への入熱が大きくなり蒸発するめっき成分が増えピットを生じやすくなり、1.0mm≦W≦1.5mmの範囲では、重ね面への入熱は大きくなりすぎることはないが、Wが0.15WFR/Vよりも大きくなると、ワイヤ送給速度WFRが溶接速度Vに対して小さすぎるため、架橋不良を生じやすくなるので、−0.2WFR/V+2.333≦W≦0.15WFR/Vを満たすことが好ましい。

【0038】

なお、WFR/Vが6.6よりも小さい場合は、入熱が小さくなりすぎ、かつ、溶着量が足りなくなるので、架橋性が悪くなる。

【0039】

図3に、溶接ビード状態に及ぼす、ワイヤ送給速度と溶接速度の比と、狙い距離Wとの関係を示す。

【0040】

溶接の際に使用するシールドガスは炭酸ガスであることが好ましい。ピットの抑制に効果的であるためである。そのメカニズムは明確ではないが、(1)シールドガスとして一般的に使用されているMAGガス(アルゴン+20%炭酸ガス)と比較すると、アーク圧力が高くなり、溶融池が押されて扁平になるため、ガスの放出経路が短くなり、ピットの生成が抑えられる、(2)溶接金属に固溶する酸素量が増加し溶接金属の粘性が低下するため、平坦な余盛になる、又は、(3)炭酸ガスがから解離した酸素が亜鉛と反応することで亜鉛の蒸発が抑えられる、などの理由が考えられる。

【0041】

本発明では、切断面11dは、鉛直面16とのなす角θ(以下、「ベベル角度」ともいう)が45°であることが施工性の観点から最も好ましく、30°≦θ≦60°の範囲であれば効果的である。30°未満であると、上板11の熱容量を減らす効果が小さくなるためであり、また、60°を超えると、ビード外観に及ぼす悪影響はないが、上板11の断面積が減少することにより強度上不利になり、また切断面11dを大きく露出させる意味もないからである。

【0042】

また、上板11の厚さをt1、下板12の厚さをt2とすると、3≦t1/t2≦5の範囲で、最も効果的である。t1/t2が3より小さい場合は、上板11の熱容量が極端に大きくはならず、また、t1/t2が5より大きい場合は、上板11の熱容量が大きくなりすぎるため、本発明の効果がやや低下するためである。

【0043】

めっき鋼板の溶接は、通常、非めっき鋼板の溶接に比べて低速度で溶接するが、本発明によれば、1.0m/min以上の速い溶接速度での溶接が可能である。

【実施例】

【0044】

以下、本発明の効果を、実施例に基づいて説明する。以下の実施例における条件は、本発明の実施可能性及び効果を確認するために採用した一例であり、本発明は、以下の実施例に示した条件に限定されるものではない。

【実施例1】

【0045】

表1の条件で、開先高さdが異なる4種類の重ねすみ肉アーク溶接継手を作製し、その外観を調査した。上板には厚みt1=3.2mmのSMA570、下板には厚みt2=0.8mmのNSDC440を使用した。

【0046】

試料(a)は上板の角を削らず、試料(b)はd=1.8mm(2.25t2)、試料(c)はd=1mm(1.25t2)、試料(d)はd=0mmとした。ベベル角度はすべて45°とした。また、ワイヤ送給速度WFRは10m/min、溶接速度Vは1.2m/minとし、狙い距離Wは1.2mmとした。

【0047】

【表1】

【0048】

図4Aに、上板の削り量の大きさと、溶接ビード外観との関係の概略を示す。また、図4Bに、溶接ビードの外観の写真を示す。

【0049】

図4A、図4Bに示したとおり、本発明の方法により作製した(c)の重ねすみ肉アーク溶接継手の溶接ビードは、ピットが発生せず、良好な外観を有することが確認された。

【0050】

一方、(a)は、上板が削られていないため、上板の熱容量が大きくぬれ性が悪くなり、溶接ビードの形状が凸状になり、さらに、ピットが発生した。

【0051】

(b)は、上板の削り量が不足しているため、上板の熱容量が大きく、ピットが発生した。

【0052】

(d)は、上板を削りすぎているため、上板の熱容量が小さく、めっき部が加熱されすぎめっきの蒸発量が増え、ピットが発生し、また、裏抜けが生じた。

【実施例2】

【0053】

本発明による方法を用いて、表1に示す溶接条件で種々の重ねすみ肉アーク溶接継手を作製し、その外観を調査した。結果を表2に示す。

【0054】

【表2】

【0055】

表2の1〜24が本発明の実施例であり、ピットのない良好な外観を有する重ねすみ肉アーク溶接継手が作製された。一方、本発明の要件を満たさない方法により作製された、比較例25〜47の重ねすみ肉アーク溶接継手では、溶接部にピットが発生した。

【0056】

以上示したとおり、本発明の重ねすみ肉アーク溶接方法によれば、良好な外観を有する重ねすみ肉アーク溶接継手を作製できることが確認された。

【産業上の利用可能性】

【0057】

本発明によれば、板厚0.6〜1.2mmの亜鉛系めっき薄板が下板となる重ねすみ肉継手を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部が得られる。そのため、本発明を住宅建材関連製品や耐候性容器材等の製作に適用することで、それらの外観、継手信頼性を向上させることができる。さらに、本発明は、溶接継手作製時の生産性を低下させることがなく、安価なシールドガスを用いることができるため、産業上の貢献は多大なものである。

【符号の説明】

【0058】

11 上板

11a 上板の上面

11b 上板の底面

11c 上板の、溶接時の止端を含む側面

11d 切断面

12 下板(亜鉛系めっき鋼板)

13 溶接ワイヤ

14 溶接トーチ

15 狙い位置

16 鉛直面

21 本発明による良好な溶接ビードが得られる領域

22 抜熱が大きく、ピットや、架橋不良を生じやすい領域

23 めっきの蒸発量が多く、ピットが発生しやすい領域

24 溶落ちが発生しやすい領域

25 良好な溶接ビードが得られるが、本発明による効果は小さい領域

31 溶接ビード

32 ピット

d 開先高さ

W 狙い距離

θ 切断面と鉛直面とのなす角

t1 上板の厚さ

t2 下板の厚さ

【技術分野】

【0001】

本発明は、住宅建材関連製品や、耐候性容器材料等に用いられる亜鉛系めっき鋼板の溶接に関するものであり、特に、被溶接材の下板が、厚みの薄い亜鉛系めっき鋼板である場合に、溶接の際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得る重ねすみ肉アーク溶接方法に関するものである。

【背景技術】

【0002】

自動車関連機器、住宅建材関連製品、及び、事務機器関連部品等では、耐食性が要求されることから、亜鉛系めっき鋼板が広く用いられている。亜鉛系めっき鋼板は、薄板鋼板の鉄地の表面に亜鉛系めっきを、溶融めっき又は電気めっきにより施したものである。

【0003】

薄板鋼板の溶接方法としては、従来から、消耗電極式アーク溶接方法が用いられており、特に、高速溶接が可能な、MAG溶接法やMIG溶接法が広く採用されている。

【0004】

しかし、これらのアーク溶接法で、重ねすみ肉溶接により、亜鉛系めっき鋼板を溶接すると、鋼板表面から、鉄よりも低融点、低沸点であるめっき成分が蒸発し、溶融池に侵入した蒸気が、溶接金属の凝固過程で、浮上しきれずに気孔として残存し、ピットが多発する問題が生じる。

【0005】

ピットが発生すると、外観不良に加え、本来の継手強度が得られないという問題が生じる。さらに、亜鉛系めっき鋼板の溶接では、スパッタが大量に発生し、部材外観を損ねることを避けることができなかった。

【0006】

これらの課題を解決する技術として、特許文献1では、シールドガスとして酸素を体積%で10%以上含有するガスを用い、溶接電流をパルス電流としたMAG溶接の方法が開示されている。

【0007】

ところで、耐食性を向上させた亜鉛系めっき鋼板として、亜鉛−アルミニウム−マグネシウム系合金からなる層を有する亜鉛系めっき鋼板が知られている。例えば、アルミニウム6%、マグネシウム3%、残部が亜鉛からなる溶融亜鉛めっき層を有する亜鉛系めっき鋼板が、「ZAM(登録商標)」(日新製鋼株式会社製)などとして市販されている。

【0008】

また、亜鉛−アルミニウム−マグネシウム−シリコン系合金からなるめっき層を有する亜鉛系めっき鋼板が知られている。例えば、アルミニウム11%、マグネシウム3%、微量のシリコン、残部が亜鉛からなる溶融亜鉛めっき層を有する亜鉛めっき鋼板が、出願人より、「スーパーダイマ(登録商標)」として市販されている。

【0009】

これらのような亜鉛系めっき鋼板の溶接においても、ピット、スパッタの発生があり、非特許文献1においては、Ar+20%CO2ガスをシールドガスとして用いることが推奨されている。

【0010】

しかし、この推奨された組成のシールドガスを用いても、ピット、スパッタの発生を、確実に抑制することはできなかった。

【0011】

また、低入熱、高溶着量に加えて、スパッタを低減させる溶接技術として、CMT(Cold Metal Transfer)(登録商標)電源が開発されており、例えば、特許文献2に開示されている。CMT電源を用いることにより、溶着量の確保とスパッタの低減は可能となった。

【0012】

しかしながら、特許文献1に記載された発明に従って、下板厚が薄く、板厚比の大きな継手を作製する場合、規定内の入熱範囲を満たそうとすると溶着量が不足する。さらに、上板の熱容量が大きく、入熱が抜熱されてしまうため十分に加熱されず、上板に溶着金属がなじみにくく、すなわち、ぬれ性が悪くなる。そのため、溶接金属が架橋せず、良好なビードが形成されない。しかし、そこで入熱を上げると、溶落ちが発生する。

【0013】

一方、特許文献2に記載された発明を用いて、下板厚が薄く、板厚比の大きな継手を作製すると、厚板側の溶融量が不足し、また、ピットの抑制も十分でなかった。さらに、ピットを抑制するためには鋼板間に隙間を空けることが有効であるが、下板が薄いため隙間の管理が困難であり、隙間が過大になると溶落ちが発生して十分な強度特性が得られない。そこで、隙間なしで良好な溶接部を得ることが望まれるが、ピットの発生を確実に抑制することはできなかった。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平10−258367号公報

【特許文献2】特表2008−531283号公報

【非特許文献】

【0015】

【非特許文献1】ZAMカタログ,日新製鋼株式会社

【発明の概要】

【発明が解決しようとする課題】

【0016】

亜鉛系めっき鋼板の溶接では、ピット発生の要因となるめっきの蒸発量を抑えるため、入熱をできるだけ下げる必要がある。また、重ねすみ肉溶接で下板が薄い場合、溶落ちを防ぐために入熱を下げる必要がある、さらに、上板の厚さが下板の厚さに比べて厚い場合、上板に逃げる熱量が大きくなるため、アークによって加熱される領域の温度が低下し、溶着金属のなじみが悪くなり、ピットの発生や架橋不良を生じる。そこで、単に入熱を上げると、架橋はしやすくなるが、溶落ちを生じたり、めっき成分の蒸発量が増えピットが多発したりする問題を生ずる。

【0017】

本発明は、上述の問題点に鑑み、亜鉛系めっき鋼板である下板厚が薄く、特に、上板との板厚比の大きい材料を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者は、亜鉛系めっき鋼板の重ねすみ肉アーク溶接継手の外観へ及ぼす板厚比や溶接電源、溶接条件の影響を確認するために、板厚0.6〜1.2mmの亜鉛系めっき鋼板を用いて、重ねすみ肉アーク溶接継手を製作し、それぞれの継手の外観を評価した。その結果、特に、上板の厚さが下板の厚さの3倍以上になるとピットが発生しやすく、外観不良となり、高板厚比の継手を得ることができなかった。

【0019】

そこで、上記重ねすみ肉アーク溶接継手の外観を向上させるべく鋭意検討した結果、上板の開放側の角を削り、上板の熱容量を低減させることが有効であることがわかった。さらに、上板の開放側の角の削り量を適正な量にすること、溶接トーチから送出される溶接ワイヤと下板との交点(以下、狙い位置ともいう)を上板と下板との重ね部から離すこと、及び、シールドガスに炭酸ガスを用いることにより、溶接ビードの欠陥を抑制することができるという、新たな知見を見出した。

【0020】

本発明は、以上の知見に基づきなされたものであって、その要旨は以下のとおりである。

【0021】

(1)重ねすみ肉アーク溶接の方法であって、

アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間の4つのプロセスを制御できるアーク溶接電源を用い、

下板は厚さが0.6mm以上、1.2mm以下の亜鉛系めっき鋼板であり、

上板は前記亜鉛系めっき鋼板よりも板厚が厚い鋼板であり、

溶接する前に前記上板の一部を削り、

溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、

0.5mm≦W≦1.5mm

−0.2WFR/V+2.333≦W≦0.15WFR/V

であり、

シールドガスを炭酸ガスとする

ことを特徴とする重ねすみ肉アーク溶接方法。

【0022】

(2)前記上板の一部を削る際には、

該上板の溶接時の止端を含む側面と該上板の上面とを通る面を切断面とし、

前記下板の厚さをt2[mm]、前記上板の溶接時の止端を含む側面と切断面との交線から前記上板の底面までの距離をd[mm]としたとき、

t2≦d≦1.5t2

を満たす(1)の重ねすみ肉アーク溶接方法。

【0023】

(3)前記切断面と鉛直面とのなす角θが、

30°≦θ≦60°

を満たす(2)の重ねすみ肉アーク溶接方法。

【0024】

(4)前記上板の厚さをt1[mm]、前記下板の厚さをt2[mm]としたとき、

3≦t1/t2≦5

を満たす(1)〜(3)のいずれかの重ねすみ肉アーク溶接方法。

【0025】

(5)前記溶接続度V[m/min]が1.0m/min以上である(1)〜(4)のいずれかの重ねすみ肉アーク溶接方法。

【0026】

(6)(1)〜(5)のいずれかの重ねすみ肉アーク溶接方法により製造した重ねすみ肉アーク溶接継手。

【発明の効果】

【0027】

本発明の重ねすみ肉アーク溶接方法によれば、特に、亜鉛系めっき鋼板である下板厚が薄く、上板との板厚比の大きい材料を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる。

【図面の簡単な説明】

【0028】

【図1】本発明による溶接方法により作製する重ねすみ肉継手の板組みと、溶接トーチの狙い位置を説明する概略図である。

【図2】切断面上板の溶接時の止端を含む側面との交線から上板の底面までの距離d、及び、下板厚t2との関係と、本発明の効果の関係を示す図である。

【図3】溶接ビード状態に及ぼす、ワイヤ送給速度と溶接速度の比と、溶接ワイヤと下板との交点から上板までの距離Wとの関係を示す図である。

【図4A】上板の削り量と溶接ビード外観との関係を説明する概略図である。

【図4B】上板の削り量と溶接ビード外観との関係を説明する写真である。

【発明を実施するための形態】

【0029】

本発明では、溶着量を増やすために溶接電流を上げ入熱を上げる必要があるが、上述したとおり、入熱を上げると、溶落ちが発生したりめっき成分の蒸発量が増えピットが多発したりする問題を生ずるので、溶接電源として、一般的な直流電源、パルス電源は適用できない。そこで、入熱が低くても溶着量を多くできる、溶接ワイヤの送給を前進及び後退させる機能を有したアーク溶接電源、例えば、CMT電源を使用することが必要である。

【0030】

本発明の実施の形態の例を、図1を用いて説明する。

【0031】

本発明は、下板12を亜鉛系めっき薄鋼板とする重ねすみ肉アーク溶接方法であって、溶接ワイヤ13の送給を前進及び後退させる機能を有したアーク溶接電源(図示せず)を用い、かつ、溶接を行う上板11の一部を削り溶接を行うことを特徴とする。これにより、上板11の熱容量が小さくなり抜熱量が小さくなるため、実質的に薄板同士の溶接に近づき、入熱を上げることなく溶接金属を架橋させることができる。その結果、溶落ちを生じさせることなく、めっき成分の蒸発に起因する、ピットの発生を抑制することが可能となる。

【0032】

上板11の一部を削る際には、上板11の溶接時の止端を含む側面11cと上面11aとを通る面を切断面11dとして、上板11の開放側の角を削るのが好ましい。加工や切り込み量の管理が容易であり、鋼板の突き合わせ溶接などで行われる開先加工処理と同様の削り方であるため既存設備をそのまま使用することもできるからである。また、面取り加工が不要になるという利点もある。

【0033】

本発明は下板12の厚さt2が、0.6mm≦t2≦1.2mmの範囲で効果的である。t2が0.6mmより小さくなると、溶落ちが生じやすくなり、1.2mmより大きい場合は、そもそも本発明が解決しようとする課題があまり生じなくなるからである。

【0034】

また、本発明では、切断面11dの位置は、下板12の厚さをt2[mm]とすると、前記切断面11dと上板11の溶接時の止端を含む側面11cとの交線から上板11の底面11bまでの距離d(以下、「開先高さ」ともいう)[mm]は、t2≦d≦1.5t2を満たす範囲であることが好ましい。d<t2では、重ね面にある亜鉛めっきの蒸発量が増えピットが発生しやすくなり、d>1.5t2では、角を削った効果が生じ難く、抜熱が大きくなりすぎ、架橋不良を生じやすくなるためである。

【0035】

図2は、下板厚t2及び開先高さdと、本発明の効果との関係を示す図である。領域21が本発明による効果が最も大きい領域である。領域22(d>1.5t2)では架橋不良を生じやすくなり、領域23(d<t2)ではめっき蒸発量が増えピットが発生しやすくなる。領域24(t2<0.6mm)では溶落ちが生じやすくなり、領域25(t2>1.2mm)では本発明が解決しようとする課題があまり生じない。

【0036】

溶接トーチ14から送出される溶接ワイヤ13と下板との交点15(狙い位置)と上板11との距離W(以下、「狙い距離」ともいう)は、0.5mm≦W≦1.5mmを満たし、かつ、ワイヤ供給速度をWFR(m/min)、溶接速度をV(m/min)としたとき、−0.2WFR/V+2.333≦W≦0.15WFR/Vを満たすことが好ましい。Wが0.5mmより小さくなると、入熱が大きくなりすぎ蒸発するめっき成分が増えピットを生じやすくなり、Wが1.5mmより大きくなると、入熱が小さくなりすぎ、架橋不良が生じやすくなるためである。

【0037】

また、0.5mm≦W≦1.5mmを満たす範囲であっても、0.5mm≦W≦1.0mmの範囲ではWが−0.2WFR/V+2.333より小さくなると、重ね面への入熱が大きくなり蒸発するめっき成分が増えピットを生じやすくなり、1.0mm≦W≦1.5mmの範囲では、重ね面への入熱は大きくなりすぎることはないが、Wが0.15WFR/Vよりも大きくなると、ワイヤ送給速度WFRが溶接速度Vに対して小さすぎるため、架橋不良を生じやすくなるので、−0.2WFR/V+2.333≦W≦0.15WFR/Vを満たすことが好ましい。

【0038】

なお、WFR/Vが6.6よりも小さい場合は、入熱が小さくなりすぎ、かつ、溶着量が足りなくなるので、架橋性が悪くなる。

【0039】

図3に、溶接ビード状態に及ぼす、ワイヤ送給速度と溶接速度の比と、狙い距離Wとの関係を示す。

【0040】

溶接の際に使用するシールドガスは炭酸ガスであることが好ましい。ピットの抑制に効果的であるためである。そのメカニズムは明確ではないが、(1)シールドガスとして一般的に使用されているMAGガス(アルゴン+20%炭酸ガス)と比較すると、アーク圧力が高くなり、溶融池が押されて扁平になるため、ガスの放出経路が短くなり、ピットの生成が抑えられる、(2)溶接金属に固溶する酸素量が増加し溶接金属の粘性が低下するため、平坦な余盛になる、又は、(3)炭酸ガスがから解離した酸素が亜鉛と反応することで亜鉛の蒸発が抑えられる、などの理由が考えられる。

【0041】

本発明では、切断面11dは、鉛直面16とのなす角θ(以下、「ベベル角度」ともいう)が45°であることが施工性の観点から最も好ましく、30°≦θ≦60°の範囲であれば効果的である。30°未満であると、上板11の熱容量を減らす効果が小さくなるためであり、また、60°を超えると、ビード外観に及ぼす悪影響はないが、上板11の断面積が減少することにより強度上不利になり、また切断面11dを大きく露出させる意味もないからである。

【0042】

また、上板11の厚さをt1、下板12の厚さをt2とすると、3≦t1/t2≦5の範囲で、最も効果的である。t1/t2が3より小さい場合は、上板11の熱容量が極端に大きくはならず、また、t1/t2が5より大きい場合は、上板11の熱容量が大きくなりすぎるため、本発明の効果がやや低下するためである。

【0043】

めっき鋼板の溶接は、通常、非めっき鋼板の溶接に比べて低速度で溶接するが、本発明によれば、1.0m/min以上の速い溶接速度での溶接が可能である。

【実施例】

【0044】

以下、本発明の効果を、実施例に基づいて説明する。以下の実施例における条件は、本発明の実施可能性及び効果を確認するために採用した一例であり、本発明は、以下の実施例に示した条件に限定されるものではない。

【実施例1】

【0045】

表1の条件で、開先高さdが異なる4種類の重ねすみ肉アーク溶接継手を作製し、その外観を調査した。上板には厚みt1=3.2mmのSMA570、下板には厚みt2=0.8mmのNSDC440を使用した。

【0046】

試料(a)は上板の角を削らず、試料(b)はd=1.8mm(2.25t2)、試料(c)はd=1mm(1.25t2)、試料(d)はd=0mmとした。ベベル角度はすべて45°とした。また、ワイヤ送給速度WFRは10m/min、溶接速度Vは1.2m/minとし、狙い距離Wは1.2mmとした。

【0047】

【表1】

【0048】

図4Aに、上板の削り量の大きさと、溶接ビード外観との関係の概略を示す。また、図4Bに、溶接ビードの外観の写真を示す。

【0049】

図4A、図4Bに示したとおり、本発明の方法により作製した(c)の重ねすみ肉アーク溶接継手の溶接ビードは、ピットが発生せず、良好な外観を有することが確認された。

【0050】

一方、(a)は、上板が削られていないため、上板の熱容量が大きくぬれ性が悪くなり、溶接ビードの形状が凸状になり、さらに、ピットが発生した。

【0051】

(b)は、上板の削り量が不足しているため、上板の熱容量が大きく、ピットが発生した。

【0052】

(d)は、上板を削りすぎているため、上板の熱容量が小さく、めっき部が加熱されすぎめっきの蒸発量が増え、ピットが発生し、また、裏抜けが生じた。

【実施例2】

【0053】

本発明による方法を用いて、表1に示す溶接条件で種々の重ねすみ肉アーク溶接継手を作製し、その外観を調査した。結果を表2に示す。

【0054】

【表2】

【0055】

表2の1〜24が本発明の実施例であり、ピットのない良好な外観を有する重ねすみ肉アーク溶接継手が作製された。一方、本発明の要件を満たさない方法により作製された、比較例25〜47の重ねすみ肉アーク溶接継手では、溶接部にピットが発生した。

【0056】

以上示したとおり、本発明の重ねすみ肉アーク溶接方法によれば、良好な外観を有する重ねすみ肉アーク溶接継手を作製できることが確認された。

【産業上の利用可能性】

【0057】

本発明によれば、板厚0.6〜1.2mmの亜鉛系めっき薄板が下板となる重ねすみ肉継手を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部が得られる。そのため、本発明を住宅建材関連製品や耐候性容器材等の製作に適用することで、それらの外観、継手信頼性を向上させることができる。さらに、本発明は、溶接継手作製時の生産性を低下させることがなく、安価なシールドガスを用いることができるため、産業上の貢献は多大なものである。

【符号の説明】

【0058】

11 上板

11a 上板の上面

11b 上板の底面

11c 上板の、溶接時の止端を含む側面

11d 切断面

12 下板(亜鉛系めっき鋼板)

13 溶接ワイヤ

14 溶接トーチ

15 狙い位置

16 鉛直面

21 本発明による良好な溶接ビードが得られる領域

22 抜熱が大きく、ピットや、架橋不良を生じやすい領域

23 めっきの蒸発量が多く、ピットが発生しやすい領域

24 溶落ちが発生しやすい領域

25 良好な溶接ビードが得られるが、本発明による効果は小さい領域

31 溶接ビード

32 ピット

d 開先高さ

W 狙い距離

θ 切断面と鉛直面とのなす角

t1 上板の厚さ

t2 下板の厚さ

【特許請求の範囲】

【請求項1】

重ねすみ肉アーク溶接の方法であって、

アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間の4つのプロセスを制御できるアーク溶接電源を用い、

下板は厚さが0.6mm以上、1.2mm以下の亜鉛系めっき鋼板であり、

上板は前記亜鉛系めっき鋼板よりも板厚が厚い鋼板であり、

溶接する前に前記上板の一部を削り、

溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、

0.5mm≦W≦1.5mm

−0.2WFR/V+2.333≦W≦0.15WFR/V

であり、

シールドガスを炭酸ガスとする

ことを特徴とする重ねすみ肉アーク溶接方法。

【請求項2】

前記上板の一部を削る際には、

該上板の溶接時の止端を含む側面と該上板の上面とを通る面を切断面とし、

前記下板の厚さをt2[mm]、前記上板の溶接時の止端を含む側面と切断面との交線から前記上板の底面までの距離をd[mm]としたとき、

t2≦d≦1.5t2

を満たす請求項1に記載の重ねすみ肉アーク溶接方法。

【請求項3】

前記切断面と鉛直面とのなす角θが、

30°≦θ≦60°

を満たす請求項2に記載の重ねすみ肉アーク溶接方法。

【請求項4】

前記上板の厚さをt1[mm]、前記下板の厚さをt2[mm]としたとき、

3≦t1/t2≦5

を満たす請求項1〜3のいずれか1項に記載の重ねすみ肉アーク溶接方法。

【請求項5】

前記溶接続度V[m/min]が1.0m/min以上である請求項1〜4のいずれか1項に記載の重ねすみ肉アーク溶接方法。

【請求項6】

請求項1〜5のいずれか1項に記載の重ねすみ肉アーク溶接方法により製造した重ねすみ肉アーク溶接継手。

【請求項1】

重ねすみ肉アーク溶接の方法であって、

アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間の4つのプロセスを制御できるアーク溶接電源を用い、

下板は厚さが0.6mm以上、1.2mm以下の亜鉛系めっき鋼板であり、

上板は前記亜鉛系めっき鋼板よりも板厚が厚い鋼板であり、

溶接する前に前記上板の一部を削り、

溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、

0.5mm≦W≦1.5mm

−0.2WFR/V+2.333≦W≦0.15WFR/V

であり、

シールドガスを炭酸ガスとする

ことを特徴とする重ねすみ肉アーク溶接方法。

【請求項2】

前記上板の一部を削る際には、

該上板の溶接時の止端を含む側面と該上板の上面とを通る面を切断面とし、

前記下板の厚さをt2[mm]、前記上板の溶接時の止端を含む側面と切断面との交線から前記上板の底面までの距離をd[mm]としたとき、

t2≦d≦1.5t2

を満たす請求項1に記載の重ねすみ肉アーク溶接方法。

【請求項3】

前記切断面と鉛直面とのなす角θが、

30°≦θ≦60°

を満たす請求項2に記載の重ねすみ肉アーク溶接方法。

【請求項4】

前記上板の厚さをt1[mm]、前記下板の厚さをt2[mm]としたとき、

3≦t1/t2≦5

を満たす請求項1〜3のいずれか1項に記載の重ねすみ肉アーク溶接方法。

【請求項5】

前記溶接続度V[m/min]が1.0m/min以上である請求項1〜4のいずれか1項に記載の重ねすみ肉アーク溶接方法。

【請求項6】

請求項1〜5のいずれか1項に記載の重ねすみ肉アーク溶接方法により製造した重ねすみ肉アーク溶接継手。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図2】

【図3】

【図4A】

【図4B】

【公開番号】特開2011−92950(P2011−92950A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−246518(P2009−246518)

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]