亜鉛系燃料容器用鋼板の製造方法

【課題】 本発明方法は、亜鉛系めっき鋼板を使用した燃料燃料容器の内面の燃料耐食性、外面の塗装後耐食性など、内面側および外面側に要求されるさまざまな性能に対し、後処理皮膜の乾燥条件を制御することで、低コストで解決できる亜鉛系燃料容器用鋼板の製造方法を提供する。

【解決手段】 亜鉛系めっき鋼板の上に、後処理皮膜を付着量にして0.1〜2.0g/m2 付着後、20℃/s 以上の速度で、めっき表面側から加熱昇温して後処理皮膜を乾燥せしめる。

【解決手段】 亜鉛系めっき鋼板の上に、後処理皮膜を付着量にして0.1〜2.0g/m2 付着後、20℃/s 以上の速度で、めっき表面側から加熱昇温して後処理皮膜を乾燥せしめる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明方法は、亜鉛系の燃料容器用鋼板の製造方法に関するものである。

【背景技術】

【0002】

昨今の環境規制への動きから、有害金属を使用しない材料への市場のニーズが高まっている。自動車分野においては、燃料容器の主流の材料であった鉛−錫合金めっき鋼板(以後、ターンシートと略す)に対して、鉛レスの素材に対する要望が高い。

【0003】

燃料が封入される中での内面耐食性という燃料容器の特異な要求性能に対し、自動車内外板に実績があり、コスト的にも優位な亜鉛系めっき鋼板を使用した提案が数多くなされている。(特許文献1〜6)

【0004】

内面耐食性は、燃料が劣化して生成した各種有機酸への耐食性能が求められる。亜鉛は通常、有機酸に容易に溶解するため、亜鉛系めっき鋼板に特別な表面処理なく裸のまま使用すると、亜鉛は急速に溶解し、ついには鋼板素地に達して、穴あきを発生させてしまう。したがって、亜鉛系材料に対しては、クロメート処理等のめっき後処理を適用することにより、有機酸を含むような劣悪な燃料においても耐食性能を十分発揮できるような材料が開発されてきた。

【0005】

ただし、燃料容器の内面耐食性は、上記の劣化燃料耐食性だけで十分であるとは言えない。市場では、水抜き剤が市販されているように、結露を主原因として発生する水による燃料容器内の発錆トラブルが無視できない。したがって、燃料容器内では、発生した結露水による耐食性能も十分検討されるべきである。結露水に対する耐食性には、特許文献6で公知なように撥水性の皮膜が効果的であり、鋼板の表面はより疎水的であることは有効である。

【0006】

また、燃料容器が大気にさらされる以上、外面側の塗装後耐食性についても自動車のボディ同様の耐食性能が要求され、各種燃料耐食性だけでなく、塗装密着性や塗装後耐食性といった外面性能をも両立することが必須である。

【0007】

各種めっき鋼板との塗装適性は、使用する塗料の性質によって大きく異なる。その塗料の性質とは、大きく溶剤系、水系に大別され、最近は、環境負荷を考慮し、特に自動車用材料では、水系の塗料が多く用いられるようになってきている。水系の塗料を用いる場合、塗料を塗布される鋼板は、水となじむことが必要であり、鋼板の表面は、親水性であることが要求される。

【0008】

すなわち、環境への負荷を最大限軽減せしめるには、燃料容器の内外面では求められる性格が大きく異なり、外面の親水的な表面、内面側の疎水的な表面が必要である。この問題に対しては、もちろん、特許文献2、特許文献3、特許文献4で公知のように、皮膜種類を表裏で変えることは有効であるが、内外面の皮膜種類を変えることは生産コストの増加を強要する。また、特許文献6における水との接触角を制御する手段もあろうが、操業上の困難を強制する。

【0009】

以上の燃料容器の内面側および外面側に要求されるさまざまな性能に対し、亜鉛系を主体とした燃料容器用材料の製造方法に関する限り、低コストでこれを可能にする製造手段を必ずしも十分評価されているとはいえない。

【特許文献1】特開昭62−27587号公報

【特許文献2】特開平10−265964号公報

【特許文献3】特開平10−291278号公報

【特許文献4】特開平10−305517号公報

【特許文献5】特開2001−323388号公報

【特許文献6】特開2004−169122号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記の問題に鑑み、自動車の内外板に実績があり、コスト的にも優位な亜鉛系のめっき鋼板にて、内面の燃料耐食性、外面の塗装後耐食性など、燃料容器に要求されるさまざまな性能を、可能な限り工程コストをかけずに解決する、亜鉛系燃料容器用鋼板の製造方法、を提供するものである。

【課題を解決するための手段】

【0011】

本発明者らは、まずは内面耐食性を発揮する皮膜について検討した。その結果、皮膜の処理、乾燥条件によって性能が異なってくることを見出した。すなわち、ゆっくりと長時間乾燥(例えば10秒以上)するならば、優れた内面性能を発揮するものの、短時間の乾燥(例えば5秒以内)では内面性能にばらつきが生じた。

次に、外面側の塗料適性、特に耐水二次密着性や外面耐食性を検討したところ、同様に短時間の乾燥では、特に耐水二次密着にばらつきが生じた。長時間の乾燥は生産速度を下げることで容易に達成できるが、それは、生産性の低下を招き、コスト増を引き起こす。

【0012】

そこで、短時間の乾燥で内外面の性能を満足する手段を鋭意検討した。その結果、後処理液を塗布後、外部からの加熱ではなく、鋼板そのものを短時間で急速加熱し、めっきの表面と後処理皮膜との反応を促進して、乾燥せしめることが性能発揮に有効であることを見出した。

【0013】

本発明は上記の知見に基づきなされたもので、本発明の要旨とするところは、

(1)亜鉛系めっき鋼板の上に、後処理皮膜を付着量にして0.1〜2.0g/m2 付着後、20℃/s 以上の速度で、めっき表面側から加熱昇温して後処理皮膜を乾燥せしめることを特徴とする亜鉛系燃料容器用鋼板の製造方法、

(2)20℃/s 以上の速度で、めっき表面側から加熱昇温する方法が、誘導加熱または通電加熱のいずれかであることを特徴とする前記(1)に記載の亜鉛系燃料容器用鋼板の製造方法、

(3)亜鉛系めっき鋼板が電気亜鉛めっき、溶融亜鉛めっき、鉄を25%以下含有する電気亜鉛−鉄合金電気めっき、鉄を25%以下含有する合金化溶融亜鉛めっき、ニッケルを25%以下含有する電気亜鉛−ニッケル合金めっきのいずれかであることを特徴とする前記(1)および(2)に記載の亜鉛系燃料容器用鋼板の製造方法、

(4)亜鉛系めっき鋼板の上に、第二層として鉄80%(質量%、以下同じ)以上を有する鉄−亜鉛合金めっき層あるいはニッケルめっき層のいずれかを付着量にして10g/m2 以下付与し、さらに第二層の上面に後処理皮膜を付与することを特徴とする前記(1)または(2)または(3)に記載の亜鉛系燃料容器用鋼板の製造方法、

である。

【発明の効果】

【0014】

以上述べたように、本発明は、燃料容器用材料に求められる内外面の独立した性能に対し、それぞれの皮膜の種類を変更したり、皮膜形成の手段を内外面に対してそれぞれ場合分けすることなく、低コストで可能にしたものであり、産業への貢献はきわめて大きい。

【発明を実施するための最良の形態】

【0015】

以下、本発明について詳細に説明する。

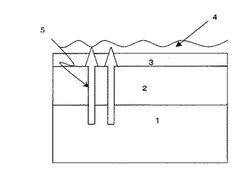

図1は本発明の実施形態を説明する概念図であり、1は母材、2は亜鉛めっき、3は第二層のNiめっき、4は後処理層、5は伝熱方向を示す矢印を示している。母材1を加熱することで、矢印5に示すような方向で伝熱し、めっきの表面から後処理皮膜を乾燥せしめることが本発明の骨子である。

【0016】

本発明における後処理皮膜量は0.1g/m2 以上必要で、これ未満では、内外面耐食性が不足となる。また、2.0g/m2 を超えると、塗装密着性が徐々に悪化するため、上限は2.0g/m2 とする。

後処理皮膜の乾燥は鋼板温度で20℃/s以上の速度が必要である。鋼板の昇温速度が20℃/s以上を確保していれば、後処理液の昇温速度は問わない。鋼板を加熱昇温してめっき表面側から後処理皮膜を乾燥せしめることで性能が向上する理由は定かではないが、めっきの最表面での後処理皮膜の成膜速度を高めることで樹脂等の配向性や成膜性、密着性等が向上したためと推察する。

鋼板の昇温速度が20℃/sを下回ると、成膜速度が遅くなることでめっき/後処理皮膜界面での成膜が緻密に起こらず、内面側の耐食性がばらつく。上限は、特に定めないが、100℃/sを超えるような、極端な上昇速度では、後処理液が突然蒸発する突沸現象が生じ、皮膜に欠陥を生じる可能性があるため、100℃以下が好ましい。

【0017】

鋼板の最高到達温度は、特に定めるものではなく、後処理皮膜の種類に依存し、皮膜を構成する成分の分解等が起こらないような温度範囲であればなんら問題ない。ただし、鋼板の到達板温度が400℃を極端に超えると、めっき中の亜鉛と母材鋼板との合金化が進んで、めっき密着性の悪化などの懸念があるため、400℃以内が好ましく、一般的には250℃以下である。また、鋼板の最低到達温度も、特に定めるものではなく、後処理皮膜の種類に応じて選択すればよく、80℃〜150℃が一般的である。

【0018】

鋼板を昇温せしめる手法は鋼板側から加熱昇温する方法であれば、特に問わないが、操業の容易さ、生産性の観点から、誘導加熱方式や通電加熱方式が好ましい。鋼板そのものを急速に昇温せしめて、その熱により後処理を乾燥して皮膜形成せしめることが本発明の骨子であるから、バーナーや熱風による一般的な乾燥炉は適さない。これらの外部加熱は、20℃/s以上の鋼板の昇温速度の確保が可能だが、鋼板温度が上昇するのに先立って、後処理の液温が上昇して、めっき表面/後処理界面から乾燥ではないため、性能向上が認められない。ただし、めっき表面側から加熱昇温する設備にて所定の鋼板温度に加熱昇温した後に、さらに各種熱風型の乾燥炉を設置あるいは使用することは本発明上なんら問題ない。

【0019】

後処理皮膜種は、特に限定されるものではなく、例えば皮膜を構成する成分としては、アクリル系、フェノール系、ウレタン系などの樹脂やこれらを変性したものを単独で、または、二種以上の混合で使用でき、必要に応じて複層の処理を実施してもかまわない。さらに、後処理皮膜は、処理皮膜の性能を高めたり、処理液の安定性を担保するなどの理由により、その他の樹脂成分や、シリカ、チタニア、ジルコニアなどの酸化物、六価クロム、三価クロム、その他の金属イオン、有機物成分を含んでいてもかまわない。後処理皮膜の付着方法も、限定されるものではなく、ロールコーター、エアナイフ、電解法など生産設備に応じた方法を採用することができる。

【0020】

母材に用いる亜鉛系めっきは溶融亜鉛めっき、合金化溶融亜鉛めっき、電気亜鉛めっき、電気亜鉛−鉄合金めっき、電気亜鉛−ニッケル合金めっきなどがその汎用性を鑑み好ましい。めっき付着量は本発明になんら影響するものではなく、例えば、自動車用途として一般的な片面あたり20〜120g/m2 の付着量を採用できる。

また、これら亜鉛系めっきの上層に、溶接性、成形性、塗装性等を改善する目的で、鉄を80%以上有する鉄−亜鉛合金めっき層や、ニッケルめっき層を付与することが出来る。

【0021】

本発明において用いられる鋼板は、その主体がFeであり、その他の添加元素として、C、Si、Mn、P、S、Cu、Ni、Cr、Mo、Co、Al、Nb、V、Ti、Zr、Hf、Bi、Sb、B、N、O、希土類元素、Ca、Mgの内一種または二種以上を鋼板に要求される特性に応じて含有し、さらに、Sn、As等の不可避不純物を含有するものである。また、本発明において用いられる鋼板の板厚は何ら制限されるものではなく、通常用いられている板厚、例えば0.3mm〜4mm程度のものを用いることが出来る。 次に、本発明の実施例を比較例とともにあげる。

【実施例】

【0022】

表1に亜鉛めっき種、後処理皮膜種および各処理方法、乾燥条件を記す。ベースのめっきの付着量は45g/m2 とし、さらにその上層にNiめっき層を5g/m2 付着せしめたものを母材とし、さらに後処理皮膜を付与した。後処理皮膜の乾燥は、生産性も考慮し、5秒間で実施し、5秒以内で板温250℃を超える場合は残りの乾燥時間を250℃で維持した。乾燥後、冷風にて室温まで急速冷却した。

【0023】

これらのサンプルに対し劣化燃料耐食性、結露水耐食性、塗装密着性、塗装後耐食性を実施した。

劣化燃料耐食性および結露水耐食性は、内径50mm、深さ35mmの円筒状の成形体に、各種腐食液を封入した。劣化燃料耐食性は、蟻酸100ppm、酢酸300ppm、水1.0容量%を含有するガソリンを封入し、30℃で2ヶ月間保持した後の腐食状況 にて、◎:腐食なし、○:実用上問題ない軽微な腐食、△:部分的に腐食、×:全面にわたり腐食とした。耐結露水耐食性は、水50.0容量%を含有するガソリンを封入し、30℃で2ヶ月保持した後の腐食状況にて、◎:腐食なし、○:実用上問題ない軽微な腐食、△:部分的に腐食、×:全面にわたり腐食とした。

塗装性は、アルキドメラニン系の水系黒色塗料を20μm塗装した後、碁盤目剥離試験、耐水二次密着性試験(40℃純水、240時間浸漬後碁盤目剥離試験)を実施、◎:剥離なし、○:碁盤目の5%未満の軽度の剥離、△:碁盤目の5%を越える剥離、×:碁盤目の50%を越える剥離とした。

塗装後耐食性は、クロスカットを入れた塗装材をJASO(M609)90サイクル実施し、◎:錆幅1mm以内、○:錆幅3mm以内、△:錆幅5mm以内、×:錆幅5mm超とした。結果を表2に示す。

【0024】

表2の本発明例は何れも、内面耐食性、塗装密着性、塗装後耐食性に優れた。一方、比較例1は皮膜量が大きすぎて外面性能に劣り、比較例2は、皮膜量が少なすぎて、内面性能に劣った。比較例3は乾燥の昇温速度が低すぎて樹脂が十分成膜せず、各種性能に劣った。また、温風乾燥方式を用いた比較例4では、外面性能が劣った。

【0025】

【表1】

【0026】

【表2】

【図面の簡単な説明】

【0027】

【図1】本発明の亜鉛系燃料容器用鋼板の製造方法の説明図である。

【符号の説明】

【0028】

1 母材

2 亜鉛めっき層

3 Niめっき層

4 後処理皮膜

5 電熱方向を示す矢印

【技術分野】

【0001】

本発明方法は、亜鉛系の燃料容器用鋼板の製造方法に関するものである。

【背景技術】

【0002】

昨今の環境規制への動きから、有害金属を使用しない材料への市場のニーズが高まっている。自動車分野においては、燃料容器の主流の材料であった鉛−錫合金めっき鋼板(以後、ターンシートと略す)に対して、鉛レスの素材に対する要望が高い。

【0003】

燃料が封入される中での内面耐食性という燃料容器の特異な要求性能に対し、自動車内外板に実績があり、コスト的にも優位な亜鉛系めっき鋼板を使用した提案が数多くなされている。(特許文献1〜6)

【0004】

内面耐食性は、燃料が劣化して生成した各種有機酸への耐食性能が求められる。亜鉛は通常、有機酸に容易に溶解するため、亜鉛系めっき鋼板に特別な表面処理なく裸のまま使用すると、亜鉛は急速に溶解し、ついには鋼板素地に達して、穴あきを発生させてしまう。したがって、亜鉛系材料に対しては、クロメート処理等のめっき後処理を適用することにより、有機酸を含むような劣悪な燃料においても耐食性能を十分発揮できるような材料が開発されてきた。

【0005】

ただし、燃料容器の内面耐食性は、上記の劣化燃料耐食性だけで十分であるとは言えない。市場では、水抜き剤が市販されているように、結露を主原因として発生する水による燃料容器内の発錆トラブルが無視できない。したがって、燃料容器内では、発生した結露水による耐食性能も十分検討されるべきである。結露水に対する耐食性には、特許文献6で公知なように撥水性の皮膜が効果的であり、鋼板の表面はより疎水的であることは有効である。

【0006】

また、燃料容器が大気にさらされる以上、外面側の塗装後耐食性についても自動車のボディ同様の耐食性能が要求され、各種燃料耐食性だけでなく、塗装密着性や塗装後耐食性といった外面性能をも両立することが必須である。

【0007】

各種めっき鋼板との塗装適性は、使用する塗料の性質によって大きく異なる。その塗料の性質とは、大きく溶剤系、水系に大別され、最近は、環境負荷を考慮し、特に自動車用材料では、水系の塗料が多く用いられるようになってきている。水系の塗料を用いる場合、塗料を塗布される鋼板は、水となじむことが必要であり、鋼板の表面は、親水性であることが要求される。

【0008】

すなわち、環境への負荷を最大限軽減せしめるには、燃料容器の内外面では求められる性格が大きく異なり、外面の親水的な表面、内面側の疎水的な表面が必要である。この問題に対しては、もちろん、特許文献2、特許文献3、特許文献4で公知のように、皮膜種類を表裏で変えることは有効であるが、内外面の皮膜種類を変えることは生産コストの増加を強要する。また、特許文献6における水との接触角を制御する手段もあろうが、操業上の困難を強制する。

【0009】

以上の燃料容器の内面側および外面側に要求されるさまざまな性能に対し、亜鉛系を主体とした燃料容器用材料の製造方法に関する限り、低コストでこれを可能にする製造手段を必ずしも十分評価されているとはいえない。

【特許文献1】特開昭62−27587号公報

【特許文献2】特開平10−265964号公報

【特許文献3】特開平10−291278号公報

【特許文献4】特開平10−305517号公報

【特許文献5】特開2001−323388号公報

【特許文献6】特開2004−169122号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は上記の問題に鑑み、自動車の内外板に実績があり、コスト的にも優位な亜鉛系のめっき鋼板にて、内面の燃料耐食性、外面の塗装後耐食性など、燃料容器に要求されるさまざまな性能を、可能な限り工程コストをかけずに解決する、亜鉛系燃料容器用鋼板の製造方法、を提供するものである。

【課題を解決するための手段】

【0011】

本発明者らは、まずは内面耐食性を発揮する皮膜について検討した。その結果、皮膜の処理、乾燥条件によって性能が異なってくることを見出した。すなわち、ゆっくりと長時間乾燥(例えば10秒以上)するならば、優れた内面性能を発揮するものの、短時間の乾燥(例えば5秒以内)では内面性能にばらつきが生じた。

次に、外面側の塗料適性、特に耐水二次密着性や外面耐食性を検討したところ、同様に短時間の乾燥では、特に耐水二次密着にばらつきが生じた。長時間の乾燥は生産速度を下げることで容易に達成できるが、それは、生産性の低下を招き、コスト増を引き起こす。

【0012】

そこで、短時間の乾燥で内外面の性能を満足する手段を鋭意検討した。その結果、後処理液を塗布後、外部からの加熱ではなく、鋼板そのものを短時間で急速加熱し、めっきの表面と後処理皮膜との反応を促進して、乾燥せしめることが性能発揮に有効であることを見出した。

【0013】

本発明は上記の知見に基づきなされたもので、本発明の要旨とするところは、

(1)亜鉛系めっき鋼板の上に、後処理皮膜を付着量にして0.1〜2.0g/m2 付着後、20℃/s 以上の速度で、めっき表面側から加熱昇温して後処理皮膜を乾燥せしめることを特徴とする亜鉛系燃料容器用鋼板の製造方法、

(2)20℃/s 以上の速度で、めっき表面側から加熱昇温する方法が、誘導加熱または通電加熱のいずれかであることを特徴とする前記(1)に記載の亜鉛系燃料容器用鋼板の製造方法、

(3)亜鉛系めっき鋼板が電気亜鉛めっき、溶融亜鉛めっき、鉄を25%以下含有する電気亜鉛−鉄合金電気めっき、鉄を25%以下含有する合金化溶融亜鉛めっき、ニッケルを25%以下含有する電気亜鉛−ニッケル合金めっきのいずれかであることを特徴とする前記(1)および(2)に記載の亜鉛系燃料容器用鋼板の製造方法、

(4)亜鉛系めっき鋼板の上に、第二層として鉄80%(質量%、以下同じ)以上を有する鉄−亜鉛合金めっき層あるいはニッケルめっき層のいずれかを付着量にして10g/m2 以下付与し、さらに第二層の上面に後処理皮膜を付与することを特徴とする前記(1)または(2)または(3)に記載の亜鉛系燃料容器用鋼板の製造方法、

である。

【発明の効果】

【0014】

以上述べたように、本発明は、燃料容器用材料に求められる内外面の独立した性能に対し、それぞれの皮膜の種類を変更したり、皮膜形成の手段を内外面に対してそれぞれ場合分けすることなく、低コストで可能にしたものであり、産業への貢献はきわめて大きい。

【発明を実施するための最良の形態】

【0015】

以下、本発明について詳細に説明する。

図1は本発明の実施形態を説明する概念図であり、1は母材、2は亜鉛めっき、3は第二層のNiめっき、4は後処理層、5は伝熱方向を示す矢印を示している。母材1を加熱することで、矢印5に示すような方向で伝熱し、めっきの表面から後処理皮膜を乾燥せしめることが本発明の骨子である。

【0016】

本発明における後処理皮膜量は0.1g/m2 以上必要で、これ未満では、内外面耐食性が不足となる。また、2.0g/m2 を超えると、塗装密着性が徐々に悪化するため、上限は2.0g/m2 とする。

後処理皮膜の乾燥は鋼板温度で20℃/s以上の速度が必要である。鋼板の昇温速度が20℃/s以上を確保していれば、後処理液の昇温速度は問わない。鋼板を加熱昇温してめっき表面側から後処理皮膜を乾燥せしめることで性能が向上する理由は定かではないが、めっきの最表面での後処理皮膜の成膜速度を高めることで樹脂等の配向性や成膜性、密着性等が向上したためと推察する。

鋼板の昇温速度が20℃/sを下回ると、成膜速度が遅くなることでめっき/後処理皮膜界面での成膜が緻密に起こらず、内面側の耐食性がばらつく。上限は、特に定めないが、100℃/sを超えるような、極端な上昇速度では、後処理液が突然蒸発する突沸現象が生じ、皮膜に欠陥を生じる可能性があるため、100℃以下が好ましい。

【0017】

鋼板の最高到達温度は、特に定めるものではなく、後処理皮膜の種類に依存し、皮膜を構成する成分の分解等が起こらないような温度範囲であればなんら問題ない。ただし、鋼板の到達板温度が400℃を極端に超えると、めっき中の亜鉛と母材鋼板との合金化が進んで、めっき密着性の悪化などの懸念があるため、400℃以内が好ましく、一般的には250℃以下である。また、鋼板の最低到達温度も、特に定めるものではなく、後処理皮膜の種類に応じて選択すればよく、80℃〜150℃が一般的である。

【0018】

鋼板を昇温せしめる手法は鋼板側から加熱昇温する方法であれば、特に問わないが、操業の容易さ、生産性の観点から、誘導加熱方式や通電加熱方式が好ましい。鋼板そのものを急速に昇温せしめて、その熱により後処理を乾燥して皮膜形成せしめることが本発明の骨子であるから、バーナーや熱風による一般的な乾燥炉は適さない。これらの外部加熱は、20℃/s以上の鋼板の昇温速度の確保が可能だが、鋼板温度が上昇するのに先立って、後処理の液温が上昇して、めっき表面/後処理界面から乾燥ではないため、性能向上が認められない。ただし、めっき表面側から加熱昇温する設備にて所定の鋼板温度に加熱昇温した後に、さらに各種熱風型の乾燥炉を設置あるいは使用することは本発明上なんら問題ない。

【0019】

後処理皮膜種は、特に限定されるものではなく、例えば皮膜を構成する成分としては、アクリル系、フェノール系、ウレタン系などの樹脂やこれらを変性したものを単独で、または、二種以上の混合で使用でき、必要に応じて複層の処理を実施してもかまわない。さらに、後処理皮膜は、処理皮膜の性能を高めたり、処理液の安定性を担保するなどの理由により、その他の樹脂成分や、シリカ、チタニア、ジルコニアなどの酸化物、六価クロム、三価クロム、その他の金属イオン、有機物成分を含んでいてもかまわない。後処理皮膜の付着方法も、限定されるものではなく、ロールコーター、エアナイフ、電解法など生産設備に応じた方法を採用することができる。

【0020】

母材に用いる亜鉛系めっきは溶融亜鉛めっき、合金化溶融亜鉛めっき、電気亜鉛めっき、電気亜鉛−鉄合金めっき、電気亜鉛−ニッケル合金めっきなどがその汎用性を鑑み好ましい。めっき付着量は本発明になんら影響するものではなく、例えば、自動車用途として一般的な片面あたり20〜120g/m2 の付着量を採用できる。

また、これら亜鉛系めっきの上層に、溶接性、成形性、塗装性等を改善する目的で、鉄を80%以上有する鉄−亜鉛合金めっき層や、ニッケルめっき層を付与することが出来る。

【0021】

本発明において用いられる鋼板は、その主体がFeであり、その他の添加元素として、C、Si、Mn、P、S、Cu、Ni、Cr、Mo、Co、Al、Nb、V、Ti、Zr、Hf、Bi、Sb、B、N、O、希土類元素、Ca、Mgの内一種または二種以上を鋼板に要求される特性に応じて含有し、さらに、Sn、As等の不可避不純物を含有するものである。また、本発明において用いられる鋼板の板厚は何ら制限されるものではなく、通常用いられている板厚、例えば0.3mm〜4mm程度のものを用いることが出来る。 次に、本発明の実施例を比較例とともにあげる。

【実施例】

【0022】

表1に亜鉛めっき種、後処理皮膜種および各処理方法、乾燥条件を記す。ベースのめっきの付着量は45g/m2 とし、さらにその上層にNiめっき層を5g/m2 付着せしめたものを母材とし、さらに後処理皮膜を付与した。後処理皮膜の乾燥は、生産性も考慮し、5秒間で実施し、5秒以内で板温250℃を超える場合は残りの乾燥時間を250℃で維持した。乾燥後、冷風にて室温まで急速冷却した。

【0023】

これらのサンプルに対し劣化燃料耐食性、結露水耐食性、塗装密着性、塗装後耐食性を実施した。

劣化燃料耐食性および結露水耐食性は、内径50mm、深さ35mmの円筒状の成形体に、各種腐食液を封入した。劣化燃料耐食性は、蟻酸100ppm、酢酸300ppm、水1.0容量%を含有するガソリンを封入し、30℃で2ヶ月間保持した後の腐食状況 にて、◎:腐食なし、○:実用上問題ない軽微な腐食、△:部分的に腐食、×:全面にわたり腐食とした。耐結露水耐食性は、水50.0容量%を含有するガソリンを封入し、30℃で2ヶ月保持した後の腐食状況にて、◎:腐食なし、○:実用上問題ない軽微な腐食、△:部分的に腐食、×:全面にわたり腐食とした。

塗装性は、アルキドメラニン系の水系黒色塗料を20μm塗装した後、碁盤目剥離試験、耐水二次密着性試験(40℃純水、240時間浸漬後碁盤目剥離試験)を実施、◎:剥離なし、○:碁盤目の5%未満の軽度の剥離、△:碁盤目の5%を越える剥離、×:碁盤目の50%を越える剥離とした。

塗装後耐食性は、クロスカットを入れた塗装材をJASO(M609)90サイクル実施し、◎:錆幅1mm以内、○:錆幅3mm以内、△:錆幅5mm以内、×:錆幅5mm超とした。結果を表2に示す。

【0024】

表2の本発明例は何れも、内面耐食性、塗装密着性、塗装後耐食性に優れた。一方、比較例1は皮膜量が大きすぎて外面性能に劣り、比較例2は、皮膜量が少なすぎて、内面性能に劣った。比較例3は乾燥の昇温速度が低すぎて樹脂が十分成膜せず、各種性能に劣った。また、温風乾燥方式を用いた比較例4では、外面性能が劣った。

【0025】

【表1】

【0026】

【表2】

【図面の簡単な説明】

【0027】

【図1】本発明の亜鉛系燃料容器用鋼板の製造方法の説明図である。

【符号の説明】

【0028】

1 母材

2 亜鉛めっき層

3 Niめっき層

4 後処理皮膜

5 電熱方向を示す矢印

【特許請求の範囲】

【請求項1】

亜鉛系めっき鋼板の上に、後処理皮膜を付着量にして0.1〜2.0g/m2 付着後、20℃/s 以上の速度で、めっき表面側から加熱昇温して後処理皮膜を乾燥せしめることを特徴とする亜鉛系燃料容器用鋼板の製造方法。

【請求項2】

20℃/s 以上の速度で、めっき表面側から加熱昇温する方法が、誘導加熱または通電加熱のいずれかであることを特徴とする請求項1に記載の亜鉛系燃料容器用鋼板の製造方法。

【請求項3】

亜鉛系めっき鋼板が電気亜鉛めっき、溶融亜鉛めっき、鉄を25%以下含有する電気亜鉛−鉄合金電気めっき、鉄を25%以下含有する合金化溶融亜鉛めっき、ニッケルを25%以下含有する電気亜鉛−ニッケル合金めっきのいずれかであることを特徴とする請求項1および請求項2に記載の亜鉛系燃料容器用鋼板の製造方法。

【請求項4】

亜鉛系めっき鋼板の上に、第二層として鉄80%(質量%、以下同じ)以上を有する鉄−亜鉛合金めっき層あるいはニッケルめっき層のいずれかを付着量にして10g/m2 以下付与し、さらに第二層の上面に後処理皮膜を付与することを特徴とする請求項1または請求項2または請求項3に記載の亜鉛系燃料容器用鋼板の製造方法。

【請求項1】

亜鉛系めっき鋼板の上に、後処理皮膜を付着量にして0.1〜2.0g/m2 付着後、20℃/s 以上の速度で、めっき表面側から加熱昇温して後処理皮膜を乾燥せしめることを特徴とする亜鉛系燃料容器用鋼板の製造方法。

【請求項2】

20℃/s 以上の速度で、めっき表面側から加熱昇温する方法が、誘導加熱または通電加熱のいずれかであることを特徴とする請求項1に記載の亜鉛系燃料容器用鋼板の製造方法。

【請求項3】

亜鉛系めっき鋼板が電気亜鉛めっき、溶融亜鉛めっき、鉄を25%以下含有する電気亜鉛−鉄合金電気めっき、鉄を25%以下含有する合金化溶融亜鉛めっき、ニッケルを25%以下含有する電気亜鉛−ニッケル合金めっきのいずれかであることを特徴とする請求項1および請求項2に記載の亜鉛系燃料容器用鋼板の製造方法。

【請求項4】

亜鉛系めっき鋼板の上に、第二層として鉄80%(質量%、以下同じ)以上を有する鉄−亜鉛合金めっき層あるいはニッケルめっき層のいずれかを付着量にして10g/m2 以下付与し、さらに第二層の上面に後処理皮膜を付与することを特徴とする請求項1または請求項2または請求項3に記載の亜鉛系燃料容器用鋼板の製造方法。

【図1】

【公開番号】特開2006−89792(P2006−89792A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−274930(P2004−274930)

【出願日】平成16年9月22日(2004.9.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月22日(2004.9.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]