交互嵌合型の指型共押し出し

【課題】ミクロン形状を有する交互嵌合構造を実現するための共押し出し装置を提供する。

【解決手段】第1の材料を受け入れるための入口ポート40を有し、第2の材料を受け入れるための第2の入口ポート42を有し、第1の材料と第2の材料とを受け入れて結合し、第1の方向に流れる第1の結合された流れを作る第1の結合流路46を有し、第1の結合された流れを受け入れて第1の結合された流れを分割し、第1の方向に対して少なくとも部分的に直角な第2の方向の2つの分割された流れを作る分割流路48,50を有し、分割された流れを受け入れて分割された流れを結合し、第1の方向の第2の結合された流れを作る第2の結合流路52を有し、材料が単一の流れとして装置を出ることを可能にした1つの出口穴を有している共押し出し装置。

【解決手段】第1の材料を受け入れるための入口ポート40を有し、第2の材料を受け入れるための第2の入口ポート42を有し、第1の材料と第2の材料とを受け入れて結合し、第1の方向に流れる第1の結合された流れを作る第1の結合流路46を有し、第1の結合された流れを受け入れて第1の結合された流れを分割し、第1の方向に対して少なくとも部分的に直角な第2の方向の2つの分割された流れを作る分割流路48,50を有し、分割された流れを受け入れて分割された流れを結合し、第1の方向の第2の結合された流れを作る第2の結合流路52を有し、材料が単一の流れとして装置を出ることを可能にした1つの出口穴を有している共押し出し装置。

【発明の詳細な説明】

【背景技術】

【0001】

バッテリ、燃料電池、電気相互接続のような多数の装置が、異種材料のしっかりと区切られた交互嵌合ストライプから恩恵を受ける可能性がある。本明細書で使用する用語「ストライプ」は、その材料だけを含む直線または他の形状の材料を意味している。「ストライプ」は他の材料の隣接するストライプと混ざることはない。

【0002】

問題は、しっかりと区切られた交互嵌合ストライプを製造しようとするときに生じる。1つの方法では、圧縮を用いる流れ集束が、ペースト状の機能材料の微細形状を作り出す。この方法の例は、2010年8月3日に発行された米国特許第7,765,949号および2010年9月21日に発行された米国特許第7,799,371号に記載がある。これらの特許で取られた方法は、材料を結合して「共層流の」流れを作ることに関連しており、ここで、2つの異なる材料の3層流を結合して1つの流れを形成するが、2つの材料は一緒に混ざることはない。この方法は、ミリメートル規模のピッチで数十ミクロンの幅で配列されている形状を有する応用では十分である。例えば、太陽電池が156mmの幅と、約80本の格子線と、を有していてもよく、それぞれの格子線は幅が約50ミクロンで、隣接する格子線同士は約2mmずつ離れている。

【0003】

対照的に、エネルギー蓄積装置用の電極設計で求められる交互嵌合構造(インターディジテイティッド構造)は、ミクロン規模で交互配置されたミクロン規模の形状を必要とする可能性がある。例えば、典型的な陰極構造は幅5ミクロンおよび高さ100ミクロンの交互配置構造(インターリーブ構造)を含んでいてもよい。電極構造は、幅300mmおよび異種材料の60,000本の交互配置された指であってもよい。分離したノズルから、または複数の材料のスロット容器からこれらの材料を分配することは、実行不可能であろう。

【図面の簡単な説明】

【0004】

【図1】2つの材料の流量が交互嵌合型の単一の流れになるブロック図を示している。

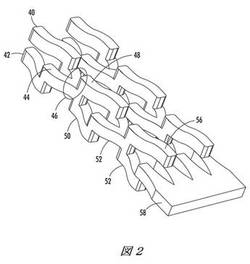

【図2】流体経路の実施形態の斜視図を示している。

【図3】流体共押し出し装置の実施形態の分解組立図を示している。

【図4】共押し出し装置および基板の実施形態を示している。

【図5】交互嵌合構造を有する金属空気電池の実施形態を示している。

【図6】交互嵌合型の共押し出しの実施形態を示している。

【図7】交互嵌合型の共押し出しの実施形態を示している。

【図8】交互嵌合型の共押し出しの実施形態を示している。

【図9】交互嵌合型の共押し出しの実施形態を示している。

【図10】交互嵌合型の共押し出しの実施形態を示している。

【図11】3つの材料を結合する流路の実施形態を示している。

【発明の概要】

【課題を解決するための手段】

【0005】

ミクロン規模のミクロン形状を有する交互嵌合構造を実現するために、2つ以上の流れを結合して集束させて、結合された流れを分割して別々の結合された流れを作り、その後、反復段階で流れを再結合して、さらに集束させることができる。この議論は、異なる流体の交互嵌合流れを「流体フォールディング(折り畳み)」として生成する流体プロセスを示すであろう。また、この議論は、結合、集束、分割、および再結合などの動作を「フォールディング(折り畳み)カスケード」として実行する流体構造を示してもよい。

【0006】

本明細書で使用する用語「集束させること」は、異なる流体の2つ以上の流れを結合して、結合前の流れの結合された横方向範囲よりも少なくとも小さい結合された流れの幅を横切る横方向範囲を有する結合された流れを作ることを意味している。通常、集束の後に結合された流れの幅は、結合前の流れのうちの1つを横切る横方向範囲にほぼ等しい横方向範囲を有している。例えば、結合された流れが材料Aおよび材料Bのそれぞれの1つの「ストライプ」または指で構成されているときには、結合された流れは大きさXの横方向範囲を有するであろう。流れが分割され、その後、再結合されて、交互配置された材料Aおよび材料Bのそれぞれの合計2つのストライプを今や有するとき、この流れの横方向範囲は先行する流れと同じ横方向範囲Xを有するであろう。

【発明を実施するための形態】

【0007】

図1は、2つの材料の流れの断面図を示している。図1のすべての流れは、紙面に対して垂直に走る軸の方向である。すべての流れは紙面から出てくる断面で示されている。参照番号10で示す材料A、および参照番号12で示す材料Bは段階14では互いに別々に流れている。その後、段階16でそれらは組み合わされて第1の結合された流れを形成する。この流れは段階18で集束される。結合することおよび集束させることは、カスケードの中で同時に行われてもよく、または段階的に行われてもよいことに注目すべきである。

【0008】

段階20で、結合された流れは2つの別々の結合された流れに分かれる。カスケードは三次元であるため、分割することが、流れの方向と、最初の結合および集束との両方に対して直角の方向に行われる、すなわち、図面の上下方向に行われることに注目すべきである。

【0009】

2つの結合された流れは互いに別々に動き、段階22で、横方向に近接するように方向付けられる。段階24で、2つの別々の結合された流れを結合して第2の結合された流れを作り、この第2の結合された流れは、その後、段階26で集束される。その後、この結合された流れは段階28で、段階20と類似の方法、または同じ方法で再び分割され、段階30で分離され、その後、段階32で再結合される。その後、段階34で、結合された流れは集束される。このプロセスは要望に応じて何度でも繰り返してもよいが、ただし、結合されたときに完全混合なしで互いに分離されたままであり続ける材料の能力によりこのプロセスは制限され、結合された流れは、ある時点で、出口穴またはノズルを通って単一の流れとしてカスケードを出るであろう。この技術の利点は、それらの材料を搬送する流体流路よりもはるかに小さくて多数の材料形状を作り出す能力にある。

【0010】

図2は、カスケードの実施形態を示している。第1の材料は流路40を通ってカスケードに入り、第2の材料は流路42を通ってカスケードに入る。流れを分離したり、または流れの間の分離を保持したりするため分離流路と呼ばれるこれらの流路が、一方の側またはもう一方の側に曲がってもよく、または高さを変化させてもよいことに注目すべきである。2つの流れは結合流路44を用いて結合される。上述のように、結合流路は、個々の分離流路40および42のどちらかの横方向範囲にほぼ等しい横方向範囲を有する流路の中に、結合された流れを圧縮し、または集束させる集束領域46を有している。

【0011】

その後、結合された流れは、結合流路46と、分割流路50および48との接合部で分割されて、2つの別々の結合された流れになる。図2に示すように、分割流路は、結合流路46内で結合された流れの方向に対して直角の方向に流れを分割する。この実施例では、結合された流れを結合流路46に対して「上方へ」および「下方へ」分割する。方向は完全に直角でなくてもよく、垂直方向と水平方向の間の上向きの所定の角度のように部分的に直角であってもよい。分割流路50および48内のそれぞれの結合された流れは、第1の材料のストライプまたは指と、第2の材料のストライプまたは指とで構成されている。上述のように、装置は三次元的であり、層から形成されてもよい。

【0012】

2つの別々の結合された流れは結合流路52により再結合されて第2の結合された流れを作るとともに、この結合流路52はまた第2の結合された流れを集束させる。第2の結合された流れは、この実施例では、第1および第2の材料のそれぞれ2つずつの合計4本の交互配置された指で構成されている。その後、分割流路58および54の第2の組は第2の結合された流れを分割して2つの別々の結合された流れを作る。構造58は他の結合流路を含み、第1および第2の材料のそれぞれ4つずつの合計8本の交互配置された指で作った第3の結合された流れを形成する。また必要に応じて、構造58は結合された流れが単一の流れとしてカスケードを出ることを可能にするように面取りされた側壁を有する出口穴を含んでいてもよい。

【0013】

図2を参照しながら動作について見ると、第1の材料は40の層+1でカスケードに入る。結合層は基準層0の役割を果たす。その後、第2の材料は42の層−1でカスケードに入る。これらの2つの材料は層0で、この事例ではY構造46で、結合して結合された流れを作る。結合された流れが、第1および第2の材料のそれぞれ1つずつの合計2つのストライプの材料で構成されていることに注目すべきである。その後、分割流路48および50は結合された流れを分離して、層+1および−1にそれぞれ流れ込む2つの別々の結合された流れを作る。その後、層は52で再結合して第2の結合された流れになる。結合された流れが、第1および第2の材料のそれぞれ2つずつの合計4つのストライプの材料を今や有していることに注目すべきである。

【0014】

図2の構造が層の間に急激な移行部を有していてもよいことに注目すべきである。これは、最初に材料が隅に集まり、残りの流れが集まった材料のそばを通るさまざまな移行部の隅に死容積を生じる可能性がある。しかしながら、時間が経過して装置が起動および停止を行うとともに、集まった材料が硬くなったり、または出口穴をふさいだりする可能性がある。さらに、これらの急激な移行部は、ストライプ内の材料の実質的なまたは完全な混合につながる可能性がある流れの不規則性を誘発する可能性がある。そのため、急激な段差を取り除くために隅に傾斜を付けたり、または機械加工したり、切断したり、もしくは形成したりすることを意味する「掃除された」流れを有することが望ましい。これについては、同時係属出願「流体構造の斜角マイクロマシニング」(弁護士事件整理番号第20100587−US−NP−9841−0215号)で議論されている。

【0015】

分割および結合プロセスは、完全な混合が起こることなくそれらの個々の組成を保持するために、ペーストであってもよい流体の制約条件の中で、要望がある限り継続してもよい。結合することおよび集束させることの各段階で、ラインカウントが2倍になり、各ラインに対して係数2だけ幅が縮小する。累積ライン幅低減は2nであり、この2nはライン本数に対して同じである。製造の観点からすると、別々に製作され、その後、位置合せ許容範囲で積み重ねられた層から装置を組み立てることは有益である。その後、層は一緒に固定されたり、または接着されたりする。図3は、このような装置の実施形態を示している。

【0016】

この実施形態では、装置は9つの層で構成されている。この特定の実施例では、ボルト穴63を使用するであろうようなボルトが、すべての層の上にある対応する穴を通して装置を一緒に固定する。2つの材料が装置の両側から入る。しかしながら、これはあくまで例に過ぎず、任意の特定の構成に対するいかなる限定も意図しておらず、いかなる限定を示唆すべきでもない。さらに、この特定の実施例は2つの材料を使用し、25回繰り返された3つのカスケードを有している。これらはすべて、本発明の理解を助けるための実施例で構成されており、いかなる特定の構成に対する限定をも意図しておらず、限定を示唆すべきでもない。

【0017】

第1の材料はシーリングプレート63を通じて装置に入って、分配マニホルド61に入り、第2の材料は対向するシーリングプレート59を通じて入って、分配マニホルド65に入る。各マニホルドは、流体フォールディング(折り畳み)を実行するであろうカスケードの配列への流体圧力の実質的に均等化された供給源を作り出す。

【0018】

任意の層71および75は、一連のポート60および70をそれぞれ含んでいる。これらの層は、装置内のカスケードのそれぞれに対して1つのエントリポイントを提供し、カスケードに入る材料の圧力の均等化に寄与してもよい。また、これらの層は、上記で使用した層の基準に対応するため、層−2および+2と呼ばれてもよい。

【0019】

第1の流体フォールディング(折り畳み)層71上では、ポート70の配列が、第1の流体の分配マニホルドから第2の流体フォールディング(折り畳み)層81上の分離流路62の配列まで第1の流体を搬送する。第1の流体は第2の流体フォールディング(折り畳み)層上で第1の方向に横方向に迂回させられる。第3の流体フォールディング(折り畳み)層75上では、ポート70の配列が、第2の流体の分配マニホルドから第4の流体フォールディング(折り畳み)層85上の分離流路72の配列まで第2の流体を搬送する。第4の流体フォールディング(折り畳み)層85上では、第2の流体は第1の方向とは逆の第2の方向に横方向に迂回させられる。

【0020】

分離流路の方向には柔軟性があってもよい。便宜上、この実施形態では、所与の層上の分離流路のすべてが同じ方向に曲がっている。層81を参照すると、例えば、配列62、64、および66内の分離流路はすべて図面の右側に向かって横方向に流れを迂回させる。これらの流路は異なる方向に向く可能性があり、またはすべて左に向く可能性もまたある。層85上の配列72、74、および76内の分離流路についても同じことが言える。

【0021】

第5の流体フォールディング(折り畳み)層95上では、第2および第4の層からの流れを、配列80内の結合流路により結合して共層流に集束させる。その後、流れは第2および第4のフォールディング(折り畳み)層上でそれぞれ配列64および74を通って「垂直方向に」分かれて2つの流れになる。第1の結合された流れは、第2の流体フォールディング(折り畳み)層上で配列64を用いて第1の方向に横方向に迂回させられる。第2の結合された流れは、第4の流体フォールディング(折り畳み)層上で配列74を用いて分離流路の配列の中に横方向に迂回させられる。

【0022】

その後、流れは第5の流体フォールディング(折り畳み)層95に戻り、配列82を用いて流れが結合し集束して第2の結合された共層流になる。このプロセスはn回繰り返し、その都度、材料の交互嵌合ストライプの個数を2倍にする。分割および分離の最終段階の下流では、共通の押し出しみぞ穴に対してカスケードのすべてからの流れを必要に応じて一緒に結合する。提供される実施例では、プロセスの3回の繰り返しがあり、その結果、各カスケードから8つの交互嵌合ストライプが得られる。25個のカスケードがあり、結果として得られる流れは200個の交互嵌合ストライプを有することになり、各材料について100個の交互嵌合ストライプを有することになる。

【0023】

本明細書で示す装置は押し出し穴の両側に配置された材料を有しているが、穴の同じ側に材料を導入する可能性もあることに注目すべきである。

【0024】

図3のこの共押し出し装置は、装置104として図4に示すように、基板に対して材料のラインを送出するように構成され、動かされる可能性がある。基板102は、作動距離と呼ばれる約10〜1000ミクロンの距離に塗布器に極めて接近して設置されるであろう。基板は、流体がプリントヘッド/塗布器106から出る速度に相当する速度で装置に対して動く。共押し出し装置は、流体容器およびプリントヘッド/塗布器106、ならびに制御および電源回路を含んでいる。必要に応じて流体容器は遠く離れた場所に設置してもよく、流体は必要に応じてホースまたは他の配管を通じて装置に供給してもよい。

【0025】

一実施形態では、プリントヘッドアセンブリは、面取りされたり、または切り取られたりした構成要素を用いて構成されており、傾いた角度、通常45°で、層状アセンブリを基板に極めて接近した位置に保持してもよいようになっている。プリントヘッドアセンブリの傾斜は、基板上に蒸着されたペーストと流体出口穴を出るペーストとが鈍角(90°と180°の間の角度)を形成する形状を可能にする。これは、交互嵌合形状忠実性の保存を助けることができ、混合を低減でき、印刷速度を高めることができる押し出されたペースト上の曲げひずみを減少させる。

【0026】

図2〜図4に示すような共押し出し装置は、異種材料のしっかりと区切られた交互嵌合ストライプから恩恵を受ける、バッテリ、燃料電池、電気相互接続などを含む装置を形成するために使用してもよい。相互接続の場合、垂直積層集積回路は、絶縁スペーサにより分離される一連の金属ラインを用いて垂直積層集積回路の縁端部に沿って相互接続してもよい。燃料電池およびバッテリのような電気化学的装置の場合、交互嵌合構造は、さまざまな方法で性能を向上させることができる。金属空気電池の空気陰極が、親水性領域と疎水性領域との交互嵌合領域を有するように構造化される可能性がある。これは酸素還元活性の向上を通常示し、装置の出力を向上させることになる。

【0027】

図5は、このような装置110の実施例を示している。疎水性膜114は、その上に電極112を有している。分離器116は電極112上に存在している。この実施例の電極は、多孔性の疎水性領域118および多孔性の親水性電解触媒領域120の交互配置された指で構成されている。上述のように、これは酸素還元活性の向上を示すことができ、出力を向上させることができる。さらに、固体触媒粒子、液体電解質、および気相反応物が相互作用する3相境界の表面積を増加させる。白金のような高価な触媒に対して、このような構造は大幅なコスト削減の可能性を提供する。

【0028】

図6〜図10は、特に、バッテリ電極形成にとって有益な交互嵌合型の共押し出し構造の実施形態を示している。図6では、電極130が2つの材料で構成されている。第1の材料132は陰極または陽極活性電極のような電極材料である。材料134は、固体電解質伝導による、または多孔性によるイオン伝導性材料である。あるいは、材料134の領域は、製造プロセスの後半の乾燥段階または焼成段階の間に取り除かれる一時的材料または犠牲材料であってもよい。図6では、より細いイオン伝導性領域が電極層の厚さ全体を横断している。

【0029】

このような形状に対する形成プロセスの一実施形態では、フォールディング(折り畳み)前の最初の流れは材料の2つの流れ、すなわち、134のうちの1つおよび132のうちの1つ、で構成されてもよい。あるいは、フォールディング(折り畳み)前の3つの流れ、すなわち、132の流れにより取り囲まれた材料134のうちの1つ、がある可能性がある。これは、2つの材料が異なるやり方で流体流路の側壁と相互作用し、もしそのようにならない場合、すなわち、もし2つの材料が異なるやり方で流体流路の側壁と相互作用しない場合には、これらの流体流路の側壁が、流れの結合、混合、および分離において調和の欠如を引き起こす可能性があるときに重要である可能性がある。

【0030】

導電性陰極または陽極材料と第2の材料とを膜上に蒸着することが、流体状の異なる材料の交互嵌合形状を有する構造をもたらすことに注目すべきである。流体という用語が本明細書で使用されるときには、ゲル、ペースト、スラリ、または懸濁液を意味している。これらの構造は乾燥段階または焼成段階を通じて成長する可能性があるが、これらの構造は初期には流体状で存在しているであろう。

【0031】

さらに、これらの構造のうちの少なくとも1つは高アスペクト比を一般に有しているであろう。本明細書で使用されるアスペクト比は構造または形状の最大高さと最大幅の比率を意味している。図6を参照すると、交互嵌合構造内の形状134は高アスペクト比を有しており、紙面の上端から下端の方向へ走るその高さは、紙面を横切って左から右まで達するその幅よりもはるかに大きいことが分かる。一般に、交互嵌合材料のうちの1つから形成される形状のうちの少なくとも1つは、1よりも大きいアスペクト比を有するであろう。

【0032】

図7に示す他の実施形態では、イオン伝導性領域は電極の厚さ全体を横断してはいない。これは、最初に陰極材料または陽極材料のブランケット被膜を形成し、その後イオン伝導性領域と電極材料との交互嵌合被膜を形成する2つのプロセスで形成できる。単一段階の方法は、材料をプリントヘッドに導入するタイミングを調整することによりイオン伝導性材料の下部にブランケット電極材料を導入する多くの押し出しを利用するであろう。

【0033】

陰極材料または陽極材料132がイオン伝導性材料134よりもはるかに大きい幅を有している場合、材料の割合が大きく変動することに注目すべきである。これは多くの異なる方法で行われてもよい。例えば、図2の42および40のような入力流路は、異なる寸法を有していてもよい。あるいは、材料132が材料134よりもはるかに多く流路のうちの1つに入る場合、流路に入る材料の流量が異なる可能性がある。

【0034】

図8では、プリントヘッドを通じて第3の材料、この事例では、主要な導電性材料140、を導入し、ここで、用語「主要な」は関連特性に関して他の材料よりも高い発現を有する材料を示している。これらの種類の構造を形成できるようにするために、プリントヘッド内の材料の操作およびそれに続くフォールディング(折り畳み)プロセスを制御できる。例えば、3元フォールディング(折り畳み)動作で3つの材料を結合して構造の中心層を形成でき、中心層の塗布の前後に2層フォールディング(折り畳み)を実行できる。これは3つの連続的塗布器を用いて実行したり、またはすべての3つのフォールディング(折り畳み)動作を実行する単一塗布器に一体化したりすることができる。この実施形態では、図9の形状が押し出された構造の最初から最後までずっと連続するように流体層を位置合わせすることが重要になるであろう。

【0035】

図9は図7の構造と類似の構造を示しているが、ただし、材料134は142のようなすき間を残して印刷後に除去される一時的材料であった。図10は図8と類似の実施形態を示しており、一時的材料はすき間142を残して除去されるとともに、主要な導電性材料140を有している。その後、これらのすき間は、電極構造の中に実質的なイオン伝導性領域を作るために液体電解質のような電解質材料で充填される可能性がある。

【0036】

また、その後、これらのすき間は、陰極材料または陽極材料の反対のものと、陽極材料と陰極材料との電気的接触を防止する一方で電極間のイオン輸送を可能にするスペーサ材料とで充填され、互い違いに交互に並ぶ陰極領域および陽極領域を有するバッテリのような電気化学電池の対向電極を形成する可能性がある。あるいは、これらのすき間は第2の電極材料とスペーサ材料とで充填され、電解コンデンサまたは超コンデンサの対向電極を形成する可能性がある。

【0037】

議論の中で上述した1つの代替物は、流動する3つの材料を含んでいた。図2を参照すると、最初の流れを変更する可能性を認識できる。結合流路46の中への入力流路として2つの入力流路40および42だけを有する代わりに、3つ以上の入力流路を有する可能性がある。この3つ以上の入力流路の実施例は、図11の結合流路146により示されている。図11では、結合流路は3つの入力流路を有しており、3つの材料の結合を可能にする。プロセスのこれ以降、残りの構造も同じであろう。しかしながら、2材料流れをフォールドする(折り畳む)代わりに、残りの構造は3材料流れをフォールドする(折り畳む)であろう。また、4つ以上の入力流路を使用する可能性もあり、これは単に3つ以上の材料の実施例を提供するに過ぎない。

【0038】

このようにして、ミクロン規模のミクロン形状を有する交互嵌合構造は、共押し出し装置を用いて形成できる。共押し出し装置はプリントヘッドの形をとってもよく、印刷技術を用いて構造のより速い形成を可能にしてもよい。

【背景技術】

【0001】

バッテリ、燃料電池、電気相互接続のような多数の装置が、異種材料のしっかりと区切られた交互嵌合ストライプから恩恵を受ける可能性がある。本明細書で使用する用語「ストライプ」は、その材料だけを含む直線または他の形状の材料を意味している。「ストライプ」は他の材料の隣接するストライプと混ざることはない。

【0002】

問題は、しっかりと区切られた交互嵌合ストライプを製造しようとするときに生じる。1つの方法では、圧縮を用いる流れ集束が、ペースト状の機能材料の微細形状を作り出す。この方法の例は、2010年8月3日に発行された米国特許第7,765,949号および2010年9月21日に発行された米国特許第7,799,371号に記載がある。これらの特許で取られた方法は、材料を結合して「共層流の」流れを作ることに関連しており、ここで、2つの異なる材料の3層流を結合して1つの流れを形成するが、2つの材料は一緒に混ざることはない。この方法は、ミリメートル規模のピッチで数十ミクロンの幅で配列されている形状を有する応用では十分である。例えば、太陽電池が156mmの幅と、約80本の格子線と、を有していてもよく、それぞれの格子線は幅が約50ミクロンで、隣接する格子線同士は約2mmずつ離れている。

【0003】

対照的に、エネルギー蓄積装置用の電極設計で求められる交互嵌合構造(インターディジテイティッド構造)は、ミクロン規模で交互配置されたミクロン規模の形状を必要とする可能性がある。例えば、典型的な陰極構造は幅5ミクロンおよび高さ100ミクロンの交互配置構造(インターリーブ構造)を含んでいてもよい。電極構造は、幅300mmおよび異種材料の60,000本の交互配置された指であってもよい。分離したノズルから、または複数の材料のスロット容器からこれらの材料を分配することは、実行不可能であろう。

【図面の簡単な説明】

【0004】

【図1】2つの材料の流量が交互嵌合型の単一の流れになるブロック図を示している。

【図2】流体経路の実施形態の斜視図を示している。

【図3】流体共押し出し装置の実施形態の分解組立図を示している。

【図4】共押し出し装置および基板の実施形態を示している。

【図5】交互嵌合構造を有する金属空気電池の実施形態を示している。

【図6】交互嵌合型の共押し出しの実施形態を示している。

【図7】交互嵌合型の共押し出しの実施形態を示している。

【図8】交互嵌合型の共押し出しの実施形態を示している。

【図9】交互嵌合型の共押し出しの実施形態を示している。

【図10】交互嵌合型の共押し出しの実施形態を示している。

【図11】3つの材料を結合する流路の実施形態を示している。

【発明の概要】

【課題を解決するための手段】

【0005】

ミクロン規模のミクロン形状を有する交互嵌合構造を実現するために、2つ以上の流れを結合して集束させて、結合された流れを分割して別々の結合された流れを作り、その後、反復段階で流れを再結合して、さらに集束させることができる。この議論は、異なる流体の交互嵌合流れを「流体フォールディング(折り畳み)」として生成する流体プロセスを示すであろう。また、この議論は、結合、集束、分割、および再結合などの動作を「フォールディング(折り畳み)カスケード」として実行する流体構造を示してもよい。

【0006】

本明細書で使用する用語「集束させること」は、異なる流体の2つ以上の流れを結合して、結合前の流れの結合された横方向範囲よりも少なくとも小さい結合された流れの幅を横切る横方向範囲を有する結合された流れを作ることを意味している。通常、集束の後に結合された流れの幅は、結合前の流れのうちの1つを横切る横方向範囲にほぼ等しい横方向範囲を有している。例えば、結合された流れが材料Aおよび材料Bのそれぞれの1つの「ストライプ」または指で構成されているときには、結合された流れは大きさXの横方向範囲を有するであろう。流れが分割され、その後、再結合されて、交互配置された材料Aおよび材料Bのそれぞれの合計2つのストライプを今や有するとき、この流れの横方向範囲は先行する流れと同じ横方向範囲Xを有するであろう。

【発明を実施するための形態】

【0007】

図1は、2つの材料の流れの断面図を示している。図1のすべての流れは、紙面に対して垂直に走る軸の方向である。すべての流れは紙面から出てくる断面で示されている。参照番号10で示す材料A、および参照番号12で示す材料Bは段階14では互いに別々に流れている。その後、段階16でそれらは組み合わされて第1の結合された流れを形成する。この流れは段階18で集束される。結合することおよび集束させることは、カスケードの中で同時に行われてもよく、または段階的に行われてもよいことに注目すべきである。

【0008】

段階20で、結合された流れは2つの別々の結合された流れに分かれる。カスケードは三次元であるため、分割することが、流れの方向と、最初の結合および集束との両方に対して直角の方向に行われる、すなわち、図面の上下方向に行われることに注目すべきである。

【0009】

2つの結合された流れは互いに別々に動き、段階22で、横方向に近接するように方向付けられる。段階24で、2つの別々の結合された流れを結合して第2の結合された流れを作り、この第2の結合された流れは、その後、段階26で集束される。その後、この結合された流れは段階28で、段階20と類似の方法、または同じ方法で再び分割され、段階30で分離され、その後、段階32で再結合される。その後、段階34で、結合された流れは集束される。このプロセスは要望に応じて何度でも繰り返してもよいが、ただし、結合されたときに完全混合なしで互いに分離されたままであり続ける材料の能力によりこのプロセスは制限され、結合された流れは、ある時点で、出口穴またはノズルを通って単一の流れとしてカスケードを出るであろう。この技術の利点は、それらの材料を搬送する流体流路よりもはるかに小さくて多数の材料形状を作り出す能力にある。

【0010】

図2は、カスケードの実施形態を示している。第1の材料は流路40を通ってカスケードに入り、第2の材料は流路42を通ってカスケードに入る。流れを分離したり、または流れの間の分離を保持したりするため分離流路と呼ばれるこれらの流路が、一方の側またはもう一方の側に曲がってもよく、または高さを変化させてもよいことに注目すべきである。2つの流れは結合流路44を用いて結合される。上述のように、結合流路は、個々の分離流路40および42のどちらかの横方向範囲にほぼ等しい横方向範囲を有する流路の中に、結合された流れを圧縮し、または集束させる集束領域46を有している。

【0011】

その後、結合された流れは、結合流路46と、分割流路50および48との接合部で分割されて、2つの別々の結合された流れになる。図2に示すように、分割流路は、結合流路46内で結合された流れの方向に対して直角の方向に流れを分割する。この実施例では、結合された流れを結合流路46に対して「上方へ」および「下方へ」分割する。方向は完全に直角でなくてもよく、垂直方向と水平方向の間の上向きの所定の角度のように部分的に直角であってもよい。分割流路50および48内のそれぞれの結合された流れは、第1の材料のストライプまたは指と、第2の材料のストライプまたは指とで構成されている。上述のように、装置は三次元的であり、層から形成されてもよい。

【0012】

2つの別々の結合された流れは結合流路52により再結合されて第2の結合された流れを作るとともに、この結合流路52はまた第2の結合された流れを集束させる。第2の結合された流れは、この実施例では、第1および第2の材料のそれぞれ2つずつの合計4本の交互配置された指で構成されている。その後、分割流路58および54の第2の組は第2の結合された流れを分割して2つの別々の結合された流れを作る。構造58は他の結合流路を含み、第1および第2の材料のそれぞれ4つずつの合計8本の交互配置された指で作った第3の結合された流れを形成する。また必要に応じて、構造58は結合された流れが単一の流れとしてカスケードを出ることを可能にするように面取りされた側壁を有する出口穴を含んでいてもよい。

【0013】

図2を参照しながら動作について見ると、第1の材料は40の層+1でカスケードに入る。結合層は基準層0の役割を果たす。その後、第2の材料は42の層−1でカスケードに入る。これらの2つの材料は層0で、この事例ではY構造46で、結合して結合された流れを作る。結合された流れが、第1および第2の材料のそれぞれ1つずつの合計2つのストライプの材料で構成されていることに注目すべきである。その後、分割流路48および50は結合された流れを分離して、層+1および−1にそれぞれ流れ込む2つの別々の結合された流れを作る。その後、層は52で再結合して第2の結合された流れになる。結合された流れが、第1および第2の材料のそれぞれ2つずつの合計4つのストライプの材料を今や有していることに注目すべきである。

【0014】

図2の構造が層の間に急激な移行部を有していてもよいことに注目すべきである。これは、最初に材料が隅に集まり、残りの流れが集まった材料のそばを通るさまざまな移行部の隅に死容積を生じる可能性がある。しかしながら、時間が経過して装置が起動および停止を行うとともに、集まった材料が硬くなったり、または出口穴をふさいだりする可能性がある。さらに、これらの急激な移行部は、ストライプ内の材料の実質的なまたは完全な混合につながる可能性がある流れの不規則性を誘発する可能性がある。そのため、急激な段差を取り除くために隅に傾斜を付けたり、または機械加工したり、切断したり、もしくは形成したりすることを意味する「掃除された」流れを有することが望ましい。これについては、同時係属出願「流体構造の斜角マイクロマシニング」(弁護士事件整理番号第20100587−US−NP−9841−0215号)で議論されている。

【0015】

分割および結合プロセスは、完全な混合が起こることなくそれらの個々の組成を保持するために、ペーストであってもよい流体の制約条件の中で、要望がある限り継続してもよい。結合することおよび集束させることの各段階で、ラインカウントが2倍になり、各ラインに対して係数2だけ幅が縮小する。累積ライン幅低減は2nであり、この2nはライン本数に対して同じである。製造の観点からすると、別々に製作され、その後、位置合せ許容範囲で積み重ねられた層から装置を組み立てることは有益である。その後、層は一緒に固定されたり、または接着されたりする。図3は、このような装置の実施形態を示している。

【0016】

この実施形態では、装置は9つの層で構成されている。この特定の実施例では、ボルト穴63を使用するであろうようなボルトが、すべての層の上にある対応する穴を通して装置を一緒に固定する。2つの材料が装置の両側から入る。しかしながら、これはあくまで例に過ぎず、任意の特定の構成に対するいかなる限定も意図しておらず、いかなる限定を示唆すべきでもない。さらに、この特定の実施例は2つの材料を使用し、25回繰り返された3つのカスケードを有している。これらはすべて、本発明の理解を助けるための実施例で構成されており、いかなる特定の構成に対する限定をも意図しておらず、限定を示唆すべきでもない。

【0017】

第1の材料はシーリングプレート63を通じて装置に入って、分配マニホルド61に入り、第2の材料は対向するシーリングプレート59を通じて入って、分配マニホルド65に入る。各マニホルドは、流体フォールディング(折り畳み)を実行するであろうカスケードの配列への流体圧力の実質的に均等化された供給源を作り出す。

【0018】

任意の層71および75は、一連のポート60および70をそれぞれ含んでいる。これらの層は、装置内のカスケードのそれぞれに対して1つのエントリポイントを提供し、カスケードに入る材料の圧力の均等化に寄与してもよい。また、これらの層は、上記で使用した層の基準に対応するため、層−2および+2と呼ばれてもよい。

【0019】

第1の流体フォールディング(折り畳み)層71上では、ポート70の配列が、第1の流体の分配マニホルドから第2の流体フォールディング(折り畳み)層81上の分離流路62の配列まで第1の流体を搬送する。第1の流体は第2の流体フォールディング(折り畳み)層上で第1の方向に横方向に迂回させられる。第3の流体フォールディング(折り畳み)層75上では、ポート70の配列が、第2の流体の分配マニホルドから第4の流体フォールディング(折り畳み)層85上の分離流路72の配列まで第2の流体を搬送する。第4の流体フォールディング(折り畳み)層85上では、第2の流体は第1の方向とは逆の第2の方向に横方向に迂回させられる。

【0020】

分離流路の方向には柔軟性があってもよい。便宜上、この実施形態では、所与の層上の分離流路のすべてが同じ方向に曲がっている。層81を参照すると、例えば、配列62、64、および66内の分離流路はすべて図面の右側に向かって横方向に流れを迂回させる。これらの流路は異なる方向に向く可能性があり、またはすべて左に向く可能性もまたある。層85上の配列72、74、および76内の分離流路についても同じことが言える。

【0021】

第5の流体フォールディング(折り畳み)層95上では、第2および第4の層からの流れを、配列80内の結合流路により結合して共層流に集束させる。その後、流れは第2および第4のフォールディング(折り畳み)層上でそれぞれ配列64および74を通って「垂直方向に」分かれて2つの流れになる。第1の結合された流れは、第2の流体フォールディング(折り畳み)層上で配列64を用いて第1の方向に横方向に迂回させられる。第2の結合された流れは、第4の流体フォールディング(折り畳み)層上で配列74を用いて分離流路の配列の中に横方向に迂回させられる。

【0022】

その後、流れは第5の流体フォールディング(折り畳み)層95に戻り、配列82を用いて流れが結合し集束して第2の結合された共層流になる。このプロセスはn回繰り返し、その都度、材料の交互嵌合ストライプの個数を2倍にする。分割および分離の最終段階の下流では、共通の押し出しみぞ穴に対してカスケードのすべてからの流れを必要に応じて一緒に結合する。提供される実施例では、プロセスの3回の繰り返しがあり、その結果、各カスケードから8つの交互嵌合ストライプが得られる。25個のカスケードがあり、結果として得られる流れは200個の交互嵌合ストライプを有することになり、各材料について100個の交互嵌合ストライプを有することになる。

【0023】

本明細書で示す装置は押し出し穴の両側に配置された材料を有しているが、穴の同じ側に材料を導入する可能性もあることに注目すべきである。

【0024】

図3のこの共押し出し装置は、装置104として図4に示すように、基板に対して材料のラインを送出するように構成され、動かされる可能性がある。基板102は、作動距離と呼ばれる約10〜1000ミクロンの距離に塗布器に極めて接近して設置されるであろう。基板は、流体がプリントヘッド/塗布器106から出る速度に相当する速度で装置に対して動く。共押し出し装置は、流体容器およびプリントヘッド/塗布器106、ならびに制御および電源回路を含んでいる。必要に応じて流体容器は遠く離れた場所に設置してもよく、流体は必要に応じてホースまたは他の配管を通じて装置に供給してもよい。

【0025】

一実施形態では、プリントヘッドアセンブリは、面取りされたり、または切り取られたりした構成要素を用いて構成されており、傾いた角度、通常45°で、層状アセンブリを基板に極めて接近した位置に保持してもよいようになっている。プリントヘッドアセンブリの傾斜は、基板上に蒸着されたペーストと流体出口穴を出るペーストとが鈍角(90°と180°の間の角度)を形成する形状を可能にする。これは、交互嵌合形状忠実性の保存を助けることができ、混合を低減でき、印刷速度を高めることができる押し出されたペースト上の曲げひずみを減少させる。

【0026】

図2〜図4に示すような共押し出し装置は、異種材料のしっかりと区切られた交互嵌合ストライプから恩恵を受ける、バッテリ、燃料電池、電気相互接続などを含む装置を形成するために使用してもよい。相互接続の場合、垂直積層集積回路は、絶縁スペーサにより分離される一連の金属ラインを用いて垂直積層集積回路の縁端部に沿って相互接続してもよい。燃料電池およびバッテリのような電気化学的装置の場合、交互嵌合構造は、さまざまな方法で性能を向上させることができる。金属空気電池の空気陰極が、親水性領域と疎水性領域との交互嵌合領域を有するように構造化される可能性がある。これは酸素還元活性の向上を通常示し、装置の出力を向上させることになる。

【0027】

図5は、このような装置110の実施例を示している。疎水性膜114は、その上に電極112を有している。分離器116は電極112上に存在している。この実施例の電極は、多孔性の疎水性領域118および多孔性の親水性電解触媒領域120の交互配置された指で構成されている。上述のように、これは酸素還元活性の向上を示すことができ、出力を向上させることができる。さらに、固体触媒粒子、液体電解質、および気相反応物が相互作用する3相境界の表面積を増加させる。白金のような高価な触媒に対して、このような構造は大幅なコスト削減の可能性を提供する。

【0028】

図6〜図10は、特に、バッテリ電極形成にとって有益な交互嵌合型の共押し出し構造の実施形態を示している。図6では、電極130が2つの材料で構成されている。第1の材料132は陰極または陽極活性電極のような電極材料である。材料134は、固体電解質伝導による、または多孔性によるイオン伝導性材料である。あるいは、材料134の領域は、製造プロセスの後半の乾燥段階または焼成段階の間に取り除かれる一時的材料または犠牲材料であってもよい。図6では、より細いイオン伝導性領域が電極層の厚さ全体を横断している。

【0029】

このような形状に対する形成プロセスの一実施形態では、フォールディング(折り畳み)前の最初の流れは材料の2つの流れ、すなわち、134のうちの1つおよび132のうちの1つ、で構成されてもよい。あるいは、フォールディング(折り畳み)前の3つの流れ、すなわち、132の流れにより取り囲まれた材料134のうちの1つ、がある可能性がある。これは、2つの材料が異なるやり方で流体流路の側壁と相互作用し、もしそのようにならない場合、すなわち、もし2つの材料が異なるやり方で流体流路の側壁と相互作用しない場合には、これらの流体流路の側壁が、流れの結合、混合、および分離において調和の欠如を引き起こす可能性があるときに重要である可能性がある。

【0030】

導電性陰極または陽極材料と第2の材料とを膜上に蒸着することが、流体状の異なる材料の交互嵌合形状を有する構造をもたらすことに注目すべきである。流体という用語が本明細書で使用されるときには、ゲル、ペースト、スラリ、または懸濁液を意味している。これらの構造は乾燥段階または焼成段階を通じて成長する可能性があるが、これらの構造は初期には流体状で存在しているであろう。

【0031】

さらに、これらの構造のうちの少なくとも1つは高アスペクト比を一般に有しているであろう。本明細書で使用されるアスペクト比は構造または形状の最大高さと最大幅の比率を意味している。図6を参照すると、交互嵌合構造内の形状134は高アスペクト比を有しており、紙面の上端から下端の方向へ走るその高さは、紙面を横切って左から右まで達するその幅よりもはるかに大きいことが分かる。一般に、交互嵌合材料のうちの1つから形成される形状のうちの少なくとも1つは、1よりも大きいアスペクト比を有するであろう。

【0032】

図7に示す他の実施形態では、イオン伝導性領域は電極の厚さ全体を横断してはいない。これは、最初に陰極材料または陽極材料のブランケット被膜を形成し、その後イオン伝導性領域と電極材料との交互嵌合被膜を形成する2つのプロセスで形成できる。単一段階の方法は、材料をプリントヘッドに導入するタイミングを調整することによりイオン伝導性材料の下部にブランケット電極材料を導入する多くの押し出しを利用するであろう。

【0033】

陰極材料または陽極材料132がイオン伝導性材料134よりもはるかに大きい幅を有している場合、材料の割合が大きく変動することに注目すべきである。これは多くの異なる方法で行われてもよい。例えば、図2の42および40のような入力流路は、異なる寸法を有していてもよい。あるいは、材料132が材料134よりもはるかに多く流路のうちの1つに入る場合、流路に入る材料の流量が異なる可能性がある。

【0034】

図8では、プリントヘッドを通じて第3の材料、この事例では、主要な導電性材料140、を導入し、ここで、用語「主要な」は関連特性に関して他の材料よりも高い発現を有する材料を示している。これらの種類の構造を形成できるようにするために、プリントヘッド内の材料の操作およびそれに続くフォールディング(折り畳み)プロセスを制御できる。例えば、3元フォールディング(折り畳み)動作で3つの材料を結合して構造の中心層を形成でき、中心層の塗布の前後に2層フォールディング(折り畳み)を実行できる。これは3つの連続的塗布器を用いて実行したり、またはすべての3つのフォールディング(折り畳み)動作を実行する単一塗布器に一体化したりすることができる。この実施形態では、図9の形状が押し出された構造の最初から最後までずっと連続するように流体層を位置合わせすることが重要になるであろう。

【0035】

図9は図7の構造と類似の構造を示しているが、ただし、材料134は142のようなすき間を残して印刷後に除去される一時的材料であった。図10は図8と類似の実施形態を示しており、一時的材料はすき間142を残して除去されるとともに、主要な導電性材料140を有している。その後、これらのすき間は、電極構造の中に実質的なイオン伝導性領域を作るために液体電解質のような電解質材料で充填される可能性がある。

【0036】

また、その後、これらのすき間は、陰極材料または陽極材料の反対のものと、陽極材料と陰極材料との電気的接触を防止する一方で電極間のイオン輸送を可能にするスペーサ材料とで充填され、互い違いに交互に並ぶ陰極領域および陽極領域を有するバッテリのような電気化学電池の対向電極を形成する可能性がある。あるいは、これらのすき間は第2の電極材料とスペーサ材料とで充填され、電解コンデンサまたは超コンデンサの対向電極を形成する可能性がある。

【0037】

議論の中で上述した1つの代替物は、流動する3つの材料を含んでいた。図2を参照すると、最初の流れを変更する可能性を認識できる。結合流路46の中への入力流路として2つの入力流路40および42だけを有する代わりに、3つ以上の入力流路を有する可能性がある。この3つ以上の入力流路の実施例は、図11の結合流路146により示されている。図11では、結合流路は3つの入力流路を有しており、3つの材料の結合を可能にする。プロセスのこれ以降、残りの構造も同じであろう。しかしながら、2材料流れをフォールドする(折り畳む)代わりに、残りの構造は3材料流れをフォールドする(折り畳む)であろう。また、4つ以上の入力流路を使用する可能性もあり、これは単に3つ以上の材料の実施例を提供するに過ぎない。

【0038】

このようにして、ミクロン規模のミクロン形状を有する交互嵌合構造は、共押し出し装置を用いて形成できる。共押し出し装置はプリントヘッドの形をとってもよく、印刷技術を用いて構造のより速い形成を可能にしてもよい。

【特許請求の範囲】

【請求項1】

共押し出し装置であって、

第1の材料を受け入れるための少なくとも1つの第1の入り口ポートを含み、

第2の材料を受け入れるための少なくとも1つの第2の入り口ポートを含み、

前記第1の材料と前記第2の材料とを受け入れて前記第1および第2の材料を結合し、第1の方向に流れる第1の結合された流れを作るようになされた第1の結合流路を含み、

前記第1の結合された流れを受け入れて前記第1の結合された流れを分割し、前記第1の方向に対して少なくとも部分的に直角な第2の方向の少なくとも2つの分割された流れを作るようになされた分割流路を含み、それぞれの分割された流れは前記第1および第2の材料で構成され、

前記分割された流れを受け入れて前記分割された流れを結合し、前記第1の方向の第2の結合された流れを作るようになされた第2の結合流路を含み、

前記材料が単一の流れとして前記装置を出ることを可能にするようになされた少なくとも1つの出口穴を含む、

共押し出し装置。

【請求項2】

前記結合流路がさらに前記結合された流れを集束させて、前記結合された流れが、前記流れが結合される前の前記個々の流れの横方向範囲の合計の前記横方向範囲よりも小さい前記横方向範囲を有するようになされている、請求項1に記載の共押し出し装置。

【請求項3】

前記共押し出し装置が複数の分割流路と結合流路とを有する、請求項1に記載の共押し出し装置。

【請求項4】

第3の材料を受け入れるための第3の入り口ポートをさらに含み、前記第1の結合流路は前記第1、第2、および第3の材料を受け入れてそれらを結合し、前記第1の結合された流れを作るようになされている、請求項1に記載の共押し出し装置。

【請求項1】

共押し出し装置であって、

第1の材料を受け入れるための少なくとも1つの第1の入り口ポートを含み、

第2の材料を受け入れるための少なくとも1つの第2の入り口ポートを含み、

前記第1の材料と前記第2の材料とを受け入れて前記第1および第2の材料を結合し、第1の方向に流れる第1の結合された流れを作るようになされた第1の結合流路を含み、

前記第1の結合された流れを受け入れて前記第1の結合された流れを分割し、前記第1の方向に対して少なくとも部分的に直角な第2の方向の少なくとも2つの分割された流れを作るようになされた分割流路を含み、それぞれの分割された流れは前記第1および第2の材料で構成され、

前記分割された流れを受け入れて前記分割された流れを結合し、前記第1の方向の第2の結合された流れを作るようになされた第2の結合流路を含み、

前記材料が単一の流れとして前記装置を出ることを可能にするようになされた少なくとも1つの出口穴を含む、

共押し出し装置。

【請求項2】

前記結合流路がさらに前記結合された流れを集束させて、前記結合された流れが、前記流れが結合される前の前記個々の流れの横方向範囲の合計の前記横方向範囲よりも小さい前記横方向範囲を有するようになされている、請求項1に記載の共押し出し装置。

【請求項3】

前記共押し出し装置が複数の分割流路と結合流路とを有する、請求項1に記載の共押し出し装置。

【請求項4】

第3の材料を受け入れるための第3の入り口ポートをさらに含み、前記第1の結合流路は前記第1、第2、および第3の材料を受け入れてそれらを結合し、前記第1の結合された流れを作るようになされている、請求項1に記載の共押し出し装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−143746(P2012−143746A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−269415(P2011−269415)

【出願日】平成23年12月8日(2011.12.8)

【出願人】(502096543)パロ・アルト・リサーチ・センター・インコーポレーテッド (393)

【氏名又は名称原語表記】Palo Alto Research Center Incorporated

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年12月8日(2011.12.8)

【出願人】(502096543)パロ・アルト・リサーチ・センター・インコーポレーテッド (393)

【氏名又は名称原語表記】Palo Alto Research Center Incorporated

【Fターム(参考)】

[ Back to top ]