交互積層膜付基材の製造方法および製造装置

【課題】 第1に高品質な交互積層膜を高効率で量産性よく製造する方法および装置を提供し、第2にロール・トゥ・ロールにより効率的に高品質な交互積層膜を製造することができる方法を提供する。

【解決手段】 基材に正電荷を有する物質と負電荷を有する物質とを交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、該基材を前記正電荷を有する物質または負電荷を有する物質を含む液に接触させる工程(1)と、該基材を、工程(1)と反対電荷を有する物質を含む液に接触させる工程(2)をそれぞれ、所定回数行うことを特徴とする交互積層膜付基材の製造方法。

【解決手段】 基材に正電荷を有する物質と負電荷を有する物質とを交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、該基材を前記正電荷を有する物質または負電荷を有する物質を含む液に接触させる工程(1)と、該基材を、工程(1)と反対電荷を有する物質を含む液に接触させる工程(2)をそれぞれ、所定回数行うことを特徴とする交互積層膜付基材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、交互積層膜の製造方法および製造装置に関するものであり、特に、各種電子機器のディスプレイ用の光学素子、種々のセンサやフィルタなどを量産する際に利用可能な技術に関する。

【背景技術】

【0002】

ナノメータースケールの薄膜を溶液から形成する方法として、交互積層法(Layer−by−Layer Electrostatic Self−Assembly)が提案されている。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法である(非特許文献1参照)。この方法では、正電荷を有するポリマー電解質(ポリカチオン)と負電荷を有するポリマー電解質(ポリアニオン)の水溶液に、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンの組が積層して複合膜(交互積層膜)が得られるものである。

【0003】

交互積層法では、静電的な引力によって、基材上に形成された材料の電荷と、溶液中の反対電荷を有する材料が引き合うことにより膜成長するので、吸着が進行して電荷の中和が起こるとそれ以上の吸着が起こらなくなる。したがって、ある飽和点までに至れば、それ以上膜厚が増加することはない。一回あたりの吸着膜厚が薄いため、精度高い膜厚を、積層する回数によって制御することができるという優れた特長をもつので、ナノメータサイズの光学的な薄膜形成には適当な成膜方法と言える。さらに、真空設備も必要とせず、低コストで高精度な薄膜形成方法である。また、チューブ状の基材の内部や織物の繊維や発泡材の内部など、溶液が浸透する部分にはコーティングが可能という、他の方法にない特徴を持っている。

【0004】

Rubnerらによって、基板上にポリアクリル酸とポリアリルアミン塩酸塩との交互積層膜を作製した後、塩酸などのpHを調整された酸溶液に浸すことにより、静電吸着した結合部分を部分的に切断して空隙構造をつくるという報告があり(非特許文献2参照)、これを応用した反射防止膜が提案されている(特許文献1及び非特許文献3参照)。

【0005】

また、微粒子を積層することにより、多孔質膜を形成する方法が提案されている。Y.Lvovらは交互積層法を、微粒子に応用し、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有するポリマー電解質を交互積層法で積層する方法を報告している(非特許文献4参照)。しかし、この方法で形成された微粒子積層膜は、微粒子同士が主に水素結合のような弱い静電的引力によって吸着されているために、耐スクラッチ性に劣るという課題がある。

【0006】

こうして作成された交互積層膜は、有機EL(Electro−Luminescence)素子をはじめとする種々の電子デバイスへの利用が期待されており、更に、表面に交互積層膜を形成することにより親水性を制御することが可能になるため、コンタクトレンズ表面へのコーティング技術への応用や生体関連材料への応用も注目を集めている。

【0007】

この交互積層膜の製造装置としては、基材がロボットアームにより2つの水槽に交互に浸される構成の交互積層膜の自動製造装置が提案されている(非特許文献5参照)。この装置を用いれば、基材上に交互積層膜が自動的に成膜される。

【0008】

また、交互積層膜の製造装置として、正の荷電粒子を含む溶液と負の荷電粒子を含む溶液とに被成膜材料を交互に複数回浸すことにより、多層構造を有する交互吸着膜を製造する装置であって、一方の荷電粒子を含む溶液を収容するための第1の溶液槽と、他方の荷電粒子を含む溶液を収容するための第2の溶液槽と、前記第1の溶液槽内から直接または他の槽を介して間接的に前記第2の溶液槽内へと進み、前記第2の溶液槽から直接または他の槽を介して間接的に再び前記第1の溶液槽内へと戻る循環路に沿って、環状の被成膜材料の各部を搬送することにより、前記環状の被成膜材料を前記循環路に沿って回転させる搬送装置と、を備えることを特徴とする交互吸着膜の製造装置が提案されている(特許文献2参照)。上記搬送装置としては、各槽内に設けられた槽内ローラと、槽外の循環路上に設けられた槽外ローラが具体的に示される。

【0009】

また、ロールを用いる必要のない交互積層膜の製造装置として、正の電荷を有する正電荷物質と、負の電荷を有する負電荷物質とが被成膜材料表面に交互に積層されてなる交互吸着膜の製造装置であって、前記正電荷物質を含有する正電荷物質含有液を吐出することにより、被成膜材料の表面に液膜を形成するように塗布する正電荷物質含有液塗布手段と、前記負電荷物質を含有する負電荷物質含有液を吐出することにより、被成膜材料の表面に液膜を形成するように塗布する負電荷物質含有液塗布手段とを少なくとも有し、得られる交互吸着膜が必要とする積層数を形成するために、前記正電荷物質含有液塗布手段および前記負電荷物質含有液塗布手段により、前記被成膜材料表面が複数回にわたり処理されるように構成されていることを特徴とする交互吸着膜の製造装置が提案されている(特許文献3参照)。

【0010】

【特許文献1】国際公開WO03/082481号公報

【特許文献2】特開2001−62286号公報

【特許文献3】特開2003−300274号公報

【非特許文献1】Thin Solid Films, 210/211, p831(1992)

【非特許文献2】Langmuir 16、p5017−5023(2000)

【非特許文献3】Nature Materials, Vol1 p59−63(2002)

【非特許文献4】Langmuir、Vol.13、(1997)p6195−6203

【非特許文献5】A.C.Fon, O.Onitsuka, M.Ferreira, B.R. Hsieh and M.F.Rubner: J. Appl. Phys. 79(10) 15 May 1996

【発明の開示】

【発明が解決しようとする課題】

【0011】

前記した交互積層膜の成膜技術は、現段階ではまだ量産化の域に達しておらず、電子デバイス、粒子センサ、フィルタなど、交互積層膜を利用した製品を商業的に生産するためには、解決すべき課題が残されている。

【0012】

前記した非特許文献5の方法では、例えば1m四方の大きさの交互積層膜を製造する場合、少なくとも1m四方の水槽と、この水槽内から基材を高さ2m程度吊りあげることができるロボットアームが必要になり、非常に大掛かりな装置を用いた大掛かりな作業が必要になるといった問題があった。

【0013】

特許文献2に記載の装置は、このような問題点を解決するために提案されたものであるが、ロール状の基材を切り取って交互積層膜を形成することから、一度に交互積層膜が形成できる長さが10m程度であり、数十から数百mの長さで一挙に交互積層膜を形成することができないという問題があった。

【0014】

このような問題を解決するためには、ロール状に巻取ることができる可撓性の基材をロール・トゥ・ロールで搬送することにより、交互積層膜を形成する方法が考えられる。しかしながら、交互積層膜は、用途によっては数十から数百回積層する必要があることがある。1回の搬送で数十から数百回積層するためには、その分の処理槽が必要となり、装置サイズの大型化や基材搬送経路の長大化が問題であった。

【0015】

特許文献3に記載の装置は、このような問題点を解決するために提案されたものである。この装置では、基材を水平面に対し90度以上180度未満に角度を設けて搬送することが好ましいとされるが、ロール・トゥ・ロールで搬送ロールを用いずに円滑に交互積層膜を製造するためには、水平面に対し90度ぐらいの角度で搬送することが必要であると考えられる。しかしながら、この場合、電荷物質を有する液を吐出することによって、交互積層膜を形成することから、吐出時の飛沫により作成した交互積層膜に膜厚ムラが発生する可能性があり、ロール・トゥ・ロールで数十から数百mの基材に高品質な交互積層膜を高効率で形成することが困難であった。

【0016】

このような問題を解決する方法として、1層以上積層可能な交互積層膜の製造装置を使用して、該装置において複数回処理を行うことで所定回数分繰り返し、交互積層膜を製造することが考えられる。しかしながら、このような繰り返し処理を行うためには、1度処理を行った基材を1度外して再び製造装置へセットする作業を複数回行う必要があり、手間や時間がかかるといった問題があった。

【0017】

そこで、本発明は、高品質な交互積層膜を高効率で量産性よく製造する方法および装置を提供することを第1の課題とする。また、本発明は、ロール・トゥ・ロールにより効率的に高品質な交互積層膜を製造することができる方法および装置の提供することを第2の課題とするものである。

そこで、本発明は、比較的コンパクトな装置で、ロール・トゥ・ロールにより数十から数百回積層可能な交互積層膜の製造方法および装置を提供することを課題とする。

【課題を解決するための手段】

【0018】

本発明は、次のものに関する。

1. 基材に正電荷を有する物質と負電荷を有する物質とを交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、該基材を前記正電荷を有する物質または負電荷を有する物質を含む液に接触させる工程(1)と、該基材を、工程(1)と反対電荷を有する物質を含む液に接触させる工程(2)をそれぞれ、所定回数行うことを特徴とする交互積層膜付基材の製造方法。

2. 往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させる工程を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を含む項1に記載の交互積層膜付基材の製造方法。

3. 往路において基材を正電荷または負電荷を有する物質を含む液に接触させる工程及び基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行い、復路において基材を往路における電荷を有する物質を含む液に接触する工程の最終の工程における電荷と反対電荷を有する物質を含む液に接触させる工程及び基材をこの工程における電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行う項1又は2記載の交互積層膜付基材の製造方法。

4. 基材を正電荷または負電荷を有する物質を含む液に接触させる工程の後に、基材を洗浄するリンス工程を含む項1〜3のうちのいずれかに記載の交互積層膜付基材の製造方法。

5. 基材をロール状に巻取る前に、乾燥工程を備えてなる項1ないし4のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

6. 基材が、フィルム又は繊維材料の織布又は不織布である項1ないし5のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

7. ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送可能にした交互積層膜付基材製造装置。

8. 前記交互積層膜付基材製造装置において往路および復路それぞれにおいて基材を電荷を有する物質を含む液に接触させるための処理槽を少なくとも1つ以上含む項7に記載の交互積層膜付基材製造装置。

9. 往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させるための処理槽を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を含む項8に記載の交互積層膜付基材製造装置。

10. 往路において基材を正電荷または負電荷を有する物質を含む液に接触させるための処理槽及び基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備え、復路において基材を往路における電荷を有する物質を含む液に接触させるための最終の処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽及び基材をこの処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備える項8記載の交互積層膜付基材製造装置。

11. 基材を電荷を有する物質を含む液に接触させるための処理槽において、基材に電荷を有する物質を含む液が接触することを防止する機構を備えてなる項8〜10のいずれかに記載の交互積層膜付基材製造装置。

12. 巻取りロールおよび巻き出しロールにおいて、基材をロール状に巻取る前の位置に、乾燥処理部を備えてなる項7〜11のいずれかに記載の交互積層膜付基材製造装置。

【発明の効果】

【0019】

本発明における交互積層膜の製造方法及び製造装置では、巻き出しロールと巻取りロールに基材をセットして、巻き出しロールと巻取りロールとの間で繰り返し往復搬送することで交互積層膜を形成することから、1度基材をセットすると基材を取り外すこと無く、往復搬送の繰り返しで所定の積層回数を得ることができる。本発明においては、正電荷を有する物質を含む液に接触する工程と負電荷を有する物質を含む液に接触する工程がそれぞれ1つ以上あれば良いことから、装置サイズをコンパクトにでき、繰り返し回数により数十から数百回積層することができる。本発明においては、基材の搬送をロール・トゥ・ロールで行うことから、数十m以上の長尺基材に交互積層膜を形成でき、交互積層膜を形成した基材を貼り付ける、型抜きするといった後加工を効率的に行うことが可能である。

本発明おいて、浸漬液や洗浄液は、循環使用することもできる。

【0020】

本発明における交互積層膜の製造方法及び製造装置において、基材を垂直に立てて水平方向に搬送し、電荷物質を含む液に浸漬する工程を施す場合、リンス工程をも同様に行うことができ、高品質の交互積層膜を効率的に量産性よく製造することができる。本発明においては、液中で基材を折り返す必要がないことから液中に搬送ロールを必要とせず、交互積層膜が濡れた状態で搬送ロールに接触することにより形成された交互積層膜が破壊される等の問題を生じることがない。また、搬送過程における基材の折り返しも少なくできることから、基材を安定して搬送することが容易である。更に、液中に搬送ロールやロール駆動部が無いことから異物混入による液の劣化を抑制することができる。

【0021】

本発明における交互積層膜の製造方法及び製造装置においては、基材を垂直に立てて水平方向に搬送する場合、浸漬処理槽に設けられた基材通過のための開口部の内側近傍に基材を挟むように1対の柱状部材を配置し、前記1対の柱状部材の上部と下部にスペーサを配置することにより基材が通過する隙間を確保することができ、開口部での傷発生を防止することができる。更に、柱状部材は、液圧によって開口部側壁に接触させるようにすることにより開口部側壁と柱状部材との間から液流出を抑制することもできる。また、浸漬処理槽の前後に回収槽を配置すると、浸漬処理槽から流出する浸漬液を効率よく回収することができ、また、この浸漬液を循環使用することができる。

【発明を実施するための最良の形態】

【0022】

(正電荷を有する物質および負電荷を有する物質)

本発明における正電荷物質としては、正の電荷を有するイオン性ポリマー、正の電荷を有する微粒子等を使用することができる。また、同様に本発明における負電荷物質としては、負の電荷を有するイオン性ポリマー、負の電荷を有する微粒子等を使用することができる。

上記正電荷物質及び負電荷物質は、媒体中に均一に溶解又は分散するものが好ましい。

【0023】

上記イオン性ポリマーとしては、荷電を有する官能基を主鎖または側鎖に持つ高分子を用いることができる。正の電荷を有するイオン性ポリマーとしては、一般に、4級アンモニウム基、アミノ基などの正荷電を帯びているか帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジンなどを用いることができる。負の電荷を有するイオン性ポリマーとしては、一般的に、スルホン酸、硫酸、カルボン酸など負電荷を帯びているか帯びることのできる官能基を有するものであり、たとえば、ポリスチレンスルホン酸(PSS)、ポリビニル硫酸(PVS)、デキストラン硫酸、コンドロイチン硫酸、ポリアクリル酸(PAA)、ポリメタクリル酸(PMA)、ポリマレイン酸、ポリフマル酸などが用いられる。これらの有機高分子イオンは、多くのものが水溶性あるいは水とアルコール、アセトン等の水溶性有機溶媒との混合液に可溶であり、ここに例示したものはいずれもこのような媒体に可溶である。

【0024】

微粒子としては、無機微粒子又は有機高分子微粒子を使用することができる。

無機微粒子としては、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、シリカ(SiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニア(ZrO2)、酸化チタン(TiO2)、酸化ニオブ(Nb2O5)、インジウムスズ酸化物(ITO)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、セリア(CeO2)、酸化イットリウム(Y2O3)、酸化ビスマス(Bi2O3)などが挙げられる。

【0025】

有機高分子微粒子としては、ポリエチレン、アクリル系ポリマー、ポリスチレン、シリコンポリマー、フェノール樹脂、ポリアミド、天然高分子などが挙げられる。それらは液相から溶液噴霧法、脱溶媒法、水溶液反応法、エマルション法、懸濁重合法、分散重合法、アルコキシド加水分解法(ゾル−ゲル法)、水熱反応法、化学還元法、液中パルスレーザーアブレーション法などの製造方法で合成される。

【0026】

金属酸化物の微粒子の表面には部分的に水酸基が存在し、それが水溶液中でイオン化(−O−又は−OH2+)して、プラス又はマイナスの電荷を持たせることができる。また、カルボキシル基、アミノ基などの極性基やイオン性を有する界面活性剤を微粒子に化学的又は物理的に吸着させて表面に電荷を持たせることもできる。高分子微粒子には、その原料のポリマーに上記極性基やイオン性を有するものを用いることで表面に電荷を持たせることができる。

【0027】

本発明により作製した交互積層膜を光学素子として使用するためには、交互積層膜が透明であることが好ましいが、正電荷又は負電荷を有する物質として微粒子を用いる場合、交互積層膜が透明性を得るために、本発明で用いる媒体に分散されている微粒子は、平均一次粒子径が2〜100nmであることが好ましい。平均一次粒子径が2nm未満であると膜成長に時間がかかりすぎるし、100nmを超えると、膜厚の制御がしにくく、また光を散乱しやすくなり交互積層膜の透明性を損なう。また、正電荷又は負電荷を有する物質として微粒子を用いる場合、媒体に分散している微粒子は一次粒子であっても一次粒子が凝集したタイプの二次粒子であっても良い。このとき、微粒子の平均一次粒子径や平均二次粒子径の測定は公知の方法を用いて行うことができる。一次粒子が凝集せずに媒体に分散している場合、平均一次粒子径を動的散乱法により測定することができる。ただし、一次粒子が凝集した二次粒子等の場合、動的散乱法により測定されるのは平均一次粒子ではなく、平均二次粒子径である。二次粒子における平均一次粒子径はBET法や電子顕微鏡法によって測定できる。BET法では、窒素ガスのように占有面積の分かった分子を粒子表面に吸着させ、その吸着量と圧力の関係から比表面積を求め、この比表面積を換算表から粒子径に変換をすることで粒子径を測定できる。また、電子顕微鏡法では、まず厚さ数十nmのアモルファスカーボン膜が形成された銅製メッシュ上で微粒子を微粒子分散液からすくい取る、もしくはアモルファスカーボン膜上に微粒子を吸着させる。その微粒子を透過型電子顕微鏡により観察し、次いで、撮影画像中の複数の微粒子の長さを測定しその相加平均を平均一次粒子径として求める。柱状粒子のように粒子の軸比が大きく異なる場合は、一般的に短軸の長さを測定し、その相加平均を平均一次粒子径とする。

【0028】

(基材)

基材としてはフィルム、繊維材料の織布又は不織布、ガラス繊維を織り込んだクロス等、ロール状に巻き取とることができる程度に可撓性のものであればよい。また、極端に疎水性、撥水性のものまたは表面にそのような膜がコートしていないものがよい。現時点における用途展開等を考慮すると、可撓性を有する樹脂製の透明フィルムが好適に用いられる。樹脂製の透明フィルムの材質として具体的には、トリアセチルセルロース、ジアセチルセルロース、アセテートブチレートセルロース、ポリエーテルサルホン、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリエステル、ポリカーボネート、ポリスルホン、ポリエーテル、ポリメチルペンテン、ポリエーテルケトンなどが挙げられる。また、基材の表面に透明な樹脂膜や無機膜がコートされているものも本発明の基材に包含される。更に、表面に凹凸のあるフィルムも適応可能である。凹凸のあるフィルムの形成方法としては、サンドブラスト処理、紫外線、電子線等の活性エネルギー線の照射により硬化可能な光硬化性樹脂を表面に凹凸模様が形成された金型に押し当てて、紫外線、電子線等の活性エネルギー線を照射する方法等により製造することができるが、その方法に特に限定はない。

【0029】

基材上に交互積層膜を形成するためには、基材がその表面に極性基を有することが必要である。極性基としては、水酸基、カルボシキル基、カルボニル基、スルホナート基、アミノ基、4級アンモニウム塩、イソシアネート基等が挙げられる。それらは分子内分極またはイオン化によって、局所的にプラスまたはマイナスの電荷を有するため、それと反対の電荷を有する物質を吸着させる。したがって、表面水酸基を有するポリエチレンテレフタレート等の基材をそのまま用いるか、またはそれらの表面にコロナ放電処理、グロー放電処理、プラズマ処理、紫外線照射、オゾン処理、アルカリや酸などによる化学的エッチング処理、シランカップリング処理などによって極性を有する官能基を導入して基材の表面電荷をマイナスまたはプラスとする。基材表面へプラスの電荷を効率よく導入する方法としては、水溶液中でイオン化し、プラスの電荷を有する強電解質ポリマーであるポリジアリルジメチルアンモニウムクロリド又はポリエチレンイミンを吸着させることによっても可能である〔アドバンスト マテリアル(Advanced Material)13巻52−54頁(2001年発行)参照〕。

【0030】

基材表面の極性基の量は、ゼータ電位で、絶対値が1〜35mVであることが好ましい。例えば、ガラスやポリエチレンテレフタレート等の基材表面のゼータ電位は−80から−30mV程度であり、前記基材にポリジアリルジメチルアンモニウムクロリドを吸着させた場合のゼータ電位は40〜60mV程度である。また、金属酸化物の微粒子のゼータ電位は、絶対値で1〜60mV程度である。ゼータ電位は、レーザーゼータ電位計ELS−8000(大塚電子株式会社製)等を用いて測定することができる。

【0031】

(交互積層膜の作製方法)

このように表面に極性基を有する条体又は帯状の基材を巻き出しロールから巻き出して搬送し、この間に、正電荷物質を含む液および負電荷物質を含む液に交互に接触させることで、基材上に交互積層膜が作製される。基材の表面電荷がマイナスであればはじめに正電荷物質を含む液、基材の表面電荷がプラスであればはじめに負電荷物質を含む液に接触させる工程を行う。正電荷物質を含む液及び負電荷物質を含む液に接触させる工程をそれぞれ1回以上行った後は、基材を巻取りロールでロール状に巻き取る。交互積層膜を形成する必要がある部分又は巻き出しロールから基材が無くなる直前まで上記の処理を行った後、巻取りロールから基材を巻き出し、上記と反対方向に搬送し、巻き出しロールでロール状に巻取る。前述の間に、正電荷物質を含む液および負電荷物質を含む液に交互に接触させる工程を設けておくと、効率よく交互積層膜を形成できる。前述のような往復搬送を交互積層膜が必要とする膜厚分積層されるように繰り返すことで、目的とする交互積層膜が作製できる。各電荷物質を含む液に接触させる工程は、電荷物質を含む液への浸漬又はスプレー等による電荷物質を含む液の噴きかけにより実施することができる。

【0032】

巻き出しロールから巻取りロールへ搬送し巻取る基材搬送方向を往路とし、反対に、巻取りロールから巻き出しロールへ搬送し巻き取る基材搬送方向を復路とする。上記の交互積層膜製造方法及び製造装置は、基材の表面電荷がマイナスであれば、負電荷物質を含む液に接触させる工程、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程の順序で配置しておく。往路においては巻き出しロール側の負電荷物質を含む液に接触させる工程においては空搬送を行い、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程で処理を順次行い、巻取りロールで基材を巻き取る。その際に、巻き出しロール側の負電荷物質を含む液に接触させる工程を行わないことが好ましいが、行っても特に問題ない。次に、復路において巻取りロール側の負電荷物質を含む液に接触させる工程において空搬送を行い、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程の順序で処理を行い、巻き出しロールで基材を巻き取る。この場合も巻取りロール側の負電荷物質を含む液に接触させる工程を行わないことが好ましいが、行っても特に問題ない。前述の方法においては、往路及び復路それぞれにおいて、正電荷物質と負電荷物質を1層ずつ積層できる構成となっているが、2層ずつ積層できるように工程を配置しても良い。2層以上積層できるように、工程を配置すれば、基材の往復回数を低減できるが、装置サイズは大きくなるので、用途や目的に応じて適宜選定する必要がある。また、反対に装置サイズを更に小さくするために、電荷物質を含む液に接触させる工程を一つだけとして、電荷物質を含む液を入れ替えることにより、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程を順次行うこともできる。

【0033】

電荷物質を含む液中の溶解又は分散している電荷物質の濃度は、電荷物質及び媒体の種類や得られた交互膜の用途によって異なるが、0.1〜20重量%程度とすることが好ましい。

【0034】

上記の各処理工程における処理時間は、積層する物質、積層したい膜厚等によって適宜調整する。処理時間は、基材の搬送速度、処理槽の長さ等により調整でき、1回当たりの膜厚は、正電荷物質又は負電荷物質を含む液の濃度およびpHを調整することにより行うこともできる。例えば、正電荷物質又は負電荷物質が微粒子の場合、微粒子が沈殿しない程度にpHを中性に近づけることにより微粒子を凝集させ、凝集した微粒子を基材に吸着させることで、1回当たりの膜厚を厚くすることが可能となる。また、正電荷物質又は負電荷物質を含む液への処理時間は、膜厚制御を容易にするために、電荷物質の吸着が飽和する時間以上行うことが好ましい。電荷物質の吸着が飽和する時間は電荷物質を含む液によって異なるが、好ましくは20〜600秒程度である。電荷物質の吸着状態は、基材を処理する際に、水晶振動子を同時に処理し、水晶振動子の発振周波数の変化を確認することで確認することできる(国際公開WO00/13806号公報参照)。

【0035】

第一の電荷物質を吸着する工程のあと、上記と同様にして次の電荷物質を吸着する工程においては、反対の電荷を有する物質を含む液が使用される。これらの各電荷物質を吸着する工程のあとリンスする工程を行うことが好ましい。電荷を有する物質は基材に静電的に吸着しているが、それを超える量の電荷を有する物質、その他の余剰の物質はこれによって洗い流すことができる。また、次の工程で使用する反対電荷物質を含む液に、溶解又は分散する物質を持ち込むことを防ぐためにもリンスすることは好ましい。これをしない場合は、持ち込みによって溶液内で正電荷物質と負電荷物質が混ざり、沈殿を起こすことがある。リンス工程は、リンス液への浸漬又はスプレー等によるリンス液の噴きかけにより実施することができる。本発明で用いられるリンス液は、用いられる電荷物質を含む液の種類によって、適宜選択されて用いられる。具体的には、イオン交換水もしくは超純水(比抵抗18MΩ・cm)、アルコール、アルコールと水の混合液などが適宜用いられる。リンス時間は用途や電荷物質を含む液に応じて、適宜選択される。具体的には、数秒以上から数十秒以下の程度の時間実施することが好ましく、リンス工程は引き続いて複数回実施しても良い。

【0036】

本発明においては、リンス工程の後に、乾燥工程を行っても良い。乾燥の有無により得られる膜の特性が異なる場合があり、膜の種類によっては乾燥が必要な場合があるからである。乾燥した基材と濡れている基材とで積層される膜厚が変化する場合があり、搬送過程において乾燥部と未乾燥部とが発生することにより交互積層膜にムラが発生する可能性があるからである。また、乾燥させることにより、次の浸漬処理槽への水の持ち込みを低減することで処理液の濃度やPHの変化を抑制することもできる。

【0037】

本発明においては、正電荷物質又は負電荷物質を含む液への浸漬処理工程の後、リンス工程を行うときはその前に、正電荷物質又は負電荷物質の薄膜を製膜した基材に、浸漬処理工程で使用した液と同一の液をかける工程を行うことが好ましい。浸漬処理工程において基材出口部から流出する電荷物質を有する液を回収するためには、リンス工程に入る前に流出する液を回収した方がよいが、そのために、槽浸漬処理工程とリンス工程の間に空搬送を必要とすることがある。この空搬送の間に、基材表面に余剰に付着している電荷物質を有する液が基材の上部から下部へと流れるため、搬送速度や空搬送距離によっては基材上部が乾燥し、余剰に付着した電荷物質が基材に付着することで膜厚ムラが発生する可能性がある。空搬送時に同一の液をかける工程を行うことにより、この膜厚ムラの発生を防止することができる。なお上記の流出する電荷物質を有する液を回収するために浸漬処理工程の前後に回収槽を設けることが、その液及び洗浄液の再利用の上で好ましい。浸漬処理工程の直後にリンス工程を実施することによっても基材上部の乾燥による膜厚ムラを防止することも可能であるが、この場合、浸漬工程において基材出口部から流出する電荷物質を有する液とリンス液が混ざるため、電荷物質を有する液を回収して再利用に際し、濃度調整等が必要になり、場合によっては、再利用せず、新たな液を供給使用することとなる。

【0038】

本発明においては、前述のような正電荷物質を含む液への浸漬工程および負電荷物質を含む液への浸漬処理工程、さらに必要に応じて 浸漬処理工程で使用した液と同一の液をかける工程及びリンス工程を、必要分繰り返した後乾燥を実施する。乾燥は、各リンス工程後に適宜行っても良い。最後の乾燥後は、交互積層膜が形成された基材をロール状に巻き取ることが好ましい。

【0039】

本発明においては、巻き出しロールや巻取りロールで巻取る前に乾燥工程を設けることが好ましい。基材が濡れている状態で巻取った後に、基材が乾燥して基材同士が貼り付いてしまい、巻き出しの際に基材が破れる、作製した交互積層膜が破壊される等の恐れがある。

【0040】

本発明の製造工程において、正電荷物質を含む液及び負電荷物質を含む液の種類は、各1種類に限定されるものではなく、上述したように得られる交互積層膜の用途・機能に応じて複数種類のものが用いられてもよい。したがって、このような正電荷物質を含む液への浸漬処理工程および負電荷物質を含む液への浸漬処理工程を行うための装置の数は、得られる交互積層膜に必要とされる機能・用途に応じて適宜変えられる。

【0041】

(交互積層膜の製造装置)

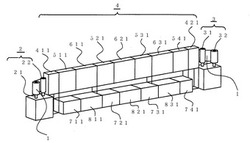

前述のような交互積層膜を製造するための装置について説明する。図1は、本発明に係る交互積層膜製造装置の一例を斜視図である。図2はその平面図、図3はその正面図である。

【0042】

上記の装置は、ロール状に巻かれた条状又は帯状の基材1を水平方向に伸ばし、基材の面を垂直に立てて、巻き出し及び巻取りが可能な巻き出し巻取り部2と3との間で往復搬送を行う間に、正電荷物質を含む液と負電荷物質を含む液への浸漬を行うものである。本装置は、図1のように基材1を往復搬送するための巻取り巻き出し部2及び3、基材1上に交互積層膜を形成するための加工部4とから構成されている。

【0043】

巻き出し巻取り部2から巻き出された基材は、加工部4にて電荷物質を含む液への浸漬工程、リンス工程、反対の電荷物質を含む液への浸漬工程、リンス処理、乾燥工程の順に処理を行い、巻き出し巻取り部3で基材を巻取る。処理が必要な分、基材を搬送して処理を行った後、前述と反対方向への搬送である復路において、同様にして巻き出しから巻取りまでの工程を行う。前述のような処理を必要回数繰り返し実施することで、目的や用途に応じた交互積層膜を得ることができる。

【0044】

巻き出し巻取り部2は、基材を送り出す場合においては巻き出し装置と機能し、反対に、基材を巻取る場合においては巻取り装置として機能するものである。巻き出し装置として機能する場合においては、ロール21は基材の面を垂直に立てて水平に送り出すためのアンコイラーとして動作し、ロール22はロール21から送り出された条状又は帯状の基材を一定の位置に送り出し基材を加工部4へ導入する役目を担っている。巻取りロールとして機能する場合においては、ロール22は加工部4を通過して出てきた交互積層膜が形成された基材1を一定の位置に保ちつつ、所定の速度でロール21に送り出し、ロール21はロール22によって誘導された基材を巻き取って回収するためのリコイラーの役目を担っている。巻き出し巻取り部3は、巻き出し巻取り部2と同様な構造となっており、同じ機能を果たす。本実施形態において、ロール22及びロール31は、基材1が壁に接触することなく加工部4の複数のスリット状開口部を通過するように基材1を誘導案内する役目を担っている。

【0045】

加工部4では、乾燥工程槽411、リンス工程槽511、浸漬工程槽611、リンス工程槽521、浸漬工程槽621、リンス工程槽531、浸漬工程槽631、リンス工程槽541及び乾燥工程槽421が順次連なっている。浸漬処理槽611、621及び631は、互いに同じ構造となっており、リンス槽511、521、531及び541も互いに同じ構造となっている。

浸漬工程槽は、正電荷物質又は負電荷物質を含む液が収容される浸漬処理槽と浸漬処理槽から流出した液を回収する回収槽からなり、回収槽は浸漬処理槽の前後に配置されている。

リンス工程槽は、十分なリンスを行うために、3つに区分された槽を設け、3回リンスを行うことが可能となっている。

上記の各槽において、それを介して槽が隣り合っている壁には、垂直に立てて搬送される基材が通過するための縦長のスリット状開口部が設けられている。乾燥槽411及びリンス槽511、乾燥槽421及びリンス槽541の壁にも垂直に立てて搬送される基材1が通過するための縦長のスリット状開口部が設けられている。

【0046】

本装置においては、往路にて浸漬工程槽621、リンス工程槽531、浸漬工程槽631、リンス工程槽541、乾燥工程槽421を使用して正の電荷物質と負の電荷物質をそれぞれ1回ずつ積層し、復路にて浸漬工程槽621、リンス工程槽521、浸漬工程槽611、リンス工程槽511、乾燥工程槽411を使用して正の電荷物質と負の電荷物質をそれぞれ1回ずつ積層する構成となっている。更に加工部4をコンパクトにするために、リンス槽を共通化することで、リンス工程槽511及び541を省略することも可能である。この場合は、まず、往路にて浸漬工程槽611、リンス工程槽521、浸漬工程槽621、リンス工程槽531、乾燥工程槽421を使用し、復路にて浸漬工程槽631、リンス工程槽531、浸漬工程槽621、リンス工程槽521、乾燥工程槽411を使用することで、交互積層膜を形成する。また、これ以外にも、浸漬工程槽とリンス工程槽の配置を入れ替えて経路を変更しても問題はない。

【0047】

リンス工程槽は、ノズルによりリンス液を噴出し、立てて搬送された基材にリンス液をかけることでリンスを実施するようになっている。リンス方法は、電荷物質を含む液と同様に、リンス液に浸漬する方法で実施しても良く、直接基材に触れるなど、基材や積層膜にダメージを与えない方法であれば特に限定されない。浸漬する方法により行うときには、前記の浸漬処理槽のための回収槽と同様の回収槽をリンス槽の前後に設けることとなる。

【0048】

乾燥工程槽411及び421は交互積層膜が形成された基材1を乾燥するためのものである。

【0049】

このように、本実施形態による交互積層膜製造装置は、交互積層膜を形成する対象物であるロール状に巻かれた基材を、巻き出し巻取りロール2と3との間で往復搬送を行うことにより、加工部4での交互積層膜の形成を行うことから、基材を取り外すこと無く、往復搬送の繰り返しで所定の積層回数を得ることができる。また、本実施形態においては、比較的コンパクトな装置により、ロール状に巻かれた条状又は帯状の基材に数十から数百回といった積層回数の交互積層膜を得ること可能である。

【0050】

次に、本実施形態による交互積層膜製造装置の各構成要素についてさらに詳述する。

(1)巻き出し巻取り部2及び3

ロール21から基材を巻き出しロール32に巻き取る場合について説明する。ロール21、ロール状に巻かれた条状又は帯状の基材1をその面が垂直になるように立てて保持しつつ長手方向に送り出し、基材1はロール22を経て、加工部4に導入される。ロール22は基材1の巻き径が変化しても基材1のパスラインを一定に保つためのロールであり、基材1が加工部4の複数のスリット状開口部のほぼ中心を通過するようにセットされている。ロール21とロール22の間には、張力を一定に保つためのアキューム装置を設けてもよい。ロール31は、加工部4において交互積層膜が形成された基材1をロール32に送るものである。ロール32はそれ自体、一定の速度で回転するよう制御できる機構を有している。ロール32は、基材1が加工部4の各スリット状開口部の中心を通過するようにセットされ、基材1のパスラインを一定としている。ロール32は、ロール31より垂直に立てて送られた基材1をロール状に巻き取って回収するものである。ロール21及びロール32は互いに反対の機能を有し、ロール22及びロール31も同様に互いに反対の機能を有していて、基材をロール32から巻き出してロール21に巻き取ることが可能となっている。このように、ロール21とロール32との間で基材を往復搬送できるような構造となっている。

ロール21及びロール32に前述のような巻取り及び巻き出しの両方を行う機能を持たせるため、それぞれのロールに駆動モータを取付けて、電磁式やエア式等のクラッチを入れることで、空回りできる構造とすることができる。また、ロール22及びロール31に前述のようなパスラインを一定に保つ機能及び一定速度に搬送する機能の両方を持たせる方法として、サーボモータ等を使用してロール22及びロール31を同一の速度で基材を搬送する方向に回転させる方法や基材1を巻き出すロールに近いロールを空回りさせる方法がある。

【0051】

(2)加工部4

(a)浸漬工程槽

図4は浸漬工程槽611の平面図(両隣のリンス槽を一部含む。図3の枠Aに対応)、図5は浸漬工程槽611の正面図(両隣のリンス槽を一部含む。図3の枠Aに対応)である。図6は図5のC−C断面図、図7は図4のD−D断面図である。

浸漬工程槽611は、底板661、側壁662、663、前方壁664及び後方壁665により構成され、二つのしきり壁666、667により3槽に区切られており、前方から順に回収槽651、浸漬処理槽652、回収槽653が隣接して一つの浸漬工程槽を形成している。

浸漬処理槽652は、基材1に電荷物質を吸着させるために、電荷物質を含む液に浸漬するための槽であり、槽内には電荷物質を有する液が収容される。

基材1が最初に通過する回収槽651の前方壁664、回収槽651と浸漬処理槽652で共有するしきり壁666、浸漬処理槽652と回収槽653で共有するしきり壁667及び回収槽653の後方壁665には、それぞれ、垂直に立てた基材1が通過するための縦長のスリット状開口部671、672、673、674が順次設けられている。

浸漬処理槽652に収容された電荷物質を含む液は、スリット状開口部672及び673から放物線状に絶えず流出する。回収槽651、653に流出した液は、排出口681,682から排出される。浸漬処理槽652から回収槽651、653に放射状に流出する液は、その大部分が直接排出口に681,682に流入するように配置することが好ましい。また、回収槽651、653に流出した液が別のスリット状開口部671、674からさらに流出しないようにスリット状開口部の高さ、回収槽の長さ等が調整されることが好ましい。

浸漬処理槽652からは電荷物質を含む液が絶えず流出するため、浸漬処理槽652の槽内に電荷物質を含む液を十分な量だけ常に収容するためには流出する分の液を補充する必要がある。本装置においては、液供給システムにより、それが行われる。液供給システムは、タンク811に溜めておいた液を送液ポンプ812により送液配管691を介して、浸漬処理槽652の底部に設けられたノズル692から浸漬処理槽652に送液する構造になっている。

送液を続けるためにはタンク811に液を補充する必要があり、このために前もって調製した電荷物質を含む液を絶えず補充するようにしてもよいが、本装置においては、回収槽651、653に流出した液を排出口681、682に接続されている回収配管693、694を介してタンク811に送液することで液を回収して補充し、送液ポンプ812によって循環させる構造になっている。送液ポンプ、送液配管、回収配管及びタンクを用いる循環構造は、タンク821,タンク831においても同様である。

【0052】

浸漬処理槽652のスリット状開口部672,673においては、液の流出を低減するために流出する隙間が少ないことが好ましいが、前述したとおり交互積層膜は比較的耐スクラッチ性に劣ることから、形成した交互積層膜の破壊防止のためにスリット状開口部672、673での接触を抑制することが好ましい。

図8は図4のE−E断面図である。図9は、図8のF−F断面図(浸漬処理槽開口部付近)とそれに対応した平面図である。図9(a)は浸漬処理槽を液で満たした場合の図8のF−F断面図(浸漬処理槽開口部付近)、図9(b)は図8に対応した平面図である。

浸漬処理槽652のしきり壁666には、縦長のスリット状開口部672が設けられている。縦長のスリット状開口部672は、しきり壁666の最下部まで開口していてもよいが、必ずしもその必要性はなく、適当な高さの位置、例えば20〜100mm程度の位置で開口されている。

スリット状開口部672付近には、それに平行して直立するように2本の柱状部材695、696が支持部材697、698により支えられている。支持部材697は、スリット状開口部672の下部又は下方に、前板6971,側板6972、6973と底板6974により囲むようにしきり壁666に取り付けられている。支持部材698はスリット状開口部672の上部に前板6981及び側板6982、6983で上下に開通して囲むようにしきり壁666に取り付けられている。2本の柱状部材695、696は支持部材698から支持部材697の底板6974に至るように挿入されている。そして、2本の柱状部材695と696が接触しないように棒状のスぺーサ6975、6985により隔離されている。スペーサ6975は前板6971にスリット状開口部672に対向するように、スペーサ6985は前板6981にスリット状開口部672に対向するように、支持されている。両者は同一形状であっても異なった形状でもよい。各柱状部材695、696は完全には固定されておらず、前板6971)、6981)、側板6972、6973、6982、6983)、底板6974及びスペーサ6975、6985で制限された範囲でフリーな状態となっている。スペーサ6975、6985の位置は、スリット状開口部672の平面図による中心に対向しており、この中心線にほぼ沿って基材1が通過したときにも、基材1と柱状部材695と696が接触しないように十分な幅を有するスペーサ6975、6985が使用される。浸漬処理槽652内に液が収容されると液圧により、柱状部材695、696がしきり壁666およびスペーサ6975、6985に押し付けられてスペーサと同じ幅のスリットが形成され、液の流出を低減することができる。

例えば、スリット状開口部672のスリット幅を10mm、スペーサ6975、6985の幅を1mmとし、柱状部材695、696は、直径10mmのガラス丸棒を用いている。前板6971、6981としきり壁666との間隔は12mm、スペーサ6975、6985と側板6972、6982の間隔、スペーサ6975、6985と側板6973、6974の間隔も12mmとしている。

交互積層膜を形成する基材の厚みにもよるが、厚みが100μm程度であれば、スペーサによって形成されるスリット幅は0.5〜2mmであることが好ましい。このスリット幅が狭すぎると基材1と柱状部材695、696とが接触し、形成した交互積層膜が破壊される可能性があり、広すぎるとスリット部からの液流出が多くなるため、送液ポンプ4812の容量も大きなものが必要となり、また、回収槽651、653のサイズを大きくすることが必要になることがある。

【0053】

本発明における柱状部材は、外形が同様の筒状部材を包含する。本発明における柱状部材の断面形状は円形、楕円形、四角形、五角形等の多角形などがあるが、基材や形成した積層膜に傷が発生することを抑制するためには、鋭角な部分が無く、液の流出の乱れが少ないと考えられる円形又は楕円形が好ましい。また、柱状部材は、電荷物質を有する液によって影響を受けない材質で液圧によって破損することがなく、反りの発生が少ないものが好ましい。例えば、ガラス、ステンレス等の金属が挙げられる。スペーサとしては、ステンレス等の金属性の棒や板、ポリプロピレン、PVC等の樹脂製の板や棒などがあり、電荷物質を含む液によって影響を受けない材質がよい。

【0054】

基材が通過するスリットの形成方法としては、浸漬処理槽652)の壁666)直接柱状部材675、696)固定する方法もある。この他にも柱状部材の上端と下端をその中間よりも大きくする構造がある。この場合、柱状部材の中間部のサイズの小さい部分は浸漬処理槽652)壁666)接触しないため、壁666)柱状部材695、696)間に隙間が発生し液の流出が増加する。この流出を抑制するために柱状部材の中間部と壁666の隙間に板状の部材を挟み込む等により隙間を低減することが好ましい。

壁667のスリット開口部673付近にも上記と同様の柱状部材、支持部材及びスペーサが設置される。

【0055】

回収槽653)おいては、タンク811に溜められた浸漬処理で使用する液と同一の電荷物質を有する液が配管691とこれから分岐する配管(図示せず)、さらにこれから分岐する2本の送液配管(例えば図10の6991)を通してノズル(図示せず)に供給され、基材1上方から噴きかけて、基材1の搬送過程における基材1上部の乾燥を防止し、膜厚ムラの発生を防止するようにしてもよい。図10に本装置で使用する液噴きかけ用ノズルの一例を斜視図で示す。送液配管6991にポリ塩化ビニルの配管部材6992が水平に接続され、これに水平にスリット状の開口6993を設けてカーテン状に電荷物質を有する液を噴出することで、基材上部から下部にかけて液を流すことにより乾燥防止を図ることができる。上記ノズルは、スリット状の開口を設けたポリ塩化ビニル製の配管継手チーズの両端を塞ぎ、配管パイプと組み合わせることで作製することができるが、材質は電荷物質を含む液やリンス液によって影響を受けない材質であれば特に限定されない。また、ノズル形状は、形成した交互積層膜にダメージを与える等の問題が発生しなければ特に限定されない。

【0056】

浸漬工程槽621及び631も浸漬工程槽611と同様な構造をしているが、搬送経路や処理液の配置方法によって、いずれかの浸漬工程槽は、使用しなくてもても良い。その場合には、形成した交互積層膜の破壊防止や処理液付着を防止するために、2本の円柱状部材の隙間が基材に接触しない程度に開くことができる構造であることが好ましい。更に、この2本の円柱状部材の開閉を自動で行える機構とすることで、往復処理動作を自動化することも可能であることはいうまでもない。

【0057】

(b)リンス工程槽

リンス工程槽511、521、531、541は、いずれも同様な構造であり、第1リンス槽、第2リンス槽及び第3リンス槽の三槽一組からなる。第1から第3のいずれの構成も同様であるので、リンス工程槽511の第1リンス槽について説明する。

図11はリンス工程槽511の第1リンス槽5111を含む前後(図3の枠Bに対応)の平面図、図12はそれの正面図である。図13は図12のG−G断面図、図14は図11のH−H断面図、図15は図11のI−I断面図である。

第1リンス槽5111、第2リンス槽5112及び第3リンス槽(図示せず)は互いに隣接する槽の間でしきり壁を共有している。それらの壁には、基材1が通過するためのスリット状開口部が浸漬処理槽におけるのと同様に形成されている。第1リンス槽のもう一方の対向する前方壁512には、その隣接する乾燥工程槽411の壁と接しており、スリット状開口部がちょうど重なるように構成されている。

第1リンス槽5111には、基材1にリンス液を噴きかけるためのリンス液噴霧システムが組み込まれている。リンス液噴霧システムは、タンク711に溜めておいた液を送液ポンプ712により送液配管513及びそれに接続する分岐配管514、515を介して、第1リンス槽5111の上部に設けられたノズル516、517からリンス液を噴射するようになっている。噴射されたリンス液は、第1リンス槽5111の底部の排出口518から回収配管519によりタンク711に循環する構造になっている。

ノズル516、517は、前述の浸漬処理の後に実施する液噴きかけ用ノズルと同様なスリット状の開口を設けた構造をしたノズルがセットされている。

第2リンス槽及び第3リンス槽はそれぞれ、第1リンス槽と同様に構成される。また、第2リンス槽、第3リンス槽におけるリンス液噴霧システム並びに送液ポンプ、送液配管、分岐配管、回収配管及びタンク711を用いる循環構造は、それぞれ、第1リンス槽におけるリンス液噴霧システム並びに循環構造と同様に構成される。

これらのリンス液噴霧システム並びに循環構造は、リンス槽521、531及び541においても同様に構成される。

【0058】

(c)乾燥工程槽411及び421

乾燥工程槽は、たとえば、エアーナイフ乾燥槽を採用することができ、これは1対のエアーナイフが基材1を挟むように配置して設けられ、ブロア(図示せず)により空気を送風することで基材1に形成された交互積層膜を乾燥する。乾燥方法は、熱風や超乾燥空気を使用しても良く、形成された交互積層膜が破壊される等の問題が発生しない方法であれば特に限定されない。

【0059】

本装置においては、処理槽やリンス槽の追加、処理液の入替え、使用処理液の選択等により、種類の異なる電荷物質を多層積層することや往復搬送する回数を低減することが可能であることはいうまでもない。また、交互積層膜への影響がない場合においては、不必要な処理槽も稼動させて、基材を搬送しても良い。

【0060】

本実施態様においては、巻き出しロールと巻取りロールは、基材の巻き出しと巻取りとのいずれの動作もできる構成となっており、各ロールで基材を巻き出して搬送し、巻き取る間に、正電荷物質を有する液への浸漬と負電荷物質を有する液への浸漬をそれぞれ1回ずつ実施することで、1回の搬送で正電荷物質と負電荷物質を1層ずつ積層する装置構成となっている。交互積層膜が必要とする膜厚となるように、巻き出しロールと巻取りロール間で基材を往復搬送し、正電荷物質を含む液への浸漬と負電荷物質を含む液への浸漬を繰り返す。したがって、正電荷物質と負電荷物質を10層ずつ積層する必要があれば、基材の搬送を10往復行う必要がある。

【0061】

本発明においては、異なる電荷物質を含む液への浸漬処理工程槽とリンス工程槽をさらに増設することにより、複数の電荷物質を多層積層することもできる。たとえば、負電荷物質を含む液を2種類使用する場合、各工程槽の並びを乾燥工程槽、リンス工程槽、負電荷物質を含む液1への浸漬処理工程槽、負電荷物質を含む液2への浸漬処理工程槽、リンス工程槽、正電荷物質を含む液への工程槽、リンス工程槽、負電荷物質を含む液2への浸漬処理工程槽、負電荷物質を含む液1への浸漬処理工程槽、リンス工程槽の順序で配置する。負電荷物質を含む液1を使用する場合においては、負電荷物質を含む液2への浸漬処理工程槽は使用せず、反対に負電荷物質を含む液2を使用する場合においては、負電荷物質を含む液1への浸漬処理工程槽は使用しないことにより、異なる電荷物質を多層積層することができる。負電荷物質を含む液1として屈折率が1.65〜1.70である薄膜を形成できるセリア微粒子分散液を使用し、負電荷物質を含む液2として屈折率が1.28〜1.35である薄膜を形成できるシリカ微粒子分散液を使用することで、屈折率の異なる薄膜を多層積層することもできる。また、本実施態様においては、途中で液を自動で入れ替える機構を持たせることで、浸漬処理工程槽を少なくすることも可能である。

【0062】

本発明における基材の搬送方式は、前述のようなロール状に巻かれた条状又は帯状の基材を水平方向に伸ばし、基材の面を垂直に立てて搬送する方法に限らず、基材の面を水平にして搬送する方法によっても可能である。図16は、基材の面を水平にして搬送する方法による交互積層膜製造装置の一例を示す斜視図である。図16において、各槽及びロールを固定する架台は図示していない。図16のように、電荷物質を含む液を溜めた処理槽やリンス液を溜めたリンス槽に搬送ロールにて、基材を折り返して送り出すことにより浸漬処理を実施することで交互積層膜を形成することが可能である。図16において、リンス工程槽は、電荷物質を含む液への浸漬処理の後に1回行う構造となっているが、リンス工程槽は必要に応じて適宜配置することが好ましい。また、基材上に形成された交互積層膜がロールとの接触により破壊される恐れがあるときはそれを防止することが好ましい。交互積層膜の破壊を防止する方法として、基材の両端付近にのみ接触するロール(基材の両端付近のそれぞれにのみ接触する独立した複数のロール、基材の両端付近にて直径が大きく、中間では直径を小さくしたロール等)を使用して搬送を行うことが考えられる。

図16において、まず、ロール21′から基材1を巻き出しロール32′に巻き取られる。ロール21′、ロール状に巻かれた条状又は帯状の基材1をその面が水平になるように保持しつつ長手方向に送り出し、基材1はロール22′を経て、加工部に導入される。ロール22′は基材1′の巻き径が変化しても基材1′のパスラインを一定に保つためのロールである。ロール21′とロール22′の間には、張力を一定に保つためのアキューム装置を設けてもよい。ロール31′は、加工部4′において交互積層膜が形成された基材1をロール32′に送るものである。ロール32′はそれ自体、一定の速度で回転するよう制御できる機構を有している。ロール32′は、ロール31′より送られた基材1′をロール状に巻き取って回収するものである。ロール21′及びロール32′は互いに反対の機能を有し、ロール22′及びロール31′も同様に互いに反対の機能を有していて、基材をロール32′から巻き出してロール21′に巻き取ることが可能となっている。このように、ロール21′とロール32′との間で基材を往復搬送できるような構造となっている。

装置の加工部には、乾燥工程槽411′、リンス工程槽511′、浸漬工程槽611′、リンス工程槽521′、浸漬工程槽621′、リンス工程槽531′、浸漬工程槽631′、リンス工程槽541′及び乾燥工程槽421′がこの順に並んでいる。また、これらの槽の上には、搬送ロール911,912,913,914,915,916,917,918並びに上下に稼動可能な搬送ロール921,922,923が並んでいる。

基材1′は、乾燥工程槽421′を通過後ロール32を経てロール31′に巻き取られ、このとき、乾燥工程槽411′は、排除しておくか、稼働させないでおくことができる。また、逆に、乾燥工程槽411′を通過後ロール22′を経てロール21′に巻き取られ、このとき、乾燥工程槽421′は、排除しておくか、稼働させないでおくことができる。

往路においては、基材1′はロール21′から巻き出され、ロール22′により乾燥工程槽411′に送られる。次いで、基材1′は搬送ロール911,912,913に搬送され、搬送ロール914により電荷物質を含む液が入れられている浸漬工程槽611′に送り出される。搬送ロール921,922,923は、それぞれ、リンス工程槽511′、浸漬工程槽611′、リンス工程槽521′の上方に配置しておき、リンス液や電荷物質を含む液に接触しないように基材1の往路においては、基材1を空搬送する。浸漬工程槽611′に送り出された基材1は、浸漬工程槽611′の電荷物質と反対符号の電荷物質を含む液が入れられている浸漬工程槽621′に送り出された基材1′は、浸漬処理槽621′内の搬送ロール(図示せず)を経由して、搬送ロール915へと送り出される。浸漬処理槽621′内で基材1は、電荷物質を含む液に浸漬させられ、基材1への電荷物質の吸着が行われる。同様にして基材1は、リンス工程槽531′,搬送ロール916,浸漬工程槽611′と同一の液が入れられた浸漬工程槽631′、搬送ロール917、リンス工程槽541′及び搬送ロール918へと順次送られ、電荷物資の吸着と洗浄が行われる。交互積層膜が形成された基材1は、乾燥工程槽421′において乾燥を行い、ロール31′を経てロール32′に巻き取られる。

復路においては、リンス工程槽531′、浸漬工程槽631′、リンス工程槽541′の槽内にある搬送ロール(図示せず)を各槽の上方に移動させて配置し、リンス液や処理液に接触しないように空搬送を行う。搬送ロール921,922及び923は、それぞれリンス工程槽511′、浸漬工程槽611′及びリンス工程槽521′の槽内に配置し、往路と同様な工程を経ることにより、基材1′上に電荷物質を吸着させ、先の電荷物質を含む層とと共に交互積層膜を形成する。このような処理を交互積層膜が必要とする膜厚分形成できるように繰り返し行う。

【0063】

本発明においては、各電荷物質を含む液に接触させる工程を、スプレー等により電荷物質を含む液を噴きかけることで行っても良い。

【0064】

本発明における基材の搬送方式は、前述のようなロール状に巻かれた条状又は帯状の基材を水平方向に伸ばし、基材の面を垂直に立てて搬送する方法に限らず、基材の面を水平にして搬送する方法によっても可能である。この場合においては、電荷物質を含む液を溜めた処理槽やリンス液を溜めたリンス槽に搬送ロールにて、基材を折り返して送り出すことにより浸漬処理を実施することで交互積層膜を形成することが可能である。

【0065】

本発明においては、処理を行う必要のない工程槽が発生し空搬送することがある。空搬送を行う場合においては、空搬送工程槽において、電荷物質を含む液の接触やリンス液が基材に接触しないことが好ましい。本実施形態様のような基材を立てて搬送する場合においては、空搬送時に2本の円柱状部材をスリットが10mm程度になるように開くことができる構造又は簡単に取り外せる構造とすることが考えられる。基材の面を水平にして搬送する方法においては、浸漬処理槽内の搬送ロールを上下させることができる構造、又は、処理槽を上下させることができる構造とし、空搬送時に処理槽外にロールを出すことが考えられる。搬送ロールや処理槽を上下させた場合には、搬送ロールを洗浄する機構やロールに付着した液が搬送中の基材に垂れて付着するのを防止するカバーなどを設けることが好ましい。

【0066】

本発明においては、基材の搬送方向の切り替えを目視で確認し手動で行っても良いが、自動で行うことが好ましい。基材の搬送方向を自動で切り替える場合には、搬送方向を切り替えるタイミングを自動で認識し、稼動させる浸漬処理工程槽及びリンス工程槽を切り替える必要がある。搬送方向を切り替えるタイミングは、あらかじめ処理する長さを設定しておく方法や基材に目印となるマーキングを施しておく方法がある。処理する長さを設定して搬送方向を切り替える方法としては、ロール21、21′やロール31、31′のモータの回転数等により確認することがある。基材のマーキングにより搬送方向の切り替えを行う場合には、基材に遮光するようなマーキングを施し、巻き出し部又は巻取り部に光電センサを設置して、遮光の有無により切り替えを行うことがある。

【実施例1】

【0067】

正電荷物質を含む液として、ジアリルジメチルアンモニウムクロリド(PAS−H、日東紡績株式会社製、水溶性カチオン系ポリマー、PAS−H−10L、平均分子量200000)水溶液、負電荷物質を含む液として、シリカ微粒子分散水溶液(ST−UP、日産化学工業株式会社製、コロイダルシリカ、スノーテックスUP、平均1次粒子径7.5nm)を用いた。基材として、ポリエチレンテレフタレート(PET)フィルム(東洋紡績株式会社製、150mm×20m×125μm厚)を用いた。

【0068】

図1に示すような装置において、タンク821に0.3重量%のPAS−H水溶液をタンク811及び831に2重量%のST−UP水溶液と溜めておき、浸漬工程槽611、621及び631に送液することで、浸漬処理槽内を液で満たすことが出来る状態とした。浸漬処理槽内からその前後の回収槽に流出する液は、タンクに回収され循環使用される。

帯状のPETフィルム(基材1)をロール状に巻いたものを垂直に巻き出し巻取り部2から加工部4の各スリット状開口部を通して、巻き出し巻取り部3にセットして搬送できる状態とした。この搬送経路において、巻き出し巻取り部1から巻き出し巻取り部3への搬送を往路とし、反対に巻き出し巻取り部3から巻き出し巻取り部1への搬送を復路とする。往路においては、浸漬工程槽621、リンス工程槽531、浸漬工程槽631、リンス工程槽541、乾燥工程槽421を使用して、PAS−H水溶液への浸漬処理とST−UP水溶液への浸漬処理を行い、交互積層膜を形成した。復路においては、浸漬工程槽621、リンス工程槽521、浸漬工程槽611、リンス工程槽511、乾燥工程槽411を使用して、PAS−H水溶液への浸漬処理とST−UP水溶液への浸漬処理を行い、交互積層膜を形成した。

まず、往路にて乾燥工程槽411、リンス工程槽511、浸漬工程槽611、リンス工程槽521においては処理を行わずに基材1を搬送し、浸漬工程槽621においてPAS−Hの膜を形成した。次に、リンス工程槽531にて基材1はその上方及び上部からノズルによりリンス用の超純水(18MΩ)を噴きかけられるリンス工程を3回供された。次に、浸漬工程槽531において、基材1のPAS−Hの膜上にST−UPの膜を形成し、引き続きリンス工程槽541にて超純水によるリンス工程を上記と同様に供された。乾燥工程槽421にて、垂直に立てて搬送された基材1を挟むように配置された1対のエアーナイフを使用し、ブロアでエアーを送風することにより乾燥を行った。加工部4を通過した基材1は、巻き出し巻取り部3により、ロール状に巻き取られた。

次に、復路にて往路と同様な処理を行った。復路においては、乾燥工程槽421、リンス工程槽541、浸漬工程槽631、リンス工程槽531においては処理を行わずに基材1を搬送し、浸漬工程槽621、リンス工程槽521、浸漬工程槽611、リンス工程槽511及び乾燥工程槽411を使用して交互積層膜を形成した。

前述のような処理を1往復として合計4.5往復行い、基材の搬送方向に対して中心付近10mにPAS−HとST−UPがそれぞれ9回ずつ積層された交互積層膜を形成した。形成した交互積層膜の表面反射率を紫外可視分光光度計(日本分光株式会社製)にて測定した結果、表面反射率が波長490nmで最小となり、その波長における表面反射率が0.5%であることが確認できた。したがって、本装置において、PETフィルム上に反射防止膜が形成できた。

【0069】

上記において加工部4の全長は4100mm程度であり、処理槽及びリンス槽の幅150mm、高さ500mmとした。

浸漬処理槽は、搬送方向に対して長さ300mm、回収槽は、搬送方向に対して長さ250mmとした。

各層のスリット開口部は、それが設けられる壁の中央(平面図)に、その上端から長さ400mmで幅10mmとした。浸漬工程槽のスリット開口部には直径10mmの2本のガラス丸棒を使用し、2本のガラス棒によって形成するスリットは0.9mmとした。なお、使用しない槽のスリット開口部は、ガラス棒を取り外すことで、スリット幅を10mmとした。

基材1(PETフィルム)は、0.6m/分の速度で搬送し、各浸漬工程槽での基材が浸漬されている時間を30秒とした。

浸漬工程槽を電荷物質を含む液(PAS−H又はST−UP)で満たすために補充するために50〜60リットル/分の流速で送液可能なポンプを用いた。また、リンス液を循環し、噴きかけるために、40〜50リットル/分の流速で送液可能なポンプを用いた。

乾燥槽の長さは350mmとし、1対のエアーナイフをフィルムの良サイドに配置し、ブロアにより空気を送風することで乾燥を行った。

【実施例2】

【0070】

正電荷物質を含む液として、PAS−H水溶液、負電荷物質を含む液として、セリア微粒子分散水溶液(P−10、ニードラール、多木化学株式会社製、ニードラールP−10、平均1次粒子径8nm)を用いた。基材として、PETフィルム(150mm×20m×125μm厚)を用いた。

図1に示すような装置において、タンク821に0.3重量%のPAS−H水溶液をタンク811及び831に0.2重量%のP−10水溶液と溜めておき、浸漬工程槽611、621及び631に送液することで、浸漬処理槽内を液で満たすことが出来る状態とした。浸漬処理槽内からその前後の回収槽に流出する液は、タンクに回収され循環使用される。

実施例1と同様な工程で、1回の往路又は復路それぞれの搬送でPAS−HとP−10を1回ずつ積層する処理を9往復行い、基材の搬送方向に対して中心付近10mにPAS−HとP−10がそれぞれ18回ずつ積層された交互積層膜を形成した。形成した交互積層膜の表面反射率を紫外可視分光光度計にて測定した結果、波長400nmから800nmの範囲で、表面反射率が7.1から8.7%を示すことが確認できた。PETフィルム単体の波長400nmから800nmの範囲における表面反射率は、3.9から5.1%であるので、PETフィルム上にPAS−HとP−10の積層膜が形成され反射が増加していることが確認できた。

【実施例3】

【0071】

正電荷物質を含む液として、PAS−H水溶液、負電荷物質を含む液として、シリカ微粒子分散水溶液(ST−UP、日産化学工業株式会社製、コロイダルシリカ、スノーテックスUP、平均1次粒子径7.5nm)およびセリア微粒子分散水溶液(P−10、ニードラール、多木化学株式会社製、ニードラールP−10、平均1次粒子径8nm)を用いた。基材として、PETフィルム(150mm×20m×125μm厚)を用いた。

図1に示すような装置において、タンク821に0.3重量%のPAS−H水溶液をタンク811及び831に2重量%のST−UP水溶液と溜めておき、浸漬工程槽611、621及び631に送液することで、浸漬処理槽内を液で満たすことが出来る状態とした。浸漬処理槽内からその前後の回収槽に流出する液は、タンクに回収され循環使用される。

実施例1と同様な工程で、1回の往路又は復路それぞれの搬送でPAS−HとST−UPを1回ずつ積層する処理を4.5往復行い、基材の搬送方向に対して中心付近10mにPAS−HとST−UPがそれぞれ9回ずつ積層された交互積層膜を形成した。

次に、タンク811及び831のST−UP水溶液を抜き取り、タンク811及び831、浸漬工程槽611及び631を洗浄した後、タンク811及び831に0.2重量%のP−10水溶液と溜めておき、浸漬工程槽611、621及び631に送液可能とする。実施例1と同様な工程で、1回の往路又は復路それぞれの搬送でPAS−HとP−10を1回ずつ積層する処理を9往復行い、PAS−HとST−UPがそれぞれ9回ずつ積層された基材にPAS−HとP−10がそれぞれ18回ずつ積層された交互積層膜を形成した。

形成した交互積層膜の表面反射率を紫外可視分光光度計にて測定した結果、波長575nmで表面反射率が最大となり21.4%である積層膜が形成された。該測定結果を基にシミュレーション計算を行った結果、PETフィルム上に屈折率が1.30で膜厚が95nmの薄膜と屈折率が1.67で膜厚が95nmである薄膜が多層された積層膜を形成できていることが確認できた。

【0072】

(実施態様)

本発明は、次のような態様を含む。

(A1) 正電荷を有する物質と負電荷を有する物質とを基材に交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、基材を垂直に立てて水平方向に搬送しつつ、該基材を前記正電荷を有する物質を含む液に浸漬する浸漬処理工程と該基材を前記負電荷を有する物質を含む液に浸漬する浸漬処理工程をそれぞれ、所定回数行うことを特徴とする交互積層膜の製造方法。

(A2) 各浸漬処理工程のそれぞれの後に、基材を洗浄するリンス工程を含む(A1)記載の交互積層膜の製造方法。

(A3) 各浸漬処理工程のそれぞれの後に、それぞれの浸漬処理工程で使用したのと同一の液を基材にその上部又は上方からかける工程を含む項(A1)記載の交互積層膜の製造方法。

(A4) 各浸漬処理工程のそれぞれの後であって、各浸漬処理工程後のリンス工程の前に、それぞれの浸漬処理工程で使用したのと同一の液を基材にその上部又は上方からかける工程を含む項(A2)記載の交互積層膜の製造方法。

(A5) 各浸漬処理工程を、前記正電荷を有する物質又は負電荷を有する物質を含む液を収容した槽を、その槽に設けられた開口部から進入してその槽に設けられた別の開口部から退出するように、垂直に立てた基材を通過させることによって行う項(A1)〜(A4)のいずれかに記載の交互積層膜の製造方法。

(A6) 各開口部が垂直方向に設けられたスリット状の開口である項(A5)記載の交互積層膜の製造方法。

(A7) 各槽の各開口部において、前記開口部の槽内側近傍に1対の柱状部材を隔離して配置し、この1対の柱状部材の間を基材に通過させる項(A5)又は(A6)記載の交互積層膜の製造方法。

(A8) 1対の柱状部材を隔離するための構造が、その上部と下部にスペーサを挟み込むことにより柱状部材を隔離する構造である項(A8)記載の交互積層膜の製造方法。

(A9) 浸漬処理工程において、基材を浸漬されるための前記正電荷を有する物質又は負電荷を有する物質を含む液を循環使用する項(A1)〜(A8)のいずれかに記載の交互積層膜の製造方法。

(A10) 基材の搬送(往路又は復路)が、最初の工程の前におけるロール状基材を巻き出し、最後の工程の通過後の基材をロール状に巻き取ることにより行われる項(A1)〜(A9)のいずれかに記載の交互積層膜の製造方法。

(A11) 基材が、フィルム又は繊維材料の織布又は不織布である項(A1)〜(A10)のいずれかに記載の交互積層膜の製造方法。

(B1) 壁にフィルム状又はシート状の基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、正又は負の電荷を有する物質を含む液を収容又は導入するための浸漬処理槽を含み、基材が通過可能な浸漬工程槽を備えてなる交互積層膜製造装置。

(B2) 浸漬工程槽を複数個有する項(B1)記載の交互積層膜製造装置。

(B3) 壁に浸漬工程槽を通過した基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、洗浄液を収容又は導入するためのリンス工程槽を備えてなる項(B1)又は(B2)記載の交互積層膜製造装置。

(B4) 最後のリンス工程槽を通過した基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、乾燥機構を備える乾燥工程槽備えてなる項(B3)記載の交互積層膜製造装置。

(B5) 垂直に立てられ、ロール状に巻回されているフィルム状又はシート状の基材を保持し、巻き出すことができる往路又は復路の基材保持部材、

垂直に立てられ、巻き出された保持部材をリンス工程槽又は浸漬工程槽に誘導するための案内ロール、

往路又は復路の最後の槽を通過した基材を誘導する案内ロール

及び

案内ロールにより案内された基材を巻き取るための垂直に立てられた巻き取りロール

を備えてなる項(B1)12〜(B4)15のいずれかに記載の交互積層膜製造装置。

(B6) 巻き出された保持部材を浸漬工程槽に誘導するための案内ロール及び最後の槽を通過した基材を誘導する案内ロールによって、案内される基材が一直線上を移動可能なように、浸漬工程槽、リンス工程槽及び乾燥工程槽のスリット状開口部の位置を調節して各槽を配列してなる項(B5)記載の交互積層膜製造装置。

(B7) 浸漬工程槽が浸漬処理槽のみからなる項(B1)〜(B6)のいずれかに記載の交互積層膜製造装置。

(B8) 浸漬工程槽が、浸漬処理槽の直前又は直後に、その基材が進入又は退出するためのスリット状開口部から流出する浸漬液を受けるための回収槽を有する項(B1)〜(B6)のいずれかに記載の交互積層膜製造装置。

(B9) 浸漬処理槽の各開口部において、該開口部の槽内側近傍に1対の柱状部材を隔離して配置し、この1対の柱状部材の間を基材に通過させる構造としてなる項(B7)又は(B8)記載の交互積層膜製造装置。

(B10) 1対の柱状部材を隔離するための構造が、その上部と下部にスペーサを挟み込むことにより柱状部材を隔離する構造である項(B9)記載の交互積層膜製造装置。

(B11) 浸漬工程槽直後の回収槽が浸漬液を基材にその上部又は上方からかける機構を有する項(B8)記載の交互積層膜製造装置。

(B12) 回収槽の底面又は側面に浸漬液の排出口を有する項(B8)又は(B11)記載の交互積層膜製造装置。

(B13) 回収槽の排出口から排出された浸漬液を浸漬処理槽に循環させる機構を有する項(B12)記載の交互積層膜製造装置。

(B14) リンス工程槽が壁に浸漬工程槽を通過した基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、洗浄液を収容又は導入するためのリンス槽が1槽からなるか又は複数槽連ねてなるものである項(B1)〜(B13)のいずれかに記載の交互積層膜製造装置。

(B15) リンス槽がその底面又は側面に洗浄液の排出口を備えてなるものである項(B14)記載の交互積層膜製造装置。

(B16) リンス槽の排出口から排出された洗浄液をリンス槽に循環させる機構を有する項(B15)記載の交互積層膜製造装置。

【産業上の利用可能性】

【0073】

本発明おける交互積層膜は、反射防止膜などの各種電子機器のディスプレイ用の光学素子、種々のセンサやフィルタなどを量産する際に利用可能な技術である。

【図面の簡単な説明】

【0074】

【図1】本発明に係る交互積層膜製造装置の一例を示す斜視図。

【図2】図1の浸漬処理槽前後の平面図。

【図3】図1の浸漬処理槽前後の正面図。

【図4】浸漬工程槽611前後の平面図。

【図5】浸漬工程槽611前後の正面図。

【図6】図5のC−C断面図。

【図7】図4のD−D断面図。

【図8】図4のE−E断面図。

【図9】図8のF−F断面図(浸漬処理槽開口部付近)とそれに対応した平面図。

【図10】液噴きかけ用ノズルの一例を示す斜視図。

【図11】リンス槽前後の平面図。

【図12】リンス槽前後の正面図。

【図13】図12のG−G断面図。

【図14】図11のH−H断面図。

【図15】図11のI−I断面図。

【図16】基材の面を水平にして搬送する方法を適用する交互積層膜製造装置の一例を示す斜視図。

【符号の説明】

【0075】

1・・・基材

2,3・・・巻き出し巻取り部

4・・・加工部

21,32・・・アンコイラー兼リコイラー

22,31・・・ロール

411,421・・・乾燥工程槽

511,521,531,541・・・リンス槽

516,517・・・ノズル

611,621,631・・・浸漬工程槽

651・・・回収槽

652・・・浸漬処理槽

653・・・回収槽

671,672,673,674・・・スリット状開口部

692・・・浸漬処理槽652の底部に設けられたノズル

695・・・円柱状部材

696・・・スペーサ

711,721,731,741・・・リンス液用タンク

811,821,831・・・電荷物質を含む液用タンク

712・・・送液ポンプ

812・・・送液ポンプ

911,912,913,914,915,916,917,918・・・搬送ロール

921,922,923・・・上下に稼動可能な搬送ロール

【技術分野】

【0001】

本発明は、交互積層膜の製造方法および製造装置に関するものであり、特に、各種電子機器のディスプレイ用の光学素子、種々のセンサやフィルタなどを量産する際に利用可能な技術に関する。

【背景技術】

【0002】

ナノメータースケールの薄膜を溶液から形成する方法として、交互積層法(Layer−by−Layer Electrostatic Self−Assembly)が提案されている。交互積層法は、G.Decherらによって1992年に発表された有機薄膜を形成する方法である(非特許文献1参照)。この方法では、正電荷を有するポリマー電解質(ポリカチオン)と負電荷を有するポリマー電解質(ポリアニオン)の水溶液に、基材を交互に浸漬することで基板上に静電的引力によって吸着したポリカチオンとポリアニオンの組が積層して複合膜(交互積層膜)が得られるものである。

【0003】

交互積層法では、静電的な引力によって、基材上に形成された材料の電荷と、溶液中の反対電荷を有する材料が引き合うことにより膜成長するので、吸着が進行して電荷の中和が起こるとそれ以上の吸着が起こらなくなる。したがって、ある飽和点までに至れば、それ以上膜厚が増加することはない。一回あたりの吸着膜厚が薄いため、精度高い膜厚を、積層する回数によって制御することができるという優れた特長をもつので、ナノメータサイズの光学的な薄膜形成には適当な成膜方法と言える。さらに、真空設備も必要とせず、低コストで高精度な薄膜形成方法である。また、チューブ状の基材の内部や織物の繊維や発泡材の内部など、溶液が浸透する部分にはコーティングが可能という、他の方法にない特徴を持っている。

【0004】

Rubnerらによって、基板上にポリアクリル酸とポリアリルアミン塩酸塩との交互積層膜を作製した後、塩酸などのpHを調整された酸溶液に浸すことにより、静電吸着した結合部分を部分的に切断して空隙構造をつくるという報告があり(非特許文献2参照)、これを応用した反射防止膜が提案されている(特許文献1及び非特許文献3参照)。

【0005】

また、微粒子を積層することにより、多孔質膜を形成する方法が提案されている。Y.Lvovらは交互積層法を、微粒子に応用し、シリカやチタニア、セリアの各微粒子分散液を用いて、微粒子の表面電荷と反対電荷を有するポリマー電解質を交互積層法で積層する方法を報告している(非特許文献4参照)。しかし、この方法で形成された微粒子積層膜は、微粒子同士が主に水素結合のような弱い静電的引力によって吸着されているために、耐スクラッチ性に劣るという課題がある。

【0006】

こうして作成された交互積層膜は、有機EL(Electro−Luminescence)素子をはじめとする種々の電子デバイスへの利用が期待されており、更に、表面に交互積層膜を形成することにより親水性を制御することが可能になるため、コンタクトレンズ表面へのコーティング技術への応用や生体関連材料への応用も注目を集めている。

【0007】

この交互積層膜の製造装置としては、基材がロボットアームにより2つの水槽に交互に浸される構成の交互積層膜の自動製造装置が提案されている(非特許文献5参照)。この装置を用いれば、基材上に交互積層膜が自動的に成膜される。

【0008】

また、交互積層膜の製造装置として、正の荷電粒子を含む溶液と負の荷電粒子を含む溶液とに被成膜材料を交互に複数回浸すことにより、多層構造を有する交互吸着膜を製造する装置であって、一方の荷電粒子を含む溶液を収容するための第1の溶液槽と、他方の荷電粒子を含む溶液を収容するための第2の溶液槽と、前記第1の溶液槽内から直接または他の槽を介して間接的に前記第2の溶液槽内へと進み、前記第2の溶液槽から直接または他の槽を介して間接的に再び前記第1の溶液槽内へと戻る循環路に沿って、環状の被成膜材料の各部を搬送することにより、前記環状の被成膜材料を前記循環路に沿って回転させる搬送装置と、を備えることを特徴とする交互吸着膜の製造装置が提案されている(特許文献2参照)。上記搬送装置としては、各槽内に設けられた槽内ローラと、槽外の循環路上に設けられた槽外ローラが具体的に示される。

【0009】

また、ロールを用いる必要のない交互積層膜の製造装置として、正の電荷を有する正電荷物質と、負の電荷を有する負電荷物質とが被成膜材料表面に交互に積層されてなる交互吸着膜の製造装置であって、前記正電荷物質を含有する正電荷物質含有液を吐出することにより、被成膜材料の表面に液膜を形成するように塗布する正電荷物質含有液塗布手段と、前記負電荷物質を含有する負電荷物質含有液を吐出することにより、被成膜材料の表面に液膜を形成するように塗布する負電荷物質含有液塗布手段とを少なくとも有し、得られる交互吸着膜が必要とする積層数を形成するために、前記正電荷物質含有液塗布手段および前記負電荷物質含有液塗布手段により、前記被成膜材料表面が複数回にわたり処理されるように構成されていることを特徴とする交互吸着膜の製造装置が提案されている(特許文献3参照)。

【0010】

【特許文献1】国際公開WO03/082481号公報

【特許文献2】特開2001−62286号公報

【特許文献3】特開2003−300274号公報

【非特許文献1】Thin Solid Films, 210/211, p831(1992)

【非特許文献2】Langmuir 16、p5017−5023(2000)

【非特許文献3】Nature Materials, Vol1 p59−63(2002)

【非特許文献4】Langmuir、Vol.13、(1997)p6195−6203

【非特許文献5】A.C.Fon, O.Onitsuka, M.Ferreira, B.R. Hsieh and M.F.Rubner: J. Appl. Phys. 79(10) 15 May 1996

【発明の開示】

【発明が解決しようとする課題】

【0011】

前記した交互積層膜の成膜技術は、現段階ではまだ量産化の域に達しておらず、電子デバイス、粒子センサ、フィルタなど、交互積層膜を利用した製品を商業的に生産するためには、解決すべき課題が残されている。

【0012】

前記した非特許文献5の方法では、例えば1m四方の大きさの交互積層膜を製造する場合、少なくとも1m四方の水槽と、この水槽内から基材を高さ2m程度吊りあげることができるロボットアームが必要になり、非常に大掛かりな装置を用いた大掛かりな作業が必要になるといった問題があった。

【0013】

特許文献2に記載の装置は、このような問題点を解決するために提案されたものであるが、ロール状の基材を切り取って交互積層膜を形成することから、一度に交互積層膜が形成できる長さが10m程度であり、数十から数百mの長さで一挙に交互積層膜を形成することができないという問題があった。

【0014】

このような問題を解決するためには、ロール状に巻取ることができる可撓性の基材をロール・トゥ・ロールで搬送することにより、交互積層膜を形成する方法が考えられる。しかしながら、交互積層膜は、用途によっては数十から数百回積層する必要があることがある。1回の搬送で数十から数百回積層するためには、その分の処理槽が必要となり、装置サイズの大型化や基材搬送経路の長大化が問題であった。

【0015】

特許文献3に記載の装置は、このような問題点を解決するために提案されたものである。この装置では、基材を水平面に対し90度以上180度未満に角度を設けて搬送することが好ましいとされるが、ロール・トゥ・ロールで搬送ロールを用いずに円滑に交互積層膜を製造するためには、水平面に対し90度ぐらいの角度で搬送することが必要であると考えられる。しかしながら、この場合、電荷物質を有する液を吐出することによって、交互積層膜を形成することから、吐出時の飛沫により作成した交互積層膜に膜厚ムラが発生する可能性があり、ロール・トゥ・ロールで数十から数百mの基材に高品質な交互積層膜を高効率で形成することが困難であった。

【0016】

このような問題を解決する方法として、1層以上積層可能な交互積層膜の製造装置を使用して、該装置において複数回処理を行うことで所定回数分繰り返し、交互積層膜を製造することが考えられる。しかしながら、このような繰り返し処理を行うためには、1度処理を行った基材を1度外して再び製造装置へセットする作業を複数回行う必要があり、手間や時間がかかるといった問題があった。

【0017】

そこで、本発明は、高品質な交互積層膜を高効率で量産性よく製造する方法および装置を提供することを第1の課題とする。また、本発明は、ロール・トゥ・ロールにより効率的に高品質な交互積層膜を製造することができる方法および装置の提供することを第2の課題とするものである。

そこで、本発明は、比較的コンパクトな装置で、ロール・トゥ・ロールにより数十から数百回積層可能な交互積層膜の製造方法および装置を提供することを課題とする。

【課題を解決するための手段】

【0018】

本発明は、次のものに関する。

1. 基材に正電荷を有する物質と負電荷を有する物質とを交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、該基材を前記正電荷を有する物質または負電荷を有する物質を含む液に接触させる工程(1)と、該基材を、工程(1)と反対電荷を有する物質を含む液に接触させる工程(2)をそれぞれ、所定回数行うことを特徴とする交互積層膜付基材の製造方法。

2. 往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させる工程を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を含む項1に記載の交互積層膜付基材の製造方法。

3. 往路において基材を正電荷または負電荷を有する物質を含む液に接触させる工程及び基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行い、復路において基材を往路における電荷を有する物質を含む液に接触する工程の最終の工程における電荷と反対電荷を有する物質を含む液に接触させる工程及び基材をこの工程における電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行う項1又は2記載の交互積層膜付基材の製造方法。

4. 基材を正電荷または負電荷を有する物質を含む液に接触させる工程の後に、基材を洗浄するリンス工程を含む項1〜3のうちのいずれかに記載の交互積層膜付基材の製造方法。

5. 基材をロール状に巻取る前に、乾燥工程を備えてなる項1ないし4のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

6. 基材が、フィルム又は繊維材料の織布又は不織布である項1ないし5のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

7. ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送可能にした交互積層膜付基材製造装置。

8. 前記交互積層膜付基材製造装置において往路および復路それぞれにおいて基材を電荷を有する物質を含む液に接触させるための処理槽を少なくとも1つ以上含む項7に記載の交互積層膜付基材製造装置。

9. 往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させるための処理槽を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を含む項8に記載の交互積層膜付基材製造装置。

10. 往路において基材を正電荷または負電荷を有する物質を含む液に接触させるための処理槽及び基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備え、復路において基材を往路における電荷を有する物質を含む液に接触させるための最終の処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽及び基材をこの処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備える項8記載の交互積層膜付基材製造装置。

11. 基材を電荷を有する物質を含む液に接触させるための処理槽において、基材に電荷を有する物質を含む液が接触することを防止する機構を備えてなる項8〜10のいずれかに記載の交互積層膜付基材製造装置。

12. 巻取りロールおよび巻き出しロールにおいて、基材をロール状に巻取る前の位置に、乾燥処理部を備えてなる項7〜11のいずれかに記載の交互積層膜付基材製造装置。

【発明の効果】

【0019】

本発明における交互積層膜の製造方法及び製造装置では、巻き出しロールと巻取りロールに基材をセットして、巻き出しロールと巻取りロールとの間で繰り返し往復搬送することで交互積層膜を形成することから、1度基材をセットすると基材を取り外すこと無く、往復搬送の繰り返しで所定の積層回数を得ることができる。本発明においては、正電荷を有する物質を含む液に接触する工程と負電荷を有する物質を含む液に接触する工程がそれぞれ1つ以上あれば良いことから、装置サイズをコンパクトにでき、繰り返し回数により数十から数百回積層することができる。本発明においては、基材の搬送をロール・トゥ・ロールで行うことから、数十m以上の長尺基材に交互積層膜を形成でき、交互積層膜を形成した基材を貼り付ける、型抜きするといった後加工を効率的に行うことが可能である。

本発明おいて、浸漬液や洗浄液は、循環使用することもできる。

【0020】

本発明における交互積層膜の製造方法及び製造装置において、基材を垂直に立てて水平方向に搬送し、電荷物質を含む液に浸漬する工程を施す場合、リンス工程をも同様に行うことができ、高品質の交互積層膜を効率的に量産性よく製造することができる。本発明においては、液中で基材を折り返す必要がないことから液中に搬送ロールを必要とせず、交互積層膜が濡れた状態で搬送ロールに接触することにより形成された交互積層膜が破壊される等の問題を生じることがない。また、搬送過程における基材の折り返しも少なくできることから、基材を安定して搬送することが容易である。更に、液中に搬送ロールやロール駆動部が無いことから異物混入による液の劣化を抑制することができる。

【0021】

本発明における交互積層膜の製造方法及び製造装置においては、基材を垂直に立てて水平方向に搬送する場合、浸漬処理槽に設けられた基材通過のための開口部の内側近傍に基材を挟むように1対の柱状部材を配置し、前記1対の柱状部材の上部と下部にスペーサを配置することにより基材が通過する隙間を確保することができ、開口部での傷発生を防止することができる。更に、柱状部材は、液圧によって開口部側壁に接触させるようにすることにより開口部側壁と柱状部材との間から液流出を抑制することもできる。また、浸漬処理槽の前後に回収槽を配置すると、浸漬処理槽から流出する浸漬液を効率よく回収することができ、また、この浸漬液を循環使用することができる。

【発明を実施するための最良の形態】

【0022】

(正電荷を有する物質および負電荷を有する物質)

本発明における正電荷物質としては、正の電荷を有するイオン性ポリマー、正の電荷を有する微粒子等を使用することができる。また、同様に本発明における負電荷物質としては、負の電荷を有するイオン性ポリマー、負の電荷を有する微粒子等を使用することができる。

上記正電荷物質及び負電荷物質は、媒体中に均一に溶解又は分散するものが好ましい。

【0023】

上記イオン性ポリマーとしては、荷電を有する官能基を主鎖または側鎖に持つ高分子を用いることができる。正の電荷を有するイオン性ポリマーとしては、一般に、4級アンモニウム基、アミノ基などの正荷電を帯びているか帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジンなどを用いることができる。負の電荷を有するイオン性ポリマーとしては、一般的に、スルホン酸、硫酸、カルボン酸など負電荷を帯びているか帯びることのできる官能基を有するものであり、たとえば、ポリスチレンスルホン酸(PSS)、ポリビニル硫酸(PVS)、デキストラン硫酸、コンドロイチン硫酸、ポリアクリル酸(PAA)、ポリメタクリル酸(PMA)、ポリマレイン酸、ポリフマル酸などが用いられる。これらの有機高分子イオンは、多くのものが水溶性あるいは水とアルコール、アセトン等の水溶性有機溶媒との混合液に可溶であり、ここに例示したものはいずれもこのような媒体に可溶である。

【0024】

微粒子としては、無機微粒子又は有機高分子微粒子を使用することができる。

無機微粒子としては、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、フッ化リチウム(LiF)、フッ化ナトリウム(NaF)、シリカ(SiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニア(ZrO2)、酸化チタン(TiO2)、酸化ニオブ(Nb2O5)、インジウムスズ酸化物(ITO)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、セリア(CeO2)、酸化イットリウム(Y2O3)、酸化ビスマス(Bi2O3)などが挙げられる。

【0025】

有機高分子微粒子としては、ポリエチレン、アクリル系ポリマー、ポリスチレン、シリコンポリマー、フェノール樹脂、ポリアミド、天然高分子などが挙げられる。それらは液相から溶液噴霧法、脱溶媒法、水溶液反応法、エマルション法、懸濁重合法、分散重合法、アルコキシド加水分解法(ゾル−ゲル法)、水熱反応法、化学還元法、液中パルスレーザーアブレーション法などの製造方法で合成される。

【0026】

金属酸化物の微粒子の表面には部分的に水酸基が存在し、それが水溶液中でイオン化(−O−又は−OH2+)して、プラス又はマイナスの電荷を持たせることができる。また、カルボキシル基、アミノ基などの極性基やイオン性を有する界面活性剤を微粒子に化学的又は物理的に吸着させて表面に電荷を持たせることもできる。高分子微粒子には、その原料のポリマーに上記極性基やイオン性を有するものを用いることで表面に電荷を持たせることができる。

【0027】

本発明により作製した交互積層膜を光学素子として使用するためには、交互積層膜が透明であることが好ましいが、正電荷又は負電荷を有する物質として微粒子を用いる場合、交互積層膜が透明性を得るために、本発明で用いる媒体に分散されている微粒子は、平均一次粒子径が2〜100nmであることが好ましい。平均一次粒子径が2nm未満であると膜成長に時間がかかりすぎるし、100nmを超えると、膜厚の制御がしにくく、また光を散乱しやすくなり交互積層膜の透明性を損なう。また、正電荷又は負電荷を有する物質として微粒子を用いる場合、媒体に分散している微粒子は一次粒子であっても一次粒子が凝集したタイプの二次粒子であっても良い。このとき、微粒子の平均一次粒子径や平均二次粒子径の測定は公知の方法を用いて行うことができる。一次粒子が凝集せずに媒体に分散している場合、平均一次粒子径を動的散乱法により測定することができる。ただし、一次粒子が凝集した二次粒子等の場合、動的散乱法により測定されるのは平均一次粒子ではなく、平均二次粒子径である。二次粒子における平均一次粒子径はBET法や電子顕微鏡法によって測定できる。BET法では、窒素ガスのように占有面積の分かった分子を粒子表面に吸着させ、その吸着量と圧力の関係から比表面積を求め、この比表面積を換算表から粒子径に変換をすることで粒子径を測定できる。また、電子顕微鏡法では、まず厚さ数十nmのアモルファスカーボン膜が形成された銅製メッシュ上で微粒子を微粒子分散液からすくい取る、もしくはアモルファスカーボン膜上に微粒子を吸着させる。その微粒子を透過型電子顕微鏡により観察し、次いで、撮影画像中の複数の微粒子の長さを測定しその相加平均を平均一次粒子径として求める。柱状粒子のように粒子の軸比が大きく異なる場合は、一般的に短軸の長さを測定し、その相加平均を平均一次粒子径とする。

【0028】

(基材)

基材としてはフィルム、繊維材料の織布又は不織布、ガラス繊維を織り込んだクロス等、ロール状に巻き取とることができる程度に可撓性のものであればよい。また、極端に疎水性、撥水性のものまたは表面にそのような膜がコートしていないものがよい。現時点における用途展開等を考慮すると、可撓性を有する樹脂製の透明フィルムが好適に用いられる。樹脂製の透明フィルムの材質として具体的には、トリアセチルセルロース、ジアセチルセルロース、アセテートブチレートセルロース、ポリエーテルサルホン、ポリアクリル系樹脂、ポリウレタン系樹脂、ポリエステル、ポリカーボネート、ポリスルホン、ポリエーテル、ポリメチルペンテン、ポリエーテルケトンなどが挙げられる。また、基材の表面に透明な樹脂膜や無機膜がコートされているものも本発明の基材に包含される。更に、表面に凹凸のあるフィルムも適応可能である。凹凸のあるフィルムの形成方法としては、サンドブラスト処理、紫外線、電子線等の活性エネルギー線の照射により硬化可能な光硬化性樹脂を表面に凹凸模様が形成された金型に押し当てて、紫外線、電子線等の活性エネルギー線を照射する方法等により製造することができるが、その方法に特に限定はない。

【0029】

基材上に交互積層膜を形成するためには、基材がその表面に極性基を有することが必要である。極性基としては、水酸基、カルボシキル基、カルボニル基、スルホナート基、アミノ基、4級アンモニウム塩、イソシアネート基等が挙げられる。それらは分子内分極またはイオン化によって、局所的にプラスまたはマイナスの電荷を有するため、それと反対の電荷を有する物質を吸着させる。したがって、表面水酸基を有するポリエチレンテレフタレート等の基材をそのまま用いるか、またはそれらの表面にコロナ放電処理、グロー放電処理、プラズマ処理、紫外線照射、オゾン処理、アルカリや酸などによる化学的エッチング処理、シランカップリング処理などによって極性を有する官能基を導入して基材の表面電荷をマイナスまたはプラスとする。基材表面へプラスの電荷を効率よく導入する方法としては、水溶液中でイオン化し、プラスの電荷を有する強電解質ポリマーであるポリジアリルジメチルアンモニウムクロリド又はポリエチレンイミンを吸着させることによっても可能である〔アドバンスト マテリアル(Advanced Material)13巻52−54頁(2001年発行)参照〕。

【0030】

基材表面の極性基の量は、ゼータ電位で、絶対値が1〜35mVであることが好ましい。例えば、ガラスやポリエチレンテレフタレート等の基材表面のゼータ電位は−80から−30mV程度であり、前記基材にポリジアリルジメチルアンモニウムクロリドを吸着させた場合のゼータ電位は40〜60mV程度である。また、金属酸化物の微粒子のゼータ電位は、絶対値で1〜60mV程度である。ゼータ電位は、レーザーゼータ電位計ELS−8000(大塚電子株式会社製)等を用いて測定することができる。

【0031】

(交互積層膜の作製方法)

このように表面に極性基を有する条体又は帯状の基材を巻き出しロールから巻き出して搬送し、この間に、正電荷物質を含む液および負電荷物質を含む液に交互に接触させることで、基材上に交互積層膜が作製される。基材の表面電荷がマイナスであればはじめに正電荷物質を含む液、基材の表面電荷がプラスであればはじめに負電荷物質を含む液に接触させる工程を行う。正電荷物質を含む液及び負電荷物質を含む液に接触させる工程をそれぞれ1回以上行った後は、基材を巻取りロールでロール状に巻き取る。交互積層膜を形成する必要がある部分又は巻き出しロールから基材が無くなる直前まで上記の処理を行った後、巻取りロールから基材を巻き出し、上記と反対方向に搬送し、巻き出しロールでロール状に巻取る。前述の間に、正電荷物質を含む液および負電荷物質を含む液に交互に接触させる工程を設けておくと、効率よく交互積層膜を形成できる。前述のような往復搬送を交互積層膜が必要とする膜厚分積層されるように繰り返すことで、目的とする交互積層膜が作製できる。各電荷物質を含む液に接触させる工程は、電荷物質を含む液への浸漬又はスプレー等による電荷物質を含む液の噴きかけにより実施することができる。

【0032】

巻き出しロールから巻取りロールへ搬送し巻取る基材搬送方向を往路とし、反対に、巻取りロールから巻き出しロールへ搬送し巻き取る基材搬送方向を復路とする。上記の交互積層膜製造方法及び製造装置は、基材の表面電荷がマイナスであれば、負電荷物質を含む液に接触させる工程、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程の順序で配置しておく。往路においては巻き出しロール側の負電荷物質を含む液に接触させる工程においては空搬送を行い、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程で処理を順次行い、巻取りロールで基材を巻き取る。その際に、巻き出しロール側の負電荷物質を含む液に接触させる工程を行わないことが好ましいが、行っても特に問題ない。次に、復路において巻取りロール側の負電荷物質を含む液に接触させる工程において空搬送を行い、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程の順序で処理を行い、巻き出しロールで基材を巻き取る。この場合も巻取りロール側の負電荷物質を含む液に接触させる工程を行わないことが好ましいが、行っても特に問題ない。前述の方法においては、往路及び復路それぞれにおいて、正電荷物質と負電荷物質を1層ずつ積層できる構成となっているが、2層ずつ積層できるように工程を配置しても良い。2層以上積層できるように、工程を配置すれば、基材の往復回数を低減できるが、装置サイズは大きくなるので、用途や目的に応じて適宜選定する必要がある。また、反対に装置サイズを更に小さくするために、電荷物質を含む液に接触させる工程を一つだけとして、電荷物質を含む液を入れ替えることにより、正電荷物質を含む液に接触させる工程、負電荷物質を含む液に接触させる工程を順次行うこともできる。

【0033】

電荷物質を含む液中の溶解又は分散している電荷物質の濃度は、電荷物質及び媒体の種類や得られた交互膜の用途によって異なるが、0.1〜20重量%程度とすることが好ましい。

【0034】

上記の各処理工程における処理時間は、積層する物質、積層したい膜厚等によって適宜調整する。処理時間は、基材の搬送速度、処理槽の長さ等により調整でき、1回当たりの膜厚は、正電荷物質又は負電荷物質を含む液の濃度およびpHを調整することにより行うこともできる。例えば、正電荷物質又は負電荷物質が微粒子の場合、微粒子が沈殿しない程度にpHを中性に近づけることにより微粒子を凝集させ、凝集した微粒子を基材に吸着させることで、1回当たりの膜厚を厚くすることが可能となる。また、正電荷物質又は負電荷物質を含む液への処理時間は、膜厚制御を容易にするために、電荷物質の吸着が飽和する時間以上行うことが好ましい。電荷物質の吸着が飽和する時間は電荷物質を含む液によって異なるが、好ましくは20〜600秒程度である。電荷物質の吸着状態は、基材を処理する際に、水晶振動子を同時に処理し、水晶振動子の発振周波数の変化を確認することで確認することできる(国際公開WO00/13806号公報参照)。

【0035】

第一の電荷物質を吸着する工程のあと、上記と同様にして次の電荷物質を吸着する工程においては、反対の電荷を有する物質を含む液が使用される。これらの各電荷物質を吸着する工程のあとリンスする工程を行うことが好ましい。電荷を有する物質は基材に静電的に吸着しているが、それを超える量の電荷を有する物質、その他の余剰の物質はこれによって洗い流すことができる。また、次の工程で使用する反対電荷物質を含む液に、溶解又は分散する物質を持ち込むことを防ぐためにもリンスすることは好ましい。これをしない場合は、持ち込みによって溶液内で正電荷物質と負電荷物質が混ざり、沈殿を起こすことがある。リンス工程は、リンス液への浸漬又はスプレー等によるリンス液の噴きかけにより実施することができる。本発明で用いられるリンス液は、用いられる電荷物質を含む液の種類によって、適宜選択されて用いられる。具体的には、イオン交換水もしくは超純水(比抵抗18MΩ・cm)、アルコール、アルコールと水の混合液などが適宜用いられる。リンス時間は用途や電荷物質を含む液に応じて、適宜選択される。具体的には、数秒以上から数十秒以下の程度の時間実施することが好ましく、リンス工程は引き続いて複数回実施しても良い。

【0036】

本発明においては、リンス工程の後に、乾燥工程を行っても良い。乾燥の有無により得られる膜の特性が異なる場合があり、膜の種類によっては乾燥が必要な場合があるからである。乾燥した基材と濡れている基材とで積層される膜厚が変化する場合があり、搬送過程において乾燥部と未乾燥部とが発生することにより交互積層膜にムラが発生する可能性があるからである。また、乾燥させることにより、次の浸漬処理槽への水の持ち込みを低減することで処理液の濃度やPHの変化を抑制することもできる。

【0037】

本発明においては、正電荷物質又は負電荷物質を含む液への浸漬処理工程の後、リンス工程を行うときはその前に、正電荷物質又は負電荷物質の薄膜を製膜した基材に、浸漬処理工程で使用した液と同一の液をかける工程を行うことが好ましい。浸漬処理工程において基材出口部から流出する電荷物質を有する液を回収するためには、リンス工程に入る前に流出する液を回収した方がよいが、そのために、槽浸漬処理工程とリンス工程の間に空搬送を必要とすることがある。この空搬送の間に、基材表面に余剰に付着している電荷物質を有する液が基材の上部から下部へと流れるため、搬送速度や空搬送距離によっては基材上部が乾燥し、余剰に付着した電荷物質が基材に付着することで膜厚ムラが発生する可能性がある。空搬送時に同一の液をかける工程を行うことにより、この膜厚ムラの発生を防止することができる。なお上記の流出する電荷物質を有する液を回収するために浸漬処理工程の前後に回収槽を設けることが、その液及び洗浄液の再利用の上で好ましい。浸漬処理工程の直後にリンス工程を実施することによっても基材上部の乾燥による膜厚ムラを防止することも可能であるが、この場合、浸漬工程において基材出口部から流出する電荷物質を有する液とリンス液が混ざるため、電荷物質を有する液を回収して再利用に際し、濃度調整等が必要になり、場合によっては、再利用せず、新たな液を供給使用することとなる。

【0038】

本発明においては、前述のような正電荷物質を含む液への浸漬工程および負電荷物質を含む液への浸漬処理工程、さらに必要に応じて 浸漬処理工程で使用した液と同一の液をかける工程及びリンス工程を、必要分繰り返した後乾燥を実施する。乾燥は、各リンス工程後に適宜行っても良い。最後の乾燥後は、交互積層膜が形成された基材をロール状に巻き取ることが好ましい。

【0039】

本発明においては、巻き出しロールや巻取りロールで巻取る前に乾燥工程を設けることが好ましい。基材が濡れている状態で巻取った後に、基材が乾燥して基材同士が貼り付いてしまい、巻き出しの際に基材が破れる、作製した交互積層膜が破壊される等の恐れがある。

【0040】

本発明の製造工程において、正電荷物質を含む液及び負電荷物質を含む液の種類は、各1種類に限定されるものではなく、上述したように得られる交互積層膜の用途・機能に応じて複数種類のものが用いられてもよい。したがって、このような正電荷物質を含む液への浸漬処理工程および負電荷物質を含む液への浸漬処理工程を行うための装置の数は、得られる交互積層膜に必要とされる機能・用途に応じて適宜変えられる。

【0041】

(交互積層膜の製造装置)

前述のような交互積層膜を製造するための装置について説明する。図1は、本発明に係る交互積層膜製造装置の一例を斜視図である。図2はその平面図、図3はその正面図である。

【0042】

上記の装置は、ロール状に巻かれた条状又は帯状の基材1を水平方向に伸ばし、基材の面を垂直に立てて、巻き出し及び巻取りが可能な巻き出し巻取り部2と3との間で往復搬送を行う間に、正電荷物質を含む液と負電荷物質を含む液への浸漬を行うものである。本装置は、図1のように基材1を往復搬送するための巻取り巻き出し部2及び3、基材1上に交互積層膜を形成するための加工部4とから構成されている。

【0043】

巻き出し巻取り部2から巻き出された基材は、加工部4にて電荷物質を含む液への浸漬工程、リンス工程、反対の電荷物質を含む液への浸漬工程、リンス処理、乾燥工程の順に処理を行い、巻き出し巻取り部3で基材を巻取る。処理が必要な分、基材を搬送して処理を行った後、前述と反対方向への搬送である復路において、同様にして巻き出しから巻取りまでの工程を行う。前述のような処理を必要回数繰り返し実施することで、目的や用途に応じた交互積層膜を得ることができる。

【0044】

巻き出し巻取り部2は、基材を送り出す場合においては巻き出し装置と機能し、反対に、基材を巻取る場合においては巻取り装置として機能するものである。巻き出し装置として機能する場合においては、ロール21は基材の面を垂直に立てて水平に送り出すためのアンコイラーとして動作し、ロール22はロール21から送り出された条状又は帯状の基材を一定の位置に送り出し基材を加工部4へ導入する役目を担っている。巻取りロールとして機能する場合においては、ロール22は加工部4を通過して出てきた交互積層膜が形成された基材1を一定の位置に保ちつつ、所定の速度でロール21に送り出し、ロール21はロール22によって誘導された基材を巻き取って回収するためのリコイラーの役目を担っている。巻き出し巻取り部3は、巻き出し巻取り部2と同様な構造となっており、同じ機能を果たす。本実施形態において、ロール22及びロール31は、基材1が壁に接触することなく加工部4の複数のスリット状開口部を通過するように基材1を誘導案内する役目を担っている。

【0045】

加工部4では、乾燥工程槽411、リンス工程槽511、浸漬工程槽611、リンス工程槽521、浸漬工程槽621、リンス工程槽531、浸漬工程槽631、リンス工程槽541及び乾燥工程槽421が順次連なっている。浸漬処理槽611、621及び631は、互いに同じ構造となっており、リンス槽511、521、531及び541も互いに同じ構造となっている。

浸漬工程槽は、正電荷物質又は負電荷物質を含む液が収容される浸漬処理槽と浸漬処理槽から流出した液を回収する回収槽からなり、回収槽は浸漬処理槽の前後に配置されている。

リンス工程槽は、十分なリンスを行うために、3つに区分された槽を設け、3回リンスを行うことが可能となっている。

上記の各槽において、それを介して槽が隣り合っている壁には、垂直に立てて搬送される基材が通過するための縦長のスリット状開口部が設けられている。乾燥槽411及びリンス槽511、乾燥槽421及びリンス槽541の壁にも垂直に立てて搬送される基材1が通過するための縦長のスリット状開口部が設けられている。

【0046】

本装置においては、往路にて浸漬工程槽621、リンス工程槽531、浸漬工程槽631、リンス工程槽541、乾燥工程槽421を使用して正の電荷物質と負の電荷物質をそれぞれ1回ずつ積層し、復路にて浸漬工程槽621、リンス工程槽521、浸漬工程槽611、リンス工程槽511、乾燥工程槽411を使用して正の電荷物質と負の電荷物質をそれぞれ1回ずつ積層する構成となっている。更に加工部4をコンパクトにするために、リンス槽を共通化することで、リンス工程槽511及び541を省略することも可能である。この場合は、まず、往路にて浸漬工程槽611、リンス工程槽521、浸漬工程槽621、リンス工程槽531、乾燥工程槽421を使用し、復路にて浸漬工程槽631、リンス工程槽531、浸漬工程槽621、リンス工程槽521、乾燥工程槽411を使用することで、交互積層膜を形成する。また、これ以外にも、浸漬工程槽とリンス工程槽の配置を入れ替えて経路を変更しても問題はない。

【0047】

リンス工程槽は、ノズルによりリンス液を噴出し、立てて搬送された基材にリンス液をかけることでリンスを実施するようになっている。リンス方法は、電荷物質を含む液と同様に、リンス液に浸漬する方法で実施しても良く、直接基材に触れるなど、基材や積層膜にダメージを与えない方法であれば特に限定されない。浸漬する方法により行うときには、前記の浸漬処理槽のための回収槽と同様の回収槽をリンス槽の前後に設けることとなる。

【0048】

乾燥工程槽411及び421は交互積層膜が形成された基材1を乾燥するためのものである。

【0049】

このように、本実施形態による交互積層膜製造装置は、交互積層膜を形成する対象物であるロール状に巻かれた基材を、巻き出し巻取りロール2と3との間で往復搬送を行うことにより、加工部4での交互積層膜の形成を行うことから、基材を取り外すこと無く、往復搬送の繰り返しで所定の積層回数を得ることができる。また、本実施形態においては、比較的コンパクトな装置により、ロール状に巻かれた条状又は帯状の基材に数十から数百回といった積層回数の交互積層膜を得ること可能である。

【0050】

次に、本実施形態による交互積層膜製造装置の各構成要素についてさらに詳述する。

(1)巻き出し巻取り部2及び3

ロール21から基材を巻き出しロール32に巻き取る場合について説明する。ロール21、ロール状に巻かれた条状又は帯状の基材1をその面が垂直になるように立てて保持しつつ長手方向に送り出し、基材1はロール22を経て、加工部4に導入される。ロール22は基材1の巻き径が変化しても基材1のパスラインを一定に保つためのロールであり、基材1が加工部4の複数のスリット状開口部のほぼ中心を通過するようにセットされている。ロール21とロール22の間には、張力を一定に保つためのアキューム装置を設けてもよい。ロール31は、加工部4において交互積層膜が形成された基材1をロール32に送るものである。ロール32はそれ自体、一定の速度で回転するよう制御できる機構を有している。ロール32は、基材1が加工部4の各スリット状開口部の中心を通過するようにセットされ、基材1のパスラインを一定としている。ロール32は、ロール31より垂直に立てて送られた基材1をロール状に巻き取って回収するものである。ロール21及びロール32は互いに反対の機能を有し、ロール22及びロール31も同様に互いに反対の機能を有していて、基材をロール32から巻き出してロール21に巻き取ることが可能となっている。このように、ロール21とロール32との間で基材を往復搬送できるような構造となっている。

ロール21及びロール32に前述のような巻取り及び巻き出しの両方を行う機能を持たせるため、それぞれのロールに駆動モータを取付けて、電磁式やエア式等のクラッチを入れることで、空回りできる構造とすることができる。また、ロール22及びロール31に前述のようなパスラインを一定に保つ機能及び一定速度に搬送する機能の両方を持たせる方法として、サーボモータ等を使用してロール22及びロール31を同一の速度で基材を搬送する方向に回転させる方法や基材1を巻き出すロールに近いロールを空回りさせる方法がある。

【0051】

(2)加工部4

(a)浸漬工程槽

図4は浸漬工程槽611の平面図(両隣のリンス槽を一部含む。図3の枠Aに対応)、図5は浸漬工程槽611の正面図(両隣のリンス槽を一部含む。図3の枠Aに対応)である。図6は図5のC−C断面図、図7は図4のD−D断面図である。

浸漬工程槽611は、底板661、側壁662、663、前方壁664及び後方壁665により構成され、二つのしきり壁666、667により3槽に区切られており、前方から順に回収槽651、浸漬処理槽652、回収槽653が隣接して一つの浸漬工程槽を形成している。

浸漬処理槽652は、基材1に電荷物質を吸着させるために、電荷物質を含む液に浸漬するための槽であり、槽内には電荷物質を有する液が収容される。

基材1が最初に通過する回収槽651の前方壁664、回収槽651と浸漬処理槽652で共有するしきり壁666、浸漬処理槽652と回収槽653で共有するしきり壁667及び回収槽653の後方壁665には、それぞれ、垂直に立てた基材1が通過するための縦長のスリット状開口部671、672、673、674が順次設けられている。

浸漬処理槽652に収容された電荷物質を含む液は、スリット状開口部672及び673から放物線状に絶えず流出する。回収槽651、653に流出した液は、排出口681,682から排出される。浸漬処理槽652から回収槽651、653に放射状に流出する液は、その大部分が直接排出口に681,682に流入するように配置することが好ましい。また、回収槽651、653に流出した液が別のスリット状開口部671、674からさらに流出しないようにスリット状開口部の高さ、回収槽の長さ等が調整されることが好ましい。

浸漬処理槽652からは電荷物質を含む液が絶えず流出するため、浸漬処理槽652の槽内に電荷物質を含む液を十分な量だけ常に収容するためには流出する分の液を補充する必要がある。本装置においては、液供給システムにより、それが行われる。液供給システムは、タンク811に溜めておいた液を送液ポンプ812により送液配管691を介して、浸漬処理槽652の底部に設けられたノズル692から浸漬処理槽652に送液する構造になっている。

送液を続けるためにはタンク811に液を補充する必要があり、このために前もって調製した電荷物質を含む液を絶えず補充するようにしてもよいが、本装置においては、回収槽651、653に流出した液を排出口681、682に接続されている回収配管693、694を介してタンク811に送液することで液を回収して補充し、送液ポンプ812によって循環させる構造になっている。送液ポンプ、送液配管、回収配管及びタンクを用いる循環構造は、タンク821,タンク831においても同様である。

【0052】

浸漬処理槽652のスリット状開口部672,673においては、液の流出を低減するために流出する隙間が少ないことが好ましいが、前述したとおり交互積層膜は比較的耐スクラッチ性に劣ることから、形成した交互積層膜の破壊防止のためにスリット状開口部672、673での接触を抑制することが好ましい。

図8は図4のE−E断面図である。図9は、図8のF−F断面図(浸漬処理槽開口部付近)とそれに対応した平面図である。図9(a)は浸漬処理槽を液で満たした場合の図8のF−F断面図(浸漬処理槽開口部付近)、図9(b)は図8に対応した平面図である。

浸漬処理槽652のしきり壁666には、縦長のスリット状開口部672が設けられている。縦長のスリット状開口部672は、しきり壁666の最下部まで開口していてもよいが、必ずしもその必要性はなく、適当な高さの位置、例えば20〜100mm程度の位置で開口されている。

スリット状開口部672付近には、それに平行して直立するように2本の柱状部材695、696が支持部材697、698により支えられている。支持部材697は、スリット状開口部672の下部又は下方に、前板6971,側板6972、6973と底板6974により囲むようにしきり壁666に取り付けられている。支持部材698はスリット状開口部672の上部に前板6981及び側板6982、6983で上下に開通して囲むようにしきり壁666に取り付けられている。2本の柱状部材695、696は支持部材698から支持部材697の底板6974に至るように挿入されている。そして、2本の柱状部材695と696が接触しないように棒状のスぺーサ6975、6985により隔離されている。スペーサ6975は前板6971にスリット状開口部672に対向するように、スペーサ6985は前板6981にスリット状開口部672に対向するように、支持されている。両者は同一形状であっても異なった形状でもよい。各柱状部材695、696は完全には固定されておらず、前板6971)、6981)、側板6972、6973、6982、6983)、底板6974及びスペーサ6975、6985で制限された範囲でフリーな状態となっている。スペーサ6975、6985の位置は、スリット状開口部672の平面図による中心に対向しており、この中心線にほぼ沿って基材1が通過したときにも、基材1と柱状部材695と696が接触しないように十分な幅を有するスペーサ6975、6985が使用される。浸漬処理槽652内に液が収容されると液圧により、柱状部材695、696がしきり壁666およびスペーサ6975、6985に押し付けられてスペーサと同じ幅のスリットが形成され、液の流出を低減することができる。

例えば、スリット状開口部672のスリット幅を10mm、スペーサ6975、6985の幅を1mmとし、柱状部材695、696は、直径10mmのガラス丸棒を用いている。前板6971、6981としきり壁666との間隔は12mm、スペーサ6975、6985と側板6972、6982の間隔、スペーサ6975、6985と側板6973、6974の間隔も12mmとしている。

交互積層膜を形成する基材の厚みにもよるが、厚みが100μm程度であれば、スペーサによって形成されるスリット幅は0.5〜2mmであることが好ましい。このスリット幅が狭すぎると基材1と柱状部材695、696とが接触し、形成した交互積層膜が破壊される可能性があり、広すぎるとスリット部からの液流出が多くなるため、送液ポンプ4812の容量も大きなものが必要となり、また、回収槽651、653のサイズを大きくすることが必要になることがある。

【0053】

本発明における柱状部材は、外形が同様の筒状部材を包含する。本発明における柱状部材の断面形状は円形、楕円形、四角形、五角形等の多角形などがあるが、基材や形成した積層膜に傷が発生することを抑制するためには、鋭角な部分が無く、液の流出の乱れが少ないと考えられる円形又は楕円形が好ましい。また、柱状部材は、電荷物質を有する液によって影響を受けない材質で液圧によって破損することがなく、反りの発生が少ないものが好ましい。例えば、ガラス、ステンレス等の金属が挙げられる。スペーサとしては、ステンレス等の金属性の棒や板、ポリプロピレン、PVC等の樹脂製の板や棒などがあり、電荷物質を含む液によって影響を受けない材質がよい。

【0054】

基材が通過するスリットの形成方法としては、浸漬処理槽652)の壁666)直接柱状部材675、696)固定する方法もある。この他にも柱状部材の上端と下端をその中間よりも大きくする構造がある。この場合、柱状部材の中間部のサイズの小さい部分は浸漬処理槽652)壁666)接触しないため、壁666)柱状部材695、696)間に隙間が発生し液の流出が増加する。この流出を抑制するために柱状部材の中間部と壁666の隙間に板状の部材を挟み込む等により隙間を低減することが好ましい。

壁667のスリット開口部673付近にも上記と同様の柱状部材、支持部材及びスペーサが設置される。

【0055】

回収槽653)おいては、タンク811に溜められた浸漬処理で使用する液と同一の電荷物質を有する液が配管691とこれから分岐する配管(図示せず)、さらにこれから分岐する2本の送液配管(例えば図10の6991)を通してノズル(図示せず)に供給され、基材1上方から噴きかけて、基材1の搬送過程における基材1上部の乾燥を防止し、膜厚ムラの発生を防止するようにしてもよい。図10に本装置で使用する液噴きかけ用ノズルの一例を斜視図で示す。送液配管6991にポリ塩化ビニルの配管部材6992が水平に接続され、これに水平にスリット状の開口6993を設けてカーテン状に電荷物質を有する液を噴出することで、基材上部から下部にかけて液を流すことにより乾燥防止を図ることができる。上記ノズルは、スリット状の開口を設けたポリ塩化ビニル製の配管継手チーズの両端を塞ぎ、配管パイプと組み合わせることで作製することができるが、材質は電荷物質を含む液やリンス液によって影響を受けない材質であれば特に限定されない。また、ノズル形状は、形成した交互積層膜にダメージを与える等の問題が発生しなければ特に限定されない。

【0056】

浸漬工程槽621及び631も浸漬工程槽611と同様な構造をしているが、搬送経路や処理液の配置方法によって、いずれかの浸漬工程槽は、使用しなくてもても良い。その場合には、形成した交互積層膜の破壊防止や処理液付着を防止するために、2本の円柱状部材の隙間が基材に接触しない程度に開くことができる構造であることが好ましい。更に、この2本の円柱状部材の開閉を自動で行える機構とすることで、往復処理動作を自動化することも可能であることはいうまでもない。

【0057】

(b)リンス工程槽

リンス工程槽511、521、531、541は、いずれも同様な構造であり、第1リンス槽、第2リンス槽及び第3リンス槽の三槽一組からなる。第1から第3のいずれの構成も同様であるので、リンス工程槽511の第1リンス槽について説明する。

図11はリンス工程槽511の第1リンス槽5111を含む前後(図3の枠Bに対応)の平面図、図12はそれの正面図である。図13は図12のG−G断面図、図14は図11のH−H断面図、図15は図11のI−I断面図である。

第1リンス槽5111、第2リンス槽5112及び第3リンス槽(図示せず)は互いに隣接する槽の間でしきり壁を共有している。それらの壁には、基材1が通過するためのスリット状開口部が浸漬処理槽におけるのと同様に形成されている。第1リンス槽のもう一方の対向する前方壁512には、その隣接する乾燥工程槽411の壁と接しており、スリット状開口部がちょうど重なるように構成されている。

第1リンス槽5111には、基材1にリンス液を噴きかけるためのリンス液噴霧システムが組み込まれている。リンス液噴霧システムは、タンク711に溜めておいた液を送液ポンプ712により送液配管513及びそれに接続する分岐配管514、515を介して、第1リンス槽5111の上部に設けられたノズル516、517からリンス液を噴射するようになっている。噴射されたリンス液は、第1リンス槽5111の底部の排出口518から回収配管519によりタンク711に循環する構造になっている。

ノズル516、517は、前述の浸漬処理の後に実施する液噴きかけ用ノズルと同様なスリット状の開口を設けた構造をしたノズルがセットされている。

第2リンス槽及び第3リンス槽はそれぞれ、第1リンス槽と同様に構成される。また、第2リンス槽、第3リンス槽におけるリンス液噴霧システム並びに送液ポンプ、送液配管、分岐配管、回収配管及びタンク711を用いる循環構造は、それぞれ、第1リンス槽におけるリンス液噴霧システム並びに循環構造と同様に構成される。

これらのリンス液噴霧システム並びに循環構造は、リンス槽521、531及び541においても同様に構成される。

【0058】

(c)乾燥工程槽411及び421

乾燥工程槽は、たとえば、エアーナイフ乾燥槽を採用することができ、これは1対のエアーナイフが基材1を挟むように配置して設けられ、ブロア(図示せず)により空気を送風することで基材1に形成された交互積層膜を乾燥する。乾燥方法は、熱風や超乾燥空気を使用しても良く、形成された交互積層膜が破壊される等の問題が発生しない方法であれば特に限定されない。

【0059】

本装置においては、処理槽やリンス槽の追加、処理液の入替え、使用処理液の選択等により、種類の異なる電荷物質を多層積層することや往復搬送する回数を低減することが可能であることはいうまでもない。また、交互積層膜への影響がない場合においては、不必要な処理槽も稼動させて、基材を搬送しても良い。

【0060】

本実施態様においては、巻き出しロールと巻取りロールは、基材の巻き出しと巻取りとのいずれの動作もできる構成となっており、各ロールで基材を巻き出して搬送し、巻き取る間に、正電荷物質を有する液への浸漬と負電荷物質を有する液への浸漬をそれぞれ1回ずつ実施することで、1回の搬送で正電荷物質と負電荷物質を1層ずつ積層する装置構成となっている。交互積層膜が必要とする膜厚となるように、巻き出しロールと巻取りロール間で基材を往復搬送し、正電荷物質を含む液への浸漬と負電荷物質を含む液への浸漬を繰り返す。したがって、正電荷物質と負電荷物質を10層ずつ積層する必要があれば、基材の搬送を10往復行う必要がある。

【0061】

本発明においては、異なる電荷物質を含む液への浸漬処理工程槽とリンス工程槽をさらに増設することにより、複数の電荷物質を多層積層することもできる。たとえば、負電荷物質を含む液を2種類使用する場合、各工程槽の並びを乾燥工程槽、リンス工程槽、負電荷物質を含む液1への浸漬処理工程槽、負電荷物質を含む液2への浸漬処理工程槽、リンス工程槽、正電荷物質を含む液への工程槽、リンス工程槽、負電荷物質を含む液2への浸漬処理工程槽、負電荷物質を含む液1への浸漬処理工程槽、リンス工程槽の順序で配置する。負電荷物質を含む液1を使用する場合においては、負電荷物質を含む液2への浸漬処理工程槽は使用せず、反対に負電荷物質を含む液2を使用する場合においては、負電荷物質を含む液1への浸漬処理工程槽は使用しないことにより、異なる電荷物質を多層積層することができる。負電荷物質を含む液1として屈折率が1.65〜1.70である薄膜を形成できるセリア微粒子分散液を使用し、負電荷物質を含む液2として屈折率が1.28〜1.35である薄膜を形成できるシリカ微粒子分散液を使用することで、屈折率の異なる薄膜を多層積層することもできる。また、本実施態様においては、途中で液を自動で入れ替える機構を持たせることで、浸漬処理工程槽を少なくすることも可能である。

【0062】

本発明における基材の搬送方式は、前述のようなロール状に巻かれた条状又は帯状の基材を水平方向に伸ばし、基材の面を垂直に立てて搬送する方法に限らず、基材の面を水平にして搬送する方法によっても可能である。図16は、基材の面を水平にして搬送する方法による交互積層膜製造装置の一例を示す斜視図である。図16において、各槽及びロールを固定する架台は図示していない。図16のように、電荷物質を含む液を溜めた処理槽やリンス液を溜めたリンス槽に搬送ロールにて、基材を折り返して送り出すことにより浸漬処理を実施することで交互積層膜を形成することが可能である。図16において、リンス工程槽は、電荷物質を含む液への浸漬処理の後に1回行う構造となっているが、リンス工程槽は必要に応じて適宜配置することが好ましい。また、基材上に形成された交互積層膜がロールとの接触により破壊される恐れがあるときはそれを防止することが好ましい。交互積層膜の破壊を防止する方法として、基材の両端付近にのみ接触するロール(基材の両端付近のそれぞれにのみ接触する独立した複数のロール、基材の両端付近にて直径が大きく、中間では直径を小さくしたロール等)を使用して搬送を行うことが考えられる。

図16において、まず、ロール21′から基材1を巻き出しロール32′に巻き取られる。ロール21′、ロール状に巻かれた条状又は帯状の基材1をその面が水平になるように保持しつつ長手方向に送り出し、基材1はロール22′を経て、加工部に導入される。ロール22′は基材1′の巻き径が変化しても基材1′のパスラインを一定に保つためのロールである。ロール21′とロール22′の間には、張力を一定に保つためのアキューム装置を設けてもよい。ロール31′は、加工部4′において交互積層膜が形成された基材1をロール32′に送るものである。ロール32′はそれ自体、一定の速度で回転するよう制御できる機構を有している。ロール32′は、ロール31′より送られた基材1′をロール状に巻き取って回収するものである。ロール21′及びロール32′は互いに反対の機能を有し、ロール22′及びロール31′も同様に互いに反対の機能を有していて、基材をロール32′から巻き出してロール21′に巻き取ることが可能となっている。このように、ロール21′とロール32′との間で基材を往復搬送できるような構造となっている。

装置の加工部には、乾燥工程槽411′、リンス工程槽511′、浸漬工程槽611′、リンス工程槽521′、浸漬工程槽621′、リンス工程槽531′、浸漬工程槽631′、リンス工程槽541′及び乾燥工程槽421′がこの順に並んでいる。また、これらの槽の上には、搬送ロール911,912,913,914,915,916,917,918並びに上下に稼動可能な搬送ロール921,922,923が並んでいる。

基材1′は、乾燥工程槽421′を通過後ロール32を経てロール31′に巻き取られ、このとき、乾燥工程槽411′は、排除しておくか、稼働させないでおくことができる。また、逆に、乾燥工程槽411′を通過後ロール22′を経てロール21′に巻き取られ、このとき、乾燥工程槽421′は、排除しておくか、稼働させないでおくことができる。

往路においては、基材1′はロール21′から巻き出され、ロール22′により乾燥工程槽411′に送られる。次いで、基材1′は搬送ロール911,912,913に搬送され、搬送ロール914により電荷物質を含む液が入れられている浸漬工程槽611′に送り出される。搬送ロール921,922,923は、それぞれ、リンス工程槽511′、浸漬工程槽611′、リンス工程槽521′の上方に配置しておき、リンス液や電荷物質を含む液に接触しないように基材1の往路においては、基材1を空搬送する。浸漬工程槽611′に送り出された基材1は、浸漬工程槽611′の電荷物質と反対符号の電荷物質を含む液が入れられている浸漬工程槽621′に送り出された基材1′は、浸漬処理槽621′内の搬送ロール(図示せず)を経由して、搬送ロール915へと送り出される。浸漬処理槽621′内で基材1は、電荷物質を含む液に浸漬させられ、基材1への電荷物質の吸着が行われる。同様にして基材1は、リンス工程槽531′,搬送ロール916,浸漬工程槽611′と同一の液が入れられた浸漬工程槽631′、搬送ロール917、リンス工程槽541′及び搬送ロール918へと順次送られ、電荷物資の吸着と洗浄が行われる。交互積層膜が形成された基材1は、乾燥工程槽421′において乾燥を行い、ロール31′を経てロール32′に巻き取られる。

復路においては、リンス工程槽531′、浸漬工程槽631′、リンス工程槽541′の槽内にある搬送ロール(図示せず)を各槽の上方に移動させて配置し、リンス液や処理液に接触しないように空搬送を行う。搬送ロール921,922及び923は、それぞれリンス工程槽511′、浸漬工程槽611′及びリンス工程槽521′の槽内に配置し、往路と同様な工程を経ることにより、基材1′上に電荷物質を吸着させ、先の電荷物質を含む層とと共に交互積層膜を形成する。このような処理を交互積層膜が必要とする膜厚分形成できるように繰り返し行う。

【0063】

本発明においては、各電荷物質を含む液に接触させる工程を、スプレー等により電荷物質を含む液を噴きかけることで行っても良い。

【0064】

本発明における基材の搬送方式は、前述のようなロール状に巻かれた条状又は帯状の基材を水平方向に伸ばし、基材の面を垂直に立てて搬送する方法に限らず、基材の面を水平にして搬送する方法によっても可能である。この場合においては、電荷物質を含む液を溜めた処理槽やリンス液を溜めたリンス槽に搬送ロールにて、基材を折り返して送り出すことにより浸漬処理を実施することで交互積層膜を形成することが可能である。

【0065】

本発明においては、処理を行う必要のない工程槽が発生し空搬送することがある。空搬送を行う場合においては、空搬送工程槽において、電荷物質を含む液の接触やリンス液が基材に接触しないことが好ましい。本実施形態様のような基材を立てて搬送する場合においては、空搬送時に2本の円柱状部材をスリットが10mm程度になるように開くことができる構造又は簡単に取り外せる構造とすることが考えられる。基材の面を水平にして搬送する方法においては、浸漬処理槽内の搬送ロールを上下させることができる構造、又は、処理槽を上下させることができる構造とし、空搬送時に処理槽外にロールを出すことが考えられる。搬送ロールや処理槽を上下させた場合には、搬送ロールを洗浄する機構やロールに付着した液が搬送中の基材に垂れて付着するのを防止するカバーなどを設けることが好ましい。

【0066】

本発明においては、基材の搬送方向の切り替えを目視で確認し手動で行っても良いが、自動で行うことが好ましい。基材の搬送方向を自動で切り替える場合には、搬送方向を切り替えるタイミングを自動で認識し、稼動させる浸漬処理工程槽及びリンス工程槽を切り替える必要がある。搬送方向を切り替えるタイミングは、あらかじめ処理する長さを設定しておく方法や基材に目印となるマーキングを施しておく方法がある。処理する長さを設定して搬送方向を切り替える方法としては、ロール21、21′やロール31、31′のモータの回転数等により確認することがある。基材のマーキングにより搬送方向の切り替えを行う場合には、基材に遮光するようなマーキングを施し、巻き出し部又は巻取り部に光電センサを設置して、遮光の有無により切り替えを行うことがある。

【実施例1】

【0067】

正電荷物質を含む液として、ジアリルジメチルアンモニウムクロリド(PAS−H、日東紡績株式会社製、水溶性カチオン系ポリマー、PAS−H−10L、平均分子量200000)水溶液、負電荷物質を含む液として、シリカ微粒子分散水溶液(ST−UP、日産化学工業株式会社製、コロイダルシリカ、スノーテックスUP、平均1次粒子径7.5nm)を用いた。基材として、ポリエチレンテレフタレート(PET)フィルム(東洋紡績株式会社製、150mm×20m×125μm厚)を用いた。

【0068】

図1に示すような装置において、タンク821に0.3重量%のPAS−H水溶液をタンク811及び831に2重量%のST−UP水溶液と溜めておき、浸漬工程槽611、621及び631に送液することで、浸漬処理槽内を液で満たすことが出来る状態とした。浸漬処理槽内からその前後の回収槽に流出する液は、タンクに回収され循環使用される。

帯状のPETフィルム(基材1)をロール状に巻いたものを垂直に巻き出し巻取り部2から加工部4の各スリット状開口部を通して、巻き出し巻取り部3にセットして搬送できる状態とした。この搬送経路において、巻き出し巻取り部1から巻き出し巻取り部3への搬送を往路とし、反対に巻き出し巻取り部3から巻き出し巻取り部1への搬送を復路とする。往路においては、浸漬工程槽621、リンス工程槽531、浸漬工程槽631、リンス工程槽541、乾燥工程槽421を使用して、PAS−H水溶液への浸漬処理とST−UP水溶液への浸漬処理を行い、交互積層膜を形成した。復路においては、浸漬工程槽621、リンス工程槽521、浸漬工程槽611、リンス工程槽511、乾燥工程槽411を使用して、PAS−H水溶液への浸漬処理とST−UP水溶液への浸漬処理を行い、交互積層膜を形成した。

まず、往路にて乾燥工程槽411、リンス工程槽511、浸漬工程槽611、リンス工程槽521においては処理を行わずに基材1を搬送し、浸漬工程槽621においてPAS−Hの膜を形成した。次に、リンス工程槽531にて基材1はその上方及び上部からノズルによりリンス用の超純水(18MΩ)を噴きかけられるリンス工程を3回供された。次に、浸漬工程槽531において、基材1のPAS−Hの膜上にST−UPの膜を形成し、引き続きリンス工程槽541にて超純水によるリンス工程を上記と同様に供された。乾燥工程槽421にて、垂直に立てて搬送された基材1を挟むように配置された1対のエアーナイフを使用し、ブロアでエアーを送風することにより乾燥を行った。加工部4を通過した基材1は、巻き出し巻取り部3により、ロール状に巻き取られた。

次に、復路にて往路と同様な処理を行った。復路においては、乾燥工程槽421、リンス工程槽541、浸漬工程槽631、リンス工程槽531においては処理を行わずに基材1を搬送し、浸漬工程槽621、リンス工程槽521、浸漬工程槽611、リンス工程槽511及び乾燥工程槽411を使用して交互積層膜を形成した。

前述のような処理を1往復として合計4.5往復行い、基材の搬送方向に対して中心付近10mにPAS−HとST−UPがそれぞれ9回ずつ積層された交互積層膜を形成した。形成した交互積層膜の表面反射率を紫外可視分光光度計(日本分光株式会社製)にて測定した結果、表面反射率が波長490nmで最小となり、その波長における表面反射率が0.5%であることが確認できた。したがって、本装置において、PETフィルム上に反射防止膜が形成できた。

【0069】

上記において加工部4の全長は4100mm程度であり、処理槽及びリンス槽の幅150mm、高さ500mmとした。

浸漬処理槽は、搬送方向に対して長さ300mm、回収槽は、搬送方向に対して長さ250mmとした。

各層のスリット開口部は、それが設けられる壁の中央(平面図)に、その上端から長さ400mmで幅10mmとした。浸漬工程槽のスリット開口部には直径10mmの2本のガラス丸棒を使用し、2本のガラス棒によって形成するスリットは0.9mmとした。なお、使用しない槽のスリット開口部は、ガラス棒を取り外すことで、スリット幅を10mmとした。

基材1(PETフィルム)は、0.6m/分の速度で搬送し、各浸漬工程槽での基材が浸漬されている時間を30秒とした。

浸漬工程槽を電荷物質を含む液(PAS−H又はST−UP)で満たすために補充するために50〜60リットル/分の流速で送液可能なポンプを用いた。また、リンス液を循環し、噴きかけるために、40〜50リットル/分の流速で送液可能なポンプを用いた。

乾燥槽の長さは350mmとし、1対のエアーナイフをフィルムの良サイドに配置し、ブロアにより空気を送風することで乾燥を行った。

【実施例2】

【0070】

正電荷物質を含む液として、PAS−H水溶液、負電荷物質を含む液として、セリア微粒子分散水溶液(P−10、ニードラール、多木化学株式会社製、ニードラールP−10、平均1次粒子径8nm)を用いた。基材として、PETフィルム(150mm×20m×125μm厚)を用いた。

図1に示すような装置において、タンク821に0.3重量%のPAS−H水溶液をタンク811及び831に0.2重量%のP−10水溶液と溜めておき、浸漬工程槽611、621及び631に送液することで、浸漬処理槽内を液で満たすことが出来る状態とした。浸漬処理槽内からその前後の回収槽に流出する液は、タンクに回収され循環使用される。

実施例1と同様な工程で、1回の往路又は復路それぞれの搬送でPAS−HとP−10を1回ずつ積層する処理を9往復行い、基材の搬送方向に対して中心付近10mにPAS−HとP−10がそれぞれ18回ずつ積層された交互積層膜を形成した。形成した交互積層膜の表面反射率を紫外可視分光光度計にて測定した結果、波長400nmから800nmの範囲で、表面反射率が7.1から8.7%を示すことが確認できた。PETフィルム単体の波長400nmから800nmの範囲における表面反射率は、3.9から5.1%であるので、PETフィルム上にPAS−HとP−10の積層膜が形成され反射が増加していることが確認できた。

【実施例3】

【0071】

正電荷物質を含む液として、PAS−H水溶液、負電荷物質を含む液として、シリカ微粒子分散水溶液(ST−UP、日産化学工業株式会社製、コロイダルシリカ、スノーテックスUP、平均1次粒子径7.5nm)およびセリア微粒子分散水溶液(P−10、ニードラール、多木化学株式会社製、ニードラールP−10、平均1次粒子径8nm)を用いた。基材として、PETフィルム(150mm×20m×125μm厚)を用いた。

図1に示すような装置において、タンク821に0.3重量%のPAS−H水溶液をタンク811及び831に2重量%のST−UP水溶液と溜めておき、浸漬工程槽611、621及び631に送液することで、浸漬処理槽内を液で満たすことが出来る状態とした。浸漬処理槽内からその前後の回収槽に流出する液は、タンクに回収され循環使用される。

実施例1と同様な工程で、1回の往路又は復路それぞれの搬送でPAS−HとST−UPを1回ずつ積層する処理を4.5往復行い、基材の搬送方向に対して中心付近10mにPAS−HとST−UPがそれぞれ9回ずつ積層された交互積層膜を形成した。

次に、タンク811及び831のST−UP水溶液を抜き取り、タンク811及び831、浸漬工程槽611及び631を洗浄した後、タンク811及び831に0.2重量%のP−10水溶液と溜めておき、浸漬工程槽611、621及び631に送液可能とする。実施例1と同様な工程で、1回の往路又は復路それぞれの搬送でPAS−HとP−10を1回ずつ積層する処理を9往復行い、PAS−HとST−UPがそれぞれ9回ずつ積層された基材にPAS−HとP−10がそれぞれ18回ずつ積層された交互積層膜を形成した。

形成した交互積層膜の表面反射率を紫外可視分光光度計にて測定した結果、波長575nmで表面反射率が最大となり21.4%である積層膜が形成された。該測定結果を基にシミュレーション計算を行った結果、PETフィルム上に屈折率が1.30で膜厚が95nmの薄膜と屈折率が1.67で膜厚が95nmである薄膜が多層された積層膜を形成できていることが確認できた。

【0072】

(実施態様)

本発明は、次のような態様を含む。

(A1) 正電荷を有する物質と負電荷を有する物質とを基材に交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、基材を垂直に立てて水平方向に搬送しつつ、該基材を前記正電荷を有する物質を含む液に浸漬する浸漬処理工程と該基材を前記負電荷を有する物質を含む液に浸漬する浸漬処理工程をそれぞれ、所定回数行うことを特徴とする交互積層膜の製造方法。

(A2) 各浸漬処理工程のそれぞれの後に、基材を洗浄するリンス工程を含む(A1)記載の交互積層膜の製造方法。

(A3) 各浸漬処理工程のそれぞれの後に、それぞれの浸漬処理工程で使用したのと同一の液を基材にその上部又は上方からかける工程を含む項(A1)記載の交互積層膜の製造方法。

(A4) 各浸漬処理工程のそれぞれの後であって、各浸漬処理工程後のリンス工程の前に、それぞれの浸漬処理工程で使用したのと同一の液を基材にその上部又は上方からかける工程を含む項(A2)記載の交互積層膜の製造方法。

(A5) 各浸漬処理工程を、前記正電荷を有する物質又は負電荷を有する物質を含む液を収容した槽を、その槽に設けられた開口部から進入してその槽に設けられた別の開口部から退出するように、垂直に立てた基材を通過させることによって行う項(A1)〜(A4)のいずれかに記載の交互積層膜の製造方法。

(A6) 各開口部が垂直方向に設けられたスリット状の開口である項(A5)記載の交互積層膜の製造方法。

(A7) 各槽の各開口部において、前記開口部の槽内側近傍に1対の柱状部材を隔離して配置し、この1対の柱状部材の間を基材に通過させる項(A5)又は(A6)記載の交互積層膜の製造方法。

(A8) 1対の柱状部材を隔離するための構造が、その上部と下部にスペーサを挟み込むことにより柱状部材を隔離する構造である項(A8)記載の交互積層膜の製造方法。

(A9) 浸漬処理工程において、基材を浸漬されるための前記正電荷を有する物質又は負電荷を有する物質を含む液を循環使用する項(A1)〜(A8)のいずれかに記載の交互積層膜の製造方法。

(A10) 基材の搬送(往路又は復路)が、最初の工程の前におけるロール状基材を巻き出し、最後の工程の通過後の基材をロール状に巻き取ることにより行われる項(A1)〜(A9)のいずれかに記載の交互積層膜の製造方法。

(A11) 基材が、フィルム又は繊維材料の織布又は不織布である項(A1)〜(A10)のいずれかに記載の交互積層膜の製造方法。

(B1) 壁にフィルム状又はシート状の基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、正又は負の電荷を有する物質を含む液を収容又は導入するための浸漬処理槽を含み、基材が通過可能な浸漬工程槽を備えてなる交互積層膜製造装置。

(B2) 浸漬工程槽を複数個有する項(B1)記載の交互積層膜製造装置。

(B3) 壁に浸漬工程槽を通過した基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、洗浄液を収容又は導入するためのリンス工程槽を備えてなる項(B1)又は(B2)記載の交互積層膜製造装置。

(B4) 最後のリンス工程槽を通過した基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、乾燥機構を備える乾燥工程槽備えてなる項(B3)記載の交互積層膜製造装置。

(B5) 垂直に立てられ、ロール状に巻回されているフィルム状又はシート状の基材を保持し、巻き出すことができる往路又は復路の基材保持部材、

垂直に立てられ、巻き出された保持部材をリンス工程槽又は浸漬工程槽に誘導するための案内ロール、

往路又は復路の最後の槽を通過した基材を誘導する案内ロール

及び

案内ロールにより案内された基材を巻き取るための垂直に立てられた巻き取りロール

を備えてなる項(B1)12〜(B4)15のいずれかに記載の交互積層膜製造装置。

(B6) 巻き出された保持部材を浸漬工程槽に誘導するための案内ロール及び最後の槽を通過した基材を誘導する案内ロールによって、案内される基材が一直線上を移動可能なように、浸漬工程槽、リンス工程槽及び乾燥工程槽のスリット状開口部の位置を調節して各槽を配列してなる項(B5)記載の交互積層膜製造装置。

(B7) 浸漬工程槽が浸漬処理槽のみからなる項(B1)〜(B6)のいずれかに記載の交互積層膜製造装置。

(B8) 浸漬工程槽が、浸漬処理槽の直前又は直後に、その基材が進入又は退出するためのスリット状開口部から流出する浸漬液を受けるための回収槽を有する項(B1)〜(B6)のいずれかに記載の交互積層膜製造装置。

(B9) 浸漬処理槽の各開口部において、該開口部の槽内側近傍に1対の柱状部材を隔離して配置し、この1対の柱状部材の間を基材に通過させる構造としてなる項(B7)又は(B8)記載の交互積層膜製造装置。

(B10) 1対の柱状部材を隔離するための構造が、その上部と下部にスペーサを挟み込むことにより柱状部材を隔離する構造である項(B9)記載の交互積層膜製造装置。

(B11) 浸漬工程槽直後の回収槽が浸漬液を基材にその上部又は上方からかける機構を有する項(B8)記載の交互積層膜製造装置。

(B12) 回収槽の底面又は側面に浸漬液の排出口を有する項(B8)又は(B11)記載の交互積層膜製造装置。

(B13) 回収槽の排出口から排出された浸漬液を浸漬処理槽に循環させる機構を有する項(B12)記載の交互積層膜製造装置。

(B14) リンス工程槽が壁に浸漬工程槽を通過した基材が進入するための垂直に設けられたスリット状開口部及びその基材が退出するための垂直に設けられたスリット状開口部を有し、洗浄液を収容又は導入するためのリンス槽が1槽からなるか又は複数槽連ねてなるものである項(B1)〜(B13)のいずれかに記載の交互積層膜製造装置。

(B15) リンス槽がその底面又は側面に洗浄液の排出口を備えてなるものである項(B14)記載の交互積層膜製造装置。

(B16) リンス槽の排出口から排出された洗浄液をリンス槽に循環させる機構を有する項(B15)記載の交互積層膜製造装置。

【産業上の利用可能性】

【0073】

本発明おける交互積層膜は、反射防止膜などの各種電子機器のディスプレイ用の光学素子、種々のセンサやフィルタなどを量産する際に利用可能な技術である。

【図面の簡単な説明】

【0074】

【図1】本発明に係る交互積層膜製造装置の一例を示す斜視図。

【図2】図1の浸漬処理槽前後の平面図。

【図3】図1の浸漬処理槽前後の正面図。

【図4】浸漬工程槽611前後の平面図。

【図5】浸漬工程槽611前後の正面図。

【図6】図5のC−C断面図。

【図7】図4のD−D断面図。

【図8】図4のE−E断面図。

【図9】図8のF−F断面図(浸漬処理槽開口部付近)とそれに対応した平面図。

【図10】液噴きかけ用ノズルの一例を示す斜視図。

【図11】リンス槽前後の平面図。

【図12】リンス槽前後の正面図。

【図13】図12のG−G断面図。

【図14】図11のH−H断面図。

【図15】図11のI−I断面図。

【図16】基材の面を水平にして搬送する方法を適用する交互積層膜製造装置の一例を示す斜視図。

【符号の説明】

【0075】

1・・・基材

2,3・・・巻き出し巻取り部

4・・・加工部

21,32・・・アンコイラー兼リコイラー

22,31・・・ロール

411,421・・・乾燥工程槽

511,521,531,541・・・リンス槽

516,517・・・ノズル

611,621,631・・・浸漬工程槽

651・・・回収槽

652・・・浸漬処理槽

653・・・回収槽

671,672,673,674・・・スリット状開口部

692・・・浸漬処理槽652の底部に設けられたノズル

695・・・円柱状部材

696・・・スペーサ

711,721,731,741・・・リンス液用タンク

811,821,831・・・電荷物質を含む液用タンク

712・・・送液ポンプ

812・・・送液ポンプ

911,912,913,914,915,916,917,918・・・搬送ロール

921,922,923・・・上下に稼動可能な搬送ロール

【特許請求の範囲】

【請求項1】

基材に正電荷を有する物質と負電荷を有する物質とを交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、該基材を前記正電荷を有する物質または負電荷を有する物質を含む液に接触させる工程(1)と、該基材を、工程(1)と反対電荷を有する物質を含む液に接触させる工程(2)をそれぞれ、所定回数行うことを特徴とする交互積層膜付基材の製造方法。

【請求項2】

往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させる工程を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を含む請求項1に記載の交互積層膜付基材の製造方法。

【請求項3】

往路において基材を正電荷または負電荷を有する物質を含む液に接触させる工程及び基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行い、復路において基材を往路における電荷を有する物質を含む液に接触する工程の最終の工程における電荷と反対電荷を有する物質を含む液に接触させる工程及び基材をこの工程における電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行う請求項1又は2記載の交互積層膜付基材の製造方法。

【請求項4】

基材を正電荷または負電荷を有する物質を含む液に接触させる工程の後に、基材を洗浄するリンス工程を含む請求項1〜3のうちのいずれかに記載の交互積層膜付基材の製造方法。

【請求項5】

基材をロール状に巻取る前に、乾燥工程を備えてなる請求項1ないし4のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

【請求項6】

基材が、フィルム又は繊維材料の織布又は不織布である請求項1ないし5のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

【請求項7】

ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送可能にした交互積層膜付基材製造装置。

【請求項8】

前記交互積層膜付基材製造装置において往路および復路それぞれにおいて基材を電荷を有する物質を含む液に接触させるための処理槽を少なくとも1つ以上含む請求項7に記載の交互積層膜付基材製造装置。

【請求項9】

往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させるための処理槽を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を含む請求項8に記載の交互積層膜付基材製造装置。

【請求項10】

往路において基材を正電荷または負電荷を有する物質を含む液に接触させるための処理槽及び基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備え、復路において基材を往路における電荷を有する物質を含む液に接触させるための最終の処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽及び基材をこの処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備える請求項8記載の交互積層膜付基材製造装置。

【請求項11】

基材を電荷を有する物質を含む液に接触させるための処理槽において、基材に電荷を有する物質を含む液が接触することを防止する機構を備えてなる請求項8〜19のいずれかに記載の交互積層膜付基材製造装置。

【請求項12】

巻取りロールおよび巻き出しロールにおいて、基材をロール状に巻取る前の位置に、乾燥処理部を備えてなる請求項7〜11のいずれかに記載の交互積層膜付基材製造装置。

【請求項1】

基材に正電荷を有する物質と負電荷を有する物質とを交互に積層する交互積層膜の製造方法において、ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送し、この搬送過程において、該基材を前記正電荷を有する物質または負電荷を有する物質を含む液に接触させる工程(1)と、該基材を、工程(1)と反対電荷を有する物質を含む液に接触させる工程(2)をそれぞれ、所定回数行うことを特徴とする交互積層膜付基材の製造方法。

【請求項2】

往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させる工程を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を含む請求項1に記載の交互積層膜付基材の製造方法。

【請求項3】

往路において基材を正電荷または負電荷を有する物質を含む液に接触させる工程及び基材を上記電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行い、復路において基材を往路における電荷を有する物質を含む液に接触する工程の最終の工程における電荷と反対電荷を有する物質を含む液に接触させる工程及び基材をこの工程における電荷と反対電荷を有する物質を含む液に接触させる工程を交互に合計で偶数回又は奇数回行う請求項1又は2記載の交互積層膜付基材の製造方法。

【請求項4】

基材を正電荷または負電荷を有する物質を含む液に接触させる工程の後に、基材を洗浄するリンス工程を含む請求項1〜3のうちのいずれかに記載の交互積層膜付基材の製造方法。

【請求項5】

基材をロール状に巻取る前に、乾燥工程を備えてなる請求項1ないし4のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

【請求項6】

基材が、フィルム又は繊維材料の織布又は不織布である請求項1ないし5のうちのいずれか一項に記載の交互積層膜付基材の製造方法。

【請求項7】

ロール状に巻取ることが可能な長尺基材を巻き出しロールと巻取りロールとの間で往復搬送可能にした交互積層膜付基材製造装置。

【請求項8】

前記交互積層膜付基材製造装置において往路および復路それぞれにおいて基材を電荷を有する物質を含む液に接触させるための処理槽を少なくとも1つ以上含む請求項7に記載の交互積層膜付基材製造装置。

【請求項9】

往路において、基材を正電荷又は負電荷を有する物質を含む液に接触させるための処理槽を含み、復路において基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を含む請求項8に記載の交互積層膜付基材製造装置。

【請求項10】

往路において基材を正電荷または負電荷を有する物質を含む液に接触させるための処理槽及び基材を上記電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備え、復路において基材を往路における電荷を有する物質を含む液に接触させるための最終の処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽及び基材をこの処理槽における電荷と反対電荷を有する物質を含む液に接触させるための処理槽を交互に合計で偶数個又は奇数個備える請求項8記載の交互積層膜付基材製造装置。

【請求項11】

基材を電荷を有する物質を含む液に接触させるための処理槽において、基材に電荷を有する物質を含む液が接触することを防止する機構を備えてなる請求項8〜19のいずれかに記載の交互積層膜付基材製造装置。

【請求項12】

巻取りロールおよび巻き出しロールにおいて、基材をロール状に巻取る前の位置に、乾燥処理部を備えてなる請求項7〜11のいずれかに記載の交互積層膜付基材製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−188513(P2008−188513A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−24095(P2007−24095)

【出願日】平成19年2月2日(2007.2.2)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月2日(2007.2.2)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]