交流パルスアーク溶接装置および制御方法

【課題】 ステンレスや鉄のワークに対して交流パルスアーク溶接を行う。

【解決手段】 逆極性に切り換えてパルス電流16を出力する第1ステップを実行し、ベース電流19を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流18を出力する第3ステップを実行し、ベース電流15を出力する第4ステップを実行する。

【解決手段】 逆極性に切り換えてパルス電流16を出力する第1ステップを実行し、ベース電流19を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流18を出力する第3ステップを実行し、ベース電流15を出力する第4ステップを実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、交流パルスアーク溶接装置およびその制御方法に関する。

【背景技術】

【0002】

従来の交流パルスアーク溶接装置は、ベース電流を正極性(EN)、ピーク電流を逆極性(EP)とした交流パルスと直流パルスを組み合わせることで、溶け込み制御やウロコ形状の作成を行っている(例えば、特許文献1)。

図4は、従来の交流パルスアーク溶接の溶接電流波形を示している。図からわかるように、溶接電流は、逆極性状態でパルス電流101、ベース電流102が出力される。そして、正極性に切り換わり、ベース電流103が出力され、これが周期的に繰り返されている。

【特許文献1】特開平10−328837号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本来、交流溶接とは、逆極性(EP)状態でのワークへの入熱と正極性(EN)状態でのワイヤの溶かしを調整することでワークの溶け込み制御を行うことを主な目的としている。

しかし、従来の交流パルスアーク溶接装置では、逆極性状態でピークパルス電流(EPパルス電流)が流れ、正極性状態でベース電流(ENベース電流)が流れるため、アルミのように正極性状態での入熱に敏感な、すなわち融点が低い溶接ワイヤの材質であれば、溶け込み制御を行うことができるが、ステンレスや鉄のように正極性状態での入熱に対して、あまり敏感で無い、すなわち融点が高い溶接ワイヤ材質に対しては、十分な溶け込み制御ができないという問題があった。

また、本出願人の実験では、ステンレスや鉄に対して溶け込み制御を行うために正極性の時のみパルス電流を出力してパルスアーク溶接を行うと、ワイヤの先端に巨大な溶滴玉が成長し、溶接不良が発生した。

本発明はこのような問題点に鑑みてなされたものであり、ステンレスや鉄の溶接ワイヤに対して、十分な溶け込み制御を行う溶接装置および制御方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記問題を解決するため、本発明は、次のように構成したのである。

請求項1に記載の発明は、消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置において、逆極性に切り換えてパルス電流を出力する第1ステップを実行し、ベース電流を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、ベース電流を出力する第4ステップを実行する制御手段を備えたことを特徴としている。

請求項2に記載の発明は、シールドガスの種類がアルゴン比率80%〜98%であることを特徴としている。

請求項3に記載の発明は、消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置の制御方法において、逆極性に切り換えてパルス電流を出力する第1ステップを実行し、ベース電流を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、ベース電流を出力する第4ステップを実行することを特徴としている。

請求項4に記載の発明は、シールドガスの種類がアルゴン比率80%〜98%であることを特徴としている。

【発明の効果】

【0005】

本発明によると、ステンレスや鉄の薄板を溶接対象とした場合において、正極性(EN)の状態でもパルスのピーク電流を出すため、十分な溶け込み制御を行うことができる。つまり、ワイヤのみを溶かしてワークへの入熱を抑制する正極性(EN)の効果により溶け込みを浅くすることができる。しかも、正極性(EN)の状態でパルス電流、ベース電流を出力するのは一度だけで、すぐに逆極性(EP)に切り換えてパルス電流を出力するため、ワイヤの先端に巨大な溶滴玉が成長することが無い。

また、逆極性(EP)の状態でパルス電流(EPパルス電流)を出力した後にベース電流(EPベース電流)を出力してすみやかに短絡させることによってワイヤ先端の溶滴移行を行うことができるため、逆極性(EP)での大きなピーク電流で発生する溶接欠陥(例えば、アンダーカット欠陥や上板が欠ける欠陥等)を防止して安定した溶接を行うことができる。

【発明を実施するための最良の形態】

【0006】

以下、本発明の実施の形態について図を参照して説明する。

【実施例1】

【0007】

図1は、本発明のアーク溶接装置の回路図である。

図において、10は制御用CPU装置であり、後述するインバータ3とEP/EN切換装置9に指令を与える。また、電圧検出用センサ7と電流検出用センサ8から、それぞれ溶接電圧、溶接電流の情報を得る。

1は三相交流電源である。三相交流電源1から出力された三相交流電流は、コンバータ2で直流となり、インバータ3で高周波電流に変換される。インバータ3は、制御用CPU装置10の指令で動作する。さらに、インバータ3で変換された高周波電流は、トランス4で電流、電圧が変換され、コンバータ5で直流電流となり、さらに、リアクトル6で平滑化される。

9はリアクトル6で平滑化された電流が入力されるEP/EN切換装置であり、逆極性(EP)または正極性(EN)となるように、溶接ワイヤ13−ワーク12間に電流を流す。ここで、逆極性(EP)は、溶接ワイヤ13がプラスでワーク12がマイナスの状態、正極性(EN)は、溶接ワイヤ13がマイナスでワーク12がプラスの状態である。

溶接ワイヤ13(消耗電極)は、ワイヤ送給装置14によって送給される。

【0008】

溶接電流の制御は、制御用CPU装置10の指令に基づいて、インバータ3が出力電流を制御することで行われる。また、逆極性(EP)と正極性(EN)の切り換えは、制御用CPU装置10の指令により、EP/EN切換装置9が電流の流れる方向を反転することにより行われる。

【0009】

次に、本発明の溶接装置に係る溶接電流制御について説明する。本実施例においては、溶接対象となるワークは板厚1mmのステンレスであり、溶接ワイヤの材質はステンレスである。

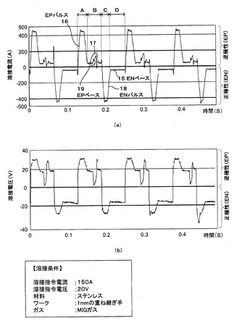

図2は、本発明の交流パルスアーク溶接装置に係る溶接電流・電圧波形を示している。図2(a)が溶接電流波形、(b)が溶接電圧波形であるが、それぞれ電流検出用センサ8、電圧検出用センサ7で検出したデータである。また、図3は、溶接ワイヤ先端の溶滴の状態を示している。溶接条件は、同図に記載した通りである。

以下、図2に示すA〜Dの期間ごとに分けて説明するが、EPベース電流19とは、逆極性(EP)の状態のときに出力されるベース電流、EPパルス電流16とは、逆極性(EP)の状態のときに出力されるパルス電流を示し、ENベース電流15とは、正極性(EN)の状態のときに出力されるベース電流、ENパルス電流18とは、正極性(EN)の状態のときに出力されるパルス電流を示す。

【0010】

(1)期間A

制御用CPU装置10からEP/EN切換装置9へ指令を与え、逆極性(EP)に切り換えてEPパルス電流16を出力する。溶接電流が期間Aの前に出力していたENベース電流15からEPパルス電流16に切換わることで、図3Aに示すように溶接ワイヤ先端の溶滴はクビレを生じる。

【0011】

(2)期間B

EPベース電流19を出力すると、17の部分で短絡が発生することにより、図3Bに示すように溶接ワイヤ先端の溶滴が円滑に溶融プールに移行する。

ここで、EPパルス電流16の出力時間または電流値を大きくすると、溶接ワイヤ先端からの溶滴離脱が起こり、短絡は発生しない。したがって、短絡によるスパッタが発生しないため、一般的には、EPパルス電流16の出力時間または電流値を大きくするのが好ましい。しかし、本実施例のように溶接対象が薄板の場合は、溶け落ち等の溶接不良を防止するため、EPパルス電流16の出力時間、または電流値を制限し、逆極性(EP)の状態のときにあえて短絡を発生させて溶滴を移行させている。

【0012】

(3)期間C

短絡が解放し、アークが発生すると、制御用CPU装置10からEP/EN切換装置9へ指令を与え、逆極性(EP)から正極性(EN)へ切り換えて、ENパルス電流18を出力する。ENパルス電流18は、溶接ワイヤの先端を急激に溶融して、図3Cに示すように溶接ワイヤの先端に溶滴を形成する。

なお、本発明に係る溶接装置が従来の交流パルスアーク溶接装置と異なる点は、本期間にある。すなわち、逆極性(EP)から正極性(EN)の状態に切り換ったときに、従来はベース電流を出力していたが、本発明においてはパルス電流(ENパルス電流18)を出力する。

本期間においては、逆極性(EP)から正極性(EN)の状態に切り換ったときに、パルス電流(ENパルス電流18)を出力するため、ワークへの入熱が抑制され(小さくなり)、鉄やステンレスであっても 溶け込み量を十分に抑制できる。

【0013】

(4)期間D

ENベース電流15を出力すると、図3Dに示すように溶接ワイヤ先端に形成された溶滴が成長する。

(5)その後、上記サイクル(期間A〜D)を繰り返して溶接を行う。

【0014】

以上のように、本実施例によれば、ステンレスや鉄の薄板に対して、溶接欠陥を防止して安定した溶接を行うことができる。

【0015】

なお、上記実施例に限らず、ワークは1.5mm程度以下の薄板であれば同様に実施可能である。さらに、ワークの材質は、ステンレスでなく鉄であっても良い。また、シールドガスの種類は、アルゴン比率が80%〜98%であればよい。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施例を示すアーク溶接装置の回路図

【図2】本発明の溶接装置に係る(a)溶接電流波形(b)溶接電圧波形

【図3】溶接ワイヤ先端の溶滴の状態を示す説明図

【図4】従来の交流パルスアーク溶接装置に係る溶接電流波形

【符号の説明】

【0017】

1 三相交流電源

2 交流から直流に変換するコンバータ

3 高周波に変換するインバータ

4 トランス

5 交流から直流に変換するコンバータ

6 電流を平滑化するリアクトル

7 電圧検出用センサ

8 電流検出用センサ

9 EP/ENの切換装置

10 制御用CPU装置

11 溶接ワイヤへの給電装置

12 ワーク

13 溶接ワイヤ(消耗電極)

14 溶接ワイヤ送給装置

15 ENベース電流

16 EPパルス電流

18 ENパルス電流

19 EPベース電流

【技術分野】

【0001】

本発明は、交流パルスアーク溶接装置およびその制御方法に関する。

【背景技術】

【0002】

従来の交流パルスアーク溶接装置は、ベース電流を正極性(EN)、ピーク電流を逆極性(EP)とした交流パルスと直流パルスを組み合わせることで、溶け込み制御やウロコ形状の作成を行っている(例えば、特許文献1)。

図4は、従来の交流パルスアーク溶接の溶接電流波形を示している。図からわかるように、溶接電流は、逆極性状態でパルス電流101、ベース電流102が出力される。そして、正極性に切り換わり、ベース電流103が出力され、これが周期的に繰り返されている。

【特許文献1】特開平10−328837号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本来、交流溶接とは、逆極性(EP)状態でのワークへの入熱と正極性(EN)状態でのワイヤの溶かしを調整することでワークの溶け込み制御を行うことを主な目的としている。

しかし、従来の交流パルスアーク溶接装置では、逆極性状態でピークパルス電流(EPパルス電流)が流れ、正極性状態でベース電流(ENベース電流)が流れるため、アルミのように正極性状態での入熱に敏感な、すなわち融点が低い溶接ワイヤの材質であれば、溶け込み制御を行うことができるが、ステンレスや鉄のように正極性状態での入熱に対して、あまり敏感で無い、すなわち融点が高い溶接ワイヤ材質に対しては、十分な溶け込み制御ができないという問題があった。

また、本出願人の実験では、ステンレスや鉄に対して溶け込み制御を行うために正極性の時のみパルス電流を出力してパルスアーク溶接を行うと、ワイヤの先端に巨大な溶滴玉が成長し、溶接不良が発生した。

本発明はこのような問題点に鑑みてなされたものであり、ステンレスや鉄の溶接ワイヤに対して、十分な溶け込み制御を行う溶接装置および制御方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

上記問題を解決するため、本発明は、次のように構成したのである。

請求項1に記載の発明は、消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置において、逆極性に切り換えてパルス電流を出力する第1ステップを実行し、ベース電流を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、ベース電流を出力する第4ステップを実行する制御手段を備えたことを特徴としている。

請求項2に記載の発明は、シールドガスの種類がアルゴン比率80%〜98%であることを特徴としている。

請求項3に記載の発明は、消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置の制御方法において、逆極性に切り換えてパルス電流を出力する第1ステップを実行し、ベース電流を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、ベース電流を出力する第4ステップを実行することを特徴としている。

請求項4に記載の発明は、シールドガスの種類がアルゴン比率80%〜98%であることを特徴としている。

【発明の効果】

【0005】

本発明によると、ステンレスや鉄の薄板を溶接対象とした場合において、正極性(EN)の状態でもパルスのピーク電流を出すため、十分な溶け込み制御を行うことができる。つまり、ワイヤのみを溶かしてワークへの入熱を抑制する正極性(EN)の効果により溶け込みを浅くすることができる。しかも、正極性(EN)の状態でパルス電流、ベース電流を出力するのは一度だけで、すぐに逆極性(EP)に切り換えてパルス電流を出力するため、ワイヤの先端に巨大な溶滴玉が成長することが無い。

また、逆極性(EP)の状態でパルス電流(EPパルス電流)を出力した後にベース電流(EPベース電流)を出力してすみやかに短絡させることによってワイヤ先端の溶滴移行を行うことができるため、逆極性(EP)での大きなピーク電流で発生する溶接欠陥(例えば、アンダーカット欠陥や上板が欠ける欠陥等)を防止して安定した溶接を行うことができる。

【発明を実施するための最良の形態】

【0006】

以下、本発明の実施の形態について図を参照して説明する。

【実施例1】

【0007】

図1は、本発明のアーク溶接装置の回路図である。

図において、10は制御用CPU装置であり、後述するインバータ3とEP/EN切換装置9に指令を与える。また、電圧検出用センサ7と電流検出用センサ8から、それぞれ溶接電圧、溶接電流の情報を得る。

1は三相交流電源である。三相交流電源1から出力された三相交流電流は、コンバータ2で直流となり、インバータ3で高周波電流に変換される。インバータ3は、制御用CPU装置10の指令で動作する。さらに、インバータ3で変換された高周波電流は、トランス4で電流、電圧が変換され、コンバータ5で直流電流となり、さらに、リアクトル6で平滑化される。

9はリアクトル6で平滑化された電流が入力されるEP/EN切換装置であり、逆極性(EP)または正極性(EN)となるように、溶接ワイヤ13−ワーク12間に電流を流す。ここで、逆極性(EP)は、溶接ワイヤ13がプラスでワーク12がマイナスの状態、正極性(EN)は、溶接ワイヤ13がマイナスでワーク12がプラスの状態である。

溶接ワイヤ13(消耗電極)は、ワイヤ送給装置14によって送給される。

【0008】

溶接電流の制御は、制御用CPU装置10の指令に基づいて、インバータ3が出力電流を制御することで行われる。また、逆極性(EP)と正極性(EN)の切り換えは、制御用CPU装置10の指令により、EP/EN切換装置9が電流の流れる方向を反転することにより行われる。

【0009】

次に、本発明の溶接装置に係る溶接電流制御について説明する。本実施例においては、溶接対象となるワークは板厚1mmのステンレスであり、溶接ワイヤの材質はステンレスである。

図2は、本発明の交流パルスアーク溶接装置に係る溶接電流・電圧波形を示している。図2(a)が溶接電流波形、(b)が溶接電圧波形であるが、それぞれ電流検出用センサ8、電圧検出用センサ7で検出したデータである。また、図3は、溶接ワイヤ先端の溶滴の状態を示している。溶接条件は、同図に記載した通りである。

以下、図2に示すA〜Dの期間ごとに分けて説明するが、EPベース電流19とは、逆極性(EP)の状態のときに出力されるベース電流、EPパルス電流16とは、逆極性(EP)の状態のときに出力されるパルス電流を示し、ENベース電流15とは、正極性(EN)の状態のときに出力されるベース電流、ENパルス電流18とは、正極性(EN)の状態のときに出力されるパルス電流を示す。

【0010】

(1)期間A

制御用CPU装置10からEP/EN切換装置9へ指令を与え、逆極性(EP)に切り換えてEPパルス電流16を出力する。溶接電流が期間Aの前に出力していたENベース電流15からEPパルス電流16に切換わることで、図3Aに示すように溶接ワイヤ先端の溶滴はクビレを生じる。

【0011】

(2)期間B

EPベース電流19を出力すると、17の部分で短絡が発生することにより、図3Bに示すように溶接ワイヤ先端の溶滴が円滑に溶融プールに移行する。

ここで、EPパルス電流16の出力時間または電流値を大きくすると、溶接ワイヤ先端からの溶滴離脱が起こり、短絡は発生しない。したがって、短絡によるスパッタが発生しないため、一般的には、EPパルス電流16の出力時間または電流値を大きくするのが好ましい。しかし、本実施例のように溶接対象が薄板の場合は、溶け落ち等の溶接不良を防止するため、EPパルス電流16の出力時間、または電流値を制限し、逆極性(EP)の状態のときにあえて短絡を発生させて溶滴を移行させている。

【0012】

(3)期間C

短絡が解放し、アークが発生すると、制御用CPU装置10からEP/EN切換装置9へ指令を与え、逆極性(EP)から正極性(EN)へ切り換えて、ENパルス電流18を出力する。ENパルス電流18は、溶接ワイヤの先端を急激に溶融して、図3Cに示すように溶接ワイヤの先端に溶滴を形成する。

なお、本発明に係る溶接装置が従来の交流パルスアーク溶接装置と異なる点は、本期間にある。すなわち、逆極性(EP)から正極性(EN)の状態に切り換ったときに、従来はベース電流を出力していたが、本発明においてはパルス電流(ENパルス電流18)を出力する。

本期間においては、逆極性(EP)から正極性(EN)の状態に切り換ったときに、パルス電流(ENパルス電流18)を出力するため、ワークへの入熱が抑制され(小さくなり)、鉄やステンレスであっても 溶け込み量を十分に抑制できる。

【0013】

(4)期間D

ENベース電流15を出力すると、図3Dに示すように溶接ワイヤ先端に形成された溶滴が成長する。

(5)その後、上記サイクル(期間A〜D)を繰り返して溶接を行う。

【0014】

以上のように、本実施例によれば、ステンレスや鉄の薄板に対して、溶接欠陥を防止して安定した溶接を行うことができる。

【0015】

なお、上記実施例に限らず、ワークは1.5mm程度以下の薄板であれば同様に実施可能である。さらに、ワークの材質は、ステンレスでなく鉄であっても良い。また、シールドガスの種類は、アルゴン比率が80%〜98%であればよい。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施例を示すアーク溶接装置の回路図

【図2】本発明の溶接装置に係る(a)溶接電流波形(b)溶接電圧波形

【図3】溶接ワイヤ先端の溶滴の状態を示す説明図

【図4】従来の交流パルスアーク溶接装置に係る溶接電流波形

【符号の説明】

【0017】

1 三相交流電源

2 交流から直流に変換するコンバータ

3 高周波に変換するインバータ

4 トランス

5 交流から直流に変換するコンバータ

6 電流を平滑化するリアクトル

7 電圧検出用センサ

8 電流検出用センサ

9 EP/ENの切換装置

10 制御用CPU装置

11 溶接ワイヤへの給電装置

12 ワーク

13 溶接ワイヤ(消耗電極)

14 溶接ワイヤ送給装置

15 ENベース電流

16 EPパルス電流

18 ENパルス電流

19 EPベース電流

【特許請求の範囲】

【請求項1】

消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置において、

逆極性に切り換えてパルス電流を出力する第1ステップを実行し、ベース電流を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、ベース電流を出力する第4ステップを実行する制御手段を備えたことを特徴とする交流パルスアーク溶接装置。

【請求項2】

シールドガスの種類がアルゴン比率80%〜98%であることを特徴する請求項1記載の交流パルスアーク溶接装置。

【請求項3】

消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置の制御方法において、

逆極性に切り換えてパルス電流を出力する第1ステップを実行し、

ベース電流を出力して短絡を発生させる第2ステップを実行し、

その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、

ベース電流を出力する第4ステップを実行することを特徴とする交流パルスアーク溶接装置の制御方法。

【請求項4】

シールドガスの種類がアルゴン比率80%〜98%であることを特徴する請求項3記載の交流パルスアーク溶接装置の制御方法。

【請求項1】

消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置において、

逆極性に切り換えてパルス電流を出力する第1ステップを実行し、ベース電流を出力して短絡を発生させる第2ステップを実行し、その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、ベース電流を出力する第4ステップを実行する制御手段を備えたことを特徴とする交流パルスアーク溶接装置。

【請求項2】

シールドガスの種類がアルゴン比率80%〜98%であることを特徴する請求項1記載の交流パルスアーク溶接装置。

【請求項3】

消耗電極と溶接対象との間に正極性電流と逆極性電流とを交互に印加して鉄またはステンレスの薄板の溶接を行う交流パルスアーク溶接装置の制御方法において、

逆極性に切り換えてパルス電流を出力する第1ステップを実行し、

ベース電流を出力して短絡を発生させる第2ステップを実行し、

その後、正極性に切り換えてパルス電流を出力する第3ステップを実行し、

ベース電流を出力する第4ステップを実行することを特徴とする交流パルスアーク溶接装置の制御方法。

【請求項4】

シールドガスの種類がアルゴン比率80%〜98%であることを特徴する請求項3記載の交流パルスアーク溶接装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−285701(P2009−285701A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−142290(P2008−142290)

【出願日】平成20年5月30日(2008.5.30)

【出願人】(000006622)株式会社安川電機 (2,482)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月30日(2008.5.30)

【出願人】(000006622)株式会社安川電機 (2,482)

【Fターム(参考)】

[ Back to top ]