人工イグサ及び畳表の製造方法

【課題】 良好な耐湿摩擦性や耐ブロッキング性を持つ人工イグサ及び畳表の製造方法を提供する。

【解決手段】 人工イグサの製造方法は、次の(1)〜(3)の工程を具備する。(1)テープ状紙に撚りを掛けて筒状抄繊糸を得る工程と、(2)筒状抄繊糸の表面に、下記水性樹脂組成物を付与した後、乾燥して、樹脂層を形成する工程と、(3)前記樹脂層を形成した筒状抄繊糸の表面に、撥水撥油剤及び水を含有する水性エマルジョンを付与した後、乾燥して、撥水撥油層を形成する工程とを具備する。水性樹脂組成物は、乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有する。そして、重合体粒子(P1)のガラス転移温度が−70℃〜0℃であり、重合体粒子(P2)のガラス転移温度が60℃〜105℃である。

【解決手段】 人工イグサの製造方法は、次の(1)〜(3)の工程を具備する。(1)テープ状紙に撚りを掛けて筒状抄繊糸を得る工程と、(2)筒状抄繊糸の表面に、下記水性樹脂組成物を付与した後、乾燥して、樹脂層を形成する工程と、(3)前記樹脂層を形成した筒状抄繊糸の表面に、撥水撥油剤及び水を含有する水性エマルジョンを付与した後、乾燥して、撥水撥油層を形成する工程とを具備する。水性樹脂組成物は、乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有する。そして、重合体粒子(P1)のガラス転移温度が−70℃〜0℃であり、重合体粒子(P2)のガラス転移温度が60℃〜105℃である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、人工イグサの製造方法及びかかる製造方法で得られた人工イグサを用いた畳表の製造方法に関するものである。

【背景技術】

【0002】

古くから、畳表は天然イグサを製織して製造されている。かかる畳表は快適な住環境を与え、好ましいものである。しかしながら、天然イグサは、その栽培が天候に左右されやすく、安定した供給が期待できず、価格変動が大きいという欠点があった。このため、天然イグサに代えて、ポリプロピレンからなる線状成形品が人工イグサとして用いられている。かかる線状成形品は、ポリプロピレン樹脂を溶融させてノズルから押し出すことによって製造されており、樹脂成形品であるため、吸湿性に乏しく、しかも風合いが人工的であるという欠点があった。したがって、天然イグサのような快適な住環境を与えるものではなかった。

【0003】

そこで、本件出願人は、天然イグサと同様のセルロースを素材とする紙を用いた人工イグサ、及びこの人工イグサを製織して得られた畳表を提案し、現に実施している。本件出願人が提案した人工イグサは、テープ状紙に撚りを掛けて筒状抄繊糸としたもの(特許文献1)や、かかる筒状抄繊糸の表面に撥水剤を付与したもの(特許文献2)である。かかる人工イグサは、紙を素材としているので、適切な吸湿性を与えることができ、またある程度の自然感も与えることができる。したがって、天然イグサと同等程度の快適な住環境を与えうるものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2886558号公報

【特許文献2】特許第4167846号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、本件出願人が提案した筒状抄繊糸よりなる人工イグサの改良に関するものである。すなわち、筒状抄繊糸表面に、特定の樹脂組成物を付与することによって、人工イグサに良好な耐湿摩擦性や耐ブロッキング性を与えようとするものである。なお、良好な耐湿摩擦性とは、吸水して湿った状態となった人工イグサを擦っても、毛羽立ったり破れたりしにくいということである。また、良好な耐ブロッキング性とは、人工イグサ同士が当接した場合に付着して一体化しにくいということである。

【課題を解決するための手段】

【0006】

すなわち、本発明は、以下の(1)〜(3)の工程を具備することを特徴とする人工イグサの製造方法に関するものである。また、かかる方法で得られた人工イグサを製織して畳表を製造する方法に関するものである。

(1)テープ状紙に撚りを掛けて筒状抄繊糸を得る工程

(2)筒状抄繊糸の表面に、下記水性樹脂組成物を付与した後、乾燥して、樹脂層を形成する工程、及び

(3)前記樹脂層を形成した筒状抄繊糸の表面に、撥水撥油剤及び水を含有する水性エマルジョンを付与した後、乾燥して、撥水撥油層を形成する工程。

記

乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有し、該重合体粒子(P1)のガラス転移温度が−70℃〜0℃であり、該重合体粒子(P2)のガラス転移温度が60℃〜105℃である水性樹脂組成物。

【0007】

まず、(1)の工程について説明する。使用する紙としては、従来公知の種々のものを用いることができる。具体的には、パルプ繊維よりなる紙が用いられる。また、こうぞ、みつまた、がんぴ等の植物繊維よりなる紙や、これらの植物繊維とパルプ繊維とを混抄した紙も用いることができる。さらに、若干量の合成繊維を混抄した紙も用いることができる。紙の坪量も任意であるが、一般的には15〜20g/m2程度である。坪量が15g/m2未満であると、紙が薄くなって強度不足となり、撚りを掛ける際に切断する恐れがある。坪量が20g/m2を超えると、紙が厚くなって、撚りを掛けにくくなる。

【0008】

テープ状紙とは、所定幅の長尺状紙のことである。所定幅としては任意であるが、一般的には15〜40mm程度である。幅が15mm未満になると、撚りを掛けて得られた筒状抄繊糸が細くなりすぎる傾向となる。また、撚り数を多くして太くしようとすると、筒状抄繊糸が硬くなりすぎる傾向となる。幅が40mmを超えると、撚りを掛けて得られた筒状抄繊糸が太くなりすぎる傾向となる。また、撚り数を少なくして細くしようとすると、筒状抄繊糸が軟らかくなりすぎる傾向となる。

【0009】

テープ状紙に撚りを掛けると、筒状抄繊糸が得られる。撚り数にもよるが、一般的に肉厚部が5〜15層巻回された筒状抄繊糸が得られる。肉厚部が5層未満であると、荷重を負荷すると潰れやすくなる傾向が生じる。肉厚部が15層を超えると、クッション性に劣る傾向が生じる。また、筒状抄繊糸の径は任意であるが、一般的には、天然イグサと同程度か又はそれより若干細くなっている。具体的には、0.7〜1.5mm程度である。筒状抄繊糸の径が0.7mm未満であると、クッション性に劣る傾向が生じる。また、筒状抄繊糸の径が1.5mmを超えると、目の粗い畳表しか製織できない傾向となる。さらに、筒状抄繊糸の重量も任意であるが、後に付与される樹脂層及び撥水撥油層との合計重量が天然イグサと同程度になるように設計するのが好ましい。具体的には、筒状抄繊糸の重量は0.25〜0.35g/m程度であるのが好ましい。

【0010】

以上のようにして得られた筒状抄繊糸に、特定の水性樹脂組成物を付与する。ここで、特定の水性樹脂組成物とは、乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有するものであり、重合体粒子(P1)のガラス転移温度が−70℃〜0℃となっており、重合体粒子(P2)のガラス転移温度が60℃〜105℃となっているものである。さらに、詳細にこの特定の水性樹脂組成物について説明すると、以下のとおりである。

【0011】

まず、水性樹脂エマルジョン(A)は、乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含有するものである。ここで、重合性単量体としては、エチレン、プロピレン、イソブチレン、塩化ビニル、フッ化ビニル、ビニリデンクロリド、ビニリデンフルオリド、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バーチサック酸ビニル、(メタ)アクリル酸(これはアクリル酸とメタクリル酸の両者を含む表記法である。)、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸−2−エチルヘキシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸−2−ヒドロキシエチル、(メタ)アクリル酸ジメチルアミノエチル又はその四級化物、(メタ)アクリルアミド、N−メチロールアクリルアミド、N,N−ジメチルアクリルアミド、アクリルアミド−2−メチルプロパンスルホン酸又はそのナトリウム塩、スチレン、α−メチルスチレン、p−スチレンスルホン酸又はそのアルカリ金属塩、N−ビニルピロリドン、ブタジエン、イソプレン又はクロロプレン等が単独で又は混合して用いられる。この中でも特に、(メタ)アクリル酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル又は(メタ)アクリル酸−2−エチルヘキシルが単独で又は混合して用いられる。

【0012】

重合性単量体を乳化重合する際に用いる乳化剤としては、従来公知の乳化重合用界面活性剤、すなわち、陰イオン界面活性剤又は非イオン界面活性剤が用いられる。陰イオン界面活性剤としては、アルキル硫酸エステル、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルホン酸塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレン多環フェニルエーテル硫酸エステル塩又はポリオキシエチレンジスチレン化フェニルエーテル硫酸エステル塩等が用いられる。この中でも特に、反応性乳化剤として用いられている重合性アリル基含有ポリオキシエチレンアルキルエーテル硫酸エステル塩が用いられる。非イオン界面活性剤としては、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン多環フェニルエーテル、ポリオキシエチレンジスチレン化フェニルエーテル又はポリオキシエチレンアルキルフェニルエーテル等が用いられる。この中でも特に、反応性乳化剤として用いられている重合性アリル基含有ポリオキシエチレンアルキルエーテルが用いられる。反応性乳化剤を使用すると、水性樹脂エマルジョン(A)中に遊離した乳化剤が残存しないため、水性樹脂組成物の使用にあたって悪影響を及ぼす恐れが少なくなるのである。

【0013】

上記した乳化剤の存在下で、上記した重合性単量体を乳化重合することによって、重合体粒子(P1)及び(P2)を含有する水性樹脂エマルジョン(A)を得る。乳化剤の使用量は、重合性単量体100質量部に対して1〜10質量部程度が好ましい。乳化重合する際に、乳化剤と共に、エマルジョンの性能を損なわない範囲でカチオン系界面活性剤やポリビニルアルコール等の保護コロイドを添加してもよい。また、乳化重合する際に、イソプロパノールやメルカプタン類等の重合調節剤、金属塩、有機酸又は可塑剤等を適宜添加してもよい。

【0014】

乳化重合に用いられる重合開始剤としては、たとえば、水溶性ラジカル重合触媒、油溶性ラジカル重合触媒又はレドックス重合触媒の中から適宜選択して使用できる。水溶性ラジカル重合触媒の例としては、過硫酸カリウムや過硫酸アンモニウム等の過硫酸塩が挙げられる。油溶性ラジカル重合触媒としては、アゾビスイソブチロニトリルなどのアゾ化合物、ベンゾイルパーオキサイドなどの過硫酸物等が挙げられる。レドックス重合触媒としては、過酸化水素、クメンヒドロパーオキサイド、t−ブチルパーオキサイド又は過硫酸塩等の酸化剤と、グルコース、デキストロース、ホルムアルデヒドナトリウムスルホキシラート又は亜硫酸水素ナトリウム等の還元剤との組み合わせが挙げられる。重合開始剤の使用量は、使用する重合性単量体100質量部に対して0.01〜0.5質量部程度が好ましい。

【0015】

水性樹脂エマルジョン(A)中には、重合体粒子(P1)及び(P2)が含有されている。そして、重合体粒子(P1)のガラス転移温度−70℃〜0℃であり、重合体粒子(P2)のガラス転移温度60℃〜105℃である。かかる二種の重合体粒子を組み合わせることにより、重合体粒子(P1)及び(P2)が凝集して生成する皮膜に、ガラス転移温度−70℃〜0℃である重合体粒子(P1)により発現する良好な接着性と、60℃〜105℃である重合体粒子(P2)により発現する耐ブロッキング性とを安定して与えることが可能となる。すなわち、氷点下のガラス転移温度を持つ重合体粒子(P1)と、室温よりもかなり高いガラス転移温度を持つ重合体粒子(P2)とを組み合わせることにより、接着性と耐ブロッキング性とを兼備させうるのである。

【0016】

重合体粒子(P1)及び(P2)を含有する水性樹脂エマルジョン(A)を得る方法としては、以下のとおり、種々の方法がある。

(1)一つの反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が−70℃〜0℃の重合体粒子(P1)を得る。一方、他の反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が60℃〜105℃の重合体粒子(P2)を得る。そして、得られた重合体粒子(P1)及び(P2)を混合して、水性樹脂エマルジョン(A)を得る。

(2)一つの反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が−70℃〜0℃の重合体粒子(P1)を得る。その後、当該反応容器中に重合性単量体を添加し、乳化重合して、ガラス転移温度が60℃〜105℃の重合体粒子(P2)を得る。この場合は、当該反応容器中において、水性樹脂エマルジョン(A)が得られることになる。

(3)一つの反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が60℃〜105℃の重合体粒子(P2)を得る。その後、当該反応容器中に重合性単量体を添加し、乳化重合して、ガラス転移温度が−70℃〜0℃の重合体粒子(P1)を得る。この場合も、当該反応容器中において、水性樹脂エマルジョン(A)が得られることになる。

【0017】

上記(1)の方法の場合、水性樹脂エマルジョン(A)には、重合体粒子(P1)と(P2)とが、各々が独立した粒子として存在している。一方、上記(2)又は(3)の方法の場合には、選択した重合性単量体の種類や重合条件等によって、重合体粒子(P1)と(P2)とは、様々な形態となる。すなわち、重合体粒子(P1)と(P2)とが、各々独立した粒子として存在している場合もあるし、両者が一体となって存在している場合もあるし、さらに独立した粒子と一体となった粒子とが混在している場合もある。重合体粒子(P1)と(P2)が一体となる構造としては、コア−シェル構造(たとえば、コアが重合体粒子(P1)でシェルが重合体(P2)である構造又はこの逆の構造)であったり、数珠状構造(重合体粒子(P1)と(P2)の表面同士が付着して繋がっている構造)であったりする。本発明においては、上記(1)〜(3)の方法のうち、上記(2)の方法が特に好ましい。この理由は、ガラス転移温度の低い重合体粒子(P1)を取り囲むような形態で、ガラス転移温度の高い重合体粒子(P2)が存在する確率が高くなるからである。すなわち、かかる水性樹脂エマルジョンを乾燥固化させて成膜すると、ガラス転移温度の高い重合体(P2)が皮膜表面に存在する確率が高くなり、耐ブロッキング性が向上するからである。

【0018】

重合体粒子(P1)と重合体粒子(P2)の質量割合は、P1:P2=30〜70:70〜30(質量%)であるのが好ましい。両者の質量割合がこの範囲外になると、重合体粒子(P1)又は重合体粒子(P2)により発現される特性が弱くなり、接着性と耐ブロッキング性という特性を安定して得にくくなる傾向が生じる。

【0019】

重合体粒子(P1)及び(P2)のガラス転移温度は、各々一種の重合性単量体を用いて得られるホモポリマーの場合は、当該ホモポリマーのガラス転移温度を意味している。一方、各重合体粒子が二種以上の重合性単量体を用いて得られるコポリマーの場合は、FOXの式に基づいて求められるガラス転移温度を意味している。FOXの式は、以下のとおりである。

1/Tg=Σ(an/Tgn)

(式中、Tgはコポリマーのガラス転移温度であり、anは第n番目の重合性単量体の質量分率であり、Tgnは第n番目の重合性単量体より得られるホモポリマーのガラス転移温度である。なお、式中で用いるガラス転移温度はケルビン温度である。)

【0020】

ここで、各種ホモポリマーのガラス転移温度の例を挙げれば、以下の表1のとおりである。

[表1]

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

メタクリル酸メチルのホモポリマー 105℃

アクリロニトリルのホモポリマー 105℃

スチレンのホモポリマー 100℃

塩化ビニルのホモポリマー 81℃

酢酸ビニルのホモポリマー 28℃

アクリル酸メチルのホモポリマー 6℃

アクリル酸エチルのホモポリマー −24℃

アクリル酸ブチルのホモポリマー −55℃

アクリル酸−2−エチルヘキシルのホモポリマー −70℃

ブタジエンのホモポリマー −86℃

エチレンのホモポリマー −125℃

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

また、コポリマーのガラス転移温度の算出例を挙げられば、以下のとおりである。たとえば、メタクリル酸メチル59質量部とアクリル酸ブチル195質量部とを共重合して得られるコポリマーの場合、メタクリル酸メチルの質量分率は(59/254)であり、そのホモポリマーのガラス転移温度は105℃(ケルビン温度で378K)であり、アクリル酸ブチルの質量分率は(195/254)であり、そのホモポリマーのガラス転移温度は−55℃(ケルビン温度で218K)である。したがって、FOXの式は、以下のとおりになる。

1/Tg=(59/254)/378+(195/254)/218

この式を解くと、Tg=242K=−31℃となる。

【0021】

次に、フッ素系撥水撥油剤(B)について説明する。フッ素系撥水撥油剤(B)としては、従来公知の各種のものを用いることができる。たとえば、長鎖パーフルオロアルキル基(アルキル基の炭素数は3〜20)を含有する化合物を用いることができる。一般的に、フッ素系撥水撥油剤(B)は、これを水中に分散したエマルジョン形態で市販されているので、本発明においても、エマルジョン形態で取り扱うのが好ましい。また、エマルジョンは、非カチオン性エマルジョンであるのが好ましい。これは、水性樹脂エマルジョン(A)がアニオン性又はノニオン性エマルジョンであることが多く、水性樹脂エマルジョン(A)との混合安定性に優れているからである。アニオン性フッ素系撥水撥油剤エマルジョンとしては、たとえばエフトーンGMW−801(ダイキン工業社製)等が用いられ、ノニオン性フッ素系撥水撥油剤エマルジョンとしては、アサヒガードAG−7015(旭硝子社製)等が用いられる。

【0022】

フッ素系撥水撥油剤(B)の含有量は、重合体粒子(P1)及び(P2)の合計量100質量部に対して、0.6〜30質量部であるのが好ましい。フッ素系撥水撥油剤(B)の含有量が、0.6質量部未満であると、十分な防汚性が得難くなる傾向が生じる。また、フッ素系撥水撥油剤(B)の含有量が、30質量部を超えると、成膜性が低下する傾向が生じる。

【0023】

次に、有機系シランカップリング剤(C)について説明する。有機系シランカップリング剤(C)としては、従来公知のものが用いられ、特に分子内に少なくとも1つ以上の官能基と、2つ以上の加水分解性アルコキシシラン基を有する化合物を用いるのが好ましい。かかるシランカップリング剤としては、たとえば、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルジメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−(メタクリロキシプロピル)トリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、ビニルトリメトキシシラン等が単独で又は混合して用いられる。これらの中でも特にグリシジル基を分子内に有する有機系シランカップリング剤を用いるのが好ましい。

【0024】

有機系シランカップリング剤(C)の含有量は、重合体粒子(P1)及び(P2)の合計量100質量部に対して、0.5〜50質量部であるのが好ましい。有機系シランカップリング剤(C)の含有量が0.5質量部未満になると、繊維質材料に耐湿摩擦性を付与しにくくなる傾向が生じる。また、有機系シランカップリング剤(C)の含有量が50質量部を超えると、相対的に重合体粒子(P1)、(P2)及びフッ素系撥水撥油剤(B)の含有量が少なくなり、防汚性等が低下する傾向が生じる。

【0025】

水性樹脂組成物中には、水性樹脂エマルジョン(A)、フッ素系撥水撥油剤(B)及び有機系シランカップリング剤(C)の他に、有機酸(D)を添加混合しても差し支えない。有機酸(D)としては、乳酸、グリコール酸、酒石酸、クエン酸、リンゴ酸、マロン酸、コハク酸、アスコルビン酸、マレイン酸及び/又はp−トルエンスルホン酸が用いられる。かかる有機酸(D)を添加混合しておくと、筒状抄繊糸に水性樹脂組成物を付与した後、比較的低温で乾燥して樹脂層を形成しても、得られた人工イグサに良好な防汚性及び耐湿摩擦性を与えることができる。有機酸(D)の添加混合量は、重合体粒子(P1)及び重合体粒子(P2)の合計量100質量部に対して、0.5〜10質量部程度が好ましい。有機酸(D)の含有量が0.5質量部未満になると、比較的低温で乾燥させた場合、繊維質材料に耐湿摩擦性を付与しにくくなる傾向が生じる。また、有機酸(C)の含有量が10質量部を超えると、防汚性が低下する傾向が生じる。

【0026】

さらに、水性樹脂組成物中には、その他の第三成分を適宜添加混合しても差し支えない。たとえば、有機酸(D)以外の有機酸、中和剤、安定剤、レベリング剤、可塑剤、消泡剤、防カビ剤等の添加剤や、クレー、タルク、炭酸カルシウム、コロイダルシリカのような無機充填剤を適宜添加混合してもよい。

【0027】

本発明で用いる水性樹脂組成物は、水性樹脂エマルジョン(A)を得た後、この水性樹脂エマルジョン(A)中に、フッ素系撥水撥油剤(B)及び有機系シランカップリング剤(C)、さらに有機酸(D)等のその他の第三成分を添加混合することにより得ることができ、各種成分と水とを含有するエマルジョン形態となっている。そして、各種成分の含有量は10〜40質量%程度である。

【0028】

以上説明した水性樹脂組成物を筒状抄繊糸の表面に付与する方法としては、従来公知の任意の方法を採用することができる。たとえば、水性樹脂組成物よりなる浴中に、筒状抄繊糸を浸漬する方法や、水性樹脂組成物を筒状抄繊糸表面に噴霧する方法等を採用することができる。いずれの方法を採用する場合であっても、筒状抄繊糸の表面近傍に水性樹脂組成物が留まるようにするのが好ましい。具体的には、筒状抄繊糸の表面から径方向内部へ、径に対して1/2程度の部位に留まるようにする。このためには、水性樹脂組成物よりなる浴中に筒状抄繊糸を浸漬する場合、浸漬時間を0.2〜1.0秒程度の短時間とし、その後直ちに乾燥して樹脂層を形成するのがよい。乾燥工程は、水性樹脂組成物中の水をある程度蒸発除去し、樹脂層を形成させる工程であり、水性樹脂組成物が付与された筒状抄繊糸を所定温度で所定時間加熱して行う。所定温度としては70〜90℃程度で、所定時間としては1〜3分程度である。

【0029】

樹脂層を形成した後、筒状抄繊糸表面にさらに水性エマルジョンを付与する。水性エマルジョンは、撥水撥油剤及び水を含有するものである。撥水撥油剤としては、従来公知のものであればどのようなものでも使用できる。具体的には、フッ素系撥水撥油剤やシリコーン系撥水撥油剤が、単独で又は混合して用いられる。フッ素系撥水撥油剤としては、上述したフッ素系撥水撥油剤(B)が用いられる。シリコーン系撥水撥油剤としても、従来公知の種々のものを用いることができる。たとえば、メチルハイドロジェンポリシロキサンやジメチルポリシロキサンを用いることができる。また、これらを、エポキシ変性、アミノ変性、ポリエーテル変性又はカルボキシル変性した各種の変性シリコーンも用いることができる。一般的に、フッ素系撥水撥油剤もシリコーン系撥水撥油剤も、水中に分散したエマルジョン形態で市販されているので、本発明においても、エマルジョン形態で取り扱うのが好ましい。具体的なシリコーン系撥水撥油剤エマルジョンとしては、市販品であるハイソフターK−15(明成化学工業社製)、ハイソフターK−355(明成化学工業社製)、R2701(旭化成ワッカーシリコーン社製)等が挙げられる。フッ素系撥水撥油剤もシリコーン系撥水撥油剤も、水性エマルジョン形態で市販されているが、市販品をそのまま使用することは稀であり、一般的には水で希釈して用いる。具体的には、固形分濃度が1質量%以下程度に希釈して用いる。

【0030】

水性エマルジョンを筒状抄繊糸表面に付与する方法も、水性樹脂組成物の場合と同様に、従来公知の任意の方法を採用することができる。たとえば、水性エマルジョン浴中に、筒状抄繊糸を浸漬する方法や、水性エマルジョンを筒状抄繊糸表面に噴霧する方法等を採用することができる。いずれの方法を採用する場合であっても、筒状抄繊糸の表面近傍に水性エマルジョンが留まるようにするのが好ましい。水性エマルジョンの付与は、筒状抄繊糸に樹脂層を形成した後に行うので、筒状抄繊糸の表面近傍に留まりやすい。具体的には、筒状抄繊糸の表面から径方向内部へ、径に対して1/5程度の部位に留まるようにする。水性エマルジョン浴中に筒状抄繊糸を浸漬する場合、浸漬時間を0.2〜1.0秒程度とし、その後直ちに乾燥して撥水撥油層を形成するのがよい。乾燥工程は、水性エマルジョン中の水を蒸発除去し、撥水撥油層を形成させる工程であり、水性エマルジョンが付与された筒状抄繊糸を所定温度で所定時間加熱して行う。所定温度としては、水性樹脂組成物の場合よりも高い温度、たとえば145〜160℃程度で行う。これは、水性樹脂組成物の場合は固形分濃度も高く、水の蒸発除去もある程度でよいために、100℃以下の比較的低い温度でも差し支えないが、水性エマルジョンの場合は固形分濃度を低く、水の蒸発除去もより完全にするために、比較的高温で行うのである。また、所定時間としては0.5〜2分程度でよい。

【0031】

以上説明したとおり、本発明に係る人工イグサの製造方法は、筒状抄繊糸表面に水性樹脂組成物を付与して樹脂層を形成し、その後、水性エマルジョンを付与して撥水撥油層を形成するというものである。樹脂層と撥水撥油層の合計重量は、筒状抄繊糸の重量の1/3程度でよく、たとえば、筒状抄繊糸の重量が0.3g/mであるとき、樹脂層と撥水撥油層の合計重量は0.1g/mである。したがって、得られた人工イグサの重量は、0.4g/mであり、天然イグサと同程度の重量となっている。

【0032】

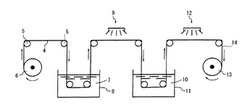

本発明に係る人工イグサの製造方法の概略を示せば、図1に示したとおりである。テープ状紙1に撚りを掛けて得られた筒状抄繊糸4は、一般には巻物6の形態となる。したがって、この巻物6から筒状抄繊糸4を巻き戻し、ガイドローラー5を経由して、水性樹脂組成物7が貯留されている浴8中に筒状抄繊糸4を浸漬する。その後、浴8中から筒状抄繊糸4を引き上げて、加熱装置9で加熱して水性樹脂組成物7をある程度乾燥させ、樹脂層2を形成させる。この後、樹脂層2が形成された筒状抄繊糸4を、水性エマルジョン10が貯留されている浴11中に浸漬する。その後、浴11中から引き上げて、加熱装置12で加熱して水性エマルジョン10を乾燥させ、撥水撥油層3を形成させて、人工イグサ14が得られる。人工イグサ14は、巻取装置で巻き取られ、巻物13の形態となる。

【0033】

得られた人工イグサ14は、たとえば、図2に示したような形状となっている。図2の右下に示した図は、人工イグサ14の概略斜視図である。図2の左上に示した図は、人工イグサ14の模式的横断面を示したものである。1はテープ状紙であり、テープ状紙1が10層巻回された状態を示されている。2は樹脂層であり、筒状抄繊糸4の表面から径方向内部へ約6層目に至る層まで樹脂層2が形成されている。3は撥水撥油層であり、筒状抄繊糸の表面から径方向内部へ約2層目に至る層まで撥水撥油層3が形成されている。

【0034】

得られた人工イグサは、従来周知の畳表用織機を用いて製織することにより、畳表を得ることができる。本発明に係る方法で得られた人工イグサは、天然イグサとは異なり、連続した巻物の形態で供給しうるため、従来の畳表用織機に限らず、たとえばレピア織機等の一般の織物製織用織機を使用して、製織し畳表を得ることもできる。

【発明の効果】

【0035】

本発明に係る方法で得られた人工イグサは、筒状抄繊糸表面に特定の水性樹脂組成物を乾燥させて得られた樹脂層と、撥水撥油層を具備しているため、耐湿摩擦性と耐ブロッキング性に優れている。したがって、この人工イグサを用いて得られた畳表は、水等を吸水した状態で擦っても毛羽立ったり破れたりしにくい。また、畳表中で隣接している人工イグサ同士が付着して一体化しにくいので、当初の風合いを長期間維持することが可能となる。また、人工イグサの耐ブロッキング性に優れているので、人工イグサを巻物の形態として保管しておいても、重なった人工イグサ同士が一体化しにくいので、畳表生産の際に、巻き戻しのトラブルが発生しにくいという効果も奏する。さらに、畳表生産中、保管中及び取扱中に、畳表を重ねて置いておいても、畳表同士が付着して一体化しにくいので、取り扱いやすいという効果も奏する。

【図面の簡単な説明】

【0036】

【図1】本発明の一例に係る人工イグサの製造方法の概略図である。

【図2】本発明の一例に係る方法で得られた人工イグサの概略図であり、右下に示した図は人工イグサの概略斜視図であり、左上に示した図は人工イグサの模式的横断面図である。

【実施例】

【0037】

以下、本発明を実施例に基づいて説明するが、本発明は実施例に限定されるものではない。本発明は、筒状抄繊糸表面に特定の水性樹脂組成物を付与し乾燥して樹脂層を形成することによって、耐湿摩擦性と耐ブロッキング性に優れた人工イグサが得られるとの知見に基づくものとして、解釈されるべきである。

【0038】

実施例1

[(1)工程、筒状抄繊糸の準備]

まず、松パルプよりなり、坪量が18g/m2の紙を準備した。そして、幅20mmに裁断して、テープ状紙とした。このテープ状紙を撚糸機で撚りをかけて、肉厚部が10層巻回された筒状抄繊糸を準備した。

【0039】

[(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]

撹拌装置付きフラスコに脱イオン水を82質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)4.9質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル38質量部、アクリル酸ブチル121質量部の混合物を徐々に添加して重合性単量体乳化物(M−1)を得た。

【0040】

別途、撹拌装置付きフラスコに脱イオン水を192質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)11.4質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル302質量部、アクリル酸ブチル68質量部の混合物を徐々に添加して重合性単量体乳化物(M−2)を得た。

【0041】

別のコンデンサー及び撹拌装置付きフラスコに脱イオン水を250質量部と乳化剤(アデカリアソープSR−10:旭電化工業社製)1.3質量部を仕込み、撹拌して乳化剤水溶液を得た。この乳化剤水溶液の温度を80℃に設定して、上記重合性単量体乳化物(M−1)を撹拌下、45分にわたって滴下して乳化重合し、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P1)を含むエマルジョンを得た後、30分間温度を維持したまま熟成した。その後、このエマルジョンの温度を80℃に維持したまま、上記重合性単量体乳化物(M−2)を105分にわたって滴下して乳化重合し、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P2)を生成させ、60分間温度を維持したまま熟成した。なお、重合性単量体乳化物(M−1)及び(M−2)の滴下は、窒素ガス気流中で行い、過硫酸アンモニウム水溶液(10質量%溶液)10質量部を重合開始剤として滴下しながら行った。

【0042】

以上のようにして、重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A−1)を得た。ここで、重合体粒子(P1)は、メタクリル酸メチル38質量部とアクリル酸ブチル121質量部とが共重合されたものであり、重合体粒子(P2)は、メタクリル酸メチル302質量部とアクリル酸ブチル68質量部とが共重合されたものであるから、両者の質量割合は、P1:P2=30:70(質量%)である。また、水性樹脂エマルジョン(A−1)中に含有される重合体粒子(P1)及び(P2)の質量割合は、50質量%とした。ここで、重合体粒子(P1)のガラス転移温度は、FOXの式に基づき、−31℃であり、重合体粒子(P2)のガラス転移温度は60℃である。

【0043】

上記で得られた水性樹脂エマルジョン(A−1)40質量部(固形分20質量部)に、フッ素系撥水撥油剤(B)のエマルジョン(旭硝子社性「アサヒガードAG7105」、固形分30質量%のエマルジョン)2質量部(固形分であるフッ素系撥水撥油剤(B)は0.6質量部)を加えて撹拌した。さらに、有機系シランカップリング剤(C)としてγ−グリシドキシプロピルトリメトキシシラン(信越化学工業社製「KBM403」)2質量部、有機酸(D)として乳酸1質量及び希釈剤として水60質量部を加えて撹拌し、水性樹脂組成物を得た。

【0044】

この水性樹脂組成物を、上記で準備した筒状抄繊糸に付与した。付与は、図1に示すような浸漬法により行い、浴内に筒状抄繊糸が浸漬されている時間は0.3秒とした。浸漬後、加熱装置に導入し、80℃で2分間乾燥し、筒状抄繊糸表面近傍に樹脂層を形成させた。

【0045】

[(3)工程、水性エマルジョンの準備及び人工イグサの製造]

まず、フッ素系撥水撥油剤のエマルジョン(旭硝子社製「アサヒガードAG7105」、固形分30質量%のエマルジョン)12質量部(固形分であるフッ素系撥水撥油剤は3.6質量部)とシリコーン系撥水撥油剤のエマルジョン(旭化成ワッカーシリコーン社製「R2701」、固形分40質量%のエマルジョン)0.3質量部(固形分であるシリコーン系撥水撥油剤は0.12質量部)と、水600質量部を混合攪拌して、水性エマルジョンを準備した。そして、上記で樹脂層が形成された筒状抄繊糸に直ちに付与した。付与は、図1に示すような浸漬法により行い、浴内に、樹脂層が形成された筒状抄繊糸が浸漬されている時間は0.3秒とした。浸漬後、加熱装置に導入し、145℃で1分間乾燥し、筒状抄繊糸表面近傍に撥水撥油層を形成させた。以上のようにして、人工イグサを製造した。

【0046】

実施例2

実施例1と同一の方法で[(1)工程、筒状抄繊糸の準備]を行った。

【0047】

[(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]を以下のように変更した。

【0048】

[変更した(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]

撹拌装置付きフラスコに脱イオン水を153質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)9.1質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル72質量部、アクリル酸ブチル224質量部の混合物を徐々に添加して重合性単量体乳化物(M−1)を得た。

【0049】

別途、撹拌装置付きフラスコに脱イオン水を122質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)7.2質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル191質量部、アクリル酸ブチル42質量部の混合物を徐々に添加して重合性単量体乳化物(M−2)を得た。

【0050】

この後、重合性単量体乳化物(M−1)及び(M−2)を用いて、乳化物(M−1)の滴下時間を84分とし、乳化物(M−2)の滴下時間を66分とする他は、水性樹脂エマルジョン(A−1)の製造例の場合と同一の方法で、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P1)及び(P2)を含む水性樹脂エマルジョン(A−2)を得た。得られた重合体粒子(P1)のガラス転移温度は−30℃であり、重合体粒子(P2)のガラス転移温度は61℃である。また、P1:P2=56:44(質量%)である。

【0051】

上記で得られた水性樹脂エマルジョン(A−2)40質量部(固形分20質量部)に、フッ素系撥水撥油剤(B)のエマルジョン(旭硝子社性「アサヒガードAG7105」、固形分30質量%のエマルジョン)2質量部(固形分であるフッ素系撥水撥油剤(B)は0.6質量部)を加えて撹拌した。さらに、有機系シランカップリング剤(C)としてγ−グリシドキシプロピルトリメトキシシラン(信越化学工業社製「KBM403」)2質量部、有機酸(D)として乳酸1質量及び希釈剤として水60質量部を加えて撹拌し、水性樹脂組成物を得た。

【0052】

この水性樹脂組成物を用いて、実施例1と同一の方法で、筒状抄繊糸表面近傍に樹脂層を形成させた。

【0053】

そして、加熱温度を160℃に変更する他は、実施例1と同一の方法で[(3)工程、水性エマルジョンの準備及び人工イグサの製造]を行い、人工イグサを得た。

【0054】

比較例1

[(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]を以下のように変更した他は、実施例2と同一の方法で人工イグサを得た。

【0055】

[変更した(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]

撹拌装置付きフラスコに脱イオン水を275質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)16.3質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル351質量部、アクリル酸ブチル178質量部の混合物を徐々に添加して重合性単量体乳化物(M)を得た。

【0056】

別のコンデンサー及び撹拌装置付きフラスコに脱イオン水を250質量部と、乳化剤(アデカリアソープSR−10:旭電化工業社製)1.3質量部を仕込み溶解した。この乳化剤水溶液の温度を80℃に設定して、上記重合性単量体乳化物(M)を過硫酸アンモニウム水溶液(10質量%溶液)10質量部と共に撹拌下、窒素ガス気流中で150分にわたって滴下して乳化重合し、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P)を含む水性樹脂エマルジョン(A)を得た。水性樹脂エマルジョン(A)中に含有されるメタクリル酸メチル−アクリル酸ブチル共重合体粒子(P)の質量割合は、50質量%とした。なお、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P)のガラス転移温度は、30℃である。

【0057】

上記で得られた水性樹脂エマルジョン(A)40質量部(固形分20質量部)に、フッ素系撥水撥油剤(B)のエマルジョン(旭硝子社性「アサヒガードAG7105」、固形分30質量%のエマルジョン)2質量部(固形分であるフッ素系撥水撥油剤(B)は0.6質量部)を加えて撹拌した。さらに、有機系シランカップリング剤(C)としてγ−グリシドキシプロピルトリメトキシシラン(信越化学工業社製「KBM403」)2質量部、有機酸(D)としてマレイン酸0.5質量部及び希釈剤として水60質量部を加えて撹拌し、水性樹脂組成物を得た。

【0058】

この水性樹脂組成物を用いて、実施例1と同一の方法で、筒状抄繊糸表面近傍に樹脂層を形成させた。そして、上記したように、実施例2と同一の方法で人工イグサを得た。

【0059】

実施例1、2及び比較例1で得られた人工イグサを用い、畳表用織機にて製織して畳表を得た。この畳表を用いて、防汚性及び耐湿摩擦性を以下の条件で測定及び評価し、この結果を表1に示した。

【0060】

[防汚性]

畳表を裁断し、畳表全幅×300mmの大きさの試験体を準備した。試験体表面に、インスタントコーヒー(熱水100gに、インスタントコーヒー粉末2g、砂糖1.5g及びクリーミングパウダー1.5gを溶解させた溶液)をかけ、2時間後に濡らした紙製拭き布(日本製紙クレシア社製「キムワイプ」)で拭き取り、汚れの程度を、目視によって以下の基準で評価した。

○:染みが殆ど見られない。

△:少し染みが残っているのが見られる。

×:染みが明確に見られる。

【0061】

[耐湿摩擦性]

畳表を裁断し、480mm×220mmの大きさの試験体を準備した。試験体表面を、水で湿らせた綿布を用い、JIS L 0849の摩擦試験機II型(学振形)で擦過した。擦過条件は、荷重1000gとし擦過回数を100回往復とした。そして、擦過後の表面のケバ立ちを、以下の基準で評価した。

○:ケバ立ちがない。

△:ケバ立ちが少し見られる。

×:ケバ立ちがかなり多く見られる。

【0062】

[表1]

━━━━━━━━━━━━━━━━━━━

防汚性 耐湿摩擦性

━━━━━━━━━━━━━━━━━━━

実施例1 ○ ○

実施例2 ○ ○

比較例1 ○ ○

━━━━━━━━━━━━━━━━━━━

【0063】

[耐ブロッキング性の試験]

実施例1において、筒状抄繊糸を得るときに用いたテープ状紙を準備し、テープ状紙に、実施例1で用いた水性樹脂組成物を、塗布量15g/m2(塗布量は水を乾燥除去した後の質量)で塗布し、180℃で60秒間乾燥し、水性樹脂組成物を固化させて試験体1−1を二枚得た。また、実施例2で用いた水性樹脂組成物を用い、同様にして試験体2−1を二枚得た。さらに、比較例1で用いた水性樹脂組成物を用い、同様にして試験体3−1を二枚得た。そして、各々の二枚の試験体につき、塗布面同士を重ね合わせ、荷重100g/cm2をかけて、温度50℃で湿度95%の雰囲気下に48時間放置した。その後、室温の雰囲気下に戻し、塗布面同士のブロッキングを、官能によって以下の基準で評価した。

○:塗布面同士を引き剥がす際に殆ど音がせず、ブロッキングしていない。

△:塗布面同士を引き剥がす際に小さい音がし、部分的にブロッキングしていた。

×:塗布面同士を引き剥がす際に音がし、全面的にブロッキングしていた。

【0064】

[接着性の試験]

実施例1において、筒状抄繊糸を得るときに用いたテープ状紙を二枚準備し、これを重ね合わせて、実施例1で用いた水性樹脂組成物を、塗布量15g/m2(塗布量は水を乾燥除去した後の質量)で塗布し、80℃で2分間乾燥した。その後直ちに、145℃で1分間乾燥し、試験体1−2を得た。また、実施例2で用いた水性樹脂組成物を同様に塗布して、80℃で2分間乾燥し、その後直ちに160℃で1分間乾燥し、試験体2−2を得た。さらに、比較例1で用いた水性樹脂組成物を同様に塗布して、80℃で2分間乾燥し、その後直ちに160℃で1分間乾燥し、試験体3−2を得た。そして、各々の試験体につき、接着面を剥がして破壊状態を、官能によって以下の基準で評価した。

○:接着面を剥がそうとすると紙が破れてしまう。

△:接着面を剥がそうとすると一部紙が破れ、一部接着面で剥離する。

×:接着面を剥がそうとすると紙が殆ど破れず、接着面で剥離する。

【0065】

上記した耐ブロッキング性及び接着性の評価結果は、表2に示したとおりであった。

[表2]

━━━━━━━━━━━━━━━━━━━━━━━━

耐ブロッキング性 接着性

━━━━━━━━━━━━━━━━━━━━━━━━

試験体1−1 ○ −

試験体2−1 ○ −

試験体3−1 × −

試験体1−2 − ○

試験体2−2 − ○

試験体3−2 − △

━━━━━━━━━━━━━━━━━━━━━━━━

【0066】

上記した表1の結果から分かるように、実施例1、2及び比較例1で得られた畳表は、良好な防汚性及び耐湿摩擦性を持つものである。また、表2の結果から理解しうるように、実施例1及び2で得られた畳表は、比較例1で得られた畳表に比べて、耐ブロッキング性に優れていることが分かる。さらに、表2の結果から理解しうるように、実施例1及び2で得られた人工イグサの各層間の接着性は、比較例1で得られた人工イグサの接着性よりも優れており、耐久性も向上していることが分かる。

【符号の説明】

【0067】

1 テープ状紙

2 樹脂層

3 撥水撥油層

4 筒状抄繊糸

5 ガイドローラー

6 筒状抄繊糸の巻物

7 水性樹脂組成物

8 水性樹脂組成物が貯留されている浴

9 加熱装置

10 水性エマルジョン

11 水性エマルジョンが貯留されている浴

12 加熱装置

13 人工イグサの巻物

14 人工イグサ

【技術分野】

【0001】

本発明は、人工イグサの製造方法及びかかる製造方法で得られた人工イグサを用いた畳表の製造方法に関するものである。

【背景技術】

【0002】

古くから、畳表は天然イグサを製織して製造されている。かかる畳表は快適な住環境を与え、好ましいものである。しかしながら、天然イグサは、その栽培が天候に左右されやすく、安定した供給が期待できず、価格変動が大きいという欠点があった。このため、天然イグサに代えて、ポリプロピレンからなる線状成形品が人工イグサとして用いられている。かかる線状成形品は、ポリプロピレン樹脂を溶融させてノズルから押し出すことによって製造されており、樹脂成形品であるため、吸湿性に乏しく、しかも風合いが人工的であるという欠点があった。したがって、天然イグサのような快適な住環境を与えるものではなかった。

【0003】

そこで、本件出願人は、天然イグサと同様のセルロースを素材とする紙を用いた人工イグサ、及びこの人工イグサを製織して得られた畳表を提案し、現に実施している。本件出願人が提案した人工イグサは、テープ状紙に撚りを掛けて筒状抄繊糸としたもの(特許文献1)や、かかる筒状抄繊糸の表面に撥水剤を付与したもの(特許文献2)である。かかる人工イグサは、紙を素材としているので、適切な吸湿性を与えることができ、またある程度の自然感も与えることができる。したがって、天然イグサと同等程度の快適な住環境を与えうるものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2886558号公報

【特許文献2】特許第4167846号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、本件出願人が提案した筒状抄繊糸よりなる人工イグサの改良に関するものである。すなわち、筒状抄繊糸表面に、特定の樹脂組成物を付与することによって、人工イグサに良好な耐湿摩擦性や耐ブロッキング性を与えようとするものである。なお、良好な耐湿摩擦性とは、吸水して湿った状態となった人工イグサを擦っても、毛羽立ったり破れたりしにくいということである。また、良好な耐ブロッキング性とは、人工イグサ同士が当接した場合に付着して一体化しにくいということである。

【課題を解決するための手段】

【0006】

すなわち、本発明は、以下の(1)〜(3)の工程を具備することを特徴とする人工イグサの製造方法に関するものである。また、かかる方法で得られた人工イグサを製織して畳表を製造する方法に関するものである。

(1)テープ状紙に撚りを掛けて筒状抄繊糸を得る工程

(2)筒状抄繊糸の表面に、下記水性樹脂組成物を付与した後、乾燥して、樹脂層を形成する工程、及び

(3)前記樹脂層を形成した筒状抄繊糸の表面に、撥水撥油剤及び水を含有する水性エマルジョンを付与した後、乾燥して、撥水撥油層を形成する工程。

記

乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有し、該重合体粒子(P1)のガラス転移温度が−70℃〜0℃であり、該重合体粒子(P2)のガラス転移温度が60℃〜105℃である水性樹脂組成物。

【0007】

まず、(1)の工程について説明する。使用する紙としては、従来公知の種々のものを用いることができる。具体的には、パルプ繊維よりなる紙が用いられる。また、こうぞ、みつまた、がんぴ等の植物繊維よりなる紙や、これらの植物繊維とパルプ繊維とを混抄した紙も用いることができる。さらに、若干量の合成繊維を混抄した紙も用いることができる。紙の坪量も任意であるが、一般的には15〜20g/m2程度である。坪量が15g/m2未満であると、紙が薄くなって強度不足となり、撚りを掛ける際に切断する恐れがある。坪量が20g/m2を超えると、紙が厚くなって、撚りを掛けにくくなる。

【0008】

テープ状紙とは、所定幅の長尺状紙のことである。所定幅としては任意であるが、一般的には15〜40mm程度である。幅が15mm未満になると、撚りを掛けて得られた筒状抄繊糸が細くなりすぎる傾向となる。また、撚り数を多くして太くしようとすると、筒状抄繊糸が硬くなりすぎる傾向となる。幅が40mmを超えると、撚りを掛けて得られた筒状抄繊糸が太くなりすぎる傾向となる。また、撚り数を少なくして細くしようとすると、筒状抄繊糸が軟らかくなりすぎる傾向となる。

【0009】

テープ状紙に撚りを掛けると、筒状抄繊糸が得られる。撚り数にもよるが、一般的に肉厚部が5〜15層巻回された筒状抄繊糸が得られる。肉厚部が5層未満であると、荷重を負荷すると潰れやすくなる傾向が生じる。肉厚部が15層を超えると、クッション性に劣る傾向が生じる。また、筒状抄繊糸の径は任意であるが、一般的には、天然イグサと同程度か又はそれより若干細くなっている。具体的には、0.7〜1.5mm程度である。筒状抄繊糸の径が0.7mm未満であると、クッション性に劣る傾向が生じる。また、筒状抄繊糸の径が1.5mmを超えると、目の粗い畳表しか製織できない傾向となる。さらに、筒状抄繊糸の重量も任意であるが、後に付与される樹脂層及び撥水撥油層との合計重量が天然イグサと同程度になるように設計するのが好ましい。具体的には、筒状抄繊糸の重量は0.25〜0.35g/m程度であるのが好ましい。

【0010】

以上のようにして得られた筒状抄繊糸に、特定の水性樹脂組成物を付与する。ここで、特定の水性樹脂組成物とは、乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有するものであり、重合体粒子(P1)のガラス転移温度が−70℃〜0℃となっており、重合体粒子(P2)のガラス転移温度が60℃〜105℃となっているものである。さらに、詳細にこの特定の水性樹脂組成物について説明すると、以下のとおりである。

【0011】

まず、水性樹脂エマルジョン(A)は、乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含有するものである。ここで、重合性単量体としては、エチレン、プロピレン、イソブチレン、塩化ビニル、フッ化ビニル、ビニリデンクロリド、ビニリデンフルオリド、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バーチサック酸ビニル、(メタ)アクリル酸(これはアクリル酸とメタクリル酸の両者を含む表記法である。)、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸−2−エチルヘキシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸−2−ヒドロキシエチル、(メタ)アクリル酸ジメチルアミノエチル又はその四級化物、(メタ)アクリルアミド、N−メチロールアクリルアミド、N,N−ジメチルアクリルアミド、アクリルアミド−2−メチルプロパンスルホン酸又はそのナトリウム塩、スチレン、α−メチルスチレン、p−スチレンスルホン酸又はそのアルカリ金属塩、N−ビニルピロリドン、ブタジエン、イソプレン又はクロロプレン等が単独で又は混合して用いられる。この中でも特に、(メタ)アクリル酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル又は(メタ)アクリル酸−2−エチルヘキシルが単独で又は混合して用いられる。

【0012】

重合性単量体を乳化重合する際に用いる乳化剤としては、従来公知の乳化重合用界面活性剤、すなわち、陰イオン界面活性剤又は非イオン界面活性剤が用いられる。陰イオン界面活性剤としては、アルキル硫酸エステル、ポリオキシエチレンアルキルエーテル硫酸エステル塩、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルホン酸塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレン多環フェニルエーテル硫酸エステル塩又はポリオキシエチレンジスチレン化フェニルエーテル硫酸エステル塩等が用いられる。この中でも特に、反応性乳化剤として用いられている重合性アリル基含有ポリオキシエチレンアルキルエーテル硫酸エステル塩が用いられる。非イオン界面活性剤としては、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレン多環フェニルエーテル、ポリオキシエチレンジスチレン化フェニルエーテル又はポリオキシエチレンアルキルフェニルエーテル等が用いられる。この中でも特に、反応性乳化剤として用いられている重合性アリル基含有ポリオキシエチレンアルキルエーテルが用いられる。反応性乳化剤を使用すると、水性樹脂エマルジョン(A)中に遊離した乳化剤が残存しないため、水性樹脂組成物の使用にあたって悪影響を及ぼす恐れが少なくなるのである。

【0013】

上記した乳化剤の存在下で、上記した重合性単量体を乳化重合することによって、重合体粒子(P1)及び(P2)を含有する水性樹脂エマルジョン(A)を得る。乳化剤の使用量は、重合性単量体100質量部に対して1〜10質量部程度が好ましい。乳化重合する際に、乳化剤と共に、エマルジョンの性能を損なわない範囲でカチオン系界面活性剤やポリビニルアルコール等の保護コロイドを添加してもよい。また、乳化重合する際に、イソプロパノールやメルカプタン類等の重合調節剤、金属塩、有機酸又は可塑剤等を適宜添加してもよい。

【0014】

乳化重合に用いられる重合開始剤としては、たとえば、水溶性ラジカル重合触媒、油溶性ラジカル重合触媒又はレドックス重合触媒の中から適宜選択して使用できる。水溶性ラジカル重合触媒の例としては、過硫酸カリウムや過硫酸アンモニウム等の過硫酸塩が挙げられる。油溶性ラジカル重合触媒としては、アゾビスイソブチロニトリルなどのアゾ化合物、ベンゾイルパーオキサイドなどの過硫酸物等が挙げられる。レドックス重合触媒としては、過酸化水素、クメンヒドロパーオキサイド、t−ブチルパーオキサイド又は過硫酸塩等の酸化剤と、グルコース、デキストロース、ホルムアルデヒドナトリウムスルホキシラート又は亜硫酸水素ナトリウム等の還元剤との組み合わせが挙げられる。重合開始剤の使用量は、使用する重合性単量体100質量部に対して0.01〜0.5質量部程度が好ましい。

【0015】

水性樹脂エマルジョン(A)中には、重合体粒子(P1)及び(P2)が含有されている。そして、重合体粒子(P1)のガラス転移温度−70℃〜0℃であり、重合体粒子(P2)のガラス転移温度60℃〜105℃である。かかる二種の重合体粒子を組み合わせることにより、重合体粒子(P1)及び(P2)が凝集して生成する皮膜に、ガラス転移温度−70℃〜0℃である重合体粒子(P1)により発現する良好な接着性と、60℃〜105℃である重合体粒子(P2)により発現する耐ブロッキング性とを安定して与えることが可能となる。すなわち、氷点下のガラス転移温度を持つ重合体粒子(P1)と、室温よりもかなり高いガラス転移温度を持つ重合体粒子(P2)とを組み合わせることにより、接着性と耐ブロッキング性とを兼備させうるのである。

【0016】

重合体粒子(P1)及び(P2)を含有する水性樹脂エマルジョン(A)を得る方法としては、以下のとおり、種々の方法がある。

(1)一つの反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が−70℃〜0℃の重合体粒子(P1)を得る。一方、他の反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が60℃〜105℃の重合体粒子(P2)を得る。そして、得られた重合体粒子(P1)及び(P2)を混合して、水性樹脂エマルジョン(A)を得る。

(2)一つの反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が−70℃〜0℃の重合体粒子(P1)を得る。その後、当該反応容器中に重合性単量体を添加し、乳化重合して、ガラス転移温度が60℃〜105℃の重合体粒子(P2)を得る。この場合は、当該反応容器中において、水性樹脂エマルジョン(A)が得られることになる。

(3)一つの反応容器中において、乳化剤の存在下で重合性単量体を乳化重合して、ガラス転移温度が60℃〜105℃の重合体粒子(P2)を得る。その後、当該反応容器中に重合性単量体を添加し、乳化重合して、ガラス転移温度が−70℃〜0℃の重合体粒子(P1)を得る。この場合も、当該反応容器中において、水性樹脂エマルジョン(A)が得られることになる。

【0017】

上記(1)の方法の場合、水性樹脂エマルジョン(A)には、重合体粒子(P1)と(P2)とが、各々が独立した粒子として存在している。一方、上記(2)又は(3)の方法の場合には、選択した重合性単量体の種類や重合条件等によって、重合体粒子(P1)と(P2)とは、様々な形態となる。すなわち、重合体粒子(P1)と(P2)とが、各々独立した粒子として存在している場合もあるし、両者が一体となって存在している場合もあるし、さらに独立した粒子と一体となった粒子とが混在している場合もある。重合体粒子(P1)と(P2)が一体となる構造としては、コア−シェル構造(たとえば、コアが重合体粒子(P1)でシェルが重合体(P2)である構造又はこの逆の構造)であったり、数珠状構造(重合体粒子(P1)と(P2)の表面同士が付着して繋がっている構造)であったりする。本発明においては、上記(1)〜(3)の方法のうち、上記(2)の方法が特に好ましい。この理由は、ガラス転移温度の低い重合体粒子(P1)を取り囲むような形態で、ガラス転移温度の高い重合体粒子(P2)が存在する確率が高くなるからである。すなわち、かかる水性樹脂エマルジョンを乾燥固化させて成膜すると、ガラス転移温度の高い重合体(P2)が皮膜表面に存在する確率が高くなり、耐ブロッキング性が向上するからである。

【0018】

重合体粒子(P1)と重合体粒子(P2)の質量割合は、P1:P2=30〜70:70〜30(質量%)であるのが好ましい。両者の質量割合がこの範囲外になると、重合体粒子(P1)又は重合体粒子(P2)により発現される特性が弱くなり、接着性と耐ブロッキング性という特性を安定して得にくくなる傾向が生じる。

【0019】

重合体粒子(P1)及び(P2)のガラス転移温度は、各々一種の重合性単量体を用いて得られるホモポリマーの場合は、当該ホモポリマーのガラス転移温度を意味している。一方、各重合体粒子が二種以上の重合性単量体を用いて得られるコポリマーの場合は、FOXの式に基づいて求められるガラス転移温度を意味している。FOXの式は、以下のとおりである。

1/Tg=Σ(an/Tgn)

(式中、Tgはコポリマーのガラス転移温度であり、anは第n番目の重合性単量体の質量分率であり、Tgnは第n番目の重合性単量体より得られるホモポリマーのガラス転移温度である。なお、式中で用いるガラス転移温度はケルビン温度である。)

【0020】

ここで、各種ホモポリマーのガラス転移温度の例を挙げれば、以下の表1のとおりである。

[表1]

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

メタクリル酸メチルのホモポリマー 105℃

アクリロニトリルのホモポリマー 105℃

スチレンのホモポリマー 100℃

塩化ビニルのホモポリマー 81℃

酢酸ビニルのホモポリマー 28℃

アクリル酸メチルのホモポリマー 6℃

アクリル酸エチルのホモポリマー −24℃

アクリル酸ブチルのホモポリマー −55℃

アクリル酸−2−エチルヘキシルのホモポリマー −70℃

ブタジエンのホモポリマー −86℃

エチレンのホモポリマー −125℃

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

また、コポリマーのガラス転移温度の算出例を挙げられば、以下のとおりである。たとえば、メタクリル酸メチル59質量部とアクリル酸ブチル195質量部とを共重合して得られるコポリマーの場合、メタクリル酸メチルの質量分率は(59/254)であり、そのホモポリマーのガラス転移温度は105℃(ケルビン温度で378K)であり、アクリル酸ブチルの質量分率は(195/254)であり、そのホモポリマーのガラス転移温度は−55℃(ケルビン温度で218K)である。したがって、FOXの式は、以下のとおりになる。

1/Tg=(59/254)/378+(195/254)/218

この式を解くと、Tg=242K=−31℃となる。

【0021】

次に、フッ素系撥水撥油剤(B)について説明する。フッ素系撥水撥油剤(B)としては、従来公知の各種のものを用いることができる。たとえば、長鎖パーフルオロアルキル基(アルキル基の炭素数は3〜20)を含有する化合物を用いることができる。一般的に、フッ素系撥水撥油剤(B)は、これを水中に分散したエマルジョン形態で市販されているので、本発明においても、エマルジョン形態で取り扱うのが好ましい。また、エマルジョンは、非カチオン性エマルジョンであるのが好ましい。これは、水性樹脂エマルジョン(A)がアニオン性又はノニオン性エマルジョンであることが多く、水性樹脂エマルジョン(A)との混合安定性に優れているからである。アニオン性フッ素系撥水撥油剤エマルジョンとしては、たとえばエフトーンGMW−801(ダイキン工業社製)等が用いられ、ノニオン性フッ素系撥水撥油剤エマルジョンとしては、アサヒガードAG−7015(旭硝子社製)等が用いられる。

【0022】

フッ素系撥水撥油剤(B)の含有量は、重合体粒子(P1)及び(P2)の合計量100質量部に対して、0.6〜30質量部であるのが好ましい。フッ素系撥水撥油剤(B)の含有量が、0.6質量部未満であると、十分な防汚性が得難くなる傾向が生じる。また、フッ素系撥水撥油剤(B)の含有量が、30質量部を超えると、成膜性が低下する傾向が生じる。

【0023】

次に、有機系シランカップリング剤(C)について説明する。有機系シランカップリング剤(C)としては、従来公知のものが用いられ、特に分子内に少なくとも1つ以上の官能基と、2つ以上の加水分解性アルコキシシラン基を有する化合物を用いるのが好ましい。かかるシランカップリング剤としては、たとえば、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルジメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−(メタクリロキシプロピル)トリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、ビニルトリメトキシシラン等が単独で又は混合して用いられる。これらの中でも特にグリシジル基を分子内に有する有機系シランカップリング剤を用いるのが好ましい。

【0024】

有機系シランカップリング剤(C)の含有量は、重合体粒子(P1)及び(P2)の合計量100質量部に対して、0.5〜50質量部であるのが好ましい。有機系シランカップリング剤(C)の含有量が0.5質量部未満になると、繊維質材料に耐湿摩擦性を付与しにくくなる傾向が生じる。また、有機系シランカップリング剤(C)の含有量が50質量部を超えると、相対的に重合体粒子(P1)、(P2)及びフッ素系撥水撥油剤(B)の含有量が少なくなり、防汚性等が低下する傾向が生じる。

【0025】

水性樹脂組成物中には、水性樹脂エマルジョン(A)、フッ素系撥水撥油剤(B)及び有機系シランカップリング剤(C)の他に、有機酸(D)を添加混合しても差し支えない。有機酸(D)としては、乳酸、グリコール酸、酒石酸、クエン酸、リンゴ酸、マロン酸、コハク酸、アスコルビン酸、マレイン酸及び/又はp−トルエンスルホン酸が用いられる。かかる有機酸(D)を添加混合しておくと、筒状抄繊糸に水性樹脂組成物を付与した後、比較的低温で乾燥して樹脂層を形成しても、得られた人工イグサに良好な防汚性及び耐湿摩擦性を与えることができる。有機酸(D)の添加混合量は、重合体粒子(P1)及び重合体粒子(P2)の合計量100質量部に対して、0.5〜10質量部程度が好ましい。有機酸(D)の含有量が0.5質量部未満になると、比較的低温で乾燥させた場合、繊維質材料に耐湿摩擦性を付与しにくくなる傾向が生じる。また、有機酸(C)の含有量が10質量部を超えると、防汚性が低下する傾向が生じる。

【0026】

さらに、水性樹脂組成物中には、その他の第三成分を適宜添加混合しても差し支えない。たとえば、有機酸(D)以外の有機酸、中和剤、安定剤、レベリング剤、可塑剤、消泡剤、防カビ剤等の添加剤や、クレー、タルク、炭酸カルシウム、コロイダルシリカのような無機充填剤を適宜添加混合してもよい。

【0027】

本発明で用いる水性樹脂組成物は、水性樹脂エマルジョン(A)を得た後、この水性樹脂エマルジョン(A)中に、フッ素系撥水撥油剤(B)及び有機系シランカップリング剤(C)、さらに有機酸(D)等のその他の第三成分を添加混合することにより得ることができ、各種成分と水とを含有するエマルジョン形態となっている。そして、各種成分の含有量は10〜40質量%程度である。

【0028】

以上説明した水性樹脂組成物を筒状抄繊糸の表面に付与する方法としては、従来公知の任意の方法を採用することができる。たとえば、水性樹脂組成物よりなる浴中に、筒状抄繊糸を浸漬する方法や、水性樹脂組成物を筒状抄繊糸表面に噴霧する方法等を採用することができる。いずれの方法を採用する場合であっても、筒状抄繊糸の表面近傍に水性樹脂組成物が留まるようにするのが好ましい。具体的には、筒状抄繊糸の表面から径方向内部へ、径に対して1/2程度の部位に留まるようにする。このためには、水性樹脂組成物よりなる浴中に筒状抄繊糸を浸漬する場合、浸漬時間を0.2〜1.0秒程度の短時間とし、その後直ちに乾燥して樹脂層を形成するのがよい。乾燥工程は、水性樹脂組成物中の水をある程度蒸発除去し、樹脂層を形成させる工程であり、水性樹脂組成物が付与された筒状抄繊糸を所定温度で所定時間加熱して行う。所定温度としては70〜90℃程度で、所定時間としては1〜3分程度である。

【0029】

樹脂層を形成した後、筒状抄繊糸表面にさらに水性エマルジョンを付与する。水性エマルジョンは、撥水撥油剤及び水を含有するものである。撥水撥油剤としては、従来公知のものであればどのようなものでも使用できる。具体的には、フッ素系撥水撥油剤やシリコーン系撥水撥油剤が、単独で又は混合して用いられる。フッ素系撥水撥油剤としては、上述したフッ素系撥水撥油剤(B)が用いられる。シリコーン系撥水撥油剤としても、従来公知の種々のものを用いることができる。たとえば、メチルハイドロジェンポリシロキサンやジメチルポリシロキサンを用いることができる。また、これらを、エポキシ変性、アミノ変性、ポリエーテル変性又はカルボキシル変性した各種の変性シリコーンも用いることができる。一般的に、フッ素系撥水撥油剤もシリコーン系撥水撥油剤も、水中に分散したエマルジョン形態で市販されているので、本発明においても、エマルジョン形態で取り扱うのが好ましい。具体的なシリコーン系撥水撥油剤エマルジョンとしては、市販品であるハイソフターK−15(明成化学工業社製)、ハイソフターK−355(明成化学工業社製)、R2701(旭化成ワッカーシリコーン社製)等が挙げられる。フッ素系撥水撥油剤もシリコーン系撥水撥油剤も、水性エマルジョン形態で市販されているが、市販品をそのまま使用することは稀であり、一般的には水で希釈して用いる。具体的には、固形分濃度が1質量%以下程度に希釈して用いる。

【0030】

水性エマルジョンを筒状抄繊糸表面に付与する方法も、水性樹脂組成物の場合と同様に、従来公知の任意の方法を採用することができる。たとえば、水性エマルジョン浴中に、筒状抄繊糸を浸漬する方法や、水性エマルジョンを筒状抄繊糸表面に噴霧する方法等を採用することができる。いずれの方法を採用する場合であっても、筒状抄繊糸の表面近傍に水性エマルジョンが留まるようにするのが好ましい。水性エマルジョンの付与は、筒状抄繊糸に樹脂層を形成した後に行うので、筒状抄繊糸の表面近傍に留まりやすい。具体的には、筒状抄繊糸の表面から径方向内部へ、径に対して1/5程度の部位に留まるようにする。水性エマルジョン浴中に筒状抄繊糸を浸漬する場合、浸漬時間を0.2〜1.0秒程度とし、その後直ちに乾燥して撥水撥油層を形成するのがよい。乾燥工程は、水性エマルジョン中の水を蒸発除去し、撥水撥油層を形成させる工程であり、水性エマルジョンが付与された筒状抄繊糸を所定温度で所定時間加熱して行う。所定温度としては、水性樹脂組成物の場合よりも高い温度、たとえば145〜160℃程度で行う。これは、水性樹脂組成物の場合は固形分濃度も高く、水の蒸発除去もある程度でよいために、100℃以下の比較的低い温度でも差し支えないが、水性エマルジョンの場合は固形分濃度を低く、水の蒸発除去もより完全にするために、比較的高温で行うのである。また、所定時間としては0.5〜2分程度でよい。

【0031】

以上説明したとおり、本発明に係る人工イグサの製造方法は、筒状抄繊糸表面に水性樹脂組成物を付与して樹脂層を形成し、その後、水性エマルジョンを付与して撥水撥油層を形成するというものである。樹脂層と撥水撥油層の合計重量は、筒状抄繊糸の重量の1/3程度でよく、たとえば、筒状抄繊糸の重量が0.3g/mであるとき、樹脂層と撥水撥油層の合計重量は0.1g/mである。したがって、得られた人工イグサの重量は、0.4g/mであり、天然イグサと同程度の重量となっている。

【0032】

本発明に係る人工イグサの製造方法の概略を示せば、図1に示したとおりである。テープ状紙1に撚りを掛けて得られた筒状抄繊糸4は、一般には巻物6の形態となる。したがって、この巻物6から筒状抄繊糸4を巻き戻し、ガイドローラー5を経由して、水性樹脂組成物7が貯留されている浴8中に筒状抄繊糸4を浸漬する。その後、浴8中から筒状抄繊糸4を引き上げて、加熱装置9で加熱して水性樹脂組成物7をある程度乾燥させ、樹脂層2を形成させる。この後、樹脂層2が形成された筒状抄繊糸4を、水性エマルジョン10が貯留されている浴11中に浸漬する。その後、浴11中から引き上げて、加熱装置12で加熱して水性エマルジョン10を乾燥させ、撥水撥油層3を形成させて、人工イグサ14が得られる。人工イグサ14は、巻取装置で巻き取られ、巻物13の形態となる。

【0033】

得られた人工イグサ14は、たとえば、図2に示したような形状となっている。図2の右下に示した図は、人工イグサ14の概略斜視図である。図2の左上に示した図は、人工イグサ14の模式的横断面を示したものである。1はテープ状紙であり、テープ状紙1が10層巻回された状態を示されている。2は樹脂層であり、筒状抄繊糸4の表面から径方向内部へ約6層目に至る層まで樹脂層2が形成されている。3は撥水撥油層であり、筒状抄繊糸の表面から径方向内部へ約2層目に至る層まで撥水撥油層3が形成されている。

【0034】

得られた人工イグサは、従来周知の畳表用織機を用いて製織することにより、畳表を得ることができる。本発明に係る方法で得られた人工イグサは、天然イグサとは異なり、連続した巻物の形態で供給しうるため、従来の畳表用織機に限らず、たとえばレピア織機等の一般の織物製織用織機を使用して、製織し畳表を得ることもできる。

【発明の効果】

【0035】

本発明に係る方法で得られた人工イグサは、筒状抄繊糸表面に特定の水性樹脂組成物を乾燥させて得られた樹脂層と、撥水撥油層を具備しているため、耐湿摩擦性と耐ブロッキング性に優れている。したがって、この人工イグサを用いて得られた畳表は、水等を吸水した状態で擦っても毛羽立ったり破れたりしにくい。また、畳表中で隣接している人工イグサ同士が付着して一体化しにくいので、当初の風合いを長期間維持することが可能となる。また、人工イグサの耐ブロッキング性に優れているので、人工イグサを巻物の形態として保管しておいても、重なった人工イグサ同士が一体化しにくいので、畳表生産の際に、巻き戻しのトラブルが発生しにくいという効果も奏する。さらに、畳表生産中、保管中及び取扱中に、畳表を重ねて置いておいても、畳表同士が付着して一体化しにくいので、取り扱いやすいという効果も奏する。

【図面の簡単な説明】

【0036】

【図1】本発明の一例に係る人工イグサの製造方法の概略図である。

【図2】本発明の一例に係る方法で得られた人工イグサの概略図であり、右下に示した図は人工イグサの概略斜視図であり、左上に示した図は人工イグサの模式的横断面図である。

【実施例】

【0037】

以下、本発明を実施例に基づいて説明するが、本発明は実施例に限定されるものではない。本発明は、筒状抄繊糸表面に特定の水性樹脂組成物を付与し乾燥して樹脂層を形成することによって、耐湿摩擦性と耐ブロッキング性に優れた人工イグサが得られるとの知見に基づくものとして、解釈されるべきである。

【0038】

実施例1

[(1)工程、筒状抄繊糸の準備]

まず、松パルプよりなり、坪量が18g/m2の紙を準備した。そして、幅20mmに裁断して、テープ状紙とした。このテープ状紙を撚糸機で撚りをかけて、肉厚部が10層巻回された筒状抄繊糸を準備した。

【0039】

[(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]

撹拌装置付きフラスコに脱イオン水を82質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)4.9質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル38質量部、アクリル酸ブチル121質量部の混合物を徐々に添加して重合性単量体乳化物(M−1)を得た。

【0040】

別途、撹拌装置付きフラスコに脱イオン水を192質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)11.4質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル302質量部、アクリル酸ブチル68質量部の混合物を徐々に添加して重合性単量体乳化物(M−2)を得た。

【0041】

別のコンデンサー及び撹拌装置付きフラスコに脱イオン水を250質量部と乳化剤(アデカリアソープSR−10:旭電化工業社製)1.3質量部を仕込み、撹拌して乳化剤水溶液を得た。この乳化剤水溶液の温度を80℃に設定して、上記重合性単量体乳化物(M−1)を撹拌下、45分にわたって滴下して乳化重合し、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P1)を含むエマルジョンを得た後、30分間温度を維持したまま熟成した。その後、このエマルジョンの温度を80℃に維持したまま、上記重合性単量体乳化物(M−2)を105分にわたって滴下して乳化重合し、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P2)を生成させ、60分間温度を維持したまま熟成した。なお、重合性単量体乳化物(M−1)及び(M−2)の滴下は、窒素ガス気流中で行い、過硫酸アンモニウム水溶液(10質量%溶液)10質量部を重合開始剤として滴下しながら行った。

【0042】

以上のようにして、重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A−1)を得た。ここで、重合体粒子(P1)は、メタクリル酸メチル38質量部とアクリル酸ブチル121質量部とが共重合されたものであり、重合体粒子(P2)は、メタクリル酸メチル302質量部とアクリル酸ブチル68質量部とが共重合されたものであるから、両者の質量割合は、P1:P2=30:70(質量%)である。また、水性樹脂エマルジョン(A−1)中に含有される重合体粒子(P1)及び(P2)の質量割合は、50質量%とした。ここで、重合体粒子(P1)のガラス転移温度は、FOXの式に基づき、−31℃であり、重合体粒子(P2)のガラス転移温度は60℃である。

【0043】

上記で得られた水性樹脂エマルジョン(A−1)40質量部(固形分20質量部)に、フッ素系撥水撥油剤(B)のエマルジョン(旭硝子社性「アサヒガードAG7105」、固形分30質量%のエマルジョン)2質量部(固形分であるフッ素系撥水撥油剤(B)は0.6質量部)を加えて撹拌した。さらに、有機系シランカップリング剤(C)としてγ−グリシドキシプロピルトリメトキシシラン(信越化学工業社製「KBM403」)2質量部、有機酸(D)として乳酸1質量及び希釈剤として水60質量部を加えて撹拌し、水性樹脂組成物を得た。

【0044】

この水性樹脂組成物を、上記で準備した筒状抄繊糸に付与した。付与は、図1に示すような浸漬法により行い、浴内に筒状抄繊糸が浸漬されている時間は0.3秒とした。浸漬後、加熱装置に導入し、80℃で2分間乾燥し、筒状抄繊糸表面近傍に樹脂層を形成させた。

【0045】

[(3)工程、水性エマルジョンの準備及び人工イグサの製造]

まず、フッ素系撥水撥油剤のエマルジョン(旭硝子社製「アサヒガードAG7105」、固形分30質量%のエマルジョン)12質量部(固形分であるフッ素系撥水撥油剤は3.6質量部)とシリコーン系撥水撥油剤のエマルジョン(旭化成ワッカーシリコーン社製「R2701」、固形分40質量%のエマルジョン)0.3質量部(固形分であるシリコーン系撥水撥油剤は0.12質量部)と、水600質量部を混合攪拌して、水性エマルジョンを準備した。そして、上記で樹脂層が形成された筒状抄繊糸に直ちに付与した。付与は、図1に示すような浸漬法により行い、浴内に、樹脂層が形成された筒状抄繊糸が浸漬されている時間は0.3秒とした。浸漬後、加熱装置に導入し、145℃で1分間乾燥し、筒状抄繊糸表面近傍に撥水撥油層を形成させた。以上のようにして、人工イグサを製造した。

【0046】

実施例2

実施例1と同一の方法で[(1)工程、筒状抄繊糸の準備]を行った。

【0047】

[(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]を以下のように変更した。

【0048】

[変更した(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]

撹拌装置付きフラスコに脱イオン水を153質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)9.1質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル72質量部、アクリル酸ブチル224質量部の混合物を徐々に添加して重合性単量体乳化物(M−1)を得た。

【0049】

別途、撹拌装置付きフラスコに脱イオン水を122質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)7.2質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル191質量部、アクリル酸ブチル42質量部の混合物を徐々に添加して重合性単量体乳化物(M−2)を得た。

【0050】

この後、重合性単量体乳化物(M−1)及び(M−2)を用いて、乳化物(M−1)の滴下時間を84分とし、乳化物(M−2)の滴下時間を66分とする他は、水性樹脂エマルジョン(A−1)の製造例の場合と同一の方法で、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P1)及び(P2)を含む水性樹脂エマルジョン(A−2)を得た。得られた重合体粒子(P1)のガラス転移温度は−30℃であり、重合体粒子(P2)のガラス転移温度は61℃である。また、P1:P2=56:44(質量%)である。

【0051】

上記で得られた水性樹脂エマルジョン(A−2)40質量部(固形分20質量部)に、フッ素系撥水撥油剤(B)のエマルジョン(旭硝子社性「アサヒガードAG7105」、固形分30質量%のエマルジョン)2質量部(固形分であるフッ素系撥水撥油剤(B)は0.6質量部)を加えて撹拌した。さらに、有機系シランカップリング剤(C)としてγ−グリシドキシプロピルトリメトキシシラン(信越化学工業社製「KBM403」)2質量部、有機酸(D)として乳酸1質量及び希釈剤として水60質量部を加えて撹拌し、水性樹脂組成物を得た。

【0052】

この水性樹脂組成物を用いて、実施例1と同一の方法で、筒状抄繊糸表面近傍に樹脂層を形成させた。

【0053】

そして、加熱温度を160℃に変更する他は、実施例1と同一の方法で[(3)工程、水性エマルジョンの準備及び人工イグサの製造]を行い、人工イグサを得た。

【0054】

比較例1

[(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]を以下のように変更した他は、実施例2と同一の方法で人工イグサを得た。

【0055】

[変更した(2)工程、水性樹脂組成物の準備及び筒状抄繊糸への付与]

撹拌装置付きフラスコに脱イオン水を275質量部仕込み、乳化剤(アデカリアソープSR−10:旭電化工業社製)16.3質量部をその中に添加し、撹拌して乳化剤水溶液を得た。この中にメタクリル酸メチル351質量部、アクリル酸ブチル178質量部の混合物を徐々に添加して重合性単量体乳化物(M)を得た。

【0056】

別のコンデンサー及び撹拌装置付きフラスコに脱イオン水を250質量部と、乳化剤(アデカリアソープSR−10:旭電化工業社製)1.3質量部を仕込み溶解した。この乳化剤水溶液の温度を80℃に設定して、上記重合性単量体乳化物(M)を過硫酸アンモニウム水溶液(10質量%溶液)10質量部と共に撹拌下、窒素ガス気流中で150分にわたって滴下して乳化重合し、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P)を含む水性樹脂エマルジョン(A)を得た。水性樹脂エマルジョン(A)中に含有されるメタクリル酸メチル−アクリル酸ブチル共重合体粒子(P)の質量割合は、50質量%とした。なお、メタクリル酸メチル−アクリル酸ブチル共重合体粒子(P)のガラス転移温度は、30℃である。

【0057】

上記で得られた水性樹脂エマルジョン(A)40質量部(固形分20質量部)に、フッ素系撥水撥油剤(B)のエマルジョン(旭硝子社性「アサヒガードAG7105」、固形分30質量%のエマルジョン)2質量部(固形分であるフッ素系撥水撥油剤(B)は0.6質量部)を加えて撹拌した。さらに、有機系シランカップリング剤(C)としてγ−グリシドキシプロピルトリメトキシシラン(信越化学工業社製「KBM403」)2質量部、有機酸(D)としてマレイン酸0.5質量部及び希釈剤として水60質量部を加えて撹拌し、水性樹脂組成物を得た。

【0058】

この水性樹脂組成物を用いて、実施例1と同一の方法で、筒状抄繊糸表面近傍に樹脂層を形成させた。そして、上記したように、実施例2と同一の方法で人工イグサを得た。

【0059】

実施例1、2及び比較例1で得られた人工イグサを用い、畳表用織機にて製織して畳表を得た。この畳表を用いて、防汚性及び耐湿摩擦性を以下の条件で測定及び評価し、この結果を表1に示した。

【0060】

[防汚性]

畳表を裁断し、畳表全幅×300mmの大きさの試験体を準備した。試験体表面に、インスタントコーヒー(熱水100gに、インスタントコーヒー粉末2g、砂糖1.5g及びクリーミングパウダー1.5gを溶解させた溶液)をかけ、2時間後に濡らした紙製拭き布(日本製紙クレシア社製「キムワイプ」)で拭き取り、汚れの程度を、目視によって以下の基準で評価した。

○:染みが殆ど見られない。

△:少し染みが残っているのが見られる。

×:染みが明確に見られる。

【0061】

[耐湿摩擦性]

畳表を裁断し、480mm×220mmの大きさの試験体を準備した。試験体表面を、水で湿らせた綿布を用い、JIS L 0849の摩擦試験機II型(学振形)で擦過した。擦過条件は、荷重1000gとし擦過回数を100回往復とした。そして、擦過後の表面のケバ立ちを、以下の基準で評価した。

○:ケバ立ちがない。

△:ケバ立ちが少し見られる。

×:ケバ立ちがかなり多く見られる。

【0062】

[表1]

━━━━━━━━━━━━━━━━━━━

防汚性 耐湿摩擦性

━━━━━━━━━━━━━━━━━━━

実施例1 ○ ○

実施例2 ○ ○

比較例1 ○ ○

━━━━━━━━━━━━━━━━━━━

【0063】

[耐ブロッキング性の試験]

実施例1において、筒状抄繊糸を得るときに用いたテープ状紙を準備し、テープ状紙に、実施例1で用いた水性樹脂組成物を、塗布量15g/m2(塗布量は水を乾燥除去した後の質量)で塗布し、180℃で60秒間乾燥し、水性樹脂組成物を固化させて試験体1−1を二枚得た。また、実施例2で用いた水性樹脂組成物を用い、同様にして試験体2−1を二枚得た。さらに、比較例1で用いた水性樹脂組成物を用い、同様にして試験体3−1を二枚得た。そして、各々の二枚の試験体につき、塗布面同士を重ね合わせ、荷重100g/cm2をかけて、温度50℃で湿度95%の雰囲気下に48時間放置した。その後、室温の雰囲気下に戻し、塗布面同士のブロッキングを、官能によって以下の基準で評価した。

○:塗布面同士を引き剥がす際に殆ど音がせず、ブロッキングしていない。

△:塗布面同士を引き剥がす際に小さい音がし、部分的にブロッキングしていた。

×:塗布面同士を引き剥がす際に音がし、全面的にブロッキングしていた。

【0064】

[接着性の試験]

実施例1において、筒状抄繊糸を得るときに用いたテープ状紙を二枚準備し、これを重ね合わせて、実施例1で用いた水性樹脂組成物を、塗布量15g/m2(塗布量は水を乾燥除去した後の質量)で塗布し、80℃で2分間乾燥した。その後直ちに、145℃で1分間乾燥し、試験体1−2を得た。また、実施例2で用いた水性樹脂組成物を同様に塗布して、80℃で2分間乾燥し、その後直ちに160℃で1分間乾燥し、試験体2−2を得た。さらに、比較例1で用いた水性樹脂組成物を同様に塗布して、80℃で2分間乾燥し、その後直ちに160℃で1分間乾燥し、試験体3−2を得た。そして、各々の試験体につき、接着面を剥がして破壊状態を、官能によって以下の基準で評価した。

○:接着面を剥がそうとすると紙が破れてしまう。

△:接着面を剥がそうとすると一部紙が破れ、一部接着面で剥離する。

×:接着面を剥がそうとすると紙が殆ど破れず、接着面で剥離する。

【0065】

上記した耐ブロッキング性及び接着性の評価結果は、表2に示したとおりであった。

[表2]

━━━━━━━━━━━━━━━━━━━━━━━━

耐ブロッキング性 接着性

━━━━━━━━━━━━━━━━━━━━━━━━

試験体1−1 ○ −

試験体2−1 ○ −

試験体3−1 × −

試験体1−2 − ○

試験体2−2 − ○

試験体3−2 − △

━━━━━━━━━━━━━━━━━━━━━━━━

【0066】

上記した表1の結果から分かるように、実施例1、2及び比較例1で得られた畳表は、良好な防汚性及び耐湿摩擦性を持つものである。また、表2の結果から理解しうるように、実施例1及び2で得られた畳表は、比較例1で得られた畳表に比べて、耐ブロッキング性に優れていることが分かる。さらに、表2の結果から理解しうるように、実施例1及び2で得られた人工イグサの各層間の接着性は、比較例1で得られた人工イグサの接着性よりも優れており、耐久性も向上していることが分かる。

【符号の説明】

【0067】

1 テープ状紙

2 樹脂層

3 撥水撥油層

4 筒状抄繊糸

5 ガイドローラー

6 筒状抄繊糸の巻物

7 水性樹脂組成物

8 水性樹脂組成物が貯留されている浴

9 加熱装置

10 水性エマルジョン

11 水性エマルジョンが貯留されている浴

12 加熱装置

13 人工イグサの巻物

14 人工イグサ

【特許請求の範囲】

【請求項1】

以下の(1)〜(3)の工程を具備することを特徴とする人工イグサの製造方法。

(1)テープ状紙に撚りを掛けて筒状抄繊糸を得る工程、

(2)筒状抄繊糸の表面に、下記水性樹脂組成物を付与した後、乾燥して、樹脂層を形成する工程、及び

(3)前記樹脂層を形成した筒状抄繊糸の表面に、撥水撥油剤及び水を含有する水性エマルジョンを付与した後、乾燥して、撥水撥油層を形成する工程。

記

乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有し、該重合体粒子(P1)のガラス転移温度が−70℃〜0℃であり、該重合体粒子(P2)のガラス転移温度が60℃〜105℃である水性樹脂組成物。

【請求項2】

水性樹脂組成物中に、さらに乳酸、グリコール酸、酒石酸、クエン酸、リンゴ酸、マロン酸、コハク酸、アスコルビン酸、マレイン酸及びp−トルエンスルホン酸よりなる群から選ばれた有機酸(D)が含有されている請求項1記載の人工イグサの製造方法。

【請求項3】

重合体粒子(P1)及び重合体粒子(P2)の合計量100質量部に対して、有機酸(D)が0.5〜10質量部含有されている請求項2記載の人工イグサの製造方法。

【請求項4】

水性エマルジョン中に含有されている撥水撥油剤が、フッ素系撥水撥油剤及び/又はシリコーン系撥水撥油剤である請求項1記載の人工イグサの製造方法。

【請求項5】

重合性単量体として、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル及び(メタ)アクリル酸−2−エチルヘキシルよりなる群から選ばれた化合物を用いる請求項1記載の人工イグサの製造方法。

【請求項6】

重合体粒子(P1)と重合体粒子(P2)との質量割合が、P1:P2=30〜70:70〜30(質量%)である水性樹脂組成物を用いる請求項1記載の人工イグサの製造方法。

【請求項7】

重合体粒子(P1)及び重合体粒子(P2)の合計量100質量部に対して、有機系シランカップリング剤(C)が0.5〜50質量部含有されている水性樹脂組成物を用いる請求項1記載の人工イグサの製造方法。

【請求項8】

有機系シランカップリング剤(C)として、分子内にグリシジル基を有しているものを用いる請求項1記載の人工イグサの製造方法。

【請求項9】

請求項1記載の方法で得られた人工イグサ。

【請求項10】

請求項8記載の人工イグサを用いて製織する畳表の製造方法。

【請求項11】

請求項9記載の方法で得られた畳表。

【請求項1】

以下の(1)〜(3)の工程を具備することを特徴とする人工イグサの製造方法。

(1)テープ状紙に撚りを掛けて筒状抄繊糸を得る工程、

(2)筒状抄繊糸の表面に、下記水性樹脂組成物を付与した後、乾燥して、樹脂層を形成する工程、及び

(3)前記樹脂層を形成した筒状抄繊糸の表面に、撥水撥油剤及び水を含有する水性エマルジョンを付与した後、乾燥して、撥水撥油層を形成する工程。

記

乳化剤の存在下で重合性単量体を乳化重合して得られた重合体粒子(P1)及び重合体粒子(P2)を含む水性樹脂エマルジョン(A)と、フッ素系撥水撥油剤(B)と、有機系シランカップリング剤(C)とを含有し、該重合体粒子(P1)のガラス転移温度が−70℃〜0℃であり、該重合体粒子(P2)のガラス転移温度が60℃〜105℃である水性樹脂組成物。

【請求項2】

水性樹脂組成物中に、さらに乳酸、グリコール酸、酒石酸、クエン酸、リンゴ酸、マロン酸、コハク酸、アスコルビン酸、マレイン酸及びp−トルエンスルホン酸よりなる群から選ばれた有機酸(D)が含有されている請求項1記載の人工イグサの製造方法。

【請求項3】

重合体粒子(P1)及び重合体粒子(P2)の合計量100質量部に対して、有機酸(D)が0.5〜10質量部含有されている請求項2記載の人工イグサの製造方法。

【請求項4】

水性エマルジョン中に含有されている撥水撥油剤が、フッ素系撥水撥油剤及び/又はシリコーン系撥水撥油剤である請求項1記載の人工イグサの製造方法。

【請求項5】

重合性単量体として、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル及び(メタ)アクリル酸−2−エチルヘキシルよりなる群から選ばれた化合物を用いる請求項1記載の人工イグサの製造方法。

【請求項6】

重合体粒子(P1)と重合体粒子(P2)との質量割合が、P1:P2=30〜70:70〜30(質量%)である水性樹脂組成物を用いる請求項1記載の人工イグサの製造方法。

【請求項7】

重合体粒子(P1)及び重合体粒子(P2)の合計量100質量部に対して、有機系シランカップリング剤(C)が0.5〜50質量部含有されている水性樹脂組成物を用いる請求項1記載の人工イグサの製造方法。

【請求項8】

有機系シランカップリング剤(C)として、分子内にグリシジル基を有しているものを用いる請求項1記載の人工イグサの製造方法。

【請求項9】

請求項1記載の方法で得られた人工イグサ。

【請求項10】

請求項8記載の人工イグサを用いて製織する畳表の製造方法。

【請求項11】

請求項9記載の方法で得られた畳表。

【図1】

【図2】

【図2】

【公開番号】特開2010−222746(P2010−222746A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−72937(P2009−72937)

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000105648)コニシ株式会社 (217)

【出願人】(000204985)大建工業株式会社 (419)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000105648)コニシ株式会社 (217)

【出願人】(000204985)大建工業株式会社 (419)

【Fターム(参考)】

[ Back to top ]