人工皮革用基材の製造方法

【課題】目付ムラの少ない人工皮革用基材の製造方法を提供することを課題とする。

【解決手段】本発明は、人工皮革用基材の製造方法であって、多数の繊維を集積して長尺シート状の繊維ウェブからなるシートを形成し、搬送方向にテンションがかかった状態の前記シートに対して表面にバーブが形成された複数本のニードルを突き刺して引き抜くことにより繊維同士が絡合した状態のシートである絡合ウェブを形成し、絡合ウェブの前記テンションのかかっている方向と直交する方向における中央部の目付けが、絡合ウェブが形成されたときに前記直交する方向における両端部を除いた部位の平均目付よりも大きくなるようなシートが形成されることを特徴とする。

【解決手段】本発明は、人工皮革用基材の製造方法であって、多数の繊維を集積して長尺シート状の繊維ウェブからなるシートを形成し、搬送方向にテンションがかかった状態の前記シートに対して表面にバーブが形成された複数本のニードルを突き刺して引き抜くことにより繊維同士が絡合した状態のシートである絡合ウェブを形成し、絡合ウェブの前記テンションのかかっている方向と直交する方向における中央部の目付けが、絡合ウェブが形成されたときに前記直交する方向における両端部を除いた部位の平均目付よりも大きくなるようなシートが形成されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、人工皮革用基材の製造方法に関する。

【背景技術】

【0002】

人工皮革は、本皮に比べて取り扱いが容易であることから、衣料、家具、雑貨等、幅広い用途に用いられている。この人工皮革には不織布構造体が用いられている。

【0003】

人工皮革に用いる不織布構造体を製造する方法としては、例えば、特許文献1に記載されている方法が知られている。具体的には、紡糸した繊維を所定の長さにカットしてステープル繊維とし、これを捲縮する。そして、この捲縮したステープル繊維をカード法等により長尺シート状の繊維ウェブとし、必要に応じてこの繊維ウェブを複数枚重ねた後、この繊維ウェブに表面にバーブが形成されたニードルを突き刺して引き抜くことにより(即ち、ニードルパンチすることにより)、繊維ウェブを構成する繊維同士が絡合する。このようにして製造された不織布構造体(絡合ウェブ)を収縮等させることにより人工皮革用の基材(人工皮革用基材)が形成される。

【0004】

また、人工皮革を製造するに際し、1)短繊維ウェブと実質的に水抽出除去可能な繊維からなる織編物を積層した後、絡合一体化処理することで繊維積層絡合体を製造する工程と、2)繊維積層絡合体を熱収縮する工程と、3)繊維積層絡合体の内部に高分子弾性体を付与する工程と、4)織編物を水抽出除去する工程と、を順次行うことで、目付ムラを発生させず均一な繊維積層絡合体を作成し、当該繊維絡合体を用いて人工皮革を製造する方法が特許文献2に記載されている。この製造方法によれば、製造工程において縦伸びなどの抑制が可能な形態安定性に優れ、また硬化が抑制された風合いが良好な人工皮革を得ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−200219号公報

【特許文献2】特開2006−45737号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記の製造工程において、ニードルパンチは繊維ウェブを搬送しつつ行われる。このとき、長尺シート状の繊維ウェブは、複数枚重ねられる前又はその後、ニードルパンチを行い易いように幅方向中央部に所定のテンションがかかった状態で搬送される。そのため、幅方向両端部ではテンションが小さく繊維が動き易いためニードルパンチによって繊維ウェブの厚み方向の繊維同士の絡合が十分に行われる反面、幅方向中央部ではテンションがかかった状態でニードルパンチが行われるため繊維同士の絡合が一部壊される。これにより、ニードルパンチ後の絡合ウェブでは、幅方向において中央部の目付が小さく両端部の目付が大きくなるような目付ムラが生じ、短繊維に比較して外部応力に対する変形や自由度の少ない長繊維の場合、前記目付ムラが顕著となる。

【0007】

絡合ウェブにこのような目付ムラが生じると、この絡合ウェブを収縮させたときに前記の目付ムラがより大きくなる。そのため、均一な厚さの人工皮革用基材を得るためには製造された人工皮革用基材に対し、中央部に比べて厚みの大きな両端部を切り取る工程や、両端部の厚みを小さくするために研削する工程が必要であった。

【0008】

そこで、本発明は、上記問題点に鑑み、目付ムラの少ない人工皮革用基材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

そこで、上記課題を解消すべく、本発明は、人工皮革用基材の製造方法であって、多数の繊維を集積して長尺シート状の繊維ウェブからなるシートを形成するシート形成工程と、搬送方向にテンションがかかった状態の前記シートに対して表面にバーブが形成された複数本のニードルを突き刺して引き抜くことにより前記繊維同士が絡合した状態の前記シートである絡合ウェブを形成するニードルパンチ工程と、を備え、前記シート形成工程では、前記絡合ウェブの前記テンションのかかっている方向と直交する方向における中央部の目付けが、前記ニードルパンチ工程において絡合ウェブが形成されたときに前記直交する方向における両端部を除いた部位の平均目付よりも大きくなるような前記シートが形成されることを特徴とする。

【0010】

かかる構成によれば、テンションのかかっている方向と直交する方向における中央部の目付けが前記直交する方向における両端部を除いた部位の平均目付よりも大きな絡合ウェブが得られ、この絡合ウェブを用いることにより目付ムラの少ない人工皮革用基材を得ることができる。

【0011】

本発明に係る人工皮革用基材の製造方法においては、前記シート形成工程は、前記多数の繊維により長尺シート状の繊維ウェブを形成するウェブ形成工程と、この繊維ウェブを積層して前記シートを形成する積層工程とを有し、前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるような前記繊維ウェブが形成されること、が好ましい。

【0012】

かかる構成によれば、積層工程における繊維ウェブを積層する枚数により所望の厚さの人工皮革用基材を容易に得ることができる。

【0013】

この場合、前記積層工程は、前記繊維ウェブを折り重ねるクロスラップ工程であり、前記クロスラップ工程では、前記折り重ねたときに上下に重なる前記繊維ウェブの部位において下側の部位の中心軸に対して上側の部位の中心軸が所定の角度を有するように前記上側の部位が折り返されることにより、当該繊維ウェブの長手方向と略直交する方向に長い前記シートが形成され、前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるように、その長手方向に沿って目付が周期的に増減する前記繊維ウェブが形成されてもよい。

【0014】

かかる構成とすれば、クロスラップ工程における繊維ウェブを折り返す位置と折り重ねる枚数とにより所望の幅と所望の厚さの人工皮革用基材を容易に得ることができる。

【0015】

前記絡合ウェブでは、前記両端部を除いた部位において前記直交する方向に沿った目付分布のグラフを形成したときに、そのグラフにおいて、前記中央部が山形の部分として形成されていることが好ましい。

【0016】

このような目付分布の絡合ウェブを得ることによって、目付ムラの少ない人工皮革用基材を確実に得ることができる。

【0017】

また、前記ニードルパンチ工程により形成されたときの絡合ウェブにおいて、前記中央部の目付が前記両端部を除いた部位の平均目付よりも4〜10%大きいことがより好ましい。

【0018】

前記中央部の目付けをこのような値とすることによって、目付ムラの少ない人工皮革用基材をより確実に得ることができる。

【0019】

前記両端部は、前記絡合ウェブの前記直交する方向において、両端から中央に向って前記直交する方向の全幅の2%の長さに相当する位置までの部位であることが好ましい。

【0020】

このような範囲を除いた部位から求めた平均目付よりも中央部の目付が大きな絡合ウェブが形成されるように繊維ウェブを形成することにより、前記幅方向の目付ムラの少ない人工皮革用基材を得ることができる。

【発明の効果】

【0021】

以上より、本発明によれば、目付ムラの少ない人工皮革用基材の製造方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】絡合ウェブの幅方向における目付分布を説明するための図である。

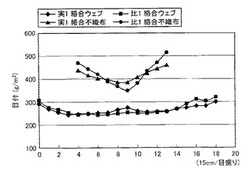

【図2】比較例1において形成された絡合ウェブ及び絡合不織布の目付分布と、実施例1において形成された絡合ウェブ及び絡合不織布とを比較するための図である。

【発明を実施するための形態】

【0023】

以下、本発明の一実施形態について説明する。

【0024】

本実施形態に係る人工皮革用基材の製造方法は、紡糸工程と、シート形成工程と、ニードルパンチ工程と、収縮工程と、海成分抽出工程と、を備える。紡糸工程では、いわゆる海島型の長繊維が溶融紡糸される。シート形成工程は、紡糸された長繊維から長尺シート状の繊維ウェブを形成するウェブ形成工程と、この繊維ウェブを折り重ねて長尺のシートを形成するクロスラップ工程とを有する。ニードルパンチ工程では、折り重ねた繊維ウェブからなるシートを構成する繊維同士を絡合させることにより絡合ウェブが形成される。収縮工程では、絡合ウェブが加熱等により収縮する。海成分抽出工程では、収縮させた絡合ウェブを熱水に浸すことにより、海島型長繊維から海成分が抽出される。

【0025】

以下、具体的に説明する。

【0026】

紡糸工程では、海成分ポリマー中に複数の島成分ポリマーが点在するような断面形状のいわゆる海島型長繊維が紡糸装置により溶融紡糸される。具体的には、海成分ポリマーと島成分ポリマーとが複合紡糸用口金から押し出されることにより、海島型長繊維が溶融紡糸される。島成分ポリマーと海成分ポリマーとは特に限定されず、海島型長繊維の紡糸時に用いられる公知のポリマーを用いることができる。そして好ましくは、島成分ポリマーとして熱収縮性ポリマーが用いられ、海成分ポリマーとして水溶性ポリマーが用いられる。

【0027】

本実施形態の熱収縮性ポリマーとしては、変性度6モル%のイソフタル酸変性ポリエチレンテレフタレートが用いられ、海成分ポリマーとしては、変性PVA(水溶性熱可塑性ポリビニルアルコール)が用いられる。そして、海成分と島成分との質量比が25:75となるようにこれら海成分ポリマー及び島成分ポリマーが260℃に加熱された状態で複合紡糸用口金から吐出される。複合紡糸用口金は、島成分ポリマーを吐出する複数の島成分ポリマー用流路と、これら各島成分ポリマー用流路から吐出された複数の島成分ポリマーをそれぞれ取り囲むように海成分ポリマーを吐出する海成分ポリマー用流路とを備える。

【0028】

紡糸装置における海島型長繊維の吐出量は、紡糸装置の計量ポンプの回転数により調整される。本実施形態の計量ポンプは、その回転数が周期的に増減するように制御される。具体的には、計量ポンプの回転数が周期的に±10%増減し、これに伴って複合紡糸用口金からの海島型長繊維の吐出量が1g±0.1g/H/分で変化する。これにより、ウェブ形成工程で形成される長尺シート状の繊維では、その長手方向に沿った目付が周期的に増減する。

【0029】

尚、計量ポンプの回転数の増減の周期及び回転数の増減の範囲(回転数の上限から下限までの範囲)についての詳細は、後述する。

【0030】

複合紡糸用口金から吐出された溶融状態の海島型長繊維は、エジェクターにより高速気流を作用させることにより目的の繊度になるよう均一に牽引細化される。このとき、溶融状態の海島型長繊維が所望の紡糸速度となるようにエジェクター圧力が調整される。本実施形態では、繊維束の平均繊度が2.1デシテックスの海島型長繊維が得られるようにエジェクター圧力が調整される。

【0031】

このように紡糸された海島型長繊維は、切断されずに用いられる。即ち、この海島型長繊維は、いわゆる短繊維のように10〜50mm程度の繊維長に意図的に切断されることなく、紡糸された状態のままで用いられる。従って、海島型長繊維は、製造可能で且つ切れなければ、数m、数百m、数km、又はそれ以上の長さを有していてもよい。

【0032】

ウェブ形成工程では、溶融紡糸された海島型長繊維がランダムな配向状態でネット等の捕集面上に捕集され、海島型長繊維シート(繊維ウェブ)が形成される。具体的には、紡糸装置により溶融紡糸された海島型長繊維は、コンベヤベルト状の移動式ネットの捕集面上に捕集・堆積される。このとき、移動式ネットの捕集面と反対の面側から海島型長繊維を吸引しつつ当該捕集面上に海島型長繊維を捕集する。これにより、移動式ネットの補集面上に海島型長繊維が堆積され、長尺シート状の繊維ウェブが形成される。

【0033】

この捕集された繊維ウェブは、表面温度42℃の金属ロールによって移動式ネット上に押圧される。これにより、その表面の毛羽立ちが抑えられる。そして、この状態の繊維ウェブが移動式ネット上から剥がされ、エンボス加工等が施される。そして、表面温度が42℃に保たれた金属ロールとバックロールとの間において350N/cmの線圧で熱プレスされる。これにより、表面繊維が格子状に仮融着され、幅1.2m、目付31g/m2の長尺シート状の繊維ウェブが形成される。この繊維ウェブは、前記のように紡糸装置の計量ポンプがその回転数を周期的に増減するように制御されているため、長手方向に沿って周期的に増減する目付分布を有する。この目付の周期的な増減は、後の工程で折り重ねられた繊維ウェブから長尺シート状の絡合ウェブが形成されたときに、その幅方向中央部の目付けが幅方向両端部を除いた部位の平均目付よりも大きくなるように設定されている。

【0034】

このように形成された繊維ウェブは、1又は複数のローラ対によって構成される搬送系によって次のクロスラップ工程まで搬送される。

【0035】

クロスラップ工程では、繊維ウェブの表面に針折れ防止油剤及び帯電防止剤が付与された後、この繊維ウェブがクロスラッパー等のクロスラップ装置でのクロスラッピングによって厚さ方向に複数層折り重ねられる。これにより、繊維ウェブからなる長尺のシートが形成される。このクロスラッピングでは、形成されたシートの搬送方向と直交又は略直交する方向から繊維ウェブを供給し、この繊維ウェブをシートの幅方向に交互に折り返すことによりシートが形成される。詳しくは、クロスラッパー等によって、折り重ねたときに上下に重なる繊維ウェブの部位において下側の部位の中心軸に対して上側の部位の中心軸が所定の角度を有するように上側の部位が折り返されることによって、当該繊維ウェブの長手方向と略直交する方向に長いシートが形成される。本実施形態では、繊維ウェブが8層折り重ねられ、全幅3.6m、総目付が250g/m2のシートが得られる。このシートの表面にも、前記油剤が付与される。この油剤は、潤滑剤として働き、ニードル工程におけるニードルの損傷(針折れ等)を防止する。

【0036】

このように形成されたシートでは、繊維ウェブの目付がその長手方向に沿って周期的に増減しているため、当該シートの幅方向中央部の目付が当該シートの幅方向両端部を除いた部位の平均目付よりも大きくなっている。ここで、両端部は、ニードルパンチ工程後のシート(絡合ウェブ)の幅方向において、両端から中央に向ってシートの全幅の2%の長さに相当する位置までの部位である。

【0037】

繊維ウェブの長手方向に沿った目付の周期的な増減は、前記のように紡糸装置の計量ポンプをその回転が周期的に増減するように制御することによって形成されている。この回転数の増減の周期は、クロスラッピングにより繊維ウェブが折り重ねられてシートが形成されたときに、当該シートの幅方向における中央部の目付が当該シートの幅方向両端部を除いた部位の平均目付よりも大きくなるように設定されている。具体的には、繊維ウェブが折り重ねられるときに当該繊維ウェブにかかる張力や、形成されるシートの幅(形成されるシートの幅方向の一端側と他端側とでの繊維ウェブの折り曲げ間隔)、クロスラップ工程までの繊維ウェブの搬送速度等を考慮して計量ポンプの回転数の増減の周期が設定される。このように設定された周期に基づき、計量ポンプの回転数が制御される。従って、前記の形成されるシートの幅等のパラメータが変更された場合には、これらに基づいて計量ポンプの回転数の増減の周期が変更される。この周期の変更は、紡糸装置においてクロスラップ装置等から前記のパラメータの変更を検出して自動的に行われてもよく、他の装置等によって変更すべき周期を求めてこの周期を紡糸装置に入力することにより行われてもよい。

【0038】

また、計量ポンプの回転数の増減の範囲(即ち、回転数の上限と下限と)は、次のニードルパンチ工程後のシート(絡合ウェブ)の幅方向における各位置での目付に基づいて設定される。この回転数の増減の範囲も、ニードルパンチ工程後のシートの幅方向における各位置での目付が変更された場合には、その変更に伴って変更される。具体的に、本実施形態の計量ポンプの回転数の増減の範囲は、ニードルパンチ工程後のシートの平均目付が292g/m2となり、その幅方向において、中央部30cmの目付が絡合ウェブ全体の平均目付に対して4%高くなるように設定されている。

【0039】

ニードルパンチ工程では、クロスラップ工程において形成されたシートの両面から同時に又は交互に、表面にバーブが形成されたニードルが当該シートの厚み方向に突き刺されて引き抜かれる(ニードルパンチされる)。このニードルパンチによってシートを構成する繊維同士が三次元的に絡合し、これにより絡合ウェブが形成される。このニードルパンチは、シートを搬送しつつ行われる。

【0040】

このとき長尺のシートは、ニードルパンチを行い易いように幅方向中央部に所定のテンション(工程張力)がかかった状態で搬送される。そのため、幅方向両端部ではテンションが小さく繊維が動き易いためニードルパンチによってシートの厚み方向の繊維同士の絡合が十分に行われる反面、幅方向中央部ではテンションがかかった状態でニードルパンチが行われるため繊維同士の絡合が一部壊される。しかし、このシートでは、ニードルパンチ後における幅方向の目付分布は、従来のような中央部が小さく両端部が大きいナベ底状の目付分布(図2の「比1 絡合ウェブ」参照)とならず、中央部が山形の部分として形成される(図2の「実1 絡合ウェブ」参照)。これは、ニードルパンチ前のシートにおいて、幅方向中央部の目付が幅方向両端部を除いた部位の平均目付よりも大きくなっているためである。

【0041】

このニードルパンチ工程においては、ニードルの種類(ニードルの形状や番手、バーブの形状や深さ、バーブの数や位置等)、ニードルのパンチ数(ニードルボードに植針されたニードルの密度と該ボードをシートの単位面積当たりに作用させるストローク数を掛け合わせた単位面積当たりのニードルパンチ処理密度)、ニードルパンチのパンチ深さ(シートに対してニードルを作用させる深さ)等の各種処理条件が適宜選択され実施される。

【0042】

本実施形態では、針先端から第1バーブまでの距離が3.2mmの6バーブ針が用いられ、針深度8.3mmにて両面から3300パンチ/cm2の条件でニードルパンチが行われる。このようにニードルパンチが行われた絡合ウェブでは、前記のように平均目付が292g/m2となり、その幅方向において、中央部30cmの目付が絡合ウェブ全体の平均目付に対して4%高くなっている。

【0043】

収縮工程では、絡合ウェブが熱水中に浸漬されることで収縮する。これにより平均密度を高めて絡合ウェブの緻密化が図られる。具体的には、絡合ウェブが巻き取りライン速度10m/分で70℃の熱水中に14秒間浸漬され、これにより収縮する。

【0044】

海成分抽出工程では、絡合ウェブを構成する海島型長繊維から海成分を溶解除去するために、収縮工程よりも温度の高い熱水中に絡合ウェブが浸漬される。これにより、絡合ウェブにおいて海島型長繊維の島成分だけが残り、この島成分(極細長繊維)による絡合不織布が形成される。

【0045】

本実施形態では、収縮工程で収縮させた絡合ウェブが95℃の熱水中で繰り返しディップニップ処理を施されることにより変性PVA(海成分)が溶融除去され、極細繊維(島成分)を25本含む、平均繊度2.5でデシテックスの繊維束が3次元的に交絡した絡合不織布が得られる。この絡合不織布では、乾燥後に測定した面積収縮率が54%であり、平均目付が438g/m2である。

【0046】

このようにして製造された絡合不織布では、その幅方向において15cm毎の重量分布を測定した結果、両端と中央部との重量差は48g/m2であった。

【0047】

以上のように本実施形態に係る人工皮革用基材の製造方法によれば、幅方向において、中央部の目付けが両端部を除いた部位の平均目付よりも大きな絡合ウェブが得られ、この絡合ウェブを用いることにより目付ムラの少ない絡合不織布(人工皮革用基材)が得られる。

【0048】

また、本実施形態のようにクロスラップ工程において繊維ウェブを折り重ねることにより、繊維ウェブを折り返す位置と折り重ねる枚数とにより所望の幅と所望の厚さの人工皮革用基材を容易に得ることができる。

【0049】

尚、本実施形態に係る人工皮革用基材の製造方法は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0050】

長手方向に沿って周期的に目付の増減する繊維ウェブを形成する具体的方法は限定されない。例えば、本実施形態では、紡糸装置の計量ポンプの回転数を周期的に増減(変更)させることにより前記目付の増減する繊維ウェブを形成している。しかし、長手方向に沿った周期的な目付分布(詳しくは、繊維ウェブをクロスラッピングして折り重ね、ニードルパンチにより絡合ウェブが形成されたときに、この絡合ウェブの幅方向中央部の目付けがニードルパンチ工程によって絡合ウェブが形成されたときに幅方向両端部を除いた部位の平均目付よりも大きくなるような目付分布)を持つ繊維ウェブが形成されれば、他の方法により形成されてもよい。

【0051】

具体的には、例えば、紡糸された海島型長繊維を移動式ネットによって捕集するときに、移動式ネットの移動速度を周期的に変更することにより前記目付分布を持つ繊維ウェブを形成してもよい。また、移動式ネットに捕集・堆積された繊維ウェブが複数のローラ対(搬送ローラ対やウェブ形成工程における熱プレス用のロール対(表面が高温の金属ロールとバックロール)等を含む)によりクロスラップ装置に向けて搬送されるときに、特定のローラ対とそのすぐ下流側のローラ対との間の回転速度差を周期的に変更することにより前記目付分布を持つ繊維ウェブを形成してもよい。また、ウェブ形成工程からクロスラップ工程に繊維ウェブを搬送する搬送経路の途中で前記工程間の速度比を周期的に変更することにより、前記目付分布を持つ繊維ウェブが形成されてもよい。

【0052】

また、本実施形態では、図1(A)に示されるように、絡合ウェブ(ニードルパンチ後のシート)の幅方向における目付分布をグラフ化したときに、そのグラフにおいて、中央部が山形の部分として形成されているが、これに限定されない。例えば、前記グラフにおいて、図1(B)に示されるように、裾部の幅の広い山形の部分として形成されてもよく、図1(C)に示されるように、台形の部分として形成されてもよい。

【0053】

また、上記実施形態では、海島型長繊維が用いられているが、これに限定されず、人工皮革用基材が形成できる素材であれば、他の繊維が用いられてもよい。

【0054】

また、上記実施形態では、シートの幅方向に繊維ウェブを折り返すことにより、複数層の繊維ウェブからなるシートが形成されているが、これに限定されず、各層を構成する繊維ウェブがシートの長手方向に沿って折り返されることによりシートが形成されてもよく、所定の長さに切断された繊維ウェブを重ねることによりシートが形成されてもよい。また、ニードルパンチされるシートは、複数層の繊維ウェブからなる必要もなく、一層の繊維ウェブにより構成されていてもよい。尚、これら場合でも、ニードルパンチ工程に入る前のシート(単層又は複数層の繊維ウェブからなるシート)は、その幅方向中央部の目付が両端部を除いた部位の平均目付よりも大きくなるような形状(目付分布)を有するように形成されていなければならない。

【0055】

また、上記実施形態の繊維ウェブは、紡糸用口金から溶融紡糸された繊維がエジェクターにより移動式ネットに向けて噴出され、移動式ネット上によって捕集することにより形成されるが、これに限定されない。例えば、高温高速の気流中に紡糸用口金から溶融した樹脂を吹き出すことによってこの気流により樹脂を繊維化し、これを移動式ネットによって捕集・集積して繊維同士を自己接着させることにより繊維ウェブが形成されてもよい。

【0056】

(比較例1)

比較例1として、紡糸装置の計量ポンプの回転数を一定にすること以外、上記実施形態と同様にして絡合不織布(人工皮革用基材)を製造した。図2にニードルパンチ工程後の絡合ウェブの幅方向の目付分布を「比1 絡合ウェブ」として示し、海成分抽出工程後の絡合不織布の幅方向の目付分布を「比1 絡合不織布」として示す。

【0057】

この比較例1においては、ニードルパンチ後の絡合ウェブの平均目付は280g/m2であった。この絡合ウェブの幅方向の両端5cmをカットし、幅方向に沿って15cm毎の重量分布を測定した結果、当該絡合ウェブは、両端の目付が中央部30cmの目付よりも高いナベ底状の目付分布を有し、中央部の重量が絡合ウェブ全体の平均重量に対して5%低い状態であった。

【0058】

この絡合ウェブから形成した絡合不織布(基布)では、その幅方向の両端2%をカットして取り除いた後の平均目付が490g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、188g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を3回以上行わなければならなかった。

【実施例1】

【0059】

実施例1として、上記実施形態と同様にして絡合不織布を製造した。図2にニードルパンチ工程後の絡合ウェブの幅方向の目付分布を「実1 絡合ウェブ」として示し、海成分抽出工程後の絡合不織布の幅方向の目付分布を「実1 絡合不織布」として示す。

【0060】

具体的には、紡糸装置の計量ポンプの回転数を周期的に±10%変更させ、繊維の吐出量を1g±0.1g/H/分の間で周期的に変更させることにより繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して4%高く、平均目付が292g/m2であった。

【0061】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が514g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、75g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を1回行うだけで十分であった。

【0062】

これにより、実施例1によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布(人工皮革用基材)を製造することができることが確認できた。

【実施例2】

【0063】

実施例2として、紡糸装置の計量ポンプの回転数を一定にし、ウェブ形成工程において移動式ネットの移動速度を周期的に変更させることにより長手方向に沿った周期的な目付分布を持った繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0064】

具体的には、移動式ネットの移動速度を周期的に±14%変更させ、繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して6%高く、平均目付が303g/m2であった。

【0065】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が442g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、48g/m2であった。この絡合不織布では、幅方向の厚さを均一化するための裏面のバフィング処理は、不要であった。

【0066】

これにより、実施例2によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【実施例3】

【0067】

実施例3として、紡糸装置の計量ポンプの回転数を一定にし、ウェブ形成工程において、繊維ウェブが移動式ネットからクロスラップ工程に向けて搬送されるときに、特定のローラ対とそのすぐ下流側のローラ対との間の回転速度差を周期的に変更させることにより長手方向に沿った周期的な目付分布を持った繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0068】

具体的には、特定のローラ対とそのすぐ下流側のローラ対との間の回転速度差を周期的に±8%変更させ、繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して4.8%高く、平均目付が299g/m2であった。

【0069】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が432g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、55g/m2であった。この絡合不織布では、幅方向の厚さを均一化するための裏面のバフィング処理は、不要であった。

【0070】

これにより、実施例3によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【実施例4】

【0071】

実施例4として、紡糸装置の計量ポンプの回転数を一定にし、ウェブ形成工程からクロスラップ工程に繊維ウェブを搬送する搬送経路の途中にダンサーロールを設け、そのウエイトを周期的に変更させることにより長手方向に沿った周期的な目付分布を持った繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0072】

具体的には、ウェブ形成工程からクロスラップ工程までのウェブの速度を周期的に±7%変更させ、繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウエブ全体の平均重量に対して5.8%高く、平均目付が310g/m2であった。

【0073】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が432g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、52g/m2であった。この絡合不織布では、幅方向の厚さを均一化するための裏面のバフィング処理は、不要であった。

【0074】

これにより、実施例4によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【0075】

(比較例2)

比較例2として、紡糸工程において、高温高速の気流中に紡糸用口金から溶融した樹脂を吹き出すことによって樹脂を繊維化し、これを移動式ネット上に捕集・集積して繊維同士を自己接着させることにより繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0076】

具体的には、融点260℃のポリエチレンテレフタレ−トを、バレル温度295℃、5kg/時の吐出量で通常のメルトブロー用ノズルピースから吐出する。このとき、280℃、流量5Nm3/分の高温高速中の気流中に吐出されることで、当該気流によって樹脂が繊維化される。この繊維が移動式ネットの捕集面上に捕集・集積されて繊維同士が自己接着し、平均繊度径5.2μm、目付け53g/m2のメルトブロー不織布ウエブ(繊維ウェブ)が形成される。この繊維ウェブがクロスラップ工程とニードルパンチ工程とを順に経て絡合ウェブが形成される。この絡合ウェブの平均目付は380g/m2であった。この絡合ウェブの幅方向の両端5cmをカットし、幅方向に沿って15cm毎の重量分布を測定した結果、当該絡合ウェブは、両端の目付が中央部30cmの目付よりも高いナベ底状の目付分布を有し、中央部の重量が絡合ウェブ全体の平均重量に対して8%低い状態であった。

【0077】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が420g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、167g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を3回以上行わなければならなかった。

【実施例5】

【0078】

実施例5として、ウェブ形成工程において移動式ネットの移動速度を周期的に変更させることにより長手方向に沿った周期的な目付分布を持ったメルトブロー不織布ウェブ(繊維ウェブ)を形成する以外は、上記比較例2と同様にして絡合不織布を製造した。

【0079】

具体的には、移動式ネットの移動速度を周期的に±12%変更させ、メルトブロー不織布ウェブ(繊維ウェブ)に長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して5%高く、平均目付が404g/m2であった。

【0080】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が514g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、75g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を1回行うだけで十分であった。

【0081】

これにより、実施例5によれば、従来の製造方法で製造された絡合不織布(比較例2)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【技術分野】

【0001】

本発明は、人工皮革用基材の製造方法に関する。

【背景技術】

【0002】

人工皮革は、本皮に比べて取り扱いが容易であることから、衣料、家具、雑貨等、幅広い用途に用いられている。この人工皮革には不織布構造体が用いられている。

【0003】

人工皮革に用いる不織布構造体を製造する方法としては、例えば、特許文献1に記載されている方法が知られている。具体的には、紡糸した繊維を所定の長さにカットしてステープル繊維とし、これを捲縮する。そして、この捲縮したステープル繊維をカード法等により長尺シート状の繊維ウェブとし、必要に応じてこの繊維ウェブを複数枚重ねた後、この繊維ウェブに表面にバーブが形成されたニードルを突き刺して引き抜くことにより(即ち、ニードルパンチすることにより)、繊維ウェブを構成する繊維同士が絡合する。このようにして製造された不織布構造体(絡合ウェブ)を収縮等させることにより人工皮革用の基材(人工皮革用基材)が形成される。

【0004】

また、人工皮革を製造するに際し、1)短繊維ウェブと実質的に水抽出除去可能な繊維からなる織編物を積層した後、絡合一体化処理することで繊維積層絡合体を製造する工程と、2)繊維積層絡合体を熱収縮する工程と、3)繊維積層絡合体の内部に高分子弾性体を付与する工程と、4)織編物を水抽出除去する工程と、を順次行うことで、目付ムラを発生させず均一な繊維積層絡合体を作成し、当該繊維絡合体を用いて人工皮革を製造する方法が特許文献2に記載されている。この製造方法によれば、製造工程において縦伸びなどの抑制が可能な形態安定性に優れ、また硬化が抑制された風合いが良好な人工皮革を得ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−200219号公報

【特許文献2】特開2006−45737号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記の製造工程において、ニードルパンチは繊維ウェブを搬送しつつ行われる。このとき、長尺シート状の繊維ウェブは、複数枚重ねられる前又はその後、ニードルパンチを行い易いように幅方向中央部に所定のテンションがかかった状態で搬送される。そのため、幅方向両端部ではテンションが小さく繊維が動き易いためニードルパンチによって繊維ウェブの厚み方向の繊維同士の絡合が十分に行われる反面、幅方向中央部ではテンションがかかった状態でニードルパンチが行われるため繊維同士の絡合が一部壊される。これにより、ニードルパンチ後の絡合ウェブでは、幅方向において中央部の目付が小さく両端部の目付が大きくなるような目付ムラが生じ、短繊維に比較して外部応力に対する変形や自由度の少ない長繊維の場合、前記目付ムラが顕著となる。

【0007】

絡合ウェブにこのような目付ムラが生じると、この絡合ウェブを収縮させたときに前記の目付ムラがより大きくなる。そのため、均一な厚さの人工皮革用基材を得るためには製造された人工皮革用基材に対し、中央部に比べて厚みの大きな両端部を切り取る工程や、両端部の厚みを小さくするために研削する工程が必要であった。

【0008】

そこで、本発明は、上記問題点に鑑み、目付ムラの少ない人工皮革用基材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

そこで、上記課題を解消すべく、本発明は、人工皮革用基材の製造方法であって、多数の繊維を集積して長尺シート状の繊維ウェブからなるシートを形成するシート形成工程と、搬送方向にテンションがかかった状態の前記シートに対して表面にバーブが形成された複数本のニードルを突き刺して引き抜くことにより前記繊維同士が絡合した状態の前記シートである絡合ウェブを形成するニードルパンチ工程と、を備え、前記シート形成工程では、前記絡合ウェブの前記テンションのかかっている方向と直交する方向における中央部の目付けが、前記ニードルパンチ工程において絡合ウェブが形成されたときに前記直交する方向における両端部を除いた部位の平均目付よりも大きくなるような前記シートが形成されることを特徴とする。

【0010】

かかる構成によれば、テンションのかかっている方向と直交する方向における中央部の目付けが前記直交する方向における両端部を除いた部位の平均目付よりも大きな絡合ウェブが得られ、この絡合ウェブを用いることにより目付ムラの少ない人工皮革用基材を得ることができる。

【0011】

本発明に係る人工皮革用基材の製造方法においては、前記シート形成工程は、前記多数の繊維により長尺シート状の繊維ウェブを形成するウェブ形成工程と、この繊維ウェブを積層して前記シートを形成する積層工程とを有し、前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるような前記繊維ウェブが形成されること、が好ましい。

【0012】

かかる構成によれば、積層工程における繊維ウェブを積層する枚数により所望の厚さの人工皮革用基材を容易に得ることができる。

【0013】

この場合、前記積層工程は、前記繊維ウェブを折り重ねるクロスラップ工程であり、前記クロスラップ工程では、前記折り重ねたときに上下に重なる前記繊維ウェブの部位において下側の部位の中心軸に対して上側の部位の中心軸が所定の角度を有するように前記上側の部位が折り返されることにより、当該繊維ウェブの長手方向と略直交する方向に長い前記シートが形成され、前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるように、その長手方向に沿って目付が周期的に増減する前記繊維ウェブが形成されてもよい。

【0014】

かかる構成とすれば、クロスラップ工程における繊維ウェブを折り返す位置と折り重ねる枚数とにより所望の幅と所望の厚さの人工皮革用基材を容易に得ることができる。

【0015】

前記絡合ウェブでは、前記両端部を除いた部位において前記直交する方向に沿った目付分布のグラフを形成したときに、そのグラフにおいて、前記中央部が山形の部分として形成されていることが好ましい。

【0016】

このような目付分布の絡合ウェブを得ることによって、目付ムラの少ない人工皮革用基材を確実に得ることができる。

【0017】

また、前記ニードルパンチ工程により形成されたときの絡合ウェブにおいて、前記中央部の目付が前記両端部を除いた部位の平均目付よりも4〜10%大きいことがより好ましい。

【0018】

前記中央部の目付けをこのような値とすることによって、目付ムラの少ない人工皮革用基材をより確実に得ることができる。

【0019】

前記両端部は、前記絡合ウェブの前記直交する方向において、両端から中央に向って前記直交する方向の全幅の2%の長さに相当する位置までの部位であることが好ましい。

【0020】

このような範囲を除いた部位から求めた平均目付よりも中央部の目付が大きな絡合ウェブが形成されるように繊維ウェブを形成することにより、前記幅方向の目付ムラの少ない人工皮革用基材を得ることができる。

【発明の効果】

【0021】

以上より、本発明によれば、目付ムラの少ない人工皮革用基材の製造方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】絡合ウェブの幅方向における目付分布を説明するための図である。

【図2】比較例1において形成された絡合ウェブ及び絡合不織布の目付分布と、実施例1において形成された絡合ウェブ及び絡合不織布とを比較するための図である。

【発明を実施するための形態】

【0023】

以下、本発明の一実施形態について説明する。

【0024】

本実施形態に係る人工皮革用基材の製造方法は、紡糸工程と、シート形成工程と、ニードルパンチ工程と、収縮工程と、海成分抽出工程と、を備える。紡糸工程では、いわゆる海島型の長繊維が溶融紡糸される。シート形成工程は、紡糸された長繊維から長尺シート状の繊維ウェブを形成するウェブ形成工程と、この繊維ウェブを折り重ねて長尺のシートを形成するクロスラップ工程とを有する。ニードルパンチ工程では、折り重ねた繊維ウェブからなるシートを構成する繊維同士を絡合させることにより絡合ウェブが形成される。収縮工程では、絡合ウェブが加熱等により収縮する。海成分抽出工程では、収縮させた絡合ウェブを熱水に浸すことにより、海島型長繊維から海成分が抽出される。

【0025】

以下、具体的に説明する。

【0026】

紡糸工程では、海成分ポリマー中に複数の島成分ポリマーが点在するような断面形状のいわゆる海島型長繊維が紡糸装置により溶融紡糸される。具体的には、海成分ポリマーと島成分ポリマーとが複合紡糸用口金から押し出されることにより、海島型長繊維が溶融紡糸される。島成分ポリマーと海成分ポリマーとは特に限定されず、海島型長繊維の紡糸時に用いられる公知のポリマーを用いることができる。そして好ましくは、島成分ポリマーとして熱収縮性ポリマーが用いられ、海成分ポリマーとして水溶性ポリマーが用いられる。

【0027】

本実施形態の熱収縮性ポリマーとしては、変性度6モル%のイソフタル酸変性ポリエチレンテレフタレートが用いられ、海成分ポリマーとしては、変性PVA(水溶性熱可塑性ポリビニルアルコール)が用いられる。そして、海成分と島成分との質量比が25:75となるようにこれら海成分ポリマー及び島成分ポリマーが260℃に加熱された状態で複合紡糸用口金から吐出される。複合紡糸用口金は、島成分ポリマーを吐出する複数の島成分ポリマー用流路と、これら各島成分ポリマー用流路から吐出された複数の島成分ポリマーをそれぞれ取り囲むように海成分ポリマーを吐出する海成分ポリマー用流路とを備える。

【0028】

紡糸装置における海島型長繊維の吐出量は、紡糸装置の計量ポンプの回転数により調整される。本実施形態の計量ポンプは、その回転数が周期的に増減するように制御される。具体的には、計量ポンプの回転数が周期的に±10%増減し、これに伴って複合紡糸用口金からの海島型長繊維の吐出量が1g±0.1g/H/分で変化する。これにより、ウェブ形成工程で形成される長尺シート状の繊維では、その長手方向に沿った目付が周期的に増減する。

【0029】

尚、計量ポンプの回転数の増減の周期及び回転数の増減の範囲(回転数の上限から下限までの範囲)についての詳細は、後述する。

【0030】

複合紡糸用口金から吐出された溶融状態の海島型長繊維は、エジェクターにより高速気流を作用させることにより目的の繊度になるよう均一に牽引細化される。このとき、溶融状態の海島型長繊維が所望の紡糸速度となるようにエジェクター圧力が調整される。本実施形態では、繊維束の平均繊度が2.1デシテックスの海島型長繊維が得られるようにエジェクター圧力が調整される。

【0031】

このように紡糸された海島型長繊維は、切断されずに用いられる。即ち、この海島型長繊維は、いわゆる短繊維のように10〜50mm程度の繊維長に意図的に切断されることなく、紡糸された状態のままで用いられる。従って、海島型長繊維は、製造可能で且つ切れなければ、数m、数百m、数km、又はそれ以上の長さを有していてもよい。

【0032】

ウェブ形成工程では、溶融紡糸された海島型長繊維がランダムな配向状態でネット等の捕集面上に捕集され、海島型長繊維シート(繊維ウェブ)が形成される。具体的には、紡糸装置により溶融紡糸された海島型長繊維は、コンベヤベルト状の移動式ネットの捕集面上に捕集・堆積される。このとき、移動式ネットの捕集面と反対の面側から海島型長繊維を吸引しつつ当該捕集面上に海島型長繊維を捕集する。これにより、移動式ネットの補集面上に海島型長繊維が堆積され、長尺シート状の繊維ウェブが形成される。

【0033】

この捕集された繊維ウェブは、表面温度42℃の金属ロールによって移動式ネット上に押圧される。これにより、その表面の毛羽立ちが抑えられる。そして、この状態の繊維ウェブが移動式ネット上から剥がされ、エンボス加工等が施される。そして、表面温度が42℃に保たれた金属ロールとバックロールとの間において350N/cmの線圧で熱プレスされる。これにより、表面繊維が格子状に仮融着され、幅1.2m、目付31g/m2の長尺シート状の繊維ウェブが形成される。この繊維ウェブは、前記のように紡糸装置の計量ポンプがその回転数を周期的に増減するように制御されているため、長手方向に沿って周期的に増減する目付分布を有する。この目付の周期的な増減は、後の工程で折り重ねられた繊維ウェブから長尺シート状の絡合ウェブが形成されたときに、その幅方向中央部の目付けが幅方向両端部を除いた部位の平均目付よりも大きくなるように設定されている。

【0034】

このように形成された繊維ウェブは、1又は複数のローラ対によって構成される搬送系によって次のクロスラップ工程まで搬送される。

【0035】

クロスラップ工程では、繊維ウェブの表面に針折れ防止油剤及び帯電防止剤が付与された後、この繊維ウェブがクロスラッパー等のクロスラップ装置でのクロスラッピングによって厚さ方向に複数層折り重ねられる。これにより、繊維ウェブからなる長尺のシートが形成される。このクロスラッピングでは、形成されたシートの搬送方向と直交又は略直交する方向から繊維ウェブを供給し、この繊維ウェブをシートの幅方向に交互に折り返すことによりシートが形成される。詳しくは、クロスラッパー等によって、折り重ねたときに上下に重なる繊維ウェブの部位において下側の部位の中心軸に対して上側の部位の中心軸が所定の角度を有するように上側の部位が折り返されることによって、当該繊維ウェブの長手方向と略直交する方向に長いシートが形成される。本実施形態では、繊維ウェブが8層折り重ねられ、全幅3.6m、総目付が250g/m2のシートが得られる。このシートの表面にも、前記油剤が付与される。この油剤は、潤滑剤として働き、ニードル工程におけるニードルの損傷(針折れ等)を防止する。

【0036】

このように形成されたシートでは、繊維ウェブの目付がその長手方向に沿って周期的に増減しているため、当該シートの幅方向中央部の目付が当該シートの幅方向両端部を除いた部位の平均目付よりも大きくなっている。ここで、両端部は、ニードルパンチ工程後のシート(絡合ウェブ)の幅方向において、両端から中央に向ってシートの全幅の2%の長さに相当する位置までの部位である。

【0037】

繊維ウェブの長手方向に沿った目付の周期的な増減は、前記のように紡糸装置の計量ポンプをその回転が周期的に増減するように制御することによって形成されている。この回転数の増減の周期は、クロスラッピングにより繊維ウェブが折り重ねられてシートが形成されたときに、当該シートの幅方向における中央部の目付が当該シートの幅方向両端部を除いた部位の平均目付よりも大きくなるように設定されている。具体的には、繊維ウェブが折り重ねられるときに当該繊維ウェブにかかる張力や、形成されるシートの幅(形成されるシートの幅方向の一端側と他端側とでの繊維ウェブの折り曲げ間隔)、クロスラップ工程までの繊維ウェブの搬送速度等を考慮して計量ポンプの回転数の増減の周期が設定される。このように設定された周期に基づき、計量ポンプの回転数が制御される。従って、前記の形成されるシートの幅等のパラメータが変更された場合には、これらに基づいて計量ポンプの回転数の増減の周期が変更される。この周期の変更は、紡糸装置においてクロスラップ装置等から前記のパラメータの変更を検出して自動的に行われてもよく、他の装置等によって変更すべき周期を求めてこの周期を紡糸装置に入力することにより行われてもよい。

【0038】

また、計量ポンプの回転数の増減の範囲(即ち、回転数の上限と下限と)は、次のニードルパンチ工程後のシート(絡合ウェブ)の幅方向における各位置での目付に基づいて設定される。この回転数の増減の範囲も、ニードルパンチ工程後のシートの幅方向における各位置での目付が変更された場合には、その変更に伴って変更される。具体的に、本実施形態の計量ポンプの回転数の増減の範囲は、ニードルパンチ工程後のシートの平均目付が292g/m2となり、その幅方向において、中央部30cmの目付が絡合ウェブ全体の平均目付に対して4%高くなるように設定されている。

【0039】

ニードルパンチ工程では、クロスラップ工程において形成されたシートの両面から同時に又は交互に、表面にバーブが形成されたニードルが当該シートの厚み方向に突き刺されて引き抜かれる(ニードルパンチされる)。このニードルパンチによってシートを構成する繊維同士が三次元的に絡合し、これにより絡合ウェブが形成される。このニードルパンチは、シートを搬送しつつ行われる。

【0040】

このとき長尺のシートは、ニードルパンチを行い易いように幅方向中央部に所定のテンション(工程張力)がかかった状態で搬送される。そのため、幅方向両端部ではテンションが小さく繊維が動き易いためニードルパンチによってシートの厚み方向の繊維同士の絡合が十分に行われる反面、幅方向中央部ではテンションがかかった状態でニードルパンチが行われるため繊維同士の絡合が一部壊される。しかし、このシートでは、ニードルパンチ後における幅方向の目付分布は、従来のような中央部が小さく両端部が大きいナベ底状の目付分布(図2の「比1 絡合ウェブ」参照)とならず、中央部が山形の部分として形成される(図2の「実1 絡合ウェブ」参照)。これは、ニードルパンチ前のシートにおいて、幅方向中央部の目付が幅方向両端部を除いた部位の平均目付よりも大きくなっているためである。

【0041】

このニードルパンチ工程においては、ニードルの種類(ニードルの形状や番手、バーブの形状や深さ、バーブの数や位置等)、ニードルのパンチ数(ニードルボードに植針されたニードルの密度と該ボードをシートの単位面積当たりに作用させるストローク数を掛け合わせた単位面積当たりのニードルパンチ処理密度)、ニードルパンチのパンチ深さ(シートに対してニードルを作用させる深さ)等の各種処理条件が適宜選択され実施される。

【0042】

本実施形態では、針先端から第1バーブまでの距離が3.2mmの6バーブ針が用いられ、針深度8.3mmにて両面から3300パンチ/cm2の条件でニードルパンチが行われる。このようにニードルパンチが行われた絡合ウェブでは、前記のように平均目付が292g/m2となり、その幅方向において、中央部30cmの目付が絡合ウェブ全体の平均目付に対して4%高くなっている。

【0043】

収縮工程では、絡合ウェブが熱水中に浸漬されることで収縮する。これにより平均密度を高めて絡合ウェブの緻密化が図られる。具体的には、絡合ウェブが巻き取りライン速度10m/分で70℃の熱水中に14秒間浸漬され、これにより収縮する。

【0044】

海成分抽出工程では、絡合ウェブを構成する海島型長繊維から海成分を溶解除去するために、収縮工程よりも温度の高い熱水中に絡合ウェブが浸漬される。これにより、絡合ウェブにおいて海島型長繊維の島成分だけが残り、この島成分(極細長繊維)による絡合不織布が形成される。

【0045】

本実施形態では、収縮工程で収縮させた絡合ウェブが95℃の熱水中で繰り返しディップニップ処理を施されることにより変性PVA(海成分)が溶融除去され、極細繊維(島成分)を25本含む、平均繊度2.5でデシテックスの繊維束が3次元的に交絡した絡合不織布が得られる。この絡合不織布では、乾燥後に測定した面積収縮率が54%であり、平均目付が438g/m2である。

【0046】

このようにして製造された絡合不織布では、その幅方向において15cm毎の重量分布を測定した結果、両端と中央部との重量差は48g/m2であった。

【0047】

以上のように本実施形態に係る人工皮革用基材の製造方法によれば、幅方向において、中央部の目付けが両端部を除いた部位の平均目付よりも大きな絡合ウェブが得られ、この絡合ウェブを用いることにより目付ムラの少ない絡合不織布(人工皮革用基材)が得られる。

【0048】

また、本実施形態のようにクロスラップ工程において繊維ウェブを折り重ねることにより、繊維ウェブを折り返す位置と折り重ねる枚数とにより所望の幅と所望の厚さの人工皮革用基材を容易に得ることができる。

【0049】

尚、本実施形態に係る人工皮革用基材の製造方法は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0050】

長手方向に沿って周期的に目付の増減する繊維ウェブを形成する具体的方法は限定されない。例えば、本実施形態では、紡糸装置の計量ポンプの回転数を周期的に増減(変更)させることにより前記目付の増減する繊維ウェブを形成している。しかし、長手方向に沿った周期的な目付分布(詳しくは、繊維ウェブをクロスラッピングして折り重ね、ニードルパンチにより絡合ウェブが形成されたときに、この絡合ウェブの幅方向中央部の目付けがニードルパンチ工程によって絡合ウェブが形成されたときに幅方向両端部を除いた部位の平均目付よりも大きくなるような目付分布)を持つ繊維ウェブが形成されれば、他の方法により形成されてもよい。

【0051】

具体的には、例えば、紡糸された海島型長繊維を移動式ネットによって捕集するときに、移動式ネットの移動速度を周期的に変更することにより前記目付分布を持つ繊維ウェブを形成してもよい。また、移動式ネットに捕集・堆積された繊維ウェブが複数のローラ対(搬送ローラ対やウェブ形成工程における熱プレス用のロール対(表面が高温の金属ロールとバックロール)等を含む)によりクロスラップ装置に向けて搬送されるときに、特定のローラ対とそのすぐ下流側のローラ対との間の回転速度差を周期的に変更することにより前記目付分布を持つ繊維ウェブを形成してもよい。また、ウェブ形成工程からクロスラップ工程に繊維ウェブを搬送する搬送経路の途中で前記工程間の速度比を周期的に変更することにより、前記目付分布を持つ繊維ウェブが形成されてもよい。

【0052】

また、本実施形態では、図1(A)に示されるように、絡合ウェブ(ニードルパンチ後のシート)の幅方向における目付分布をグラフ化したときに、そのグラフにおいて、中央部が山形の部分として形成されているが、これに限定されない。例えば、前記グラフにおいて、図1(B)に示されるように、裾部の幅の広い山形の部分として形成されてもよく、図1(C)に示されるように、台形の部分として形成されてもよい。

【0053】

また、上記実施形態では、海島型長繊維が用いられているが、これに限定されず、人工皮革用基材が形成できる素材であれば、他の繊維が用いられてもよい。

【0054】

また、上記実施形態では、シートの幅方向に繊維ウェブを折り返すことにより、複数層の繊維ウェブからなるシートが形成されているが、これに限定されず、各層を構成する繊維ウェブがシートの長手方向に沿って折り返されることによりシートが形成されてもよく、所定の長さに切断された繊維ウェブを重ねることによりシートが形成されてもよい。また、ニードルパンチされるシートは、複数層の繊維ウェブからなる必要もなく、一層の繊維ウェブにより構成されていてもよい。尚、これら場合でも、ニードルパンチ工程に入る前のシート(単層又は複数層の繊維ウェブからなるシート)は、その幅方向中央部の目付が両端部を除いた部位の平均目付よりも大きくなるような形状(目付分布)を有するように形成されていなければならない。

【0055】

また、上記実施形態の繊維ウェブは、紡糸用口金から溶融紡糸された繊維がエジェクターにより移動式ネットに向けて噴出され、移動式ネット上によって捕集することにより形成されるが、これに限定されない。例えば、高温高速の気流中に紡糸用口金から溶融した樹脂を吹き出すことによってこの気流により樹脂を繊維化し、これを移動式ネットによって捕集・集積して繊維同士を自己接着させることにより繊維ウェブが形成されてもよい。

【0056】

(比較例1)

比較例1として、紡糸装置の計量ポンプの回転数を一定にすること以外、上記実施形態と同様にして絡合不織布(人工皮革用基材)を製造した。図2にニードルパンチ工程後の絡合ウェブの幅方向の目付分布を「比1 絡合ウェブ」として示し、海成分抽出工程後の絡合不織布の幅方向の目付分布を「比1 絡合不織布」として示す。

【0057】

この比較例1においては、ニードルパンチ後の絡合ウェブの平均目付は280g/m2であった。この絡合ウェブの幅方向の両端5cmをカットし、幅方向に沿って15cm毎の重量分布を測定した結果、当該絡合ウェブは、両端の目付が中央部30cmの目付よりも高いナベ底状の目付分布を有し、中央部の重量が絡合ウェブ全体の平均重量に対して5%低い状態であった。

【0058】

この絡合ウェブから形成した絡合不織布(基布)では、その幅方向の両端2%をカットして取り除いた後の平均目付が490g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、188g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を3回以上行わなければならなかった。

【実施例1】

【0059】

実施例1として、上記実施形態と同様にして絡合不織布を製造した。図2にニードルパンチ工程後の絡合ウェブの幅方向の目付分布を「実1 絡合ウェブ」として示し、海成分抽出工程後の絡合不織布の幅方向の目付分布を「実1 絡合不織布」として示す。

【0060】

具体的には、紡糸装置の計量ポンプの回転数を周期的に±10%変更させ、繊維の吐出量を1g±0.1g/H/分の間で周期的に変更させることにより繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して4%高く、平均目付が292g/m2であった。

【0061】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が514g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、75g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を1回行うだけで十分であった。

【0062】

これにより、実施例1によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布(人工皮革用基材)を製造することができることが確認できた。

【実施例2】

【0063】

実施例2として、紡糸装置の計量ポンプの回転数を一定にし、ウェブ形成工程において移動式ネットの移動速度を周期的に変更させることにより長手方向に沿った周期的な目付分布を持った繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0064】

具体的には、移動式ネットの移動速度を周期的に±14%変更させ、繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して6%高く、平均目付が303g/m2であった。

【0065】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が442g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、48g/m2であった。この絡合不織布では、幅方向の厚さを均一化するための裏面のバフィング処理は、不要であった。

【0066】

これにより、実施例2によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【実施例3】

【0067】

実施例3として、紡糸装置の計量ポンプの回転数を一定にし、ウェブ形成工程において、繊維ウェブが移動式ネットからクロスラップ工程に向けて搬送されるときに、特定のローラ対とそのすぐ下流側のローラ対との間の回転速度差を周期的に変更させることにより長手方向に沿った周期的な目付分布を持った繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0068】

具体的には、特定のローラ対とそのすぐ下流側のローラ対との間の回転速度差を周期的に±8%変更させ、繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して4.8%高く、平均目付が299g/m2であった。

【0069】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が432g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、55g/m2であった。この絡合不織布では、幅方向の厚さを均一化するための裏面のバフィング処理は、不要であった。

【0070】

これにより、実施例3によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【実施例4】

【0071】

実施例4として、紡糸装置の計量ポンプの回転数を一定にし、ウェブ形成工程からクロスラップ工程に繊維ウェブを搬送する搬送経路の途中にダンサーロールを設け、そのウエイトを周期的に変更させることにより長手方向に沿った周期的な目付分布を持った繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0072】

具体的には、ウェブ形成工程からクロスラップ工程までのウェブの速度を周期的に±7%変更させ、繊維ウェブに長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウエブ全体の平均重量に対して5.8%高く、平均目付が310g/m2であった。

【0073】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が432g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、52g/m2であった。この絡合不織布では、幅方向の厚さを均一化するための裏面のバフィング処理は、不要であった。

【0074】

これにより、実施例4によれば、従来の製造方法で製造された絡合不織布(比較例1)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【0075】

(比較例2)

比較例2として、紡糸工程において、高温高速の気流中に紡糸用口金から溶融した樹脂を吹き出すことによって樹脂を繊維化し、これを移動式ネット上に捕集・集積して繊維同士を自己接着させることにより繊維ウェブを形成する以外は、上記実施形態と同様にして絡合不織布を製造した。

【0076】

具体的には、融点260℃のポリエチレンテレフタレ−トを、バレル温度295℃、5kg/時の吐出量で通常のメルトブロー用ノズルピースから吐出する。このとき、280℃、流量5Nm3/分の高温高速中の気流中に吐出されることで、当該気流によって樹脂が繊維化される。この繊維が移動式ネットの捕集面上に捕集・集積されて繊維同士が自己接着し、平均繊度径5.2μm、目付け53g/m2のメルトブロー不織布ウエブ(繊維ウェブ)が形成される。この繊維ウェブがクロスラップ工程とニードルパンチ工程とを順に経て絡合ウェブが形成される。この絡合ウェブの平均目付は380g/m2であった。この絡合ウェブの幅方向の両端5cmをカットし、幅方向に沿って15cm毎の重量分布を測定した結果、当該絡合ウェブは、両端の目付が中央部30cmの目付よりも高いナベ底状の目付分布を有し、中央部の重量が絡合ウェブ全体の平均重量に対して8%低い状態であった。

【0077】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が420g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、167g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を3回以上行わなければならなかった。

【実施例5】

【0078】

実施例5として、ウェブ形成工程において移動式ネットの移動速度を周期的に変更させることにより長手方向に沿った周期的な目付分布を持ったメルトブロー不織布ウェブ(繊維ウェブ)を形成する以外は、上記比較例2と同様にして絡合不織布を製造した。

【0079】

具体的には、移動式ネットの移動速度を周期的に±12%変更させ、メルトブロー不織布ウェブ(繊維ウェブ)に長手方向に沿った周期的な目付分布を作った。これにより、ニードルパンチ後の絡合ウェブでは、幅方向中央部30cmの重量が絡合ウェブ全体の平均重量に対して5%高く、平均目付が404g/m2であった。

【0080】

この絡合ウェブから形成した絡合不織布では、その幅方向の両端2%をカットして取り除いた後の平均目付が514g/m2であった。そして、絡合不織布の幅方向に沿って15cm毎の重量分布を測定した結果、両端と中央部との重量差は、75g/m2であった。この絡合不織布では、幅方向の厚さを均一化するために、♯180番手のペーパーを使用して裏面のバフィング処理を1回行うだけで十分であった。

【0081】

これにより、実施例5によれば、従来の製造方法で製造された絡合不織布(比較例2)に比べ、幅方向において目付ムラの少ない絡合不織布を製造することができることが確認できた。

【特許請求の範囲】

【請求項1】

人工皮革用基材の製造方法であって、

多数の繊維を集積して長尺シート状の繊維ウェブからなるシートを形成するシート形成工程と、

搬送方向にテンションがかかった状態の前記シートに対して表面にバーブが形成された複数本のニードルを突き刺して引き抜くことにより前記繊維同士が絡合した状態の前記シートである絡合ウェブを形成するニードルパンチ工程と、を備え、

前記シート形成工程では、前記絡合ウェブの前記テンションのかかっている方向と直交する方向における中央部の目付けが、前記ニードルパンチ工程において絡合ウェブが形成されたときに前記直交する方向における両端部を除いた部位の平均目付よりも大きくなるような前記シートが形成されることを特徴とする人工皮革用基材の製造方法。

【請求項2】

前記シート形成工程は、前記多数の繊維により長尺シート状の繊維ウェブを形成するウェブ形成工程と、この繊維ウェブを積層して前記シートを形成する積層工程とを有し、

前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるような前記繊維ウェブが形成されることを特徴とする請求項1に記載の人工皮革用基材の製造方法。

【請求項3】

前記積層工程は、前記繊維ウェブを折り重ねるクロスラップ工程であり、

前記クロスラップ工程では、前記折り重ねたときに上下に重なる前記繊維ウェブの部位において下側の部位の中心軸に対して上側の部位の中心軸が所定の角度を有するように前記上側の部位が折り返されることにより、当該繊維ウェブの長手方向と略直交する方向に長い前記シートが形成され、

前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるように、その長手方向に沿って目付が周期的に増減する前記繊維ウェブが形成されることを特徴とする請求項2に記載の人工皮革用基材の製造方法。

【請求項4】

前記絡合ウェブでは、前記両端部を除いた部位において前記直交する方向に沿った目付分布のグラフを形成したときに、そのグラフにおいて、前記中央部が山形の部分として形成されていることを特徴とする請求項1乃至3のいずれか1項に記載の人工皮革用基材の製造方法。

【請求項5】

前記ニードルパンチ工程により形成されたときの絡合ウェブにおいて、前記中央部の目付が前記両端部を除いた部位の平均目付よりも4〜10%大きいことを特徴とする請求項1乃至4のいずれか1項に記載の人工皮革用基材の製造方法。

【請求項6】

前記両端部は、前記絡合ウェブの前記直交する方向において、両端から中央に向って前記直交する方向の全幅の2%の長さに相当する位置までの部位であることを特徴とする請求項1乃至5のいずれか1項に記載の人工皮革用基材の製造方法。

【請求項1】

人工皮革用基材の製造方法であって、

多数の繊維を集積して長尺シート状の繊維ウェブからなるシートを形成するシート形成工程と、

搬送方向にテンションがかかった状態の前記シートに対して表面にバーブが形成された複数本のニードルを突き刺して引き抜くことにより前記繊維同士が絡合した状態の前記シートである絡合ウェブを形成するニードルパンチ工程と、を備え、

前記シート形成工程では、前記絡合ウェブの前記テンションのかかっている方向と直交する方向における中央部の目付けが、前記ニードルパンチ工程において絡合ウェブが形成されたときに前記直交する方向における両端部を除いた部位の平均目付よりも大きくなるような前記シートが形成されることを特徴とする人工皮革用基材の製造方法。

【請求項2】

前記シート形成工程は、前記多数の繊維により長尺シート状の繊維ウェブを形成するウェブ形成工程と、この繊維ウェブを積層して前記シートを形成する積層工程とを有し、

前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるような前記繊維ウェブが形成されることを特徴とする請求項1に記載の人工皮革用基材の製造方法。

【請求項3】

前記積層工程は、前記繊維ウェブを折り重ねるクロスラップ工程であり、

前記クロスラップ工程では、前記折り重ねたときに上下に重なる前記繊維ウェブの部位において下側の部位の中心軸に対して上側の部位の中心軸が所定の角度を有するように前記上側の部位が折り返されることにより、当該繊維ウェブの長手方向と略直交する方向に長い前記シートが形成され、

前記ウェブ形成工程では、前記絡合ウェブの前記中央部の目付けが、前記ニードルパンチ工程によって絡合ウェブが形成されたときに前記両端部を除いた部位の平均目付よりも大きくなるように、その長手方向に沿って目付が周期的に増減する前記繊維ウェブが形成されることを特徴とする請求項2に記載の人工皮革用基材の製造方法。

【請求項4】

前記絡合ウェブでは、前記両端部を除いた部位において前記直交する方向に沿った目付分布のグラフを形成したときに、そのグラフにおいて、前記中央部が山形の部分として形成されていることを特徴とする請求項1乃至3のいずれか1項に記載の人工皮革用基材の製造方法。

【請求項5】

前記ニードルパンチ工程により形成されたときの絡合ウェブにおいて、前記中央部の目付が前記両端部を除いた部位の平均目付よりも4〜10%大きいことを特徴とする請求項1乃至4のいずれか1項に記載の人工皮革用基材の製造方法。

【請求項6】

前記両端部は、前記絡合ウェブの前記直交する方向において、両端から中央に向って前記直交する方向の全幅の2%の長さに相当する位置までの部位であることを特徴とする請求項1乃至5のいずれか1項に記載の人工皮革用基材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−246848(P2011−246848A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−121691(P2010−121691)

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]