人工芝充填材の分別方法、分別装置及び分別回収装置

【課題】 人工芝充填材をその構成物である珪砂と弾性骨材を効率的に分離・分別し、これらを分別・回収できる人工芝充填材の分別方法、分別装置及び分別離回収装置を提供する。

【解決手段】 人工芝から回収した珪砂と弾性骨材とからなる充填材を水槽20内に浸漬した傾斜・振動篩30の上端部から供給して珪砂分を篩下分として前記水槽底部に沈降させるとともに、前記弾性骨材分を洗浄水とともに流下させて弾性骨材回収装置60の沈降槽61に導いて沈降させる。

【解決手段】 人工芝から回収した珪砂と弾性骨材とからなる充填材を水槽20内に浸漬した傾斜・振動篩30の上端部から供給して珪砂分を篩下分として前記水槽底部に沈降させるとともに、前記弾性骨材分を洗浄水とともに流下させて弾性骨材回収装置60の沈降槽61に導いて沈降させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、人工芝のパイルの隙間に充填される充填材(充填砂とも呼ばれる)の分別方法、分別回収方法、分別装置及び分別回収装置に係り、特に充填材が珪砂及びゴム等の弾性骨材の混合物である場合に珪砂と弾性骨材を分別して回収することのできる人工芝充填材の分別方法、分別回収方法、分別装置及び分別回収装置に関する。

【背景技術】

【0002】

人工芝は運動場等の施設の表層材料として広く利用されており、中でもパイルと呼ばれる葉茎の隙間に珪砂や川砂を充填したものはその感触が天然芝に近く優れた全天候舗装材として重用されてきた。近年では、この充填材に改良が加えられ、珪砂や川砂に加えて人造ゴム粒等の弾性骨材(ゴムチップとも呼ばれる)を混合したものが用いられるようになり、スポーツ施設を利用する者の足腰への負担が一層軽減されるようになってきている。

【0003】

この種の人工芝は、図10に示すように耐候性ポリプロピレン平織布からなる基布に長さが30mmを超える葉茎を植え込んだ人工芝マットをコンクリートなどの基礎上に敷き詰めた後、葉茎の隙間に厚さ20〜40mm程度に珪砂と弾性骨材との混合物を充填する、いわゆる置き引き工法により構築される。このように構築された人工芝は、相当の長期間、例えば7〜10年程度の耐用年数を有する。

【0004】

このように構築された人工芝は、相当の長期間、一般には7〜10年程度の耐用年数を有するが、上記耐用年数を経過し、葉茎が千切れるなど劣化すると張り替え工事が行われる。この張替え工事の際に発生する基布及び葉茎を含む人工芝マットは、充填材を分離すれば廃プラスチックとして、例えば燃料として利用することが考えられ、実際にもそのような試みがなされている。

【0005】

充填材も、ゴム等の弾性骨材は、充填材として再利用可能である。一方、珪砂は長年の使用により粒度が小さくなっているときには、充填材としての再利用は困難であるが、建築資材、例えば、コンクリート骨材、建築現場の埋め戻し材等として利用可能である。しかしながら、充填材は珪砂とゴム等の弾性骨材との混合物であり、それらの分別が容易でないため、上記形態による再利用は進んでいないのが現状である。

【0006】

これは、充填材が比重の異なる珪砂(比重:2〜2.5程度、粒度:0.1〜1.2mm程度)と弾性充填材(比重:1.1〜1.3程度、粒度:0.5〜5mm程度)の混合物であり、風選等公知の分離手段では両者の分別(分離)が困難であるという問題があるほか、人工芝の張替え工事に当たってこれら充填材が葉茎から水洗によって洗い出された状態では水分を多く含み、弾性骨材に珪砂が付着しており、例えば篩い分けによっては、容易に両者を分別・分離できないという問題がある。

【0007】

上記人工芝の充填材の回収に関し、例えば、特許文献1には、人工芝の充填材の回収に関し、回収された人工芝を水槽に漬けることが記載されている。一方、比重の異なる混合物の分別回収方法に関し、特許文献2には、ペットボトル再生処理方法として、比重差でボトル片と紙製ラベル片を水中に沈降させ、ポリエチレン製ラベル片とポリプロピレンラベル片を水面上に浮遊させて取り出し、水中に沈降したボトル片と紙製ラベルのうち紙製ラベルを水中に溶解させてボトル片のみ取り出すという選別手段が記載されている。

【0008】

【特許文献1】特開2002−192120号公報

【特許文献2】特開2001−300938号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1には、人工芝の充填材の回収に関する記載があるのみであって、回収された充填材の分別・分離方法については記載がない。また、特許文献2には、比重差による混合物の分別や化学的性質の相違を利用した混合物の分別について記載があるが、ともに水より比重の大きい混合物を物理的に分別・分離する手段については記載がない。そのため、人工芝充填材、特に、珪砂−弾性骨材からなる混合充填材の分別回収手段の実現が切望されている。

【0010】

本発明は、上記従来公知の手段では、分別、さらに分別回収が困難であった人工芝充填材をその構成物である珪砂と弾性骨材に分けて効率的に分別・分離し、これらを分別して回収できる人工芝充填材の分別方法、分別装置及び分別離回収装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、水槽中に水没して設けた篩上に人工芝から回収した充填材を供給し、篩に適当な振動を与えるときには、比重の大きい珪砂が篩下に落下する一方、比重が水に近いゴムチップ等の弾性骨材は水中を流動して洗浄水とともに水槽外に排出可能であり、この現象を利用することにより両者を分別できることを見出して本発明を完成した。

【0012】

本発明の人工芝充填材の分別方法は、人工芝から回収した珪砂と弾性骨材とからなる充填材を水槽内に浸漬した傾斜・振動篩の上端部から供給して珪砂分を傾斜篩の篩下分として前記水槽底部に沈降させるとともに、前記弾性骨材分を洗浄水とともに流下させて弾性骨材回収槽中に導いて沈降させるものである。

【0013】

上記の人工芝充填材の分別方法において、傾斜・振動篩上に残留した粗粒珪砂を該傾斜・振動篩に設けた落下口から水槽底部に導くようにすることが好ましい。

【0014】

本発明による人工芝充填材から珪砂と弾性骨材を分別回収方法は、回収人工芝を洗浄水によって洗浄して人工芝充填材を洗浄水とともに回収する段階と、前記記載の人工芝充填材の分別方法によって人工芝充填材を珪砂と弾性骨材に分別する段階と、前記段階によって分別された珪砂及び弾性骨材を脱水して珪砂及び弾性骨材を回収する段階とからなる一連の工程により構成されている。

【0015】

前記人工芝充填材の分別方法を実施するに当たっては、上部に洗浄水とともに人工芝充填材を供給する充填材供給部を、下端に珪砂貯留部を、1側面に洗浄水とともに弾性骨材を排出する弾性骨材吐出口を有する水槽本体及び該本体に接続され前記弾性骨材吐出口から排出される弾性骨材を洗浄水とともに受け入れて弾性骨材を底部に沈降させる弾性骨材沈降槽とからなる水槽と、下端部が前記弾性骨材吐出口を超えて沈降槽内に臨むように位置し、上端部が弾性骨材吐出口の上縁部より上部に位置するように、前記水槽の対向する二面間に傾斜して延在し、かつ、上端部を除いて前記水槽本体内に水没している傾斜・振動篩を備えた人工芝充填材分別装置を用いることができ、洗浄水を人工芝充填材とともに前記傾斜・振動篩の上端部近傍から供給することによって人工芝充填材の珪砂分を水槽本体の珪砂貯留部に沈降させる人工芝充填材分別装置を用いることができる。

【0016】

上記装置において、傾斜・振動篩は、人工芝充填材の構成分中、弾性骨材分を通過させず、珪砂分を通過させるに足る篩目を有しているものとするのが好ましい。

【0017】

また、傾斜・振動篩は、その末端部に粗粒珪砂落下部を具備したものとするのが好ましく、さらに、傾斜・振動篩は、少なくとも水面下に延在する範囲に亘ってその上面を弾性骨材分逸出防止網で覆ったものとするのがよい。

【0018】

上記に記載の人工芝充填材分別装置に珪砂回収装置及び弾性骨材水切り回収装置を付設することによって人工芝充填材分別回収装置とすることができるが、その際、珪砂回収装置を人工芝充填材分別装置の珪砂貯留部の下端部から斜め上方に延在し、上端が水槽の水位より上側に位置する密閉型スクリューコンベヤと、該スクリューコンベヤの上端に設置された珪砂排出部を備えるものとなし、弾性骨材水切り回収装置を弾性骨材水切り部と該弾性骨材水切り部から排出される洗浄水ろ過再生部を備えるものとなすのがよい。さらに、上記人工芝充填材分別回収装置の前段に回収人工芝洗浄槽を設けるとともに、回収弾性水切り回収装置の洗浄水ろ過再生部から人工芝充填材洗浄槽に至る洗浄水帰還配管を設けることもでできる。

【発明の効果】

【0019】

本発明により、人工芝充填材をその構成物である珪砂と弾性骨材に分けて効率的に分離し、これらを分別回収できるようになる。特に、本発明により回収された珪砂及び弾性骨材は水中で分離されるため、相互付着がほとんどなく純度が高いという特徴がある。それにより、ゴムチップ等の弾性骨材のリサイクル及び回収珪砂のリサイクル及びコンクリート骨材等への利用が可能になる。また、洗浄水の再利用(リサイクル)を図ることができ、周囲環境の汚染を極めて少なくすることができる。

【発明を実施するための最良の形態】

【0020】

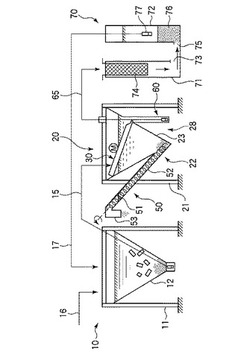

図1は、本発明に係る人工芝充填材分別回収装置の全体構成図である。ここに示すように、本発明に係る人工芝充填材分離回収装置は、概略、人工芝洗浄槽10、人工芝充填材分別装置20、弾性骨材水切り回収装置70により構成される。後に、詳細に説明するように、人工芝充填材分離回収装置20は、水槽本体23を含む珪砂−弾性骨材分離部28と珪砂回収装置50及び弾性骨材沈降装置60から成り立っている。

【0021】

人工芝洗浄槽10は、図1に示すように、架台11に水洗槽12が載荷されて構成されている。図2に示すように、水洗槽12はホッパー状をなしており、上部の開口部から裁断された人工芝18(回収されたもの)が投入され、洗浄水供給管16及び洗浄水還流管17によって上部から洗浄水を供給し、例えば撹拌器具19を用いて充填材Fを洗浄水中に落し出すことができるようになっている。また、その底部は回収充填材貯留部13となっており、ここに落し出された充填材Fが堆積するようになっている。この回収充填材貯留部13には、サンドポンプ14が設けられており、充填材送給管15により堆積した充填材Fを洗浄水とともに人工芝充填材分別装置20に送給できるようになっている。

【0022】

人工芝充填材分別装置20も架台21に水槽22(水槽本体23及び弾性骨材沈降装置60の弾性骨材沈降槽61(単に「沈降槽61」というを含む)を載荷して構成されている。図3及び図4から分かるように、水槽本体23の中に傾斜・振動篩30がその大半を洗浄水中に没するように取付けられている。水槽本体23は、上部に充填材送給管15から人工芝充填材Fを洗浄水とともに供給する充填材供給部24が設けられており、下部は珪砂貯留部25となっている。その1側面に弾性骨材を洗浄水とともに排出する弾性骨材吐出口26が開口しており、この弾性骨材吐出口26は弾性骨材沈降装置60の沈降槽61への接続口となっている。

【0023】

弾性骨材沈降装置60は、図4、5に示すように、前記吐出口26から垂下した奥行き小さい有底の沈降槽61とその底部に設置された弾性骨材送給用のサンドポンプ63により構成され、その上部に位置するダクト64を通して弾性骨材回収管65により弾性骨材沈降部62から分離された弾性骨材を洗浄水ともに排出して弾性骨材水切り回収装置70の水切り槽71に送給できるようになっている。したがって、水槽本体23を洗浄水で満たしていくと弾性骨材沈降装置60の沈降槽61内に洗浄水が流れこみ、サンドポンプ63の作動に応じて沈降槽61から弾性骨材水切り槽71への水流が形成されることになる。

【0024】

上記弾性骨材沈降装置60の主要部をなす沈降槽61の形状、取付け方法は、上記目的を達成できる限り、特に制限されるものではない。たとえば、その形状を幅がほぼ水槽本体と同じの薄い長方形とすることもできる。また、その取付けに当たって水槽本体23の弾性骨材吐出口26から短い接続導管(水路)を引出して水槽本体23から弾性骨材沈降装置60(沈降槽61)への水流を確保するようにすることもできる。しかしながら、図4、図5に示すように、水槽本体23の開口部である弾性骨材吐出口26からその取付け幅をほぼ傾斜・振動篩30の幅と同一にして下方に垂下させたものとなし、かつ、その側面の一方から幅方向に絞込み、その最下部に弾性骨材沈降部62を形成し、ここにサンドポンプ63を配設できるようにするのがよい。これにより、沈降槽61の底部の極めて狭い場所、弾性骨材沈降部62に弾性骨材を集めることができ、サンドポンプ63による弾性骨材の排出を確実に行えるようになる。なお、本例では、沈降槽61の上部にダクト64を取付け、ここから弾性骨材回収管65を引出すようにしているが、これについても制限されるものではなく、例えば弾性骨材回収管65を水槽本体23から直接側方から引出すようにしてもよい。

【0025】

傾斜・振動篩30は、図3、図4に示すように、その下端部が弾性骨材吐出口26から前記沈降槽61に僅かに入り込んでその内部に臨むように、また、上端部が弾性骨材吐出口26の上縁部より上部に位置するように水槽本体23の対向する二面間に傾斜して延在するように取付けられる。その傾斜角は、後述する篩本体42上を充填材が適当な速度で水流ととともに落下・移動できる程度に設定される。具体的には、10〜40°程度とするのがよい。

【0026】

傾斜・振動篩30は、篩本体42とそれを支えるばね32、架台31及び篩本体42に対して所期の振動を与える振動モータ37によって構成されている。

【0027】

篩本体42は、図7(図4のC−C断面)に示すように、人工芝充填材の弾性骨材分を通過させず、珪砂分を通過させるに足る篩目を有している金網部33とその周囲を取巻くフレーム34で構成され、本例では、これにその上面を覆うように弾性骨材分逸出防止網39を取付けたものとなっている。架台31は傾斜・振動篩に所定の取付け角度、取付け位置が付与できるように、水槽本体23の相対する2面間に固定して取付けられる。この架台31上にばね32を介して傾斜・振動篩が設置される。具体的には、図7に示すように、傾斜・振動篩の篩本体42のフレーム34にステー38を取付け、このステー38を介してばね32を取付け、このばね32を架台31に取付けることができる。あるいは、フレーム34に直接ばね32を介して取付けてもよい。

【0028】

振動モータ37は図3に示すように、篩本体42の上面を覆う弾性骨材分逸出防止網39のフレーム34(これは篩本体42のフレーム34と一体に構成されている)に掛け渡した支持台36上に所定の傾斜角を与えて取付けられている。すなわち、図8に示すように、支持台36に所定の角度をもたせ、これに振動モータ37が取付けられている。これにより振動モータ37の駆動により生ずる振動力のうち、傾斜・振動篩30(篩本体42)に平行な成分(x)により弾性骨材を篩本体42の金網部33上を移動できるように、また、傾斜・振動篩30に垂直な成分(y)により篩本体42の上を流れる洗浄水に上下振動を与えて、その中を弾性骨材が浮遊するとともに珪砂分が篩下に落ちるようにしている。

【0029】

篩本体42の先端部は、図3に示すように、そのフレーム34が絞られて金属プレートからなる舌状部35となっている。本例では図6のE−E断面に示すように、弾性骨材分逸出防止網39のフレーム34と一体となって狭い開口部41をもった口唇状の弾性骨材排出口26となっており、この部分が図6に示すように沈降槽61の中にわずかに突き出している。なお、本例ではフレーム34が幅方向に絞られているが、絞り部での水流の停滞やそれによる充填材の流れの阻害が認められるとき、あるいはそのおそれがあるときには、絞り部を設けないようにするのがよい。

【0030】

上記のように、水槽本体23、弾性骨材沈降装置60、傾斜・振動篩30を構成し、洗浄水を水槽本体23に洗浄水供給管16から供給し、傾斜・振動篩30の篩本体42が上部を残して水没するように水位27を調整し、しかる後、弾性骨材沈降装置60のサンドポンプ63を駆動しながら、洗浄水とともに充填材Fを傾斜・振動篩30の上端部から供給すると、充填材中の珪砂分は、その比重が洗浄水に比べて大きいので傾斜・振動篩30の篩本体42の篩下となって水槽本体23中を落下し、珪砂貯留部24に堆積する。一方、弾性骨材は、その比重が洗浄水と大差がないので、洗浄水の流れに沿って傾斜・振動篩30の篩本体42上を流れ、その舌状部35を経て弾性骨材吐出口26から弾性骨材沈降装置60の沈降槽61中に流入しその底部の弾性骨材沈降部62に堆積する。

【0031】

このようにして上記の人工芝充填材分別装置20を利用することにより、人工芝充填材Fを珪砂と弾性骨材に分別することができ、珪砂は人工芝充填材分別装置20から、また弾性骨材は弾性骨材沈降装置60からそれぞれ回収することができる。

【0032】

珪砂の回収に当たっては、図4に示す珪砂回収装置50(スクリューコンベヤ)を利用するのが効率的である。本例の珪砂回収装置50は、人工芝充填材分別装置20の水槽本体23の底部、すなわち珪砂貯留部25の下端部から斜め上方に密閉筒体52を延在させ、その内部にスクリュー51を配し、上端に珪砂排出部53を設けている。この場合において、珪砂回収装置50(スクリューコンベヤ)の上端が水槽本体23の水位27を超えてその上側に位置するようにしてある。したがって、水槽本体23に充満した水は、珪砂回収装置50(スクリューコンベヤ)の密閉筒体52中を水槽本体23の水位27まで満たすが、珪砂排出部53は上記水位27の上方に位置しているので、図示しないモータ等の駆動源によりスクリュー51を駆動することにより、珪砂は、珪砂貯留部24から水面上にある珪砂排出部53まで運ばれ、洗浄水をほぼ切った状態、いわゆる湿乾状態で、例えば図示しないバケット中に、回収することができるようになる。

【0033】

弾性骨材の回収に当たっては、図1に示す弾性骨材水切り回収装置70を利用するのがよい。この例では、弾性骨材沈降装置60の沈降槽61から弾性骨材送給用のサンドポンプ63により人工芝充填材分別装置20により分離された弾性骨材が弾性骨材回収管65を通して洗浄水とともに弾性骨材水切り回収装置70の水切り槽71に送給されるようになっている。弾性骨材水切り槽70は、上記水切り槽71と洗浄水再生回収槽72からなっている。この水切り槽71は下部に開口部73を有する筒体であって、その上部には蛇籠74が取付け・取外し自在に嵌め込まれている。一方、洗浄水再生回収槽72は下部に前記弾性骨材水切り槽71から排出される洗浄水の導入口75を有し、底部にフィルタ76が充填された筒体となっている。

【0034】

したがって、沈降槽61の弾性骨材沈降部62からサンドポンプ63により、弾性骨材が弾性骨材回収管63を通して洗浄水とともに水切り槽71に送給されると、弾性骨材は蛇籠74中に水切りがなされて状態、いわゆる湿乾状態で回収され、そこから流出する洗浄水は、フィルタ76を通して洗浄水再生回収槽72に回収され、そこに設置されたポンプ77によりポンプアップされて洗浄水還流管17を経て人工芝洗浄槽10に戻され、洗浄水として再使用されることになる。このようにして、本発明では、人工芝の洗浄に使用した洗浄水は、充填材分離装置20、弾性骨材回収装置60の沈降槽61さらに水切り槽70を経て再び人工芝洗浄槽10に戻るようになっており、周囲環境を汚染することがない。また、系外に持ち出される水は、回収された珪砂及び弾性骨材の付着水だけであり、この水分も回収された人工芝に付着した水分とほぼ同量であるから、新たに補充する洗浄水の量は実質的に0かあるいは少なくてすむようになっている。

【0035】

上記のようにして、洗浄水中に傾斜・振動篩30を浸漬した状態で、その上端側から洗浄水−人工芝充填材を供給するときには、人工芝充填材Fは、洗浄水によって洗われて、珪砂分と弾性骨材分が完全に分離し、弾性骨材分及び珪砂を純度高く、しかもほぼ水切りした状態で回収することができる。また、本発明では、傾斜・振動篩30が洗浄水中に浸漬されているので、珪砂分が篩目を通過するときの摩擦抵抗が小さくなり、そのため、傾斜・振動篩の取り替え期間を十分に長くすることができる。

【0036】

上記の効果は、充填材を含んだ洗浄水が傾斜・振動篩30を通過することにより達成できるが、図3に示すように、傾斜・振動篩30の幅を水槽22の水流方向に直角方向の幅のほぼ1/2程度とする場合には、水槽本体23中を洗浄水が流下する際、洗浄水の一部が篩本体42上から側方に外れ、洗浄水の流れの中に浮遊・保持されている弾性骨材分が洗浄水とともに珪砂貯留部24側に流入し、珪砂分と弾性骨材分との分別回収が妨げられる。

【0037】

そのため、上記実施形態においては、傾斜・振動篩30の篩本体42の少なくとも水面下に延在する範囲に亘っては、その上面を弾性骨材分逸出防止網で覆ったものとしている。このようにすることにより、充填材を含んだ洗浄水は、弾性骨材分を通過させない目開きを持ったトンネル内を通過することになり、珪砂分を珪砂貯留部24に導いてそこに貯留させ、弾性骨材分を弾性骨材吐出口26から弾性骨材沈降装置60の沈降槽61に移行させることが確実にできるようになる。

【0038】

なお、上記トンネルに代えて、篩本体42の側方から綱目状又は金属板状の壁体を、その高さが水中に没しないように立ててもよい。これにより、洗浄水が傾斜篩上から側方に外方に外れるのが防止できる。

【0039】

以上、本発明の典型例について説明したが人工芝洗浄槽10により回収された充填材には、珪砂の粒径が弾性骨材と同程度のものが混入している場合がある。このような場合、粗粒珪砂に合わせた目開きの大きな傾斜篩を採用することが考えられる。しかしながら、このような構成を取った場合、弾性骨材の一部、特に大径の骨材が珪砂とともに篩下に移行し、回収された珪砂に弾性骨材が混入するおそれがある。

【0040】

かかる問題を解決するためには、図9に示すように、傾斜・振動篩30の末端部に粗粒珪砂分別部40を設けるのが好ましい。すなわち、傾斜・振動篩30の篩本体42の末端部に設ける舌状部35の一部を弾性骨材沈降装置60の沈降槽61への接続部直前の水槽本体23側で切り取って開口部43とするのである。このようにすることにより、篩本体42上に残留し、傾斜・振動篩の末端部まで運ばれてきた粗粒珪砂は開口部43を通って落下し、珪砂貯留部24に沈降することになる。一方、弾性骨材はその比重が小さいので、開口部43から落下することなく、洗浄水の水流によって弾性骨材沈降装置60側に運ばれることになる。

【実施例】

【0041】

図1〜図9(図6を除く)に示す構成を有する人工芝充填材分離回収装置を用いて構築後6年を経過した回収人工芝から珪砂及び弾性骨材を回収する操業を行った。人工芝充填材分離回収装置の諸元は表1に示すとおりである。なお、本実施例では図9に示すように粗粒珪砂分別部を設けてある。操業に当たって供した回収人工芝の特性値(人工芝マット、充填材の材質、充填量)は表2に示すとおりであり、人工芝充填材分離回収装置への洗浄水の循環供給量及び人工芝(マット+充填材)の供給量は表3に示すとおりであった。

【0042】

操業結果は、表4に示すとおりである。表4に示すように、珪砂、弾性骨材は、その全量を分離・回収することができ、使用した洗浄水はその全量が循環使用された。回収された珪砂、弾性骨材は、人工芝工事にリサイクルできるほか、珪砂は土木工事に、弾性骨材はサーマルリサイクル用に利用することができた。なお、洗浄され、充填材の分離された人工芝マットは、サーマルリサイクル用に利用できた。

【0043】

【表1】

【0044】

【表2】

【0045】

【表3】

【0046】

【表4】

【図面の簡単な説明】

【0047】

【図1】本発明に係る人工芝充填材分別回収装置の全体構成図である。

【図2】人工芝洗浄槽の断面図である。

【図3】人工芝充填材分別装置の平面図である。

【図4】図3に示す人工芝充填材分別装置のA−A断面図である。

【図5】水槽本体と弾性骨材沈降装置の取合いを示すB−B断面図である。

【図6】水槽本体の吐出口近傍の模式的説明図である。

【図7】傾斜・振動篩のC−C断面図である。

【図8】振動モータ取付け部状態を示すD−D断面図である。

【図9】粗粒珪砂分離部を有する場合の吐出口近傍の模式的説明図である。

【図10】人工芝の模式的説明図である。

【符号の説明】

【0048】

10:人工芝洗浄槽

12:水洗槽

20:人工芝充填材分別装置

22:水槽

23:水槽本体

25:珪砂貯留部

26:弾性骨材吐出口

28:珪砂−弾性骨材分離部

30:傾斜・振動篩

31:架台

32:ばね

33:金網部

37:振動モータ

39:弾性骨材分逸出防止網

40:粗粒珪砂分別部

43:開口部

50:珪砂回収装置(スクリューコンベヤ)

53:珪砂排出部

60:弾性骨材沈降装置

61:沈降槽

70:弾性骨材水切り回収装置

71:水切り槽

72:洗浄水回収槽

【技術分野】

【0001】

本発明は、人工芝のパイルの隙間に充填される充填材(充填砂とも呼ばれる)の分別方法、分別回収方法、分別装置及び分別回収装置に係り、特に充填材が珪砂及びゴム等の弾性骨材の混合物である場合に珪砂と弾性骨材を分別して回収することのできる人工芝充填材の分別方法、分別回収方法、分別装置及び分別回収装置に関する。

【背景技術】

【0002】

人工芝は運動場等の施設の表層材料として広く利用されており、中でもパイルと呼ばれる葉茎の隙間に珪砂や川砂を充填したものはその感触が天然芝に近く優れた全天候舗装材として重用されてきた。近年では、この充填材に改良が加えられ、珪砂や川砂に加えて人造ゴム粒等の弾性骨材(ゴムチップとも呼ばれる)を混合したものが用いられるようになり、スポーツ施設を利用する者の足腰への負担が一層軽減されるようになってきている。

【0003】

この種の人工芝は、図10に示すように耐候性ポリプロピレン平織布からなる基布に長さが30mmを超える葉茎を植え込んだ人工芝マットをコンクリートなどの基礎上に敷き詰めた後、葉茎の隙間に厚さ20〜40mm程度に珪砂と弾性骨材との混合物を充填する、いわゆる置き引き工法により構築される。このように構築された人工芝は、相当の長期間、例えば7〜10年程度の耐用年数を有する。

【0004】

このように構築された人工芝は、相当の長期間、一般には7〜10年程度の耐用年数を有するが、上記耐用年数を経過し、葉茎が千切れるなど劣化すると張り替え工事が行われる。この張替え工事の際に発生する基布及び葉茎を含む人工芝マットは、充填材を分離すれば廃プラスチックとして、例えば燃料として利用することが考えられ、実際にもそのような試みがなされている。

【0005】

充填材も、ゴム等の弾性骨材は、充填材として再利用可能である。一方、珪砂は長年の使用により粒度が小さくなっているときには、充填材としての再利用は困難であるが、建築資材、例えば、コンクリート骨材、建築現場の埋め戻し材等として利用可能である。しかしながら、充填材は珪砂とゴム等の弾性骨材との混合物であり、それらの分別が容易でないため、上記形態による再利用は進んでいないのが現状である。

【0006】

これは、充填材が比重の異なる珪砂(比重:2〜2.5程度、粒度:0.1〜1.2mm程度)と弾性充填材(比重:1.1〜1.3程度、粒度:0.5〜5mm程度)の混合物であり、風選等公知の分離手段では両者の分別(分離)が困難であるという問題があるほか、人工芝の張替え工事に当たってこれら充填材が葉茎から水洗によって洗い出された状態では水分を多く含み、弾性骨材に珪砂が付着しており、例えば篩い分けによっては、容易に両者を分別・分離できないという問題がある。

【0007】

上記人工芝の充填材の回収に関し、例えば、特許文献1には、人工芝の充填材の回収に関し、回収された人工芝を水槽に漬けることが記載されている。一方、比重の異なる混合物の分別回収方法に関し、特許文献2には、ペットボトル再生処理方法として、比重差でボトル片と紙製ラベル片を水中に沈降させ、ポリエチレン製ラベル片とポリプロピレンラベル片を水面上に浮遊させて取り出し、水中に沈降したボトル片と紙製ラベルのうち紙製ラベルを水中に溶解させてボトル片のみ取り出すという選別手段が記載されている。

【0008】

【特許文献1】特開2002−192120号公報

【特許文献2】特開2001−300938号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1には、人工芝の充填材の回収に関する記載があるのみであって、回収された充填材の分別・分離方法については記載がない。また、特許文献2には、比重差による混合物の分別や化学的性質の相違を利用した混合物の分別について記載があるが、ともに水より比重の大きい混合物を物理的に分別・分離する手段については記載がない。そのため、人工芝充填材、特に、珪砂−弾性骨材からなる混合充填材の分別回収手段の実現が切望されている。

【0010】

本発明は、上記従来公知の手段では、分別、さらに分別回収が困難であった人工芝充填材をその構成物である珪砂と弾性骨材に分けて効率的に分別・分離し、これらを分別して回収できる人工芝充填材の分別方法、分別装置及び分別離回収装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、水槽中に水没して設けた篩上に人工芝から回収した充填材を供給し、篩に適当な振動を与えるときには、比重の大きい珪砂が篩下に落下する一方、比重が水に近いゴムチップ等の弾性骨材は水中を流動して洗浄水とともに水槽外に排出可能であり、この現象を利用することにより両者を分別できることを見出して本発明を完成した。

【0012】

本発明の人工芝充填材の分別方法は、人工芝から回収した珪砂と弾性骨材とからなる充填材を水槽内に浸漬した傾斜・振動篩の上端部から供給して珪砂分を傾斜篩の篩下分として前記水槽底部に沈降させるとともに、前記弾性骨材分を洗浄水とともに流下させて弾性骨材回収槽中に導いて沈降させるものである。

【0013】

上記の人工芝充填材の分別方法において、傾斜・振動篩上に残留した粗粒珪砂を該傾斜・振動篩に設けた落下口から水槽底部に導くようにすることが好ましい。

【0014】

本発明による人工芝充填材から珪砂と弾性骨材を分別回収方法は、回収人工芝を洗浄水によって洗浄して人工芝充填材を洗浄水とともに回収する段階と、前記記載の人工芝充填材の分別方法によって人工芝充填材を珪砂と弾性骨材に分別する段階と、前記段階によって分別された珪砂及び弾性骨材を脱水して珪砂及び弾性骨材を回収する段階とからなる一連の工程により構成されている。

【0015】

前記人工芝充填材の分別方法を実施するに当たっては、上部に洗浄水とともに人工芝充填材を供給する充填材供給部を、下端に珪砂貯留部を、1側面に洗浄水とともに弾性骨材を排出する弾性骨材吐出口を有する水槽本体及び該本体に接続され前記弾性骨材吐出口から排出される弾性骨材を洗浄水とともに受け入れて弾性骨材を底部に沈降させる弾性骨材沈降槽とからなる水槽と、下端部が前記弾性骨材吐出口を超えて沈降槽内に臨むように位置し、上端部が弾性骨材吐出口の上縁部より上部に位置するように、前記水槽の対向する二面間に傾斜して延在し、かつ、上端部を除いて前記水槽本体内に水没している傾斜・振動篩を備えた人工芝充填材分別装置を用いることができ、洗浄水を人工芝充填材とともに前記傾斜・振動篩の上端部近傍から供給することによって人工芝充填材の珪砂分を水槽本体の珪砂貯留部に沈降させる人工芝充填材分別装置を用いることができる。

【0016】

上記装置において、傾斜・振動篩は、人工芝充填材の構成分中、弾性骨材分を通過させず、珪砂分を通過させるに足る篩目を有しているものとするのが好ましい。

【0017】

また、傾斜・振動篩は、その末端部に粗粒珪砂落下部を具備したものとするのが好ましく、さらに、傾斜・振動篩は、少なくとも水面下に延在する範囲に亘ってその上面を弾性骨材分逸出防止網で覆ったものとするのがよい。

【0018】

上記に記載の人工芝充填材分別装置に珪砂回収装置及び弾性骨材水切り回収装置を付設することによって人工芝充填材分別回収装置とすることができるが、その際、珪砂回収装置を人工芝充填材分別装置の珪砂貯留部の下端部から斜め上方に延在し、上端が水槽の水位より上側に位置する密閉型スクリューコンベヤと、該スクリューコンベヤの上端に設置された珪砂排出部を備えるものとなし、弾性骨材水切り回収装置を弾性骨材水切り部と該弾性骨材水切り部から排出される洗浄水ろ過再生部を備えるものとなすのがよい。さらに、上記人工芝充填材分別回収装置の前段に回収人工芝洗浄槽を設けるとともに、回収弾性水切り回収装置の洗浄水ろ過再生部から人工芝充填材洗浄槽に至る洗浄水帰還配管を設けることもでできる。

【発明の効果】

【0019】

本発明により、人工芝充填材をその構成物である珪砂と弾性骨材に分けて効率的に分離し、これらを分別回収できるようになる。特に、本発明により回収された珪砂及び弾性骨材は水中で分離されるため、相互付着がほとんどなく純度が高いという特徴がある。それにより、ゴムチップ等の弾性骨材のリサイクル及び回収珪砂のリサイクル及びコンクリート骨材等への利用が可能になる。また、洗浄水の再利用(リサイクル)を図ることができ、周囲環境の汚染を極めて少なくすることができる。

【発明を実施するための最良の形態】

【0020】

図1は、本発明に係る人工芝充填材分別回収装置の全体構成図である。ここに示すように、本発明に係る人工芝充填材分離回収装置は、概略、人工芝洗浄槽10、人工芝充填材分別装置20、弾性骨材水切り回収装置70により構成される。後に、詳細に説明するように、人工芝充填材分離回収装置20は、水槽本体23を含む珪砂−弾性骨材分離部28と珪砂回収装置50及び弾性骨材沈降装置60から成り立っている。

【0021】

人工芝洗浄槽10は、図1に示すように、架台11に水洗槽12が載荷されて構成されている。図2に示すように、水洗槽12はホッパー状をなしており、上部の開口部から裁断された人工芝18(回収されたもの)が投入され、洗浄水供給管16及び洗浄水還流管17によって上部から洗浄水を供給し、例えば撹拌器具19を用いて充填材Fを洗浄水中に落し出すことができるようになっている。また、その底部は回収充填材貯留部13となっており、ここに落し出された充填材Fが堆積するようになっている。この回収充填材貯留部13には、サンドポンプ14が設けられており、充填材送給管15により堆積した充填材Fを洗浄水とともに人工芝充填材分別装置20に送給できるようになっている。

【0022】

人工芝充填材分別装置20も架台21に水槽22(水槽本体23及び弾性骨材沈降装置60の弾性骨材沈降槽61(単に「沈降槽61」というを含む)を載荷して構成されている。図3及び図4から分かるように、水槽本体23の中に傾斜・振動篩30がその大半を洗浄水中に没するように取付けられている。水槽本体23は、上部に充填材送給管15から人工芝充填材Fを洗浄水とともに供給する充填材供給部24が設けられており、下部は珪砂貯留部25となっている。その1側面に弾性骨材を洗浄水とともに排出する弾性骨材吐出口26が開口しており、この弾性骨材吐出口26は弾性骨材沈降装置60の沈降槽61への接続口となっている。

【0023】

弾性骨材沈降装置60は、図4、5に示すように、前記吐出口26から垂下した奥行き小さい有底の沈降槽61とその底部に設置された弾性骨材送給用のサンドポンプ63により構成され、その上部に位置するダクト64を通して弾性骨材回収管65により弾性骨材沈降部62から分離された弾性骨材を洗浄水ともに排出して弾性骨材水切り回収装置70の水切り槽71に送給できるようになっている。したがって、水槽本体23を洗浄水で満たしていくと弾性骨材沈降装置60の沈降槽61内に洗浄水が流れこみ、サンドポンプ63の作動に応じて沈降槽61から弾性骨材水切り槽71への水流が形成されることになる。

【0024】

上記弾性骨材沈降装置60の主要部をなす沈降槽61の形状、取付け方法は、上記目的を達成できる限り、特に制限されるものではない。たとえば、その形状を幅がほぼ水槽本体と同じの薄い長方形とすることもできる。また、その取付けに当たって水槽本体23の弾性骨材吐出口26から短い接続導管(水路)を引出して水槽本体23から弾性骨材沈降装置60(沈降槽61)への水流を確保するようにすることもできる。しかしながら、図4、図5に示すように、水槽本体23の開口部である弾性骨材吐出口26からその取付け幅をほぼ傾斜・振動篩30の幅と同一にして下方に垂下させたものとなし、かつ、その側面の一方から幅方向に絞込み、その最下部に弾性骨材沈降部62を形成し、ここにサンドポンプ63を配設できるようにするのがよい。これにより、沈降槽61の底部の極めて狭い場所、弾性骨材沈降部62に弾性骨材を集めることができ、サンドポンプ63による弾性骨材の排出を確実に行えるようになる。なお、本例では、沈降槽61の上部にダクト64を取付け、ここから弾性骨材回収管65を引出すようにしているが、これについても制限されるものではなく、例えば弾性骨材回収管65を水槽本体23から直接側方から引出すようにしてもよい。

【0025】

傾斜・振動篩30は、図3、図4に示すように、その下端部が弾性骨材吐出口26から前記沈降槽61に僅かに入り込んでその内部に臨むように、また、上端部が弾性骨材吐出口26の上縁部より上部に位置するように水槽本体23の対向する二面間に傾斜して延在するように取付けられる。その傾斜角は、後述する篩本体42上を充填材が適当な速度で水流ととともに落下・移動できる程度に設定される。具体的には、10〜40°程度とするのがよい。

【0026】

傾斜・振動篩30は、篩本体42とそれを支えるばね32、架台31及び篩本体42に対して所期の振動を与える振動モータ37によって構成されている。

【0027】

篩本体42は、図7(図4のC−C断面)に示すように、人工芝充填材の弾性骨材分を通過させず、珪砂分を通過させるに足る篩目を有している金網部33とその周囲を取巻くフレーム34で構成され、本例では、これにその上面を覆うように弾性骨材分逸出防止網39を取付けたものとなっている。架台31は傾斜・振動篩に所定の取付け角度、取付け位置が付与できるように、水槽本体23の相対する2面間に固定して取付けられる。この架台31上にばね32を介して傾斜・振動篩が設置される。具体的には、図7に示すように、傾斜・振動篩の篩本体42のフレーム34にステー38を取付け、このステー38を介してばね32を取付け、このばね32を架台31に取付けることができる。あるいは、フレーム34に直接ばね32を介して取付けてもよい。

【0028】

振動モータ37は図3に示すように、篩本体42の上面を覆う弾性骨材分逸出防止網39のフレーム34(これは篩本体42のフレーム34と一体に構成されている)に掛け渡した支持台36上に所定の傾斜角を与えて取付けられている。すなわち、図8に示すように、支持台36に所定の角度をもたせ、これに振動モータ37が取付けられている。これにより振動モータ37の駆動により生ずる振動力のうち、傾斜・振動篩30(篩本体42)に平行な成分(x)により弾性骨材を篩本体42の金網部33上を移動できるように、また、傾斜・振動篩30に垂直な成分(y)により篩本体42の上を流れる洗浄水に上下振動を与えて、その中を弾性骨材が浮遊するとともに珪砂分が篩下に落ちるようにしている。

【0029】

篩本体42の先端部は、図3に示すように、そのフレーム34が絞られて金属プレートからなる舌状部35となっている。本例では図6のE−E断面に示すように、弾性骨材分逸出防止網39のフレーム34と一体となって狭い開口部41をもった口唇状の弾性骨材排出口26となっており、この部分が図6に示すように沈降槽61の中にわずかに突き出している。なお、本例ではフレーム34が幅方向に絞られているが、絞り部での水流の停滞やそれによる充填材の流れの阻害が認められるとき、あるいはそのおそれがあるときには、絞り部を設けないようにするのがよい。

【0030】

上記のように、水槽本体23、弾性骨材沈降装置60、傾斜・振動篩30を構成し、洗浄水を水槽本体23に洗浄水供給管16から供給し、傾斜・振動篩30の篩本体42が上部を残して水没するように水位27を調整し、しかる後、弾性骨材沈降装置60のサンドポンプ63を駆動しながら、洗浄水とともに充填材Fを傾斜・振動篩30の上端部から供給すると、充填材中の珪砂分は、その比重が洗浄水に比べて大きいので傾斜・振動篩30の篩本体42の篩下となって水槽本体23中を落下し、珪砂貯留部24に堆積する。一方、弾性骨材は、その比重が洗浄水と大差がないので、洗浄水の流れに沿って傾斜・振動篩30の篩本体42上を流れ、その舌状部35を経て弾性骨材吐出口26から弾性骨材沈降装置60の沈降槽61中に流入しその底部の弾性骨材沈降部62に堆積する。

【0031】

このようにして上記の人工芝充填材分別装置20を利用することにより、人工芝充填材Fを珪砂と弾性骨材に分別することができ、珪砂は人工芝充填材分別装置20から、また弾性骨材は弾性骨材沈降装置60からそれぞれ回収することができる。

【0032】

珪砂の回収に当たっては、図4に示す珪砂回収装置50(スクリューコンベヤ)を利用するのが効率的である。本例の珪砂回収装置50は、人工芝充填材分別装置20の水槽本体23の底部、すなわち珪砂貯留部25の下端部から斜め上方に密閉筒体52を延在させ、その内部にスクリュー51を配し、上端に珪砂排出部53を設けている。この場合において、珪砂回収装置50(スクリューコンベヤ)の上端が水槽本体23の水位27を超えてその上側に位置するようにしてある。したがって、水槽本体23に充満した水は、珪砂回収装置50(スクリューコンベヤ)の密閉筒体52中を水槽本体23の水位27まで満たすが、珪砂排出部53は上記水位27の上方に位置しているので、図示しないモータ等の駆動源によりスクリュー51を駆動することにより、珪砂は、珪砂貯留部24から水面上にある珪砂排出部53まで運ばれ、洗浄水をほぼ切った状態、いわゆる湿乾状態で、例えば図示しないバケット中に、回収することができるようになる。

【0033】

弾性骨材の回収に当たっては、図1に示す弾性骨材水切り回収装置70を利用するのがよい。この例では、弾性骨材沈降装置60の沈降槽61から弾性骨材送給用のサンドポンプ63により人工芝充填材分別装置20により分離された弾性骨材が弾性骨材回収管65を通して洗浄水とともに弾性骨材水切り回収装置70の水切り槽71に送給されるようになっている。弾性骨材水切り槽70は、上記水切り槽71と洗浄水再生回収槽72からなっている。この水切り槽71は下部に開口部73を有する筒体であって、その上部には蛇籠74が取付け・取外し自在に嵌め込まれている。一方、洗浄水再生回収槽72は下部に前記弾性骨材水切り槽71から排出される洗浄水の導入口75を有し、底部にフィルタ76が充填された筒体となっている。

【0034】

したがって、沈降槽61の弾性骨材沈降部62からサンドポンプ63により、弾性骨材が弾性骨材回収管63を通して洗浄水とともに水切り槽71に送給されると、弾性骨材は蛇籠74中に水切りがなされて状態、いわゆる湿乾状態で回収され、そこから流出する洗浄水は、フィルタ76を通して洗浄水再生回収槽72に回収され、そこに設置されたポンプ77によりポンプアップされて洗浄水還流管17を経て人工芝洗浄槽10に戻され、洗浄水として再使用されることになる。このようにして、本発明では、人工芝の洗浄に使用した洗浄水は、充填材分離装置20、弾性骨材回収装置60の沈降槽61さらに水切り槽70を経て再び人工芝洗浄槽10に戻るようになっており、周囲環境を汚染することがない。また、系外に持ち出される水は、回収された珪砂及び弾性骨材の付着水だけであり、この水分も回収された人工芝に付着した水分とほぼ同量であるから、新たに補充する洗浄水の量は実質的に0かあるいは少なくてすむようになっている。

【0035】

上記のようにして、洗浄水中に傾斜・振動篩30を浸漬した状態で、その上端側から洗浄水−人工芝充填材を供給するときには、人工芝充填材Fは、洗浄水によって洗われて、珪砂分と弾性骨材分が完全に分離し、弾性骨材分及び珪砂を純度高く、しかもほぼ水切りした状態で回収することができる。また、本発明では、傾斜・振動篩30が洗浄水中に浸漬されているので、珪砂分が篩目を通過するときの摩擦抵抗が小さくなり、そのため、傾斜・振動篩の取り替え期間を十分に長くすることができる。

【0036】

上記の効果は、充填材を含んだ洗浄水が傾斜・振動篩30を通過することにより達成できるが、図3に示すように、傾斜・振動篩30の幅を水槽22の水流方向に直角方向の幅のほぼ1/2程度とする場合には、水槽本体23中を洗浄水が流下する際、洗浄水の一部が篩本体42上から側方に外れ、洗浄水の流れの中に浮遊・保持されている弾性骨材分が洗浄水とともに珪砂貯留部24側に流入し、珪砂分と弾性骨材分との分別回収が妨げられる。

【0037】

そのため、上記実施形態においては、傾斜・振動篩30の篩本体42の少なくとも水面下に延在する範囲に亘っては、その上面を弾性骨材分逸出防止網で覆ったものとしている。このようにすることにより、充填材を含んだ洗浄水は、弾性骨材分を通過させない目開きを持ったトンネル内を通過することになり、珪砂分を珪砂貯留部24に導いてそこに貯留させ、弾性骨材分を弾性骨材吐出口26から弾性骨材沈降装置60の沈降槽61に移行させることが確実にできるようになる。

【0038】

なお、上記トンネルに代えて、篩本体42の側方から綱目状又は金属板状の壁体を、その高さが水中に没しないように立ててもよい。これにより、洗浄水が傾斜篩上から側方に外方に外れるのが防止できる。

【0039】

以上、本発明の典型例について説明したが人工芝洗浄槽10により回収された充填材には、珪砂の粒径が弾性骨材と同程度のものが混入している場合がある。このような場合、粗粒珪砂に合わせた目開きの大きな傾斜篩を採用することが考えられる。しかしながら、このような構成を取った場合、弾性骨材の一部、特に大径の骨材が珪砂とともに篩下に移行し、回収された珪砂に弾性骨材が混入するおそれがある。

【0040】

かかる問題を解決するためには、図9に示すように、傾斜・振動篩30の末端部に粗粒珪砂分別部40を設けるのが好ましい。すなわち、傾斜・振動篩30の篩本体42の末端部に設ける舌状部35の一部を弾性骨材沈降装置60の沈降槽61への接続部直前の水槽本体23側で切り取って開口部43とするのである。このようにすることにより、篩本体42上に残留し、傾斜・振動篩の末端部まで運ばれてきた粗粒珪砂は開口部43を通って落下し、珪砂貯留部24に沈降することになる。一方、弾性骨材はその比重が小さいので、開口部43から落下することなく、洗浄水の水流によって弾性骨材沈降装置60側に運ばれることになる。

【実施例】

【0041】

図1〜図9(図6を除く)に示す構成を有する人工芝充填材分離回収装置を用いて構築後6年を経過した回収人工芝から珪砂及び弾性骨材を回収する操業を行った。人工芝充填材分離回収装置の諸元は表1に示すとおりである。なお、本実施例では図9に示すように粗粒珪砂分別部を設けてある。操業に当たって供した回収人工芝の特性値(人工芝マット、充填材の材質、充填量)は表2に示すとおりであり、人工芝充填材分離回収装置への洗浄水の循環供給量及び人工芝(マット+充填材)の供給量は表3に示すとおりであった。

【0042】

操業結果は、表4に示すとおりである。表4に示すように、珪砂、弾性骨材は、その全量を分離・回収することができ、使用した洗浄水はその全量が循環使用された。回収された珪砂、弾性骨材は、人工芝工事にリサイクルできるほか、珪砂は土木工事に、弾性骨材はサーマルリサイクル用に利用することができた。なお、洗浄され、充填材の分離された人工芝マットは、サーマルリサイクル用に利用できた。

【0043】

【表1】

【0044】

【表2】

【0045】

【表3】

【0046】

【表4】

【図面の簡単な説明】

【0047】

【図1】本発明に係る人工芝充填材分別回収装置の全体構成図である。

【図2】人工芝洗浄槽の断面図である。

【図3】人工芝充填材分別装置の平面図である。

【図4】図3に示す人工芝充填材分別装置のA−A断面図である。

【図5】水槽本体と弾性骨材沈降装置の取合いを示すB−B断面図である。

【図6】水槽本体の吐出口近傍の模式的説明図である。

【図7】傾斜・振動篩のC−C断面図である。

【図8】振動モータ取付け部状態を示すD−D断面図である。

【図9】粗粒珪砂分離部を有する場合の吐出口近傍の模式的説明図である。

【図10】人工芝の模式的説明図である。

【符号の説明】

【0048】

10:人工芝洗浄槽

12:水洗槽

20:人工芝充填材分別装置

22:水槽

23:水槽本体

25:珪砂貯留部

26:弾性骨材吐出口

28:珪砂−弾性骨材分離部

30:傾斜・振動篩

31:架台

32:ばね

33:金網部

37:振動モータ

39:弾性骨材分逸出防止網

40:粗粒珪砂分別部

43:開口部

50:珪砂回収装置(スクリューコンベヤ)

53:珪砂排出部

60:弾性骨材沈降装置

61:沈降槽

70:弾性骨材水切り回収装置

71:水切り槽

72:洗浄水回収槽

【特許請求の範囲】

【請求項1】

人工芝から回収した珪砂と弾性骨材とからなる充填材を水槽内に浸漬した傾斜・振動篩の上端部から供給して珪砂分を篩下分として前記水槽底部に沈降させるとともに、前記弾性骨材分を洗浄水とともに流下させて弾性骨材回収槽中に導いて沈降させることを特徴とする人工芝充填材の分別方法。

【請求項2】

傾斜・振動篩上に残留した粗粒珪砂を該傾斜・振動篩に設けた落下口から水槽底部に導くことを特徴とする請求項1記載の人工芝充填材の分別方法。

【請求項3】

回収人工芝を洗浄水によって洗浄して人工芝充填材を洗浄水とともに回収する段階と、請求項1又は2に記載の人工芝充填材の分別方法によって人工芝充填材を珪砂と弾性骨材に分別する段階と、前記段階によって分別された珪砂及び弾性骨材を脱水して珪砂及び弾性骨材を回収する段階とからなる人工芝充填材の分別回収方法。

【請求項4】

水槽と傾斜・振動篩からなり、

前記水槽は、上部に洗浄水とともに人工芝充填材を供給する充填材供給部を、下端に珪砂貯留部を、1側面に洗浄水とともに弾性骨材を排出する弾性骨材吐出口を有する水槽本体及び該水槽本体に接続され前記弾性骨材吐出口から排出される弾性骨材を洗浄水とともに受け入れて弾性骨材を底部に沈降させる弾性骨材沈降槽とからなるものであり、

前記傾斜・振動篩は、下端部が弾性骨材吐出口から前記弾性骨材沈降槽内に臨むように、上端部が弾性骨材吐出口の上縁部より上部に位置するように前記水槽の対向する二面間に傾斜して延在し、かつ、上端部を除いて前記水槽本体内に水没しているものであって洗浄水を人工芝充填材とともに前記傾斜・振動篩の上端部近傍から供給することによって人工芝充填材の珪砂分を水槽本体の珪砂貯留部に沈降させるものであることを特徴とする人工芝充填材分別装置。

【請求項5】

傾斜・振動篩は、人工芝充填材の弾性骨材分を通過させず、珪砂分を通過させるに足る篩目を有しているものであることを特徴とする請求項4記載の人工芝充填材分別装置。

【請求項6】

傾斜・振動篩の末端部に粗粒珪砂落下部が具備されていることを特徴とする請求項4又は5に記載の人工芝充填材分別装置。

【請求項7】

傾斜・振動篩は、少なくとも水面下に延在する範囲に亘ってその上面を弾性骨材分逸出防止網で覆ったものであることを特徴とする請求項4〜6の何れかに記載の人工芝充填材分別装置。

【請求項8】

人工芝充填材分別装置、珪砂回収装置及び弾性骨材水切り回収装置からなり、

前記人工芝充填材分別装置は請求項4〜7の何れかに記載のものであり、

前記珪砂回収装置が、人工芝充填材分別装置の珪砂貯留部の下端部から斜め上方に延在し、上端が水槽の水位より上側に位置する密閉型スクリューコンベヤと、該スクリューコンベヤの上端に設置された珪砂排出部を備えるものであり、

前記弾性骨材水切り回収装置が、弾性骨材水切り部と該弾性骨材水切り部から排出される洗浄水ろ過再生部を備えるものであることを特徴とする人工芝充填材分別回収装置。

【請求項9】

請求項8記載の人工芝充填材分別回収装置において、さらにその前段に回収人工芝洗浄槽を備えるとともに、回収弾性水切り回収装置の洗浄水ろ過再生部から人工芝充填材洗浄槽に至る洗浄水帰還配管を設けてなることを特徴とする人工芝充填材分別回収装置。

【請求項1】

人工芝から回収した珪砂と弾性骨材とからなる充填材を水槽内に浸漬した傾斜・振動篩の上端部から供給して珪砂分を篩下分として前記水槽底部に沈降させるとともに、前記弾性骨材分を洗浄水とともに流下させて弾性骨材回収槽中に導いて沈降させることを特徴とする人工芝充填材の分別方法。

【請求項2】

傾斜・振動篩上に残留した粗粒珪砂を該傾斜・振動篩に設けた落下口から水槽底部に導くことを特徴とする請求項1記載の人工芝充填材の分別方法。

【請求項3】

回収人工芝を洗浄水によって洗浄して人工芝充填材を洗浄水とともに回収する段階と、請求項1又は2に記載の人工芝充填材の分別方法によって人工芝充填材を珪砂と弾性骨材に分別する段階と、前記段階によって分別された珪砂及び弾性骨材を脱水して珪砂及び弾性骨材を回収する段階とからなる人工芝充填材の分別回収方法。

【請求項4】

水槽と傾斜・振動篩からなり、

前記水槽は、上部に洗浄水とともに人工芝充填材を供給する充填材供給部を、下端に珪砂貯留部を、1側面に洗浄水とともに弾性骨材を排出する弾性骨材吐出口を有する水槽本体及び該水槽本体に接続され前記弾性骨材吐出口から排出される弾性骨材を洗浄水とともに受け入れて弾性骨材を底部に沈降させる弾性骨材沈降槽とからなるものであり、

前記傾斜・振動篩は、下端部が弾性骨材吐出口から前記弾性骨材沈降槽内に臨むように、上端部が弾性骨材吐出口の上縁部より上部に位置するように前記水槽の対向する二面間に傾斜して延在し、かつ、上端部を除いて前記水槽本体内に水没しているものであって洗浄水を人工芝充填材とともに前記傾斜・振動篩の上端部近傍から供給することによって人工芝充填材の珪砂分を水槽本体の珪砂貯留部に沈降させるものであることを特徴とする人工芝充填材分別装置。

【請求項5】

傾斜・振動篩は、人工芝充填材の弾性骨材分を通過させず、珪砂分を通過させるに足る篩目を有しているものであることを特徴とする請求項4記載の人工芝充填材分別装置。

【請求項6】

傾斜・振動篩の末端部に粗粒珪砂落下部が具備されていることを特徴とする請求項4又は5に記載の人工芝充填材分別装置。

【請求項7】

傾斜・振動篩は、少なくとも水面下に延在する範囲に亘ってその上面を弾性骨材分逸出防止網で覆ったものであることを特徴とする請求項4〜6の何れかに記載の人工芝充填材分別装置。

【請求項8】

人工芝充填材分別装置、珪砂回収装置及び弾性骨材水切り回収装置からなり、

前記人工芝充填材分別装置は請求項4〜7の何れかに記載のものであり、

前記珪砂回収装置が、人工芝充填材分別装置の珪砂貯留部の下端部から斜め上方に延在し、上端が水槽の水位より上側に位置する密閉型スクリューコンベヤと、該スクリューコンベヤの上端に設置された珪砂排出部を備えるものであり、

前記弾性骨材水切り回収装置が、弾性骨材水切り部と該弾性骨材水切り部から排出される洗浄水ろ過再生部を備えるものであることを特徴とする人工芝充填材分別回収装置。

【請求項9】

請求項8記載の人工芝充填材分別回収装置において、さらにその前段に回収人工芝洗浄槽を備えるとともに、回収弾性水切り回収装置の洗浄水ろ過再生部から人工芝充填材洗浄槽に至る洗浄水帰還配管を設けてなることを特徴とする人工芝充填材分別回収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−36550(P2008−36550A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−215199(P2006−215199)

【出願日】平成18年8月8日(2006.8.8)

【出願人】(506271692)有限会社大場組 (1)

【出願人】(501406912)アシストインターナショナル株式会社 (4)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月8日(2006.8.8)

【出願人】(506271692)有限会社大場組 (1)

【出願人】(501406912)アシストインターナショナル株式会社 (4)

【Fターム(参考)】

[ Back to top ]