介在物測定方法、介在物測定装置

【課題】 金属試料中に存在する介在物の粒径を迅速に且つ精度よく測定する。

【解決手段】 発光装置52の放電回路52Aを構成する放電発生用コンデンサ52aとして、容量が8〜16μFのものを用いて、電圧が300〜500Vで、1パルス当たりの放電時間が80〜190μhの条件でパルス放電を生じさせることにより、金属試料の被検査面に存在する介在物を発光分光分析する。この発光分光分析による結果に基づいて、金属試料の検査基準面積に存在する介在物の最大粒径を測定し、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定する。

【解決手段】 発光装置52の放電回路52Aを構成する放電発生用コンデンサ52aとして、容量が8〜16μFのものを用いて、電圧が300〜500Vで、1パルス当たりの放電時間が80〜190μhの条件でパルス放電を生じさせることにより、金属試料の被検査面に存在する介在物を発光分光分析する。この発光分光分析による結果に基づいて、金属試料の検査基準面積に存在する介在物の最大粒径を測定し、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属試料中に存在する介在物の粒径を測定する介在物測定方法および介在物測定装置に関する。

【背景技術】

【0002】

一般に、鋼材中に存在する介在物は、鋼材の品質、特に疲労寿命に大きな影響を及ぼすことが知られている。よって、鋼材の品質を評価する際には、鋼材中に存在する介在物について正確に把握する必要がある。そのため、鋼材中に存在する介在物の組成および粒度分布(粒径毎の介在物数)を迅速に且つ精度よく測定することが求められている。

鋼材中に存在する介在物の組成および粒度分布の測定方法としては、電子プローブマイクロアナライザ(EPMA)を利用する方法と、発光分光分析装置を利用する方法が知られている。発光分光分析装置を利用する方法では、放電により鋼材中に存在する介在物から発生させた光を分光し、分光された各波長のスペクトル強度に基づいて介在物の組成および粒度分布の測定を行う。発光分光分析装置を利用する方法では、電子プローブによる操作や各種演算処理等の複雑な手順を必要とするEPMAを利用する方法と比べて、介在物の組成および粒度分布を迅速に測定できる。

【0003】

この発光分光分析装置を利用した方法としては、特許文献1に記載の方法が挙げられている。

特許文献1では、発光スペクトル強度と介在物の粒径および個数との関係を示した検量線を利用して、発光分光分析装置で得られた金属試料中に存在する介在物の発光スペクトル強度から介在物の組成および粒度分布を測定する方法が提案されている。通常、発光分光分析装置では、1回のスパーク放電を行う領域(1パルスの放電痕径)内に包含される介在物を測定することができる。この特許文献1では、1パルスの放電痕径を、一般的な介在物の平均径よりも大きな30μmに設定している。

【0004】

また、特許文献2では、試料受け取りテーブルと、試料自動研磨装置と、発光分光分析装置と、周辺制御装置と、分析ロボット制御装置とを備え、金属試料中に存在する介在物の組成を自動的に測定できる装置が提案されている。

さらに、特許文献3では、鋼材の中心偏析率C/C0 (C:中心部の炭素濃度、C0 :平均炭素濃度)が鋼材中に存在する介在物量に影響を及ぼしていることが記載されており、転動体を構成する鋼材の中心偏析率C/C0 を特定することにより、転がり軸受の疲労寿命を向上させる技術が提案されている。この中心偏析率を決定する中心部の炭素濃度Cは、鋼材の断面径(断面形状が円形であればその直径、断面形状が多角形であればその一辺の長さ)Dの中心から半径0.01D〜0.02Dまでの部分で測定し、平均炭素濃度C0 は、鋼材の断面径Dの中心から半径1/4Dの部分で測定している。

【0005】

さらに、非特許文献1では、光学顕微鏡により鋼材の検査基準面積に存在する介在物の最大粒径を測定し、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、予測を行う面積に存在する介在物の最大粒径を推定する方法が提案されている。

【特許文献1】国際公開第02/071036号パンフレット

【特許文献2】特公平6−1245号公報

【特許文献3】特開平7−127643号公報

【非特許文献1】村上敬宜著「金属疲労微小欠陥と介在物の影響」株式会社養賢堂出版、1993年3月8日、233〜239頁

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に記載の方法では、金属試料中に存在する介在物を迅速に且つ精度よく測定するという点で、さらなる改善の余地がある。

また、上述した特許文献2に記載の装置は、金属試料中に存在する介在物の組成を測定するための装置であり、介在物の個数や粒径を測定するものではない。

そこで、本発明は、上記事情に鑑みてなされたものであり、金属試料中に存在する介在物を迅速に且つ精度よく測定できる介在物測定方法および介在物測定装置を提供することを課題としている。

【課題を解決するための手段】

【0007】

このような課題を解決するために、本発明は、試料と対向電極との間にパルス放電を生じさせる放電回路を備えた発光分光分析装置で、金属試料中に存在する介在物を分析し、その結果に基づいて前記介在物の粒径を測定する方法において、前記放電回路の放電発生用コンデンサとして、容量が8μF以上16μF以下のものを用い、電圧が300V以上500V以下、1パルス当たりの放電時間が80μh以上190μh以下の条件で放電を生じさせることを特徴とする介在物測定方法を提供する。

【0008】

この方法によれば、発光分光分析装置の放電回路の放電発生用コンデンサの容量およびその使用条件を上記範囲に特定することにより、1パルスの放電痕径(金属試料に発生させる1パルスの放電で金属試料の表面に形成される放電痕の直径)が30μmを超えるようにすることができる。その根拠を以下に説明する。

まず、発光分光分析装置の放電回路の放電発生用コンデンサとして、許容範囲の容量(3μF以上16μF以下)のものを用い、容量と1パルスの放電痕径との関係を調べる実験を行った。この実験は、放電発生用コンデンサに加える電圧を300Vとし、1パルス当たりの放電時間を190μhとした条件下で行った。この結果を、図1に示す。

図1に示すように、放電発生用コンデンサの容量を8μF以上とすると、1パルスの放電痕径が30μmを超えることが分かった。また、放電発生用コンデンサの許容範囲の容量を超えないようにするという理由から、容量は16μF以下とした。

【0009】

次に、放電発生用コンデンサの容量を8μFとし、放電発生用コンデンサに加える電圧を400Vとした条件下で、1パルス当たりの放電時間と1パルスの放電痕径との関係を調べる実験を行った。この結果を、図2に示す。

図2に示すように、1パルス当たりの放電時間が長いほど、1パルスの放電痕径が大きくなり、1パルスの放電時間を80μh以上とすると、1パルスの放電痕径が30μmを超えることが分かった。また、放電発生用コンデンサの許容範囲の容量を超えないようにするという理由から、1パルス当たりの放電時間は190μh以下とした。

【0010】

次いで、放電発生用コンデンサの容量を8μFとし、1パルス当たりの放電時間を190μhとした条件下で、電圧と1パルスの放電痕径との関係を調べる実験を行った。この結果を、図3に示す。

図3に示すように、放電発生用コンデンサに加える電圧が大きくなるほど、1パルスの放電痕径が大きくなり、電圧を300V以上とすると、1パルスの放電痕径が30μmを超えることが分かった。また、放電発生用コンデンサの許容範囲の容量を超えないようにするという理由から、電圧は500V以下とした。

以上の結果から、容量が8〜16μFの放電発生用コンデンサに300〜500Vの電圧を加えて、1パルス当たりの放電時間を80〜190μhとすることにより、1パルスの放電痕径が30μmを超えるようにできることが分かった。

【0011】

本発明の介在物測定方法においては、前記分析結果に基づいて、前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することが好ましい。

本発明はまた、発光分光分析装置と、金属試料の被検査面を研磨する研磨装置と、金属試料の被検査面を冷却する冷却装置と、金属試料を前記発光分光分析装置、研磨装置、および冷却装置の間で搬送する搬送装置と、金属試料の被検査面を研磨中または研磨後に冷却し、冷却後の金属試料を発光分光分析装置に移動して、金属試料の被検査面の所定位置を発光分光分析するように、前記発光分光分析装置、研磨装置、冷却装置、および搬送装置を制御する制御手段と、前記発光分光分析装置による分析結果に基づいて金属試料中に存在する介在物の粒径を測定する粒径測定手段と、を備えたことを特徴とする介在物測定装置を提供する。

【0012】

本発明の介在物測定装置において、前記粒径測定手段は、前記発光分光分析装置による分析結果に基づいて前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することが好ましい。

また、本発明の介在物測定装置は、圧延方向に沿って切断した面を前記被検査面とした金属試料用の装置であって、前記制御手段は、前記被検査面の測定位置を、前記圧延方向と直交する切断線Lの端部から1/2Lとなる位置で前記圧延方向に沿って延びる線上と、前記端部から1/4Lとなる位置で前記圧延方向に沿って延びる線上の少なくとも一方に設定することが好ましい。

なお、前記介在物としては、Al2 O3 、SiO2 、MgO、CaOなどの酸化物系介在物が挙げられる。

【発明の効果】

【0013】

本発明の介在物測定方法では、発光分光分析装置の放電回路を構成する放電発生用コンデンサの条件を、1パルスの放電痕径が30μmを超えるように特定した。これにより、粒径が30μmを超える大型の介在物が測定可能となったため、金属試料中に存在する介在物の粒径の測定精度が向上する。

また、極値統計法に基づく統計処理を行うことによって、少ない検査面積で金属試料の広範囲にわたる介在物の存在を推定できるため、金属試料中に存在する介在物の測定を迅速に且つ精度よく行うことができる。

【0014】

本発明の介在物測定装置によれば、金属試料中に存在する介在物の測定を迅速に且つ精度よく行うことができる。特に、冷却装置を備えたことによって、分析後の被検査面に研磨処理を施して新たな被検査面を形成する際に、研磨により生じる熱を迅速に除去することができる。これにより、一つの金属試料に対して二つ以上の被検査面での分析を連続して行えるため、金属試料中に存在する介在物の測定を迅速に且つ精度よく行うことができる。

また、被検査面の測定位置を特定することにより、金属試料中に存在する介在物の測定精度をより向上できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施形態について図面を参照しながら説明する。

図4は、本発明の介在物測定装置の一例を示す模式図である。

本実施形態における介在物測定装置100は、図4に示すように、試料待機部10と、スイングアーム11と、試料受台20と、研磨装置30と、冷却装置40と、発光分光分析装置50と、搬送装置60と、制御装置(制御手段および粒度測定手段)70と、端末機80と、から構成されている。

【0016】

スイングアーム11は、介在物の測定を行う鋼材(金属試料)を、試料待機部10と試料受台20との間で搬送する装置である。

研磨装置30は、鋼材の被検査面を研磨ベルトにより研磨する装置である。冷却装置40は、鋼材の被検査面を冷風(ブロアー)により冷却する装置である。

発光分光分析装置50は、発光スタンド51と、発光装置52と、分光器53と、測光装置54と、を備えており、鋼材中に含まれる介在物を発光分光分析する装置である。

【0017】

ここで、発光スタンド51は、発光分光分析を行う鋼材が設置される試料設置台51aと、この試料設置台51aに対向するように配置された対向電極51bと、を備えている。この発光スタンド51内には、アルゴンガスなどの希ガスが充填される。

発光装置52は、試料設置台51aに設置された鋼材と対向電極51bとの間にパルス放電を生じさせる放電回路52Aを備えている。

【0018】

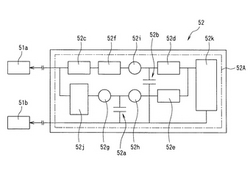

この放電回路52Aは、図5に示すように、放電発生用コンデンサ52aと、制御用コンデンサ52bと、インダクタンス52c,52d,52eと、抵抗52fと、サイリスタースイッチ52g,52h,52iと、昇圧機52jと、直流電源52kと、を備えている。放電発生用コンデンサ52aの容量は、8μFとなっている。

この放電回路52Aは、放電発生用コンデンサ52aに蓄えた電荷をサイリスタースイッチ52gにより瞬間的に昇圧機52jに放出した後、放電発生用コンデンサ52aの電荷を一気に放出することにより、鋼材と対向電極51bとの間にパルス放電を生じさせるように構成されている。

【0019】

さらに、分光器53は、放電によって鋼材から発生する光を集める集光レンズ53aと、この集光レンズ53aを通った光を分光する回折格子53bと、この回折格子53bで分光された各波長の発光スペクトル強度を測定し、電流値に変換する複数の光電子増培管53cと、分光器53内を真空に保持する真空ポンプ53dと、を備えている。

さらに、測光装置54は、分光器53の光電子増倍管53cから電流値として送信された発光スペクトル強度をデジタル値に変換するように構成されている。

【0020】

搬送装置60は、スイングアーム61を備え、このスイングアーム61により、鋼材を、試料受台20と研磨装置30との間、研磨装置30と冷却装置40との間、冷却装置40と発光分光分析装置50の試料設置台51aとの間、および試料設置台51aと試料受台20との間で搬送するように構成されている。また、搬送装置60は、スイングアーム61により、鋼材の被検査面と、研磨装置30の研磨位置、冷却装置40の冷却位置、および発光分光分析装置50の発光位置との位置合わせを行うように構成されている。

【0021】

制御装置70は、ミニコンピュータ(制御手段)70aと、CPU(粒径測定手段)70bと、を備えている。

ミニコンピュータ70aは、研磨装置30、冷却装置40、発光分光分析装置50、および搬送装置60、スイングアーム11が所定タイミングで駆動されて、後述する一連の動作が実施されるように制御する構成となっている。

【0022】

ここで、ミニコンピュータ70aには、予め測定する鋼材の寸法に応じて、その被検査面での測定位置を記憶させておく。本実施形態では、図6に示すように、円柱状の鋼材をその圧延方向(鋼材の軸方向)に沿って切断した切断面を被検査面とした。また、被検査面の測定位置を、圧延方向と直交する切断線Lの一端(径方向端部)から1/2Lとなる位置で圧延方向に沿って延びる線上の複数位置(以下、「1/2P位置」と記す。)と、切断線Lの一端から1/4Lとなる位置で圧延方向に沿って延びる線上の複数位置(以下、「1/4P位置」と記す。)の各5箇所に設定した。

【0023】

また、CPU70bは、発光分光分析装置50による結果に基づいて介在物の粒径や個数の測定を行うように構成されている。

すなわち、CPU70bは、まず、発光分光分析装置50の測光装置54からデジタル値として送信された各波長での発光強度に基づいて、介在物の組成、粒径および個数の測定を行うように構成されている。なお、予め標準試料を用いて、検量線作成のための測定を行い、その結果から得られた検量線をCPU70bに記憶させておく。ここで、検量線を作成する手順と、検量線を用いて介在物の組成、粒径および個数の測定を行う手順は、上述した特許文献1に記載されたフローチャートと同様である。

【0024】

次に、CPU70bは、発光分光分析装置50による測定結果を用いて極値統計法に基づく統計処理を行い、予測を行う面積に存在する介在物の推定最大粒径を測定するように構成されている。

端末機80は、CRTやプリンタを備えており、CPU70bから送信された介在物の情報を表示する装置である。

【0025】

以下、上記構成の介在物測定装置100を用いた介在物の測定方法について説明する。 第一に、予め介在物(本実施形態では、酸化物系介在物)の粒径が既知である直径60mmの円柱状の鋼材を標準試料として用いて発光分光分析を行い、介在物の発光スペクトル強度と粒径との関係を示す検量線を作成した。

まず、試料待機部10に、上述した図6に示すような被検査面を形成した標準試料を設置した。

【0026】

次に、試料待機部10に設置された標準試料はスイングアーム11のチャック11aでチャッキングされて、試料受台20に搬送された。そして、標準試料が試料受台20に載置されると、標準試料からスイングアーム11のチャック11aが外されて、スイングアーム11は初期位置に戻された。

次いで、試料受台20に載置された標準試料は搬送装置60のスイングアーム61のチャック61aでチャッキングされて、研磨装置30に搬送された。そして、標準試料の被検査面が研磨装置30の研磨位置に位置合わせされると、標準試料の被検査面に研磨処理が施された。

【0027】

次いで、標準試料の被検査面における研磨処理が終了すると、標準試料は搬送装置60のスイングアーム61によって冷却装置40に搬送された。そして、標準試料の被検査面が冷却装置40の冷却位置に位置合わせされると、研磨処理によって発熱した標準試料の被検査面に冷却処理が施された。

次いで、標準試料の被検査面における冷却処理が終了すると、標準試料は搬送装置60のスイングアーム61によって発光分光分析装置50の発光スタンド51内の試料設置台51aに搬送された。そして、標準試料の被検査面の測定位置が発光分光分析装置50の発光位置に位置合わせされた。

【0028】

次いで、標準試料の被検査面における測定位置(1/2P位置と1/4P位置の各5箇所)で、検査基準面積S0 を19.6mm2 として順次発光分光分析が行われた。なお、本実施形態では、1パルスの放電痕径が100μmとなるように、発光装置52の放電回路52Aを構成する放電発生用コンデンサ52aの使用条件を、電圧が500Vで、1パルス当たりの放電時間が190μhとした。

【0029】

次いで、標準試料の被検査面における全ての測定位置(1/2P位置の5箇所と、1/4P位置の5箇所の合計10箇所)での測定が終了すると、標準試料は搬送装置60のスイングアーム61によって研磨装置30に搬送されて、上述した手順と同様に標準試料の被検査面に再度研磨処理が施された。そして、研磨処理が施された後の標準試料は、搬送装置60のスイングアーム61によって冷却装置40に搬送されて、上述した手順と同様に標準試料の被検査面に再度冷却処理が施された。ここで、標準試料には新たな被検査面が形成された。

【0030】

次いで、新たな被検査面が形成された標準試料は搬送装置60のスイングアーム61によって発光分光分析装置50の発光スタンド51内の試料設置台51aに搬送された。そして、新たな被検査面における測定位置(1/2P位置の5箇所と1/4P位置の5箇所の合計10箇所)で上述した手順と同様に発光分光分析が行われた。

なお、本実施形態では、一つの標準試料に対して6回の研磨処理および冷却処理を行い、標準試料の測定位置における分析を6つの被検査面で行うようにした。つまり、一つの標準試料において、1/2P位置と1/4P位置の各30箇所で、検査基準面積S0 =19.6mm2 に存在する介在物の発光分光分析が行われた。

【0031】

次いで、この発光分光分析装置50で測定された介在物の分析結果は、発光分光分析装置50の測光装置54から制御装置70のミニコンピュータ70aに送信されて集積された。そして、ミニコンピュータ70aに集積された分析結果に基づき、CPU70bで発光スペクトル強度と介在物の粒径との関係を示す検量線が作成された。

次いで、標準試料の分析結果に基づいて検量線の作成が終了すると、標準試料は搬送装置60のスイングアーム61によって発光分光分析装置50から試料受台20に搬送されて、搬送装置60のスイングアーム61のチャック61aが外された。そして、試料受台20に載置された標準試料はスイングアーム11のチャック11aでチャッキングされて試料待機部10に搬送され、スイングアーム11のチャック11aが外された。なお、標準試料からチャック11a,61aを外した後の搬送装置60のスイングアーム61とスイングアーム11は、いずれも初期位置に戻された。

【0032】

第二に、介在物の粒径が未知である円柱状の鋼材を測定試料として用いて発光分光分析を行い、上述した工程で作成された検量線に基づいて、鋼材中に存在する介在物の粒度分布を測定した。

本実施形態では、測定試料として、清浄度が良好である測定試料Aと、清浄度が不良である測定試料Bと、を用いて発光分光分析を行った。なお、測定試料Aは、質量比で、Cが1.01%、Siが0.23%、Mnが0.31%、Pが0.0013%、Sが0.005%、Niが0.03%、Crが1.45%、Cuが0.09%、Moが0.01%、Oが0.0006%、残部がFeである鋼材である。また、測定試料Bは、質量比で、Cが1.04%、Siが0.26%、Mnが0.34%、Pが0.0019%、Sが0.010%、Niが0.03%、Crが1.49%、Cuが0.16%、Moが0.02%、Oが0.0018%、残部がFeである鋼材である。

【0033】

まず、試料待機部10に、上述した図6に示すような被検査面を形成した測定試料を設置した。そして、標準試料の場合と同様の手順で、被検査面の発光分光分析が行われた。ここで、この発光分光分析は、標準試料と同様に、ミニコンピュータ70aに予め記憶させた測定位置(1/2P位置と1/4P位置の各5箇所)での分析を6つの被検査面で行った。

【0034】

次いで、この発光分光分析装置50で測定された介在物の発光スペクトル強度が、発光分光分析装置50の測光装置54からCPU70bに送信された。そして、CPU70bにおいて、上述した工程で作成した検量線に基づいて、測定試料の被検査面の全ての測定位置(1/2P位置と1/4P位置の各30箇所)に存在する介在物の粒径および個数が測定された。

【0035】

この結果は、図7および図8のグラフとして、端末機80に表示された。図7は、測定試料A中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。図8は、測定試料B中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。

図7および図8から分かるように、測定試料Aでは最大粒径が27μmの介在物が測定され、測定試料Bでは最大粒径が51μmの介在物が測定された。

【0036】

続いて、CPU70bにおいて、上述した工程で測定された測定試料Aの1/2P位置における各検査基準面積S0 に存在する介在物の最大粒径を用いて、極値統計法に基づく統計処理が行われた。この統計処理の結果は、図9に示すように、基準化変数yと介在物の最大粒径√Amax との関係を示す最大介在物分布直線として、端末機80に表示された。

【0037】

そして、図9に示す最大介在物分布直線(y=0.1651×√Amax −1.0073)に、予測を行う面積Sが30000mm2 である時の基準化変数y=7.33を代入することにより、測定試料Aの予測を行う面積Sに存在する介在物の推定最大粒径が測定された。

図9に示すように、測定試料Aの予測を行う面積S=30000mm2 に存在する介在物の最大粒径は50.5μmであった。また、測定試料Aを介在物測定装置100の試料待機部10に設置してから推定最大粒径の読み出しまでに要した時間は、20分程であった。

【0038】

なお、介在物の測定が終了した測定試料は、上述した標準試料の場合と同様に、搬送装置60のスイングアーム61およびスイングアーム11によって、発光分光分析装置50の発光スタンド51内の試料設置台51aから試料待機部10に搬送された。

以上の結果より、発光装置52の放電回路52Aを構成する放電発生用コンデンサ52aの条件を調整して、1パルスの放電痕径を100μmとしたことにより、100μmまでの大きさの介在物を測定できた。

【0039】

また、発光分光分析装置50による分析結果を用いて、極値統計法に基づく統計処理を行ったことにより、測定試料の広範囲に及ぶ介在物の測定を短時間で行えた。

さらに、この実施形態では、一つの測定試料に対して6つの被検査面での分析を行ったが、この分析を、被検査面の研磨により生じた熱を冷却装置40で冷却することで除去しながら行ったため、迅速に行うことができた。

【図面の簡単な説明】

【0040】

【図1】発光分光分析装置の放電発生用コンデンサの容量と、1パルスの放電痕径との関係を示すグラフである。

【図2】1パルス当たりの放電時間と、1パルスの放電痕径との関係を示すグラフである。

【図3】発光分光分析装置の放電発生用コンデンサの電圧と、1パルスの放電痕径との関係を示すグラフである。

【図4】本発明の介在物測定装置の一例を示す模式図である。

【図5】発光分光分析装置の発光装置を構成する放電回路の一例を示す模式図である。

【図6】金属試料の被検査面における測定位置を示す断面図である。

【図7】測定試料A中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。

【図8】測定試料B中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。

【図9】測定試料Aの予測を行う面積に存在する介在物の推定最大粒径を示す極値統計グラフである。

【符号の説明】

【0041】

30 研磨装置

40 冷却装置

50 発光分光分析装置

52 発光装置

52A 放電回路

52a 放電発生用コンデンサ

60 搬送装置

70 制御装置(制御手段,粒径測定手段)

100 介在物測定装置

【技術分野】

【0001】

本発明は、金属試料中に存在する介在物の粒径を測定する介在物測定方法および介在物測定装置に関する。

【背景技術】

【0002】

一般に、鋼材中に存在する介在物は、鋼材の品質、特に疲労寿命に大きな影響を及ぼすことが知られている。よって、鋼材の品質を評価する際には、鋼材中に存在する介在物について正確に把握する必要がある。そのため、鋼材中に存在する介在物の組成および粒度分布(粒径毎の介在物数)を迅速に且つ精度よく測定することが求められている。

鋼材中に存在する介在物の組成および粒度分布の測定方法としては、電子プローブマイクロアナライザ(EPMA)を利用する方法と、発光分光分析装置を利用する方法が知られている。発光分光分析装置を利用する方法では、放電により鋼材中に存在する介在物から発生させた光を分光し、分光された各波長のスペクトル強度に基づいて介在物の組成および粒度分布の測定を行う。発光分光分析装置を利用する方法では、電子プローブによる操作や各種演算処理等の複雑な手順を必要とするEPMAを利用する方法と比べて、介在物の組成および粒度分布を迅速に測定できる。

【0003】

この発光分光分析装置を利用した方法としては、特許文献1に記載の方法が挙げられている。

特許文献1では、発光スペクトル強度と介在物の粒径および個数との関係を示した検量線を利用して、発光分光分析装置で得られた金属試料中に存在する介在物の発光スペクトル強度から介在物の組成および粒度分布を測定する方法が提案されている。通常、発光分光分析装置では、1回のスパーク放電を行う領域(1パルスの放電痕径)内に包含される介在物を測定することができる。この特許文献1では、1パルスの放電痕径を、一般的な介在物の平均径よりも大きな30μmに設定している。

【0004】

また、特許文献2では、試料受け取りテーブルと、試料自動研磨装置と、発光分光分析装置と、周辺制御装置と、分析ロボット制御装置とを備え、金属試料中に存在する介在物の組成を自動的に測定できる装置が提案されている。

さらに、特許文献3では、鋼材の中心偏析率C/C0 (C:中心部の炭素濃度、C0 :平均炭素濃度)が鋼材中に存在する介在物量に影響を及ぼしていることが記載されており、転動体を構成する鋼材の中心偏析率C/C0 を特定することにより、転がり軸受の疲労寿命を向上させる技術が提案されている。この中心偏析率を決定する中心部の炭素濃度Cは、鋼材の断面径(断面形状が円形であればその直径、断面形状が多角形であればその一辺の長さ)Dの中心から半径0.01D〜0.02Dまでの部分で測定し、平均炭素濃度C0 は、鋼材の断面径Dの中心から半径1/4Dの部分で測定している。

【0005】

さらに、非特許文献1では、光学顕微鏡により鋼材の検査基準面積に存在する介在物の最大粒径を測定し、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、予測を行う面積に存在する介在物の最大粒径を推定する方法が提案されている。

【特許文献1】国際公開第02/071036号パンフレット

【特許文献2】特公平6−1245号公報

【特許文献3】特開平7−127643号公報

【非特許文献1】村上敬宜著「金属疲労微小欠陥と介在物の影響」株式会社養賢堂出版、1993年3月8日、233〜239頁

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に記載の方法では、金属試料中に存在する介在物を迅速に且つ精度よく測定するという点で、さらなる改善の余地がある。

また、上述した特許文献2に記載の装置は、金属試料中に存在する介在物の組成を測定するための装置であり、介在物の個数や粒径を測定するものではない。

そこで、本発明は、上記事情に鑑みてなされたものであり、金属試料中に存在する介在物を迅速に且つ精度よく測定できる介在物測定方法および介在物測定装置を提供することを課題としている。

【課題を解決するための手段】

【0007】

このような課題を解決するために、本発明は、試料と対向電極との間にパルス放電を生じさせる放電回路を備えた発光分光分析装置で、金属試料中に存在する介在物を分析し、その結果に基づいて前記介在物の粒径を測定する方法において、前記放電回路の放電発生用コンデンサとして、容量が8μF以上16μF以下のものを用い、電圧が300V以上500V以下、1パルス当たりの放電時間が80μh以上190μh以下の条件で放電を生じさせることを特徴とする介在物測定方法を提供する。

【0008】

この方法によれば、発光分光分析装置の放電回路の放電発生用コンデンサの容量およびその使用条件を上記範囲に特定することにより、1パルスの放電痕径(金属試料に発生させる1パルスの放電で金属試料の表面に形成される放電痕の直径)が30μmを超えるようにすることができる。その根拠を以下に説明する。

まず、発光分光分析装置の放電回路の放電発生用コンデンサとして、許容範囲の容量(3μF以上16μF以下)のものを用い、容量と1パルスの放電痕径との関係を調べる実験を行った。この実験は、放電発生用コンデンサに加える電圧を300Vとし、1パルス当たりの放電時間を190μhとした条件下で行った。この結果を、図1に示す。

図1に示すように、放電発生用コンデンサの容量を8μF以上とすると、1パルスの放電痕径が30μmを超えることが分かった。また、放電発生用コンデンサの許容範囲の容量を超えないようにするという理由から、容量は16μF以下とした。

【0009】

次に、放電発生用コンデンサの容量を8μFとし、放電発生用コンデンサに加える電圧を400Vとした条件下で、1パルス当たりの放電時間と1パルスの放電痕径との関係を調べる実験を行った。この結果を、図2に示す。

図2に示すように、1パルス当たりの放電時間が長いほど、1パルスの放電痕径が大きくなり、1パルスの放電時間を80μh以上とすると、1パルスの放電痕径が30μmを超えることが分かった。また、放電発生用コンデンサの許容範囲の容量を超えないようにするという理由から、1パルス当たりの放電時間は190μh以下とした。

【0010】

次いで、放電発生用コンデンサの容量を8μFとし、1パルス当たりの放電時間を190μhとした条件下で、電圧と1パルスの放電痕径との関係を調べる実験を行った。この結果を、図3に示す。

図3に示すように、放電発生用コンデンサに加える電圧が大きくなるほど、1パルスの放電痕径が大きくなり、電圧を300V以上とすると、1パルスの放電痕径が30μmを超えることが分かった。また、放電発生用コンデンサの許容範囲の容量を超えないようにするという理由から、電圧は500V以下とした。

以上の結果から、容量が8〜16μFの放電発生用コンデンサに300〜500Vの電圧を加えて、1パルス当たりの放電時間を80〜190μhとすることにより、1パルスの放電痕径が30μmを超えるようにできることが分かった。

【0011】

本発明の介在物測定方法においては、前記分析結果に基づいて、前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することが好ましい。

本発明はまた、発光分光分析装置と、金属試料の被検査面を研磨する研磨装置と、金属試料の被検査面を冷却する冷却装置と、金属試料を前記発光分光分析装置、研磨装置、および冷却装置の間で搬送する搬送装置と、金属試料の被検査面を研磨中または研磨後に冷却し、冷却後の金属試料を発光分光分析装置に移動して、金属試料の被検査面の所定位置を発光分光分析するように、前記発光分光分析装置、研磨装置、冷却装置、および搬送装置を制御する制御手段と、前記発光分光分析装置による分析結果に基づいて金属試料中に存在する介在物の粒径を測定する粒径測定手段と、を備えたことを特徴とする介在物測定装置を提供する。

【0012】

本発明の介在物測定装置において、前記粒径測定手段は、前記発光分光分析装置による分析結果に基づいて前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することが好ましい。

また、本発明の介在物測定装置は、圧延方向に沿って切断した面を前記被検査面とした金属試料用の装置であって、前記制御手段は、前記被検査面の測定位置を、前記圧延方向と直交する切断線Lの端部から1/2Lとなる位置で前記圧延方向に沿って延びる線上と、前記端部から1/4Lとなる位置で前記圧延方向に沿って延びる線上の少なくとも一方に設定することが好ましい。

なお、前記介在物としては、Al2 O3 、SiO2 、MgO、CaOなどの酸化物系介在物が挙げられる。

【発明の効果】

【0013】

本発明の介在物測定方法では、発光分光分析装置の放電回路を構成する放電発生用コンデンサの条件を、1パルスの放電痕径が30μmを超えるように特定した。これにより、粒径が30μmを超える大型の介在物が測定可能となったため、金属試料中に存在する介在物の粒径の測定精度が向上する。

また、極値統計法に基づく統計処理を行うことによって、少ない検査面積で金属試料の広範囲にわたる介在物の存在を推定できるため、金属試料中に存在する介在物の測定を迅速に且つ精度よく行うことができる。

【0014】

本発明の介在物測定装置によれば、金属試料中に存在する介在物の測定を迅速に且つ精度よく行うことができる。特に、冷却装置を備えたことによって、分析後の被検査面に研磨処理を施して新たな被検査面を形成する際に、研磨により生じる熱を迅速に除去することができる。これにより、一つの金属試料に対して二つ以上の被検査面での分析を連続して行えるため、金属試料中に存在する介在物の測定を迅速に且つ精度よく行うことができる。

また、被検査面の測定位置を特定することにより、金属試料中に存在する介在物の測定精度をより向上できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施形態について図面を参照しながら説明する。

図4は、本発明の介在物測定装置の一例を示す模式図である。

本実施形態における介在物測定装置100は、図4に示すように、試料待機部10と、スイングアーム11と、試料受台20と、研磨装置30と、冷却装置40と、発光分光分析装置50と、搬送装置60と、制御装置(制御手段および粒度測定手段)70と、端末機80と、から構成されている。

【0016】

スイングアーム11は、介在物の測定を行う鋼材(金属試料)を、試料待機部10と試料受台20との間で搬送する装置である。

研磨装置30は、鋼材の被検査面を研磨ベルトにより研磨する装置である。冷却装置40は、鋼材の被検査面を冷風(ブロアー)により冷却する装置である。

発光分光分析装置50は、発光スタンド51と、発光装置52と、分光器53と、測光装置54と、を備えており、鋼材中に含まれる介在物を発光分光分析する装置である。

【0017】

ここで、発光スタンド51は、発光分光分析を行う鋼材が設置される試料設置台51aと、この試料設置台51aに対向するように配置された対向電極51bと、を備えている。この発光スタンド51内には、アルゴンガスなどの希ガスが充填される。

発光装置52は、試料設置台51aに設置された鋼材と対向電極51bとの間にパルス放電を生じさせる放電回路52Aを備えている。

【0018】

この放電回路52Aは、図5に示すように、放電発生用コンデンサ52aと、制御用コンデンサ52bと、インダクタンス52c,52d,52eと、抵抗52fと、サイリスタースイッチ52g,52h,52iと、昇圧機52jと、直流電源52kと、を備えている。放電発生用コンデンサ52aの容量は、8μFとなっている。

この放電回路52Aは、放電発生用コンデンサ52aに蓄えた電荷をサイリスタースイッチ52gにより瞬間的に昇圧機52jに放出した後、放電発生用コンデンサ52aの電荷を一気に放出することにより、鋼材と対向電極51bとの間にパルス放電を生じさせるように構成されている。

【0019】

さらに、分光器53は、放電によって鋼材から発生する光を集める集光レンズ53aと、この集光レンズ53aを通った光を分光する回折格子53bと、この回折格子53bで分光された各波長の発光スペクトル強度を測定し、電流値に変換する複数の光電子増培管53cと、分光器53内を真空に保持する真空ポンプ53dと、を備えている。

さらに、測光装置54は、分光器53の光電子増倍管53cから電流値として送信された発光スペクトル強度をデジタル値に変換するように構成されている。

【0020】

搬送装置60は、スイングアーム61を備え、このスイングアーム61により、鋼材を、試料受台20と研磨装置30との間、研磨装置30と冷却装置40との間、冷却装置40と発光分光分析装置50の試料設置台51aとの間、および試料設置台51aと試料受台20との間で搬送するように構成されている。また、搬送装置60は、スイングアーム61により、鋼材の被検査面と、研磨装置30の研磨位置、冷却装置40の冷却位置、および発光分光分析装置50の発光位置との位置合わせを行うように構成されている。

【0021】

制御装置70は、ミニコンピュータ(制御手段)70aと、CPU(粒径測定手段)70bと、を備えている。

ミニコンピュータ70aは、研磨装置30、冷却装置40、発光分光分析装置50、および搬送装置60、スイングアーム11が所定タイミングで駆動されて、後述する一連の動作が実施されるように制御する構成となっている。

【0022】

ここで、ミニコンピュータ70aには、予め測定する鋼材の寸法に応じて、その被検査面での測定位置を記憶させておく。本実施形態では、図6に示すように、円柱状の鋼材をその圧延方向(鋼材の軸方向)に沿って切断した切断面を被検査面とした。また、被検査面の測定位置を、圧延方向と直交する切断線Lの一端(径方向端部)から1/2Lとなる位置で圧延方向に沿って延びる線上の複数位置(以下、「1/2P位置」と記す。)と、切断線Lの一端から1/4Lとなる位置で圧延方向に沿って延びる線上の複数位置(以下、「1/4P位置」と記す。)の各5箇所に設定した。

【0023】

また、CPU70bは、発光分光分析装置50による結果に基づいて介在物の粒径や個数の測定を行うように構成されている。

すなわち、CPU70bは、まず、発光分光分析装置50の測光装置54からデジタル値として送信された各波長での発光強度に基づいて、介在物の組成、粒径および個数の測定を行うように構成されている。なお、予め標準試料を用いて、検量線作成のための測定を行い、その結果から得られた検量線をCPU70bに記憶させておく。ここで、検量線を作成する手順と、検量線を用いて介在物の組成、粒径および個数の測定を行う手順は、上述した特許文献1に記載されたフローチャートと同様である。

【0024】

次に、CPU70bは、発光分光分析装置50による測定結果を用いて極値統計法に基づく統計処理を行い、予測を行う面積に存在する介在物の推定最大粒径を測定するように構成されている。

端末機80は、CRTやプリンタを備えており、CPU70bから送信された介在物の情報を表示する装置である。

【0025】

以下、上記構成の介在物測定装置100を用いた介在物の測定方法について説明する。 第一に、予め介在物(本実施形態では、酸化物系介在物)の粒径が既知である直径60mmの円柱状の鋼材を標準試料として用いて発光分光分析を行い、介在物の発光スペクトル強度と粒径との関係を示す検量線を作成した。

まず、試料待機部10に、上述した図6に示すような被検査面を形成した標準試料を設置した。

【0026】

次に、試料待機部10に設置された標準試料はスイングアーム11のチャック11aでチャッキングされて、試料受台20に搬送された。そして、標準試料が試料受台20に載置されると、標準試料からスイングアーム11のチャック11aが外されて、スイングアーム11は初期位置に戻された。

次いで、試料受台20に載置された標準試料は搬送装置60のスイングアーム61のチャック61aでチャッキングされて、研磨装置30に搬送された。そして、標準試料の被検査面が研磨装置30の研磨位置に位置合わせされると、標準試料の被検査面に研磨処理が施された。

【0027】

次いで、標準試料の被検査面における研磨処理が終了すると、標準試料は搬送装置60のスイングアーム61によって冷却装置40に搬送された。そして、標準試料の被検査面が冷却装置40の冷却位置に位置合わせされると、研磨処理によって発熱した標準試料の被検査面に冷却処理が施された。

次いで、標準試料の被検査面における冷却処理が終了すると、標準試料は搬送装置60のスイングアーム61によって発光分光分析装置50の発光スタンド51内の試料設置台51aに搬送された。そして、標準試料の被検査面の測定位置が発光分光分析装置50の発光位置に位置合わせされた。

【0028】

次いで、標準試料の被検査面における測定位置(1/2P位置と1/4P位置の各5箇所)で、検査基準面積S0 を19.6mm2 として順次発光分光分析が行われた。なお、本実施形態では、1パルスの放電痕径が100μmとなるように、発光装置52の放電回路52Aを構成する放電発生用コンデンサ52aの使用条件を、電圧が500Vで、1パルス当たりの放電時間が190μhとした。

【0029】

次いで、標準試料の被検査面における全ての測定位置(1/2P位置の5箇所と、1/4P位置の5箇所の合計10箇所)での測定が終了すると、標準試料は搬送装置60のスイングアーム61によって研磨装置30に搬送されて、上述した手順と同様に標準試料の被検査面に再度研磨処理が施された。そして、研磨処理が施された後の標準試料は、搬送装置60のスイングアーム61によって冷却装置40に搬送されて、上述した手順と同様に標準試料の被検査面に再度冷却処理が施された。ここで、標準試料には新たな被検査面が形成された。

【0030】

次いで、新たな被検査面が形成された標準試料は搬送装置60のスイングアーム61によって発光分光分析装置50の発光スタンド51内の試料設置台51aに搬送された。そして、新たな被検査面における測定位置(1/2P位置の5箇所と1/4P位置の5箇所の合計10箇所)で上述した手順と同様に発光分光分析が行われた。

なお、本実施形態では、一つの標準試料に対して6回の研磨処理および冷却処理を行い、標準試料の測定位置における分析を6つの被検査面で行うようにした。つまり、一つの標準試料において、1/2P位置と1/4P位置の各30箇所で、検査基準面積S0 =19.6mm2 に存在する介在物の発光分光分析が行われた。

【0031】

次いで、この発光分光分析装置50で測定された介在物の分析結果は、発光分光分析装置50の測光装置54から制御装置70のミニコンピュータ70aに送信されて集積された。そして、ミニコンピュータ70aに集積された分析結果に基づき、CPU70bで発光スペクトル強度と介在物の粒径との関係を示す検量線が作成された。

次いで、標準試料の分析結果に基づいて検量線の作成が終了すると、標準試料は搬送装置60のスイングアーム61によって発光分光分析装置50から試料受台20に搬送されて、搬送装置60のスイングアーム61のチャック61aが外された。そして、試料受台20に載置された標準試料はスイングアーム11のチャック11aでチャッキングされて試料待機部10に搬送され、スイングアーム11のチャック11aが外された。なお、標準試料からチャック11a,61aを外した後の搬送装置60のスイングアーム61とスイングアーム11は、いずれも初期位置に戻された。

【0032】

第二に、介在物の粒径が未知である円柱状の鋼材を測定試料として用いて発光分光分析を行い、上述した工程で作成された検量線に基づいて、鋼材中に存在する介在物の粒度分布を測定した。

本実施形態では、測定試料として、清浄度が良好である測定試料Aと、清浄度が不良である測定試料Bと、を用いて発光分光分析を行った。なお、測定試料Aは、質量比で、Cが1.01%、Siが0.23%、Mnが0.31%、Pが0.0013%、Sが0.005%、Niが0.03%、Crが1.45%、Cuが0.09%、Moが0.01%、Oが0.0006%、残部がFeである鋼材である。また、測定試料Bは、質量比で、Cが1.04%、Siが0.26%、Mnが0.34%、Pが0.0019%、Sが0.010%、Niが0.03%、Crが1.49%、Cuが0.16%、Moが0.02%、Oが0.0018%、残部がFeである鋼材である。

【0033】

まず、試料待機部10に、上述した図6に示すような被検査面を形成した測定試料を設置した。そして、標準試料の場合と同様の手順で、被検査面の発光分光分析が行われた。ここで、この発光分光分析は、標準試料と同様に、ミニコンピュータ70aに予め記憶させた測定位置(1/2P位置と1/4P位置の各5箇所)での分析を6つの被検査面で行った。

【0034】

次いで、この発光分光分析装置50で測定された介在物の発光スペクトル強度が、発光分光分析装置50の測光装置54からCPU70bに送信された。そして、CPU70bにおいて、上述した工程で作成した検量線に基づいて、測定試料の被検査面の全ての測定位置(1/2P位置と1/4P位置の各30箇所)に存在する介在物の粒径および個数が測定された。

【0035】

この結果は、図7および図8のグラフとして、端末機80に表示された。図7は、測定試料A中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。図8は、測定試料B中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。

図7および図8から分かるように、測定試料Aでは最大粒径が27μmの介在物が測定され、測定試料Bでは最大粒径が51μmの介在物が測定された。

【0036】

続いて、CPU70bにおいて、上述した工程で測定された測定試料Aの1/2P位置における各検査基準面積S0 に存在する介在物の最大粒径を用いて、極値統計法に基づく統計処理が行われた。この統計処理の結果は、図9に示すように、基準化変数yと介在物の最大粒径√Amax との関係を示す最大介在物分布直線として、端末機80に表示された。

【0037】

そして、図9に示す最大介在物分布直線(y=0.1651×√Amax −1.0073)に、予測を行う面積Sが30000mm2 である時の基準化変数y=7.33を代入することにより、測定試料Aの予測を行う面積Sに存在する介在物の推定最大粒径が測定された。

図9に示すように、測定試料Aの予測を行う面積S=30000mm2 に存在する介在物の最大粒径は50.5μmであった。また、測定試料Aを介在物測定装置100の試料待機部10に設置してから推定最大粒径の読み出しまでに要した時間は、20分程であった。

【0038】

なお、介在物の測定が終了した測定試料は、上述した標準試料の場合と同様に、搬送装置60のスイングアーム61およびスイングアーム11によって、発光分光分析装置50の発光スタンド51内の試料設置台51aから試料待機部10に搬送された。

以上の結果より、発光装置52の放電回路52Aを構成する放電発生用コンデンサ52aの条件を調整して、1パルスの放電痕径を100μmとしたことにより、100μmまでの大きさの介在物を測定できた。

【0039】

また、発光分光分析装置50による分析結果を用いて、極値統計法に基づく統計処理を行ったことにより、測定試料の広範囲に及ぶ介在物の測定を短時間で行えた。

さらに、この実施形態では、一つの測定試料に対して6つの被検査面での分析を行ったが、この分析を、被検査面の研磨により生じた熱を冷却装置40で冷却することで除去しながら行ったため、迅速に行うことができた。

【図面の簡単な説明】

【0040】

【図1】発光分光分析装置の放電発生用コンデンサの容量と、1パルスの放電痕径との関係を示すグラフである。

【図2】1パルス当たりの放電時間と、1パルスの放電痕径との関係を示すグラフである。

【図3】発光分光分析装置の放電発生用コンデンサの電圧と、1パルスの放電痕径との関係を示すグラフである。

【図4】本発明の介在物測定装置の一例を示す模式図である。

【図5】発光分光分析装置の発光装置を構成する放電回路の一例を示す模式図である。

【図6】金属試料の被検査面における測定位置を示す断面図である。

【図7】測定試料A中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。

【図8】測定試料B中に存在する介在物の粒径と個数との関係を示す粒度分布グラフである。

【図9】測定試料Aの予測を行う面積に存在する介在物の推定最大粒径を示す極値統計グラフである。

【符号の説明】

【0041】

30 研磨装置

40 冷却装置

50 発光分光分析装置

52 発光装置

52A 放電回路

52a 放電発生用コンデンサ

60 搬送装置

70 制御装置(制御手段,粒径測定手段)

100 介在物測定装置

【特許請求の範囲】

【請求項1】

試料と対向電極との間にパルス放電を生じさせる放電回路を備えた発光分光分析装置で、金属試料中に存在する介在物を分析し、その結果に基づいて前記介在物の粒径を測定する方法において、

前記放電回路の放電発生用コンデンサとして、容量が8μF以上16μF以下のものを用い、電圧が300V以上500V以下、1パルス当たりの放電時間が80μh以上190μh以下の条件で放電を生じさせることを特徴とする介在物測定方法。

【請求項2】

前記分析結果に基づいて、前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することを特徴とする請求項1に記載の介在物測定方法。

【請求項3】

発光分光分析装置と、金属試料の被検査面を研磨する研磨装置と、金属試料の被検査面を冷却する冷却装置と、金属試料を前記発光分光分析装置、研磨装置、および冷却装置の間で搬送する搬送装置と、金属試料の被検査面を研磨中または研磨後に冷却し、冷却後の金属試料を発光分光分析装置に移動して、金属試料の被検査面の所定位置を発光分光分析するように、前記発光分光分析装置、研磨装置、冷却装置、および搬送装置を制御する制御手段と、前記発光分光分析装置による分析結果に基づいて金属試料中に存在する介在物の粒径を測定する粒径測定手段と、を備えたことを特徴とする介在物測定装置。

【請求項4】

前記粒径測定手段は、前記発光分光分析装置による分析結果に基づいて前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することを特徴とする請求項3に記載の介在物測定装置。

【請求項5】

圧延方向に沿って切断した面を前記被検査面とした金属試料用の装置であって、

前記制御手段は、前記被検査面の測定位置を、前記圧延方向と直交する切断線Lの端部から1/2Lとなる位置で前記圧延方向に沿って延びる線上と、前記端部から1/4Lとなる位置で前記圧延方向に沿って延びる線上の少なくとも一方に設定することを特徴とする請求項3または4に記載の介在物測定装置。

【請求項1】

試料と対向電極との間にパルス放電を生じさせる放電回路を備えた発光分光分析装置で、金属試料中に存在する介在物を分析し、その結果に基づいて前記介在物の粒径を測定する方法において、

前記放電回路の放電発生用コンデンサとして、容量が8μF以上16μF以下のものを用い、電圧が300V以上500V以下、1パルス当たりの放電時間が80μh以上190μh以下の条件で放電を生じさせることを特徴とする介在物測定方法。

【請求項2】

前記分析結果に基づいて、前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することを特徴とする請求項1に記載の介在物測定方法。

【請求項3】

発光分光分析装置と、金属試料の被検査面を研磨する研磨装置と、金属試料の被検査面を冷却する冷却装置と、金属試料を前記発光分光分析装置、研磨装置、および冷却装置の間で搬送する搬送装置と、金属試料の被検査面を研磨中または研磨後に冷却し、冷却後の金属試料を発光分光分析装置に移動して、金属試料の被検査面の所定位置を発光分光分析するように、前記発光分光分析装置、研磨装置、冷却装置、および搬送装置を制御する制御手段と、前記発光分光分析装置による分析結果に基づいて金属試料中に存在する介在物の粒径を測定する粒径測定手段と、を備えたことを特徴とする介在物測定装置。

【請求項4】

前記粒径測定手段は、前記発光分光分析装置による分析結果に基づいて前記金属試料の検査基準面積に存在する介在物の最大粒径を測定した後、この最大粒径を用いて極値統計法に基づく統計処理を行うことにより、前記金属試料の予測を行う面積に存在する介在物の推定最大粒径を測定することを特徴とする請求項3に記載の介在物測定装置。

【請求項5】

圧延方向に沿って切断した面を前記被検査面とした金属試料用の装置であって、

前記制御手段は、前記被検査面の測定位置を、前記圧延方向と直交する切断線Lの端部から1/2Lとなる位置で前記圧延方向に沿って延びる線上と、前記端部から1/4Lとなる位置で前記圧延方向に沿って延びる線上の少なくとも一方に設定することを特徴とする請求項3または4に記載の介在物測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−29855(P2006−29855A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−205833(P2004−205833)

【出願日】平成16年7月13日(2004.7.13)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月13日(2004.7.13)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]