仕分けシステム

【課題】

ピッキングした物品を計量して検品することが可能な仕分けシステムにおいて、検品精度の低下抑制、作業効率の向上及び信頼性の向上を図ることを課題とする。

【解決手段】

仕分け指示に従って物品を集品する際に該物品を計量し、その計量値と物品の単重及び指示個数とに基いて検品が可能に構成された仕分けシステム1において、仕分けサーバ2の記録装置2aは、物品の平均単重、単重の標準偏差及び指示個数を記録し、仕分けコントローラ3は、前記記録装置2aで記録されている物品の平均単重、単重の標準偏差及び指示個数に基き前記計量による検品が可能か否かを判定する。そして、表示器5及びディスプレイ8は、可能と判定したときは、前記計量による検品を行うよう指示し、可能と判定しなかったときには、物品を数えることによる検品を行うよう指示する。

ピッキングした物品を計量して検品することが可能な仕分けシステムにおいて、検品精度の低下抑制、作業効率の向上及び信頼性の向上を図ることを課題とする。

【解決手段】

仕分け指示に従って物品を集品する際に該物品を計量し、その計量値と物品の単重及び指示個数とに基いて検品が可能に構成された仕分けシステム1において、仕分けサーバ2の記録装置2aは、物品の平均単重、単重の標準偏差及び指示個数を記録し、仕分けコントローラ3は、前記記録装置2aで記録されている物品の平均単重、単重の標準偏差及び指示個数に基き前記計量による検品が可能か否かを判定する。そして、表示器5及びディスプレイ8は、可能と判定したときは、前記計量による検品を行うよう指示し、可能と判定しなかったときには、物品を数えることによる検品を行うよう指示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は倉庫や配送センター等の物流現場で行われる物品の仕分けの技術分野に属する。

【背景技術】

【0002】

一般に、多種多様な工業製品や加工食品等の物品が製造あるいは生産されてから消費者の手に渡るまでの物流過程において品目の異なる複数の物品を出荷先毎に集品する仕分け作業が行われる。従来、仕分け作業の1つとして周知のピッキング作業は、複数の物品を品目毎に保管した棚から作業者が仕分け指示に従って仕分けすべき物品を仕分けすべき個数づつ取り出して出荷先毎のコンテナに投入していくものである。そして、このような仕分け作業を短時間で正確にかつ容易に行えるように支援するコンピュータを用いた仕分けシステムが知られている。

【0003】

そのような仕分けシステムのうち、作業者が棚からピッキングした物品をコンテナに投入する前に検品を行うように構成された仕分けシステムがある。例えば特許文献1に開示の仕分けシステムでは、作業者は、棚から物品をピッキングしたら、その物品をいったん仮置き台に仮置きし、該仮置き台に内蔵した秤によって前記物品の重量を計量する。仕分けシステムは、物品1個あたりの単位重量(以下「単重」と記す)を記録装置に登録しており、前記秤で計量した計量値を前記単重で割り算することによって、ピッキングした仮置き台上の物品の個数を算出する。そして、その算出した物品の個数と仕分け指示における指示個数(ピッキング個数)とを比較して、所定の検品正数範囲内で一致すれば検品正常を報知し、一致しなければ検品異常を報知する。

【特許文献1】特開2001−114407号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、物品1個1個の単重には不可避的にバラツキがあるから、指示個数(N)が大きくなるほど、あるいは単重のバラツキが大きくなるほど、その計量値は(N−1)個のときの計量値や(N+1)個のときの計量値とオーバーラップしていき、ついには区別がつかなくなり、前記のような計量による検品の精度が低下してしまう。その結果、例えば正しくピッキングしたのに検品異常が報知されて、作業者が混乱し、作業負担が重くなり、作業効率が低下する。逆に、誤った個数をピッキングしたのに見逃されて、後になって顧客から苦情が寄せられ、信頼性が損なわれる。

【0005】

本発明は、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおける前記のような不具合に対処するもので、検品精度の低下を抑制し、もって作業効率の向上及び信頼性の向上が図られた仕分けシステムの提供を課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本願の請求項1に記載の発明は、所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする。

【0007】

また、請求項2に記載の発明は、所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、可能と判定される物品の個数が算出できなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする。

【0008】

また、請求項3に記載の発明は、前記請求項1又は2に記載の仕分けシステムにおいて、前記判定手段は、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定することを特徴とする。

【0009】

また、請求項4に記載の発明は、前記請求項1から3のいずれかに記載の仕分けシステムにおいて、前記判定手段は、前記計量による検品が可能か否かを仕分け作業が行われる前に予め判定しておき、前記記録手段は、その判定結果を記録しておくことを特徴とする。

【0010】

また、請求項5に記載の発明は、前記請求項1から4のいずれかに記載の仕分けシステムにおいて、前記指示手段は、物品の保管場所に設けられて前記指示個数を表示する表示器を用いて指示を行うことを特徴とする。

【0011】

そして、請求項6に記載の発明は、前記請求項1から5のいずれかに記載の仕分けシステムにおいて、前記平均単重を含む重量データを更新又は新規登録すべきであることを決定する決定手段と、前記決定手段で前記重量データの更新又は新規登録が決定されたときは、前記指示手段に物品を数えることによる検品を行うように指示をさせると共に、その検品動作中に測定された物品1個の計量値を前記平均単重の最新データとして収集する収集手段とを備えていることを特徴とする。

【発明の効果】

【0012】

まず、請求項1に記載の発明によれば、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示するが、可能と判定されなかったときには、前記計量による検品を指示せずに、物品を数えることによる検品を行うよう指示するようにしたから、もし仮に、計量による検品を行うと、単重のバラツキや指示個数(N)に起因して、該指示個数(N)分の計量値の範囲と、(N+1)個分の計量値の範囲とが接近し、明確な区別ができなくなり、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0013】

また、請求項2に記載の発明によれば、同じく、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示し、一方、可能と判定されなかったときには、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、そして、可能と判定される物品の個数が算出できないときに限り、物品を数えることによる検品を行うよう指示するようにしたから、これによっても、もし仮に、計量による検品を行うと、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0014】

しかも、この場合、計量による検品ができるだけ多くの機会行われることとなり、例えば物品を数えることによる検品を行う場合の作業者の負担増が抑制される。

【0015】

次に、請求項3に記載の発明によれば、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定するようにしたから、この判定条件の下では、前記判別限界を考慮しない判別条件の下に比べて、前記計量による検品が可能と判定され難くなり、結果として、前記計量による検品の精度低下がより一層抑制されることとなる。

【0016】

次に、請求項4に記載の発明によれば、仕分け作業の前に、前記計量による検品が可能か否かを予め判定しておき、その判定結果を予め記録しておくようにしたから、仕分け作業を行う際には、前記計量による検品かあるいは物品を数えることによる検品かを、迷うことなく、短時間のうちに、円滑に指示できることとなる。

【0017】

次に、請求項5に記載の発明によれば、物品の保管場所に設けられて物品の指示個数(ピッキング個数)を表示する表示器を利用して前記各種の指示を行うようにしたから、部品点数の増加が抑制されるのみならず、作業者は、仕分け作業時に、前記表示器の指示個数を見る際に、同時に、前記指示の内容も見て認識することができ、その結果、ピッキングした物品を次にどうすればよいか(計量による検品をするのか又は数えることによる検品をするのか)が早いタイミングで分かって、精神的な負担が軽くなり、また無駄な動きも低減されて、この点からも作業効率が向上することとなる。

【0018】

そして、請求項6に記載の発明によれば、例えば、記録されている平均単重や標準偏差等の重量データが妥当な値でないとか、あるいは平均単重や標準偏差等の重量データが記録されていない等、物品の平均単重を含む重量データを更新あるいは新規登録すべきであると決定したときは、物品を数えることによる検品を行うよう指示し、かつ、その検品動作中に測定された物品1個の計量値を物品の平均単重の最新データとして収集するようにしたから、作業者が普通に検品作業をしているバックグラウンドで単重データを収集することができ、作業者に余計な負担をかけることが防がれる。また、単重データを収集するために検品作業と別に時間を割く必要もない。

【発明を実施するための最良の形態】

【0019】

本実施形態においては、本発明は、図1に示す仕分けシステム1に適用されている。この仕分けシステム1は、作業者Aのピッキング作業を支援するように構成されている。仕分け作業場のフロアに、複数の棚20…20(1つのみ図示)が設置されている。棚20は、複数の保管場所(棚ポケット)B…Bを有し、各保管場所Bに、物品Yが品目毎に保管されている。また、各保管場所Bに、表示器5が1つづつ備えられている。なお、図1は、便宜上、2つの保管場所B,Bにのみ、物品Y,Yが保管されている様子を示している。

【0020】

棚20の前方に、搬送コンベア30が設けられている。コンベア30は、出荷先毎又は収納量区切毎に準備されたコンテナZ…Zを矢印方向に搬送する。コンベア30は、搬送面から上方に突出することにより、棚20毎にコンテナZ…Zを停止させるストッパ11…11を具備している。コンベア30の近傍に、計量検品機6が設置されている。検品機6は、仮置き台61に置かれた物品Yの重量を計量する。検品機6は、物品Yの計量開始時に押下操作する計量ボタン62と、検品正常時に点灯するOKランプ63と、検品異常時に点灯するNGランプ64とを備えている。また、検品機6は、物品Yに付された物品Y毎にユニークなバーコード(図示せず)を読み取る物品バーコードリーダ7を内蔵している。

【0021】

計量検品機6の近傍に、種々の情報の表示及び入力が可能なタッチパネル式のディスプレイ8が設置されている。また、コンベア30の近傍に、コンテナZに貼付されたラベル13に記載されたコンテナZ毎にユニークなバーコード(図示せず)を読み取るコンテナバーコードリーダ9が設置されている。

【0022】

図2(a)及び図2(b)に、本実施形態で採用可能な表示器5の好ましい2つの構成例を示す。図示したように、表示器5は、仕分け指示に該当したときに点滅又は点灯して当該表示器5を見つけ易くする指示ランプ51と、物品Yの指示個数を表示するセグメント形式の個数表示部52と、物品Yのピッキング完了時に押下操作する完了ボタン53(下向きの矢印は担当する物品Yのある方向を示している:図1参照)とを具備している。そして、図2(a)の例では、物品Yの検品モード(自動検品モード又は計数検品モード:図10のステップS80,S83参照)を表示するモード表示部54(上下いずれかが点灯する)をさらに備えている。一方、図2(b)の例では、個数表示部52と連続配置されて、残りのピッキング回数(図13のステップS125,S129参照)を表示するセグメント形式の回数表示部55をさらに備えている。

【0023】

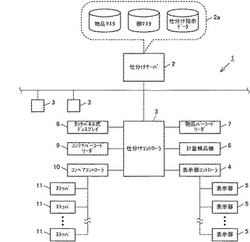

図3に示すように、この仕分けシステム1のネットワーク構成としては、最上位に仕分けサーバ2が位置し、その下位に棚20…20と同数の仕分けコントローラ3…3が位置している。仕分けコントローラ3は、表示器5…5を動作制御する表示器コントローラ4、計量検品機6、物品バーコードリーダ7、タッチパネル式ディスプレイ8、コンテナバーコードリーダ9、及びストッパ11…11を動作制御するコンベアコントローラ10と双方向に情報通信可能に接続されている。

【0024】

仕分けサーバ2の記録装置2aには、物品マスタ、棚マスタ、及び仕分け指示データが格納されている(この他、図示しないが、検品可能テーブル(図7のステップS11等参照)も格納されている)。物品マスタは、図4に示すように、品目コードをキーにして、物品バーコード、品目名称、検品モード、平均単重、及び平均単重の標準偏差等を登録する。棚マスタは、図5に示すように、棚ポケット番号をキーにして、品目コード等を登録する。仕分け指示データは、図6に示すように、コンテナ番号をキーにして、品目コード、及び指示個数等を登録する。仕分け指示データは、仕分けサーバ2が他のコンピュータから得た情報や、手操作で入力された情報等に基いて作成される。

【0025】

次に、図7のフローチャートを参照して、仕分けコントローラ3の動作の1例を説明する。この動作例は、物品Yを仕分け指示にある指示個数通りに1度に全量ピッキングし、計量検品機6で分割して検品する場合の動作例である。

【0026】

まず、ステップS1で、コンテナZが到着したか否かを判定する。コンテナZが到着したときは、ステップS2で、コンテナバーコード(コンテナ番号)を読む。ステップS3で、読んだコンテナ番号に対して仕分け指示があるか否かを判定する。仕分け指示がないときは、ステップS4で、ストッパ11を非作動とし、ステップS1に戻る。仕分け指示があるときは、ステップS5で、ストッパ11を作動とし、ステップS6で、読んだコンテナ番号の仕分け指示データ(その詳細)を仕分けサーバ2から受信する。ステップS7で、受信した仕分け指示データの詳細に基き表示器コントローラ4に表示情報を送信する(図8のステップS31参照)。ステップS8で、現在何も載っていない計量検品機6の計量値を零点として記憶する。ステップS9で、タッチパネル式ディスプレイ8に、仕分け指示の先頭項目を表示する。

【0027】

ステップS10で、表示器コントローラ4からピッキング通知(図8のステップS36参照)があったか否かを判定する。ピッキング通知があったときは、ステップS11で、検品可能テーブル(図示せず)にピッキング通知があった品目コードを記録する。ステップS12で、物品バーコードが読み取られたか否かを判定する。物品バーコード(品目コード)が読み取られたときは、ステップS13で、読み取られた品目コードが検品可能テーブルにあるか否かを判定する。検品可能テーブルにないときは、ステップS14で、ディスプレイ8に、エラー表示をし、ステップS12に戻る。検品可能テーブルにあるときは、ステップS15で、検品処理をする。この検品処理については、図9のフローチャートを参照して後述する。

【0028】

ステップS16で、検品可能テーブルが空か否かを判定する。空でないときは、ステップS17で、ディスプレイ8に、検品可能テーブルの先頭項目を表示し、ステップS12に戻る。空のときは、ステップS18で、表示器コントローラ4からピッキング完了通知(図8のステップS37参照)があったか否かを判定する。ピッキング完了通知がないときは、ステップS10に戻る。ピッキング完了通知があったときは、ステップS19で、ディスプレイ8に「ピッキング及び検品が全て終了しました。検品済み物品をコンテナに投入してください」と表示する。

【0029】

ステップS20で、計量検品機6の計量値がステップS8で記憶した零点に所定範囲内で近づいたか否かを判定する。近づいたときは、ステップS21で、ディスプレイ8に、投入完了ボタン(図示せず)を表示する。ステップS22で、そのディスプレイ8上の投入完了ボタンが押下されたか否かを判定する。押下されたときは、ステップS23で、ストッパ11を解除し、ステップS1に戻る。

【0030】

次に、図8のフローチャートを参照して、表示器コントローラ4の動作の1例を説明する。まず、ステップS31で、仕分けコントローラ3から表示情報を受信する(図7のステップS7参照)。ステップS32で、該当する表示器5を作動させる(指示個数表示、指示ランプ51点滅等)。ステップS33で、全表示器5…5が消灯しているか否かを判定する。消灯しているときは、ステップS37で、仕分けコントローラ3へピッキング完了通知(図7のステップS18参照)をし、エンドとなる。消灯していないときは、ステップS34で、完了ボタン53が押下されたか否かを判定する。押下されたときは、ステップS35で、該当表示器5を消灯し、ステップS36で、仕分けコントローラ3へピッキング通知(図7のステップS10参照)をし、ステップS33に戻る。

【0031】

次に、図9のフローチャートを参照して、ステップS15の検品処理の動作の1例を説明する。まず、ステップS41で、品目コードをキーにして、物品マスタを検索する。ステップS42で、品目コードのデータがあるか否かを判定する。品目コードのデータがないときは、計数検品モードへ進む。この計数検品モードについては、図11のフローチャートを参照して後述する。品目コードのデータがあるときは、ステップS43で、妥当な値の重量データ(平均単重及び平均単重の標準偏差)があるか否かを判定する。妥当な値の重量データがないときは、計数検品モードへ進む。妥当な値の重量データがあるときは、ステップS44で、検品モードを設定する。この検品モードの設定については、図10のフローチャートを参照して次に述べる。ステップS45で、検品モードとして自動検品モードが設定されたか否かを判定する。自動検品モードが設定されなかったときは、計数検品モードへ進む。自動検品モードが設定されたときは、ステップS46へ進む(ステップS46〜S61は、自動検品モードの動作の1例である)。

【0032】

ここで、図10のフローチャートを参照して、ステップS44の検品モード設定の動作の1例を説明する。まず、ステップS71で、品目コードをキーにして、指示個数Xと、平均単重Xと、標準偏差σとを読み取る。ステップS72で、ピッキング分割数mの値を1にセットする。ステップS73で、パラメータnの値を指示個数Nにセットする。ステップS74で、(n+1)個分の重量下限値α(n+1)を計算する。ステップS75で、n個分の重量上限値β(n)を計算する。ステップS76で、(n+1)個分の重量下限値α(n+1)と、n個分の重量上限値β(n)との差が、所定値γより大きいか否かを判定する。所定値γは、計量検品機6の所定の判別限界である。

【0033】

重量下限値α(n+1)と重量上限値β(n)との差が判別限界γより大きいときは、ステップS77で、m番目にピッキングする個数P(m)の値をパラメータnの値にセットする。ステップS78で、m番目にピッキングする個数P(m)の総和ΣP(m)が指示個数Nに等しいか否かを判定する。等しくないときは、ステップS79で、パラメータnの値を(指示個数N−総和ΣP(m))にセットし、またピッキング分割数mの値を1つ増やして、ステップS74に戻る。等しいときは、ステップS80で、検品モードを自動検品モードに設定する。

【0034】

重量下限値α(n+1)と重量上限値β(n)との差が判別限界γより大きくないときは、ステップS81で、パラメータnの値が1か否かを判定する。1でないときは、ステップS82で、パラメータnの値を1つ減らして、ステップS74に戻る。1であるときは、ステップS83で、検品モードを計数検品モードに設定する。

【0035】

図9に戻り、ステップS46で、ディスプレイ8に、自動検品モードであることを表示する。ステップS47で、パラメータkの値を1にセットする。ステップS48で、パラメータkの値がピッキング分割数mの値より大きいか否かを判定する。大きくないときは、ステップS49で、ディスプレイ8に「P(k)個の物品を計量検品機に載せて計量ボタンを押して下さい」と表示する。ステップS50で、計量ボタン62が押下されたか否かを判定する。押下されたときは、ステップS51で、計量値をメモリ(図示せず)に蓄積する。ステップS52で、計量値を平均単重で割り算する。

【0036】

ステップS53で、割り算の計算結果が、k番目にピッキングする個数P(k)に等しいか否かを判定する。等しいときは、ステップS54で、計量値が、P(k)個分の重量下限値α(P(k))と、P(k)個分の重量上限値β(P(k))との範囲内にあるか否かを判定する。範囲内にあるときは、ステップS55で、ディスプレイ8に、検品OKを表示する。ステップS56で、OKランプ63を点灯する。ステップS57で、現在の計量検品機6の計量値を零点として記憶する。ステップS58で、パラメータkの値を1つ増やして、ステップS48に戻る。

【0037】

ステップS48で、パラメータkの値がピッキング分割数mの値より大きいときは、ステップS59で、自動検品を完了し、検品可能テーブルから品目コードを消去して(ステップS11参照)、エンドとなる。一方、ステップS53で、計算結果が個数P(k)に等しくないとき、及びステップS54で、計量値がP(k)個分の重量範囲内にないときは、ステップS60で、ディスプレイ8に、エラー表示をする。そして、ステップS61で、強制完了するか否かを判定し(より具体的にはディスプレイ8にその旨を表示して作業者Aに決定入力してもらう)、強制完了しないときは、ステップS48に戻り、強制完了するときは、ステップS59で、自動検品を完了する。

【0038】

次に、図11のフローチャートを参照して、計数検品モードの動作の1例を説明する。まず、ステップS91で、ディスプレイ8に、計数検品モードであることを表示する。ステップS92で、ディスプレイ8に「ピッキングした物品を全てスキャンした後、計量ボタンを押して下さい」と表示する。ステップS93で、パラメータkkの値を1にセットする。ステップS94で、計量ボタン62が押下されたか否かを判定する。押下されていないときは、ステップS95で、物品バーコードがスキャンされたか否かを判定する。スキャンされたときは、ステップS96で、物品バーコードはOKか否かを判定する。OKのときは、ステップS97で、パラメータkkの値を1つ増やして、ステップS94に戻る。

【0039】

ステップS94で、計量ボタン62が押下されたときは、ステップS98で、パラメータkkの値が指示個数に等しいか否かを判定する。等しいときは、ステップS99で、計数検品を完了し、検品可能テーブルから品目コードを消去して(ステップS11参照)、エンドとなる。一方、ステップS98で、パラメータkkの値が指示個数に等しくないときは、ステップS100で、ディスプレイ8に、エラー表示をし、ステップS94に戻る。また、ステップS96で、物品バーコードがOKでないときは、ステップS101で、ディスプレイ8に、バーコードエラー表示をし、ステップS94に戻る。

【0040】

次に、図12のフローチャートを参照して、仕分けコントローラ3の動作の別例を説明する。この動作例は、物品Yをピッキングの時点から分割してピッキングする場合の動作例である。ただし、図12に示したように、図7と比較して、検品モードの設定(ステップS111:図9のステップS44参照)をステップS6とステップS7との間で行う他は、図7の動作例と同様であるから、詳しい説明は省略する。

【0041】

次に、図13のフローチャートを参照して、図12の仕分けコントローラ3の動作例に対応した、表示器コントローラ4の動作の1例を説明する。まず、ステップS121で、仕分けコントローラ3から表示情報を受信する(図7又は図12のステップS7参照)。ステップS122で、該当する表示器5を作動させる(指示個数表示、指示ランプ51点滅等)。ステップS123で、全表示器5…5が消灯しているか否かを判定する。消灯しているときは、ステップS128で、仕分けコントローラ3へピッキング完了通知(図7のステップS18参照)をし、エンドとなる。消灯していないときは、ステップS124で、完了ボタン53が押下されたか否かを判定する。押下されたときは、ステップS125で、ピッキング回数が残りゼロか否かを判定する。ゼロのときは、ステップS126で、該当表示器5を消灯し、ステップS127で、仕分けコントローラ3へピッキング通知(図7のステップS10参照)をし、ステップS123に戻る。ゼロでないときは、ステップS129で、次の分割指示個数を表示し、ステップS124に戻る。

【0042】

図14は、図13の表示器コントローラ4の動作例に対応した、分割ピッキングのデータ構成例を示す。図示したように、このテーブルは、コンテナ番号をキーにして、棚ポケット番号、品目コード、検品モード、指示個数、ピッキング回数、及び各ピッキング数等を登録する。例えば、ピッキング回数が「3」、各ピッキング数が「10,10,4」とあるのは、指示個数「24」を、1回目に10個、2回目に10個、3回目に4個、それぞれピッキングすることを表している。その場合、図15に示すように、表示器5には、残りのピッキング回数が回数表示部55に表示され、今回の分割ピッキング個数が個数表示部52に表示される。図15(a)は、1回目のピッキング時の様子、図15(b)は、2回目のピッキング時の様子、図15(c)は、3回目のピッキング時の様子を示している。そして、図15(d)は、3回目のピッキングが終わって完了ボタン53が押下された(ステップS124)ときの様子を示し、この状態からやがて図15(e)のように、表示器5は消灯状態となる(ステップS126参照)。

【0043】

これらに対し、図16は、計数検品時における表示器5の動作例を示す。物品Yを指示個数「24」だけ1度に全量ピッキングすることが表示されている。

【0044】

このように、本実施形態に係る仕分けシステム1によれば、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示するが、可能と判定されなかったときには、前記計量による検品を指示せずに、物品を数えることによる検品を行うよう指示するようにしたから、もし仮に、計量による検品を行うと、単重のバラツキや指示個数(N)に起因して、該指示個数(N)分の計量値の範囲と、(N+1)個分の計量値の範囲とが接近し、明確な区別ができなくなり、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0045】

また、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示し、一方、可能と判定されなかったときには、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、そして、可能と判定される物品の個数が算出できないときに限り、物品を数えることによる検品を行うよう指示するようにしたから、これによっても、もし仮に、計量による検品を行うと、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0046】

しかも、この場合、計量による検品ができるだけ多くの機会行われることとなり、例えば物品を数えることによる検品を行う場合の作業者の負担増が抑制される。

【0047】

また、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定するようにしたから、この判定条件の下では、前記判別限界を考慮しない判別条件の下に比べて、前記計量による検品が可能と判定され難くなり、結果として、前記計量による検品の精度低下がより一層抑制されることとなる。

【0048】

また、仕分け作業の前に、前記計量による検品が可能か否かを予め判定しておき、その判定結果を予め記録しておくようにしたから、仕分け作業を行う際には、前記計量による検品かあるいは物品を数えることによる検品かを、迷うことなく、短時間のうちに、円滑に指示できることとなる。

【0049】

そして、物品の保管場所に設けられて物品の指示個数(ピッキング個数)を表示する表示器を利用して前記各種の指示を行うようにしたから、部品点数の増加が抑制されるのみならず、作業者は、仕分け作業時に、前記表示器の指示個数を見る際に、同時に、前記指示の内容も見て認識することができ、その結果、ピッキングした物品を次にどうすればよいか(計量による検品をするのか又は数えることによる検品をするのか)が早いタイミングで分かって、精神的な負担が軽くなり、また無駄な動きも低減されて、この点からも作業効率が向上することとなる。

【0050】

以上説明した実施形態は、本発明の最良の実施形態ではあるが、特許請求の範囲を逸脱しない限り、なお種々の修正や改良が可能であることはいうまでもない。例えば、前記のように計量検品を実行しながら、物品の平均単重や、平均単重の標準偏差を収集するようにしてもよい。例えば、(1)図4の物品マスタに「データ更新」の項目を設けて、そこにフラグが立った場合は(例えば図9のステップS43でNOのとき等にフラグが立つようにする)、指示個数が1個のときに、計量検品機6による計量値をサンプリングし、その単重データを仕分けコントローラ3から、仕分けサーバ2へ送信する。また、(2)図4の物品マスタ中に「データ作成」の項目を設けて、そこにフラグが立った場合は(例えば図9のステップS42でNOのとき等にフラグが立つようにする)、検品モードを「単重データ作成モード」とし、計量検品機6を用いて、単重データ作成動作を行う。以下、図17を参照してさらに説明する。

【0051】

すなわち、図17のステップS131で、物品バーコードが読み取られたら、ステップS132で、仕分けコントローラ3は、仕分けサーバ2に、物品マスタの送信を要求する。ステップS133で、物品マスタを受信した後、ステップS134で、単重データ作成モードか否かを判定する。NOのときは、通常の自動検品モード又は計数検品モードに戻る。YESのときは、ステップS135で、ディスプレイ8に「計数検品モード」と表示する。これにより、作業者Aが普通に計数検品をしているバックグラウンドで単重データを収集することができ、作業者に余計な負担をかけることが防がれる。また、単重データを収集するために検品作業と別に時間を割く必要もない。

【0052】

ステップS136で、ディスプレイ8に「物品を1個づつ計量検品機に載せて下さい」と表示する。ステップS137で、計量値が安定するまでに、ステップS138で、計量ボタン62を無効にしておく。ステップS137で、計量値が安定したら、ステップS139で、計量値を測定し、記録する。ステップS140で、検品個数をカウントアップし、ステップS141で、計量ボタン62を有効にする。ステップS142で、計量ボタン62が押下されたら、ステップS143に進み、計量ボタン62が押下されるまでは、ステップS137に戻る。ステップS143で、個数が一致したときは、通常の検品OK処理に戻り、個数が一致しないときは、ステップS144で、ディスプレイ8にエラー表示をし、通常の検品NG処理に戻る。

【産業上の利用可能性】

【0053】

本発明は、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、前記計量による検品の精度低下に起因する誤仕分けが回避され、作業効率の向上及び信頼性の向上が図られ、もって倉庫や配送センター等の物流現場で行われる物品の仕分けの技術分野において幅広い産業上の利用可能性を有する。

【図面の簡単な説明】

【0054】

【図1】本発明の実施の形態に係る仕分けシステムを適用したピッキング作業場の斜視図である。

【図2】前記仕分けシステムで好ましく採用される表示器の正面図である。

【図3】前記仕分けシステムの制御構成図である。

【図4】前記仕分けシステムの仕分けサーバの記録装置に格納された物品マスタの構成図である。

【図5】同じく棚マスタの構成図である。

【図6】同じく仕分け指示データの構成図である。

【図7】前記仕分けシステムの仕分けコントローラの動作例を示すフローチャートである。

【図8】前記仕分けシステムの表示器コントローラの動作例を示すフローチャートである。

【図9】検品処理の動作例を示すフローチャートである。

【図10】検品モード設定の動作例を示すフローチャートである。

【図11】計数検品モードの動作例を示すフローチャートである。

【図12】前記仕分けシステムの仕分けコントローラの別の動作例を示すフローチャートの一部である。

【図13】前記仕分けシステムの表示器コントローラの別の動作例を示すフローチャートである。

【図14】分割ピッキング時のデータ構成の1例を示すテーブルである。

【図15】分割ピッキング時の表示器の動作図である。

【図16】計数検品時の表示器の動作図である。

【図17】単重データ作成の動作例を示すフローチャートである。

【符号の説明】

【0055】

1 仕分けシステム

2 仕分けサーバ

2a 記録装置(記録手段)

3 仕分けコントローラ(判定手段、決定手段、収集手段)

4 表示器コントローラ

5 表示器(指示手段)

6 計量検品機(計量機)

7,9 バーコードリーダ

8 ディスプレイ(指示手段)

20 棚

30 搬送コンベア

51 指示ランプ

52 個数表示部

53 完了ボタン

54 モード表示部

55 回数表示部

A 作業者

B 保管場所

Y 物品

Z コンテナ

【技術分野】

【0001】

本発明は倉庫や配送センター等の物流現場で行われる物品の仕分けの技術分野に属する。

【背景技術】

【0002】

一般に、多種多様な工業製品や加工食品等の物品が製造あるいは生産されてから消費者の手に渡るまでの物流過程において品目の異なる複数の物品を出荷先毎に集品する仕分け作業が行われる。従来、仕分け作業の1つとして周知のピッキング作業は、複数の物品を品目毎に保管した棚から作業者が仕分け指示に従って仕分けすべき物品を仕分けすべき個数づつ取り出して出荷先毎のコンテナに投入していくものである。そして、このような仕分け作業を短時間で正確にかつ容易に行えるように支援するコンピュータを用いた仕分けシステムが知られている。

【0003】

そのような仕分けシステムのうち、作業者が棚からピッキングした物品をコンテナに投入する前に検品を行うように構成された仕分けシステムがある。例えば特許文献1に開示の仕分けシステムでは、作業者は、棚から物品をピッキングしたら、その物品をいったん仮置き台に仮置きし、該仮置き台に内蔵した秤によって前記物品の重量を計量する。仕分けシステムは、物品1個あたりの単位重量(以下「単重」と記す)を記録装置に登録しており、前記秤で計量した計量値を前記単重で割り算することによって、ピッキングした仮置き台上の物品の個数を算出する。そして、その算出した物品の個数と仕分け指示における指示個数(ピッキング個数)とを比較して、所定の検品正数範囲内で一致すれば検品正常を報知し、一致しなければ検品異常を報知する。

【特許文献1】特開2001−114407号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、物品1個1個の単重には不可避的にバラツキがあるから、指示個数(N)が大きくなるほど、あるいは単重のバラツキが大きくなるほど、その計量値は(N−1)個のときの計量値や(N+1)個のときの計量値とオーバーラップしていき、ついには区別がつかなくなり、前記のような計量による検品の精度が低下してしまう。その結果、例えば正しくピッキングしたのに検品異常が報知されて、作業者が混乱し、作業負担が重くなり、作業効率が低下する。逆に、誤った個数をピッキングしたのに見逃されて、後になって顧客から苦情が寄せられ、信頼性が損なわれる。

【0005】

本発明は、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおける前記のような不具合に対処するもので、検品精度の低下を抑制し、もって作業効率の向上及び信頼性の向上が図られた仕分けシステムの提供を課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本願の請求項1に記載の発明は、所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする。

【0007】

また、請求項2に記載の発明は、所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、可能と判定される物品の個数が算出できなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする。

【0008】

また、請求項3に記載の発明は、前記請求項1又は2に記載の仕分けシステムにおいて、前記判定手段は、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定することを特徴とする。

【0009】

また、請求項4に記載の発明は、前記請求項1から3のいずれかに記載の仕分けシステムにおいて、前記判定手段は、前記計量による検品が可能か否かを仕分け作業が行われる前に予め判定しておき、前記記録手段は、その判定結果を記録しておくことを特徴とする。

【0010】

また、請求項5に記載の発明は、前記請求項1から4のいずれかに記載の仕分けシステムにおいて、前記指示手段は、物品の保管場所に設けられて前記指示個数を表示する表示器を用いて指示を行うことを特徴とする。

【0011】

そして、請求項6に記載の発明は、前記請求項1から5のいずれかに記載の仕分けシステムにおいて、前記平均単重を含む重量データを更新又は新規登録すべきであることを決定する決定手段と、前記決定手段で前記重量データの更新又は新規登録が決定されたときは、前記指示手段に物品を数えることによる検品を行うように指示をさせると共に、その検品動作中に測定された物品1個の計量値を前記平均単重の最新データとして収集する収集手段とを備えていることを特徴とする。

【発明の効果】

【0012】

まず、請求項1に記載の発明によれば、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示するが、可能と判定されなかったときには、前記計量による検品を指示せずに、物品を数えることによる検品を行うよう指示するようにしたから、もし仮に、計量による検品を行うと、単重のバラツキや指示個数(N)に起因して、該指示個数(N)分の計量値の範囲と、(N+1)個分の計量値の範囲とが接近し、明確な区別ができなくなり、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0013】

また、請求項2に記載の発明によれば、同じく、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示し、一方、可能と判定されなかったときには、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、そして、可能と判定される物品の個数が算出できないときに限り、物品を数えることによる検品を行うよう指示するようにしたから、これによっても、もし仮に、計量による検品を行うと、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0014】

しかも、この場合、計量による検品ができるだけ多くの機会行われることとなり、例えば物品を数えることによる検品を行う場合の作業者の負担増が抑制される。

【0015】

次に、請求項3に記載の発明によれば、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定するようにしたから、この判定条件の下では、前記判別限界を考慮しない判別条件の下に比べて、前記計量による検品が可能と判定され難くなり、結果として、前記計量による検品の精度低下がより一層抑制されることとなる。

【0016】

次に、請求項4に記載の発明によれば、仕分け作業の前に、前記計量による検品が可能か否かを予め判定しておき、その判定結果を予め記録しておくようにしたから、仕分け作業を行う際には、前記計量による検品かあるいは物品を数えることによる検品かを、迷うことなく、短時間のうちに、円滑に指示できることとなる。

【0017】

次に、請求項5に記載の発明によれば、物品の保管場所に設けられて物品の指示個数(ピッキング個数)を表示する表示器を利用して前記各種の指示を行うようにしたから、部品点数の増加が抑制されるのみならず、作業者は、仕分け作業時に、前記表示器の指示個数を見る際に、同時に、前記指示の内容も見て認識することができ、その結果、ピッキングした物品を次にどうすればよいか(計量による検品をするのか又は数えることによる検品をするのか)が早いタイミングで分かって、精神的な負担が軽くなり、また無駄な動きも低減されて、この点からも作業効率が向上することとなる。

【0018】

そして、請求項6に記載の発明によれば、例えば、記録されている平均単重や標準偏差等の重量データが妥当な値でないとか、あるいは平均単重や標準偏差等の重量データが記録されていない等、物品の平均単重を含む重量データを更新あるいは新規登録すべきであると決定したときは、物品を数えることによる検品を行うよう指示し、かつ、その検品動作中に測定された物品1個の計量値を物品の平均単重の最新データとして収集するようにしたから、作業者が普通に検品作業をしているバックグラウンドで単重データを収集することができ、作業者に余計な負担をかけることが防がれる。また、単重データを収集するために検品作業と別に時間を割く必要もない。

【発明を実施するための最良の形態】

【0019】

本実施形態においては、本発明は、図1に示す仕分けシステム1に適用されている。この仕分けシステム1は、作業者Aのピッキング作業を支援するように構成されている。仕分け作業場のフロアに、複数の棚20…20(1つのみ図示)が設置されている。棚20は、複数の保管場所(棚ポケット)B…Bを有し、各保管場所Bに、物品Yが品目毎に保管されている。また、各保管場所Bに、表示器5が1つづつ備えられている。なお、図1は、便宜上、2つの保管場所B,Bにのみ、物品Y,Yが保管されている様子を示している。

【0020】

棚20の前方に、搬送コンベア30が設けられている。コンベア30は、出荷先毎又は収納量区切毎に準備されたコンテナZ…Zを矢印方向に搬送する。コンベア30は、搬送面から上方に突出することにより、棚20毎にコンテナZ…Zを停止させるストッパ11…11を具備している。コンベア30の近傍に、計量検品機6が設置されている。検品機6は、仮置き台61に置かれた物品Yの重量を計量する。検品機6は、物品Yの計量開始時に押下操作する計量ボタン62と、検品正常時に点灯するOKランプ63と、検品異常時に点灯するNGランプ64とを備えている。また、検品機6は、物品Yに付された物品Y毎にユニークなバーコード(図示せず)を読み取る物品バーコードリーダ7を内蔵している。

【0021】

計量検品機6の近傍に、種々の情報の表示及び入力が可能なタッチパネル式のディスプレイ8が設置されている。また、コンベア30の近傍に、コンテナZに貼付されたラベル13に記載されたコンテナZ毎にユニークなバーコード(図示せず)を読み取るコンテナバーコードリーダ9が設置されている。

【0022】

図2(a)及び図2(b)に、本実施形態で採用可能な表示器5の好ましい2つの構成例を示す。図示したように、表示器5は、仕分け指示に該当したときに点滅又は点灯して当該表示器5を見つけ易くする指示ランプ51と、物品Yの指示個数を表示するセグメント形式の個数表示部52と、物品Yのピッキング完了時に押下操作する完了ボタン53(下向きの矢印は担当する物品Yのある方向を示している:図1参照)とを具備している。そして、図2(a)の例では、物品Yの検品モード(自動検品モード又は計数検品モード:図10のステップS80,S83参照)を表示するモード表示部54(上下いずれかが点灯する)をさらに備えている。一方、図2(b)の例では、個数表示部52と連続配置されて、残りのピッキング回数(図13のステップS125,S129参照)を表示するセグメント形式の回数表示部55をさらに備えている。

【0023】

図3に示すように、この仕分けシステム1のネットワーク構成としては、最上位に仕分けサーバ2が位置し、その下位に棚20…20と同数の仕分けコントローラ3…3が位置している。仕分けコントローラ3は、表示器5…5を動作制御する表示器コントローラ4、計量検品機6、物品バーコードリーダ7、タッチパネル式ディスプレイ8、コンテナバーコードリーダ9、及びストッパ11…11を動作制御するコンベアコントローラ10と双方向に情報通信可能に接続されている。

【0024】

仕分けサーバ2の記録装置2aには、物品マスタ、棚マスタ、及び仕分け指示データが格納されている(この他、図示しないが、検品可能テーブル(図7のステップS11等参照)も格納されている)。物品マスタは、図4に示すように、品目コードをキーにして、物品バーコード、品目名称、検品モード、平均単重、及び平均単重の標準偏差等を登録する。棚マスタは、図5に示すように、棚ポケット番号をキーにして、品目コード等を登録する。仕分け指示データは、図6に示すように、コンテナ番号をキーにして、品目コード、及び指示個数等を登録する。仕分け指示データは、仕分けサーバ2が他のコンピュータから得た情報や、手操作で入力された情報等に基いて作成される。

【0025】

次に、図7のフローチャートを参照して、仕分けコントローラ3の動作の1例を説明する。この動作例は、物品Yを仕分け指示にある指示個数通りに1度に全量ピッキングし、計量検品機6で分割して検品する場合の動作例である。

【0026】

まず、ステップS1で、コンテナZが到着したか否かを判定する。コンテナZが到着したときは、ステップS2で、コンテナバーコード(コンテナ番号)を読む。ステップS3で、読んだコンテナ番号に対して仕分け指示があるか否かを判定する。仕分け指示がないときは、ステップS4で、ストッパ11を非作動とし、ステップS1に戻る。仕分け指示があるときは、ステップS5で、ストッパ11を作動とし、ステップS6で、読んだコンテナ番号の仕分け指示データ(その詳細)を仕分けサーバ2から受信する。ステップS7で、受信した仕分け指示データの詳細に基き表示器コントローラ4に表示情報を送信する(図8のステップS31参照)。ステップS8で、現在何も載っていない計量検品機6の計量値を零点として記憶する。ステップS9で、タッチパネル式ディスプレイ8に、仕分け指示の先頭項目を表示する。

【0027】

ステップS10で、表示器コントローラ4からピッキング通知(図8のステップS36参照)があったか否かを判定する。ピッキング通知があったときは、ステップS11で、検品可能テーブル(図示せず)にピッキング通知があった品目コードを記録する。ステップS12で、物品バーコードが読み取られたか否かを判定する。物品バーコード(品目コード)が読み取られたときは、ステップS13で、読み取られた品目コードが検品可能テーブルにあるか否かを判定する。検品可能テーブルにないときは、ステップS14で、ディスプレイ8に、エラー表示をし、ステップS12に戻る。検品可能テーブルにあるときは、ステップS15で、検品処理をする。この検品処理については、図9のフローチャートを参照して後述する。

【0028】

ステップS16で、検品可能テーブルが空か否かを判定する。空でないときは、ステップS17で、ディスプレイ8に、検品可能テーブルの先頭項目を表示し、ステップS12に戻る。空のときは、ステップS18で、表示器コントローラ4からピッキング完了通知(図8のステップS37参照)があったか否かを判定する。ピッキング完了通知がないときは、ステップS10に戻る。ピッキング完了通知があったときは、ステップS19で、ディスプレイ8に「ピッキング及び検品が全て終了しました。検品済み物品をコンテナに投入してください」と表示する。

【0029】

ステップS20で、計量検品機6の計量値がステップS8で記憶した零点に所定範囲内で近づいたか否かを判定する。近づいたときは、ステップS21で、ディスプレイ8に、投入完了ボタン(図示せず)を表示する。ステップS22で、そのディスプレイ8上の投入完了ボタンが押下されたか否かを判定する。押下されたときは、ステップS23で、ストッパ11を解除し、ステップS1に戻る。

【0030】

次に、図8のフローチャートを参照して、表示器コントローラ4の動作の1例を説明する。まず、ステップS31で、仕分けコントローラ3から表示情報を受信する(図7のステップS7参照)。ステップS32で、該当する表示器5を作動させる(指示個数表示、指示ランプ51点滅等)。ステップS33で、全表示器5…5が消灯しているか否かを判定する。消灯しているときは、ステップS37で、仕分けコントローラ3へピッキング完了通知(図7のステップS18参照)をし、エンドとなる。消灯していないときは、ステップS34で、完了ボタン53が押下されたか否かを判定する。押下されたときは、ステップS35で、該当表示器5を消灯し、ステップS36で、仕分けコントローラ3へピッキング通知(図7のステップS10参照)をし、ステップS33に戻る。

【0031】

次に、図9のフローチャートを参照して、ステップS15の検品処理の動作の1例を説明する。まず、ステップS41で、品目コードをキーにして、物品マスタを検索する。ステップS42で、品目コードのデータがあるか否かを判定する。品目コードのデータがないときは、計数検品モードへ進む。この計数検品モードについては、図11のフローチャートを参照して後述する。品目コードのデータがあるときは、ステップS43で、妥当な値の重量データ(平均単重及び平均単重の標準偏差)があるか否かを判定する。妥当な値の重量データがないときは、計数検品モードへ進む。妥当な値の重量データがあるときは、ステップS44で、検品モードを設定する。この検品モードの設定については、図10のフローチャートを参照して次に述べる。ステップS45で、検品モードとして自動検品モードが設定されたか否かを判定する。自動検品モードが設定されなかったときは、計数検品モードへ進む。自動検品モードが設定されたときは、ステップS46へ進む(ステップS46〜S61は、自動検品モードの動作の1例である)。

【0032】

ここで、図10のフローチャートを参照して、ステップS44の検品モード設定の動作の1例を説明する。まず、ステップS71で、品目コードをキーにして、指示個数Xと、平均単重Xと、標準偏差σとを読み取る。ステップS72で、ピッキング分割数mの値を1にセットする。ステップS73で、パラメータnの値を指示個数Nにセットする。ステップS74で、(n+1)個分の重量下限値α(n+1)を計算する。ステップS75で、n個分の重量上限値β(n)を計算する。ステップS76で、(n+1)個分の重量下限値α(n+1)と、n個分の重量上限値β(n)との差が、所定値γより大きいか否かを判定する。所定値γは、計量検品機6の所定の判別限界である。

【0033】

重量下限値α(n+1)と重量上限値β(n)との差が判別限界γより大きいときは、ステップS77で、m番目にピッキングする個数P(m)の値をパラメータnの値にセットする。ステップS78で、m番目にピッキングする個数P(m)の総和ΣP(m)が指示個数Nに等しいか否かを判定する。等しくないときは、ステップS79で、パラメータnの値を(指示個数N−総和ΣP(m))にセットし、またピッキング分割数mの値を1つ増やして、ステップS74に戻る。等しいときは、ステップS80で、検品モードを自動検品モードに設定する。

【0034】

重量下限値α(n+1)と重量上限値β(n)との差が判別限界γより大きくないときは、ステップS81で、パラメータnの値が1か否かを判定する。1でないときは、ステップS82で、パラメータnの値を1つ減らして、ステップS74に戻る。1であるときは、ステップS83で、検品モードを計数検品モードに設定する。

【0035】

図9に戻り、ステップS46で、ディスプレイ8に、自動検品モードであることを表示する。ステップS47で、パラメータkの値を1にセットする。ステップS48で、パラメータkの値がピッキング分割数mの値より大きいか否かを判定する。大きくないときは、ステップS49で、ディスプレイ8に「P(k)個の物品を計量検品機に載せて計量ボタンを押して下さい」と表示する。ステップS50で、計量ボタン62が押下されたか否かを判定する。押下されたときは、ステップS51で、計量値をメモリ(図示せず)に蓄積する。ステップS52で、計量値を平均単重で割り算する。

【0036】

ステップS53で、割り算の計算結果が、k番目にピッキングする個数P(k)に等しいか否かを判定する。等しいときは、ステップS54で、計量値が、P(k)個分の重量下限値α(P(k))と、P(k)個分の重量上限値β(P(k))との範囲内にあるか否かを判定する。範囲内にあるときは、ステップS55で、ディスプレイ8に、検品OKを表示する。ステップS56で、OKランプ63を点灯する。ステップS57で、現在の計量検品機6の計量値を零点として記憶する。ステップS58で、パラメータkの値を1つ増やして、ステップS48に戻る。

【0037】

ステップS48で、パラメータkの値がピッキング分割数mの値より大きいときは、ステップS59で、自動検品を完了し、検品可能テーブルから品目コードを消去して(ステップS11参照)、エンドとなる。一方、ステップS53で、計算結果が個数P(k)に等しくないとき、及びステップS54で、計量値がP(k)個分の重量範囲内にないときは、ステップS60で、ディスプレイ8に、エラー表示をする。そして、ステップS61で、強制完了するか否かを判定し(より具体的にはディスプレイ8にその旨を表示して作業者Aに決定入力してもらう)、強制完了しないときは、ステップS48に戻り、強制完了するときは、ステップS59で、自動検品を完了する。

【0038】

次に、図11のフローチャートを参照して、計数検品モードの動作の1例を説明する。まず、ステップS91で、ディスプレイ8に、計数検品モードであることを表示する。ステップS92で、ディスプレイ8に「ピッキングした物品を全てスキャンした後、計量ボタンを押して下さい」と表示する。ステップS93で、パラメータkkの値を1にセットする。ステップS94で、計量ボタン62が押下されたか否かを判定する。押下されていないときは、ステップS95で、物品バーコードがスキャンされたか否かを判定する。スキャンされたときは、ステップS96で、物品バーコードはOKか否かを判定する。OKのときは、ステップS97で、パラメータkkの値を1つ増やして、ステップS94に戻る。

【0039】

ステップS94で、計量ボタン62が押下されたときは、ステップS98で、パラメータkkの値が指示個数に等しいか否かを判定する。等しいときは、ステップS99で、計数検品を完了し、検品可能テーブルから品目コードを消去して(ステップS11参照)、エンドとなる。一方、ステップS98で、パラメータkkの値が指示個数に等しくないときは、ステップS100で、ディスプレイ8に、エラー表示をし、ステップS94に戻る。また、ステップS96で、物品バーコードがOKでないときは、ステップS101で、ディスプレイ8に、バーコードエラー表示をし、ステップS94に戻る。

【0040】

次に、図12のフローチャートを参照して、仕分けコントローラ3の動作の別例を説明する。この動作例は、物品Yをピッキングの時点から分割してピッキングする場合の動作例である。ただし、図12に示したように、図7と比較して、検品モードの設定(ステップS111:図9のステップS44参照)をステップS6とステップS7との間で行う他は、図7の動作例と同様であるから、詳しい説明は省略する。

【0041】

次に、図13のフローチャートを参照して、図12の仕分けコントローラ3の動作例に対応した、表示器コントローラ4の動作の1例を説明する。まず、ステップS121で、仕分けコントローラ3から表示情報を受信する(図7又は図12のステップS7参照)。ステップS122で、該当する表示器5を作動させる(指示個数表示、指示ランプ51点滅等)。ステップS123で、全表示器5…5が消灯しているか否かを判定する。消灯しているときは、ステップS128で、仕分けコントローラ3へピッキング完了通知(図7のステップS18参照)をし、エンドとなる。消灯していないときは、ステップS124で、完了ボタン53が押下されたか否かを判定する。押下されたときは、ステップS125で、ピッキング回数が残りゼロか否かを判定する。ゼロのときは、ステップS126で、該当表示器5を消灯し、ステップS127で、仕分けコントローラ3へピッキング通知(図7のステップS10参照)をし、ステップS123に戻る。ゼロでないときは、ステップS129で、次の分割指示個数を表示し、ステップS124に戻る。

【0042】

図14は、図13の表示器コントローラ4の動作例に対応した、分割ピッキングのデータ構成例を示す。図示したように、このテーブルは、コンテナ番号をキーにして、棚ポケット番号、品目コード、検品モード、指示個数、ピッキング回数、及び各ピッキング数等を登録する。例えば、ピッキング回数が「3」、各ピッキング数が「10,10,4」とあるのは、指示個数「24」を、1回目に10個、2回目に10個、3回目に4個、それぞれピッキングすることを表している。その場合、図15に示すように、表示器5には、残りのピッキング回数が回数表示部55に表示され、今回の分割ピッキング個数が個数表示部52に表示される。図15(a)は、1回目のピッキング時の様子、図15(b)は、2回目のピッキング時の様子、図15(c)は、3回目のピッキング時の様子を示している。そして、図15(d)は、3回目のピッキングが終わって完了ボタン53が押下された(ステップS124)ときの様子を示し、この状態からやがて図15(e)のように、表示器5は消灯状態となる(ステップS126参照)。

【0043】

これらに対し、図16は、計数検品時における表示器5の動作例を示す。物品Yを指示個数「24」だけ1度に全量ピッキングすることが表示されている。

【0044】

このように、本実施形態に係る仕分けシステム1によれば、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示するが、可能と判定されなかったときには、前記計量による検品を指示せずに、物品を数えることによる検品を行うよう指示するようにしたから、もし仮に、計量による検品を行うと、単重のバラツキや指示個数(N)に起因して、該指示個数(N)分の計量値の範囲と、(N+1)個分の計量値の範囲とが接近し、明確な区別ができなくなり、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0045】

また、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、物品の平均単重と、物品の単重の標準偏差つまり単重のバラツキと、物品の指示個数とから、前記のような計量による検品が可能か否かを判定し、その結果、可能と判定されたときは、前記計量による検品を行うよう指示し、一方、可能と判定されなかったときには、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、そして、可能と判定される物品の個数が算出できないときに限り、物品を数えることによる検品を行うよう指示するようにしたから、これによっても、もし仮に、計量による検品を行うと、検品精度が低下して誤仕分けが起こる、という不具合が回避され、結果として、前記計量による検品の精度低下に起因する誤仕分けが回避されて、作業効率の向上及び信頼性の向上が図られることとなる。

【0046】

しかも、この場合、計量による検品ができるだけ多くの機会行われることとなり、例えば物品を数えることによる検品を行う場合の作業者の負担増が抑制される。

【0047】

また、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定するようにしたから、この判定条件の下では、前記判別限界を考慮しない判別条件の下に比べて、前記計量による検品が可能と判定され難くなり、結果として、前記計量による検品の精度低下がより一層抑制されることとなる。

【0048】

また、仕分け作業の前に、前記計量による検品が可能か否かを予め判定しておき、その判定結果を予め記録しておくようにしたから、仕分け作業を行う際には、前記計量による検品かあるいは物品を数えることによる検品かを、迷うことなく、短時間のうちに、円滑に指示できることとなる。

【0049】

そして、物品の保管場所に設けられて物品の指示個数(ピッキング個数)を表示する表示器を利用して前記各種の指示を行うようにしたから、部品点数の増加が抑制されるのみならず、作業者は、仕分け作業時に、前記表示器の指示個数を見る際に、同時に、前記指示の内容も見て認識することができ、その結果、ピッキングした物品を次にどうすればよいか(計量による検品をするのか又は数えることによる検品をするのか)が早いタイミングで分かって、精神的な負担が軽くなり、また無駄な動きも低減されて、この点からも作業効率が向上することとなる。

【0050】

以上説明した実施形態は、本発明の最良の実施形態ではあるが、特許請求の範囲を逸脱しない限り、なお種々の修正や改良が可能であることはいうまでもない。例えば、前記のように計量検品を実行しながら、物品の平均単重や、平均単重の標準偏差を収集するようにしてもよい。例えば、(1)図4の物品マスタに「データ更新」の項目を設けて、そこにフラグが立った場合は(例えば図9のステップS43でNOのとき等にフラグが立つようにする)、指示個数が1個のときに、計量検品機6による計量値をサンプリングし、その単重データを仕分けコントローラ3から、仕分けサーバ2へ送信する。また、(2)図4の物品マスタ中に「データ作成」の項目を設けて、そこにフラグが立った場合は(例えば図9のステップS42でNOのとき等にフラグが立つようにする)、検品モードを「単重データ作成モード」とし、計量検品機6を用いて、単重データ作成動作を行う。以下、図17を参照してさらに説明する。

【0051】

すなわち、図17のステップS131で、物品バーコードが読み取られたら、ステップS132で、仕分けコントローラ3は、仕分けサーバ2に、物品マスタの送信を要求する。ステップS133で、物品マスタを受信した後、ステップS134で、単重データ作成モードか否かを判定する。NOのときは、通常の自動検品モード又は計数検品モードに戻る。YESのときは、ステップS135で、ディスプレイ8に「計数検品モード」と表示する。これにより、作業者Aが普通に計数検品をしているバックグラウンドで単重データを収集することができ、作業者に余計な負担をかけることが防がれる。また、単重データを収集するために検品作業と別に時間を割く必要もない。

【0052】

ステップS136で、ディスプレイ8に「物品を1個づつ計量検品機に載せて下さい」と表示する。ステップS137で、計量値が安定するまでに、ステップS138で、計量ボタン62を無効にしておく。ステップS137で、計量値が安定したら、ステップS139で、計量値を測定し、記録する。ステップS140で、検品個数をカウントアップし、ステップS141で、計量ボタン62を有効にする。ステップS142で、計量ボタン62が押下されたら、ステップS143に進み、計量ボタン62が押下されるまでは、ステップS137に戻る。ステップS143で、個数が一致したときは、通常の検品OK処理に戻り、個数が一致しないときは、ステップS144で、ディスプレイ8にエラー表示をし、通常の検品NG処理に戻る。

【産業上の利用可能性】

【0053】

本発明は、ピッキングした物品の計量による検品が可能に構成された仕分けシステムにおいて、前記計量による検品の精度低下に起因する誤仕分けが回避され、作業効率の向上及び信頼性の向上が図られ、もって倉庫や配送センター等の物流現場で行われる物品の仕分けの技術分野において幅広い産業上の利用可能性を有する。

【図面の簡単な説明】

【0054】

【図1】本発明の実施の形態に係る仕分けシステムを適用したピッキング作業場の斜視図である。

【図2】前記仕分けシステムで好ましく採用される表示器の正面図である。

【図3】前記仕分けシステムの制御構成図である。

【図4】前記仕分けシステムの仕分けサーバの記録装置に格納された物品マスタの構成図である。

【図5】同じく棚マスタの構成図である。

【図6】同じく仕分け指示データの構成図である。

【図7】前記仕分けシステムの仕分けコントローラの動作例を示すフローチャートである。

【図8】前記仕分けシステムの表示器コントローラの動作例を示すフローチャートである。

【図9】検品処理の動作例を示すフローチャートである。

【図10】検品モード設定の動作例を示すフローチャートである。

【図11】計数検品モードの動作例を示すフローチャートである。

【図12】前記仕分けシステムの仕分けコントローラの別の動作例を示すフローチャートの一部である。

【図13】前記仕分けシステムの表示器コントローラの別の動作例を示すフローチャートである。

【図14】分割ピッキング時のデータ構成の1例を示すテーブルである。

【図15】分割ピッキング時の表示器の動作図である。

【図16】計数検品時の表示器の動作図である。

【図17】単重データ作成の動作例を示すフローチャートである。

【符号の説明】

【0055】

1 仕分けシステム

2 仕分けサーバ

2a 記録装置(記録手段)

3 仕分けコントローラ(判定手段、決定手段、収集手段)

4 表示器コントローラ

5 表示器(指示手段)

6 計量検品機(計量機)

7,9 バーコードリーダ

8 ディスプレイ(指示手段)

20 棚

30 搬送コンベア

51 指示ランプ

52 個数表示部

53 完了ボタン

54 モード表示部

55 回数表示部

A 作業者

B 保管場所

Y 物品

Z コンテナ

【特許請求の範囲】

【請求項1】

所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、

物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、

該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、

該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする仕分けシステム。

【請求項2】

所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、

物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、

該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、

該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、可能と判定される物品の個数が算出できなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする仕分けシステム。

【請求項3】

前記請求項1又は2に記載の仕分けシステムにおいて、

前記判定手段は、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定することを特徴とする仕分けシステム。

【請求項4】

前記請求項1から3のいずれかに記載の仕分けシステムにおいて、

前記判定手段は、前記計量による検品が可能か否かを仕分け作業が行われる前に予め判定しておき、

前記記録手段は、その判定結果を記録しておくことを特徴とする仕分けシステム。

【請求項5】

前記請求項1から4のいずれかに記載の仕分けシステムにおいて、

前記指示手段は、物品の保管場所に設けられて前記指示個数を表示する表示器を用いて指示を行うことを特徴とする仕分けシステム。

【請求項6】

前記請求項1から5のいずれかに記載の仕分けシステムにおいて、

前記平均単重を含む重量データを更新又は新規登録すべきであることを決定する決定手段と、

前記決定手段で前記重量データの更新又は新規登録が決定されたときは、前記指示手段に物品を数えることによる検品を行うように指示をさせると共に、その検品動作中に測定された物品1個の計量値を前記平均単重の最新データとして収集する収集手段とを備えていることを特徴とする仕分けシステム。

【請求項1】

所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、

物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、

該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、

該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする仕分けシステム。

【請求項2】

所定の仕分け指示に従って指示された物品を指示された個数づつ保管場所から取り出して集品する物品の集品時に該物品を計量し、その計量値と該物品の単重及び指示個数とに基き該物品を検品するように構成された仕分けシステムであって、

物品毎に該物品の平均単重及び単重の標準偏差を記録する記録手段と、

該記録手段で記録されている物品の平均単重及び単重の標準偏差並びに該物品の指示個数に基き前記計量による検品が可能か否かを判定する判定手段と、

該判定手段で可能と判定されたときは、前記計量による検品を行うよう指示し、可能と判定されなかったときは、可能と判定される物品の個数を算出し、その個数づつ物品を保管場所から取り出して前記計量による検品を行うよう指示し、可能と判定される物品の個数が算出できなかったときは、物品を数えることによる検品を行うよう指示する指示手段とを有することを特徴とする仕分けシステム。

【請求項3】

前記請求項1又は2に記載の仕分けシステムにおいて、

前記判定手段は、計量機の判別限界を考慮して前記計量による検品が可能か否かを判定することを特徴とする仕分けシステム。

【請求項4】

前記請求項1から3のいずれかに記載の仕分けシステムにおいて、

前記判定手段は、前記計量による検品が可能か否かを仕分け作業が行われる前に予め判定しておき、

前記記録手段は、その判定結果を記録しておくことを特徴とする仕分けシステム。

【請求項5】

前記請求項1から4のいずれかに記載の仕分けシステムにおいて、

前記指示手段は、物品の保管場所に設けられて前記指示個数を表示する表示器を用いて指示を行うことを特徴とする仕分けシステム。

【請求項6】

前記請求項1から5のいずれかに記載の仕分けシステムにおいて、

前記平均単重を含む重量データを更新又は新規登録すべきであることを決定する決定手段と、

前記決定手段で前記重量データの更新又は新規登録が決定されたときは、前記指示手段に物品を数えることによる検品を行うように指示をさせると共に、その検品動作中に測定された物品1個の計量値を前記平均単重の最新データとして収集する収集手段とを備えていることを特徴とする仕分けシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2006−282347(P2006−282347A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−106058(P2005−106058)

【出願日】平成17年4月1日(2005.4.1)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年4月1日(2005.4.1)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]