付着物計測装置及び付着物計測方法並びに付着物計測プログラム

【課題】閉塞率またはスケール付着厚さの推定精度を向上させること。

【解決手段】伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が伝熱管の周方向にN個の突起部を有する熱交換器に適用され、挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、センサを伝熱管の内側を走査させて探傷信号を取得する渦電流探傷プローブ61と、挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理装置62とを具備する付着物計測装置60を提供する。

【解決手段】伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が伝熱管の周方向にN個の突起部を有する熱交換器に適用され、挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、センサを伝熱管の内側を走査させて探傷信号を取得する渦電流探傷プローブ61と、挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理装置62とを具備する付着物計測装置60を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伝熱管を通すための挿通孔が形成された管支持板を備える蒸気発生器などの熱交換器において、挿通孔壁面と伝熱管の外面との間に存在する隙間部のスケール付着による閉塞率またはスケール付着厚さを推定する付着物計測装置及び付着物計測方法並びに付着物計測プログラムに関する。

【背景技術】

【0002】

加圧水型原子炉プラントの蒸気発生器等では、伝熱管外面の四三酸化鉄等のスケール付着量を渦流探傷信号により推定する方法が知られている。特に、管支持板の管穴形状に凹凸がある場合、伝熱管と支持板の隙間部がスケールにより塞がれた割合(閉塞率)を渦流探傷信号により推定する方法が知られている。

【0003】

上記閉塞率の算出方法として、一般的にボビンコイル型の渦電流探傷プローブを用いた方法が知られている。この方法では、ボビンコイル型の渦電流探傷プローブにより検出された渦電流探傷信号から特定方向の振幅を計測し、計測した振幅に相当する閉塞率を検量線から取得する。

しかしながら、ボビンコイル型プローブは、渦電流が周方向全周に流れるため、例えば、支持板隙間部(伝熱管外面と支持板内面とが離れている箇所)のスケールに起因する信号と支持板に起因する信号とを分離することができない。このため、スケールの付着位置の違いなどにより同じ閉塞率でも渦電流探傷信号の波形が異なってしまい、閉塞率の推定精度が低いという問題があった。

【0004】

また、特許文献1には、上記支持板信号の複合に起因する問題を解消するために、付着物の付着していないときの渦電流探傷信号を基本信号として得ておき、実機で収集した付着物が付着した被測定管の渦電流探傷信号から基本信号を減算することにより付着物信号リサージュ波形を求め、この振幅に対応する閉塞率を検量線から求める技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−181793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の方法によっても、支持板信号は振幅が大きく伝熱管軸方向の変化率も大きいために支持板信号を被測定管支持板の渦電流探傷信号から完全に取り除くことができず、支持板の影響による閉塞率の推定精度低下を免れなかった。

【0007】

本発明は、このような事情に鑑みてなされたものであって、凹凸形状穴を備える管支持板を採用する熱交換器において、閉塞率またはスケール付着厚さの推定精度を向上させることのできる付着物計測装置及び付着物計測方法並びに付着物計測プログラムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を採用する。

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段とを具備する付着物計測装置を提供する。

【0009】

このような構成によれば、センサを伝熱管の内側を走査させて探傷信号を取得し、取得した探傷信号のうち、挿通孔壁面と伝熱管外面との間に存在する隙間部の探傷信号のみが用いられて隙間部の閉塞率または隙間部に付着した付着物の厚さが推定される。このように、支持板の影響が小さい信号のみを用いて閉塞率または付着物の厚さを推定するので、支持板による影響を低減でき、閉塞率の推定精度を向上させることができる。

また、特許文献1に開示されているように、一般的に、管支持板の影響を低減するためには、付着物が全く付着していない基準信号を事前に用意し、閉塞率推定の際には、検出信号から基準信号を減算することにより、管支持板の影響を除去するという方法がとられるが、本態様では、評価信号の他に基準信号を用意する必要がない。

上記閉塞率とは、挿通孔を伝熱管の軸方向から見たときの支持板と伝熱管外面の隙間のうち、付着物がついている面積と隙間全体の面積の面積比であり、以下の式で求められる。

閉塞率[%]=付着物の面積/隙間全体の面積*100

【0010】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段とを具備する付着物計測装置を提供する。

【0011】

伝熱管外面の凹凸形状穴の管支持板部に付着するスケールは、伝熱管軸方向に偏った分布をもって堆積することが知られている。したがって、このような特徴を利用し、支持板の伝熱管軸方向中点を中心とした非対称成分と閉塞率の相関を用いて閉塞率または付着物の厚さを推定する。評価対象信号に管支持板の影響が多少含まれていたとしても、管支持板は、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状をしているので、非対称成分のみを評価に用いることで、管支持板による検出信号への影響を低減することが可能となる。

また、特許文献1に開示されているように、一般的に、管支持板の影響を低減するためには、付着物が全く付着していない基準信号を事前に用意し、閉塞率推定の際には、検出信号から基準信号を減算することにより、管支持板の影響を除去するという方法がとられるが、本態様では、評価信号の他に基準信号を用意する必要がない。

【0012】

上記付着物計測装置において、前記信号取得手段は、前記伝熱管内部に設置された1または複数のセンサを走査することにより、前記伝熱管の周方向かつ内側に略等間隔で配置されたM個の測定点を該伝熱管の軸方向に走査させたときの探傷信号を取得し、前記処理手段は、M/N個おきに配置された測定点の探傷信号同士を同じグループとしてグループ化し、各前記グループの代表信号を求めるグループ代表信号算出手段と、前記代表信号に基づいて前記挿通孔の支持板突起部に位置するとみなせる突起部グループを特定し、前記突起部グループ以外のグループである評価グループの信号を評価用センサ信号として選定する評価用グループ選定手段と、前記評価用センサ信号を用いて閉塞率または付着物の厚さを推定する推定手段とを具備することとしてもよい。

【0013】

上記構成によれば、前記伝熱管内部に設置された1または複数のセンサを走査することにより、伝熱管の周方向に略等間隔で配置されたM個の測定点を伝熱管の軸方向に走査されたときの探傷信号が信号取得手段によって取得され、これらM個の探傷信号において、M/N個おきに配置された測定点同士の探傷信号が同じグループとしてグループ化される。これにより、M個の渦電流探傷信号が、管支持板の影響を大きく受けている測定点の信号群と、管支持板の影響が小さい測定点の信号群、すなわち、突起部間に形成される隙間部に位置する測定点の信号群とに分けられ、結果としてM/N個のグループが作成される。続いて、M/N個の各グループにおいて代表信号がグループ代表信号算出手段により求められ、この代表信号に基づいて挿通孔の支持板突起部に位置するとみなせる突起部グループが評価用グループ選定手段により特定される。そして、突起部グループ以外のグループである評価グループの探傷信号を用いて隙間部の閉塞率または付着物の厚さが推定手段により推定される。このように、管支持板の影響が小さい信号のみを用いて閉塞率または付着物の厚さを推定するので、管支持板による影響を低減でき、閉塞率の推定精度を向上させることができる。

【0014】

上記付着物計測装置において、前記評価用グループ選定手段は、前記突起部の影響が及ぶ角度範囲内に位置するセンサの数を除外個数として有しており、前記代表信号を除外個数特定し、特定した代表信号が属するグループを前記突起部グループとして特定することとしてもよい。

【0015】

支持板突起部の影響が及ぶ角度範囲を予め定めておき、この角度範囲内に位置する測定点の数を除外個数として記憶しているので、支持板突起部の影響を受けているグループを容易に特定することができる。

【0016】

上記付着物計測装置において、前記処理手段は、前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、前記評価グループの各探傷信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記探傷信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、探傷信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定することとしてもよい。

【0017】

このような構成によれば、突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号、換言すると、支持板突起部に位置する探傷信号を用いて管支持板範囲の中点を特定するので、精度よく管支持板の中点を特定することができる。特に、最も振幅が大きかった代表信号を用いて管支持板範囲の中点を特定すれば、最も精度よく管支持板の中点を特定することができる。

そして、この中点を評価グループの各探傷信号に反映させ、この中点を中心として信号を折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、支持板中点を中心とした非対称成分をそれぞれ求める。そして、この差分信号を用いて閉塞率または付着物の厚さを推定するので、管支持板による検出信号への影響が低減でき、閉塞率の推定精度を更に向上させることができる。

【0018】

上記付着物計測装置において、前記処理手段は、前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、前記評価グループの各探傷信号から求めた評価用信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記評価用信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、評価用信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定することとしてもよい。

【0019】

このような構成によれば、突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号、換言すると、支持板突起部に位置する探傷信号を用いて管支持板範囲の中点を特定するので、精度よく管支持板の中点を特定することができる。特に、最も振幅が大きかった代表信号を用いて管支持板範囲の中点を特定すれば、最も精度よく管支持板の中点を特定することができる。

そして、この中点を評価グループの各探傷信号から求めた評価用信号に反映させ、この中点を中心として信号を折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、支持板中点を中心とした非対称成分をそれぞれ求める。そして、この差分信号を用いて閉塞率または付着物の厚さを推定するので、管支持板による検出信号への影響が低減でき、閉塞率の推定精度を更に向上させることができる。

上記評価用信号としては、例えば、探傷信号を平均した平均探傷信号が挙げられる。

【0020】

上記付着物計測装置において、前記信号取得手段により得られる信号は、磁性体に起因する信号要因を校正試験片に付加し、この校正試験片によって得た信号を基準信号として校正を行う渦電流探傷方式により得られた信号であってもよい。

【0021】

伝熱管や管支持板に付着するスケールが磁性体である場合、スケールに起因する信号は透磁率変化により発生する信号が主体である。したがって、校正基準として、伝熱管の変形やスリットを付与した信号ではなく、透磁率変化に起因する信号要因を用いて信号校正を行うことで、スケール信号が安定した検出信号を得ることが可能となる。

【0022】

本発明は、上記いずれかに記載の付着物計測装置を用いて検査を行う渦電流検査方法を提供する。

【0023】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程とを具備する付着物計測方法を提供する。

【0024】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程とを具備する付着物計測方法を提供する。

【0025】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理とをコンピュータに実行させるための付着物計測プログラムを提供する。

【0026】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理とをコンピュータに実行させるための付着物計測プログラムを提供する。

【発明の効果】

【0027】

本発明によれば、閉塞率またはスケール付着厚さの推定精度を向上させることができるという効果を奏する。

【図面の簡単な説明】

【0028】

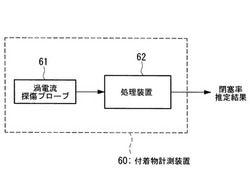

【図1】本発明の第1実施形態に係る付着物計測装置の概略構成を示した図である。

【図2】伝熱管が挿通された挿通孔を伝熱管軸方向から見たときの模式図である。

【図3】渦電流探傷プローブにより得られる信号について説明するための図である。

【図4】1つのセンサを備える渦電流探傷プローブによって、各測定点を伝熱管の軸方向に走査させたときの探傷信号を得る方法について説明した図である。

【図5】渦電流探傷プローブが備える各センサによって取得された渦電流探傷信号の一例を示した図である。

【図6】図1に示した処理装置が備える機能を展開して示した機能ブロック図である。

【図7】評価用グループ選定部による突起部グループの特定方法について説明するための図である。

【図8】渦電流探傷信号の振幅の求め方について説明するための図である。

【図9】検量線の一例を示した図である。

【図10】管支持板や伝熱管外面に付着するスケールの特徴について説明するための図である。

【図11】本発明の第2実施形態に係る付着物計測装置の処理装置が備える機能を展開して示した機能ブロック図である。

【図12】図11に示した支持板位置特定部において行われる処理を説明するための説明図である。

【図13】図11に示した評価用信号生成部において行われる処理を説明するための説明図である。

【図14】図11に示した評価用信号生成部において行われる他の処理を説明するための説明図である。

【発明を実施するための形態】

【0029】

〔第1実施形態〕

以下、本発明の第1実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムについて説明する。ここでは、伝熱管を通すための複数の挿通孔が形成された管支持板と、管支持板の挿通孔に挿入された複数の伝熱管を有する熱交換器に適用する場合について説明する。また、以下の説明では、挿通孔の壁面と伝熱管の外面との間に存在する隙間部におけるスケール付着による閉塞率を推定する場合について説明するが、閉塞率に代えて付着物の厚さを測定することとしてもよい。閉塞率は、付着物の面積を隙間全体の面積で除算したものであるので、閉塞率を求めることと付着物の厚さを求めることについては、効果も同様である。

【0030】

図1は、本実施形態に係る付着物計測装置の概略構成を示した図である。図1に示すように、付着物計測装置60は、マルチセンサ型の渦電流探傷プローブ(信号取得手段)61と、渦電流探傷プローブ61によって得られた渦電流探傷信号を処理する処理装置62とを備えている。

【0031】

図2は、伝熱管13が挿通された挿通孔26を伝熱管軸方向から見たときの模式図である。図2に示すように、本実施形態に係る挿通孔26は、伝熱管13の周方向に4個の突起部26aを有している。付着物計測装置60は、主に、突起部26a間に形成されるとともに、挿通孔壁面と伝熱管の外面との間に存在する隙間部26bの閉塞率を推定するものである。例えば、図3に概念図を示すように、1または複数のセンサを伝熱管13内を走査させることにより、伝熱管13の周方向に略等間隔で設置された測定点を伝熱管13の軸方向に走査させたときの探傷信号を得る。

本実施形態では、24個の測定点を設定しており、この測定点と同位置に24個のセンサを配置し、これらセンサを伝熱管13の軸方向に走査させて探傷信号を得ている。すなわち、24個のセンサを伝熱管13の周方向に略等間隔(周方向に約15°の間隔)で並んで配置させたマルチセンサ型の過電流探傷プローブを伝熱管13の軸方向に走査させて探傷信号を得ている。

【0032】

ここで、本実施形態では、測定点の数が24個である例を示すが、測定点個数は限定しない。測定点個数は、挿通孔の周方向突起部の整数倍であることが望ましいが、測定点数が突起部の数の整数倍でない場合、得られた信号の周方向測定点の数を突起部の数の整数倍になるように補間処理することで、同様の信号を得ることとしてもよい。

【0033】

また、マルチセンサプローブは、周方向に多数のセンサを密に配置するために、センサを1列に並べるのが困難で、センサを複数列に分けた配置とするものもあるが、センサ列の軸方向間隔と、信号計測点の軸方向間隔が既知であれば得られた信号の軸方向位置を補正してセンサが1列に並んでいるのと同等の計測点とすることができる。

【0034】

また、図4に示すように、マルチセンサプローブの代わりに、1つのセンサを有するプローブを伝熱管の周方向に回転させながら伝熱管の軸方向に走査させ、この時に得た信号を補間処理することにより、同等の信号を得ることとしても良い。このように、各測定点における渦電流探傷信号を得るためのセンサ構成については特に限定されないものとする。

【0035】

また、測定点の補間は、線形補間など一般的に知られている方法で行うことができる。このような補間した計測点を、以下の記載のセンサとして扱うことで、同様の効果が得られる。

【0036】

また、渦電流探傷プローブ61の探傷信号は閉塞率推定用の校正方法を用いて校正されていることが好ましい。通常、欠陥検出に用いられる渦電流探傷プローブでは、信号の校正基準として欠陥信号(例えば、全周スリットなど)や、変形信号を用いるが、付着物は透磁率変化を伴うので、透磁率変化を伴わない信号要因で校正するよりも透磁率変化を伴う信号要因を基準に校正した方が付着物信号の評価に適している。

具体的には、磁性体を校正試験片に付加し、これを基準に校正する。例えば、丸孔模擬管支持板、磁性体材のリング、磁性体箔を付着させるなどである。通常、渦電流探傷プローブの校正試験片には、多重周波数演算用に丸孔管支持板を取り付けるのが一般的であるから、これを流用することにより、特別な校正試験体を用いることなく、閉塞率推定用の校正を行うことが可能となる。

【0037】

センサにより取得された24個の探傷信号は、処理装置62(図1参照)に転送されて処理される。

【0038】

図5は、センサによって取得された渦電流探傷信号の一例を示した図である。図5において、x軸は時間(=伝熱管の軸方向における検出位置)、y軸はセンサ番号(=伝熱管の周方向における検出位置)z軸は信号値を示している。

なお、渦電流探傷の場合、複素数値だが、図5では概念を説明するために、実数成分、虚数成分のいずれかを代表で示している。また、センサ番号は、24個のセンサのうち、基準となるセンサを任意に定め、このセンサをセンサ番号「1」として、時計回りに順番に番号をふったものである。

【0039】

処理装置62は、コンピュータシステム(計算機システム)であり、CPU(中央演算処理装置)、RAM(Random Access Memory)等の主記憶装置、補助記憶装置、及び外部の機器と通信を行うことにより情報の授受を行う通信装置などを備えている。補助記憶装置には、各種プログラム(例えば、閉塞率推定プログラム)が格納されており、CPUが補助記憶装置から主記憶装置にプログラムを読み出し、実行することにより種々の処理を実現させる。

【0040】

図6は、処理装置62が備える機能を展開して示した機能ブロック図である。図6に示すように、処理装置62は、評価用センサ選定部63と、評価用信号生成部64と、評価用特徴量算出部65と、閉塞率推定部(推定手段)66とを備えており、評価用センサ選定部63は、グループ代表信号算出部67と、評価用グループ選定部68とを備えている。

評価用センサ選定部63における、グループ代表信号算出部67は、測定点50の個数Mを挿通孔26に設けられた突起部26aの個数Nで除算した数(M/N個)おきに配置された測定点同士を同じグループとしてグループ化する。本実施形態において、測定点50は24個であり、突起部26aの個数は4個であるので、24/4=6個おきに配置された測定点同士を同じグループとしてグループ化する。これにより、図5に示した24個の渦電流探傷信号は、以下の6つのグループに分けられる。

【0041】

グループ1:センサ1、センサ7、センサ13、センサ19

グループ2:センサ2、センサ8、センサ14、センサ20

グループ3:センサ3、センサ9、センサ15、センサ21

グループ4:センサ4、センサ10、センサ16、センサ22

グループ5:センサ5、センサ11、センサ17、センサ23

グループ6:センサ6、センサ12、センサ18、センサ24

【0042】

次に、各グループの代表信号を求める。例えば、各グループの平均信号を求め、平均信号を各グループの代表信号とする。なお、平均信号の他、グループ内で最も振幅が大きな信号を代表信号としてもよい。

【0043】

評価用グループ選定部68は、代表信号に基づいて挿通孔62の支持板突起部62aに位置するとみなせる突起部グループを特定し、これに基づいて隙間部に位置するとみなせるグループを特定して、閉塞率評価に使用するグループとして選定する。具体的には、評価用グループ選定部68は、まず、挿通孔26の支持板突起部26aの影響が及ぶ角度範囲内に位置するセンサの数を除外個数として有しており、代表信号をその振幅の大きな方から除外個数特定し、特定した代表信号が属するグループを突起部グループとして特定する。

【0044】

例えば、突起部26aの影響が及ぶ角度範囲内が60°であった場合、本実施形態では15°間隔でセンサが配置されているので、除外個数は60°/15°=4個となる。したがって、評価用グループ選定部68は、代表信号の振幅が大きいものから順に連続する4つを特定し、特定した代表信号が属するグループを突起部グループとして特定する。ここで、両端のグループ(この例では、グループ1とグループ6)は連続しているものとして扱う。上記「大きいものから順に連続する4つを特定する」とは、まず、前記振幅が最大のセンサを選び、その両隣で大きい方を2番目とし、その反対側を3番目、さらに反対側を4番目とする、というように特定する。例えば、図7に示した例では、グループ4が最大であり、その両隣のグループ3とグループ5を比べるとグループ5が大きいのでグループ5が2番目、グループ5の反対側のグループ3を3番目、さらに反対側のグループ6を4番目として、グループ3から6が突起部グループとして特定されることとなる。

次に、突起部グループ以外のグループである評価グループの渦電流探傷信号を、隙間部のグループとして選定し、隙間部グループに属するセンサを評価用センサとして選定する。すなわち、図7の例では、グループ1と2に属するセンサを評価用センサとして選定する。

【0045】

評価用信号生成部64は、選定したセンサの信号を用いて閉塞率推定に用いる信号を生成する。例えば、挿通孔26が備える4つの隙間部26bのそれぞれについて個別に閉塞率を推定する場合には、評価用信号生成部64は、評価用信号を、隙間毎のセンサの集まりにグループを再編する。すなわち、評価グループであるグループ1と2を以下のように再編する。

【0046】

グループA:センサ1、センサ2

グループB:センサ7、センサ8

グループC:センサ13、センサ14

グループD:センサ19、センサ20

【0047】

また、4つある隙間部26bの平均の閉塞率を求めるには、評価グループの全ての渦電流探傷信号の平均を求め、評価用信号とする。

【0048】

評価用特徴量算出部65は、評価用信号の振幅を求めて、閉塞率推定用特徴量とする。

渦電流探傷信号の振幅の求め方としては、例えば、図8(a)に示すように、リサージュ波形(計測信号の実数成分を横軸、虚数成分を縦軸として計測信号を表示した波形)の最も遠い2点間の距離を振幅とする方法、図8(b)に示すように、計測したくない要因(例えば、管支持板)の信号の方向を求め、その方向に直交する方向の振幅を採用する方法、また、特許文献1に開示されているように、基本信号を減算した信号における振幅を採用する方法などが挙げられる。

【0049】

また、特徴量は、複数種類としてもよい。すなわち、特徴量として複数種類の振幅を採用してもよいし、信号の軸方向分布長さなど閉塞率以外に振幅に影響を与える可能性のある特徴を特徴量に加えるなどしてもよい。

【0050】

閉塞率推定部66では、事前に作成しておいた図9に示すような検量線に特徴量をあてはめて、閉塞率を求める。図9は、1種類の特徴量(振幅)を用いて閉塞率を推定する場合の検量線の例であるが、複数種類の特徴量を採用した場合は、事前に作成しておいた式を用いて閉塞率を求める。

【0051】

検量線や式は、事前に閉塞率が既知である複数の供試体または実機データを用いて上記特徴量を求め、特徴量から閉塞率を計算する最適式を求めることにより得られる。最適式を求める方法としては、最小自乗法(回帰分析)、ニューラルネットワーク、遺伝的アルゴリズムなどの公知の方法があり、閉塞率を目的変数(出力)、特徴量を説明変数(入力)、として、前記既知閉塞率と特徴量から計算した推定閉塞率の誤差最小となる最適式を得る。

【0052】

以上説明したように、本実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムによれば、管支持板の影響が小さい信号のみを用いて閉塞率を推定するので、管支持板の影響を低減でき、閉塞率の推定精度を向上させることができる。

なお、ここではグループ化を用いて挿通孔の支持板突起部及び隙間部に相当する信号を選定する方法を説明したが、隙間部を選定する方法はこれに限らない。例えば、補足的なセンサにより信号と挿通孔の突起部または隙間部の対応付けができる場合はこれを用いて隙間部に相当する信号を選定してもよい。

なお、閉塞率に代えて付着物の厚さを推定する場合には、閉塞率推定部に代えて付着物厚さ推定部を設け、上記と同様の手法を用いて振幅と付着物厚さとを対応付けた検量線を用意しておき、これを用いて付着物厚さを求める。もちろん、特徴量は複数種類としてもよく、つまり、特徴量として複数種類の振幅を採用してもよいし、信号の軸方向分布長さなど付着物厚さ以外に振幅に影響を与える可能性のある特徴を特徴量に加えるなどしてもよい。

【0053】

〔第2実施形態〕

次に、本発明の第2実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムについて説明する。

第2実施形態では、本発明の付着物計測装置及び付着物計測方法並びに付着物計測プログラムを、管支持板の伝熱管挿通孔が管支持板における管軸方向の中点を挟んで対称な形状である熱交換器に適用した場合について説明する。

【0054】

図10に示すように、管支持板の伝熱管外面に付着するスケールは、管支持板に対して伝熱管軸方向に偏向して付着することが知られている。本実施形態では、このような付着物の堆積状況の場合に、付着性状の特徴から管支持板の厚さ方向の中点を挟んで両側の信号の非対称性を用いて閉塞率を推定する。

【0055】

図11は、本実施形態に係る処理装置62´が備える機能を展開して示した機能ブロック図である。図11に示すように、処理装置62´は、上述した第1実施形態と略同様の構成を有するが、支持板位置特定部70が加わる点と、評価用信号生成部71の処理内容が上記第1実施形態に係る評価用信号生成部64と異なる。なお、上記第1実施形態と同様の構成については、同一の符号を付している。

【0056】

以下、本実施形態に係る処理装置62´の処理手順について説明する。

図11に示すように、支持板位置特定部70は、グループ代表信号算出部67と、支持板中心位置特定部72を備えている。グループ代表信号算出部67は、第1実施形態と同様であるため、説明を省略する。支持板中心位置特定部72では、グループ代表信号算出部67により求められたグループ代表信号のうち、振幅が最大のグループを挿通孔の支持板突起部の影響が最も大きいグループとして支持板範囲調査用信号に選定する。

【0057】

続いて、選定した支持板範囲調査用信号を用いて支持板信号の軸方向範囲を特定し、その中点を支持板中心位置とする。範囲の特定方法は、図12に示すように、信号値が閾値以上の範囲を求めるなどである。閾値は、既定の定数であってもよいし、信号の最大振幅に既定の係数をかけた値を閾値としてもよい。

上記のように、支持範囲調査用信号として、支持板突起部の影響が最も大きいグループを用いることで、軸方向の位置が支持板範囲よりはみ出して付着したスケールの影響をうけず、正確に支持板の中心位置を特定することができる。

【0058】

続いて、評価用グループ選定部68では、上記第1実施形態と同様の手順により、隙間部のグループが特定され、隙間部グループに属するセンサが評価用センサとして選定される。

【0059】

評価用信号生成部71は、評価用グループ選定部68により選定された評価用センサ(測定点)の信号を用いて閉塞率推定に用いる信号を生成する。例えば、挿通孔26が備える4つの隙間部26bのそれぞれについて個別に閉塞率を推定する場合には、上記第1実施形態と同様に、隙間毎のセンサの集まりにグループを再編する。すなわち、評価グループであるグループ1と2を以下のように、隙間毎のセンサのグループAからDに再編する。

【0060】

グループA:センサ1、センサ2

グループB:センサ7、センサ8

グループC:センサ13、センサ14

グループD:センサ19、センサ20

【0061】

続いて、再編した各グループA,B,C,Dの平均渦電流探傷信号をそれぞれ求める(図13(b)参照)。

続いて、図13(c)に示すように、支持板中心位置位特定部72で求めた支持板の伝熱管軸方向中点を軸中心として信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得て、評価用信号とする(図13(c)、(d)参照)。すなわち、管支持板の中心を挟んで両側の信号の非対称成分を評価用信号とする。

そして、この評価用信号を用いて、上述した第1実施形態と同様に、閉塞率が推定される。

【0062】

このように、本実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムによれば、以下の効果を得ることができる。

すなわち、管支持板に起因する信号が、支持板の厚さ方向中心に対して対称であるのに対し、スケールの付着形状は非対称であるという特性を利用して、支持板の軸方向範囲の中点を支持板中心位置として、この位置を挟んで両側の信号の差分を求めて非対称成分を求め、この非対称成分を用いて閉塞率を推定する。これにより、管支持板の影響による誤差を低減することができる。この結果、付着物形成に軸方向の非対称性がある場合に、特別な参照信号(例えば、付着物が全く付着していないときの渦電流探傷信号)を事前に用意することなく、管支持板による検出信号への影響を低減することができ、閉塞率の推定精度を向上させることができる。

【0063】

また、仮に、付着物が上述した支持板の軸方向範囲の中点を越えた範囲にわたって付着していた場合であっても、支持板中心位置を挟んで両側の非対称成分である上述した差分信号振幅と閉塞率との間に相関があるので、十分な精度で閉塞率を推定することができる。

また、本実施形態において、算出した評価用信号を用いて評価用特徴量を計算し、閉塞率推定する方法については、第1実施形態と同様であるが、閉塞率推定のための検量線または計算式は、第2実施形態に係る閉塞率推定方法に沿って評価用信号を生成して算出する。

【0064】

なお、本実施形態では、各隙間部26bのそれぞれについて個別に閉塞率を推定するために、グループA,B,C,Dの4つについてそれぞれ閉塞率を求めていたが、これに代えて、図14に示すように、評価グループの全ての渦電流探傷信号の平均渦電流探傷信号を用いて、同様の方法で差分信号を求め、この差分信号を用いて閉塞率を推定することとしてもよい。

【0065】

例えば、マルチセンサ型や回転センサ型の渦電流探傷プローブでは、プローブが伝熱管内で偏心したり傾いたりした場合に、個々のコイルの伝熱管内面との距離や傾きなどが変化して検出信号がその影響を受ける。すなわち、プローブが偏心していた場合や傾いていた場合には、正常にプローブが配置された場合と比べて、各センサにより得られる信号が異なる。しかし、上述のように、評価グループの全ての渦電流探傷信号を平均化し、平均化した信号を用いて閉塞率を求めることで、プローブの偏心による影響を低減することができ、閉塞率の推定精度を更に向上させることができる。

【0066】

なお、ここではグループ化を用いて管支持板の軸方向中点を特定する方式を説明したが、管支持板軸方向中点を特定する方法はこれに限らない。例えば、超音波探傷センサなど補足的なセンサにより管支持板位置の特定ができる場合はこれを用いて管支持板の軸方向中点を特定してもよい。

【0067】

このように、補足的な手段より管支持板位置が特定できる場合には、閉塞率推定に使用する渦電流探傷信号の測定点は、伝熱管周方向に1点であっても複数点であってもよい。例えば、ボビンコイルセンサのように評価用信号が伝熱管周方向に1点である場合は、このセンサそのものを評価用センサに選定して同様の処理により評価用信号生成することで、軸方向に対称形状の支持板信号の影響を低減することができる。

【符号の説明】

【0068】

13 伝熱管

26 挿通孔

26a 突起部

26b 隙間部

60 付着物計測装置

61 渦電流探傷プローブ

62,62´ 処理装置

63 評価用センサ選定部

64,71 評価用信号生成部

65 評価用特徴量算出部

66 閉塞率推定部

67 グループ代表信号算出部

68 評価用グループ選定部

70 支持板位置特定部

72 支持板中心位置特定部

【技術分野】

【0001】

本発明は、伝熱管を通すための挿通孔が形成された管支持板を備える蒸気発生器などの熱交換器において、挿通孔壁面と伝熱管の外面との間に存在する隙間部のスケール付着による閉塞率またはスケール付着厚さを推定する付着物計測装置及び付着物計測方法並びに付着物計測プログラムに関する。

【背景技術】

【0002】

加圧水型原子炉プラントの蒸気発生器等では、伝熱管外面の四三酸化鉄等のスケール付着量を渦流探傷信号により推定する方法が知られている。特に、管支持板の管穴形状に凹凸がある場合、伝熱管と支持板の隙間部がスケールにより塞がれた割合(閉塞率)を渦流探傷信号により推定する方法が知られている。

【0003】

上記閉塞率の算出方法として、一般的にボビンコイル型の渦電流探傷プローブを用いた方法が知られている。この方法では、ボビンコイル型の渦電流探傷プローブにより検出された渦電流探傷信号から特定方向の振幅を計測し、計測した振幅に相当する閉塞率を検量線から取得する。

しかしながら、ボビンコイル型プローブは、渦電流が周方向全周に流れるため、例えば、支持板隙間部(伝熱管外面と支持板内面とが離れている箇所)のスケールに起因する信号と支持板に起因する信号とを分離することができない。このため、スケールの付着位置の違いなどにより同じ閉塞率でも渦電流探傷信号の波形が異なってしまい、閉塞率の推定精度が低いという問題があった。

【0004】

また、特許文献1には、上記支持板信号の複合に起因する問題を解消するために、付着物の付着していないときの渦電流探傷信号を基本信号として得ておき、実機で収集した付着物が付着した被測定管の渦電流探傷信号から基本信号を減算することにより付着物信号リサージュ波形を求め、この振幅に対応する閉塞率を検量線から求める技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−181793号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の方法によっても、支持板信号は振幅が大きく伝熱管軸方向の変化率も大きいために支持板信号を被測定管支持板の渦電流探傷信号から完全に取り除くことができず、支持板の影響による閉塞率の推定精度低下を免れなかった。

【0007】

本発明は、このような事情に鑑みてなされたものであって、凹凸形状穴を備える管支持板を採用する熱交換器において、閉塞率またはスケール付着厚さの推定精度を向上させることのできる付着物計測装置及び付着物計測方法並びに付着物計測プログラムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段を採用する。

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段とを具備する付着物計測装置を提供する。

【0009】

このような構成によれば、センサを伝熱管の内側を走査させて探傷信号を取得し、取得した探傷信号のうち、挿通孔壁面と伝熱管外面との間に存在する隙間部の探傷信号のみが用いられて隙間部の閉塞率または隙間部に付着した付着物の厚さが推定される。このように、支持板の影響が小さい信号のみを用いて閉塞率または付着物の厚さを推定するので、支持板による影響を低減でき、閉塞率の推定精度を向上させることができる。

また、特許文献1に開示されているように、一般的に、管支持板の影響を低減するためには、付着物が全く付着していない基準信号を事前に用意し、閉塞率推定の際には、検出信号から基準信号を減算することにより、管支持板の影響を除去するという方法がとられるが、本態様では、評価信号の他に基準信号を用意する必要がない。

上記閉塞率とは、挿通孔を伝熱管の軸方向から見たときの支持板と伝熱管外面の隙間のうち、付着物がついている面積と隙間全体の面積の面積比であり、以下の式で求められる。

閉塞率[%]=付着物の面積/隙間全体の面積*100

【0010】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段とを具備する付着物計測装置を提供する。

【0011】

伝熱管外面の凹凸形状穴の管支持板部に付着するスケールは、伝熱管軸方向に偏った分布をもって堆積することが知られている。したがって、このような特徴を利用し、支持板の伝熱管軸方向中点を中心とした非対称成分と閉塞率の相関を用いて閉塞率または付着物の厚さを推定する。評価対象信号に管支持板の影響が多少含まれていたとしても、管支持板は、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状をしているので、非対称成分のみを評価に用いることで、管支持板による検出信号への影響を低減することが可能となる。

また、特許文献1に開示されているように、一般的に、管支持板の影響を低減するためには、付着物が全く付着していない基準信号を事前に用意し、閉塞率推定の際には、検出信号から基準信号を減算することにより、管支持板の影響を除去するという方法がとられるが、本態様では、評価信号の他に基準信号を用意する必要がない。

【0012】

上記付着物計測装置において、前記信号取得手段は、前記伝熱管内部に設置された1または複数のセンサを走査することにより、前記伝熱管の周方向かつ内側に略等間隔で配置されたM個の測定点を該伝熱管の軸方向に走査させたときの探傷信号を取得し、前記処理手段は、M/N個おきに配置された測定点の探傷信号同士を同じグループとしてグループ化し、各前記グループの代表信号を求めるグループ代表信号算出手段と、前記代表信号に基づいて前記挿通孔の支持板突起部に位置するとみなせる突起部グループを特定し、前記突起部グループ以外のグループである評価グループの信号を評価用センサ信号として選定する評価用グループ選定手段と、前記評価用センサ信号を用いて閉塞率または付着物の厚さを推定する推定手段とを具備することとしてもよい。

【0013】

上記構成によれば、前記伝熱管内部に設置された1または複数のセンサを走査することにより、伝熱管の周方向に略等間隔で配置されたM個の測定点を伝熱管の軸方向に走査されたときの探傷信号が信号取得手段によって取得され、これらM個の探傷信号において、M/N個おきに配置された測定点同士の探傷信号が同じグループとしてグループ化される。これにより、M個の渦電流探傷信号が、管支持板の影響を大きく受けている測定点の信号群と、管支持板の影響が小さい測定点の信号群、すなわち、突起部間に形成される隙間部に位置する測定点の信号群とに分けられ、結果としてM/N個のグループが作成される。続いて、M/N個の各グループにおいて代表信号がグループ代表信号算出手段により求められ、この代表信号に基づいて挿通孔の支持板突起部に位置するとみなせる突起部グループが評価用グループ選定手段により特定される。そして、突起部グループ以外のグループである評価グループの探傷信号を用いて隙間部の閉塞率または付着物の厚さが推定手段により推定される。このように、管支持板の影響が小さい信号のみを用いて閉塞率または付着物の厚さを推定するので、管支持板による影響を低減でき、閉塞率の推定精度を向上させることができる。

【0014】

上記付着物計測装置において、前記評価用グループ選定手段は、前記突起部の影響が及ぶ角度範囲内に位置するセンサの数を除外個数として有しており、前記代表信号を除外個数特定し、特定した代表信号が属するグループを前記突起部グループとして特定することとしてもよい。

【0015】

支持板突起部の影響が及ぶ角度範囲を予め定めておき、この角度範囲内に位置する測定点の数を除外個数として記憶しているので、支持板突起部の影響を受けているグループを容易に特定することができる。

【0016】

上記付着物計測装置において、前記処理手段は、前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、前記評価グループの各探傷信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記探傷信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、探傷信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定することとしてもよい。

【0017】

このような構成によれば、突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号、換言すると、支持板突起部に位置する探傷信号を用いて管支持板範囲の中点を特定するので、精度よく管支持板の中点を特定することができる。特に、最も振幅が大きかった代表信号を用いて管支持板範囲の中点を特定すれば、最も精度よく管支持板の中点を特定することができる。

そして、この中点を評価グループの各探傷信号に反映させ、この中点を中心として信号を折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、支持板中点を中心とした非対称成分をそれぞれ求める。そして、この差分信号を用いて閉塞率または付着物の厚さを推定するので、管支持板による検出信号への影響が低減でき、閉塞率の推定精度を更に向上させることができる。

【0018】

上記付着物計測装置において、前記処理手段は、前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、前記評価グループの各探傷信号から求めた評価用信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記評価用信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、評価用信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定することとしてもよい。

【0019】

このような構成によれば、突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号、換言すると、支持板突起部に位置する探傷信号を用いて管支持板範囲の中点を特定するので、精度よく管支持板の中点を特定することができる。特に、最も振幅が大きかった代表信号を用いて管支持板範囲の中点を特定すれば、最も精度よく管支持板の中点を特定することができる。

そして、この中点を評価グループの各探傷信号から求めた評価用信号に反映させ、この中点を中心として信号を折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、支持板中点を中心とした非対称成分をそれぞれ求める。そして、この差分信号を用いて閉塞率または付着物の厚さを推定するので、管支持板による検出信号への影響が低減でき、閉塞率の推定精度を更に向上させることができる。

上記評価用信号としては、例えば、探傷信号を平均した平均探傷信号が挙げられる。

【0020】

上記付着物計測装置において、前記信号取得手段により得られる信号は、磁性体に起因する信号要因を校正試験片に付加し、この校正試験片によって得た信号を基準信号として校正を行う渦電流探傷方式により得られた信号であってもよい。

【0021】

伝熱管や管支持板に付着するスケールが磁性体である場合、スケールに起因する信号は透磁率変化により発生する信号が主体である。したがって、校正基準として、伝熱管の変形やスリットを付与した信号ではなく、透磁率変化に起因する信号要因を用いて信号校正を行うことで、スケール信号が安定した検出信号を得ることが可能となる。

【0022】

本発明は、上記いずれかに記載の付着物計測装置を用いて検査を行う渦電流検査方法を提供する。

【0023】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程とを具備する付着物計測方法を提供する。

【0024】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程とを具備する付着物計測方法を提供する。

【0025】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理とをコンピュータに実行させるための付着物計測プログラムを提供する。

【0026】

本発明は、伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理とをコンピュータに実行させるための付着物計測プログラムを提供する。

【発明の効果】

【0027】

本発明によれば、閉塞率またはスケール付着厚さの推定精度を向上させることができるという効果を奏する。

【図面の簡単な説明】

【0028】

【図1】本発明の第1実施形態に係る付着物計測装置の概略構成を示した図である。

【図2】伝熱管が挿通された挿通孔を伝熱管軸方向から見たときの模式図である。

【図3】渦電流探傷プローブにより得られる信号について説明するための図である。

【図4】1つのセンサを備える渦電流探傷プローブによって、各測定点を伝熱管の軸方向に走査させたときの探傷信号を得る方法について説明した図である。

【図5】渦電流探傷プローブが備える各センサによって取得された渦電流探傷信号の一例を示した図である。

【図6】図1に示した処理装置が備える機能を展開して示した機能ブロック図である。

【図7】評価用グループ選定部による突起部グループの特定方法について説明するための図である。

【図8】渦電流探傷信号の振幅の求め方について説明するための図である。

【図9】検量線の一例を示した図である。

【図10】管支持板や伝熱管外面に付着するスケールの特徴について説明するための図である。

【図11】本発明の第2実施形態に係る付着物計測装置の処理装置が備える機能を展開して示した機能ブロック図である。

【図12】図11に示した支持板位置特定部において行われる処理を説明するための説明図である。

【図13】図11に示した評価用信号生成部において行われる処理を説明するための説明図である。

【図14】図11に示した評価用信号生成部において行われる他の処理を説明するための説明図である。

【発明を実施するための形態】

【0029】

〔第1実施形態〕

以下、本発明の第1実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムについて説明する。ここでは、伝熱管を通すための複数の挿通孔が形成された管支持板と、管支持板の挿通孔に挿入された複数の伝熱管を有する熱交換器に適用する場合について説明する。また、以下の説明では、挿通孔の壁面と伝熱管の外面との間に存在する隙間部におけるスケール付着による閉塞率を推定する場合について説明するが、閉塞率に代えて付着物の厚さを測定することとしてもよい。閉塞率は、付着物の面積を隙間全体の面積で除算したものであるので、閉塞率を求めることと付着物の厚さを求めることについては、効果も同様である。

【0030】

図1は、本実施形態に係る付着物計測装置の概略構成を示した図である。図1に示すように、付着物計測装置60は、マルチセンサ型の渦電流探傷プローブ(信号取得手段)61と、渦電流探傷プローブ61によって得られた渦電流探傷信号を処理する処理装置62とを備えている。

【0031】

図2は、伝熱管13が挿通された挿通孔26を伝熱管軸方向から見たときの模式図である。図2に示すように、本実施形態に係る挿通孔26は、伝熱管13の周方向に4個の突起部26aを有している。付着物計測装置60は、主に、突起部26a間に形成されるとともに、挿通孔壁面と伝熱管の外面との間に存在する隙間部26bの閉塞率を推定するものである。例えば、図3に概念図を示すように、1または複数のセンサを伝熱管13内を走査させることにより、伝熱管13の周方向に略等間隔で設置された測定点を伝熱管13の軸方向に走査させたときの探傷信号を得る。

本実施形態では、24個の測定点を設定しており、この測定点と同位置に24個のセンサを配置し、これらセンサを伝熱管13の軸方向に走査させて探傷信号を得ている。すなわち、24個のセンサを伝熱管13の周方向に略等間隔(周方向に約15°の間隔)で並んで配置させたマルチセンサ型の過電流探傷プローブを伝熱管13の軸方向に走査させて探傷信号を得ている。

【0032】

ここで、本実施形態では、測定点の数が24個である例を示すが、測定点個数は限定しない。測定点個数は、挿通孔の周方向突起部の整数倍であることが望ましいが、測定点数が突起部の数の整数倍でない場合、得られた信号の周方向測定点の数を突起部の数の整数倍になるように補間処理することで、同様の信号を得ることとしてもよい。

【0033】

また、マルチセンサプローブは、周方向に多数のセンサを密に配置するために、センサを1列に並べるのが困難で、センサを複数列に分けた配置とするものもあるが、センサ列の軸方向間隔と、信号計測点の軸方向間隔が既知であれば得られた信号の軸方向位置を補正してセンサが1列に並んでいるのと同等の計測点とすることができる。

【0034】

また、図4に示すように、マルチセンサプローブの代わりに、1つのセンサを有するプローブを伝熱管の周方向に回転させながら伝熱管の軸方向に走査させ、この時に得た信号を補間処理することにより、同等の信号を得ることとしても良い。このように、各測定点における渦電流探傷信号を得るためのセンサ構成については特に限定されないものとする。

【0035】

また、測定点の補間は、線形補間など一般的に知られている方法で行うことができる。このような補間した計測点を、以下の記載のセンサとして扱うことで、同様の効果が得られる。

【0036】

また、渦電流探傷プローブ61の探傷信号は閉塞率推定用の校正方法を用いて校正されていることが好ましい。通常、欠陥検出に用いられる渦電流探傷プローブでは、信号の校正基準として欠陥信号(例えば、全周スリットなど)や、変形信号を用いるが、付着物は透磁率変化を伴うので、透磁率変化を伴わない信号要因で校正するよりも透磁率変化を伴う信号要因を基準に校正した方が付着物信号の評価に適している。

具体的には、磁性体を校正試験片に付加し、これを基準に校正する。例えば、丸孔模擬管支持板、磁性体材のリング、磁性体箔を付着させるなどである。通常、渦電流探傷プローブの校正試験片には、多重周波数演算用に丸孔管支持板を取り付けるのが一般的であるから、これを流用することにより、特別な校正試験体を用いることなく、閉塞率推定用の校正を行うことが可能となる。

【0037】

センサにより取得された24個の探傷信号は、処理装置62(図1参照)に転送されて処理される。

【0038】

図5は、センサによって取得された渦電流探傷信号の一例を示した図である。図5において、x軸は時間(=伝熱管の軸方向における検出位置)、y軸はセンサ番号(=伝熱管の周方向における検出位置)z軸は信号値を示している。

なお、渦電流探傷の場合、複素数値だが、図5では概念を説明するために、実数成分、虚数成分のいずれかを代表で示している。また、センサ番号は、24個のセンサのうち、基準となるセンサを任意に定め、このセンサをセンサ番号「1」として、時計回りに順番に番号をふったものである。

【0039】

処理装置62は、コンピュータシステム(計算機システム)であり、CPU(中央演算処理装置)、RAM(Random Access Memory)等の主記憶装置、補助記憶装置、及び外部の機器と通信を行うことにより情報の授受を行う通信装置などを備えている。補助記憶装置には、各種プログラム(例えば、閉塞率推定プログラム)が格納されており、CPUが補助記憶装置から主記憶装置にプログラムを読み出し、実行することにより種々の処理を実現させる。

【0040】

図6は、処理装置62が備える機能を展開して示した機能ブロック図である。図6に示すように、処理装置62は、評価用センサ選定部63と、評価用信号生成部64と、評価用特徴量算出部65と、閉塞率推定部(推定手段)66とを備えており、評価用センサ選定部63は、グループ代表信号算出部67と、評価用グループ選定部68とを備えている。

評価用センサ選定部63における、グループ代表信号算出部67は、測定点50の個数Mを挿通孔26に設けられた突起部26aの個数Nで除算した数(M/N個)おきに配置された測定点同士を同じグループとしてグループ化する。本実施形態において、測定点50は24個であり、突起部26aの個数は4個であるので、24/4=6個おきに配置された測定点同士を同じグループとしてグループ化する。これにより、図5に示した24個の渦電流探傷信号は、以下の6つのグループに分けられる。

【0041】

グループ1:センサ1、センサ7、センサ13、センサ19

グループ2:センサ2、センサ8、センサ14、センサ20

グループ3:センサ3、センサ9、センサ15、センサ21

グループ4:センサ4、センサ10、センサ16、センサ22

グループ5:センサ5、センサ11、センサ17、センサ23

グループ6:センサ6、センサ12、センサ18、センサ24

【0042】

次に、各グループの代表信号を求める。例えば、各グループの平均信号を求め、平均信号を各グループの代表信号とする。なお、平均信号の他、グループ内で最も振幅が大きな信号を代表信号としてもよい。

【0043】

評価用グループ選定部68は、代表信号に基づいて挿通孔62の支持板突起部62aに位置するとみなせる突起部グループを特定し、これに基づいて隙間部に位置するとみなせるグループを特定して、閉塞率評価に使用するグループとして選定する。具体的には、評価用グループ選定部68は、まず、挿通孔26の支持板突起部26aの影響が及ぶ角度範囲内に位置するセンサの数を除外個数として有しており、代表信号をその振幅の大きな方から除外個数特定し、特定した代表信号が属するグループを突起部グループとして特定する。

【0044】

例えば、突起部26aの影響が及ぶ角度範囲内が60°であった場合、本実施形態では15°間隔でセンサが配置されているので、除外個数は60°/15°=4個となる。したがって、評価用グループ選定部68は、代表信号の振幅が大きいものから順に連続する4つを特定し、特定した代表信号が属するグループを突起部グループとして特定する。ここで、両端のグループ(この例では、グループ1とグループ6)は連続しているものとして扱う。上記「大きいものから順に連続する4つを特定する」とは、まず、前記振幅が最大のセンサを選び、その両隣で大きい方を2番目とし、その反対側を3番目、さらに反対側を4番目とする、というように特定する。例えば、図7に示した例では、グループ4が最大であり、その両隣のグループ3とグループ5を比べるとグループ5が大きいのでグループ5が2番目、グループ5の反対側のグループ3を3番目、さらに反対側のグループ6を4番目として、グループ3から6が突起部グループとして特定されることとなる。

次に、突起部グループ以外のグループである評価グループの渦電流探傷信号を、隙間部のグループとして選定し、隙間部グループに属するセンサを評価用センサとして選定する。すなわち、図7の例では、グループ1と2に属するセンサを評価用センサとして選定する。

【0045】

評価用信号生成部64は、選定したセンサの信号を用いて閉塞率推定に用いる信号を生成する。例えば、挿通孔26が備える4つの隙間部26bのそれぞれについて個別に閉塞率を推定する場合には、評価用信号生成部64は、評価用信号を、隙間毎のセンサの集まりにグループを再編する。すなわち、評価グループであるグループ1と2を以下のように再編する。

【0046】

グループA:センサ1、センサ2

グループB:センサ7、センサ8

グループC:センサ13、センサ14

グループD:センサ19、センサ20

【0047】

また、4つある隙間部26bの平均の閉塞率を求めるには、評価グループの全ての渦電流探傷信号の平均を求め、評価用信号とする。

【0048】

評価用特徴量算出部65は、評価用信号の振幅を求めて、閉塞率推定用特徴量とする。

渦電流探傷信号の振幅の求め方としては、例えば、図8(a)に示すように、リサージュ波形(計測信号の実数成分を横軸、虚数成分を縦軸として計測信号を表示した波形)の最も遠い2点間の距離を振幅とする方法、図8(b)に示すように、計測したくない要因(例えば、管支持板)の信号の方向を求め、その方向に直交する方向の振幅を採用する方法、また、特許文献1に開示されているように、基本信号を減算した信号における振幅を採用する方法などが挙げられる。

【0049】

また、特徴量は、複数種類としてもよい。すなわち、特徴量として複数種類の振幅を採用してもよいし、信号の軸方向分布長さなど閉塞率以外に振幅に影響を与える可能性のある特徴を特徴量に加えるなどしてもよい。

【0050】

閉塞率推定部66では、事前に作成しておいた図9に示すような検量線に特徴量をあてはめて、閉塞率を求める。図9は、1種類の特徴量(振幅)を用いて閉塞率を推定する場合の検量線の例であるが、複数種類の特徴量を採用した場合は、事前に作成しておいた式を用いて閉塞率を求める。

【0051】

検量線や式は、事前に閉塞率が既知である複数の供試体または実機データを用いて上記特徴量を求め、特徴量から閉塞率を計算する最適式を求めることにより得られる。最適式を求める方法としては、最小自乗法(回帰分析)、ニューラルネットワーク、遺伝的アルゴリズムなどの公知の方法があり、閉塞率を目的変数(出力)、特徴量を説明変数(入力)、として、前記既知閉塞率と特徴量から計算した推定閉塞率の誤差最小となる最適式を得る。

【0052】

以上説明したように、本実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムによれば、管支持板の影響が小さい信号のみを用いて閉塞率を推定するので、管支持板の影響を低減でき、閉塞率の推定精度を向上させることができる。

なお、ここではグループ化を用いて挿通孔の支持板突起部及び隙間部に相当する信号を選定する方法を説明したが、隙間部を選定する方法はこれに限らない。例えば、補足的なセンサにより信号と挿通孔の突起部または隙間部の対応付けができる場合はこれを用いて隙間部に相当する信号を選定してもよい。

なお、閉塞率に代えて付着物の厚さを推定する場合には、閉塞率推定部に代えて付着物厚さ推定部を設け、上記と同様の手法を用いて振幅と付着物厚さとを対応付けた検量線を用意しておき、これを用いて付着物厚さを求める。もちろん、特徴量は複数種類としてもよく、つまり、特徴量として複数種類の振幅を採用してもよいし、信号の軸方向分布長さなど付着物厚さ以外に振幅に影響を与える可能性のある特徴を特徴量に加えるなどしてもよい。

【0053】

〔第2実施形態〕

次に、本発明の第2実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムについて説明する。

第2実施形態では、本発明の付着物計測装置及び付着物計測方法並びに付着物計測プログラムを、管支持板の伝熱管挿通孔が管支持板における管軸方向の中点を挟んで対称な形状である熱交換器に適用した場合について説明する。

【0054】

図10に示すように、管支持板の伝熱管外面に付着するスケールは、管支持板に対して伝熱管軸方向に偏向して付着することが知られている。本実施形態では、このような付着物の堆積状況の場合に、付着性状の特徴から管支持板の厚さ方向の中点を挟んで両側の信号の非対称性を用いて閉塞率を推定する。

【0055】

図11は、本実施形態に係る処理装置62´が備える機能を展開して示した機能ブロック図である。図11に示すように、処理装置62´は、上述した第1実施形態と略同様の構成を有するが、支持板位置特定部70が加わる点と、評価用信号生成部71の処理内容が上記第1実施形態に係る評価用信号生成部64と異なる。なお、上記第1実施形態と同様の構成については、同一の符号を付している。

【0056】

以下、本実施形態に係る処理装置62´の処理手順について説明する。

図11に示すように、支持板位置特定部70は、グループ代表信号算出部67と、支持板中心位置特定部72を備えている。グループ代表信号算出部67は、第1実施形態と同様であるため、説明を省略する。支持板中心位置特定部72では、グループ代表信号算出部67により求められたグループ代表信号のうち、振幅が最大のグループを挿通孔の支持板突起部の影響が最も大きいグループとして支持板範囲調査用信号に選定する。

【0057】

続いて、選定した支持板範囲調査用信号を用いて支持板信号の軸方向範囲を特定し、その中点を支持板中心位置とする。範囲の特定方法は、図12に示すように、信号値が閾値以上の範囲を求めるなどである。閾値は、既定の定数であってもよいし、信号の最大振幅に既定の係数をかけた値を閾値としてもよい。

上記のように、支持範囲調査用信号として、支持板突起部の影響が最も大きいグループを用いることで、軸方向の位置が支持板範囲よりはみ出して付着したスケールの影響をうけず、正確に支持板の中心位置を特定することができる。

【0058】

続いて、評価用グループ選定部68では、上記第1実施形態と同様の手順により、隙間部のグループが特定され、隙間部グループに属するセンサが評価用センサとして選定される。

【0059】

評価用信号生成部71は、評価用グループ選定部68により選定された評価用センサ(測定点)の信号を用いて閉塞率推定に用いる信号を生成する。例えば、挿通孔26が備える4つの隙間部26bのそれぞれについて個別に閉塞率を推定する場合には、上記第1実施形態と同様に、隙間毎のセンサの集まりにグループを再編する。すなわち、評価グループであるグループ1と2を以下のように、隙間毎のセンサのグループAからDに再編する。

【0060】

グループA:センサ1、センサ2

グループB:センサ7、センサ8

グループC:センサ13、センサ14

グループD:センサ19、センサ20

【0061】

続いて、再編した各グループA,B,C,Dの平均渦電流探傷信号をそれぞれ求める(図13(b)参照)。

続いて、図13(c)に示すように、支持板中心位置位特定部72で求めた支持板の伝熱管軸方向中点を軸中心として信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得て、評価用信号とする(図13(c)、(d)参照)。すなわち、管支持板の中心を挟んで両側の信号の非対称成分を評価用信号とする。

そして、この評価用信号を用いて、上述した第1実施形態と同様に、閉塞率が推定される。

【0062】

このように、本実施形態に係る付着物計測装置及び付着物計測方法並びに付着物計測プログラムによれば、以下の効果を得ることができる。

すなわち、管支持板に起因する信号が、支持板の厚さ方向中心に対して対称であるのに対し、スケールの付着形状は非対称であるという特性を利用して、支持板の軸方向範囲の中点を支持板中心位置として、この位置を挟んで両側の信号の差分を求めて非対称成分を求め、この非対称成分を用いて閉塞率を推定する。これにより、管支持板の影響による誤差を低減することができる。この結果、付着物形成に軸方向の非対称性がある場合に、特別な参照信号(例えば、付着物が全く付着していないときの渦電流探傷信号)を事前に用意することなく、管支持板による検出信号への影響を低減することができ、閉塞率の推定精度を向上させることができる。

【0063】

また、仮に、付着物が上述した支持板の軸方向範囲の中点を越えた範囲にわたって付着していた場合であっても、支持板中心位置を挟んで両側の非対称成分である上述した差分信号振幅と閉塞率との間に相関があるので、十分な精度で閉塞率を推定することができる。

また、本実施形態において、算出した評価用信号を用いて評価用特徴量を計算し、閉塞率推定する方法については、第1実施形態と同様であるが、閉塞率推定のための検量線または計算式は、第2実施形態に係る閉塞率推定方法に沿って評価用信号を生成して算出する。

【0064】

なお、本実施形態では、各隙間部26bのそれぞれについて個別に閉塞率を推定するために、グループA,B,C,Dの4つについてそれぞれ閉塞率を求めていたが、これに代えて、図14に示すように、評価グループの全ての渦電流探傷信号の平均渦電流探傷信号を用いて、同様の方法で差分信号を求め、この差分信号を用いて閉塞率を推定することとしてもよい。

【0065】

例えば、マルチセンサ型や回転センサ型の渦電流探傷プローブでは、プローブが伝熱管内で偏心したり傾いたりした場合に、個々のコイルの伝熱管内面との距離や傾きなどが変化して検出信号がその影響を受ける。すなわち、プローブが偏心していた場合や傾いていた場合には、正常にプローブが配置された場合と比べて、各センサにより得られる信号が異なる。しかし、上述のように、評価グループの全ての渦電流探傷信号を平均化し、平均化した信号を用いて閉塞率を求めることで、プローブの偏心による影響を低減することができ、閉塞率の推定精度を更に向上させることができる。

【0066】

なお、ここではグループ化を用いて管支持板の軸方向中点を特定する方式を説明したが、管支持板軸方向中点を特定する方法はこれに限らない。例えば、超音波探傷センサなど補足的なセンサにより管支持板位置の特定ができる場合はこれを用いて管支持板の軸方向中点を特定してもよい。

【0067】

このように、補足的な手段より管支持板位置が特定できる場合には、閉塞率推定に使用する渦電流探傷信号の測定点は、伝熱管周方向に1点であっても複数点であってもよい。例えば、ボビンコイルセンサのように評価用信号が伝熱管周方向に1点である場合は、このセンサそのものを評価用センサに選定して同様の処理により評価用信号生成することで、軸方向に対称形状の支持板信号の影響を低減することができる。

【符号の説明】

【0068】

13 伝熱管

26 挿通孔

26a 突起部

26b 隙間部

60 付着物計測装置

61 渦電流探傷プローブ

62,62´ 処理装置

63 評価用センサ選定部

64,71 評価用信号生成部

65 評価用特徴量算出部

66 閉塞率推定部

67 グループ代表信号算出部

68 評価用グループ選定部

70 支持板位置特定部

72 支持板中心位置特定部

【特許請求の範囲】

【請求項1】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、

前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段と

を具備する付着物計測装置。

【請求項2】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、

前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段と

を具備する付着物計測装置。

【請求項3】

前記信号取得手段は、前記伝熱管内部に設置された1または複数のセンサを走査することにより、前記伝熱管の周方向かつ内側に略等間隔で配置されたM個の測定点を該伝熱管の軸方向に走査させたときの探傷信号を取得し、

前記処理手段は、

M/N個おきに配置された測定点の探傷信号同士を同じグループとしてグループ化し、各前記グループの代表信号を求めるグループ代表信号算出手段と、

前記代表信号に基づいて前記挿通孔の支持板突起部に位置するとみなせる突起部グループを特定し、前記突起部グループ以外のグループである評価グループの信号を評価用センサ信号として選定する評価用グループ選定手段と、

前記評価用センサ信号を用いて閉塞率または付着物の厚さを推定する推定手段と

を具備する請求項1または請求項2に記載の付着物計測装置。

【請求項4】

前記評価用グループ選定手段は、前記突起部の影響が及ぶ角度範囲内に位置するセンサの数を除外個数として有しており、前記代表信号を除外個数特定し、特定した代表信号が属するグループを前記突起部グループとして特定する請求項3に記載の付着物計測装置。

【請求項5】

前記処理手段は、

前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、

前記評価グループの各探傷信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記探傷信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、探傷信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定する請求項3または請求項4に記載の付着物計測装置。

【請求項6】

前記処理手段は、

前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、

前記評価グループの各探傷信号から求めた評価用信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記評価用信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、評価用信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定する請求項3または請求項4に記載の付着物計測装置。

【請求項7】

前記信号取得手段により得られる信号は、磁性体に起因する信号要因を校正試験片に付加し、この校正試験片によって得た信号を基準信号として校正を行う渦電流探傷方式により得られた信号である請求項1から請求項6のいずれかに記載の付着物計測装置。

【請求項8】

請求項1から請求項7のいずれかに記載の付着物計測装置を用いて検査を行う渦電流検査方法。

【請求項9】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、

前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程と

を具備する付着物計測方法。

【請求項10】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、

前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程と

を具備する付着物計測方法。

【請求項11】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、

前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理と

をコンピュータに実行させるための付着物計測プログラム。

【請求項12】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、

前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理と

をコンピュータに実行させるための付着物計測プログラム。

【請求項1】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、

前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段と

を具備する付着物計測装置。

【請求項2】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測装置であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する信号取得手段と、

前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理手段と

を具備する付着物計測装置。

【請求項3】

前記信号取得手段は、前記伝熱管内部に設置された1または複数のセンサを走査することにより、前記伝熱管の周方向かつ内側に略等間隔で配置されたM個の測定点を該伝熱管の軸方向に走査させたときの探傷信号を取得し、

前記処理手段は、

M/N個おきに配置された測定点の探傷信号同士を同じグループとしてグループ化し、各前記グループの代表信号を求めるグループ代表信号算出手段と、

前記代表信号に基づいて前記挿通孔の支持板突起部に位置するとみなせる突起部グループを特定し、前記突起部グループ以外のグループである評価グループの信号を評価用センサ信号として選定する評価用グループ選定手段と、

前記評価用センサ信号を用いて閉塞率または付着物の厚さを推定する推定手段と

を具備する請求項1または請求項2に記載の付着物計測装置。

【請求項4】

前記評価用グループ選定手段は、前記突起部の影響が及ぶ角度範囲内に位置するセンサの数を除外個数として有しており、前記代表信号を除外個数特定し、特定した代表信号が属するグループを前記突起部グループとして特定する請求項3に記載の付着物計測装置。

【請求項5】

前記処理手段は、

前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、

前記評価グループの各探傷信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記探傷信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、探傷信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定する請求項3または請求項4に記載の付着物計測装置。

【請求項6】

前記処理手段は、

前記代表信号のうち、前記突起部の影響が及ぶ角度範囲内に位置すると判断した代表信号において管支持板範囲の中点を特定し、

前記評価グループの各探傷信号から求めた評価用信号に前記中点と同じ位置を特定し、特定した位置を軸中心として前記評価用信号のそれぞれを折り返し、折り返された信号と折り返されなかった信号との差分信号を得ることで、評価用信号の前記中点を中心とする非対称成分をそれぞれ求め、複数の前記非対称成分に基づいて隙間部の閉塞率または付着物の厚さを推定する請求項3または請求項4に記載の付着物計測装置。

【請求項7】

前記信号取得手段により得られる信号は、磁性体に起因する信号要因を校正試験片に付加し、この校正試験片によって得た信号を基準信号として校正を行う渦電流探傷方式により得られた信号である請求項1から請求項6のいずれかに記載の付着物計測装置。

【請求項8】

請求項1から請求項7のいずれかに記載の付着物計測装置を用いて検査を行う渦電流検査方法。

【請求項9】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、

前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程と

を具備する付着物計測方法。

【請求項10】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する付着物計測方法であって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する工程と、

前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する工程と

を具備する付着物計測方法。

【請求項11】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、該挿通孔が前記伝熱管の周方向にN個の突起部を有する熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、

前記挿通孔の支持板突起の隙間部の探傷信号を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理と

をコンピュータに実行させるための付着物計測プログラム。

【請求項12】

伝熱管と、該伝熱管を通すための挿通孔が形成された管支持板とを備え、前記挿通孔が、伝熱管軸方向の支持板中点を通り該伝熱管軸方向と垂直に交わる平面を挟んで略対称な形状である熱交換器に適用され、前記挿通孔壁面と伝熱管外面との間に存在する隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定するためのプログラムであって、

センサを前記伝熱管の内側を走査させて探傷信号を取得する処理と、

前記管支持板の軸方向中心位置を挟んで両側の探傷信号の非対称成分を用いて隙間部の閉塞率または該隙間部に付着した付着物の厚さを推定する処理と

をコンピュータに実行させるための付着物計測プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−141271(P2012−141271A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−1269(P2011−1269)

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]