仮撚加工糸の製造方法及び織編物

【課題】、織編物に対し優れた濃染効果を与えうる仮撚加工糸を安定操業の下、低コストで製造するための方法を提供することを技術的な課題とする。

【解決手段】ポリエステル糸条を、仮撚ピンを用いて仮撚加工するにあたり、特定4条件を同時に満足する条件で仮撚加工する仮撚加工糸の製造方法、並びに当該仮撚加工糸を用いてなる織編物であって、前記仮撚加工糸が撚係数10000〜30000の範囲で追撚されており、L*値が15以下である織編物。

【解決手段】ポリエステル糸条を、仮撚ピンを用いて仮撚加工するにあたり、特定4条件を同時に満足する条件で仮撚加工する仮撚加工糸の製造方法、並びに当該仮撚加工糸を用いてなる織編物であって、前記仮撚加工糸が撚係数10000〜30000の範囲で追撚されており、L*値が15以下である織編物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、織編物に濃染効果を与えうる仮撚加工糸の製法、並びにその仮撚加工糸を使用した織編物に関するものである。

【背景技術】

【0002】

昨今の高級指向に伴い、フォーマルブラックなどの用途において濃染効果に優れた差別化加工糸が要望されている。そこで、所望の濃染効果を得る手段として、繊維を形成するポリマーを改質する、繊維内に微粒子を含有させる、特殊な仮撚加工方法を採用するなどの手段が提案されている。

【0003】

例えば、特許文献1に、ポリエステル高配向未延伸糸を、加撚張力と解撚張力との比(T1/T2)を0.8〜1.0に設定して旋回加工する方法が、特許文献2には、さらに加撚張力を0.06g/d以下として同じく旋回加工する方法が開示されている。

【0004】

これらの方法により得られた仮撚加工糸は、織編物に対し十分な濃染効果を与えうるものであり、フォーマルブラック用途として好適である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−209337号公報

【特許文献2】特開平9−291427号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献に記載されている技術は、いずれも旋回加工により所望の加工糸を得るというものである。旋回加工とは、旋回ノズルから発せられる流体力を利用して糸条に仮撚りを付与する方法である。旋回加工では、通常、加撚張力と解撚張力とを略同じ大きさとするため、繊維の結晶配向が抑えられ、結果として、濃染効果が期待できるようになる。

【0007】

しかし、旋回加工では、空気による流体を発生させるべく旋回ノズルを使用するため、ノズル目詰まり、供給する糸条の太さ斑、解舒張力斑といった外的要因が、均一な仮撚付与を阻害する要因となりかねない。事実、かかる外的要因により、張力や撚係数などが大きく変動し、結果、トルク数その他の糸質物性がばらつき、織編物の品位を低減させることがある。したがって、このような点の克服には、適切な仮撚条件の選択だけでなく、稼動時の厳格な工程管理も必要とされ、高度な知識や技能が求められるのが実情である。

【0008】

加えて、旋回ノズルの敷設には相当の費用を要し、しかも稼動するために必要な費用も多大であるため、コスト面でも不利である。

【0009】

本発明は、上記のような従来技術の欠点を解消するものであり、織編物に対し優れた濃染効果を与えうる仮撚加工糸を安定操業の下、低コストで製造するための方法を提供することを技術的な課題とするものである。

【課題を解決するための手段】

【0010】

本発明者は、従来法では、濃染効果が期待できる仮撚加工糸を製造するにあたり、仮撚りの安定化と同時にコスト削減を図ることができない原因を検討したところ、旋回ノズルの使用に起因して所望の結果が得られないのであろうとの考えに至り、仮撚ピンを使用した上で特定条件を採用したところ、従来法と比較して仮撚りの安定化とコスト削減に有効な方法を提供できることを見出した。

【0011】

すなわち、本発明は、第一に、ポリエステル糸条を、仮撚ピンを用いて仮撚加工するにあたり、下記(1)〜(4)を同時に満足する条件で仮撚加工することを特徴とする仮撚加工糸の製造方法を要旨とするものである。

(1)加撚張力T1が0.6cN/dtex以下

(2)解撚張力T2が2.0cN/dtex以上

(3)加撚張力と解撚張力との比(T1/T2)が0.1〜0.3

(4)仮撚数が800〜1500T/M

【0012】

そして、第二に、上記した仮撚加工糸の製造方法により得られた仮撚加工糸を用いてなる織編物であって、前記仮撚加工糸が撚係数10000〜30000の範囲で追撚されており、さらに、黒色に染色加工され、かつL*値が15以下であることを特徴とする織編物を要旨とするものである。

【発明の効果】

【0013】

本発明によれば、織編物に対し優れた濃染効果を与えうる仮撚加工糸を安定操業の下、低コストで製造するための方法が提供できる。

【図面の簡単な説明】

【0014】

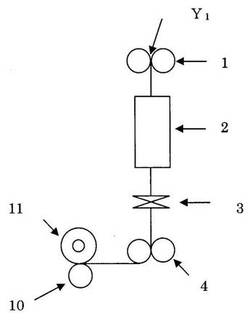

【図1】本発明の製造方法の一例を示す工程概略図である。

【発明を実施するための形態】

【0015】

本発明では、まず、供給糸となるポリエステル糸条を用意する。この場合、ポリエステル糸条として、ポリエステル繊維を複数本束ねて、所謂マルチフィラメント状にしたものを使用する。ポリエステル糸条の形状としては、特に限定されず、延伸糸、高配向未延伸糸(POY)のいずれも採用できるが、仮撚りをより安定化させる点で、POYを採用するのが好ましい。また、ポリエステル糸条を構成する繊維の断面形状としても、特に限定されるものでなく、丸断面、異形断面、中空断面などいずれも採用可能である。

【0016】

ポリエステル繊維の単糸繊度としては、特に限定されるものでないが、一般には3.5dtex以下が好ましい。

【0017】

供給糸たるポリエステル糸条を構成するポリエステル繊維は、いうまでもなくポリエステルポリマーから構成されるものである。ポリエステルポリマーとしては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレートなどがあげられる。また、ポリエステルポリマーは、ホモポリマー、コポリマーのいずれであってもよい。さらに、本発明の効果を損ねない限りにおいて、ポリマー中に第三成分を含有させてもよい。

【0018】

本発明では、1本の繊維を、基本的に1種類のポリマーから構成させるのがよいが、本発明の効果を損ねない限りにおいて、複数種のポリエステルポリマーを使用してもよい。例えば、熱収縮率の異なるポリマーをサイドバイサイド状に貼り合わせた繊維を使用すれば、織編物にストレッチ性を付与することができる。

【0019】

また、仮撚加工糸の段階では、複数種のポリエステルポリマーから繊維が構成されているが、染色加工を経て目的の織編物となしたときには、1種類のポリマーから繊維が構成されているという態様も採用できる。例えば、アルカリ易溶性ポリエステルポリマーを繊維中に含む繊維を使用した場合、仮撚加工糸の段階では、繊維は2種のポリエステルポリマーから構成されている。製織編後に行う染色加工において、織編物をアルカリ減量処理すれば、アルカリ易溶性ポリエステルポリマーが溶出除去される。そうすると、繊維は1種類のポリマーから構成されることになる。

【0020】

アルカリ易溶性ポリエステルポリマーを用いて、これを溶出除去すると、繊維内に孔が形成される。本発明では、これを利用して、様々な形状の繊維を形成するという態様も好ましく採用される。例えば、繊維の芯部に同ポリマーを配すると、後に中空繊維を形成することができるし、繊維表面に同ポリマーを配すると、後に繊維表面に凹凸もしくは微細孔を形成することができる。特に、繊維表面に凹凸もしくは微細孔を形成することは、織編物の濃染効果につき、「深み」という質感を増やす作用があり、好ましい。これは、繊維表面が平滑でないことに伴い、入射光が乱反射するからである。

【0021】

この凹凸もしくは微細孔の形成は、ポリエステル繊維中に不活性な微粒子を含有させることによっても可能である。つまり、繊維表面部分に予め微粒子を含有させておき、上記と同じくアルカリ減量処理により当該微粒子を除去すればよいのである。このとき、微粒子としては、例えば、バリウム、カルシウム、マグネシウム、アルミニウムなどを分子中に含む酸化物、硫化物、炭化物、ケイ素化物、リン酸化物などが使用できる。

【0022】

微粒子の一次粒径としては、2μm以下が好ましく、使用量としては、ポリエステル繊維に対し1〜15質量%とするのが好ましい。微粒子の一次粒径及び使用量が当該範囲を外れると、紡糸性が低減する傾向にあり、好ましくない。

【0023】

繊維表面に凹凸もしくは微細孔を形成する場合、凹凸及び微細孔の大きさとしては、数μm規模のものであればよい。また、密度、分布についても特段限定されるものでないが、繊維を断面方向に切ったとき、15組以上の凹凸が繊維の周囲を均等に取り囲むような態様になるのが好ましい。

【0024】

本発明では、上記のようなポリエステル糸条を供給糸として用い、この供給糸を、仮撚ピンを用いて低張力・低捲縮条件で仮撚加工する。これにより、低配向・高トルクの仮撚加工糸が得られ、染色加工を経て、織編物に深みのある優れた濃染効果を与えることができる。

【0025】

織編物を濃く染めるには、当然ながら染料の吸尽量を増やせばよく、繊維の配向度を抑えれば、染料の吸尽量は当然増える。しかし、染料の吸尽量を単に増やしただけでは、本発明の目指す濃染効果は得られない。この点、本発明では、深みのある濃染効果の実現を目的としており、染料の吸尽量を増やすことのみで濃染効果の向上を図ってきた従来技術とは大きく異なるのである。すなわち、本発明では、染料の吸尽量を増やすと共に織編物に入射した光を乱反射させ、これらの相乗効果として深みある濃い色彩を具現するのである。

【0026】

光を乱反射させるには、加工糸のトルクを所定範囲に設定することが効果的である。これは、トルクにより加工糸にねじれ現象が生じるからである。具体的に、得られる加工糸のトルク数としては、850/D1/2〜1500/D1/2の範囲が好ましい。トルク数が当該下限を下回ると、所望の濃染効果が期待できない傾向にあり、一方、上限を上回ると、濃染効果は期待できるものの、製織編工程の工程通過性を低減させる恐れがあり、いずれも好ましくない。

【0027】

トルク数は、下記手段に準じて測定する。すなわち、まず、試料が旋回しないよう0.0294(cN/dtex)の荷重を掛けながら、トルクを与えないように200cmの試料を採取する。次に、採取した試料の両端間距離を2cmに固定し、試料をほぼ平行に把持しながら、中心部(100cmの所)に0.00294(cN/dtex)の荷重を掛け、V字型を形成する。そして、V字型下部をフリー状態にする。このとき、試料には、残留トルクによる旋回が発生し、その旋回が静止するまで放置する。旋回が静止した後、その旋回数を検撚機で測定し、これをトルク数とする。

【0028】

次に、本発明で採用する仮撚条件について説明する。まず、加撚張力T1として0.6cN/dtex以下を満足させる必要がある。これは、加撚張力が高くなると、繊維の配向が進むだけでなく、得られる加工糸のトルク数も減るからである。

【0029】

また、解撚張力T2として2.0cN/dtex以上を満足させる必要がある。これは、解撚張力が低くなると、加撚途中で糸にバルーニングが発生する結果、糸切れ、毛羽などが多発し、安定操業が困難となるからである。

【0030】

なお、本発明でいう加撚張力とは、仮撚手段に入る直前の糸条の張力のことであり、解撚張力とは糸条が仮撚手段を通過した直後の糸の張力のことである。

【0031】

そして、上記加撚張力と解撚張力との比(T1/T2)を0.1〜0.3の範囲に設定する必要がある。これも解撚張力の場合と同じく、当該範囲を外れると安定操業が困難となるからである。

【0032】

さらに、仮撚数として800〜1500T/Mの範囲を満足させる必要がある。これは、仮撚数が800T/M未満になると、得られる加工糸のトルク数が減り、所望の濃染効果が得られないからである。一方、1500T/Mを超えると、得られる加工糸の捲縮が強くなり、同じく所望の濃染効果が得られなくなるからである。

【0033】

本発明では、これらに加え、仮撚手段として仮撚ピンを使用する必要がある。仮撚手段には既述した旋回ノズルの他、仮撚ピン、ディスク、ベルトニップなど様々なものが知られているが、本発明では、特に仮撚ピンを使用することにより、仮撚りの安定性と共に製造コストの削減が具現できる。

【0034】

次に、図面を用いて本発明の方法を具体的に説明する。

【0035】

図1は、本発明の製造方法の一例を示す工程概略図である。まず、供給糸たるポリエステル糸条Y1を、第1供給ローラ1に導入し、ローラ1と第1引取ローラ4との間で仮撚加工する。仮撚条件は前記した通りである。仮撚ピン3を使用した上で、低張力・低捲縮の条件を採用する。糸条は、ヒータ2で熱セットされて高トルク、低捲縮の加工糸となり、捲き取りローラ10により、パッケージ11に巻き取られる。なお、仮撚ピン3としては、スピンドルユニット及びスピンドルピン共に公知のものが使用できる。例えば、スピンドルユニットとして、「ヘバーライン製」、「FAG製」など各社のものが採用でき、スピンドルピンの種類としても偏心ピンやストレートピンなどどのようなものでも使用できる。

【0036】

以上の方法により、目的とする仮撚加工糸が得られる。得られる加工糸の糸質物性としては、制約を受けるものでないが、伸長率として10%以下が好ましい。これは、当該範囲を外れると、加工糸の捲縮が強くなる傾向にあり、織編物に濃染効果を与える上で不利となることが稀にあるからである。

【0037】

伸長率は、下記手段に準じて測定する。すなわち、まず、試料を枠周1.125mの検尺機を用い、トータル繊度が約2500dtexになるまでカセ取りし、これを一昼夜放置する。次に、平山製作所製オートクレープを使用して、130℃で30分間高温湿熱処理し、その後、重荷重0.2cN /dtexを掛け、10秒間放置後長さCを測定する。次いで、重荷重に代えて軽荷重0.001cN/dtexを掛け、10分間放置後長さDを測定する。そして、伸長率=(C−D)/C×100なる式にそれぞれの測定値を代入し、伸長率を算出する。

【0038】

加工糸を得た後は、これを用いて製織編する。このとき、加工糸に撚りを掛けず、そのままの状態で製織編工程に移ってもよいが、製織編に先立ち、好ましくは撚係数10000〜30000、より好ましくは13000〜25000の範囲で追撚する。そうすると、追撚によるねじれが顕著となるので、入射光の乱反射がより期待でき、深みある濃い色彩の発現に一層有利となる。撚係数が10000未満であると、加工糸のねじれ現象があまり顕著でなく、濃染効果の向上が期待できない傾向にあり、好ましくない。一方、30000を超えると、追撚工程で糸切れが多くなる他、撚熱セット性も悪くなる傾向にあり、好ましくない。セット性が低下すると、トルク数が増え、ビリ、スナールが発生し、製織編工程の工程通過性を低減させ易くなる。なお、撚係数とは、K=T×D1/2なる式(K:撚係数、T:撚数(回/m)、D:繊度(dtex))により算出されるものである。

【0039】

織編物の組織としては、基本的にどのようなものでも採用できる。例えば、平、綾、朱子の他、各種ドビー柄、ジャガードなどが採用できる。また、製織編後は仕上加工するのが一般的である。この場合、黒色に染色加工することを基礎とし、これに、深染加工、アルカリ減量、柔軟加工、制電加工、撥水加工など目的に応じて各種加工を付加し、採用すべき仕上加工となせばよい。黒色に染色加工するのは、フォーマルブラック用途に好適なものとなすためである。

【0040】

このようにして得た本発明の織編物は、深みのある濃染効果を発揮するものであるが、本発明では、当該濃染効果の検証にL*値を用いる。L*値とは、織編物の濃さを測る指標となるもので、具体的には、15以下を満足することが好ましく、13以下がより好ましい。L*値の数字が小さくなるほど、優れた濃染効果が発揮されていると認められる。

【0041】

L*値は、織編物が現実に発現する濃染効果を数値化したものであるから、染色加工された織編物が測定の対象となる。指摘するまでもないが、本発明の方法により得られる加工糸は、将来的に優れた濃染効果を発現する能力を備えているに過ぎないから、当該加工糸が使用されていても染色加工されていない織編物では、当然ながらL*値は所定範囲を外れる。

【0042】

染色加工としては、例えば、以下のような条件を採用するとよい。すなわち、上記仮撚加工糸を用いて製織編した後、まず、精練剤として日華化学社製「サンモールFL(商品名)」を2g/L含む精練浴で織編物を80℃で20分間程度精練する。次に、黒色の分散染料を含む染浴を調製する。このときの染料としては、黒色でありさえすればよく、種類は特に限定されない。また、染料の含有量が少ないと、所望の効果が発現し難い傾向にあるため、染料の使用量は一般に3〜8%owfが好ましく、4〜6%owfがより好ましい。好ましい染浴をあげるなら、例えば、分散染料としてダイスター社製「ダイアニックスブラックHG−FS200%(商品名)」を5.5%owf、助剤として日華化学社製「ニッカサンソルトSN−130(商品名)」を0.5g/L、さらに酢酸を0.2cc/Lを含む染浴などがあげられる。浴比は1:50程度が好ましく、135℃で30分間程度染色する。続いて、還元洗浄剤として一方社油脂工業社製「ビスノールP−55(商品名)」を5g/L含む洗浄浴を用意し、80℃で20分間程度還元洗浄する。

【0043】

また、L*値の測定には、まず、マクベス社製「CE−3100型分光光度計(商品名)」を用いて、得られた織編物の反射率を測定し、次に、CIE Labの色差式から濃度指標を求め、これをL*値とする。

【実施例】

【0044】

供給糸として、複屈折率(△n)60×10−3(偏光顕微鏡とコンペンセーターとの組合せによる干渉縞計測法で測定した)のポリエステル高配向未延伸糸120dtex72fを、図1に示す仮撚機に導入し、目的の仮撚加工糸を得た。得られた加工糸の太さは120dtex72f、トルク数は105T/M、伸長率は6.0%であった。

【0045】

仮撚条件としては、第1供給ローラ1及び第1引取ローラ4の速度を共に250m/分とし、ヒータ2の温度を200℃とした。また、加撚張力T1を0.025cN/dtex、解撚張力T2を0.208cN/dtexとし、T1/T2を0.12とした。さらに、仮撚数としてはZ方向に1200T/Mとした。仮撚手段には仮撚ピンを使用した。

【0046】

次に、得られた仮撚加工糸をSZそれぞれの方向に撚係数16400で加撚し、これらを2本交互に整経した。そして、緯糸として経糸と同じく上記SZ方向の糸を2本交互に配列し、経糸密度123本/2.54cm、緯糸密度98本/2.54cmの平組織の生機を得た。

【0047】

得られた生機を80℃で20分間精練した後、190℃で30秒間プレセットした。その後、分散染料(ダイスター社製「ダイアニックスブラックHG−FS200%(商品名)」)を5.0owf用いて135℃で30分間染色し、180℃で30秒間仕上げセットして目的とする織物を得た。得られた織物のL*は10.8であり、深みのある濃染効果を発揮するものであった。

【0048】

比較例として、仮撚ピンに代えて旋回ノズルを用い、上記実施例と同様の工程で仮撚加工糸を得た。なお、旋回ノズルの使用に伴い、解撚張力T2を0.0255cN/dtex、T1/T2を0.98に変更した。また、旋回ノズルの空気噴射圧力を0.294MPaとした。得られた加工糸の太さは120dtex72f、トルク数は62T/M、伸長率は7.0%であった。

【0049】

比較例にかかる加工糸については、仮撚途中で張力や撚係数などが大きく変動したため、均一な仮撚付与に至らなかった。また、空気を噴射させるための費用がかさみ、実施例の場合と比べ、明らかにコストがかかる結果となった。

【0050】

次に、実施例と同一手段にて織物を作製した。得られた織物のL*は11.5であり、深みのある濃染効果を発揮するものであった。しかし、均一な仮撚付与に至らなかったことに起因して、織物表面に筋状の欠点が認められるなど、織物品位の点において問題が残った。

【符号の説明】

【0051】

Y1 ポリエステル糸条

1 第1供給ローラ

2 ヒータ

3 仮撚ピン

4 第1引取ローラ

10 捲き取りローラ

11 パッケージ

【技術分野】

【0001】

本発明は、織編物に濃染効果を与えうる仮撚加工糸の製法、並びにその仮撚加工糸を使用した織編物に関するものである。

【背景技術】

【0002】

昨今の高級指向に伴い、フォーマルブラックなどの用途において濃染効果に優れた差別化加工糸が要望されている。そこで、所望の濃染効果を得る手段として、繊維を形成するポリマーを改質する、繊維内に微粒子を含有させる、特殊な仮撚加工方法を採用するなどの手段が提案されている。

【0003】

例えば、特許文献1に、ポリエステル高配向未延伸糸を、加撚張力と解撚張力との比(T1/T2)を0.8〜1.0に設定して旋回加工する方法が、特許文献2には、さらに加撚張力を0.06g/d以下として同じく旋回加工する方法が開示されている。

【0004】

これらの方法により得られた仮撚加工糸は、織編物に対し十分な濃染効果を与えうるものであり、フォーマルブラック用途として好適である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−209337号公報

【特許文献2】特開平9−291427号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献に記載されている技術は、いずれも旋回加工により所望の加工糸を得るというものである。旋回加工とは、旋回ノズルから発せられる流体力を利用して糸条に仮撚りを付与する方法である。旋回加工では、通常、加撚張力と解撚張力とを略同じ大きさとするため、繊維の結晶配向が抑えられ、結果として、濃染効果が期待できるようになる。

【0007】

しかし、旋回加工では、空気による流体を発生させるべく旋回ノズルを使用するため、ノズル目詰まり、供給する糸条の太さ斑、解舒張力斑といった外的要因が、均一な仮撚付与を阻害する要因となりかねない。事実、かかる外的要因により、張力や撚係数などが大きく変動し、結果、トルク数その他の糸質物性がばらつき、織編物の品位を低減させることがある。したがって、このような点の克服には、適切な仮撚条件の選択だけでなく、稼動時の厳格な工程管理も必要とされ、高度な知識や技能が求められるのが実情である。

【0008】

加えて、旋回ノズルの敷設には相当の費用を要し、しかも稼動するために必要な費用も多大であるため、コスト面でも不利である。

【0009】

本発明は、上記のような従来技術の欠点を解消するものであり、織編物に対し優れた濃染効果を与えうる仮撚加工糸を安定操業の下、低コストで製造するための方法を提供することを技術的な課題とするものである。

【課題を解決するための手段】

【0010】

本発明者は、従来法では、濃染効果が期待できる仮撚加工糸を製造するにあたり、仮撚りの安定化と同時にコスト削減を図ることができない原因を検討したところ、旋回ノズルの使用に起因して所望の結果が得られないのであろうとの考えに至り、仮撚ピンを使用した上で特定条件を採用したところ、従来法と比較して仮撚りの安定化とコスト削減に有効な方法を提供できることを見出した。

【0011】

すなわち、本発明は、第一に、ポリエステル糸条を、仮撚ピンを用いて仮撚加工するにあたり、下記(1)〜(4)を同時に満足する条件で仮撚加工することを特徴とする仮撚加工糸の製造方法を要旨とするものである。

(1)加撚張力T1が0.6cN/dtex以下

(2)解撚張力T2が2.0cN/dtex以上

(3)加撚張力と解撚張力との比(T1/T2)が0.1〜0.3

(4)仮撚数が800〜1500T/M

【0012】

そして、第二に、上記した仮撚加工糸の製造方法により得られた仮撚加工糸を用いてなる織編物であって、前記仮撚加工糸が撚係数10000〜30000の範囲で追撚されており、さらに、黒色に染色加工され、かつL*値が15以下であることを特徴とする織編物を要旨とするものである。

【発明の効果】

【0013】

本発明によれば、織編物に対し優れた濃染効果を与えうる仮撚加工糸を安定操業の下、低コストで製造するための方法が提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の製造方法の一例を示す工程概略図である。

【発明を実施するための形態】

【0015】

本発明では、まず、供給糸となるポリエステル糸条を用意する。この場合、ポリエステル糸条として、ポリエステル繊維を複数本束ねて、所謂マルチフィラメント状にしたものを使用する。ポリエステル糸条の形状としては、特に限定されず、延伸糸、高配向未延伸糸(POY)のいずれも採用できるが、仮撚りをより安定化させる点で、POYを採用するのが好ましい。また、ポリエステル糸条を構成する繊維の断面形状としても、特に限定されるものでなく、丸断面、異形断面、中空断面などいずれも採用可能である。

【0016】

ポリエステル繊維の単糸繊度としては、特に限定されるものでないが、一般には3.5dtex以下が好ましい。

【0017】

供給糸たるポリエステル糸条を構成するポリエステル繊維は、いうまでもなくポリエステルポリマーから構成されるものである。ポリエステルポリマーとしては、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレートなどがあげられる。また、ポリエステルポリマーは、ホモポリマー、コポリマーのいずれであってもよい。さらに、本発明の効果を損ねない限りにおいて、ポリマー中に第三成分を含有させてもよい。

【0018】

本発明では、1本の繊維を、基本的に1種類のポリマーから構成させるのがよいが、本発明の効果を損ねない限りにおいて、複数種のポリエステルポリマーを使用してもよい。例えば、熱収縮率の異なるポリマーをサイドバイサイド状に貼り合わせた繊維を使用すれば、織編物にストレッチ性を付与することができる。

【0019】

また、仮撚加工糸の段階では、複数種のポリエステルポリマーから繊維が構成されているが、染色加工を経て目的の織編物となしたときには、1種類のポリマーから繊維が構成されているという態様も採用できる。例えば、アルカリ易溶性ポリエステルポリマーを繊維中に含む繊維を使用した場合、仮撚加工糸の段階では、繊維は2種のポリエステルポリマーから構成されている。製織編後に行う染色加工において、織編物をアルカリ減量処理すれば、アルカリ易溶性ポリエステルポリマーが溶出除去される。そうすると、繊維は1種類のポリマーから構成されることになる。

【0020】

アルカリ易溶性ポリエステルポリマーを用いて、これを溶出除去すると、繊維内に孔が形成される。本発明では、これを利用して、様々な形状の繊維を形成するという態様も好ましく採用される。例えば、繊維の芯部に同ポリマーを配すると、後に中空繊維を形成することができるし、繊維表面に同ポリマーを配すると、後に繊維表面に凹凸もしくは微細孔を形成することができる。特に、繊維表面に凹凸もしくは微細孔を形成することは、織編物の濃染効果につき、「深み」という質感を増やす作用があり、好ましい。これは、繊維表面が平滑でないことに伴い、入射光が乱反射するからである。

【0021】

この凹凸もしくは微細孔の形成は、ポリエステル繊維中に不活性な微粒子を含有させることによっても可能である。つまり、繊維表面部分に予め微粒子を含有させておき、上記と同じくアルカリ減量処理により当該微粒子を除去すればよいのである。このとき、微粒子としては、例えば、バリウム、カルシウム、マグネシウム、アルミニウムなどを分子中に含む酸化物、硫化物、炭化物、ケイ素化物、リン酸化物などが使用できる。

【0022】

微粒子の一次粒径としては、2μm以下が好ましく、使用量としては、ポリエステル繊維に対し1〜15質量%とするのが好ましい。微粒子の一次粒径及び使用量が当該範囲を外れると、紡糸性が低減する傾向にあり、好ましくない。

【0023】

繊維表面に凹凸もしくは微細孔を形成する場合、凹凸及び微細孔の大きさとしては、数μm規模のものであればよい。また、密度、分布についても特段限定されるものでないが、繊維を断面方向に切ったとき、15組以上の凹凸が繊維の周囲を均等に取り囲むような態様になるのが好ましい。

【0024】

本発明では、上記のようなポリエステル糸条を供給糸として用い、この供給糸を、仮撚ピンを用いて低張力・低捲縮条件で仮撚加工する。これにより、低配向・高トルクの仮撚加工糸が得られ、染色加工を経て、織編物に深みのある優れた濃染効果を与えることができる。

【0025】

織編物を濃く染めるには、当然ながら染料の吸尽量を増やせばよく、繊維の配向度を抑えれば、染料の吸尽量は当然増える。しかし、染料の吸尽量を単に増やしただけでは、本発明の目指す濃染効果は得られない。この点、本発明では、深みのある濃染効果の実現を目的としており、染料の吸尽量を増やすことのみで濃染効果の向上を図ってきた従来技術とは大きく異なるのである。すなわち、本発明では、染料の吸尽量を増やすと共に織編物に入射した光を乱反射させ、これらの相乗効果として深みある濃い色彩を具現するのである。

【0026】

光を乱反射させるには、加工糸のトルクを所定範囲に設定することが効果的である。これは、トルクにより加工糸にねじれ現象が生じるからである。具体的に、得られる加工糸のトルク数としては、850/D1/2〜1500/D1/2の範囲が好ましい。トルク数が当該下限を下回ると、所望の濃染効果が期待できない傾向にあり、一方、上限を上回ると、濃染効果は期待できるものの、製織編工程の工程通過性を低減させる恐れがあり、いずれも好ましくない。

【0027】

トルク数は、下記手段に準じて測定する。すなわち、まず、試料が旋回しないよう0.0294(cN/dtex)の荷重を掛けながら、トルクを与えないように200cmの試料を採取する。次に、採取した試料の両端間距離を2cmに固定し、試料をほぼ平行に把持しながら、中心部(100cmの所)に0.00294(cN/dtex)の荷重を掛け、V字型を形成する。そして、V字型下部をフリー状態にする。このとき、試料には、残留トルクによる旋回が発生し、その旋回が静止するまで放置する。旋回が静止した後、その旋回数を検撚機で測定し、これをトルク数とする。

【0028】

次に、本発明で採用する仮撚条件について説明する。まず、加撚張力T1として0.6cN/dtex以下を満足させる必要がある。これは、加撚張力が高くなると、繊維の配向が進むだけでなく、得られる加工糸のトルク数も減るからである。

【0029】

また、解撚張力T2として2.0cN/dtex以上を満足させる必要がある。これは、解撚張力が低くなると、加撚途中で糸にバルーニングが発生する結果、糸切れ、毛羽などが多発し、安定操業が困難となるからである。

【0030】

なお、本発明でいう加撚張力とは、仮撚手段に入る直前の糸条の張力のことであり、解撚張力とは糸条が仮撚手段を通過した直後の糸の張力のことである。

【0031】

そして、上記加撚張力と解撚張力との比(T1/T2)を0.1〜0.3の範囲に設定する必要がある。これも解撚張力の場合と同じく、当該範囲を外れると安定操業が困難となるからである。

【0032】

さらに、仮撚数として800〜1500T/Mの範囲を満足させる必要がある。これは、仮撚数が800T/M未満になると、得られる加工糸のトルク数が減り、所望の濃染効果が得られないからである。一方、1500T/Mを超えると、得られる加工糸の捲縮が強くなり、同じく所望の濃染効果が得られなくなるからである。

【0033】

本発明では、これらに加え、仮撚手段として仮撚ピンを使用する必要がある。仮撚手段には既述した旋回ノズルの他、仮撚ピン、ディスク、ベルトニップなど様々なものが知られているが、本発明では、特に仮撚ピンを使用することにより、仮撚りの安定性と共に製造コストの削減が具現できる。

【0034】

次に、図面を用いて本発明の方法を具体的に説明する。

【0035】

図1は、本発明の製造方法の一例を示す工程概略図である。まず、供給糸たるポリエステル糸条Y1を、第1供給ローラ1に導入し、ローラ1と第1引取ローラ4との間で仮撚加工する。仮撚条件は前記した通りである。仮撚ピン3を使用した上で、低張力・低捲縮の条件を採用する。糸条は、ヒータ2で熱セットされて高トルク、低捲縮の加工糸となり、捲き取りローラ10により、パッケージ11に巻き取られる。なお、仮撚ピン3としては、スピンドルユニット及びスピンドルピン共に公知のものが使用できる。例えば、スピンドルユニットとして、「ヘバーライン製」、「FAG製」など各社のものが採用でき、スピンドルピンの種類としても偏心ピンやストレートピンなどどのようなものでも使用できる。

【0036】

以上の方法により、目的とする仮撚加工糸が得られる。得られる加工糸の糸質物性としては、制約を受けるものでないが、伸長率として10%以下が好ましい。これは、当該範囲を外れると、加工糸の捲縮が強くなる傾向にあり、織編物に濃染効果を与える上で不利となることが稀にあるからである。

【0037】

伸長率は、下記手段に準じて測定する。すなわち、まず、試料を枠周1.125mの検尺機を用い、トータル繊度が約2500dtexになるまでカセ取りし、これを一昼夜放置する。次に、平山製作所製オートクレープを使用して、130℃で30分間高温湿熱処理し、その後、重荷重0.2cN /dtexを掛け、10秒間放置後長さCを測定する。次いで、重荷重に代えて軽荷重0.001cN/dtexを掛け、10分間放置後長さDを測定する。そして、伸長率=(C−D)/C×100なる式にそれぞれの測定値を代入し、伸長率を算出する。

【0038】

加工糸を得た後は、これを用いて製織編する。このとき、加工糸に撚りを掛けず、そのままの状態で製織編工程に移ってもよいが、製織編に先立ち、好ましくは撚係数10000〜30000、より好ましくは13000〜25000の範囲で追撚する。そうすると、追撚によるねじれが顕著となるので、入射光の乱反射がより期待でき、深みある濃い色彩の発現に一層有利となる。撚係数が10000未満であると、加工糸のねじれ現象があまり顕著でなく、濃染効果の向上が期待できない傾向にあり、好ましくない。一方、30000を超えると、追撚工程で糸切れが多くなる他、撚熱セット性も悪くなる傾向にあり、好ましくない。セット性が低下すると、トルク数が増え、ビリ、スナールが発生し、製織編工程の工程通過性を低減させ易くなる。なお、撚係数とは、K=T×D1/2なる式(K:撚係数、T:撚数(回/m)、D:繊度(dtex))により算出されるものである。

【0039】

織編物の組織としては、基本的にどのようなものでも採用できる。例えば、平、綾、朱子の他、各種ドビー柄、ジャガードなどが採用できる。また、製織編後は仕上加工するのが一般的である。この場合、黒色に染色加工することを基礎とし、これに、深染加工、アルカリ減量、柔軟加工、制電加工、撥水加工など目的に応じて各種加工を付加し、採用すべき仕上加工となせばよい。黒色に染色加工するのは、フォーマルブラック用途に好適なものとなすためである。

【0040】

このようにして得た本発明の織編物は、深みのある濃染効果を発揮するものであるが、本発明では、当該濃染効果の検証にL*値を用いる。L*値とは、織編物の濃さを測る指標となるもので、具体的には、15以下を満足することが好ましく、13以下がより好ましい。L*値の数字が小さくなるほど、優れた濃染効果が発揮されていると認められる。

【0041】

L*値は、織編物が現実に発現する濃染効果を数値化したものであるから、染色加工された織編物が測定の対象となる。指摘するまでもないが、本発明の方法により得られる加工糸は、将来的に優れた濃染効果を発現する能力を備えているに過ぎないから、当該加工糸が使用されていても染色加工されていない織編物では、当然ながらL*値は所定範囲を外れる。

【0042】

染色加工としては、例えば、以下のような条件を採用するとよい。すなわち、上記仮撚加工糸を用いて製織編した後、まず、精練剤として日華化学社製「サンモールFL(商品名)」を2g/L含む精練浴で織編物を80℃で20分間程度精練する。次に、黒色の分散染料を含む染浴を調製する。このときの染料としては、黒色でありさえすればよく、種類は特に限定されない。また、染料の含有量が少ないと、所望の効果が発現し難い傾向にあるため、染料の使用量は一般に3〜8%owfが好ましく、4〜6%owfがより好ましい。好ましい染浴をあげるなら、例えば、分散染料としてダイスター社製「ダイアニックスブラックHG−FS200%(商品名)」を5.5%owf、助剤として日華化学社製「ニッカサンソルトSN−130(商品名)」を0.5g/L、さらに酢酸を0.2cc/Lを含む染浴などがあげられる。浴比は1:50程度が好ましく、135℃で30分間程度染色する。続いて、還元洗浄剤として一方社油脂工業社製「ビスノールP−55(商品名)」を5g/L含む洗浄浴を用意し、80℃で20分間程度還元洗浄する。

【0043】

また、L*値の測定には、まず、マクベス社製「CE−3100型分光光度計(商品名)」を用いて、得られた織編物の反射率を測定し、次に、CIE Labの色差式から濃度指標を求め、これをL*値とする。

【実施例】

【0044】

供給糸として、複屈折率(△n)60×10−3(偏光顕微鏡とコンペンセーターとの組合せによる干渉縞計測法で測定した)のポリエステル高配向未延伸糸120dtex72fを、図1に示す仮撚機に導入し、目的の仮撚加工糸を得た。得られた加工糸の太さは120dtex72f、トルク数は105T/M、伸長率は6.0%であった。

【0045】

仮撚条件としては、第1供給ローラ1及び第1引取ローラ4の速度を共に250m/分とし、ヒータ2の温度を200℃とした。また、加撚張力T1を0.025cN/dtex、解撚張力T2を0.208cN/dtexとし、T1/T2を0.12とした。さらに、仮撚数としてはZ方向に1200T/Mとした。仮撚手段には仮撚ピンを使用した。

【0046】

次に、得られた仮撚加工糸をSZそれぞれの方向に撚係数16400で加撚し、これらを2本交互に整経した。そして、緯糸として経糸と同じく上記SZ方向の糸を2本交互に配列し、経糸密度123本/2.54cm、緯糸密度98本/2.54cmの平組織の生機を得た。

【0047】

得られた生機を80℃で20分間精練した後、190℃で30秒間プレセットした。その後、分散染料(ダイスター社製「ダイアニックスブラックHG−FS200%(商品名)」)を5.0owf用いて135℃で30分間染色し、180℃で30秒間仕上げセットして目的とする織物を得た。得られた織物のL*は10.8であり、深みのある濃染効果を発揮するものであった。

【0048】

比較例として、仮撚ピンに代えて旋回ノズルを用い、上記実施例と同様の工程で仮撚加工糸を得た。なお、旋回ノズルの使用に伴い、解撚張力T2を0.0255cN/dtex、T1/T2を0.98に変更した。また、旋回ノズルの空気噴射圧力を0.294MPaとした。得られた加工糸の太さは120dtex72f、トルク数は62T/M、伸長率は7.0%であった。

【0049】

比較例にかかる加工糸については、仮撚途中で張力や撚係数などが大きく変動したため、均一な仮撚付与に至らなかった。また、空気を噴射させるための費用がかさみ、実施例の場合と比べ、明らかにコストがかかる結果となった。

【0050】

次に、実施例と同一手段にて織物を作製した。得られた織物のL*は11.5であり、深みのある濃染効果を発揮するものであった。しかし、均一な仮撚付与に至らなかったことに起因して、織物表面に筋状の欠点が認められるなど、織物品位の点において問題が残った。

【符号の説明】

【0051】

Y1 ポリエステル糸条

1 第1供給ローラ

2 ヒータ

3 仮撚ピン

4 第1引取ローラ

10 捲き取りローラ

11 パッケージ

【特許請求の範囲】

【請求項1】

ポリエステル糸条を、仮撚ピンを用いて仮撚加工するにあたり、下記(1)〜(4)を同時に満足する条件で仮撚加工することを特徴とする仮撚加工糸の製造方法。

(1)加撚張力T1が0.6cN/dtex以下

(2)解撚張力T2が2.0cN/dtex以上

(3)加撚張力と解撚張力との比(T1/T2)が0.1〜0.3

(4)仮撚数が800〜1500T/M

【請求項2】

請求項1記載の仮撚加工糸の製造方法により得られた仮撚加工糸を用いてなる織編物であって、前記仮撚加工糸が撚係数10000〜30000の範囲で追撚されており、さらに、黒色に染色加工され、かつL*値が15以下であることを特徴とする織編物。

【請求項3】

前記仮撚加工糸が、繊維表面に凹凸もしくは微細孔を有していることを特徴とする請求項2記載の織編物。

【請求項1】

ポリエステル糸条を、仮撚ピンを用いて仮撚加工するにあたり、下記(1)〜(4)を同時に満足する条件で仮撚加工することを特徴とする仮撚加工糸の製造方法。

(1)加撚張力T1が0.6cN/dtex以下

(2)解撚張力T2が2.0cN/dtex以上

(3)加撚張力と解撚張力との比(T1/T2)が0.1〜0.3

(4)仮撚数が800〜1500T/M

【請求項2】

請求項1記載の仮撚加工糸の製造方法により得られた仮撚加工糸を用いてなる織編物であって、前記仮撚加工糸が撚係数10000〜30000の範囲で追撚されており、さらに、黒色に染色加工され、かつL*値が15以下であることを特徴とする織編物。

【請求項3】

前記仮撚加工糸が、繊維表面に凹凸もしくは微細孔を有していることを特徴とする請求項2記載の織編物。

【図1】

【公開番号】特開2011−69027(P2011−69027A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−222595(P2009−222595)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(592197315)ユニチカトレーディング株式会社 (84)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(592197315)ユニチカトレーディング株式会社 (84)

【Fターム(参考)】

[ Back to top ]