仮止め部材およびその仮止め方法

【課題】キャリアテープを部品実装機からはずす際や装着する際に、電子部品がこぼれ落ちてしまうという課題があった。

【解決手段】部品を収納し、送り穴を有するキャリアテープ上に、部品を覆うトップテープを仮止めする仮止め部材であって、ベースフィルム40と、仮止めテープ20と、カバーフィルム30と、を備え、カバーフィルム30は、キャリアテープの長手方向の一辺に沿って、一端が基準面となる肉厚部31を備え、仮止めテープ20は、カバーフィルム30と接着した状態で、基準面からの距離が、キャリアテープの基準側の側面から送り穴をまたいでトップテープの側面までの距離と略同一で基準面と略平行な位置に設けたミシン目21と、ミシン目21との距離がトップテープの短手方向の幅と略同一でミシン目21と略平行な位置に設けたミシン目22と、を備える。

【解決手段】部品を収納し、送り穴を有するキャリアテープ上に、部品を覆うトップテープを仮止めする仮止め部材であって、ベースフィルム40と、仮止めテープ20と、カバーフィルム30と、を備え、カバーフィルム30は、キャリアテープの長手方向の一辺に沿って、一端が基準面となる肉厚部31を備え、仮止めテープ20は、カバーフィルム30と接着した状態で、基準面からの距離が、キャリアテープの基準側の側面から送り穴をまたいでトップテープの側面までの距離と略同一で基準面と略平行な位置に設けたミシン目21と、ミシン目21との距離がトップテープの短手方向の幅と略同一でミシン目21と略平行な位置に設けたミシン目22と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はテープ状部材に電子部品を保持して供給するキャリアテープのトップテープに対する仮止め部材およびその仮止め方法に関するものである。

【背景技術】

【0002】

部品実装機は、キャリアテープにより電子部品を一つずつ順番に実装方向に搬送し、それを実装部において基板に順次実装する。キャリアテープは供給する電子部品を連続的に複数個設けたものとなっているので、部品実装機は、長時間その電子部品を連続的に供給することができ、生産性を高めることができる。

【0003】

電子部品メーカーは、キャリアテープ上の収納ポケットに多数の電子部品を収納し、トップテープを接着して電子部品がこぼれ落ちないようにし、このキャリアテープをリールに巻いて供給している。しかし、部品実装機を用いるユーザは、1リール分全ての電子部品を使い切らずに生産を休止することがある。

【0004】

この場合、電子部品の入った収納ポケットの1個から数個のトップテープが剥離された状態となる。部品実装機を用いるユーザは、トップテープが剥離された状態のキャリアテープをリールに手動で巻き戻し、巻き戻したリールを部品実装機から取り外し、リールで保管する。このリールの取り外し作業時、上記のトップテープの剥離した部分の収納ポケットに入っている電子部品がこぼれ落ち易い。

【0005】

そこで、従来は、剥離したトップテープを、別に用意したセロファンテープで収納ポケット上に貼り付けて仮止めすることにより、電子部品のこぼれ落ちを防止している。

【0006】

このように、セロファンテープを使用する場合、ユーザは、部品実装機から、キャリアテープと剥離したトップテープとを引き出し、引き出したキャリアテープの収納ポケット上に、剥離したトップテープをセロファンテープで貼り付けて仮止めする。また、トップテープをセロファンテープで仮止めしたキャリアテープを再使用する場合、ユーザは、セロファンテープを剥がした上で、部品実装機に装填する。

【0007】

これらの一連の作業において、電子部品がキャリアテープからこぼれ落ちるという課題がある。

【0008】

上記課題を解決するために、特許文献1では、所定の長さを有する平板状のカバー本体と、該カバー本体の長手方向の一方の側を折り曲げてガイド溝を形成する折り曲げ部と、該カバー本体の長手方向の他方の側を折り曲げて形成された爪部とを有し、ガイド溝と爪部でキャリアテープの両側縁にスライド可能に取り付けることにより、収納ポケットの少なくとも数個をカバーするキャリアテープ用カバーが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−323028号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、従来の技術は、キャリアテープ用カバーを装着することで、部品のこぼれ落ちを防ぐことができるものの、キャリアテープ用カバーのキャリアテープへの取り付け、取り外し時に、電子部品がこぼれ落ちてしまうという課題があった。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の仮止め部材は、部品を収納し、送り穴を有するキャリアテープ上に、前記部品を覆うトップテープを仮止めする仮止め部材であって、ベースフィルムと、前記ベースフィルム上に接着した仮止めテープと、前記ベースフィルム上において前記仮止めテープを覆うカバーフィルムと、を備え、前記カバーフィルムは、前記キャリアテープの長手方向の一辺に沿って、一端が基準面となる肉厚部を備え、前記仮止めテープは、前記カバーフィルムと接着した状態で、前記基準面からの距離が、前記キャリアテープの基準側の側面から前記送り穴をまたいで前記トップテープの側面までの距離と略同一で前記基準面と略平行な位置に設けた第1のミシン目と、前記第1のミシン目との距離が前記トップテープの短手方向の幅と略同一で前記第1のミシン目と略平行な位置に設けた第2のミシン目と、を備える。

【発明の効果】

【0012】

上記の構成によって、仮止め部材は、トップテープをキャリアテープに仮止めし、そのままの状態で保管できるとともに、トップテープが、仮止めテープのミシン目に沿って剥離するため、仮止めした状態のまま部品実装機に装填することができ、電子部品のこぼれ落ちを防止することができる。

【図面の簡単な説明】

【0013】

【図1】実施の形態1における仮止め部材を用いて仮止めするキャリアテープを示す斜視図

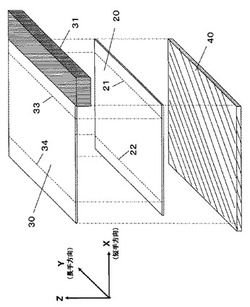

【図2】実施の形態1における仮止め部材を示す斜視図

【図3】実施の形態1における仮止め部材を示す側面図

【図4】実施の形態1における仮止め部材を示す分解斜視図

【図5】実施の形態1における仮止め方法の第1の手順を示す斜視図

【図6】実施の形態1における仮止め方法の第2の手順を示す斜視図

【図7】実施の形態1における仮止め方法の第3の手順を示す斜視図

【図8】実施の形態1における仮止め方法の第4の手順を示す斜視図

【図9】実施の形態2における仮止め部材を示す斜視図

【図10】実施の形態2における仮止め部材を示す側面図

【図11】実施の形態2における仮止め部材を示す分解斜視図

【図12】実施の形態2における仮止め方法の第1の手順を示す斜視図

【図13】実施の形態2における仮止め方法の第2の手順を示す斜視図

【図14】実施の形態2における仮止め方法の第3の手順を示す斜視図

【図15】実施の形態2における仮止め方法の第4の手順を示す斜視図

【図16】実施の形態2における仮止め方法の第5の手順を示す斜視図

【図17】実施の形態3における仮止め方法の第1の手順を示す斜視図

【図18】実施の形態3における仮止め方法の第2の手順を示す斜視図

【図19】その他の実施の形態における仮止め部材を示す斜視図

【発明を実施するための形態】

【0014】

以下、実施の形態を図面に従って説明する。

【0015】

(実施の形態1)

(1−1.仮止め部材の位置付け)

図1は実施の形態1における仮止め部材を用いて仮止めするエンボスキャリアテープ(以下、キャリアテープと呼ぶ)の全体構成を示す斜視図である。

【0016】

キャリアテープ2は、リール1に巻かれて提供される。キャリアテープ2は、多数の電子部品4を収納する。トップテープ3は、透明なポリエステル製であり、キャリアテープ2上の電子部品4を覆うように接着され、電子部品4がキャリアテープ2からこぼれ落ちないようにしている。トップテープ3で覆われていないキャリアテープ2の側部には、送り穴5が所定間隔毎のピッチで連続的に設けられている。

【0017】

電子部品4を収納したキャリアテープ2が巻かれたリール1が、部品実装機に実装される。部品実装機は、トップテープ3を剥がしながら、キャリアテープ2上の送り穴5を介してキャリアテープ2を搬送し、キャリアテープ2上の電子部品4を実装部において連続的に基板に実装する。

【0018】

1リール分全ての電子部品4を使い切らずに生産を休止した場合、電子部品4の入った収納ポケットの1個から数個のトップテープ3が剥離された状態となる。

【0019】

ユーザは、剥離された状態のトップテープ3を、後述する仮止め部材を用いてキャリアテープ2に仮止めする。これにより、ユーザは、リール1を部品実装機から取り出して保管する場合にも、電子部品4のこぼれ落ちを防止することができる。

【0020】

また、トップテープ3を仮止め部材で仮止めしたキャリアテープ2を再使用する場合、ユーザは、仮止め部材で仮止めした状態のまま、キャリアテープ2を、部品実装機に装填することができる。

【0021】

(1−2.仮止め部材の構成)

実施の形態1における仮止め部材の構成を、図2から図4を用いて説明する。図2は実施の形態1における仮止め部材を示す斜視図である。図3は実施の形態1における仮止め部材を示す側面図である。図4は実施の形態1における仮止め部材を構成する各部材を示す分解斜視図である。

【0022】

仮止め部材10は、図4に示すように、それぞれ長方形の形状をした、透明なベースフィルム40と、仮止めテープ20と、カバーフィルム30により構成される。ベースフィルム40は、長手方向の寸法が40mm、短手方向の寸法が18mmである。仮止めテープ20は、長手方向の寸法が40mm、短手方向の寸法が14mmである。カバーフィルム30は、長手方向の寸法が40mm、短手方向の寸法が21mmである。

【0023】

仮止めテープ20の下面は接着面となっており、その接着面によりベースフィルム40は接着される。カバーフィルム30の下面は微接着面となっており、その微接着面により仮止めテープ20は接着される。

【0024】

カバーフィルム30は、キャリアテープ2の長手方向(図示Y方向)の一辺に沿って、対応するように肉厚部31を設けている。なお、便宜的に、キャリアテープ2の長手方向に対応する肉厚部31に沿う方向をカバーフィルム30の長手方向とし、カバーフィルム30の面に沿って長手方向に直交する方向をカバーフィルム30の短手方向とする。肉厚部31の短手方向の幅は5mmである。図3に示すように、肉厚部31の一端は、基準面32となる。カバーフィルム30は、図2および図4に示すように、カバーフィルム30の長手方向(図示Y方向)の一辺とほぼ平行に2つのミシン目33、34が設けられる。トップテープ位置合わせ用ミシン目33は、仮止めテープ20を接着した状態で、仮止めテープ20の後述するミシン目21とほぼ同一の位置に設けられる。折り曲げ支持用ミシン目34は、仮止めテープ20を接着した状態で、仮止めテープ20の後述するミシン目22とほぼ同一の位置に設けられる。

【0025】

仮止めテープ20は、図4に示すように、キャリアテープ2およびカバーテープ30の長手方向(図示Y方向)の一辺とほぼ平行に2つのミシン目21、22が設けられる。ミシン目21は、仮止めテープ20をカバーフィルム30に接着した状態で、カバーフィルム30の基準面32からの距離が、キャリアテープ2の側面から送り穴5をまたいでキャリアテープ2に貼り付けられるトップテープ3の側面までの距離とほぼ同一となる位置に設けられる。ミシン目22は、ミシン目21とほぼ平行に、ミシン目21との距離が、トップテープ3の短手方向(図示X方向)の幅とほぼ同一(許容値は±1mm程度であり、望ましくは±0.5mm程度)となる位置に設けられる。

【0026】

ベースフィルム40は、図2に示すように、ベースフィルム40を剥がす際の作業性を考慮して、カバーフィルム30と接着した状態で、カバーフィルム30の肉厚部31のない長手方向の一辺の外側に、所定の幅(2mm)の糊しろ41を備える。

【0027】

(1−3.仮止め部材を用いた仮止め方法)

実施の形態1における仮止め部材10を用いて、キャリアテープ2のトップテープ3を仮止めする際の手順について、図5から図8を用いて説明する。

【0028】

図5に示すように、仮止め部材10を用いて仮止めする際、まずベースフィルム40を、仮止めテープ20とカバーフィルム30とが接着した状態を維持したまま、剥ぎ取る。上記のように、カバーフィルム30の外側に糊しろ41が設けられており、ベースフィルム40は、糊しろ41を用いて容易に剥ぎ取られる。

【0029】

次に、図6に示すように、カバーフィルム30の肉厚部31における基準面32にキャリアテープ2の基準側の側面(基準側の側面とは、キャリアテープ2の送り穴5側の側面)を当接させ、さらに、剥がれたトップテープ3をキャリアテープ2上の電子部品4を覆いつつ、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めし、指で強く圧力をかけて仮止め部材10の仮止めテープ20の表層に設けた粘着剤によって、トップテープ3をキャリアテープ2に貼り付け固定する。

【0030】

その後、図7に示すように、カバーフィルム30を折り曲げ支持用ミシン目34に沿って、カバーフィルム30と仮止めテープ20を、キャリアテープ2の背面に折り返す。仮止めテープ20がキャリアテープ2のトップテープ3とは反対側の、すなわち他方の平面側に接着されるように折り返し、ベースフィルム40の上下から指で強く圧力をかけて仮止めテープ20をトップテープ3とキャリアテープ2に接着させる。

【0031】

最後に、図8に示すように、カバーフィルム30を仮止めテープ20から剥がす。上記のように、カバーフィルム30の下面は微接着面となっており、仮止めテープ20とトップテープ3およびキャリアテープ2との接着を維持しつつ、カバーフィルム30を仮止めテープ20から剥がすことができる。以上の手順により、仮止めテープ20による、トップテープ3のキャリアテープ2への仮止めが完了する。

【0032】

(1−4.まとめ)

以上のように、仮止めテープ20により、トップテープ3はキャリアテープ2に仮止めされる。

【0033】

カバーフィルム30は、長手方向の一辺に沿って一端が基準面32となる肉厚部31を備えており、キャリアテープ2は、その基準側の側面を基準面32に当接することで、キャリアテープ2に対する仮止め部材10の接着時の位置合わせを、容易に行うことができる。

【0034】

仮止めテープ20は、ミシン目21および22を有する。ミシン目21は、基準面32からの距離が、キャリアテープ2の基準側の側面から送り穴をまたいでトップテープ3の側面までの距離とほぼ同一であり、ミシン目22は、ミシン目21との距離がトップテープ3の短手方向(図示X方向)の幅とほぼ同一である。さらに、ミシン目21および22は、それぞれ基準面32とほぼ平行である。

【0035】

なお、本実施の形態におけるほぼ同一な距離あるいは位置、およびほぼ平行とは、許容値で±1mm程度の範囲で、望ましくは±0.5mm程度の範囲であり、トップテープ3のキャリアテープ2からの剥離やキャリアテープ2の送りに悪影響が出ない程度の許容範囲である。

【0036】

これにより、カバーフィルム30の基準面32にキャリアテープ2の側面を当接しつつ位置合わせを行うことで、図8に示すように、仮止めテープ20のミシン目21とトップテープ3の一端面、および仮止めテープ20のミシン目22とトップテープ3の他の端面が、それぞれ一致した状態で直線上に存在する。これにより、キャリアテープ2を仮止めテープ20で仮止めしたまま部品実装機に装填しても、トップテープ3は、仮止めテープ20のミシン目21、22に沿って、蛇行することなく剥離するため、剥離時にトップテープ3が均一に剥離せずに電子部品4がこぼれ落ちる等の不具合の発生を抑えることができる。

【0037】

ここで、例えば許容値を超えて、トップテープ3の幅よりミシン目21と22との距離が小さすぎる場合は、キャリアテープ2からトップテープ3の剥離がうまくいかず、剥離したとしても、ミシン目21、22がキャリアテープ2に収容された電子部品4にかかる様に配置されているため、電子部品4の取り出し動作の時に電子部品4が仮止めテープ20にひっかかり、電子部品4の落下や位置ずれ等の取り出し不良が生じる恐れがある。また、大きすぎる場合は、トップテープ3のキャリアテープ2からの剥離抵抗が大きくなり過ぎ、剥離不良が生じる恐れがある。

【0038】

さらに、図8に示すように、仮止めテープ20は、キャリアテープ2の送り穴5が存在する側面では、背面まで回り込んでおらず、送り穴5の裏側を塞がないため、部品実装機における送り不良の発生を抑えることができる。一方、仮止めテープ20は、キャリアテープ2の送り穴5が存在しない側面では、背面まで回り込んでおり、キャリアテープ2を移動する際等に、仮止めテープ20がキャリアテープ2から剥離するのを防止することができる。

【0039】

また、カバーフィルム30は、トップテープ位置合わせ用ミシン目33と折り曲げ支持用ミシン目34を有する。トップテープ位置合わせ用ミシン目33は、仮止めテープ20を接着した状態で、仮止めテープ20のミシン目21とほぼ同一の位置に設けられる。これにより、トップテープ3をキャリアテープ2に貼り付ける際に、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めすることができ、仮止めテープ20のミシン目21とトップテープ3の一端面とを容易に一致させることができる。折り曲げ支持用ミシン目34は、仮止めテープ20を接着した状態で、仮止めテープ20のミシン目22とほぼ同一の位置(許容値は±1mm程度であり、望ましくは±0.5mm程度)に設けられる。これにより、折り曲げ支持用ミシン目に沿って折り曲げることで、仮止めテープ20のミシン目22とトップテープ3の他の端面とを容易に一致させることができる。

【0040】

(実施の形態2)

(2−1.仮止め部材の構成)

実施の形態2における仮止め部材は、実施の形態1と比較して、より幅の広いキャリアテープ2(16mm幅から24mm幅)のトップテープ3を仮止めする際に用いられる。

【0041】

実施の形態2における仮止め部材の構成を、図9から図11を用いて説明する。図9は実施の形態2における仮止め部材を示す斜視図である。図10は実施の形態2における仮止め部材を示す側面図である。図11は実施の形態2における仮止め部材を構成する各部材を示す分解斜視図である。

【0042】

実施の形態2は、実施の形態1の仮止め部材10に対して、2つの部材に分割する分割用ミシン目を設けた点が実施の形態1と異なり、それ以外については同様であり、実施の形態1と同じ構成に関しては同一の符号を付与し、説明を省略する。

【0043】

カバーフィルム30は、図9および図11に示すように、トップテープ位置合わせ用ミシン目33と折り曲げ支持用ミシン目34との間に、分割用ミシン目35を設ける。

【0044】

仮止めテープ20は、図11に示すように、2つのミシン目21と22との間で、仮止めテープ20をカバーフィルム30に接着した状態で、カバーフィルム30の分割用ミシン目35と一致する位置に、分割用ミシン目23を設ける。

【0045】

ベースフィルム40は、図11に示すように、ベースフィルム40を仮止めテープ20に接着した状態で、仮止めテープ20の分割用ミシン目23と一致する位置に、分割用ミシン目41を設ける。

【0046】

(2−2.仮止め部材を用いた仮止め方法)

実施の形態2における仮止め部材11を用いて、キャリアテープ2のトップテープ3を仮止めする際の手順について、図12から図16を用いて説明する。

【0047】

仮止め部材11は、図12に示すように、まずカバーフィルム30の分割用ミシン目35に沿って、分割仮止め部材12と分割仮止め部材13に分割される。仮止めテープ20は、分割用ミシン目35と同一の位置に分割用ミシン目23を有しており、ベースフィルム40は、分割用ミシン目35および分割用ミシン目23と同一の位置に、分割用ミシン目41を有しているため、仮止め部材11を構成する各部材は、これらのミシン目に沿って、それぞれ2つに分割される。

【0048】

図13に示すように、2つに分割されたベースフィルム40は、仮止めテープ20とカバーフィルム30とが接着した状態を維持したまま、分割仮止め部材12、13から、それぞれ剥ぎ取られる。

【0049】

次に、図14に示すように、分割仮止め部材12は、カバーフィルム30の肉厚部31における基準面32にキャリアテープ2の側面を当接させ、さらに、剥がれたトップテープ3をキャリアテープ2上の電子部品4を覆いつつ、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めし、指で強く圧力をかけて分割仮止め部材12の仮止めテープ20の表層に設けた粘着剤によって、トップテープ3をキャリアテープ2に貼り付け固定する。

【0050】

さらに、図15に示すように、分割仮止め部材13を、カバーフィルム30の折り曲げ支持用ミシン目34に沿って折り曲げ、その折り曲げた部分をキャリアテープ2の分割仮止め部材12で仮止めした側面と反対の側面に当接させて位置合わせをし、カバーフィルム30と仮止めテープ20を、キャリアテープ2の背面に折り返す。仮止めテープ20がキャリアテープ2のトップテープ3とは反対側の、すなわち他方の平面側に接着されるように折り返し、ベースフィルム40の上下から指で強く圧力をかけて仮止めテープ20をトップテープ3とキャリアテープ2に接着させる。

【0051】

最後に、図16に示すように、分割仮止め部材12と13において、カバーフィルム30を仮止めテープ20から剥がす。カバーフィルム30の下面は微接着面となっており、この微接着面とは、仮止めテープ20とトップテープ3およびキャリアテープ2との接着を維持しつつ、カバーフィルム30を仮止めテープ20から剥がすことができる程度の接着力を有する面である。以上の手順により、仮止めテープ20は、分割された形でトップテープ3をキャリアテープ2へ仮止めする。

【0052】

(2−3.まとめ)

このようにして、仮止めテープ20により、トップテープ3はキャリアテープ2に仮止めされる。実施の形態2における仮止め部材11において、仮止めテープ20は、ミシン目21とミシン目22との間にミシン目21とほぼ平行に分割用ミシン目23を、カバーフィルム30は、仮止めテープ20と接着した状態で分割用ミシン目23とほぼ同一な位置に分割用ミシン目35を、ベースフィルム40は、仮止めテープ20と接着した状態で分割用ミシン目23とほぼ同一な位置に分割用ミシン目41を、それぞれ有しており、この分割用ミシン目35、23および41に沿って、仮止め部材11を2つに分割することで、トップテープ3の幅が広く、仮止めテープ20のミシン目21とミシン目22との間の幅よりも広い場合でも、仮止めテープ20でトップテープ3をキャリアテープ2に仮止めすることができる。これにより、キャリアテープ2を仮止めテープ20で仮止めしたまま部品実装機に装填しても、トップテープ3は、仮止めテープ20のミシン目21、22に沿って、蛇行することなく剥離するため、剥離時にトップテープ3が均一に剥離せずに電子部品4がこぼれ落ちる等の不具合の発生を抑えることができる。

【0053】

(実施の形態3)

実施の形態3は、キャリアテープ2の幅が実施の形態2よりもさらに広く(32mm幅以上)、両側面に送り穴5を有する形状のキャリアテープ2を仮止めする形態であり、実施の形態1の仮止め部材10を2つ用いて、トップテープ3の仮止めを行う。

【0054】

実施の形態3における仮止め部材の構成は、実施の形態1と同様であり、説明を省力する。

【0055】

(3−1.仮止め部材を用いた仮止め方法)

実施の形態3における仮止め部材10を2つ用いて、キャリアテープ2のトップテープ3を仮止めする際の手順について、図17、18を用いて説明する。

【0056】

図17に示すように、仮止め部材10は、カバーフィルム30の肉厚部31における基準面32にキャリアテープ2の側面を当接させ、さらに、剥がれたトップテープ3をキャリアテープ2上の電子部品4を覆いつつ、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めし、指で強く圧力をかけて仮止め部材10の仮止めテープ20の表層に設けた粘着剤によって、トップテープ3をキャリアテープ2に貼り付け固定する。同様に、キャリアテープ2の反対側の側面に対しても仮止め部材10を貼り付ける。このようにして、2つの仮止め部材10は、キャリアテープ2の両側面からトップテープ3をキャリアテープ2に仮止めする。

【0057】

次に、図18に示すように、2つの仮止め部材10において、カバーフィルム30を仮止めテープ20から剥がす。カバーフィルム30の下面は微接着面となっており、仮止めテープ20とトップテープ3およびキャリアテープ2との接着を維持しつつ、カバーフィルム30を仮止めテープ20から剥がすことができる。以上の手順により、2つの仮止めテープ20は、トップテープ3をキャリアテープ2へ仮止めする。

【0058】

(3−2.まとめ)

このようにして、2つの仮止めテープ20により、トップテープ3はキャリアテープ2に仮止めされる。実施の形態3においては、キャリアテープ2の両側面に送り穴5が配置された形状のキャリアテープ2に対しても、2つの仮止めテープ20を用いて、トップテープ3をキャリアテープ2に仮止めすることができ、キャリアテープ2を仮止めテープ20で仮止めしたまま部品実装機に装填しても、トップテープ3は、2つの仮止めテープ20のミシン目21に沿って、蛇行することなく剥離するため、剥離時にトップテープ3が均一に剥離せずに電子部品4がこぼれ落ちる等の不具合の発生を抑えることができる。

【0059】

(その他の実施の形態)

本発明の実施の形態として、実施の形態1から3を例示した。しかし、本発明はこれには限らない。そこで、本発明の他の実施の形態を以下まとめて説明する。なお、本発明は、これらには限定されず、適宜修正された実施の形態に対しても適用可能である。

【0060】

実施の形態1において、仮止め部材10の仮止めテープ20、カバーフィルム30およびベースフィルム40の各寸法を規定したが、この寸法に限定されるものではなく、適宜寸法を変更してもよい。

【0061】

実施の形態1から3において、カバーフィルム30は、トップテープ位置合わせ用ミシン目33と折り曲げ支持用ミシン目34を設ける形態について説明した。トップテープ位置合わせ用ミシン目33を設けることにより、剥がれたトップテープ3の位置合わせを行う際に、トップテープ3の側面をトップテープ位置合わせ用ミシン目33と目視により一致させればよく、トップテープ3の位置合わせを容易に行うことができる。しかしながら、カバーフィルム30にトップテープ位置合わせ用ミシン目33を設けずに、トップテープ3の側面を、仮止めテープ20のミシン目21に一致させて位置決めする形態であってもよい。また、折り曲げ支持用ミシン目34を設けることにより、このミシン目に沿って、カバーフィルム30と仮止めテープ20を、折り返すことができ、カバーフィルム30の折り返しを容易に行うことができる。しかしながら、カバーフィルム30に折り曲げ支持用ミシン目34を設けずに、カバーフィルム30を、仮止めテープ20のミシン目22に沿って折り曲げる形態であってもよい。

【0062】

実施の形態1から3において、ベースフィルム40は、カバーフィルム30と接着した状態で、カバーフィルム30の長手方向の肉厚部31の反対側の一辺の外側に、糊しろ41を備える形態について説明した。これにより、ベースフィルム40を容易に剥がすことができる。ベースフィルム40に糊しろ41を設けずに、図19に示すように、カバーフィルム30の一角に、切り欠き部36を有する形態であってもよい。カバーフィルム30に切り欠き部36を設けることにより、この部分からベースフィルム40を容易に剥がすことができる。

【0063】

実施の形態1から3において、トップテープ3を、先端から順次剥がし、未だ剥がれていない先頭部の前方に位置する剥離状態を仮止めする形態について説明したが、仮止めを行う位置はこの位置に限定されるものではなく、例えばトップテープ3の未だ剥がれていない位置の途中で、不具合によりトップテープ3が一部、剥離した状態を補修するために、仮止め部材10を用いてもよい。

【0064】

実施の形態3では、実施の形態1の仮止め部材10を2つ用いる形態について説明したが、実施の形態2の仮止め部材11を2つ用いる形態であってもよい。この場合、仮止め部材11を分割せずにそのまま用いてもよいし、仮止め部材11を2つに分割し、分割仮止め部材12のみを用いてもよい。

【産業上の利用可能性】

【0065】

本実施の形態にかかる仮止め部材は、トップテープをキャリアテープに仮止めし、そのままの状態で保管できるとともに、トップテープが、仮止めテープのミシン目に沿って剥離するため、仮止めした状態のまま部品実装機に装填することができ、様々な幅のキャリアテープのトップテープに対する仮止め部材として適用することができ有用である。

【符号の説明】

【0066】

1 リール

2 キャリアテープ

3 トップテープ

4 電子部品

5 送り穴

10、11 仮止め部材

12、13 分割仮止め部材

20 仮止めテープ

21、22 ミシン目(第1、第2のミシン目)

23、35、41 分割用ミシン目(第1、第2、第3の分割用ミシン目)

30 カバーフィルム

31 肉厚部

32 基準面

33 トップテープ位置合わせ用ミシン目

34 折り曲げ支持用ミシン目

36 切り欠き部

40 ベースフィルム

41 糊しろ

【技術分野】

【0001】

本発明はテープ状部材に電子部品を保持して供給するキャリアテープのトップテープに対する仮止め部材およびその仮止め方法に関するものである。

【背景技術】

【0002】

部品実装機は、キャリアテープにより電子部品を一つずつ順番に実装方向に搬送し、それを実装部において基板に順次実装する。キャリアテープは供給する電子部品を連続的に複数個設けたものとなっているので、部品実装機は、長時間その電子部品を連続的に供給することができ、生産性を高めることができる。

【0003】

電子部品メーカーは、キャリアテープ上の収納ポケットに多数の電子部品を収納し、トップテープを接着して電子部品がこぼれ落ちないようにし、このキャリアテープをリールに巻いて供給している。しかし、部品実装機を用いるユーザは、1リール分全ての電子部品を使い切らずに生産を休止することがある。

【0004】

この場合、電子部品の入った収納ポケットの1個から数個のトップテープが剥離された状態となる。部品実装機を用いるユーザは、トップテープが剥離された状態のキャリアテープをリールに手動で巻き戻し、巻き戻したリールを部品実装機から取り外し、リールで保管する。このリールの取り外し作業時、上記のトップテープの剥離した部分の収納ポケットに入っている電子部品がこぼれ落ち易い。

【0005】

そこで、従来は、剥離したトップテープを、別に用意したセロファンテープで収納ポケット上に貼り付けて仮止めすることにより、電子部品のこぼれ落ちを防止している。

【0006】

このように、セロファンテープを使用する場合、ユーザは、部品実装機から、キャリアテープと剥離したトップテープとを引き出し、引き出したキャリアテープの収納ポケット上に、剥離したトップテープをセロファンテープで貼り付けて仮止めする。また、トップテープをセロファンテープで仮止めしたキャリアテープを再使用する場合、ユーザは、セロファンテープを剥がした上で、部品実装機に装填する。

【0007】

これらの一連の作業において、電子部品がキャリアテープからこぼれ落ちるという課題がある。

【0008】

上記課題を解決するために、特許文献1では、所定の長さを有する平板状のカバー本体と、該カバー本体の長手方向の一方の側を折り曲げてガイド溝を形成する折り曲げ部と、該カバー本体の長手方向の他方の側を折り曲げて形成された爪部とを有し、ガイド溝と爪部でキャリアテープの両側縁にスライド可能に取り付けることにより、収納ポケットの少なくとも数個をカバーするキャリアテープ用カバーが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−323028号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、従来の技術は、キャリアテープ用カバーを装着することで、部品のこぼれ落ちを防ぐことができるものの、キャリアテープ用カバーのキャリアテープへの取り付け、取り外し時に、電子部品がこぼれ落ちてしまうという課題があった。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の仮止め部材は、部品を収納し、送り穴を有するキャリアテープ上に、前記部品を覆うトップテープを仮止めする仮止め部材であって、ベースフィルムと、前記ベースフィルム上に接着した仮止めテープと、前記ベースフィルム上において前記仮止めテープを覆うカバーフィルムと、を備え、前記カバーフィルムは、前記キャリアテープの長手方向の一辺に沿って、一端が基準面となる肉厚部を備え、前記仮止めテープは、前記カバーフィルムと接着した状態で、前記基準面からの距離が、前記キャリアテープの基準側の側面から前記送り穴をまたいで前記トップテープの側面までの距離と略同一で前記基準面と略平行な位置に設けた第1のミシン目と、前記第1のミシン目との距離が前記トップテープの短手方向の幅と略同一で前記第1のミシン目と略平行な位置に設けた第2のミシン目と、を備える。

【発明の効果】

【0012】

上記の構成によって、仮止め部材は、トップテープをキャリアテープに仮止めし、そのままの状態で保管できるとともに、トップテープが、仮止めテープのミシン目に沿って剥離するため、仮止めした状態のまま部品実装機に装填することができ、電子部品のこぼれ落ちを防止することができる。

【図面の簡単な説明】

【0013】

【図1】実施の形態1における仮止め部材を用いて仮止めするキャリアテープを示す斜視図

【図2】実施の形態1における仮止め部材を示す斜視図

【図3】実施の形態1における仮止め部材を示す側面図

【図4】実施の形態1における仮止め部材を示す分解斜視図

【図5】実施の形態1における仮止め方法の第1の手順を示す斜視図

【図6】実施の形態1における仮止め方法の第2の手順を示す斜視図

【図7】実施の形態1における仮止め方法の第3の手順を示す斜視図

【図8】実施の形態1における仮止め方法の第4の手順を示す斜視図

【図9】実施の形態2における仮止め部材を示す斜視図

【図10】実施の形態2における仮止め部材を示す側面図

【図11】実施の形態2における仮止め部材を示す分解斜視図

【図12】実施の形態2における仮止め方法の第1の手順を示す斜視図

【図13】実施の形態2における仮止め方法の第2の手順を示す斜視図

【図14】実施の形態2における仮止め方法の第3の手順を示す斜視図

【図15】実施の形態2における仮止め方法の第4の手順を示す斜視図

【図16】実施の形態2における仮止め方法の第5の手順を示す斜視図

【図17】実施の形態3における仮止め方法の第1の手順を示す斜視図

【図18】実施の形態3における仮止め方法の第2の手順を示す斜視図

【図19】その他の実施の形態における仮止め部材を示す斜視図

【発明を実施するための形態】

【0014】

以下、実施の形態を図面に従って説明する。

【0015】

(実施の形態1)

(1−1.仮止め部材の位置付け)

図1は実施の形態1における仮止め部材を用いて仮止めするエンボスキャリアテープ(以下、キャリアテープと呼ぶ)の全体構成を示す斜視図である。

【0016】

キャリアテープ2は、リール1に巻かれて提供される。キャリアテープ2は、多数の電子部品4を収納する。トップテープ3は、透明なポリエステル製であり、キャリアテープ2上の電子部品4を覆うように接着され、電子部品4がキャリアテープ2からこぼれ落ちないようにしている。トップテープ3で覆われていないキャリアテープ2の側部には、送り穴5が所定間隔毎のピッチで連続的に設けられている。

【0017】

電子部品4を収納したキャリアテープ2が巻かれたリール1が、部品実装機に実装される。部品実装機は、トップテープ3を剥がしながら、キャリアテープ2上の送り穴5を介してキャリアテープ2を搬送し、キャリアテープ2上の電子部品4を実装部において連続的に基板に実装する。

【0018】

1リール分全ての電子部品4を使い切らずに生産を休止した場合、電子部品4の入った収納ポケットの1個から数個のトップテープ3が剥離された状態となる。

【0019】

ユーザは、剥離された状態のトップテープ3を、後述する仮止め部材を用いてキャリアテープ2に仮止めする。これにより、ユーザは、リール1を部品実装機から取り出して保管する場合にも、電子部品4のこぼれ落ちを防止することができる。

【0020】

また、トップテープ3を仮止め部材で仮止めしたキャリアテープ2を再使用する場合、ユーザは、仮止め部材で仮止めした状態のまま、キャリアテープ2を、部品実装機に装填することができる。

【0021】

(1−2.仮止め部材の構成)

実施の形態1における仮止め部材の構成を、図2から図4を用いて説明する。図2は実施の形態1における仮止め部材を示す斜視図である。図3は実施の形態1における仮止め部材を示す側面図である。図4は実施の形態1における仮止め部材を構成する各部材を示す分解斜視図である。

【0022】

仮止め部材10は、図4に示すように、それぞれ長方形の形状をした、透明なベースフィルム40と、仮止めテープ20と、カバーフィルム30により構成される。ベースフィルム40は、長手方向の寸法が40mm、短手方向の寸法が18mmである。仮止めテープ20は、長手方向の寸法が40mm、短手方向の寸法が14mmである。カバーフィルム30は、長手方向の寸法が40mm、短手方向の寸法が21mmである。

【0023】

仮止めテープ20の下面は接着面となっており、その接着面によりベースフィルム40は接着される。カバーフィルム30の下面は微接着面となっており、その微接着面により仮止めテープ20は接着される。

【0024】

カバーフィルム30は、キャリアテープ2の長手方向(図示Y方向)の一辺に沿って、対応するように肉厚部31を設けている。なお、便宜的に、キャリアテープ2の長手方向に対応する肉厚部31に沿う方向をカバーフィルム30の長手方向とし、カバーフィルム30の面に沿って長手方向に直交する方向をカバーフィルム30の短手方向とする。肉厚部31の短手方向の幅は5mmである。図3に示すように、肉厚部31の一端は、基準面32となる。カバーフィルム30は、図2および図4に示すように、カバーフィルム30の長手方向(図示Y方向)の一辺とほぼ平行に2つのミシン目33、34が設けられる。トップテープ位置合わせ用ミシン目33は、仮止めテープ20を接着した状態で、仮止めテープ20の後述するミシン目21とほぼ同一の位置に設けられる。折り曲げ支持用ミシン目34は、仮止めテープ20を接着した状態で、仮止めテープ20の後述するミシン目22とほぼ同一の位置に設けられる。

【0025】

仮止めテープ20は、図4に示すように、キャリアテープ2およびカバーテープ30の長手方向(図示Y方向)の一辺とほぼ平行に2つのミシン目21、22が設けられる。ミシン目21は、仮止めテープ20をカバーフィルム30に接着した状態で、カバーフィルム30の基準面32からの距離が、キャリアテープ2の側面から送り穴5をまたいでキャリアテープ2に貼り付けられるトップテープ3の側面までの距離とほぼ同一となる位置に設けられる。ミシン目22は、ミシン目21とほぼ平行に、ミシン目21との距離が、トップテープ3の短手方向(図示X方向)の幅とほぼ同一(許容値は±1mm程度であり、望ましくは±0.5mm程度)となる位置に設けられる。

【0026】

ベースフィルム40は、図2に示すように、ベースフィルム40を剥がす際の作業性を考慮して、カバーフィルム30と接着した状態で、カバーフィルム30の肉厚部31のない長手方向の一辺の外側に、所定の幅(2mm)の糊しろ41を備える。

【0027】

(1−3.仮止め部材を用いた仮止め方法)

実施の形態1における仮止め部材10を用いて、キャリアテープ2のトップテープ3を仮止めする際の手順について、図5から図8を用いて説明する。

【0028】

図5に示すように、仮止め部材10を用いて仮止めする際、まずベースフィルム40を、仮止めテープ20とカバーフィルム30とが接着した状態を維持したまま、剥ぎ取る。上記のように、カバーフィルム30の外側に糊しろ41が設けられており、ベースフィルム40は、糊しろ41を用いて容易に剥ぎ取られる。

【0029】

次に、図6に示すように、カバーフィルム30の肉厚部31における基準面32にキャリアテープ2の基準側の側面(基準側の側面とは、キャリアテープ2の送り穴5側の側面)を当接させ、さらに、剥がれたトップテープ3をキャリアテープ2上の電子部品4を覆いつつ、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めし、指で強く圧力をかけて仮止め部材10の仮止めテープ20の表層に設けた粘着剤によって、トップテープ3をキャリアテープ2に貼り付け固定する。

【0030】

その後、図7に示すように、カバーフィルム30を折り曲げ支持用ミシン目34に沿って、カバーフィルム30と仮止めテープ20を、キャリアテープ2の背面に折り返す。仮止めテープ20がキャリアテープ2のトップテープ3とは反対側の、すなわち他方の平面側に接着されるように折り返し、ベースフィルム40の上下から指で強く圧力をかけて仮止めテープ20をトップテープ3とキャリアテープ2に接着させる。

【0031】

最後に、図8に示すように、カバーフィルム30を仮止めテープ20から剥がす。上記のように、カバーフィルム30の下面は微接着面となっており、仮止めテープ20とトップテープ3およびキャリアテープ2との接着を維持しつつ、カバーフィルム30を仮止めテープ20から剥がすことができる。以上の手順により、仮止めテープ20による、トップテープ3のキャリアテープ2への仮止めが完了する。

【0032】

(1−4.まとめ)

以上のように、仮止めテープ20により、トップテープ3はキャリアテープ2に仮止めされる。

【0033】

カバーフィルム30は、長手方向の一辺に沿って一端が基準面32となる肉厚部31を備えており、キャリアテープ2は、その基準側の側面を基準面32に当接することで、キャリアテープ2に対する仮止め部材10の接着時の位置合わせを、容易に行うことができる。

【0034】

仮止めテープ20は、ミシン目21および22を有する。ミシン目21は、基準面32からの距離が、キャリアテープ2の基準側の側面から送り穴をまたいでトップテープ3の側面までの距離とほぼ同一であり、ミシン目22は、ミシン目21との距離がトップテープ3の短手方向(図示X方向)の幅とほぼ同一である。さらに、ミシン目21および22は、それぞれ基準面32とほぼ平行である。

【0035】

なお、本実施の形態におけるほぼ同一な距離あるいは位置、およびほぼ平行とは、許容値で±1mm程度の範囲で、望ましくは±0.5mm程度の範囲であり、トップテープ3のキャリアテープ2からの剥離やキャリアテープ2の送りに悪影響が出ない程度の許容範囲である。

【0036】

これにより、カバーフィルム30の基準面32にキャリアテープ2の側面を当接しつつ位置合わせを行うことで、図8に示すように、仮止めテープ20のミシン目21とトップテープ3の一端面、および仮止めテープ20のミシン目22とトップテープ3の他の端面が、それぞれ一致した状態で直線上に存在する。これにより、キャリアテープ2を仮止めテープ20で仮止めしたまま部品実装機に装填しても、トップテープ3は、仮止めテープ20のミシン目21、22に沿って、蛇行することなく剥離するため、剥離時にトップテープ3が均一に剥離せずに電子部品4がこぼれ落ちる等の不具合の発生を抑えることができる。

【0037】

ここで、例えば許容値を超えて、トップテープ3の幅よりミシン目21と22との距離が小さすぎる場合は、キャリアテープ2からトップテープ3の剥離がうまくいかず、剥離したとしても、ミシン目21、22がキャリアテープ2に収容された電子部品4にかかる様に配置されているため、電子部品4の取り出し動作の時に電子部品4が仮止めテープ20にひっかかり、電子部品4の落下や位置ずれ等の取り出し不良が生じる恐れがある。また、大きすぎる場合は、トップテープ3のキャリアテープ2からの剥離抵抗が大きくなり過ぎ、剥離不良が生じる恐れがある。

【0038】

さらに、図8に示すように、仮止めテープ20は、キャリアテープ2の送り穴5が存在する側面では、背面まで回り込んでおらず、送り穴5の裏側を塞がないため、部品実装機における送り不良の発生を抑えることができる。一方、仮止めテープ20は、キャリアテープ2の送り穴5が存在しない側面では、背面まで回り込んでおり、キャリアテープ2を移動する際等に、仮止めテープ20がキャリアテープ2から剥離するのを防止することができる。

【0039】

また、カバーフィルム30は、トップテープ位置合わせ用ミシン目33と折り曲げ支持用ミシン目34を有する。トップテープ位置合わせ用ミシン目33は、仮止めテープ20を接着した状態で、仮止めテープ20のミシン目21とほぼ同一の位置に設けられる。これにより、トップテープ3をキャリアテープ2に貼り付ける際に、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めすることができ、仮止めテープ20のミシン目21とトップテープ3の一端面とを容易に一致させることができる。折り曲げ支持用ミシン目34は、仮止めテープ20を接着した状態で、仮止めテープ20のミシン目22とほぼ同一の位置(許容値は±1mm程度であり、望ましくは±0.5mm程度)に設けられる。これにより、折り曲げ支持用ミシン目に沿って折り曲げることで、仮止めテープ20のミシン目22とトップテープ3の他の端面とを容易に一致させることができる。

【0040】

(実施の形態2)

(2−1.仮止め部材の構成)

実施の形態2における仮止め部材は、実施の形態1と比較して、より幅の広いキャリアテープ2(16mm幅から24mm幅)のトップテープ3を仮止めする際に用いられる。

【0041】

実施の形態2における仮止め部材の構成を、図9から図11を用いて説明する。図9は実施の形態2における仮止め部材を示す斜視図である。図10は実施の形態2における仮止め部材を示す側面図である。図11は実施の形態2における仮止め部材を構成する各部材を示す分解斜視図である。

【0042】

実施の形態2は、実施の形態1の仮止め部材10に対して、2つの部材に分割する分割用ミシン目を設けた点が実施の形態1と異なり、それ以外については同様であり、実施の形態1と同じ構成に関しては同一の符号を付与し、説明を省略する。

【0043】

カバーフィルム30は、図9および図11に示すように、トップテープ位置合わせ用ミシン目33と折り曲げ支持用ミシン目34との間に、分割用ミシン目35を設ける。

【0044】

仮止めテープ20は、図11に示すように、2つのミシン目21と22との間で、仮止めテープ20をカバーフィルム30に接着した状態で、カバーフィルム30の分割用ミシン目35と一致する位置に、分割用ミシン目23を設ける。

【0045】

ベースフィルム40は、図11に示すように、ベースフィルム40を仮止めテープ20に接着した状態で、仮止めテープ20の分割用ミシン目23と一致する位置に、分割用ミシン目41を設ける。

【0046】

(2−2.仮止め部材を用いた仮止め方法)

実施の形態2における仮止め部材11を用いて、キャリアテープ2のトップテープ3を仮止めする際の手順について、図12から図16を用いて説明する。

【0047】

仮止め部材11は、図12に示すように、まずカバーフィルム30の分割用ミシン目35に沿って、分割仮止め部材12と分割仮止め部材13に分割される。仮止めテープ20は、分割用ミシン目35と同一の位置に分割用ミシン目23を有しており、ベースフィルム40は、分割用ミシン目35および分割用ミシン目23と同一の位置に、分割用ミシン目41を有しているため、仮止め部材11を構成する各部材は、これらのミシン目に沿って、それぞれ2つに分割される。

【0048】

図13に示すように、2つに分割されたベースフィルム40は、仮止めテープ20とカバーフィルム30とが接着した状態を維持したまま、分割仮止め部材12、13から、それぞれ剥ぎ取られる。

【0049】

次に、図14に示すように、分割仮止め部材12は、カバーフィルム30の肉厚部31における基準面32にキャリアテープ2の側面を当接させ、さらに、剥がれたトップテープ3をキャリアテープ2上の電子部品4を覆いつつ、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めし、指で強く圧力をかけて分割仮止め部材12の仮止めテープ20の表層に設けた粘着剤によって、トップテープ3をキャリアテープ2に貼り付け固定する。

【0050】

さらに、図15に示すように、分割仮止め部材13を、カバーフィルム30の折り曲げ支持用ミシン目34に沿って折り曲げ、その折り曲げた部分をキャリアテープ2の分割仮止め部材12で仮止めした側面と反対の側面に当接させて位置合わせをし、カバーフィルム30と仮止めテープ20を、キャリアテープ2の背面に折り返す。仮止めテープ20がキャリアテープ2のトップテープ3とは反対側の、すなわち他方の平面側に接着されるように折り返し、ベースフィルム40の上下から指で強く圧力をかけて仮止めテープ20をトップテープ3とキャリアテープ2に接着させる。

【0051】

最後に、図16に示すように、分割仮止め部材12と13において、カバーフィルム30を仮止めテープ20から剥がす。カバーフィルム30の下面は微接着面となっており、この微接着面とは、仮止めテープ20とトップテープ3およびキャリアテープ2との接着を維持しつつ、カバーフィルム30を仮止めテープ20から剥がすことができる程度の接着力を有する面である。以上の手順により、仮止めテープ20は、分割された形でトップテープ3をキャリアテープ2へ仮止めする。

【0052】

(2−3.まとめ)

このようにして、仮止めテープ20により、トップテープ3はキャリアテープ2に仮止めされる。実施の形態2における仮止め部材11において、仮止めテープ20は、ミシン目21とミシン目22との間にミシン目21とほぼ平行に分割用ミシン目23を、カバーフィルム30は、仮止めテープ20と接着した状態で分割用ミシン目23とほぼ同一な位置に分割用ミシン目35を、ベースフィルム40は、仮止めテープ20と接着した状態で分割用ミシン目23とほぼ同一な位置に分割用ミシン目41を、それぞれ有しており、この分割用ミシン目35、23および41に沿って、仮止め部材11を2つに分割することで、トップテープ3の幅が広く、仮止めテープ20のミシン目21とミシン目22との間の幅よりも広い場合でも、仮止めテープ20でトップテープ3をキャリアテープ2に仮止めすることができる。これにより、キャリアテープ2を仮止めテープ20で仮止めしたまま部品実装機に装填しても、トップテープ3は、仮止めテープ20のミシン目21、22に沿って、蛇行することなく剥離するため、剥離時にトップテープ3が均一に剥離せずに電子部品4がこぼれ落ちる等の不具合の発生を抑えることができる。

【0053】

(実施の形態3)

実施の形態3は、キャリアテープ2の幅が実施の形態2よりもさらに広く(32mm幅以上)、両側面に送り穴5を有する形状のキャリアテープ2を仮止めする形態であり、実施の形態1の仮止め部材10を2つ用いて、トップテープ3の仮止めを行う。

【0054】

実施の形態3における仮止め部材の構成は、実施の形態1と同様であり、説明を省力する。

【0055】

(3−1.仮止め部材を用いた仮止め方法)

実施の形態3における仮止め部材10を2つ用いて、キャリアテープ2のトップテープ3を仮止めする際の手順について、図17、18を用いて説明する。

【0056】

図17に示すように、仮止め部材10は、カバーフィルム30の肉厚部31における基準面32にキャリアテープ2の側面を当接させ、さらに、剥がれたトップテープ3をキャリアテープ2上の電子部品4を覆いつつ、トップテープ3の側面がカバーフィルム30のトップテープ位置合わせ用ミシン目33と一致するようにトップテープ3を目視により位置決めし、指で強く圧力をかけて仮止め部材10の仮止めテープ20の表層に設けた粘着剤によって、トップテープ3をキャリアテープ2に貼り付け固定する。同様に、キャリアテープ2の反対側の側面に対しても仮止め部材10を貼り付ける。このようにして、2つの仮止め部材10は、キャリアテープ2の両側面からトップテープ3をキャリアテープ2に仮止めする。

【0057】

次に、図18に示すように、2つの仮止め部材10において、カバーフィルム30を仮止めテープ20から剥がす。カバーフィルム30の下面は微接着面となっており、仮止めテープ20とトップテープ3およびキャリアテープ2との接着を維持しつつ、カバーフィルム30を仮止めテープ20から剥がすことができる。以上の手順により、2つの仮止めテープ20は、トップテープ3をキャリアテープ2へ仮止めする。

【0058】

(3−2.まとめ)

このようにして、2つの仮止めテープ20により、トップテープ3はキャリアテープ2に仮止めされる。実施の形態3においては、キャリアテープ2の両側面に送り穴5が配置された形状のキャリアテープ2に対しても、2つの仮止めテープ20を用いて、トップテープ3をキャリアテープ2に仮止めすることができ、キャリアテープ2を仮止めテープ20で仮止めしたまま部品実装機に装填しても、トップテープ3は、2つの仮止めテープ20のミシン目21に沿って、蛇行することなく剥離するため、剥離時にトップテープ3が均一に剥離せずに電子部品4がこぼれ落ちる等の不具合の発生を抑えることができる。

【0059】

(その他の実施の形態)

本発明の実施の形態として、実施の形態1から3を例示した。しかし、本発明はこれには限らない。そこで、本発明の他の実施の形態を以下まとめて説明する。なお、本発明は、これらには限定されず、適宜修正された実施の形態に対しても適用可能である。

【0060】

実施の形態1において、仮止め部材10の仮止めテープ20、カバーフィルム30およびベースフィルム40の各寸法を規定したが、この寸法に限定されるものではなく、適宜寸法を変更してもよい。

【0061】

実施の形態1から3において、カバーフィルム30は、トップテープ位置合わせ用ミシン目33と折り曲げ支持用ミシン目34を設ける形態について説明した。トップテープ位置合わせ用ミシン目33を設けることにより、剥がれたトップテープ3の位置合わせを行う際に、トップテープ3の側面をトップテープ位置合わせ用ミシン目33と目視により一致させればよく、トップテープ3の位置合わせを容易に行うことができる。しかしながら、カバーフィルム30にトップテープ位置合わせ用ミシン目33を設けずに、トップテープ3の側面を、仮止めテープ20のミシン目21に一致させて位置決めする形態であってもよい。また、折り曲げ支持用ミシン目34を設けることにより、このミシン目に沿って、カバーフィルム30と仮止めテープ20を、折り返すことができ、カバーフィルム30の折り返しを容易に行うことができる。しかしながら、カバーフィルム30に折り曲げ支持用ミシン目34を設けずに、カバーフィルム30を、仮止めテープ20のミシン目22に沿って折り曲げる形態であってもよい。

【0062】

実施の形態1から3において、ベースフィルム40は、カバーフィルム30と接着した状態で、カバーフィルム30の長手方向の肉厚部31の反対側の一辺の外側に、糊しろ41を備える形態について説明した。これにより、ベースフィルム40を容易に剥がすことができる。ベースフィルム40に糊しろ41を設けずに、図19に示すように、カバーフィルム30の一角に、切り欠き部36を有する形態であってもよい。カバーフィルム30に切り欠き部36を設けることにより、この部分からベースフィルム40を容易に剥がすことができる。

【0063】

実施の形態1から3において、トップテープ3を、先端から順次剥がし、未だ剥がれていない先頭部の前方に位置する剥離状態を仮止めする形態について説明したが、仮止めを行う位置はこの位置に限定されるものではなく、例えばトップテープ3の未だ剥がれていない位置の途中で、不具合によりトップテープ3が一部、剥離した状態を補修するために、仮止め部材10を用いてもよい。

【0064】

実施の形態3では、実施の形態1の仮止め部材10を2つ用いる形態について説明したが、実施の形態2の仮止め部材11を2つ用いる形態であってもよい。この場合、仮止め部材11を分割せずにそのまま用いてもよいし、仮止め部材11を2つに分割し、分割仮止め部材12のみを用いてもよい。

【産業上の利用可能性】

【0065】

本実施の形態にかかる仮止め部材は、トップテープをキャリアテープに仮止めし、そのままの状態で保管できるとともに、トップテープが、仮止めテープのミシン目に沿って剥離するため、仮止めした状態のまま部品実装機に装填することができ、様々な幅のキャリアテープのトップテープに対する仮止め部材として適用することができ有用である。

【符号の説明】

【0066】

1 リール

2 キャリアテープ

3 トップテープ

4 電子部品

5 送り穴

10、11 仮止め部材

12、13 分割仮止め部材

20 仮止めテープ

21、22 ミシン目(第1、第2のミシン目)

23、35、41 分割用ミシン目(第1、第2、第3の分割用ミシン目)

30 カバーフィルム

31 肉厚部

32 基準面

33 トップテープ位置合わせ用ミシン目

34 折り曲げ支持用ミシン目

36 切り欠き部

40 ベースフィルム

41 糊しろ

【特許請求の範囲】

【請求項1】

部品を収納し、送り穴を有するキャリアテープ上に、前記部品を覆うトップテープを仮止めする仮止め部材であって、

ベースフィルムと、前記ベースフィルム上に接着した仮止めテープと、前記ベースフィルム上において前記仮止めテープを覆うカバーフィルムと、を備え、

前記カバーフィルムは、前記キャリアテープの長手方向の一辺に沿って、一端が基準面となる肉厚部を備え、

前記仮止めテープは、前記カバーフィルムと接着した状態で、前記基準面からの距離が、前記キャリアテープの基準側の側面から前記送り穴をまたいで前記トップテープの側面までの距離と略同一で前記基準面と略平行な位置に設けた第1のミシン目と、前記第1のミシン目との距離が前記トップテープの短手方向の幅と略同一で前記第1のミシン目と略平行な位置に設けた第2のミシン目と、を備える

仮止め部材。

【請求項2】

前記カバーフィルムは、前記仮止めテープと接着した状態で、前記仮止めテープの前記第1のミシン目および前記第2のミシン目と前記基準面からの距離が略同一な位置に、第3のミシン目および第4のミシン目を備える

請求項1に記載の仮止め部材。

【請求項3】

前記ベースフィルムは、前記カバーフィルムと剥離可能に接着した状態で、前記カバーフィルムの前記肉厚部の側とは反対の一辺の外側に、所定の幅を有する

請求項1または2に記載の仮止め部材。

【請求項4】

前記カバーフィルムは、前記肉厚部のない側の一角に、切り欠き部を有する

請求項1または2に記載の仮止め部材。

【請求項5】

前記仮止めテープは、前記第1のミシン目と前記第2のミシン目との間に、前記第1のミシン目と略平行に第1の分割用ミシン目を備え、

前記カバーフィルムは、前記仮止めテープと接着した状態で、前記第1の分割用ミシン目と略同一な位置に第2の分割用ミシン目を備え、

前記ベースフィルムは、前記仮止めテープと接着した状態で、前記第1の分割用ミシン目と略同一な位置に第3の分割用ミシン目を備える

請求項1から4の何れかに記載の仮止め部材。

【請求項6】

請求項1に記載の仮止め部材を用いて、キャリアテープ上に収納した部品を覆うトップテープを仮止めする仮止め方法であって、

前記ベースフィルムを前記仮止めテープから剥がす工程と、

前記カバーフィルムの前記基準面に、前記キャリアテープの側面を当接させ、剥がれた前記トップテープの側面が前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

前記カバーフィルムを、前記仮止めテープの前記第2のミシン目に沿って、前記仮止めテープとともに前記トップテープが貼り付けられている側とは反対側に位置する前記キャリアテープの背面に折り返し、前記仮止めテープを前記キャリアテープに接着させる工程と、

前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項7】

請求項2に記載の仮止め部材を用いて、キャリアテープ上に収納した部品を覆うトップテープを仮止めする仮止め方法であって、

前記ベースフィルムを前記仮止めテープから剥がす工程と、

前記カバーフィルムの前記基準面に、前記キャリアテープの基準側の側面を当接させ、剥がれた前記トップテープの側面が前記カバーフィルムの前記第3あるいは第4のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

前記カバーフィルムを、前記第4のミシン目に沿って、前記仮止めテープとともに前記キャリアテープの背面に折り返し、前記仮止めテープを前記キャリアテープに接着させる工程と、

前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項8】

請求項5に記載の仮止め部材を用いて、キャリアテープ上に収納された部品を覆うトップテープを前記キャリアテープに仮止めする仮止め方法であって、

前記仮止め部材を、前記第1から前記第3の分割ミシン目に沿って、第1の仮止め部材と第2の仮止め部材に分割する工程と、

前記第1の仮止め部材および前記第2の仮止め部材において、前記ベースフィルムを前記仮止めテープから剥がす工程と、

前記第1の仮止め部材の前記カバーフィルムの前記基準面に、前記キャリアテープの基準側の側面を当接させ、前記キャリアテープの基準側の側面の方向に位置する剥がれた前記トップテープの側面が前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープとに接着させる工程と、

前記第2の仮止め部材の前記カバーフィルムを、前記仮止めテープの前記第2のミシン目に沿って、前記仮止めテープとともに前記トップテープが貼り付けられている側とは反対側に位置する前記キャリアテープの背面に折り返し、前記仮止めテープを前記キャリアテープに接着させる工程と、

前記第1の仮止め部材および前記第2の仮止め部材における前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項9】

請求項1から5の何れかに記載の仮止め部材を2つ用いて、キャリアテープの両側面の近傍に送り穴を有したキャリアテープ上に収納した部品を覆うトップテープを仮止めする仮止め方法であって、

2つの前記仮止め部材の前記ベースフィルムを前記仮止めテープから剥がす工程と、

一方の前記仮止め部材の前記カバーフィルムの前記基準面に、前記キャリアテープの側面を当接させ、剥がれた前記トップテープの一方の側面が一方の前記仮止め部材の前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

他方の前記仮止め部材の前記カバーフィルムの前記基準面に、前記キャリアテープの他方の側面を当接させ、剥がれた前記トップテープの他方の側面が他方の前記仮止め部材の前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

2つの前記仮止め部材の前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項1】

部品を収納し、送り穴を有するキャリアテープ上に、前記部品を覆うトップテープを仮止めする仮止め部材であって、

ベースフィルムと、前記ベースフィルム上に接着した仮止めテープと、前記ベースフィルム上において前記仮止めテープを覆うカバーフィルムと、を備え、

前記カバーフィルムは、前記キャリアテープの長手方向の一辺に沿って、一端が基準面となる肉厚部を備え、

前記仮止めテープは、前記カバーフィルムと接着した状態で、前記基準面からの距離が、前記キャリアテープの基準側の側面から前記送り穴をまたいで前記トップテープの側面までの距離と略同一で前記基準面と略平行な位置に設けた第1のミシン目と、前記第1のミシン目との距離が前記トップテープの短手方向の幅と略同一で前記第1のミシン目と略平行な位置に設けた第2のミシン目と、を備える

仮止め部材。

【請求項2】

前記カバーフィルムは、前記仮止めテープと接着した状態で、前記仮止めテープの前記第1のミシン目および前記第2のミシン目と前記基準面からの距離が略同一な位置に、第3のミシン目および第4のミシン目を備える

請求項1に記載の仮止め部材。

【請求項3】

前記ベースフィルムは、前記カバーフィルムと剥離可能に接着した状態で、前記カバーフィルムの前記肉厚部の側とは反対の一辺の外側に、所定の幅を有する

請求項1または2に記載の仮止め部材。

【請求項4】

前記カバーフィルムは、前記肉厚部のない側の一角に、切り欠き部を有する

請求項1または2に記載の仮止め部材。

【請求項5】

前記仮止めテープは、前記第1のミシン目と前記第2のミシン目との間に、前記第1のミシン目と略平行に第1の分割用ミシン目を備え、

前記カバーフィルムは、前記仮止めテープと接着した状態で、前記第1の分割用ミシン目と略同一な位置に第2の分割用ミシン目を備え、

前記ベースフィルムは、前記仮止めテープと接着した状態で、前記第1の分割用ミシン目と略同一な位置に第3の分割用ミシン目を備える

請求項1から4の何れかに記載の仮止め部材。

【請求項6】

請求項1に記載の仮止め部材を用いて、キャリアテープ上に収納した部品を覆うトップテープを仮止めする仮止め方法であって、

前記ベースフィルムを前記仮止めテープから剥がす工程と、

前記カバーフィルムの前記基準面に、前記キャリアテープの側面を当接させ、剥がれた前記トップテープの側面が前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

前記カバーフィルムを、前記仮止めテープの前記第2のミシン目に沿って、前記仮止めテープとともに前記トップテープが貼り付けられている側とは反対側に位置する前記キャリアテープの背面に折り返し、前記仮止めテープを前記キャリアテープに接着させる工程と、

前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項7】

請求項2に記載の仮止め部材を用いて、キャリアテープ上に収納した部品を覆うトップテープを仮止めする仮止め方法であって、

前記ベースフィルムを前記仮止めテープから剥がす工程と、

前記カバーフィルムの前記基準面に、前記キャリアテープの基準側の側面を当接させ、剥がれた前記トップテープの側面が前記カバーフィルムの前記第3あるいは第4のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

前記カバーフィルムを、前記第4のミシン目に沿って、前記仮止めテープとともに前記キャリアテープの背面に折り返し、前記仮止めテープを前記キャリアテープに接着させる工程と、

前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項8】

請求項5に記載の仮止め部材を用いて、キャリアテープ上に収納された部品を覆うトップテープを前記キャリアテープに仮止めする仮止め方法であって、

前記仮止め部材を、前記第1から前記第3の分割ミシン目に沿って、第1の仮止め部材と第2の仮止め部材に分割する工程と、

前記第1の仮止め部材および前記第2の仮止め部材において、前記ベースフィルムを前記仮止めテープから剥がす工程と、

前記第1の仮止め部材の前記カバーフィルムの前記基準面に、前記キャリアテープの基準側の側面を当接させ、前記キャリアテープの基準側の側面の方向に位置する剥がれた前記トップテープの側面が前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープとに接着させる工程と、

前記第2の仮止め部材の前記カバーフィルムを、前記仮止めテープの前記第2のミシン目に沿って、前記仮止めテープとともに前記トップテープが貼り付けられている側とは反対側に位置する前記キャリアテープの背面に折り返し、前記仮止めテープを前記キャリアテープに接着させる工程と、

前記第1の仮止め部材および前記第2の仮止め部材における前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【請求項9】

請求項1から5の何れかに記載の仮止め部材を2つ用いて、キャリアテープの両側面の近傍に送り穴を有したキャリアテープ上に収納した部品を覆うトップテープを仮止めする仮止め方法であって、

2つの前記仮止め部材の前記ベースフィルムを前記仮止めテープから剥がす工程と、

一方の前記仮止め部材の前記カバーフィルムの前記基準面に、前記キャリアテープの側面を当接させ、剥がれた前記トップテープの一方の側面が一方の前記仮止め部材の前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

他方の前記仮止め部材の前記カバーフィルムの前記基準面に、前記キャリアテープの他方の側面を当接させ、剥がれた前記トップテープの他方の側面が他方の前記仮止め部材の前記第1のミシン目と一致するように前記トップテープを位置決めし、前記仮止めテープを前記トップテープと前記キャリアテープに接着させる工程と、

2つの前記仮止め部材の前記カバーフィルムを前記仮止めテープから剥がす工程と、

を含む仮止め方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−111503(P2012−111503A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259749(P2010−259749)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]