伝動チェーン用リンク部材、伝動チェーン用リンク部材の製造方法、伝動チェーン

【課題】製造時における材料の歩留まりを良好にし、強度が高く高品質な伝動チェーン用リンク部材及び製造方法、伝動チェーンを提供する。

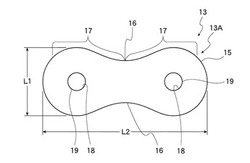

【解決手段】伝動チェーンを形成するリンクプレート13の本体部13Aは、両側方向L1よりも両端方向L2に長尺な板状を呈し、両端方向中央部の周縁部15がくびれ部16に形成されると共に、くびれ部16の両端の周縁部15がくびれ部16よりも両側方向L1に張り出した張出部17に形成され、張出部17よりも両端部側は略円弧状に形成されている。リンクプレート13の本体部13Aは任意の長さに切断された線材からは冷間鍛造により成形されて、周縁部15が圧造成形面に形成されている。

【解決手段】伝動チェーンを形成するリンクプレート13の本体部13Aは、両側方向L1よりも両端方向L2に長尺な板状を呈し、両端方向中央部の周縁部15がくびれ部16に形成されると共に、くびれ部16の両端の周縁部15がくびれ部16よりも両側方向L1に張り出した張出部17に形成され、張出部17よりも両端部側は略円弧状に形成されている。リンクプレート13の本体部13Aは任意の長さに切断された線材からは冷間鍛造により成形されて、周縁部15が圧造成形面に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、動力の伝達などに使われる伝動チェーン、及びこの伝動チェーンを構成する伝動チェーン用リンク部材、及びこの伝動チェーン用リンク部材の製造方法に関する。

【背景技術】

【0002】

従来、産業機械等の動力伝達部分にはローラチェーン、ブシュチェーン等からなる伝動チェーンが用いられる。この伝動チェーンは、複数のリンクプレートを連結ピンやブシュで連結させて形成されている。リンクプレートは両側方向よりも両端方向に長尺の略板状に形成されて、両端方向中央の周縁部がくびれ部に形成されると共に、くびれ部の両端の周縁部がくびれ部よりも両側方向に張り出した張出部に形成された態様に形成されている(例えば、特許文献1参照)。

【特許文献1】特開2002−61717号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記特許文献1に記載の発明においては、楕円形の板材から両端方向中央の周縁部を弧状に切除してくびれ部を形成する。そのため、切り取った部分が廃材となり、材料の歩留まりが悪くなるという問題がある。また、上記特許文献1に記載の発明においては、板材を切除する際にくびれ部等に剪断面や破断面が形成され易くなるという問題がある。

【0004】

本発明はこのような問題に鑑みてなされたものであり、製造時における材料の歩留まりを良好にし、強度が高く高品質な伝動チェーン用リンク部材、伝動チェーン用リンク部材の製造方法、伝動チェーンを提供することを課題としている。

【課題を解決するための手段】

【0005】

かかる課題を解決するために、請求項1に記載の発明は、一方向に長尺な板状を呈し、長手方向中間部の周縁部がくびれ部に形成され、該くびれ部の両端の前記周縁部が前記くびれ部よりも前記両側方向に張り出した張出部に形成され、更に該張出部よりも両端部側が略円弧形状に形成された本体部を有する伝動チェーン用リンク部材であって、該本体部は任意の長さに切断された線材から少なくとも一部が冷間鍛造により成形されて、前記周縁部が圧造成形面に形成されていることを特徴とする。

【0006】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記本体部には、対向する前記伝動チェーン用リンク部材同士を連結させる連結ピン、又は該連結ピンを挿通させるためのブシュが挿通される挿通孔が貫通形成され、該挿通孔の周縁部は冷間鍛造により圧造成形面に形成されていることを特徴とする。

【0007】

請求項3に記載の発明は、請求項1又は2に記載の構成に加え、前記本体部は、ステンレス系の合金鋼で形成されていることを特徴とする。

【0008】

請求項4に記載の発明は、請求項1乃至3の何れか一つに記載の構成に加え、前記本体部は、板状を呈する部材に連結ピンを挿通させるためのブシュが突設されており、該ブシュは冷間鍛造により前記板状を呈する部材に一体成形されていることを特徴とする。

【0009】

請求項5に記載の発明は、複数の工程のうち少なくとも一部の工程において冷間鍛造を用いた伝動チェーン用リンク部材の製造方法であって、任意の長さに切断された線材の両端側を軸方向又は径方向に押圧して該両端側をそれぞれ前記径方向に膨出させて略球状部に成形する膨出工程と、該膨出工程によって成形された前記材料を該材料の軸方向と略垂直方向に押圧して前記軸方向を長手方向とする板状に成形し、周縁部のうち長手方向中間部にくびれ部が形成されると共に前記周縁部のうち前記略球状部が形成された位置に前記くびれ部よりも前記軸方向と略垂直方向に張り出した張出部が形成された、前記周縁部が圧造成形面に形成されている本体部に成形する鍛造板状化工程とを備えたことを特徴とする。

【0010】

請求項6に記載の発明は、請求項5に記載の構成に加え、前記膨出工程において、冷間鍛造によって前記線材を押圧することを特徴とする。

【0011】

請求項7に記載の発明は、請求項5に記載の構成に加え、前記膨出工程において、転造によって前記線材を押圧することを特徴とする。

【0012】

請求項8に記載の発明は、請求項5乃至7の何れか一つの構成に加え、前記鍛造板状化工程によって成形された前記本体部にピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させるピン挿通孔貫通工程と、前記ピン挿通孔貫通工程によって形成された前記ピン挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする。

【0013】

請求項9に記載の発明は、請求項5乃至7の何れか一つに記載の構成に加え、前記鍛造板状化工程によって成型される前記本体部の一部を押圧して前記板面に対して垂直方向に突出する円柱形に形成するブシュ突設工程と、該ブシュ突設工程にて形成された前記ブシュの内部に鍛造にて貫通孔を形成し、連結ピンを挿通させるためのブシュを前記本体部の略板状の箇所に一体成形するブシュ突設工程と、前記本体部にピアッシングを行い、他の前記伝動チェーン用リンクプレートの前記ブシュを挿通させるためのブシュ挿通孔を貫通形成させるブシュ挿通孔貫通工程と、前記ブシュ挿通孔貫通工程によって形成された前記ブシュ挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする。

【0014】

請求項10に記載の発明は、伝動チェーンであって、請求項1乃至4の何れか一つに記載の伝動チェーン用リンク部材を用いて製造されたことを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、伝動チェーン用リンク部材の本体部が任意の長さに切断された線材から少なくとも一部が冷間鍛造により成形されていることにより、板状に形成された材料の一部を切除することなく、リンクプレートの周縁部に張出部とくびれ部を容易に形成できる。また、周縁部の成形が冷間鍛造により形成されて、前記周縁部が圧造成形面に形成されていることにより、周縁部に剪断面及び破断面が形成されることはなく、周縁部に残留応力等が発生することがない。さらに、冷間鍛造の特質上、切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0016】

請求項2に記載の発明によれば、本体部には、対向する伝動チェーン用リンク部材同士を連結させる連結ピン、又は連結ピンを挿通させるためのブシュが挿通される挿通孔が貫通形成され、挿通孔の周縁部は冷間鍛造により圧造成形面に形成されていることにより、挿通孔の周縁部に剪断面及び破断面が形成されることがなく、よって挿通孔の周縁部に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0017】

請求項3に記載の発明によれば、本体部は、ステンレス系の合金鋼で形成されていることにより、冷間鍛造による加工が容易かつ強度の高い材質で伝動チェーン用リンク部材を製造することができて、製造時の材料の歩留まりを一層良好にし、一層強度が高く高品質な製品とすることができる。

【0018】

請求項4に記載の発明によれば、本体部は、板状を呈する部材に連結ピンを挿通させるためのブシュが突設されており、ブシュは冷間鍛造により板状を呈する部材に一体成形されていることにより、リンクプレートとブシュとが一体となった、部品点数の少ない伝動チェーンを形成できる伝動チェーン用リンク部材において、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0019】

請求項5に記載の発明によれば、膨出工程において、任意の長さに切断された線材の両端側を軸方向又は径方向に押圧して両端側をそれぞれ径方向に膨出させて略球状部に成形し、鍛造板状化工程において、膨出工程によって成形された材料を材料の軸方向と略垂直方向に押圧して軸方向を長手方向とする板状に成形し、周縁部のうち長手方向中間部にくびれ部が形成されると共に周縁部のうち略球状部が形成された位置にくびれ部よりも軸方向と略垂直方向に張り出した張出部が形成された、周縁部が圧造成形面に形成されている本体部に成形することにより、材料の一部を切除することなく、張出部とくびれ部を容易に形成できる。また、リンクプレートの周縁部に剪断面及び破断面が形成されることはなく、よって周縁部に残留応力等が発生することがない。さらに、複数の工程のうち少なくとも一部の工程において冷間鍛造を用いることにより、切り屑を出すことなく大量の製品を高い加工精度で高速に製造できる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0020】

請求項6に記載の発明によれば、膨出工程において、冷間鍛造によって線材を押圧することにより、膨出工程にて切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。また、鍛造によって線材に高い圧縮応力を与えて耐摩耗性や強度を高め、製造される伝動チェーン用リンク部材の本体部に機械的性質を改善することができる。

【0021】

請求項7に記載の発明によれば、膨出工程において、転造によって線材を押圧することにより、膨出工程にて切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。また、製造時に型に過大な衝撃や応力が加わることがないので型の早期破損や摩耗等が起こりにくく、型の寿命を長くすることができる。

【0022】

請求項8に記載の発明によれば、ピン挿通孔貫通工程において、鍛造板状化工程によって成形された本体部にピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させ、周縁部押圧工程において、貫通工程によって形成されたピン挿通孔の周縁部を押圧して圧造成形面に形成することにより、ピアッシングによってピン挿通孔の周縁部に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってピン挿通孔の周縁部に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0023】

請求項9に記載の発明によれば、ブシュ突設工程において、鍛造板状化工程によって成型される本体部の一部を押圧して板面に対して垂直方向に突出する円柱形に形成し、ブシュ貫通工程において、ブシュ突設工程にて突設されたブシュの内部に鍛造にて貫通孔を形成して、連結ピンを挿通させるためのブシュを本体部の略板状の箇所に一体成形することにより、リンクプレートとブシュとが一体となった、部品点数の少ない伝動チェーンを形成できる伝動チェーン用リンク部材を製造する際に、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。また、ブシュ挿通孔貫通工程において、本体部にピアッシングを行い、他の伝動チェーン用リンクプレートのブシュを挿通させるためのブシュ挿通孔を貫通形成させ、周縁部押圧工程において、ブシュ挿通孔貫通工程によって形成されたブシュ挿通孔の周縁部を押圧して、前記ブシュ挿通孔の周縁部を圧造成形面に形成することにより、ピアッシングによってブシュ挿通孔の周縁部に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってブシュ挿通孔の周縁部に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0024】

請求項10に記載の発明によれば、製造時の材料の歩留まりを良好にし、強度が高く高品質な伝動チェーンを提供することができる。

【発明を実施するための最良の形態】

【0025】

〔発明の実施の形態1〕

図1乃至図11は、この発明の実施の形態1を示す。

【0026】

まず構成を説明すると、図1中符号10はこの実施の形態1の伝動チェーンである。この伝動チェーン10は特殊用途、例えば耐食性が必要な場所やマシンオイルを使用できない食品工場の製造ラインにおいて用いられる1列式のブシュチェーンである。但し内燃機関の動力伝達機構やマシンオイルを使用する一般の工場の製造ラインにおいて用いてもよい。

【0027】

伝動チェーン10は、外リンク部材11と内リンク部材12とからなり、外リンク部材11と内リンク部材12とは交互に屈曲自在に連結されている。

【0028】

図2に示す通り、外リンク部材11は、この実施の形態1の「伝動チェーン用リンク部材」としての一対のリンクプレート13,13と、これらのリンクプレート13,13同士を離間対向した状態で連結させる一対の連結ピン14,14とを有する。

【0029】

リンクプレート13の本体部13Aは、ステンレス系の合金鋼、例えばSCR(シリコンクロム鋼)から成る。なお、鍛造による加工が容易であればどのような材料(例えば真鍮、チタン、アルミニウム等、及びそれらの合金鋼等)で製造されていてもよい。本体部13Aは任意の長さに切断された線材から冷間鍛造により圧造成形されている。

【0030】

図3に示す通り、このリンクプレート13の本体部13Aは正面視において両側方向L1よりも両端方向L2に長尺の板状を呈し、周縁部15がひょうたん形、即ち、「長手方向中間部」としての両端方向中間部の周縁部15が両側方向L1の幅の狭いくびれ部16に形成されると共に、くびれ部16の両端の周縁部15がくびれ部16よりも両側方向に張り出して両側方向L1の幅が広い張出部17に形成され、更に張出部17よりも両端部側が略円弧形状に形成されて、周縁部15全体が曲線で形成された形状(以下単に「ひょうたん形」と称する。)に成形されている。周縁部15は冷間鍛造により圧造成形面に形成されている。

【0031】

図2に示す通り、リンクプレート13の本体部13Aの両端寄りには、連結ピン14を挿通させる一対の「挿通孔」としてのピン挿通孔18,18が貫通形成されている。ピン挿通孔18の「周縁部」としての挿通孔周縁部19は冷間鍛造により圧造成形面に形成されている。

【0032】

連結ピン14は棒状の部材であり、図1に示す通り外リンク部材12のブシュ(後述)を貫通して両端にリンクプレート13のピン挿通孔18に挿通され、リンクプレート13の外側で加締められている。

【0033】

図4に示す通り、内リンク部材12は、「チェーン用リンク部材」としてのリンク部材20が一対組み合わされて形成されている。リンク部材20の本体部20Aは、リンクプレート13の本体部13Aと同じ材質で形成されており、また、リンクプレート13の本体部13Aと同様に任意の長さに切断された線材から冷間鍛造により圧造成形されている。

【0034】

リンク部材20の本体部20Aはリンクプレート21とブシュ22とを有する。リンクプレート21は板状を呈する部材であり、図5に示す通り、正面視において図1に示すリンクプレート13と同様のひょうたん型に成形されている。リンクプレート21の「周縁部」としてのリンクプレート周縁部21aは冷間鍛造により圧造成形面に形成されている。ブシュ22は、リンクプレート21の一端寄りにおいて板面方向と略垂直方向に突設されてリンクプレート21に一体成形されている。ブシュ22は中空に形成され、内部に連結ピン14が挿通される。ブシュ22のリンクプレート21側の「周縁部」としてのブシュ周縁部22aは冷間鍛造により圧造成形面に形成されている。

【0035】

リンクプレート21の他端寄りにはブシュ22を挿通させるための「挿通孔」としてのブシュ挿通孔23が貫通形成されている。ブシュ挿通孔23の「周縁部」としての挿通孔周縁部24は冷間鍛造により圧造成形面に形成されている。図1に示す通り、一対のブシュ22,22は互いにブシュ22の先端部がブシュ挿通孔23に挿通されて、リンクプレート21の外側で加締められた状態で内リンク部材12を形成している。

【0036】

次に、この実施の形態1の製造工程について説明する。

【0037】

図6乃至図11は、この実施の形態のリンクプレート13の本体部13Aの製造工程を示す図である。同図に示す工程はいずれも常温下の冷間鍛造にて行われる。

【0038】

この製造工程においては、まず、図6の(a)に示す「線材」としての材料30を用意する。この材料30は軸方向に長い略棒状のステンレス系の合金鋼が予め任意の長さに切断されて形成されたものである。そして、図6の(b)に示すように、第一のプレス金型31にて材料30の下端にRを付ける(R付け工程)。同図の(b1)に示す通り、第一のプレス金型31の下型32には材料30と略同一径の円筒形のキャビティ33が形成され、キャビティ33の下端部及びキャビティ33の下部に配設されたプッシュピン34の上端部には略半球状の凹部34が形成されている。また上型35の下端側はキャビティ33と略同一径の略円柱状に形成されている。同図の(b2)に示す通り、材料30をキャビティ33に挿入して上型35で材料30を上方から押圧すると、材料30の一端部(同図の(b2)における下端部)に略半球状のRが形成される。

【0039】

図6の(b1)に示す通り、材料30をプッシュピン34でキャビティ33から押し出したのち、図6の(c)及び図7の(e)及びに示すように、材料30の軸方向略中間部が径方向に加締められた状態で、材料30の両端側を軸方向に押圧して両端側をそれぞれ径方向に膨出させて略球状部に成形する(膨出工程)。

【0040】

この膨出工程では、まず図6の(c)に示す第二のプレス金型36で材料30の他端側を径方向に膨出させる。同図の(c1)に示す通り、第二のプレス金型36の下型37に形成されたキャビティ38は下側に材料30と略同一径の棒状部39が、上端部近傍に拡径部40がそれぞれ形成されている。上型41の下面には略半球状に陥没したキャビティ42が形成されている。キャビティ38に材料30を一端部を下にして挿入すると、材料30の一端側から軸方向略中間部までが径方向に加締められた状態となり、この状態で、同図の(c2)に示す通り、上型41を下降させて材料30の他端部側を押圧すると、材料30の他端部側が径方向に膨出し、拡径部40とキャビティ42とによって略球状部43に成形される。

【0041】

そして、図6の(c1)に示す通り、材料30をプッシュピン44でキャビティ38から押し出したのち、図7の(e)に示す第三のプレス金型45で材料30の一端側を径方向に膨出させる。同図の(e1)に示す通り、第三のプレス金型45の下型46はおも型47と可動中子48とを備えている。おも型47は上方に拡径した略円柱形に陥没形成された中子収容部49を有し、中子収容部49の下側に、収容された可動中子48を上方に付勢するリターンスプリング50を有する。可動中子48は水平方向に可動して開閉可能な一対の開閉部材51,51からなり、開閉部材51,51はスプリング52によって開方向に付勢されている。開閉部材51,51が閉じたとき、外形は中子収容部49と略同一形状となり、内部にはキャビティ53が形成される。キャビティ53は下側に略球状部54が、上端部近傍に拡径部55がそれぞれ形成されている。一方、第三のプレス金型45の上型56の下面には略半球状に陥没したキャビティ57が形成されている。

【0042】

図7の(d)に示すように材料30の他端部を下にし、この状態でキャビティ53に挿入して可動中子48を閉じると、材料30の軸方向略中間部が略球状部54と拡径部55との境界部によって径方向に加締められた状態となる。この状態で、同図の(e2)に示す通り、上型56を下降させて材料30の他端部側を押圧すると、材料30の一端部側が径方向に膨出し、拡径部55とキャビティ57とによって略球状部58に成形される。これにより、材料30は略球状部43,58が二つ隣接した形状に形成される。

【0043】

そして、図7の(e1)に示す通り、リターンスプリング50の付勢によって可動中子48を中子収容部49から取り出し、更にスプリング52の付勢によって開閉部材51を開き、材料30をプッシュピン59でキャビティ53から押し出したのち、膨出工程によって成形された材料30を、図8の(g)に示す第四のプレス金型60で材料30の軸方向と略垂直方向、即ち略球状部43,58の隣接方向と垂直方向に押圧し、材料30を板状のひょうたん型のリンクプレート13に成形する(鍛造板状化工程)。

【0044】

図7の(g1)に示す通り、第四のプレス金型60の下型61にはキャビティ62が陥没形成され、上型63には一対のプレスピン64,64が設けられている。同図には図示しないが、キャビティ62は平面視ひょうたん型に形成されている。下型61のキャビティ62に、略球状部43,58が水平方向に並ぶように材料30を配設し、同図の(g2)に示すように上型63を下降させて材料30を押圧すると、材料30はキャビティ62内部において、材料30の軸方向を長手方向とする平面視ひょうたん型の板状に成形されて、リンクプレート13の本体部13Aに成形される。また、本体部13Aの周縁部15は圧造成形面に形成される。また、リンクプレート13の本体部13Aの両端寄りはプレスピン64,64でプレスされて、一対の凹部65,65が陥没形成される。この凹部65,65は次の貫通工程における位置決めに用いられる。

【0045】

次に、図7の(g1)に示す通り、成形された本体部13Aをプッシュピン66でキャビティ62から押し出したのち、図8の(h)に示す第五のプレス金型67でピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させる(ピン挿通孔貫通工程)。同図の(h1)に示す通り、第五のプレス金型67の下型68にはキャビティ69が陥没形成されると共に一対のパンチ70,70が上下方向に移動自在に設けられている。上型71にはパンチ70,70が移動するための移動用孔部72,72が貫通形成されている。鍛造板状化工程を経たリンクプレート13を、凹部65,65がパンチ70,70の真上に来るようにキャビティ69内に配設し、上型71を下降させて本体部13Aをキャビティ69内に固定して、同図の(h2)に示すようにパンチ70,70を上昇させると、本体部13Aの両端寄りに、連結ピン14と略同一径の孔である一対のピン挿通孔18,18が貫通形成される。

【0046】

次に、図8の(h1)に示す通り、プッシュピン73を上昇させて本体部13Aをキャビティ69から押し出したのち、図9の(i)に示す第六のプレス金型74により、リンクプレート13のピン挿通孔18,18の周縁部を押圧して圧造成形面に形成する(周縁部押圧工程)。同図の(i1)に示す通り、第六のプレス金型74は、下型75にキャビティ76が陥没形成されると共に、一対の下側プレスピン77,77が上下方向に移動自在に設けられている。同図には図示しないが、キャビティ76は平面視ひょうたん型に形成されている。図9の(i1−2)の部分拡大図に示す通り、下側プレスピン77の直径d1はピン挿通孔18の直径d2よりも大きく形成されている。また、下側プレスピン77の先端部の周縁部にはテーパ部78が形成されている。

【0047】

上型79には、下側プレスピン77,77の上方に位置して一対の上側プレスピン80,80が上下方向に移動自在に設けられている。上側プレスピン80は大径部81と、大径部81の下側に突設された小径部82とを有する。図9の(i1−1)の部分拡大図に示す通り、小径部82の直径d3はピン挿通孔18の直径d2よりもやや大きく形成されている。小径部82の基端部は拡径した隅アール部83が形成され、隅アール部83よりも外周側は水平面部84が形成されている。

【0048】

ピン挿通孔貫通工程を経た本体部13Aを、ピン挿通孔18,18が下側プレスピン77,77の上方に位置するように下側キャビティ76に配設し、上型79を下降させて本体部13Aを固定させる。そして、図9の(i2−1)の部分拡大図に示すように上側プレスピン80,80を下降させて小経部82をピン挿通孔18,18に圧入させる。これにより、ピン挿通孔18,18の内部が圧造成形面に形成され、剪断面や破断面が除去される。更に、本体部13Aの上面に水平面部84,84が接触するまで上側プレスピン80,80を下降させると、隅アール部83がピン挿通孔18の上側の挿通孔周縁部19を押圧し、この挿通孔周縁部19が圧造成形面に形成される。

【0049】

次に、図9の(i2−2)の部分拡大図に示すように、上側プレスピン80,80を上昇させたのち下側プレスピン77,77を上昇させると、それぞれのピン挿通孔18の下側の挿通孔周縁部19,19がテーパ部78,78で押圧される。

【0050】

以上により、貫通工程においてパンチ70に打ち抜かれて出来たピン挿通孔18,18や挿通孔周縁部19,19の剪断面や破断面が、平坦な圧造成形面に形成される。

【0051】

このリンクプレート13をプッシュピン85でキャビティ76から押し出して取り出すと、図9の(i1)に示す通り、リンクプレート13の本体部13Aが完成する。

【0052】

図10及び図11は、この実施の形態1のリンク部材20の本体部20Aの製造工程の一部を示す図である。

【0053】

リンク部材20の本体部20Aは、図6及び図7に示すR付け工程、膨出工程の後、第四のプレス金型に代えて図10の(j)に示す第七のプレス金型90を用いて鍛造板状化工程及びブシュ突設工程を行い、第五のプレス金型67に代えて図10の(k)に示す第八のプレス金型100を用いてブシュ貫通工程及びブシュ挿通孔貫通工程を行い、更に第六のプレス金型74に代えて図11の(m)に示す第九のプレス金型111を用いて周縁部押圧工程を行う。図8及び図9に示す工程はいずれも常温下の冷間鍛造にて行われる。

【0054】

図10の(j2)に示す通り、鍛造板状化工程及びブシュ突設工程において用いる第七のプレス金型90の下型91には上型収容部92が陥没形成されている。上型93にはキャビティ94が形成されている。キャビティ94は、内面平板状の板状部95と、板状部95の他端寄りに突設された内面略円柱形の円柱部96とを有する。同図に図示しないが、板状部95は平面視ひょうたん型に形成されている。

【0055】

下型61の上型収容部92に、R付け工程から膨出工程を経た材料30を、略球状部43,58が水平方向に並ぶように載置し、図10の(j1)に示すように上型93を下降させて材料30を押圧すると、キャビティ62内部において、材料30は、材料30の軸方向を長手方向とする平面視ひょうたん型の板状のリンクプレート21と略円柱型のブシュ22とを有するリンク部材20の本体部20Aに成形される。これにより、リンクプレート21のリンクプレート周縁部21aは圧造成形面に形成される。

【0056】

次に、図10の(j2)に示す通り、プッシュピン97を上昇させて本体部20Aを上型収容部92から押し出したのち、第八のプレス金型100を用いてブシュ貫通工程及びブシュ挿通孔貫通工程を行う。

【0057】

図10の(k2)に示す通り、第八のプレス金型100の下型101は上型収容部102が陥没形成され、上型収容部102の他端寄りにはパンチ103が上下方向に移動自在に設けられている。上型104には、内面略板状のキャビティ105が設けられている。同図には図示しないが、キャビティ105は平面視ひょうたん型に形成されている。キャビティ105の他端寄りには、パンチ103の上方に位置して、パンチ103が上下方向に移動するための移動用孔部106が形成され、キャビティ105の一端寄りには略円筒形のパンチ107が上下方向に移動自在に設けられている。パンチ107の端面の直径は、鍛造板状化工程にて形成されたブシュ22の端面の直径よりも小さい。また、上型104におけるパンチ107の周囲には、内面略円柱状の孔部108が設けられている。孔部108の内面の断面直径は、パンチ103の端面の直径と略等しい。そして、パンチ107と孔部108との間には、略円筒形の間隙部109が形成されている。

【0058】

鍛造板状化工程及びブシュ突設工程で成形された本体部20Aを下型101の上型収容部102上に載置し、図10の(j1)に示すように上型104を下降させて本体部20Aをキャビティ105内に固定する。この状態でパンチ107を下降させてブシュ22を押圧し打ち抜くと、パンチ107によって押し出されたブシュ22は間隙部109内部にはみ出して上方に盛り上がり、ブシュ22の内部には貫通孔が形成される。これにより、リンクプレート21の板面に対して垂直方向に突出する、リンクプレート21に一体成形された円筒形のブシュ22が形成される。さらに、パンチ103を上昇させてリンクプレート21の他端寄りの一部を打ち抜くと、打ち抜かれた部分にブシュ挿通孔23が貫通形成される。

【0059】

次に、図10の(k2)に示す通り、プッシュピン110を上昇させてリンク部材20を上型収容部102から押し出したのち、第九のプレス金型111を用いて周縁部押圧工程を行う。

【0060】

図11の(m1)に示す通り、第九のプレス金型111は、下型112の下側キャビティ113の両端寄りに一対の下側プレスピン114,115が上下方向に移動自在に設けられている。同図には図示しないが、下側キャビティ113は平面視ひょうたん型に形成されている。同図の(m1−2)の部分拡大図に示す通り、下側プレスピン115の直径d4はブシュ挿通孔23の直径d5よりも大きく形成されている。また、それぞれの下側プレスピン114,115の先端部の周縁部には、それぞれテーパ部122,123が形成されている。

【0061】

上型116には、他端寄りの下側プレスピン115の上方に位置して一の上側プレスピン117が上下方向に移動自在に設けられている。上側プレスピン117は大径部118と、大径部118の下側に突設された小径部119とを有する。図11の(m1−1)の部分拡大図に示す通り、小径部119の直径d6はブシュ挿通孔23の直径d5よりもやや大きく形成されている。小径部119の基端部は拡径した隅アール部120が形成され、隅アール部120よりも外周側は水平面部121が形成されている。上型116の一端寄りには内面形状がブシュ22の外形と略同一の上側キャビティ124が形成されている。

【0062】

貫通工程を経た本体部20Aを、ブシュ22の孔部分及びブシュ挿通孔23がそれぞれ下側プレスピン114,115の上方に位置するように下側キャビティ113に配設し、上型116を下降させてリンク部材20を固定させる。そして、図11の(m2−1)の部分拡大図に示すように、上側プレスピン117を下降させて小経部117bをブシュ挿通孔23に圧入させる。これにより、ブシュ挿通孔23の内部が圧造成形面に形成され、剪断面や破断面が除去される。更に、本体部20の上面に水平面部121が接触するまで上側プレスピン117を下降させると、隅アール部120がブシュ挿通孔23の上側の挿通孔周縁部24を押圧し、この挿通孔周縁部24が圧造成形面に形成される。

【0063】

次に、図11の(m2−2)の部分拡大図に示すように、上側プレスピン117を上昇させたのち下側プレスピン114,115を上昇させると、ブシュ周縁部22a及びブシュ挿通孔23の下側の挿通孔周縁部24が両プレスピン114,115のテーパ部122,123で押圧される。

【0064】

以上により、貫通工程においてパンチ103に打ち抜かれて出来たブシュ挿通孔23及び挿通孔周縁部24の剪断面や破断面が、平坦な圧造成形面に形成される。

【0065】

このリンク部材20をプッシュピン125で下側キャビティ113から押し出して取り出すと、図11の(m1)に示す通り、リンク部材20の本体部20Aが完成する。

【0066】

以上、この実施の形態1においては、リンクプレート13の本体部13A及びリンクプレート21は任意の長さに切断された線材から冷間鍛造により成形されていることにより、板状に形成された材料30の一部を切除することなく、リンクプレート13,21に張出部17とくびれ部16とを容易に形成できる。また、周縁部15、及びリンクプレート周縁部21aの成形が冷間鍛造により形成され、周縁部15、及びリンクプレート周縁部21aが圧造成形面に形成されていることにより、周縁部15に剪断面及び破断面が形成されることはなく、周縁部15に残留応力等が発生することがない。さらに、冷間鍛造の特質上、切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0067】

この実施の形態1においては、本体部13Aには、対向する伝動チェーン用リンク部材同士を連結させる連結ピン14が挿通されるピン挿通孔18が貫通形成され、また、本体部20Aには連結ピン14を挿通させるためのブシュ22が挿通されるブシュ挿通孔23が貫通形成され、ピン挿通孔18の挿通孔周縁部19、及びブシュ挿通孔23の挿通孔周縁部24は冷間鍛造により圧造成形面に形成されていることにより、ピン挿通孔18の挿通孔周縁部19、及びブシュ挿通孔23の挿通孔周縁部24に剪断面及び破断面が形成されることがなく、よってピン挿通孔18の挿通孔周縁部19、及びブシュ挿通孔23の挿通孔周縁部24に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0068】

この実施の形態1においては、本体部13A,20Aは、ステンレス系の合金鋼で形成されていることにより、冷間鍛造による加工が容易かつ強度の高い材質でリンクプレート13及びリンク部材20を製造することができて、製造時の材料の歩留まりを一層良好にし、一層強度が高く高品質な製品とすることができる。

【0069】

この実施の形態1においては、本体部20Aは、板状を呈するリンクプレート21に連結ピン14を挿通させるためのブシュ22が突設されており、ブシュ22は冷間鍛造によりリンクプレート21に一体成形されていることにより、リンクプレート21とブシュ22とが一体となった、部品点数の少ない伝動チェーン10を形成できるリンク部材20において、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0070】

この実施の形態1においては、膨出工程において、任意の長さに切断された線材の材料30の両端側を軸方向に押圧して両端側をそれぞれ径方向に膨出させて略球状部43,58に成形し、鍛造板状化工程において、膨出工程によって成形された材料30を材料30の軸方向と略垂直方向に押圧して材料30の軸方向を長手方向とする板状に成形し、周縁部15のうち加締められた位置にくびれ部16が形成されると共に周縁部15のうち略球状部43,58が形成された位置にくびれ部16よりも軸方向と略垂直方向に張り出した張出部17が形成された、前記周縁部が圧造成形面に形成されているリンクプレート13の本体部13Aに成形することにより、材料30の一部を切除することなく、リンクプレート13,21に張出部17とくびれ部16とを容易に形成できる。また、リンクプレート13,21の周縁部15に剪断面及び破断面が形成されることはなく、よって周縁部15に残留応力等が発生することがない。さらに、各工程において冷間鍛造を用いることにより、高い加工精度を得ることができる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0071】

この実施の形態1においては、膨出工程においては、冷間鍛造によって線材を押圧することにより、膨出工程にて切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。また、鍛造によって材料30に高い圧縮応力を与えて耐摩耗性や強度を高め、製造されるリンクプレート13の本体部13Aやリンク部材20の本体部20Aの機械的性質を改善することができる。

【0072】

この実施の形態1においては、ピン挿通孔貫通工程において、鍛造板状化工程によって成形された本体部13Aにピアッシングを行い、連結ピン14を挿通させるためのピン挿通孔18を貫通形成させ、周縁部押圧工程において、貫通工程によって形成されたピン挿通孔18の挿通孔周縁部19を押圧して圧造成形面に形成することにより、ピアッシングによってピン挿通孔18の挿通孔周縁部19に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってピン挿通孔18の挿通孔周縁部19に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0073】

この実施の形態1においては、ブシュ突設工程において、鍛造板状化工程によって成型される本体部20Aの一部を押圧して板面に対して垂直方向に突出する円柱形に形成し、ブシュ貫通工程において、ブシュ突設工程にて突設されたブシュ22の内部に鍛造にて貫通孔を形成して、連結ピンを挿通させるためのブシュ22を本体部20Aの略板状の箇所に一体成形することにより、リンクプレート21とブシュ22とが一体となった、部品点数の少ない伝動チェーン10を形成できるリンク部材20を製造する際に、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。また、この実施の形態1においては、ブシュ挿通孔貫通工程において、本体部20Aにピアッシングを行い、他のリンク部材20のブシュ22を挿通させるためのブシュ挿通孔23を貫通形成させ、周縁部押圧工程において、ブシュ挿通孔貫通工程によって形成されたブシュ挿通孔23の挿通孔周縁部24を押圧して圧造成形面に形成することにより、ピアッシングによってブシュ挿通孔23の挿通孔周縁部24に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってブシュ挿通孔23の挿通孔周縁部24に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0074】

この実施の形態1においては、製造時の材料の歩留まりを良好にし、強度が高く高品質な伝動チェーン10を提供することができる。

【0075】

〔発明の実施の形態2〕

図12乃至図13には、この発明の実施の形態2を示す。

【0076】

この実施の形態2においては、実施の形態1における図6の(b)に示す冷間鍛造のR付け工程、図6の(c)及び図7の(e)に示す冷間鍛造の膨出工程に代えて、転造による膨出工程を用いて材料30の成形を行う。なお、この実施の形態2における転造は常温、即ち冷間転造にて行われる。

【0077】

この実施の形態2の膨出工程には、図12乃至図13に示す圧造金型150を用いる。この圧造金型150は、第一のダイス151と第二のダイス152とから成る。各ダイス151,152は、断面視において、対向面(使用時の状態において各ダイス151,152が他方のダイス152,151に対向する面のこと。本明細書において同じ。)の上端部と下端部とには、近接方向(使用時の状態において各ダイス151,152が他方のダイス152,151に近接する方向のこと。本明細書において同じ。)に突出した上側突出部153と下側突出部154とが設けられ、また、上下方向略中央部には近接方向に突出した中央突出部155が設けられている。更に、各ダイス151,152は、断面視において、上側突出部153と中央突出部155との間は離間方向(使用時の状態において各ダイス151,152が他方のダイス152,151から離間する方向のこと。本明細書において同じ。)に陥没した上側陥没部156が設けられ、下側突出部154と中央突出部155との間には離間方向に陥没した下側陥没部157が形成されている。

【0078】

図12に示すように、上側突出部151から上側陥没部156を経て中央突出部155まで、更に中央突出部から下側陥没部157を経て下側突出部154までは曲線で連続する断面形状を呈する。各ダイス151,152は、このような断面形状が長手方向に連続している。

【0079】

第一のダイス151と第二のダイス152とは転造機(図示せず)に取り付けられて使用される。両ダイス151,152は、図12に示すように、それぞれの長手方向が水平方向に沿った状態で、かつ対向面が離間対向した状態で転造機に取り付けられる。転造機に取り付けられた状態において、第一のダイス151に対する第二のダイス152の位置は、第二のダイス152の長手方向に沿って相対的に移動自在である。なお、図13に示す通り、転造機に取り付けられた状態における第一のダイス151と第二のダイス152との長手方向一端側の離間幅W1は長手方向移動方向他端側の離間幅W2よりも若干小さくなっている。

【0080】

この実施の形態2の膨出工程においては、まず、図12の(a)に示す通り、第二のダイス152を第一のダイス151よりも長手方向他端側に配置し、第一のダイス151の長手方向他端側寄りの対向面には、図6の(a)に示す状態の材料30を、軸方向を上下方向に向けて設置する。この状態で、第二のダイス152を長手方向一端側に移動させると、図12の(b)に示すように、両ダイス151,152の対向面に材料30が挟まれた状態で回転しながら第一のダイス151の長手方向一端側に移動する。材料30の移動につれて材料30を挟持する両ダイス151,152の離間幅は狭まってゆくので、図12の(b)、及び図13の(c)に示す通り、材料30は回転しながら両ダイス151,152の対向面に沿った形状に次第に変形してゆく。即ち、材料30の軸方向両端部と軸方向中央部とは、両ダイス151,152の上側突出部153と下側突出部154と中央突出部155とによって押圧されて径方向に縮小する。一方、両ダイス151,152の上側陥没部156と下側陥没部157とに対向する部分において、材料30は、これら上側陥没部156と下側陥没部157とに沿って径方向に膨出する。

【0081】

そして、図13の(d)に示す通り、第二のダイス152が第一のダイス151の長手方向一端側まで移動して材料30の成形が完了すると、材料30は、図7の(e1)に示す形状と同様の、略球状部43,58が二つ隣接した形状となっている。

【0082】

そして、膨出工程において図13の(d)に示す形状に成形された材料30は、実施の形態1と同様の冷間鍛造の工程によって、リンクプレート13の本体部13A又はリンク部材20の本体部20Aに成形される。

【0083】

以上、この実施の形態2においては、膨出工程において、転造によって材料30を押圧することにより、膨出工程にて切り屑を出すことなく大量のリンクプレート13の本体部13Aや大量のリンク部材20の本体部20Aを、高い加工精度で高速に製造することができる。また、製造時に圧造金型150に過大な衝撃や応力が加わることがないので圧造金型150の早期破損や摩耗等が起こりにくく、圧造金型150の寿命を長くすることができる。

【0084】

なお、上記各実施の形態では、R付け工程〜周縁部押圧工程のみによってリンクプレート13及びリンク部材20を製造したが、これに限定されず、上記工程以外の工程を更に用いてリンクプレート13及びリンク部材20を製造することもできる。例えば、周縁部押圧工程ののち、リンクプレート13及びリンク部材20にバレル研磨を施す工程を行い、リンクプレート13及びリンク部材20の方面形状を一層滑らかにすることも可能である。

【0085】

上記各実施の形態においては、伝動チェーン10はブシュチェーンであるものとしたが、これに限定されず、ブシュの周囲にローラを配設したローラチェーンとすることもできる。また、この実施の形態における伝動チェーン10は1列式チェーンであるものとしたが、これに限定されず、多列式チェーンとすることもできる。

【0086】

上記各実施の形態においては、内リンク部材12を形成するリンク部材20は、リンクプレート21とブシュ22とが一体成形されているものとしたが、これに限定されず、別体で形成されたリンクプレートとブシュとをそれぞれ組み合わせて内リンク部材を形成してもよい。この内リンク部材を用いて伝動チェーンを形成してもよい。

【0087】

上記各実施の形態においては、第四のプレス金型60の下型61のキャビティ62や、第六のプレス金型74の下型75にキャビティ76は平面視ひょうたん型に形成され、リンクプレート13の本体部13Aやリンク部材20のリンクプレート21は平面視ひょうたん型に形成されるものとしたが、これに限定されず、キャビティの形状を、周縁部にくびれ部が形成されていない平面視略楕円形とし、リンクプレート13の本体部13Aやリンク部材20のリンクプレート21をキャビティの形状と同様の平面視略楕円形の形状に形成することもできる。この場合の膨出工程においては、上記実施の形態と同様の、略球状部が二つ隣接した形状に成形された材料を押圧することで、平面視略楕円形を形成する。

【0088】

上記各実施の形態は本発明の例示であり、本発明が上記実施の形態のみに限定されることを意味するものではないことは、いうまでもない。

【0089】

<実施例>

以下、この発明の一の実施例を記載する。

【0090】

図14は、上記各実施の形態のリンクプレート13の挿通孔周縁部19における表面形状の測定結果を示す図である。同図は、リンクプレート13のピン挿通孔18の挿通孔周縁部19において、針触式表面形状測定器の探針を径方向に走査させながら表面形状を測定した結果である。なお、測定に用いた測定器は、ミツトヨ社製の粗さ計SV−3000である。

【0091】

図14において、横方向は測定器の走査距離(単位:mm)であり、縦方向は測定器の高さ方向位置(単位:μm)である。同図に示す通り、この挿通孔周縁部の径方向走査距離約1.6mmにおける十点平均粗さRz(単位:μm)は0.231μmである。これはJIS規格における表面粗さの基準長さである0.25mmを下回る値であり、十分に滑らかな表面形状が形成されていることが判る。

【0092】

図15は、比較例としての、リンクプレートの表面形状の測定結果を示す図である。このリンクプレートは、貫通工程においてパンチ70に打ち抜かれて出来たピン挿通孔18の挿通孔周縁部19に周縁部押圧工程を施していないものであり、図15は、針触式表面形状測定器の探針を径方向に走査させながら挿通孔周縁部の表面形状を測定した結果である。測定に用いた機器は実施例にて用いた機器と同じである。同図に示す通り、この挿通孔周縁部の径方向走査距離約0.8μmにおける十点平均粗さRz(単位:μm)は6.439μmである。これはJIS規格における表面粗さの基準長さである0.25mmを上回る値であり、十分に滑らかな表面形状が形成されていないことが判る。

【図面の簡単な説明】

【0093】

【図1】この発明の実施の形態1に係る伝動チェーンの部分拡大図である。

【図2】同上伝動チェーンを構成する外リンク部材の構成部品を示す図である。

【図3】この発明の実施の形態1に係るリンクプレートの正面図である。

【図4】この発明の実施の形態1に係る伝動チェーンを構成する内リンク部材の構成部品を示す図である。

【図5】この発明の実施の形態1に係るリンク部材の正面図である。

【図6】この発明の実施の形態1に係るリンクプレートの製造工程を示す図であって、(a)加工前の材料の側面図、(b)R付け工程における第一のプレス金型及び材料を示す図、(c)膨出工程の第一工程における第二のプレス金型及び材料を示す図である。

【図7】同上リンクプレートの製造工程を示す図であって、(d)膨出工程の第一工程によって成形された材料の側面図、(e)膨出工程の第二工程における第三のプレス金型及び材料を示す図、(f)膨出工程の第二工程によって成形された材料の側面図、(g)鍛造板状化工程における第四のプレス金型及び本体部を示す図である。

【図8】同上リンクプレートの製造工程を示す図であって、(h)ピン挿通孔貫通工程における第五のプレス金型及び本体部を示す図である。

【図9】同上リンクプレートの製造工程を示す図であって、(i)周縁部押圧工程における第六のプレス金型及び本体部を示す図並びに部分拡大図である。

【図10】この発明の実施の形態1に係るリンク部材の製造工程を示す図であって、(j)鍛造板状化工程及びブシュ突設工程における第七のプレス金型及び本体部を示す図、(k)ブシュ貫通工程及びブシュ貫通孔貫通工程における第八のプレス金型及び本体部を示す図である。

【図11】同上リンク部材の製造工程を示す図であって、(m)周縁部王圧工程における第九のプレス金型及び本体部を示す図並びに部分拡大図である。

【図12】この発明の実施の形態2に係るリンクプレート又はリンク部材の製造工程における膨出工程を示す図であって、(a)成形開始前の状態を示す図、(b)成形開始時の状態を示す図である。

【図13】同上リンクプレート又はリンク部材の製造工程における膨出工程を示す図であって、(c)成形途中の状態を示す図、(d)成形完了時の状態を示す図である。

【図14】この発明の実施例を示す図である。

【図15】同上実施例に対する比較例を示す図である。

【符号の説明】

【0094】

10・・・伝動チェーン

13・・・リンクプレート(チェーン用リンク部材)

13A,20A・・・本体部

14・・・連結ピン

15・・・周縁部

16・・・くびれ部

17・・・張出部

18・・・ピン挿通孔

19・・・挿通孔周縁部(周縁部)

20・・・リンク部材(チェーン用リンク部材)

21・・・リンクプレート

22・・・ブシュ

22a・・・ブシュ周縁部(周縁部)

23・・・ブシュ挿通孔

30・・・材料(線材)

43,58・・・略球状部

【技術分野】

【0001】

本発明は、動力の伝達などに使われる伝動チェーン、及びこの伝動チェーンを構成する伝動チェーン用リンク部材、及びこの伝動チェーン用リンク部材の製造方法に関する。

【背景技術】

【0002】

従来、産業機械等の動力伝達部分にはローラチェーン、ブシュチェーン等からなる伝動チェーンが用いられる。この伝動チェーンは、複数のリンクプレートを連結ピンやブシュで連結させて形成されている。リンクプレートは両側方向よりも両端方向に長尺の略板状に形成されて、両端方向中央の周縁部がくびれ部に形成されると共に、くびれ部の両端の周縁部がくびれ部よりも両側方向に張り出した張出部に形成された態様に形成されている(例えば、特許文献1参照)。

【特許文献1】特開2002−61717号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記特許文献1に記載の発明においては、楕円形の板材から両端方向中央の周縁部を弧状に切除してくびれ部を形成する。そのため、切り取った部分が廃材となり、材料の歩留まりが悪くなるという問題がある。また、上記特許文献1に記載の発明においては、板材を切除する際にくびれ部等に剪断面や破断面が形成され易くなるという問題がある。

【0004】

本発明はこのような問題に鑑みてなされたものであり、製造時における材料の歩留まりを良好にし、強度が高く高品質な伝動チェーン用リンク部材、伝動チェーン用リンク部材の製造方法、伝動チェーンを提供することを課題としている。

【課題を解決するための手段】

【0005】

かかる課題を解決するために、請求項1に記載の発明は、一方向に長尺な板状を呈し、長手方向中間部の周縁部がくびれ部に形成され、該くびれ部の両端の前記周縁部が前記くびれ部よりも前記両側方向に張り出した張出部に形成され、更に該張出部よりも両端部側が略円弧形状に形成された本体部を有する伝動チェーン用リンク部材であって、該本体部は任意の長さに切断された線材から少なくとも一部が冷間鍛造により成形されて、前記周縁部が圧造成形面に形成されていることを特徴とする。

【0006】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記本体部には、対向する前記伝動チェーン用リンク部材同士を連結させる連結ピン、又は該連結ピンを挿通させるためのブシュが挿通される挿通孔が貫通形成され、該挿通孔の周縁部は冷間鍛造により圧造成形面に形成されていることを特徴とする。

【0007】

請求項3に記載の発明は、請求項1又は2に記載の構成に加え、前記本体部は、ステンレス系の合金鋼で形成されていることを特徴とする。

【0008】

請求項4に記載の発明は、請求項1乃至3の何れか一つに記載の構成に加え、前記本体部は、板状を呈する部材に連結ピンを挿通させるためのブシュが突設されており、該ブシュは冷間鍛造により前記板状を呈する部材に一体成形されていることを特徴とする。

【0009】

請求項5に記載の発明は、複数の工程のうち少なくとも一部の工程において冷間鍛造を用いた伝動チェーン用リンク部材の製造方法であって、任意の長さに切断された線材の両端側を軸方向又は径方向に押圧して該両端側をそれぞれ前記径方向に膨出させて略球状部に成形する膨出工程と、該膨出工程によって成形された前記材料を該材料の軸方向と略垂直方向に押圧して前記軸方向を長手方向とする板状に成形し、周縁部のうち長手方向中間部にくびれ部が形成されると共に前記周縁部のうち前記略球状部が形成された位置に前記くびれ部よりも前記軸方向と略垂直方向に張り出した張出部が形成された、前記周縁部が圧造成形面に形成されている本体部に成形する鍛造板状化工程とを備えたことを特徴とする。

【0010】

請求項6に記載の発明は、請求項5に記載の構成に加え、前記膨出工程において、冷間鍛造によって前記線材を押圧することを特徴とする。

【0011】

請求項7に記載の発明は、請求項5に記載の構成に加え、前記膨出工程において、転造によって前記線材を押圧することを特徴とする。

【0012】

請求項8に記載の発明は、請求項5乃至7の何れか一つの構成に加え、前記鍛造板状化工程によって成形された前記本体部にピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させるピン挿通孔貫通工程と、前記ピン挿通孔貫通工程によって形成された前記ピン挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする。

【0013】

請求項9に記載の発明は、請求項5乃至7の何れか一つに記載の構成に加え、前記鍛造板状化工程によって成型される前記本体部の一部を押圧して前記板面に対して垂直方向に突出する円柱形に形成するブシュ突設工程と、該ブシュ突設工程にて形成された前記ブシュの内部に鍛造にて貫通孔を形成し、連結ピンを挿通させるためのブシュを前記本体部の略板状の箇所に一体成形するブシュ突設工程と、前記本体部にピアッシングを行い、他の前記伝動チェーン用リンクプレートの前記ブシュを挿通させるためのブシュ挿通孔を貫通形成させるブシュ挿通孔貫通工程と、前記ブシュ挿通孔貫通工程によって形成された前記ブシュ挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする。

【0014】

請求項10に記載の発明は、伝動チェーンであって、請求項1乃至4の何れか一つに記載の伝動チェーン用リンク部材を用いて製造されたことを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、伝動チェーン用リンク部材の本体部が任意の長さに切断された線材から少なくとも一部が冷間鍛造により成形されていることにより、板状に形成された材料の一部を切除することなく、リンクプレートの周縁部に張出部とくびれ部を容易に形成できる。また、周縁部の成形が冷間鍛造により形成されて、前記周縁部が圧造成形面に形成されていることにより、周縁部に剪断面及び破断面が形成されることはなく、周縁部に残留応力等が発生することがない。さらに、冷間鍛造の特質上、切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0016】

請求項2に記載の発明によれば、本体部には、対向する伝動チェーン用リンク部材同士を連結させる連結ピン、又は連結ピンを挿通させるためのブシュが挿通される挿通孔が貫通形成され、挿通孔の周縁部は冷間鍛造により圧造成形面に形成されていることにより、挿通孔の周縁部に剪断面及び破断面が形成されることがなく、よって挿通孔の周縁部に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0017】

請求項3に記載の発明によれば、本体部は、ステンレス系の合金鋼で形成されていることにより、冷間鍛造による加工が容易かつ強度の高い材質で伝動チェーン用リンク部材を製造することができて、製造時の材料の歩留まりを一層良好にし、一層強度が高く高品質な製品とすることができる。

【0018】

請求項4に記載の発明によれば、本体部は、板状を呈する部材に連結ピンを挿通させるためのブシュが突設されており、ブシュは冷間鍛造により板状を呈する部材に一体成形されていることにより、リンクプレートとブシュとが一体となった、部品点数の少ない伝動チェーンを形成できる伝動チェーン用リンク部材において、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0019】

請求項5に記載の発明によれば、膨出工程において、任意の長さに切断された線材の両端側を軸方向又は径方向に押圧して両端側をそれぞれ径方向に膨出させて略球状部に成形し、鍛造板状化工程において、膨出工程によって成形された材料を材料の軸方向と略垂直方向に押圧して軸方向を長手方向とする板状に成形し、周縁部のうち長手方向中間部にくびれ部が形成されると共に周縁部のうち略球状部が形成された位置にくびれ部よりも軸方向と略垂直方向に張り出した張出部が形成された、周縁部が圧造成形面に形成されている本体部に成形することにより、材料の一部を切除することなく、張出部とくびれ部を容易に形成できる。また、リンクプレートの周縁部に剪断面及び破断面が形成されることはなく、よって周縁部に残留応力等が発生することがない。さらに、複数の工程のうち少なくとも一部の工程において冷間鍛造を用いることにより、切り屑を出すことなく大量の製品を高い加工精度で高速に製造できる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0020】

請求項6に記載の発明によれば、膨出工程において、冷間鍛造によって線材を押圧することにより、膨出工程にて切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。また、鍛造によって線材に高い圧縮応力を与えて耐摩耗性や強度を高め、製造される伝動チェーン用リンク部材の本体部に機械的性質を改善することができる。

【0021】

請求項7に記載の発明によれば、膨出工程において、転造によって線材を押圧することにより、膨出工程にて切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。また、製造時に型に過大な衝撃や応力が加わることがないので型の早期破損や摩耗等が起こりにくく、型の寿命を長くすることができる。

【0022】

請求項8に記載の発明によれば、ピン挿通孔貫通工程において、鍛造板状化工程によって成形された本体部にピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させ、周縁部押圧工程において、貫通工程によって形成されたピン挿通孔の周縁部を押圧して圧造成形面に形成することにより、ピアッシングによってピン挿通孔の周縁部に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってピン挿通孔の周縁部に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0023】

請求項9に記載の発明によれば、ブシュ突設工程において、鍛造板状化工程によって成型される本体部の一部を押圧して板面に対して垂直方向に突出する円柱形に形成し、ブシュ貫通工程において、ブシュ突設工程にて突設されたブシュの内部に鍛造にて貫通孔を形成して、連結ピンを挿通させるためのブシュを本体部の略板状の箇所に一体成形することにより、リンクプレートとブシュとが一体となった、部品点数の少ない伝動チェーンを形成できる伝動チェーン用リンク部材を製造する際に、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。また、ブシュ挿通孔貫通工程において、本体部にピアッシングを行い、他の伝動チェーン用リンクプレートのブシュを挿通させるためのブシュ挿通孔を貫通形成させ、周縁部押圧工程において、ブシュ挿通孔貫通工程によって形成されたブシュ挿通孔の周縁部を押圧して、前記ブシュ挿通孔の周縁部を圧造成形面に形成することにより、ピアッシングによってブシュ挿通孔の周縁部に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってブシュ挿通孔の周縁部に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0024】

請求項10に記載の発明によれば、製造時の材料の歩留まりを良好にし、強度が高く高品質な伝動チェーンを提供することができる。

【発明を実施するための最良の形態】

【0025】

〔発明の実施の形態1〕

図1乃至図11は、この発明の実施の形態1を示す。

【0026】

まず構成を説明すると、図1中符号10はこの実施の形態1の伝動チェーンである。この伝動チェーン10は特殊用途、例えば耐食性が必要な場所やマシンオイルを使用できない食品工場の製造ラインにおいて用いられる1列式のブシュチェーンである。但し内燃機関の動力伝達機構やマシンオイルを使用する一般の工場の製造ラインにおいて用いてもよい。

【0027】

伝動チェーン10は、外リンク部材11と内リンク部材12とからなり、外リンク部材11と内リンク部材12とは交互に屈曲自在に連結されている。

【0028】

図2に示す通り、外リンク部材11は、この実施の形態1の「伝動チェーン用リンク部材」としての一対のリンクプレート13,13と、これらのリンクプレート13,13同士を離間対向した状態で連結させる一対の連結ピン14,14とを有する。

【0029】

リンクプレート13の本体部13Aは、ステンレス系の合金鋼、例えばSCR(シリコンクロム鋼)から成る。なお、鍛造による加工が容易であればどのような材料(例えば真鍮、チタン、アルミニウム等、及びそれらの合金鋼等)で製造されていてもよい。本体部13Aは任意の長さに切断された線材から冷間鍛造により圧造成形されている。

【0030】

図3に示す通り、このリンクプレート13の本体部13Aは正面視において両側方向L1よりも両端方向L2に長尺の板状を呈し、周縁部15がひょうたん形、即ち、「長手方向中間部」としての両端方向中間部の周縁部15が両側方向L1の幅の狭いくびれ部16に形成されると共に、くびれ部16の両端の周縁部15がくびれ部16よりも両側方向に張り出して両側方向L1の幅が広い張出部17に形成され、更に張出部17よりも両端部側が略円弧形状に形成されて、周縁部15全体が曲線で形成された形状(以下単に「ひょうたん形」と称する。)に成形されている。周縁部15は冷間鍛造により圧造成形面に形成されている。

【0031】

図2に示す通り、リンクプレート13の本体部13Aの両端寄りには、連結ピン14を挿通させる一対の「挿通孔」としてのピン挿通孔18,18が貫通形成されている。ピン挿通孔18の「周縁部」としての挿通孔周縁部19は冷間鍛造により圧造成形面に形成されている。

【0032】

連結ピン14は棒状の部材であり、図1に示す通り外リンク部材12のブシュ(後述)を貫通して両端にリンクプレート13のピン挿通孔18に挿通され、リンクプレート13の外側で加締められている。

【0033】

図4に示す通り、内リンク部材12は、「チェーン用リンク部材」としてのリンク部材20が一対組み合わされて形成されている。リンク部材20の本体部20Aは、リンクプレート13の本体部13Aと同じ材質で形成されており、また、リンクプレート13の本体部13Aと同様に任意の長さに切断された線材から冷間鍛造により圧造成形されている。

【0034】

リンク部材20の本体部20Aはリンクプレート21とブシュ22とを有する。リンクプレート21は板状を呈する部材であり、図5に示す通り、正面視において図1に示すリンクプレート13と同様のひょうたん型に成形されている。リンクプレート21の「周縁部」としてのリンクプレート周縁部21aは冷間鍛造により圧造成形面に形成されている。ブシュ22は、リンクプレート21の一端寄りにおいて板面方向と略垂直方向に突設されてリンクプレート21に一体成形されている。ブシュ22は中空に形成され、内部に連結ピン14が挿通される。ブシュ22のリンクプレート21側の「周縁部」としてのブシュ周縁部22aは冷間鍛造により圧造成形面に形成されている。

【0035】

リンクプレート21の他端寄りにはブシュ22を挿通させるための「挿通孔」としてのブシュ挿通孔23が貫通形成されている。ブシュ挿通孔23の「周縁部」としての挿通孔周縁部24は冷間鍛造により圧造成形面に形成されている。図1に示す通り、一対のブシュ22,22は互いにブシュ22の先端部がブシュ挿通孔23に挿通されて、リンクプレート21の外側で加締められた状態で内リンク部材12を形成している。

【0036】

次に、この実施の形態1の製造工程について説明する。

【0037】

図6乃至図11は、この実施の形態のリンクプレート13の本体部13Aの製造工程を示す図である。同図に示す工程はいずれも常温下の冷間鍛造にて行われる。

【0038】

この製造工程においては、まず、図6の(a)に示す「線材」としての材料30を用意する。この材料30は軸方向に長い略棒状のステンレス系の合金鋼が予め任意の長さに切断されて形成されたものである。そして、図6の(b)に示すように、第一のプレス金型31にて材料30の下端にRを付ける(R付け工程)。同図の(b1)に示す通り、第一のプレス金型31の下型32には材料30と略同一径の円筒形のキャビティ33が形成され、キャビティ33の下端部及びキャビティ33の下部に配設されたプッシュピン34の上端部には略半球状の凹部34が形成されている。また上型35の下端側はキャビティ33と略同一径の略円柱状に形成されている。同図の(b2)に示す通り、材料30をキャビティ33に挿入して上型35で材料30を上方から押圧すると、材料30の一端部(同図の(b2)における下端部)に略半球状のRが形成される。

【0039】

図6の(b1)に示す通り、材料30をプッシュピン34でキャビティ33から押し出したのち、図6の(c)及び図7の(e)及びに示すように、材料30の軸方向略中間部が径方向に加締められた状態で、材料30の両端側を軸方向に押圧して両端側をそれぞれ径方向に膨出させて略球状部に成形する(膨出工程)。

【0040】

この膨出工程では、まず図6の(c)に示す第二のプレス金型36で材料30の他端側を径方向に膨出させる。同図の(c1)に示す通り、第二のプレス金型36の下型37に形成されたキャビティ38は下側に材料30と略同一径の棒状部39が、上端部近傍に拡径部40がそれぞれ形成されている。上型41の下面には略半球状に陥没したキャビティ42が形成されている。キャビティ38に材料30を一端部を下にして挿入すると、材料30の一端側から軸方向略中間部までが径方向に加締められた状態となり、この状態で、同図の(c2)に示す通り、上型41を下降させて材料30の他端部側を押圧すると、材料30の他端部側が径方向に膨出し、拡径部40とキャビティ42とによって略球状部43に成形される。

【0041】

そして、図6の(c1)に示す通り、材料30をプッシュピン44でキャビティ38から押し出したのち、図7の(e)に示す第三のプレス金型45で材料30の一端側を径方向に膨出させる。同図の(e1)に示す通り、第三のプレス金型45の下型46はおも型47と可動中子48とを備えている。おも型47は上方に拡径した略円柱形に陥没形成された中子収容部49を有し、中子収容部49の下側に、収容された可動中子48を上方に付勢するリターンスプリング50を有する。可動中子48は水平方向に可動して開閉可能な一対の開閉部材51,51からなり、開閉部材51,51はスプリング52によって開方向に付勢されている。開閉部材51,51が閉じたとき、外形は中子収容部49と略同一形状となり、内部にはキャビティ53が形成される。キャビティ53は下側に略球状部54が、上端部近傍に拡径部55がそれぞれ形成されている。一方、第三のプレス金型45の上型56の下面には略半球状に陥没したキャビティ57が形成されている。

【0042】

図7の(d)に示すように材料30の他端部を下にし、この状態でキャビティ53に挿入して可動中子48を閉じると、材料30の軸方向略中間部が略球状部54と拡径部55との境界部によって径方向に加締められた状態となる。この状態で、同図の(e2)に示す通り、上型56を下降させて材料30の他端部側を押圧すると、材料30の一端部側が径方向に膨出し、拡径部55とキャビティ57とによって略球状部58に成形される。これにより、材料30は略球状部43,58が二つ隣接した形状に形成される。

【0043】

そして、図7の(e1)に示す通り、リターンスプリング50の付勢によって可動中子48を中子収容部49から取り出し、更にスプリング52の付勢によって開閉部材51を開き、材料30をプッシュピン59でキャビティ53から押し出したのち、膨出工程によって成形された材料30を、図8の(g)に示す第四のプレス金型60で材料30の軸方向と略垂直方向、即ち略球状部43,58の隣接方向と垂直方向に押圧し、材料30を板状のひょうたん型のリンクプレート13に成形する(鍛造板状化工程)。

【0044】

図7の(g1)に示す通り、第四のプレス金型60の下型61にはキャビティ62が陥没形成され、上型63には一対のプレスピン64,64が設けられている。同図には図示しないが、キャビティ62は平面視ひょうたん型に形成されている。下型61のキャビティ62に、略球状部43,58が水平方向に並ぶように材料30を配設し、同図の(g2)に示すように上型63を下降させて材料30を押圧すると、材料30はキャビティ62内部において、材料30の軸方向を長手方向とする平面視ひょうたん型の板状に成形されて、リンクプレート13の本体部13Aに成形される。また、本体部13Aの周縁部15は圧造成形面に形成される。また、リンクプレート13の本体部13Aの両端寄りはプレスピン64,64でプレスされて、一対の凹部65,65が陥没形成される。この凹部65,65は次の貫通工程における位置決めに用いられる。

【0045】

次に、図7の(g1)に示す通り、成形された本体部13Aをプッシュピン66でキャビティ62から押し出したのち、図8の(h)に示す第五のプレス金型67でピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させる(ピン挿通孔貫通工程)。同図の(h1)に示す通り、第五のプレス金型67の下型68にはキャビティ69が陥没形成されると共に一対のパンチ70,70が上下方向に移動自在に設けられている。上型71にはパンチ70,70が移動するための移動用孔部72,72が貫通形成されている。鍛造板状化工程を経たリンクプレート13を、凹部65,65がパンチ70,70の真上に来るようにキャビティ69内に配設し、上型71を下降させて本体部13Aをキャビティ69内に固定して、同図の(h2)に示すようにパンチ70,70を上昇させると、本体部13Aの両端寄りに、連結ピン14と略同一径の孔である一対のピン挿通孔18,18が貫通形成される。

【0046】

次に、図8の(h1)に示す通り、プッシュピン73を上昇させて本体部13Aをキャビティ69から押し出したのち、図9の(i)に示す第六のプレス金型74により、リンクプレート13のピン挿通孔18,18の周縁部を押圧して圧造成形面に形成する(周縁部押圧工程)。同図の(i1)に示す通り、第六のプレス金型74は、下型75にキャビティ76が陥没形成されると共に、一対の下側プレスピン77,77が上下方向に移動自在に設けられている。同図には図示しないが、キャビティ76は平面視ひょうたん型に形成されている。図9の(i1−2)の部分拡大図に示す通り、下側プレスピン77の直径d1はピン挿通孔18の直径d2よりも大きく形成されている。また、下側プレスピン77の先端部の周縁部にはテーパ部78が形成されている。

【0047】

上型79には、下側プレスピン77,77の上方に位置して一対の上側プレスピン80,80が上下方向に移動自在に設けられている。上側プレスピン80は大径部81と、大径部81の下側に突設された小径部82とを有する。図9の(i1−1)の部分拡大図に示す通り、小径部82の直径d3はピン挿通孔18の直径d2よりもやや大きく形成されている。小径部82の基端部は拡径した隅アール部83が形成され、隅アール部83よりも外周側は水平面部84が形成されている。

【0048】

ピン挿通孔貫通工程を経た本体部13Aを、ピン挿通孔18,18が下側プレスピン77,77の上方に位置するように下側キャビティ76に配設し、上型79を下降させて本体部13Aを固定させる。そして、図9の(i2−1)の部分拡大図に示すように上側プレスピン80,80を下降させて小経部82をピン挿通孔18,18に圧入させる。これにより、ピン挿通孔18,18の内部が圧造成形面に形成され、剪断面や破断面が除去される。更に、本体部13Aの上面に水平面部84,84が接触するまで上側プレスピン80,80を下降させると、隅アール部83がピン挿通孔18の上側の挿通孔周縁部19を押圧し、この挿通孔周縁部19が圧造成形面に形成される。

【0049】

次に、図9の(i2−2)の部分拡大図に示すように、上側プレスピン80,80を上昇させたのち下側プレスピン77,77を上昇させると、それぞれのピン挿通孔18の下側の挿通孔周縁部19,19がテーパ部78,78で押圧される。

【0050】

以上により、貫通工程においてパンチ70に打ち抜かれて出来たピン挿通孔18,18や挿通孔周縁部19,19の剪断面や破断面が、平坦な圧造成形面に形成される。

【0051】

このリンクプレート13をプッシュピン85でキャビティ76から押し出して取り出すと、図9の(i1)に示す通り、リンクプレート13の本体部13Aが完成する。

【0052】

図10及び図11は、この実施の形態1のリンク部材20の本体部20Aの製造工程の一部を示す図である。

【0053】

リンク部材20の本体部20Aは、図6及び図7に示すR付け工程、膨出工程の後、第四のプレス金型に代えて図10の(j)に示す第七のプレス金型90を用いて鍛造板状化工程及びブシュ突設工程を行い、第五のプレス金型67に代えて図10の(k)に示す第八のプレス金型100を用いてブシュ貫通工程及びブシュ挿通孔貫通工程を行い、更に第六のプレス金型74に代えて図11の(m)に示す第九のプレス金型111を用いて周縁部押圧工程を行う。図8及び図9に示す工程はいずれも常温下の冷間鍛造にて行われる。

【0054】

図10の(j2)に示す通り、鍛造板状化工程及びブシュ突設工程において用いる第七のプレス金型90の下型91には上型収容部92が陥没形成されている。上型93にはキャビティ94が形成されている。キャビティ94は、内面平板状の板状部95と、板状部95の他端寄りに突設された内面略円柱形の円柱部96とを有する。同図に図示しないが、板状部95は平面視ひょうたん型に形成されている。

【0055】

下型61の上型収容部92に、R付け工程から膨出工程を経た材料30を、略球状部43,58が水平方向に並ぶように載置し、図10の(j1)に示すように上型93を下降させて材料30を押圧すると、キャビティ62内部において、材料30は、材料30の軸方向を長手方向とする平面視ひょうたん型の板状のリンクプレート21と略円柱型のブシュ22とを有するリンク部材20の本体部20Aに成形される。これにより、リンクプレート21のリンクプレート周縁部21aは圧造成形面に形成される。

【0056】

次に、図10の(j2)に示す通り、プッシュピン97を上昇させて本体部20Aを上型収容部92から押し出したのち、第八のプレス金型100を用いてブシュ貫通工程及びブシュ挿通孔貫通工程を行う。

【0057】

図10の(k2)に示す通り、第八のプレス金型100の下型101は上型収容部102が陥没形成され、上型収容部102の他端寄りにはパンチ103が上下方向に移動自在に設けられている。上型104には、内面略板状のキャビティ105が設けられている。同図には図示しないが、キャビティ105は平面視ひょうたん型に形成されている。キャビティ105の他端寄りには、パンチ103の上方に位置して、パンチ103が上下方向に移動するための移動用孔部106が形成され、キャビティ105の一端寄りには略円筒形のパンチ107が上下方向に移動自在に設けられている。パンチ107の端面の直径は、鍛造板状化工程にて形成されたブシュ22の端面の直径よりも小さい。また、上型104におけるパンチ107の周囲には、内面略円柱状の孔部108が設けられている。孔部108の内面の断面直径は、パンチ103の端面の直径と略等しい。そして、パンチ107と孔部108との間には、略円筒形の間隙部109が形成されている。

【0058】

鍛造板状化工程及びブシュ突設工程で成形された本体部20Aを下型101の上型収容部102上に載置し、図10の(j1)に示すように上型104を下降させて本体部20Aをキャビティ105内に固定する。この状態でパンチ107を下降させてブシュ22を押圧し打ち抜くと、パンチ107によって押し出されたブシュ22は間隙部109内部にはみ出して上方に盛り上がり、ブシュ22の内部には貫通孔が形成される。これにより、リンクプレート21の板面に対して垂直方向に突出する、リンクプレート21に一体成形された円筒形のブシュ22が形成される。さらに、パンチ103を上昇させてリンクプレート21の他端寄りの一部を打ち抜くと、打ち抜かれた部分にブシュ挿通孔23が貫通形成される。

【0059】

次に、図10の(k2)に示す通り、プッシュピン110を上昇させてリンク部材20を上型収容部102から押し出したのち、第九のプレス金型111を用いて周縁部押圧工程を行う。

【0060】

図11の(m1)に示す通り、第九のプレス金型111は、下型112の下側キャビティ113の両端寄りに一対の下側プレスピン114,115が上下方向に移動自在に設けられている。同図には図示しないが、下側キャビティ113は平面視ひょうたん型に形成されている。同図の(m1−2)の部分拡大図に示す通り、下側プレスピン115の直径d4はブシュ挿通孔23の直径d5よりも大きく形成されている。また、それぞれの下側プレスピン114,115の先端部の周縁部には、それぞれテーパ部122,123が形成されている。

【0061】

上型116には、他端寄りの下側プレスピン115の上方に位置して一の上側プレスピン117が上下方向に移動自在に設けられている。上側プレスピン117は大径部118と、大径部118の下側に突設された小径部119とを有する。図11の(m1−1)の部分拡大図に示す通り、小径部119の直径d6はブシュ挿通孔23の直径d5よりもやや大きく形成されている。小径部119の基端部は拡径した隅アール部120が形成され、隅アール部120よりも外周側は水平面部121が形成されている。上型116の一端寄りには内面形状がブシュ22の外形と略同一の上側キャビティ124が形成されている。

【0062】

貫通工程を経た本体部20Aを、ブシュ22の孔部分及びブシュ挿通孔23がそれぞれ下側プレスピン114,115の上方に位置するように下側キャビティ113に配設し、上型116を下降させてリンク部材20を固定させる。そして、図11の(m2−1)の部分拡大図に示すように、上側プレスピン117を下降させて小経部117bをブシュ挿通孔23に圧入させる。これにより、ブシュ挿通孔23の内部が圧造成形面に形成され、剪断面や破断面が除去される。更に、本体部20の上面に水平面部121が接触するまで上側プレスピン117を下降させると、隅アール部120がブシュ挿通孔23の上側の挿通孔周縁部24を押圧し、この挿通孔周縁部24が圧造成形面に形成される。

【0063】

次に、図11の(m2−2)の部分拡大図に示すように、上側プレスピン117を上昇させたのち下側プレスピン114,115を上昇させると、ブシュ周縁部22a及びブシュ挿通孔23の下側の挿通孔周縁部24が両プレスピン114,115のテーパ部122,123で押圧される。

【0064】

以上により、貫通工程においてパンチ103に打ち抜かれて出来たブシュ挿通孔23及び挿通孔周縁部24の剪断面や破断面が、平坦な圧造成形面に形成される。

【0065】

このリンク部材20をプッシュピン125で下側キャビティ113から押し出して取り出すと、図11の(m1)に示す通り、リンク部材20の本体部20Aが完成する。

【0066】

以上、この実施の形態1においては、リンクプレート13の本体部13A及びリンクプレート21は任意の長さに切断された線材から冷間鍛造により成形されていることにより、板状に形成された材料30の一部を切除することなく、リンクプレート13,21に張出部17とくびれ部16とを容易に形成できる。また、周縁部15、及びリンクプレート周縁部21aの成形が冷間鍛造により形成され、周縁部15、及びリンクプレート周縁部21aが圧造成形面に形成されていることにより、周縁部15に剪断面及び破断面が形成されることはなく、周縁部15に残留応力等が発生することがない。さらに、冷間鍛造の特質上、切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0067】

この実施の形態1においては、本体部13Aには、対向する伝動チェーン用リンク部材同士を連結させる連結ピン14が挿通されるピン挿通孔18が貫通形成され、また、本体部20Aには連結ピン14を挿通させるためのブシュ22が挿通されるブシュ挿通孔23が貫通形成され、ピン挿通孔18の挿通孔周縁部19、及びブシュ挿通孔23の挿通孔周縁部24は冷間鍛造により圧造成形面に形成されていることにより、ピン挿通孔18の挿通孔周縁部19、及びブシュ挿通孔23の挿通孔周縁部24に剪断面及び破断面が形成されることがなく、よってピン挿通孔18の挿通孔周縁部19、及びブシュ挿通孔23の挿通孔周縁部24に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0068】

この実施の形態1においては、本体部13A,20Aは、ステンレス系の合金鋼で形成されていることにより、冷間鍛造による加工が容易かつ強度の高い材質でリンクプレート13及びリンク部材20を製造することができて、製造時の材料の歩留まりを一層良好にし、一層強度が高く高品質な製品とすることができる。

【0069】

この実施の形態1においては、本体部20Aは、板状を呈するリンクプレート21に連結ピン14を挿通させるためのブシュ22が突設されており、ブシュ22は冷間鍛造によりリンクプレート21に一体成形されていることにより、リンクプレート21とブシュ22とが一体となった、部品点数の少ない伝動チェーン10を形成できるリンク部材20において、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0070】

この実施の形態1においては、膨出工程において、任意の長さに切断された線材の材料30の両端側を軸方向に押圧して両端側をそれぞれ径方向に膨出させて略球状部43,58に成形し、鍛造板状化工程において、膨出工程によって成形された材料30を材料30の軸方向と略垂直方向に押圧して材料30の軸方向を長手方向とする板状に成形し、周縁部15のうち加締められた位置にくびれ部16が形成されると共に周縁部15のうち略球状部43,58が形成された位置にくびれ部16よりも軸方向と略垂直方向に張り出した張出部17が形成された、前記周縁部が圧造成形面に形成されているリンクプレート13の本体部13Aに成形することにより、材料30の一部を切除することなく、リンクプレート13,21に張出部17とくびれ部16とを容易に形成できる。また、リンクプレート13,21の周縁部15に剪断面及び破断面が形成されることはなく、よって周縁部15に残留応力等が発生することがない。さらに、各工程において冷間鍛造を用いることにより、高い加工精度を得ることができる。これにより、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。

【0071】

この実施の形態1においては、膨出工程においては、冷間鍛造によって線材を押圧することにより、膨出工程にて切り屑を出すことなく大量の製品を高い加工精度で高速に製造することができる。また、鍛造によって材料30に高い圧縮応力を与えて耐摩耗性や強度を高め、製造されるリンクプレート13の本体部13Aやリンク部材20の本体部20Aの機械的性質を改善することができる。

【0072】

この実施の形態1においては、ピン挿通孔貫通工程において、鍛造板状化工程によって成形された本体部13Aにピアッシングを行い、連結ピン14を挿通させるためのピン挿通孔18を貫通形成させ、周縁部押圧工程において、貫通工程によって形成されたピン挿通孔18の挿通孔周縁部19を押圧して圧造成形面に形成することにより、ピアッシングによってピン挿通孔18の挿通孔周縁部19に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってピン挿通孔18の挿通孔周縁部19に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0073】

この実施の形態1においては、ブシュ突設工程において、鍛造板状化工程によって成型される本体部20Aの一部を押圧して板面に対して垂直方向に突出する円柱形に形成し、ブシュ貫通工程において、ブシュ突設工程にて突設されたブシュ22の内部に鍛造にて貫通孔を形成して、連結ピンを挿通させるためのブシュ22を本体部20Aの略板状の箇所に一体成形することにより、リンクプレート21とブシュ22とが一体となった、部品点数の少ない伝動チェーン10を形成できるリンク部材20を製造する際に、製造時の材料の歩留まりを良好にし、強度が高く高品質な製品とすることができる。また、この実施の形態1においては、ブシュ挿通孔貫通工程において、本体部20Aにピアッシングを行い、他のリンク部材20のブシュ22を挿通させるためのブシュ挿通孔23を貫通形成させ、周縁部押圧工程において、ブシュ挿通孔貫通工程によって形成されたブシュ挿通孔23の挿通孔周縁部24を押圧して圧造成形面に形成することにより、ピアッシングによってブシュ挿通孔23の挿通孔周縁部24に剪断面や破断面が形成された場合であっても、押圧によってこの剪断面や破断面が除去され、よってブシュ挿通孔23の挿通孔周縁部24に残留応力等が発生することがない。これにより、一層強度が高く高品質な製品とすることができる。

【0074】

この実施の形態1においては、製造時の材料の歩留まりを良好にし、強度が高く高品質な伝動チェーン10を提供することができる。

【0075】

〔発明の実施の形態2〕

図12乃至図13には、この発明の実施の形態2を示す。

【0076】

この実施の形態2においては、実施の形態1における図6の(b)に示す冷間鍛造のR付け工程、図6の(c)及び図7の(e)に示す冷間鍛造の膨出工程に代えて、転造による膨出工程を用いて材料30の成形を行う。なお、この実施の形態2における転造は常温、即ち冷間転造にて行われる。

【0077】

この実施の形態2の膨出工程には、図12乃至図13に示す圧造金型150を用いる。この圧造金型150は、第一のダイス151と第二のダイス152とから成る。各ダイス151,152は、断面視において、対向面(使用時の状態において各ダイス151,152が他方のダイス152,151に対向する面のこと。本明細書において同じ。)の上端部と下端部とには、近接方向(使用時の状態において各ダイス151,152が他方のダイス152,151に近接する方向のこと。本明細書において同じ。)に突出した上側突出部153と下側突出部154とが設けられ、また、上下方向略中央部には近接方向に突出した中央突出部155が設けられている。更に、各ダイス151,152は、断面視において、上側突出部153と中央突出部155との間は離間方向(使用時の状態において各ダイス151,152が他方のダイス152,151から離間する方向のこと。本明細書において同じ。)に陥没した上側陥没部156が設けられ、下側突出部154と中央突出部155との間には離間方向に陥没した下側陥没部157が形成されている。

【0078】

図12に示すように、上側突出部151から上側陥没部156を経て中央突出部155まで、更に中央突出部から下側陥没部157を経て下側突出部154までは曲線で連続する断面形状を呈する。各ダイス151,152は、このような断面形状が長手方向に連続している。

【0079】

第一のダイス151と第二のダイス152とは転造機(図示せず)に取り付けられて使用される。両ダイス151,152は、図12に示すように、それぞれの長手方向が水平方向に沿った状態で、かつ対向面が離間対向した状態で転造機に取り付けられる。転造機に取り付けられた状態において、第一のダイス151に対する第二のダイス152の位置は、第二のダイス152の長手方向に沿って相対的に移動自在である。なお、図13に示す通り、転造機に取り付けられた状態における第一のダイス151と第二のダイス152との長手方向一端側の離間幅W1は長手方向移動方向他端側の離間幅W2よりも若干小さくなっている。

【0080】

この実施の形態2の膨出工程においては、まず、図12の(a)に示す通り、第二のダイス152を第一のダイス151よりも長手方向他端側に配置し、第一のダイス151の長手方向他端側寄りの対向面には、図6の(a)に示す状態の材料30を、軸方向を上下方向に向けて設置する。この状態で、第二のダイス152を長手方向一端側に移動させると、図12の(b)に示すように、両ダイス151,152の対向面に材料30が挟まれた状態で回転しながら第一のダイス151の長手方向一端側に移動する。材料30の移動につれて材料30を挟持する両ダイス151,152の離間幅は狭まってゆくので、図12の(b)、及び図13の(c)に示す通り、材料30は回転しながら両ダイス151,152の対向面に沿った形状に次第に変形してゆく。即ち、材料30の軸方向両端部と軸方向中央部とは、両ダイス151,152の上側突出部153と下側突出部154と中央突出部155とによって押圧されて径方向に縮小する。一方、両ダイス151,152の上側陥没部156と下側陥没部157とに対向する部分において、材料30は、これら上側陥没部156と下側陥没部157とに沿って径方向に膨出する。

【0081】

そして、図13の(d)に示す通り、第二のダイス152が第一のダイス151の長手方向一端側まで移動して材料30の成形が完了すると、材料30は、図7の(e1)に示す形状と同様の、略球状部43,58が二つ隣接した形状となっている。

【0082】

そして、膨出工程において図13の(d)に示す形状に成形された材料30は、実施の形態1と同様の冷間鍛造の工程によって、リンクプレート13の本体部13A又はリンク部材20の本体部20Aに成形される。

【0083】

以上、この実施の形態2においては、膨出工程において、転造によって材料30を押圧することにより、膨出工程にて切り屑を出すことなく大量のリンクプレート13の本体部13Aや大量のリンク部材20の本体部20Aを、高い加工精度で高速に製造することができる。また、製造時に圧造金型150に過大な衝撃や応力が加わることがないので圧造金型150の早期破損や摩耗等が起こりにくく、圧造金型150の寿命を長くすることができる。

【0084】

なお、上記各実施の形態では、R付け工程〜周縁部押圧工程のみによってリンクプレート13及びリンク部材20を製造したが、これに限定されず、上記工程以外の工程を更に用いてリンクプレート13及びリンク部材20を製造することもできる。例えば、周縁部押圧工程ののち、リンクプレート13及びリンク部材20にバレル研磨を施す工程を行い、リンクプレート13及びリンク部材20の方面形状を一層滑らかにすることも可能である。

【0085】

上記各実施の形態においては、伝動チェーン10はブシュチェーンであるものとしたが、これに限定されず、ブシュの周囲にローラを配設したローラチェーンとすることもできる。また、この実施の形態における伝動チェーン10は1列式チェーンであるものとしたが、これに限定されず、多列式チェーンとすることもできる。

【0086】

上記各実施の形態においては、内リンク部材12を形成するリンク部材20は、リンクプレート21とブシュ22とが一体成形されているものとしたが、これに限定されず、別体で形成されたリンクプレートとブシュとをそれぞれ組み合わせて内リンク部材を形成してもよい。この内リンク部材を用いて伝動チェーンを形成してもよい。

【0087】

上記各実施の形態においては、第四のプレス金型60の下型61のキャビティ62や、第六のプレス金型74の下型75にキャビティ76は平面視ひょうたん型に形成され、リンクプレート13の本体部13Aやリンク部材20のリンクプレート21は平面視ひょうたん型に形成されるものとしたが、これに限定されず、キャビティの形状を、周縁部にくびれ部が形成されていない平面視略楕円形とし、リンクプレート13の本体部13Aやリンク部材20のリンクプレート21をキャビティの形状と同様の平面視略楕円形の形状に形成することもできる。この場合の膨出工程においては、上記実施の形態と同様の、略球状部が二つ隣接した形状に成形された材料を押圧することで、平面視略楕円形を形成する。

【0088】

上記各実施の形態は本発明の例示であり、本発明が上記実施の形態のみに限定されることを意味するものではないことは、いうまでもない。

【0089】

<実施例>

以下、この発明の一の実施例を記載する。

【0090】

図14は、上記各実施の形態のリンクプレート13の挿通孔周縁部19における表面形状の測定結果を示す図である。同図は、リンクプレート13のピン挿通孔18の挿通孔周縁部19において、針触式表面形状測定器の探針を径方向に走査させながら表面形状を測定した結果である。なお、測定に用いた測定器は、ミツトヨ社製の粗さ計SV−3000である。

【0091】

図14において、横方向は測定器の走査距離(単位:mm)であり、縦方向は測定器の高さ方向位置(単位:μm)である。同図に示す通り、この挿通孔周縁部の径方向走査距離約1.6mmにおける十点平均粗さRz(単位:μm)は0.231μmである。これはJIS規格における表面粗さの基準長さである0.25mmを下回る値であり、十分に滑らかな表面形状が形成されていることが判る。

【0092】

図15は、比較例としての、リンクプレートの表面形状の測定結果を示す図である。このリンクプレートは、貫通工程においてパンチ70に打ち抜かれて出来たピン挿通孔18の挿通孔周縁部19に周縁部押圧工程を施していないものであり、図15は、針触式表面形状測定器の探針を径方向に走査させながら挿通孔周縁部の表面形状を測定した結果である。測定に用いた機器は実施例にて用いた機器と同じである。同図に示す通り、この挿通孔周縁部の径方向走査距離約0.8μmにおける十点平均粗さRz(単位:μm)は6.439μmである。これはJIS規格における表面粗さの基準長さである0.25mmを上回る値であり、十分に滑らかな表面形状が形成されていないことが判る。

【図面の簡単な説明】

【0093】

【図1】この発明の実施の形態1に係る伝動チェーンの部分拡大図である。

【図2】同上伝動チェーンを構成する外リンク部材の構成部品を示す図である。

【図3】この発明の実施の形態1に係るリンクプレートの正面図である。

【図4】この発明の実施の形態1に係る伝動チェーンを構成する内リンク部材の構成部品を示す図である。

【図5】この発明の実施の形態1に係るリンク部材の正面図である。

【図6】この発明の実施の形態1に係るリンクプレートの製造工程を示す図であって、(a)加工前の材料の側面図、(b)R付け工程における第一のプレス金型及び材料を示す図、(c)膨出工程の第一工程における第二のプレス金型及び材料を示す図である。

【図7】同上リンクプレートの製造工程を示す図であって、(d)膨出工程の第一工程によって成形された材料の側面図、(e)膨出工程の第二工程における第三のプレス金型及び材料を示す図、(f)膨出工程の第二工程によって成形された材料の側面図、(g)鍛造板状化工程における第四のプレス金型及び本体部を示す図である。

【図8】同上リンクプレートの製造工程を示す図であって、(h)ピン挿通孔貫通工程における第五のプレス金型及び本体部を示す図である。

【図9】同上リンクプレートの製造工程を示す図であって、(i)周縁部押圧工程における第六のプレス金型及び本体部を示す図並びに部分拡大図である。

【図10】この発明の実施の形態1に係るリンク部材の製造工程を示す図であって、(j)鍛造板状化工程及びブシュ突設工程における第七のプレス金型及び本体部を示す図、(k)ブシュ貫通工程及びブシュ貫通孔貫通工程における第八のプレス金型及び本体部を示す図である。

【図11】同上リンク部材の製造工程を示す図であって、(m)周縁部王圧工程における第九のプレス金型及び本体部を示す図並びに部分拡大図である。

【図12】この発明の実施の形態2に係るリンクプレート又はリンク部材の製造工程における膨出工程を示す図であって、(a)成形開始前の状態を示す図、(b)成形開始時の状態を示す図である。

【図13】同上リンクプレート又はリンク部材の製造工程における膨出工程を示す図であって、(c)成形途中の状態を示す図、(d)成形完了時の状態を示す図である。

【図14】この発明の実施例を示す図である。

【図15】同上実施例に対する比較例を示す図である。

【符号の説明】

【0094】

10・・・伝動チェーン

13・・・リンクプレート(チェーン用リンク部材)

13A,20A・・・本体部

14・・・連結ピン

15・・・周縁部

16・・・くびれ部

17・・・張出部

18・・・ピン挿通孔

19・・・挿通孔周縁部(周縁部)

20・・・リンク部材(チェーン用リンク部材)

21・・・リンクプレート

22・・・ブシュ

22a・・・ブシュ周縁部(周縁部)

23・・・ブシュ挿通孔

30・・・材料(線材)

43,58・・・略球状部

【特許請求の範囲】

【請求項1】

一方向に長尺な板状を呈し、長手方向中間部の周縁部がくびれ部に形成され、該くびれ部の両端の前記周縁部が前記くびれ部よりも前記両側方向に張り出した張出部に形成され、更に該張出部よりも両端部側が略円弧形状に形成された本体部を有する伝動チェーン用リンク部材であって、

該本体部は任意の長さに切断された線材から少なくとも一部が冷間鍛造により成形されて、前記周縁部が圧造成形面に形成されていることを特徴とする伝動チェーン用リンク部材。

【請求項2】

前記本体部には、対向する前記伝動チェーン用リンク部材同士を連結させる連結ピン、又は該連結ピンを挿通させるためのブシュが挿通される挿通孔が貫通形成され、該挿通孔の周縁部は冷間鍛造により圧造成形面に形成されていることを特徴とする請求項1に記載の伝動チェーン用リンク部材。

【請求項3】

前記本体部は、ステンレス系の合金鋼で形成されていることを特徴とする請求項1又は2に記載の伝動チェーン用リンク部材。

【請求項4】

前記本体部は、板状を呈する部材に連結ピンを挿通させるためのブシュが突設されており、該ブシュは冷間鍛造により前記板状を呈する部材に一体成形されていることを特徴とする請求項1乃至3の何れか一つに記載の伝動チェーン用リンク部材。

【請求項5】

複数の工程のうち少なくとも一部の工程において冷間鍛造を用いた伝動チェーン用リンク部材の製造方法であって、

任意の長さに切断された線材の両端側を軸方向又は径方向に押圧して該両端側をそれぞれ前記径方向に膨出させて略球状部に成形する膨出工程と、

該膨出工程によって成形された前記材料を該材料の軸方向と略垂直方向に押圧して前記軸方向を長手方向とする板状に成形し、周縁部のうち長手方向中間部にくびれ部が形成されると共に前記周縁部のうち前記略球状部が形成された位置に前記くびれ部よりも前記軸方向と略垂直方向に張り出した張出部が形成された、前記周縁部が圧造成形面に形成されている本体部に成形する鍛造板状化工程とを備えたことを特徴とする伝動チェーン用リンク部材の製造方法。

【請求項6】

前記膨出工程において、冷間鍛造によって前記線材を押圧することを特徴とする請求項5に記載の伝動チェーン用リンク部材の製造方法。

【請求項7】

前記膨出工程において、転造によって前記線材を押圧することを特徴とする請求項5に記載の伝動チェーン用リンク部材の製造方法。

【請求項8】

前記鍛造板状化工程によって成形された前記本体部にピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させるピン挿通孔貫通工程と、

前記ピン挿通孔貫通工程によって形成された前記ピン挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする請求項5乃至7の何れか一つに記載の伝動チェーン用リンク部材の製造方法。

【請求項9】

前記鍛造板状化工程によって成型される前記本体部の一部を押圧して前記板面に対して垂直方向に突出する円柱形に形成するブシュ突設工程と、

該ブシュ突設工程にて形成された前記ブシュの内部に鍛造にて貫通孔を形成し、連結ピンを挿通させるためのブシュを前記本体部の略板状の箇所に一体成形するブシュ突設工程と、

前記本体部にピアッシングを行い、他の前記伝動チェーン用リンクプレートの前記ブシュを挿通させるためのブシュ挿通孔を貫通形成させるブシュ挿通孔貫通工程と、

前記ブシュ挿通孔貫通工程によって形成された前記ブシュ挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする請求項5乃至7の何れか一つに記載の伝動チェーン用リンク部材の製造方法。

【請求項10】

請求項1乃至4の何れか一つに記載の伝動チェーン用リンク部材を用いて製造されたことを特徴とする伝動チェーン。

【請求項1】

一方向に長尺な板状を呈し、長手方向中間部の周縁部がくびれ部に形成され、該くびれ部の両端の前記周縁部が前記くびれ部よりも前記両側方向に張り出した張出部に形成され、更に該張出部よりも両端部側が略円弧形状に形成された本体部を有する伝動チェーン用リンク部材であって、

該本体部は任意の長さに切断された線材から少なくとも一部が冷間鍛造により成形されて、前記周縁部が圧造成形面に形成されていることを特徴とする伝動チェーン用リンク部材。

【請求項2】

前記本体部には、対向する前記伝動チェーン用リンク部材同士を連結させる連結ピン、又は該連結ピンを挿通させるためのブシュが挿通される挿通孔が貫通形成され、該挿通孔の周縁部は冷間鍛造により圧造成形面に形成されていることを特徴とする請求項1に記載の伝動チェーン用リンク部材。

【請求項3】

前記本体部は、ステンレス系の合金鋼で形成されていることを特徴とする請求項1又は2に記載の伝動チェーン用リンク部材。

【請求項4】

前記本体部は、板状を呈する部材に連結ピンを挿通させるためのブシュが突設されており、該ブシュは冷間鍛造により前記板状を呈する部材に一体成形されていることを特徴とする請求項1乃至3の何れか一つに記載の伝動チェーン用リンク部材。

【請求項5】

複数の工程のうち少なくとも一部の工程において冷間鍛造を用いた伝動チェーン用リンク部材の製造方法であって、

任意の長さに切断された線材の両端側を軸方向又は径方向に押圧して該両端側をそれぞれ前記径方向に膨出させて略球状部に成形する膨出工程と、

該膨出工程によって成形された前記材料を該材料の軸方向と略垂直方向に押圧して前記軸方向を長手方向とする板状に成形し、周縁部のうち長手方向中間部にくびれ部が形成されると共に前記周縁部のうち前記略球状部が形成された位置に前記くびれ部よりも前記軸方向と略垂直方向に張り出した張出部が形成された、前記周縁部が圧造成形面に形成されている本体部に成形する鍛造板状化工程とを備えたことを特徴とする伝動チェーン用リンク部材の製造方法。

【請求項6】

前記膨出工程において、冷間鍛造によって前記線材を押圧することを特徴とする請求項5に記載の伝動チェーン用リンク部材の製造方法。

【請求項7】

前記膨出工程において、転造によって前記線材を押圧することを特徴とする請求項5に記載の伝動チェーン用リンク部材の製造方法。

【請求項8】

前記鍛造板状化工程によって成形された前記本体部にピアッシングを行い、連結ピンを挿通させるためのピン挿通孔を貫通形成させるピン挿通孔貫通工程と、

前記ピン挿通孔貫通工程によって形成された前記ピン挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする請求項5乃至7の何れか一つに記載の伝動チェーン用リンク部材の製造方法。

【請求項9】

前記鍛造板状化工程によって成型される前記本体部の一部を押圧して前記板面に対して垂直方向に突出する円柱形に形成するブシュ突設工程と、

該ブシュ突設工程にて形成された前記ブシュの内部に鍛造にて貫通孔を形成し、連結ピンを挿通させるためのブシュを前記本体部の略板状の箇所に一体成形するブシュ突設工程と、

前記本体部にピアッシングを行い、他の前記伝動チェーン用リンクプレートの前記ブシュを挿通させるためのブシュ挿通孔を貫通形成させるブシュ挿通孔貫通工程と、

前記ブシュ挿通孔貫通工程によって形成された前記ブシュ挿通孔の周縁部を押圧して圧造成形面に形成する周縁部押圧工程とを備えたことを特徴とする請求項5乃至7の何れか一つに記載の伝動チェーン用リンク部材の製造方法。

【請求項10】

請求項1乃至4の何れか一つに記載の伝動チェーン用リンク部材を用いて製造されたことを特徴とする伝動チェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−51981(P2010−51981A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−216902(P2008−216902)

【出願日】平成20年8月26日(2008.8.26)

【出願人】(597117363)西尾精密株式会社 (16)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月26日(2008.8.26)

【出願人】(597117363)西尾精密株式会社 (16)

【Fターム(参考)】

[ Back to top ]