伝動ベルトの製造方法

【課題】 袋織布の開袋工程が不要であると共に経糸及び緯糸の交差角を直角から非直角にする加工が不要である新規な伝動ベルトの製造方法を提供する。

【解決手段】 伝動ベルトの製造方法は、斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、その斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、そのベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、を備える。

【解決手段】 伝動ベルトの製造方法は、斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、その斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、そのベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伝動ベルトの製造方法に関する。

【背景技術】

【0002】

伝動ベルトの補強用織布の原材料として、軸方向に延びる経糸と周方向に延びる緯糸とからなる袋織布が広く用いられている。

【0003】

そして、一般に、伝動ベルトの補強用織布は、ベルト屈曲性を良好にするために、経糸及び緯糸がいずれもベルト長さ方向に対して角度をなし、また、ベルト長さ方向に沿ってベルト側面に露出する糸の打ち込み本数を多くしてベルト耐縦裂け性及びベルト耐側圧性を高めるために、経糸及び緯糸の交差角が90°からずらされ、しかも、その広角がベルト長さ方向を向くように加工される。

【0004】

図8は、袋織布60からそのような補強用織布となるベルト成形用織布を作製する方法を示す。

【0005】

まず、図8(a)及び(b)に示すように、袋織布60を長さ方向に対して例えば45°の方向に切断開袋することにより経糸Tと緯糸Yとがそれぞれ斜めに延び且つそれらが90°に交差した長尺織布61を作製する。

【0006】

次いで、この長尺織布61を、経糸Tと緯糸Yとの交差角が90°からずれように(例えば、広角120°)長さ方向に延伸する。

【0007】

次いで、図8(c)に示すように、経糸Tと緯糸Yとの交差角が所定角度となった長尺帆布61を幅方向にバイアスに切断することにより複数の織布片62を作製する。

【0008】

続いて、図8(d)に示すように、それらの織布片62を、経糸Tと緯糸Yとの交差角の広角が長さ方向を向くようにジョイントすることにより長尺の接合織布63を作製する。

【0009】

そして、その接合織布63をベルト長さに応じた長さに切断して両端を接合することにより筒状のベルト成形用織布を作製する。このようなベルト成形用織布は、経糸T及び緯糸Yがいずれもベルト長さ方向に対して角度をなし、それらの交差角の広角が周方向を向くように形成される。

【0010】

以上のようにして作製された筒状のベルト成形用織布は、ローエッジVベルトを製造する場合、円筒金型に被せられて伝動ベルトの成形加工に供されて補強用織布となる。

【0011】

特許文献1には、袋織布を筒状長手方向に対してバイヤス方向に切断して連続した切断帆布を作製し、この切断帆布を長手方向と直角方向に延伸しながら経糸と緯糸との交叉角度を大きくしてバイアス帆布に仕上げ、このバイアス帆布を接着液に含浸処理した後、処理したバイアス帆布を所定長さに切断し、帆布の端部をジョイントして1カ所のジョイント部を備えた伝動ベルト用筒状帆布を製造することが開示されている。そして、これによれば、ジョイント部分を1個所にして筒状帆布の製造時間を大幅に短縮し、またスクラップを発生させず、更に伝動ベルトの寿命を高めることができる、と記載されている。

【0012】

特許文献2には、長手方向と平行に位置している経糸と、これに対して交叉角度が90°あるいはこれを越える角度になるように配した緯糸からなる帆布を準備し、この帆布の幅端を突き合わせジョイントして筒状帆布を作製し、これをスパイラルに切断して経糸と緯糸とが長手方向の軸に対して互いに等角度で配置し、一定間隔のバイアスジョイント線を有する長尺反の開反帆布を作製した後、この開反帆布のバイアスジョイント線に交叉しないように所定長さに連続して裁断し、帆布の切断端部をジョイントして筒状のベルト帆布にすることが開示されている。そして、これによれば、筒バイアスジョイント線と平行ジョイント線との重なりを無くしてジョイント部の強度を均一にし、かつスクラップを排出せずに連続して裁断することができる、と記載されている。

【特許文献1】特開平11−300847号公報

【特許文献2】特開2000−352444号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本出願の目的は、袋織布の開袋工程が不要であると共に経糸及び緯糸の交差角を直角から非直角にする加工が不要である新規な伝動ベルトの製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の伝動ベルトの製造方法は、

斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、

上記斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、

上記ベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、

を備える。

【0015】

また、上記ベルト成形用織布を切り出すステップでは、上記斜め織布を、カット方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、バイアスカットしてもよい。

【発明の効果】

【0016】

本発明によれば、斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を原材料として伝動ベルトを製造するので、袋織布の開袋工程が不要であり、また、経糸及び緯糸が非直交の所定角度に交差した斜め織布が原材料であるので、経糸及び緯糸の交差角を直角から非直角にする加工が不要である。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態に係る伝動ベルトの製造方法について図面に基づいて工程を追って詳細に説明する。

【0018】

(斜め織布の作製)

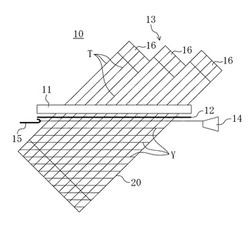

図1は、斜め織り織機10の要部構成を示す。

【0019】

この斜め織り織機10は、開口装置11及び筬12からなる製織系と、経糸送出装置13からなる経糸供給系と、コーン14及びレピア15からなる緯糸供給系と、を備えている。

【0020】

製織系の開口装置11及び筬12は、前者が上流側及び後者が下流側に並行して設けられている。開口装置11は、綜絖枠10枚程度が使用されたドビーで構成される。そのような市販の開口装置11としては、例えば、ストーブリ株式会社製の型番2600を挙げることができる。筬12は、例えば、両側確動カム駆動方式で、スターテンプル及び全幅テンプルを併用したものを挙げることができる。

【0021】

経糸供給系の経糸送出装置13は、相互に並行に多数の緯糸Yを送り出すが、それぞれが開口装置11及び筬12の延びる方向に対して斜め方向から送られるように、開口装置11及び筬12の上流側に設けられている。経糸送出装置13は、経糸Tの送り出し長さに大差が生じないように、経糸Tの並ぶ方向にオフセットして設けられた電動制御方式の3つのビーム16を有している。

【0022】

緯糸供給系のコーン14及びレピア15は、経糸送出装置13から送り出された多数の経糸Tをそれらで両側から挟むように、開口装置11及び筬12の下流側に設けられている。レピア15は、例えば、フレキシブル両側バンド式であって、スレー走行方式、及び、両側確動カム駆動方式のものを挙げることができる。

【0023】

市販で入手可能なこのような斜め織り織機10としては、例えば、津田駒工業株式会社製の高速レピアルームの型番FR001SRの斜め織り改良型を挙げることができる。

【0024】

以上のような斜め織り織機10を用いて、原材料としての斜め織布20を織る。

【0025】

図2は、その斜め織布20を示す。

【0026】

この斜め織布20は、経糸Tが長さ方向に延び且つ緯糸Yがそれに対して斜め方向に延びた平織組織のものであって、経糸T及び緯糸Yのそれぞれの糸密度が幅5cm当たり60〜100本である。また、経糸Tの延びる方向と緯糸Yの延びる方向とがなす広角は100〜135°である。経糸T及び緯糸Yのそれぞれは、例えば、綿、ポリエステル繊維、ナイロン繊維、アラミド繊維などの太さが50〜100dtexであるマルチフィラメント、片撚り糸、諸撚り糸、ラング撚り糸、双糸、三子糸等で構成されている。

【0027】

(ベルト成形用織布の作製)

上記のようにして作製した図3(a)に示すような長尺の斜め織布20に対して、まず、接着のためのゴムを付着させる処理行う。このようなゴムの付着処理により、斜め織布20の経糸Tと緯糸Yとが交差部で固定され、それらの交差角が直角になろうとする挙動が規制される。かかる処理としては、例えば、RFL処理、ゴム糊ソーキング処理、ゴム糊コーティング処理、フリクショニング処理等が挙げられる。

【0028】

RFL処理は、レゾルシン及びホルムアルデヒドの初期縮合物(RF)とラテックス(L)との混合水溶液(RFL液)に斜め織布20を浸漬して引き上げた後に加熱する処理である。ゴム糊ソーキング処理は、ゴム組成物を有機溶媒に溶解させた低粘度のゴム糊に斜め織物を浸漬して引き上げた後に乾燥させる処理である。ゴム糊コーティング処理は、ゴム組成物を有機溶媒に溶解させた高粘度のゴム糊をナイフコーターやロールコーターを用いて斜め織物の表面にコーティングして乾燥させる処理である。フリクショニング処理は、カレンダロールを用いてゴム組成物を斜め織物に擦り付ける処理である。RFL液のラテックスやゴム糊に含まれるゴムやフリクション処理用のゴム組成物のゴムとしては、接着性能が高いことから、塩素含有ゴムが好適に用いられる。

【0029】

次いで、図3(b)に示すように、ゴムの付着処理を施した斜め織布20をバイアスカットして複数の斜め織布片21を作製する。このとき、カット方向が製造対象の伝動ベルトの長さ方向に対応するので、カット方向、つまり、製造対象の伝動ベルトの長さ方向に対して経糸T及び緯糸Yのそれぞれの延びる方向が所定の角度をなすようにする。

【0030】

続いて、図3(c)に示すように、複数の斜め織布片21をカット端が側縁となるようにジョイントして長尺の接合斜め織布22を作製する。ジョイント方法としては、例えば、ミシンジョイント法、ウェルダジョイント法、ラップジョイント法等を挙げることができる。

【0031】

そして、ラップドVベルト40を製造する場合には、図3(d)に示すように、接合斜め織布22から幅狭長尺帯状に加工してベルト成形用織布23を作製し、また、ローエッジVベルト50を製造する場合には、接合斜め織布22からベルト長さに対応した長さだけ引き出して切断し、その両端をジョイントして筒状のベルト成形用織布23を作製する。

【0032】

(伝動ベルトの成形)

伝動ベルトの成形について、ラップドVベルト40及びローエッジVベルト50のそれぞれの場合を説明する。

【0033】

<ラップドVベルトの成形>

まず、図4(a)に示すように、マントル31に、圧縮ゴム層用のクロロプレンゴム組成物等のゴムシート32を複数回巻き付け、その上に、接着ゴム層用のゴムシート32を巻き付け、その上に、図4(b)に示すように、接着剤を付着させたポリエステルコード等の心線43を螺旋状に巻き付け、さらにその上に、図4(c)に示すように、接着ゴム層用のゴムシート32を巻き付けて円筒状の積層構造体30を作製する。

【0034】

次いで、図4(d)に示すように、円筒状の積層構造体30をマントル31上で所定幅に輪切りにした後、それらをマントル31から取り外す。

【0035】

次いで、図4(e)に示すように、環状の積層構造体30を、ゴム層の厚い側を外側にして一対のプーリ間に巻き掛け、回転させながらブレード刃を用いて両エッジを斜めにカットしてV形状にスカイビング加工する。

【0036】

続いて、図4(f)に示すように、V形状にスカイビング加工した環状の積層構造体30を上記で作製したベルト成形用織布23で外周を包むようにラッピングする。ここで、環状の積層構造体30は、ベルト成形用織布23の経糸T及び緯糸Yのそれぞれの延びる方向が長さ方向に対して所定の角度をなしたものとなる。

【0037】

そして、図4(g)に示すように、ラッピングした環状の積層構造体30を円筒金型33に外嵌めし、円筒金型33ごと加硫缶に入れて加熱及び加圧する。このとき、環状の積層構造体30のゴム成分が架橋して一体化することによりベルト成形用織布23が補強用織布24となってラップドVベルト40が製造される。製造されるラップドVベルト40は、図5に示すように、心線43が埋設された接着ゴム層41と圧縮ゴム層42とが上下に積層されたベルト本体が補強用織布24で被覆され、その補強用織布24の経糸T及び緯糸Yのそれぞれの延びる方向が長さ方向に対して所定の角度をなしたものとなる。

【0038】

<ローエッジVベルトの成形>

まず、図6(a)に示すように、円筒金型33に、筒状のベルト成形用織布23を被せ、その上に、図6(b)に示すように、接着ゴム層用のクロロプレンゴム組成物等のゴムシート32を巻き付け、その上に、図6(c)に示すように、接着剤を付着させたポリエステルコード等の心線43を螺旋状に巻き付け、その上に、図6(d)に示すように、接着ゴム層用のクロロプレンゴム組成物等のゴムシート32を巻き付け、さらにその上に、シート幅方向にアラミド繊維等の短繊維が配向したクロロプレンゴム組成物等のゴムシート32を複数回巻き付けて円筒状の積層構造体30を作製する。

【0039】

次いで、図6(e)に示すように、円筒状の積層構造体30を形成した円筒金型33を加硫缶に入れて加熱及び加圧する。このとき、ゴム成分が架橋して一体化することによりベルト成形用織布23が補強用織布24となって、それによって外周が被覆された円筒状のスラブベルト34が形成される。

【0040】

そして、円筒金型33を冷却した後、図6(f)に示すように、円筒金型33からスラブベルト34を取り外し、そのスラブベルト34をドラムカッティング法や2軸カッティング法によって所定幅に輪切りにすると共に、内側の両エッジを斜めにカットすることによってローエッジVベルト50が製造される。製造されるローエッジVベルト50は、図7に示すように、心線53が埋設された接着ゴム層51と圧縮ゴム層52とが上下に積層されたベルト本体の背面が補強用織布24で被覆され、その補強用織布24の経糸T及び緯糸Yのそれぞれの延びる方向が長さ方向に対して所定の角度をなしたものとなる。

【0041】

以上のような伝動ベルトの製造方法によれば、斜め織り織機10で織られた経糸T及び緯糸Yが非直交の所定角度に交差した斜め織布20を原材料として伝動ベルトを製造するので、袋織布の開袋工程が不要であり、また、経糸T及び緯糸Yが非直交の所定角度に交差した斜め織布20が原材料であるので、経糸T及び緯糸Yの交差角を直角から非直角にする加工が不要である。

【0042】

なお、上記実施形態では、平織組織の斜め織布20を示したが、特にこれに限定されるものではなく、綾織組織や朱子織組織等であってもよい。

【0043】

また、上記実施形態では、ラップドVベルト40及びローエッジVベルト50の成形について説明したが、特にこれに限定されるものではなく、平ベルトやVリブドベルトや歯付ベルトであってもよい。

【産業上の利用可能性】

【0044】

本発明は、伝動ベルトの製造方法について有用である。

【図面の簡単な説明】

【0045】

【図1】斜め織り織機の要部構成を示す説明図である。

【図2】斜め織布の平面図である。

【図3】接合斜め織布の作製方法を示す説明図である。

【図4】ラップドVベルトの成形方法を示す説明図である。

【図5】ラップドVベルトの斜視図である。

【図6】ローエッジVベルトの成形方法を示す説明図である。

【図7】ローエッジVベルトの斜視図である。

【図8】従来の袋織布からベルト成形用織布を作成する方法を示す説明図である。

【符号の説明】

【0046】

10 斜め織り織機

20 斜め織布

23 ベルト成形用織布

40 ラップドVベルト

50 ローエッジVベルト

T 経糸

Y 緯糸

【技術分野】

【0001】

本発明は、伝動ベルトの製造方法に関する。

【背景技術】

【0002】

伝動ベルトの補強用織布の原材料として、軸方向に延びる経糸と周方向に延びる緯糸とからなる袋織布が広く用いられている。

【0003】

そして、一般に、伝動ベルトの補強用織布は、ベルト屈曲性を良好にするために、経糸及び緯糸がいずれもベルト長さ方向に対して角度をなし、また、ベルト長さ方向に沿ってベルト側面に露出する糸の打ち込み本数を多くしてベルト耐縦裂け性及びベルト耐側圧性を高めるために、経糸及び緯糸の交差角が90°からずらされ、しかも、その広角がベルト長さ方向を向くように加工される。

【0004】

図8は、袋織布60からそのような補強用織布となるベルト成形用織布を作製する方法を示す。

【0005】

まず、図8(a)及び(b)に示すように、袋織布60を長さ方向に対して例えば45°の方向に切断開袋することにより経糸Tと緯糸Yとがそれぞれ斜めに延び且つそれらが90°に交差した長尺織布61を作製する。

【0006】

次いで、この長尺織布61を、経糸Tと緯糸Yとの交差角が90°からずれように(例えば、広角120°)長さ方向に延伸する。

【0007】

次いで、図8(c)に示すように、経糸Tと緯糸Yとの交差角が所定角度となった長尺帆布61を幅方向にバイアスに切断することにより複数の織布片62を作製する。

【0008】

続いて、図8(d)に示すように、それらの織布片62を、経糸Tと緯糸Yとの交差角の広角が長さ方向を向くようにジョイントすることにより長尺の接合織布63を作製する。

【0009】

そして、その接合織布63をベルト長さに応じた長さに切断して両端を接合することにより筒状のベルト成形用織布を作製する。このようなベルト成形用織布は、経糸T及び緯糸Yがいずれもベルト長さ方向に対して角度をなし、それらの交差角の広角が周方向を向くように形成される。

【0010】

以上のようにして作製された筒状のベルト成形用織布は、ローエッジVベルトを製造する場合、円筒金型に被せられて伝動ベルトの成形加工に供されて補強用織布となる。

【0011】

特許文献1には、袋織布を筒状長手方向に対してバイヤス方向に切断して連続した切断帆布を作製し、この切断帆布を長手方向と直角方向に延伸しながら経糸と緯糸との交叉角度を大きくしてバイアス帆布に仕上げ、このバイアス帆布を接着液に含浸処理した後、処理したバイアス帆布を所定長さに切断し、帆布の端部をジョイントして1カ所のジョイント部を備えた伝動ベルト用筒状帆布を製造することが開示されている。そして、これによれば、ジョイント部分を1個所にして筒状帆布の製造時間を大幅に短縮し、またスクラップを発生させず、更に伝動ベルトの寿命を高めることができる、と記載されている。

【0012】

特許文献2には、長手方向と平行に位置している経糸と、これに対して交叉角度が90°あるいはこれを越える角度になるように配した緯糸からなる帆布を準備し、この帆布の幅端を突き合わせジョイントして筒状帆布を作製し、これをスパイラルに切断して経糸と緯糸とが長手方向の軸に対して互いに等角度で配置し、一定間隔のバイアスジョイント線を有する長尺反の開反帆布を作製した後、この開反帆布のバイアスジョイント線に交叉しないように所定長さに連続して裁断し、帆布の切断端部をジョイントして筒状のベルト帆布にすることが開示されている。そして、これによれば、筒バイアスジョイント線と平行ジョイント線との重なりを無くしてジョイント部の強度を均一にし、かつスクラップを排出せずに連続して裁断することができる、と記載されている。

【特許文献1】特開平11−300847号公報

【特許文献2】特開2000−352444号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本出願の目的は、袋織布の開袋工程が不要であると共に経糸及び緯糸の交差角を直角から非直角にする加工が不要である新規な伝動ベルトの製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の伝動ベルトの製造方法は、

斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、

上記斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、

上記ベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、

を備える。

【0015】

また、上記ベルト成形用織布を切り出すステップでは、上記斜め織布を、カット方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、バイアスカットしてもよい。

【発明の効果】

【0016】

本発明によれば、斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を原材料として伝動ベルトを製造するので、袋織布の開袋工程が不要であり、また、経糸及び緯糸が非直交の所定角度に交差した斜め織布が原材料であるので、経糸及び緯糸の交差角を直角から非直角にする加工が不要である。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態に係る伝動ベルトの製造方法について図面に基づいて工程を追って詳細に説明する。

【0018】

(斜め織布の作製)

図1は、斜め織り織機10の要部構成を示す。

【0019】

この斜め織り織機10は、開口装置11及び筬12からなる製織系と、経糸送出装置13からなる経糸供給系と、コーン14及びレピア15からなる緯糸供給系と、を備えている。

【0020】

製織系の開口装置11及び筬12は、前者が上流側及び後者が下流側に並行して設けられている。開口装置11は、綜絖枠10枚程度が使用されたドビーで構成される。そのような市販の開口装置11としては、例えば、ストーブリ株式会社製の型番2600を挙げることができる。筬12は、例えば、両側確動カム駆動方式で、スターテンプル及び全幅テンプルを併用したものを挙げることができる。

【0021】

経糸供給系の経糸送出装置13は、相互に並行に多数の緯糸Yを送り出すが、それぞれが開口装置11及び筬12の延びる方向に対して斜め方向から送られるように、開口装置11及び筬12の上流側に設けられている。経糸送出装置13は、経糸Tの送り出し長さに大差が生じないように、経糸Tの並ぶ方向にオフセットして設けられた電動制御方式の3つのビーム16を有している。

【0022】

緯糸供給系のコーン14及びレピア15は、経糸送出装置13から送り出された多数の経糸Tをそれらで両側から挟むように、開口装置11及び筬12の下流側に設けられている。レピア15は、例えば、フレキシブル両側バンド式であって、スレー走行方式、及び、両側確動カム駆動方式のものを挙げることができる。

【0023】

市販で入手可能なこのような斜め織り織機10としては、例えば、津田駒工業株式会社製の高速レピアルームの型番FR001SRの斜め織り改良型を挙げることができる。

【0024】

以上のような斜め織り織機10を用いて、原材料としての斜め織布20を織る。

【0025】

図2は、その斜め織布20を示す。

【0026】

この斜め織布20は、経糸Tが長さ方向に延び且つ緯糸Yがそれに対して斜め方向に延びた平織組織のものであって、経糸T及び緯糸Yのそれぞれの糸密度が幅5cm当たり60〜100本である。また、経糸Tの延びる方向と緯糸Yの延びる方向とがなす広角は100〜135°である。経糸T及び緯糸Yのそれぞれは、例えば、綿、ポリエステル繊維、ナイロン繊維、アラミド繊維などの太さが50〜100dtexであるマルチフィラメント、片撚り糸、諸撚り糸、ラング撚り糸、双糸、三子糸等で構成されている。

【0027】

(ベルト成形用織布の作製)

上記のようにして作製した図3(a)に示すような長尺の斜め織布20に対して、まず、接着のためのゴムを付着させる処理行う。このようなゴムの付着処理により、斜め織布20の経糸Tと緯糸Yとが交差部で固定され、それらの交差角が直角になろうとする挙動が規制される。かかる処理としては、例えば、RFL処理、ゴム糊ソーキング処理、ゴム糊コーティング処理、フリクショニング処理等が挙げられる。

【0028】

RFL処理は、レゾルシン及びホルムアルデヒドの初期縮合物(RF)とラテックス(L)との混合水溶液(RFL液)に斜め織布20を浸漬して引き上げた後に加熱する処理である。ゴム糊ソーキング処理は、ゴム組成物を有機溶媒に溶解させた低粘度のゴム糊に斜め織物を浸漬して引き上げた後に乾燥させる処理である。ゴム糊コーティング処理は、ゴム組成物を有機溶媒に溶解させた高粘度のゴム糊をナイフコーターやロールコーターを用いて斜め織物の表面にコーティングして乾燥させる処理である。フリクショニング処理は、カレンダロールを用いてゴム組成物を斜め織物に擦り付ける処理である。RFL液のラテックスやゴム糊に含まれるゴムやフリクション処理用のゴム組成物のゴムとしては、接着性能が高いことから、塩素含有ゴムが好適に用いられる。

【0029】

次いで、図3(b)に示すように、ゴムの付着処理を施した斜め織布20をバイアスカットして複数の斜め織布片21を作製する。このとき、カット方向が製造対象の伝動ベルトの長さ方向に対応するので、カット方向、つまり、製造対象の伝動ベルトの長さ方向に対して経糸T及び緯糸Yのそれぞれの延びる方向が所定の角度をなすようにする。

【0030】

続いて、図3(c)に示すように、複数の斜め織布片21をカット端が側縁となるようにジョイントして長尺の接合斜め織布22を作製する。ジョイント方法としては、例えば、ミシンジョイント法、ウェルダジョイント法、ラップジョイント法等を挙げることができる。

【0031】

そして、ラップドVベルト40を製造する場合には、図3(d)に示すように、接合斜め織布22から幅狭長尺帯状に加工してベルト成形用織布23を作製し、また、ローエッジVベルト50を製造する場合には、接合斜め織布22からベルト長さに対応した長さだけ引き出して切断し、その両端をジョイントして筒状のベルト成形用織布23を作製する。

【0032】

(伝動ベルトの成形)

伝動ベルトの成形について、ラップドVベルト40及びローエッジVベルト50のそれぞれの場合を説明する。

【0033】

<ラップドVベルトの成形>

まず、図4(a)に示すように、マントル31に、圧縮ゴム層用のクロロプレンゴム組成物等のゴムシート32を複数回巻き付け、その上に、接着ゴム層用のゴムシート32を巻き付け、その上に、図4(b)に示すように、接着剤を付着させたポリエステルコード等の心線43を螺旋状に巻き付け、さらにその上に、図4(c)に示すように、接着ゴム層用のゴムシート32を巻き付けて円筒状の積層構造体30を作製する。

【0034】

次いで、図4(d)に示すように、円筒状の積層構造体30をマントル31上で所定幅に輪切りにした後、それらをマントル31から取り外す。

【0035】

次いで、図4(e)に示すように、環状の積層構造体30を、ゴム層の厚い側を外側にして一対のプーリ間に巻き掛け、回転させながらブレード刃を用いて両エッジを斜めにカットしてV形状にスカイビング加工する。

【0036】

続いて、図4(f)に示すように、V形状にスカイビング加工した環状の積層構造体30を上記で作製したベルト成形用織布23で外周を包むようにラッピングする。ここで、環状の積層構造体30は、ベルト成形用織布23の経糸T及び緯糸Yのそれぞれの延びる方向が長さ方向に対して所定の角度をなしたものとなる。

【0037】

そして、図4(g)に示すように、ラッピングした環状の積層構造体30を円筒金型33に外嵌めし、円筒金型33ごと加硫缶に入れて加熱及び加圧する。このとき、環状の積層構造体30のゴム成分が架橋して一体化することによりベルト成形用織布23が補強用織布24となってラップドVベルト40が製造される。製造されるラップドVベルト40は、図5に示すように、心線43が埋設された接着ゴム層41と圧縮ゴム層42とが上下に積層されたベルト本体が補強用織布24で被覆され、その補強用織布24の経糸T及び緯糸Yのそれぞれの延びる方向が長さ方向に対して所定の角度をなしたものとなる。

【0038】

<ローエッジVベルトの成形>

まず、図6(a)に示すように、円筒金型33に、筒状のベルト成形用織布23を被せ、その上に、図6(b)に示すように、接着ゴム層用のクロロプレンゴム組成物等のゴムシート32を巻き付け、その上に、図6(c)に示すように、接着剤を付着させたポリエステルコード等の心線43を螺旋状に巻き付け、その上に、図6(d)に示すように、接着ゴム層用のクロロプレンゴム組成物等のゴムシート32を巻き付け、さらにその上に、シート幅方向にアラミド繊維等の短繊維が配向したクロロプレンゴム組成物等のゴムシート32を複数回巻き付けて円筒状の積層構造体30を作製する。

【0039】

次いで、図6(e)に示すように、円筒状の積層構造体30を形成した円筒金型33を加硫缶に入れて加熱及び加圧する。このとき、ゴム成分が架橋して一体化することによりベルト成形用織布23が補強用織布24となって、それによって外周が被覆された円筒状のスラブベルト34が形成される。

【0040】

そして、円筒金型33を冷却した後、図6(f)に示すように、円筒金型33からスラブベルト34を取り外し、そのスラブベルト34をドラムカッティング法や2軸カッティング法によって所定幅に輪切りにすると共に、内側の両エッジを斜めにカットすることによってローエッジVベルト50が製造される。製造されるローエッジVベルト50は、図7に示すように、心線53が埋設された接着ゴム層51と圧縮ゴム層52とが上下に積層されたベルト本体の背面が補強用織布24で被覆され、その補強用織布24の経糸T及び緯糸Yのそれぞれの延びる方向が長さ方向に対して所定の角度をなしたものとなる。

【0041】

以上のような伝動ベルトの製造方法によれば、斜め織り織機10で織られた経糸T及び緯糸Yが非直交の所定角度に交差した斜め織布20を原材料として伝動ベルトを製造するので、袋織布の開袋工程が不要であり、また、経糸T及び緯糸Yが非直交の所定角度に交差した斜め織布20が原材料であるので、経糸T及び緯糸Yの交差角を直角から非直角にする加工が不要である。

【0042】

なお、上記実施形態では、平織組織の斜め織布20を示したが、特にこれに限定されるものではなく、綾織組織や朱子織組織等であってもよい。

【0043】

また、上記実施形態では、ラップドVベルト40及びローエッジVベルト50の成形について説明したが、特にこれに限定されるものではなく、平ベルトやVリブドベルトや歯付ベルトであってもよい。

【産業上の利用可能性】

【0044】

本発明は、伝動ベルトの製造方法について有用である。

【図面の簡単な説明】

【0045】

【図1】斜め織り織機の要部構成を示す説明図である。

【図2】斜め織布の平面図である。

【図3】接合斜め織布の作製方法を示す説明図である。

【図4】ラップドVベルトの成形方法を示す説明図である。

【図5】ラップドVベルトの斜視図である。

【図6】ローエッジVベルトの成形方法を示す説明図である。

【図7】ローエッジVベルトの斜視図である。

【図8】従来の袋織布からベルト成形用織布を作成する方法を示す説明図である。

【符号の説明】

【0046】

10 斜め織り織機

20 斜め織布

23 ベルト成形用織布

40 ラップドVベルト

50 ローエッジVベルト

T 経糸

Y 緯糸

【特許請求の範囲】

【請求項1】

斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、

上記斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、

上記ベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、

を備えた伝動ベルトの製造方法。

【請求項2】

請求項1に記載された伝動ベルトの製造方法において、

上記ベルト成形用織布を切り出すステップでは、上記斜め織布を、カット方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、バイアスカットする、伝動ベルトの製造方法。

【請求項1】

斜め織り織機で織られた経糸及び緯糸が非直交の所定角度に交差した斜め織布を準備するステップと、

上記斜め織布から、製造対象の伝動ベルトのベルト長さ方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、ベルト成形用織布を切り出すステップと、

上記ベルト成形用織布を用いて、それにより少なくとも一部が被覆された伝動ベルトを成形するステップと、

を備えた伝動ベルトの製造方法。

【請求項2】

請求項1に記載された伝動ベルトの製造方法において、

上記ベルト成形用織布を切り出すステップでは、上記斜め織布を、カット方向に対して経糸及び緯糸のそれぞれの延びる方向が所定の角度をなすように、バイアスカットする、伝動ベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−347018(P2006−347018A)

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願番号】特願2005−176398(P2005−176398)

【出願日】平成17年6月16日(2005.6.16)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願日】平成17年6月16日(2005.6.16)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]