伝導体パターンの形成方法

【課題】所望の厚さの伝導体を形成する。

【解決手段】形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、前記第1の印刷工程で印刷された前記輪郭を乾燥させる乾燥工程と、前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、を有する伝導体の形成方法を適用する。この形成方法によれば、伝導体単体での厚さのばらつきを抑えたうえで設計どおりの厚さで伝導体を形成することが可能となる。

【解決手段】形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、前記第1の印刷工程で印刷された前記輪郭を乾燥させる乾燥工程と、前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、を有する伝導体の形成方法を適用する。この形成方法によれば、伝導体単体での厚さのばらつきを抑えたうえで設計どおりの厚さで伝導体を形成することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電子伝導体やイオン伝導体などの伝導体を形成するための伝導体の形成方法に関する。

【背景技術】

【0002】

従来のインクジェット印刷においては、印刷紙などの被印刷体を一方向に移動させつつ、インクジェットヘッドをこの被印刷体の移動方向に対して垂直な方向に移動させることで、所定の印刷パターンを被印刷体上に印刷する方法が知られている(特許文献1参照)。つまり、この印刷方法は、例えば横長、縦長といった印刷パターンの形状の違いなどにかかわらず、被印刷体とインクジェットヘッドとの相対的な移動方向の関係が常に一定であるため、被印刷体へ実際にパターン印刷されて行く印刷進行方向も常に一定の方向となる。

【0003】

また、上記のインクジェットヘッドは、溶融状態のインクにパルス圧力を加えて微小液滴を噴出口から噴出させ、噴出口下方の基板が載置された基台を移動させながらこの基板上にパターンを形成している(特許文献2参照)。このようなインクジェット印刷法は、印刷の対象が、前述したように、一般のインク(カラーインクなど)を用いた例えば普通紙への印刷であっても、また、回路基板上に導体パターンを形成するための印刷などであっても、同様に適用することが可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−35820号公報

【特許文献2】特開2009−212249号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えば表面張力の高いインクを用いて印刷を行った場合、基板上に印刷された印刷パターンの周縁部から乾燥が始まるため、固形分を含むインクが表面張力により印刷パターンの中央部に集まり、結果として印刷パターンの中央部と周縁部とにおいて厚みに差(ばらつき)が生じる。一方、表面張力の低いインクを用いて印刷を行った場合、基板上に印刷されたインクが濡れ広がってしまうため、設計どおりの厚みで印刷パターンを形成することが難しくなる。

【0006】

ここで、前述した既知の印刷方法は、金属粒子などを含む導電材料をインクの材料に採用して固体電解質上に電極(電極パッド)を印刷する技術や、また、固体電解質体自体をインクの材料に採用して固体電解質体の薄膜を形成する技術として適用できるものの、この固体電解質体の薄膜や上記の電極を、単体での厚さのばらつきを抑えつつ設計どおりの厚さで印刷することが難しいため、所期の電気的特性を得ることが困難となる。

【0007】

本発明は、上記課題を解決するためになされたものであり、所望の厚さの伝導体を形成することが可能な伝導体の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の伝導体の形成方法は、形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、前記第1の印刷工程で印刷された前記輪郭部を乾燥させる乾燥工程と、前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、を有する伝導体の形成方法において、前記第2の印刷インクの表面張力は、前記第1の印刷インクの表面張力以下である、ことを特徴とする。

【0009】

本発明の伝導体の形成方法では、伝導体全体を例えば一工程で印刷した場合に、伝導性材料からなる印刷インクの表面張力の影響で伝導体の輪郭部が薄くなりかつ中央部が膨出するといったことなどを回避することができる。すなわち、本発明の方法では、輪郭部だけを表面張力の高い第1の印刷インクで先に印刷して乾燥させることで、伝導体全体のうちの輪郭部の厚さが薄くなることを抑制できる。

【0010】

さらに、この方法では、輪郭部の内側を印刷する工程において、先に形成されている輪郭部が外壁として機能し外壁になるこの輪郭部とその内側との境界部分にも表面張力が第1の印刷インク以下である第2の印刷インクが充填されるので、伝導体全体の厚さのばらつきを改善することができる。したがって、このような伝導体の形成方法によれば、比較的面積の広い伝導体を形成する場合であっても、伝導体全体の厚さの均一化を容易に実現できる。

【0011】

さらに、この方法では、伝導体の厚さの均一化を図れること、すなわち、輪郭部の厚さが必要以上に薄くなることや輪郭部の内側の中央部が膨出することを抑制できることによって、結果的に、伝導体全体を薄く形成することが可能となる。これにより、印刷材料として用いる印刷インクの材料コストを低減することもできる。既述したように、本発明の伝導体の形成方法によれば、伝導体単体での厚さのばらつきを抑えたうえで設計どおりの厚さで伝導体を形成できるので、伝導体全体にわたっての内部抵抗のばらつきなどが抑制され、これにより、所期の電気的特性を得ることが可能となる。

【0012】

また、本発明の伝導体の形成方法において、前記第1の印刷インクは、電子伝導性の材料またはイオン導電性の材料を含んでなる、ことを特徴とする。

【0013】

このように、輪郭部を形成する第1のインクは電子伝導性インクまたはイオン導電性インクから自由に選択できる。すなわち、形成対象とする伝導体は、その大部分が第2のインクで形成されるため、伝導体の性質は第2インクの性質に起因する。したがって、第2のインクとして高価な材料を含有するインクを用いた際に、第1のインクは廉価な材料を含有するインクを採用できるため、コストを低減できる。

【0014】

また、本発明の伝導体の形成方法において、前記第1の印刷インクは、焼失性の材料を含んでなる、ことを特徴とする。

【0015】

このように、焼失性の材料を含有する第1の印刷インクで輪郭部を形成することで、焼成時に焼失性の材料が焼失する分だけ、焼成後の輪郭部の厚さは薄くなる。したがって、表面張力の低い印刷インクを第2の印刷工程に用いたとしても、輪郭部の厚さと中央部の厚さのばらつきを抑えることができる。

なお、第1の印刷インクは焼失性の材料のみを含有していても良い。この場合、電子伝導性の材料やイオン伝導性の材料を省くことによってコスト低減に繋がる。

【0016】

また、本発明の伝導体の形成方法において、前記第1の印刷インク及び/または前記第2の印刷インクの表面張力は、該印刷インク中の溶媒に含まれるバインダー量またはバインダー種を変更することで調整される、ことを特徴とする。

【0017】

このように、印刷インクの溶媒中のバインダー量やバインダー種を変更することで、当該印刷インクの表面張力を調整することができ、例えば輪郭部の内側の印刷に表面張力の低い印刷インクを適用することで、伝導体中央部の膨出を抑制することができ、ひいては伝導体全体の薄膜化や平坦化を図ることができる。

【0018】

また、本発明の伝導体の形成方法において、前記第1の印刷工程では、前記第2の印刷工程で前記輪郭部の内側に印刷される前記第2の印刷インクの凝集を阻害する凝集阻害部を、前記輪郭部に加えて前記第1の印刷インクで印刷し、前記乾燥工程では、前記輪郭部に加えて前記凝集阻害部を乾燥させ、さらに、前記第2の印刷工程では、前記輪郭部の内側の前記凝集阻害部を避けた部位を前記第2の印刷インクで印刷する、ことを特徴とする。

【0019】

さらに、本発明の伝導体の形成方法において、前記輪郭部の内側に前記凝集阻害部を網目状に印刷する、ことを特徴とする。

【0020】

このように、凝集阻害部を第1の印刷工程で形成しておくことで、第2の印刷工程の実施時に、輪郭部の内側において、表面張力による第2の印刷インクの凝集作用が凝集阻害部によって阻害される。これにより、伝導体中央部が膨出することが抑制され、伝導体の膜厚の均一性を高めることができる。

【0021】

また、本発明の伝導体の形成方法において、前記第2の印刷工程では、前記第1の印刷工程で行う印刷の解像度よりも、低い解像度で印刷を行う、ことを特徴とする。

【0022】

このように、外壁となる輪郭部を高い解像度で精度良く印刷する一方で、輪郭部の内側全体を低い解像度で高速に印刷することで、伝導体中央部の膨出を抑えつつ輪郭部の高さを高精度に形成することができ、伝導体全体の薄膜化及び平坦化を実現することに加え、印刷時間を短縮させることも可能となる。

【0023】

また、本発明の伝導体の形成方法において、前記第1の印刷工程では、インクジェット方式により吐出される前記第1の印刷インクの液滴で前記輪郭部を印刷することを特徴とする。

【0024】

このように、インクジェト方式により吐出される第1の印刷インクの微小な液滴で輪郭部を印刷し、その後、輪郭部の内側を同様に第2の印刷インクの微小な液滴にてインクジェット印刷するので、輪郭部を含む伝導体全体を所望の厚さでしかも薄く形成することができる。

【0025】

また、本発明の伝導体の形成方法において、前記形成対象とする伝導体は、固体電解質体である、ことを特徴とする。

【0026】

このように、本発明を用いて固体電解質体を形成すると、厚さの均一化された薄い固体電解質体を形成できるので、オーム抵抗を低減でき、優れた電気的特性を期待できる。

【0027】

また、本発明の伝導体の形成方法において、前記形成対象とする伝導体は、固体電解質体上の電極である、ことを特徴とする。

【0028】

このように、本発明を用いて固体電解質体上の電極を形成すると、厚さが均一で薄い電極部位における内部抵抗のばらつきが抑制され、ガスを検出する際の応答性を高めることができる。

【発明の効果】

【0029】

本発明によれば、所望の厚さの伝導体を形成することが可能な伝導体の形成方法を提供することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の伝導体の形成方法を実施する際に使用する伝導体形成装置を示す図。

【図2】実施の形態の伝導体の形成方法で得られた導体パターンの水平断面図。

【図3】図2の導体パターンの垂直断面図。

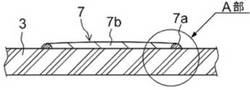

【図4】図3の垂直断面図におけるA部詳細図。

【図5】比較例の方法で得られた導体パターンの一部を拡大して示す垂直断面図。

【図6】他の実施形態に係る伝導体の形成方法で得られた導体パターンの水平断面図。

【図7】さらに他の実施形態に係る伝導体の形成方法で得られた導体パターンの水平断面図。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面に基づき説明する。本実施形態では主に、導体パターンの形成方法を例示して説明する。

図1に示すように、本実施形態で用いる伝導体形成装置1は、インクジェット方式を適用して電子伝導体やイオン伝導体などの伝導体を形成するための印刷装置であって、基台2、印刷ヘッド5、ステージ6、ヘッド移動機構8、ステージ移動機構9、及び制御部10を主に備えている。

【0032】

印刷ヘッド5は、導体インクを吐出させる複数のノズルが、互いに一定の間隔を空けて配列されたインクジェットヘッドである。個々のノズルは、例えば508μmのピッチで並列に配置されており、ノズルの数は、例えば128個設けられている。印刷ヘッド5は、その主走査方向Y1−Y2に対して、ヘッド角度の調整機能を有している。このヘッド角度を調節することで、パターン印刷される(電気)伝導体としての導体パターン7のドットピッチ(解像度)を調整することが可能となる。

【0033】

また、印刷ヘッド5は、ピエゾ素子などの圧電素子を備えており、圧電素子への電圧の印加によってノズルから液状の印刷材料である第1の印刷インク及び第2の印刷インクとして、例えば導体インク(電子伝導性インク)や、またイオン伝導性インクを吐出させる。導体インクは、溶媒としてのブチルカルビトールアセテートに対して、金属、金属酸化物、バインダ、分散剤などを含有させて構成されている。また、イオン伝導性インクとしては、ジルコニア等の固体電解質体の印刷用インクなどが例示される。その他、第1の印刷インクは、焼失性の材料としてカーボンなどの固形分を含有させて構成されていても良い。つまり、焼成温度以下で焼失する材料であれば焼失性の材料として適用可能である。なお、金属としては、例えば金、銀、銅、白金等が、金属酸化物としては、例えばジルコニア、アルミナ等が挙げられるが、これらに限定されない。

【0034】

ヘッド移動機構8は、動力源となる駆動モータや、この駆動モータにより駆動されるボールねじなどを有しており、さらにこのボールねじと基端部側で係合しかつ先端部側で印刷ヘッド5を支持するアーム部8aを備えている。このようなヘッド移動機構8は、図1に示すように、アーム部8a先端の印刷ヘッド5を主走査方向Y1−Y2に移動させる。

【0035】

ここで、上述した印刷ヘッド5の各ノズルは、印刷ヘッド5の主走査方向Y1−Y2と交差する方向(ヘッド角度の非調整状態では主走査方向と直交する副走査方向X1−X2)に沿って、一定のピッチを空けて配列されている。

【0036】

ステージ6は、導体パターン7の形成される印刷対象の基板3をセット(設置)するための基板保持部である。基板3は、具体的には、矩形状の基板(子基板)を複数個取り(例えば48個取り)するための親基板であり、最終的には個々の子基板に分断される。親基板である基板3は、矩形状の個々の子基板の長手方向を一方向に揃えた状態で一体的に構成されている。

【0037】

さらに詳述すると、親基板である基板3上の個々の子基板毎に、それらの長手方向に沿った向きに導体パターン7が各々パターン印刷されることになる。つまり、親基板である基板3は、当該基板上に(個々の子基板上に各々)形成されるべき導体パターン7の長手方向が、例えば、印刷ヘッド5の主走査方向Y1−Y2と一致するように、ステージ6上にセットされる。

【0038】

ステージ移動機構9は、動力源となる駆動モータやこの駆動モータにより駆動されるボールねじなどを備えており、セットされた基板3と共にステージ6を印刷ヘッド5の副走査方向X1−X2に移動させる。この一方で、上述したヘッド移動機構8は、印刷ヘッド5の主走査方向Y1−Y2(図1の例ではステージ6上の基板3表面に形成すべき導体パターン7の長手方向)に沿って、基板3と印刷ヘッド5との相対的な位置を移動させることが可能となる。

【0039】

制御部10は、印刷ヘッド5の圧電素子に対して印刷材料をノズルから吐出させるための制御信号(電圧)を供給する。また、制御部10は、図1に示すように、印刷ヘッド5を主走査方向Y1−Y2に移動させるための駆動信号をヘッド移動機構8の駆動モータに供給する。さらに、制御部10は、ステージ6を印刷ヘッド5の副走査方向X1−X2に移動させるための駆動信号をステージ移動機構9の駆動モータに供給する。つまり、制御部10は、導体インクを吐出させる印刷ヘッド5を介して、基板3上の所定の位置へのパターン印刷(導体パターンの描画)を実現する。

【0040】

次に、このような伝導体形成装置1を用いた導体パターン7(伝導体)の形成方法を図1〜図5に基づき説明する。ここで、図2〜図4は、実施形態(実施例)に対応する導体パターン7の形成方法を説明するための図であり、一方、図5は、比較例に対応する導体パターン7の形成方法を概略的に示す図である。

【0041】

また、図2〜図5に示す導体パターン7は、基板3上の一端部側から他端部側に延びて電気信号の伝送路を形成するリード部の他端部側(末端)に配置されて、電気信号の取り出しや入力に用いられる電極パッド部を例示している。なお、図2では、実施形態(実施例)における導体パターンの形成方法の技術的特徴を明確にするために、基板3の図示やリード部の図示を省略している。

【0042】

実施形態(実施例)の導体パターンの形成方法では、まず、図1に示すように、基板3がステージ6上にセットされる。次に、図2〜図4に示すように、基板3上に形成すべき導体パターン7の輪郭部7aを導体インクで印刷する第1の印刷工程が行われる。続いて、第1の印刷工程で印刷された輪郭部7aを乾燥させる乾燥工程を実施する。この乾燥工程では、100℃程度の温度で例えば2〜3分、加熱処理を行い、導体インク中の溶媒を気化させて輪郭部7aを固化する。なお、本実施形態においては、導体インクとして、溶媒としてのブチルカルビトールアセテート66質量%に対して、金属として白金を28質量%、金属酸化物としてジルコニアを4質量%、バインダを1質量%、分散剤を1質量%含有させたものを用いた。なお、第1の印刷工程で用いる導体インクのバインダーにはセルロース系バインダーを、第2の印刷工程で用いる導体インクのバインダーにはアクリル系バインダーを適用した。

【0043】

さらに、この後、乾燥工程を経た輪郭部7aの内側7b全体を導体インクで印刷する第2の印刷工程が行われる。この第2の印刷工程では、先に印刷されて固化している輪郭部7aが外壁として機能し外壁になるこの輪郭部7aとその内側との境界部分7c(図4中のクロスハッチング部分)にも導体インクが充填されるので、後述する導体パターン7全体を一工程でパターン印刷する方法と比較し、成膜対象となる導体パターン7全体の厚さのばらつきを抑制することができる。

【0044】

この一方で、比較例となる導体パターンの形成方法は、図5に示すように、導体パターン14全体を一工程でパターン印刷する方法であって、導体インクの表面張力の影響で導体パターン14の縁部14aが薄膜になると共に中央部が膨出するといった、いわゆるかまぼこ型の成膜状態となる。この場合、導体パターン14の膜厚が必要以上に厚くなるので、高価な白金粉末を含む導体インクが多く使用され、材料コストの上昇を招く。さらに、導体パターン14上の膜厚が中央部と縁部14aとで大きく異なることから、電極パッドとしての導体パターン14上の各部における内部抵抗にばらつき生じる。

【0045】

これに対して、実施形態(実施例)の導体パターンの形成方法では、図2〜図4に示すように、輪郭部7aだけを先に印刷して乾燥させることで、輪郭部7a自体に与えられる表面張力の影響を実質的に低減でき、輪郭部7a自体の膜厚が薄くなることを抑制できる。さらに、実施形態の方法では、図4に示すように、導体パターン7の縁部(境界部分7c)にも十分に導体インクが充填されるので、導体パターン7全体の平坦化を図ることができる。

【0046】

したがって、実施形態における導体パターンの形成方法によれば、電極パッドとして比較的広い占有面積を有する導体パターン7の膜厚の均一化を容易に図ることができる。さらに、実施形態の方法では、輪郭部7a(パターン縁部)の膜厚が必要以上に薄くなることやパターン中央部が膨出することを抑制して、導体パターン7の厚さのばらつきを抑えることで、結果的に、導体パターン7全体の薄膜化をも実現できる。これにより、導体インクの消費コストを低減できる。

【0047】

ここで、輪郭部7aの内側7b全体を印刷する第2の印刷工程においては、第1の印刷工程で用いる導体インクよりも、表面張力の低い(濡れ性の高い)導体インクを用いて印刷を行うようにしてもよい。表面張力の調整には、導体インク中の例えば溶媒に含まれるバインダー種を変更することなどが例示される。バインダー種を変更する調整方法としては上述のように、例えば、第1の印刷工程で用いる導体インク中にセルロース系バインダーを含有させた場合、第2の印刷工程で用いる導体インク中に、セルロース系バインダーよりも表面張力の低いアクリル系バインダーを含有させることが挙げられる。すなわち、図2、図3に示すように、輪郭部7aの内側7bの印刷に表面張力の低い導体インクを適用することで、パターン中央部の膨出をより抑えることができ、導体パターン7全体のさらなる薄膜化及び平坦化(膜厚の均一化)を図ることができる。その他、表面張力の調整方法として、導体インク中の例えば溶媒に含まれるバインダー量を変更することなどが例示される。バインダー量を変更する調整方法としては例えば、第1の印刷工程で用いる導体インク中のバインダーの含有量を、第2の印刷工程で用いる導体インク中のバインダーの含有量よりも少なくすることが挙げられる。

【0048】

また、第1の印刷工程で輪郭部7aを印刷する解像度よりも低い解像度で、輪郭部7aの内側7b全体を印刷する第2の印刷工程を実施することも可能である。解像度の調整は、印刷ヘッド5の角度調整によるノズル間のピッチ(ドットピッチ)の変更により実現される。つまり、図2〜図4に示すように、外壁となる輪郭部7aを高い解像度で精度良く印刷する一方で、輪郭部7aの内側7b全体を低い解像度で高速に印刷する。

【0049】

これにより、パターン中央部の膨出を抑えつつ輪郭部7aの高さを高精度に形成することで、導体パターン7全体の薄膜化及び平坦化を実現できることに加え、印刷時間を短縮させることも可能となる。ここで、例えば2.7mm角程度の導体パターン7(電極パッド)を印刷する場合には、ドットピッチ35μm(解像度726dpi)程度で輪郭部7aを印刷し、一方、輪郭部7aの内側7bを、例えばドットピッチ50μm(解像度508dpi)程度で印刷することなどが例示される。

【0050】

既述したように、図2〜図4に示す本実施形態の導体パターン7(伝導体)の形成方法によれば、導体パターン7単体での厚さのばらつきを抑えたうえで設計どおりの厚さで導体パターン7を形成できるので、導体パターン7全体にわたっての内部抵抗のばらつきなどが抑制され、これにより、所期の電気的特性を得ることが可能となる。

【0051】

また、本実施形態の導体パターン7の形成方法では、インクジェット方式により吐出される導体インクの微小な液滴で輪郭部7aを印刷し、その後、輪郭部7aの内側を同様に導体インクの微小な液滴にてインクジェット印刷するので、輪郭部7aを含む導体パターン7全体を所望の厚さでしかも薄く形成することができる。一般に、表面張力の低いインクを用いて通常のスクリーン印刷により輪郭部7aを先に形成すると、輪郭部7aそのものが濡れ広がって形状を維持する事が難しい。しかしながら、インクジェット方式により突出される液滴であれば微小な液滴であり乾燥までの時間が短いため、輪郭部7aが濡れ広がることを抑制し形状の正確な制御が可能なため、導体パターン7全体の形状も正確に制御可能である。また、輪郭部7aさえインクジェット印刷により先に形成しておけば、輪郭部7aの内側をスクリーン印刷にて印刷したとしても所期の効果が得られる。

【0052】

以上、実施の形態を具体的に説明したが、本発明は、この実施形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば半導体関連部品のパターン形成などにおいて、本発明の伝導体の形成方法を適用してもよい。また、導体インクを絶縁インクに代えると共に上記実施形態の成膜方法を応用して基板上の所定領域に絶縁パターンを形成することも可能である。さらに、図2では、矩形状の導体パターンを形成する例を示したが、もちろん円形状の導体パターン(電極パッド)を形成する場合にも、本発明を適用することができる。

【0053】

また、図6(又は図7)に示すように、第1の印刷工程の実施時に、その後の第2の印刷工程で輪郭部7aの内側に印刷される導体インク(伝導性材料からなる印刷インク)の凝集を阻害する凝集阻害部7e(又は凝集阻害部7f)を、輪郭部7aに加えて導体インクで印刷するようにしてもよい。また、この場合、乾燥工程で輪郭部7aに加えて凝集阻害部7e(又は凝集阻害部7f)を乾燥させ、さらに、第2の印刷工程で、輪郭部7aの内側の凝集阻害部7e(又は凝集阻害部7f)を避けた部位を導体インクで印刷して、図6に示す導体パターン15(又は図7に示す導体パターン16)を形成する。

【0054】

ここで、図6では、輪郭部7aの内側に網目状に形成した凝集阻害部7eを示しており、図7では、輪郭部7aの内側にそれぞれ分散して配置した複数の突起状の凝集阻害部7fを例示している。このような凝集阻害部7e、7fを第1の印刷工程で形成しておくことで、第2の印刷工程の実施時に、輪郭部7aの内側において、表面張力による導体インクの凝集作用が凝集阻害部7e、7fによって阻害される。これにより、図6及び図7に示すように、導体パターン15、16の中央部が膨出することが抑制され、導体パターン15、16の膜厚の均一性を高めることができる。なお、凝集阻害部7e、7fを印刷する場合の解像度や印刷に適用する導体インクの表面張力は、輪郭部7aを印刷する解像度及び輪郭部7aの印刷に適用する導体インクの表面張力とそろえることが望ましい。

【0055】

また、本発明の伝導体の形成方法は、薄膜状のイオン伝導体としての固体電解質体や固体電解質体上に設けられる電子伝導体としての電極を形成(印刷)する際にも利用可能である。さらに、これら薄膜状の固体電解質体及びその電極は、例えばガスセンサや燃料電池であるSOFC(SolidOxideFuelCell)などの内部部品に適用することができる。なお、本発明の伝導体の形成方法では、薄膜状の固体電解質体を例えば0.5μm〜5.0μmの厚さ範囲のうちの所望の厚さで形成することが可能であり、また、電極を例えば0.1μm〜5.0μmの厚さ範囲のうちの所望の厚さで形成することが可能である。

【0056】

ここで、本発明の伝導体の形成方法では、厚さの均一化された薄い伝導体を形成できるので、この伝導体をSOFCの固体電解質体に適用した場合、オーム抵抗を低減でき、優れた電気的特性を期待できる。また、本発明の形成方法で得られた伝導体を例えばガスセンサにおける固体電解質体上の電極に適用した場合には、厚さが均一で薄い電極部位における内部抵抗のばらつきが抑制され、ガスを検出する際の応答性を高めることができる。

なお、SOFCの固体電解質体の形成に本発明を用いた場合には、薄さを追求したとしても、固体電解質体にピンホールのような欠陥が生じるおそれもないため、例えば、燃料と酸素とが混合してしまうことなどを防止することもできる。

【符号の説明】

【0057】

1…伝導体形成装置、3…基板、5…印刷ヘッド、7,15,16…導体パターン、7a…輪郭部、7b…輪郭部の内側、7c…境界部分、7e,7f…凝集阻害部。

【技術分野】

【0001】

本発明は、例えば電子伝導体やイオン伝導体などの伝導体を形成するための伝導体の形成方法に関する。

【背景技術】

【0002】

従来のインクジェット印刷においては、印刷紙などの被印刷体を一方向に移動させつつ、インクジェットヘッドをこの被印刷体の移動方向に対して垂直な方向に移動させることで、所定の印刷パターンを被印刷体上に印刷する方法が知られている(特許文献1参照)。つまり、この印刷方法は、例えば横長、縦長といった印刷パターンの形状の違いなどにかかわらず、被印刷体とインクジェットヘッドとの相対的な移動方向の関係が常に一定であるため、被印刷体へ実際にパターン印刷されて行く印刷進行方向も常に一定の方向となる。

【0003】

また、上記のインクジェットヘッドは、溶融状態のインクにパルス圧力を加えて微小液滴を噴出口から噴出させ、噴出口下方の基板が載置された基台を移動させながらこの基板上にパターンを形成している(特許文献2参照)。このようなインクジェット印刷法は、印刷の対象が、前述したように、一般のインク(カラーインクなど)を用いた例えば普通紙への印刷であっても、また、回路基板上に導体パターンを形成するための印刷などであっても、同様に適用することが可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−35820号公報

【特許文献2】特開2009−212249号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えば表面張力の高いインクを用いて印刷を行った場合、基板上に印刷された印刷パターンの周縁部から乾燥が始まるため、固形分を含むインクが表面張力により印刷パターンの中央部に集まり、結果として印刷パターンの中央部と周縁部とにおいて厚みに差(ばらつき)が生じる。一方、表面張力の低いインクを用いて印刷を行った場合、基板上に印刷されたインクが濡れ広がってしまうため、設計どおりの厚みで印刷パターンを形成することが難しくなる。

【0006】

ここで、前述した既知の印刷方法は、金属粒子などを含む導電材料をインクの材料に採用して固体電解質上に電極(電極パッド)を印刷する技術や、また、固体電解質体自体をインクの材料に採用して固体電解質体の薄膜を形成する技術として適用できるものの、この固体電解質体の薄膜や上記の電極を、単体での厚さのばらつきを抑えつつ設計どおりの厚さで印刷することが難しいため、所期の電気的特性を得ることが困難となる。

【0007】

本発明は、上記課題を解決するためになされたものであり、所望の厚さの伝導体を形成することが可能な伝導体の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の伝導体の形成方法は、形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、前記第1の印刷工程で印刷された前記輪郭部を乾燥させる乾燥工程と、前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、を有する伝導体の形成方法において、前記第2の印刷インクの表面張力は、前記第1の印刷インクの表面張力以下である、ことを特徴とする。

【0009】

本発明の伝導体の形成方法では、伝導体全体を例えば一工程で印刷した場合に、伝導性材料からなる印刷インクの表面張力の影響で伝導体の輪郭部が薄くなりかつ中央部が膨出するといったことなどを回避することができる。すなわち、本発明の方法では、輪郭部だけを表面張力の高い第1の印刷インクで先に印刷して乾燥させることで、伝導体全体のうちの輪郭部の厚さが薄くなることを抑制できる。

【0010】

さらに、この方法では、輪郭部の内側を印刷する工程において、先に形成されている輪郭部が外壁として機能し外壁になるこの輪郭部とその内側との境界部分にも表面張力が第1の印刷インク以下である第2の印刷インクが充填されるので、伝導体全体の厚さのばらつきを改善することができる。したがって、このような伝導体の形成方法によれば、比較的面積の広い伝導体を形成する場合であっても、伝導体全体の厚さの均一化を容易に実現できる。

【0011】

さらに、この方法では、伝導体の厚さの均一化を図れること、すなわち、輪郭部の厚さが必要以上に薄くなることや輪郭部の内側の中央部が膨出することを抑制できることによって、結果的に、伝導体全体を薄く形成することが可能となる。これにより、印刷材料として用いる印刷インクの材料コストを低減することもできる。既述したように、本発明の伝導体の形成方法によれば、伝導体単体での厚さのばらつきを抑えたうえで設計どおりの厚さで伝導体を形成できるので、伝導体全体にわたっての内部抵抗のばらつきなどが抑制され、これにより、所期の電気的特性を得ることが可能となる。

【0012】

また、本発明の伝導体の形成方法において、前記第1の印刷インクは、電子伝導性の材料またはイオン導電性の材料を含んでなる、ことを特徴とする。

【0013】

このように、輪郭部を形成する第1のインクは電子伝導性インクまたはイオン導電性インクから自由に選択できる。すなわち、形成対象とする伝導体は、その大部分が第2のインクで形成されるため、伝導体の性質は第2インクの性質に起因する。したがって、第2のインクとして高価な材料を含有するインクを用いた際に、第1のインクは廉価な材料を含有するインクを採用できるため、コストを低減できる。

【0014】

また、本発明の伝導体の形成方法において、前記第1の印刷インクは、焼失性の材料を含んでなる、ことを特徴とする。

【0015】

このように、焼失性の材料を含有する第1の印刷インクで輪郭部を形成することで、焼成時に焼失性の材料が焼失する分だけ、焼成後の輪郭部の厚さは薄くなる。したがって、表面張力の低い印刷インクを第2の印刷工程に用いたとしても、輪郭部の厚さと中央部の厚さのばらつきを抑えることができる。

なお、第1の印刷インクは焼失性の材料のみを含有していても良い。この場合、電子伝導性の材料やイオン伝導性の材料を省くことによってコスト低減に繋がる。

【0016】

また、本発明の伝導体の形成方法において、前記第1の印刷インク及び/または前記第2の印刷インクの表面張力は、該印刷インク中の溶媒に含まれるバインダー量またはバインダー種を変更することで調整される、ことを特徴とする。

【0017】

このように、印刷インクの溶媒中のバインダー量やバインダー種を変更することで、当該印刷インクの表面張力を調整することができ、例えば輪郭部の内側の印刷に表面張力の低い印刷インクを適用することで、伝導体中央部の膨出を抑制することができ、ひいては伝導体全体の薄膜化や平坦化を図ることができる。

【0018】

また、本発明の伝導体の形成方法において、前記第1の印刷工程では、前記第2の印刷工程で前記輪郭部の内側に印刷される前記第2の印刷インクの凝集を阻害する凝集阻害部を、前記輪郭部に加えて前記第1の印刷インクで印刷し、前記乾燥工程では、前記輪郭部に加えて前記凝集阻害部を乾燥させ、さらに、前記第2の印刷工程では、前記輪郭部の内側の前記凝集阻害部を避けた部位を前記第2の印刷インクで印刷する、ことを特徴とする。

【0019】

さらに、本発明の伝導体の形成方法において、前記輪郭部の内側に前記凝集阻害部を網目状に印刷する、ことを特徴とする。

【0020】

このように、凝集阻害部を第1の印刷工程で形成しておくことで、第2の印刷工程の実施時に、輪郭部の内側において、表面張力による第2の印刷インクの凝集作用が凝集阻害部によって阻害される。これにより、伝導体中央部が膨出することが抑制され、伝導体の膜厚の均一性を高めることができる。

【0021】

また、本発明の伝導体の形成方法において、前記第2の印刷工程では、前記第1の印刷工程で行う印刷の解像度よりも、低い解像度で印刷を行う、ことを特徴とする。

【0022】

このように、外壁となる輪郭部を高い解像度で精度良く印刷する一方で、輪郭部の内側全体を低い解像度で高速に印刷することで、伝導体中央部の膨出を抑えつつ輪郭部の高さを高精度に形成することができ、伝導体全体の薄膜化及び平坦化を実現することに加え、印刷時間を短縮させることも可能となる。

【0023】

また、本発明の伝導体の形成方法において、前記第1の印刷工程では、インクジェット方式により吐出される前記第1の印刷インクの液滴で前記輪郭部を印刷することを特徴とする。

【0024】

このように、インクジェト方式により吐出される第1の印刷インクの微小な液滴で輪郭部を印刷し、その後、輪郭部の内側を同様に第2の印刷インクの微小な液滴にてインクジェット印刷するので、輪郭部を含む伝導体全体を所望の厚さでしかも薄く形成することができる。

【0025】

また、本発明の伝導体の形成方法において、前記形成対象とする伝導体は、固体電解質体である、ことを特徴とする。

【0026】

このように、本発明を用いて固体電解質体を形成すると、厚さの均一化された薄い固体電解質体を形成できるので、オーム抵抗を低減でき、優れた電気的特性を期待できる。

【0027】

また、本発明の伝導体の形成方法において、前記形成対象とする伝導体は、固体電解質体上の電極である、ことを特徴とする。

【0028】

このように、本発明を用いて固体電解質体上の電極を形成すると、厚さが均一で薄い電極部位における内部抵抗のばらつきが抑制され、ガスを検出する際の応答性を高めることができる。

【発明の効果】

【0029】

本発明によれば、所望の厚さの伝導体を形成することが可能な伝導体の形成方法を提供することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の伝導体の形成方法を実施する際に使用する伝導体形成装置を示す図。

【図2】実施の形態の伝導体の形成方法で得られた導体パターンの水平断面図。

【図3】図2の導体パターンの垂直断面図。

【図4】図3の垂直断面図におけるA部詳細図。

【図5】比較例の方法で得られた導体パターンの一部を拡大して示す垂直断面図。

【図6】他の実施形態に係る伝導体の形成方法で得られた導体パターンの水平断面図。

【図7】さらに他の実施形態に係る伝導体の形成方法で得られた導体パターンの水平断面図。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面に基づき説明する。本実施形態では主に、導体パターンの形成方法を例示して説明する。

図1に示すように、本実施形態で用いる伝導体形成装置1は、インクジェット方式を適用して電子伝導体やイオン伝導体などの伝導体を形成するための印刷装置であって、基台2、印刷ヘッド5、ステージ6、ヘッド移動機構8、ステージ移動機構9、及び制御部10を主に備えている。

【0032】

印刷ヘッド5は、導体インクを吐出させる複数のノズルが、互いに一定の間隔を空けて配列されたインクジェットヘッドである。個々のノズルは、例えば508μmのピッチで並列に配置されており、ノズルの数は、例えば128個設けられている。印刷ヘッド5は、その主走査方向Y1−Y2に対して、ヘッド角度の調整機能を有している。このヘッド角度を調節することで、パターン印刷される(電気)伝導体としての導体パターン7のドットピッチ(解像度)を調整することが可能となる。

【0033】

また、印刷ヘッド5は、ピエゾ素子などの圧電素子を備えており、圧電素子への電圧の印加によってノズルから液状の印刷材料である第1の印刷インク及び第2の印刷インクとして、例えば導体インク(電子伝導性インク)や、またイオン伝導性インクを吐出させる。導体インクは、溶媒としてのブチルカルビトールアセテートに対して、金属、金属酸化物、バインダ、分散剤などを含有させて構成されている。また、イオン伝導性インクとしては、ジルコニア等の固体電解質体の印刷用インクなどが例示される。その他、第1の印刷インクは、焼失性の材料としてカーボンなどの固形分を含有させて構成されていても良い。つまり、焼成温度以下で焼失する材料であれば焼失性の材料として適用可能である。なお、金属としては、例えば金、銀、銅、白金等が、金属酸化物としては、例えばジルコニア、アルミナ等が挙げられるが、これらに限定されない。

【0034】

ヘッド移動機構8は、動力源となる駆動モータや、この駆動モータにより駆動されるボールねじなどを有しており、さらにこのボールねじと基端部側で係合しかつ先端部側で印刷ヘッド5を支持するアーム部8aを備えている。このようなヘッド移動機構8は、図1に示すように、アーム部8a先端の印刷ヘッド5を主走査方向Y1−Y2に移動させる。

【0035】

ここで、上述した印刷ヘッド5の各ノズルは、印刷ヘッド5の主走査方向Y1−Y2と交差する方向(ヘッド角度の非調整状態では主走査方向と直交する副走査方向X1−X2)に沿って、一定のピッチを空けて配列されている。

【0036】

ステージ6は、導体パターン7の形成される印刷対象の基板3をセット(設置)するための基板保持部である。基板3は、具体的には、矩形状の基板(子基板)を複数個取り(例えば48個取り)するための親基板であり、最終的には個々の子基板に分断される。親基板である基板3は、矩形状の個々の子基板の長手方向を一方向に揃えた状態で一体的に構成されている。

【0037】

さらに詳述すると、親基板である基板3上の個々の子基板毎に、それらの長手方向に沿った向きに導体パターン7が各々パターン印刷されることになる。つまり、親基板である基板3は、当該基板上に(個々の子基板上に各々)形成されるべき導体パターン7の長手方向が、例えば、印刷ヘッド5の主走査方向Y1−Y2と一致するように、ステージ6上にセットされる。

【0038】

ステージ移動機構9は、動力源となる駆動モータやこの駆動モータにより駆動されるボールねじなどを備えており、セットされた基板3と共にステージ6を印刷ヘッド5の副走査方向X1−X2に移動させる。この一方で、上述したヘッド移動機構8は、印刷ヘッド5の主走査方向Y1−Y2(図1の例ではステージ6上の基板3表面に形成すべき導体パターン7の長手方向)に沿って、基板3と印刷ヘッド5との相対的な位置を移動させることが可能となる。

【0039】

制御部10は、印刷ヘッド5の圧電素子に対して印刷材料をノズルから吐出させるための制御信号(電圧)を供給する。また、制御部10は、図1に示すように、印刷ヘッド5を主走査方向Y1−Y2に移動させるための駆動信号をヘッド移動機構8の駆動モータに供給する。さらに、制御部10は、ステージ6を印刷ヘッド5の副走査方向X1−X2に移動させるための駆動信号をステージ移動機構9の駆動モータに供給する。つまり、制御部10は、導体インクを吐出させる印刷ヘッド5を介して、基板3上の所定の位置へのパターン印刷(導体パターンの描画)を実現する。

【0040】

次に、このような伝導体形成装置1を用いた導体パターン7(伝導体)の形成方法を図1〜図5に基づき説明する。ここで、図2〜図4は、実施形態(実施例)に対応する導体パターン7の形成方法を説明するための図であり、一方、図5は、比較例に対応する導体パターン7の形成方法を概略的に示す図である。

【0041】

また、図2〜図5に示す導体パターン7は、基板3上の一端部側から他端部側に延びて電気信号の伝送路を形成するリード部の他端部側(末端)に配置されて、電気信号の取り出しや入力に用いられる電極パッド部を例示している。なお、図2では、実施形態(実施例)における導体パターンの形成方法の技術的特徴を明確にするために、基板3の図示やリード部の図示を省略している。

【0042】

実施形態(実施例)の導体パターンの形成方法では、まず、図1に示すように、基板3がステージ6上にセットされる。次に、図2〜図4に示すように、基板3上に形成すべき導体パターン7の輪郭部7aを導体インクで印刷する第1の印刷工程が行われる。続いて、第1の印刷工程で印刷された輪郭部7aを乾燥させる乾燥工程を実施する。この乾燥工程では、100℃程度の温度で例えば2〜3分、加熱処理を行い、導体インク中の溶媒を気化させて輪郭部7aを固化する。なお、本実施形態においては、導体インクとして、溶媒としてのブチルカルビトールアセテート66質量%に対して、金属として白金を28質量%、金属酸化物としてジルコニアを4質量%、バインダを1質量%、分散剤を1質量%含有させたものを用いた。なお、第1の印刷工程で用いる導体インクのバインダーにはセルロース系バインダーを、第2の印刷工程で用いる導体インクのバインダーにはアクリル系バインダーを適用した。

【0043】

さらに、この後、乾燥工程を経た輪郭部7aの内側7b全体を導体インクで印刷する第2の印刷工程が行われる。この第2の印刷工程では、先に印刷されて固化している輪郭部7aが外壁として機能し外壁になるこの輪郭部7aとその内側との境界部分7c(図4中のクロスハッチング部分)にも導体インクが充填されるので、後述する導体パターン7全体を一工程でパターン印刷する方法と比較し、成膜対象となる導体パターン7全体の厚さのばらつきを抑制することができる。

【0044】

この一方で、比較例となる導体パターンの形成方法は、図5に示すように、導体パターン14全体を一工程でパターン印刷する方法であって、導体インクの表面張力の影響で導体パターン14の縁部14aが薄膜になると共に中央部が膨出するといった、いわゆるかまぼこ型の成膜状態となる。この場合、導体パターン14の膜厚が必要以上に厚くなるので、高価な白金粉末を含む導体インクが多く使用され、材料コストの上昇を招く。さらに、導体パターン14上の膜厚が中央部と縁部14aとで大きく異なることから、電極パッドとしての導体パターン14上の各部における内部抵抗にばらつき生じる。

【0045】

これに対して、実施形態(実施例)の導体パターンの形成方法では、図2〜図4に示すように、輪郭部7aだけを先に印刷して乾燥させることで、輪郭部7a自体に与えられる表面張力の影響を実質的に低減でき、輪郭部7a自体の膜厚が薄くなることを抑制できる。さらに、実施形態の方法では、図4に示すように、導体パターン7の縁部(境界部分7c)にも十分に導体インクが充填されるので、導体パターン7全体の平坦化を図ることができる。

【0046】

したがって、実施形態における導体パターンの形成方法によれば、電極パッドとして比較的広い占有面積を有する導体パターン7の膜厚の均一化を容易に図ることができる。さらに、実施形態の方法では、輪郭部7a(パターン縁部)の膜厚が必要以上に薄くなることやパターン中央部が膨出することを抑制して、導体パターン7の厚さのばらつきを抑えることで、結果的に、導体パターン7全体の薄膜化をも実現できる。これにより、導体インクの消費コストを低減できる。

【0047】

ここで、輪郭部7aの内側7b全体を印刷する第2の印刷工程においては、第1の印刷工程で用いる導体インクよりも、表面張力の低い(濡れ性の高い)導体インクを用いて印刷を行うようにしてもよい。表面張力の調整には、導体インク中の例えば溶媒に含まれるバインダー種を変更することなどが例示される。バインダー種を変更する調整方法としては上述のように、例えば、第1の印刷工程で用いる導体インク中にセルロース系バインダーを含有させた場合、第2の印刷工程で用いる導体インク中に、セルロース系バインダーよりも表面張力の低いアクリル系バインダーを含有させることが挙げられる。すなわち、図2、図3に示すように、輪郭部7aの内側7bの印刷に表面張力の低い導体インクを適用することで、パターン中央部の膨出をより抑えることができ、導体パターン7全体のさらなる薄膜化及び平坦化(膜厚の均一化)を図ることができる。その他、表面張力の調整方法として、導体インク中の例えば溶媒に含まれるバインダー量を変更することなどが例示される。バインダー量を変更する調整方法としては例えば、第1の印刷工程で用いる導体インク中のバインダーの含有量を、第2の印刷工程で用いる導体インク中のバインダーの含有量よりも少なくすることが挙げられる。

【0048】

また、第1の印刷工程で輪郭部7aを印刷する解像度よりも低い解像度で、輪郭部7aの内側7b全体を印刷する第2の印刷工程を実施することも可能である。解像度の調整は、印刷ヘッド5の角度調整によるノズル間のピッチ(ドットピッチ)の変更により実現される。つまり、図2〜図4に示すように、外壁となる輪郭部7aを高い解像度で精度良く印刷する一方で、輪郭部7aの内側7b全体を低い解像度で高速に印刷する。

【0049】

これにより、パターン中央部の膨出を抑えつつ輪郭部7aの高さを高精度に形成することで、導体パターン7全体の薄膜化及び平坦化を実現できることに加え、印刷時間を短縮させることも可能となる。ここで、例えば2.7mm角程度の導体パターン7(電極パッド)を印刷する場合には、ドットピッチ35μm(解像度726dpi)程度で輪郭部7aを印刷し、一方、輪郭部7aの内側7bを、例えばドットピッチ50μm(解像度508dpi)程度で印刷することなどが例示される。

【0050】

既述したように、図2〜図4に示す本実施形態の導体パターン7(伝導体)の形成方法によれば、導体パターン7単体での厚さのばらつきを抑えたうえで設計どおりの厚さで導体パターン7を形成できるので、導体パターン7全体にわたっての内部抵抗のばらつきなどが抑制され、これにより、所期の電気的特性を得ることが可能となる。

【0051】

また、本実施形態の導体パターン7の形成方法では、インクジェット方式により吐出される導体インクの微小な液滴で輪郭部7aを印刷し、その後、輪郭部7aの内側を同様に導体インクの微小な液滴にてインクジェット印刷するので、輪郭部7aを含む導体パターン7全体を所望の厚さでしかも薄く形成することができる。一般に、表面張力の低いインクを用いて通常のスクリーン印刷により輪郭部7aを先に形成すると、輪郭部7aそのものが濡れ広がって形状を維持する事が難しい。しかしながら、インクジェット方式により突出される液滴であれば微小な液滴であり乾燥までの時間が短いため、輪郭部7aが濡れ広がることを抑制し形状の正確な制御が可能なため、導体パターン7全体の形状も正確に制御可能である。また、輪郭部7aさえインクジェット印刷により先に形成しておけば、輪郭部7aの内側をスクリーン印刷にて印刷したとしても所期の効果が得られる。

【0052】

以上、実施の形態を具体的に説明したが、本発明は、この実施形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば半導体関連部品のパターン形成などにおいて、本発明の伝導体の形成方法を適用してもよい。また、導体インクを絶縁インクに代えると共に上記実施形態の成膜方法を応用して基板上の所定領域に絶縁パターンを形成することも可能である。さらに、図2では、矩形状の導体パターンを形成する例を示したが、もちろん円形状の導体パターン(電極パッド)を形成する場合にも、本発明を適用することができる。

【0053】

また、図6(又は図7)に示すように、第1の印刷工程の実施時に、その後の第2の印刷工程で輪郭部7aの内側に印刷される導体インク(伝導性材料からなる印刷インク)の凝集を阻害する凝集阻害部7e(又は凝集阻害部7f)を、輪郭部7aに加えて導体インクで印刷するようにしてもよい。また、この場合、乾燥工程で輪郭部7aに加えて凝集阻害部7e(又は凝集阻害部7f)を乾燥させ、さらに、第2の印刷工程で、輪郭部7aの内側の凝集阻害部7e(又は凝集阻害部7f)を避けた部位を導体インクで印刷して、図6に示す導体パターン15(又は図7に示す導体パターン16)を形成する。

【0054】

ここで、図6では、輪郭部7aの内側に網目状に形成した凝集阻害部7eを示しており、図7では、輪郭部7aの内側にそれぞれ分散して配置した複数の突起状の凝集阻害部7fを例示している。このような凝集阻害部7e、7fを第1の印刷工程で形成しておくことで、第2の印刷工程の実施時に、輪郭部7aの内側において、表面張力による導体インクの凝集作用が凝集阻害部7e、7fによって阻害される。これにより、図6及び図7に示すように、導体パターン15、16の中央部が膨出することが抑制され、導体パターン15、16の膜厚の均一性を高めることができる。なお、凝集阻害部7e、7fを印刷する場合の解像度や印刷に適用する導体インクの表面張力は、輪郭部7aを印刷する解像度及び輪郭部7aの印刷に適用する導体インクの表面張力とそろえることが望ましい。

【0055】

また、本発明の伝導体の形成方法は、薄膜状のイオン伝導体としての固体電解質体や固体電解質体上に設けられる電子伝導体としての電極を形成(印刷)する際にも利用可能である。さらに、これら薄膜状の固体電解質体及びその電極は、例えばガスセンサや燃料電池であるSOFC(SolidOxideFuelCell)などの内部部品に適用することができる。なお、本発明の伝導体の形成方法では、薄膜状の固体電解質体を例えば0.5μm〜5.0μmの厚さ範囲のうちの所望の厚さで形成することが可能であり、また、電極を例えば0.1μm〜5.0μmの厚さ範囲のうちの所望の厚さで形成することが可能である。

【0056】

ここで、本発明の伝導体の形成方法では、厚さの均一化された薄い伝導体を形成できるので、この伝導体をSOFCの固体電解質体に適用した場合、オーム抵抗を低減でき、優れた電気的特性を期待できる。また、本発明の形成方法で得られた伝導体を例えばガスセンサにおける固体電解質体上の電極に適用した場合には、厚さが均一で薄い電極部位における内部抵抗のばらつきが抑制され、ガスを検出する際の応答性を高めることができる。

なお、SOFCの固体電解質体の形成に本発明を用いた場合には、薄さを追求したとしても、固体電解質体にピンホールのような欠陥が生じるおそれもないため、例えば、燃料と酸素とが混合してしまうことなどを防止することもできる。

【符号の説明】

【0057】

1…伝導体形成装置、3…基板、5…印刷ヘッド、7,15,16…導体パターン、7a…輪郭部、7b…輪郭部の内側、7c…境界部分、7e,7f…凝集阻害部。

【特許請求の範囲】

【請求項1】

形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、

前記第1の印刷工程で印刷された前記輪郭部を乾燥させる乾燥工程と、

前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、

を有する伝導体の形成方法において、

前記第2の印刷インクの表面張力は、前記第1の印刷インクの表面張力以下である、

ことを特徴とする伝導体の形成方法。

【請求項2】

前記第1の印刷インクは、電子伝導性の材料またはイオン伝導性の材料を含んでなる、

ことを特徴とする請求項1記載の伝導体の形成方法。

【請求項3】

前記第1の印刷インクは、焼失性の材料を含んでなる、

ことを特徴とする請求項1または2記載の伝導体の形成方法。

【請求項4】

前記第1の印刷インク及び/または前記第2の印刷インクの表面張力は、該印刷インク中の溶媒に含まれるバインダー量またはバインダー種を変更することで調整される、

ことを特徴とする請求項1ないし3のいずれか1項に記載の伝導体の形成方法。

【請求項5】

前記第1の印刷工程では、前記第2の印刷工程で前記輪郭部の内側に印刷される前記第2の印刷インクの凝集を阻害する凝集阻害部を、前記輪郭部に加えて前記第1の印刷インクで印刷し、

前記乾燥工程では、前記輪郭部に加えて前記凝集阻害部を乾燥させ、

さらに、前記第2の印刷工程では、前記輪郭部の内側の前記凝集阻害部を避けた部位を前記第2の印刷インクで印刷する、

ことを特徴とする請求項1ないし4のいずれか1項に記載の伝導体の形成方法。

【請求項6】

前記第1の印刷工程では、前記輪郭部の内側に前記凝集阻害部を網目状に印刷する、

ことを特徴とする請求項5記載の伝導体の形成方法。

【請求項7】

前記第2の印刷工程では、前記第1の印刷工程で行う印刷の解像度よりも、低い解像度で印刷を行う、

ことを特徴とする請求項1ないし6のいずれか1項に記載の伝導体の形成方法。

【請求項8】

前記第1の印刷工程では、インクジェット方式により吐出される前記第1の印刷インクの液滴で前記輪郭部を印刷する、

ことを特徴とする請求項1ないし7のいずれか1項に記載の伝導体の形成方法。

【請求項9】

前記形成対象とする伝導体は、固体電解質体である、

ことを特徴とする請求項1ないし8のいずれか1項に記載の伝導体の形成方法。

【請求項10】

前記形成対象とする伝導体は、固体電解質体上の電極である、

ことを特徴とする請求項1ないし8のいずれか1項に記載の伝導体の形成方法。

【請求項1】

形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、

前記第1の印刷工程で印刷された前記輪郭部を乾燥させる乾燥工程と、

前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、

を有する伝導体の形成方法において、

前記第2の印刷インクの表面張力は、前記第1の印刷インクの表面張力以下である、

ことを特徴とする伝導体の形成方法。

【請求項2】

前記第1の印刷インクは、電子伝導性の材料またはイオン伝導性の材料を含んでなる、

ことを特徴とする請求項1記載の伝導体の形成方法。

【請求項3】

前記第1の印刷インクは、焼失性の材料を含んでなる、

ことを特徴とする請求項1または2記載の伝導体の形成方法。

【請求項4】

前記第1の印刷インク及び/または前記第2の印刷インクの表面張力は、該印刷インク中の溶媒に含まれるバインダー量またはバインダー種を変更することで調整される、

ことを特徴とする請求項1ないし3のいずれか1項に記載の伝導体の形成方法。

【請求項5】

前記第1の印刷工程では、前記第2の印刷工程で前記輪郭部の内側に印刷される前記第2の印刷インクの凝集を阻害する凝集阻害部を、前記輪郭部に加えて前記第1の印刷インクで印刷し、

前記乾燥工程では、前記輪郭部に加えて前記凝集阻害部を乾燥させ、

さらに、前記第2の印刷工程では、前記輪郭部の内側の前記凝集阻害部を避けた部位を前記第2の印刷インクで印刷する、

ことを特徴とする請求項1ないし4のいずれか1項に記載の伝導体の形成方法。

【請求項6】

前記第1の印刷工程では、前記輪郭部の内側に前記凝集阻害部を網目状に印刷する、

ことを特徴とする請求項5記載の伝導体の形成方法。

【請求項7】

前記第2の印刷工程では、前記第1の印刷工程で行う印刷の解像度よりも、低い解像度で印刷を行う、

ことを特徴とする請求項1ないし6のいずれか1項に記載の伝導体の形成方法。

【請求項8】

前記第1の印刷工程では、インクジェット方式により吐出される前記第1の印刷インクの液滴で前記輪郭部を印刷する、

ことを特徴とする請求項1ないし7のいずれか1項に記載の伝導体の形成方法。

【請求項9】

前記形成対象とする伝導体は、固体電解質体である、

ことを特徴とする請求項1ないし8のいずれか1項に記載の伝導体の形成方法。

【請求項10】

前記形成対象とする伝導体は、固体電解質体上の電極である、

ことを特徴とする請求項1ないし8のいずれか1項に記載の伝導体の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−102108(P2013−102108A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−253390(P2011−253390)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]