伝導性の有機無機複合体組成物及びそれを含む有機電界発光素子

【課題】伝導性の有機無機複合体組成物及びその製造方法、組成物を利用して製造された伝導性の有機無機複合体薄膜、伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び有機電界発光素子の製造方法を提供する。

【解決手段】伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造された伝導性の有機無機複合体組成物及びその製造方法、組成物を利用して製造された伝導性の有機無機複合体薄膜、伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び有機電界発光素子の製造方法である。これにより、疎水性であり、かつ水及び有機溶媒に不溶性であり、機械的強度にすぐれ、熱的、化学的に安定しており、またその組成を多様に調節できる伝導性の有機無機複合体組成物を提供できる。

【解決手段】伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造された伝導性の有機無機複合体組成物及びその製造方法、組成物を利用して製造された伝導性の有機無機複合体薄膜、伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び有機電界発光素子の製造方法である。これにより、疎水性であり、かつ水及び有機溶媒に不溶性であり、機械的強度にすぐれ、熱的、化学的に安定しており、またその組成を多様に調節できる伝導性の有機無機複合体組成物を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伝導性の有機無機複合体組成物及びその製造方法、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に係るものである。特に、疎水性であり、かつ水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定であり、またその組成を多様に調節できる伝導性の有機無機複合体組成物及びその製造方法、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に関する。

【背景技術】

【0002】

有機電界発光素子は、蛍光または燐光の有機膜に電流を流せば、電子と正孔とが有機膜で結合しつつ光が発生する現象を利用した自発光型のディスプレイであって、軽量化、簡素な部品、簡単な製作工程、高画質及び高色純度の具現可能、低消費電力及び動画の完壁具現のような多様な長所により、現在活発な研究が行われている。

【0003】

前記のような有機電界発光素子において、有機膜として単一発光層のみを使用せず、効率の向上及び駆動電圧の低下のために正孔注入層(Hole InjectionLayer:HIL)、電子輸送層(Electron Transfer Layer:ETL)、正孔輸送層(Hole Transfer Layer:HTL)及び発光層(Emission Layer:EML)のような多重の有機膜を積層させることが一般的であり、このような多重の有機膜は、基本的に正孔関連層、電子関連層及びEMLに区分できる。図1は、従来の通常的な有機電界発光素子(低分子EMLを採用するシステムの場合)の断面図であり、これは、基板11上に正極またはアノード電極12が積層され、その上に正孔関連層としてHIL13及びHTL14が積層され、その上にEML15が積層され、その上に電子関連層としてETL16及び電子注入層(Electron Injection Layer:EIL)17が積層された後、最終的に負極またはカソード電極18が積層された構造を有するということが分かる。

【0004】

従来の有機電界発光素子は、正極、例えば酸化インジウムスズ(ITO)電極で酸素拡散が発生し、正極の仕事関数が4.7〜4.8eVとそれほど高くなく、その表面粗度が問題となり、このような問題点を改善するために、水溶性のポリアニリン、ポリピロール及びポリエチレンジオキシチオフェン(PEDOT)のようなポリチオフェン系列の伝導性高分子をHILやバッファ層として使用してきた。

【0005】

図2及び図3は、このようなバッファ層などを備えていない素子の構造及び改良された素子の構造についての概略的な図面である。

【0006】

図2に示すように、HILまたはバッファ層を備えていない素子の構造では、正極(ITO電極)22の表面で消光現象が発生し、図3に示すように、HILまたはバッファ層33を備える構造では、伝導性ポリマーを含むHILまたはバッファ層33でこのような消光現象が発生する。

【0007】

図2は、正極(ITO電極)22上に直接EML25を塗布した構造であって、前述した正極22であるITO電極が有する問題点によりデバイス性能が低下する原因となり、それを改善するために、図3のように正極(ITO電極)32上にポリアニリン、ポリピロール、PEDOT/PSS[ポリ(スチレンスルホン酸)(poly(styrenesulphonic acid)]のような伝導性の高分子系列の物質をHIL(またはバッファ層)33に導入したものである。しかし、このような構造も、親水性であるために水分吸収量が大きく、水または有機溶媒によく溶解され、電子と結合して塩を形成して拡散するなど短所があった。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、前記従来技術の問題点を解決するために、疎水性であり、かつ薄膜形成後、水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定であり、その組成を多様に調節できる伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、及び前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法を提供するところにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するための一具現例において、本発明は、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造された伝導性の有機無機複合体組成物を提供する。

【0010】

前記の目的を達成するための他の具現例において、本発明は、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を混合してシリカゾル溶液を製造する工程、及び前記シリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合する工程を含む伝導性の有機無機複合体組成物の製造方法を提供する。

【0011】

前記の目的を達成するための他の具現例において、本発明は、前記伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を提供する。

【0012】

前記の目的を達成するためのさらに他の具現例において、本発明は、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子を提供する。

【0013】

前記の目的を達成するためのさらに他の具現例において、本発明は、基板上に正極を形成する工程、前記正極上にHILを形成する工程、前記HIL上にHTLを形成する工程、前記HTL上にEMLを形成する工程、及び前記EML上に負極を形成する工程を含む有機電界発光素子の製造方法において、前記正極、前記HIL、前記HTL及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする有機電界発光素子の製造方法を提供する。

【発明の効果】

【0014】

本発明によれば、疎水性であり、かつ薄膜形成後、水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定しており、またその組成を多様に調節できる伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、及び前記伝導性の有機無機複合体薄膜を備える有機電界発光素子を提供できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明についてさらに詳細に説明する。

【0016】

本発明は、伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に係り、疎水性であり、かつ水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定しており、またその組成を多様に調節できる伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に関する。

【0017】

本発明は、このための一具現例において、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造された伝導性の有機無機複合体組成物を提供する。

【0018】

望ましくは、前記伝導性の高分子単量体は、3,4−エチレンジオキシチオフェン(EDOT)、チオフェン、アニリン、ピロール及びそれらの誘導体からなる群から選択された少なくとも一つである。

【0019】

前記酸化剤は、これに制限されるものではないが、塩化鉄(FeCl3)、過塩素酸鉄(Fe(ClO4)3)、トルエンスルホン酸鉄、ドデシルベンゼンスルホン酸鉄、アントラキノンスルホン酸鉄、過硫酸アンモニウムからなる群から選択された少なくとも一つである。

【0020】

また、前記有機ケイ素化合物は、下記化学式1の化合物である:

【0021】

【化1】

【0022】

前記式で、R1は、それぞれ独立的に水素原子、フッ素原子、アリール基、ビニル基、アリル基または非置換若しくはフッ素置換された直鎖若しくは分枝状の炭素数1〜4のアルキル基であり、R2は、それぞれ独立的にアセトキシ基、ヒドロキシ基または直鎖または分枝状の炭素数1〜4のアルコキシ基であり、xは0〜2の整数である。

【0023】

化学式1の有機ケイ素化合物についての非制限的な例は、オルトケイ酸テトラエチル(TEOS)、メチルトリメトキシシラン(MTMS)またはジメチルジメトキシシラン(DMDMS)などがある。

【0024】

前記酸触媒は、これに制限されるものではないが、塩酸、硫酸、硝酸、燐酸、フッ化水素酸(フッ酸)、ギ酸及び酢酸からなる群から選択された少なくとも一つである。

前記混合溶液および前記シリカゾル溶液の双方に用いられてなる前記アルコール溶媒は、これに制限されるものではないが、n−ブタノール、イソプロパノール、エタノール及びメタノールからなる群から選択された少なくとも一つである。

【0025】

望ましくは、前記伝導性の有機無機複合体組成物は、イミダゾール、ジシアノヘキシルアミン及び1,8−ジアザビシクロ[5,4,0]ウンデク−7−エン(DBU)からなる群から選択された少なくとも一つの酸化安定剤をさらに含むこともでき、このような酸化安定剤は、組成物中で重合速度またはドーピング速度を調節してスピンコーティングのような方法で基板に薄膜を提供できる。酸化安定剤を入れなければ、重合溶液が不安定であり、重合速度が速すぎるので薄膜の形成に問題が発生しうる。酸化安定剤を使用する場合の、酸化安定剤の添加時期は、特に制限されず、例えば、混合溶液の調製工程、シリカゾル溶液の調製工程、混合溶液とシリカゾル溶液との混合工程などいずれでもよいが、好ましくは混合溶液の調製工程時に、酸化安定剤を一緒に混合する。また、酸化安定剤の添加量は、特に制限されないが、酸化剤と酸化安定剤とのモル比が、好ましくは1:0.1〜1:10、より好ましくは1:1〜1:10となるような量である。この際、前記モル比が1未満である場合には、伝導度が低すぎる場合があり、逆に10を超える場合には、添加に見合う伝導度の変化が得られない場合がある。

【0026】

前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記有機ケイ素化合物とのモル比は、1:0.01〜1:100、望ましくは1:0.1〜1:50である。

【0027】

前記有機ケイ素化合物の含量が前記モル比未満である場合には、効果的なHILの役割を行えないという問題点があり、有機ケイ素化合物の含量が前記モル比を超える場合には、絶縁体として作用して駆動電圧が高くなり、正孔注入特性が低下するという問題点があるので望ましくない。

【0028】

また、前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記酸化剤とのモル比は、1:0.01〜1:100、望ましくは1:0.1〜1:10、より望ましくは1:0.1〜1:5である。

【0029】

また、前記シリカゾル溶液中、加水分解に使われた水の量は、シリコン原子1モル当たり0.5モル〜100モルが望ましく、さらに望ましくは1モル〜50モルである。

【0030】

使われた水の量がシリコン原子1モル当たり0.5モル未満である場合には、加水分解及び縮合反応が十分に起きず、コーティング膜の機械的物性を低下させるという問題点がある。

【0031】

本発明は、前記の目的を達成するための他の具現例において、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を混合してシリカゾル溶液を製造する工程、及び前記シリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合する工程を含む伝導性の有機無機複合体組成物の製造方法を提供する。

【0032】

本発明による伝導性の有機無機複合体組成物は、シリカゾル溶液を先に製造した後、製造されたシリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合することによって製造されるが、このような製造工程が望ましい理由は、シリカゾル溶液を先に製造することによって、十分に加水分解が起きて均一な反応を行えるためである。

【0033】

望ましくは、前記シリカゾル溶液は、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を0℃〜100℃で反応させることによって製造される。

【0034】

本発明は、前記の目的を達成するための他の具現例において、前記伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を提供する。

【0035】

前記熱重合温度は、0℃〜200℃であることが望ましい。この際、上記反応温度が200℃を超えると、伝導度が急激に減少する場合がある。

【0036】

前記のような熱重合により生成された薄膜の伝導度は、10−10S/cm〜105S/cm、好ましくは10−8S/cm〜105S/cmとなるが、本発明による伝導性の有機無機複合体薄膜は、前記のような範囲の伝導度を有することによって、透明電極及び有機電界発光素子において、インターレイヤだけでなく、伝導性または半導体性の高分子として電子部品(電子回路、印刷回路基板など)や帯電防止コーティング(anti−static coating)及び電磁波保護層などに使用できる。この際、薄膜の伝導度が10−10S/cm未満であると、正孔輸送層の役割が不十分になる場合があり、逆に105S/cmを超えると、漏れの現象が発生して、素子とした場合の性能が低下するおそれがある。

【0037】

本発明は、前記の目的を達成するためのさらに他の具現例において、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子を提供する。なお、本発明は、上記したような特定の構造を有する伝導性高分子単量体及びその製造方法に特徴があるため、本発明の有機電界発光素子を構成する他の部分(層)は、特に制限されず、当該分野において通常使用される材料及び厚さが適用できる。従って、発光素子の積層材料及び厚さは当業界に知られている通常の材料及び厚さが同様にして使用できる。

【0038】

本発明による有機電界発光素子は、高分子EMLを採用する場合及び低分子EMLを採用する場合の二つのシステムに分けることができる。

【0039】

高分子EMLを採用するシステムの場合に、本発明による有機電界発光素子は、基板上に形成された正極、前記正極上に形成されたHIL、前記HIL上に形成されたHTL、前記HTL上に形成されたEML、前記EML上に形成された電子輸送層、前記電子輸送層上に形成された電子注入層、及び前記電子注入層上に形成された負極を備える。

【0040】

本発明による有機電界発光素子は、前記正極、HIL、HTL、電子輸送層、電子注入層及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなる。

【0041】

本発明による有機電界発光素子において、前記基板は、通常的な有機電界発光素子で使われる基板を使用するが、透明性、表面平滑性、取り扱い容易性及び防水性に優れた有機基板、ガラス基板または透明プラスチック基板が望ましい。

【0042】

本発明において、基板上に形成される正極としては、前面発光構造である場合には、反射膜である金属膜を使用し、背面発光構造である場合には、透明かつ伝導性にすぐれたITO、酸化インジウム亜鉛(IZO)、酸化スズ(SnO2)、酸化亜鉛(ZnO)またはそれらの混合物などの物質を使用できる。

【0043】

高分子EMLを採用するシステムにおいて、前記HILの厚さは、200〜1000Å、より望ましくは300〜1000Åであることが望ましい。HILの厚さが300Å未満である場合には正孔注入特性が低下し、1000Åを超える場合には駆動電圧の上昇のために望ましくない。

【0044】

高分子EMLを採用するシステムにおいて、前記HTLの厚さは、200〜1000Å、より望ましくは300〜1000Åであることが望ましい。HTLの厚さが300Å未満である場合には正孔伝達特性が低下し、1000Åを超える場合には駆動電圧の上昇のために望ましくない。

【0045】

高分子EMLを採用するシステムの場合に、EMLとしては、燐光及び蛍光物質などが使われうる。

【0046】

また、前記EMLの上層には、選択的にEILが積層されることもあるが、前記EILの物質は、特別に制限されず、LiF、Li、Ba、BaF2/Caなどの物質を利用できる。

【0047】

最終的に、前記EML(EILを備えていない場合)またはEIL(ETLを備える場合)上には負極が積層される。

【0048】

低分子EMLを採用するシステムの場合に、本発明による有機電界発光素子は、基板上に形成された正極、前記正極上に形成されたHIL、前記HIL上に形成されたHTL、前記HTL上に形成されたEML、前記EML上に形成されたETL、前記ETL上に形成されたEIL、及び前記EIL上に形成された負極を備える。

【0049】

本発明による有機電界発光素子は、前記正極、HIL、HTL、電子輸送層、電子注入層及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなる。

【0050】

前記基板及び正極としては、高分子EMLシステムと同じ基板及び正極が使われうる。

【0051】

低分子EMLを採用するシステムにおいて、前記HILの厚さは、50〜1500Åであることが望ましい。HILの厚さが50Å未満である場合には正孔注入特性が低下し、1500Åを超える場合には駆動電圧の上昇のために望ましくない。

【0052】

低分子EMLを採用するシステムにおいて、前記HTLの厚さも、50〜1500Åであることが望ましい。HTLの厚さが50Å未満である場合には正孔伝達特性が低下し、1500Åを超える場合には駆動電圧の上昇のために望ましくない。

【0053】

低分子EMLを採用するシステムにおいて、前記HIL及びHTL上の画素領域のうちR、G、B領域には、赤色発光物質、緑色発光物質及び青色発光物質をパターン化して画素領域であるEMLを形成する。前記発光材料は、二つ以上の混合ホスト材料(host material)を組み合わせて使用することもできる。

【0054】

低分子EMLを採用するシステムにおいて、EMLの厚さは、100〜800Åであることが望ましく、さらに望ましくは300〜400Åである。EMLの厚さが100Å未満であれば効率及び寿命が低下し、800Åを超えれば駆動電圧が上昇するので望ましくない。

【0055】

次いで、低分子EMLを採用するシステムでは、EMLの上面にETLが形成されるが、ETLの物質は、当業界で通常、一般的にETLとして採用される物質が使われ、例えばAlq3が使われうる。一方、前記ETLの厚さは、50〜600Åであることが望ましい。ETLの厚さが50Å未満である場合には寿命特性が低下し、600Åを超える場合には駆動電圧の上昇のために望ましくない。

【0056】

また、前記ETL上にEILが選択的に積層されうる。前記EILの物質は、特別に制限されず、LiF、NaCl、CsF、Li2O、BaO、Liqなどの物質を利用できる。前記EILの厚さは、1〜100Åであることが望ましいが、EILの厚さが1Å未満である場合には、効果的なEILとして役割を行えずに駆動電圧が高く、100Åを超える場合には、絶縁層として作用して駆動電圧が高いので望ましくない。

【0057】

最終的に、前記ETL上には第2電極である負極用金属が積層され、前記負極用金属としては、リチウム(Li)、マグネシウム(Mg)、アルミニウム(Al)、アルミニウム−リチウム(Al−Li)、カルシウム(Ca)、マグネシウム−インジウム(Mg−In)、マグネシウム−銀(Mg−Ag)などが使われうる。

【0058】

また、本発明は、前記の目的を達成するためのさらに他の具現例において、基板上に正極を形成する工程、前記正極上にHILを形成する工程、前記HIL上にHTLを形成する工程、前記HTL上にEMLを形成する工程、及び前記EML上に負極を形成する工程を含む有機電界発光素子の製造方法において、前記正極、前記HIL、前記HTL及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする有機電界発光素子の製造方法を提供する。

【0059】

すなわち、まず、基板の上部に第1電極である正極用物質をコーティングするが、前記正極上には、画素領域(の範囲)を定めるために絶縁膜(PDL)が形成されることもある。

【0060】

次いで、HILが基板の全面にわたって有機膜として積層されるが、これは、当業界で通常、一般的に使われる方法、例えば、真空熱蒸着またはスピンコーティング方法により積層されうる。

【0061】

次いで、前記HIL上には、真空熱蒸着またはスピンコーティングなどの方法により選択的にHTLが積層され、前記HIL(HTLを備えていない場合)または前記HTL(HTLを備える場合)上にはEMLが積層され、前記EMLの形成方法は、特別に制限されないが、真空蒸着、インクジェットプリンティング、レーザー転写法、フォトリソグラフィ法などの方法が使われうる。

【0062】

次いで、前記EML上に真空蒸着法またはスピンコーティング方法により、選択的にETL及びEILを形成し、その上に第2電極である負極用金属を真空熱蒸着して基板の全面にわたって塗布形成し、その後封持(封入ないし密封)する。

【0063】

望ましくは、本発明による有機電界発光素子の製造方法は、前述したような伝導性の有機無機複合体薄膜に対して、100nm〜1500nmの範囲の光を照射することによって伝導度を低める工程をさらに含む。このような光照射により、露光と非露光部位の伝導度の差を利用して単純な方法でパターン形成効果を得ることができる。

【実施例】

【0064】

以下、本発明の望ましい実施例を提示する。ただし、下記実施例は、本発明の理解を助けるためのものであり、本発明が下記実施例に限定されるものではない。

【0065】

(実施例1)

15Ω/cm2(ITO厚さ1600Å)のITOガラス基板(コーニング社製)を50mm×50mm×0.7mm大きさにカットして、イソプロピルアルコールと純水内で5分間超音波洗浄した後、30分間UV、オゾン洗浄して使用した。

【0066】

伝導性の高分子単量体として3,4−EDOT 0.5g、酸化剤としてトルエンスルホン酸鉄0.867g、酸化安定剤としてイミダゾール0.047g、有機ケイ素化合物としてTEOS 0.5g、アルコール溶媒としてイソプロパノール/n−ブタノールの1:3重量比の混合物41.54g、及び酸触媒としてHNO3(pH1.5)を使用して、本発明による伝導性の有機無機複合体組成物を製造した。

【0067】

前記有機無機複合体組成物の製造においては、有機ケイ素化合物(TEOS)、水、酸触媒(HNO3)及びアルコール溶媒(イソプロパノール/n−ブタノール)を混合して、常温で4時間反応させてシリカゾル溶液(シリケート10質量%)を先に製造した後、ここに伝導性の高分子単量体(3,4−EDOT)、酸化剤(トルエンスルホン酸鉄)及び酸化安定剤(イミダゾール)を混合した。

【0068】

このとき、伝導性の高分子単量体と酸化剤とのモル比は1:1.75、伝導性の高分子単量体と有機ケイ素化合物との重量比は1:1、酸化剤と酸化安定剤とのモル比は1.75:2、有機ケイ素化合物と水とのモル比は1:8(即ち、加水分解に使われた水の量は、シリコン原子1モル当たり8モル)であった。

【0069】

前記伝導性の有機無機複合体組成物をスピンコーティングし、130℃で1時間熱重合させた。熱重合された組成物をブタノール及び蒸溜水で洗浄し、130℃で30分間乾燥させた。乾燥された薄膜の伝導度は2 S/cmであり、これに対して365nmのエネルギーを有するUV光を照射して伝導度を低めた結果、製造された有機無機複合体薄膜の伝導度は1.8×10−3S/cmであった。

【0070】

前記のように製造された伝導性の有機無機複合体薄膜をHILとし、次いで、前記HILの上部にHTLとしてペンタフルオロベンジル(PFB)をスピンコーティングして厚さ20nmに製造した。次いで、前記HTLの上部にEMLとしてポリフルオレン系の発光物質TS−9を70〜80nm厚さにスピンコーティングした。

【0071】

次いで、前記EMLの上部に、BaF2/Caを、5nm及び3.3nmの厚さで順次に真空蒸着した後、さらにAlを250nmの厚さに真空蒸着して、本発明による有機電界発光素子を製造した。

【0072】

(実施例2)

伝導性の高分子単量体と酸化剤とのモル比を1:1.75とし、伝導性の高分子単量体と有機ケイ素化合物との重量比を1:3とし、酸化剤と酸化安定剤とのモル比を1.75:2とし、有機ケイ素化合物と水とのモル比を1:8としたという点を除いては、実施例1と同じ方法により本発明による有機無機複合体薄膜を製造し、乾燥工程を経た後の薄膜の伝導度は0.9 S/cmであり、これに対して365nmのエネルギーを有するUV光を照射して伝導度を低めた結果、製造された有機無機複合体薄膜の伝導度は4.3×10−5S/cmであった。

【0073】

前記のように製造された有機無機複合体薄膜をHILとして採用する有機電界発光素子を、実施例1と同じ方法により製造した。

【0074】

(比較例1)

本発明のようなHILを使用せずにITO基板上に直接EMLを形成したという点を除いては、実施例1と同じ方法により従来技術による有機電界発光素子を製造した。

【0075】

(性能実験)

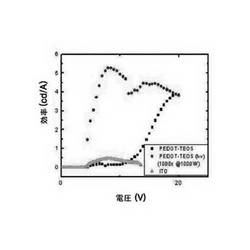

図4は、実施例1による有機電界発光素子及び比較例1による有機電界発光素子の電圧による効率特性を示し、図5は、実施例1及び比較例1による有機電界発光素子の電流密度による効率特性を示した。なお、図4及び5において、「PEDOT−TEOS(黒塗四角)」は、紫外線照射前の実施例1の正孔注入層を含む発光素子であり、「PEDOT−TEOS(hv)(黒塗丸)」は、紫外線照射後の実施例1の正孔注入層を含む発光素子であり、「ITO(黒塗三角)」は、正孔注入層を含まない比較例1の発光素子である。

【0076】

本発明の伝導性の有機無機複合体薄膜を備えることによって、さらに優秀な発光特性を示すことを確認できる。

【産業上の利用可能性】

【0077】

本発明は、有機電界発光素子関連の技術分野に適用可能である。

【図面の簡単な説明】

【0078】

【図1】従来の通常的な有機電界発光素子についての断面図である。

【図2】HILまたはバッファ層を備えていない素子構造での消光現象を概略的に示す図面である。

【図3】HILまたはバッファ層を備える素子構造での消光現象を概略的に示す図面である。

【図4】実施例1による有機電界発光素子及び比較例1による有機電界発光素子の電圧による効率特性を概略的に示す図面である。

【図5】実施例1による有機電界発光素子及び比較例1による有機電界発光素子の電流密度による効率特性を概略的に示す図面である。

【符号の説明】

【0079】

11 基板、

12、22、32 正極、

13 HIL、

14 HTL、

15、25、35 EML、

16 ETL、

17 EIL、

18、28、38 負極、

29、39 発光領域、

33 伝導性ポリマーを含むHILまたはバッファ層。

【技術分野】

【0001】

本発明は、伝導性の有機無機複合体組成物及びその製造方法、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に係るものである。特に、疎水性であり、かつ水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定であり、またその組成を多様に調節できる伝導性の有機無機複合体組成物及びその製造方法、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に関する。

【背景技術】

【0002】

有機電界発光素子は、蛍光または燐光の有機膜に電流を流せば、電子と正孔とが有機膜で結合しつつ光が発生する現象を利用した自発光型のディスプレイであって、軽量化、簡素な部品、簡単な製作工程、高画質及び高色純度の具現可能、低消費電力及び動画の完壁具現のような多様な長所により、現在活発な研究が行われている。

【0003】

前記のような有機電界発光素子において、有機膜として単一発光層のみを使用せず、効率の向上及び駆動電圧の低下のために正孔注入層(Hole InjectionLayer:HIL)、電子輸送層(Electron Transfer Layer:ETL)、正孔輸送層(Hole Transfer Layer:HTL)及び発光層(Emission Layer:EML)のような多重の有機膜を積層させることが一般的であり、このような多重の有機膜は、基本的に正孔関連層、電子関連層及びEMLに区分できる。図1は、従来の通常的な有機電界発光素子(低分子EMLを採用するシステムの場合)の断面図であり、これは、基板11上に正極またはアノード電極12が積層され、その上に正孔関連層としてHIL13及びHTL14が積層され、その上にEML15が積層され、その上に電子関連層としてETL16及び電子注入層(Electron Injection Layer:EIL)17が積層された後、最終的に負極またはカソード電極18が積層された構造を有するということが分かる。

【0004】

従来の有機電界発光素子は、正極、例えば酸化インジウムスズ(ITO)電極で酸素拡散が発生し、正極の仕事関数が4.7〜4.8eVとそれほど高くなく、その表面粗度が問題となり、このような問題点を改善するために、水溶性のポリアニリン、ポリピロール及びポリエチレンジオキシチオフェン(PEDOT)のようなポリチオフェン系列の伝導性高分子をHILやバッファ層として使用してきた。

【0005】

図2及び図3は、このようなバッファ層などを備えていない素子の構造及び改良された素子の構造についての概略的な図面である。

【0006】

図2に示すように、HILまたはバッファ層を備えていない素子の構造では、正極(ITO電極)22の表面で消光現象が発生し、図3に示すように、HILまたはバッファ層33を備える構造では、伝導性ポリマーを含むHILまたはバッファ層33でこのような消光現象が発生する。

【0007】

図2は、正極(ITO電極)22上に直接EML25を塗布した構造であって、前述した正極22であるITO電極が有する問題点によりデバイス性能が低下する原因となり、それを改善するために、図3のように正極(ITO電極)32上にポリアニリン、ポリピロール、PEDOT/PSS[ポリ(スチレンスルホン酸)(poly(styrenesulphonic acid)]のような伝導性の高分子系列の物質をHIL(またはバッファ層)33に導入したものである。しかし、このような構造も、親水性であるために水分吸収量が大きく、水または有機溶媒によく溶解され、電子と結合して塩を形成して拡散するなど短所があった。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、前記従来技術の問題点を解決するために、疎水性であり、かつ薄膜形成後、水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定であり、その組成を多様に調節できる伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、及び前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法を提供するところにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するための一具現例において、本発明は、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造された伝導性の有機無機複合体組成物を提供する。

【0010】

前記の目的を達成するための他の具現例において、本発明は、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を混合してシリカゾル溶液を製造する工程、及び前記シリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合する工程を含む伝導性の有機無機複合体組成物の製造方法を提供する。

【0011】

前記の目的を達成するための他の具現例において、本発明は、前記伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を提供する。

【0012】

前記の目的を達成するためのさらに他の具現例において、本発明は、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子を提供する。

【0013】

前記の目的を達成するためのさらに他の具現例において、本発明は、基板上に正極を形成する工程、前記正極上にHILを形成する工程、前記HIL上にHTLを形成する工程、前記HTL上にEMLを形成する工程、及び前記EML上に負極を形成する工程を含む有機電界発光素子の製造方法において、前記正極、前記HIL、前記HTL及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする有機電界発光素子の製造方法を提供する。

【発明の効果】

【0014】

本発明によれば、疎水性であり、かつ薄膜形成後、水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定しており、またその組成を多様に調節できる伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、及び前記伝導性の有機無機複合体薄膜を備える有機電界発光素子を提供できる。

【発明を実施するための最良の形態】

【0015】

以下、本発明についてさらに詳細に説明する。

【0016】

本発明は、伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に係り、疎水性であり、かつ水及び有機溶媒に不溶性であり、機械的強度に優れ、熱的、化学的に安定しており、またその組成を多様に調節できる伝導性の有機無機複合体組成物、前記組成物を利用して製造された伝導性の有機無機複合体薄膜、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子、及び前記有機電界発光素子の製造方法に関する。

【0017】

本発明は、このための一具現例において、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造された伝導性の有機無機複合体組成物を提供する。

【0018】

望ましくは、前記伝導性の高分子単量体は、3,4−エチレンジオキシチオフェン(EDOT)、チオフェン、アニリン、ピロール及びそれらの誘導体からなる群から選択された少なくとも一つである。

【0019】

前記酸化剤は、これに制限されるものではないが、塩化鉄(FeCl3)、過塩素酸鉄(Fe(ClO4)3)、トルエンスルホン酸鉄、ドデシルベンゼンスルホン酸鉄、アントラキノンスルホン酸鉄、過硫酸アンモニウムからなる群から選択された少なくとも一つである。

【0020】

また、前記有機ケイ素化合物は、下記化学式1の化合物である:

【0021】

【化1】

【0022】

前記式で、R1は、それぞれ独立的に水素原子、フッ素原子、アリール基、ビニル基、アリル基または非置換若しくはフッ素置換された直鎖若しくは分枝状の炭素数1〜4のアルキル基であり、R2は、それぞれ独立的にアセトキシ基、ヒドロキシ基または直鎖または分枝状の炭素数1〜4のアルコキシ基であり、xは0〜2の整数である。

【0023】

化学式1の有機ケイ素化合物についての非制限的な例は、オルトケイ酸テトラエチル(TEOS)、メチルトリメトキシシラン(MTMS)またはジメチルジメトキシシラン(DMDMS)などがある。

【0024】

前記酸触媒は、これに制限されるものではないが、塩酸、硫酸、硝酸、燐酸、フッ化水素酸(フッ酸)、ギ酸及び酢酸からなる群から選択された少なくとも一つである。

前記混合溶液および前記シリカゾル溶液の双方に用いられてなる前記アルコール溶媒は、これに制限されるものではないが、n−ブタノール、イソプロパノール、エタノール及びメタノールからなる群から選択された少なくとも一つである。

【0025】

望ましくは、前記伝導性の有機無機複合体組成物は、イミダゾール、ジシアノヘキシルアミン及び1,8−ジアザビシクロ[5,4,0]ウンデク−7−エン(DBU)からなる群から選択された少なくとも一つの酸化安定剤をさらに含むこともでき、このような酸化安定剤は、組成物中で重合速度またはドーピング速度を調節してスピンコーティングのような方法で基板に薄膜を提供できる。酸化安定剤を入れなければ、重合溶液が不安定であり、重合速度が速すぎるので薄膜の形成に問題が発生しうる。酸化安定剤を使用する場合の、酸化安定剤の添加時期は、特に制限されず、例えば、混合溶液の調製工程、シリカゾル溶液の調製工程、混合溶液とシリカゾル溶液との混合工程などいずれでもよいが、好ましくは混合溶液の調製工程時に、酸化安定剤を一緒に混合する。また、酸化安定剤の添加量は、特に制限されないが、酸化剤と酸化安定剤とのモル比が、好ましくは1:0.1〜1:10、より好ましくは1:1〜1:10となるような量である。この際、前記モル比が1未満である場合には、伝導度が低すぎる場合があり、逆に10を超える場合には、添加に見合う伝導度の変化が得られない場合がある。

【0026】

前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記有機ケイ素化合物とのモル比は、1:0.01〜1:100、望ましくは1:0.1〜1:50である。

【0027】

前記有機ケイ素化合物の含量が前記モル比未満である場合には、効果的なHILの役割を行えないという問題点があり、有機ケイ素化合物の含量が前記モル比を超える場合には、絶縁体として作用して駆動電圧が高くなり、正孔注入特性が低下するという問題点があるので望ましくない。

【0028】

また、前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記酸化剤とのモル比は、1:0.01〜1:100、望ましくは1:0.1〜1:10、より望ましくは1:0.1〜1:5である。

【0029】

また、前記シリカゾル溶液中、加水分解に使われた水の量は、シリコン原子1モル当たり0.5モル〜100モルが望ましく、さらに望ましくは1モル〜50モルである。

【0030】

使われた水の量がシリコン原子1モル当たり0.5モル未満である場合には、加水分解及び縮合反応が十分に起きず、コーティング膜の機械的物性を低下させるという問題点がある。

【0031】

本発明は、前記の目的を達成するための他の具現例において、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を混合してシリカゾル溶液を製造する工程、及び前記シリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合する工程を含む伝導性の有機無機複合体組成物の製造方法を提供する。

【0032】

本発明による伝導性の有機無機複合体組成物は、シリカゾル溶液を先に製造した後、製造されたシリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合することによって製造されるが、このような製造工程が望ましい理由は、シリカゾル溶液を先に製造することによって、十分に加水分解が起きて均一な反応を行えるためである。

【0033】

望ましくは、前記シリカゾル溶液は、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を0℃〜100℃で反応させることによって製造される。

【0034】

本発明は、前記の目的を達成するための他の具現例において、前記伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を提供する。

【0035】

前記熱重合温度は、0℃〜200℃であることが望ましい。この際、上記反応温度が200℃を超えると、伝導度が急激に減少する場合がある。

【0036】

前記のような熱重合により生成された薄膜の伝導度は、10−10S/cm〜105S/cm、好ましくは10−8S/cm〜105S/cmとなるが、本発明による伝導性の有機無機複合体薄膜は、前記のような範囲の伝導度を有することによって、透明電極及び有機電界発光素子において、インターレイヤだけでなく、伝導性または半導体性の高分子として電子部品(電子回路、印刷回路基板など)や帯電防止コーティング(anti−static coating)及び電磁波保護層などに使用できる。この際、薄膜の伝導度が10−10S/cm未満であると、正孔輸送層の役割が不十分になる場合があり、逆に105S/cmを超えると、漏れの現象が発生して、素子とした場合の性能が低下するおそれがある。

【0037】

本発明は、前記の目的を達成するためのさらに他の具現例において、前記伝導性の有機無機複合体薄膜を備える有機電界発光素子を提供する。なお、本発明は、上記したような特定の構造を有する伝導性高分子単量体及びその製造方法に特徴があるため、本発明の有機電界発光素子を構成する他の部分(層)は、特に制限されず、当該分野において通常使用される材料及び厚さが適用できる。従って、発光素子の積層材料及び厚さは当業界に知られている通常の材料及び厚さが同様にして使用できる。

【0038】

本発明による有機電界発光素子は、高分子EMLを採用する場合及び低分子EMLを採用する場合の二つのシステムに分けることができる。

【0039】

高分子EMLを採用するシステムの場合に、本発明による有機電界発光素子は、基板上に形成された正極、前記正極上に形成されたHIL、前記HIL上に形成されたHTL、前記HTL上に形成されたEML、前記EML上に形成された電子輸送層、前記電子輸送層上に形成された電子注入層、及び前記電子注入層上に形成された負極を備える。

【0040】

本発明による有機電界発光素子は、前記正極、HIL、HTL、電子輸送層、電子注入層及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなる。

【0041】

本発明による有機電界発光素子において、前記基板は、通常的な有機電界発光素子で使われる基板を使用するが、透明性、表面平滑性、取り扱い容易性及び防水性に優れた有機基板、ガラス基板または透明プラスチック基板が望ましい。

【0042】

本発明において、基板上に形成される正極としては、前面発光構造である場合には、反射膜である金属膜を使用し、背面発光構造である場合には、透明かつ伝導性にすぐれたITO、酸化インジウム亜鉛(IZO)、酸化スズ(SnO2)、酸化亜鉛(ZnO)またはそれらの混合物などの物質を使用できる。

【0043】

高分子EMLを採用するシステムにおいて、前記HILの厚さは、200〜1000Å、より望ましくは300〜1000Åであることが望ましい。HILの厚さが300Å未満である場合には正孔注入特性が低下し、1000Åを超える場合には駆動電圧の上昇のために望ましくない。

【0044】

高分子EMLを採用するシステムにおいて、前記HTLの厚さは、200〜1000Å、より望ましくは300〜1000Åであることが望ましい。HTLの厚さが300Å未満である場合には正孔伝達特性が低下し、1000Åを超える場合には駆動電圧の上昇のために望ましくない。

【0045】

高分子EMLを採用するシステムの場合に、EMLとしては、燐光及び蛍光物質などが使われうる。

【0046】

また、前記EMLの上層には、選択的にEILが積層されることもあるが、前記EILの物質は、特別に制限されず、LiF、Li、Ba、BaF2/Caなどの物質を利用できる。

【0047】

最終的に、前記EML(EILを備えていない場合)またはEIL(ETLを備える場合)上には負極が積層される。

【0048】

低分子EMLを採用するシステムの場合に、本発明による有機電界発光素子は、基板上に形成された正極、前記正極上に形成されたHIL、前記HIL上に形成されたHTL、前記HTL上に形成されたEML、前記EML上に形成されたETL、前記ETL上に形成されたEIL、及び前記EIL上に形成された負極を備える。

【0049】

本発明による有機電界発光素子は、前記正極、HIL、HTL、電子輸送層、電子注入層及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなる。

【0050】

前記基板及び正極としては、高分子EMLシステムと同じ基板及び正極が使われうる。

【0051】

低分子EMLを採用するシステムにおいて、前記HILの厚さは、50〜1500Åであることが望ましい。HILの厚さが50Å未満である場合には正孔注入特性が低下し、1500Åを超える場合には駆動電圧の上昇のために望ましくない。

【0052】

低分子EMLを採用するシステムにおいて、前記HTLの厚さも、50〜1500Åであることが望ましい。HTLの厚さが50Å未満である場合には正孔伝達特性が低下し、1500Åを超える場合には駆動電圧の上昇のために望ましくない。

【0053】

低分子EMLを採用するシステムにおいて、前記HIL及びHTL上の画素領域のうちR、G、B領域には、赤色発光物質、緑色発光物質及び青色発光物質をパターン化して画素領域であるEMLを形成する。前記発光材料は、二つ以上の混合ホスト材料(host material)を組み合わせて使用することもできる。

【0054】

低分子EMLを採用するシステムにおいて、EMLの厚さは、100〜800Åであることが望ましく、さらに望ましくは300〜400Åである。EMLの厚さが100Å未満であれば効率及び寿命が低下し、800Åを超えれば駆動電圧が上昇するので望ましくない。

【0055】

次いで、低分子EMLを採用するシステムでは、EMLの上面にETLが形成されるが、ETLの物質は、当業界で通常、一般的にETLとして採用される物質が使われ、例えばAlq3が使われうる。一方、前記ETLの厚さは、50〜600Åであることが望ましい。ETLの厚さが50Å未満である場合には寿命特性が低下し、600Åを超える場合には駆動電圧の上昇のために望ましくない。

【0056】

また、前記ETL上にEILが選択的に積層されうる。前記EILの物質は、特別に制限されず、LiF、NaCl、CsF、Li2O、BaO、Liqなどの物質を利用できる。前記EILの厚さは、1〜100Åであることが望ましいが、EILの厚さが1Å未満である場合には、効果的なEILとして役割を行えずに駆動電圧が高く、100Åを超える場合には、絶縁層として作用して駆動電圧が高いので望ましくない。

【0057】

最終的に、前記ETL上には第2電極である負極用金属が積層され、前記負極用金属としては、リチウム(Li)、マグネシウム(Mg)、アルミニウム(Al)、アルミニウム−リチウム(Al−Li)、カルシウム(Ca)、マグネシウム−インジウム(Mg−In)、マグネシウム−銀(Mg−Ag)などが使われうる。

【0058】

また、本発明は、前記の目的を達成するためのさらに他の具現例において、基板上に正極を形成する工程、前記正極上にHILを形成する工程、前記HIL上にHTLを形成する工程、前記HTL上にEMLを形成する工程、及び前記EML上に負極を形成する工程を含む有機電界発光素子の製造方法において、前記正極、前記HIL、前記HTL及び前記負極からなる群から選択された少なくとも一つが前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする有機電界発光素子の製造方法を提供する。

【0059】

すなわち、まず、基板の上部に第1電極である正極用物質をコーティングするが、前記正極上には、画素領域(の範囲)を定めるために絶縁膜(PDL)が形成されることもある。

【0060】

次いで、HILが基板の全面にわたって有機膜として積層されるが、これは、当業界で通常、一般的に使われる方法、例えば、真空熱蒸着またはスピンコーティング方法により積層されうる。

【0061】

次いで、前記HIL上には、真空熱蒸着またはスピンコーティングなどの方法により選択的にHTLが積層され、前記HIL(HTLを備えていない場合)または前記HTL(HTLを備える場合)上にはEMLが積層され、前記EMLの形成方法は、特別に制限されないが、真空蒸着、インクジェットプリンティング、レーザー転写法、フォトリソグラフィ法などの方法が使われうる。

【0062】

次いで、前記EML上に真空蒸着法またはスピンコーティング方法により、選択的にETL及びEILを形成し、その上に第2電極である負極用金属を真空熱蒸着して基板の全面にわたって塗布形成し、その後封持(封入ないし密封)する。

【0063】

望ましくは、本発明による有機電界発光素子の製造方法は、前述したような伝導性の有機無機複合体薄膜に対して、100nm〜1500nmの範囲の光を照射することによって伝導度を低める工程をさらに含む。このような光照射により、露光と非露光部位の伝導度の差を利用して単純な方法でパターン形成効果を得ることができる。

【実施例】

【0064】

以下、本発明の望ましい実施例を提示する。ただし、下記実施例は、本発明の理解を助けるためのものであり、本発明が下記実施例に限定されるものではない。

【0065】

(実施例1)

15Ω/cm2(ITO厚さ1600Å)のITOガラス基板(コーニング社製)を50mm×50mm×0.7mm大きさにカットして、イソプロピルアルコールと純水内で5分間超音波洗浄した後、30分間UV、オゾン洗浄して使用した。

【0066】

伝導性の高分子単量体として3,4−EDOT 0.5g、酸化剤としてトルエンスルホン酸鉄0.867g、酸化安定剤としてイミダゾール0.047g、有機ケイ素化合物としてTEOS 0.5g、アルコール溶媒としてイソプロパノール/n−ブタノールの1:3重量比の混合物41.54g、及び酸触媒としてHNO3(pH1.5)を使用して、本発明による伝導性の有機無機複合体組成物を製造した。

【0067】

前記有機無機複合体組成物の製造においては、有機ケイ素化合物(TEOS)、水、酸触媒(HNO3)及びアルコール溶媒(イソプロパノール/n−ブタノール)を混合して、常温で4時間反応させてシリカゾル溶液(シリケート10質量%)を先に製造した後、ここに伝導性の高分子単量体(3,4−EDOT)、酸化剤(トルエンスルホン酸鉄)及び酸化安定剤(イミダゾール)を混合した。

【0068】

このとき、伝導性の高分子単量体と酸化剤とのモル比は1:1.75、伝導性の高分子単量体と有機ケイ素化合物との重量比は1:1、酸化剤と酸化安定剤とのモル比は1.75:2、有機ケイ素化合物と水とのモル比は1:8(即ち、加水分解に使われた水の量は、シリコン原子1モル当たり8モル)であった。

【0069】

前記伝導性の有機無機複合体組成物をスピンコーティングし、130℃で1時間熱重合させた。熱重合された組成物をブタノール及び蒸溜水で洗浄し、130℃で30分間乾燥させた。乾燥された薄膜の伝導度は2 S/cmであり、これに対して365nmのエネルギーを有するUV光を照射して伝導度を低めた結果、製造された有機無機複合体薄膜の伝導度は1.8×10−3S/cmであった。

【0070】

前記のように製造された伝導性の有機無機複合体薄膜をHILとし、次いで、前記HILの上部にHTLとしてペンタフルオロベンジル(PFB)をスピンコーティングして厚さ20nmに製造した。次いで、前記HTLの上部にEMLとしてポリフルオレン系の発光物質TS−9を70〜80nm厚さにスピンコーティングした。

【0071】

次いで、前記EMLの上部に、BaF2/Caを、5nm及び3.3nmの厚さで順次に真空蒸着した後、さらにAlを250nmの厚さに真空蒸着して、本発明による有機電界発光素子を製造した。

【0072】

(実施例2)

伝導性の高分子単量体と酸化剤とのモル比を1:1.75とし、伝導性の高分子単量体と有機ケイ素化合物との重量比を1:3とし、酸化剤と酸化安定剤とのモル比を1.75:2とし、有機ケイ素化合物と水とのモル比を1:8としたという点を除いては、実施例1と同じ方法により本発明による有機無機複合体薄膜を製造し、乾燥工程を経た後の薄膜の伝導度は0.9 S/cmであり、これに対して365nmのエネルギーを有するUV光を照射して伝導度を低めた結果、製造された有機無機複合体薄膜の伝導度は4.3×10−5S/cmであった。

【0073】

前記のように製造された有機無機複合体薄膜をHILとして採用する有機電界発光素子を、実施例1と同じ方法により製造した。

【0074】

(比較例1)

本発明のようなHILを使用せずにITO基板上に直接EMLを形成したという点を除いては、実施例1と同じ方法により従来技術による有機電界発光素子を製造した。

【0075】

(性能実験)

図4は、実施例1による有機電界発光素子及び比較例1による有機電界発光素子の電圧による効率特性を示し、図5は、実施例1及び比較例1による有機電界発光素子の電流密度による効率特性を示した。なお、図4及び5において、「PEDOT−TEOS(黒塗四角)」は、紫外線照射前の実施例1の正孔注入層を含む発光素子であり、「PEDOT−TEOS(hv)(黒塗丸)」は、紫外線照射後の実施例1の正孔注入層を含む発光素子であり、「ITO(黒塗三角)」は、正孔注入層を含まない比較例1の発光素子である。

【0076】

本発明の伝導性の有機無機複合体薄膜を備えることによって、さらに優秀な発光特性を示すことを確認できる。

【産業上の利用可能性】

【0077】

本発明は、有機電界発光素子関連の技術分野に適用可能である。

【図面の簡単な説明】

【0078】

【図1】従来の通常的な有機電界発光素子についての断面図である。

【図2】HILまたはバッファ層を備えていない素子構造での消光現象を概略的に示す図面である。

【図3】HILまたはバッファ層を備える素子構造での消光現象を概略的に示す図面である。

【図4】実施例1による有機電界発光素子及び比較例1による有機電界発光素子の電圧による効率特性を概略的に示す図面である。

【図5】実施例1による有機電界発光素子及び比較例1による有機電界発光素子の電流密度による効率特性を概略的に示す図面である。

【符号の説明】

【0079】

11 基板、

12、22、32 正極、

13 HIL、

14 HTL、

15、25、35 EML、

16 ETL、

17 EIL、

18、28、38 負極、

29、39 発光領域、

33 伝導性ポリマーを含むHILまたはバッファ層。

【特許請求の範囲】

【請求項1】

伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造されたことを特徴とする伝導性の有機無機複合体組成物。

【請求項2】

前記伝導性の高分子単量体は、3,4−エチレンジオキシチオフェン(EDOT)、チオフェン、アニリン、ピロール及びそれらの誘導体からなる群から選択された少なくとも一つを含むことを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項3】

前記酸化剤は、塩化鉄(FeCl3)、過塩素酸鉄(Fe(ClO4)3)、トルエンスルホン酸鉄、ドデシルベンゼンスルホン酸鉄、アントラキノンスルホン酸鉄、過硫酸アンモニウムからなる群から選択された少なくとも一つを含むことを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項4】

前記有機ケイ素化合物は、下記化学式1の化合物であることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物:

【化1】

前記式で、R1は、それぞれ独立的に水素原子、フッ素原子、アリール基、ビニル基、アリル基または非置換若しくはフッ素置換された直鎖若しくは分枝状の炭素数1〜4のアルキル基であり、R2は、それぞれ独立的にアセトキシ基、ヒドロキシ基または直鎖若しくは分枝状の炭素数1〜4のアルコキシ基であり、xは0〜2の整数である。

【請求項5】

前記酸触媒は、塩酸、硫酸、硝酸、燐酸、フッ化水素酸、ギ酸及び酢酸からなる群から選択された少なくとも一つであることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項6】

前記アルコール溶媒は、n−ブタノール、イソプロパノール、エタノール及びメタノールからなる群から選択された少なくとも一つであることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項7】

前記伝導性の有機無機複合体組成物は、イミダゾール、ジシアノヘキシルアミン及び1,8−ジアザビシクロ[5,4,0]ウンデク−7−エン(DBU)からなる群から選択された少なくとも一つの酸化安定剤をさらに含むことを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項8】

前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記有機ケイ素化合物とのモル比は、1:0.01〜1:100であることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項9】

前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記酸化剤とのモル比は、1:0.01〜1:100であることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項10】

前記シリカゾル溶液中、加水分解に使われた水の量は、シリコン原子1モル当たり0.5モル〜100モルであることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項11】

有機ケイ素化合物、水、酸触媒及びアルコール溶媒を混合してシリカゾル溶液を製造する工程と、

前記シリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合する工程と、を含むことを特徴とする伝導性の有機無機複合体組成物の製造方法。

【請求項12】

前記シリカゾル溶液は、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を0℃〜100℃で反応させることによって製造されることを特徴とする請求項11に記載の伝導性の有機無機複合体組成物の製造方法。

【請求項13】

請求項1ないし10のうちいずれか一項に記載の伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造されたことを特徴とする伝導性の有機無機複合体薄膜。

【請求項14】

前記熱重合温度は、0℃〜200℃であることを特徴とする請求項13に記載の伝導性の有機無機複合体薄膜。

【請求項15】

前記熱重合により形成された薄膜の伝導度は、10−10S/cm〜105S/cmであることを特徴とする請求項13に記載の伝導性の有機無機複合体薄膜。

【請求項16】

請求項1ないし10のうちいずれか一項に記載の伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を備えることを特徴とする有機電界発光素子。

【請求項17】

正極、正孔注入層、正孔輸送層、電子輸送層、電子注入層及び負極からなる群から選択された少なくとも一つが、前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする請求項16に記載の有機電界発光素子。

【請求項18】

基板上に正極を形成する工程と、

前記正極上に正孔注入層を形成する工程と、

前記正孔注入層上に正孔輸送層を形成する工程と、

前記正孔輸送層上に発光層を形成する工程と、

前記発光層上に負極を形成する工程と、を含む有機電界発光素子の製造方法において、

前記正極、前記正孔注入層、前記正孔輸送層及び前記負極からなる群から選択された少なくとも一つが、請求項1ないし10のうちいずれか一項に記載の伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする有機電界発光素子の製造方法。

【請求項19】

前記伝導性の有機無機複合体薄膜に対し、光照射を行うことによって伝導度を低める工程をさらに含むことを特徴とする請求項18に記載の有機電界発光素子の製造方法。

【請求項20】

前記光照射は、100nm〜1500nmの波長を有する光を照射することによって行われることを特徴とする請求項19に記載の有機電界発光素子の製造方法。

【請求項1】

伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を含むシリカゾル溶液と、を混合して製造されたことを特徴とする伝導性の有機無機複合体組成物。

【請求項2】

前記伝導性の高分子単量体は、3,4−エチレンジオキシチオフェン(EDOT)、チオフェン、アニリン、ピロール及びそれらの誘導体からなる群から選択された少なくとも一つを含むことを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項3】

前記酸化剤は、塩化鉄(FeCl3)、過塩素酸鉄(Fe(ClO4)3)、トルエンスルホン酸鉄、ドデシルベンゼンスルホン酸鉄、アントラキノンスルホン酸鉄、過硫酸アンモニウムからなる群から選択された少なくとも一つを含むことを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項4】

前記有機ケイ素化合物は、下記化学式1の化合物であることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物:

【化1】

前記式で、R1は、それぞれ独立的に水素原子、フッ素原子、アリール基、ビニル基、アリル基または非置換若しくはフッ素置換された直鎖若しくは分枝状の炭素数1〜4のアルキル基であり、R2は、それぞれ独立的にアセトキシ基、ヒドロキシ基または直鎖若しくは分枝状の炭素数1〜4のアルコキシ基であり、xは0〜2の整数である。

【請求項5】

前記酸触媒は、塩酸、硫酸、硝酸、燐酸、フッ化水素酸、ギ酸及び酢酸からなる群から選択された少なくとも一つであることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項6】

前記アルコール溶媒は、n−ブタノール、イソプロパノール、エタノール及びメタノールからなる群から選択された少なくとも一つであることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項7】

前記伝導性の有機無機複合体組成物は、イミダゾール、ジシアノヘキシルアミン及び1,8−ジアザビシクロ[5,4,0]ウンデク−7−エン(DBU)からなる群から選択された少なくとも一つの酸化安定剤をさらに含むことを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項8】

前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記有機ケイ素化合物とのモル比は、1:0.01〜1:100であることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項9】

前記伝導性の有機無機複合体組成物のうち、前記伝導性の高分子単量体と前記酸化剤とのモル比は、1:0.01〜1:100であることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項10】

前記シリカゾル溶液中、加水分解に使われた水の量は、シリコン原子1モル当たり0.5モル〜100モルであることを特徴とする請求項1に記載の伝導性の有機無機複合体組成物。

【請求項11】

有機ケイ素化合物、水、酸触媒及びアルコール溶媒を混合してシリカゾル溶液を製造する工程と、

前記シリカゾル溶液を、伝導性の高分子単量体、酸化剤及びアルコール溶媒を含む混合溶液と混合する工程と、を含むことを特徴とする伝導性の有機無機複合体組成物の製造方法。

【請求項12】

前記シリカゾル溶液は、有機ケイ素化合物、水、酸触媒及びアルコール溶媒を0℃〜100℃で反応させることによって製造されることを特徴とする請求項11に記載の伝導性の有機無機複合体組成物の製造方法。

【請求項13】

請求項1ないし10のうちいずれか一項に記載の伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造されたことを特徴とする伝導性の有機無機複合体薄膜。

【請求項14】

前記熱重合温度は、0℃〜200℃であることを特徴とする請求項13に記載の伝導性の有機無機複合体薄膜。

【請求項15】

前記熱重合により形成された薄膜の伝導度は、10−10S/cm〜105S/cmであることを特徴とする請求項13に記載の伝導性の有機無機複合体薄膜。

【請求項16】

請求項1ないし10のうちいずれか一項に記載の伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を備えることを特徴とする有機電界発光素子。

【請求項17】

正極、正孔注入層、正孔輸送層、電子輸送層、電子注入層及び負極からなる群から選択された少なくとも一つが、前記伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする請求項16に記載の有機電界発光素子。

【請求項18】

基板上に正極を形成する工程と、

前記正極上に正孔注入層を形成する工程と、

前記正孔注入層上に正孔輸送層を形成する工程と、

前記正孔輸送層上に発光層を形成する工程と、

前記発光層上に負極を形成する工程と、を含む有機電界発光素子の製造方法において、

前記正極、前記正孔注入層、前記正孔輸送層及び前記負極からなる群から選択された少なくとも一つが、請求項1ないし10のうちいずれか一項に記載の伝導性の有機無機複合体組成物を薄膜状にコーティングして熱重合させることによって製造された伝導性の有機無機複合体薄膜を備える、または当該伝導性の有機無機複合体薄膜で構成されてなることを特徴とする有機電界発光素子の製造方法。

【請求項19】

前記伝導性の有機無機複合体薄膜に対し、光照射を行うことによって伝導度を低める工程をさらに含むことを特徴とする請求項18に記載の有機電界発光素子の製造方法。

【請求項20】

前記光照射は、100nm〜1500nmの波長を有する光を照射することによって行われることを特徴とする請求項19に記載の有機電界発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−233212(P2006−233212A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2006−30155(P2006−30155)

【出願日】平成18年2月7日(2006.2.7)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成18年2月7日(2006.2.7)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]