伝熱管および該伝熱管を用いた熱交換器

【課題】 銅管表面に形成される防食層の膜厚を最適化することにより、伝熱管および熱交換器の防食能力の最適化を図る。

【解決手段】 銅管1′の外表面に、スズまたはスズ合金からなり、膜厚dが3μm〜500μmの防食層3を形成して、結露水によって侵食されることがなくなるようにするとともに、防食層3の膜厚dの最適化を図ることができるようにする。

【解決手段】 銅管1′の外表面に、スズまたはスズ合金からなり、膜厚dが3μm〜500μmの防食層3を形成して、結露水によって侵食されることがなくなるようにするとともに、防食層3の膜厚dの最適化を図ることができるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、耐食性に優れた伝熱管および該伝熱管を用いた耐食性に優れた熱交換器に関するものである。

【背景技術】

【0002】

食品貯蔵庫や食品加工場において使用されている空気調和機(冷媒蒸発器やブライン熱交換器を備えた空気調和機)は、冷媒配管として銅管が主に使用されている。

【0003】

図9(イ)に示すように、銅管1に対して直交する多数の板状フィン2,2・・を配設した熱交換器の場合、食品中に含まれている微量の有機酸やアンモニアや硫化物などが気化して銅管1表面の結露水Wに溶解すると、腐食性の強い環境を形成し、銅管1表面を侵食し、微小な穴Hを開けて、その穴Hを介して冷媒が漏洩し、空気調和機が運転できなくなるケースが経験されている。符号2aはフィンカラーである。

【0004】

このような腐食による冷媒やブラインの漏れ対策として従来から採用されている方法は、熱交換器を組み立てた後工程において、熱交換器の全面またはヘッダ部やヘアピン部に有機樹脂製の塗料を塗布することにより防食処理を実施している。有機樹脂製塗料の塗布方法としては、ハケ塗り、ディップ(浸漬)、電着塗装などが採用されている。

【0005】

ところが、有機樹脂で完全にシールされている部分の金属は、腐食を受けることはないが、実際には、このような塗装をされた熱交換器においても腐食による冷媒漏れが多数経験されている。例えば、図9(ロ)に示すように、熱交換器を組み立てた後工程において塗料Pを塗布することにより防食処理を施した場合、板状フィン2,2・・で覆われている伝熱管1の表面には、板状フィン2と伝熱管1との間に微小な隙間Sが形成されているのであるが、この隙間Sへは塗料Pが入り込まないことが多く、その場合には、この部分(即ち、隙間S)に塗り残しが発生する。食品分野では、熱交換器は蒸発器(例えば、冷房、冷凍)として使用されるため、熱交換器の外面において結露水Wが発生する。熱交換器全面を塗装している場合、塗り残し部分は金属面が露出しているため、熱伝導性が高くなるところから、この部分での結露が多くなる。その結果、わずかの金属露出部が集中して腐食を受け易くなり、未塗装の場合よりも腐食による穴Hが形成され易くなって、貫通冷媒漏れが早まる危険性もある。しかも、熱伝導性の低い有機樹脂を塗装すると、熱交換器の能力が低下するために、必要以上に熱交換器を大きくすることになり、経済性を損なうこととなるおそれもある。また、実際には腐食による侵食が問題になるのは伝熱管であるが、ディッピングや電着による塗装では、防食処理のあまり必要でないフィンへの塗料付着が多くなり、ここでも経済性を損なうこととなるおそれがある。

【0006】

ところで、この種の熱交換器において、熱交換器を組み立てる前の工程において、伝熱管として用いられる銅管の表面にスズまたはスズ合金からなる防食層を形成する技術が提案されている(特許文献1参照)。

【0007】

【特許文献1】特開平11−256358号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、上記特許文献1に開示されている技術は、板状フィンを組みつける前の銅管の表面にスズまたはスズ合金からなる防食層を形成するものであり、防食層の膜厚の最適化については、言及されていない。

【0009】

本願発明は、上記の点に鑑みてなされたもので、銅管表面に形成される防食層の膜厚を最適化することにより、伝熱管および熱交換器の防食能力の最適化を図ることを目的としている。

【課題を解決するための手段】

【0010】

本願発明では、上記課題を解決するための第1の手段として、銅管1′の外表面に、スズまたはスズ合金からなり、膜厚dが3μm〜500μmの防食層3を形成している。

【0011】

上記のように構成したことにより、スズまたはスズ合金は、銅管1′に比べて食品から発生する有機酸やアンモニアや硫化物に対して耐食性が高いところから、結露水によって侵食されることがなくなる。しかも、防食層3の膜厚dを3μm〜500μmの範囲に設定したことにより、防食層3の膜厚dの最適化を図ることができる。なお、防食層3の膜厚dを3μm未満とすると、必要な防食能力が得られないし、防食層3の膜厚dを500μm以上としても、防食能力が飽和し、コストアップとなる。

【0012】

本願発明では、さらに、上記課題を解決するための第2の手段として、上記第1の手段を備えた伝熱管において、前記防食層3を、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成することもでき、そのように構成した場合、防食層3の防食能力を向上させることができる。なお、添加元素の添加量を0.1wt%未満とした場合には、添加元素の効果が得られないし、添加元素の添加量を50wt%以上とした場合、防食層3が硬くなり、伝熱管1の加工時に亀裂が生じることとなって、耐食性が低下する。

【0013】

本願発明では、さらに、上記課題を解決するための第3の手段として、上記第1又は第2の手段を備えた伝熱管において、前記防食層3を、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させて形成することもでき、そのように構成した場合、単に防食層3を形成しただけでは、防食層3にピンホール20が発生することがあるが、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させることにより、ピンホール20が消失し、防食性が向上することとなる。

【0014】

本願発明では、さらに、上記課題を解決するための第4の手段として、上記第1、第2又は第3の手段を備えた伝熱管1を用いて熱交換器の伝熱部Z1、ヘアピン部Z2およびヘッダ部Z3を構成するとともに、前記伝熱部Z1に、前記伝熱管1と直交するアルミニウム製の多数の板状フィン2,2・・を配設することもでき、そのように構成した場合、防食能力に優れた熱交換器が得られる。

【0015】

本願発明では、さらに、上記課題を解決するための第5の手段として、上記第4の手段を備えた熱交換器において、前記伝熱管1内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において発生する液冷媒の蒸発熱で伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0016】

本願発明では、さらに、上記課題を解決するための第6の手段として、上記第4の手段を備えた熱交換器において、前記伝熱管1内において低温のブラインを流して、前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において低温のブラインを流すことにより、前記伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0017】

本願発明では、さらに、上記課題を解決するための第7の手段として、上記第5又は第6の手段を備えた熱交換器において、前記板状フィン2,2・・および前記防食層3の表面においてのみ結露水が発生し、接触するように構成することもでき、そのように構成した場合、板状フィン2,2・・および防食層3の表面においてのみ結露水が発生し、接触することとなり、防食性に優れた熱交換器が得られる。

【0018】

本願発明では、さらに、上記課題を解決するための第8の手段として、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、溶融したスズまたはスズ合金を前記銅管1′の外表面に被覆した後、凝固させることにより形成することもでき、そのように構成した場合、溶融したスズまたはスズ合金を銅管1′の外表面に被覆した後、凝固させるという簡単な方法で防食層3を形成することができる。

【0019】

本願発明では、さらに、上記課題を解決するための第9の手段として、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、前記銅管1′を陰極、スズまたはスズ合金15を陽極とした電気メッキ法により形成することもでき、そのように構成した場合、電気メッキにより簡単に防食層3を形成することができる。

【0020】

本願発明では、さらに、上記課題を解決するための第10の手段として、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、減圧雰囲気中でスズまたはスズ合金を前記銅管1′の外表面に蒸着させることにより形成することもでき、そのように構成した場合、減圧雰囲気中でスズまたはスズ合金を銅管1′の外表面に蒸着させるという簡単な方法で防食層を形成することができる。

【発明の効果】

【0021】

本願発明の第1の手段によれば、銅管からなる伝熱管の外表面に、スズまたはスズ合金からなり、膜厚dが3μm〜500μmの防食層を形成しているので、スズまたはスズ合金は、銅管1′に比べて食品から発生する有機酸やアンモニアや硫化物に対して耐食性が高いところから、結露水によって侵食されることがなくなるという効果が得られる。しかも、防食層3の膜厚dを3μm〜500μmの範囲に設定したことにより、防食層3の膜厚dの最適化を図ることができるという効果もある。なお、防食層3の膜厚dを3μm未満とすると、必要な防食能力が得られないし、防食層3の膜厚dを500μm以上としても、防食能力が飽和し、コストアップとなる。

【0022】

本願発明の第2の手段におけるように、上記第1の手段を備えた伝熱管において、前記防食層3を、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成することもでき、そのように構成した場合、防食層3の防食能力を向上させることができる。なお、添加元素の添加量を0.1wt%未満とした場合には、添加元素の効果が得られないし、添加元素の添加量を50wt%以上とした場合、防食層3が硬くなり、伝熱管1の加工時に亀裂が生じることとなって、耐食性が低下する。

【0023】

本願発明の第3の手段におけるように、上記第1又は第2の手段を備えた伝熱管において、前記防食層3を、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させて形成することもでき、そのように構成した場合、単に防食層3を形成しただけでは、防食層にピンホール20が発生することがあるが、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させることにより、ピンホール20が消失し、防食性が向上することとなる。

【0024】

本願発明の第4の手段におけるように、上記第1、第2又は第3の手段を備えた伝熱管1を用いて熱交換器の伝熱部Z1、ヘアピン部Z2およびヘッダ部Z3を構成するとともに、前記伝熱部Z1に、前記伝熱管1と直交するアルミニウム製の多数の板状フィン2,2・・を配設することもでき、そのように構成した場合、防食能力に優れた熱交換器が得られる。

【0025】

本願発明の第5の手段におけるように、上記第4の手段を備えた熱交換器において、前記伝熱管1内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において発生する液冷媒の蒸発熱で伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0026】

本願発明の第6の手段におけるように、上記第4の手段を備えた熱交換器において、前記伝熱管1内において低温のブラインを流して、前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において低温のブラインを流すことにより、前記伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0027】

本願発明の第7の手段におけるように、上記第5又は第6の手段を備えた熱交換器において、前記板状フィン2,2・・および前記防食層3の表面においてのみ結露水が発生し、接触するように構成することもでき、そのように構成した場合、板状フィン2,2・・および防食層3の表面においてのみ結露水が発生し、接触することとなり、防食性に優れた熱交換器が得られる。

【0028】

本願発明の第8の手段におけるように、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、溶融したスズまたはスズ合金を前記銅管1′の外表面に被覆した後、凝固させることにより形成することもでき、そのように構成した場合、溶融したスズまたはスズ合金を銅管の外表面に被覆した後、凝固させるという簡単な方法で防食層3を形成することができる。

【0029】

本願発明の第9の手段におけるように、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、前記銅管1′を陰極、スズまたはスズ合金15を陽極とした電気メッキ法により形成することもでき、そのように構成した場合、電気メッキにより簡単に防食層3を形成することができる。

【0030】

本願発明の第10の手段におけるように、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、減圧雰囲気中でスズまたはスズ合金を前記銅管1′の外表面に蒸着させることにより形成することもでき、そのように構成した場合、減圧雰囲気中でスズまたはスズ合金を銅管1′の外表面に蒸着させるという簡単な方法で防食層3を形成することができる。

【発明を実施するための最良の形態】

【0031】

以下、添付の図面を参照して、本願発明の好適な実施の形態について説明する。

【0032】

この熱交換器Zにおいては、図1に示すように、伝熱管1によって伝熱部Z1、ヘアピン部Z2およびヘッダ部Z3が構成されるとともに、前記伝熱部Z1には、前記伝熱管1と直交するアルミニウム製の多数の板状フィン2,2・・が配設されている。符号4はヘッダ、5は液冷媒Xlの入口、6はガス冷媒Xgの出口である。

【0033】

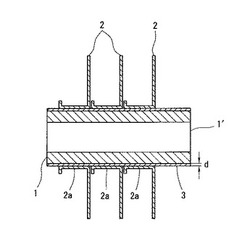

前記伝熱管1は、銅管からなっており、その外表面には、図2に示すように、スズまたはスズ合金からなる膜厚dの防食層3が形成されている。該防食層3は、後に詳述するように、銅管1に対して板状フィン2,2・・が組みつけられる前に形成される。

【0034】

この熱交換器Zにおいては、前記伝熱管1内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管1の外面を冷却するように構成されている。このようにすると、防食性に優れた伝熱管1内において発生する液冷媒の蒸発熱で伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。なお、前記伝熱管1内において低温のブラインを流して、該伝熱管1の外面を冷却するように構成する場合もある。この場合、防食性に優れた伝熱管1内において低温のブラインを流すことにより、伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。ところで、この種の熱交換器において、前記板状フィン2,2・・および前記防食層3の表面においてのみ結露水が発生し、接触するように構成することもできる。このようにすると、板状フィン2,2・・および防食層3の表面においてのみ結露水が発生し、接触することとなり、防食性に優れた熱交換器が得られる。

【0035】

次に、防食層3の形成方法について説明する。

【0036】

例えば、図3に示すように、銅管コイル7から引き出された銅管1′の表面を前処理手段8を用いて活性化した後、溶融したスズまたはスズ合金を貯留した溶融槽9を潜らせることにより、前記銅管1′の外表面にスズ又はスズ合金を被覆した後、冷却手段10により冷却凝固させることにより防食層3を有する伝熱管1を形成する場合がある。図3において、符号11は電気ヒータ、12,13はガイドローラ、14は膜厚調節手段である。また、図4に示すように、銅管コイル7から引き出された銅管1′の表面を前処理手段8を用いて活性化した後、銅管1′を陰極、スズまたはスズ合金15を陽極とした電気メッキ槽16を潜らせる方法により防食層3を有する伝熱管1を形成する場合がある。図4において、符号17は直流電源、18は加熱融解手段である。また、図5に示すように、銅管コイル7から引き出された銅管1′を減圧雰囲気中の溶融スズ槽19内を通過させる過程でスズまたはスズ合金を前記銅管1′の外表面に蒸着させることにより防食層3を有する伝熱管1を形成する場合がある。

【0037】

ところで、前記防食層3には、図6(イ)に示すように、ピンホール20が発生することがあるが、図6(ロ)に示すように、できあがった防食層3をスズまたはスズ合金の融点以上に加熱して融解させた後、図6(ハ)に示すように、再度凝固させると、ピンホールが消失し、防食性が大幅に向上する。

【0038】

前記防食層3の膜厚dには、最適範囲が存在する。そこで、図7に示す実験装置を用いて、耐食性試験を行って考察した。

【0039】

即ち、供試材としては、外径7mmのリン脱酸銅管の外面に、電気メッキ法により種々の膜厚dのスズメッキを行ったものを使用した。耐食性試験は、前記したようにしてスズメッキを行った伝熱管1にアルミ製の板状フィン2,2・・を取り付けて、アンモニア雰囲気中で結露水Wが発生する環境下に暴露して促進試験を行った。この時、伝熱管1内には5℃冷水が通水される。符号21は1%アンモニア水槽である。約1年間の暴露試験後、板状フィン2,2・・を除去して、伝熱管1外面を実体顕微鏡で拡大観察して、腐食の発生している部分を見出し、断面観察法により銅管肉厚部の侵食深さD(図8参照)を測定し、スズメッキ層からなる防食層3の必要膜厚dを考察した。

【0040】

その結果(即ち、耐食性促進試験結果)を、図8に示している。

【0041】

上記結果によれば、防食層3の膜厚dは、3μm≦d<500μmの範囲とするのが適正であることが分かる。なお、防食層3の膜厚dを3μm未満とすると、必要な防食能力が得られないし、防食層3の膜厚dを500μm以上としても、防食能力が飽和し、コストアップとなる。

【0042】

前記防食層3は、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成することもできる。そのように構成した場合、防食層3の防食能力を向上させることができる。なお、添加元素の添加量を0.1wt%未満とした場合には、添加元素の効果が得られないし、添加元素の添加量を50wt%以上とした場合、防食層3が硬くなり、伝熱管1の加工時に亀裂が生じることとなって、耐食性が低下する。

【0043】

本願発明は、上記実施の形態に限定されるものではなく、発明の要旨を逸脱しない範囲において適宜設計変更可能なことは勿論である。

【図面の簡単な説明】

【0044】

【図1】本願発明の実施の形態にかかる熱交換器の側面図である。

【図2】本願発明の実施の形態にかかる熱交換器に使用されている伝熱管の要部拡大断面図である。

【図3】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に防食層を形成する方法の一例(ディップ法)を説明するための概略説明図である。

【図4】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に防食層を形成する方法の他の例(電気メッキ法)を説明するための概略説明図である。

【図5】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に防食層を形成する方法のもう一つの例(蒸着法)を説明するための概略説明図である。

【図6】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に形成される防食層の防食性を向上させる方法を示し、(イ)は防食層にピンホールが発生した状態を示し、(ロ)は防食層を再溶融した状態を示し、(ハ)は再溶融後に凝固させた状態を示している。

【図7】本願発明の実施の形態にかかる熱交換器の耐食性促進試験方法において使用される装置の概略構成を示す図である。

【図8】耐食性促進試験結果を示す特性図である。

【図9】従来の熱交換器における腐食の状況を示す要部拡大断面図であり、(イ)は何らの対策を施していない場合を示し、(ロ)は有機樹脂塗料による被覆を施した場合を示している。

【符号の説明】

【0045】

1は伝熱管

1′は銅管

2は板状フィン

3は防食層

15はスズ又はスズ合金

20はピンホール

dは防食層の膜厚

Z1は伝熱部

Z2はヘアピン部

Z3はヘッダ部

【技術分野】

【0001】

本願発明は、耐食性に優れた伝熱管および該伝熱管を用いた耐食性に優れた熱交換器に関するものである。

【背景技術】

【0002】

食品貯蔵庫や食品加工場において使用されている空気調和機(冷媒蒸発器やブライン熱交換器を備えた空気調和機)は、冷媒配管として銅管が主に使用されている。

【0003】

図9(イ)に示すように、銅管1に対して直交する多数の板状フィン2,2・・を配設した熱交換器の場合、食品中に含まれている微量の有機酸やアンモニアや硫化物などが気化して銅管1表面の結露水Wに溶解すると、腐食性の強い環境を形成し、銅管1表面を侵食し、微小な穴Hを開けて、その穴Hを介して冷媒が漏洩し、空気調和機が運転できなくなるケースが経験されている。符号2aはフィンカラーである。

【0004】

このような腐食による冷媒やブラインの漏れ対策として従来から採用されている方法は、熱交換器を組み立てた後工程において、熱交換器の全面またはヘッダ部やヘアピン部に有機樹脂製の塗料を塗布することにより防食処理を実施している。有機樹脂製塗料の塗布方法としては、ハケ塗り、ディップ(浸漬)、電着塗装などが採用されている。

【0005】

ところが、有機樹脂で完全にシールされている部分の金属は、腐食を受けることはないが、実際には、このような塗装をされた熱交換器においても腐食による冷媒漏れが多数経験されている。例えば、図9(ロ)に示すように、熱交換器を組み立てた後工程において塗料Pを塗布することにより防食処理を施した場合、板状フィン2,2・・で覆われている伝熱管1の表面には、板状フィン2と伝熱管1との間に微小な隙間Sが形成されているのであるが、この隙間Sへは塗料Pが入り込まないことが多く、その場合には、この部分(即ち、隙間S)に塗り残しが発生する。食品分野では、熱交換器は蒸発器(例えば、冷房、冷凍)として使用されるため、熱交換器の外面において結露水Wが発生する。熱交換器全面を塗装している場合、塗り残し部分は金属面が露出しているため、熱伝導性が高くなるところから、この部分での結露が多くなる。その結果、わずかの金属露出部が集中して腐食を受け易くなり、未塗装の場合よりも腐食による穴Hが形成され易くなって、貫通冷媒漏れが早まる危険性もある。しかも、熱伝導性の低い有機樹脂を塗装すると、熱交換器の能力が低下するために、必要以上に熱交換器を大きくすることになり、経済性を損なうこととなるおそれもある。また、実際には腐食による侵食が問題になるのは伝熱管であるが、ディッピングや電着による塗装では、防食処理のあまり必要でないフィンへの塗料付着が多くなり、ここでも経済性を損なうこととなるおそれがある。

【0006】

ところで、この種の熱交換器において、熱交換器を組み立てる前の工程において、伝熱管として用いられる銅管の表面にスズまたはスズ合金からなる防食層を形成する技術が提案されている(特許文献1参照)。

【0007】

【特許文献1】特開平11−256358号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、上記特許文献1に開示されている技術は、板状フィンを組みつける前の銅管の表面にスズまたはスズ合金からなる防食層を形成するものであり、防食層の膜厚の最適化については、言及されていない。

【0009】

本願発明は、上記の点に鑑みてなされたもので、銅管表面に形成される防食層の膜厚を最適化することにより、伝熱管および熱交換器の防食能力の最適化を図ることを目的としている。

【課題を解決するための手段】

【0010】

本願発明では、上記課題を解決するための第1の手段として、銅管1′の外表面に、スズまたはスズ合金からなり、膜厚dが3μm〜500μmの防食層3を形成している。

【0011】

上記のように構成したことにより、スズまたはスズ合金は、銅管1′に比べて食品から発生する有機酸やアンモニアや硫化物に対して耐食性が高いところから、結露水によって侵食されることがなくなる。しかも、防食層3の膜厚dを3μm〜500μmの範囲に設定したことにより、防食層3の膜厚dの最適化を図ることができる。なお、防食層3の膜厚dを3μm未満とすると、必要な防食能力が得られないし、防食層3の膜厚dを500μm以上としても、防食能力が飽和し、コストアップとなる。

【0012】

本願発明では、さらに、上記課題を解決するための第2の手段として、上記第1の手段を備えた伝熱管において、前記防食層3を、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成することもでき、そのように構成した場合、防食層3の防食能力を向上させることができる。なお、添加元素の添加量を0.1wt%未満とした場合には、添加元素の効果が得られないし、添加元素の添加量を50wt%以上とした場合、防食層3が硬くなり、伝熱管1の加工時に亀裂が生じることとなって、耐食性が低下する。

【0013】

本願発明では、さらに、上記課題を解決するための第3の手段として、上記第1又は第2の手段を備えた伝熱管において、前記防食層3を、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させて形成することもでき、そのように構成した場合、単に防食層3を形成しただけでは、防食層3にピンホール20が発生することがあるが、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させることにより、ピンホール20が消失し、防食性が向上することとなる。

【0014】

本願発明では、さらに、上記課題を解決するための第4の手段として、上記第1、第2又は第3の手段を備えた伝熱管1を用いて熱交換器の伝熱部Z1、ヘアピン部Z2およびヘッダ部Z3を構成するとともに、前記伝熱部Z1に、前記伝熱管1と直交するアルミニウム製の多数の板状フィン2,2・・を配設することもでき、そのように構成した場合、防食能力に優れた熱交換器が得られる。

【0015】

本願発明では、さらに、上記課題を解決するための第5の手段として、上記第4の手段を備えた熱交換器において、前記伝熱管1内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において発生する液冷媒の蒸発熱で伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0016】

本願発明では、さらに、上記課題を解決するための第6の手段として、上記第4の手段を備えた熱交換器において、前記伝熱管1内において低温のブラインを流して、前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において低温のブラインを流すことにより、前記伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0017】

本願発明では、さらに、上記課題を解決するための第7の手段として、上記第5又は第6の手段を備えた熱交換器において、前記板状フィン2,2・・および前記防食層3の表面においてのみ結露水が発生し、接触するように構成することもでき、そのように構成した場合、板状フィン2,2・・および防食層3の表面においてのみ結露水が発生し、接触することとなり、防食性に優れた熱交換器が得られる。

【0018】

本願発明では、さらに、上記課題を解決するための第8の手段として、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、溶融したスズまたはスズ合金を前記銅管1′の外表面に被覆した後、凝固させることにより形成することもでき、そのように構成した場合、溶融したスズまたはスズ合金を銅管1′の外表面に被覆した後、凝固させるという簡単な方法で防食層3を形成することができる。

【0019】

本願発明では、さらに、上記課題を解決するための第9の手段として、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、前記銅管1′を陰極、スズまたはスズ合金15を陽極とした電気メッキ法により形成することもでき、そのように構成した場合、電気メッキにより簡単に防食層3を形成することができる。

【0020】

本願発明では、さらに、上記課題を解決するための第10の手段として、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、減圧雰囲気中でスズまたはスズ合金を前記銅管1′の外表面に蒸着させることにより形成することもでき、そのように構成した場合、減圧雰囲気中でスズまたはスズ合金を銅管1′の外表面に蒸着させるという簡単な方法で防食層を形成することができる。

【発明の効果】

【0021】

本願発明の第1の手段によれば、銅管からなる伝熱管の外表面に、スズまたはスズ合金からなり、膜厚dが3μm〜500μmの防食層を形成しているので、スズまたはスズ合金は、銅管1′に比べて食品から発生する有機酸やアンモニアや硫化物に対して耐食性が高いところから、結露水によって侵食されることがなくなるという効果が得られる。しかも、防食層3の膜厚dを3μm〜500μmの範囲に設定したことにより、防食層3の膜厚dの最適化を図ることができるという効果もある。なお、防食層3の膜厚dを3μm未満とすると、必要な防食能力が得られないし、防食層3の膜厚dを500μm以上としても、防食能力が飽和し、コストアップとなる。

【0022】

本願発明の第2の手段におけるように、上記第1の手段を備えた伝熱管において、前記防食層3を、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成することもでき、そのように構成した場合、防食層3の防食能力を向上させることができる。なお、添加元素の添加量を0.1wt%未満とした場合には、添加元素の効果が得られないし、添加元素の添加量を50wt%以上とした場合、防食層3が硬くなり、伝熱管1の加工時に亀裂が生じることとなって、耐食性が低下する。

【0023】

本願発明の第3の手段におけるように、上記第1又は第2の手段を備えた伝熱管において、前記防食層3を、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させて形成することもでき、そのように構成した場合、単に防食層3を形成しただけでは、防食層にピンホール20が発生することがあるが、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させることにより、ピンホール20が消失し、防食性が向上することとなる。

【0024】

本願発明の第4の手段におけるように、上記第1、第2又は第3の手段を備えた伝熱管1を用いて熱交換器の伝熱部Z1、ヘアピン部Z2およびヘッダ部Z3を構成するとともに、前記伝熱部Z1に、前記伝熱管1と直交するアルミニウム製の多数の板状フィン2,2・・を配設することもでき、そのように構成した場合、防食能力に優れた熱交換器が得られる。

【0025】

本願発明の第5の手段におけるように、上記第4の手段を備えた熱交換器において、前記伝熱管1内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において発生する液冷媒の蒸発熱で伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0026】

本願発明の第6の手段におけるように、上記第4の手段を備えた熱交換器において、前記伝熱管1内において低温のブラインを流して、前記伝熱管1の外面を冷却するように構成することもでき、そのように構成した場合、防食性に優れた伝熱管1内において低温のブラインを流すことにより、前記伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。

【0027】

本願発明の第7の手段におけるように、上記第5又は第6の手段を備えた熱交換器において、前記板状フィン2,2・・および前記防食層3の表面においてのみ結露水が発生し、接触するように構成することもでき、そのように構成した場合、板状フィン2,2・・および防食層3の表面においてのみ結露水が発生し、接触することとなり、防食性に優れた熱交換器が得られる。

【0028】

本願発明の第8の手段におけるように、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、溶融したスズまたはスズ合金を前記銅管1′の外表面に被覆した後、凝固させることにより形成することもでき、そのように構成した場合、溶融したスズまたはスズ合金を銅管の外表面に被覆した後、凝固させるという簡単な方法で防食層3を形成することができる。

【0029】

本願発明の第9の手段におけるように、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、前記銅管1′を陰極、スズまたはスズ合金15を陽極とした電気メッキ法により形成することもでき、そのように構成した場合、電気メッキにより簡単に防食層3を形成することができる。

【0030】

本願発明の第10の手段におけるように、上記第1、第2、第3、第4、第5、第6又は第7の手段を備えた伝熱管において、前記防食層3を、減圧雰囲気中でスズまたはスズ合金を前記銅管1′の外表面に蒸着させることにより形成することもでき、そのように構成した場合、減圧雰囲気中でスズまたはスズ合金を銅管1′の外表面に蒸着させるという簡単な方法で防食層3を形成することができる。

【発明を実施するための最良の形態】

【0031】

以下、添付の図面を参照して、本願発明の好適な実施の形態について説明する。

【0032】

この熱交換器Zにおいては、図1に示すように、伝熱管1によって伝熱部Z1、ヘアピン部Z2およびヘッダ部Z3が構成されるとともに、前記伝熱部Z1には、前記伝熱管1と直交するアルミニウム製の多数の板状フィン2,2・・が配設されている。符号4はヘッダ、5は液冷媒Xlの入口、6はガス冷媒Xgの出口である。

【0033】

前記伝熱管1は、銅管からなっており、その外表面には、図2に示すように、スズまたはスズ合金からなる膜厚dの防食層3が形成されている。該防食層3は、後に詳述するように、銅管1に対して板状フィン2,2・・が組みつけられる前に形成される。

【0034】

この熱交換器Zにおいては、前記伝熱管1内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管1の外面を冷却するように構成されている。このようにすると、防食性に優れた伝熱管1内において発生する液冷媒の蒸発熱で伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。なお、前記伝熱管1内において低温のブラインを流して、該伝熱管1の外面を冷却するように構成する場合もある。この場合、防食性に優れた伝熱管1内において低温のブラインを流すことにより、伝熱管1の外面が冷却されることとなり、防食性に優れた熱交換器が得られる。ところで、この種の熱交換器において、前記板状フィン2,2・・および前記防食層3の表面においてのみ結露水が発生し、接触するように構成することもできる。このようにすると、板状フィン2,2・・および防食層3の表面においてのみ結露水が発生し、接触することとなり、防食性に優れた熱交換器が得られる。

【0035】

次に、防食層3の形成方法について説明する。

【0036】

例えば、図3に示すように、銅管コイル7から引き出された銅管1′の表面を前処理手段8を用いて活性化した後、溶融したスズまたはスズ合金を貯留した溶融槽9を潜らせることにより、前記銅管1′の外表面にスズ又はスズ合金を被覆した後、冷却手段10により冷却凝固させることにより防食層3を有する伝熱管1を形成する場合がある。図3において、符号11は電気ヒータ、12,13はガイドローラ、14は膜厚調節手段である。また、図4に示すように、銅管コイル7から引き出された銅管1′の表面を前処理手段8を用いて活性化した後、銅管1′を陰極、スズまたはスズ合金15を陽極とした電気メッキ槽16を潜らせる方法により防食層3を有する伝熱管1を形成する場合がある。図4において、符号17は直流電源、18は加熱融解手段である。また、図5に示すように、銅管コイル7から引き出された銅管1′を減圧雰囲気中の溶融スズ槽19内を通過させる過程でスズまたはスズ合金を前記銅管1′の外表面に蒸着させることにより防食層3を有する伝熱管1を形成する場合がある。

【0037】

ところで、前記防食層3には、図6(イ)に示すように、ピンホール20が発生することがあるが、図6(ロ)に示すように、できあがった防食層3をスズまたはスズ合金の融点以上に加熱して融解させた後、図6(ハ)に示すように、再度凝固させると、ピンホールが消失し、防食性が大幅に向上する。

【0038】

前記防食層3の膜厚dには、最適範囲が存在する。そこで、図7に示す実験装置を用いて、耐食性試験を行って考察した。

【0039】

即ち、供試材としては、外径7mmのリン脱酸銅管の外面に、電気メッキ法により種々の膜厚dのスズメッキを行ったものを使用した。耐食性試験は、前記したようにしてスズメッキを行った伝熱管1にアルミ製の板状フィン2,2・・を取り付けて、アンモニア雰囲気中で結露水Wが発生する環境下に暴露して促進試験を行った。この時、伝熱管1内には5℃冷水が通水される。符号21は1%アンモニア水槽である。約1年間の暴露試験後、板状フィン2,2・・を除去して、伝熱管1外面を実体顕微鏡で拡大観察して、腐食の発生している部分を見出し、断面観察法により銅管肉厚部の侵食深さD(図8参照)を測定し、スズメッキ層からなる防食層3の必要膜厚dを考察した。

【0040】

その結果(即ち、耐食性促進試験結果)を、図8に示している。

【0041】

上記結果によれば、防食層3の膜厚dは、3μm≦d<500μmの範囲とするのが適正であることが分かる。なお、防食層3の膜厚dを3μm未満とすると、必要な防食能力が得られないし、防食層3の膜厚dを500μm以上としても、防食能力が飽和し、コストアップとなる。

【0042】

前記防食層3は、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成することもできる。そのように構成した場合、防食層3の防食能力を向上させることができる。なお、添加元素の添加量を0.1wt%未満とした場合には、添加元素の効果が得られないし、添加元素の添加量を50wt%以上とした場合、防食層3が硬くなり、伝熱管1の加工時に亀裂が生じることとなって、耐食性が低下する。

【0043】

本願発明は、上記実施の形態に限定されるものではなく、発明の要旨を逸脱しない範囲において適宜設計変更可能なことは勿論である。

【図面の簡単な説明】

【0044】

【図1】本願発明の実施の形態にかかる熱交換器の側面図である。

【図2】本願発明の実施の形態にかかる熱交換器に使用されている伝熱管の要部拡大断面図である。

【図3】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に防食層を形成する方法の一例(ディップ法)を説明するための概略説明図である。

【図4】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に防食層を形成する方法の他の例(電気メッキ法)を説明するための概略説明図である。

【図5】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に防食層を形成する方法のもう一つの例(蒸着法)を説明するための概略説明図である。

【図6】本願発明の実施の形態にかかる熱交換器に使用される伝熱管の外面に形成される防食層の防食性を向上させる方法を示し、(イ)は防食層にピンホールが発生した状態を示し、(ロ)は防食層を再溶融した状態を示し、(ハ)は再溶融後に凝固させた状態を示している。

【図7】本願発明の実施の形態にかかる熱交換器の耐食性促進試験方法において使用される装置の概略構成を示す図である。

【図8】耐食性促進試験結果を示す特性図である。

【図9】従来の熱交換器における腐食の状況を示す要部拡大断面図であり、(イ)は何らの対策を施していない場合を示し、(ロ)は有機樹脂塗料による被覆を施した場合を示している。

【符号の説明】

【0045】

1は伝熱管

1′は銅管

2は板状フィン

3は防食層

15はスズ又はスズ合金

20はピンホール

dは防食層の膜厚

Z1は伝熱部

Z2はヘアピン部

Z3はヘッダ部

【特許請求の範囲】

【請求項1】

銅管(1′)の外表面にスズまたはスズ合金からなり、膜厚(d)が3μm〜500μmの防食層(3)を形成したことを特徴とする伝熱管。

【請求項2】

前記防食層(3)を、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成したことを特徴とする請求項1記載の伝熱管。

【請求項3】

前記防食層(3)を、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させて形成したことを特徴とする請求項1および2のいずれか一項記載の伝熱管。

【請求項4】

請求項1、2および3のいずれか一項記載の伝熱管(1)を用いて伝熱部(Z1)、ヘアピン部(Z2)およびヘッダ部(Z3)を構成するとともに、前記伝熱部(Z1)には、前記伝熱管(1)と直交するアルミニウム製の多数の板状フィン(2),(2)・・を配設したことを特徴とする熱交換器。

【請求項5】

前記伝熱管(1)内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管(1)の外面を冷却するように構成したことを特徴とする請求項4記載の熱交換器。

【請求項6】

前記伝熱管(1)内において低温のブラインを流して、前記伝熱管(1)の外面を冷却するように構成したことを特徴とする請求項4記載の熱交換器。

【請求項7】

前記板状フィン(2),(2)・・および前記防食層(3)の表面においてのみ結露水が発生し、接触するように構成したことを特徴とする請求項5および6のいずれか一項記載の熱交換器。

【請求項8】

前記防食層(3)を、溶融したスズまたはスズ合金を前記銅管(1′)の外表面に被覆した後、凝固させることにより形成したことを特徴とする請求項1、2、3、4、5、6および7のいずれか一項記載の伝熱管。

【請求項9】

前記防食層(3)を、前記銅管(1′)を陰極、スズまたはスズ合金(15)を陽極とした電気メッキ法により形成したことを特徴とする請求項1、2、3、4、5、6および7のいずれか一項記載の伝熱管。

【請求項10】

前記防食層(3)を、減圧雰囲気中でスズまたはスズ合金を前記銅管(1′)の外表面に蒸着させることにより形成したことを特徴とする請求項1、2、3、4、5、6および7のいずれか一項記載の伝熱管。

【請求項1】

銅管(1′)の外表面にスズまたはスズ合金からなり、膜厚(d)が3μm〜500μmの防食層(3)を形成したことを特徴とする伝熱管。

【請求項2】

前記防食層(3)を、スズ中にニッケル、銅、コバルト、亜鉛、アルミニウムを単独または複合して0.1wt%〜50wt%の範囲で添加した合金層により形成したことを特徴とする請求項1記載の伝熱管。

【請求項3】

前記防食層(3)を、スズまたはスズ合金の融点以上に加熱して融解させた後再度凝固させて形成したことを特徴とする請求項1および2のいずれか一項記載の伝熱管。

【請求項4】

請求項1、2および3のいずれか一項記載の伝熱管(1)を用いて伝熱部(Z1)、ヘアピン部(Z2)およびヘッダ部(Z3)を構成するとともに、前記伝熱部(Z1)には、前記伝熱管(1)と直交するアルミニウム製の多数の板状フィン(2),(2)・・を配設したことを特徴とする熱交換器。

【請求項5】

前記伝熱管(1)内において液冷媒を蒸発させ、その際に発生する蒸発熱で前記伝熱管(1)の外面を冷却するように構成したことを特徴とする請求項4記載の熱交換器。

【請求項6】

前記伝熱管(1)内において低温のブラインを流して、前記伝熱管(1)の外面を冷却するように構成したことを特徴とする請求項4記載の熱交換器。

【請求項7】

前記板状フィン(2),(2)・・および前記防食層(3)の表面においてのみ結露水が発生し、接触するように構成したことを特徴とする請求項5および6のいずれか一項記載の熱交換器。

【請求項8】

前記防食層(3)を、溶融したスズまたはスズ合金を前記銅管(1′)の外表面に被覆した後、凝固させることにより形成したことを特徴とする請求項1、2、3、4、5、6および7のいずれか一項記載の伝熱管。

【請求項9】

前記防食層(3)を、前記銅管(1′)を陰極、スズまたはスズ合金(15)を陽極とした電気メッキ法により形成したことを特徴とする請求項1、2、3、4、5、6および7のいずれか一項記載の伝熱管。

【請求項10】

前記防食層(3)を、減圧雰囲気中でスズまたはスズ合金を前記銅管(1′)の外表面に蒸着させることにより形成したことを特徴とする請求項1、2、3、4、5、6および7のいずれか一項記載の伝熱管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−14334(P2010−14334A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−174413(P2008−174413)

【出願日】平成20年7月3日(2008.7.3)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月3日(2008.7.3)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]