伝熱解析装置及び伝熱解析方法

【課題】対象物の温度分布を推定する。

【解決手段】伝熱解析装置は、熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成する一次解析部と、解析モデルに設定される測定点の実測温度と一次温度分布における当該測定点の温度との誤差値に基づいて測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて一次温度分布を補正する二次解析部と、を備える。二次解析部は、測定点の実測温度と一次温度分布における当該測定点の温度との誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して温度誤差分布を推定してもよい。

【解決手段】伝熱解析装置は、熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成する一次解析部と、解析モデルに設定される測定点の実測温度と一次温度分布における当該測定点の温度との誤差値に基づいて測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて一次温度分布を補正する二次解析部と、を備える。二次解析部は、測定点の実測温度と一次温度分布における当該測定点の温度との誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して温度誤差分布を推定してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伝熱解析装置及び伝熱解析方法に関する。

【背景技術】

【0002】

特許文献1には、サーモグラフィ及び気象データ計測機器の測定結果を境界条件に用いて、温度計を埋設できない地盤表層領域の地中温度を熱伝導解析により求める地中温度測定方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−48054号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般にサーモグラフィは表面の比較的広い範囲で相対的に温度を比較することができる簡便で有用な方法である。しかし、表面の輻射率が不明である場合には絶対温度の精度は保証されない。特に表面が光沢をもつ場合には反射光の影響により測定誤差が大きくなることが知られている。

【0005】

そこで、本発明は、対象物の温度分布を精度よく求めることを可能とする伝熱解析装置及び伝熱解析方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のある態様の伝熱解析装置は、対象物を表す解析モデルを作成するモデル作成部と、前記解析モデルに伝熱解析を実行する伝熱解析部と、解析結果を処理する解析結果処理部と、を備える。前記モデル作成部は、前記対象物で温度が測定される位置を測定点として前記解析モデルに設定し、前記伝熱解析部は、熱流束を規定する境界条件のもとで第1の伝熱解析を実行して第1の温度分布を生成し、前記測定点の実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して第2の温度分布を生成し、前記解析結果処理部は、前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力する。

【0007】

本発明の別の態様は、伝熱解析方法である。この方法は、対象物を表す解析モデルに設定される測定点の実測温度を利用して該対象物の温度分布を求める伝熱解析方法であって、第1の伝熱解析を、熱流束を規定する境界条件のもとで実行して第1の温度分布を生成するステップと、第2の伝熱解析を、前記実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として実行し第2の温度分布を生成するステップと、前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力するステップと、を備える。

【0008】

本発明のさらに別の態様は、伝熱解析装置である。この装置は、熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成する一次解析部と、前記解析モデルに設定される測定点の実測温度と前記一次温度分布における当該測定点の温度との誤差値に基づいて前記測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて前記一次温度分布を補正する二次解析部と、を備える。

【発明の効果】

【0009】

本発明によれば、対象物の温度分布を精度よく求めることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る伝熱解析装置を適用し得る射出成型機の正面図である。

【図2】本発明の一実施形態に係る伝熱解析装置の構成を模式的に示す図である。

【図3】本発明の他の一実施形態に係る伝熱解析装置の構成を模式的に示す図である。

【図4】本発明の他の一実施形態に係る伝熱解析装置の構成を模式的に示す図である。

【図5】本発明の一実施形態に係る処理装置の構成を模式的に示す図である。

【図6】本発明の一実施形態に係る温度推定装置が処理する主な機能ブロックを図示したものである。

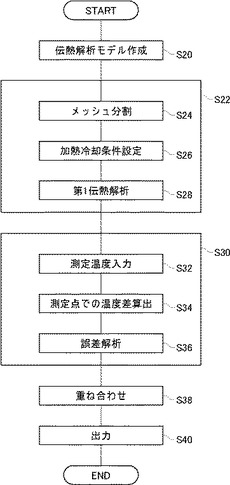

【図7】本発明の一実施形態に係る温度推定処理を説明するためのフローチャートである。

【図8】本発明の一実施形態に係る解析モデルの一例を模式的に示す図である。

【図9】本発明の一実施形態に係る伝熱解析処理を説明するためのフローチャートである。

【図10】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図11】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図12】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図13】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図14】従来の伝熱解析処理により得られた温度分布の一例を示す図である。

【図15】本発明の一実施形態に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【図16】第1比較例に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【図17】第2比較例に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【図18】本発明の一実施形態に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【発明を実施するための形態】

【0011】

本発明の一実施形態によれば、主として2段階の工程を含む伝熱解析法が提供される。第1段階においては通常の伝熱解析を一次解析として実行する。一次解析では実測温度は考慮されない。一次解析で得られた一次温度分布と実測温度とに基づいて、第2段階においては温度誤差分布を得る二次解析を実行する。こうして一次温度分布から温度誤差を除去することができるので、対象物の温度分布を精度よく求めることができる。

【0012】

このようにすれば、いわゆる「合わせ込み」の作業負担を軽減できる。合わせ込みとは、解析結果と実測結果とを整合させるために、解析の前提として設定した解析条件を調整する作業である。解析条件には例えば、対象物に設置されている熱源(ヒータ、冷却媒体など)からの単位時間当たりの発熱または吸熱量、対象物と外部領域との熱伝達率などがある。伝熱解析においてこれらの解析条件を予め正確に定めることは必ずしも容易ではない。解析結果と実測結果とを比較して、試行錯誤で解析条件を調整する作業を繰り返すことになるから、「合わせ込み」作業には膨大な時間がかかりがちである。あるいは、「合わせ込み」作業を効率的に行うには、職人的な技量が要求されがちである。

【0013】

本発明の一実施形態によれば、サーモグラフィを用いて光沢のある面をもつ対象物の温度分布推定に好適な伝熱解析装置が提供される。光沢面には黒体マークが形成され、そのマークにおける実測温度が温度誤差分布の作成に利用される。この実施例では、実測温度は、伝熱解析の温度拘束境界条件として伝熱解析に直接的に用いられるわけではない。

【0014】

なお、本発明は光沢面の温度推定には限られず、以下に詳しく説明するように、輻射率の未知領域と既知領域とを有する対象物の温度推定にも適用可能である。ある領域の輻射率が所定の輻射率範囲にあるか否かを識別可能である対象物についても適用することができる。温度センサはサーモグラフィには限られず、非接触式の温度センサを用いてもよい。接触式の温度センサを用いることも可能である。

【0015】

図1は、本発明の一実施形態に係る伝熱解析装置に好適な射出成型機の正面図である。射出成形機340は、射出装置350及び型締装置370を含んで構成される。

【0016】

射出装置350は、加熱シリンダ351を備え、加熱シリンダ351に、樹脂を供給するホッパ352が配設される。また、加熱シリンダ351内に、スクリュー353が進退自在かつ回転自在に配設される。スクリュー353の後端は、支持部材354によって回転自在に支持される。支持部材354に、サーボモータ等の計量モータ355が駆動部として取り付けられている。計量モータ355の回転が、計量モータ355の出力軸361に取り付けられたタイミングベルト356を介して、被駆動部のスクリュー353に伝達される。計量モータ355の出力軸361の後端に、検出器362が直結している。検出器362は、計量モータ355の回転数または回転量を検出する。検出器362により検出された回転数または回転量に基づいて、スクリュー353の回転速度が求められる。

【0017】

射出装置350はさらに、スクリュー353と平行なねじ軸357を回転自在に備える。ねじ軸357の後端は、サーボモータ等の射出モータ359の出力軸363に取り付けられたタイミングベルト358を介して、射出モータ359に連結されている。従って、射出モータ359によってねじ軸357を回転させることができる。ねじ軸357の前端は支持部材354に固定されたナット360と螺合させられる。駆動部である射出モータ359を駆動し、タイミングベルト358を介して駆動伝達部であるねじ軸357を回転させると、支持部材354が前後進する。

【0018】

支持部材354に、荷重の検出器であるロードセル365が取り付けられている。支持部材354の前後進運動が、ロードセル365を介してスクリュー353に伝えられることにより、スクリュー353が前後進する。ロードセル365により検出された力に対応するデータが、制御装置310に送出される。射出モータ359の出力軸363の後端に、検出器364が直結している。検出器364は、射出モータ359の回転数または回転量を検出する。検出器364により検出された回転数及び回転量に基づいて、スクリュー353の前後進方向の移動速度または前後進方向の位置が求められる。

【0019】

型締装置370は、可動側の金型371が取り付けられた可動プラテン372と、固定側の金型373が取り付けられた固定プラテン374とを含む。可動プラテン372と固定プラテン374とは、タイバー375によって連結される。可動プラテン372はタイバー375に沿って摺動可能である。また、型締装置370は、トグル機構377を含む。トグル機構377は、一端が可動プラテン372と連結し、他端がトグルサポート376と連結する。トグルサポート376の中央において、ボールねじ軸379が回転自在に支持されている。トグル機構377に設けられたクロスヘッド380に固定されたナット381が、ボールねじ軸379に螺合させられている。また、ボールねじ軸379の後端にプーリ382が配設され、サーボモータ等の型締モータ378の出力軸383とプーリ382との間に、タイミングベルト384が架け渡されている。

【0020】

型締装置370において、駆動部である型締モータ378を駆動すると、型締モータ378の回転が、タイミングベルト384を介して、駆動伝達部であるボールねじ軸379に伝達される。そして、ボールねじ軸379及びナット381によって、運動方向が回転運動から直線運動に変換され、トグル機構377が作動させられる。トグル機構377の作動により、可動プラテン372がタイバー375に沿って摺動し、型閉じ、型締め及び型開きが行われる。

【0021】

型締モータ378の出力軸383の後端に、検出器385が直結している。検出器385は、型締モータ378の回転数または回転量を検出する。検出器385により検出された回転数または回転量に基づいて、ボールねじ軸379の回転に伴って進退するクロスヘッド380の位置、または、トグル機構377によってクロスヘッド380に連結された被駆動部である可動プラテン372の位置が求められる。制御装置310が、計量モータ355、射出モータ359、型締モータ378を制御する。

【0022】

図1において破線で示すように、可動側の金型371と固定側の金型373との間の金型内部に、キャビティcavが形成される。キャビティcavと加熱シリンダ351の内部とが連通している。

【0023】

射出成形機340には、可動側の金型371及び固定側の金型373を所定の温度に維持するために金型温調システム(図示せず)が付随して設けられている。また、金型温調システムとは別系統の温調システムが射出成形機340に付随して設けられていてもよい。この別系統の温調システムは射出成形機340の構成要素(例えばタイバー375、プラテン372、374)の温度を制御するよう構成されている。温調システムにおいては例えば、温度制御対象(例えば金型)内の各所に温調部位が設定され、該各温調部位に温調用の媒体を流すための媒体流路が形成されている。また、各媒体流路と温調制御器とが接続されている。温調システムは、温度制御対象の内部または表面を直接加熱または冷却するためのヒータまたは冷却源を備えてもよい。これらヒータまたは冷却源も温調制御器に接続され、対象を所定の温度に維持するために制御されてもよい。

【0024】

可動側の金型371及び固定側の金型373は通常、温調システムにより周囲の室温よりも高温に維持されている。また、周囲に配置されている各モータからの排熱や、キャビティcavに供給される溶融樹脂などからの熱流入が存在する。このため、金型371、373や、タイバー375及びプラテン372、374等の射出成形機340の各要素には温度分布が生じる。温度分布に起因する熱変形が射出成形品の形状精度に与える影響はなるべく小さいことが好ましい。よって、熱変形解析を考慮して金型及び射出成形機340が設計されることが好ましい。

【0025】

一実施例においては、金型及び射出成形機340の露出された金属表面に温度測定用マーク300が形成される。温度測定用マーク300は、例えば公知の黒体テープを金属光沢面に貼り付けることにより形成される。なお図においては黒色の四角でマーク300を表しているが、これは説明の便宜のためにすぎない。マーク300の外観(例えば形状、色)は適宜定めることができる。マーク300は、温度測定対象となる部品ごとに複数箇所に設けることが好ましく、図1に示される例においては金型371、373、タイバー375、及びプラテン372、374のそれぞれに複数の温度測定用マーク300が形成されている。後述するように、温度測定用マーク300を有する対象物の熱画像がサーモグラフィユニット(図2参照)により撮像される。

【0026】

図2は、本発明の一実施形態に係る伝熱解析装置100の構成を模式的に示す図である。伝熱解析装置100は測定対象物10の温度分布を伝熱解析により求めるための装置である。測定対象物10の表面には、輻射率が既知である測定マークAが予め形成されている。伝熱解析装置100は、複数のサーモグラフィユニット20、30と、処理装置40とを含んで構成される。図2において説明の便宜上、紙面の左右方向をX軸方向、上下方向をY軸方向、奥行き方向をZ軸方向とするXYZ直交座標系を定義する。測定マークAは斜線を付して示している。

【0027】

図示される一実施例においては、測定対象物10は直方体状の形状を有する物体である。また、測定対象物10は、例えば光沢面等の輻射率の小さい表面を有する。測定対象物10は例えば成形装置において使用される固定側または可動側の金型であってもよいし、射出成形機の固定側または可動側のプラテン及びその他の構成部品であってもよい。これらの場合、通常、測定対象物10は、金属材料が露出されている平面を表面に有する。図2において、測定対象物10の第1面31はXY面に平行(すなわちZ軸に垂直)であり、第2面32はYZ面に平行(X軸に垂直)であり、第3面33はXZ面に平行(Y軸に垂直)である。

【0028】

測定対象物10の表面に複数の測定マークAが予め設けられている。測定対象物10の使用時または動作時に観察可能である面に測定マークAが設けられていることが好ましい。測定対象物10の第1面31及び第2面32にそれぞれ複数の測定マークAが設けられており、第3面33には測定マークAは設けられていない。第1面31及び第2面32においては4隅に測定マークAが設けられている。一実施例においては、測定対象物10の第1面31及び第2面32はそれぞれ金型またはプラテンの側面及び上面であり、第3面33は金型のキャビティ面またはプラテンの金型取付面である。

【0029】

測定マークAは輻射率が既知の領域であり、例えば黒体領域である。一実施例においては測定マークAは擬似黒体領域であってもよい。擬似黒体領域は、輻射率εが1に十分に近い値を有し(例えば波長10μmの赤外線に対しε≧0.8)、その輻射率が既知である対象物表面上の領域である。擬似黒体領域は、公知の黒体テープを測定対象物10の表面の一部に貼り付けることにより、または公知の黒体塗料を表面の一部に塗布することにより形成されてもよい。

【0030】

測定対象物10において測定マークA以外の領域は一般に、輻射率が未知である。本発明に好適な一実施例において測定マークA以外の領域は測定マークAに比べて輻射率が有意に小さい領域であり、測定マークA以外の領域は例えば金属光沢面である。この場合、測定マークA以外の領域の輻射率は測定マークAよりも相当に小さく、例えば波長10μmの赤外線に対しε≦0.2である。

【0031】

伝熱解析装置100は、サーモグラフィユニット20、30を含む温度情報取得部を備える。図示される一実施例においては、温度情報取得部は、第1サーモグラフィユニット20及び第2サーモグラフィユニット30を含む。サーモグラフィユニット20、30は測定対象物10の熱画像を撮像するための装置であり、例えば公知のサーモグラフィ装置または赤外線カメラである。サーモグラフィユニット20、30は、熱画像データを処理装置40に出力するよう接続されている。

【0032】

サーモグラフィユニット20、30は、被写体の発する赤外線放射エネルギーを検出し、検出したエネルギー量を見かけの温度に変換して、被写体の相対温度分布を示す熱画像を生成する。すなわち、サーモグラフィユニット20、30は、対象の発する赤外線放射エネルギーを内蔵された赤外光学系を通じて赤外線センサの受像面で検出し、受像面上の各受光点での検出エネルギー量を表す信号を生成する。仮定された輻射率のもとで(例えば撮像対象が黒体であると仮定して)検出エネルギー量を温度に変換して各画素値に割り当てることにより、熱画像が得られる。

【0033】

一実施例においては、複数のサーモグラフィユニットが測定対象物10の複数の面をそれぞれ撮像するよう複数のサーモグラフィユニットが配置されていてもよい。例えば3つのサーモグラフィユニットを設け、X方向、Y方向、Z方向のそれぞれから測定対象物を撮像するようにしてもよい。このようにすれば、測定対象物表面の熱画像を3次元で得ることができる。また、測定対象物表面の2次元の熱画像を取得すれば十分である用途においては、1つのサーモグラフィユニットにより測定対象物10のその表面を撮像するようにしてもよい。

【0034】

図示される一実施例においては、第1サーモグラフィユニット20は測定対象物10の第1面31を撮像し、第2サーモグラフィユニット30は測定対象物10の第2面32を撮像する。第1サーモグラフィユニット20の光軸は第1面31に垂直であり(すなわちZ軸方向)、第2サーモグラフィユニット30の光軸は第2面32に垂直であるように(すなわちX軸方向)、各サーモグラフィユニット20、30は配置されている。なお、測定マークAを有する測定対象物10の複数の面が共通のサーモグラフィユニットで撮像されてもよい。

【0035】

図3は、本発明の他の一実施形態に係る伝熱解析装置100の構成を模式的に示す図である。図2に示す実施例と共通する構成については、冗長を避けるため同じ符号を付し説明を適宜省略する。測定対象物10に形成された測定マークAは、輻射率が既知である領域B上に位置特定用マークCが形成された構成を有する。つまり、輻射率既知領域Bを背景としてスポット状の位置特定用マークCが設けられている。輻射率既知領域Bは図2に示す測定マークAと同様でよく、例えば擬似黒体領域である。例えば、輻射率既知領域Bを白色の黒体テープまたは黒体塗料により形成し、位置特定用マークCを黒色に形成して、位置特定用マークCの視認性を高めるようにしてもよい。推定精度を高めるために、測定マークAは多数設けられている。また、測定マークAは、測定対象物10の表面の全体に分布している。図示されるように、測定マークAは例えば千鳥状に配列されていてもよい。

【0036】

伝熱解析装置100は、観測装置50、60を備える。観測装置50、60は、サーモグラフィユニット20、30と、位置特定用マークCを検出するための撮像装置41、42とを含んで構成される。撮像装置41、42は例えば公知のCCDカメラである。撮像装置41、42は、サーモグラフィユニット20、30と同様に撮像した画像データを処理装置40に出力するよう接続されている。

【0037】

図3に示される実施例においては、第1観測装置50は測定対象物10の第1面31を撮像し、第2観測装置60は測定対象物10の第2面32を撮像する。測定対象物10の他の面または部位を撮像するための更なる観測装置が設けられていてもよい。第1観測装置50の第1サーモグラフィユニット20及び第1撮像装置41の光軸は第1面31に垂直であり、第2サーモグラフィユニット30及び第2撮像装置42の光軸は第2面32に垂直であるように、各観測装置50、60は配置されている。各観測装置50、60におけるサーモグラフィユニット20、30に定義されたローカルの座標系と撮像装置41、42に定義されたローカルの座標系との関係は予め計測または調整され処理装置40に記憶され既知とされている。つまり、各観測装置50、60におけるサーモグラフィユニット20、30と撮像装置41、42との位置関係は予め較正されている。

【0038】

本実施例では、測定マークAに1からnまで通番を付したとき、第1面31の測定マークA1〜Aiが第1観測装置50で観測され、第2面32の測定マークAi+1〜Anが第2観測装置60で観測される。第1面31に垂直な光軸をもつ第1撮像装置41で第1面31の測定マークA1〜Aiを観測することにより、第1面31の測定マークA1〜Aiの面内方向(XY面)の変位を求めることができる。同様にして、第2撮像装置42の画像に基づいて第2面32の測定マークAi+1〜Anの面内方向(YZ面)の変位を求めることができる。

【0039】

他の実施例では、すべての測定マークA1〜Anまたは一部の測定マークAj〜Aj+mが複数の観測装置50、60で観測されるようにしてもよい。公知のステレオ計測法を用いて複数の観測装置50、60で共通の測定マークAを観測することにより、測定マークAの位置を3次元で測定するようにしてもよい。あるいは、1つの観測装置50、60ですべての測定マークA1〜Anまたは一部の測定マークAj〜Aj+mを観測するようにしてもよい。

【0040】

位置特定用マークCを有する測定マークAを用いることにより、測定対象物10のマーク位置における熱変形を直接測定することができる。また、測定対象物10に外力が作用したときのマーク位置における変位量を測定することができる。処理装置40は、後述する温度誤差分布の推定処理と同様の手法により(例えば補間関数を算出することにより)、測定された各マーク位置での変位量に基づいて測定対象物10の変位分布を推定する処理を実行してもよい。例えば図1に示す射出成形機340において型締めを行うと、可動側の金型371及び固定側の金型373に応力が印加される。また、温調等に起因する熱変形も生じる。このときの金型のわずかな変形を観測することは、射出成形品の形状精度を高める観点から好ましい。

【0041】

図4は、本発明の他の一実施形態に係る伝熱解析装置100の構成を模式的に示す図である。図2及び図3に示す実施例と共通する構成については、冗長を避けるため同じ符号を付し説明を適宜省略する。なお、図4に示す測定マークAは図2と同様の構成としているが、図3に示す位置測定用マーク付きの測定マークとしてもよい。

【0042】

伝熱解析装置100の温度情報取得部は、サーモグラフィユニット20、30に加えて、更なる他の温度センサ45、47を含む。温度センサ45、47は、サーモグラフィユニット20、30により撮像されない測定対象物10上の領域の温度測定を分担している。つまり、温度センサ45、47は、サーモグラフィユニット20、30の撮像可能領域外に設けられている。サーモグラフィユニット20、30の撮像領域には温度センサは設置されず、測定対象物10の表面(または測定マークA)が露出されている。なお、一実施例においては、サーモグラフィユニット20、30の撮像領域にも温度センサを設けてもよい。

【0043】

例えば第1温度センサ45は、サーモグラフィユニット20、30から見て測定対象物10の手前にある障害物70の背後に設けられている。障害物70もまた温度測定対象であってもよく、この場合、サーモグラフィユニット20、30により撮像可能な障害物70の表面に測定マークAが設けられていてもよい。測定対象物10が例えば金型である場合、障害物70は例えば射出成形機のタイバーである。第2温度センサ47は、サーモグラフィユニット20、30から見ることのできない第3面33に設けられている。これらの他の温度センサは、サーモグラフィユニット20、30と同様に、温度測定結果を処理装置40に出力するよう接続されている。

【0044】

温度センサ45、47は接触式の温度センサであってもよく、例えば公知の熱電対であってもよい。温度センサ45、47は、測定対象物10の表面に取り付けられていてもよいし、測定対象物10の内部に設けられていてもよい。一実施例においては、温度センサ45、47は、測定対象物10の温調システムに含まれる温度センサであってもよい。また、サーモグラフィユニット20、30が温度センサとして測定対象物10の温調システムに組み込まれていてもよい。

【0045】

また、温度センサ45、47は非接触式の温度センサであってもよい。例えば、赤外線放射エネルギーを検出することにより温度を測定する放射温度計であってもよい。この場合、非接触温度センサに対向する測定対象物10の表面には測定マークAが設けられていることが好ましい。なお、一実施例においては、伝熱解析装置100は、サーモグラフィユニット20、30を用いずに、他の非接触温度センサで測定対象物10上の測定点(例えば測定マーク)を順次測定することにより温度情報を取得してもよい。

【0046】

図5は、本発明の一実施形態に係る処理装置40の構成を模式的に示す図である。なお、図5のハードウェア構成は例示であり、これに限定されないのは当然である。図5に示すように、処理装置40は、制御部3、記憶装置5、メディア入出力部6、入力部7、表示部9、プリンタポート11、接続ポート14等がバス13を介して互いに接続されている。制御部3は、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)等を含んで構成され、例えば記憶手段としての記憶装置5に格納されたプログラムに従って、バス13を介して接続された各装置を駆動制御する。処理装置40は例えば公知のパソコンであってもよい。

【0047】

記憶装置5には、伝熱解析装置100の各構成部分を駆動制御するための制御プログラムや、本発明の一実施例を実施するための温度推定プログラム、伝熱解析プログラム、及び熱変形解析プログラム等が格納されている。メディア入出力部6は、フレキシブルディスク、CD、DVD等のメディアとの間で情報の入出力を行う装置である。入力部7は、制御部3で実行される処理に関係するユーザの入力を受けるためのキーボード、マウス等の入力装置であり、表示部9はディスプレイ等の表示機器である。プリンタポート11には出力装置としてのプリンタ12等が接続される。接続ポート14にはサーモグラフィユニット20、30等の観測装置が接続される。接続ポート14には、撮像装置41、42、あるいは他の温度センサ45、47等も同様に接続されてもよい。

【0048】

図6は、本発明の一実施形態に係る伝熱解析装置100が処理する主な機能ブロックを図示したものである。上述のように、伝熱解析装置100は、制御部3と温度情報取得部110とを含んで構成される。制御部3は、温度情報取得部110から入力される温度情報に基づいて、測定対象物10を表す解析モデルの温度分布推定処理、熱変形解析処理、伝熱解析処理、及び、得られた結果の表示処理を含む各種処理を実行する。

【0049】

温度情報取得部110は、第1サーモグラフィユニット20及び第2サーモグラフィユニット30を含んで構成される。温度情報取得部110は、第3のサーモグラフィユニットを更に含んでもよい。また、図4を参照して述べたように、接触式または非接触式の温度センサ45、47をさらに含んでもよい。温度情報取得部110は、取得された温度データを制御部3または記憶装置5に出力するよう構成されている。制御部3は、温度情報取得部110からの温度データの入力を受けて、または記憶装置5から温度データを読み出して、温度データを処理する。

【0050】

制御部3は、温度情報処理部120、温度推定部122、モデル生成部124、熱変形解析部126、伝熱解析部128、及び解析結果処理部130を含んで構成される。制御部3は、記憶装置5に格納されたプログラムを読み込み、当該プログラムに定められた演算を実行することにより、温度情報処理部120、温度推定部122、モデル生成部124、熱変形解析部126、伝熱解析部128、及び解析結果処理部130としての機能を果たすよう構成されている。

【0051】

温度情報処理部120は、測定対象物10上に設定されている測定点の位置と、取得された温度情報から得られる当該測定点の温度とを対応づける処理を実行する。温度推定部122は、温度を推定すべき位置と測定点との位置関係と測定点温度とに基づいて温度を推定する処理を実行する。モデル生成部124は、測定対象物10を表す解析モデルを生成する。熱変形解析部126は、与えられた温度分布のもとで解析モデルの熱変形を解析する処理を行う。伝熱解析部128は、解析モデルに対して伝熱解析を実行する。解析結果処理部130は例えば、得られた温度分布や熱変形解析結果、伝熱解析結果を表示または出力するための処理を実行する。

【0052】

なお、温度情報処理部120、温度推定部122、モデル生成部124、熱変形解析部126、伝熱解析部128、及び解析結果処理部130のうち少なくとも1つは、制御部3から物理的に独立している別の制御装置に設けられていてもよい。例えば、熱変形解析部126及び伝熱解析部128はそれぞれ独立した熱変形解析装置及び伝熱解析装置として構成されていてもよい。熱変形解析装置は、伝熱解析装置から出力された温度分布を用いて熱変形解析を実行してもよい。

【0053】

また、制御部3は、一次解析部と二次解析部とを含んで構成されていてもよい。一次解析部及び二次解析部は、解析モデルに対して伝熱解析を実行するよう構成されていてもよい。一実施例においては、一次解析部は、熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成してもよい。二次解析部は、解析モデルに設定される測定点の実測温度と一次温度分布における当該測定点の温度との誤差値に基づいて測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて一次温度分布を補正してもよい。二次解析部は、測定点の実測温度と一次温度分布における当該測定点の温度との誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して温度誤差分布を推定してもよい。二次解析部は、伝熱解析を実行することなく例えば補間処理により温度誤差分布を推定してもよい。

【0054】

以上の各機能ブロックは、各種演算処理を実行するCPU、データの格納やプログラム実行のためのワークエリアとして利用されるRAMなどのハードウェア、およびソフトウェアの連携によって実現される。したがって、これらの機能ブロックはハードウェアおよびソフトウェアの組み合わせによって様々な形で実現することができる。

【0055】

図7は、本発明の一実施形態に係る温度推定処理を説明するためのフローチャートである。図示されるように、まず温度推定の前処理として、測定対象物10に輻射率が既知のマークが形成される(S10)。もちろん、既にマークが形成されている対象物の温度推定を行う場合にはこのマーク形成工程は省略することができる。この工程により、輻射率が未知である物体表面に輻射率が既知の部位が形成される。一実施例においては、測定対象物10の表面に擬似黒体領域を設けることによりマークが形成される。また、測定対象物10のある領域の輻射率を測定し、その領域を温度測定用マークとして設定してもよい。

【0056】

次に、更なる前処理として、測定対象物10の解析モデルが処理装置40上で作成される(S12)。測定対象物10の形状及び寸法、温度が実際に測定される測定位置である測定点、及び温度を推定すべき位置である評価点が少なくとも処理装置40に入力される。測定点は輻射率の既知領域に設定され、評価点は輻射率の未知領域に設定される。作成に必要な情報が処理装置40に入力されることにより、処理装置40は解析モデルを作成する。そのようにして、所定の座標系が定められている空間において、測定対象物10が占める領域、測定点の位置座標、評価点の位置座標が定義される。すなわち、解析モデルにおける測定点と評価点との位置関係が定義される。なお、既に解析モデルが作成済みである場合にはこの処理も省略可能である。

【0057】

ここで、所定の座標系は測定対象物10の形状により適宜定めることが可能であり、例えばXYZ直交座標系、円筒座標系、極座標系等の3次元座標系であってもよい。面内の温度分布を求める場合には2次元座標系であってもよい。なお、解析モデルは熱変形解析または伝熱解析のためのモデルであることが好ましいがこれに限られず、例えば温度分布推定のために専用の解析モデルであってもよい。

【0058】

図8は、本発明の一実施形態に係る解析モデルの一例を模式的に示す図である。XYZ直交座標系において測定対象物10は多数の有限要素に分割されている。図8は、測定対象物10が立方体の多数の要素に分割された例を示している。各要素の頂点に節点Dが画定される。各要素を、多角形の表面を持つ任意の立体形状としてもよい。この場合、多角形の表面の頂点が節点Dとなる。測定対象物10の表面に複数の測定点A及び評価点Eが定義されている。各節点Dを評価点Eとしてもよい。処理装置40は、測定点A、節点D、評価点Eの位置座標を記憶する。なお、解析モデルは有限要素法を前提とするモデルには限られず、例えば境界要素法などの他の数値解法に適するモデルであってもよい。

【0059】

次に、図7に示されるように、温度情報取得処理が行われる(S14)。一実施例においては、測定対象物10の熱画像がサーモグラフィユニット20、30により撮像される。物体から放射されている赤外線放射エネルギーを検出することにより温度データが作成される。他の温度センサが設けられている場合には、それらの温度センサにより温度が測定される。熱画像及び温度測定結果を含む温度データは処理装置40に入力され、記憶装置5に保存される。

【0060】

処理装置40は、評価点の温度推定処理を実行する(S16)。後述するように、伝熱解析を用いた温度推定処理が実行される。処理装置40は、測定点の実測温度と評価点の推定温度とから温度分布を作成して出力する(S18)。一実施例においては、処理装置40は温度分布を表示部9に表示する。処理装置40は、熱変形解析装置に温度分布を出力してもよいし、作成した温度分布を用いて熱変形解析を実行してもよい。

【0061】

伝熱解析とは一般に、熱伝導方程式を数値的に解くことにより解析領域の温度分布を求める方法である。伝熱解析においては通常、解析領域の表面全域に境界条件を設定する必要がある。境界条件としては、熱流束を規定する場合と、温度を規定する場合とがある。熱流束を規定する場合には、単位時間当たり一定の発熱(加熱)または吸熱(冷却)があることを表す発熱境界条件、熱の流出入がないことを表す断熱境界条件、及び、ある程度の熱の流出入が許容されることを表す熱伝達境界条件がある。発熱境界条件は、解析領域における熱源(ヒータ等)をモデル化するために用いられる。熱伝達境界条件の場合、解析領域と外部領域との熱伝達率と外部領域の温度とが設定される。

【0062】

このように、境界条件として熱流束を規定する場合、解析者が設定しなければならないパラメタは温度を規定する場合に比べて多くなる傾向がある。設定すべきパラメタが多数となるほど、解析精度はパラメタの設定に左右されるようになる。しかし、十分な解析精度となるようにすべてのパラメタを設定することは実際には必ずしも容易ではない。このため、いくつか(またはすべて)のパラメタは、適当な仮定のもとで解析者により決定されるのが実情である。

【0063】

図9は、本発明の一実施形態に係る伝熱解析処理を説明するためのフローチャートである。処理装置40のモデル生成部124は、測定対象物10の伝熱解析モデルを作成する(S20)。測定対象物10の形状及び寸法、温度が実際に測定される測定位置である測定点の位置が少なくとも処理装置40に入力されることにより、解析モデルが作成される。この伝熱解析モデルは、図7のS12で作成された解析モデルであってもよいし、伝熱解析用に新たに作成されたモデルであってもよい。

【0064】

処理装置40の伝熱解析部128はまず、一次温度分布を得るための一次伝熱解析を実行する(S22)。一次伝熱解析は、測定点の実測温度を境界条件として用いることなく、熱流束を規定する境界条件のもとで実行される。上述のように、熱流束を規定する場合に設定される解析条件は解析者の仮定によるから、得られる一次温度分布にはある程度の誤差が含まれると想定される。ここで、測定点の実測温度を一次伝熱解析に反映させないのは、一次温度分布において測定点近傍に凸(または凹)が生じるのを避けるためである。すなわち、解析対象への入熱(または放熱)があるモデルに対して温度拘束境界条件を適用すると、その温度を極値とする凹凸が温度分布に生じることが経験的に見出されている。

【0065】

一次伝熱解析は、モデルのメッシュ分割処理(S24)と、加熱冷却条件設定処理(S26)と、第1伝熱解析処理(S28)と、を含む。メッシュ分割処理(S24)においては、伝熱解析部128は、第1伝熱解析処理(S28)で用いられる数値解法に適する方式で伝熱解析モデルを分割する。例えば有限要素法に基づき伝熱解析モデルを要素に分割する。このような分割を要しない数値解法を用いる場合には、メッシュ分割処理(S24)は省略することができる。

【0066】

伝熱解析部128は、伝熱解析モデルに対して加熱冷却条件設定処理(S26)を実行する。伝熱解析部128は、例えば解析者による入力に基づいて、測定対象物10に存在する熱源または冷却源を発熱境界条件として設定する。伝熱解析部128は、熱源または冷却源以外の境界領域についても適当な境界条件、例えば熱伝達境界条件または断熱境界条件を設定する。解析対象が金型または射出成形機の構成要素である場合には、例えば、ヒータ及び冷却流路の設置位置については発熱境界条件が設定され、外表面については周囲環境(例えば空中)への放熱を表す熱伝達境界条件が設定される。なおメッシュ分割処理(S24)及び加熱冷却条件設定処理(S26)は、モデル作成処理(S20)において実行されてもよい。こうして、伝熱解析部128は、設定された境界条件の下で伝熱解析モデルに対し定常伝熱解析を実行する(S28)。

【0067】

伝熱解析部128はさらに、温度誤差分布を得るための二次解析を実行する(S30)。伝熱解析部128は、一次温度分布における測定点の温度とその測定点の実測温度との誤差値に基づいて測定点以外の解析領域における温度誤差分布を推定する。よって、二次解析は、測定温度入力処理(S32)と、測定点での温度差算出処理(S34)と、誤差解析処理(S36)と、を含む。

【0068】

測定温度入力処理(S32)は、記憶装置5に保存されている温度データを取り込む処理と、解析モデルに設定されている測定点の位置と、記憶されている温度データから得られる当該測定点の温度とを対応づける処理と、を含む。温度情報処理部120は、記憶装置5に保存されている温度データを取り込む。一実施例においては、熱画像上の位置と解析モデル上での位置との関係が予め記憶装置5に記憶されている。また、接触式または非接触式の温度センサによる測定位置も予め記憶装置5に記憶されている。よって、温度情報処理部120は例えば、保存されている温度データを読み出した上で各測定点に対応する温度データを選択し、測定点とその温度とを対応づけて記憶装置5に再度保存するようにしてもよい。あるいは、温度情報処理部120は、各測定点に対応する温度データを選択的に抽出し、測定点とその温度とを対応づけてもよい。他の実施例においては、温度測定用のマークの位置が例えば観測装置50、60により実際に測定されてもよい。この場合、温度情報処理部120はマーク位置の測定結果に基づいて測定点の位置と測定温度とを対応づけてもよい。

【0069】

温度差算出処理(S34)においては、伝熱解析部128は、一次温度分布における測定点の温度と、測定温度データから得られたその測定点の実測温度との温度差を算出する。

【0070】

一実施例に係る誤差解析処理(S36)においては、伝熱解析部128は、一次温度分布における測定点の温度とその測定点の実測温度との誤差値を当該測定点の温度拘束境界条件として2回目の定常伝熱解析を実行する。こうして得られた第2の温度分布が温度誤差分布として用いられる。

【0071】

第2の伝熱解析においては、測定点以外の解析領域の境界条件については断熱境界条件とすることが好ましい。つまり、解析対象と外部との間で入熱及び放熱がないものとして伝熱解析をすることが好ましい。言い換えれば、第2の伝熱解析は、対象物に設けられている熱源または冷却源を反映させないようにすることが好ましい。

【0072】

伝熱解析の結果は解析モデルと境界条件に左右される。解析モデルについては、特に解析対象が工業製品である場合には、図面やCADデータを参照することにより比較的高精度に対象物を表すことができる。これに対して境界条件は上述のように、十分な正確さで設定することは必ずしも容易ではない。よって、一次温度分布の主たる誤差要因は境界条件にあると考えられる。解析者が仮定したパラメタが真の値から乖離している結果、一次温度分布に誤差が生じる。

【0073】

パラメタの乖離は、例えばヒータからの熱流入や外部領域への放熱、あるいは解析領域と外部領域との間の熱伝達率などを実際よりも大きい(あるいは小さい)値に設定したということである。よって、一次温度分布における誤差分布は、特定の局所領域に大きな誤差が偏在するのではなく、全体的に同程度の誤差をもつと予測される。温度誤差分布は、極端な凹凸を含むのではなく、連続的で緩やかな勾配をもつと考えられる。上述のように、解析対象への入熱(または放熱)があるモデルに対して温度拘束境界条件を適用すると、解析結果の温度分布に凹凸が生じがちである。したがって、測定点以外の解析領域の境界条件については断熱境界条件とすることにより、全体的に緩やかな勾配をもつ温度誤差分布を得ることができる。こうして、より適切な温度誤差分布を得ることができる。

【0074】

処理装置40の解析結果処理部130は、二次解析により得られた温度誤差分布を一次温度分布に重ね合わせることにより、誤差が補正された温度分布を作成する(S38)。具体的には、解析結果処理部130は、解析モデル上の各位置において一次温度分布の温度値から温度誤差分布が示す誤差値を控除して、一次温度分布の温度値を補正する。二次解析において測定点温度を拘束条件に用いているから、補正された温度分布は、測定点においてはその測定点の実測温度を有し、評価点においては一次温度分布の温度値から温度誤差分布が示す誤差値を控除した補正値を推定温度として有する。

【0075】

解析結果処理部130は、得られた補正済温度分布を出力する(S40)。一実施例においては、処理装置40は温度分布を表示部9に表示する。解析結果処理部130は例えば、解析モデル上で温度値に応じて異なる色を割り当てることにより、温度分布を表示する。また、処理装置40は、熱変形解析装置に温度分布を出力してもよいし、作成した温度分布を用いて熱変形解析を実行してもよい。処理装置40は、熱に関連するその他の連成解析を実行してもよい。

【0076】

次に、図10乃至図18を参照して、本発明の一実施形態に係る伝熱解析処理の一例を説明する。一例として、二次元平面で表される対象物表面についての伝熱解析処理を説明する。図10乃至図13は、図9に示す処理を二次元解析モデルに適用したときの例を概念的に示す図である。図14乃至図18は、図10乃至図13に示した処理により得られる温度分布、及び他の比較例により得られる温度分布を示す図である。

【0077】

まず、図10の上欄に示されるように、解析モデル200が作成される。解析領域202の形状及び寸法は、解析対象物における解析対象領域の形状及び寸法を表している。この例では、解析領域202は長方形である。解析モデル200は例えば、射出成形機のプラテン等の構成要素または金型の一表面を表す。

【0078】

解析モデル200は、解析領域202上に測定点204及びヒータ206が設定されている。図10乃至図13においては、測定点204を斜線を付して示し、ヒータ206を淡灰色で示す。解析領域202は、境界条件が設定されるべき境界領域208a、208b、208c、208dを有する。解析領域202の上辺、右辺、下辺、左辺をそれぞれ第1乃至第4境界領域208a、208b、208c、208dと称する。測定点204は、第1及び第3境界領域208a、208cの右端、中央部、左端に合計6箇所設けられている。ヒータ206は第4境界領域208dの中央部に設けられている。なお、図18に示す温度解析結果においては、太線で示す第1境界領域208aに沿う温度分布を示す。

【0079】

図10の中欄に示されるように、解析モデル200に対し例えば格子状にメッシュ分割が施される。解析モデル200においては、熱源または冷却源として設けられているのはヒータ206のみである。よって、ヒータ206からの入熱を表す発熱境界条件が第4境界領域208dの中央部のヒータ設置部位に設定される。それ以外の境界領域については測定点204も含めて、室温である外部への放熱が可能であることを表す熱伝達境界条件が設定される。すなわち、この段階では測定点204における実測温度は境界条件に反映されない。

【0080】

図10の下欄に示すのは、伝熱解析の結果得られた解析モデル200の一次温度分布である。全体的な温度分布を等高線(45℃、40℃、35℃)で示すとともに、各測定点204における一次解析温度を示す。図示されるように、ヒータ206に近い領域ほど高温であり、ヒータ206から離れるにつれて緩やかに低温となる。第1及び第3境界領域208a、208c上の測定点204の解析温度は図中左から44℃、35℃、32℃である。解析モデル200が上下対称であるのと同様に解析温度分布も上下対称である。

【0081】

図11は、各測定点204における実測温度を解析モデル200に対応づけて表している。第1境界領域208a上の測定点204の解析温度は図中左から54℃、42℃、38℃であり、第3境界領域208c上の測定点204の解析温度は図中左から53℃、41℃、37℃である。上述の一次解析温度とは一致していない。不一致の主な要因は上述のように、ヒータ206から解析領域202への流入熱量、及び解析領域202から外部への放熱を表す熱伝達率などの設定値が真の値と異なるためであると考えられる。また、測定温度が上下の測定点で一致していないことの一因は、解析モデルに反映されていない他の熱源などが解析対象物の周囲に実際には存在するからと考えられる。

【0082】

図12の上欄に示すのは、測定点204の実測温度(図11参照)と当該測定点204での一次解析温度(図10の下欄参照)との誤差値である。第1境界領域208a上の測定点204の温度誤差値は図中左から10℃、7℃、6℃であり、第3境界領域208c上の測定点204の温度誤差値は図中左から9℃、6℃、5℃である。

【0083】

図12の下欄に示すのは、二次解析により得られた温度誤差分布である。上述のように二次解析においては、測定点204における温度誤差値をその測定点204での温度拘束境界条件として用いる。測定点以外の境界領域については解析モデル200上の熱源または冷却源(例えばヒータ206)の設置位置も含めて断熱境界条件として2回目の伝熱解析を行う。こうして得られた温度誤差分布を等高線(8℃、6℃)で図示する。

【0084】

図13は、一次温度分布(図10の下欄参照)を温度誤差分布(図12の下欄参照)で補正して得られた解析モデル200の温度分布である。一次温度分布における各点の温度に温度誤差分布における各対応点の温度を足し合わせる(または差し引く)ことにより、補正された温度分布が得られる。図示されるように、補正済の温度分布は、各測定点204の温度が実測温度(図11参照)に一致しており、一次温度分布に比べて全体的に精度が向上していると考えられる。なお、この例では解析モデル200を二次元としたが、温度分布を求める対象は二次元平面に限られず、一次元または三次元の対象物についても同様に可能であることは当業者に明らかであろう。

【0085】

図14乃至図17は、図10乃至図13に示した処理により得られる温度分布、及び他の比較例により得られる温度分布をそれぞれ実際の温度分布と対比して示す図である。図18は、評価経路としての第1境界領域208aに沿う温度分布を、図10乃至図13に示した実施例、及び他の比較例について実際の温度分布と対比して示す図である。

【0086】

なおここで用いる「実際の温度分布」は、実測により得られたものではなく、従来例の限界及び実施例の効果を検証するためにベンチマークとしてシミュレーションにより作成した目標温度分布である。目標温度分布を演算したときのパラメタに意図的に誤差を与えた値を用いて伝熱解析を行い、結果を目標温度分布と比較することにより、その解析法の精度を評価している。解析結果が目標温度分布に類似するほどその解析法の精度がよいと評価することができる。

【0087】

図14は、実際の温度分布と従来の解析法により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に従来の解析法による温度分布を示す。この従来法は、実測温度を反映しないいわば通常の伝熱解析である。設定すべき各パラメタをベンチマークと同様の正確さで得ることは通常困難であるから、ベンチマークを求めたときのパラメタに誤差を加えたパラメタを用いて伝熱解析をしたときの結果を従来例として示す。図14に示されるように、左端中央部のヒータから右端に向けて緩やかに温度が低下するという傾向についてはベンチマークと同様に従来例でも示されている。しかし、図18に示されるように、従来例はベンチマークに比べて全体的に低温である。この誤差の主な要因はパラメタに与えた誤差にあると考えられる。

【0088】

図15は、実際の温度分布と図10乃至図13に示した実施例により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に実施例による温度分布を示す。図15及び図18に示されるように、従来例に比べて実施例による温度分布は実際の温度分布をよく表すことがわかる。図18は左端、中央、及び右端に測定点をもつ第1境界領域208aの温度分布であるから、温度拘束がされている測定点位置(すなわち左端、中央、及び右端)においては実際の温度分布と実施例による温度分布とは一致している。

【0089】

このように、本発明の一実施形態によれば、実測温度を反映しない第1段階の伝熱解析と実測温度を用いる第2段階の誤差解析とを含む伝熱解析を実行することにより、対象物の温度分布を精度よく求めることができる。

【0090】

さらに参考として、図16及び図17にそれぞれ第1比較例及び第2比較例による温度分布を示す。図16は、実際の温度分布と第1比較例により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に第1比較例による温度分布を示す。第1比較例は、測定点温度を温度拘束境界条件に設定して1段階の伝熱解析をしたときの温度分布である。第1比較例においては熱源または冷却源(例えばヒータ206)は条件に設定していない。また、測定点以外の境界領域については外部への放熱を許容する熱伝達境界条件としている。このため、図18にも示されるように、測定点の近傍においては比較的良好な温度分布が得られる。第1比較例は、図10乃至図13に示した実施例に比べるとベンチマークから乖離しているが、従来例よりは精度がよいことがわかる。より多くの測定点を設定することができる場合には、更なる精度の向上が期待できる。伝熱解析が1段階であるから、図10乃至図13に示した実施例に比べて計算量を低減することができる。

【0091】

したがって、本発明においては第1比較例に係る伝熱解析を対象物の温度推定に用いてもよい。よって、本発明の一実施形態に係る伝熱解析装置は、測定点の温度を該測定点の位置における温度拘束境界条件として伝熱解析を実行する伝熱解析部を備えてもよい。伝熱解析部は、測定点以外の解析領域の境界条件を熱伝達境界条件または断熱境界条件として実行してもよい。

【0092】

図17は、実際の温度分布と第2比較例により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に第2比較例による温度分布を示す。第2比較例は、測定点温度を温度拘束境界条件に設定するとともに熱源または冷却源(例えばヒータ206)についても発熱境界条件として設定して、1段階の伝熱解析をしたときの温度分布である。測定点及び熱源以外の境界領域については外部への放熱を許容する熱伝達境界条件としている。

【0093】

このようにしても、図17及び図18に示されるように、比較的良好な温度分布が得られる。第2比較例は、図10乃至図13に示した実施例に比べるとベンチマークから乖離しているが、従来例よりは精度がよいことがわかる。解析条件を精度よく設定することができる場合には、更なる精度の向上が期待できる。伝熱解析が1段階であるから、図10乃至図13に示した実施例に比べて計算量を低減することができる。

【0094】

したがって、本発明においては第2比較例に係る伝熱解析を対象物の温度推定に用いてもよい。よって、本発明の一実施形態に係る伝熱解析装置は、測定点の温度を該測定点の位置における温度拘束境界条件とするとともに熱源または冷却源を発熱境界条件として伝熱解析を実行する伝熱解析部を備えてもよい。

【0095】

なお、誤差解析処理(図9のS36)においては、処理装置40は、伝熱解析に代えて補間処理を実行してもよい。一実施例においては、温度推定部122は、測定点における一次温度分布の温度誤差に基づいて測定点以外の領域での温度誤差を補間により推定してもよい。そのために、温度推定部122は、一次温度分布における評価点の温度誤差を推定するための補間関数を求める。温度推定部122は、導出された補間関数により各評価点の温度誤差を求める。

【0096】

補間関数の一例を述べる。一実施例においては、温度推定部122は、位置を変数とする補間関数fを定義し、その補間関数fの係数akを測定点での温度誤差に基づいて定める。補間関数の係数は例えば最小二乗法で求められる。一例として、二次元平面で表される対象物表面の温度誤差分布を推定するための補間関数を、測定点位置座標の二次関数とする場合、補間関数f(x,y)は次式で表される。

【0097】

【数1】

【0098】

このとき、N個の測定点がある場合には、補間関数の係数akは最小二乗法を用いて次のように求められる。

【0099】

【数2】

【0100】

ここで、行列A、Bは、N個の測定点の位置がそれぞれ、(x1,y1)、(x2,y2)、(x3,y3)、・・・、(xN,yN)で与えられ、各測定点の温度誤差がT1、T2、T3、・・・、TNである場合には、以下のとおりである。

【0101】

【数3】

【0102】

【数4】

【0103】

こうして、温度推定部122は、導出された補間関数により評価点(xk、yk)の温度誤差Tkを次式により求めることができる。

【0104】

【数5】

【0105】

上記の実施例では補間関数が二次関数である例を示したが、これに限られない。計算量の低減を重視する場合には一次関数としてもよいし、推定精度を重視する場合には高次の関数としてもよい。また、温度分布を求める対象は二次元平面に限られず、一次元または三次元の対象物についても可能であることは当業者に明らかであろう。

【0106】

また、一実施例においては、温度推定部122は、区分線形補間により評価点の温度誤差を推定してもよい。この場合、補間関数を導出する処理は、解析モデルを複数の補間エリアに分割する処理と、補間エリアごとに補間関数を求める処理とを含んでもよい。例えば、上述のように二次元平面での温度分布を求める場合には、各補間エリアに3つの測定点が含まれるように解析モデルを分割すればよい。

【符号の説明】

【0107】

10 測定対象物、 20 第1サーモグラフィユニット、 30 第2サーモグラフィユニット、 40 処理装置、 45 温度センサ、 50 第1観測装置、 60 第2観測装置、 70 障害物、 100 伝熱解析装置、 110 温度情報取得部、 120 温度情報処理部、 122 温度推定部、 124 モデル生成部、 126 熱変形解析部、 128 伝熱解析部、 130 解析結果処理部、 A 測定マーク。

【技術分野】

【0001】

本発明は、伝熱解析装置及び伝熱解析方法に関する。

【背景技術】

【0002】

特許文献1には、サーモグラフィ及び気象データ計測機器の測定結果を境界条件に用いて、温度計を埋設できない地盤表層領域の地中温度を熱伝導解析により求める地中温度測定方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−48054号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般にサーモグラフィは表面の比較的広い範囲で相対的に温度を比較することができる簡便で有用な方法である。しかし、表面の輻射率が不明である場合には絶対温度の精度は保証されない。特に表面が光沢をもつ場合には反射光の影響により測定誤差が大きくなることが知られている。

【0005】

そこで、本発明は、対象物の温度分布を精度よく求めることを可能とする伝熱解析装置及び伝熱解析方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のある態様の伝熱解析装置は、対象物を表す解析モデルを作成するモデル作成部と、前記解析モデルに伝熱解析を実行する伝熱解析部と、解析結果を処理する解析結果処理部と、を備える。前記モデル作成部は、前記対象物で温度が測定される位置を測定点として前記解析モデルに設定し、前記伝熱解析部は、熱流束を規定する境界条件のもとで第1の伝熱解析を実行して第1の温度分布を生成し、前記測定点の実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して第2の温度分布を生成し、前記解析結果処理部は、前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力する。

【0007】

本発明の別の態様は、伝熱解析方法である。この方法は、対象物を表す解析モデルに設定される測定点の実測温度を利用して該対象物の温度分布を求める伝熱解析方法であって、第1の伝熱解析を、熱流束を規定する境界条件のもとで実行して第1の温度分布を生成するステップと、第2の伝熱解析を、前記実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として実行し第2の温度分布を生成するステップと、前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力するステップと、を備える。

【0008】

本発明のさらに別の態様は、伝熱解析装置である。この装置は、熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成する一次解析部と、前記解析モデルに設定される測定点の実測温度と前記一次温度分布における当該測定点の温度との誤差値に基づいて前記測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて前記一次温度分布を補正する二次解析部と、を備える。

【発明の効果】

【0009】

本発明によれば、対象物の温度分布を精度よく求めることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る伝熱解析装置を適用し得る射出成型機の正面図である。

【図2】本発明の一実施形態に係る伝熱解析装置の構成を模式的に示す図である。

【図3】本発明の他の一実施形態に係る伝熱解析装置の構成を模式的に示す図である。

【図4】本発明の他の一実施形態に係る伝熱解析装置の構成を模式的に示す図である。

【図5】本発明の一実施形態に係る処理装置の構成を模式的に示す図である。

【図6】本発明の一実施形態に係る温度推定装置が処理する主な機能ブロックを図示したものである。

【図7】本発明の一実施形態に係る温度推定処理を説明するためのフローチャートである。

【図8】本発明の一実施形態に係る解析モデルの一例を模式的に示す図である。

【図9】本発明の一実施形態に係る伝熱解析処理を説明するためのフローチャートである。

【図10】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図11】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図12】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図13】本発明の一実施形態に係る伝熱解析処理の一例を説明するための図である。

【図14】従来の伝熱解析処理により得られた温度分布の一例を示す図である。

【図15】本発明の一実施形態に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【図16】第1比較例に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【図17】第2比較例に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【図18】本発明の一実施形態に係る伝熱解析処理により得られた温度分布の一例を示す図である。

【発明を実施するための形態】

【0011】

本発明の一実施形態によれば、主として2段階の工程を含む伝熱解析法が提供される。第1段階においては通常の伝熱解析を一次解析として実行する。一次解析では実測温度は考慮されない。一次解析で得られた一次温度分布と実測温度とに基づいて、第2段階においては温度誤差分布を得る二次解析を実行する。こうして一次温度分布から温度誤差を除去することができるので、対象物の温度分布を精度よく求めることができる。

【0012】

このようにすれば、いわゆる「合わせ込み」の作業負担を軽減できる。合わせ込みとは、解析結果と実測結果とを整合させるために、解析の前提として設定した解析条件を調整する作業である。解析条件には例えば、対象物に設置されている熱源(ヒータ、冷却媒体など)からの単位時間当たりの発熱または吸熱量、対象物と外部領域との熱伝達率などがある。伝熱解析においてこれらの解析条件を予め正確に定めることは必ずしも容易ではない。解析結果と実測結果とを比較して、試行錯誤で解析条件を調整する作業を繰り返すことになるから、「合わせ込み」作業には膨大な時間がかかりがちである。あるいは、「合わせ込み」作業を効率的に行うには、職人的な技量が要求されがちである。

【0013】

本発明の一実施形態によれば、サーモグラフィを用いて光沢のある面をもつ対象物の温度分布推定に好適な伝熱解析装置が提供される。光沢面には黒体マークが形成され、そのマークにおける実測温度が温度誤差分布の作成に利用される。この実施例では、実測温度は、伝熱解析の温度拘束境界条件として伝熱解析に直接的に用いられるわけではない。

【0014】

なお、本発明は光沢面の温度推定には限られず、以下に詳しく説明するように、輻射率の未知領域と既知領域とを有する対象物の温度推定にも適用可能である。ある領域の輻射率が所定の輻射率範囲にあるか否かを識別可能である対象物についても適用することができる。温度センサはサーモグラフィには限られず、非接触式の温度センサを用いてもよい。接触式の温度センサを用いることも可能である。

【0015】

図1は、本発明の一実施形態に係る伝熱解析装置に好適な射出成型機の正面図である。射出成形機340は、射出装置350及び型締装置370を含んで構成される。

【0016】

射出装置350は、加熱シリンダ351を備え、加熱シリンダ351に、樹脂を供給するホッパ352が配設される。また、加熱シリンダ351内に、スクリュー353が進退自在かつ回転自在に配設される。スクリュー353の後端は、支持部材354によって回転自在に支持される。支持部材354に、サーボモータ等の計量モータ355が駆動部として取り付けられている。計量モータ355の回転が、計量モータ355の出力軸361に取り付けられたタイミングベルト356を介して、被駆動部のスクリュー353に伝達される。計量モータ355の出力軸361の後端に、検出器362が直結している。検出器362は、計量モータ355の回転数または回転量を検出する。検出器362により検出された回転数または回転量に基づいて、スクリュー353の回転速度が求められる。

【0017】

射出装置350はさらに、スクリュー353と平行なねじ軸357を回転自在に備える。ねじ軸357の後端は、サーボモータ等の射出モータ359の出力軸363に取り付けられたタイミングベルト358を介して、射出モータ359に連結されている。従って、射出モータ359によってねじ軸357を回転させることができる。ねじ軸357の前端は支持部材354に固定されたナット360と螺合させられる。駆動部である射出モータ359を駆動し、タイミングベルト358を介して駆動伝達部であるねじ軸357を回転させると、支持部材354が前後進する。

【0018】

支持部材354に、荷重の検出器であるロードセル365が取り付けられている。支持部材354の前後進運動が、ロードセル365を介してスクリュー353に伝えられることにより、スクリュー353が前後進する。ロードセル365により検出された力に対応するデータが、制御装置310に送出される。射出モータ359の出力軸363の後端に、検出器364が直結している。検出器364は、射出モータ359の回転数または回転量を検出する。検出器364により検出された回転数及び回転量に基づいて、スクリュー353の前後進方向の移動速度または前後進方向の位置が求められる。

【0019】

型締装置370は、可動側の金型371が取り付けられた可動プラテン372と、固定側の金型373が取り付けられた固定プラテン374とを含む。可動プラテン372と固定プラテン374とは、タイバー375によって連結される。可動プラテン372はタイバー375に沿って摺動可能である。また、型締装置370は、トグル機構377を含む。トグル機構377は、一端が可動プラテン372と連結し、他端がトグルサポート376と連結する。トグルサポート376の中央において、ボールねじ軸379が回転自在に支持されている。トグル機構377に設けられたクロスヘッド380に固定されたナット381が、ボールねじ軸379に螺合させられている。また、ボールねじ軸379の後端にプーリ382が配設され、サーボモータ等の型締モータ378の出力軸383とプーリ382との間に、タイミングベルト384が架け渡されている。

【0020】

型締装置370において、駆動部である型締モータ378を駆動すると、型締モータ378の回転が、タイミングベルト384を介して、駆動伝達部であるボールねじ軸379に伝達される。そして、ボールねじ軸379及びナット381によって、運動方向が回転運動から直線運動に変換され、トグル機構377が作動させられる。トグル機構377の作動により、可動プラテン372がタイバー375に沿って摺動し、型閉じ、型締め及び型開きが行われる。

【0021】

型締モータ378の出力軸383の後端に、検出器385が直結している。検出器385は、型締モータ378の回転数または回転量を検出する。検出器385により検出された回転数または回転量に基づいて、ボールねじ軸379の回転に伴って進退するクロスヘッド380の位置、または、トグル機構377によってクロスヘッド380に連結された被駆動部である可動プラテン372の位置が求められる。制御装置310が、計量モータ355、射出モータ359、型締モータ378を制御する。

【0022】

図1において破線で示すように、可動側の金型371と固定側の金型373との間の金型内部に、キャビティcavが形成される。キャビティcavと加熱シリンダ351の内部とが連通している。

【0023】

射出成形機340には、可動側の金型371及び固定側の金型373を所定の温度に維持するために金型温調システム(図示せず)が付随して設けられている。また、金型温調システムとは別系統の温調システムが射出成形機340に付随して設けられていてもよい。この別系統の温調システムは射出成形機340の構成要素(例えばタイバー375、プラテン372、374)の温度を制御するよう構成されている。温調システムにおいては例えば、温度制御対象(例えば金型)内の各所に温調部位が設定され、該各温調部位に温調用の媒体を流すための媒体流路が形成されている。また、各媒体流路と温調制御器とが接続されている。温調システムは、温度制御対象の内部または表面を直接加熱または冷却するためのヒータまたは冷却源を備えてもよい。これらヒータまたは冷却源も温調制御器に接続され、対象を所定の温度に維持するために制御されてもよい。

【0024】

可動側の金型371及び固定側の金型373は通常、温調システムにより周囲の室温よりも高温に維持されている。また、周囲に配置されている各モータからの排熱や、キャビティcavに供給される溶融樹脂などからの熱流入が存在する。このため、金型371、373や、タイバー375及びプラテン372、374等の射出成形機340の各要素には温度分布が生じる。温度分布に起因する熱変形が射出成形品の形状精度に与える影響はなるべく小さいことが好ましい。よって、熱変形解析を考慮して金型及び射出成形機340が設計されることが好ましい。

【0025】

一実施例においては、金型及び射出成形機340の露出された金属表面に温度測定用マーク300が形成される。温度測定用マーク300は、例えば公知の黒体テープを金属光沢面に貼り付けることにより形成される。なお図においては黒色の四角でマーク300を表しているが、これは説明の便宜のためにすぎない。マーク300の外観(例えば形状、色)は適宜定めることができる。マーク300は、温度測定対象となる部品ごとに複数箇所に設けることが好ましく、図1に示される例においては金型371、373、タイバー375、及びプラテン372、374のそれぞれに複数の温度測定用マーク300が形成されている。後述するように、温度測定用マーク300を有する対象物の熱画像がサーモグラフィユニット(図2参照)により撮像される。

【0026】

図2は、本発明の一実施形態に係る伝熱解析装置100の構成を模式的に示す図である。伝熱解析装置100は測定対象物10の温度分布を伝熱解析により求めるための装置である。測定対象物10の表面には、輻射率が既知である測定マークAが予め形成されている。伝熱解析装置100は、複数のサーモグラフィユニット20、30と、処理装置40とを含んで構成される。図2において説明の便宜上、紙面の左右方向をX軸方向、上下方向をY軸方向、奥行き方向をZ軸方向とするXYZ直交座標系を定義する。測定マークAは斜線を付して示している。

【0027】

図示される一実施例においては、測定対象物10は直方体状の形状を有する物体である。また、測定対象物10は、例えば光沢面等の輻射率の小さい表面を有する。測定対象物10は例えば成形装置において使用される固定側または可動側の金型であってもよいし、射出成形機の固定側または可動側のプラテン及びその他の構成部品であってもよい。これらの場合、通常、測定対象物10は、金属材料が露出されている平面を表面に有する。図2において、測定対象物10の第1面31はXY面に平行(すなわちZ軸に垂直)であり、第2面32はYZ面に平行(X軸に垂直)であり、第3面33はXZ面に平行(Y軸に垂直)である。

【0028】

測定対象物10の表面に複数の測定マークAが予め設けられている。測定対象物10の使用時または動作時に観察可能である面に測定マークAが設けられていることが好ましい。測定対象物10の第1面31及び第2面32にそれぞれ複数の測定マークAが設けられており、第3面33には測定マークAは設けられていない。第1面31及び第2面32においては4隅に測定マークAが設けられている。一実施例においては、測定対象物10の第1面31及び第2面32はそれぞれ金型またはプラテンの側面及び上面であり、第3面33は金型のキャビティ面またはプラテンの金型取付面である。

【0029】

測定マークAは輻射率が既知の領域であり、例えば黒体領域である。一実施例においては測定マークAは擬似黒体領域であってもよい。擬似黒体領域は、輻射率εが1に十分に近い値を有し(例えば波長10μmの赤外線に対しε≧0.8)、その輻射率が既知である対象物表面上の領域である。擬似黒体領域は、公知の黒体テープを測定対象物10の表面の一部に貼り付けることにより、または公知の黒体塗料を表面の一部に塗布することにより形成されてもよい。

【0030】

測定対象物10において測定マークA以外の領域は一般に、輻射率が未知である。本発明に好適な一実施例において測定マークA以外の領域は測定マークAに比べて輻射率が有意に小さい領域であり、測定マークA以外の領域は例えば金属光沢面である。この場合、測定マークA以外の領域の輻射率は測定マークAよりも相当に小さく、例えば波長10μmの赤外線に対しε≦0.2である。

【0031】

伝熱解析装置100は、サーモグラフィユニット20、30を含む温度情報取得部を備える。図示される一実施例においては、温度情報取得部は、第1サーモグラフィユニット20及び第2サーモグラフィユニット30を含む。サーモグラフィユニット20、30は測定対象物10の熱画像を撮像するための装置であり、例えば公知のサーモグラフィ装置または赤外線カメラである。サーモグラフィユニット20、30は、熱画像データを処理装置40に出力するよう接続されている。

【0032】

サーモグラフィユニット20、30は、被写体の発する赤外線放射エネルギーを検出し、検出したエネルギー量を見かけの温度に変換して、被写体の相対温度分布を示す熱画像を生成する。すなわち、サーモグラフィユニット20、30は、対象の発する赤外線放射エネルギーを内蔵された赤外光学系を通じて赤外線センサの受像面で検出し、受像面上の各受光点での検出エネルギー量を表す信号を生成する。仮定された輻射率のもとで(例えば撮像対象が黒体であると仮定して)検出エネルギー量を温度に変換して各画素値に割り当てることにより、熱画像が得られる。

【0033】

一実施例においては、複数のサーモグラフィユニットが測定対象物10の複数の面をそれぞれ撮像するよう複数のサーモグラフィユニットが配置されていてもよい。例えば3つのサーモグラフィユニットを設け、X方向、Y方向、Z方向のそれぞれから測定対象物を撮像するようにしてもよい。このようにすれば、測定対象物表面の熱画像を3次元で得ることができる。また、測定対象物表面の2次元の熱画像を取得すれば十分である用途においては、1つのサーモグラフィユニットにより測定対象物10のその表面を撮像するようにしてもよい。

【0034】

図示される一実施例においては、第1サーモグラフィユニット20は測定対象物10の第1面31を撮像し、第2サーモグラフィユニット30は測定対象物10の第2面32を撮像する。第1サーモグラフィユニット20の光軸は第1面31に垂直であり(すなわちZ軸方向)、第2サーモグラフィユニット30の光軸は第2面32に垂直であるように(すなわちX軸方向)、各サーモグラフィユニット20、30は配置されている。なお、測定マークAを有する測定対象物10の複数の面が共通のサーモグラフィユニットで撮像されてもよい。

【0035】

図3は、本発明の他の一実施形態に係る伝熱解析装置100の構成を模式的に示す図である。図2に示す実施例と共通する構成については、冗長を避けるため同じ符号を付し説明を適宜省略する。測定対象物10に形成された測定マークAは、輻射率が既知である領域B上に位置特定用マークCが形成された構成を有する。つまり、輻射率既知領域Bを背景としてスポット状の位置特定用マークCが設けられている。輻射率既知領域Bは図2に示す測定マークAと同様でよく、例えば擬似黒体領域である。例えば、輻射率既知領域Bを白色の黒体テープまたは黒体塗料により形成し、位置特定用マークCを黒色に形成して、位置特定用マークCの視認性を高めるようにしてもよい。推定精度を高めるために、測定マークAは多数設けられている。また、測定マークAは、測定対象物10の表面の全体に分布している。図示されるように、測定マークAは例えば千鳥状に配列されていてもよい。

【0036】

伝熱解析装置100は、観測装置50、60を備える。観測装置50、60は、サーモグラフィユニット20、30と、位置特定用マークCを検出するための撮像装置41、42とを含んで構成される。撮像装置41、42は例えば公知のCCDカメラである。撮像装置41、42は、サーモグラフィユニット20、30と同様に撮像した画像データを処理装置40に出力するよう接続されている。

【0037】

図3に示される実施例においては、第1観測装置50は測定対象物10の第1面31を撮像し、第2観測装置60は測定対象物10の第2面32を撮像する。測定対象物10の他の面または部位を撮像するための更なる観測装置が設けられていてもよい。第1観測装置50の第1サーモグラフィユニット20及び第1撮像装置41の光軸は第1面31に垂直であり、第2サーモグラフィユニット30及び第2撮像装置42の光軸は第2面32に垂直であるように、各観測装置50、60は配置されている。各観測装置50、60におけるサーモグラフィユニット20、30に定義されたローカルの座標系と撮像装置41、42に定義されたローカルの座標系との関係は予め計測または調整され処理装置40に記憶され既知とされている。つまり、各観測装置50、60におけるサーモグラフィユニット20、30と撮像装置41、42との位置関係は予め較正されている。

【0038】

本実施例では、測定マークAに1からnまで通番を付したとき、第1面31の測定マークA1〜Aiが第1観測装置50で観測され、第2面32の測定マークAi+1〜Anが第2観測装置60で観測される。第1面31に垂直な光軸をもつ第1撮像装置41で第1面31の測定マークA1〜Aiを観測することにより、第1面31の測定マークA1〜Aiの面内方向(XY面)の変位を求めることができる。同様にして、第2撮像装置42の画像に基づいて第2面32の測定マークAi+1〜Anの面内方向(YZ面)の変位を求めることができる。

【0039】

他の実施例では、すべての測定マークA1〜Anまたは一部の測定マークAj〜Aj+mが複数の観測装置50、60で観測されるようにしてもよい。公知のステレオ計測法を用いて複数の観測装置50、60で共通の測定マークAを観測することにより、測定マークAの位置を3次元で測定するようにしてもよい。あるいは、1つの観測装置50、60ですべての測定マークA1〜Anまたは一部の測定マークAj〜Aj+mを観測するようにしてもよい。

【0040】

位置特定用マークCを有する測定マークAを用いることにより、測定対象物10のマーク位置における熱変形を直接測定することができる。また、測定対象物10に外力が作用したときのマーク位置における変位量を測定することができる。処理装置40は、後述する温度誤差分布の推定処理と同様の手法により(例えば補間関数を算出することにより)、測定された各マーク位置での変位量に基づいて測定対象物10の変位分布を推定する処理を実行してもよい。例えば図1に示す射出成形機340において型締めを行うと、可動側の金型371及び固定側の金型373に応力が印加される。また、温調等に起因する熱変形も生じる。このときの金型のわずかな変形を観測することは、射出成形品の形状精度を高める観点から好ましい。

【0041】

図4は、本発明の他の一実施形態に係る伝熱解析装置100の構成を模式的に示す図である。図2及び図3に示す実施例と共通する構成については、冗長を避けるため同じ符号を付し説明を適宜省略する。なお、図4に示す測定マークAは図2と同様の構成としているが、図3に示す位置測定用マーク付きの測定マークとしてもよい。

【0042】

伝熱解析装置100の温度情報取得部は、サーモグラフィユニット20、30に加えて、更なる他の温度センサ45、47を含む。温度センサ45、47は、サーモグラフィユニット20、30により撮像されない測定対象物10上の領域の温度測定を分担している。つまり、温度センサ45、47は、サーモグラフィユニット20、30の撮像可能領域外に設けられている。サーモグラフィユニット20、30の撮像領域には温度センサは設置されず、測定対象物10の表面(または測定マークA)が露出されている。なお、一実施例においては、サーモグラフィユニット20、30の撮像領域にも温度センサを設けてもよい。

【0043】

例えば第1温度センサ45は、サーモグラフィユニット20、30から見て測定対象物10の手前にある障害物70の背後に設けられている。障害物70もまた温度測定対象であってもよく、この場合、サーモグラフィユニット20、30により撮像可能な障害物70の表面に測定マークAが設けられていてもよい。測定対象物10が例えば金型である場合、障害物70は例えば射出成形機のタイバーである。第2温度センサ47は、サーモグラフィユニット20、30から見ることのできない第3面33に設けられている。これらの他の温度センサは、サーモグラフィユニット20、30と同様に、温度測定結果を処理装置40に出力するよう接続されている。

【0044】

温度センサ45、47は接触式の温度センサであってもよく、例えば公知の熱電対であってもよい。温度センサ45、47は、測定対象物10の表面に取り付けられていてもよいし、測定対象物10の内部に設けられていてもよい。一実施例においては、温度センサ45、47は、測定対象物10の温調システムに含まれる温度センサであってもよい。また、サーモグラフィユニット20、30が温度センサとして測定対象物10の温調システムに組み込まれていてもよい。

【0045】

また、温度センサ45、47は非接触式の温度センサであってもよい。例えば、赤外線放射エネルギーを検出することにより温度を測定する放射温度計であってもよい。この場合、非接触温度センサに対向する測定対象物10の表面には測定マークAが設けられていることが好ましい。なお、一実施例においては、伝熱解析装置100は、サーモグラフィユニット20、30を用いずに、他の非接触温度センサで測定対象物10上の測定点(例えば測定マーク)を順次測定することにより温度情報を取得してもよい。

【0046】

図5は、本発明の一実施形態に係る処理装置40の構成を模式的に示す図である。なお、図5のハードウェア構成は例示であり、これに限定されないのは当然である。図5に示すように、処理装置40は、制御部3、記憶装置5、メディア入出力部6、入力部7、表示部9、プリンタポート11、接続ポート14等がバス13を介して互いに接続されている。制御部3は、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)等を含んで構成され、例えば記憶手段としての記憶装置5に格納されたプログラムに従って、バス13を介して接続された各装置を駆動制御する。処理装置40は例えば公知のパソコンであってもよい。

【0047】

記憶装置5には、伝熱解析装置100の各構成部分を駆動制御するための制御プログラムや、本発明の一実施例を実施するための温度推定プログラム、伝熱解析プログラム、及び熱変形解析プログラム等が格納されている。メディア入出力部6は、フレキシブルディスク、CD、DVD等のメディアとの間で情報の入出力を行う装置である。入力部7は、制御部3で実行される処理に関係するユーザの入力を受けるためのキーボード、マウス等の入力装置であり、表示部9はディスプレイ等の表示機器である。プリンタポート11には出力装置としてのプリンタ12等が接続される。接続ポート14にはサーモグラフィユニット20、30等の観測装置が接続される。接続ポート14には、撮像装置41、42、あるいは他の温度センサ45、47等も同様に接続されてもよい。

【0048】

図6は、本発明の一実施形態に係る伝熱解析装置100が処理する主な機能ブロックを図示したものである。上述のように、伝熱解析装置100は、制御部3と温度情報取得部110とを含んで構成される。制御部3は、温度情報取得部110から入力される温度情報に基づいて、測定対象物10を表す解析モデルの温度分布推定処理、熱変形解析処理、伝熱解析処理、及び、得られた結果の表示処理を含む各種処理を実行する。

【0049】

温度情報取得部110は、第1サーモグラフィユニット20及び第2サーモグラフィユニット30を含んで構成される。温度情報取得部110は、第3のサーモグラフィユニットを更に含んでもよい。また、図4を参照して述べたように、接触式または非接触式の温度センサ45、47をさらに含んでもよい。温度情報取得部110は、取得された温度データを制御部3または記憶装置5に出力するよう構成されている。制御部3は、温度情報取得部110からの温度データの入力を受けて、または記憶装置5から温度データを読み出して、温度データを処理する。

【0050】

制御部3は、温度情報処理部120、温度推定部122、モデル生成部124、熱変形解析部126、伝熱解析部128、及び解析結果処理部130を含んで構成される。制御部3は、記憶装置5に格納されたプログラムを読み込み、当該プログラムに定められた演算を実行することにより、温度情報処理部120、温度推定部122、モデル生成部124、熱変形解析部126、伝熱解析部128、及び解析結果処理部130としての機能を果たすよう構成されている。

【0051】

温度情報処理部120は、測定対象物10上に設定されている測定点の位置と、取得された温度情報から得られる当該測定点の温度とを対応づける処理を実行する。温度推定部122は、温度を推定すべき位置と測定点との位置関係と測定点温度とに基づいて温度を推定する処理を実行する。モデル生成部124は、測定対象物10を表す解析モデルを生成する。熱変形解析部126は、与えられた温度分布のもとで解析モデルの熱変形を解析する処理を行う。伝熱解析部128は、解析モデルに対して伝熱解析を実行する。解析結果処理部130は例えば、得られた温度分布や熱変形解析結果、伝熱解析結果を表示または出力するための処理を実行する。

【0052】

なお、温度情報処理部120、温度推定部122、モデル生成部124、熱変形解析部126、伝熱解析部128、及び解析結果処理部130のうち少なくとも1つは、制御部3から物理的に独立している別の制御装置に設けられていてもよい。例えば、熱変形解析部126及び伝熱解析部128はそれぞれ独立した熱変形解析装置及び伝熱解析装置として構成されていてもよい。熱変形解析装置は、伝熱解析装置から出力された温度分布を用いて熱変形解析を実行してもよい。

【0053】

また、制御部3は、一次解析部と二次解析部とを含んで構成されていてもよい。一次解析部及び二次解析部は、解析モデルに対して伝熱解析を実行するよう構成されていてもよい。一実施例においては、一次解析部は、熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成してもよい。二次解析部は、解析モデルに設定される測定点の実測温度と一次温度分布における当該測定点の温度との誤差値に基づいて測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて一次温度分布を補正してもよい。二次解析部は、測定点の実測温度と一次温度分布における当該測定点の温度との誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して温度誤差分布を推定してもよい。二次解析部は、伝熱解析を実行することなく例えば補間処理により温度誤差分布を推定してもよい。

【0054】

以上の各機能ブロックは、各種演算処理を実行するCPU、データの格納やプログラム実行のためのワークエリアとして利用されるRAMなどのハードウェア、およびソフトウェアの連携によって実現される。したがって、これらの機能ブロックはハードウェアおよびソフトウェアの組み合わせによって様々な形で実現することができる。

【0055】

図7は、本発明の一実施形態に係る温度推定処理を説明するためのフローチャートである。図示されるように、まず温度推定の前処理として、測定対象物10に輻射率が既知のマークが形成される(S10)。もちろん、既にマークが形成されている対象物の温度推定を行う場合にはこのマーク形成工程は省略することができる。この工程により、輻射率が未知である物体表面に輻射率が既知の部位が形成される。一実施例においては、測定対象物10の表面に擬似黒体領域を設けることによりマークが形成される。また、測定対象物10のある領域の輻射率を測定し、その領域を温度測定用マークとして設定してもよい。

【0056】

次に、更なる前処理として、測定対象物10の解析モデルが処理装置40上で作成される(S12)。測定対象物10の形状及び寸法、温度が実際に測定される測定位置である測定点、及び温度を推定すべき位置である評価点が少なくとも処理装置40に入力される。測定点は輻射率の既知領域に設定され、評価点は輻射率の未知領域に設定される。作成に必要な情報が処理装置40に入力されることにより、処理装置40は解析モデルを作成する。そのようにして、所定の座標系が定められている空間において、測定対象物10が占める領域、測定点の位置座標、評価点の位置座標が定義される。すなわち、解析モデルにおける測定点と評価点との位置関係が定義される。なお、既に解析モデルが作成済みである場合にはこの処理も省略可能である。

【0057】

ここで、所定の座標系は測定対象物10の形状により適宜定めることが可能であり、例えばXYZ直交座標系、円筒座標系、極座標系等の3次元座標系であってもよい。面内の温度分布を求める場合には2次元座標系であってもよい。なお、解析モデルは熱変形解析または伝熱解析のためのモデルであることが好ましいがこれに限られず、例えば温度分布推定のために専用の解析モデルであってもよい。

【0058】

図8は、本発明の一実施形態に係る解析モデルの一例を模式的に示す図である。XYZ直交座標系において測定対象物10は多数の有限要素に分割されている。図8は、測定対象物10が立方体の多数の要素に分割された例を示している。各要素の頂点に節点Dが画定される。各要素を、多角形の表面を持つ任意の立体形状としてもよい。この場合、多角形の表面の頂点が節点Dとなる。測定対象物10の表面に複数の測定点A及び評価点Eが定義されている。各節点Dを評価点Eとしてもよい。処理装置40は、測定点A、節点D、評価点Eの位置座標を記憶する。なお、解析モデルは有限要素法を前提とするモデルには限られず、例えば境界要素法などの他の数値解法に適するモデルであってもよい。

【0059】

次に、図7に示されるように、温度情報取得処理が行われる(S14)。一実施例においては、測定対象物10の熱画像がサーモグラフィユニット20、30により撮像される。物体から放射されている赤外線放射エネルギーを検出することにより温度データが作成される。他の温度センサが設けられている場合には、それらの温度センサにより温度が測定される。熱画像及び温度測定結果を含む温度データは処理装置40に入力され、記憶装置5に保存される。

【0060】

処理装置40は、評価点の温度推定処理を実行する(S16)。後述するように、伝熱解析を用いた温度推定処理が実行される。処理装置40は、測定点の実測温度と評価点の推定温度とから温度分布を作成して出力する(S18)。一実施例においては、処理装置40は温度分布を表示部9に表示する。処理装置40は、熱変形解析装置に温度分布を出力してもよいし、作成した温度分布を用いて熱変形解析を実行してもよい。

【0061】

伝熱解析とは一般に、熱伝導方程式を数値的に解くことにより解析領域の温度分布を求める方法である。伝熱解析においては通常、解析領域の表面全域に境界条件を設定する必要がある。境界条件としては、熱流束を規定する場合と、温度を規定する場合とがある。熱流束を規定する場合には、単位時間当たり一定の発熱(加熱)または吸熱(冷却)があることを表す発熱境界条件、熱の流出入がないことを表す断熱境界条件、及び、ある程度の熱の流出入が許容されることを表す熱伝達境界条件がある。発熱境界条件は、解析領域における熱源(ヒータ等)をモデル化するために用いられる。熱伝達境界条件の場合、解析領域と外部領域との熱伝達率と外部領域の温度とが設定される。

【0062】

このように、境界条件として熱流束を規定する場合、解析者が設定しなければならないパラメタは温度を規定する場合に比べて多くなる傾向がある。設定すべきパラメタが多数となるほど、解析精度はパラメタの設定に左右されるようになる。しかし、十分な解析精度となるようにすべてのパラメタを設定することは実際には必ずしも容易ではない。このため、いくつか(またはすべて)のパラメタは、適当な仮定のもとで解析者により決定されるのが実情である。

【0063】

図9は、本発明の一実施形態に係る伝熱解析処理を説明するためのフローチャートである。処理装置40のモデル生成部124は、測定対象物10の伝熱解析モデルを作成する(S20)。測定対象物10の形状及び寸法、温度が実際に測定される測定位置である測定点の位置が少なくとも処理装置40に入力されることにより、解析モデルが作成される。この伝熱解析モデルは、図7のS12で作成された解析モデルであってもよいし、伝熱解析用に新たに作成されたモデルであってもよい。

【0064】

処理装置40の伝熱解析部128はまず、一次温度分布を得るための一次伝熱解析を実行する(S22)。一次伝熱解析は、測定点の実測温度を境界条件として用いることなく、熱流束を規定する境界条件のもとで実行される。上述のように、熱流束を規定する場合に設定される解析条件は解析者の仮定によるから、得られる一次温度分布にはある程度の誤差が含まれると想定される。ここで、測定点の実測温度を一次伝熱解析に反映させないのは、一次温度分布において測定点近傍に凸(または凹)が生じるのを避けるためである。すなわち、解析対象への入熱(または放熱)があるモデルに対して温度拘束境界条件を適用すると、その温度を極値とする凹凸が温度分布に生じることが経験的に見出されている。

【0065】

一次伝熱解析は、モデルのメッシュ分割処理(S24)と、加熱冷却条件設定処理(S26)と、第1伝熱解析処理(S28)と、を含む。メッシュ分割処理(S24)においては、伝熱解析部128は、第1伝熱解析処理(S28)で用いられる数値解法に適する方式で伝熱解析モデルを分割する。例えば有限要素法に基づき伝熱解析モデルを要素に分割する。このような分割を要しない数値解法を用いる場合には、メッシュ分割処理(S24)は省略することができる。

【0066】

伝熱解析部128は、伝熱解析モデルに対して加熱冷却条件設定処理(S26)を実行する。伝熱解析部128は、例えば解析者による入力に基づいて、測定対象物10に存在する熱源または冷却源を発熱境界条件として設定する。伝熱解析部128は、熱源または冷却源以外の境界領域についても適当な境界条件、例えば熱伝達境界条件または断熱境界条件を設定する。解析対象が金型または射出成形機の構成要素である場合には、例えば、ヒータ及び冷却流路の設置位置については発熱境界条件が設定され、外表面については周囲環境(例えば空中)への放熱を表す熱伝達境界条件が設定される。なおメッシュ分割処理(S24)及び加熱冷却条件設定処理(S26)は、モデル作成処理(S20)において実行されてもよい。こうして、伝熱解析部128は、設定された境界条件の下で伝熱解析モデルに対し定常伝熱解析を実行する(S28)。

【0067】

伝熱解析部128はさらに、温度誤差分布を得るための二次解析を実行する(S30)。伝熱解析部128は、一次温度分布における測定点の温度とその測定点の実測温度との誤差値に基づいて測定点以外の解析領域における温度誤差分布を推定する。よって、二次解析は、測定温度入力処理(S32)と、測定点での温度差算出処理(S34)と、誤差解析処理(S36)と、を含む。

【0068】

測定温度入力処理(S32)は、記憶装置5に保存されている温度データを取り込む処理と、解析モデルに設定されている測定点の位置と、記憶されている温度データから得られる当該測定点の温度とを対応づける処理と、を含む。温度情報処理部120は、記憶装置5に保存されている温度データを取り込む。一実施例においては、熱画像上の位置と解析モデル上での位置との関係が予め記憶装置5に記憶されている。また、接触式または非接触式の温度センサによる測定位置も予め記憶装置5に記憶されている。よって、温度情報処理部120は例えば、保存されている温度データを読み出した上で各測定点に対応する温度データを選択し、測定点とその温度とを対応づけて記憶装置5に再度保存するようにしてもよい。あるいは、温度情報処理部120は、各測定点に対応する温度データを選択的に抽出し、測定点とその温度とを対応づけてもよい。他の実施例においては、温度測定用のマークの位置が例えば観測装置50、60により実際に測定されてもよい。この場合、温度情報処理部120はマーク位置の測定結果に基づいて測定点の位置と測定温度とを対応づけてもよい。

【0069】

温度差算出処理(S34)においては、伝熱解析部128は、一次温度分布における測定点の温度と、測定温度データから得られたその測定点の実測温度との温度差を算出する。

【0070】

一実施例に係る誤差解析処理(S36)においては、伝熱解析部128は、一次温度分布における測定点の温度とその測定点の実測温度との誤差値を当該測定点の温度拘束境界条件として2回目の定常伝熱解析を実行する。こうして得られた第2の温度分布が温度誤差分布として用いられる。

【0071】

第2の伝熱解析においては、測定点以外の解析領域の境界条件については断熱境界条件とすることが好ましい。つまり、解析対象と外部との間で入熱及び放熱がないものとして伝熱解析をすることが好ましい。言い換えれば、第2の伝熱解析は、対象物に設けられている熱源または冷却源を反映させないようにすることが好ましい。

【0072】

伝熱解析の結果は解析モデルと境界条件に左右される。解析モデルについては、特に解析対象が工業製品である場合には、図面やCADデータを参照することにより比較的高精度に対象物を表すことができる。これに対して境界条件は上述のように、十分な正確さで設定することは必ずしも容易ではない。よって、一次温度分布の主たる誤差要因は境界条件にあると考えられる。解析者が仮定したパラメタが真の値から乖離している結果、一次温度分布に誤差が生じる。

【0073】

パラメタの乖離は、例えばヒータからの熱流入や外部領域への放熱、あるいは解析領域と外部領域との間の熱伝達率などを実際よりも大きい(あるいは小さい)値に設定したということである。よって、一次温度分布における誤差分布は、特定の局所領域に大きな誤差が偏在するのではなく、全体的に同程度の誤差をもつと予測される。温度誤差分布は、極端な凹凸を含むのではなく、連続的で緩やかな勾配をもつと考えられる。上述のように、解析対象への入熱(または放熱)があるモデルに対して温度拘束境界条件を適用すると、解析結果の温度分布に凹凸が生じがちである。したがって、測定点以外の解析領域の境界条件については断熱境界条件とすることにより、全体的に緩やかな勾配をもつ温度誤差分布を得ることができる。こうして、より適切な温度誤差分布を得ることができる。

【0074】

処理装置40の解析結果処理部130は、二次解析により得られた温度誤差分布を一次温度分布に重ね合わせることにより、誤差が補正された温度分布を作成する(S38)。具体的には、解析結果処理部130は、解析モデル上の各位置において一次温度分布の温度値から温度誤差分布が示す誤差値を控除して、一次温度分布の温度値を補正する。二次解析において測定点温度を拘束条件に用いているから、補正された温度分布は、測定点においてはその測定点の実測温度を有し、評価点においては一次温度分布の温度値から温度誤差分布が示す誤差値を控除した補正値を推定温度として有する。

【0075】

解析結果処理部130は、得られた補正済温度分布を出力する(S40)。一実施例においては、処理装置40は温度分布を表示部9に表示する。解析結果処理部130は例えば、解析モデル上で温度値に応じて異なる色を割り当てることにより、温度分布を表示する。また、処理装置40は、熱変形解析装置に温度分布を出力してもよいし、作成した温度分布を用いて熱変形解析を実行してもよい。処理装置40は、熱に関連するその他の連成解析を実行してもよい。

【0076】

次に、図10乃至図18を参照して、本発明の一実施形態に係る伝熱解析処理の一例を説明する。一例として、二次元平面で表される対象物表面についての伝熱解析処理を説明する。図10乃至図13は、図9に示す処理を二次元解析モデルに適用したときの例を概念的に示す図である。図14乃至図18は、図10乃至図13に示した処理により得られる温度分布、及び他の比較例により得られる温度分布を示す図である。

【0077】

まず、図10の上欄に示されるように、解析モデル200が作成される。解析領域202の形状及び寸法は、解析対象物における解析対象領域の形状及び寸法を表している。この例では、解析領域202は長方形である。解析モデル200は例えば、射出成形機のプラテン等の構成要素または金型の一表面を表す。

【0078】

解析モデル200は、解析領域202上に測定点204及びヒータ206が設定されている。図10乃至図13においては、測定点204を斜線を付して示し、ヒータ206を淡灰色で示す。解析領域202は、境界条件が設定されるべき境界領域208a、208b、208c、208dを有する。解析領域202の上辺、右辺、下辺、左辺をそれぞれ第1乃至第4境界領域208a、208b、208c、208dと称する。測定点204は、第1及び第3境界領域208a、208cの右端、中央部、左端に合計6箇所設けられている。ヒータ206は第4境界領域208dの中央部に設けられている。なお、図18に示す温度解析結果においては、太線で示す第1境界領域208aに沿う温度分布を示す。

【0079】

図10の中欄に示されるように、解析モデル200に対し例えば格子状にメッシュ分割が施される。解析モデル200においては、熱源または冷却源として設けられているのはヒータ206のみである。よって、ヒータ206からの入熱を表す発熱境界条件が第4境界領域208dの中央部のヒータ設置部位に設定される。それ以外の境界領域については測定点204も含めて、室温である外部への放熱が可能であることを表す熱伝達境界条件が設定される。すなわち、この段階では測定点204における実測温度は境界条件に反映されない。

【0080】

図10の下欄に示すのは、伝熱解析の結果得られた解析モデル200の一次温度分布である。全体的な温度分布を等高線(45℃、40℃、35℃)で示すとともに、各測定点204における一次解析温度を示す。図示されるように、ヒータ206に近い領域ほど高温であり、ヒータ206から離れるにつれて緩やかに低温となる。第1及び第3境界領域208a、208c上の測定点204の解析温度は図中左から44℃、35℃、32℃である。解析モデル200が上下対称であるのと同様に解析温度分布も上下対称である。

【0081】

図11は、各測定点204における実測温度を解析モデル200に対応づけて表している。第1境界領域208a上の測定点204の解析温度は図中左から54℃、42℃、38℃であり、第3境界領域208c上の測定点204の解析温度は図中左から53℃、41℃、37℃である。上述の一次解析温度とは一致していない。不一致の主な要因は上述のように、ヒータ206から解析領域202への流入熱量、及び解析領域202から外部への放熱を表す熱伝達率などの設定値が真の値と異なるためであると考えられる。また、測定温度が上下の測定点で一致していないことの一因は、解析モデルに反映されていない他の熱源などが解析対象物の周囲に実際には存在するからと考えられる。

【0082】

図12の上欄に示すのは、測定点204の実測温度(図11参照)と当該測定点204での一次解析温度(図10の下欄参照)との誤差値である。第1境界領域208a上の測定点204の温度誤差値は図中左から10℃、7℃、6℃であり、第3境界領域208c上の測定点204の温度誤差値は図中左から9℃、6℃、5℃である。

【0083】

図12の下欄に示すのは、二次解析により得られた温度誤差分布である。上述のように二次解析においては、測定点204における温度誤差値をその測定点204での温度拘束境界条件として用いる。測定点以外の境界領域については解析モデル200上の熱源または冷却源(例えばヒータ206)の設置位置も含めて断熱境界条件として2回目の伝熱解析を行う。こうして得られた温度誤差分布を等高線(8℃、6℃)で図示する。

【0084】

図13は、一次温度分布(図10の下欄参照)を温度誤差分布(図12の下欄参照)で補正して得られた解析モデル200の温度分布である。一次温度分布における各点の温度に温度誤差分布における各対応点の温度を足し合わせる(または差し引く)ことにより、補正された温度分布が得られる。図示されるように、補正済の温度分布は、各測定点204の温度が実測温度(図11参照)に一致しており、一次温度分布に比べて全体的に精度が向上していると考えられる。なお、この例では解析モデル200を二次元としたが、温度分布を求める対象は二次元平面に限られず、一次元または三次元の対象物についても同様に可能であることは当業者に明らかであろう。

【0085】

図14乃至図17は、図10乃至図13に示した処理により得られる温度分布、及び他の比較例により得られる温度分布をそれぞれ実際の温度分布と対比して示す図である。図18は、評価経路としての第1境界領域208aに沿う温度分布を、図10乃至図13に示した実施例、及び他の比較例について実際の温度分布と対比して示す図である。

【0086】

なおここで用いる「実際の温度分布」は、実測により得られたものではなく、従来例の限界及び実施例の効果を検証するためにベンチマークとしてシミュレーションにより作成した目標温度分布である。目標温度分布を演算したときのパラメタに意図的に誤差を与えた値を用いて伝熱解析を行い、結果を目標温度分布と比較することにより、その解析法の精度を評価している。解析結果が目標温度分布に類似するほどその解析法の精度がよいと評価することができる。

【0087】

図14は、実際の温度分布と従来の解析法により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に従来の解析法による温度分布を示す。この従来法は、実測温度を反映しないいわば通常の伝熱解析である。設定すべき各パラメタをベンチマークと同様の正確さで得ることは通常困難であるから、ベンチマークを求めたときのパラメタに誤差を加えたパラメタを用いて伝熱解析をしたときの結果を従来例として示す。図14に示されるように、左端中央部のヒータから右端に向けて緩やかに温度が低下するという傾向についてはベンチマークと同様に従来例でも示されている。しかし、図18に示されるように、従来例はベンチマークに比べて全体的に低温である。この誤差の主な要因はパラメタに与えた誤差にあると考えられる。

【0088】

図15は、実際の温度分布と図10乃至図13に示した実施例により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に実施例による温度分布を示す。図15及び図18に示されるように、従来例に比べて実施例による温度分布は実際の温度分布をよく表すことがわかる。図18は左端、中央、及び右端に測定点をもつ第1境界領域208aの温度分布であるから、温度拘束がされている測定点位置(すなわち左端、中央、及び右端)においては実際の温度分布と実施例による温度分布とは一致している。

【0089】

このように、本発明の一実施形態によれば、実測温度を反映しない第1段階の伝熱解析と実測温度を用いる第2段階の誤差解析とを含む伝熱解析を実行することにより、対象物の温度分布を精度よく求めることができる。

【0090】

さらに参考として、図16及び図17にそれぞれ第1比較例及び第2比較例による温度分布を示す。図16は、実際の温度分布と第1比較例により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に第1比較例による温度分布を示す。第1比較例は、測定点温度を温度拘束境界条件に設定して1段階の伝熱解析をしたときの温度分布である。第1比較例においては熱源または冷却源(例えばヒータ206)は条件に設定していない。また、測定点以外の境界領域については外部への放熱を許容する熱伝達境界条件としている。このため、図18にも示されるように、測定点の近傍においては比較的良好な温度分布が得られる。第1比較例は、図10乃至図13に示した実施例に比べるとベンチマークから乖離しているが、従来例よりは精度がよいことがわかる。より多くの測定点を設定することができる場合には、更なる精度の向上が期待できる。伝熱解析が1段階であるから、図10乃至図13に示した実施例に比べて計算量を低減することができる。

【0091】

したがって、本発明においては第1比較例に係る伝熱解析を対象物の温度推定に用いてもよい。よって、本発明の一実施形態に係る伝熱解析装置は、測定点の温度を該測定点の位置における温度拘束境界条件として伝熱解析を実行する伝熱解析部を備えてもよい。伝熱解析部は、測定点以外の解析領域の境界条件を熱伝達境界条件または断熱境界条件として実行してもよい。

【0092】

図17は、実際の温度分布と第2比較例により得られた温度分布とを示す図である。上欄に実際の温度分布を示し、下欄に第2比較例による温度分布を示す。第2比較例は、測定点温度を温度拘束境界条件に設定するとともに熱源または冷却源(例えばヒータ206)についても発熱境界条件として設定して、1段階の伝熱解析をしたときの温度分布である。測定点及び熱源以外の境界領域については外部への放熱を許容する熱伝達境界条件としている。

【0093】

このようにしても、図17及び図18に示されるように、比較的良好な温度分布が得られる。第2比較例は、図10乃至図13に示した実施例に比べるとベンチマークから乖離しているが、従来例よりは精度がよいことがわかる。解析条件を精度よく設定することができる場合には、更なる精度の向上が期待できる。伝熱解析が1段階であるから、図10乃至図13に示した実施例に比べて計算量を低減することができる。

【0094】

したがって、本発明においては第2比較例に係る伝熱解析を対象物の温度推定に用いてもよい。よって、本発明の一実施形態に係る伝熱解析装置は、測定点の温度を該測定点の位置における温度拘束境界条件とするとともに熱源または冷却源を発熱境界条件として伝熱解析を実行する伝熱解析部を備えてもよい。

【0095】

なお、誤差解析処理(図9のS36)においては、処理装置40は、伝熱解析に代えて補間処理を実行してもよい。一実施例においては、温度推定部122は、測定点における一次温度分布の温度誤差に基づいて測定点以外の領域での温度誤差を補間により推定してもよい。そのために、温度推定部122は、一次温度分布における評価点の温度誤差を推定するための補間関数を求める。温度推定部122は、導出された補間関数により各評価点の温度誤差を求める。

【0096】

補間関数の一例を述べる。一実施例においては、温度推定部122は、位置を変数とする補間関数fを定義し、その補間関数fの係数akを測定点での温度誤差に基づいて定める。補間関数の係数は例えば最小二乗法で求められる。一例として、二次元平面で表される対象物表面の温度誤差分布を推定するための補間関数を、測定点位置座標の二次関数とする場合、補間関数f(x,y)は次式で表される。

【0097】

【数1】

【0098】

このとき、N個の測定点がある場合には、補間関数の係数akは最小二乗法を用いて次のように求められる。

【0099】

【数2】

【0100】

ここで、行列A、Bは、N個の測定点の位置がそれぞれ、(x1,y1)、(x2,y2)、(x3,y3)、・・・、(xN,yN)で与えられ、各測定点の温度誤差がT1、T2、T3、・・・、TNである場合には、以下のとおりである。

【0101】

【数3】

【0102】

【数4】

【0103】

こうして、温度推定部122は、導出された補間関数により評価点(xk、yk)の温度誤差Tkを次式により求めることができる。

【0104】

【数5】

【0105】

上記の実施例では補間関数が二次関数である例を示したが、これに限られない。計算量の低減を重視する場合には一次関数としてもよいし、推定精度を重視する場合には高次の関数としてもよい。また、温度分布を求める対象は二次元平面に限られず、一次元または三次元の対象物についても可能であることは当業者に明らかであろう。

【0106】

また、一実施例においては、温度推定部122は、区分線形補間により評価点の温度誤差を推定してもよい。この場合、補間関数を導出する処理は、解析モデルを複数の補間エリアに分割する処理と、補間エリアごとに補間関数を求める処理とを含んでもよい。例えば、上述のように二次元平面での温度分布を求める場合には、各補間エリアに3つの測定点が含まれるように解析モデルを分割すればよい。

【符号の説明】

【0107】

10 測定対象物、 20 第1サーモグラフィユニット、 30 第2サーモグラフィユニット、 40 処理装置、 45 温度センサ、 50 第1観測装置、 60 第2観測装置、 70 障害物、 100 伝熱解析装置、 110 温度情報取得部、 120 温度情報処理部、 122 温度推定部、 124 モデル生成部、 126 熱変形解析部、 128 伝熱解析部、 130 解析結果処理部、 A 測定マーク。

【特許請求の範囲】

【請求項1】

対象物を表す解析モデルを作成するモデル作成部と、前記解析モデルに伝熱解析を実行する伝熱解析部と、解析結果を処理する解析結果処理部と、を備える伝熱解析装置であって、

前記モデル作成部は、前記対象物で温度が測定される位置を測定点として前記解析モデルに設定し、

前記伝熱解析部は、熱流束を規定する境界条件のもとで第1の伝熱解析を実行して第1の温度分布を生成し、前記測定点の実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して第2の温度分布を生成し、

前記解析結果処理部は、前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力することを特徴とする伝熱解析装置。

【請求項2】

前記伝熱解析部は、前記第2の伝熱解析を、前記測定点以外の解析領域の境界条件を断熱境界条件として実行することを特徴とする請求項1に記載の伝熱解析装置。

【請求項3】

前記対象物の熱画像を撮像するサーモグラフィユニットを含む温度情報取得部と、

前記測定点の位置と、前記熱画像を含む温度情報から得られる当該測定点の温度とを対応づける温度情報処理部と、をさらに備え、

前記対象物は輻射率の既知領域と未知領域とを含む表面を有し、前記測定点は該既知領域に設定されていることを特徴とする請求項1または2に記載の伝熱解析装置。

【請求項4】

対象物を表す解析モデルに設定される測定点の実測温度を利用して該対象物の温度分布を求める伝熱解析方法であって、

第1の伝熱解析を、熱流束を規定する境界条件のもとで実行して第1の温度分布を生成するステップと、

第2の伝熱解析を、前記実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として実行し第2の温度分布を生成するステップと、

前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力するステップと、を備えることを特徴とする伝熱解析方法。

【請求項5】

熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成する一次解析部と、

前記解析モデルに設定される測定点の実測温度と前記一次温度分布における当該測定点の温度との誤差値に基づいて前記測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて前記一次温度分布を補正する二次解析部と、を備えることを特徴とする伝熱解析装置。

【請求項1】

対象物を表す解析モデルを作成するモデル作成部と、前記解析モデルに伝熱解析を実行する伝熱解析部と、解析結果を処理する解析結果処理部と、を備える伝熱解析装置であって、

前記モデル作成部は、前記対象物で温度が測定される位置を測定点として前記解析モデルに設定し、

前記伝熱解析部は、熱流束を規定する境界条件のもとで第1の伝熱解析を実行して第1の温度分布を生成し、前記測定点の実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として第2の伝熱解析を実行して第2の温度分布を生成し、

前記解析結果処理部は、前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力することを特徴とする伝熱解析装置。

【請求項2】

前記伝熱解析部は、前記第2の伝熱解析を、前記測定点以外の解析領域の境界条件を断熱境界条件として実行することを特徴とする請求項1に記載の伝熱解析装置。

【請求項3】

前記対象物の熱画像を撮像するサーモグラフィユニットを含む温度情報取得部と、

前記測定点の位置と、前記熱画像を含む温度情報から得られる当該測定点の温度とを対応づける温度情報処理部と、をさらに備え、

前記対象物は輻射率の既知領域と未知領域とを含む表面を有し、前記測定点は該既知領域に設定されていることを特徴とする請求項1または2に記載の伝熱解析装置。

【請求項4】

対象物を表す解析モデルに設定される測定点の実測温度を利用して該対象物の温度分布を求める伝熱解析方法であって、

第1の伝熱解析を、熱流束を規定する境界条件のもとで実行して第1の温度分布を生成するステップと、

第2の伝熱解析を、前記実測温度と前記第1の温度分布における当該測定点の温度との温度誤差値を当該測定点の温度拘束境界条件として実行し第2の温度分布を生成するステップと、

前記第1の温度分布と前記第2の温度分布との重ね合わせを前記対象物の温度分布として出力するステップと、を備えることを特徴とする伝熱解析方法。

【請求項5】

熱流束を規定する境界条件のもとで解析モデルに伝熱解析を実行して一次温度分布を生成する一次解析部と、

前記解析モデルに設定される測定点の実測温度と前記一次温度分布における当該測定点の温度との誤差値に基づいて前記測定点以外の解析領域における温度誤差分布を推定し、該温度誤差分布に基づいて前記一次温度分布を補正する二次解析部と、を備えることを特徴とする伝熱解析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図18】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図18】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−226855(P2011−226855A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−95151(P2010−95151)

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]