伸縮性シートの製造方法、及び製造装置

【課題】回転する一対のギアロール41,41の間隙にシート3を通して延伸する際に、当該シート3に与え得る損傷を有効に軽減する。

【解決手段】外周部41aに設けられた複数の歯43を互いに噛み合わせながら回転する一対のギアロール41,41の間隙にシート3を通すことにより、該シート3を前記歯43によって前記ギアロール41の回転方向に延伸して伸縮性シート3aを製造する方法である。前記歯43の先端部の前記回転方向における上流側の角部43uよりも下流側の角部43dの方が大きく面取りされている。

【解決手段】外周部41aに設けられた複数の歯43を互いに噛み合わせながら回転する一対のギアロール41,41の間隙にシート3を通すことにより、該シート3を前記歯43によって前記ギアロール41の回転方向に延伸して伸縮性シート3aを製造する方法である。前記歯43の先端部の前記回転方向における上流側の角部43uよりも下流側の角部43dの方が大きく面取りされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮性シートの製造方法、及び製造装置に関する。

【背景技術】

【0002】

衛生材料の一例としての使い捨ておむつにおいて、着用者の胴周りを締める締め付け部材(例えば前身頃や後身頃のウエスト周りの部分)として、伸縮性シートが使用されることがある。この伸縮性シートは、例えば、材料としての不織布等のシートに延伸加工を施すことにより製造される(例えば、特許文献1を参照)。そして、この延伸加工の一例として「ギア延伸」という方法がある(例えば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2002−513723号公報

【特許文献2】特開2008−156785号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この「ギア延伸」は、外周部に歯が形成された上下一対のギアロールを用いてシートを延伸する方法である。詳しくは、回転する上下一対のギアロールのロール間隙に前記シートを通し、その際に、互い噛み合う上下のギアロールの歯によって三点曲げ状にシートを変形して前記ギアロールの回転方向に前記シートを延伸する。そして、この延伸後には前記シートに伸縮性が発現されて、つまり伸縮性シートとなる。

但し、これら歯の噛み合いによって延伸するため、その歯先形状によっては、延伸時にシートに大きな損傷(ダメージ)を与えてしまう。例えば、シートが不織布の場合には繊維が折れたり切断する虞がある。

【0005】

ここで、本出願人が鋭意調査したところによれば、後述する図4に示すように、ギアロール41の歯先形状(歯43の先端部の形状)が、ギアロール41の回転方向に関して上流側の角部43uと下流側の角部43dとを有している場合、延伸中にはこれら両方の角部43u,43dがシート3に食い込むことになるが、その際にシート3に与えるダメージは互いに同程度ではなく、後行して当たる前記上流側の角部43uよりも、先行して当たる前記下流側の角部43dの方が、シート3に大きな損傷を与えることが判明した。

【0006】

本発明は、上記のような従来の問題に鑑みてなされたものであって、回転する一対のギアロールの間隙にシートを通して延伸する際に当該シートに与え得る損傷を軽減可能な伸縮性シートの製造方法、及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は、

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する方法であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造方法である。

【0008】

また、

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールを有し、前記一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する装置であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造装置である。

【0009】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0010】

本発明によれば、回転する一対のギアロールの間隙にシートを通して延伸する際に当該シートに与え得る損傷が軽減される。

【図面の簡単な説明】

【0011】

【図1】ギア延伸の説明図であり、一部を拡大して示している。

【図2】図2A及び図2Bは、延伸加工によって不織布3に伸縮性が発現されるメカニズムの説明図であり、不織布3の荷重−伸び曲線を示している。

【図3】図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図である。図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図である。図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。図3Dは延伸加工後の不織布3を再度伸ばした際の繊維の状態を示す模式図である。

【図4】ギアロール41の歯43の一般例の拡大図である。

【図5】図5A乃至図5Cは、ギア延伸中に歯43が不織布3に接触する様子の説明図である。

【図6】図6Aは、ギア延伸後の不織布3の電子顕微鏡写真であり、図6Bは、図6Aの写真中の歯跡の見方を示す模式図である。

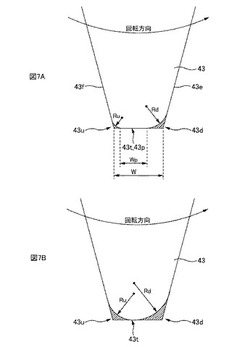

【図7】図7A及び図7Bは、本実施形態に係る歯43の上流側の角部43u及び下流側の角部43dの面取り加工の一例の説明図である。

【図8】図8A乃至8Cは、ロール径φを300(mm)以上にすることで奏する作用効果の説明図である。

【図9】図9Aは、ロール径φと進入角度θとの関係のグラフであり、図9Bは、このグラフを得るための作図的手法の説明図である。

【図10】図10A及び図10Bは、各々、他の面取り形状の説明図である。

【図11】図11A及び図11Bは、面取りの加工精度を向上可能なギアロール41の構成例の説明図である。

【発明を実施するための形態】

【0012】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0013】

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する方法であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造方法である。

このような伸縮性シートの製造方法によれば、ギアロールの歯の先端部の形状に関し、前記回転方向における上流側の角部よりも下流側の角部の方を大きく面取りしている。よって、延伸時に前記下流側の角部がシートに与える損傷を有効に抑制できて、その結果、延伸時にシートに与え得る損傷を全体として軽減可能となる。

【0014】

かかる伸縮性シートの製造方法であって、

前記下流側の角部は、前記上流側の角部よりも大きい半径の円弧形状に面取りされているのが望ましい。

このような伸縮性シートの製造方法によれば、前記下流側の角部及び前記上流側の角部は円弧形状に面取りされているので、延伸時にシートに与える負荷は円弧面により略均等に分散される。よって、シートに局所的に過大な負荷が作用することを防止でき、その結果、延伸時にシートに与え得る損傷をより一層軽減可能となる。

【0015】

かかる伸縮性シートの製造方法であって、

前記ギアロールは、軸芯周りに回転する軸部を有し、

前記軸部の外周面には、前記軸芯に沿う溝部が前記回転方向に等ピッチで形成され、

前記溝部毎にプレート状の歯部材が放射状に差し込まれて前記複数の歯が形成されているのが望ましい。

このような伸縮性シートの製造方法によれば、プレート状の歯部材を、前記軸部から取り外した状態で切削加工できるので、加工作業を行い易くなる。その結果、歯の先端部の形状を高い加工精度で作り込むことができて、つまり、歯の前記角部を目標の面取り形状に確実に仕上げることができる。

【0016】

かかる伸縮性シートの製造方法であって、

前記ギアロールの直径が300〜600(mm)の範囲であるのが望ましい。

このような伸縮性シートの製造方法によれば、ギアロールの直径を300(mm)以上にしているので、下流側の角部がシートに接触し始める際の角部の鋭角且つ大きな食い込みを緩和できて、シートに与えるダメージが有効に軽減される。

また、直径を600(mm)以下としているので、ギアロールを安価に製造できて、製造コストの削減を図れる。

【0017】

かかる伸縮性シートの製造方法であって、

前記上流側の角部と前記下流側の角部との間には、これら角部に連続して平面部が形成され、

前記平面部の前記回転方向に沿う方向の長さは、0.2〜0.3(mm)の範囲であるのが望ましい。

このような伸縮性シートの製造方法によれば、歯は、前記角部同士の間に平面部を有しているので、その摩擦力によりシートとの相対滑りを有効に抑制可能となる。その結果、歯はシートをしっかりと保持してシートを確実に延伸することができる。

【0018】

また、前記平面部の前記長さを0.2〜0.3mmの範囲にしているので、延伸時にシートに与えるダメージを有効に軽減することができる。すなわち、0.2mmよりも短いと、歯の先端部が刃物状に尖った形状となって、刃物効果によりシートが切断され易くなる一方、0.3mmよりも広いと、延伸中のシートにおいて歯の前記角部近傍に局所的に過大な歪みが生じ易くなるが、上述のように構成すれば、これら問題を有効に防ぐことができる。

【0019】

かかる伸縮性シートの製造方法であって、

前記シートは、複数種類の繊維を含む不織布であり、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでいるのが望ましい。

このような伸縮性シートの製造方法によれば、前記下流側の角部の面取りによって、延伸時における前記シートの繊維の折損や切断は軽減され、本発明の作用効果を有効に享受することができる。

【0020】

また、

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールを有し、前記一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する装置であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造装置。

このような伸縮性シートの製造装置によれば、ギアロールの歯の先端部の形状に関し、前記回転方向における上流側の角部よりも下流側の角部の方を大きく面取りしている。よって、延伸時に前記下流側の角部がシートに与える損傷を有効に抑制できて、その結果、延伸時にシートに与え得る損傷を全体として軽減可能となる。

【0021】

===本実施形態の伸縮性シート3aの製造方法、及び製造装置===

<<ギア延伸について>>

図1はギア延伸の説明図である。ギア延伸は、軸芯C41周りに回転する互いに略同形の上下一対のギアロール41,41を用いて行う。詳しくは、各ギアロール41,41の外周部41a,41aには、その回転方向に沿って等ピッチPで略波型に歯43(所謂「平歯車」と同様の歯形の歯)が設けられている。そして、これらギアロール41,41が一定の周速Sで駆動回転している間に、そのロール間隙にシート3を通し、その際に互いに噛み合う上ギアロール41の歯43と下ギアロール41の歯43とによってシート3を三点曲げ状に変形して(図1の右側の拡大図を参照)前記回転方向に延伸する。そして、当該延伸後にはシート3に伸縮性が発現されて伸縮性シート3aとなる。

【0022】

このギア延伸の材料となるシート3は、例えば不織布であり、より具体的には、溶融紡糸等によって伸長性繊維と伸縮性繊維とを所定の配合比で混合生成してなる混繊タイプの不織布3である。ここで、伸縮性繊維とは、弾性的に伸長可能な繊維のことを言い、伸長性繊維とは、概ね非弾性的に伸長可能な繊維のことを言う。なお、換言すると、伸長性繊維とは、伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす繊維であると言うこともできる。

【0023】

ここで、伸長性繊維としては熱可塑性ポリオレフィン繊維を例示でき、また、伸縮性繊維としては熱可塑性エラストマ繊維を例示できる。熱可塑性ポリオレフィン繊維は、例えばポリプロピレン繊維やポリエステル繊維などの単独繊維や、ポリプロピレンやポリエステルからなる芯鞘構造の複合繊維などであり、また、熱可塑性エラストマ繊維は、例えばポリウレタン繊維などである。

【0024】

不織布3の製法としては、例えば、スパンボンド法やケミカルボンド法等が挙げられる。また、不織布3の坪量及び繊維径は、それぞれ、例えば20〜50(g/m2)の範囲及び10〜30(μm)の範囲から適宜選択され、更に、伸長性繊維と伸縮性繊維との配合比は、20〜80%の範囲から適宜選択される。

【0025】

ギアロール41の歯43の形成ピッチPは、2〜6(mm)の範囲から選択され、より好ましくは4〜5(mm)の範囲から選択される。ギアロール41の周速Sは、例えば50〜300(m/min)の範囲から選択される。なお、ここで言う周速Sとは、歯先の頂部43tの速度のことである。また、上ギアロール41と下ギアロール41との最大噛み合い深さFは、延伸時に不織布3に付与すべき延伸歪みεallと上記形成ピッチPとに基づいて定まり(後述の式2を参照)、つまり、上記の形成ピッチPの範囲において、例えば0.6〜2.0の範囲から選択された延伸歪みεallが達成されるように選択される。なお、延伸歪みεallの定義等については後述する。

【0026】

図2A及び図2Bは、ギア延伸によって不織布3に伸縮性が発現されるメカニズムの説明図である。両図とも、不織布3の荷重−伸び曲線を示している。

未延伸の不織布3に対して延伸加工を施すべく、伸縮性繊維の弾性限界内で前記不織布3に張力(以下、荷重とも言う)を付与すると、その延伸加工中においては、図2Aのような荷重−伸び曲線を描く。すなわち、張力の負荷時よりも除荷時の方が、同じ伸びにおける荷重が低くなるようなヒステリシスを有した荷重−伸び曲線を描く。

【0027】

そして、この延伸後に再度張力を付与した場合には、図2Bに示すような荷重−伸び曲線を描く。詳しくは、図2Bの原点P0から変曲点P1までは、非常に低い弾性率で伸縮するが、変曲点P1を超えると荷重が概ね二次曲線状に急激に上昇するようになる。そして、通常は、この低い弾性率の範囲Rの発現をもって、延伸加工により不織布3に伸縮性が発現されたものと見なしており、また、無負荷状態の原点P0から前記変曲点P1までの伸びの量Jを、「発現された伸縮量J」と定義している。

【0028】

ちなみに、このように延伸加工後において、前記原点P0から前記変曲点P1までは非常に低い弾性率で伸縮するようになる理由については、次のように説明できる。

図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図であり、図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図であり、図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。なお、一般に不織布3を構成する最小単位構造は、図3Aに示すように伸縮性繊維と伸長性繊維とが並列接続されたものとしてモデル化できる。

【0029】

図3Aに示す未延伸の不織布3を延伸すると、図3Bに示すように、伸縮性繊維の方は弾性変形をするが、前記伸縮性繊維よりも弾性限界の伸びの小さい伸長性繊維の方は、比較的早い段階から塑性変形を開始して細長く塑性変形する。よって、この状態から張力を除荷すると、図3Cに示すように、伸縮性繊維の方は弾性伸びが無くなるだけで、つまり、その全長は張力の付与前と概ね同じ長さに戻るのであるが、伸長性繊維の方は、塑性伸び分だけ全長が伸びて弛んだ状態になっている。

【0030】

そして、このような延伸加工後の不織布3に対して再度張力を付与すると、伸長性繊維の弛み分が伸びきってその全長が張るまでは、伸縮性繊維の弾性変形のみで上記張力に抗するので、図2Bに示すように、不織布3は非常に低い弾性率で伸びていくが、図3Dに示すように、上述の伸長性繊維の弛みが無くなってその全長が張った時点からは、当該伸長性繊維の弾塑性変形も前記張力に抗するようになるので、ここからは、不織布3を伸ばすのに要する張力の大きさが急激に上昇する。つまり、この伸長性繊維の弛みが無くなるポイントが図2Bの変曲点P1であり、もって、このようなことから、延伸加工後の荷重−伸び曲線は、図2Bに示すように、変曲点P1までは不織布3は非常に低い弾性率で伸縮し、そして、変曲点P1を超えると荷重が急激に増加するような荷重−伸び曲線になるのである。ちなみに、前記原点P0から前記変曲点P1までの範囲R、すなわち、「発現された伸縮量J」の範囲Rの内側であれば、張力が除荷されると、概ね図2Bの負荷時の荷重−伸び曲線を辿って原点P0まで戻るのは言うまでもない。

【0031】

ここで、上記延伸時の延伸量Eと同義のパラメータとして、「延伸歪みεall」というパラメータを導入する。この延伸歪みεallは、通常の歪みの概念と同様に、延伸時の延伸方向の全長Lbと延伸前の延伸方向の全長Laとを用いて下式1で定義される。

εall=(Lb−La)/La … 式1

なお、ギア延伸の場合には、この延伸歪みεallは、歯43,43同士の噛み合いの幾何学的関係に基づいて、つまり、歯43と歯43との最大噛み合い深さF及び歯43の形成ピッチPの関数として表現される。詳しくは、噛み合い開始点において元々全長が前記Pであった不織布3が、図1Bの右拡大図の最大噛み合い点における延伸時には、最大噛み合い深さFで互いに噛み合う歯43,43によって三点曲げ状に変形されて延伸されることから、延伸歪みεallは概ね下式2のように表される。

εall=2×(√(F2+(P/2)2)−(P/2))/P … 式2

【0032】

<<ギア延伸中の不織布3が受ける損傷(ダメージ)について>>

図4はギアロール41の歯43の一般例の拡大図である。各歯43は、ギアロール41の軸芯C41方向(図4の紙面を貫通する方向)に沿って平行に延びて設けられている。そして、歯先(歯43の先端部に相当)の形状は、平坦な頂部43tを有したテーパー型である。詳しくは、例えば30°の歯先角度αの歯の先端が平面PLでカットされ、これにより、歯先には、ギアロール41の回転方向の上流側の角部43uと下流側の角部43dとが線対称に形成されているとともに、これら一対の角部43d,43uの間には、頂部43tとして平面部43pが形成されている。

【0033】

図5A乃至図5Cは、ギア延伸中に歯43が不織布3に接触する様子の説明図であり、上ギアロール41の歯43のみを示している。ギア延伸においては、先ず、図5Aに示すように歯43の先端部における下流側の角部43dが不織布3に片当たりし、次に、図5Bに示すように両方の角部43d,43uが不織布3に両当たりし、最後に、図5Cに示すように上流側の角部43uが不織布3に片当たりするという過程を辿る。そして、不織布3は、特に、これら角部43d,43uの食い込みにより、折れたり切れたりといった損傷を受ける。

【0034】

図6Aは、ギア延伸後の不織布3の電子顕微鏡写真であり、歯43に当たった部分たる歯跡を拡大して示している。なお、図6Bは、図6Aの写真中の歯跡の見方を示す模式図である。この歯跡写真を見てわかるように、不織布3において、歯43の上流側の角部43uが当たった部位と、下流側の角部43dが当たった部位とでは、損傷の程度が異なる。詳しくは、上流側の角部43uが当たった部位には緩やかな食い込み跡が残っているが、これに対して、下流側の角部43dが当たった部位には、食い込み跡が鋭利な直線状に残っており、明らかに、下流側の角部43dが当たった部位の方が大きく損傷している。換言すると、一対の角部43d,43uにおいて、先行して当たる角部43dの方が後行して当たる角部43uよりも不織布3に大きなダメージを与えるということもでき、更に換言すると、図5Aに示す延伸の前期での角部43dの片当たりによる食い込みの方が、図5Cに示す延伸の後期での角部43uの片当たりの食い込みよりも不織布3の損傷が大きくなるということもできる。

【0035】

この理由としては、例えば以下が考えられる。ポリプロピレン等の高分子系の繊維は、高い歪み速度で延伸されると急激に荷重が上昇して小さな歪みで破断してしまう性質を持つが、この歪みの加え方につき、図5Aのように延伸の前期において下流側の角部43dがいきなり片当たりをする方が、図5B及び図5Cに示すように角部43d,43uの両当たり状態を経て上流側の角部43uの片当たりへと移行するよりも、急激に歪みを加えることになるためと考えられる。

【0036】

また、もう一つの理由としては、延伸の前期と延伸の後期とでは、不織布3の荷重−伸び特性が相違していることが考えられる。すなわち、延伸の前期では図2Aの負荷曲線上に在り、つまり、図2Aのように下流側の角部43dが片当たりする時点では、図2Aの負荷曲線に沿って荷重レベルが急上昇し、この高い荷重レベルで下流側の角部43dが不織布3にきつく当たるが、これに対して、延伸の後期では図2Aの除荷曲線上に在り、つまり図5Cのように上流側の角部43dが片当たりする時点では図2Aの除荷曲線を辿って荷重レベルが急降下して、上流側の角部43uが不織布3の繊維にきつくは当たらないためと考えられる。

【0037】

そして、このような知見に基づけば、不織布3の損傷軽減を目的として前記歯先の一対の角部43u,43dの面取りを行う場合には、上流側の角部43uよりも下流側の角部43dの方を大きく面取りした方が、全体として不織布3の損傷を有効に抑制可能と考えられる。そのため、以下で説明する本実施形態に係る上下一対のギアロール41,41では、歯43を、そのように面取りしている(例えば、図7Aを参照)。

【0038】

ちなみに、この面取りについては、例えば両方の角部43u,43dの面取りを互いに同程度に大きくすることも考えられるが、そうすると、歯先に不織布3が保持され難くなって相対滑りし易くなり、結果、延伸加工を阻害してしまう。よって、この延伸加工性を加味すると、どちらか一方の角部43dを優先させて面取りし、他方の角部43uについては、不織布3の保持性を確保すべく面取りを抑えめにする必要があり、その結果、上述のように下流側の角部43dの面取りを大きくしている。

【0039】

<<歯43の面取り加工について>>

図7Aは、歯43の上流側の角部43u及び下流側の角部43dの面取り加工の一例の説明図である。同図中、面取りされる部分を斜線で示している。この例では、上下流側の何れの角部43u,43dも、互いに相似形状の円弧状に面取りされ、そして、下流側の角部43dの方が上流側の角部43uよりも大きく面取りされている。

【0040】

ここで、「面取りされている」というのは、角部43u,43dの角が削り取られていることを意味する。また、「大きく面取りされている」というのは、面取り前の角部43u,43dから削り取られる面積(図7A中の斜線部の面積)が、縦断面(ギアロール41の軸芯C41に沿う方向を法線方向とする断面)において大きいという意味である。

【0041】

例えば、図7Aの例では、面取り前の形状が互いに同形の一対の角部43u,43dのうちで、下流側の角部43d用の面取りの円弧半径Rdの方が、上流側の角部43u用の面取りの円弧半径Ruよりも大きく設定されており、これにより下流側の角部43dの方が削り取られる面積が大きくなっている。

【0042】

また、面取り後の一対の円弧の面は、それぞれに、歯43の平坦な頂部43tに接するとともに、当該頂部43tとによって角部43u,43dを挟む各壁面43e,43fにも接するようになっているので、面取りした部位と面取りしていない部位との境界に段差の無い滑らかな状態が作り込まれており、これにより、不織布3へのダメージが更に軽減される。

【0043】

更に、図7Aの例では、面取り後においても、上流側の角部43uと下流側の角部43dとの間には、これらに連続して所定長さWpの平面部43pが残存している。そして、このようになっていれば、図7Bのように歯43の頂部43tに平面部が無い場合と比べて、図7Aの方の歯43は、平面部43pに生じる摩擦力により延伸中の不織布3を相対滑り無く確実に保持することができて、これにより、不織布3に対して延伸用の張力を確実に付与可能となる。

【0044】

ここで、望ましくは、下流側の角部43d用の円弧半径Rdを0.15〜0.5(mm)の範囲にするとともに、上流側の角部43u用の円弧半径Ruを0.1〜0.3(mm)の範囲にすると良い。このようにすれば、上述の好ましい円弧半径Rd,Ruの範囲、及び大小関係Rd>Ruの制約下において、歯先の幅W(面取り前の角部43u,43d同士の間隔の大きさ)をその一般的寸法たる0.5〜2(mm)に設定する際に、歯43の頂部43tに上記の所定長さWpの平面部43pを確保し易くなる。

【0045】

また、望ましくは、図7Aの平面部43pの前記長さWp、つまり、ギアロール41の回転方向に沿う方向の長さWpを0.2〜0.3(mm)の範囲に収めると良い。そして、0.2(mm)以上にすれば、刃物効果による不織布3の破断を防ぐことができ、また、0.3(mm)以下にすれば、延伸中の不織布3において角部43u,43d近傍に局所的に生じ得る過大な歪みも抑制することができる。

【0046】

また、望ましくは、ギアロール41の直径φ(歯43の頂部43tにおける直径のことであり、以下、ロール径φとも言う)を300〜600(mm)の範囲に収めると良い。そして、ロール径φを600(mm)以下にすれば、ギアロール41を安価に製造できて、製造コストの削減を図れる。一方、ロール径φを300(mm)以上にすれば、下流側の角部43dが不織布3に接触し始める際の角部43dの鋭角且つ大きな食い込みを緩和できて、延伸の前期に不織布3に与えるダメージを有効に軽減できる。

【0047】

図8A乃至8Cは、後者の作用効果の説明図である。図8Aに示すように、下流側の角部43dの不織布3への食い込み度合いは、下流側の角部43dが不織布3に接触し始める時点の不織布3に対して前記頂部43tがなす角度θ(以下、進入角度θと言う)の大きさに応じて変化する。すなわち、図8Bに示すように進入角度θが小さいと、図8Cに示すように、角部43d以外の部位たる平坦な頂部43tがすぐに不織布3に接触し始めるので、不織布3への押し込みが平坦な頂部43tで即座に分散されて、前記角部43dは不織布3に食い込み難くなるが、これに対して、図8Aに示すように進入角度θが大きいと、前記頂部43tが不織布3に接触し難くなって、角部43dが不織布3に大きく食い込んでしまうのである。

【0048】

この進入角度θはロール径φの関数であり、つまり、ロール径φに応じて変化する。図9Aに、ロール径φと進入角度θとの関係のグラフを示す。なお、進入角度θは、噛み合い深さF及び歯先の幅Wの関数でもあるが、ここでは各々F=5mm、W=0.2mmの固定値としている。ちなみに、これらの変数F,Wが変化しても、全体としてグラフが略上下動するのみであって、当該グラフの形状は概ね変わらないことを本出願人は確認している。

【0049】

このグラフを参照してわかるように、ロール径φが大きくなる程に、進入角度θが小さくなる傾向を示す。つまり、ロール径φが大きい程、図8Bに示すように下流側の角部43dの不織布3への食い込みが小さくなり、不織布3の損傷が軽減されることがわかる。また、進入角度θの減少勾配は一様ではなく、ロール径φが300(mm)の辺りで飽和し始めており、つまり、300(mm)以上の範囲では減少勾配が緩やかになっている。よって、進入角度θを効率良く低下させるには、ロール径φを300〜600(mm)の範囲に設定するのが良いと考えられる。

【0050】

なお、このロール径φと進入角度θの関係のグラフは、作図的手法によって取得される。詳しくは、先ず、図9Bに示すように、所定のロール径φのギアロール41を軸芯C41周りに回転させることを想定しながら、その歯43の下流側の角部43dが、不織布3を模した水平線HLに接触した瞬間の状態図を描く。そうしたら、この状態図において、水平線HLと歯43の平坦な頂部43tとの間の挟角θを分度器等で測り、当該挟角θの値を、上述のロール径φに対応する進入角度θとして記録する。そして、この作図作業を、ギアロール41のロール径φを変数として複数水準振って繰り返し行えば、上述の図9Aのグラフを得ることができる。なお、当該図9Aは、ロール径φを、150、300、450、900、1800、3600(mm)の6水準で振って得られた結果である。

【0051】

ところで、面取り形状は、上述の円弧形状でなくても良い。例えば、図10Aの所謂45°面取りのように角部43d,43uを直線で切除しても良いし、又は、図10Bに示すように、前記円弧に沿った多角形形状に面取りしても良い。また、上流側の角部43uについては面取りせずに図4に示すように角を残しても良い。

【0052】

図11A及び図11Bは、面取りの加工精度を向上可能なギアロール41の構成例の説明図である。図11Aは軸芯C41方向の一方から見たギアロール41の側面図であり、図11Bは、図11A中のB−B断面図である。

【0053】

ギアロール41は、軸芯C41周りに回転する円筒形状の軸部141を有する。そして、この軸部141の外周面には、前記軸芯C41に沿う溝部142が前記回転方向に等ピッチで形成されているとともに、各溝部142にはプレート状の歯部材143が放射状に差し込み固定され、これにより、これら歯部材143,143,…143がギアロール41の複数の歯43を構成している。なお、軸部141の軸芯C41方向の端面にはエンドプレート144が当接されてボルト止めされており、これにより、前記軸芯C41方向への歯部材143の抜け止めがなされる。また、歯部材143の軸芯C41方向の両端部には、それぞれ凸部143aが形成されており、各凸部143aがエンドプレート144の凹部144aに嵌って係合し、これにより、歯部材143のギアロール41の半径方向への相対移動が拘束される。

【0054】

そして、以上の構成によれば、歯部材143は、軸部141に着脱可能に設けられていることになる。よって、軸部141から取り外した際には、歯部材143はプレート状になり、これにより、歯43の先端部の切削加工作業を行い易くなる。その結果、歯43の先端部の形状を高い加工精度で作り込むことができて、つまり、歯43の前記角部43d,43uを目標の面取り形状に高精度で仕上げることができる。

【0055】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0056】

上述の実施形態では、上下一対のギアロール41,41の両方に対して、歯43の角部43d,43uの面取りを行うものとして説明したが、必ずしも両方のギアロール41,41に対して行う必要はない。例えば、上下一対のギアロール41,41のうちで、より大きな損傷を不織布3に与え得る一方のギアロール41のみに対して、上述の角部43d,43uの面取りを行っても良い。但し、不織布3の損傷軽減の観点からは、上下一対のギアロール41,41の両者に対して上述の面取りを行うのが最良であるのは言うまでもない。

【0057】

また、場合によっては、角部43d,43uの面取り形状を、上ギアロール41と下ギアロール41との間で異ならせても良く、例えば、上ギアロール41の歯43については円弧状に面取り、他方、下ギアロール41の歯43に対して45°面取りを施すようにしても良い。但し、上ギアロール41と下ギアロール41とで、互いの歯43の面取り形状を異ならせるよりは、面取り形状を揃えた方が良いと考えられる。これは、上ギアロール41と下ギアロール41とが非対称だと、当該非対称性に基づいて、延伸加工後に伸縮性シート3aの表面と裏面との間で材質上の異方性を生じる虞があるためである。

【0058】

上述の実施形態では、シート3の一例として不織布3を例示したが、何等これに限るものではない。すなわち、延伸加工により伸縮性が発現されるシートであれば、織布でも良いし、フィルムでも良い。なお、延伸加工により伸縮性が発現されるシートというのは、図2Aのような特性を示すシート、つまり、「負荷中と除荷中とでヒステリシスを形成する荷重−伸び曲線のシート」ということもできる。

【0059】

上述の実施形態では、シート3の一例として、伸長性繊維及び伸縮性繊維の2種類の繊維を含む不織布3を例示したが、繊維の種類は何等2種類に限るものではなく、3種類以上であっても良い。また、上述の実施形態では、伸長性繊維と伸縮性繊維とが混合してなる混繊タイプの不織布3を例示したが、当該不織布3は混繊タイプに限るものではない。例えば、不織布3の厚み方向に、伸長性繊維のみの層と伸縮性繊維のみの層とが層状に分かれて積層されていても良い。なお、これらの層の数は2層に限るものではなく、例えば、伸縮性繊維のみの層が上下の伸長性繊維のみの層で挟まれた3層構造の不織布3であっても良い。

【0060】

上述の実施形態では、ギア延伸の製造方法に係る装置として主にギアロール41について説明したが、適宜な付帯装置を設けても良い。例えば、ギアロール41の上下流の位置にそれぞれテンションロールを配置して不織布3に張力を付与しても良いし、ギアロール41やテンションロールを加熱するためのヒーター等を配置しても良い。

【符号の説明】

【0061】

3 不織布(シート)、3a 伸縮性シート

41 ギアロール、41a 外周部、

43 歯、43d 下流側の角部、43e 壁面、

43p 平面部、43t 頂部、

43u 上流側の角部、

141 軸部、142 溝部、

143 歯部材、143a 凸部、

144 エンドプレート、144a 凹部、

C41 軸芯、HL 水平線、

P0 原点、P1 変曲点、

Rd 円弧半径、Ru 円弧半径、

S 周速

【技術分野】

【0001】

本発明は、伸縮性シートの製造方法、及び製造装置に関する。

【背景技術】

【0002】

衛生材料の一例としての使い捨ておむつにおいて、着用者の胴周りを締める締め付け部材(例えば前身頃や後身頃のウエスト周りの部分)として、伸縮性シートが使用されることがある。この伸縮性シートは、例えば、材料としての不織布等のシートに延伸加工を施すことにより製造される(例えば、特許文献1を参照)。そして、この延伸加工の一例として「ギア延伸」という方法がある(例えば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2002−513723号公報

【特許文献2】特開2008−156785号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この「ギア延伸」は、外周部に歯が形成された上下一対のギアロールを用いてシートを延伸する方法である。詳しくは、回転する上下一対のギアロールのロール間隙に前記シートを通し、その際に、互い噛み合う上下のギアロールの歯によって三点曲げ状にシートを変形して前記ギアロールの回転方向に前記シートを延伸する。そして、この延伸後には前記シートに伸縮性が発現されて、つまり伸縮性シートとなる。

但し、これら歯の噛み合いによって延伸するため、その歯先形状によっては、延伸時にシートに大きな損傷(ダメージ)を与えてしまう。例えば、シートが不織布の場合には繊維が折れたり切断する虞がある。

【0005】

ここで、本出願人が鋭意調査したところによれば、後述する図4に示すように、ギアロール41の歯先形状(歯43の先端部の形状)が、ギアロール41の回転方向に関して上流側の角部43uと下流側の角部43dとを有している場合、延伸中にはこれら両方の角部43u,43dがシート3に食い込むことになるが、その際にシート3に与えるダメージは互いに同程度ではなく、後行して当たる前記上流側の角部43uよりも、先行して当たる前記下流側の角部43dの方が、シート3に大きな損傷を与えることが判明した。

【0006】

本発明は、上記のような従来の問題に鑑みてなされたものであって、回転する一対のギアロールの間隙にシートを通して延伸する際に当該シートに与え得る損傷を軽減可能な伸縮性シートの製造方法、及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は、

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する方法であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造方法である。

【0008】

また、

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールを有し、前記一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する装置であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造装置である。

【0009】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0010】

本発明によれば、回転する一対のギアロールの間隙にシートを通して延伸する際に当該シートに与え得る損傷が軽減される。

【図面の簡単な説明】

【0011】

【図1】ギア延伸の説明図であり、一部を拡大して示している。

【図2】図2A及び図2Bは、延伸加工によって不織布3に伸縮性が発現されるメカニズムの説明図であり、不織布3の荷重−伸び曲線を示している。

【図3】図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図である。図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図である。図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。図3Dは延伸加工後の不織布3を再度伸ばした際の繊維の状態を示す模式図である。

【図4】ギアロール41の歯43の一般例の拡大図である。

【図5】図5A乃至図5Cは、ギア延伸中に歯43が不織布3に接触する様子の説明図である。

【図6】図6Aは、ギア延伸後の不織布3の電子顕微鏡写真であり、図6Bは、図6Aの写真中の歯跡の見方を示す模式図である。

【図7】図7A及び図7Bは、本実施形態に係る歯43の上流側の角部43u及び下流側の角部43dの面取り加工の一例の説明図である。

【図8】図8A乃至8Cは、ロール径φを300(mm)以上にすることで奏する作用効果の説明図である。

【図9】図9Aは、ロール径φと進入角度θとの関係のグラフであり、図9Bは、このグラフを得るための作図的手法の説明図である。

【図10】図10A及び図10Bは、各々、他の面取り形状の説明図である。

【図11】図11A及び図11Bは、面取りの加工精度を向上可能なギアロール41の構成例の説明図である。

【発明を実施するための形態】

【0012】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0013】

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する方法であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造方法である。

このような伸縮性シートの製造方法によれば、ギアロールの歯の先端部の形状に関し、前記回転方向における上流側の角部よりも下流側の角部の方を大きく面取りしている。よって、延伸時に前記下流側の角部がシートに与える損傷を有効に抑制できて、その結果、延伸時にシートに与え得る損傷を全体として軽減可能となる。

【0014】

かかる伸縮性シートの製造方法であって、

前記下流側の角部は、前記上流側の角部よりも大きい半径の円弧形状に面取りされているのが望ましい。

このような伸縮性シートの製造方法によれば、前記下流側の角部及び前記上流側の角部は円弧形状に面取りされているので、延伸時にシートに与える負荷は円弧面により略均等に分散される。よって、シートに局所的に過大な負荷が作用することを防止でき、その結果、延伸時にシートに与え得る損傷をより一層軽減可能となる。

【0015】

かかる伸縮性シートの製造方法であって、

前記ギアロールは、軸芯周りに回転する軸部を有し、

前記軸部の外周面には、前記軸芯に沿う溝部が前記回転方向に等ピッチで形成され、

前記溝部毎にプレート状の歯部材が放射状に差し込まれて前記複数の歯が形成されているのが望ましい。

このような伸縮性シートの製造方法によれば、プレート状の歯部材を、前記軸部から取り外した状態で切削加工できるので、加工作業を行い易くなる。その結果、歯の先端部の形状を高い加工精度で作り込むことができて、つまり、歯の前記角部を目標の面取り形状に確実に仕上げることができる。

【0016】

かかる伸縮性シートの製造方法であって、

前記ギアロールの直径が300〜600(mm)の範囲であるのが望ましい。

このような伸縮性シートの製造方法によれば、ギアロールの直径を300(mm)以上にしているので、下流側の角部がシートに接触し始める際の角部の鋭角且つ大きな食い込みを緩和できて、シートに与えるダメージが有効に軽減される。

また、直径を600(mm)以下としているので、ギアロールを安価に製造できて、製造コストの削減を図れる。

【0017】

かかる伸縮性シートの製造方法であって、

前記上流側の角部と前記下流側の角部との間には、これら角部に連続して平面部が形成され、

前記平面部の前記回転方向に沿う方向の長さは、0.2〜0.3(mm)の範囲であるのが望ましい。

このような伸縮性シートの製造方法によれば、歯は、前記角部同士の間に平面部を有しているので、その摩擦力によりシートとの相対滑りを有効に抑制可能となる。その結果、歯はシートをしっかりと保持してシートを確実に延伸することができる。

【0018】

また、前記平面部の前記長さを0.2〜0.3mmの範囲にしているので、延伸時にシートに与えるダメージを有効に軽減することができる。すなわち、0.2mmよりも短いと、歯の先端部が刃物状に尖った形状となって、刃物効果によりシートが切断され易くなる一方、0.3mmよりも広いと、延伸中のシートにおいて歯の前記角部近傍に局所的に過大な歪みが生じ易くなるが、上述のように構成すれば、これら問題を有効に防ぐことができる。

【0019】

かかる伸縮性シートの製造方法であって、

前記シートは、複数種類の繊維を含む不織布であり、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでいるのが望ましい。

このような伸縮性シートの製造方法によれば、前記下流側の角部の面取りによって、延伸時における前記シートの繊維の折損や切断は軽減され、本発明の作用効果を有効に享受することができる。

【0020】

また、

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールを有し、前記一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する装置であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造装置。

このような伸縮性シートの製造装置によれば、ギアロールの歯の先端部の形状に関し、前記回転方向における上流側の角部よりも下流側の角部の方を大きく面取りしている。よって、延伸時に前記下流側の角部がシートに与える損傷を有効に抑制できて、その結果、延伸時にシートに与え得る損傷を全体として軽減可能となる。

【0021】

===本実施形態の伸縮性シート3aの製造方法、及び製造装置===

<<ギア延伸について>>

図1はギア延伸の説明図である。ギア延伸は、軸芯C41周りに回転する互いに略同形の上下一対のギアロール41,41を用いて行う。詳しくは、各ギアロール41,41の外周部41a,41aには、その回転方向に沿って等ピッチPで略波型に歯43(所謂「平歯車」と同様の歯形の歯)が設けられている。そして、これらギアロール41,41が一定の周速Sで駆動回転している間に、そのロール間隙にシート3を通し、その際に互いに噛み合う上ギアロール41の歯43と下ギアロール41の歯43とによってシート3を三点曲げ状に変形して(図1の右側の拡大図を参照)前記回転方向に延伸する。そして、当該延伸後にはシート3に伸縮性が発現されて伸縮性シート3aとなる。

【0022】

このギア延伸の材料となるシート3は、例えば不織布であり、より具体的には、溶融紡糸等によって伸長性繊維と伸縮性繊維とを所定の配合比で混合生成してなる混繊タイプの不織布3である。ここで、伸縮性繊維とは、弾性的に伸長可能な繊維のことを言い、伸長性繊維とは、概ね非弾性的に伸長可能な繊維のことを言う。なお、換言すると、伸長性繊維とは、伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす繊維であると言うこともできる。

【0023】

ここで、伸長性繊維としては熱可塑性ポリオレフィン繊維を例示でき、また、伸縮性繊維としては熱可塑性エラストマ繊維を例示できる。熱可塑性ポリオレフィン繊維は、例えばポリプロピレン繊維やポリエステル繊維などの単独繊維や、ポリプロピレンやポリエステルからなる芯鞘構造の複合繊維などであり、また、熱可塑性エラストマ繊維は、例えばポリウレタン繊維などである。

【0024】

不織布3の製法としては、例えば、スパンボンド法やケミカルボンド法等が挙げられる。また、不織布3の坪量及び繊維径は、それぞれ、例えば20〜50(g/m2)の範囲及び10〜30(μm)の範囲から適宜選択され、更に、伸長性繊維と伸縮性繊維との配合比は、20〜80%の範囲から適宜選択される。

【0025】

ギアロール41の歯43の形成ピッチPは、2〜6(mm)の範囲から選択され、より好ましくは4〜5(mm)の範囲から選択される。ギアロール41の周速Sは、例えば50〜300(m/min)の範囲から選択される。なお、ここで言う周速Sとは、歯先の頂部43tの速度のことである。また、上ギアロール41と下ギアロール41との最大噛み合い深さFは、延伸時に不織布3に付与すべき延伸歪みεallと上記形成ピッチPとに基づいて定まり(後述の式2を参照)、つまり、上記の形成ピッチPの範囲において、例えば0.6〜2.0の範囲から選択された延伸歪みεallが達成されるように選択される。なお、延伸歪みεallの定義等については後述する。

【0026】

図2A及び図2Bは、ギア延伸によって不織布3に伸縮性が発現されるメカニズムの説明図である。両図とも、不織布3の荷重−伸び曲線を示している。

未延伸の不織布3に対して延伸加工を施すべく、伸縮性繊維の弾性限界内で前記不織布3に張力(以下、荷重とも言う)を付与すると、その延伸加工中においては、図2Aのような荷重−伸び曲線を描く。すなわち、張力の負荷時よりも除荷時の方が、同じ伸びにおける荷重が低くなるようなヒステリシスを有した荷重−伸び曲線を描く。

【0027】

そして、この延伸後に再度張力を付与した場合には、図2Bに示すような荷重−伸び曲線を描く。詳しくは、図2Bの原点P0から変曲点P1までは、非常に低い弾性率で伸縮するが、変曲点P1を超えると荷重が概ね二次曲線状に急激に上昇するようになる。そして、通常は、この低い弾性率の範囲Rの発現をもって、延伸加工により不織布3に伸縮性が発現されたものと見なしており、また、無負荷状態の原点P0から前記変曲点P1までの伸びの量Jを、「発現された伸縮量J」と定義している。

【0028】

ちなみに、このように延伸加工後において、前記原点P0から前記変曲点P1までは非常に低い弾性率で伸縮するようになる理由については、次のように説明できる。

図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図であり、図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図であり、図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。なお、一般に不織布3を構成する最小単位構造は、図3Aに示すように伸縮性繊維と伸長性繊維とが並列接続されたものとしてモデル化できる。

【0029】

図3Aに示す未延伸の不織布3を延伸すると、図3Bに示すように、伸縮性繊維の方は弾性変形をするが、前記伸縮性繊維よりも弾性限界の伸びの小さい伸長性繊維の方は、比較的早い段階から塑性変形を開始して細長く塑性変形する。よって、この状態から張力を除荷すると、図3Cに示すように、伸縮性繊維の方は弾性伸びが無くなるだけで、つまり、その全長は張力の付与前と概ね同じ長さに戻るのであるが、伸長性繊維の方は、塑性伸び分だけ全長が伸びて弛んだ状態になっている。

【0030】

そして、このような延伸加工後の不織布3に対して再度張力を付与すると、伸長性繊維の弛み分が伸びきってその全長が張るまでは、伸縮性繊維の弾性変形のみで上記張力に抗するので、図2Bに示すように、不織布3は非常に低い弾性率で伸びていくが、図3Dに示すように、上述の伸長性繊維の弛みが無くなってその全長が張った時点からは、当該伸長性繊維の弾塑性変形も前記張力に抗するようになるので、ここからは、不織布3を伸ばすのに要する張力の大きさが急激に上昇する。つまり、この伸長性繊維の弛みが無くなるポイントが図2Bの変曲点P1であり、もって、このようなことから、延伸加工後の荷重−伸び曲線は、図2Bに示すように、変曲点P1までは不織布3は非常に低い弾性率で伸縮し、そして、変曲点P1を超えると荷重が急激に増加するような荷重−伸び曲線になるのである。ちなみに、前記原点P0から前記変曲点P1までの範囲R、すなわち、「発現された伸縮量J」の範囲Rの内側であれば、張力が除荷されると、概ね図2Bの負荷時の荷重−伸び曲線を辿って原点P0まで戻るのは言うまでもない。

【0031】

ここで、上記延伸時の延伸量Eと同義のパラメータとして、「延伸歪みεall」というパラメータを導入する。この延伸歪みεallは、通常の歪みの概念と同様に、延伸時の延伸方向の全長Lbと延伸前の延伸方向の全長Laとを用いて下式1で定義される。

εall=(Lb−La)/La … 式1

なお、ギア延伸の場合には、この延伸歪みεallは、歯43,43同士の噛み合いの幾何学的関係に基づいて、つまり、歯43と歯43との最大噛み合い深さF及び歯43の形成ピッチPの関数として表現される。詳しくは、噛み合い開始点において元々全長が前記Pであった不織布3が、図1Bの右拡大図の最大噛み合い点における延伸時には、最大噛み合い深さFで互いに噛み合う歯43,43によって三点曲げ状に変形されて延伸されることから、延伸歪みεallは概ね下式2のように表される。

εall=2×(√(F2+(P/2)2)−(P/2))/P … 式2

【0032】

<<ギア延伸中の不織布3が受ける損傷(ダメージ)について>>

図4はギアロール41の歯43の一般例の拡大図である。各歯43は、ギアロール41の軸芯C41方向(図4の紙面を貫通する方向)に沿って平行に延びて設けられている。そして、歯先(歯43の先端部に相当)の形状は、平坦な頂部43tを有したテーパー型である。詳しくは、例えば30°の歯先角度αの歯の先端が平面PLでカットされ、これにより、歯先には、ギアロール41の回転方向の上流側の角部43uと下流側の角部43dとが線対称に形成されているとともに、これら一対の角部43d,43uの間には、頂部43tとして平面部43pが形成されている。

【0033】

図5A乃至図5Cは、ギア延伸中に歯43が不織布3に接触する様子の説明図であり、上ギアロール41の歯43のみを示している。ギア延伸においては、先ず、図5Aに示すように歯43の先端部における下流側の角部43dが不織布3に片当たりし、次に、図5Bに示すように両方の角部43d,43uが不織布3に両当たりし、最後に、図5Cに示すように上流側の角部43uが不織布3に片当たりするという過程を辿る。そして、不織布3は、特に、これら角部43d,43uの食い込みにより、折れたり切れたりといった損傷を受ける。

【0034】

図6Aは、ギア延伸後の不織布3の電子顕微鏡写真であり、歯43に当たった部分たる歯跡を拡大して示している。なお、図6Bは、図6Aの写真中の歯跡の見方を示す模式図である。この歯跡写真を見てわかるように、不織布3において、歯43の上流側の角部43uが当たった部位と、下流側の角部43dが当たった部位とでは、損傷の程度が異なる。詳しくは、上流側の角部43uが当たった部位には緩やかな食い込み跡が残っているが、これに対して、下流側の角部43dが当たった部位には、食い込み跡が鋭利な直線状に残っており、明らかに、下流側の角部43dが当たった部位の方が大きく損傷している。換言すると、一対の角部43d,43uにおいて、先行して当たる角部43dの方が後行して当たる角部43uよりも不織布3に大きなダメージを与えるということもでき、更に換言すると、図5Aに示す延伸の前期での角部43dの片当たりによる食い込みの方が、図5Cに示す延伸の後期での角部43uの片当たりの食い込みよりも不織布3の損傷が大きくなるということもできる。

【0035】

この理由としては、例えば以下が考えられる。ポリプロピレン等の高分子系の繊維は、高い歪み速度で延伸されると急激に荷重が上昇して小さな歪みで破断してしまう性質を持つが、この歪みの加え方につき、図5Aのように延伸の前期において下流側の角部43dがいきなり片当たりをする方が、図5B及び図5Cに示すように角部43d,43uの両当たり状態を経て上流側の角部43uの片当たりへと移行するよりも、急激に歪みを加えることになるためと考えられる。

【0036】

また、もう一つの理由としては、延伸の前期と延伸の後期とでは、不織布3の荷重−伸び特性が相違していることが考えられる。すなわち、延伸の前期では図2Aの負荷曲線上に在り、つまり、図2Aのように下流側の角部43dが片当たりする時点では、図2Aの負荷曲線に沿って荷重レベルが急上昇し、この高い荷重レベルで下流側の角部43dが不織布3にきつく当たるが、これに対して、延伸の後期では図2Aの除荷曲線上に在り、つまり図5Cのように上流側の角部43dが片当たりする時点では図2Aの除荷曲線を辿って荷重レベルが急降下して、上流側の角部43uが不織布3の繊維にきつくは当たらないためと考えられる。

【0037】

そして、このような知見に基づけば、不織布3の損傷軽減を目的として前記歯先の一対の角部43u,43dの面取りを行う場合には、上流側の角部43uよりも下流側の角部43dの方を大きく面取りした方が、全体として不織布3の損傷を有効に抑制可能と考えられる。そのため、以下で説明する本実施形態に係る上下一対のギアロール41,41では、歯43を、そのように面取りしている(例えば、図7Aを参照)。

【0038】

ちなみに、この面取りについては、例えば両方の角部43u,43dの面取りを互いに同程度に大きくすることも考えられるが、そうすると、歯先に不織布3が保持され難くなって相対滑りし易くなり、結果、延伸加工を阻害してしまう。よって、この延伸加工性を加味すると、どちらか一方の角部43dを優先させて面取りし、他方の角部43uについては、不織布3の保持性を確保すべく面取りを抑えめにする必要があり、その結果、上述のように下流側の角部43dの面取りを大きくしている。

【0039】

<<歯43の面取り加工について>>

図7Aは、歯43の上流側の角部43u及び下流側の角部43dの面取り加工の一例の説明図である。同図中、面取りされる部分を斜線で示している。この例では、上下流側の何れの角部43u,43dも、互いに相似形状の円弧状に面取りされ、そして、下流側の角部43dの方が上流側の角部43uよりも大きく面取りされている。

【0040】

ここで、「面取りされている」というのは、角部43u,43dの角が削り取られていることを意味する。また、「大きく面取りされている」というのは、面取り前の角部43u,43dから削り取られる面積(図7A中の斜線部の面積)が、縦断面(ギアロール41の軸芯C41に沿う方向を法線方向とする断面)において大きいという意味である。

【0041】

例えば、図7Aの例では、面取り前の形状が互いに同形の一対の角部43u,43dのうちで、下流側の角部43d用の面取りの円弧半径Rdの方が、上流側の角部43u用の面取りの円弧半径Ruよりも大きく設定されており、これにより下流側の角部43dの方が削り取られる面積が大きくなっている。

【0042】

また、面取り後の一対の円弧の面は、それぞれに、歯43の平坦な頂部43tに接するとともに、当該頂部43tとによって角部43u,43dを挟む各壁面43e,43fにも接するようになっているので、面取りした部位と面取りしていない部位との境界に段差の無い滑らかな状態が作り込まれており、これにより、不織布3へのダメージが更に軽減される。

【0043】

更に、図7Aの例では、面取り後においても、上流側の角部43uと下流側の角部43dとの間には、これらに連続して所定長さWpの平面部43pが残存している。そして、このようになっていれば、図7Bのように歯43の頂部43tに平面部が無い場合と比べて、図7Aの方の歯43は、平面部43pに生じる摩擦力により延伸中の不織布3を相対滑り無く確実に保持することができて、これにより、不織布3に対して延伸用の張力を確実に付与可能となる。

【0044】

ここで、望ましくは、下流側の角部43d用の円弧半径Rdを0.15〜0.5(mm)の範囲にするとともに、上流側の角部43u用の円弧半径Ruを0.1〜0.3(mm)の範囲にすると良い。このようにすれば、上述の好ましい円弧半径Rd,Ruの範囲、及び大小関係Rd>Ruの制約下において、歯先の幅W(面取り前の角部43u,43d同士の間隔の大きさ)をその一般的寸法たる0.5〜2(mm)に設定する際に、歯43の頂部43tに上記の所定長さWpの平面部43pを確保し易くなる。

【0045】

また、望ましくは、図7Aの平面部43pの前記長さWp、つまり、ギアロール41の回転方向に沿う方向の長さWpを0.2〜0.3(mm)の範囲に収めると良い。そして、0.2(mm)以上にすれば、刃物効果による不織布3の破断を防ぐことができ、また、0.3(mm)以下にすれば、延伸中の不織布3において角部43u,43d近傍に局所的に生じ得る過大な歪みも抑制することができる。

【0046】

また、望ましくは、ギアロール41の直径φ(歯43の頂部43tにおける直径のことであり、以下、ロール径φとも言う)を300〜600(mm)の範囲に収めると良い。そして、ロール径φを600(mm)以下にすれば、ギアロール41を安価に製造できて、製造コストの削減を図れる。一方、ロール径φを300(mm)以上にすれば、下流側の角部43dが不織布3に接触し始める際の角部43dの鋭角且つ大きな食い込みを緩和できて、延伸の前期に不織布3に与えるダメージを有効に軽減できる。

【0047】

図8A乃至8Cは、後者の作用効果の説明図である。図8Aに示すように、下流側の角部43dの不織布3への食い込み度合いは、下流側の角部43dが不織布3に接触し始める時点の不織布3に対して前記頂部43tがなす角度θ(以下、進入角度θと言う)の大きさに応じて変化する。すなわち、図8Bに示すように進入角度θが小さいと、図8Cに示すように、角部43d以外の部位たる平坦な頂部43tがすぐに不織布3に接触し始めるので、不織布3への押し込みが平坦な頂部43tで即座に分散されて、前記角部43dは不織布3に食い込み難くなるが、これに対して、図8Aに示すように進入角度θが大きいと、前記頂部43tが不織布3に接触し難くなって、角部43dが不織布3に大きく食い込んでしまうのである。

【0048】

この進入角度θはロール径φの関数であり、つまり、ロール径φに応じて変化する。図9Aに、ロール径φと進入角度θとの関係のグラフを示す。なお、進入角度θは、噛み合い深さF及び歯先の幅Wの関数でもあるが、ここでは各々F=5mm、W=0.2mmの固定値としている。ちなみに、これらの変数F,Wが変化しても、全体としてグラフが略上下動するのみであって、当該グラフの形状は概ね変わらないことを本出願人は確認している。

【0049】

このグラフを参照してわかるように、ロール径φが大きくなる程に、進入角度θが小さくなる傾向を示す。つまり、ロール径φが大きい程、図8Bに示すように下流側の角部43dの不織布3への食い込みが小さくなり、不織布3の損傷が軽減されることがわかる。また、進入角度θの減少勾配は一様ではなく、ロール径φが300(mm)の辺りで飽和し始めており、つまり、300(mm)以上の範囲では減少勾配が緩やかになっている。よって、進入角度θを効率良く低下させるには、ロール径φを300〜600(mm)の範囲に設定するのが良いと考えられる。

【0050】

なお、このロール径φと進入角度θの関係のグラフは、作図的手法によって取得される。詳しくは、先ず、図9Bに示すように、所定のロール径φのギアロール41を軸芯C41周りに回転させることを想定しながら、その歯43の下流側の角部43dが、不織布3を模した水平線HLに接触した瞬間の状態図を描く。そうしたら、この状態図において、水平線HLと歯43の平坦な頂部43tとの間の挟角θを分度器等で測り、当該挟角θの値を、上述のロール径φに対応する進入角度θとして記録する。そして、この作図作業を、ギアロール41のロール径φを変数として複数水準振って繰り返し行えば、上述の図9Aのグラフを得ることができる。なお、当該図9Aは、ロール径φを、150、300、450、900、1800、3600(mm)の6水準で振って得られた結果である。

【0051】

ところで、面取り形状は、上述の円弧形状でなくても良い。例えば、図10Aの所謂45°面取りのように角部43d,43uを直線で切除しても良いし、又は、図10Bに示すように、前記円弧に沿った多角形形状に面取りしても良い。また、上流側の角部43uについては面取りせずに図4に示すように角を残しても良い。

【0052】

図11A及び図11Bは、面取りの加工精度を向上可能なギアロール41の構成例の説明図である。図11Aは軸芯C41方向の一方から見たギアロール41の側面図であり、図11Bは、図11A中のB−B断面図である。

【0053】

ギアロール41は、軸芯C41周りに回転する円筒形状の軸部141を有する。そして、この軸部141の外周面には、前記軸芯C41に沿う溝部142が前記回転方向に等ピッチで形成されているとともに、各溝部142にはプレート状の歯部材143が放射状に差し込み固定され、これにより、これら歯部材143,143,…143がギアロール41の複数の歯43を構成している。なお、軸部141の軸芯C41方向の端面にはエンドプレート144が当接されてボルト止めされており、これにより、前記軸芯C41方向への歯部材143の抜け止めがなされる。また、歯部材143の軸芯C41方向の両端部には、それぞれ凸部143aが形成されており、各凸部143aがエンドプレート144の凹部144aに嵌って係合し、これにより、歯部材143のギアロール41の半径方向への相対移動が拘束される。

【0054】

そして、以上の構成によれば、歯部材143は、軸部141に着脱可能に設けられていることになる。よって、軸部141から取り外した際には、歯部材143はプレート状になり、これにより、歯43の先端部の切削加工作業を行い易くなる。その結果、歯43の先端部の形状を高い加工精度で作り込むことができて、つまり、歯43の前記角部43d,43uを目標の面取り形状に高精度で仕上げることができる。

【0055】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0056】

上述の実施形態では、上下一対のギアロール41,41の両方に対して、歯43の角部43d,43uの面取りを行うものとして説明したが、必ずしも両方のギアロール41,41に対して行う必要はない。例えば、上下一対のギアロール41,41のうちで、より大きな損傷を不織布3に与え得る一方のギアロール41のみに対して、上述の角部43d,43uの面取りを行っても良い。但し、不織布3の損傷軽減の観点からは、上下一対のギアロール41,41の両者に対して上述の面取りを行うのが最良であるのは言うまでもない。

【0057】

また、場合によっては、角部43d,43uの面取り形状を、上ギアロール41と下ギアロール41との間で異ならせても良く、例えば、上ギアロール41の歯43については円弧状に面取り、他方、下ギアロール41の歯43に対して45°面取りを施すようにしても良い。但し、上ギアロール41と下ギアロール41とで、互いの歯43の面取り形状を異ならせるよりは、面取り形状を揃えた方が良いと考えられる。これは、上ギアロール41と下ギアロール41とが非対称だと、当該非対称性に基づいて、延伸加工後に伸縮性シート3aの表面と裏面との間で材質上の異方性を生じる虞があるためである。

【0058】

上述の実施形態では、シート3の一例として不織布3を例示したが、何等これに限るものではない。すなわち、延伸加工により伸縮性が発現されるシートであれば、織布でも良いし、フィルムでも良い。なお、延伸加工により伸縮性が発現されるシートというのは、図2Aのような特性を示すシート、つまり、「負荷中と除荷中とでヒステリシスを形成する荷重−伸び曲線のシート」ということもできる。

【0059】

上述の実施形態では、シート3の一例として、伸長性繊維及び伸縮性繊維の2種類の繊維を含む不織布3を例示したが、繊維の種類は何等2種類に限るものではなく、3種類以上であっても良い。また、上述の実施形態では、伸長性繊維と伸縮性繊維とが混合してなる混繊タイプの不織布3を例示したが、当該不織布3は混繊タイプに限るものではない。例えば、不織布3の厚み方向に、伸長性繊維のみの層と伸縮性繊維のみの層とが層状に分かれて積層されていても良い。なお、これらの層の数は2層に限るものではなく、例えば、伸縮性繊維のみの層が上下の伸長性繊維のみの層で挟まれた3層構造の不織布3であっても良い。

【0060】

上述の実施形態では、ギア延伸の製造方法に係る装置として主にギアロール41について説明したが、適宜な付帯装置を設けても良い。例えば、ギアロール41の上下流の位置にそれぞれテンションロールを配置して不織布3に張力を付与しても良いし、ギアロール41やテンションロールを加熱するためのヒーター等を配置しても良い。

【符号の説明】

【0061】

3 不織布(シート)、3a 伸縮性シート

41 ギアロール、41a 外周部、

43 歯、43d 下流側の角部、43e 壁面、

43p 平面部、43t 頂部、

43u 上流側の角部、

141 軸部、142 溝部、

143 歯部材、143a 凸部、

144 エンドプレート、144a 凹部、

C41 軸芯、HL 水平線、

P0 原点、P1 変曲点、

Rd 円弧半径、Ru 円弧半径、

S 周速

【特許請求の範囲】

【請求項1】

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する方法であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造方法。

【請求項2】

請求項1に記載の伸縮性シートの製造方法であって、

前記下流側の角部は、前記上流側の角部よりも大きい半径の円弧形状に面取りされていることを特徴とする伸縮性シートの製造方法。

【請求項3】

請求項1又は2に記載の伸縮性シートの製造方法であって、

前記ギアロールは、軸芯周りに回転する軸部を有し、

前記軸部の外周面には、前記軸芯に沿う溝部が前記回転方向に等ピッチで形成され、

前記溝部毎にプレート状の歯部材が放射状に差し込まれて前記複数の歯が形成されていることを特徴とする伸縮性シートの製造方法。

【請求項4】

請求項1乃至3の何れかに記載の伸縮性シートの製造方法であって、

前記ギアロールの直径が300〜600(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項5】

請求項1乃至4の何れかに記載の伸縮性シートの製造方法であって、

前記上流側の角部と前記下流側の角部との間には、これら角部に連続して平面部が形成され、

前記平面部の前記回転方向に沿う方向の長さは、0.2〜0.3(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項6】

請求項1乃至5の何れかに記載の伸縮性シートの製造方法であって、

前記シートは、複数種類の繊維を含む不織布であり、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでいることを特徴とする伸縮性シートの製造方法。

【請求項7】

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールを有し、前記一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する装置であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造装置。

【請求項1】

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する方法であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造方法。

【請求項2】

請求項1に記載の伸縮性シートの製造方法であって、

前記下流側の角部は、前記上流側の角部よりも大きい半径の円弧形状に面取りされていることを特徴とする伸縮性シートの製造方法。

【請求項3】

請求項1又は2に記載の伸縮性シートの製造方法であって、

前記ギアロールは、軸芯周りに回転する軸部を有し、

前記軸部の外周面には、前記軸芯に沿う溝部が前記回転方向に等ピッチで形成され、

前記溝部毎にプレート状の歯部材が放射状に差し込まれて前記複数の歯が形成されていることを特徴とする伸縮性シートの製造方法。

【請求項4】

請求項1乃至3の何れかに記載の伸縮性シートの製造方法であって、

前記ギアロールの直径が300〜600(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項5】

請求項1乃至4の何れかに記載の伸縮性シートの製造方法であって、

前記上流側の角部と前記下流側の角部との間には、これら角部に連続して平面部が形成され、

前記平面部の前記回転方向に沿う方向の長さは、0.2〜0.3(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項6】

請求項1乃至5の何れかに記載の伸縮性シートの製造方法であって、

前記シートは、複数種類の繊維を含む不織布であり、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでいることを特徴とする伸縮性シートの製造方法。

【請求項7】

外周部に設けられた複数の歯を互いに噛み合わせながら回転する一対のギアロールを有し、前記一対のギアロールの間隙にシートを通すことにより、該シートを前記歯によって前記ギアロールの回転方向に延伸して伸縮性シートを製造する装置であって、

前記歯の先端部の前記回転方向における上流側の角部よりも下流側の角部の方が大きく面取りされていることを特徴とする伸縮性シートの製造装置。

【図1】

【図2】

【図3】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図4】

【図6】

【図2】

【図3】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図4】

【図6】

【公開番号】特開2010−163716(P2010−163716A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−6944(P2009−6944)

【出願日】平成21年1月15日(2009.1.15)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月15日(2009.1.15)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]